Расчет зубчатой передачи онлайн: Расчет качественных показателей зубчатой передачи в 3 листе курсового проекта по тмм онлайн.

alexxlab | 29.05.2023 | 0 | Разное

Зубчатые передачи – презентация онлайн

Похожие презентации:

Грузоподъемные машины. (Лекция 4.1.2)

Зубчатые передачи

Гидравлический домкрат в быту

Детали машин и основы конструирования

Газораспределительный механизм

Свайные фундаменты. Классификация. (Лекция 6)

Ременные передачи

Редукторы

Техническая механика. Червячные передачи

Фрезерные станки. (Тема 6)

1. тема 3.2 Зубчатые передачи

1,2,

3.

4,

общие сведения

геометрический расчет

силовой расчет

расчет на прочность

2. 1, Зубчатая передача – это передача, в которой движение передается за счет зацепления пары зубчатых колес.

1.2.

3.

4.

5.

6.

7.

1.

2.

Меньшее зубчатое колесо – шестерня

Достоинства:

Высокая надежность

Малые габариты

Большая долговечность

Высокий кпд

Малые нагрузки на валы и подшипники

Постоянное передаточное число

Простота обслуживания

Недостатки:

Точность изготовления и монтажа

Шум при больших скоростях

Они находят широкое применение во всех отраслях

машиностроения, в частности в металлорежущих станках,

автомобилях, тракторах, сельхозмашинах и т.

д., в

д., вприборостроении, часовой промышленности и др.

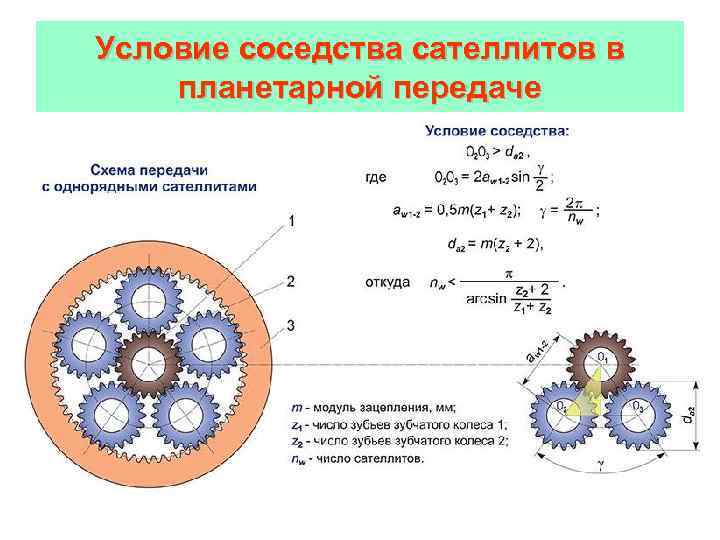

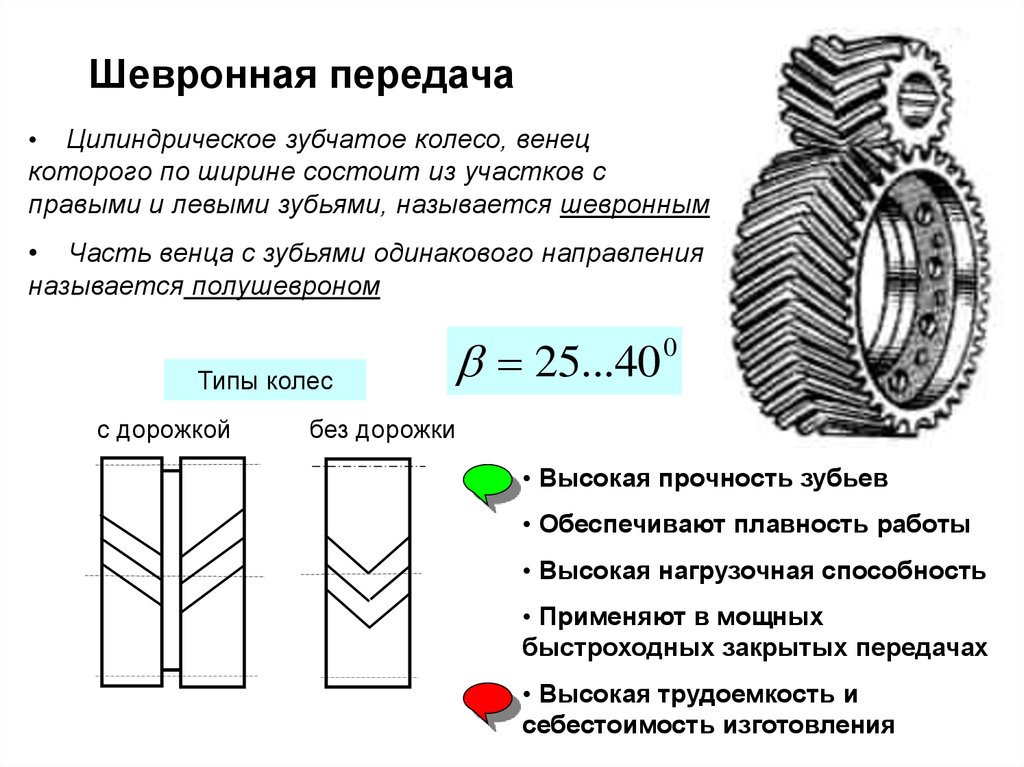

3. Классификация зубчатых передач

По расположению осей:цилиндрические,

конические, винтовые

По расположению зубьев:

прямозубые, косозубые,

шевронные, с круговым

зубом

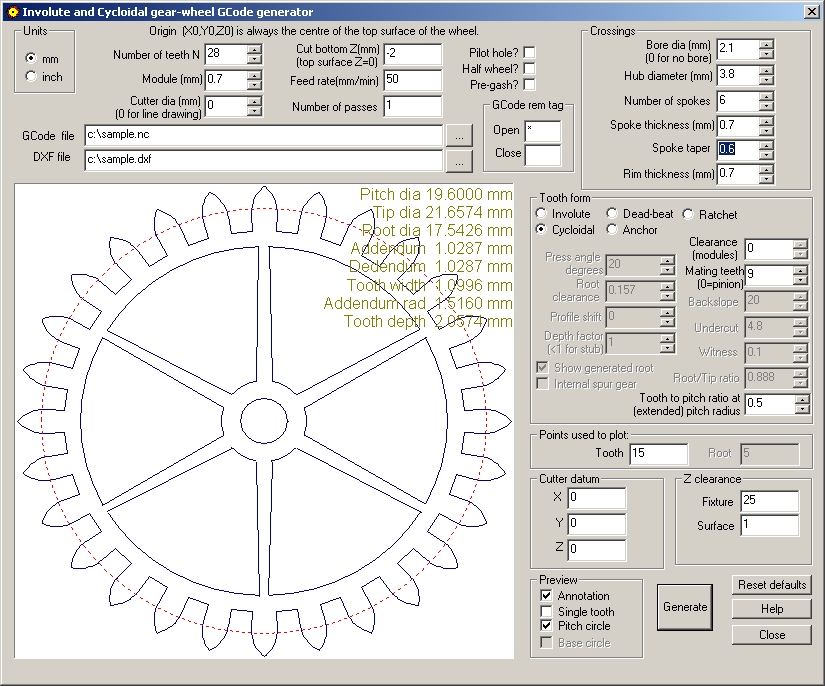

По профилю зуба:

эвольвентные, с

зацеплением Новикова,

циклоидные

По расположению колес:

с внешним и внутренним

зацеплением

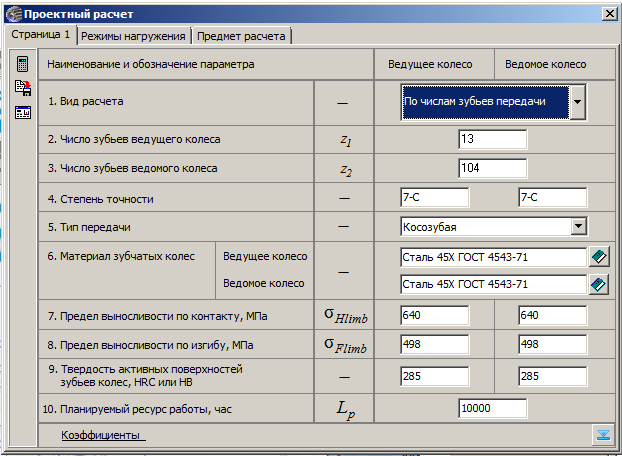

4. Материалы зубчатых передач

1. Для слабо и средненагруженных передач сталь 35,40, 45, 50, 50Г, 40Х, 45Х, 40ХН (ТО-улучшение)

2. Для тяжело нагруженных передач:

Сталь 45, 40Х, 40ХН с поверхностным упрочнением

20Х, 12ХН3А с цементацией

40ХНМА, 40Х2НМА с азотированием

3. Литейные стали 35Л – 55Л для крупных колес

4. Чугуны СЧ18, СЧ35 для тихоходных открытых

передач

5. Текстолит для быстроходных слабонагруженных

передач

5. Виды разрушения зубьев

ВИДПРИЧИНА

МЕТОД

А)

переменные

поломка зуба напряжения,

перегрузка

расчет на прочность

по напряжениям

изгиба

Б)

усталостное

выкрашива

ние

расчет на контактную

прочность, повышение

твердости точности,

использование масел

повторнопеременные

напряжения

В)

скольжение зубьев

изнашивание

защита, повышение

твердости, понижение

шероховатости

Г) заедание

повышение твердости,

понижение

шероховатости,

применение масел

Местное повышение

температур

а) – поломка зуба

б) – усталостное выкрашивание

в) – изнашивание

г) – заедание

7.

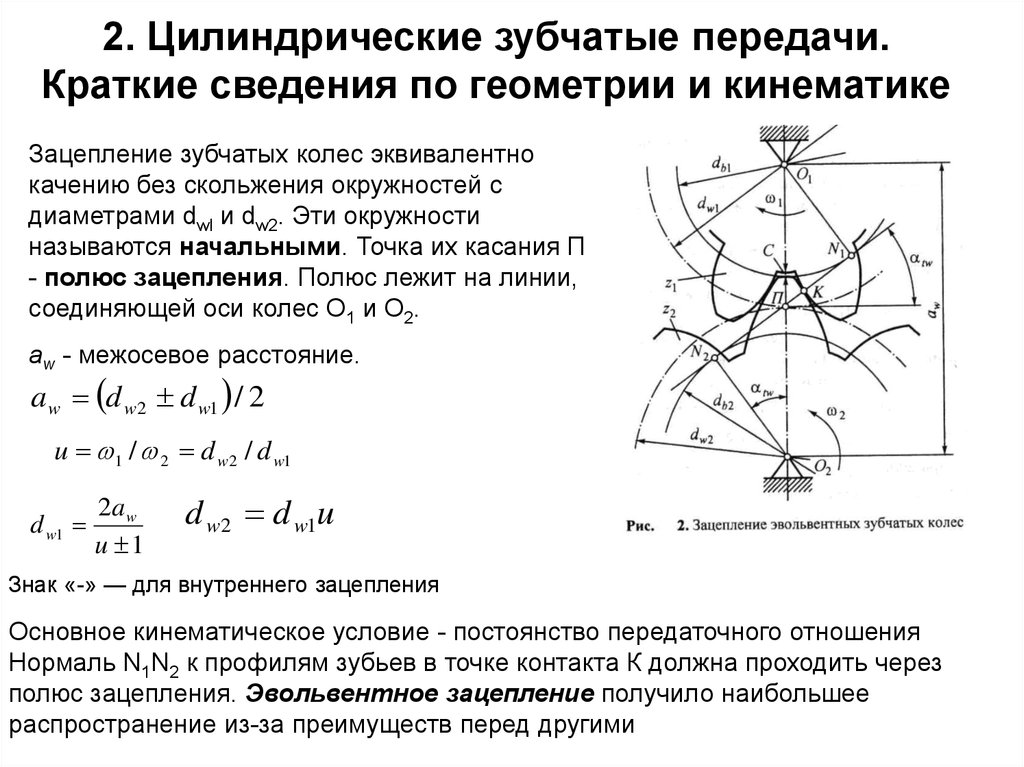

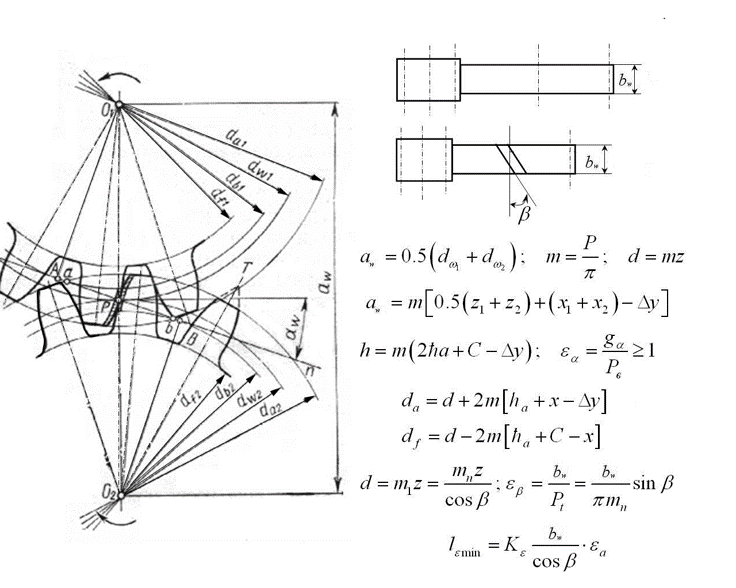

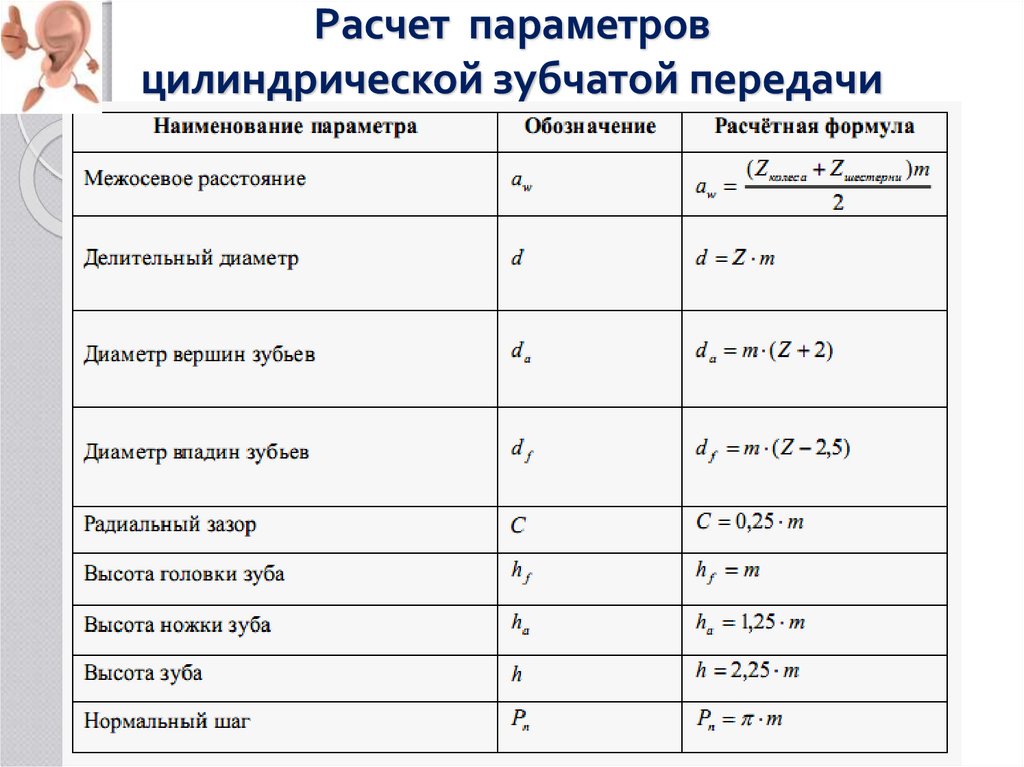

2, Геометрический расчет зубчатой передачиПередаточное число:

2, Геометрический расчет зубчатой передачиПередаточное число:1 d 2 z2

u

2 d1 z1

d m z

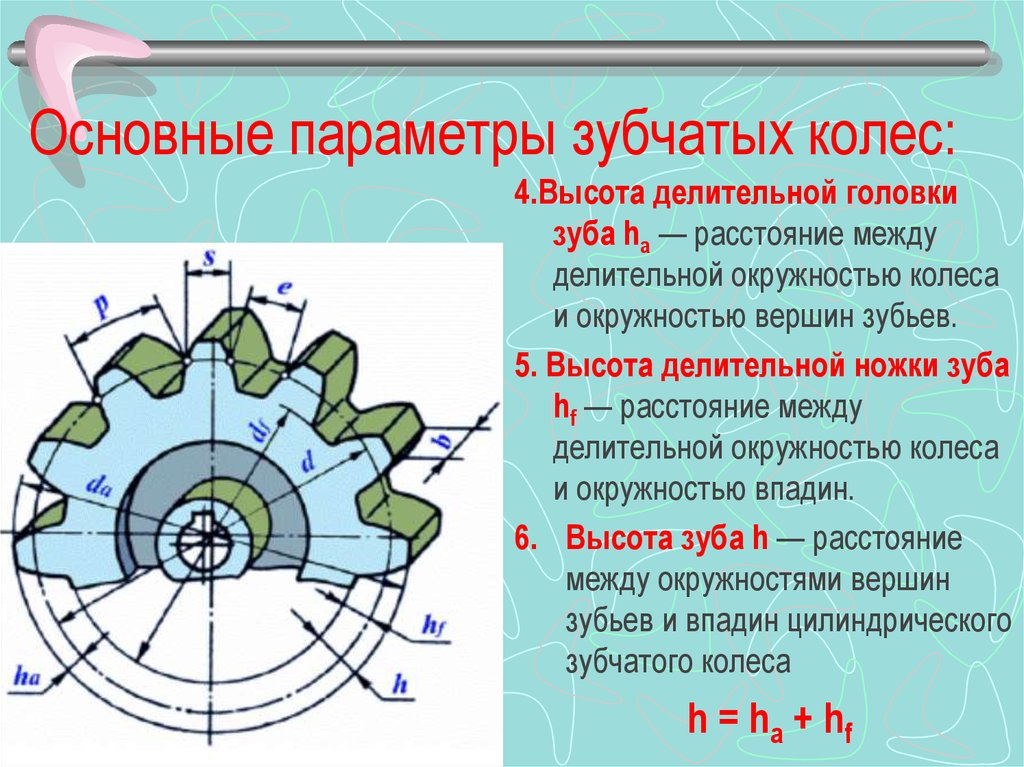

Делительный диаметр:

m (мм) –модуль зубьев (часть диаметра,

приходящаяся на один зуб), стандартизирован

Диаметр вершин:

d а d 2ha d 2m

Диаметр впадин:

d f d 2h f d 2.5m

Межосевое расстояние:

а

d 1 d2

2

d 2 (u 1) mz1 (u 1)

2u

2

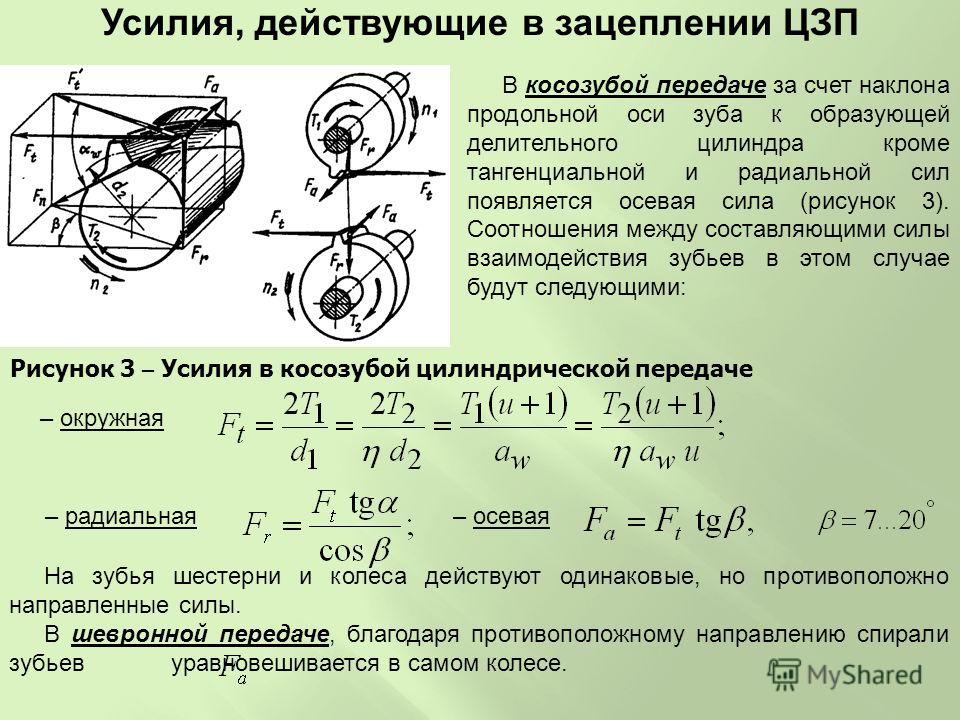

9. 3, Силовой расчет

2T2 T2 (u 1)Окружная сила: Ft

d2

a u

Радиальная сила:

FR Ft tg

П – полюс зацепления, =20 град

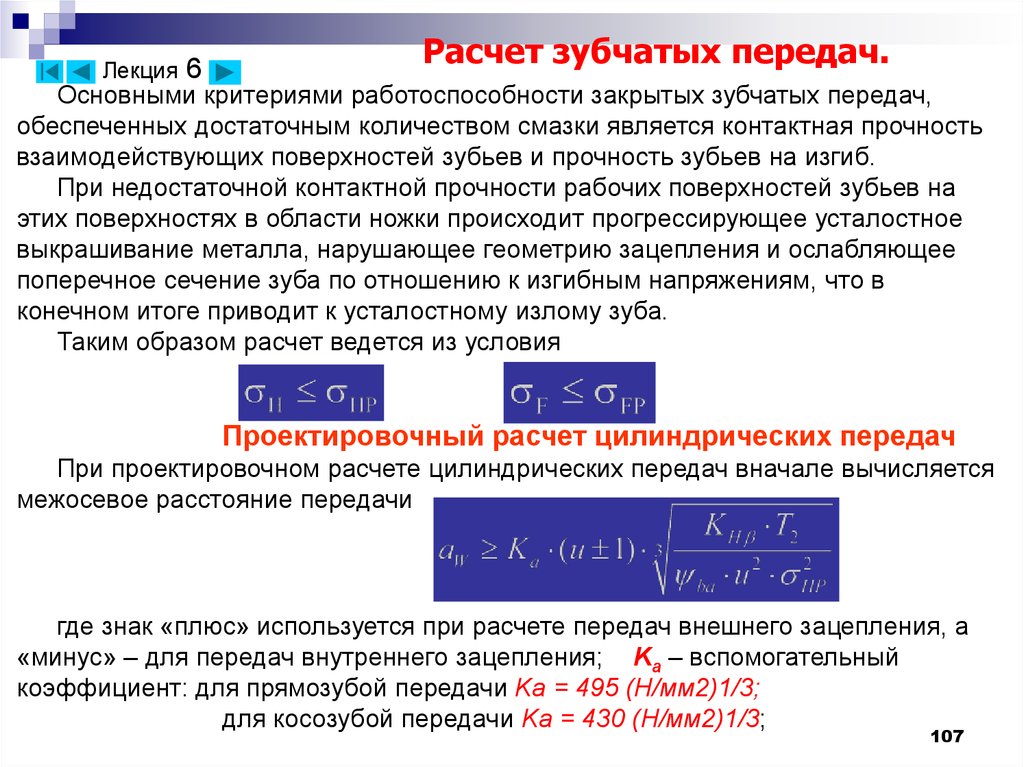

10. 4, Расчетом на прочность определяют размеры зубчатой передачи, при которых не произойдет повреждение зубьев.

Закрытые передачи рассчитывают напредупреждение выкрашивания и поломку зуба.

Размеры передачи находят из расчета на

контактную прочность (по формуле Герца), а

расчет на изгиб зуба является проверочным.

Открытые передачи рассчитывают так же, но с

учетом износа.

Основной критерий работоспособности – прочность

на контактные напряжения и на изгиб.

11. При зацеплении зубчатых колес выделяется тепло, происходит изнашивание, для устранения этого используют смазочный материал:

Способы смазки:Картерный – масло заливают в

герметичный картер

Циркуляционный – принудительная

подача смазки

Виды масел: индустриальное, турбинное,

специальное с антикоррозийным

эффектом

12. Потери мощности в зубчатых передачах

На трение в зацепленииНа трение в подшипниках

Гидравлические потери на взбалтывание масла

Для зубчатых передач необходим тепловой расчет

КПД цилиндрической открытой передачи 96-99%

13. Письменный опрос по теме зубчатые передачи

1) что представляет собой зубчатаяпередача?

2) её основные достоинства и недостатки.

3) из какого материала делают передачу?

4) каким видам разрушений подвержены

зубья?

5) какие силы возникают в этой передаче?

6) на что рассчитывают зубчатые передачи?

7) напишите формулу передаточного числа.

English Русский Правила

Методика расчета и проектирования малогабаритных цилиндрических зубчатых передач из полимерно-композиционных материалов Известия высших учебных заведений Приборостроение

DOI 10. 17586/0021-3454-2020-63-5-436-443

17586/0021-3454-2020-63-5-436-443

УДК 621.83; 621.941

Методика расчета и проектирования малогабаритных цилиндрических зубчатых передач из полимерно-композиционных материалов

Университет ИТМО, Санкт Петербург, 197101, Российская Федерация, ; профессор

Шалобаев Е. В.

Университет ИТМО, 197101, Санкт-Петербург, Российсеая Федерация; профессор

Зинков В. А.

Университет ИТМО;

Читать статью полностью

Аннотация.

Предложена методика расчета и проектирования малогабаритных цилиндрических кинематических зубчатых передач преимущественно из конструкционных полимерно-композиционных материалов. Методика состоит из четырех последовательных этапов, в которых представлены формулы расчета основных геометрических параметров зубчатых передач. Определены особенности применения композиционных материалов для зубчатых колес.

Ключевые слова: малогабаритные цилиндрические зубчатые передачи, расчет зубчатой передачи, полимерно-композиционные материалы, конусно-клиновой зубчатый венец

Список литературы:

-

Элементы привода приборов: расчет, конструирование, технологии / В. Е. Старжинский, Е. В. Шалобаев,

С. В. Шилько и др.; Под ред. Ю. М. Плескачевского. Минск: Беларус. навука, 2012. 769 с. -

Пластмассовые зубчатые колеса в передачах точного приборостроения / В. Е. Старжинский,

О. В. Гаврилова, В. Краузе и др.; Минск: Навука i тэхнiка, 1993. 358 c. -

Пластмассовые зубчатые колеса в механизмах приборов /

Е. В. Шалобаев, А. Т. Кудинов. СПб—Гомель: ИММС НАН Б, 1998. 538 с.

538 с. - Старжинский В. Е., Шалобаев Е. В., Кудинов А. Т. Зубчатые колеса из пластмасс. Особенности выбора геометрокинематических параметров // Справочник. Инженерный журн. 2001. № 9. С. 11—13.

- Исследования свойств пластмасс, используемых в аддитивных технологиях, в зависимости от программ-слайсеров / Е. В. Шалобаев, С. Л. Гавриленко, Ф. А. Перепелица, Н. С. Красноруцкая, Г. А. Демидов // Тез. докл. Междунар. конф. „Полимерные композиты и трибология“ (Поликомтриб-2017), Гомель, 27—30 июня 2017. Минск: ОИМ НАН Б, 2017. С. 205—206.

- Старжинский В. Е., Шилько С. В., Шалобаев Е. В. Технология производства зубчатых колес из термопластичных полимерных материалов (Обзор) // Полимерные материалы и технологии. 2018. Т. 4, № 2. С. 6—31.

-

Довыденко Е. М., Иванова Н. А., Чижик С. А., Агабеков В. Е. Определение параметров 3D-печати отечественными прутками из композиционных полимерных материалов на основе AБС пластиков // Полимерные материалы и технологии.

2018. № 2. С. 85—90.

2018. № 2. С. 85—90. - Применение полимерных связующих при изготовлении керамических изделий методами аддитивных технологий / Г. А. Демидов, А. Н. Карандашев, Е. В. Шалобаев, Ф. А. Перепелица, С. В. Шилько, В. Е. Старжинский // Полимерные материалы и технологии. 2019. Т. 5, № 3. С. 85—90.

- Технология 3D печати в промышленности [Электронный ресурс]: , 5.12.2019.

- Полякова Д. А., Сокуренко Ю. А. Анализ зарубежных и отечественных исследований проблемы адаптации 3D-моделей для 3D-печати // Альманах научных работ молодых ученых Университета ИТМО. СПб: НИУИТМО, 2018. Т. 7. С. 249—252.

- Bartosch G.Polymers outperform metals in precision gearing: // Intech Power Core, 2015 [Электронныйресурс]: , 5.12.2019.

-

Шалобаев Е. В., Медунецкий В. М., Монахов Ю. С. Комплексный подход к профильной модификации зубчатых колес для повышения их качественных показателей // Сборка в машиностроении, приборостроении.

2004. № 11. С. 31—34.

2004. № 11. С. 31—34. - Шалобаев Е. В., Медунецкий В. М., Монахов Ю. С. Геометрическая оптимизация трибопары в зацеплении зубчатых колес // Теория и практика зубчатых передач: Сб. докл. конф. с международным участием; Под ред. В. И. Гольдфарба. Ижевск: ИжГТУ, 2004. С. 139—144.

- Обеспечение качественных показателей зубчатых колес, венцы которых выполнены из пластмасс и композитов / Е. В. Шалобаев, В. М. Медунецкий, Р. Р. Магдиев, В. Е. Старжинский, С. В. Шилько // Изв. Тульского гос. ун-та. Технические науки. 2012. № 12—1. С. 142—149.

- Условия эксплуатации, критерии качества и методы повышения качественных показателей мелкомодульных зубчатых передач / В. М. Медунецкий, Е. В. Шалобаев, С. С. Резников, В. Е. Старжинский // Изв. Тульского гос. ун-та. Технические науки. 2012. № 12—1. С. 107—116.

-

Упрочнение функциональных поверхностей для повышения надежности и работоспособности малогабаритных зубчатых передач / В.

М. Медунецкий, Е. В. Шалобаев, Р. Р. Магдиев, К. Н. Заикин, Д. Г. Суриков// Современное машиностроение. Наука и образование. 2014. № 4. С. 400—407.

М. Медунецкий, Е. В. Шалобаев, Р. Р. Магдиев, К. Н. Заикин, Д. Г. Суриков// Современное машиностроение. Наука и образование. 2014. № 4. С. 400—407. - Typical Plastic Gear Applications [Электронныйресурс]: , 5.12.2019.

- Альшиц И. Я., Благов Б. Н. Проектирование деталей из пластмасс. Справочник. М.: Машиностроение, 1977. 215 с.

- Мосягин Р. В., Павлов Б. И. Детали и узлы малогабаритных редукторов. Л.: Машиностроение, 1967. 146 с.

- Павлов Я. М. Детали машин. Л.: Машиностроение, 1969. 448 с.

- Ермаков В. А. Зубчатые колеса из неметаллических материалов. М.: Машиностроение, 1966. 67 с.

- Скороходов Е. А. Справочник технолога-приборостроителя. М.: Машиностроение, 1980. Т. 2. 463 с.

-

Технология производства и методы обеспечения качества зубчатых колес и передач: Учеб. пособие /

В. Е. Антонюк, В. Е. Старжинский, Е. В. Шалобаев и др.;Под ред.В. Е. Старжинского и М. М. Кане. СПб: Профессия, 2007. 832 с.

Е. Старжинский, Е. В. Шалобаев и др.;Под ред.В. Е. Старжинского и М. М. Кане. СПб: Профессия, 2007. 832 с. - Медунецкий В. М., Зинков В. А. Повышение точности электромеханического прибора-датчика для измерения угла поворота судового оборудования // Морской вестник. 2019. № 1 (69). С. 112—114.

- Медунецкий В. М. Формообразование модифицированных зубчатых венцов комбинированных цилиндрических передач: Автореф. дис. … д-ра техн. наук. СПб, 2003.

-

Медунецкий В. М., Шалобаев Е. В., Зинков В. А., Данг Н. Методика проектирования и расчета малогабаритных зубчатых передач из композиционных материалов // Изв. вузов. Приборостроение. 2019.

Т. 62, № 2. С. 192—194.

Онлайн-калькулятор передач/калькулятор выкатывания для переключателей

Онлайн-калькулятор передач/калькулятор выкатывания для переключателей основное содержаниеОписание

Этот калькулятор передач поможет вам спроектировать систему переключения передач на вашем велосипеде.

Количество зубьев передней звезды и звездочки можно вводить в любом порядке, при расчете числа сортируются.

Окружность колеса можно ввести произвольно или выбрать размер шины из списка.

Можно установить “запрещенные” (красные) коэффициенты из-за чрезмерного перекоса.

Затем таблицы показывают передаточное число и выкатку, т. е. расстояние, пройденное за один полный оборот кривошипа, и скорость при установленной скорости вращения педалей. Цвета: красный: плохая передача из-за чрезмерного перекоса цепи; желтый: передача с перекрытием; зеленый: передача в порядке.

Графику можно скопировать в нижнюю часть страницы для сравнения и расположить по желанию с помощью «перетаскивания».

Калькулятор передач требует Javascript.

Данные велосипеда

Количество звездочек:

3 2 1. Количество зубцов на звездочке:

. Количество запрещенных звездочек

0 – 01 – 12 – 23 – 34 – 4

Количество запрещенных звездочек

0 – 0 – 01 – 0 – 12 – 0 – 22 – 2 – 23 – 2 – 34 – 2 – 44 – 4 – 4.

Количество звездочек: 13121110 9 8 7 6 5 4 3Малая звездочка: зубья, большая звездочка: зубья.

, чтобы градация была максимально ровной, или введите значения:

Количество зубьев на звездочках:

Это приводит к пропускной способности передаточного числа , и требуется редуктор с пропускной способностью зубьев.

Окружность колеса: см или выберите размер колеса – 25-55935-55940-55947-55950-55954-55957-55960-55923-57154-58457-58460-58437-59020-62223-62225-62228-62230-62232-62235-62237-62240-62242-62247-62250-62254-62257-62260-6245. Каденс: (± %) оборотов в минуту.

Передаточное число / выкат

в метрах на оборот рукоятки

Скорость в км/ч

График

Также передаточные числа с перекрытием (желтый) или запрещенные передаточные числа (красный)

Ссылка на текущую конфигурацию

Следующая ссылка ведет непосредственно к текущей установленной конфигурации. Вы можете скопировать его или добавить в закладки.

Вы можете скопировать его или добавить в закладки.

https://www.j-berkemeier.de/gear-calculator.html

15. 2. 2023, Юрген Беркемайер

Ошибка параметра

Произошла ошибка параметра. Это означает, что информация после “?” в адресной строке неверно. Это может иметь следующие причины:

- Вы изменили параметры “вручную”. Вы не должны этого делать. Список параметров формируется автоматически. Полную ссылку можно найти внизу страницы.

- Страница интегрирована в другую страницу. Такое бывает, например, если страница была вызвана из кеша поисковой системы. Пожалуйста, посетите страницу с исходного адреса.

закрыть окно

Запрещенные звездочки

Можно установить «запрещенные» (красные) передаточные числа из-за чрезмерного перекоса цепи. Спецификации следует понимать следующим образом:

- 3 – 2 – 3

- Левая передняя звезда: три правые звезды запрещены,

средняя звезда: левая и правая звездочки – всего две – запрещены,

правая звезда: три звезды слева запрещены.

- 2 – 2

- Левая передняя звезда: две правые звездочки запрещены,

Правая звезда: две звезды слева запрещены.

закрыть окно

Немецкая версия

Online Calculator – The Engineering Blog

В этой статье предполагается, что читатель имеет базовые знания о параметрах зубчатого колеса и терминологии, такой как модуль, диаметр делительной окружности, наружный диаметр, диаметры базовой окружности, ширина торца, угол давления, спираль угол, количество зубьев, прямозубая шестерня, косозубая шестерня и т. д.

Срок службы шестерни зависит от множества факторов, таких как смазка, качество изготовления, материал шестерни, отделка, шум и вибрация в машине, температура, качество и выбор подшипников вала шестерни, общая конструкция машины и многое другое. К сожалению, между всеми упомянутыми факторами не установлена прямая математическая связь. При разработке снаряжения для новичков основное внимание должно уделяться изучению основных принципов, теории и формул. В конце концов, в центре внимания будет общая картина применения зубчатых передач, практический опыт и производственные знания.

В конце концов, в центре внимания будет общая картина применения зубчатых передач, практический опыт и производственные знания.

Уравнение расчета зубьев шестерни было впервые предложено Уилфредом Льюисом (американским инженером и изобретателем) в 1892 году и до сих пор является основой современного уравнения. Хотя до работы г-на Льюиса существовало много уравнений, но эти уравнения не учитывали факторы формы и геометрии зуба.

одно такое уравнение из английского правила, опубликованного в Ньюкасл-андер-Лайм в 1868 году, упоминается ниже.

X= 20 000 p.f

Где X= разрушающая нагрузка на зубья шестерни в фунтах

p= шаг зубьев в дюймах

f= передняя ширина зубьев в дюймах

Благодаря времени и опыту конструкторов существует множество модификаций механизма Lewis уравнение, основное уравнение такое же, но некоторые факторы были добавлены с годами.

В своей публикации Льюис упомянул 2 основных допущения, которые имеют решающее значение:

> Во-первых, если нагрузка будет приходиться на всю ширину забоя или только на угол. В редукторе прогиб вала, неправильная установка подшипника или ошибки в изготовлении других компонентов редуктора могут повлиять на усилие, действующее на зубья шестерни. Льюис предположил, что в первоклассном современном оборудовании нагрузка может восприниматься так же хорошо, как и распределяться по зубу, а не по углу

В редукторе прогиб вала, неправильная установка подшипника или ошибки в изготовлении других компонентов редуктора могут повлиять на усилие, действующее на зубья шестерни. Льюис предположил, что в первоклассном современном оборудовании нагрузка может восприниматься так же хорошо, как и распределяться по зубу, а не по углу

> Во-вторых, нагрузка на зубья шестерни может приходиться не точно в этой точке, а нагрузка может приходиться на вершину шестерни. Нагрузка будет возникать только в точке тангажа, если шестерня изготовлена как идеальная, что означает, что все зубья одинаковы и расположены на одинаковом расстоянии друг от друга с совершенным формированием зубьев. Кроме того, необходимо провести надлежащее тестирование прототипа, чтобы подтвердить работоспособность механизма. Итак, со всеми этими ограничениями в то время, Льюис предположил, что в худшем случае нагрузка будет приходиться на кончик зуба шестерни.

Наконец, Льюис пришел к выводу, что зуб шестерни подобен консольной балке, где нагрузка приходится на свободный конец балки. Теперь общую нагрузку на шестерню можно разделить на 2 составляющие – радиальную и нормальную (тангенциальную). Радиальная нагрузка будет действовать как сжимающая нагрузка и попытается сломать шестерню. Принимая во внимание, что тангенциальная нагрузка вызовет изгибающее напряжение в зубе. А вот радиальная составляющая не сильно влияет на прочность зуба (едва ли 10% эффект). Большинство зубчатых колес вышли из строя из-за поломки зуба из-за чрезмерного изгибающего напряжения, вызванного тангенциальной нагрузкой.

Теперь общую нагрузку на шестерню можно разделить на 2 составляющие – радиальную и нормальную (тангенциальную). Радиальная нагрузка будет действовать как сжимающая нагрузка и попытается сломать шестерню. Принимая во внимание, что тангенциальная нагрузка вызовет изгибающее напряжение в зубе. А вот радиальная составляющая не сильно влияет на прочность зуба (едва ли 10% эффект). Большинство зубчатых колес вышли из строя из-за поломки зуба из-за чрезмерного изгибающего напряжения, вызванного тангенциальной нагрузкой.

Как уже было сказано, со временем в основном уравнении Льюиса произошло множество модификаций, совершенствование технологии, опыт, достижения в процессах производства и контроля качества и многие другие факторы. Итак, в настоящее время 2 международных стандарта являются общими для проектирования Gear, ISO и AGMA.

Нельзя отрицать тот факт, что в то время, когда AGMA и ISO были опубликованы впервые, существовало много различий в расчетах прочности зубьев, и некоторые различия все еще существуют. На протяжении многих лет стандарты AGMA и ISO (с точки зрения технологии зубчатых передач) оказывали влияние друг на друга. Некоторые изменения в AGMA были заимствованы из ISO и наоборот. Но AGMA опубликовала больше стандартов, связанных с снаряжением, чем любая другая организация, а также внесла большой вклад в разработку стандарта ISO.

На протяжении многих лет стандарты AGMA и ISO (с точки зрения технологии зубчатых передач) оказывали влияние друг на друга. Некоторые изменения в AGMA были заимствованы из ISO и наоборот. Но AGMA опубликовала больше стандартов, связанных с снаряжением, чем любая другая организация, а также внесла большой вклад в разработку стандарта ISO.

Более того, в эпоху глобализации ISO и AGMA должны прийти к общей платформе, и, несомненно, в этом направлении предпринимаются усилия как AGMA, так и ISO.

Итак, инженер-конструктор не может следовать всем стандартам проектирования шестерен. Нужно следовать любому из стандартов и иметь знания о хорошем программном обеспечении.

Рассмотрев зуб шестерни как консольную балку, Льюис вывел следующее уравнение.

Форм-фактор в уравнении Льюиса — это коэффициент без единицы, основанный на геометрии зуба шестерни. Этот форм-фактор в основном учитывает эффективную прочность зуба на галтели корня. Он опубликовал значения Y для шестерен с разными углами зубьев и давления.

Он опубликовал значения Y для шестерен с разными углами зубьев и давления.

Уравнение Льюиса больше не используется в его исходной форме, но оно по-прежнему является основой современной версии уравнения напряжения изгиба AGMA. AGMA расшифровывается как Американская ассоциация производителей снаряжения. Принцип уравнения Льюиса по-прежнему действителен, но есть еще несколько факторов, которые учитывают механизмы разрушения зубьев шестерни, изученные другими исследователями на более позднем этапе. Теперь форм-фактор Льюиса был заменен новым фактором геометрии J, который учитывает коэффициент концентрации напряжений в корневом скруглении. Интересный факт: во времена Льюиса теории концентрации напряжений не существовало!

Геометрический коэффициент прочности на изгиб J – AGMA 908-B89 имеет метод расчета этого коэффициента, этот метод представляет собой сложный алгоритм. Коэффициент J учитывает различные аспекты, связанные с геометрией зуба, такие как концентрация напряжения на галтели корня зуба. В приведенной ниже таблице указан коэффициент J для полной глубины с углом давления 20 градусов, при условии, что нагрузка приходится на кончик зуба. Хотя 20 градусов является наиболее распространенным углом давления, используемым во всем мире, для других углов давления, таких как 25 и 14,5, см. стандарт AGMA. Значение J также изменится, если к зубу шестерни будет применен поправочный коэффициент.

Коэффициент J учитывает различные аспекты, связанные с геометрией зуба, такие как концентрация напряжения на галтели корня зуба. В приведенной ниже таблице указан коэффициент J для полной глубины с углом давления 20 градусов, при условии, что нагрузка приходится на кончик зуба. Хотя 20 градусов является наиболее распространенным углом давления, используемым во всем мире, для других углов давления, таких как 25 и 14,5, см. стандарт AGMA. Значение J также изменится, если к зубу шестерни будет применен поправочный коэффициент.

Динамический коэффициент K v учитывает внутренние вибрационные нагрузки (дополнительные нагрузки) от удара между зубьями из-за несопряженного зацепления зубьев шестерни.

Этот коэффициент зависит от индекса качества снаряжения (Q v ) и скорости линии шага. Давайте разберемся с индексом качества снаряжения. Это число качества AGMA, которое представляет качество зубчатого колеса с точки зрения геометрической точности зубьев. В Справочнике по классификации и проверке зубчатых колес ANSI/AGMA 2000 A88 номера качества от Q3 самого низкого качества до Q16 наивысшего качества представляют точность геометрии зуба; чем выше число качества, тем меньше допуск. Четыре основных параметра, учитываемых для индекса качества, – это шаг зуба или выравнивание зуба; изменение эвольвентного профиля; изменение шага или интервала; и радиальное биение.

В Справочнике по классификации и проверке зубчатых колес ANSI/AGMA 2000 A88 номера качества от Q3 самого низкого качества до Q16 наивысшего качества представляют точность геометрии зуба; чем выше число качества, тем меньше допуск. Четыре основных параметра, учитываемых для индекса качества, – это шаг зуба или выравнивание зуба; изменение эвольвентного профиля; изменение шага или интервала; и радиальное биение.

Критерий шага зуба или выравнивания зуба применяется к прямозубым и косозубым зубчатым передачам и измеряет отклонение между заданным шагом (или углом наклона) и шагом произведенного зубчатого колеса.

Отклонение профиля эвольвенты – это разница между заданным профилем и измеренным профилем зуба.

Изменение шага или расстояние между зубьями – это разница между заданным положением зуба и фактическим положением зуба по окружности шестерни.

Радиальное биение относится к несоответствию радиального положения зубьев на шестерне – разнице в расстояниях зубьев от центра вращения.

Проверки геометрии обычно выполняются с помощью современного оборудования, которое измеряет и регистрирует все критические отклонения и может автоматически определять уровень качества зубчатых колес AGMA. Большинство измерительных машин имеют щуп, который повторяет форму зуба при вращении детали. Детали нанесены на карту при большом увеличении для интенсивной визуальной оценки.

Зубчатые колеса с индексом качества подразумевают высокую точность зуба, а значит, угловая скорость ведомого зубчатого колеса будет устойчиво плавной и, следовательно, не будет разгонных или рывковых нагрузок на систему зубчатых колес и связанных с ними компонентов. Это приводит к тихому (очень малошумному) зубчатому приводу без дополнительных ударных и ударных нагрузок на зубья шестерни. С другой стороны, если индекс качества низкий, то зубья шестерни испытывают дополнительную динамическую нагрузку (ударную и ударную) наряду с изгибающей нагрузкой из-за передачи крутящего момента. Мало того, ударная и ударная нагрузка распространяется на вал и подшипники и, в конечном счете, на корпус, который затем вибрирует на всех частотах зубчатого зацепления, воздействуя на конструкцию и окружающий воздух, создавая шум.

Если реальную динамическую нагрузку на ошибку передачи, такую как перекос вала, перекос подшипника, жесткость конструкции, поддерживающей подшипник, можно принять во внимание путем увеличения касательной нагрузки W t , то K v можно установить равным 1.

Коэффициент распределения нагрузки K м – Любое осевое смещение или осевое отклонение формы зуба приведет к неравномерному распределению касательной нагрузки Wt по ширине забоя. Эта проблема усугубляется зубчатыми колесами большей ширины. Таким образом, исходя из эмпирического правила, отношение ширины лица к модулю должно быть 8 к 16. (Ширина лица/модуль = 8 к 16)

Этот коэффициент учитывает любые переменные нагрузки, воздействующие на зуб. Например, если редуктор приводится в движение камнедробилкой, то ударные нагрузки будут воздействовать на зубья шестерни из-за дробящих нагрузок. Для плавных применений, где нет меняющейся нагрузки, этот коэффициент можно принять равным 1.

Для плавных применений, где нет меняющейся нагрузки, этот коэффициент можно принять равным 1.

Коэффициент размера учитывает тот факт, что испытательные образцы, используемые для установления данных усталостной прочности в результате эксперимента для тестирования может быть меньше по размеру, чем реальная часть. Ks позволяет модифицировать нагрузку на зуб для учета такой ситуации. AGMA не указала для этого значения или формулы. Таким образом, выбор этого фактора зависит от опыта дизайнера. Как правило, этот фактор учитывается путем ограничения максимально допустимого предела напряжения, поэтому Ks можно принять равным 1. Для консервативного подхода можно принять Ks от 1,25 до 1,5.

Коэффициент толщины обода K b – Этот коэффициент учитывает ситуацию с очень большими зубчатыми колесами, которые изготавливаются на ободах и спицах, а не на цельном диске, и имеют тонкий обод по сравнению с глубиной зуба.

538 с.

538 с. 2018. № 2. С. 85—90.

2018. № 2. С. 85—90. 2004. № 11. С. 31—34.

2004. № 11. С. 31—34. М. Медунецкий, Е. В. Шалобаев, Р. Р. Магдиев, К. Н. Заикин, Д. Г. Суриков// Современное машиностроение. Наука и образование. 2014. № 4. С. 400—407.

М. Медунецкий, Е. В. Шалобаев, Р. Р. Магдиев, К. Н. Заикин, Д. Г. Суриков// Современное машиностроение. Наука и образование. 2014. № 4. С. 400—407. Е. Старжинский, Е. В. Шалобаев и др.;Под ред.В. Е. Старжинского и М. М. Кане. СПб: Профессия, 2007. 832 с.

Е. Старжинский, Е. В. Шалобаев и др.;Под ред.В. Е. Старжинского и М. М. Кане. СПб: Профессия, 2007. 832 с.