Расход электродов на 1 тонну металлоконструкций: Расход электродов на 1 тонну металлоконструкций

alexxlab | 11.01.1987 | 0 | Разное

на 1 тонну металлоконструкций, на 1 метр шва при сварочных работах, таблицы, при сварке труб, нормы, количество

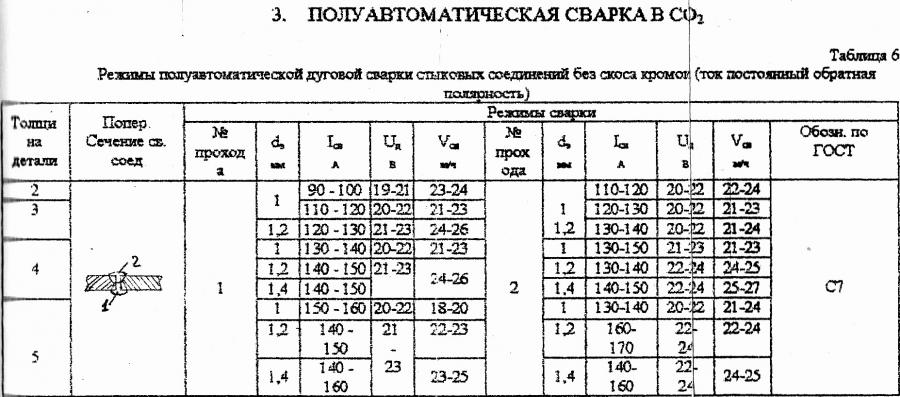

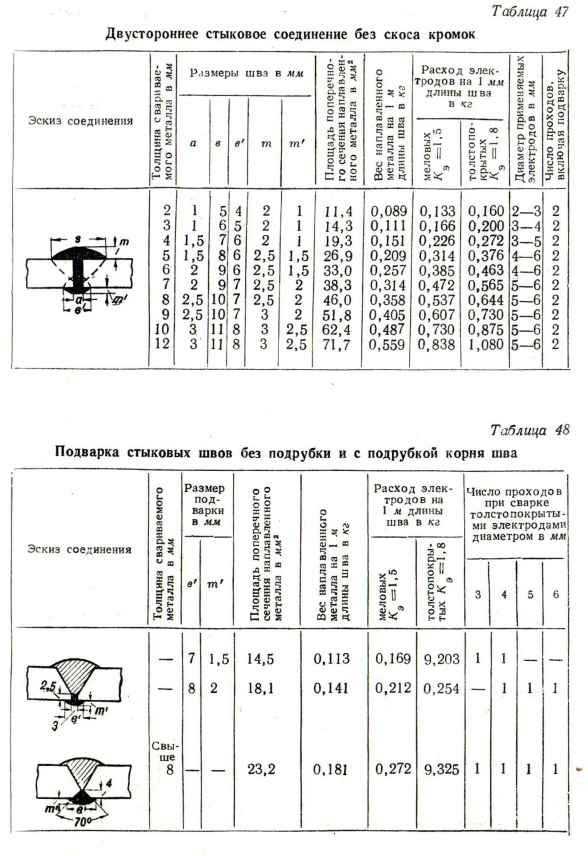

Одним из важных показателей сварочных работ является расход электродов на 1 метр шва, который приводится в специальных таблицах. Эти данные позволяют производить расчет сметы.

В подсчете необходимо учитывать множество нюансов, поэтому его делает опытный сварщик, разбирающийся в марках материалов и в методиках сварки. От правильности выполнения расчета будут зависеть экономические показатели всего проекта.

Параметры, влияющие на расход

Прежде чем выполнять расчет количества электродов при сварке, следует узнать, какие показатели оказывают важнейшее значение:

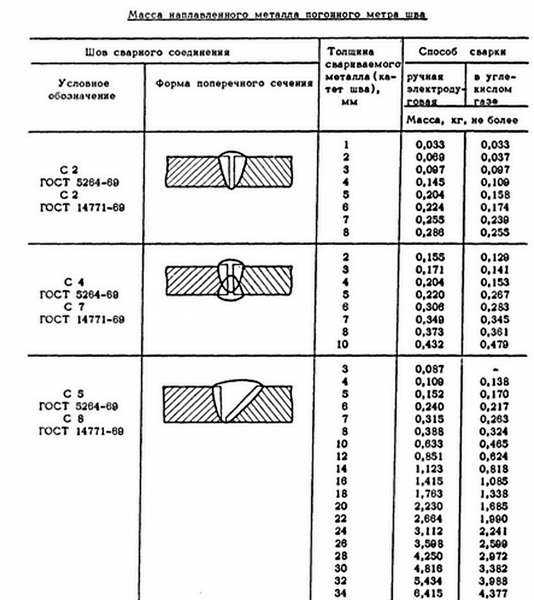

- Масса наплавки материала на соединение. Объем данного параметра не должен превышать 1,5 % от общей массы всей конструкции.

- Продолжительность и глубина сварочного шва.

- Общая масса наплавки на 1 м.п.

соединения. Нормы расхода электродов на 1 метр шва являются справочными показателями, представленными в ВСН 452-84.

соединения. Нормы расхода электродов на 1 метр шва являются справочными показателями, представленными в ВСН 452-84. - Тип сварки.

Поправочные коэффициенты

Для более точного расчета применяют корректирующие коэффициенты. Их полный перечень можно найти в ВСН 452-84. Приводим примеры поправок в зависимости от рабочих задач:

• При сварке поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,930 |

| для электрода вольфрамового неплавящегося | 1 |

• При вваривании патрубков, расположенных под углом к основной оси трубы (по умолчанию величина угла принимается за 90°)

| Угол соединения | Коэффициент |

| 60° | 1,1 |

| 45° | 1,23 |

• При положении патрубков сбоку или снизу по отношению к основной трубе

Теоретический и практический расчеты

Рассчитать расход электродов с теоретической точки зрения можно с помощью большого количества специальных формул. Рассмотрим наиболее распространенные.

Рассмотрим наиболее распространенные.

Первый способ – по коэффициенту – применяется для расчета расхода различных сварочных материалов, а не только электродов:

Н = М * К, где М – масса свариваемой конструкции; К – специальный коэффициент расхода из справочника, который варьируется в диапазоне от 1,5 до 1,9.

Второй способ основан на расчетах, зависящих от физических свойств электрода и металлоконструкции. Позволяет определить массу наплавленного металла. Здесь исполнителю понадобится знать справочные данные, также необходимо выполнить замер соединительного шва:

G = F * L * M, где F – площадь поперечного сечения; L – длина сварочного шва; M – масса проволоки (1 см3).

Практический расчет подразумевает осуществление тестовых работ. После их завершения, сварщик следует произвести следующие действия:

- выполнить замер огарка;

- учесть напряжение и силу тока;

- определить длину сварного соединения.

Эти данные и позволяют установить расход сварочных электродов при сварке конструкций швом определенной длины.

Точные показатели исполнитель сможет получить только, если внешние данные и угол положения при основных работах будут идентичны тем, которые были во время тестирования. Для избежания неточности параметров, рекомендуется производить эксперимент 3-4 раза. Это позволит получить более точные расчеты, чем при использовании теоретических формул.

Использую данные методы, можно с легкостью произвести расчет расхода электродов на тонну металлоконструкций. Однако, следует помнить о существовании погрешности.

От чего зависит?

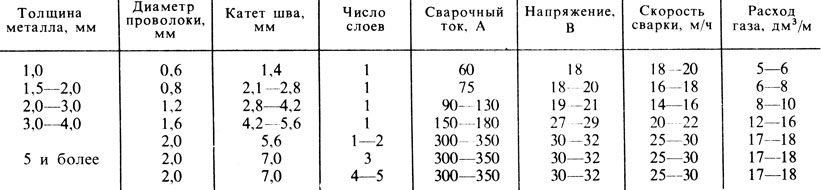

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

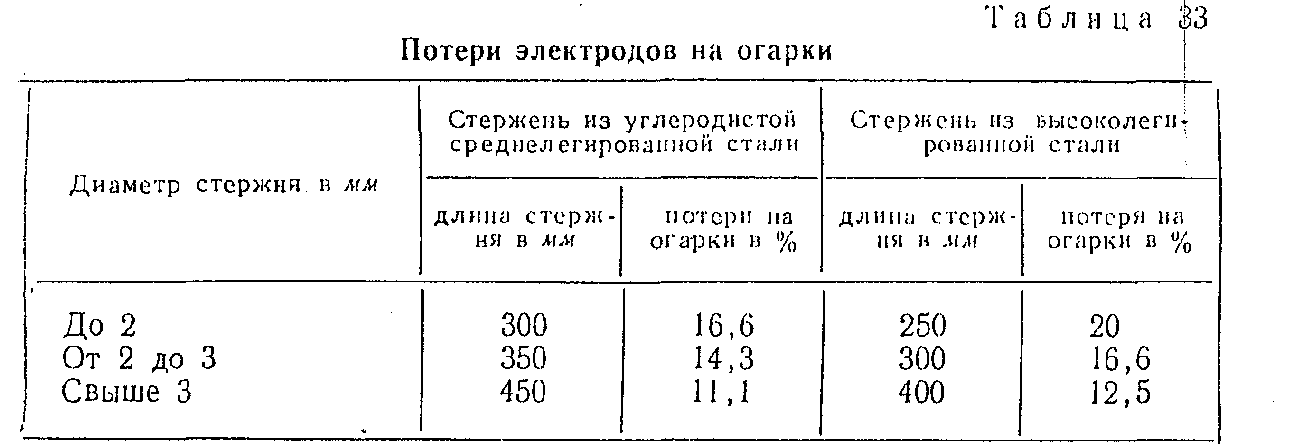

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм. Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Количество электродов в 1 кг

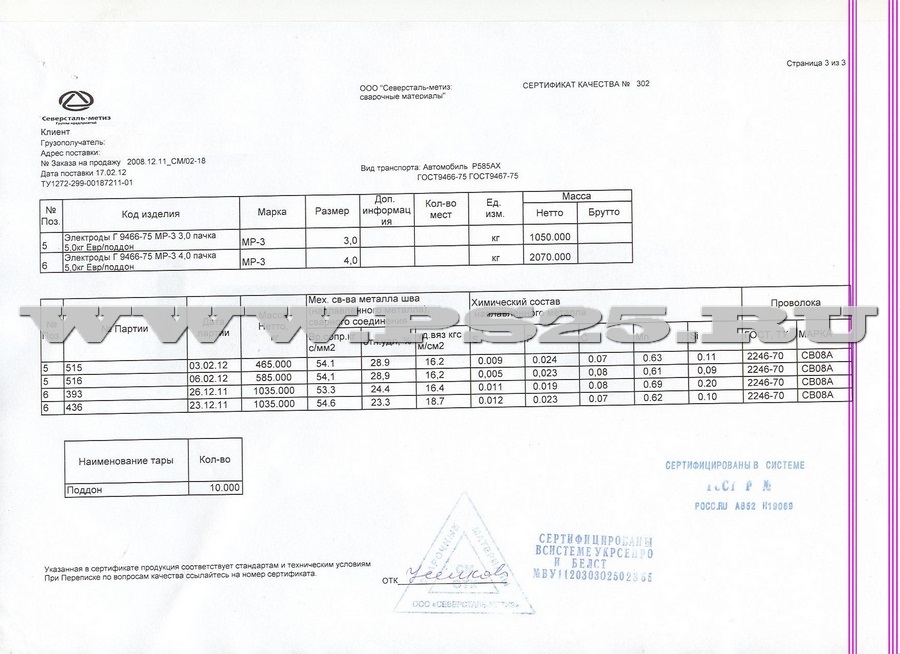

После получения готовых данных о необходимом количестве электродов, сварщик переходит к закупке материалов. Здесь возникает ещё один вопрос: сколько следует приобретать упаковок с расходниками. Для этого нужно определить какое число стержней составляет 1 кг (стандартная пачка). На данный показатель влияют все параметры сварочных материалов:

- диаметр;

- длина прутка;

- вес стержня;

- толщина герметичной упаковки.

Чем больше эти параметры, тем меньше прутков в пачке.

Однако, следует знать, что электроды определенного диаметра имеют собственную среднюю массу:

| Диаметр электрода | 2,5 | 3,0 | 4,0 | 5,0 |

| Масса, грамм | 17,0 | 26,1 | 57,0 | 82,0 |

[ads-pc-2][ads-mob-2]

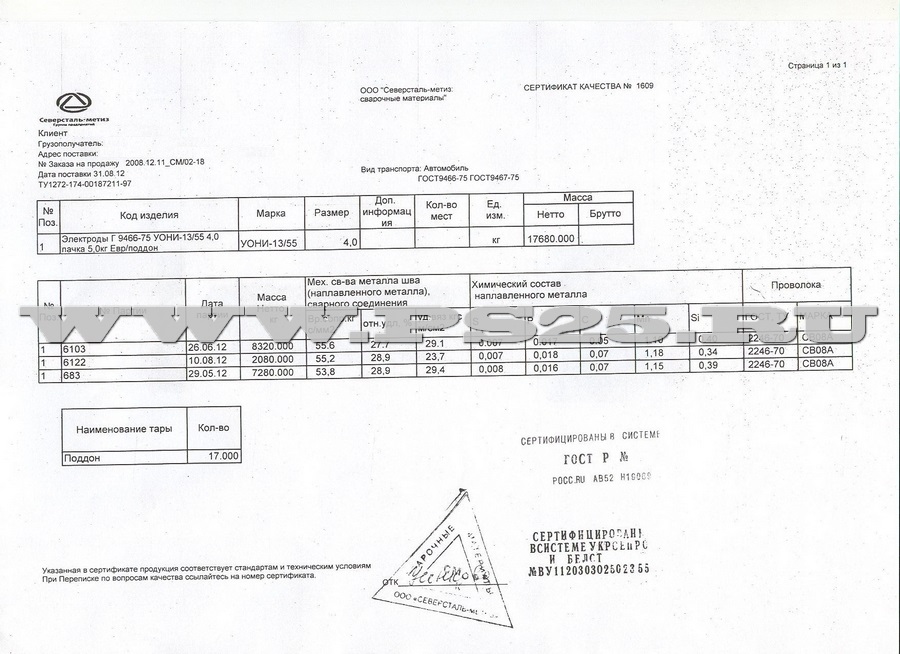

Где купить

Продажей расходных материалов различных типов занимаются компании, собранные в отдельном разделе. Ознакомление с представленной информацией позволит узнать, где купить сварочную проволоку.

Ознакомление с представленной информацией позволит узнать, где купить сварочную проволоку.

Кроме возможности приобретения продукции у поставщиков, рекомендуется также ознакомиться с ассортиментом, предлагаемом производителями. Ведущие мировые предприятия, например, ESAB и DEKA, обладают широкой сетью представительств, что позволяет приобрести расходные материалы и быть полностью уверенным в качестве продукции.

Разделы: Сварочная проволока

Метки: легированные сварочные проволоки, медная сварочная проволока, порошковые сварочные проволоки, проволока для аргонодуговой сварки, проволока сварочная алюминиевая, проволока сварочная омедненная, проволока сварочная полированная, проволока стальная сварочная, сварочная нержавеющая проволока, сварочная проволока титановая

Предыдущая статья: Производители сварочной проволоки Следующая статья: Сварочная проволока ESAB

Как посчитать расход электродов на тонну металла

Расчёт количества электродов на 1 т. металла также проводится на первоначальном этапе. Данный параметр применяется для работ большого масштаба, для крупныхпроектов. Норма расхода электродов на тонну металла – это максимальная величина затрат сварочных материалов.

металла также проводится на первоначальном этапе. Данный параметр применяется для работ большого масштаба, для крупныхпроектов. Норма расхода электродов на тонну металла – это максимальная величина затрат сварочных материалов.

Данный показатель рассчитывается по следующей формуле, которая определяет расход с помощью массы металла:

Н = М * К расхода, где М – масса металла; К расхода – табличная величина основывается на стандартных характеристиках, зависит от марки электрода.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Табличные значения принимают по усредненным показателям, практически могут отличаться в разы.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%. Именно это количество сварочного материала рекомендуется иметь как резерв.

Именно это количество сварочного материала рекомендуется иметь как резерв.

Расчет электродов на 1 метр шва: онлайн и самостоятельно

Некоторые сайты соответствующей тематики предоставляют возможность произвести расчеты с помощью онлайн-калькулятора. Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку “рассчитать” и автоматически получить готовый результат.

Сварщики также могут выполнить расчеты самостоятельными силами. Для этого используются следующая общая формула:

Н = Нсв + Нпр + Нпр, где Нсв – расход электродов на сваривание; Нпр – расход стержней на прихватки; Нпр – расход на проведение правки методом холостых валиков.

Нормы расхода сварочных электродов на прихваточные работы определяется в процентном отношении от расхода на основные работы:

- толщина стенок конструкции до 12 мм. – 15%;

- свыше 12 мм. – 12%.

Также существуют стандартные нормы, которые варьируются в зависимости от типа электрода и толщины стенок конструкции.

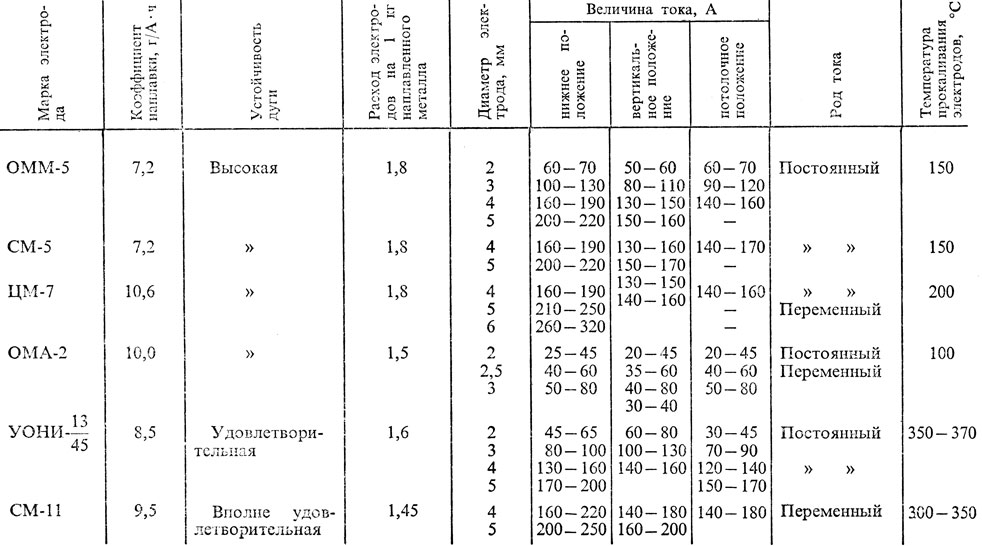

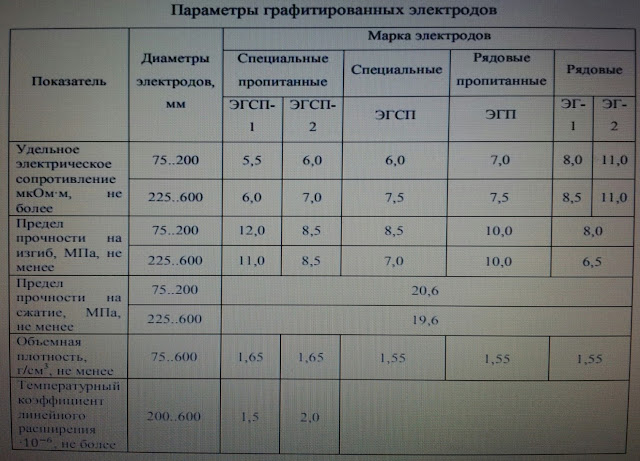

В зависимости от коэффициента расхода, согласно паспортным данным, электроды, применяемые при дуговой и комбинированной сварке трубопроводов из легированных и высоколегированных сталей, объединены в 6 групп (табл. 1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

Группа электродов Коэффициент расхода электродов Марка электродов II 1,5 ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б III 1,6 ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЗЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21 IV 1,7 ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9 V 1,8 ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13 VI 1,9 АНЖР-2, ОЗЛ-28, ОЗЛ-27

Рассмотрим данные нормы на примере соединения вертикальных швов типа С18:

| Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,201 | 0,366 | 0,390 | 0,415 | 0,439 | 0,464 |

| 4,0 | 0,249 | 0,453 | 0,484 | 0,514 | 0,544 | 0,574 |

| 5,0 | 0,330 | 0,600 | 0,640 | 0,680 | 0,720 | 0,760 |

| 6,0 | 0,474 | 0,861 | 0,918 | 0,975 | 1,033 | 1,090 |

| 8,0 | 0,651 | 1,182 | 1,261 | 1,341 | 1,419 | 1,498 |

| 10,0 | 0,885 | 1,607 | 1,714 | 1,821 | 1,928 | 2,035 |

| 12,0 | 1,166 | 2,116 | 2,257 | 2,398 | 2,539 | 2,680 |

| 15,0 | 1,893 | 3,436 | 3,665 | 3,894 | 4,123 | 4,352 |

| 16,0 | 2,081 | 3,778 | 4,030 | 4,281 | 4,533 | 4,785 |

| 18,0 | 2,297 | 4,532 | 4,834 | 5,136 | 5,438 | 5,740 |

Рассмотрим данные нормы на примере соединения горизонтальных швов типа С18

Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,152 | 0,269 | 0,286 | 0,305 | 0,322 | 0,340 |

| 4,0 | 0,207 | 0,368 | 0,393 | 0,417 | 0,442 | 0,466 |

| 5,0 | 0,262 | 0,465 | 0,497 | 0,527 | 0,588 | 0,590 |

Особенности

Нормы расхода электродов для сварки трубопроводов и для иных деталей могут отличаться, это нужно учитывать. Полный перечень норм прописан в нормативных документах (СНиПах, ГОСТах и прочих). Изучите хотя бы основные выдержки из документов, чтобы иметь представления об ограничениях.

Также не всегда получается полностью соблюсти нормы расхода электродов при сварочных работах, поскольку часто условия работы не позволяют выполнить весь спектр процедур для правильного использования комплектующих. В таких ситуациях мы рекомендуем провести расчет и хотя бы стараться приблизиться к этой цифре в своей работе. Но если на вашем производстве есть строгий контроль качества, то вам все же придется соблюсти нормы.

В таких ситуациях мы рекомендуем провести расчет и хотя бы стараться приблизиться к этой цифре в своей работе. Но если на вашем производстве есть строгий контроль качества, то вам все же придется соблюсти нормы.

Расход электродов при сварке труб

Теоретический расчет осуществляется следующим методом вычисления: норма расхода на 1 метр шва делится на вес одного электродного прутка. Мерой вычисления является число требуемых стержней. Затем полученное значение умножается на метраж. Результат следует округлять в большую сторону.

Чтобы получить значение нормы в килограммах необходимо произвести следующие расчеты: объем раздела длиной в 1 метр умножается на плотность металла. Первый параметр следует определять, как объем цилиндра с диаметром, равным большей стороне стыка. Полученное значение нужно увеличить в 1,4-1,8 раз. Данная поправка берет в расчет огарки.

Существует также нормы расхода электродов при сварке труб исходя из затрат на сваривание одного стыка (при соединении горизонтальных стыков трубопроводов типа С8 сo скосом одной кромки):

Размер труб, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 45Х3 | 0,021 | 0,037 | 0,040 | 0,042 | 0,044 | 0,047 |

| 45Х4 | 0,028 | 0,050 | 0,054 | 0,057 | 0,061 | 0,064 |

| 57Х3 | 0,027 | 0,047 | 0,060 | 0,054 | 0,067 | 0,060 |

| 57Х4 | 0,036 | 0,064 | 0,069 | 0,073 | 0,077 | 0,082 |

| 76Х5 | 0,061 | 0,108 | 0,116 | 0,123 | 0,130 | 0,137 |

Важно! В зависимости от вида соединяемых стыков, наличия или отсутствия скосов, нормы расхода электродов для сварки трубопроводов могут разниться.

Полный перечень справочных норм представлен на сайте – https://znaytovar.ru/gost/2/vsn_45284_proizvodstvennye_nor. html. [ads-pc-3][ads-mob-3]

html. [ads-pc-3][ads-mob-3]

Общая информация

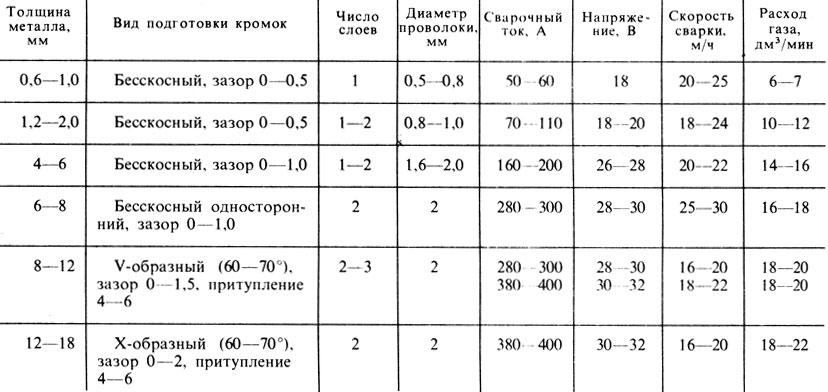

Прежде чем приступить к расчетам, определимся, что влияет на расход электродов для дуговой сварки. Прежде всего, это тип сварочного оборудования, толщина металла и самого электрода, выбранный режим сварки, опыт сварщика и некоторые косвенные причины (например, физическая усталость мастера), влияющие на конечный результат. При сварке электродами крайне важно выбрать размер электрода, соответствующий типу и толщине свариваемого металла. Только после того, как вы правильно настроите аппарат и подберете комплектующие, можно выполнять расчет расхода сварочных электродов на 1 т металлоконструкции.

Переде тем, как сделать расчеты, нам понадобится выяснить следующие особенности:

- Отдельно рассчитайте массу металла, который наплавится на шов. Этот показатель не должен быть больше 2% от общей массы всей металлоконструкции или детали. Расчет производится с помощью отдельной формулы, о которой мы поговорим позже.

- Измерьте длину шва.

Помимо длины учтите еще и его глубину. Для особо ответственных конструкций допустимо накладывание нескольких швов для надежности.

Помимо длины учтите еще и его глубину. Для особо ответственных конструкций допустимо накладывание нескольких швов для надежности. - Выясните нормы расхода. Это, по сути, общая масса наплавленного металла на 1м шва.

Нормы расхода — это справочная информация, она прописана в нормативных документах. От марки электрода зависит норма расхода. Дополнительные данные вы можете изучить в документах Всесоюзных норм №452-84. Зачастую используют два метода расчета, так называемый теоретический и физический. Полученные цифры сравнивают и определяют погрешность, но об этом мы поговорим далее.

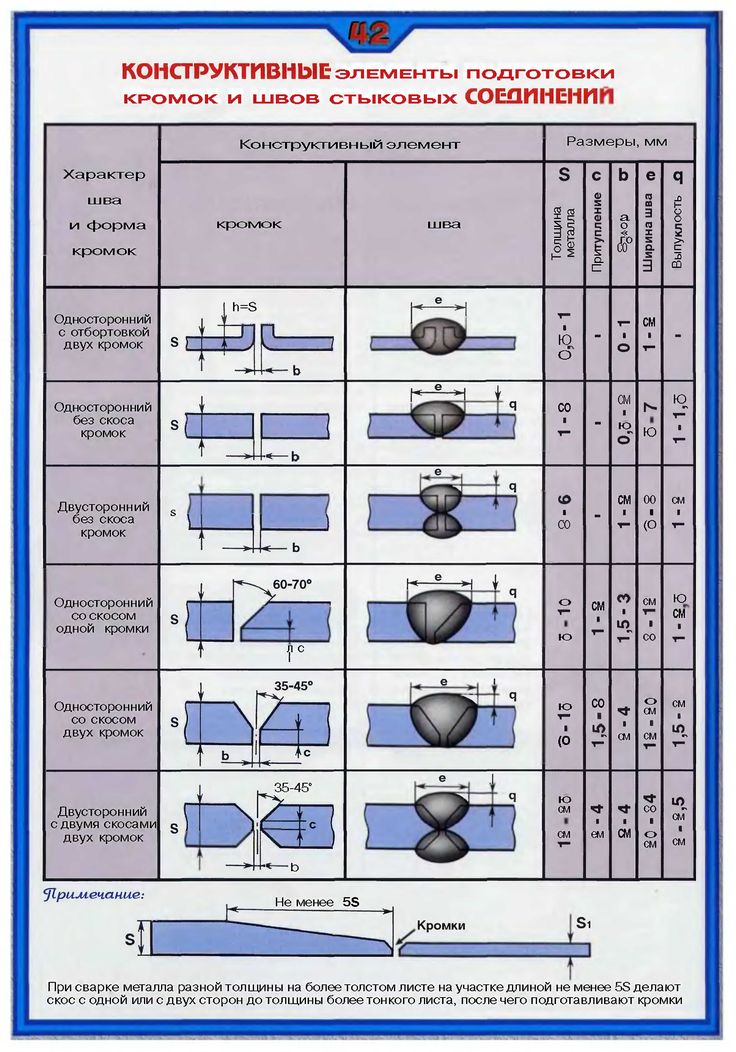

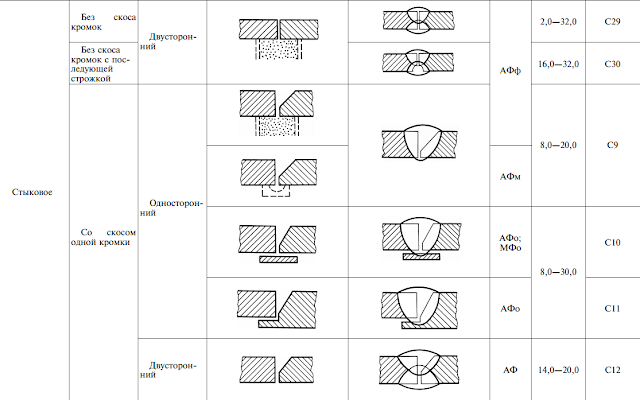

Также учтите, что при сварке могут использоваться разные виды сварных швов. От этого тоже зависит расход электродов на 1 тонну металлоконструкций, поскольку для каждого типа соединения характерна своя масса металла. Ниже вы можете видеть основные параметры, на которые нужно обратить внимание.

Как снизить расход электродов при сварке

Существует несколько рекомендаций, которые позволят снизить затраты при приобретении сварочных материалов:

1.

Использование автоматического или полуавтоматического сварочного аппарата позволяет добиться наибольшей экономии. При сваривании в ручном режиме потери могут составлять от 5% и более. Механизация процесса обеспечивает снижение данного показателя в два раза. Высокое качество оснащение и расходников могут сделать сокращение затрат максимальным.

Использование автоматического или полуавтоматического сварочного аппарата позволяет добиться наибольшей экономии. При сваривании в ручном режиме потери могут составлять от 5% и более. Механизация процесса обеспечивает снижение данного показателя в два раза. Высокое качество оснащение и расходников могут сделать сокращение затрат максимальным.2. Каждая конкретная марка стержней подразумевает использование определенного вида и величины тока. При настройке сварочного аппарата стоит обращать особое внимание на данные параметры. Неправильный режим сварки может привести к значительным финансовым потерям.

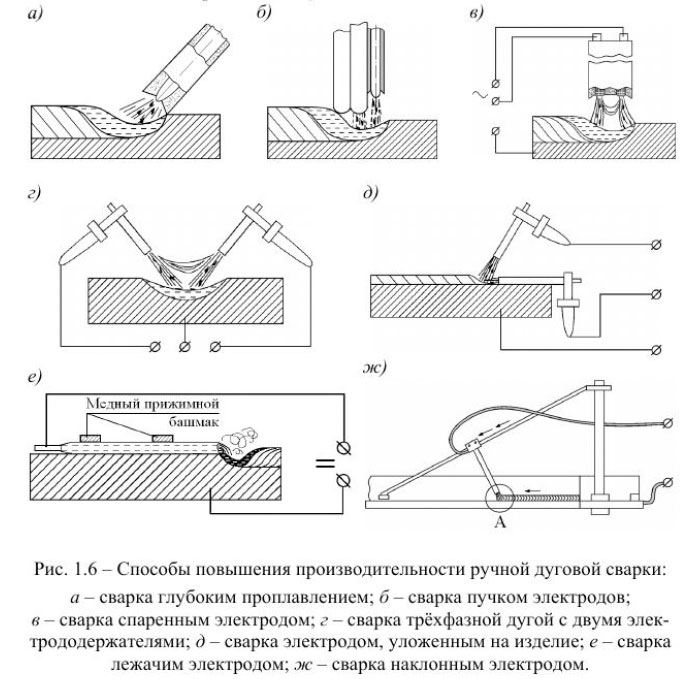

3. Расход электродов может варьироваться в зависимости от положения прутка при сваривании. Некоторые исполнители путем практических тестов или расчетов, самостоятельно определяют оптимальное положение.

Следуя данным советам и грамотно выбирая электрод, расход материалов можно сократить практически на 30%.

Способы экономии материалов

Есть несколько способов, позволяющих экономить на расходниках. Это позволит уменьшить затраты на покупку стержней:

Это позволит уменьшить затраты на покупку стержней:

- Используйте автоматические и полуавтоматические аппараты. При ручной сварке могут возникать потери более 5%. Помните, что чем выше качество расходников и оборудования, тем эффективнее производится сварка, а значит происходит меньше потерь.

- Разные марки и модели электродов работают с разным током. Настраивая аппарат, обращайте на это внимание. При подборе неправильных режимов сварки, можно понести большие потери.

- На расход влияет технология сварки. Так, при неправильном угле стержня, расход может увеличиваться.

Опытные сварщики на практике выясняют, какой угол сварки является оптимальным. Это дает им возможность работать быстро и экономно.

Придерживаясь таких рекомендаций, правильно подбирая электроды и внимательно настраивая оборудование, можно значительно сэкономить расход материалов.

Таблицы

Расход электродов на 1 кг наплавленного металла

Для сварки углеродистых и низколегированных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| Тип Э42 | |

| ВСЦ-4 | 1,6 |

| ОЭС-23 | |

| АНО-6 | 1,65 |

| АНО-17 | 1,7 |

| ОМА-2 | |

| ВСЦ-4М | 1,8 |

| Тип Э42А | |

| УОНИ-13/45 | 1,6 |

| УОНИ-13/45А | 1,7 |

| Тип Э46 | |

| ОЗС-6 | 1,5 |

| АНО-13 | 1,6 |

| ВРМ-26 | |

| АНО-21 | 1,65 |

| АНО-4 | |

| АНО-24 | |

| АН 0-34 | 1,7 |

| ВРМ-20 | |

| МР-3 | |

| ОЗС-12 | |

| Тип Э46А | |

| УОНИ-13/55К | 1,6 |

| ТМУ-46 | 1,65 |

| Тип Э50 | |

| ВСЦ-3 | 1,7 |

| 55-У | 1,8 |

| Тип Э50А | |

| ОЗС-18 | 1,5 |

| ТМУ-21У | |

| ОЗС-25 | 1,6 |

| ОЗС-28 | |

| ОЗС-33 | 1,6 |

| AHO-27 | 1,65 |

| ИТС-4 | 1,7 |

| УОНИ-13/55 | |

| ЦУ-5 | |

| ЦУ-7 | |

| Тип Э55 | |

| МТГ-02 | 1,55 |

| Тип Э60 | |

| МТГ-01К | 1,55 |

| ВСФ-65 | 1,6 |

| ОЗС-24М | |

| УОНИ-13/65 | |

Для сварки высоколегированных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ОЗЛ-36 | 1,5 |

| ЗИО-3 | 1,55 |

| ЭА-898/19 | 1,6 |

| ОЗЛ-14А | |

| АН В-32 | |

| ЭА-606/10 | 1,7 |

| ЦТ-15 | |

| ЦТ-15К | |

| ЦЛ-11 |

Для сварки коррозионностойких сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ОЗЛ-8 | 1,7 |

| ОЗЛ-14 | |

| ОЗЛ-12 | 1,75 |

| ЭА-400/10У | 1,8 |

| ЭА-400/10Г |

Для сварки теплоустойчивых сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ТМЛ-1 | 1,5 |

| ТМЛ-1У | |

| ТМЛ-3У | |

| ЦУ-2М | 1,55 |

| ТМЛ-3 | |

| ЦЛ-27А | |

| УОНИ-13/15М | 1,6 |

| У0НИ-13ХМ | |

| ЦЛ-39 | |

| ЦЛ-36 | |

| ЦЛ-40 | |

| ЦЛ-17 | |

| ЦЛ-26М | 1,65 |

| ЦЛ-41 | |

| ЦЛ-6 | 1,7 |

| ЦЛ-55 | |

| АН В-1 | |

| ЦЛ-10 | 1,75 |

| ОЗС-11 | 1,8 |

Для сварки разнородных сталей и сплавов

| Марка | Расход на 1 кг наплавленного металла, кг |

| ИМЕТ-10 | 1,3 |

| АНЖР-2 | 1,6 |

| АНЖР-1 | 1,7 |

| НИИ-48Г |

Для сварки жаропрочных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| НИАТ-5 | 1,6 |

| ЭА-395/9 | |

| ЦТ-10 | 1,7 |

[ads-pc-4][ads-mob-4]

Расчет количества электродов при сварке различных соединений

Сварные соединения без скоса кромок

| Положение шва | Толщина основного металла, мм | Зазор, мм | Масса наплавленного металла, кг /1 м шва |

| Нижнее | 1 | 0 | 0,02 |

1. 5 5 | 0,5 | 0,02 | |

| 2 | 1 | 0,03 | |

| 3 | 1,5 | 0,05 | |

| Нижнее | 4 | 2 | 0,13 |

| 5 | 2 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3 | 0,28 | |

| Горизонтальное | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,03 | |

| 2 | 1 | 0,04 | |

| 3 | 1,5 | 0,07 | |

| Горизонтальное | 4 | 2 | 0,17 |

| 5 | 2,5 | 0,20 | |

| 6 | 3 | 0,25 | |

| 7 | 3 | 0,33 | |

| Потолочное | 4 | 2 | 0,08 |

| 5 | 2 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3 | 0,16 |

Угловые соединения

масса наплавленного металла, кг /1 м шва

| Толщина металла, мм | Площадь сечения шва, мм2 | ||||

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,10 | 0,11 | 0. 11 11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,20 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,40 |

| 10 | 50 | 0,40 | 0,42 | 0,44 | 0,50 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 1,31 | 1,37 | 1,49 | 1,60 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2,00 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,60 | 2,90 | 3,18 |

Тавровые соединения

масса наплавленного металла, кг/1 м шва

| Толщина металла, мм | Площадь сечения шва, мм2 | ||||

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,10 | 0,09 | 0. 09 09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,20 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,40 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,50 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,60 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1. 12 12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1.73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

V-образные односторонние сварные соединения

масса наплавленного металла, кг /1 м шва

| Толщина металла, мм | Зазор, мм | Нижнее 50° | Нижнее 60° | Вертикальное 70° | Потолочное 80° | Горизонтальное60° |

| 4 | 1 | 0,09 | 0,10 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,20 | 0,29 | 0,30 | 0,24 |

| 7 | 1,5 | 0,26 | 0,30 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1. 34 34 | 1,60 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1.75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,60 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2.46 | 2,94 | 4,00 | 4,76 | 3,34 |

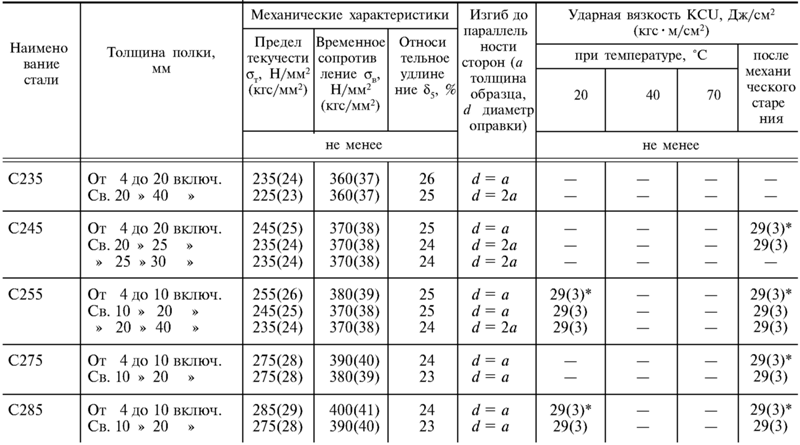

Норма расхода электродов на тонну металла

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет. При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.

Причина здесь не только финансовая, но и технологическая. Вес соединительного металла утяжеляет готовое изделие, и эта величина может доходить до 1,5% от ее начального веса.

Если для статических элементов это не принципиально, то для движущихся механизмов может оказаться существенными, даже критическими.

От чего зависит?

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм.Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Практический и теоретический расчеты

Рассчитать расход можно двумя способами:

- теоретическим;

- практическим.

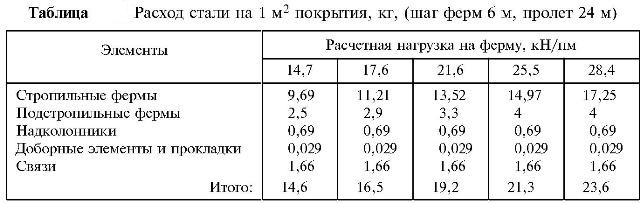

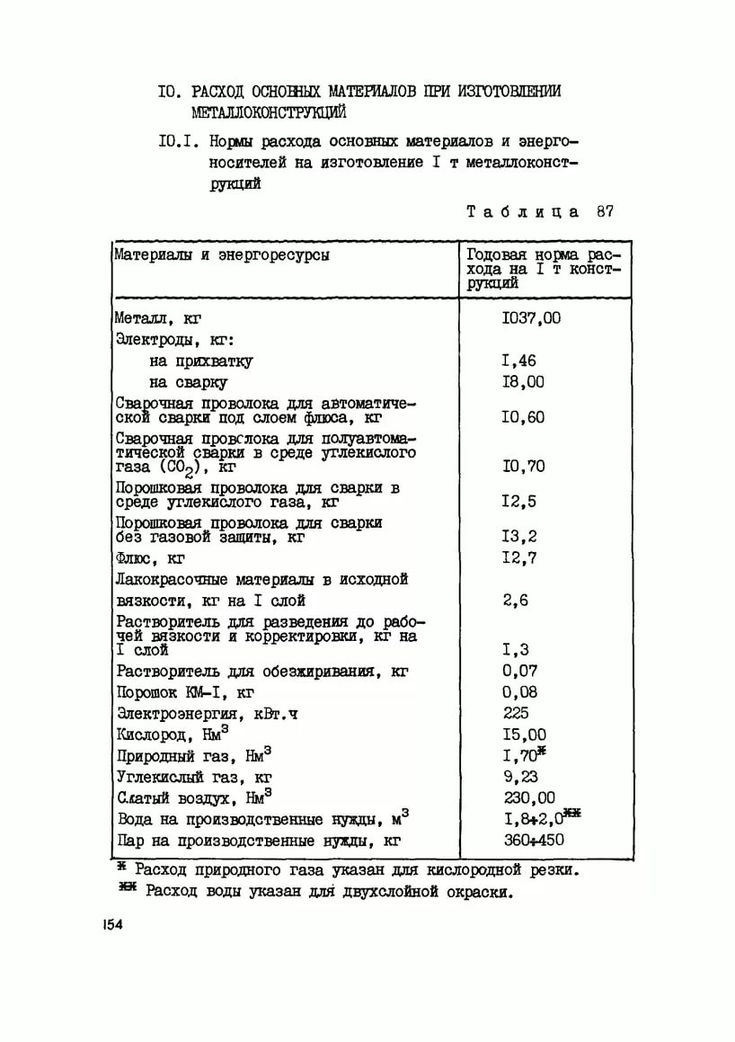

В первом случае, используют нормативные данные с той или иной степенью приближения. Самым простым вариантом будет воспользоваться ведомственными нормами расхода зависящих от вида конструкции (табл. 1). Расчет приводится к тонне готовых изделий.

Метод используют его с практическими целями, для приблизительного расчета расходных материалов для изготовления той или иной конструкции.

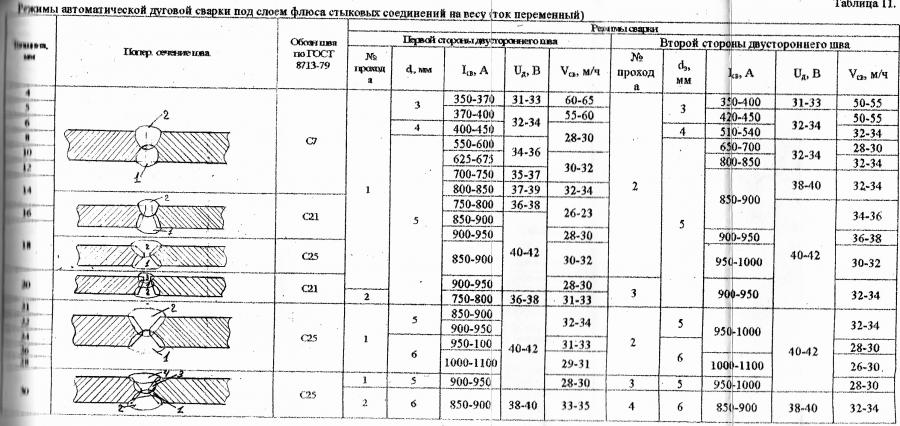

Более точные данные дают строительные нормы ВСН 416-81. Нормы представляют сборник эмпирических данных, сведенных в таблицы. Они составлены для большинства применяемых видов стыка трубы, формы шва, вида расходных материалов.

Не менее точный результат дает расчет с использованием формул, куда вводят различные поправочные коэффициенты.

Суть практического метода — полевые замеры реальной работы. Сюда входит качество расходников, тип и возможности сварочного оборудования, квалификация работников и т.д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

При этом результаты его подходят деталям, близко соответствующим образцам.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Табличные значения принимают по усредненным показателям, практически могут отличаться в разы.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%. Именно это количество сварочного материала рекомендуется иметь как резерв.

Методика вычислений

На практике используется несколько способов того, как рассчитать электроды по определенным формулам.

1. Первый теоретический расчет осуществляется по коэффициенту (ниже приведена таблица коэффициентов для разных видов и марок изделий). Формула выглядит следующим образом:

Н = М * К, где М – масса всей свариваемой конструкции К – значение коэффициента (дается в ВСН 452-84) Н – масса расходуемых электродных стержней

2. Вторые вычисления позволяют вычислить вес наплавленного металла. Формула несколько более сложная, здесь также необходимо воспользоваться справочником и замерить соединительный шов.

Вторые вычисления позволяют вычислить вес наплавленного металла. Формула несколько более сложная, здесь также необходимо воспользоваться справочником и замерить соединительный шов.

G = F * L * M, где М – масса прутка в кубических сантиметрах L – протяженность сварочного шва F – площадь поперечного сечения

Практический расчет производится по второй формуле. При этом, чтобы сравнить его точность, сварщик выполняет пробные проходы. Испытательную сварку в этом случае рекомендуется выполнить 3–4 раза, при этом каждый раз зафиксировать:

- длину огарка;

- длину сварного соединения;

- напряжение и величину тока в процессе.

Благодаря тестам показатели будут наиболее точными как для бытовых, так и для промышленных масштабов (на тонну металлоконструкций).

Формулы, используемые при расчетах. Поправочные коэффициенты

Формула, которая применяется для расчета нормы расхода выглядит следующим образом:

(1) НЭ = GЭ * LШ;

где НЭ – сам расход, который нужно определить; GЭ – удельная норма; LШ – длина шва в метрах.

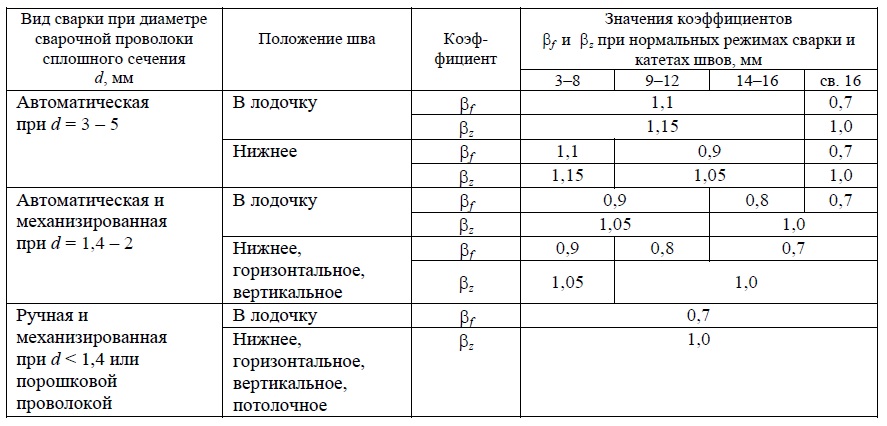

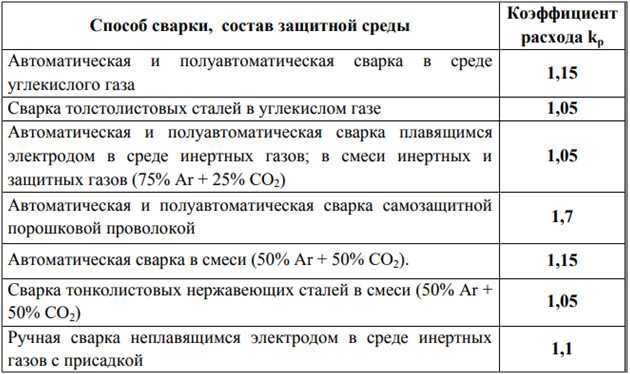

GЭ рассчитывают по формуле (2): GЭ = kр * mн. Здесь: kр – поправочный табличный к-т, учитывающий потери за счет угара, устройства «холостых валиков» (поправочная наплавка), огарки, предварительные прихватки и пр. Зависит его величина от группы и марки расходников (таблица 2)

(3) mн = ρ * Fн, Где ρ – удельная плотность стали. В зависимости от типа расходников ее принимают: Величину mн – вес (массу) наплавленного металла, определяют по формуле:

- 7,5 гр/см3 (7500 кг/м3) при использовании сварочной проволоки, тонкопокрытых или голых стержней;

- 7,85 гр/см3 (7850 кг/м3), для толстопокрытых электродов.

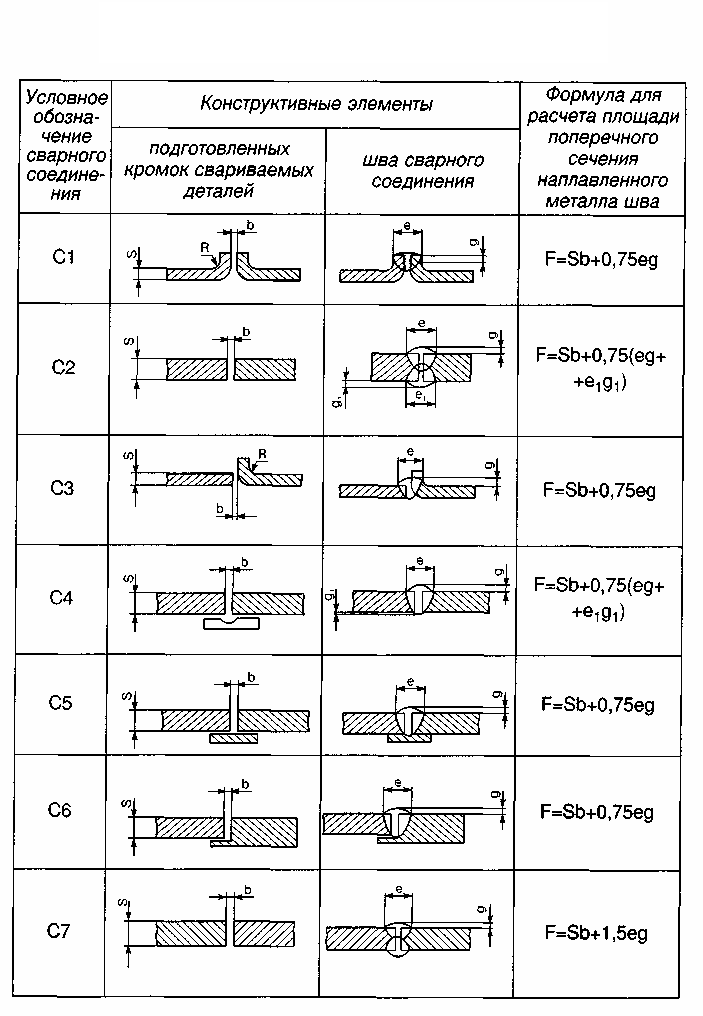

Fн – поперечное сечение наплавленного металла шва см2. Значение вычисляют по табличным данным из ГОСТ 5264-80, либо с помощью самостоятельных замеров.

Расчет электродов на 1 метр шва: онлайн и самостоятельно

Некоторые сайты соответствующей тематики предоставляют возможность произвести расчеты с помощью онлайн-калькулятора. Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку «рассчитать» и автоматически получить готовый результат.

Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку «рассчитать» и автоматически получить готовый результат.

Сварщики также могут выполнить расчеты самостоятельными силами. Для этого используются следующая общая формула:

Н = Нсв + Нпр + Нпр, где Нсв — расход электродов на сваривание; Нпр — расход стержней на прихватки; Нпр — расход на проведение правки методом холостых валиков.

Нормы расхода сварочных электродов на прихваточные работы определяется в процентном отношении от расхода на основные работы:

- толщина стенок конструкции до 12 мм. — 15%;

- свыше 12 мм. — 12%.

Также существуют стандартные нормы, которые варьируются в зависимости от типа электрода и толщины стенок конструкции.

В зависимости от коэффициента расхода, согласно паспортным данным, электроды, применяемые при дуговой и комбинированной сварке трубопроводов из легированных и высоколегированных сталей, объединены в 6 групп (табл.

1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

Коэффициент расхода электродов

ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б

ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЗЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21

ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9

ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13

АНЖР-2, ОЗЛ-28, ОЗЛ-27

Рассмотрим данные нормы на примере соединения вертикальных швов типа С18:

| Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,201 | 0,366 | 0,390 | 0,415 | 0,439 | 0,464 |

| 4,0 | 0,249 | 0,453 | 0,484 | 0,514 | 0,544 | 0,574 |

| 5,0 | 0,330 | 0,600 | 0,640 | 0,680 | 0,720 | 0,760 |

| 6,0 | 0,474 | 0,861 | 0,918 | 0,975 | 1,033 | 1,090 |

| 8,0 | 0,651 | 1,182 | 1,261 | 1,341 | 1,419 | 1,498 |

| 10,0 | 0,885 | 1,607 | 1,714 | 1,821 | 1,928 | 2,035 |

| 12,0 | 1,166 | 2,116 | 2,257 | 2,398 | 2,539 | 2,680 |

| 15,0 | 1,893 | 3,436 | 3,665 | 3,894 | 4,123 | 4,352 |

| 16,0 | 2,081 | 3,778 | 4,030 | 4,281 | 4,533 | 4,785 |

| 18,0 | 2,297 | 4,532 | 4,834 | 5,136 | 5,438 | 5,740 |

Читать также: Стойка для болгарки своими руками чертежи видео

Рассмотрим данные нормы на примере соединения горизонтальных швов типа С18

Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,152 | 0,269 | 0,286 | 0,305 | 0,322 | 0,340 |

| 4,0 | 0,207 | 0,368 | 0,393 | 0,417 | 0,442 | 0,466 |

| 5,0 | 0,262 | 0,465 | 0,497 | 0,527 | 0,588 | 0,590 |

Сколько размещается в 1 кг?

Как правило вес пачки точно не регламентируется, однако обычно, эта величина составляет 1, 5, 6 или 8 кг. Точный вес указан на самой упаковке.

В зависимости от диаметра стержня, пачка содержит разное количество изделий. Если эта величина не указана в этикетке, ее можно посчитать исходя из веса одного стержня.

При отсутствии под рукой таблицы, сориентироваться можно следующим образом. Умножаем длину (обычно 45 см) на площадь сечения, определяемую по формуле площади круга: S=πR2. Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Вес электрода диаметром 4 мм составит около 61гр. Разделив 1 кг, на 0,06 получим 16 шт.

Расход электродов при сварке

Основной расходный материал при сварочных работах — это плавящиеся электроды. Перед началом работ нужно рассчитать требуемое количество электродов (хотя бы приблизительно). Расход зависит от нескольких факторов:

- марки электрода или проволоки;

- сечения шва;

- вида сварки.

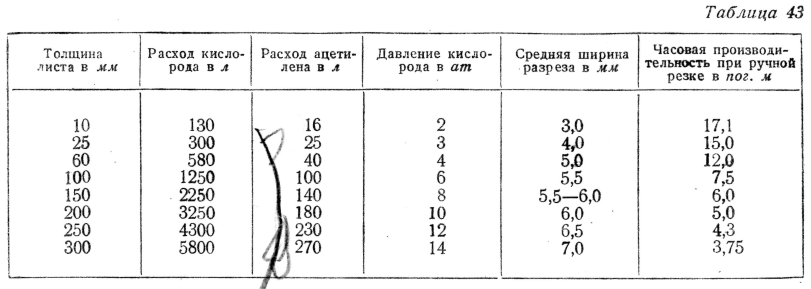

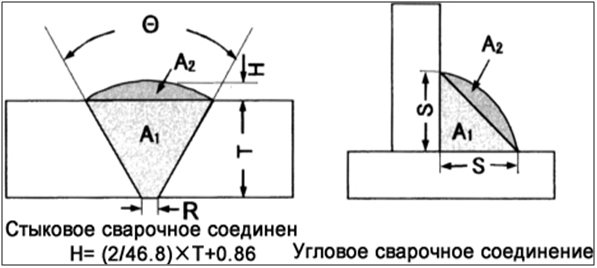

В зависимости от типа соединения (стыковое, угловое, тавровое) по-разному вычисляется площадь сечения шва. Ниже приводим примеры формул, где b соответствует расстоянию между кромками деталей, S — толщине детали, а e и g — ширине и высоте шва.

Расход на тонну металлоконструкции

На практике нередко нужен расход электродов на 1 тонну металлоконструкций при этом калькулятор онлайн может оказаться недоступен.

Крайне приблизительно ее можно принять, как 0,9 — 1,2% массы изделия. Более точные данные нам даст таблица 1 (см. выше).

Более точные данные нам даст таблица 1 (см. выше).

Достаточно точные данные получают расчетом. Для этого, необходимо посчитать все сварные швы конструкции, а затем воспользоваться формулой, приведенной ранее (1).

Но самый надежный метод — по фактическим затратам. Он применим, когда выполняется изготовление серии однотипных сварных изделий.

При этом, самое первое изделие изготавливают, максимально соблюдая технологические нормы:

- оптимальный сварочный ток;

- диаметр электрода;

- подготовку места сварки, включая снятие фаски под нужным углом.

Одновременно ведут точный учет расхода стержней (или проволоки). Полученные данные делят на вес конструкции и соотношение используют далее, как эталон.

Расчет расхода электродов на 1 тонну металлоконструкций

Каждый опытный сварщик знает, что на продуктивность работы влияет не только правильный выбор электродов для ручной дуговой сварки, но и их расчет. От того, насколько точно вы выполните расчет зависит оплата вашего труда и оценка эффективности работы. При выполнении расчета количества электродов для дуговой сварки нужно не только правильно воспользоваться методиками, но и учесть все особенности металлоконструкции. Норма расхода электродов на тонну металла рассчитывается с помощью формул. Используя их вы сможете довольно быстро рассчитать расход электродов на тонну металлоконструкций.

При выполнении расчета количества электродов для дуговой сварки нужно не только правильно воспользоваться методиками, но и учесть все особенности металлоконструкции. Норма расхода электродов на тонну металла рассчитывается с помощью формул. Используя их вы сможете довольно быстро рассчитать расход электродов на тонну металлоконструкций.

В этом материале мы научим вас, как рассчитать расход электродов самому и приведем необходимые таблицы для наглядного примера.

статьи

ОСОБЕННОСТИ

Нормы расхода электродов для сварки трубопроводов и для иных деталей могут отличаться, это нужно учитывать. Полный перечень норм прописан в нормативных документах (СНиПах, ГОСТах и прочих). Изучите хотя бы основные выдержки из документов, чтобы иметь представления об ограничениях.

Также не всегда получается полностью соблюсти нормы расхода электродов при сварочных работах, поскольку часто условия работы не позволяют выполнить весь спектр процедур для правильного использования комплектующих. В таких ситуациях мы рекомендуем провести расчет и хотя бы стараться приблизиться к этой цифре в своей работе. Но если на вашем производстве есть строгий контроль качества, то вам все же придется соблюсти нормы.

В таких ситуациях мы рекомендуем провести расчет и хотя бы стараться приблизиться к этой цифре в своей работе. Но если на вашем производстве есть строгий контроль качества, то вам все же придется соблюсти нормы.

Вместо заключения

Теперь вы знаете, как рассчитать количество электродов. На данный момент существует множество документов, в которых подробно описываются нормы расхода электродов при сварочных работах, не поленитесь изучить их. В будущем эти знания помогут вам улучшить и ускорить свою работу.

Новичку часто сложно произвести точный расчет, поэтому рекомендуем на начальном этапе использовать калькулятор расхода электродов. Его легко можно найти в интернете. Когда вы поймете принцип, обязательно научитесь рассчитывать расход самостоятельно.

Оставляйте свои комментарии и делитесь этим материалов в социальных сетях. Желаем удачи в работе!

Источник: https://zen.yandex.ru/media/id/5bf3137cd8320000adc8b015/5bfce918dde28b00aaccdae4

При сварке труб

Определить сколько нужно электродов на 1 м шва при сварке резервуаров, трубопроводов, других криволинейных поверхностей выполнить сложнее, чем для ровных швов. Для получения данных в таких расчетах, на практике используют таблицы ведомственных норм ВСН 452-84.

Для получения данных в таких расчетах, на практике используют таблицы ведомственных норм ВСН 452-84.

Здесь приведены данные о массе наплавляемого металла с учетом формы шва, толщины стенки трубы, а также группы электродов.

Как выглядит такая таблица можно увидеть на рисунке (таблица 3)

Расход электрода на метр шва: нормы, формула расчета

Показатели затрат электрода на каждый метр шва используются во время составления сметы на сварочные работы. Точность таких цифр сказывается на экономической составляющей целого проекта. Чтобы не ошибиться в подсчетах, ими должен заниматься квалифицированный сварщик, который знает особенности процесса сварки и современной продукции. Он высчитает расход электродов на 1 м шва с учетом всех тонкостей ситуации.

Влияющие факторы

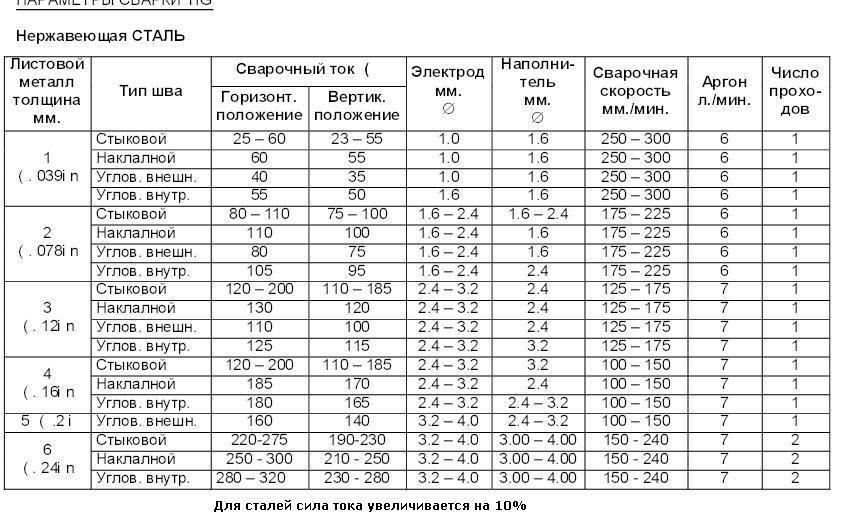

Таблица расхода электрода в зависимости от положения шва

На скорость укорачивания стержня в обмазке влияют разные факторы. В первую очередь, значение имеет толщина сплава, который предстоит варить. Но также необходимо правильно подобрать диаметр стержня. Если он будет недостаточным, присадочный материал начнет сгорать при малой производительности.

Но также необходимо правильно подобрать диаметр стержня. Если он будет недостаточным, присадочный материал начнет сгорать при малой производительности.

Если диаметр слишком большой, то появятся крупные наплывы, но глубина провара останется маленькой. В последнем случае для создания качественного шва потребуется работать посредством широких колебательных движений. В противном случае в присадочном материале появится прожог.

Третий аспект, влияющий на расход электродов на сварку – сила тока. Если она будет слишком большой, то металл во время плавления начнет разбрызгиваться. Остается следить за зазором между заготовками. Если участки материала будут располагаться слишком далеко друг от друга, работа с ним потребует размаха поперечных движений, а это значительно повысит затраты.

Формулы, используемые для расчетов

Показатели расхода – это количество материала, которое требуется для проведения работ по сварке. При вычислении большое значение имеет толщина стали или сплава. Если используется сталь, толщина которой не превышает 12 мм, то норма на прихватки составит 15%, а если для сварки нужна сталь больше 12 мм, то 12%. При работе с титановыми или алюминиевыми сплавами процент повышают до 20. Норма для проведения правки подобных изделий следующая:

Если используется сталь, толщина которой не превышает 12 мм, то норма на прихватки составит 15%, а если для сварки нужна сталь больше 12 мм, то 12%. При работе с титановыми или алюминиевыми сплавами процент повышают до 20. Норма для проведения правки подобных изделий следующая:

- Титан – 35–40%.

- Алюминий менее 8 мм – 30%.

- Алюминий более 8 мм – 25%.

Коэффициент расхода электродов для разных марок электродов

Показатели нормирования складываются из расходов на сварку, правку методом «холостых валиков» и расхода на прихватки. Расчет расхода электродов должен учитывать эти факторы. В дальнейшем применяется формула: N=M*K. Она расшифровывается следующим образом:

- М – масса наплавленного металла на каждый метр.

- К – коэффициент потерь.

- N – норма расхода на метр.

Расчет расхода покрытых электродов

Чтобы найти M, необходимо перемножить площадь поперечного сечения, длину шва и плотность материала, то есть используется формула M=S*ρ*L. Плотность можно узнать из соответствующих справочников и таблиц. В большинстве случаев она составляет 7,85г/см³. Площадь сечения необходимо измерять самостоятельно.

Плотность можно узнать из соответствующих справочников и таблиц. В большинстве случаев она составляет 7,85г/см³. Площадь сечения необходимо измерять самостоятельно.

Расчет площади поперечного сечения шва

Методы расчета поправочного коэффициента

Расчет расхода сварочных электродов требует учитывать поправочный коэффициент. Он состоит из технологических потерь во время сварки, которые включают в себя огарки, разбрызгивание металла и угар. На их количество влияют режимы сварки, рабочие условия и особенности используемого металла.

Потери электродов на огарки

Несмотря на многообразие тонкостей, которые изменяют коэффициент, рассчитывать его несложно, потому что все стандартные цифры уже приведены в специальных таблицах. Например, в них рассматриваются потери на огарок при сварке. При стандартных вычислениях, длина огарка, взятого от обычного 450 мм электрода, составляет 50 мм. Если необходимо рассчитать показатели для другой длины, то нужно использовать поправку по формуле λ=(lэ — 50)/(lэ — lо). В данном случае lо обозначает длину конкретного огарка, а lэ – электрода.

В данном случае lо обозначает длину конкретного огарка, а lэ – электрода.

Посмотреть затраты на угар и разбрызгивание можно в паспортной характеристике, которая есть у всех материалов для сварки. Итоговая цифра увеличивается при повышенной сложности рабочих условий. Это относится к случаям, когда поверхность располагается в наклонной, вертикальной или потолочной плоскости. При первом варианте коэффициент равняется 1,05, во втором – 1,10, а в третьем – 1,20. Для уточнения всех аспектов расхода электродов необходимо провести испытательные работы.

Определение диаметра электрода

Видео по теме: Влияние наклона электрода на пористость сварочного шва

specnavigator.ru

Снижение затрат

Для небольших бытовых работ затраты на расходники при дуговой сварке составляют относительно небольшие суммы. Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Другое дело, когда речь о сварочных работах на крупной стройке, или ремонтном цехе. Здесь перерасход в доли процентов оборачивается тысячными убытками.

Здесь перерасход в доли процентов оборачивается тысячными убытками.

Мероприятия, направленные на снижение расходов при сварочных работах, ведут по следующим направлениям:

- Повышение квалификации персонала

- Качество сварочного оборудования, своевременное его обслуживание, ремонт и регулировка при необходимости.

- Улучшение качества используемых материалов, подготовки мест соединений.

- Использование новых технологий, замена, где это возможно, ручной сварки автоматической и полуавтоматической.

Стрельцов В. сварщик со стажем 22 года: «Опытный сварщик даже на худшем оборудовании, сырыми электродами израсходует их меньше, чем новичок. Разумеется, это не исключает необходимость соблюдения технологии».

Норма расхода электродов на 1 тонну металлоконструкций

Качество сварки зависит не только от правильного выбора, но и количества электродов. Без правильного подсчета нельзя составить верную смету, что влечет за собой довольно серьезные проблемы. Расход электродов при сварке на 1 тонну металлоконструкции проводится по специальной формуле. Ничего сложного в выполнении расчетов нет. Главное, учесть определенные показатели.

Расход электродов при сварке на 1 тонну металлоконструкции проводится по специальной формуле. Ничего сложного в выполнении расчетов нет. Главное, учесть определенные показатели.

Зачем необходимо знать точное количество электродов?

Производительность и продолжительность сварки напрямую зависит от наличия/отсутствия достаточного количества расходного материала. Присадочное отработанное изделие необходимо своевременно заменять новым. Когда электрода не оказывается под рукой, это напрямую отражается на темпе проводимых работ. Закупка присадочного материала отнимает время, что приводит к остановке сварки.

Некритичной считается ситуация, когда не хватает нескольких килограмм. Сварка габаритных металлоконструкций, наоборот, требует огромного количества электродов. Ошибки здесь исчисляется недостатком огромного числа расходников. Необходимость предварительной подготовки большого количества присадочных изделий в значительной степени тормозит рабочий процесс, что может сорвать все сроки по сдачи объекта.

Какие параметры учитываются?

Расход электродов при сварке металлических конструкций зависит от трех критериев:

- Масса наплавки. Представляет собой массу металла, заполняющую стыковочные швы. Данный параметр прописан в технологической сварочной карте. Если брать усредненный показатель, он варьируется в пределах от 1 и до 1,5 процентов от общей массы металлоконструкции.

- Длина сварочного шва. Измеряется с помощью рулетки. Полученную длину умножают на количество имеющихся швов в разделе. Глубокие стыки заваривают последовательно либо параллельно. Они требуют накладывания двух либо трех швов.

- Норма расхода. Это масса наплавки на каждый метр шва. Она может вычисляться двумя способами — для отдельного узла либо по типу проводимой сварочной работы.

Важно! Норма расхода является справочной информацией и прописывается для марки электрода отдельно в нормативных документах. Кроме того, обязательно принимают во внимание и то, какой именно тип сварного шва делают.

Кроме того, обязательно принимают во внимание и то, какой именно тип сварного шва делают.

Таким образом, количество присадочного материала, требуемого для сварки на одну тонну металлической конструкции, вычисляют как теоретическим, так и практическим путем.

Метод теоретического расчета

Проводится путем применения разнообразных математических формул. Существует множество разнообразных математический решений, но на практике чаще всего пользуются только двумя:

- По коэффициенту. Охватывает различные расходные материалы и рассчитывается по формуле H=M * K. Первый показатель (M) представляет собой массу металла, подвергаемую сварке, а второй (K) — коэффициент присадки.

- По физическим свойствам. Здесь учитываются характеристики электрода и металлоконструкции, с которой предстоит работать. Формула в данном конкретном случае следующая G=F * L * M, где F — площадь поперечного сечения, L — длина свариваемого шва, а M — масса проволоки.

Между этими двумя математическими формулами есть разница. Первая позволяет подсчитать расход. Вторая дает возможность узнать массу металла, который наплавляют. Обе формулы относятся к табличным. Это означает, что они основаны на табличных данных, которые соответствуют определенной марке, величине стыка и типу металла.

Расчет расхода практическим путем

Проводится опытным путем. Определяют массу металла и выполняют тестовые сварочные работы. Когда они закончены, делают замер огарка с учетом напряжения и силы тока, а также длины выполненного шва. Эти параметры позволяют подсчитать, сколько электродов потребовалось для данного конкретного участка. Зная длину, не составит труда подсчитать, сколько присадочного материала потребуется для завершения сварки в том или ином разделе.

Точность вычисления вариативна. Погрешность минимальна лишь в тех случаях, когда угол положения и внешние данные остаются неизменными при проведении дальнейшей сварки. Иными словами, условия останутся аналогичными тестовым. Если не используют формулы, проводят практические расходы, делают от двух и до четырех тестирований. Это позволяет снизить вероятность погрешности и получить данные, которые будут точнее, нежели при задействовании математических расчетов.

Если не используют формулы, проводят практические расходы, делают от двух и до четырех тестирований. Это позволяет снизить вероятность погрешности и получить данные, которые будут точнее, нежели при задействовании математических расчетов.

Погрешность подсчетов

Не существует метода, который дает стопроцентно верный результат. Теоретический и практический расчеты отличаются между собой. Последний более точный, но только тогда, когда выполняют не менее двух тестовых швов. Это не означает, что полученная цифра абсолютна точна. Чтобы обеспечить непрерывную эффективную работу, необходимо закупать электроды с небольшим запасом. Кроме того, всегда следует помнить, что в партии могут попасться некачественные или бракованные изделия.

Не столкнуться с проблемой нехватки расходного материала позволяет приобретение электродов на пять или на семь процентов больше, нежели было получено в результате расчетов. Благодаря наличию такого запаса, можно не переживать о различных форс-мажорах и подготовить все расходники заблаговременно без каких-либо срывов по сроку сдачи объекта. Чем сложней участок сварки, тем больше дополнительного материала следует приобрести. Максимальный запас составляет десять процентов.

Чем сложней участок сварки, тем больше дополнительного материала следует приобрести. Максимальный запас составляет десять процентов.

Можно ли снизить расход электродов?

Сварка относится к довольно затратным работам, поэтому многие пытаются сэкономить на расходном материале. Сделать это без ущерба для качества возможно, но только тогда, когда соблюдаются следующие условия:

- Задействован автоматический либо полуавтоматический сварочный аппарат. Потери при ручной сварке доходят до пяти и больше процентов. Аппараты автоматического типа и полуавтоматы позволяют провести работы более качественно и снизить число затрачиваемых электродов.

- Напряжение и сила тока полностью соответствуют типу присадочного материала. Добиться совпадения параметров позволяет правильная настройка сварочного аппарата, что необходимо учитывать заблаговременно.

- Проводится тестовая сварка. Специалисты всегда прибегают к использованию и теоретического, и практического метода расчета.

Если соблюсти эти три простых условия, количество присадочного материала для проведения сварки будет сокращено до оптимального минимума, а качество проводимых работ не пострадает.

таблица, калькулятор, 1 тонну металлоконструкций, норма для сварочных работ

Если вам необходимо определить расход электродов или если вы хотите рассчитать сколько необходимо закупить сварочных материалов, то всё это вы найдёте в нашей статье.

Мы подготовили для вас калькуляторы (расчётные программы), подробно описали методику расчёта, описали причины высокого расхода сварочных материалов и способы как их снизить без ущерба для качества.

Содержание

- Параметры влияющие на расход

- Теория и практика расчета

- Погрешность

- Расход электродов на 1 тонну металлоконструкций

- Норма расхода электродов

- Расчет количества электродов на 1 метр шва

- Калькулятор расчет электродов для трубы

- Калькулятор расчет электродов для металлоконструкций

- Расчетные таблицы

- Для соединения без разделки кромок — С2

- Для соединений с V-образной разделкой C17

- Для угловых швов — У6

- Для угловых швов (без разделки кромок) – У4

- Для таврового соединения – Т3

- Для таврового соединения – Т8

- Для ремонта (подварки)

- Поштучный расход электродов

- Расчет расхода при сварке труб

- Расчет расхода при сварке профиля

- Какое количество электродов в 1 кг

- Как уменьшить расход

Параметры влияющие на расход

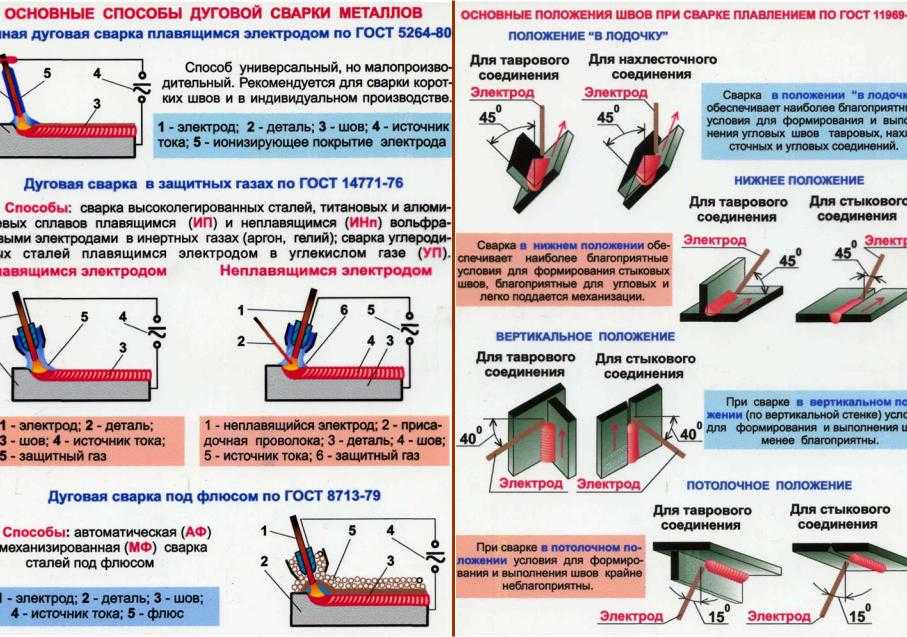

Основными факторами, от которых зависят потери сварочных материалов являются:

- Конструктивные параметры шва.

- Продолжительность процесса.

- Род тока.

- Полярность (для постоянного тока).

- Физико-химические свойства используемых материалов.

К конструктивным параметрам относятся наличие или отсутствие разделки кромок и её вид. Если при использовании v-образной разделки кромок, расход будет значительно выше нежели чем при сварке без разделки.

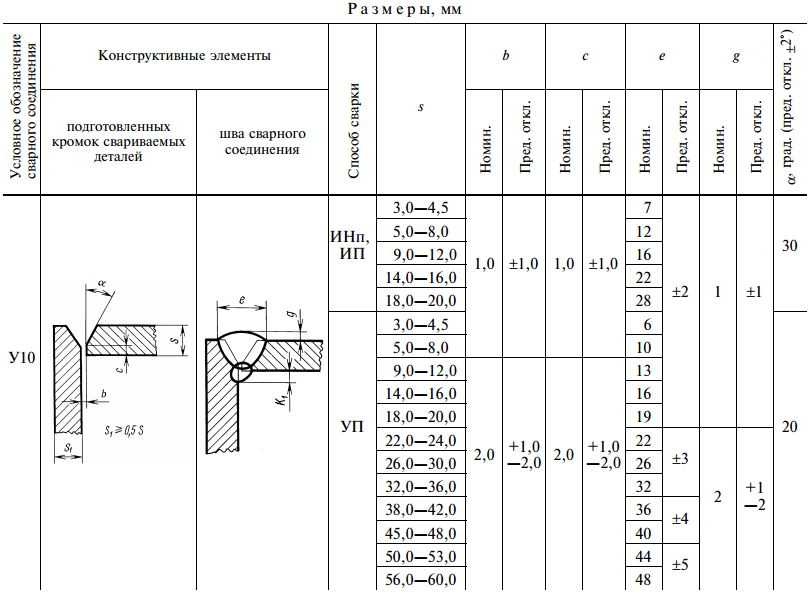

Также конструктивным параметрам относятся размеры катета шва для угловых, тавровых и нахлесточных соединений. Размер катета определяется конструктором при проектировании путём расчёта. Его усреднённые значение можно взять из нормативного документа.

Продолжительность выполнение процесса увеличивает потери материалов из-за угара металла. Стараться выполнять операции непродолжительно.

А на этапе проектирования стараться избегать выполнения ручными способами (ручная дуговая сварка) швов большой длинны или толщины, применяя вместо них полуавтоматические или автоматические способы.

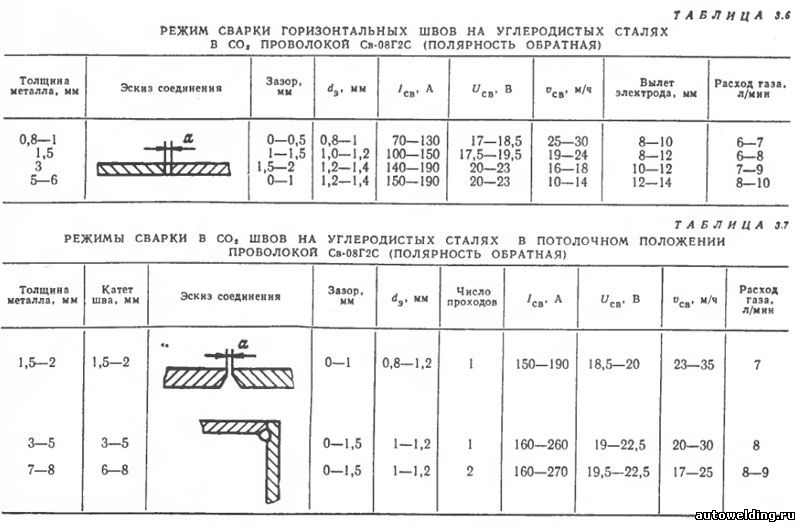

Род тока, используемый при сварке, бывает: переменный и постоянный. На переменном токе происходит существенные траты металла потому как происходит разбрызгивание. При наличии выбора на каком токе варить, для экономии сварочных материалов лучше применять постоянный ток.

На переменном токе происходит существенные траты металла потому как происходит разбрызгивание. При наличии выбора на каком токе варить, для экономии сварочных материалов лучше применять постоянный ток.

Полярность при сварке постоянным током бывает: прямой и обратный. При проведении процесса на прямой полярности разбрызгивание металла больше. Потому необходимо применять сварку на обратной полярности.

Физические и химические свойства применяемых электродов во многом влияют на угар металла.

В таблице ниже, приведены коэффициенты расхода в зависимости от используемой марки электродов (от их физико-химических свойств).

Допустимые нормы расхода электродов при сварочных работах определяются различными нормативными документами, в частности, ВСН 452-84. В этом документе указывается нормальный потери электродного металла для различных разделок кромок и категорий конструкций.

Также в нём указывается масса наплавленного металла для различных видов соединений, что необходимо на этапе проектирования.

Черные стали (конструкционные, углеродистые, низколегированные)

80.14%

Нержавейку

15.47%

Цветные металлы (алюминий, медь, титан и т.д.)

2.31%

Прочее

2.08%

Проголосовало: 433

Теория и практика расчета

Разница в теории и практике во многом зависит от условий, в которых будет выполняться сварка, а также от мастерства сварщика которое определяется разрядом. О том что такое разряды сварщиков и какие они бывают читайте в нашей статье по ссылке.

Если процесс будет проходить на ветру или в неудобных условиях (в тесноте, где нету нормального доступа), то сварщик будет жечь больше электродов. Поэтому условия выполнения сварки необходимо учитывать при расчёте.

Если руководствоваться ВСНом, то можно использовать метод расчёта по коэффициенту потерь. Его формула имеет следующий вид:

G=m * K.

К – коэффициент потери, применяемый для различных марок, которые мы приводили выше в таблице (диапазон 1,5 -1,9).

М — это масса наплавляемого металла. Это значение рассчитывают путем перемножение площади сечение наплавляемого металла на его плотность (m = p*F).

В итоге получаем следующую формулу для расчета потерь на 1 м шва:

H= P * F * K.

Если нужно определить потери на конкретную длину, в таком случае формула имеет вид:

H= P * F * K * L.

где L — это значение длинны. В некоторых источниках данные формула имеет другой вид:

Н=G * L

где G= K * m — её называют удельная норма расхода;

L — все так же значение длины шва.

Расчёт потерь на практике определяется не формулами, а экспериментально.

Для этого предварительно производится взвешивание электродов. Далее два сварщика сваривают однотипные соединения (той же толщины, диаметра и разделки кромок), которые будут выполняться при производстве работ.

В результате производится контрольное взвешивание оставшихся сварочных материалов и сравнение полученных результатов с значениями теоретического расчёта. Отсюда и получается коэффициент практического расх.

Отсюда и получается коэффициент практического расх.

Расход пр. / Расх. теор. = Коэф. расх. пр.

Далее при заказе материалов значения полученные при теоретическом расчёте умножаются на коэффициент практического расх.

Пример: если при расчете мы получили значение 10 кг, а коэффициент расх. пр. равен 1,42, то для получения практического расхода:

10 кг*1,42 = 14,2 кг. Таким образом получаем реальные потери.

Погрешность

Даже использование данных, полученных практическим путем, не даёт гарантий что потери не увеличатся. Часто при выполнении работ на объекте может быть ветер, скачки напряжения, а также могут применяться не до конца просушенный материалы и множество других факторов, которые повлияют на перерасход.

Также в процессе работы могут быть выявлены бракованные электроды: ржавые, с отколотой или вспучившейся обмазкой. Их нельзя будет использовать.

Хафизов Ильдар

Специалист НАКС IV уровня

Задать вопрос

Исходя из практического опыта, при заказе электродов рекомендую дополнительно закладывать от 3 до 5%, чтобы гарантированно обеспечить непрерывность процесса. Потому как доставка материалов в случае их нехватки требует гораздо больших затрат.

Потому как доставка материалов в случае их нехватки требует гораздо больших затрат.

Чтобы не было неприятностей с большим количеством бракованных материалов при покупке необходимо одну пачку из партий вскрыть и произвести сварку пробных образцов. Этим можно определит качество электродов и их пригодность.

Это может существенно сэкономить бюджет, если приобретается большое количество материалов (более 1 тонны).

Если Вам необходима 👉 сварочная документация 👈: техкарты, ПСР или любые другие документы по сварке, резке и контролю обращайтесь к нам. Наша документация по сварке будет разработана специально для решения ваших задач, отвечая всем вашим требованиям.

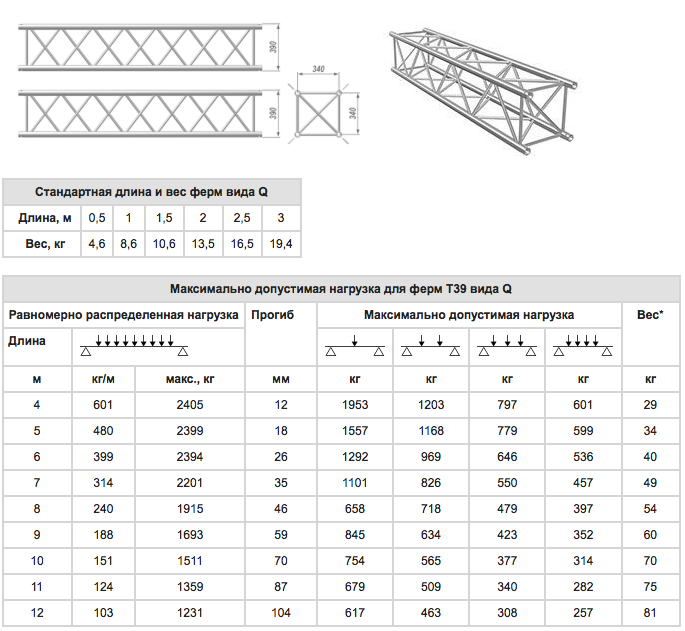

Расход электродов на 1 тонну металлоконструкций

Подсчитать потери электродов можно исходя из массы свариваемых металлоконструкций — на тонну металла. Это достаточно грубый подсчёт. Его можно использовать в тех случаях, когда предстоит большой объём работ. Полученный результат является верхней планкой по расходу сварочных материалов.

Формула, следующая:

H= 0,011* Mкр.;

H — Требуемое количество электродов

Мкр. — Масса свариваемые металлоконструкции.

Норма расхода электродов

Все основные нормы расхода для различных конструкций указаны в следующих нормативных документах:

- ВСН 416-81;

- ВСН 452-84.

Указанные нормативные документы учитывают: способ сварки, тип соединения, толщину детали.

Расчет количества электродов на 1 метр шва

Чтобы определить затраты материала на 1 м, лучше всего воспользоваться таблицами который вы сможете найти в нашей статье ниже. В таблицах уже указан расход количество только на сварочной операции. При расчете общего количества необходимо учесть и потери материалов на выполнение прихваток.

Для этого необходимо воспользоваться следующей формулой:

Н = Нсв + Нп.

где H — искомое количество электродного металла, который потребуется на сварку длинной 1 м.

Нсв — расход на сварочную операцию — значение из таблицы;

Нп — Расход на выполнение прихватки.

Значение Нп рассчитывают по формуле:

Нп = 0,15*Нсв

Для толщины свариваемых деталей менее 12 мм.

В случае если толщина больше 12 мм, то формула имеет вид:

Нп = 0,12*Нсв

Для удобства расчёта расхода электродов на 1 м шва используйте калькуляторы сделанные нашими специалистами. Их Вы можете скачать себе на компьютер или открыть онлайн.

Калькулятор расчет электродов для трубы

Для расчета при сварке труб

Скачать калькулятор

Калькулятор расчет электродов для металлоконструкций

Для расчета при сварке листов и профильных конструкций

Скачать калькулятор

Полезная статья — Какими электродами варить нержавейку

Расчетные таблицы

Для проведения расчёта необходимого количества исходя из наплавки 1 кг металла следует использовать данные из таблицы ниже.

Пример: для наплавки 1 кг металла ОЗЛ-25Б потребуется 1,4 кг этих электродов, а для АНЖР-2 необходимо 1,9 кг.

| Группа | Необходимое количество электродов, кг | Марки |

| I | 1,4 | ОЗЛ-25Б, ВСФ-75У; ОЗЛ-25Б; ВСФ-85; ОЗШ-1; ВСЦ-4А; |

| II | 1,5 | УОНИ-13/45; ОЗЛ-Э6; ТМУ-21У; ОЗЛ-5; ЦТ-28; ТМЛ-3У ОЗЛ-25Б; АНО-11 |

| III | 1,6 | ЦЛ-17, ОЗЛ-7, ОЗЛ-2; ОЗЛ-3; ОЗЛ-21, ЗИО-8; УОНИ-13/55К; ЦУ-5 |

| IV | 1,7 | ОЗЛ-9А; ЦТ-15; ОЗЛ-37-1; АНЖР-ЗУ; УОНИ-13/НЖ; ОЗС-24 |

| V | 1,8 | ОЗЛ-20, ОЗС-11, НЖ-13 |

| VI | 1,9 | АНЖР-2; ОЗЛ-27 |

Если необходимо рассчитать количество исходя из длины шва, то следует использовать данные из таблиц ниже.

Для соединения без разделки кромок — С2

Данные для расчёта необходимого количества материалов для стыковых швов без разделки кромок и без подварки корня с обратной стороны.

| Толщина, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 1 | 0,063 | 0,071 | 0,071 | 0,079 |

| 2 | 0,131 | 0,147 | 0,148 | 0,165 |

| 3 | 0,144 | 0,161 | 0,163 | 0,181 |

| 4 | 0,278 | 0,311 | 0,314 | 0,350 |

Для соединений с V-образной разделкой C17

Данные для расчёта необходимого количества материалов для стыковых швов с двухсторонней V-образной разделкой кромок, без подварки корня с обратной стороны.

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 3 | 0,188 | 0,211 | 0,212 | 0,237 |

| 4 | 0,238 | 0,267 | 0,269 | 0,300 |

| 5 | 0,299 | 0,335 | 0,338 | 0,377 |

| 6 | 0,413 | 0,463 | 0,467 | 0,520 |

| 7 | 0,501 | 0,561 | 0,566 | 0,631 |

| 8 | 0,600 | 0,672 | 0,678 | 0,756 |

| 9 | 0,751 | 0,841 | 0,849 | 0,946 |

| 10 | 0,875 | 0,980 | 0,989 | 1,103 |

| 12 | 1,191 | 1,334 | 1,346 | 1,501 |

| 14 | 1,525 | 1,708 | 1,723 | 1,922 |

| 16 | 2,012 | 2,253 | 2,274 | 2,535 |

| 18 | 2,734 | 3,062 | 3,089 | 3,445 |

| 20 | 3,210 | 3,595 | 3,627 | 4,045 |

| 22 | 3,780 | 4,234 | 4,271 | 4,763 |

| 24 | 4,343 | 4,864 | 4,908 | 5,472 |

| 26 | 4,998 | 5,598 | 5,648 | 6,297 |

| 28 | 5,647 | 6,325 | 6,381 | 7,115 |

| 30 | 6,388 | 7,155 | 7,218 | 8,049 |

| 32 | 7,122 | 7,977 | 8,048 | 8,974 |

| 34 | 7,950 | 8,904 | 8,984 | 10,017 |

| 36 | 8,770 | 9,822 | 9,910 | 11,050 |

| 38 | 9,695 | 10,858 | 10,955 | 12,216 |

| 40 | 10,601 | 11,873 | 11,979 | 13,357 |

| 42 | 11,625 | 13,020 | 13,136 | 14,648 |

| 44 | 12,617 | 14,131 | 14,257 | 15,897 |

| 46 | 13,677 | 15,318 | 15,455 | 17,233 |

| 48 | 14,754 | 16,524 | 16,672 | 18,590 |

| 50 | 15,900 | 17,808 | 17,967 | 20,034 |

| 52 | 17,065 | 19,113 | 19,283 | 21,502 |

| 54 | 18,321 | 20,520 | 20,703 | 23,084 |

| 56 | 19,570 | 21,918 | 22,114 | 24,658 |

| 58 | 20,924 | 23,435 | 23,644 | 26,364 |

| 60 | 22,260 | 24,931 | 25,154 | 28,048 |

Для угловых швов — У6

Данные для расчёта необходимого количества при сварке угловых швов с разделкой кромок У6

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 3 | 0,191 | 0,214 | 0,216 | 0,241 |

| 4 | 0,243 | 0,272 | 0,275 | 0,306 |

| 5 | 0,308 | 0,345 | 0,348 | 0,388 |

| 6 | 0,427 | 0,478 | 0,483 | 0,538 |

| 7 | 0,518 | 0,580 | 0,585 | 0,653 |

| 8 | 0,624 | 0,699 | 0,705 | 0,786 |

| 9 | 0,782 | 0,876 | 0,884 | 0,985 |

| 10 | 0,915 | 1,025 | 1,034 | 1,153 |

| 12 | 1,258 | 1,409 | 1,422 | 1,585 |

| 14 | 1,615 | 1,809 | 1,825 | 2,035 |

| 16 | 2,142 | 2,399 | 2,420 | 2,699 |

| 18 | 2,941 | 3,294 | 3,323 | 3,706 |

| 20 | 3,463 | 3,879 | 3,913 | 4,363 |

| 22 | 4,083 | 4,573 | 4,614 | 5,145 |

| 24 | 4,700 | 5,264 | 5,311 | 5,922 |

| 26 | 5,403 | 6,051 | 6,105 | 6,808 |

| 28 | 6,117 | 6,851 | 6,912 | 7,707 |

| 30 | 6,916 | 7,746 | 7,815 | 8,714 |

| 32 | 7,725 | 8,652 | 8,729 | 9,734 |

| 34 | 8,619 | 9,653 | 9,739 | 10,860 |

| 36 | 9,523 | 10,666 | 10,761 | 11,999 |

| 38 | 10,513 | 11,775 | 11,880 | 13,246 |

| 40 | 11,514 | 12,896 | 13,011 | 14,508 |

| 42 | 12,636 | 14,152 | 14,279 | 15,921 |

| 44 | 13,733 | 15,381 | 15,518 | 17,304 |

| 46 | 14,928 | 16,719 | 16,869 | 18,809 |

| 48 | 16,119 | 18,053 | 18,214 | 20,310 |

| 50 | 17,396 | 19,484 | 19,657 | 21,919 |

| 52 | 18,683 | 20,925 | 21,112 | 23,541 |

| 54 | 20,068 | 22,476 | 22,677 | 25,286 |

| 56 | 21,452 | 24,026 | 24,241 | 27,030 |

| 58 | 22,933 | 25,685 | 25,914 | 28,896 |

| 60 | 24,412 | 27,341 | 27,586 | 30,759 |

Для угловых швов (без разделки кромок) – У4

Данные для расчёта необходимого количества материалов для угловых швов без разделки кромок.

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 1 | 0,135 | 0,151 | 0,153 | 0,170 |

| 2 | 0,145 | 0,162 | 0,164 | 0,183 |

| 3 | 0,151 | 0,169 | 0,171 | 0,190 |

| 4 | 0,315 | 0,353 | 0,356 | 0,397 |

| 5 | 0,439 | 0,492 | 0,496 | 0,553 |

| 6 | 0,646 | 0,724 | 0,730 | 0,814 |

| 7 | 0,816 | 0,914 | 0,922 | 1,028 |

| 8 | 1,005 | 1,126 | 1,136 | 1,266 |

| 9 | 1,213 | 1,359 | 1,371 | 1,528 |

| 10 | 1,441 | 1,614 | 1,628 | 1,816 |

| 12 | 1,953 | 2,187 | 2,207 | 2,461 |

| 14 | 2,541 | 2,846 | 2,871 | 3,202 |

| 16 | 3,204 | 3,588 | 3,621 | 4,037 |

| 18 | 3,946 | 4,420 | 4,459 | 4,972 |

| 20 | 4,764 | 5,336 | 5,383 | 6,003 |

| 22 | 5,658 | 6,337 | 6,394 | 7,129 |

| 24 | 6,627 | 7,422 | 7,489 | 8,350 |

| 26 | 7,674 | 8,595 | 8,672 | 9,669 |

| 28 | 8,797 | 9,853 | 9,941 | 11,084 |

| 30 | 9,996 | 11,196 | 11,295 | 12,595 |

Для таврового соединения – Т3

Если нужно рассчитать количество электродов для тавровых соединений ниже он приведена таблица с данными для расчёта таврового соединения T3. Этими нормами также можно руководствоваться для сварки нахлесточного соединения Н2.

Этими нормами также можно руководствоваться для сварки нахлесточного соединения Н2.

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 1 | 0,040 | 0,045 | 0,045 | 0,050 |

| 2 | 0,108 | 0,121 | 0,122 | 0,136 |

| 3 | 0,204 | 0,228 | 0,231 | 0,257 |

| 4 | 0,322 | 0,361 | 0,364 | 0,406 |

| 5 | 0,472 | 0,529 | 0,533 | 0,595 |

| 6 | 0,646 | 0,724 | 0,730 | 0,814 |

| 7 | 0,844 | 0,945 | 0,954 | 1,063 |

| 8 | 1,072 | 1,201 | 1,211 | 1,351 |

| 10 | 1,604 | 1,796 | 1,813 | 2,021 |

| 12 | 2,244 | 2,513 | 2,536 | 2,827 |

| 14 | 2,988 | 3,347 | 3,376 | 3,765 |

| 16 | 3,838 | 4,299 | 4,337 | 4,836 |

| 18 | 4,450 | 4,984 | 5,029 | 5,607 |

| 20 | 5,862 | 6,565 | 6,624 | 7,386 |

| 22 | 7,032 | 7,876 | 7,946 | 8,860 |

| 24 | 8,306 | 9,303 | 9,386 | 10,466 |

| 26 | 9,686 | 10,848 | 10,945 | 12,204 |

| 28 | 11,176 | 12,517 | 12,629 | 14,082 |

| 30 | 12,770 | 14,302 | 14,430 | 16,090 |

| 32 | 14,470 | 16,206 | 16,351 | 18,232 |

| 34 | 15,328 | 17,167 | 17,321 | 19,313 |

| 36 | 18,186 | 20,368 | 20,550 | 22,914 |

| 38 | 19,408 | 21,737 | 21,931 | 24,454 |

| 40 | 22,328 | 25,007 | 25,231 | 28,133 |

Для таврового соединения – Т8

Для таврового соединения с разделкой кромок ниже приведены данные для Т8 с двухсторонней разделкой.

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 8 | 0,843 | 0,944 | 0,953 | 1,062 |

| 10 | 1,119 | 1,253 | 1,264 | 1,410 |

| 12 | 1,576 | 1,765 | 1,781 | 1,986 |

| 14 | 1,929 | 2,160 | 2,180 | 2,431 |

| 16 | 2,470 | 2,766 | 2,791 | 3,112 |

| 18 | 3,512 | 3,933 | 3,969 | 4,425 |

| 20 | 4,022 | 4,505 | 4,545 | 5,068 |

| 22 | 4,840 | 5,421 | 5,469 | 6,098 |

| 24 | 5,422 | 6,073 | 6,127 | 6,832 |

| 26 | 6,366 | 7,130 | 7,194 | 8,021 |

| 28 | 7,022 | 7,865 | 7,935 | 8,848 |

| 30 | 8,090 | 9,061 | 9,142 | 10,193 |

| 32 | 8,821 | 9,880 | 9,968 | 11,114 |

| 34 | 10,015 | 11,217 | 11,317 | 12,619 |

| 36 | 10,819 | 12,117 | 12,225 | 13,632 |

| 38 | 12,138 | 13,595 | 13,716 | 15,294 |

| 40 | 13,017 | 14,579 | 14,709 | 16,401 |

| 42 | 14,461 | 16,196 | 16,341 | 18,221 |

| 44 | 15,412 | 17,261 | 17,416 | 19,419 |

| 46 | 16,983 | 19,021 | 19,191 | 21,399 |

| 48 | 18,008 | 20,169 | 20,349 | 22,690 |

| 50 | 19,703 | 22,067 | 22,264 | 24,826 |

| 52 | 20,803 | 23,299 | 23,507 | 26,212 |

| 54 | 22,624 | 25,339 | 25,565 | 28,506 |

| 56 | 23,797 | 26,653 | 26,891 | 29,984 |

| 58 | 25,743 | 28,832 | 29,090 | 32,436 |

| 60 | 26,989 | 30,228 | 30,498 | 34,006 |

Полезная статья – Как найти себя по фамилии в реестре сварщиков НАКС

Для ремонта (подварки)

Если необходимо выполнить ремонт сварного соединения и нужно рассчитать количество материалов, Вам необходимо использовать данные из таблицы, приведённой ниже.

| Без подварки корня шва | С подваркой корня шва | |||

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | Толщина деталей, мм | Глубина ремонтной выборки, мм | Требуемое количество, кг/ 1 метр |

| 2-3 | 0,11 | 8-12 | 3 | 0,388 |

| 4-5 | 0,134 | 12-28 | 4 | 0,539 |

| 6-8 | 0,179 | св. 30 | 5 | 0,784 |

Ручная дуговая электродами (MMA)

56.16%

В среде аргона неплавящимся электродом (TIG)

8.22%

Полуавтоматическая сварка в СО2 или др. газах (MAG-MIG)

24.66%

Под слоем флюса

2.74%

Газовая

8.22%

Проголосовало: 73

Поштучный расход электродов

Если необходимо посчитать расход количества в штуках, то это можно сделать, воспользовавшись следующей формулой:

N=H/Mэл,

где Н — это общий расход в кг;

Мэл — масса одного электрода (берется из таблицы ниже).

Таблица — Масса 1 шт. — (Мэл)

| Диаметр, мм | Масса, кг |

| 2,5 | 0,02 |

| 3,0 | 0,032 |

| 4,0 | 0,053 |

| 5,0 | 0,083 |

H — берется из таблицы (или рассчитывается по формулам, описанным выше), с учетом длинны шва. Так как данные в таблицы даны на 1 метр сварочного шва.

Пример расчета: если свариваемые детали толщиной 3 мм с разделкой С17 вариться будут в вертикальном положении электродами 2,5 мм, то значение Н по таблице на 1 м шва равняется 0,211 кг. Если сваривать нужно 2 м шва, то Н=2*0,211=0,422 кг.

В этом случае расчет электродов будет такой: N=0,422/0,02=22 шт.;

Полезная статья — Как варить нержавейку электродом

Расчет расхода при сварке труб

Если предстоит сварка труб и нужно посчитать расход электродов при сварке, то можно воспользоваться следующими способами:

- Воспользоваться нашим калькулятором.

- Найти данные в таблицах из ВСН 416-81 и ВСН 452-84 в которых уже приведена норма расхода электродов на 1 стык.

В тех же случаях, когда нужный типоразмер трубы отсутствует в таблицах ВСН можно воспользоваться следующей формулой:

Нт=Н*lшва

где Н — расход на 1 требуемой разделки (данные приведены в таблице ниже)

lшва — длина шва, она считается по формуле длины окружности — lшва=Dтр * 3,14

| С2 | |

| Толщина деталей, мм | Н, кг/ 1 метр шва трубы |

| 3 | 0,119 |

| 4 | 0,162 |

| 5 | 0,183 |

| С17 | С19 | ||

| Толщина деталей, мм | Н, кг/ 1 метр шва трубы | Толщина деталей, мм | Н, кг/ 1 метр шва трубы |

| 4 | 0,382 | 3 | 0,415 |

| 5 | 0,513 | 4 | 0,535 |

| 6 | 0,665 | 5 | 0,679 |

| 7 | 0,834 | 6 | 0,955 |

| 8 | 1,099 | 8 | 1,378 |

| 10 | 1,676 | 10 | 2,004 |

| 12 | 2,18 | 12 | 2,571 |

| 14 | 2,785 | 15 | 4,137 |

| 16 | 3,486 | 16 | 4,534 |

| 18 | 4,157 | 18 | 5,378 |

| У18 | У19 | ||

| Толщина деталей, мм | Н, кг/ 1 метр шва трубы | Толщина деталей, мм | Н, кг/ 1 метр шва трубы |

| 6 | 0,511 | 6 | 0,799 |

| 8 | 0,862 | 8 | 1,183 |

| 10 | 1,301 | 10 | 1,584 |

| 12 | 1,831 | 12 | 2,484 |

| 14 | 2,45 | 14 | 3,123 |

| 16 | 3,157 | 16 | 3,769 |

| 18 | 3,956 | 18 | 4,372 |

| 20 | 4,843 | 20 | 4,833 |

| У5 | ||

| Толщина деталей, мм | Н, кг/ 1 метр шва трубы — до. Ø194 Ø194 | Н, кг/ 1 метр шва трубы — св. Ø194 |

| 6 | 0,643 | 0,672 |

| 7 | 0,78 | 0,813 |

| 8 | 0,933 | 0,969 |

| 10 | 1,289 | 1,333 |

| 12 | 1,707 | 1,76 |

| 14 | 2,19 | 2,249 |

| 16 | 2,737 | 2,805 |

| 18 | 3,349 | 3,424 |

| 20 | 4,024 | 4,107 |

Пример расчета: Для трубы диаметром 89х7, разделка С17, неповоротный стык. Из таблицы приведённых выше для разделки С17 при сварке в потолочном положении выбираем соответствующее значение расхода Н — 0,834. Далее производим расчет Нт=0,089*3,14*0,834= 0,233 кг на 1 стык.

Расчет расхода при сварке профиля

При сварке профиля такого как двутавр, швеллер профильная труба и так далее используются те же нормы что и для сварки листового металла. Их методика приведена в разделе — ЗДЕСЬ.

Важной особенностью, которую стоит учитывать, это длительность проведение процесса. Чем более длинные швы и более продолжительная сварка, тем выше процент угара металла, а соответственно выше потери.

Также зачастую сварка металлоконструкций происходит на высоте что осложняет процесс работы и увеличивает потери. Здесь существует простая закономерность — чем сложнее сварщику работать, тем больше будет затрачено материалов и времени.

Какое количество электродов в 1 кг

Зависимости от диаметра, количество электродов в одном килограмме отличается. Данные для различных диаметров приведены в таблице ниже

| Диаметр, мм | Штук в 1 кг |

| 2,5 | 50 |

| 3,0 | 31 |

| 4,0 | 19 |

| 5,0 | 12 |

Как уменьшить расход

Для уменьшения потерь сварочных материалов без ухудшения качества получаемых изделий, можно использовать следующие рекомендации:

- При покупке крупных партий проводить входной контроль и проверять качество электродов.

Это позволит выявить некачественные материалы, которые будут забракованные или использованы лишь частично.

Это позволит выявить некачественные материалы, которые будут забракованные или использованы лишь частично. - Применять полуавтоматические и автоматические методы сварки в тех случаях, где это возможно. При сварке в среде защитных газов использовать в смеси газов, содержащие гелий и аргон для снижения разбрызгивания.

- Проводить процесс на постоянном токе и использовать обратную полярность.

- Выполнять процесс на оптимальных режимах (без завышения силы тока) для уменьшения угара.

Напишите в комментариях как вы считаете, что больше всего влияет на расход.

Как рассчитать расход электродов на 1 тонну металлоконструкций

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет. При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.