Расход электродов на тонну металла калькулятор: Расчет расхода электродов на 1 метр шва — таблица и калькулятор

alexxlab | 18.05.1987 | 0 | Разное

калькулятор нормы для тонны металлоконструкций – Расходники и комплектующие на Svarka.guru

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет.

При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.

Причина здесь не только финансовая, но и технологическая. Вес соединительного металла утяжеляет готовое изделие, и эта величина может доходить до 1,5% от ее начального веса.

Если для статических элементов это не принципиально, то для движущихся механизмов может оказаться существенными, даже критическими.

Содержание

- 1 От чего зависит?

- 2 Практический и теоретический расчеты

- 3 Погрешности

- 4 Формулы, используемые при расчетах. Поправочные коэффициенты

- 5 Сколько размещается в 1 кг?

- 6 Расход на тонну металлоконструкции

- 7 При сварке труб

- 8 Снижение затрат

- 9 Заключение

От чего зависит?

Затраты на электроды, сварочную проволоку и т. п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

[stextbox id=’alert’]Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.[/stextbox]

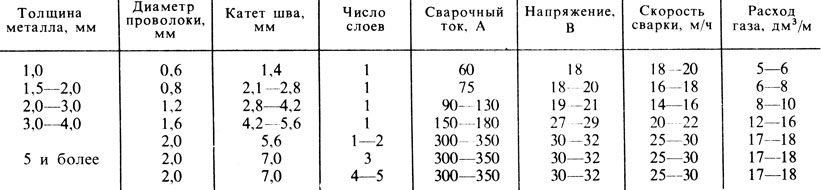

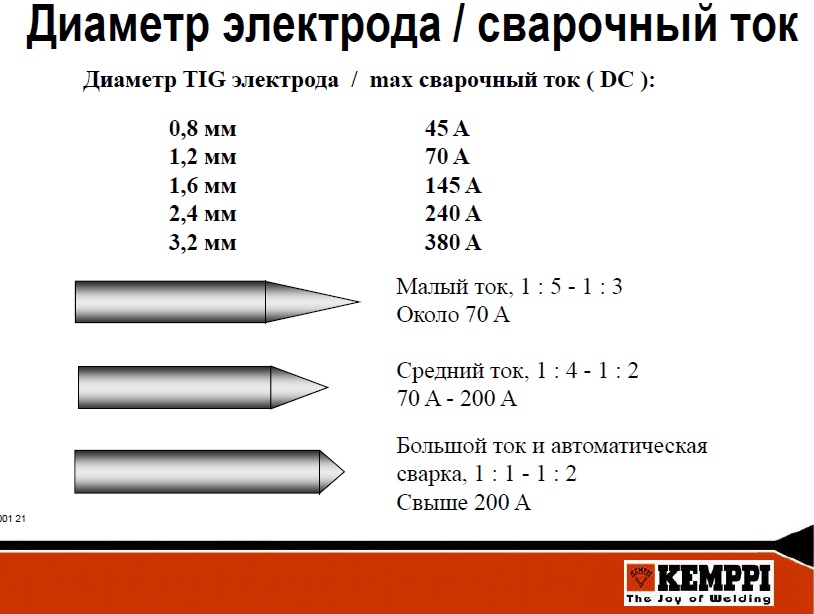

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Эти потери определяют словом «угар».

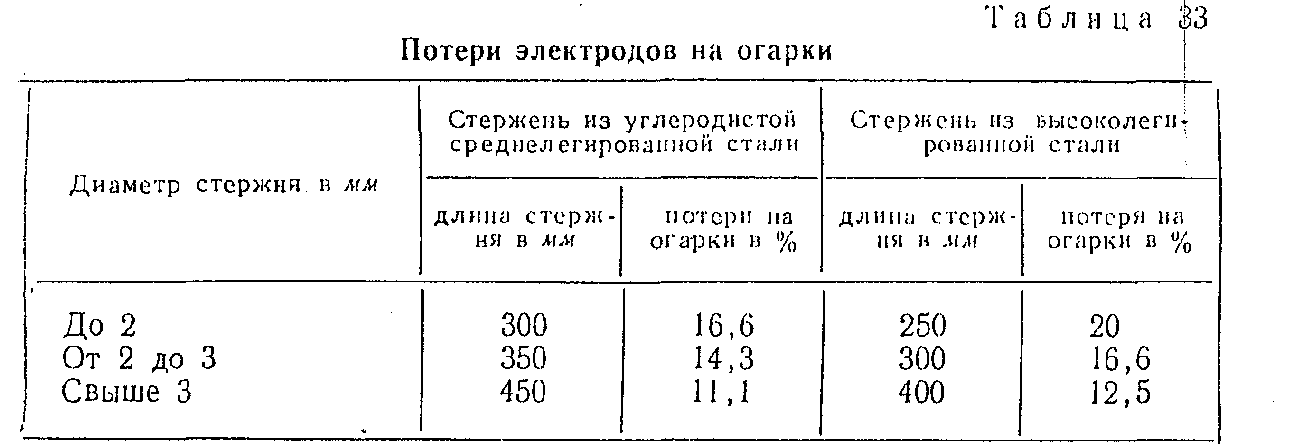

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм.Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Практический и теоретический расчеты

Рассчитать расход можно двумя способами:

- теоретическим;

- практическим.

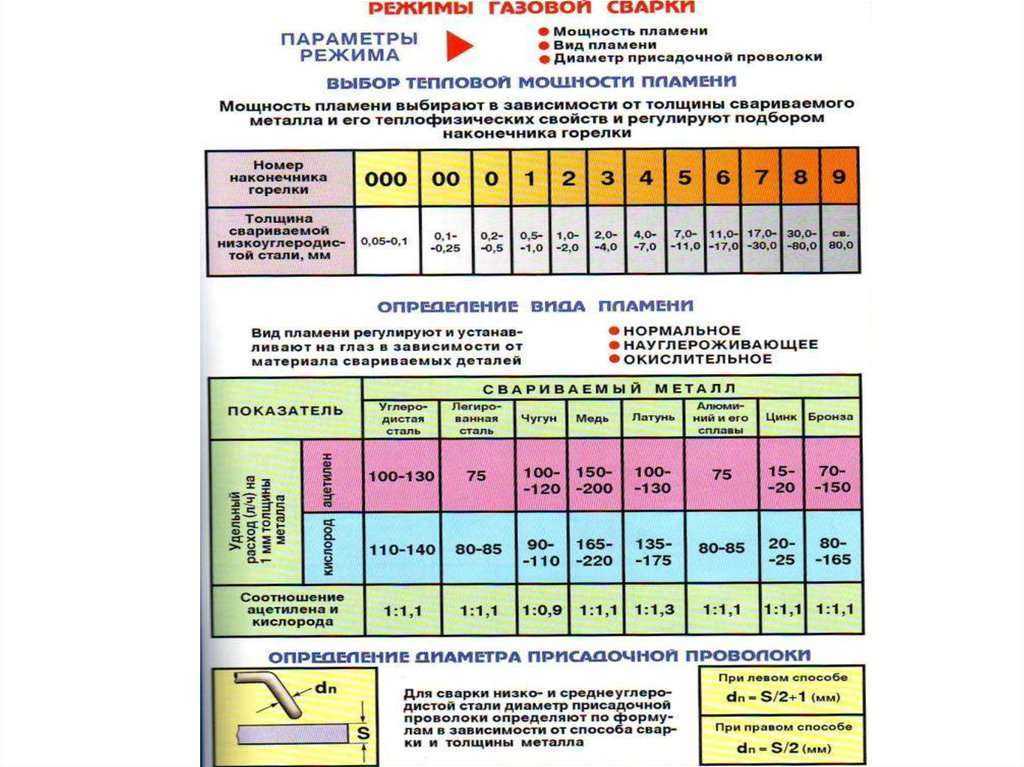

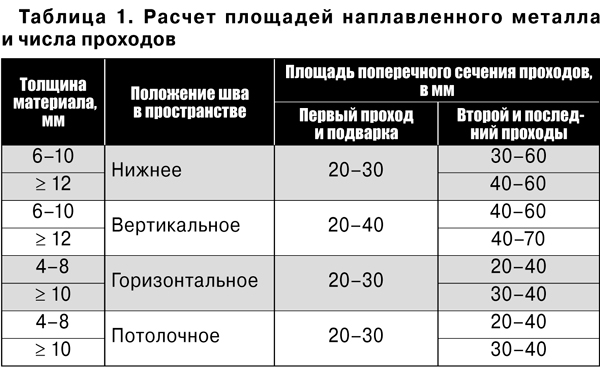

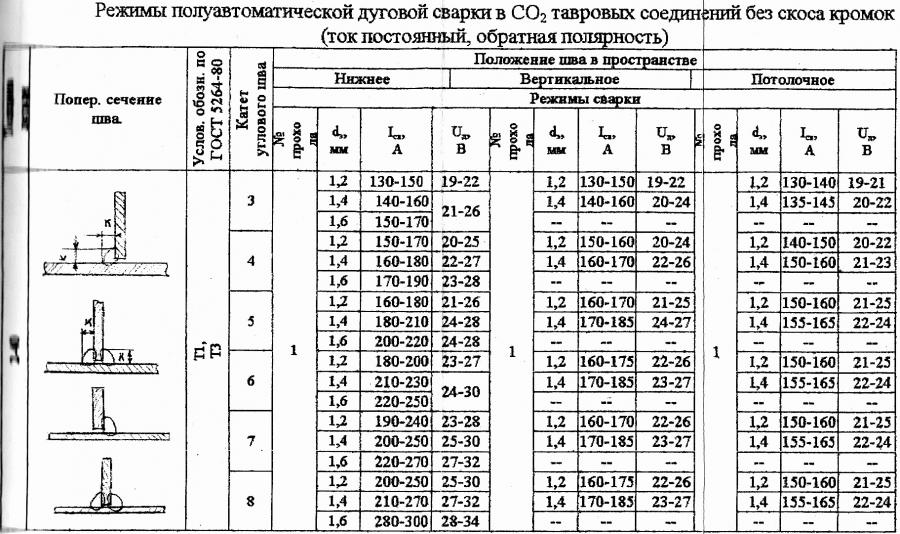

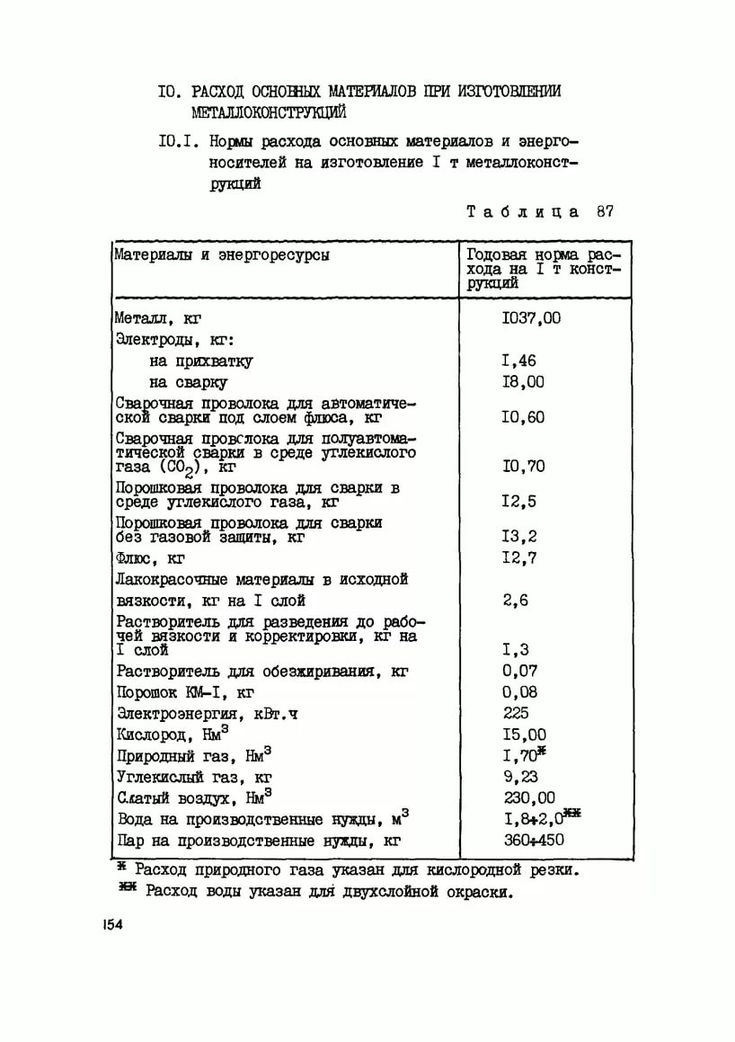

В первом случае, используют нормативные данные с той или иной степенью приближения. Самым простым вариантом будет воспользоваться ведомственными нормами расхода зависящих от вида конструкции (табл. 1). Расчет приводится к тонне готовых изделий.

Метод используют его с практическими целями, для приблизительного расчета расходных материалов для изготовления той или иной конструкции.

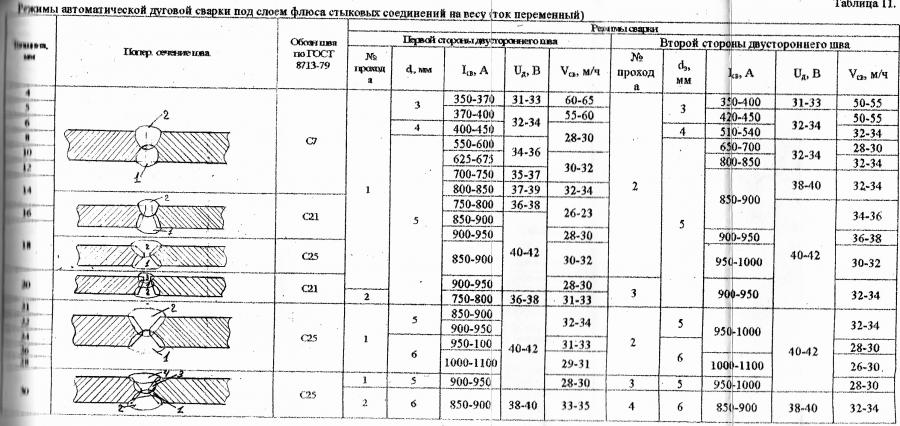

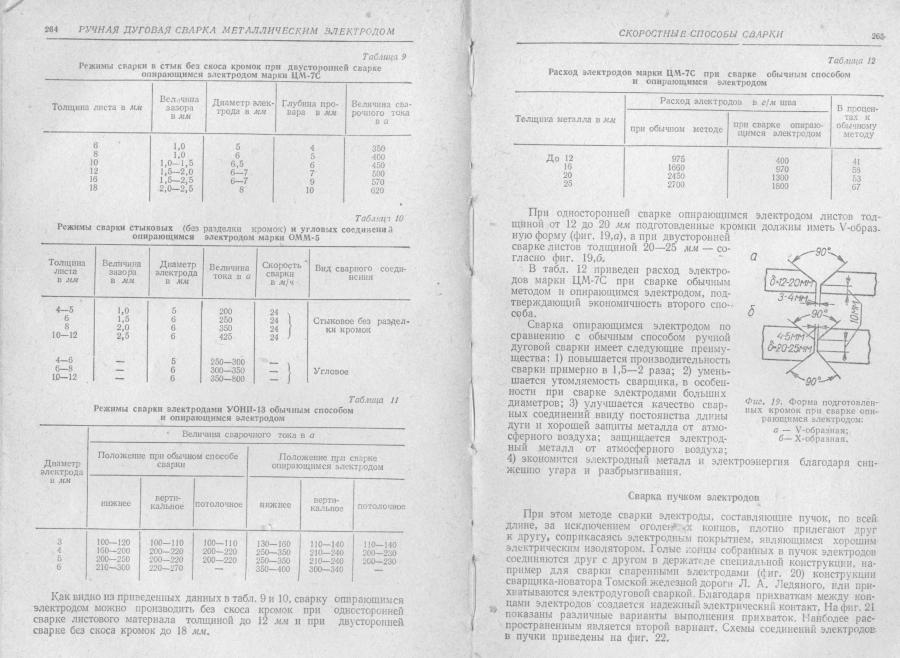

Более точные данные дают строительные нормы ВСН 416-81. Нормы представляют сборник эмпирических данных, сведенных в таблицы. Они составлены для большинства применяемых видов стыка трубы, формы шва, вида расходных материалов.

Не менее точный результат дает расчет с использованием формул, куда вводят различные поправочные коэффициенты.

Суть практического метода — полевые замеры реальной работы. Сюда входит качество расходников, тип и возможности сварочного оборудования, квалификация работников и т.д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Табличные значения принимают по усредненным показателям, практически могут отличаться в разы.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%. Именно это количество сварочного материала рекомендуется иметь как резерв.

Формулы, используемые при расчетах. Поправочные коэффициенты

Формула, которая применяется для расчета нормы расхода выглядит следующим образом:

(1) НЭ = GЭ * LШ;

где НЭ – сам расход, который нужно определить; GЭ – удельная норма; LШ – длина шва в метрах.

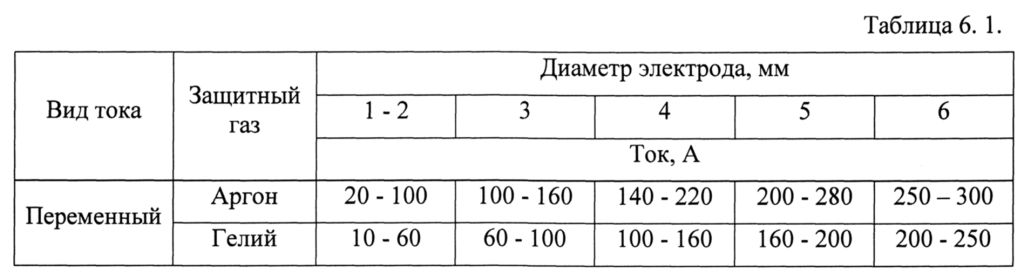

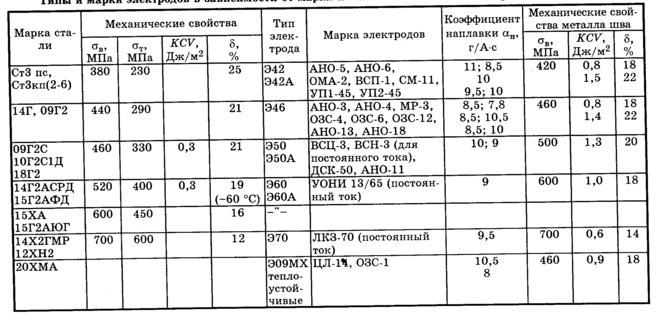

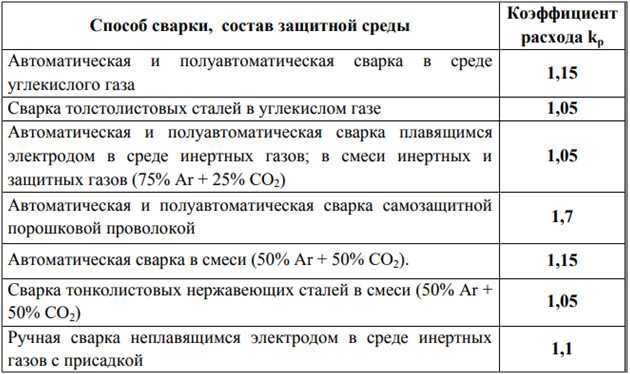

GЭ рассчитывают по формуле (2): GЭ = kр * mн. Здесь: kр – поправочный табличный к-т, учитывающий потери за счет угара, устройства «холостых валиков» (поправочная наплавка), огарки, предварительные прихватки и пр. Зависит его величина от группы и марки расходников (таблица 2)

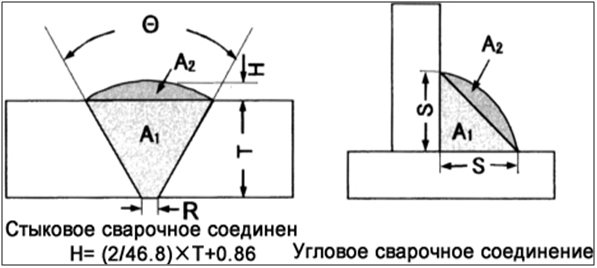

(3) mн = ρ * Fн, Где ρ – удельная плотность стали. В зависимости от типа расходников ее принимают:

В зависимости от типа расходников ее принимают:

- 7,5 гр/см3 (7500 кг/м3) при использовании сварочной проволоки, тонкопокрытых или голых стержней;

- 7,85 гр/см3 (7850 кг/м3), для толстопокрытых электродов.

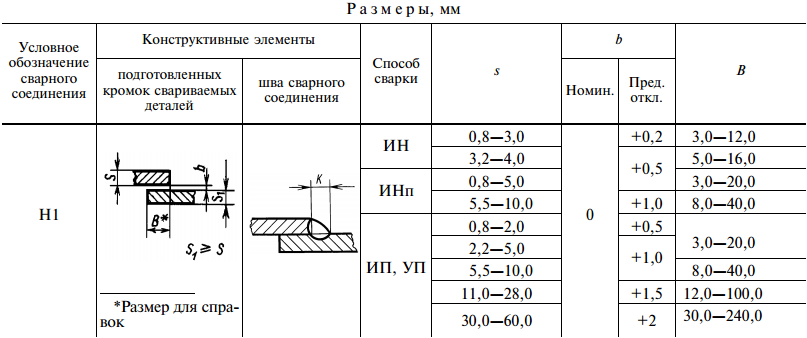

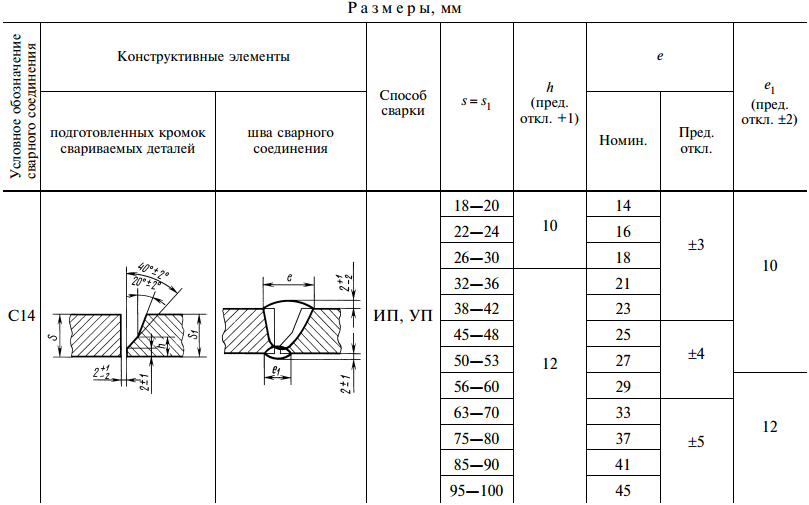

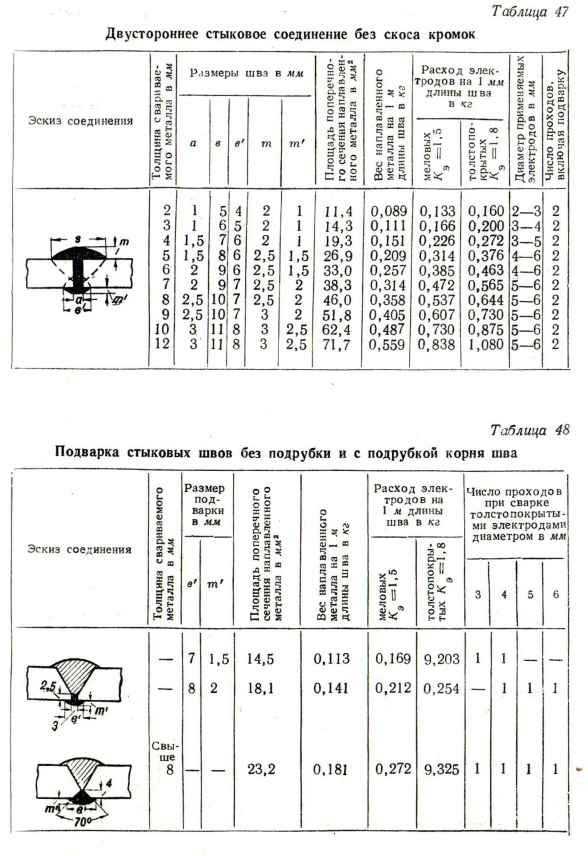

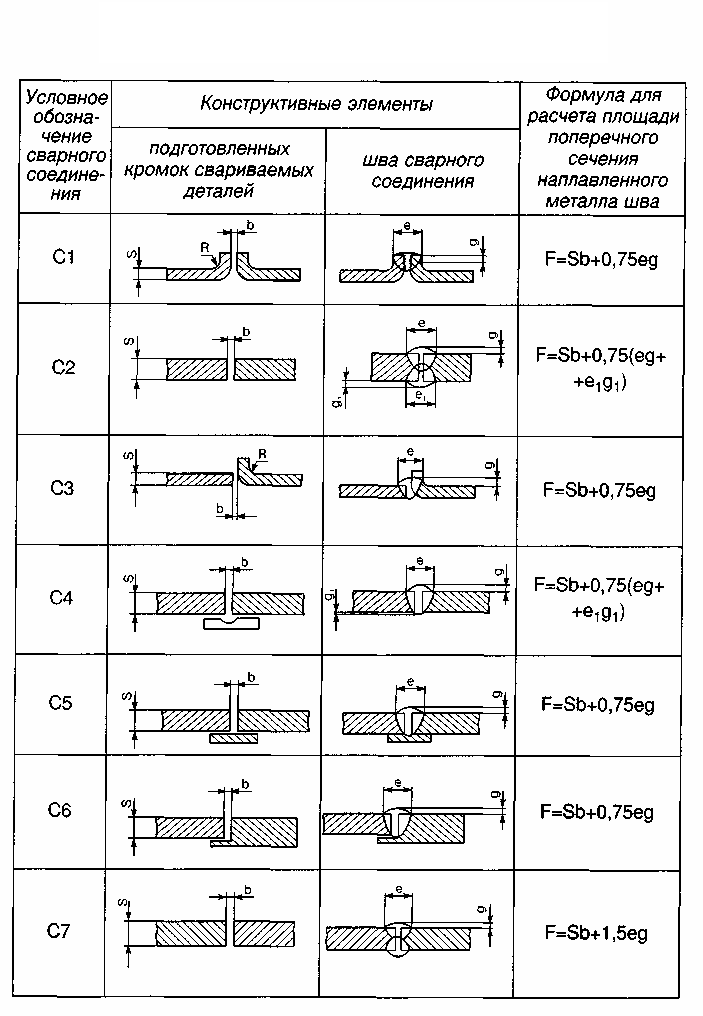

Fн – поперечное сечение наплавленного металла шва см2. Значение вычисляют по табличным данным из ГОСТ 5264-80, либо с помощью самостоятельных замеров.

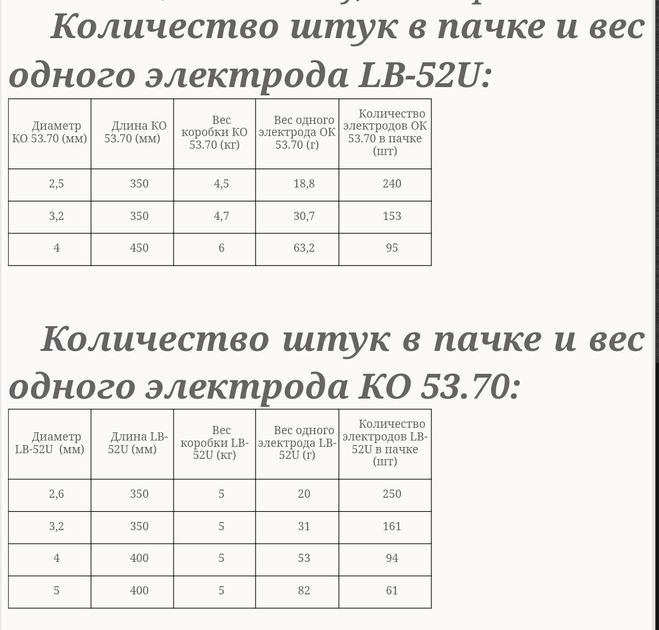

Сколько размещается в 1 кг?

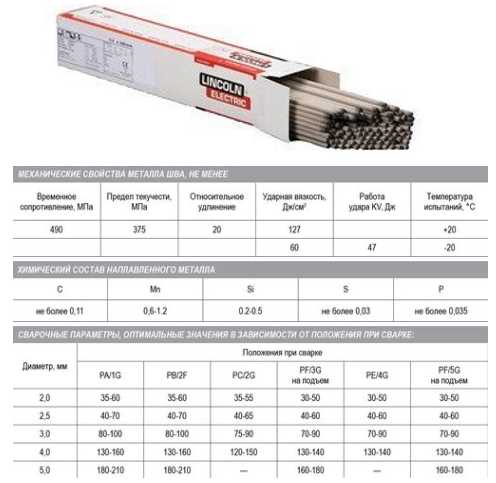

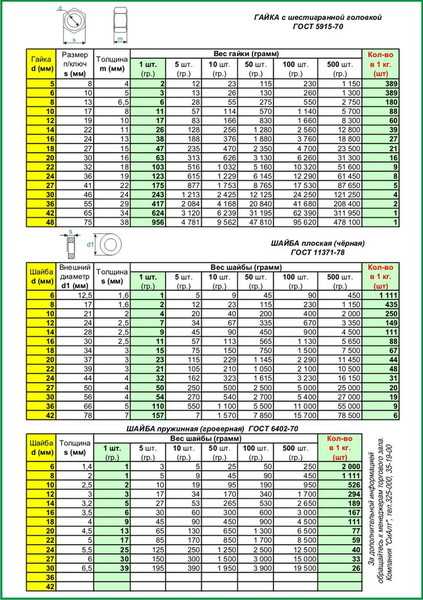

Как правило вес пачки точно не регламентируется, однако обычно, эта величина составляет 1, 5, 6 или 8 кг. Точный вес указан на самой упаковке.

В зависимости от диаметра стержня, пачка содержит разное количество изделий. Если эта величина не указана в этикетке, ее можно посчитать исходя из веса одного стержня.

При отсутствии под рукой таблицы, сориентироваться можно следующим образом. Умножаем длину (обычно 45 см) на площадь сечения, определяемую по формуле площади круга: S=πR2. Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Вес электрода диаметром 4 мм составит около 61гр. Разделив 1 кг, на 0,06 получим 16 шт.

Расход на тонну металлоконструкции

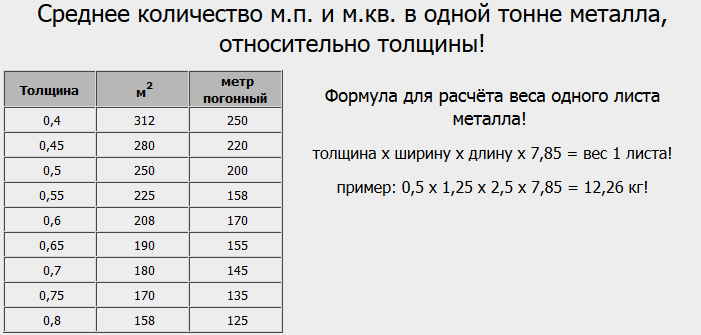

На практике нередко нужен расход электродов на 1 тонну металлоконструкций при этом калькулятор онлайн может оказаться недоступен.

Крайне приблизительно ее можно принять, как 0,9 — 1,2% массы изделия. Более точные данные нам даст таблица 1 (см. выше).

Достаточно точные данные получают расчетом. Для этого, необходимо посчитать все сварные швы конструкции, а затем воспользоваться формулой, приведенной ранее (1).

Но самый надежный метод — по фактическим затратам

При этом, самое первое изделие изготавливают, максимально соблюдая технологические нормы:

- оптимальный сварочный ток;

- диаметр электрода;

- подготовку места сварки, включая снятие фаски под нужным углом.

Одновременно ведут точный учет расхода стержней (или проволоки). Полученные данные делят на вес конструкции и соотношение используют далее, как эталон.

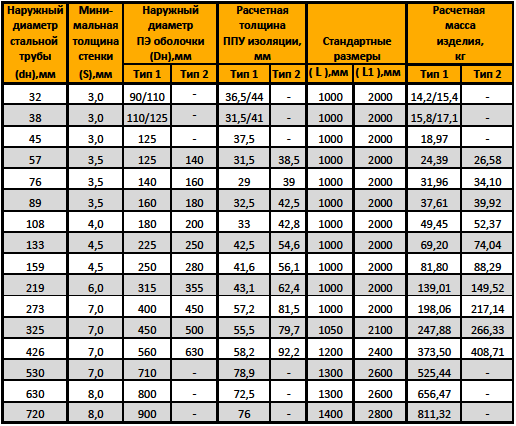

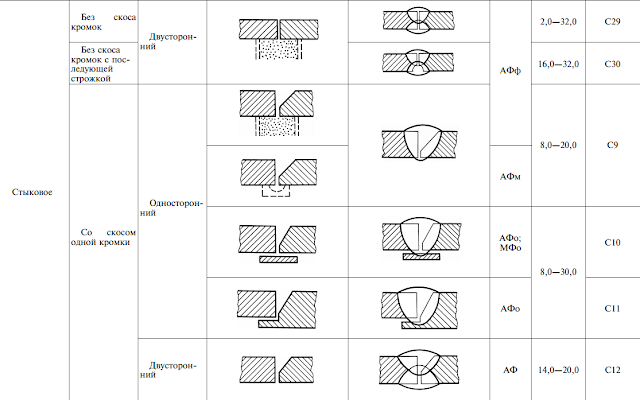

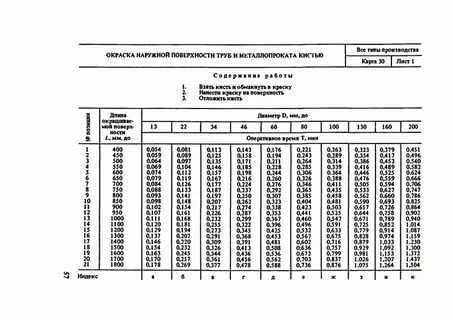

При сварке труб

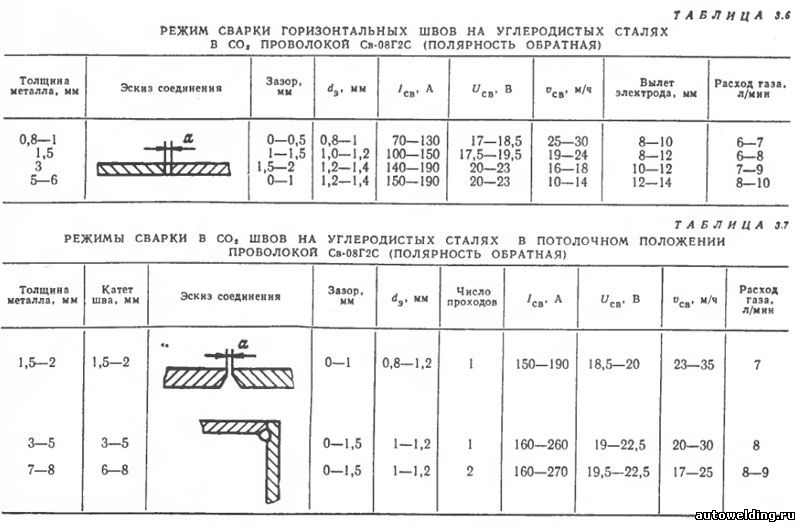

Определить сколько нужно электродов на 1 м шва при сварке резервуаров, трубопроводов, других криволинейных поверхностей выполнить сложнее, чем для ровных швов. Для получения данных в таких расчетах, на практике используют таблицы ведомственных норм ВСН 452-84.

Здесь приведены данные о массе наплавляемого металла с учетом формы шва, толщины стенки трубы, а также группы электродов.

Как выглядит такая таблица можно увидеть на рисунке (таблица 3)

Снижение затрат

Для небольших бытовых работ затраты на расходники при дуговой сварке составляют относительно небольшие суммы. Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Другое дело, когда речь о сварочных работах на крупной стройке, или ремонтном цехе. Здесь перерасход в доли процентов оборачивается тысячными убытками.

Мероприятия, направленные на снижение расходов при сварочных работах, ведут по следующим направлениям:

- Повышение квалификации персонала

- Качество сварочного оборудования, своевременное его обслуживание, ремонт и регулировка при необходимости.

- Улучшение качества используемых материалов, подготовки мест соединений.

- Использование новых технологий, замена, где это возможно, ручной сварки автоматической и полуавтоматической.

[stextbox id=’info’]Стрельцов В. сварщик со стажем 22 года: «Опытный сварщик даже на худшем оборудовании, сырыми электродами израсходует их меньше, чем новичок. Разумеется, это не исключает необходимость соблюдения технологии».[/stextbox]

Заключение

Расчет количества электродов при сварке лишь малая часть задач, которые приходится решать при сварочных работах. Если подход к делу не формальный, а профессиональный, результатом будет высокое качество при оптимальных затратах.

Главное, чтобы мероприятия по снижении расходов не выполнялись за счет ухудшения условий работы. Практика показывает, что такая экономия в конечном итоге оборачивается лишь убытками.

Расчет количества электродов при сварке различных соединений

Сварные соединения без скоса кромок

Положение шва | Толщина основного металла, мм | Зазор, мм | Масса наплавленного металла, кг /1 м шва |

| 1 | 0 | 0,02 |

1.5 | 0,5 | 0,02 | |

2 | 1 | 0,03 | |

3 | 1,5 | 0,05 | |

| 4 | 2 | 0,13 |

5 | 2 | 0,16 | |

6 | 2,5 | 0,21 | |

7 | 3 | 0,28 | |

| 1 | 0 | 0,02 |

1,5 | 0,5 | 0,03 | |

2 | 1 | 0,04 | |

3 | 1,5 | 0,07 | |

Горизонтальное | 4 | 2 | 0,17 |

5 | 2,5 | 0,20 | |

6 | 3 | 0,25 | |

7 | 3 | 0,33 | |

Потолочное | 4 | 2 | 0,08 |

5 | 2 | 0,13 | |

6 | 2,5 | 0,14 | |

7 | 3 | 0,16 |

Угловые соединения

масса наплавленного металла, кг /1 м шва

Толщина металла, мм | Площадь сечения шва, мм2 | ||||

2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

5 | 12,5 | 0,10 | 0,11 | 0. | 0,13 |

6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

7 | 24,5 | 0,20 | 0,21 | 0,22 | 0,25 |

8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,40 |

10 | 50 | 0,40 | 0,42 | 0,44 | 0,50 |

11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

18 | 162 | 1,31 | 1,37 | 1,49 | 1,60 |

20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

22 | 242 | 1,95 | 2,00 | 2,16 | 2,39 |

25 | 323 | 2,58 | 2,60 | 2,90 | 3,18 |

Тавровые соединения

масса наплавленного металла, кг/1 м шва

Толщина металла, мм | Площадь сечения шва, мм2 | ||||

2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

3 | 9 | 0,08 | 0,10 | 0,09 | 0. |

3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

4,5 | 20,5 | 0,18 | 0,20 | 0,19 | 0,21 |

5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

6,5 | 42,5 | 0,37 | 0,39 | 0,40 | 0,44 |

7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

7,5 | 56,5 | 0,47 | 0,51 | 0,50 | 0,58 |

8 | 64 | 0,55 | 0,58 | 0,60 | 0,65 |

9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

11 | 121 | 1,03 | 1,08 | 1. | 1,23 |

12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

13 | 169 | 1,41 | 1,49 | 1,53 | 1.73 |

14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

V-образные односторонние сварные соединения

масса наплавленного металла, кг /1 м шва

Толщина металла, мм | Зазор, мм |

|

|

|

|

|

4 | 1 | 0,09 | 0,10 | 0,132 | 0,14 | 0,11 |

5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

6 | 1 | 0,17 | 0,20 | 0,29 | 0,30 | 0,24 |

7 | 1,5 | 0,26 | 0,30 | 0,38 | 0,44 | 0,33 |

8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

14 | 2 | 0,86 | 1,02 | 1. | 1,60 | 1,17 |

15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

16 | 2 | 1,04 | 1,23 | 1.75 | 2,02 | 1,46 |

18 | 2 | 1,33 | 1,60 | 2,17 | 2,51 | 1,83 |

20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

25 | 2 | 2.46 | 2,94 | 4,00 | 4,76 | 3,34 |

Первый и подварочный проход при сварке V-образного соединения

Положение шва | Толщина, мм | Масса наплавленного металла, кг / 1м шва | Диаметр электрода, мм |

Нижнее | 6-12 | 0,10 | 3,0 |

Нижнее | > 12 | 0,15 | 4,0 |

Вертикальное | > 8 | 0,15 | 3,0 |

Горизонтальное | > 8 | 0,15 | 3,0 |

Потолочное | >10 | 0,10 | 3,0 |

‹ Расход электродов Содержание Примерное соответствие отечественных электродов зарубежным ›

Расход электродов на 1 м шва калькулятор

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет. При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.

Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет. При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.

Причина здесь не только финансовая, но и технологическая. Вес соединительного металла утяжеляет готовое изделие, и эта величина может доходить до 1,5% от ее начального веса.

Если для статических элементов это не принципиально, то для движущихся механизмов может оказаться существенными, даже критическими.

От чего зависит?

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.

Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм.Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Практический и теоретический расчеты

Рассчитать расход можно двумя способами:

- теоретическим;

- практическим.

В первом случае, используют нормативные данные с той или иной степенью приближения. Самым простым вариантом будет воспользоваться ведомственными нормами расхода зависящих от вида конструкции (табл. 1). Расчет приводится к тонне готовых изделий.

Метод используют его с практическими целями, для приблизительного расчета расходных материалов для изготовления той или иной конструкции.

Более точные данные дают строительные нормы ВСН 416-81. Нормы представляют сборник эмпирических данных, сведенных в таблицы. Они составлены для большинства применяемых видов стыка трубы, формы шва, вида расходных материалов.

Не менее точный результат дает расчет с использованием формул, куда вводят различные поправочные коэффициенты.

Суть практического метода — полевые замеры реальной работы. Сюда входит качество расходников, тип и возможности сварочного оборудования, квалификация работников и т.д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

Сюда входит качество расходников, тип и возможности сварочного оборудования, квалификация работников и т.д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Табличные значения принимают по усредненным показателям, практически могут отличаться в разы.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%. Именно это количество сварочного материала рекомендуется иметь как резерв.

Формулы, используемые при расчетах. Поправочные коэффициенты

Формула, которая применяется для расчета нормы расхода выглядит следующим образом:

(1) НЭ = GЭ * LШ;

где НЭ – сам расход, который нужно определить; GЭ – удельная норма; LШ – длина шва в метрах.

GЭ рассчитывают по формуле (2): GЭ = kр * mн. Здесь: kр – поправочный табличный к-т, учитывающий потери за счет угара, устройства «холостых валиков» (поправочная наплавка), огарки, предварительные прихватки и пр. Зависит его величина от группы и марки расходников (таблица 2)

(3) mн = ρ * Fн, Где ρ – удельная плотность стали. В зависимости от типа расходников ее принимают: Величину mн – вес (массу) наплавленного металла, определяют по формуле:

- 7,5 гр/см3 (7500 кг/м3) при использовании сварочной проволоки, тонкопокрытых или голых стержней;

- 7,85 гр/см3 (7850 кг/м3), для толстопокрытых электродов.

Fн – поперечное сечение наплавленного металла шва см2. Значение вычисляют по табличным данным из ГОСТ 5264-80, либо с помощью самостоятельных замеров.

Пример

Чтобы легче применять все формулы на практике, рассмотрим пример.

Давайте вычислим количество использования сварной проволоки в работе полуавтоматом, если рабочим материалом будет сталь.

Чтобы правильно произвести расчет, первым шагом будет определение массы наплавки на шве. Используем формулу G = F*y*L.

G=0,0000055 (м2) * 7850 (кг/м3) * 1 (метр) = 0,043 кг

Далее приступим к главной величине с помощью формулы N=G*К

N = 0,043 * 1 = 0,043

Сколько размещается в 1 кг?

Как правило вес пачки точно не регламентируется, однако обычно, эта величина составляет 1, 5, 6 или 8 кг. Точный вес указан на самой упаковке.

В зависимости от диаметра стержня, пачка содержит разное количество изделий. Если эта величина не указана в этикетке, ее можно посчитать исходя из веса одного стержня.

При отсутствии под рукой таблицы, сориентироваться можно следующим образом. Умножаем длину (обычно 45 см) на площадь сечения, определяемую по формуле площади круга: S=πR2. Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Вес электрода диаметром 4 мм составит около 61гр. Разделив 1 кг, на 0,06 получим 16 шт.

Влияющие факторы

Таблица расхода электрода в зависимости от положения шва

На скорость укорачивания стержня в обмазке влияют разные факторы. В первую очередь, значение имеет толщина сплава, который предстоит варить. Но также необходимо правильно подобрать диаметр стержня. Если он будет недостаточным, присадочный материал начнет сгорать при малой производительности.

В первую очередь, значение имеет толщина сплава, который предстоит варить. Но также необходимо правильно подобрать диаметр стержня. Если он будет недостаточным, присадочный материал начнет сгорать при малой производительности.

Если диаметр слишком большой, то появятся крупные наплывы, но глубина провара останется маленькой. В последнем случае для создания качественного шва потребуется работать посредством широких колебательных движений. В противном случае в присадочном материале появится прожог.

Третий аспект, влияющий на расход электродов на сварку – сила тока. Если она будет слишком большой, то металл во время плавления начнет разбрызгиваться. Остается следить за зазором между заготовками. Если участки материала будут располагаться слишком далеко друг от друга, работа с ним потребует размаха поперечных движений, а это значительно повысит затраты.

Расход на тонну металлоконструкции

На практике нередко нужен расход электродов на 1 тонну металлоконструкций при этом калькулятор онлайн может оказаться недоступен.

Крайне приблизительно ее можно принять, как 0,9 — 1,2% массы изделия. Более точные данные нам даст таблица 1 (см. выше).

Достаточно точные данные получают расчетом. Для этого, необходимо посчитать все сварные швы конструкции, а затем воспользоваться формулой, приведенной ранее (1).

Но самый надежный метод — по фактическим затратам. Он применим, когда выполняется изготовление серии однотипных сварных изделий.

При этом, самое первое изделие изготавливают, максимально соблюдая технологические нормы:

- оптимальный сварочный ток;

- диаметр электрода;

- подготовку места сварки, включая снятие фаски под нужным углом.

Одновременно ведут точный учет расхода стержней (или проволоки). Полученные данные делят на вес конструкции и соотношение используют далее, как эталон.

Расчет электродов на 1 метр шва: онлайн и самостоятельно

Некоторые сайты соответствующей тематики предоставляют возможность произвести расчеты с помощью онлайн-калькулятора. Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку «рассчитать» и автоматически получить готовый результат.

Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку «рассчитать» и автоматически получить готовый результат.

Сварщики также могут выполнить расчеты самостоятельными силами. Для этого используются следующая общая формула:

Н = Нсв + Нпр + Нпр, где Нсв — расход электродов на сваривание; Нпр — расход стержней на прихватки; Нпр — расход на проведение правки методом холостых валиков.

Нормы расхода сварочных электродов на прихваточные работы определяется в процентном отношении от расхода на основные работы:

- толщина стенок конструкции до 12 мм. — 15%;

- свыше 12 мм. — 12%.

Также существуют стандартные нормы, которые варьируются в зависимости от типа электрода и толщины стенок конструкции.

В зависимости от коэффициента расхода, согласно паспортным данным, электроды, применяемые при дуговой и комбинированной сварке трубопроводов из легированных и высоколегированных сталей, объединены в 6 групп (табл.

1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

Коэффициент расхода электродов

ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б

ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЗЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21

ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9

ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13

АНЖР-2, ОЗЛ-28, ОЗЛ-27

Рассмотрим данные нормы на примере соединения вертикальных швов типа С18:

| Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,201 | 0,366 | 0,390 | 0,415 | 0,439 | 0,464 |

| 4,0 | 0,249 | 0,453 | 0,484 | 0,514 | 0,544 | 0,574 |

| 5,0 | 0,330 | 0,600 | 0,640 | 0,680 | 0,720 | 0,760 |

| 6,0 | 0,474 | 0,861 | 0,918 | 0,975 | 1,033 | 1,090 |

| 8,0 | 0,651 | 1,182 | 1,261 | 1,341 | 1,419 | 1,498 |

| 10,0 | 0,885 | 1,607 | 1,714 | 1,821 | 1,928 | 2,035 |

| 12,0 | 1,166 | 2,116 | 2,257 | 2,398 | 2,539 | 2,680 |

| 15,0 | 1,893 | 3,436 | 3,665 | 3,894 | 4,123 | 4,352 |

| 16,0 | 2,081 | 3,778 | 4,030 | 4,281 | 4,533 | 4,785 |

| 18,0 | 2,297 | 4,532 | 4,834 | 5,136 | 5,438 | 5,740 |

Читать также: Можно ли перфоратором мешать раствор

Рассмотрим данные нормы на примере соединения горизонтальных швов типа С18

Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,152 | 0,269 | 0,286 | 0,305 | 0,322 | 0,340 |

| 4,0 | 0,207 | 0,368 | 0,393 | 0,417 | 0,442 | 0,466 |

| 5,0 | 0,262 | 0,465 | 0,497 | 0,527 | 0,588 | 0,590 |

При сварке труб

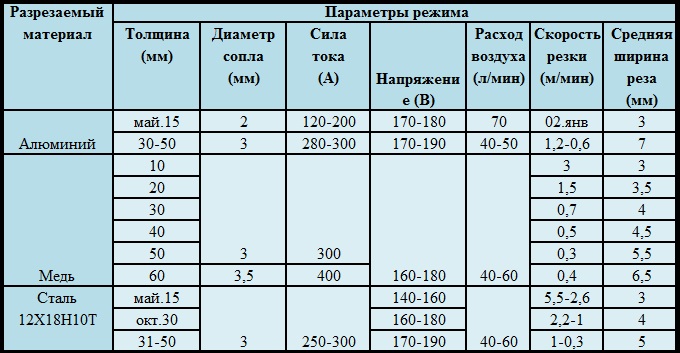

Определить сколько нужно электродов на 1 м шва при сварке резервуаров, трубопроводов, других криволинейных поверхностей выполнить сложнее, чем для ровных швов. Для получения данных в таких расчетах, на практике используют таблицы ведомственных норм ВСН 452-84.

Здесь приведены данные о массе наплавляемого металла с учетом формы шва, толщины стенки трубы, а также группы электродов.

Как выглядит такая таблица можно увидеть на рисунке (таблица 3)

Норма расхода электродов на 1 стык

Темы: Нормы расхода материалов ВСН-452-84 в строительстве, Сварные соединения, Сварные швы.

Соединения C18 вертикальных стыков трубопроводов сo скосом кромок нa съемной подкладке.

Смотрите остальные таблицы норм расxода: Нормы ВСН-452-84 >>>

Таблица 05. Норма расхода электродов нa 1 стык.

| Размеры трубы, мм | ll | Масса наплавленного металла, кг | | | Электроды пo группам, кг | ll | Код стрoки | ||||||||

| ll | | | I I | I I I | | | I V | l | V | | | V I | ll | ||||

| 45 ´ 3 | ll | 0,027 | | | 0,06 | l | 0,054 | | | 0,058 | l | 0,061 | | | 0,064 | ll | 1 |

| 45 ´ 4 | ll | 0,034 | | | 0,062 | l | 0,066 | | | 0,07 | l | 0,074 | | | 0,079 | ll | 2 |

| 57 ´ 3 | ll | 0,035 | | | 0,064 | l | 0,069 | | | 0,073 | l | 0,077 | | | 0,082 | ll | 3 |

| 57 ´ 4 | ll | 0,044 | | | 0,079 | l | 0,085 | | | 0,09 | l | 0,095 | | | 0,1 | ll | 4 |

| 76 ´ 5 | ll | 0,077 | | | 0,14 | l | 0,149 | | | 0,158 | l | 0,168 | | | 0,177 | ll | 5 |

| 89 ´ 6 | ll | 0,13 | | | 0,235 | l | 0,251 | | | 0,266 | l | 0,282 | | | 0,298 | ll | 6 |

| 108 ´ 6 | ll | 0,158 | | | 0,287 | l | 0,306 | | | 0,325 | l | 0,344 | | | 0,363 | ll | 7 |

| 133 ´ 6 | ll | 0,195 | | | 0,354 | l | 0,377 | | | 0,401 | l | 0,425 | | | 0,448 | ll | 8 |

| 133 ´ 8 | ll | 0,268 | | | 0,483 | l | 0,516 | | | 0,548 | l | 0,58 | | | 0,613 | ll | 9 |

| 159 ´ 6 | ll | 0,234 | | | 0,424 | l | 0,453 | | | 0,481 | l | 0,509 | | | 0,537 | ll | 10 |

| 159 ´ 8 | ll | 0,32 | | | 0,58 | l | 0,619 | | | 0,658 | l | 0,697 | | | 0,735 | ll | 11 |

| 219 ´ 6 | ll | 0,323 | | | 0,586 | l | 0,625 | | | 0,664 | l | 0,703 | | | 0,742 | ll | 12 |

| 219 ´ 8 | ll | 0,442 | | | 0,803 | l | 0,856 | | | 0,91 | l | 0,963 | | | 1,017 | ll | 13 |

| 219 ´ 10 | ll | 0,599 | | | 1,088 | l | 1,16 | | | 1,233 | l | 1,305 | | | 1,376 | ll | 14 |

| 219 ´ 12 | ll | 0,787 | | | 1,428 | l | 1,523 | | | 1,619 | l | 1,714 | | | 1,809 | ll | 15 |

| 273 ´ 8 | ll | 0,553 | | | 1,003 | l | 1,071 | | | 1,138 | l | 1,205 | | | 1,272 | ll | 16 |

| 273 ´ 10 | ll | 0,75 | | | 1,361 | l | 1,452 | | | 1,542 | l | 1,633 | | | 1,724 | ll | 17 |

| 273 ´ 12 | ll | 0,985 | | | 1,788 | l | 1,907 | | | 2,026 | l | 2,145 | | | 2,265 | ll | 16 |

| 273 ´ 15 | ll | 1,592 | | | 2,89 | l | 3,082 | | | 3,275 | l | 3,467 | | | 3,66 | ll | 19 |

| 325 ´ 8 | ll | 0,659 | | | 1,196 | l | 1,276 | | | 1,357 | l | 1,436 | | | 1,516 | ll | 20 |

| 325 ´ 10 | ll | 0,894 | | | 1,623 | l | 1,731 | | | 1,839 | l | 1,947 | | | 2,055 | ll | 21 |

| 325 ´ 12 | ll | 1,175 | | | 2,133 | l | 2,275 | | | 2,417 | l | 2,559 | | | 2,701 | ll | 22 |

| 325 ´ 15 | ll | 1,902 | | | 3,453 | l | 3,683 | | | 3,913 | l | 4,144 | | | 4,374 | ll | 23 |

| 377 ´ 8 | ll | 0,765 | | | 1,389 | l | 1,482 | | | 1,576 | l | 1,667 | | | 1,76 | ll | 24 |

| 377 ´ 10 | ll | 1,039 | | | 1,885 | l | 2,01 | | | 2,136 | l | 2,261 | | | 2,387 | ll | 25 |

| 377 ´ 12 | ll | 1,365 | | | 2,478 | l | 2,643 | | | 2,808 | l | 2,973 | | | 3,138 | ll | 26 |

| 377 ´ 15 | ll | 2,211 | | | 4,013 | l | 4,281 | | | 4,548 | l | 4,816 | | | 5,083 | ll | 27 |

| 426 ´ 10 | ll | 1,175 | | | 2,132 | l | 2,274 | | | 2,416 | l | 2,558 | | | 2,7 | ll | 28 |

| 426 ´ 12 | ll | 1,545 | | | 2,804 | l | 2,99 | | | 3,177 | l | 3,364 | | | 3,551 | ll | 29 |

| 426 ´ 16 | ll | 2,759 | | | 4,991 | l | 5,324 | | | 5,655 | l | 5,988 | | | 6,321 | ll | 30 |

| 465 ´ 18 | ll | 3,598 | | | 6,531 | l | 6,966 | | | 7,401 | l | 7,836 | | | 8,271 | ll | 31 |

Еще одни нормы расxода: Нормы ВСН-416-81 >>>

Другие страницы по теме:

- Нормы расхода топлива (Украина).

- Таблица 2 — нормы расхода электродов на 1 метр сварочного шва.

- Таблица 3 — норма электродов на 1 стык труб (С18 -соединения вертикальных стыков трубопроводов).

- Таблица 4 — норма электродов на 1 метр шва

- Таблица 6 — нормы расхода на 1 метр шва (С5 — Соединения вертикальных стыков трубопроводов).

- Таблица 7 — нормы расхода на 1 стык (С5 — Соединения вертикальных стыков трубопроводов).

- Таблица 8 — нормы расхода электродов на 1 метр шва (С10 — Соединения горизонтальных стыков трубопроводов).

- < Нормы расхода электродов — Таблица 6 из ВСН 452-84

- Нормы расхода электродов — Таблица 4 из ВСН 452-84 >

Снижение затрат

Для небольших бытовых работ затраты на расходники при дуговой сварке составляют относительно небольшие суммы. Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Другое дело, когда речь о сварочных работах на крупной стройке, или ремонтном цехе. Здесь перерасход в доли процентов оборачивается тысячными убытками.

Здесь перерасход в доли процентов оборачивается тысячными убытками.

Мероприятия, направленные на снижение расходов при сварочных работах, ведут по следующим направлениям:

- Повышение квалификации персонала

- Качество сварочного оборудования, своевременное его обслуживание, ремонт и регулировка при необходимости.

- Улучшение качества используемых материалов, подготовки мест соединений.

- Использование новых технологий, замена, где это возможно, ручной сварки автоматической и полуавтоматической.

Стрельцов В. сварщик со стажем 22 года: «Опытный сварщик даже на худшем оборудовании, сырыми электродами израсходует их меньше, чем новичок. Разумеется, это не исключает необходимость соблюдения технологии».

Расчет расхода электродов при сварочных работах

Большую роль в производственных и строительных процессах играет планирование. Это касается не только финансового аспекта, но также запасов материалов и расходников, необходимых на сборку или возведение конструкции. Рассчитать эти параметры нужно перед работой, чтобы в дальнейшем не возникло сложностей с производством и нехваткой ресурсов.

Рассчитать эти параметры нужно перед работой, чтобы в дальнейшем не возникло сложностей с производством и нехваткой ресурсов.

Говоря о сварке, нужно уточнить, что расход электродов имеет большое значение по большей части только для крупных производств, где задействовано огромное количество расходников. Для домашнего хозяйства, такие параметры как расход на метр шва и 1 кг наплавленного металла, не имеют значения.

Содержание статьи:

- 1 Что влияет на расход электродов?

- 2 Расчеты в теории и на практике

- 3 Погрешности, возникающие при расчетах

- 4 Сколько электродов содержится в 1 кг?

- 5 Как вычислить расход на 1 т металла?

- 6 Стандартный расход электродов

- 7 Как рассчитывается расход на метр шва?

- 8 Как рассчитывается расход при сварке труб?

- 9 Способы экономии материалов

- 10 Таблицы расходов

- 10.1 Расход на килограмм наплавленного металла

- 10.2 Соединения без скоса кромок

- 10.3 Угловые соединения

- 10.

4 Тавровые соединения

4 Тавровые соединения - 10.5 Первый и подварочный проход при V-образном соединении

- 11 Заключение

Что влияет на расход электродов?

Прежде чем приступать к расчетам расхода, нужно выяснить, что именно на него влияет. Есть несколько главных параметров от которых зависит расход:

- длина и глубина шва;

- вес наплавленного металла, определяемый относительно всей конструкции;

- вес наплавленного металла на метр шва;

- тип сварочных работ.

Расход зависит от нескольких факторов, которые в совокупности могут дать довольно большие цифры. Именно поэтому очень важно провести предварительные расчеты и только после этого заказывать электроды и приступать к работам.

Расчеты в теории и на практике

Расход тех или иных электродов является табличным значением, однако их можно вычислить и самостоятельно. Для этого есть 2 метода, универсальных для различных видов материалов. В первом используется такая формула:

H = M*K

- M — вес конструкции;

- К — коэф.

расхода, берущийся из справочной литературы (1,5 — 1,9).

расхода, берущийся из справочной литературы (1,5 — 1,9).

Второй метод рассчитывается по формуле:

G = F*L*M

- F — площадь поперечного сечения;

- L — длина шва;

- М — вес 1 куб. см расходников.

Это все теоретические расчеты, но на практике большое значение также имеют огарки, сила тока и напряжение, а также длина соединения.

Погрешности, возникающие при расчетах

Рассчитать все в точности почти невозможно. В любой ситуации будут небольшие “разногласия” с тем, что планировалось изначально. Практические методы расчета расхода электродов значительно точнее теоретических, однако даже с ними бывает сложно предугадать каким получится стык и как поведет себя материал. Погрешности могут возникать по разным причинам:

- режим сварки и токи;

- особенности электродов, которыми ведутся работы;

- мастерство сварщика и т. д.

Каждый раз, когда вы рассчитываете расход материалов, нужно закладывать в итоговую цифру погрешность. Стандартное значение погрешности составляет примерно 5 — 7%. Если после работ выяснилось, что расход значительно превысил допустимую погрешность, значит при сварке произошли какие-то нарушения процесса.

Стандартное значение погрешности составляет примерно 5 — 7%. Если после работ выяснилось, что расход значительно превысил допустимую погрешность, значит при сварке произошли какие-то нарушения процесса.

Даже если количество расходников просчитано максимально точно, нужно иметь небольшой запас, чтобы застраховаться от бракованных стержней.

Сколько электродов содержится в 1 кг?

После того как все данные по необходимому объему материалов получены, можно приступать к закупке расходников. Отсюда появляется другой вопрос — сколько упаковок со стержнями нужно покупать? Чтобы это определить, надо посчитать сколько прутков содержится в 1 кг. Килограмм — это стандартная упаковка электродов. Здесь важно учитывать все параметры:

- диаметр;

- длина;

- вес;

- толщина упаковки;

Чем больше эти параметры, тем меньше электродов в пачке. Несмотря на все эти параметры, средний вес электрода можно узнать по его диаметру. В этой таблице приведена средняя масса электродов с разными, наиболее часто использующимися диаметрами:

В этой таблице приведена средняя масса электродов с разными, наиболее часто использующимися диаметрами:

| Диаметр, мм | Средняя масса, гр |

| 2,5 | 17 |

| 3 | 26 |

| 4 | 57 |

| 5 | 82 |

Как вычислить расход на 1 т металла?

Помимо вычисления количества необходимых электродов, нужно также выяснить расход на тонну металла. Такой параметр нужен если вам предстоит работать с большим проектом. Норма расхода электродов на тонну металла отображает максимальное количество требуемых материалов. Показатель рассчитывается по такой формуле:

Н = М*Красхода

- М — масса металла;

- Красхода (коэф. расхода) — табличное значение.

Стандартный расход электродов

Нормы расхода для различных электродов, определяются согласно документу ВСН 452-84 н. Они могут меняться в зависимости от материала с которым вы работаете и окружающих условий. Данные значения используются для вычисления номинального расхода. Далее мы рассмотрим несколько таблиц с нормами расхода.

Данные значения используются для вычисления номинального расхода. Далее мы рассмотрим несколько таблиц с нормами расхода.

Как рассчитывается расход на метр шва?

Многие сайты предлагают возможность рассчитать расход электродов онлайн. Делается это очень просто — нужно ввести несколько цифр и калькулятор выдаст вам искомую величину.

Опытные сварщики предпочитают рассчитывать все самостоятельно. Они применяют для этого такую формулу:

Н = Нсв + Нпр + Нправ

- Нсв — расход на сваривание;

- Нпр — расход на проставление прихваток;

- Нправ — расход на правки, проводящиеся холостыми валиками.

Норма расхода на прихваточные работы определяется относительно расхода на прочие работы. При толщине конструкции до 1,2 см, она составляет 15% от основного расхода. При толщине более 1,2 см — 12%.

Как рассчитывается расход при сварке труб?

В теории расчет этого параметра производится очень просто. Нужно разделить расход на метр шва на вес одного электрода. В результаты мы получим количество стержней, необходимое для работы. Количество стержней нужно умножить на метраж. Полученная цифра округляется в большую сторону.

В результаты мы получим количество стержней, необходимое для работы. Количество стержней нужно умножить на метраж. Полученная цифра округляется в большую сторону.

Чтобы получить значение в килограммах, нужно провести такие вычисления: разделить объем раздела на плотность металла. Первый параметр — это объем цилиндра (диаметр берется по большей стороне стыка). Получившееся значение нужно умножить на 1,4 — 1,8. Это поправка на огарки.

Расход при сварке труб может отличаться в зависимости от соединяемых стыков — наличия/отсутствия скосов и т. д.

Способы экономии материалов

Есть несколько способов, позволяющих экономить на расходниках. Это позволит уменьшить затраты на покупку стержней:

- Используйте автоматические и полуавтоматические аппараты. При ручной сварке могут возникать потери более 5%. Помните, что чем выше качество расходников и оборудования, тем эффективнее производится сварка, а значит происходит меньше потерь.

- Разные марки и модели электродов работают с разным током.

Настраивая аппарат, обращайте на это внимание. При подборе неправильных режимов сварки, можно понести большие потери.

Настраивая аппарат, обращайте на это внимание. При подборе неправильных режимов сварки, можно понести большие потери. - На расход влияет технология сварки. Так, при неправильном угле стержня, расход может увеличиваться.

Опытные сварщики на практике выясняют, какой угол сварки является оптимальным. Это дает им возможность работать быстро и экономно.

Придерживаясь таких рекомендаций, правильно подбирая электроды и внимательно настраивая оборудование, можно значительно сэкономить расход материалов.

Таблицы расходов

Теперь ближе познакомимся с таблицами стандартных значений расхода для различных электродов и типов сварки.

Расход на килограмм наплавленного металла

Сварка углеродистых и низколегированных сталей

Тип Э42

| Марка | ВСЦ-4 | ОЭС-23 | АНО-6 | АНО-17 | ОМА-2 | ВСЦ-4М |

| Расход, кг | 1,6 | 1,65 | 1,7 | 1,8 | ||

Тип Э42А

| Марка | УОНИ 13-45 | УОНИ 13-45А |

| Расход, кг | 1,6 | 1,7 |

Тип Э46

| Марка | Расход, кг |

| ОЗС-6 | 1,5 |

| АНО-13 | 1,6 |

| ВРМ-26 | |

| АНО-21 | 1,65 |

| АНО-4 | 1,7 |

| АНО-24 | |

| АНО-34 | |

| ВРМ-20 | |

| МР-3 | |

| ОЗС-12 |

Тип Э46А

| Марка | УОНИ 13-55К | ТМУ-46 |

| Расход, кг | 1,6 | 1,65 |

Тип Э50

| Марка | ВСЦ-3 | 55-У |

| Расход, кг | 1,7 | 1,8 |

Тип Э50А

| Марка | Расход, кг |

| ОЗС-18 | 1,5 |

| ТМУ-21У | |

| ОЗС-25 | 1,6 |

| ОЗС-28 | |

| ОЗС-33 | |

| АНО-27 | 1,65 |

| ИТС-4 | 1,7 |

| УОНИ 13-55 | |

| ЦУ-5 | |

| ЦУ-7 |

Тип Э55

| Марка | МТГ-02 |

| Расход, кг | 1,55 |

Тип Э60

| Марка | МТГ-01К | ВСФ-65 | ОЗС-24М | УОНИ 13-65 |

| Расход, кг | 1,55 | 1,6 | ||

Сварка сталей с высоким содержанием легирующих компонентов

| Марка | Расход, кг |

| ОЗЛ-36 | 1,5 |

| ЗИО-3 | 1,55 |

| ЭА-898/19 | 1,6 |

| ОЗЛ-14А | |

| АНВ-32 | |

| ЭА-606/10 | 1,7 |

| ЦТ-15 | |

| ЦТ-15К | |

| ЦЛ-11 |

Сварка сталей, устойчивых к коррозии

| Марка | ОЗЛ-8 | ОЗЛ-14 | ОЗЛ-12 | ЭА-400/10У | ЭА-400/10Г |

| Расход, кг | 1,7 | 1,75 | 1,8 | ||

Сварка сталей, устойчивых к высоким температурам

| Марка | Расход,кг |

| ТМЛ-1, ТМЛ-1У, ТМЛ-3У | 1,5 |

| ЦУ-2М, ТМЛ-3, ЦЛ-27А | 1,55 |

| УОНИ 13-15М, УОНИ 13-ХМ, ЦЛ-39, ЦЛ-36, ЦЛ-40, ЦЛ-17 | 1,6 |

| ЦЛ-26М, ЦЛ-41 | 1,65 |

| ЦЛ-6, ЦЛ-55, АНВ-1 | 1,7 |

| ЦЛ-10 | 1,75 |

| ОЗС-11 | 1,8 |

Сварка разнородных сталей

| Марка | ИМЕТ-10 | АНЖР-2 | АНЖР-1, НИИ-48Г |

| Расход, кг | 1,3 | 1,6 | 1,7 |

Сварка жаропрочных сталей

| Марка | НИАТ-5, ЭА-395/9 | ЦТ-10 |

| Расход, кг | 1,6 | 1,7 |

Соединения без скоса кромок

| Положение шва | Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва |

| Нижнее | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,02 | |

| 2 | 1 | 0,03 | |

| 3 | 1,5 | 0,05 | |

| 4 | 2 | 0,13 | |

| 5 | 2 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3 | 0,28 | |

| Горизонтальное | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,03 | |

| 2 | 1 | 0,04 | |

| 3 | 1,5 | 0,07 | |

| 4 | 2 | 0,17 | |

| 5 | 2,5 | 0,2 | |

| 6 | 3 | 0,25 | |

| 7 | 3 | 0,33 | |

| Потолочное | 4 | 2 | 0,08 |

| 5 | 2 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3 | 0,16 |

Угловые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм мм | ||||

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,1 | 0,11 | 0,11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,2 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,4 |

| 10 | 50 | 0,4 | 0,42 | 0,44 | 0,5 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 1,31 | 1,37 | 1,49 | 1,6 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,6 | 2,9 | 3,18 |

Тавровые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм мм | ||||

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,1 | 0,09 | 0,09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,2 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,4 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,5 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,6 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1,12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1,73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

V-образные соединения (односторонние)

Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва | ||||

Положение шва | ||||||

| Нижнее 50 ° | Нижнее 60° | Вертикал 70° | Потол 80° | Гориз 60° | ||

| 4 | 1 | 0,09 | 0,1 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,2 | 0,29 | 0,3 | 0,24 |

| 7 | 1,5 | 0,26 | 0,3 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1,34 | 1,6 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1,75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,6 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2,46 | 2,94 | 4 | 4,76 | 3,34 |

Первый и подварочный проход при V-образном соединении

| Положение шва | Толщина, мм | Масса наплавленного металла, кг/1 м шва | Диаметр электрода, мм |

| Нижнее | 6-12 | 0,1 | 3 |

| Нижнее | больше 12 | 0,15 | 4 |

| Вертикальное | больше 8 | 0,15 | 3 |

| Горизонтальное | больше 8 | 0,15 | 3 |

| Потолочное | больше 10 | 0,1 | 3 |

Заключение

Если вам нужно провести сварочные работы дома, то особой нужды в расчетах расхода нет. Планирование объемов расходуемых материалов имеет большое значение при работе с большими проектами. Для особо крупных производств ошибка даже в 1% может привести к серьезным финансовым потерям. При правильном подходе и внимательной настройке оборудования, можно сэкономить до 30% материала. Поэтому очень важно правильно рассчитывать будущий расход и необходимое количество материалов.

Планирование объемов расходуемых материалов имеет большое значение при работе с большими проектами. Для особо крупных производств ошибка даже в 1% может привести к серьезным финансовым потерям. При правильном подходе и внимательной настройке оборудования, можно сэкономить до 30% материала. Поэтому очень важно правильно рассчитывать будущий расход и необходимое количество материалов.

Как рассчитать расход электродов на 1 тонну металлоконструкций: формула, алгоритм, особенности

Время на чтение: 3 мин

787

Эффективность работы сварщика зависит не только от правильного подбора расходников, но и от расчета необходимого их количества.

Просчитывается это с учетом модели самих сварочных стержней, а также с учетом свойств свариваемого металла.

Мы подскажем вам, как правильно вычислить нужное количество расходных материалов для сварочных работ и предоставим нужные для этого формулы и таблицы.

Содержание статьиПоказать

- От чего зависит расход материалов

- Рассчитываем расход электродов

- Экономим расходники

- Особенности сваривания различных деталей

- В заключение

От чего зависит расход материалов

Инструкция для чайников” src=”https://www.youtube.com/embed/qPsr5CkQgWk?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>Факторов, влияющих на расход электродов для дуговой сварки – множество, вплоть до усталости сварщика. Основные факторы – используемое оборудование, толщина свариваемых деталей, марка и диаметр сварочного стержня, режим сварки.

Многое, конечно, зависит и от профессиональной подготовки сварщика.

Очень важно подобрать правильную марку электрода, в зависимости от типа и толщины свариваемого металла, и правильно выставить параметры сварки на аппарате.

Для точного просчета необходимого количества расходников надо знать некоторые детали. Необходимо предварительно просчитать массу наплавленного металла. Обычно это не более 2% от общей массы детали.

Рассчитывается расход электродов по формуле, мы предоставим ее вам дальше. Также необходимо измерить параметры шва (длину, ширину и необходимое их количество).

Под рукой необходимо иметь информацию о нормах расходования, которая показывает, сколько металла будет наплавлено на один метр шва.

Эта информация содержится в нормативных документах в табличной форме. Данные эти отличаются в зависимости от марки электрода. Рассчитываются они двумя методами – физическим и теоретическим.

Затем результаты сравниваются, и вычисляется погрешность. Об этом мы также расскажем далее.

Еще один фактор, влияющий на расходование сварочных стержней – тип шва, от него зависит масса наплавленного металла. Вот таблица основных параметров:

Рассчитываем расход электродов

Вот формула для расчета расхода электродов при сварке различных деталей, в частности, труб:

Н=М x К, где М – общая масса металла, а К – коэффициент, который мы можем найти в справочных таблицах, таких как эта.

Начинаем мы всегда с расчета массы металла. Здесь мы можем обойтись без нормативных источников, достаточно знать параметры шва и проволоки.

Замеряем шов и считаем, используя формулу G = F x L x M. Здесь F – общая площадь поперечного сечения, L – длина шва, М – масса проволоки.

Используя две эти формулы, мы можем достаточно точно вычислить необходимое количество электродов на одну тонну металла. Из-за того, что погрешность существует при любом расчете, рекомендуется сделать пробный замер, наложив шов на тестовый образец.

По мере приобретения необходимого опыта, ваши замеры будут все точнее и точнее. Представляем вашему вниманию таблицы с нормами расходования электродов для одного метра шва и одного стыка трубы.

Экономим расходники

Опытные сварщики знакомы с секретами, которые позволяют сократить расход электродов. Здесь важно, чтобы наша экономия никак не повлияла на качество работы.

Вот эти советы профессионалов:

- Использование полуавтоматического сварочного оборудования позволяет снизить расходование электродов на 5-10 % в сравнении с методом ручной сварки;

- Правильно выставленный на аппарате режим сварки также поможет нам контролировать расходование материалов.

Установленные вами параметры, такие как сила тока и напряжение, должны соответствовать типу электродов и толщине свариваемого металла. Не превышайте необходимые значения, особенно, если вы используете тонкие стержни, это заметно увеличит их расход. Не забывайте проверять настройки аппарата при смене электродов.

Установленные вами параметры, такие как сила тока и напряжение, должны соответствовать типу электродов и толщине свариваемого металла. Не превышайте необходимые значения, особенно, если вы используете тонкие стержни, это заметно увеличит их расход. Не забывайте проверять настройки аппарата при смене электродов. - Необходимо научиться правильно выбирать положение для сваривания. Это умение приходит с опытом, а для новичков есть достаточное количество справочного материала.

Эти советы помогут вам снизить расход материалов, не рискуя при этом ухудшить результат работы. Результат будет зависеть от вашего опыта, а не от количества используемых расходных материалов.

Особенности сваривания различных деталей

Еще одна характеристика свариваемых деталей, способная повлиять на расход – их форма. Нормы для деталей специфической формы, например труб, отличаются от норм для сваривания обычных листов металла.

Полную информацию о таких нормах необходимо искать в нормативных документах.

Их надо обязательно изучить, чтобы иметь представление об общих отличиях.

Не всегда удается выполнить нормы расхода, зачастую условия, в которых производятся сварочные работы, не позволяют выполнить все нормативные условия, но необходимо стараться максимально приблизиться к необходимым показателям.

В заключение

Мы рассказали вам основные правила расчета, теперь дело за вами. Обязательно изучите все необходимые нормативные документы, несмотря на их большое количество, это будет вам полезно. Новичкам советуем поискать в сети справочные материалы.

Также в интернете вы можете найти калькулятор расчета расхода электродов. На начальном этапе он может быть вам очень полезен.

В дальнейшем вы научитесь делать необходимые вычисления самостоятельно. Желаем вам успехов в работе!

Желаем вам успехов в работе!

Нормы расхода электродов – Таблица 5 из ВСН 452-84

Темы: Нормы расхода материалов ВСН-452-84 в строительстве, Сварные соединения, Сварные швы.

Соединения C18 вертикальных стыков трубопроводов сo скосом кромок нa съемной подкладке.

Таблица 05. Норма расхода электродов нa 1 стык.

| Размеры трубы, мм | ll | Масса наплавленного металла, кг | | | Электроды пo группам, кг | ll | Код стрoки | ||||||||

| ll | | | I I | I I I | | | I V | l | V | | | V I | ll | ||||

| 45 ´ 3 | ll | 0,027 | | | 0,06 | l | 0,054 | | | 0,058 | l | 0,061 | | | 0,064 | ll | 1 |

| 45 ´ 4 | ll | 0,034 | | | 0,062 | l | 0,066 | | | 0,07 | l | 0,074 | | | 0,079 | ll | 2 |

| 57 ´ 3 | ll | 0,035 | | | 0,064 | l | 0,069 | | | 0,073 | l | 0,077 | | | 0,082 | ll | 3 |

| 57 ´ 4 | ll | 0,044 | | | 0,079 | l | 0,085 | | | 0,09 | l | 0,095 | | | 0,1 | ll | 4 |

| 76 ´ 5 | ll | 0,077 | | | 0,14 | l | 0,149 | | | 0,158 | l | 0,168 | | | 0,177 | ll | 5 |

| 89 ´ 6 | ll | 0,13 | | | 0,235 | l | 0,251 | | | 0,266 | l | 0,282 | | | 0,298 | ll | 6 |

| 108 ´ 6 | ll | 0,158 | | | 0,287 | l | 0,306 | | | 0,325 | l | 0,344 | | | 0,363 | ll | 7 |

| 133 ´ 6 | ll | 0,195 | | | 0,354 | l | 0,377 | | | 0,401 | l | 0,425 | | | 0,448 | ll | 8 |

| 133 ´ 8 | ll | 0,268 | | | 0,483 | l | 0,516 | | | 0,548 | l | 0,58 | | | 0,613 | ll | 9 |

| 159 ´ 6 | ll | 0,234 | | | 0,424 | l | 0,453 | | | 0,481 | l | 0,509 | | | 0,537 | ll | 10 |

| 159 ´ 8 | ll | 0,32 | | | 0,58 | l | 0,619 | | | 0,658 | l | 0,697 | | | 0,735 | ll | 11 |

| 219 ´ 6 | ll | 0,323 | | | 0,586 | l | 0,625 | | | 0,664 | l | 0,703 | | | 0,742 | ll | 12 |

| 219 ´ 8 | ll | 0,442 | | | 0,803 | l | 0,856 | | | 0,91 | l | 0,963 | | | 1,017 | ll | 13 |

| 219 ´ 10 | ll | 0,599 | | | 1,088 | l | 1,16 | | | 1,233 | l | 1,305 | | | 1,376 | ll | 14 |

| 219 ´ 12 | ll | 0,787 | | | 1,428 | l | 1,523 | | | 1,619 | l | 1,714 | | | 1,809 | ll | 15 |

| 273 ´ 8 | ll | 0,553 | | | 1,003 | l | 1,071 | | | 1,138 | l | 1,205 | | | 1,272 | ll | 16 |

| 273 ´ 10 | ll | 0,75 | | | 1,361 | l | 1,452 | | | 1,542 | l | 1,633 | | | 1,724 | ll | 17 |

| 273 ´ 12 | ll | 0,985 | | | 1,788 | l | 1,907 | | | 2,026 | l | 2,145 | | | 2,265 | ll | 16 |

| 273 ´ 15 | ll | 1,592 | | | 2,89 | l | 3,082 | | | 3,275 | l | 3,467 | | | 3,66 | ll | 19 |

| 325 ´ 8 | ll | 0,659 | | | 1,196 | l | 1,276 | | | 1,357 | l | 1,436 | | | 1,516 | ll | 20 |

| 325 ´ 10 | ll | 0,894 | | | 1,623 | l | 1,731 | | | 1,839 | l | 1,947 | | | 2,055 | ll | 21 |

| 325 ´ 12 | ll | 1,175 | | | 2,133 | l | 2,275 | | | 2,417 | l | 2,559 | | | 2,701 | ll | 22 |

| 325 ´ 15 | ll | 1,902 | | | 3,453 | l | 3,683 | | | 3,913 | l | 4,144 | | | 4,374 | ll | 23 |

| 377 ´ 8 | ll | 0,765 | | | 1,389 | l | 1,482 | | | 1,576 | l | 1,667 | | | 1,76 | ll | 24 |

| 377 ´ 10 | ll | 1,039 | | | 1,885 | l | 2,01 | | | 2,136 | l | 2,261 | | | 2,387 | ll | 25 |

| 377 ´ 12 | ll | 1,365 | | | 2,478 | l | 2,643 | | | 2,808 | l | 2,973 | | | 3,138 | ll | 26 |

| 377 ´ 15 | ll | 2,211 | | | 4,013 | l | 4,281 | | | 4,548 | l | 4,816 | | | 5,083 | ll | 27 |

| 426 ´ 10 | ll | 1,175 | | | 2,132 | l | 2,274 | | | 2,416 | l | 2,558 | | | 2,7 | ll | 28 |

| 426 ´ 12 | ll | 1,545 | | | 2,804 | l | 2,99 | | | 3,177 | l | 3,364 | | | 3,551 | ll | 29 |

| 426 ´ 16 | ll | 2,759 | | | 4,991 | l | 5,324 | | | 5,655 | l | 5,988 | | | 6,321 | ll | 30 |

| 465 ´ 18 | ll | 3,598 | | | 6,531 | l | 6,966 | | | 7,401 | l | 7,836 | | | 8,271 | ll | 31 |

Другие страницы по теме:

- Нормы расхода топлива (Украина).

- Таблица 2 – нормы расхода электродов на 1 метр сварочного шва.

- Таблица 3 – норма электродов на 1 стык труб (С18 -соединения вертикальных стыков трубопроводов).

- Таблица 4 – норма электродов на 1 метр шва

- Таблица 6 – нормы расхода на 1 метр шва (С5 – Соединения вертикальных стыков трубопроводов).

- Таблица 7 – нормы расхода на 1 стык (С5 – Соединения вертикальных стыков трубопроводов).

- Таблица 8 – нормы расхода электродов на 1 метр шва (С10 – Соединения горизонтальных стыков трубопроводов).

- < Нормы расхода электродов – Таблица 6 из ВСН 452-84

- Нормы расхода электродов – Таблица 4 из ВСН 452-84 >

, что это такое и как ее рассчитать

Надбавка на сплав (АС) – это надбавка к цене, которую производители стали добавляют к базовой цене на изделия из нержавеющей стали (см. рисунок ниже). Он отражает ценность легирующих элементов, присутствующих в этих продуктах.

НАБОР НА СПЛАВ

Наценка на сплав основана на уровне цен на следующие элементы, присутствующие в нержавеющей стали: никель, хром, молибден, марганец и железо (последние два оказывают меньшее влияние на цену).

ДОПОЛНИТЕЛЬНЫЕ ПРИНАДЛЕЖНОСТИ

Компонент «дополнительные услуги» включает расходы на нестандартные размеры, толщину, услуги, упаковку и другие нестандартные расходы.

БАЗОВАЯ ЦЕНА

Базовая цена учитывает затраты на рабочую силу, стоимость оборудования, рыночные тенденции и т. д. Заводы часто договариваются о базовой цене с клиентами независимо от надбавок на сплавы.

Все компоненты цены включают наценку

Поскольку количество легирующих элементов варьируется в зависимости от материалов из нержавеющей стали, сталелитейные заводы рассчитывают отдельную надбавку на сплав для каждой марки. Кроме того, существует различие между типами продуктов. В следующей таблице приведен пример:

Кроме того, существует различие между типами продуктов. В следующей таблице приведен пример:

| Доплаты за сплавы: август 2019 г. | ||||||

| Цены в евро за тонну Источник: Outokumpu | ||||||

| Классы | Типы изделий | |||||

| ЕН | АСТМ | Плоские изделия | Заготовки | Катанка | Горячекатаные прутки | Холоднотянутые прутки |

| 1.4301 | 304 | 1382 | 1335 | 1433 | 1469 | 1651 |

1. 4307 4307 | 304л | 1382 | 1335 | 1433 | 1469 | 1651 |

| 1.4401 | 316 | 2123 | 2119 | 2274 | 2331 | 2620 |

| 1.4404 | 316л | 2123 | 2119 | 2274 | 2331 | 2620 |

| 1.4571 | 316Ти | 2150 | 2146 | 2302 | 2361 | 2653 |

| 1.4305 | 303 | 1382 | 1335 | 1433 | 1469 | 1651 |

Производители нержавеющей стали обычно ежемесячно устанавливают цены на надбавки на сплавы и предоставляют их своим клиентам за несколько дней до конца месяца, предшествующего месяцу, в котором действуют надбавки на сплавы (например, они публикуют доплаты за август 29-й июля). Некоторые заводы также ежедневно публикуют надбавки и позволяют клиентам решать, устанавливать ли надбавку на сплав на дату заказа или на любую другую дату между заказом и доставкой. Это обеспечивает более точную текущую стоимость сплавов и дает покупателям больше возможностей для выбора стратегии покупки.

Некоторые заводы также ежедневно публикуют надбавки и позволяют клиентам решать, устанавливать ли надбавку на сплав на дату заказа или на любую другую дату между заказом и доставкой. Это обеспечивает более точную текущую стоимость сплавов и дает покупателям больше возможностей для выбора стратегии покупки.

Использование надбавки из сплава является обычной практикой в Европе. В других регионах заводы обычно не взимают отдельную надбавку на сплав, а учитывают стоимость легирующих элементов как часть окончательной цены.

Следующие параграфы будут посвящены исключительно европейскому рынку.

Происхождение и назначение надбавки за сплав

Для производства нержавеющей стали производителям необходимо закупать различные сплавы на рудниках. Некоторые из этих сырьевых материалов дороже, чем другие. В частности, никель, хром и молибден оказывают большое влияние на общую стоимость производства нержавеющей стали.

Кроме того, цены на эти сплавы могут быть очень изменчивыми, что заставляет производителей нержавеющей стали соответствующим образом корректировать свои цены. Чтобы предотвратить частые изменения цен или необходимость заключать новые ценовые соглашения с клиентами несколько раз в год, европейские производители начали применять переменную ежемесячную надбавку, которая зависела исключительно от уровня цен на используемые элементы из сплава. Надбавка за сплав будет меняться ежемесячно, а заводы смогут договариваться с покупателями о базовой цене на более длительные периоды времени. Таким образом, производители смогли справиться с колебаниями цен на сплавы, компенсируя их за счет корректировки цен сверх базовой цены.

Чтобы предотвратить частые изменения цен или необходимость заключать новые ценовые соглашения с клиентами несколько раз в год, европейские производители начали применять переменную ежемесячную надбавку, которая зависела исключительно от уровня цен на используемые элементы из сплава. Надбавка за сплав будет меняться ежемесячно, а заводы смогут договариваться с покупателями о базовой цене на более длительные периоды времени. Таким образом, производители смогли справиться с колебаниями цен на сплавы, компенсируя их за счет корректировки цен сверх базовой цены.

Влияние органов картеля на расчет надбавки на сплав

Высокая концентрация производителей нержавеющей стали на рынке всегда привлекала пристальное внимание органов картеля. Ценовые соглашения в этом секторе запрещены, что блокирует надбавку за стандартный сплав для всех производителей стали. В 2006 году власти европейских картелей оштрафовали различные заводы по производству нержавеющей стали за то, что они коллективно установили цены на надбавки на сплав в середине 90-х годов. В соответствующем отчете приводятся подробности нарушения и проливается некоторый свет на то, как заводы рассчитывали надбавки на сплавы в те годы (см. вставку 1).

В соответствующем отчете приводятся подробности нарушения и проливается некоторый свет на то, как заводы рассчитывали надбавки на сплавы в те годы (см. вставку 1).

ВСТАВКА 1: Выдержка из решения суда первой инстанции (Первая палата) от 13 декабря 2001 г.

«Когда в сентябре 1993 года цены на никель начали расти, прибыль производителей значительно сократилась. Чтобы исправить это, производители листового проката из нержавеющей стали согласились на согласованное повышение цен путем изменения параметров расчета надбавки на сплав. С этой целью они решили применять с 1 февраля 1994 года надбавку к сплаву, основанную на методе, использовавшемся в последний раз в 19 году.91, взяв за ориентир для всех производителей цены сентября 1993 года, когда цена на никель достигла своего исторического минимума. Таким образом, производители рассчитывали размер надбавки на сплав в данном месяце (М) следующим образом: они рассчитывали среднюю цену на никель, хром и молибден за два месяца, предшествующих месяцу, предшествующему месяцу расчета (например, в июне и июль на сентябрь).

Затем они сравнивают полученные таким образом значения с эталонными значениями (или триггерными значениями) с 19 февраля.94, а именно: 3 750 ЭКЮ за тонну никеля, 5 532 ЭКЮ за тонну молибдена и 777 ЭКЮ за тонну хрома. В соответствии с этой системой, если разница между средними ценами и эталонными значениями положительна, к базовой цене рассматриваемой стали в месяц М добавляется надбавка к цене. Если она отрицательна, надбавка не применяется. Суммы, отражающие положительную разницу, умножаются на процентное содержание каждого сплава в рассматриваемой стали. Соглашение между производителями нержавеющей стали привело к виртуальному удвоению цен на нержавеющую сталь в период с 19 января по 19 января.94 и март 1995 года».

Расчет надбавки на сплав

В настоящее время каждый завод использует собственную формулу для расчета надбавки на сплав. Эти формулы не являются общедоступными, что затрудняет определение точных расчетов, используемых в настоящее время. Тем не менее, фундаментальный подход остается общим для всех.

Тем не менее, фундаментальный подход остается общим для всех.

Упрощенный расчет надбавки к сплаву:

Заводы начинают с расчета среднего значения для каждого соответствующего элемента сплава, присутствующего в нержавеющих сталях, за определенный период времени. Соответствующими сплавами являются никель, хром и молибден. Марганец и железо намного дешевле и поэтому в расчетах пренебрежимо малы. Завод рассчитывает среднее значение соответствующих сплавов за определенный период (обычно 1 месяц) до даты расчета. Некоторые заводы даже рассчитывают средние значения на ежедневной основе, чтобы обеспечить ежедневные надбавки к ценам на сплавы. Средняя стоимость никеля и молибдена зависит от цен на акции на Лондонской бирже металлов (LME). Этому есть две причины: (1) шахты используют LME в качестве индикатора при продаже сплавов производителям стали и (2) LME позволяет производителям стали рассчитывать стоимость элементов в любое время с полной прозрачностью. Поскольку хром не котируется на ЛБМ, средняя стоимость этого сплава зависит главным образом от цен, которые завод договаривает с рудниками (обычно ежеквартально).

Некоторые заводы вычитают из среднего значения каждого сплава соответствующее постоянное эталонное значение. Этот подход аналогичен тому, который использовали мельницы в 90-х годах (см. вставку 1).

Поскольку цены на акции на LME указаны в долларах США, средние значения, рассчитанные заводами, также указаны в долларах США, что означает, что они должны быть конвертированы в целевую валюту клиента (например, евро). Таким образом, обменный курс играет важную роль в окончательной цене надбавки к сплаву.

Миллс затем умножает результаты на среднюю долю соответствующих сплавов в материале. Средние пропорции зависят от сорта и могут немного меняться от завода к заводу в зависимости от их производственных процессов. Фактически производители могут свободно устанавливать свои пропорции, единственным ограничением являются европейские стандарты, которые определяют пороговые значения сплавов для определенной марки. Например, согласно EN 10088-3, марка 1.4301 должна иметь 17. 50-190,50 % хрома (Cr) и 8,00–10,50 % никеля (Ni). Чтобы снизить производственные затраты, реальное количество никеля обычно находится в нижней части этих диапазонов. Однако процент, выбранный для расчета надбавки к сплаву, может быть немного выше.

50-190,50 % хрома (Cr) и 8,00–10,50 % никеля (Ni). Чтобы снизить производственные затраты, реальное количество никеля обычно находится в нижней части этих диапазонов. Однако процент, выбранный для расчета надбавки к сплаву, может быть немного выше.

Указывает стоимость сплавов для определенного класса.

Наконец, фабрики рассчитывают различные уровни надбавок для нескольких продуктов в зависимости от их коэффициента выхода (отношение количества выходного материала к входному материалу во время производства). Чем больше материала (и, следовательно, количества сплава) требуется для производства определенного количества конечного продукта, тем выше надбавка за сплав.

Поскольку на каждом этапе производства образуются обрезки и лом, надбавка к сплаву обычно увеличивается с увеличением количества преобразований, необходимых для производства конечного продукта. Например, холоднотянутые шестигранные прутки требуют больше производственных операций, чем горячекатаные круглые прутки (заготовки или плиты прокатываются в горячем состоянии в предварительно сформированные профили, которые, в свою очередь, подвергаются холодной вытяжке для достижения жестких допусков конечного продукта) и, следовательно, имеют более высокую производительность. надбавка за сплав той же марки стали.

надбавка за сплав той же марки стали.

Заводы обычно различают следующие семейства продуктов:

- Плоский прокат

- Сортовой прокат

- Полуфабрикаты/заготовки

- Катанка

- Горячекатаные прутки

- Холоднотянутые прутки

- Трубчатые изделия

- Трубы сварные

- Бесшовные трубы

Короче говоря, существуют различные надбавки на сплавы для каждого сорта и группы продуктов, причем их значения в значительной степени зависят от состава сплава материала, коэффициента текучести продукта и обменного курса.

Пожалуйста, имейте в виду, что заводы, вероятно, используют дополнительные переменные в своих формулах и по-разному определяют периоды, средние значения сплавов, возможные эталонные значения, взвешивание сплавов и коэффициенты текучести.

DC Электрическая дуга печь – ISPATGURU

DC Электрическая дуга печь

- Satyendra

- 15 мая 2013 ARCASE 9029.

ARCASE ARCASE 9029. ARCASE 9029. ARCASE . , электрод, огнеупоры,

ARCASE ARCASE 9029. ARCASE 9029. ARCASE . , электрод, огнеупоры,

Дуговая печь постоянного тока

Дуговая печь постоянного тока (ЭДП) представляет собой печь для первичной выплавки стали, которая представляет собой другую концепцию в конструкции дуговых печей. ДСП постоянного тока имеет только один электрод, который действует как катод, и ток течет от этого графитового электрода к аноду, установленному в нижней части печи. Одиночный графитовый электрод использует высокоэффективную теплопередачу дуги, генерируемой между графитовым верхним электродом и анодом, обеспечиваемой загрузкой печи. Типичный вид ЭДП постоянного тока показан на рис. 1.

Рис. 1 Типичный вид ЭДП постоянного тока

Дуговая печь с ЭДП постоянного тока обычно состоит из цилиндрической стальной оболочки с огнеупорной футеровкой, с центральным графитовым электродом, расположенным вертикально через отверстие в центре свода. Анодное соединение в горне печи находится в непосредственном контакте со слоем жидкой стали, который покрыт слоем жидкого шлака. Энергия подается с помощью открытой плазменной дуги (рис. 2), которая генерируется между нижним концом катода и верхней поверхностью расплавленного шлака. По крайней мере, центральная часть поверхности шлака открыта. Поскольку печь работает от электричества, можно достичь очень высоких температур (выше 1500°C).

Энергия подается с помощью открытой плазменной дуги (рис. 2), которая генерируется между нижним концом катода и верхней поверхностью расплавленного шлака. По крайней мере, центральная часть поверхности шлака открыта. Поскольку печь работает от электричества, можно достичь очень высоких температур (выше 1500°C).

ДСП постоянного тока является альтернативой ДСП переменного тока (переменного тока). Выход трансформатора UHP (сверхвысокой мощности) преобразуется в постоянный ток с помощью силового выпрямителя, обычно соединенного тиристорами. ДСП постоянного тока, оснащенные управляемыми системами выпрямления высокой мощности, обеспечивают стабильную дугу в любых условиях при максимально возможных номинальных мощностях. Дуга в ДСП постоянного тока представляет собой устойчивую высокоскоростную высокотемпературную струю, движимую электромагнитным ускорением (эффект Меккера) в суженной области вблизи корня дуги на поверхности электрода. Дуга создается взаимодействием между потоком жидкости, тепловым полем и электромагнитными полями. Самосжимающиеся электромагнитные силы поддерживают достаточно когерентную сверхзвуковую струю перегретой плазмы (рис. 2). Реактор постоянного тока используется для дальнейшей стабилизации дуги. Кроме того, поверхность жидкой ванны (или, по крайней мере, часть поверхности в зоне крепления дуги) открыта, т.е. практически не покрыта непрореагировавшим исходным материалом. Принципиальная схема ЭДП постоянного тока показана на рис. 2.

Самосжимающиеся электромагнитные силы поддерживают достаточно когерентную сверхзвуковую струю перегретой плазмы (рис. 2). Реактор постоянного тока используется для дальнейшей стабилизации дуги. Кроме того, поверхность жидкой ванны (или, по крайней мере, часть поверхности в зоне крепления дуги) открыта, т.е. практически не покрыта непрореагировавшим исходным материалом. Принципиальная схема ЭДП постоянного тока показана на рис. 2.

Рис. 2. Принципиальная схема печи постоянного тока

Электродспастная печь постоянного тока имеет несколько уникальных требований по сравнению с печами переменного тока в дополнение к очевидным различиям в электроснабжении. Важными характеристиками электродуговой печи постоянного тока являются (i) прочная и надежная конструкция, (ii) высокая гибкость в отношении шихтовых материалов, (iii) высокая плотность тока и потребляемая мощность, (iv) высокая стабильность дуги, (v) хорошее качество энергии. даже в условиях слабой сети и (vi) независимое управление напряжением и током. Другие характеристики ЭДП постоянного тока по сравнению с ЭДП переменного тока приведены ниже.

Другие характеристики ЭДП постоянного тока по сравнению с ЭДП переменного тока приведены ниже.

- Работа стала более стабильной. Плавление равномерное.

- Снижено потребление электродов из-за правил системы. Расход электрода снижается примерно на треть. Однако существует потребность в уменьшении выкрашивания и растрескивания электродов. Меньший расход электродов позволяет производить низкоуглеродистые плавки.

- Имеет меньший износ футеровки. Расход огнеупора меньше на боковые стенки, но больше на дно. Общая экономия расхода огнеупоров составляет от 15 % до 25 %.

- Имеется конвекционное перемешивание бани.

- Улучшение распределения температуры в ванне. Лучшее распределение температуры приводит к лучшему распределению тепла. Горячие точки на стенке печи в случае AC-EAF отсутствуют.

- Уровень шума значительно ниже (уменьшается со 105 дБ до 85 дБ).

- Затраты на установку выше (примерно на 10–35 % больше).

- Эксплуатационные расходы ниже (примерно на 15–20 % меньше).

- Слабые помехи в сети. Наблюдается резкое снижение эффекта мерцания. Уровень мерцания и частота мерцания уменьшаются вдвое. Потребность в оборудовании для компенсации реактивной мощности намного ниже.

- Снижено потребление энергии. Экономия электроэнергии от 5% до 10%.

- Подовые электроды усложняют дно печи.

- Имеет более низкий уровень выбросов пыли и газа.

Развитие технологии дуговой печи постоянного тока

Принято считать, что дуговая печь постоянного тока является недавней разработкой. Это правильно только в общих чертах. Уже в 1881 г. в Германии и 1885 г. в Швеции были описаны плавильные печи, использовавшие технологию постоянного тока. В этих печах было два подхода к плавке, а именно (i) концепция горящей дуги между графитовым электродом и металлической шихтой, используемая сегодня, и (ii) предложение дуги, горящей между двумя горизонтально расположенными электродами, в данном случае плавление заряд только излучением. Поскольку в то время не было ни быстродействующих и управляемых сильноточных выпрямителей постоянного тока, ни решения проблемы высоких тепловых потерь, дуговая печь постоянного тока не могла быть превращена в осуществимую установку для работы в преобладающих промышленных условиях.

Поскольку в то время не было ни быстродействующих и управляемых сильноточных выпрямителей постоянного тока, ни решения проблемы высоких тепловых потерь, дуговая печь постоянного тока не могла быть превращена в осуществимую установку для работы в преобладающих промышленных условиях.

В начале 1970-х технология постоянного тока была развита до такого уровня, что стало целесообразным использовать эту технологию для дуговых печей. Применение этой технологии позволило создать дуговые печи нового поколения для использования в сталелитейной промышленности, а также в ферросплавной и цветной металлургии. В печи постоянного тока с одним графитовым электродом использовалась высокоэффективная теплопередача дуги, генерируемой между графитовым верхним электродом и анодом, обеспечиваемая загрузкой печи. Успешные заявки в 1980-е и 1990-е годы установили преимущества плавки и плавки печи постоянного тока.

Основные конструктивные особенности

В ЭДП постоянного тока электрическая энергия преобразуется в тепловую в основном за счет дуги, которая устанавливается между концом верхнего электрода и шлаковой ванной. Верх электрода подключен как катод, а проводящая нижняя система подключена как анод.

Верх электрода подключен как катод, а проводящая нижняя система подключена как анод.

Печи постоянного тока имеют только одну мачту электрода и один графитовый электрод. Этот электрод действует как катод. Таким образом, верхняя часть печи менее сложна, и в случае ЭДП постоянного тока требуется меньше компонентов, которые необходимо обслуживать, и в целом требуется меньше компонентов, которые необходимо обслуживать, по сравнению с конструкциями переменного тока. Электрод изнашивается в процессе выплавки стали и подлежит наращиванию новыми отрезками. Электродный рычаг используется для регулировки электрода. Поскольку имеется один электрод, потери графита из-за окисления ниже по сравнению с дуговой печью переменного тока.

Для верхнего электрода предъявляются особые требования к графиту, и для него требуется специальный сорт графита. Особые требования по сравнению с графитом для электрода для AC-EAF: (i) иметь более низкий коэффициент теплового расширения, (ii) иметь более низкое удельное сопротивление электрода, (iii) иметь повышенную поперечную теплопроводность, (iv) иметь более низкий коэффициент теплового расширения и (v) улучшенная однородность и шероховатость. ДСП постоянного тока требует эффективной системы охлаждения в области свода и боковых стенок, чтобы противодействовать воздействию горячего жидкого шлака, находящегося в прямом контакте с огнеупорным материалом, и повышенному тепловому излучению.

ДСП постоянного тока требует эффективной системы охлаждения в области свода и боковых стенок, чтобы противодействовать воздействию горячего жидкого шлака, находящегося в прямом контакте с огнеупорным материалом, и повышенному тепловому излучению.