Расход кислорода и пропана при резке металла на метр: Расчёт расхода газа, Расход газа при Сварке и резке метала, ФОП Ревенко Киев Украина

alexxlab | 29.06.2023 | 0 | Разное

Расход кислорода при резке металла: нормы расхода пропана

Автор admin На чтение 5 мин. Просмотров 38.1k. Опубликовано

Содержание

- Расход кислорода и пропана на резку металла

- Технологии резки металлов

- Нормы расчета горючих газов и окислителя

- Определение норматива расхода газов

- Таблица расхода кислорода при резке труб

- Определение значения допустимого расхода и скорости резания

Расход кислорода и пропана на резку металла

Себестоимость процесса резки металла определяет расход кислорода и пропана, суммируемый с оплатой труда резчика. Причем расход окислителя и топлива зависит от технологии термического разделения металлов.

Поэтому мы начнем нашу статью с описания способов резки и дальше рассмотрим расход кислорода при резки труб.

Технологии резки металлов

На сегодняшний день в промышленности используются три типовых технологии термического разделения металлических заготовок:

- Кислородная

резка.

- Плазменная резка.

- Лазерная резка.

Первая технология – кислородная резка – используется при разделении заготовок из углеродистой и низколегированной стали. Кроме того, кислородным резаком можно подравнять края кромок уже отрезанных заготовок, подготовить зону раздела стыка перед сваркой и «подчистить» поверхность литой детали. Расход рабочих газов, в данном случае, определяется тратой и топлива (горючего газа), и окислителя (кислорода).

Вторая технология – плазменная резка – используется при разделении сталей всех типов (от конструкционных до высоколегированных), цветных металлов и их сплавов. Для плазменного резака нет недоступных материалов – он режет даже самые тугоплавкие металлы.

Причем качество разделочного шва, в данном случае, значительно выше, чем у

конкурирующей технологии. При определении объемов рабочих газов, в

данном случае, важен расход кислорода — при резке металла плазмой за горение

материала отвечает именно окислитель. А сама плазма используется, как

катализатор процесса термического окисления металла.

А сама плазма используется, как

катализатор процесса термического окисления металла.

Третья технология – лазерная резка – используется для разделения тонколистовых заготовок. Соответственно, объемы расходуемых газов, в данном случае, будут существенно меньше, чем у кислородной и плазменной резки, которые рассчитаны на работу с крупными, толстостенными заготовками.

Нормы расчета горючих газов и окислителя

Нормы расхода пропана и кислорода или ацетилена и кислорода или только окислителя рассчитываются следующим образом:

- Норматив расхода топлива или окислителя на погонный метр разреза (H) умножается на длину разделочного шва (L).

- После этого к полученной сумме прибавляют произведение все того же норматива расхода (H) на коэффициент потерь (k), связанных с продувкой и настройкой резака.

В итоге, расход кислорода при сварке (или расход горючего газа) считается по формуле:

P = HL x Hk

Причем коэффициент k принимают равным 1,1 (для

мелкосерийного производства или штучной резки, когда требуется часто включать и

выключать резак) или 1,05 (для крупносерийного производства, когда резак

работает почти без перерывов).

Определение норматива расхода газов

Для точного определения объемов расходуемых газов необходимо определить основу формулы — норму, которой определяется расход газа на погонный метр прорезаемого металла, обозначаемую в формуле литерой «H».

Согласно общим рекомендациям нормированный расход равняется частному от допустимого расхода разделяющего аппарата (p) (кислородного, плазменного или лазерного резака) и скорости резания металла (V).

То есть формула, по которой рассчитывается нормированный расход кислорода на резку металла (Н), а равно и любого другого газа, участвующего в процессе термического разделения, выглядит следующим образом:

Н = р/V

Искомый результат подставляют в первую формулу и получают конкретное значение расходуемого объема.

Таблица расхода кислорода при резке труб

| Труба (наружный диаметр × толщина стенки), мм | Расход кислорода, м3 |

| Ø 14 × 2,0 | 0,00348 |

| Ø 16 × 3,5 | 0,00564 |

| Ø 20 × 2,5 | 0,00566 |

| Ø 32 × 3,0 | 0,0102 |

| Ø 45 × 3,0 | 0,0143 |

| Ø 57 × 6,0 | 0,0344 |

| Ø 76 × 8,0 | 0,0377 |

| Ø 89 × 6,0 | 0,0473 |

| Ø 108 × 6,0 | 0,0574 |

| Ø 114 × 6,0 | 0,0605 |

| Ø 133 × 6,0 | 0,0705 |

| Ø 159 × 8,0 | 0,119 |

| Ø 219 × 12,0 | 0,213 |

| Ø 426 × 10,0 | 0,351 |

| Ø 530 × 10,0 | 0,436 |

Определение значения допустимого расхода и скорости резания

Используемые во второй формуле операнды p (допустимый расход) и V (скорость резания) зависят от множества факторов.

В частности значение допустимого расхода определяется паспортными данными сварочного аппарата. По сути p равно максимальной пропускной способности форсунки резака в рабочем режиме.

А вот скорость резания – V– определяется исходя из глубины шва, ширины режущей струи окислителя или плазмы, типа разделяемого материала и целой серии косвенных параметров.

В итоге, значение допустимого расхода извлекают из паспорта «резака», а скорость резания находят в справочниках, которые содержат специальные таблицы или диаграммы, связывающие все вводные данные.

И согласно справочным данным допустимый расход кислорода равняется 0,6-25 кубическим метрам в час. А максимальная скорость резания – 5-420 м/час. Причем для лазерной резки характерен минимальный расход (0,6 м3/час) и максимальная скорость (420 м/час): ведь такой резак разделит только 20-миллиметровую заготовку.

А вот плазменный резак «сжигает» до 25 м3/час кислорода и 1,2 м3/час

ацетилена. При этом он разделяет даже 30-сантиметровые заготовки, делая разрез

на скорости в 5 метров в час.

При этом он разделяет даже 30-сантиметровые заготовки, делая разрез

на скорости в 5 метров в час.

Словом, в таких расчетах все относительно: чем больше скорость, тем меньше глубина и чем больше расход, тем меньше скорость.

Резка металла

Сколько баллонов кислорода нужно на резку данного объема металла? Данный вопрос является основополагающим, как при вычислении общих затрат в течение трудового процесса, так и при вычислении себестоимости изготовления детали и производства определённых видов работ. Так как кислород является топливом для резки детали, то норма расхода кислорода на резку металла приобретает ключевое значение, наряду с расходом электроэнергии. Существует несколько способов термического разделения металлов, которые подразделяются в зависимости от способа и вида используемого топлива. Поэтому наряду с кислородной резкой металлов мы в данной статье обратим внимание и на другие способы резки металлических конструкций. Итак, приступим.

Поэтому наряду с кислородной резкой металлов мы в данной статье обратим внимание и на другие способы резки металлических конструкций. Итак, приступим.Разновидности термической резки металла.

Рассмотрим три основных способа терморезки. Первый по распространению тип – это кислородно-автогенная резка. Область применения – раскрой листового и сортового углеродистого, низколегированного металлопроката, обрезка лишних выступов и кромок, которые образовались во время литья, подготовка деталей под сварку, разделка металлолома и прочее. Данный способ не применяется для разделения нержавеющих высоколегированных сталей, цветных металлов и чугуна.

Следующий тип – это плазменно-дуговая резка. Область применения – это также раскрой, но в данном случае низко- и высоколегированных сталей, а также алюминия, меди и их сплавов.

И последний тип, который мы рассмотрим в данной статье – это лазерная резка, которая является одним из инновационных методов резки металлов. Этот способ значительно расширяет область применения газовой резки и, благодаря этому, можно эффективно разделять тонколистный прокат, специальный профильный прокат, тонкостенные трубы, как из металлических, так и не из металлических деталей. Расход газового топлива в различных способах (кислород, ацетилен, пропан) на разделение определяется по специализированным таблицам в зависимости от режима резки, а также от толщины разрезаемого металла.

Этот способ значительно расширяет область применения газовой резки и, благодаря этому, можно эффективно разделять тонколистный прокат, специальный профильный прокат, тонкостенные трубы, как из металлических, так и не из металлических деталей. Расход газового топлива в различных способах (кислород, ацетилен, пропан) на разделение определяется по специализированным таблицам в зависимости от режима резки, а также от толщины разрезаемого металла.

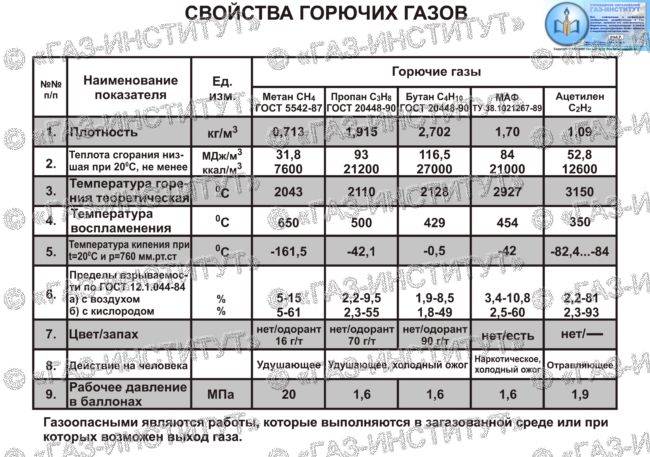

При вышеупомянутых типах резки по видам топлива номинируется расход газов, которые используются для разогрева разрезаемой конструкции, для резки, а также для образования плазмы. Повторим, что к таким относятся: кислород, газы-заменители (пропан- бутан, природный газ и др.), ацетилен, а также азот. Кроме этих газов, используются водород и аргон, но их область и популярность применения не значительна, поэтому включать в содержание статьи мы их не будем.

Во время работы с плазменно-дуговым прибором важно заранее планировать количество сменных специальных электродов (катодов), с циркониевыми или гафниевыми вставками.

Расход газов на резку металла: нормы.

Расхода кислорода на резку металла, как и расход других газов, рассчитывается по специальной формуле:

Рдет = HL + HКh

И в этом уравнении Н – это нормативы расхода во время рабочего процесса, кубический метр газа на метр реза. L – величина разреза или вырезаемой детали, метр. Kh – это коэффициент, который учитывает множество особенностей рабочего процесса: расход газа на начальном этапе резке, продувка и регулировка, зажигание плазменной дуги, на прогрев металла, и, как правило, он равняется 1.1 при единичном производстве, или 1.05 – при промышленном производстве.

Норма расхода кислорода на резку металла и прочих газов (Н, кубический метр на один метр разреза) во время разделения в зависимости от мощностей оборудования и режима резки, высчитывается по следующей формуле:

H = Р/V

Где Р – это допустимый расход газов, который указан в технических характеристиках используемого оборудования, метр кубический на час, а V – это скорость разделения метр на час.

Основные значения газового расхода по различным диапазонам скорости резки для некоторых типов оборудования, которые можно применять для расчётов крупного масштаба в промышленном производстве, приведены в следующей таблице.

Руководство по кислородно-топливной резке

Кислород широко распространен в природе. Он составляет 21% воздуха, которым мы дышим. Резка кислородным топливом — это использование газообразного кислорода в сочетании с другими горючими газами для плавления и резки стали. Когда в пламя ацетилена, пропана или других углеводородов добавляется чистый кислород, температура пламени сильно повышается. Этот эффект кислородного топлива можно использовать для нагрева, плавления и резки стали. Углеводородные газы, смешанные с кислородом, часто называют кислородным топливом. В этой статье речь пойдет о резке кислородным топливом, о том, как она работает, о типах оборудования, а также об отраслях и областях применения, в которых она используется.

Что такое кислородно-топливная резка

Кислородно-топливная резка — это использование горючих газов, смешанных с кислородом, для плавления и резки стали. Он используется для резки низкоуглеродистой стали, инициируя химическую реакцию в материале при его плавлении. Топливные газы, смешанные с кислородом, нагревают сталь до температуры воспламенения с помощью пламени горелки. Затем на поверхность подается поток кислорода под высоким давлением, который образует оксид железа в реакции с полурасплавленной сталью. Этот материал горит и уносится потоком кислорода. На рис. 1 показан пример газокислородной резки:

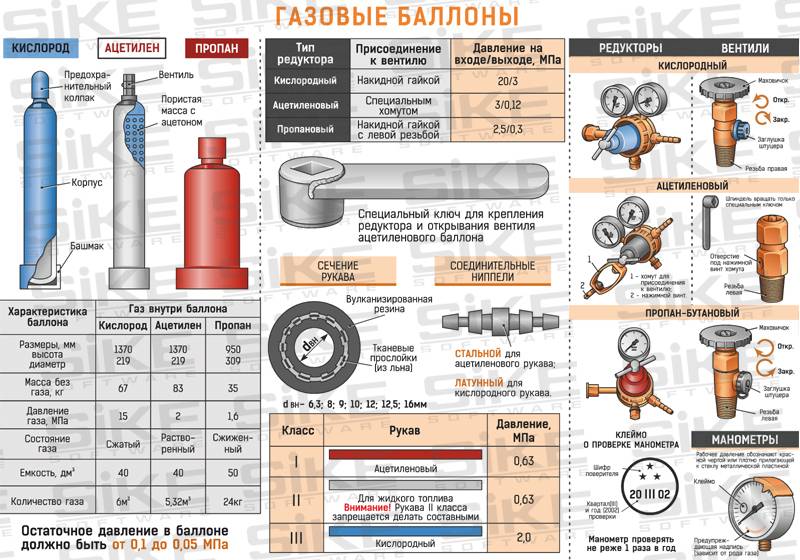

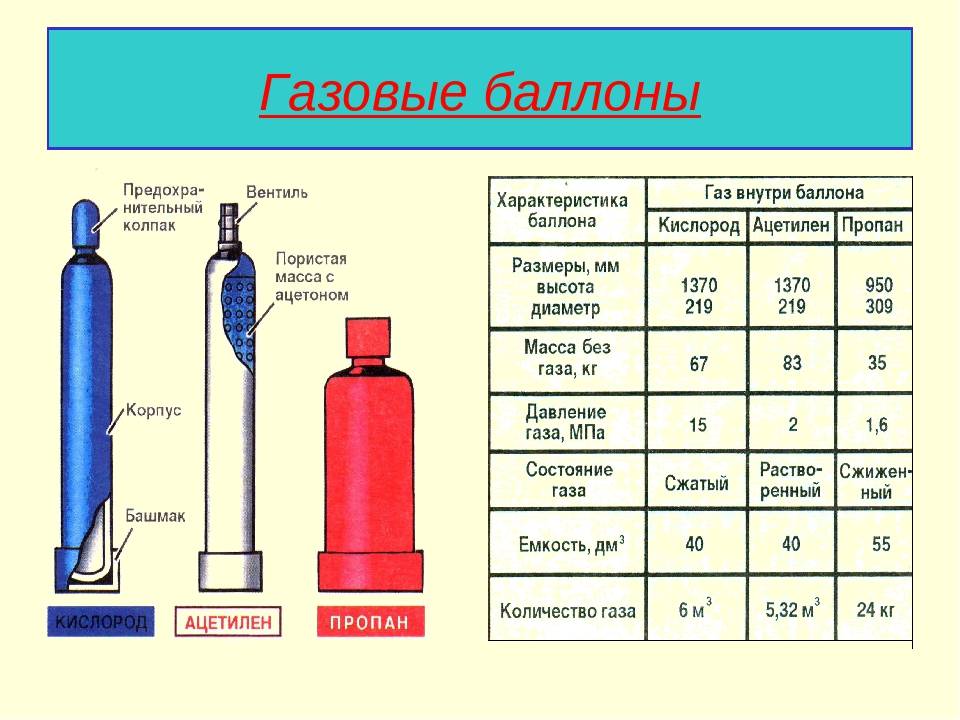

Толстые стальные профили можно быстро и легко разрезать с помощью кислородной резки. Он используется в производстве стали, металлообрабатывающих цехах, строительстве и судостроении. Есть несколько различных газов, которые можно использовать в сочетании с кислородом. Ацетилен, пропан, MAPP (метилацетилен-пропадиен) и природный газ являются наиболее распространенными видами кислородного топлива.

Как работает кислородно-топливная резка?

Работа кислородно-топливной резки заключается в воспламенении топлива и кислорода и контакте пламени с разрезаемым материалом. Горячая температура доводит материал вдоль линии реза до температуры «возгорания» (или воспламенения), и он начинает светиться красным. Для углеродистой стали эта температура составляет от 700 до 9°С.00°С. Когда поток кислорода направляется на раскаленный материал, происходит химическая реакция и образуется оксид железа. Этот расплавленный материал затем сдувается кислородом под высоким давлением.

Для резки кислородным топливом необходимы несколько элементов, в том числе:

- Кислород : Требуется газовый баллон с чистым кислородом. Наиболее распространенный уровень чистоты кислорода, используемый для резки кислородного топлива, составляет 99,5%.

- Топливный газ : Ацетилен является наиболее часто используемым топливным газом. Обычно его хранят в баллонах со сжатым газом.

Несколько баллонов можно хранить и перевозить вместе на тележке.

Несколько баллонов можно хранить и перевозить вместе на тележке. - Соединительные трубы : Кислород и топливо подсоединяются к резаку отдельными трубами и обычно смешиваются на выходе из резака.

- Резак : Резак подключается к кислородной и топливной линиям и проходит над разрезаемым материалом. Пламя зажигается на кончике факела.

- Клапаны газового регулятора : Регулятор — это клапан, который регулирует поток газа из цилиндров и смесь кислорода и топлива. И газовые баллоны, и горелка имеют клапаны регулятора давления. Они могут управляться вручную или автоматически, в зависимости от машины.

- Зажигание : Чтобы зажечь пламя на конце горелки, необходим контролируемый источник зажигания. Кремневая зажигалка или электронная искра часто используются для зажигания пламени.

- Защитное оборудование : Защитные очки, такие как затемненные очки, защитные очки или сварочные маски, необходимо носить при работе с кислородной горелкой.

Пламя производит свет высокой интенсивности, который может привести к необратимому повреждению глаз. При работе с кислородно-топливным резаком также требуются высокотемпературные перчатки, защитная одежда и обувь.

Пламя производит свет высокой интенсивности, который может привести к необратимому повреждению глаз. При работе с кислородно-топливным резаком также требуются высокотемпературные перчатки, защитная одежда и обувь.

Какая машина для кислородной резки самая популярная?

Самые популярные машины для кислородной резки перечислены ниже:

- Acrbro: Arcbro производит ряд машин для кислородной резки в различных ценовых категориях. На начальном уровне Arcboy Scout 2 представляет собой кислородно-топливный резак с осью X-Y. Это недорогая система, используемая в основном для резки по прямой линии. Система проста и быстра в настройке или монтаже, но не очень универсальна с точки зрения форм и контуров, которые она может вырезать. Его можно использовать только на плоском материале.

- Kerf: Станок для резки Kerf RUR представляет собой станок для кислородной резки с ЧПУ, работающий по трем осям (X, Y и Z). С шириной стола от 1,5 до 5 м эта машина подходит для широкого спектра применений, включая производство стальных компонентов, изготовление инструментов и автомобильных компонентов.

Kerf RUR сочетает в себе функции газокислородной и плазменной резки в одной системе. Это делает систему подходящей для более тонких стальных профилей, а также материалов из неуглеродистой стали. Серия RUR — популярная система для малых и средних мастерских и заводов.

Kerf RUR сочетает в себе функции газокислородной и плазменной резки в одной системе. Это делает систему подходящей для более тонких стальных профилей, а также материалов из неуглеродистой стали. Серия RUR — популярная система для малых и средних мастерских и заводов. - Zinser: Zinser производит ряд различных типов станков для резки стали. Обычным применением газокислородной резки является обработка толстых стальных труб и труб. Универсальный труборез Zinser 1304 разработан специально для этой цели. Система может резать стальные трубы диаметром от 50 до 500 мм. Труба зажимается в нужном положении с помощью патрона, а затем вращается в процессе обработки. Стационарная кислородная топливная горелка режет секции или вырезы во время движения трубы. Эта система популярна в строительстве и производстве структурных компонентов.

Ручная резка кислородным топливом (с использованием резака, подключенного к кислородному и топливному бакам) по-прежнему широко используется и является популярным методом резки стали в металлообрабатывающих цехах, на строительных площадках и в судостроении. Это связано с его портативностью и возможностью резать сталь без электричества.

Это связано с его портативностью и возможностью резать сталь без электричества.

Что отличает кислородно-топливную резку от других форм резки?

Кислородная резка отличается от других форм резки своей портативностью и скоростью резки мягкой стали. Он может резать стальные листы толщиной до 12 дюймов (по сравнению с 2 дюймами для лазерной резки и 3 дюймами для шлифовальных станков). Плазменные резаки по производительности аналогичны кислородным резакам и могут обрабатывать сталь той же толщины. Однако резка кислородным топливом происходит примерно в три раза быстрее для толстолистового материала (2 дюйма и более).

При использовании кислородной резки может быть сложно произвести чистые, прямые пропилы, поэтому этот метод часто используется там, где внешний вид кромки реза не важен. Газокислородные резаки очень хорошо режут мягкую и низколегированную сталь, но они ограничены только этими материалами. Лазерные резаки, угловые шлифовальные машины и плазменные резаки можно использовать для различных типов стали, цветных металлов и других материалов.

Какова процедура резки кислородным топливом?

Процедура резки кислородным топливом приведена ниже:

- Подготовка: Закрепите заготовку на месте с помощью зажимов или специального инструмента. Носите соответствующие средства индивидуальной защиты. Откройте регулирующие клапаны на кислородном и режущем топливных баллонах. Затем газы будут поступать к горелке. Откройте клапаны на горелке, чтобы газы выходили из наконечника горелки. Подожгите пламя кремневой зажигалкой или автоматической электронной искрой. Отрегулируйте газовую смесь, чтобы обеспечить форму и длину пламени, необходимые для применения и материала.

- Предварительный нагрев: Нагрейте материал до температуры воспламенения и засветите красным перед началом резки. Увеличьте температуру материала, близкую к температуре его воспламенения, пропуская пламя над материалом вдоль линии разреза в течение нескольких секунд на дюйм.

- Прокалывание и резка: Держите резак в начальной точке резки, пока материал не начнет светиться красным.

Газовая струя будет сначала прокалывать материал, а затем резать его по мере движения резака по намеченной линии реза. Поддерживая постоянную подачу кислорода, медленно перемещайте резак вдоль линии реза, убедившись, что материал прорезан насквозь. Убедитесь, что под заготовкой есть зазор из-за расплавленного материала оксида железа, который будет капать с кромки реза.

Газовая струя будет сначала прокалывать материал, а затем резать его по мере движения резака по намеченной линии реза. Поддерживая постоянную подачу кислорода, медленно перемещайте резак вдоль линии реза, убедившись, что материал прорезан насквозь. Убедитесь, что под заготовкой есть зазор из-за расплавленного материала оксида железа, который будет капать с кромки реза. - Отделка: Когда резка завершена, перекройте газовые клапаны на горелке. Лучше всего сначала отключить топливный газ, а затем кислород. Затем закройте вентили на бутылках. Эти клапаны могут находиться под автоматическим управлением на оборудовании с ЧПУ. Любой расплавленный оксид железа (или «шлак»), оставшийся на кромке реза, можно стряхнуть молотком или выровнять кромку с помощью угловой шлифовальной машины.

Какой газ используется при кислородно-топливной резке?

Тип газа, используемого при резке кислородным топливом, зависит от разрезаемого материала и его температуры плавления. Топливо, способное генерировать более высокую температуру, необходимо для резки стали с более высокой температурой плавления. Ниже перечислены три наиболее часто используемых газа:

Топливо, способное генерировать более высокую температуру, необходимо для резки стали с более высокой температурой плавления. Ниже перечислены три наиболее часто используемых газа:

- Ацетилен : Ацетилен горит при очень высокой температуре по сравнению с другими видами кислородного топлива. Его максимальная температура пламени составляет 3160°C. При такой высокой температуре пламени он легче всего пробивает материал для резки.

- Пропан : Максимальная температура пламени пропана ниже, чем у ацетилена, и составляет 2828°C. Поскольку температура пламени ниже, для прокалывания разрезаемого материала требуется больше времени. Пропановая горелка может резать так же быстро, как и ацетиленовая, но для этого требуется в 3-4 раза больше топлива.

- MAPP : Газ MAPP представляет собой смесь углеводородов, в основном метилацетилена и пропадиена. Его максимальная температура пламени составляет 2976°C (ниже, чем у ацетилена, но выше, чем у пропана).

MAPP можно использовать при более высоком давлении, чем ацетилен, поэтому он находит применение при подводной резке и сварке.

MAPP можно использовать при более высоком давлении, чем ацетилен, поэтому он находит применение при подводной резке и сварке.

В каких отраслях применима технология кислородно-топливной резки?

Кислородно-топливная резка широко используется в различных отраслях и областях применения, в том числе:

- Производство стали: Многие производители стали используют кислородно-топливную резку, поскольку она очень универсальна. Его можно использовать для многих работ по резке, сварке, нагреву и ремонту, обычно выполняемых в сталелитейных мастерских.

- Строительство и строительство: Резка и регулировка балок, стальных швеллеров и стальных опорных плит обычно используются кислородными резчиками в строительной отрасли.

- Оффшорная энергетика и морское применение: Кислородная резка с помощью газа MAPP может выполняться при очень высоком давлении и обычно используется для резки стали и ремонта под водой на нефтяных платформах и морских энергетических буровых установках.

Судоремонт и другие подводные работы регулярно используют кислородную резку.

Судоремонт и другие подводные работы регулярно используют кислородную резку.

Какие типы материалов подходят для кислородно-топливной резки?

Газокислородная резка подходит для сталей с содержанием углерода 0,04–0,3% (например, малоуглеродистая и мягкая сталь). Чтобы кислородная резка работала, температура плавления материала должна быть ниже, чем температура оксиацетилена без кислородного дутья. Резка кислородным топливом вызывает экзотермическую (с выделением тепла) химическую реакцию на режущей кромке материала с образованием оксида железа или «шлака». Шлак сдувается струей кислорода под высоким давлением для создания разреза. К материалам, которые невозможно разрезать с помощью кислородно-топливного процесса, относятся:

- Неметаллы (например, полимеры и керамика)

- Цветные металлы (например, алюминий, медь, бронза)

- Нержавеющая сталь

- Высокоуглеродистая сталь

Резка с O кислородное топливо быстрее Чем другие виды резки?

Да, резка кислородным топливом выполняется быстрее, чем плазменная резка, шлифовка или лазерная резка толстых стальных профилей. Кислородная резка позволяет резать сталь толщиной 2 дюйма со скоростью около 12 дюймов в минуту. Это примерно в 3 раза быстрее, чем плазменная резка. Это примерно в два раза меньше скорости шлифовальных дисков с алмазным покрытием (но толщина стали некоторых обычных угловых шлифовальных машин ограничена 3 дюймами). Однако лазерная и плазменная резка выполняется быстрее для тонких срезов стали.

Кислородная резка позволяет резать сталь толщиной 2 дюйма со скоростью около 12 дюймов в минуту. Это примерно в 3 раза быстрее, чем плазменная резка. Это примерно в два раза меньше скорости шлифовальных дисков с алмазным покрытием (но толщина стали некоторых обычных угловых шлифовальных машин ограничена 3 дюймами). Однако лазерная и плазменная резка выполняется быстрее для тонких срезов стали.

Высокая ли скорость плавления кислородно-топливной резки?

Да, кислородная резка очень быстро расплавляет заготовку! Он может пробить сталь примерно за 10 секунд. Время прожига — это время, в течение которого горелка находится в контакте с поверхностью материала, прежде чем он пробьет ее насквозь. Кислородная топливная резка позволяет резать сталь толщиной 2 дюйма со скоростью около 12 дюймов в минуту. Материал должен достичь температуры воспламенения (ниже температуры плавления, но раскаленного докрасна), прежде чем вы сможете начать резать. Лучше всего предварительно нагреть вдоль линии реза в течение нескольких секунд, чтобы приблизить материал к температуре воспламенения, прежде чем нажимать переключатель кислорода и начинать резку. Предварительный нагрев разреза сокращает время прожига с 20-120 секунд до менее 10 секунд (в зависимости от толщины стали).

Предварительный нагрев разреза сокращает время прожига с 20-120 секунд до менее 10 секунд (в зависимости от толщины стали).

Высокое ли качество плавильной фракции кислородно-топливной резки?

Нет, кромки реза кислородно-топливной резки некачественные. Резка стали с использованием кислородной резки — очень быстрый процесс, но он не дает очень чистого реза. Кислородная резка использует кислород для плавления и сжигания стали, что запускает химическую реакцию. Горящая сталь создает расплавленный оксид железа, который уносится газообразным кислородом. Оксид железа (также известный как «шлак») образует характерный узор на зубчатой кромке реза. Качество реза можно улучшить за счет предварительного нагрева линии реза для улучшения прожига, использования направляющей, закрепленной вдоль линии реза, и снижения скорости резки. Многие разрезы завершаются с помощью шлифовальной машины для очистки от шлака и выравнивания линии разреза.

Газокислородная резка позволяет резать тонкую сталь, но материал толщиной менее 20 мм может деформироваться, если его тщательно не подогреть. На тонких стальных листах обычно используются другие методы резки, такие как лазерная или плазменная резка, для получения более качественной отделки.

На тонких стальных листах обычно используются другие методы резки, такие как лазерная или плазменная резка, для получения более качественной отделки.

Резюме

В этой статье представлена кислородно-топливная резка, объяснено, что это такое, а также рассмотрены принципы ее работы и области применения этого метода резки. Чтобы узнать больше о кислородной резке, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая резку листов и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Team Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Газокислородная резка очень, очень толстого листа

На нескольких промышленных объектах на этой планете вы увидите длинное пламя, прорезающее гору стали глубиной 10 футов. Он выглядит вулканическим, первобытным, возможно, потусторонним. Это стало возможным благодаря одной из старейших технологий металлообработки: газокислородной резке.

Это стало возможным благодаря одной из старейших технологий металлообработки: газокислородной резке.

Очень толстый лист — это рулевая рубка кислородной резки, и лишь немногие в мире инструменты для резки имеют толщину более 10 футов. Эти промышленные применения являются частью операций по утилизации, и пропилы, которые производит пламя, некрасивы. Но приложение действительно показывает, насколько мощным может быть кислородное пламя — или, точнее, экзотермическая реакция, которую кислородное пламя вызывает в углеродистой стали — при очень большой толщине материала.

Когда топливо и кислород смешиваются и нагревают заготовку до температуры воспламенения, кислород вступает в реакцию с железом в материале, помогая передавать энергию резания через дюймы, а иногда и футы толщины материала. Центральная кислородная струя вступает во владение, и начинается резка. При резке толстолистового металла экзотермическая реакция между струей кислорода и железом в материале действительно является тем, что выполняет резание.

Допустим, вам предстоит работа, требующая резки материала толщиной от 8 до 12 дюймов. Какие вопросы вам нужно задать? Вам не нужно спрашивать: «Может ли кислородная резка сделать это?» Он может.

Вместо этого ваши вопросы должны в первую очередь касаться оптимальной безопасности, а затем эффективности и требуемого качества. Правильно спроектированная система газокислородной резки должна обеспечивать все три качества.

Какой процесс резки лучше всего?

Для материала толщиной 3 дюйма и более ответ обычно довольно прост. Типичные операции лазерной резки обрабатывают материал толщиной примерно от 1 до 1,25 дюйма. Верхний предел плазменной резки составляет от 2 до 3 дюймов

Для стальных листов большой толщины — 4, 6, 8 и даже 10 дюймов — газокислородная резка действительно подходит для дома. Его вертикальное голубое пламя прорезается, образуя перпендикулярный край. Размер наконечника, ширина пропила и (следовательно) расход газа увеличиваются при увеличении толщины материала. Но с правильными настройками скорости и струи кислорода, а также с правильной насадкой и настройкой машины вы не увидите размытия вокруг углов.

Но с правильными настройками скорости и струи кислорода, а также с правильной насадкой и настройкой машины вы не увидите размытия вокруг углов.

Да, гидроабразивной струей можно резать пластины толщиной 8 дюймов. Это может иметь смысл для определенных применений, особенно если материал, измененный в зоне термического влияния разреза, может быть вредным. А иногда гидроабразивная резка, точный процесс, может исключить вторичную шлифовку или фрезерование. Но когда вы достигаете предельной толщины материала — скажем, 8 дюймов и более — струя воды чрезвычайно медленно ползет вдоль пропила. Кислородное пламя может резать со скоростью всего 8 дюймов в минуту (дюйм/мин), а гидроабразивная резка такого экстремального материала может производиться со скоростью 0,1 дюйма/мин или даже медленнее. Есть исключения, но в большинстве случаев, если вам нужно резать очень толстую сталь, лучше всего подойдет кислородная резка.

Факторы безопасности

Разговор о безопасности должен быть постоянным подтекстом для любого нового производственного применения, и резка очень толстого листа не является исключением.

Во-первых, какой горючий газ используется? Ацетилен не рекомендуется для большинства применений с толстыми пластинами из-за объема используемого газа. Хранящийся ацетилен может стать очень нестабильным, если система резки вытянет из баллона слишком много горючего газа за короткий период времени. И вы можете использовать большой объем топливного газа при резке толстого листа.

Кислородно-топливная горелка разрезала этот кусок стали толщиной более фута.

Действительно, поток топливного газа невелик по сравнению с потоком кислорода, который может быть установлен на уровне 100 фунтов на квадратный дюйм или более, но приложения для тяжелых условий эксплуатации по-прежнему потребляют значительное количество топливного газа в кратчайшие сроки. В операции необходимо использовать тип топливного газа, который остается стабильным на протяжении всего процесса, например, пропан или природный газ.

Далее рассмотрим, как смешиваются топливный газ и кислород. Газокислородная резка толстого листа требует длительного времени предварительного нагрева, так как металл в заготовке нагревается до температуры воспламенения. Вот где возникает риск воспоминаний. Материал заготовки или атмосферы может застрять в наконечнике. Поскольку газы предварительного нагрева смешиваются внутри наконечника, блокировка выталкивает пламя обратно в горелку и в систему подачи газа. Такие воспоминания могут происходить со скоростью, вдвое превышающей скорость звука, и создавать чрезвычайно опасную ситуацию.

Газокислородная резка толстого листа требует длительного времени предварительного нагрева, так как металл в заготовке нагревается до температуры воспламенения. Вот где возникает риск воспоминаний. Материал заготовки или атмосферы может застрять в наконечнике. Поскольку газы предварительного нагрева смешиваются внутри наконечника, блокировка выталкивает пламя обратно в горелку и в систему подачи газа. Такие воспоминания могут происходить со скоростью, вдвое превышающей скорость звука, и создавать чрезвычайно опасную ситуацию.

Обратный поток, связанная с безопасностью проблема, возникает, когда давление в кислородном баллоне становится слишком низким — основная причина, по которой вы никогда не должны запускать кислородный баллон, пока он не опустеет (и кислородные баллоны могут быстро опустеть в приложениях с высоким потреблением газа). как резка толстых листов). Когда давление слишком низкое, топливный газ смешивается с кислородом в горелке и возвращается обратно по линии подачи кислорода. Если гасители воспоминаний не сработают, произойдет разрушительный взрыв.

Если гасители воспоминаний не сработают, произойдет разрушительный взрыв.

При работе в тяжелых условиях используется много газа, что требует дополнительных мер предосторожности. Это может включать в себя то, что известно как совет по пост-микшированию. Эти наконечники имеют три набора отверстий: одно для предварительного подогрева кислорода, другое для предварительного подогрева топливного газа, а затем центральное отверстие для режущей струи кислорода. По сути, конструкция позволяет физически отделить смесь газа предварительного нагрева от режущего газа. Перемешивание происходит вне самого наконечника. Это практически не дает возможности обратному давлению вытолкнуть горючий материал обратно в линии подачи.

Что вырезается?

Если это газокислородная резка, вероятно, это резка углеродистой стали, но какой формы и для какой цели будет использоваться отрезанная часть? Будет ли это бракованная заготовка или отрезанная заготовка будет транспортирована на последующую операцию для дальнейшей обработки?

Вы можете резать сталь толщиной 8 дюймов, но это плоская пластина или форма, толщина и общая форма которой меняются? Для резки некоторых больших форм имеет смысл использовать систему кислородной резки. Это может работать для массивных структурных приложений, таких как очень большие двутавровые балки. Другие приложения могут повлечь за собой массивную пластину, разрезанную на равные части с конца. В этих и других случаях кислородная горелка может быть установлена на механизированной каретке, которая перемещается к заготовке. Эти системы должны быть спроектированы с достаточной защитой и пространством для всех компонентов системы.

Это может работать для массивных структурных приложений, таких как очень большие двутавровые балки. Другие приложения могут повлечь за собой массивную пластину, разрезанную на равные части с конца. В этих и других случаях кислородная горелка может быть установлена на механизированной каретке, которая перемещается к заготовке. Эти системы должны быть спроектированы с достаточной защитой и пространством для всех компонентов системы.

Если приложение требует вырезания набора деталей из плоской пластины, для приложения, вероятно, потребуется стол с дополнительным армированием, особенно при резке материала толщиной более 6 дюймов — максимум для многих готовых столов для резки. Столы для резки, безусловно, могут быть рассчитаны на более толстый материал, но они требуют дополнительного усиления.

Учет тепла

Кислородно-кислородная резка толстолистового металла действительно становится продуктивной, когда на машине установлено несколько резаков. Конечно, резак будет резать материал толщиной 6 дюймов и более со скоростью 8 дюймов в минуту. Но если машина режет шесть деталей за раз, кислородная система может производить значительное количество деталей в короткие сроки.

Но если машина режет шесть деталей за раз, кислородная система может производить значительное количество деталей в короткие сроки.

Тем не менее, шесть факелов, одновременно движущихся сквозь толстый материал, выделяют много тепла, и столы для тяжелых условий должны это учитывать. В противном случае сильный нагрев может повредить стол, особенно седло главной балки портала.

Использование водяного стола обычно нецелесообразно. Плазменная резка, конечно, может происходить под водой, но кислородная резка не может. Кислородно-топливная горелка может разрезать пластину, установленную на планках над водой, но вода имеет тенденцию переохлаждать нижнюю часть пластины, предотвращая легкое падение окалины. Если уровень воды находится слишком близко к пластине, струя кислорода для резки может взбалтывать воду и вызывать ее разбрызгивание, что может привести к ухудшению качества резки.

В процессе газокислородной резки разрезается заготовка глубиной более 8 футов. Обрезка, конечно, некрасивая. Тем не менее, экзотермическая реакция, вызываемая кислородным пламенем, может передавать энергию резания через всю заготовку.

Обрезка, конечно, некрасивая. Тем не менее, экзотермическая реакция, вызываемая кислородным пламенем, может передавать энергию резания через всю заготовку.

По этой причине столы для резки с сухим нисходящим потоком обычно являются предпочтительными столами для резки, но их часто необходимо модифицировать для этих экстремальных применений. Большинство станков, предназначенных для резки материала толщиной 6 дюймов и более, имеют воздуходувки, установленные в опоре портала. Когда датчики обнаруживают, что среда резки достигла определенной температуры, активируется воздуходувка. Вентилятор заставляет воздух проходить через нижнюю часть стола и выходить с противоположной стороны, отводя тепло от процесса резки.

Время предварительного прогрева является самым теплоемким просто потому, что резак не движется. Серии из шести горелок требуется много времени, чтобы разогреть такой экстремальный материал до температуры воспламенения.

Проблема усугубляется, когда вы прокалываете. Пирс может устроить настоящий фейерверк, особенно на машине с несколькими факелами. Это основной корм для промышленных фотографов, но для операторов и руководителей отделов резки это в лучшем случае неприятность, а в худшем — серьезная угроза безопасности. Чтобы учесть летящие искры, конструкция машины, органы управления и газовый аппарат нуждаются в соответствующей защите.

Пирс может устроить настоящий фейерверк, особенно на машине с несколькими факелами. Это основной корм для промышленных фотографов, но для операторов и руководителей отделов резки это в лучшем случае неприятность, а в худшем — серьезная угроза безопасности. Чтобы учесть летящие искры, конструкция машины, органы управления и газовый аппарат нуждаются в соответствующей защите.

Еще одна «горячая точка» во время цикла резки возникает после того, как резак выполняет резку по полному профилю. Тепло уже концентрируется в начале резки; резак перемещается по траектории реза, а затем возвращается в исходную точку, которая начала остывать. Когда резак возвращается, эта точка становится настолько горячей, что заставляет заготовку слегка смещаться, изменяя траекторию резки.

Чтобы предотвратить перемещение работы, операторы программируют так называемую блокировку ввода. Вместо того, чтобы идти по прямой, факел движется по угловатой траектории, напоминающей часть головоломки. Этот ввод по существу «запирает» отрезанную часть на месте, когда резак возвращается в исходную точку.

Начало резки

Кислородная операция теоретически может пробивать 8-, 10- и 12-дюймовые. материал, а то и толще. Машины даже могут быть спроектированы так, чтобы выдерживать сильное тепло, которое производит такой пирсинг. Но довольно часто это просто нецелесообразно; комбинированное время предварительного нагрева и прожига слишком велико.

Пуск по фронту часто имеет смысл; Вы можете свести к минимуму необходимый предварительный нагрев, нагревая начальную точку вручную с помощью горелки с бутоном розы перед началом цикла резки.

Если запуск от края нецелесообразен или неэкономичен, у вас есть несколько других вариантов, оба из которых технически создают своего рода «начало от края» в середине пластины. Самый простой способ заключается в том, чтобы просто просверлить отверстие магнитной дрелью. Но сверление также требует времени и может стать трудной задачей в очень толстом материале. Отверстие толщиной 8 дюймов не всегда легко просверлить.

Другим вариантом является кислородное прокалывание. Обычно это работа для двоих. Один человек берет кончик бутона розы и нагревает место прокола на тарелке, пока оно не станет вишневым. Затем другой человек берет стальную трубу длиной около 5 или 6 футов с кислородным клапаном и шлангом на конце. Он включает кислород, который запускает экзотермическую реакцию, которая пробивает дыру в пластине. Отверстие не красивое, но этот метод может обеспечить быстрый прокол в определенных обстоятельствах, например, когда часть гнезда имеет большой внутренний вырез.

Обычно это работа для двоих. Один человек берет кончик бутона розы и нагревает место прокола на тарелке, пока оно не станет вишневым. Затем другой человек берет стальную трубу длиной около 5 или 6 футов с кислородным клапаном и шлангом на конце. Он включает кислород, который запускает экзотермическую реакцию, которая пробивает дыру в пластине. Отверстие не красивое, но этот метод может обеспечить быстрый прокол в определенных обстоятельствах, например, когда часть гнезда имеет большой внутренний вырез.

Рекомендации по обработке

Гуру бережливого производства скажут вам, что для оптимизации потока материалов необходимо перемещать материал как можно меньше раз. Как говорится, «сделай это за один раз». И во многих случаях это так, особенно когда заготовка проводит большую часть времени в сидячем положении между операциями. Добавленное время (включая фактическую резку) составляет небольшую часть всего процесса.

Фиксирующие вводы, показанные вырезами типа «головоломка» вверху и внизу слева, предотвращают смещение заготовки из-за воздействия тепла во время цикла резки.

При изготовлении очень тяжелых пластин резка, то есть когда горелка движется по пластине, составляет небольшую часть общего процесса, но предварительный нагрев и прожиг могут занимать много времени. Это занимает так много времени, что зачастую имеет смысл переместить эти массивные заготовки в печь, нагреть их, а затем переместить на раскройный стол. Нагрев толстого листа углеродистой стали — не докрасна, а до температуры, слишком горячей для прикосновения — может значительно сократить время предварительного нагрева, прожига и резки.

Знания оператора

Опытные операторы газокислородной резки знают тонкости процесса, часто даже не глядя на газомеры. Они тысячи раз наблюдали за циклом предварительного нагрева и резки; пламя предварительного нагрева смеси кислорода и горючего газа доводит материал до температуры воспламенения и выполняет прожиг или краевой пуск, а затем центральная струя кислорода берет на себя распространение экзотермической реакции, происходящей в разрезе.

Операторы знают, как правильно настроить кислород для резки; слишком низкий поток может оставить шлак в резке, а слишком высокий может привести к ухудшению качества резки. Им не обязательно обращаться к таблицам параметров резки, в которых указан минимальный объем потока топливного газа предварительного нагрева, который может обеспечить наилучшее качество резки и максимальную скорость резки при заданной толщине материала.

Они чувствуют процесс. Они наблюдают за пламенем, голубовато-белым цветом хорошего нейтрального пламени и шипящим звуком, который оно издает при поджигании через большой наконечник (для толстой резки). Если они видят брызги или какие-либо неровности в шлейфе под поверхностью, что-то не так. Они знают, что передняя кромка кислородной струи находится там, где происходит экзотермическая реакция между кислородом и железом, и если эта кислородная струя нестабильна, могут возникнуть проблемы — например, выемка вдоль края, если пламя движется слишком медленно.

Настройки газа и параметры резки различаются в зависимости от приложения. В прошлые годы операторы целыми днями регулировали потоки газа на панели в зависимости от толщины и размера наконечника. Однако сегодня автоматические газовые консоли выполняют необходимые регулировки в зависимости от толщины материала и размера используемого наконечника. Все значения давления газа устанавливаются автоматически. Эта технология становится все более важной, особенно по мере того, как операторы машин кислородной резки старой школы достигают пенсионного возраста.

Дома в толстой тарелке

Предварительный нагрев и прокалывание толстого листа может быть тонким искусством, но как только начинается экзотермическая реакция, кислородное пламя делает то, что у него получается лучше всего: прорезает вертикальный пропил без закругления вершины. На самом деле, может быть гораздо сложнее добиться качественной резки более тонкого материала, особенно толщиной менее 3/16 дюйма — материала, который гораздо лучше подходит для плазменной, гидроабразивной или других процессов резки.