Расход кислорода и пропана при резке металла: Расчёт расхода газа, Расход газа при Сварке и резке метала, ФОП Ревенко Киев Украина

alexxlab | 12.06.2023 | 0 | Разное

Расход кислорода при резке металла: нормы расхода пропана

Автор admin На чтение 5 мин. Просмотров 36.6k. Опубликовано

Содержание

- Расход кислорода и пропана на резку металла

- Технологии резки металлов

- Нормы расчета горючих газов и окислителя

- Определение норматива расхода газов

- Таблица расхода кислорода при резке труб

- Определение значения допустимого расхода и скорости резания

Расход кислорода и пропана на резку металла

Себестоимость процесса резки металла определяет расход кислорода и пропана, суммируемый с оплатой труда резчика. Причем расход окислителя и топлива зависит от технологии термического разделения металлов.

Поэтому мы начнем нашу статью с описания способов резки и дальше рассмотрим расход кислорода при резки труб.

Технологии резки металлов

На сегодняшний день в промышленности используются три типовых технологии термического разделения металлических заготовок:

- Кислородная

резка.

- Плазменная резка.

- Лазерная резка.

Первая технология – кислородная резка – используется при разделении заготовок из углеродистой и низколегированной стали. Кроме того, кислородным резаком можно подравнять края кромок уже отрезанных заготовок, подготовить зону раздела стыка перед сваркой и «подчистить» поверхность литой детали. Расход рабочих газов, в данном случае, определяется тратой и топлива (горючего газа), и окислителя (кислорода).

Вторая технология – плазменная резка – используется при разделении сталей всех типов (от конструкционных до высоколегированных), цветных металлов и их сплавов. Для плазменного резака нет недоступных материалов – он режет даже самые тугоплавкие металлы.

Причем качество разделочного шва, в данном случае, значительно выше, чем у

конкурирующей технологии. При определении объемов рабочих газов, в

данном случае, важен расход кислорода — при резке металла плазмой за горение

материала отвечает именно окислитель. А сама плазма используется, как

катализатор процесса термического окисления металла.

А сама плазма используется, как

катализатор процесса термического окисления металла.

Третья технология – лазерная резка – используется для разделения тонколистовых заготовок. Соответственно, объемы расходуемых газов, в данном случае, будут существенно меньше, чем у кислородной и плазменной резки, которые рассчитаны на работу с крупными, толстостенными заготовками.

Нормы расчета горючих газов и окислителя

Нормы расхода пропана и кислорода или ацетилена и кислорода или только окислителя рассчитываются следующим образом:

- Норматив расхода топлива или окислителя на погонный метр разреза (H) умножается на длину разделочного шва (L).

- После этого к полученной сумме прибавляют произведение все того же норматива расхода (H) на коэффициент потерь (k), связанных с продувкой и настройкой резака.

В итоге, расход кислорода при сварке (или расход горючего газа) считается по формуле:

P = HL x Hk

Причем коэффициент k принимают равным 1,1 (для

мелкосерийного производства или штучной резки, когда требуется часто включать и

выключать резак) или 1,05 (для крупносерийного производства, когда резак

работает почти без перерывов).

Определение норматива расхода газов

Для точного определения объемов расходуемых газов необходимо определить основу формулы — норму, которой определяется расход газа на погонный метр прорезаемого металла, обозначаемую в формуле литерой «H».

Согласно общим рекомендациям нормированный расход равняется частному от допустимого расхода разделяющего аппарата (p) (кислородного, плазменного или лазерного резака) и скорости резания металла (V).

То есть формула, по которой рассчитывается нормированный расход кислорода на резку металла (Н), а равно и любого другого газа, участвующего в процессе термического разделения, выглядит следующим образом:

Н = р/V

Искомый результат подставляют в первую формулу и получают конкретное значение расходуемого объема.

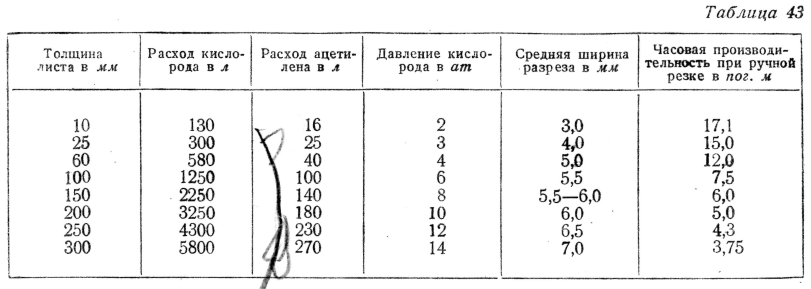

Таблица расхода кислорода при резке труб

| Труба (наружный диаметр × толщина стенки), мм | Расход кислорода, м3 |

| Ø 14 × 2,0 | 0,00348 |

| Ø 16 × 3,5 | 0,00564 |

| Ø 20 × 2,5 | 0,00566 |

| Ø 32 × 3,0 | 0,0102 |

| Ø 45 × 3,0 | 0,0143 |

| Ø 57 × 6,0 | 0,0344 |

| Ø 76 × 8,0 | 0,0377 |

| Ø 89 × 6,0 | 0,0473 |

| Ø 108 × 6,0 | 0,0574 |

| Ø 114 × 6,0 | 0,0605 |

| Ø 133 × 6,0 | 0,0705 |

| Ø 159 × 8,0 | 0,119 |

| Ø 219 × 12,0 | 0,213 |

| Ø 426 × 10,0 | 0,351 |

| Ø 530 × 10,0 | 0,436 |

Определение значения допустимого расхода и скорости резания

Используемые во второй формуле операнды p (допустимый расход) и V (скорость резания) зависят от множества факторов.

В частности значение допустимого расхода определяется паспортными данными сварочного аппарата. По сути p равно максимальной пропускной способности форсунки резака в рабочем режиме.

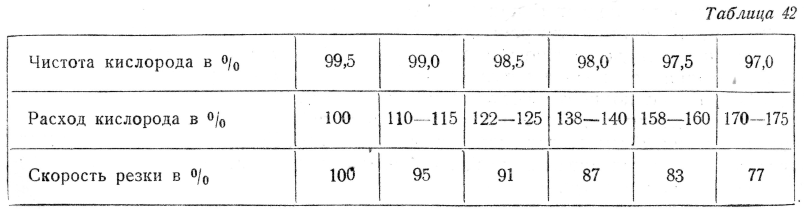

А вот скорость резания – V– определяется исходя из глубины шва, ширины режущей струи окислителя или плазмы, типа разделяемого материала и целой серии косвенных параметров.

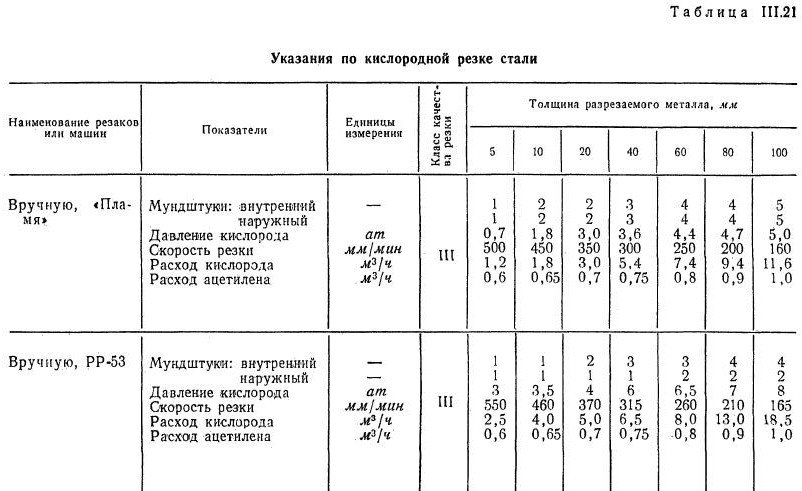

В итоге, значение допустимого расхода извлекают из паспорта «резака», а скорость резания находят в справочниках, которые содержат специальные таблицы или диаграммы, связывающие все вводные данные.

И согласно справочным данным допустимый расход кислорода равняется 0,6-25 кубическим метрам в час. А максимальная скорость резания – 5-420 м/час. Причем для лазерной резки характерен минимальный расход (0,6 м3/час) и максимальная скорость (420 м/час): ведь такой резак разделит только 20-миллиметровую заготовку.

А вот плазменный резак «сжигает» до 25 м3/час кислорода и 1,2 м3/час

ацетилена. При этом он разделяет даже 30-сантиметровые заготовки, делая разрез

на скорости в 5 метров в час.

При этом он разделяет даже 30-сантиметровые заготовки, делая разрез

на скорости в 5 метров в час.

Словом, в таких расчетах все относительно: чем больше скорость, тем меньше глубина и чем больше расход, тем меньше скорость.

расход кислорода и пропана, технология

Наиболее распространенный способ для осуществления резки металла сегодня – автогенный, его еще называют газовый или кислородный. Его суть сводится к тому, что под воздействием пламени газа, металл нагревается и начинает плавиться, а под воздействием струи кислорода происходит его сгорание, делая узкий паз.

В качестве подогревателя используют ацетилен, пропан-бутан, природный, коксовый газ.

Резка металла может классифицироваться в зависимости от необходимого конечного результата:

Поверхностная газовая резка применяется в случаях, когда необходимо удаление слоев металла, чтобы образовались шлицы, канавки и другие конструктивные элементы.

Разделительный вид предусматривает выполнения сквозного реза, для получения необходимого количества металлических элементов, частей. Прожиг металла для получения глубоких или сквозных отверстий называется резкой копьем.

В независимости от видов резки, технология выполнения данного процесса будет одинаковой. Горение газа обеспечивает температуру от 1000 до 1300 оС, ее достаточно, чтобы расплавить прочную сталь. Во время этого подается сильная струя кислорода, который вступает в реакцию с расплавленными молекулами металла, окисляя их.

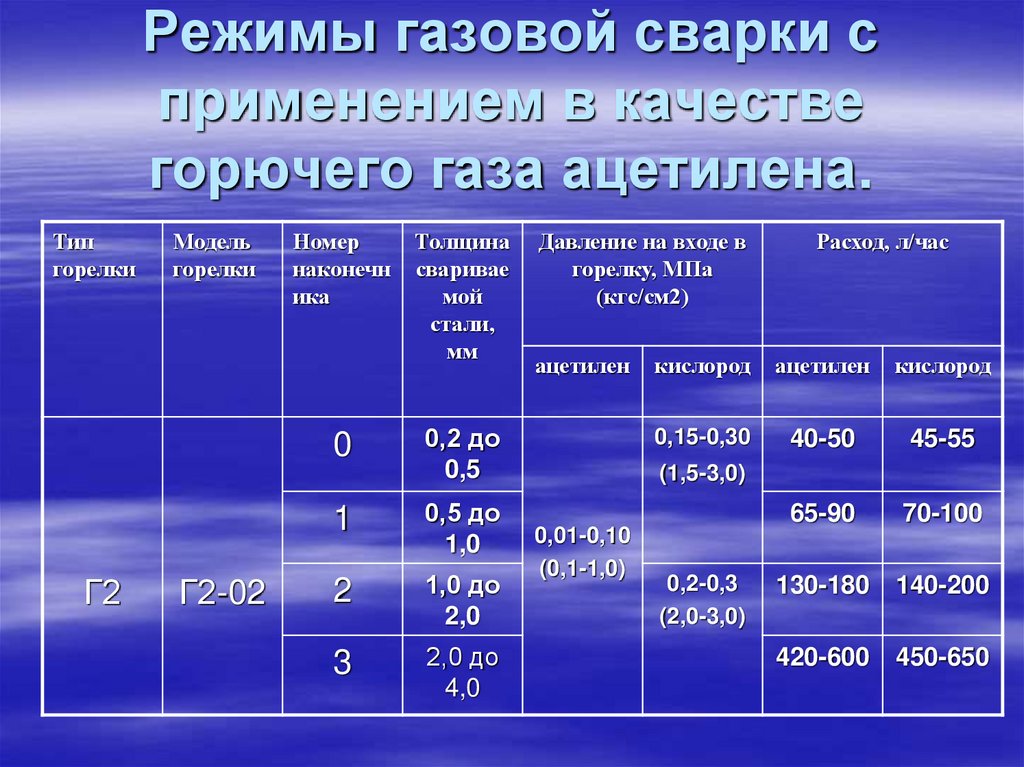

Таблица толщин реза и расхода газа для мундштуков типа NXВ результате этого получается разрез. Кислород подается под большим давлением, Часто оно достигает 12 атмосфер, такая струя даже без подачи огня может разрезать кожу.

Строение режущего аппарата сконструировано таким образом:

- газовая горелка;

- два баллона;

- смеситель;

- регулятор давления;

- шланги.

Газовая горелка состоит из головки с несколькими соплами, в основном достаточно трех. Через два боковых подается горючее вещество, через третий, который размещается посредине, подается кислород. Баллоны предназначены непосредственно для газа и кислорода, в зависимости от объемов предполагаемой работы подбираются соответствующие по вместительности баллоны.

Через два боковых подается горючее вещество, через третий, который размещается посредине, подается кислород. Баллоны предназначены непосредственно для газа и кислорода, в зависимости от объемов предполагаемой работы подбираются соответствующие по вместительности баллоны.

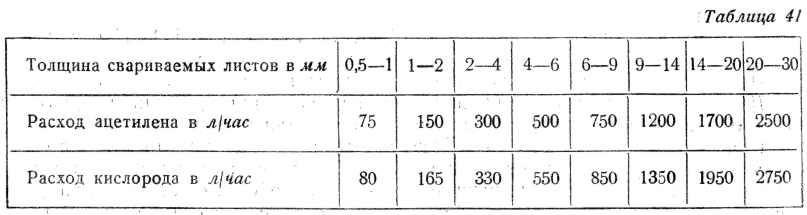

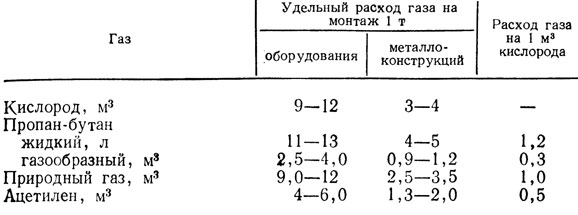

Для обеспечения одного часа непрерывной работы будет расходоваться в среднем 0,7 м3 ацетилена (1 м3 пропана) и 10 м3 кислорода. В целом необходимое количество исходного сырья будет зависеть от плотности металла и необходимой температуры для его нагрева. Сократить расход пропана можно за счет специальных насадок на сопла, которые фиксируют подачу газа в определенном направлении, чем ближе будет подача к кислородной струе, тем возрастет расход топлива.

Шланги необходимы для подачи кислорода и горючего вещества из баллонов в смеситель, их еще называют рукавами. Материал, из которого сделаны шланги – двухслойная резина, между слоями каркас, выполненный из хлопчатобумажной нити. Диаметр – до 12 мм, возможность эксплуатации при температуре воздуха не ниже -35 оС.

Диаметр – до 12 мм, возможность эксплуатации при температуре воздуха не ниже -35 оС.

Регулятор давления необходим для обеспечения разных режимов и скоростей резки. Подавая меньшее количество топлива можно обеспечить низкую температуру, которая необходима для тонкой стали или металла невысокой прочности, а также сократить расход сырья.

Еще одной важной функцией редуктора является поддержание равномерного уровня давления. Если в процессе резки будет прервана подача газа, металл быстро охладеет и дальнейшая обработка станет невозможной.

Необходимое оборудование

Резак Р101Самым первым резаком было устройство Р1-01, его сконструировали еще в СССР, затем появились более модернизированные модели – Р2 и Р3. Отличаются аппараты размерами сопел и мощностью редуктора. Более современные ручные установки:

- Смена;

- Quicky;

- Орбита;

- Secator.

Они отличаются набором дополнительных функций и производительностью.

Quicky-Е может осуществлять фигурную резку, по заданным чертежам, скорость работы достигает 1000 мм в минуту, максимально допустимая толщина металла до 100 мм. Устройство имеет набор съемных сопел для обеспечения обработки металлических листов или труб различной толщины.

Машинка автогенной резки MesserЭтот аппарат может работать, используя различные виды горючего газа, в отличие от прототипа Р1-01,который работает только на ацетилене.

Ручной резак Secator имеет более улучшенные характеристики по сравнению с аналогами.

Резак Р2-01С его помощью можно обрабатывать металл толщиной до 300 мм, это обеспечивают дополнительные насадки, входящие в комплект, они съемные и их можно приобрести дополнительно, по мере износа. Secator может производить следующие виды резки:

- фигурную;

- прямую;

- кольцевую;

- под скосом.

Скорость может регулироваться в диапазоне от 100 1200 мм в минуту, а с помощью встроенной муфты свободного хода обеспечивается плавное перемещение машины по листу металла. Редуктор с воздушным охлаждением обеспечивает более чистую работу и сокращает расход горючего вещества.

Редуктор с воздушным охлаждением обеспечивает более чистую работу и сокращает расход горючего вещества.

Вышеперечисленные модели относятся к ручным, то есть они компактные, управляются с помощью рук мастера. Но для больших объемов обрабатываемого металла работать с такими

Стационарная режущая установкаустановками неудобно и не эффективно. Для промышленного производства применяются стационарные режущие установки — это, по сути, та же технология.

Они представляют собой станок со столешницей, в которую встроен режущий механизм. Работу его обеспечивает электрический

компрессор, для которого необходима электросеть с не менее 380 В и трехфазными розетками. Технология работы моделей стационарных режущих установок ничем, но отличается от ручных. Разница лишь в производительности, максимальной температуре нагрева, и способности обрабатывать металл, толщиной более 300 мм.

Условия для резки металла газом

Газовая резка металла будет эффективна только в том случае, когда температура воспламенения металла будет меньшей, чем температура плавления. Такие пропорции соблюдаются в низкоуглеродистых сплавах, они плавятся при 1500 оС, а процесс воспламенения наступает при 1300 оС.

Такие пропорции соблюдаются в низкоуглеродистых сплавах, они плавятся при 1500 оС, а процесс воспламенения наступает при 1300 оС.

Для качественной работы установки необходимо обеспечить постоянную подачу газа, поскольку кислороду необходимо постоянное количество теплоты, которая поддерживается в основном (на 70%) за счет сгорания металла и лишь 30% обеспечивает пламя газа. Если его прекратить, металл перестанет вырабатывать тепло и кислород не сможет выполнять возложенные на него функции.

Максимальная температура ручных газовых резаков достигает 1300 оС, это достаточная величина для обработки большинства видов металла, однако, есть и такие, которые начинают плавиться при особо высоких температурах, например, окисел алюминия – 2050 оС (это почти в три раза больше чем температура плавления чистого алюминия), сталь с содержанием хрома – 2000 оС, никеля – 1985 оС.

Если металл достаточно не разогрет и не начат процесс плавления, кислород не сможет вытеснить тугоплавкие окислы. Обратная этой ситуация, когда металл имеет низкую температуру плавления, под воздействием горящего газа он может просто расплавиться, так, нельзя применять данный способ резки для чугуна.

Техника безопасности

Осуществление резки металла с помощью газовой установки лучше доверить опытному специалисту, поскольку при неаккуратном обращении последствия могут быть достаточно печальными.

Техника безопасности предполагает выполнения следующих условий:

Устройство газовой горелки- хорошая вентиляция в помещении, где будут осуществляться работы;

- на расстоянии 5 метров не должно быть баллонов с газом и прочими горючими веществами;

- работы должны вестись в защитной маске или специальных очках, а также в огнеупорной одежде;

- направлять пламя необходимо в противоположную сторону от источника газа;

- шланги в процессе эксплуатации прибора нельзя перегибать, наступать на них, зажимать ногами;

- если делается перерыв, то следует полностью погасить пламя у горелки и закрутить газовые вентили баллонов.

Соблюдение этих простых условий обеспечит безопасную и эффективную работу по резке металла газовой установкой.

Видео: Работа резака, обучение резки металла

Похожие статьи

Сравнение пропана и ацетилена для резки металла — Baker’s Gas & Welding Supplies, Inc.

Делиться:Ed Cyzewski

Каждому сварочному цеху нужен эффективный способ резки металла, и простой сварочный аппарат для резки металла является идеальным вариантом для многих. Комплекты горелок более доступны по цене, чем плазменный резак, а также предоставляют возможность предварительного нагрева металла перед началом сварочного проекта, что особенно важно при работе с толстым металлом.

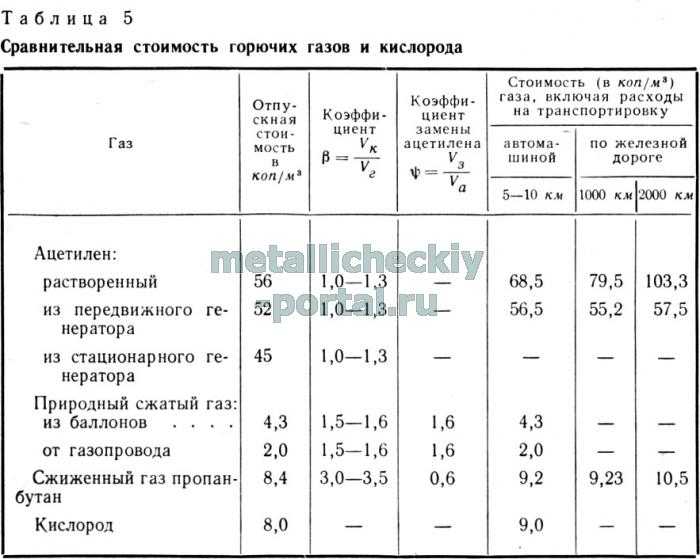

Существует два популярных вида топлива для газовой резки: ацетилен и пропан. У них обоих есть репутация, которая может не соответствовать действительности, особенно при определенных обстоятельствах. Давайте кратко рассмотрим сравнение между этими двумя широко используемыми видами топлива для резки.

Давайте кратко рассмотрим сравнение между этими двумя широко используемыми видами топлива для резки.

Сравнение эффективности сокращающих видов топлива

Как и в случае любого сравнения, существуют очень разные опыты и мнения, но в случае сравнения ацетилена и пропана в качестве сокращающих видов топлива нельзя отрицать, что оба могут эффективно сокращать количество металл разной толщины. Если вы потратите время на то, чтобы подобрать правильное оборудование для пропановой установки и резать краем пламени (а не по направлению к центру, что характерно для ацетилена), вы сможете резать без каких-либо проблем.

Когда вы поговорите со слесарями и сварщиками, вы обнаружите, что многие магазины и свалки используют пропан, а также многие сварщики-любители и слесари. Изучив несколько иную технику и подобрав правильные наконечники, шланги и обычные патроны, вы сможете начать резку без особой разницы по сравнению с ацетиленом.

Это правда, что ацетилен горит горячее и может быстрее предварительно нагреть металл. Но с правильными наконечниками и техникой вы обнаружите, что пропан может гореть довольно жарко. Некоторые пользователи горелок даже обнаружили, что при определенных условиях они могут соперничать по теплоотдаче с ацетиленом. Если вы хотите иметь возможность сварки с настроенной горелкой, вам следует рассмотреть возможность установки ацетилена.

Но с правильными наконечниками и техникой вы обнаружите, что пропан может гореть довольно жарко. Некоторые пользователи горелок даже обнаружили, что при определенных условиях они могут соперничать по теплоотдаче с ацетиленом. Если вы хотите иметь возможность сварки с настроенной горелкой, вам следует рассмотреть возможность установки ацетилена.

Сравнение оборудования для резки топлива

Пропан и ацетилен имеют разные наконечники горелки, которые изменяют концентрацию пламени. На самом деле, если вы встретите слесаря, который убежден, что пропан неэффективен, возможно, стоит спросить, использовал ли он пропановый наконечник при настройке горелки!

Вам также понадобится шланг марки Т для работы с пропаном, а шланг марки Р для ацетилена испортится намного быстрее, если через него пропустить пропан. Не забудьте также позаботиться о правильном топливном регуляторе пропана.

Присадки к топливу для резки

HGX — это добавка к пропану, которая помогает увеличить температуру резки до надежных 5400 градусов по Фаренгейту. HGX, связанный с пропаном, использует значительно меньше кислорода, чем ацетилен, что делает его высокоэффективным и экономичным вариантом для резка металла, который не горит гораздо горячее, чем ацетилен.

HGX, связанный с пропаном, использует значительно меньше кислорода, чем ацетилен, что делает его высокоэффективным и экономичным вариантом для резка металла, который не горит гораздо горячее, чем ацетилен.

Сравнение стоимости топлива для резки

В то время как рабочие, которые экономно режут металл, не обязательно должны слишком беспокоиться о том, какую установку резака они используют, многие мастерские и хобби-металлисты клянутся пропаном в качестве топлива для резки. Пропан легко найти в любом хозяйственном магазине, и обычно он стоит намного дешевле, чем ацетилен.

Большинству сварщиков и рабочих по металлу не нужен дополнительный толчок, который дает ацетилен, и как только они привыкнут к правильной технике резки пропаном, они могут даже предпочесть его.

Сравнение безопасности резки топлива

Ацетилен часто появлялся в новостях из-за взрывов в мастерских и на производственных предприятиях. Не секрет, что все виды топлива для резки требуют безопасного обращения, но ацетилен особенно летуч. Если вам нужна режущая установка для вашего дома, и вы уже привыкли хранить баллон с пропаном для своего гриля, вы можете использовать пропан на всякий случай.

Если вам нужна режущая установка для вашего дома, и вы уже привыкли хранить баллон с пропаном для своего гриля, вы можете использовать пропан на всякий случай.

Подано в: лучшее режущее топливо, лучшая установка факела, сравнение резки топлива, резка пропаном, Учиться, пропан против ацетилена, газовая резка

Делиться: Предыдущая статья Новый сварочный аппарат ESAB MIG – EM 210, мощный и доступныйРезка и сварка пропаном

Эта статья взята из Хроник IWDC, информационного бюллетеня для членов IWDC. Посмотреть исходную статью и остальную часть информационного бюллетеня здесь.

Эта статья написана Ричем Мансманном, вице-президентом по газовым программам,

. «У члена IWDC возникла проблема с накоплением шлама на поверхностях горелки при использовании пропана в системе предварительного нагрева большого объема. Я сталкивался с подобной проблемой в прошлом и подумал, что стоит поговорить о паре проблем, которые могут повлиять на ваш бизнес.

«У члена IWDC возникла проблема с накоплением шлама на поверхностях горелки при использовании пропана в системе предварительного нагрева большого объема. Я сталкивался с подобной проблемой в прошлом и подумал, что стоит поговорить о паре проблем, которые могут повлиять на ваш бизнес.

Во-первых, многие из вас знакомы с тех пор, как Airco активно продвигала газ MAPP как менее дорогостоящую альтернативу ацетилену в некоторых областях применения. За остальной частью промышленного газа следует смесь пропилена или пропана/пропилена/метилацетилена в той или иной форме. И через некоторое время многие из вас также обнаружили, что можно использовать только коммерческий пропан и кислород.

Все эти горючие газы предлагали альтернативу ацетилену, но, как вы, наверное, уже поняли, это не было беспроблемной сделкой. Сейчас я не буду давать техническое объяснение, почему один топливный газ лучше другого. Но чтобы рассказ был информативным, но кратким, первое, что важно упомянуть, это то, что номинальное потребление кислорода с этими газами выше, чем с ацетиленом.

Настоящая причина, по которой я пишу это, состоит в том, чтобы определить потенциальную проблему с пропаном до того, как она случится с вами. Почти весь пропан, который мы все продаем, используется в качестве топлива, но его потребление относительно размера контейнера невелико. Вы все знаете, что пропан поставляется в виде газа под давлением пара, и это давление пара значительно зависит от температуры, и мы научились контролировать это отклонение давления с помощью регулятора.

Пропан, который мы покупаем, обычно получают из потока природного газа. Это настоящий природный газ в том виде, в котором он извлечен из-под земли, а не газ, который был очищен и очищен, а затем по трубопроводу доставлен в ваши дома и на предприятия. Этот исходный природный газ обычно имеет содержание пропана 1-10% в зависимости от того, где газ берется из-под земли. Процесс вскрыши и очистки управляется рафинером Mid-Streamer. Нефтеперерабатывающие установки Mid-Streamer берут сырой природный газ из скважины, очищают его, удаляя влагу, азот, углекислый газ и серу (и, возможно, немного гелия, но это уже другая история), а затем проводят простую перегонку для разделения оставшихся углеводородных компонентов на ходовые товары. В зависимости от исходного состава очищаемый газ можно разделить на три-пять компонентных потоков:

• Метан, который поставляется предприятиям газоснабжения как «природный газ»

• Этан, который обычно продается для производства этилена

• Пропан, как альтернатива «бутылочному газу» при отсутствии газопроводов

• Бутан как изобутан, также продаваемый в качестве топлива для отопления, а также продаваемый для повышения теплотворной способности потоков низкокачественного метана, а также пропеллентов и в качестве сырья для нефтехимического производства

• Более тяжелые углеводороды (пентаны, гексаны), которые перерабатываются как легковоспламеняющиеся жидкости и дополнительно очищаются в качестве растворителей и сырья для других процессов

Что касается пропана, то этот продукт собирается и транспортируется с площадки Mid-Stream по трубопроводу, железнодорожным вагонам или цистернам, в зависимости от масштаба операции. Но вот неприятная часть… в нашем газовом мире мы в основном привыкли к сухим продуктам очень высокой чистоты. Коммерческий пропан не является таким уж чистым и чистым с самого начала и подвергается дополнительному загрязнению только на пути от газовых месторождений до операций по наполнению баллонов, потому что «он настолько хорош, насколько должен быть», чтобы соответствовать основным требованиям. Требования к отоплению и топливу. Обычно это где-то между 95 и 98% пропан. В нем есть и другие «вещи», и эти «вещи» могут доставить нам проблемы в некоторых наших приложениях.

Но вот неприятная часть… в нашем газовом мире мы в основном привыкли к сухим продуктам очень высокой чистоты. Коммерческий пропан не является таким уж чистым и чистым с самого начала и подвергается дополнительному загрязнению только на пути от газовых месторождений до операций по наполнению баллонов, потому что «он настолько хорош, насколько должен быть», чтобы соответствовать основным требованиям. Требования к отоплению и топливу. Обычно это где-то между 95 и 98% пропан. В нем есть и другие «вещи», и эти «вещи» могут доставить нам проблемы в некоторых наших приложениях.

Основная причина проблем связана с водой. Производители и дистрибьюторы пропана знают об этом, но в большинстве случаев это не проблема. Вода поступает из плохо очищенных трубопроводов, трейлеров и железнодорожных вагонов, а также во многих случаях из промежуточных хранилищ, особенно если она хранится в соляных куполах или других естественных подземных геологических образованиях. Вода слабо растворима в пропане. Но при понижении температуры вода может выпадать из раствора и образовывать отдельную жидкую водную или, что еще хуже, ледяную фазу. Обработка пропана часто представляет собой двухэтапный процесс. Спиртовой амин используется в качестве крупномасштабного средства в трубопроводах. Его добавляют в поток пропана для поддержания растворимости в воде при транспортировке. А в холодную погоду компании по доставке пропана обрабатывают отдельные транспортные средства метанолом или этанолом, подобно тому, как мы когда-то добавляли эти продукты в бензин, чтобы предотвратить зимнее обледенение.

Но при понижении температуры вода может выпадать из раствора и образовывать отдельную жидкую водную или, что еще хуже, ледяную фазу. Обработка пропана часто представляет собой двухэтапный процесс. Спиртовой амин используется в качестве крупномасштабного средства в трубопроводах. Его добавляют в поток пропана для поддержания растворимости в воде при транспортировке. А в холодную погоду компании по доставке пропана обрабатывают отдельные транспортные средства метанолом или этанолом, подобно тому, как мы когда-то добавляли эти продукты в бензин, чтобы предотвратить зимнее обледенение.

Опять же, в большинстве приложений, особенно в теплую погоду, конечный пользователь никогда не испытывает никаких проблем. Вода остается в растворе и немного снижает реальную теплотворную способность, которую почти невозможно измерить. Но при интенсивной вытяжке в холодную погоду могут возникнуть проблемы. Проблемы вызваны превышением практической скорости испарения жидкого пропана в газ. Это видно по тому, что цилиндры подачи сильно охлаждаются, вплоть до образования льда на поверхности цилиндров. Результирующий быстрый поток газа холоднее, чем обычно, и может привести к тому, что вода и ее растворитель, как правило, некоторая комбинация высыхающего амина и спирта, выпадают из потока газа на нагревательном наконечнике и образуют шлам. Шлам обычно состоит из застывшего сушильного амина с любой пылью, грязью и остатками, которые находятся в цилиндре… помните, что все эти сушильные химикаты также обладают очищающим эффектом.

Результирующий быстрый поток газа холоднее, чем обычно, и может привести к тому, что вода и ее растворитель, как правило, некоторая комбинация высыхающего амина и спирта, выпадают из потока газа на нагревательном наконечнике и образуют шлам. Шлам обычно состоит из застывшего сушильного амина с любой пылью, грязью и остатками, которые находятся в цилиндре… помните, что все эти сушильные химикаты также обладают очищающим эффектом.

Проблема обычно решается уменьшением расхода пропана из отдельного баллона и использованием регулятора большей мощности. Это может быть сделано, если это разрешено, путем установки коллектора подачи 2-3 100-фунтовых баллонов с пропаном или, в конечном итоге, модернизации требований заказчика до небольшого переносного хранилища (250-500 фунтов) или баллона на 500-1000 галлонов. В любом случае эти варианты обеспечивают большую площадь поверхности для испарения, а необходимое количество газа невелико по сравнению с потенциальным поглощением тепла контейнером для хранения.