Расходники на плазму: Расходники для плазменной резки ➤ Купить в Москве сварочные аксессуары ✔ Интернет магазин «СВАРБИ»

alexxlab | 01.03.2023 | 0 | Разное

Расходные материалы и их износ

Расходные материалы и их износ- Информация о материале

Категория: Плазменная резка металла

Создано: 17 декабря 2012

Просмотров: 10318

При вырезании однотипных деталей довольно часто можно определить расходники плазмореза (электрод или сопло), которые уже были на «подходе». Применения в работе изношенных расходников (электродов и сопел) очень часто становится причиной брака при вырезке деталей. Помимо этого, это может привести к дорогостоящему ремонту плазматрона или даже целого аппарата плазменной резки. Изношенные расходники (электроды и сопла) можно определить по нескольким признакам:

- Цвет плазменной дуги, который приобретает зеленый оттенок.

- Звук, возникающий при плазменной резке.

- Уменьшение высоты плазмотрона при прожиге.

Качество кромки вырезаемых деталей – один из самых лучших способов оценить состояние деталей резака. В случае если качество реза ухудшается, нужно проверить состояние расходников (сопла и электрода).

В зависимости от толщины и типа металла, тока резки, расходники (электрод и сопло) могут выдержать различное количество пробивок. Также стоит помнить и о том, что при резке различных цветных металлов или же их сплавов необходимо использовать разные типы расходных материалов.

Очень разумно завести журнал, в который следует записывать среднее время работы расходных материалов (сопла и электрода) от замены к замене. Такой подход поможет определить среднее время жизни расходника (сопла и электрода) для конкретного вида изготавливаемых деталей. Это же в свою очередь поможет спланировать замену расходников (сопел и электродов), и не довести до поломки резака или брака в вырезаемых деталях.

Чрезмерно частая смена расходников для плазмореза

Довольно часто среди использованных электродов и сопел можно встретить и те, которые еще могут использоваться при резке металла.

- если на нем появились снаружи и внутри деформации. Часто это случается при очень маленькой высоте пробивки или же при непрорезе металла. На внешнюю поверхность сопла попадает расплавленный металл и деформирует его;

- если его выходное отверстие отличается по форме от окружности. В случае если высота пробивки большая, а движение начинается еще до прореза металла, то дуга начинает отклоняться от перпендикуляра к листу, проходя через край отверстия сопла. Для того чтобы определить изношен расходник (электрод) или нет необходимо обратить внимание на металлическую вставку серебристого цвета, которая находится на торце медного электрода. Работоспособным считается электрод в конусе, которого глубина кратера не более 2 мм.

Для резки в среде такого защитного газа как аргон или азота допускается глубина кратера 2,2 мм. Диффузор нужно менять, если при тщательном осмотре были обнаружены трещины, забитые отверстия, сильный износ. Очень часто завихрители (диффузоры) меняют преждевременно. Это же можно сказать и о защитных колпаках, заменять которые нужно только при сильном физическом износе. Также их можно очищать при помощи наждачной бумаги и использовать снова.

Неправильная настройка параметров плазменной резки/расходных материалов

Выбирая расходники для плазмореза во время плазменной резки необходимо ориентироваться на вид разрезаемого металла, его толщину, ток резки, защитные газы, плазмообразующие газы и т.д. В справочном руководстве оператора аппарата описано, какие расходные материалы можно применять в разных случаях. Все инструкции и рекомендации необходимо выполнять.

Применение несоответствующих расходных материалов для текущего режима резки приводит к быстрому выходу расходников из строя и ухудшению качества самого реза. Крайне важно выполнять резку на том токе, который подходит для используемых расходников для плазмореза. К примеру, если сопло на резаке рассчитано на 40 ампер, но резать металл плазмой на 100 амперах нельзя. Если же ток, установленный на аппарате плазменной резки слишком высок, то расходники (сопла) будут быстро выходить из строя.

Крайне важно выполнять резку на том токе, который подходит для используемых расходников для плазмореза. К примеру, если сопло на резаке рассчитано на 40 ампер, но резать металл плазмой на 100 амперах нельзя. Если же ток, установленный на аппарате плазменной резки слишком высок, то расходники (сопла) будут быстро выходить из строя.

Новости

Статьи

Расходники для плазменной резки металла: виды и особенности выбора

Для полноценной работы аппарата плазменной резки требуется регулярная замена расходных комплектующих. Расходные материалы — это набор обязательных деталей, подлежащих систематическому обновлению по причине износа. Новые расходники обеспечивают высокое качество резки и хорошую кромку изделия.

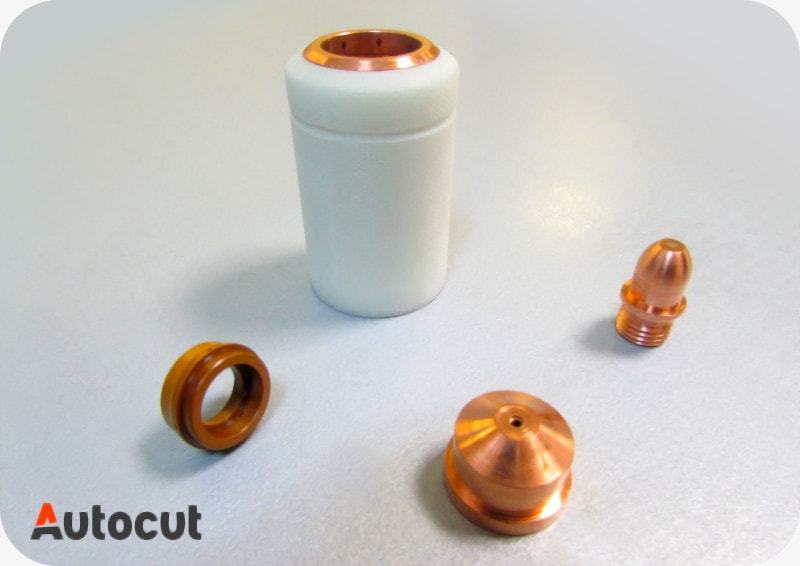

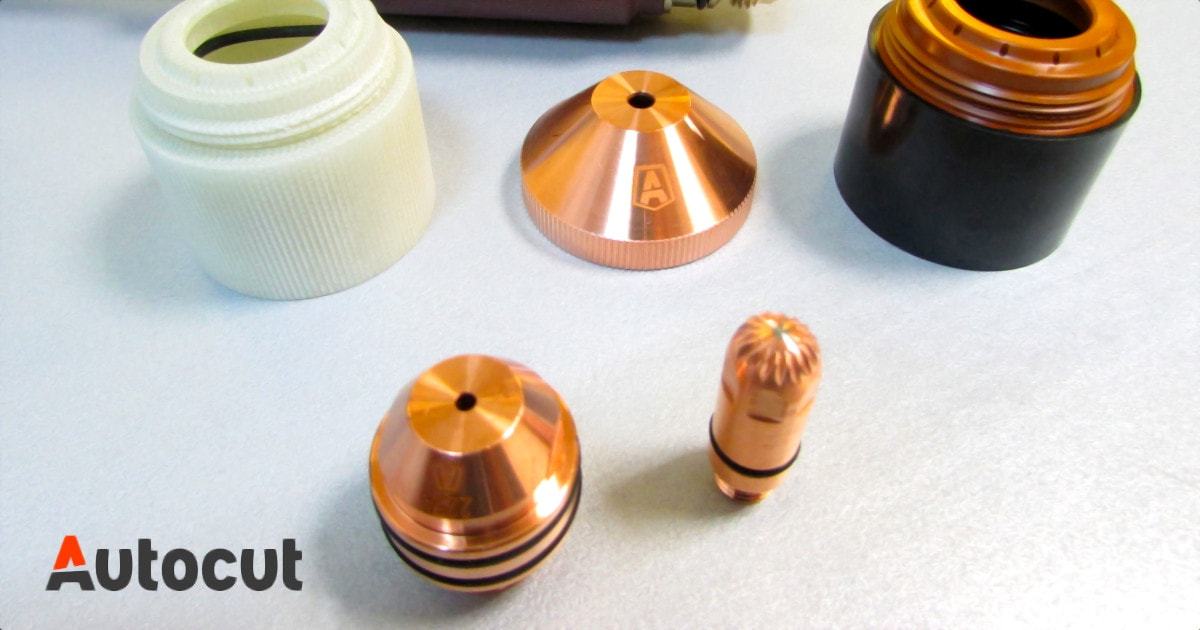

Основные детали, которые плазменной машине требуются регулярно:

- электроды;

- сопла;

- диффузоры;

- кожухи;

- защитные экраны;

- резаки.

Рассмотрим подробнее их характеристики и рекомендации по выбору.

Функции расходников для плазменного станка

Быстрее всего в аппарате приходит в негодность сопло. Это напрямую связано с его основной функцией: формирование струи горячей плазмы заданных параметров. Конструкция сопла зависит от типа станка, материал — сталь или медь. Деталь рассчитана на определенное количество пробивок. Перед началом работ или в конце смены рекомендуется всегда проверить состояние сопла.

Электрод или катод — необходимый элемент машины, в начале процесса генерации струи между соплом и катодом образовывается электрический разряд. В основе детали должен лежать качественный материал: тугоплавкий металл со вставками из вольфрама или гафния. Во время работы электроды для плазменной резки выдерживают колоссальные электрические и температурные нагрузки.

Диффузор (завихритель) отвечает за давление и замедляет струю плазмы в процессе работы.

Резаки бывают механизированными, ручными и роботизированными. Состоит это устройство из сопла, электрода, дуговой камеры, системы впуска газа и воды, изолятора. Резак подключают к электропитанию, а плавность его перемещения по разрезаемому материалу обеспечивает защитный экран.

Резак подключают к электропитанию, а плавность его перемещения по разрезаемому материалу обеспечивает защитный экран.

Кожухи упрощают работу с толстым металлом и создают необходимую скорость работы.

Как выбирать расходники и когда их необходимо менять

Срок работы сопла и электрода зависит от следующих характеристик материала:

- тип металла, который необходимо обработать;

- толщина листа;

- величина тока, использующаяся для работы.

Расходники часто приходится подбирать в зависимости от вида сплава, подготовленного к резке. Например, для работы с нержавеющей сталью требуется отдельная категория расходных материалов. Чтобы избежать неполадок в работе плазменного аппарата, необходимо вовремя менять расходники и подбирать их в соответствии с видом материала.

Есть несколько признаков, сигнализирующих о том, что пора заменить изношенные детали:

- Специфический шум, возникающий во время резки.

- Зеленый оттенок плазменной дуги.

- Уменьшающаяся при прожиге высота плазмотрона.

- Ухудшение качества краев среза у изделий.

Чтобы контролировать процесс замены всех элементов, а также отслеживать примерные сроки их работы, рекомендуется вести журнал учета. Можно заблаговременно увидеть, когда сопло для плазмореза или катод придет в негодность, и заранее заказать новые расходники.

Визуальные признаки изношенности расходников

Внимательно рассмотрев отработанное сопло, можно увидеть, что его поверхность деформирована. Отверстие изношенного сопла может изменить свою форму и окружность. Это происходит из-за попадания горячего расплавленного металла.

На торце электрода есть серебристая вставка из металла. Если кратер на ней достиг глубины более 2 мм, то деталь подлежит замене. Если глубина меньше, то электрод еще может работать.

На старом диффузоре могут появиться трещины, забиться отверстия. Диффузоры и защитные колпаки также требуют регулярного обновления.

Самого пристального внимания требуют электроды и сопла, их замена требуется чаще всего. Для долгой беспроблемной работы станка важно покупать оригинальные расходники. В этом случае качество изделий будет великолепным, а плазменная резка — экономичной.

Оригинальные сменные элементы от Hypertherm

Рекомендуем использовать для своего плазменного станка только оригинальные комплектующие. По соотношению стоимости и качества можно отметить расходники американской марки Hypertherm. Эта компания разрабатывает и выпускает свою продукцию в США, распространяет качественные товары для резки через партнеров более чем в 60 странах мира. Ведущие мировые строительные, ремонтные и производственные компании доверяют этой марке.

На территории Украины официальным дилером продукции Hypertherm является компания Marlin. Мы получаем комплектующие для резки напрямую от американского производителя и предлагаем их по доступным ценам. Гордимся сотрудничеством с одним из лучших и старейших мировых производителей в сфере промышленной резки. Компания Marlin рада обеспечивать своих клиентов качественными расходными материалами для плазменных аппаратов.

Компания Marlin рада обеспечивать своих клиентов качественными расходными материалами для плазменных аппаратов.

Что еще компания Marlin готова предложить заказчикам

Мы являемся производителями машин для плазменной резки металла. Marlin — совместное чешско-украинское производство, наша продукция имеет сертификацию СЕ — соответствие директивам Европейского союза. Предлагаем полный цикл услуг:

- бесплатный подбор машины и ее комплектация под задачи клиента;

- доставка, установка, подключение и обучение сотрудников заказчика работе на станке;

- гарантия — 24 месяца;

- обслуживание оборудования, замена запчастей, расходников;

- круглосуточная служба сервиса, консультации по телефону, выезд специалистов.

В работе используем только оригинальные расходные материалы от Hypertherm

и Kjellberg Finsterwalde. Собираем и доставляем заказы быстро: наши клиенты не ждут комплектующие неделями.

Компания Marlin станет надежным партнером и крупной строительной организации, и небольшому частному производству. Мы знаем все о плазменной резке и заинтересованы в поставке на ваше предприятие европейских станков и комплектующих к ним. Используйте в своей работе только лучшее оборудование и выходите на новый уровень качества в обработке металла.

Руководство по расходным материалам для плазменной резки

Расходные материалы для плазменной резки являются компонентами вашего плазменного резака. Они со временем изнашиваются и нуждаются в замене.

Оптимальная производительность резки:

Срок службы расходных материалов .Все расходные материалы находятся в самом резаке, где сосредоточена большая часть энергии. Отслеживание износа является ключевой частью поддержания эффективной работы машины. Гарантия того, что он хорошо режет и служит долго.

Расходные материалы для плазменного резака включают: завихритель, электрод, сопло, стопорный колпачок и защитный колпачок.

Типы расходных материалов для плазменной резки.

Завихритель.

Это небольшой компонент внутри горелки, который закручивает газ, окружающий плазменную дугу. Этот внешний слой газа помогает сфокусировать и направить дугу для большей точности резки. Во время вращения это помогает сохранять прохладу. Этот защитный слой газа, окружающий дугу, соприкасается с соплом. Снижение температуры и предотвращение возгорания сопла и замедление деградации.

ЭлектродЭлектрод представляет собой узкий кусок меди, содержащий гафний; отличный проводник электричества. Его задача — получать электрический ток от подключенного катодного блока внутри горелки. Фокусировка заряда через его наконечник, что приводит к тому, что он образует дугу на заготовке.

Сопло Сопло фокусирует плазменную дугу и окружающий ее газ, обеспечивая чистый и точный разрез.

Для строжки используется сопло с большим отверстием. В то время как сопло с меньшим отверстием лучше направляет газ для тонкой, детальной работы.

Фиксирующий колпачок удерживает вместе все расходуемые части резака. Из-за высоких температур изнашиваются не только детали, контактирующие с дугой. Компонент, скрепляющий их вместе, также со временем изнашивается из-за экстремальных условий.

Защитный колпачокЗащитный экран защищает горелку и ее компоненты от искр и расплавленного металла, образующихся в процессе плазменной резки. Он принимает на себя основной удар, максимально сводя к минимуму износ других компонентов.

Каков срок службы расходных материалов для плазменной резки? Теперь, когда мы рассмотрели роль каждой из этих расходных частей, мы перейдем к обсуждению срока службы этих элементов.

Сопло и электрод изнашиваются быстрее, чем другие компоненты. Это потому, что они создают и фокусируют режущую дугу.

Вы заметите износ сопла в первую очередь по качеству получаемого реза.

По мере износа сопла отверстие в наконечнике увеличивается, что делает плазменную дугу толще. Таким образом, получается более широкий разрез (пропил) в заготовке.

Таким образом, получается более широкий разрез (пропил) в заготовке.

При визуальном осмотре вы сможете увидеть, когда отверстие форсунки слишком велико и нуждается в замене.

Когда электрод образует дугу, гафниевая вставка плавится, и со временем фрагменты выбрасываются через горелку в процессе резки, что приводит к образованию ямки на конце электрода. Это совершенно нормально, но когда ямка вырастает глубже 1-1,6 мм, электрод нужно будет заменить, так как гафния останется немного, а сам электрод скоро начнет прогорать. Это чрезвычайно затруднит резку и может значительно повредить остальные компоненты горелки.

Переменные для рассмотрения.

Трудно точно сказать, когда следует заменять сопло и электрод.

Это будет зависеть от факторов, в том числе; скорость, которую вы режете, толщина материала и сила тока, которую вы используете. Тем не менее рекомендуется заменять сопло и электрод одновременно (в зависимости от того, что изнашивается раньше). Это обеспечивает оптимальную производительность резки, в отличие, например, от использования нового электрода с изношенным и нестабильным соплом.

Это обеспечивает оптимальную производительность резки, в отличие, например, от использования нового электрода с изношенным и нестабильным соплом.

Когда заменять другие компоненты.

Другие компоненты не нужно будет заменять так часто. Будучи в основном уязвимыми для капель, шлака в процессе резки, термодинамики и циклов нагрева и охлаждения.

Проверьте вихревое кольцо и стопорную крышку на наличие трещин и замените, как только они появятся.

Рекомендуется по возможности менять завихритель при каждой пятой замене электрода.

Очистка защитного колпачка от шлака обеспечивает равномерный поток воздуха, заменяя его, когда отложения становятся слишком большими, чтобы их можно было удалить.

Своевременная замена расходных материалов необходима для технического обслуживания машины и точности резки. И вы можете быть уверены, что здесь, в Westermans International, наше партнерство с Hypertherm означает, что мы можем поставлять вам оригинальные расходные материалы для плазменной резки высочайшего качества.

3 СОВЕТА ДЛЯ ПРОДЛЕНИЯ СЛУЖБЫ РАСХОДНЫХ МАТЕРИАЛОВ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ

- Параметры резки: Резка слишком быстро, слишком медленно или на неправильном расстоянии от заготовки приведет к более быстрому износу деталей.

- Правильная установка: Тщательная и правильная установка компонентов необходима для их правильной работы. Это включает в себя проверку того, что допуски расходных материалов соответствуют силе тока, которую вы будете использовать, а также правильную сборку.

- Мониторинг: Отслеживание износа ваших компонентов позволит вам предотвратить преждевременный износ одного изношенного компонента для других. Вам придется менять сопло и электрод чаще, чем другие детали, и если вы оставите их слишком долго, это создаст дополнительную нагрузку на всю систему, а также снизит качество резки.

Нужна дополнительная консультация по плазменной резке ?

Прочтите наш блог о 4 основных газах для плазменной резки

Дополнительные советы и рекомендации можно найти на собственном веб-сайте Hypertherm, где вы найдете множество полезных советов по максимально эффективному использованию вашего плазменного резака.

Эта запись была опубликована в Часто задаваемые вопросы, Как…, Плазменные резаки с метками расходные материалы, гипертерм, плазма, плазменный резак, плазменная резка. Добавьте постоянную ссылку в закладки.

Успешная плазменная резка зависит от расходных материалов

: : Всегда пытайтесь одновременно менять электрод и сопло. Их отключение по отдельности ухудшает качество резки.

Ни для кого не секрет, что расходные детали для плазмотрона играют неотъемлемую роль в обеспечении успешной резки. Однако, что может быть не широко известно, так это взаимосвязь между расходными компонентами и то, что даже один неисправный компонент может привести к тому, что другие пострадают.

Клейтон Гулд, менеджер по маркетингу расходных деталей для резака в Hypertherm Inc., Ганновер, Нью-Хэмпшир, обсуждает роль расходных деталей резака в установке для ручной плазменной резки, указывает, на какие признаки следует обратить внимание при отказе компонента, и дает рекомендации по правильному обслуживанию резака, чтобы расходные детали работали должным образом.

Каковы основные расходные компоненты плазменного резака и как каждый из них способствует успешному резу?

Для большинства систем ручной плазменной резки в состав расходных деталей резака входят пять различных компонентов: защитный экран, стопорный колпачок, сопло, электрод и завихритель.

Экран защищает остальные расходные материалы. В процессе плазменной резки вы, как правило, получаете очень много искр и расплавленного металла. Цель экрана – предотвратить попадание этого на внутренние расходные материалы. В некоторых случаях защитный экран представляет собой защитный экран, что означает, что он позволяет оператору помещать резак прямо на металл без необходимости в дополнительном упоре. Это хорошо, особенно для неопытных закройщиков.

Следующий стопорный колпачок . Обязанность стопорной крышки в основном состоит в том, чтобы закрывать и удерживать стопку расходных материалов вместе.

Насадка выполняет одну из двух функций. Во-первых, он фокусирует плазменную дугу. Чем больше отверстие, тем менее выражена или шире дуга. Сопла с широким отверстием используются при строжке, а некоторые имеют очень маленькие отверстия, которые сужают и фокусируют дугу. Они используются для тонкой, детальной резки. Во-вторых, сопло помогает направлять поток газа, что также помогает формировать и сужать дугу.

Во-первых, он фокусирует плазменную дугу. Чем больше отверстие, тем менее выражена или шире дуга. Сопла с широким отверстием используются при строжке, а некоторые имеют очень маленькие отверстия, которые сужают и фокусируют дугу. Они используются для тонкой, детальной резки. Во-вторых, сопло помогает направлять поток газа, что также помогает формировать и сужать дугу.

Электрод проводит ток от горелки к пластине. Это тонкая деталь из меди или серебра, содержащая гафний или вольфрам. Эти материалы оказались отличными проводниками электричества. Электричество поступает от машины к горелке и поступает в катодный блок, с которым контактирует электрод, а затем фокусирует этот заряд на конце электрода через гафниево-вольфрамовую вставку, которая затем образует дугу на пластине. Сопло принимает эту дугу и действительно фокусирует ее таким образом, что режет металл, но электрод несет ток.

Сопло сильно нагревается, потому что оно находится прямо посреди перегретого газа. Таким образом, к задней части электрода прикреплено охлаждающее устройство, которое помогает отводить тепло от электрода.

Таким образом, к задней части электрода прикреплено охлаждающее устройство, которое помогает отводить тепло от электрода.

: : Не забудьте согласовать расходные материалы для плазмы с приложением. Если этого не сделать, срок службы расходных деталей только сократится, а в некоторых случаях ухудшится желаемое качество резки.

Какие визуальные признаки износа или неправильной работы одного из пяти расходных материалов?

Вы увидите несколько вещей. Помните, я упоминал, что сопло сужает дугу у отверстия? По мере использования этой насадки отверстие становится больше и приобретает некруглую форму. Несмотря на то, что он охлаждается газом, циркулирующим через него, он все еще очень горячий. В конце концов отверстие расширяется, и вы теряете эту суженную дугу. Прорез, который представляет собой ширину металла, удаляемого во время резки, становится все шире и шире. Кроме того, ваша скорость резки снижается, потому что у вас нет такой концентрированной дуги. В результате у вас не так много тепла концентрируется в одном месте; это своего рода фанаты.

Во многом это вызвано изношенной форсункой. Если вы посмотрите на конец сопла и увидите, что отверстие очень большое или имеет овальную форму, значит, пора менять насадку.

Когда вы используете электрод, гафний/вольфрам расплавляется, и его части начинают вылетать через сопло, когда вы режете. Образуется ямка на передней части электрода. Как только глубина ямы превысит 1⁄32, пора менять расходный материал. Если вы не замените электрод и вместо этого запустите его в режим отказа, что означает, что он действительно больше не будет резать, вы фактически прожжете медь сейчас, потому что гафний ушел. Дуга выглядит как уродливое зеленое свечение, если вообще можно разрезать. Вся верхняя часть электрода будет сожжена. Вы никогда не захотите добраться до этой точки, потому что она выделяет огромное количество тепла в этот факел, что может нанести большой ущерб.

Образуется ямка на передней части электрода. Как только глубина ямы превысит 1⁄32, пора менять расходный материал. Если вы не замените электрод и вместо этого запустите его в режим отказа, что означает, что он действительно больше не будет резать, вы фактически прожжете медь сейчас, потому что гафний ушел. Дуга выглядит как уродливое зеленое свечение, если вообще можно разрезать. Вся верхняя часть электрода будет сожжена. Вы никогда не захотите добраться до этой точки, потому что она выделяет огромное количество тепла в этот факел, что может нанести большой ущерб.

Мы всегда рекомендуем менять электрод и сопло вместе. Таким образом, когда вы добавляете новый комплект расходных материалов, у вас всегда будет идеальное отверстие и идеальная глубина ямы. Если вы склонны просто менять их по отдельности, вы можете поставить под угрозу качество резки. Вы можете вставить новый электрод, но если отверстие сопла шире, чем должно быть, вы потеряли часть производительности.

В вихревом кольце на самом деле ничего не портится, хотя оно может треснуть в результате падения или нагревания и охлаждения с течением времени. После того, как он треснул, он не может направлять газ должным образом, поэтому пришло время его заменить. За каждые 5-10 комплектов электродов/сопел следует менять завихритель.

После того, как он треснул, он не может направлять газ должным образом, поэтому пришло время его заменить. За каждые 5-10 комплектов электродов/сопел следует менять завихритель.

На стопорной крышке проверьте наличие трещин, которые могли бы образоваться от падений. Шлак, скопившийся на конце экрана, может ограничивать воздушный поток, выходящий из экрана. Убедитесь, что вы избегаете чрезмерного накопления там.

Какие процедуры регулярного технического обслуживания должен выполнять оператор, чтобы гарантировать, что расходные детали резака соответствуют номиналу?

Очень важно регулярно заменять расходные материалы, особенно если вы видите увеличение глубины ямы, расширение отверстия или скопление шлака на щите. Помимо замены расходных материалов, необходимо регулярно проводить техническое обслуживание резака, например, при необходимости заменять провода резака. Вы также должны менять факел по мере необходимости. Для этого нет установленного времени, но когда вы начинаете замечать такие вещи, как трещины в корпусе резака или порезы на оболочке провода резака, обнажающие провода, вам необходимо немедленно их устранить.

В портативной системе не так уж много средств для замены, но мы сталкиваемся с повреждениями, вызванными попаданием воды или масла в воздух. Часто в ручной плазме используется магазинный воздух (от компрессора), и некоторые осушители в воздушных компрессорах лучше других. Если в магистрали присутствует масло или вода, это может сильно повредить расходным материалам и системе. Они не только приводят к ухудшению качества резки, но и отрицательно сказываются на сроке службы расходных деталей.

Как долго служат правильно обслуживаемые расходные материалы?

Это сложно, потому что на самом деле нет правильного ответа. Во-первых, мы говорим о ручных системах, поэтому каждый оператор индивидуален. Неопытные операторы могут резать медленно, фактически сжигая расходные детали, потому что они выделяют слишком много тепла в систему. Кроме того, толщина материала имеет огромное значение для долговечности. Чтобы разрезать 1 дюйм, требуется гораздо больше энергии. материал, чем тонколистовой материал. Когда вы режете более толстый материал, вы должны увеличить силу тока. Чем больше мощность или сила тока вы используете, тем короче будет срок службы расходных материалов.

Когда вы режете более толстый материал, вы должны увеличить силу тока. Чем больше мощность или сила тока вы используете, тем короче будет срок службы расходных материалов.

В портативной системе расходные детали охлаждаются воздухом. Если провод горелки протекает, перекручен или что-то в этом роде, значит, вы не получаете надлежащего потока воздуха к горелке. Это означает, что он нагревается сильнее, чем должен, и срок службы расходных материалов сокращается.

Основная идея заключается в том, что если вы обслуживаете свою систему, это означает, что вы убедитесь, что ваши провода в хорошем состоянии, что вы устанавливаете в систему хорошие расходные материалы и следите за тем, чтобы воздух, подаваемый в машину, не содержал воды и масла. , вы максимально продлите срок службы расходных материалов.

Советы, которые следует помнить

- Убедитесь, что расходные материалы соответствуют области применения. Никогда не используйте расходные материалы с низким током для резки с большим током и наоборот.