Расшифровка марки металла: Марки стали. Расшифровка обозначений, применение, ГОСТы на производство

alexxlab | 25.01.1970 | 0 | Разное

Расшифровка марок сталей и сплавов ЭП, ЭИ (3П 333, ЭИ 869)

Главная / Справочник / Расшифровка марок сталей буквенные значения. Специальные стали и сплавы. ЭП, ЭИ (3П 333, ЭИ 869)Расшифровка сталей , буквенные значения марок стали.

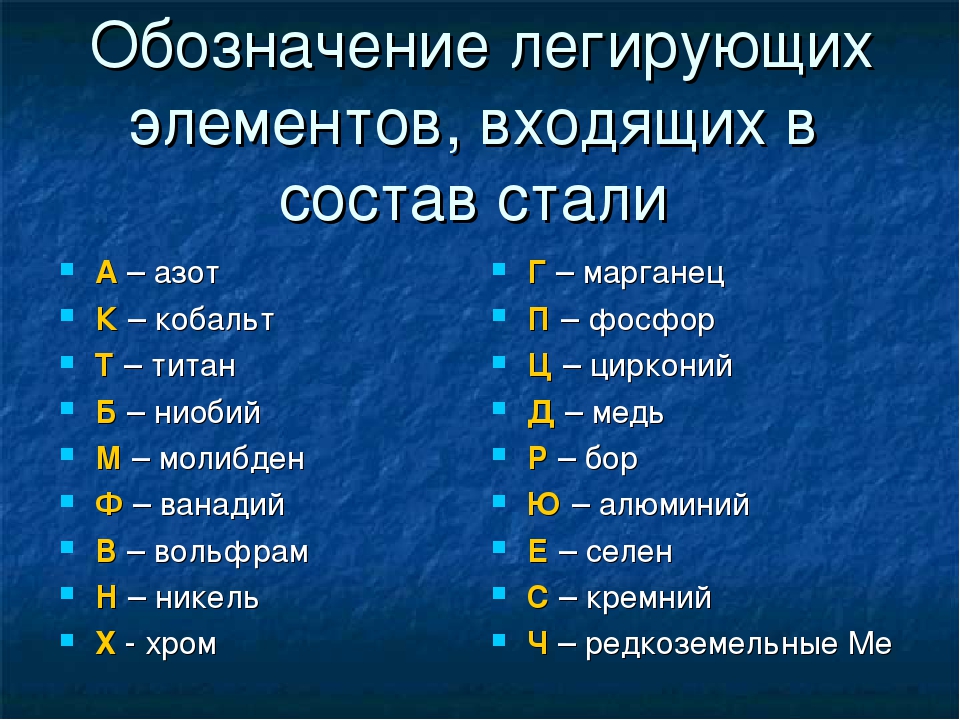

Основной стандарт определяющий основной химический состав, буквенные обозначение присутствующих в стали легирующих компонентов обозначен в ГОСТ 4543-71 «Прокат из легированной конструкционной стали». На сегодняшний день изготавливают различные стали с добавками компонентов нерегламентированных настоящим ГОСТом 4543-71, зачастую их обозначают первой буквой названия элемента за некоторым исключением.

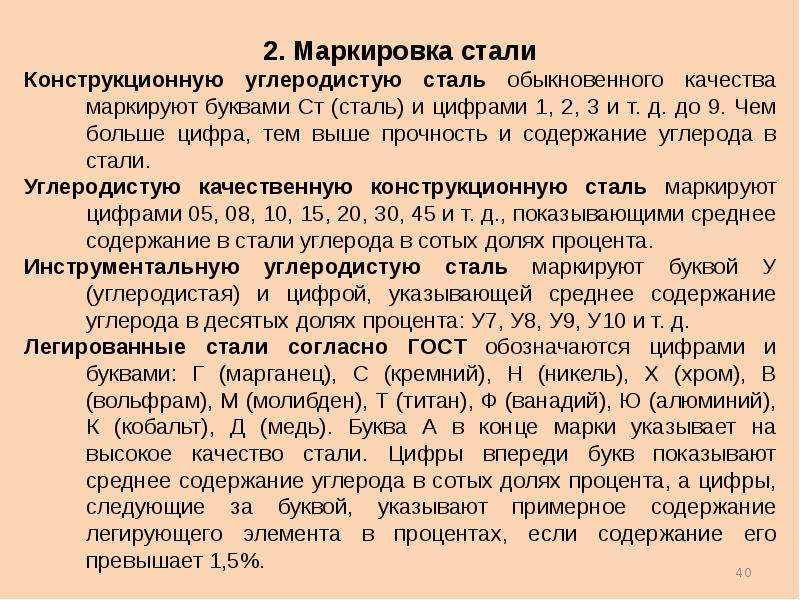

В таблице предоставлены буквенные значения основных элементов.

Х – хром | Ф-ванадий |

М-молибден | Е-селен |

Т-титан | А-азот |

Н-никель | Л-берилий |

В-вольфрам | Ц-цирконий |

Д-медь | Ю-алюминий |

Г-марганец | Б-ниобий |

С-кремний | Ч-рмз (редкоземельные) |

К-кобольт | Ш-магний |

П-фосфор | Р-бор |

Буквенные обозначения состояния стали

СП- Спокойная сталь | ПС-Полуспокойная сталь | КП-Кипящая сталь |

Сталь обыкновенного качества нелегированная обозначается, например сталь 3, ст. 3сп(спокойная сталь)

3сп(спокойная сталь)

Сталь качественная конструкционная нелегированная обозначается обычно как ст.10-ст.45 ( так же ст.20, ст.35, ст.40 двухзначное число данной стали обозначает содержание углерода в стали (например сталь 45 содержание углерода 0,45%)

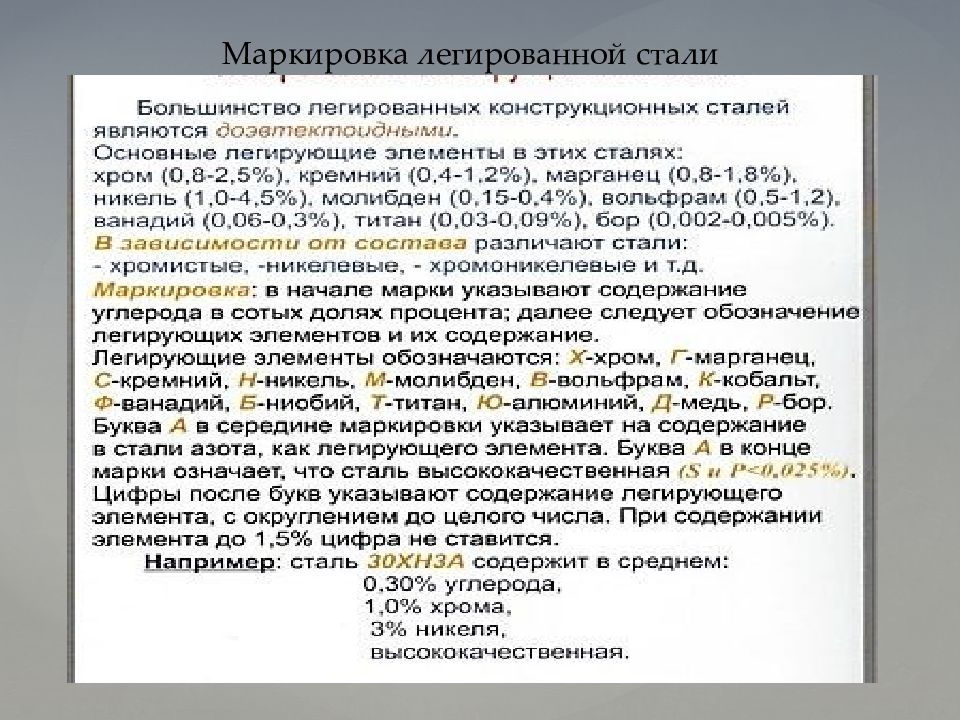

Сталь Низколегированная обычно обозначается как 09Г2С, 10Г2, 10ХСНД-15ХСНД. Сталь 09Г2С условно расшифровывается так 09Г2С – 09 означает содержание углерода 0,09%, 09Г2С – Г2 означает присутствие в стали легирующего элемента марганец содержание которого в сумме не менее 2,5%, 09Г2С – С означает содержание кремния. Стали 10ХСНД и 15ХСНД цифры после букв не прописываются, потому что среднее содержание легирующих элементов не менее 1%.

Сталь конструкционная рессорно-пружинная , это такие стали как 65Г-70Г, 60С2А, 60С2ФА. Например сталь 65Г означает содержание углерода 0,65% и легирующий элемент Г- Марганец

Сталь конструкционная легированная, обычно это такие марки как 15Х-40Х ( так же ст.20Х ст.30Х) например сталь 40Х означает содержание углерода буква Х легирующий элемент хром. Так же примером обозначим хромо-кремнемарганцевую сталь 35ХГСА, сталь имеет повышенное сопротивление ударным нагрузкам очень прочная сталь. Например сталь 35ХГСА содержит углерод равный 0,3% а так же легирующие элементы Х-Хром, Г- Марганец, С-Кремний, А-Азот примерно около 1,0%.

Буква А в начале обозначения марки стали говорит о том что это Автоматная сталь например А12,АС12ХН, АС14, АС19ХГН, АС35Г2 в большинстве используется в автомобилестроении, для обработки на специализированных станках с большой скоростью резания. Буква А в конце маркировки сталей относит её к высококачественным сталям. Например 40ХГНМ относится к качественным сталям , а 40ХГНМА уже к высококачественным.

Например 40ХГНМ относится к качественным сталям , а 40ХГНМА уже к высококачественным.

Сталь Котельная эту марку называют котельной работает под высоким давлением такая сталь тоже является конструкционной например 20К, 20КТ, 22К среднее содержание углерода в ней 0,20%

Сталь конструкционная шарикоподшипниковая

Сталь инструментальная. Обычно инструментальные марки стали такие как У7, У8, У10 относятся к качественным инструментальным сталям, а такие марки стали как например У7А или У8А, У10А к высококачественной инструментальной стали. Обозначаются буквой У, а число указывает на содержание углерода.

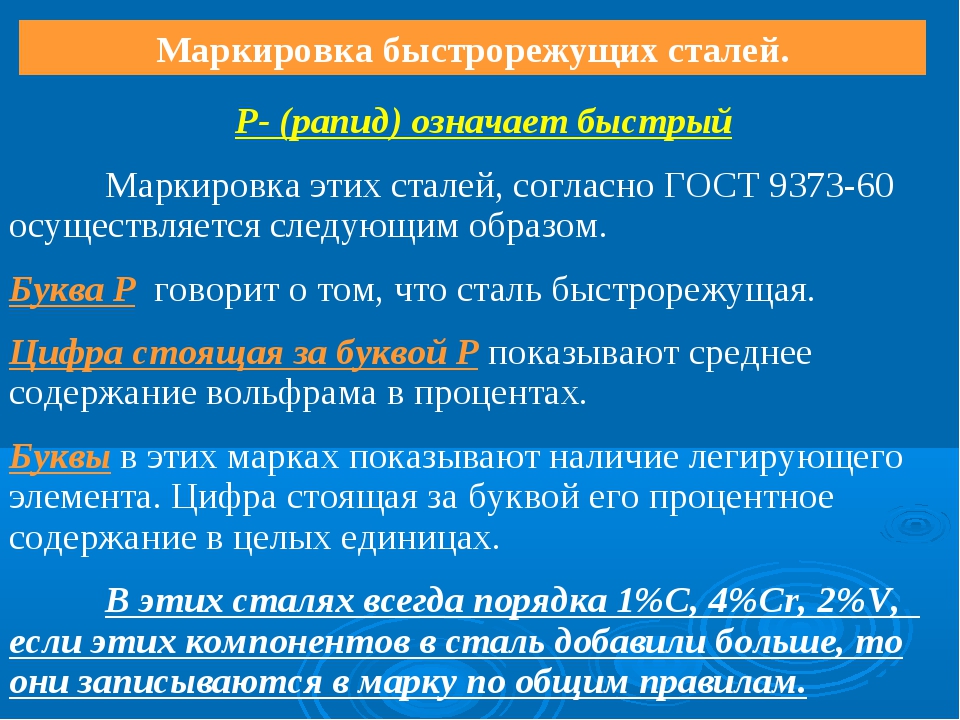

Сталь быстрорежущая. Быстрорез краткое наименование. Обозначается буквой Р например такие Р9, Р18 или Р6М5, следующая за буквой Р число обозначает содержание элемента В- вольфрама. Например сталь Р6М5К5 обозначает следующее Р-быстрорежущая, цифра 6 содержание вольфрама, М5 означает содержание молибдена, К5 указывает на содержание в марке Р6М5К5 К-кобальт. Углерод не указывается потому что его содержание всегда около 4,5% во всех быстрорезах. Если сождержание ванадия выше 2,5% то указываеться буква Ф например Р18К5Ф2.

Сталь электротехническая это таки марки как 10880-20880 Сталь содержит минимальное количество углерода процентах исчисляется менее 0,05% из за этого имеет маленькое удельное электрическое сопротивление. Например, марка 10880 расшифровывается так: цифра 1 указывает на способ проката горячекатаный или кованный, (цифра 2 в начале означает калиброванную сталь). Следующая цифра 0 указывает, что сталь нелегированная, без коэффициента старения, если вторая цифра 1 то означает сталь с нормируемым коэффициентов старения. Третья цифра означает группу по нормируемым характеристикам. Четвертая и пятые числа означает количество по нормируемым характеристикам.

Следующая цифра 0 указывает, что сталь нелегированная, без коэффициента старения, если вторая цифра 1 то означает сталь с нормируемым коэффициентов старения. Третья цифра означает группу по нормируемым характеристикам. Четвертая и пятые числа означает количество по нормируемым характеристикам.

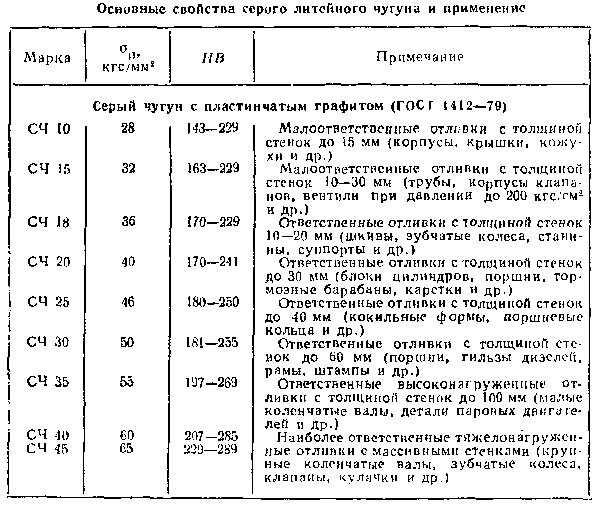

Литейные стали имеют букву Л в конце марки обозначаются так же как и конструкционные стали например 110Г1Л ГОСТ 977—75, 997-88

Алюминиевые сплавы обозначаются буквой А, например АМГ, АМЦ , АД-1Н ( Д- означает дюралюминиевый, Н- означает нагартованный),

Сталь высококачественная, при изготовлении высококачественной стали применяются разные методы изготовления.

Электрошлаковый переплав обозначается буквой Ш в конце значения например: нержавеющая сталь 95Х18-Ш, 20ХН3А-Ш.

Вакуумно-дуговой переплав обозначается в конце значения буквами ВД например ЭП33-ВД.

Элетрошлаковый с последующим вакуумно-дуговым переплавом обозначается ШВД.

Вакуумно-индукционная плавка имеет обозначение ВИ.

Электронно лучевой переплав имеет буквенное обозначение ЭЛ.

Газокислородно рафинированный переплав имеет значение ГР.

Маркировка сталей, как в ней разобраться

24 апреля 2020

Наличие широкого сортамента выпускаемых сталей и сплавов, изготавливаемых в различных странах, обусловило необходимость их идентификации, однако до настоящего времени не существует единой системы маркировки сталей и сплавов, что создает определенные трудности для металлоторговли.

Так в России и в странах СНГ (Казахстан, Белоруссия и др.) принята разработанная раннее в СССР буквенно-цифровая система обозначения марок сталей и сплавов, где согласно ГОСТу, буквами условно обозначаются названия элементов и способов выплавки стали, а цифрами — содержание элементов.

Европейская системаобозначений стали, регламентирована стандартом EN 100 27. Первая часть этого стандарта определяет порядок наименования сталей, а вторая часть регламентирует присвоение сталям порядковых номеров.

В Японии наименование марок стали, как правило, состоит из нескольких букв и цифр. Буквенное обозначение определяют группу, к которой относится данная сталь, а цифры — ее порядковый номер в группе и свойство.

В США существует несколько систем обозначения металлов и их сплавов. Это объясняется наличием нескольких организаций по стандартизации, к ним относятся АMS, ASME, ASTM, AWS, SAE, ACJ, ANSI, AJS. Вполне понятно, что такая маркировка требует дополнительного разъяснения и знания при торговле металлом, оформлении заказов и т. п.

До настоящего времени международные организации по стандартизации не выработали единую систему маркировки сталей.

В связи с этим существуют разночтения, приводящие к ошибкам в заказах и как следствие нарушения качества изделий.

В России и странах СНГ принята буквенно-цифровая система, согласно которой цифрами обозначается содержание элементов стали, а буквами — наименование элементов. Буквенные обозначения применяются также для указания способа раскисления стали: «КП — кипящая сталь, ПС — полуспокойная сталь, СП — спокойная сталь».

Буквенные обозначения применяются также для указания способа раскисления стали: «КП — кипящая сталь, ПС — полуспокойная сталь, СП — спокойная сталь».

Существуют определенные особенности обозначения для разных групп сталей конструкционных, строительных, инструментальных, нержавеющих и др. Общими для всех обозначениями являются буквенные обозначения легирующих элементов: Н — никель, Х — хром, К — кобальт, М — молибден, В — вольфрам, Т — титан, Д — медь, Г — марганец, С — кремний.

Конструкционные стали обыкновенного качества нелегированные (ГОСТ 380-94) обозначают буквами СТ., например СТ. 3. Цифра, стоящая после букв, условно обозначает процентное содержание углерода стали.

Конструкционные нелегированные качественные стали (ГОСТ 1050-88) обозначают двузначным числом, указывающим на среднее содержание углерода (например, СТ. 10).

Качественные стали для производства котлов и сосудов высокого давления согласно (ГОСТ 5520-79) обозначают как конструкционные нелегированные стали, но с добавлением буквы К (например, 20К).

Конструкционные легированные стали, согласно ГОСТ 4543-71, обозначают буквами и цифрами. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента, однако при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится. Качественные дополнительные показатели пониженное содержание примесей типа серы и фосфата обозначаются буквой — А или Ш, в конце обозначения, например (12 Х НЗА, 18ХГ-Ш) и т. п.

Литейные конструкционные стали, согласно ГОСТ 977-88, обозначаются как качественные и легированные, но в конце наименования ставят букву Л.

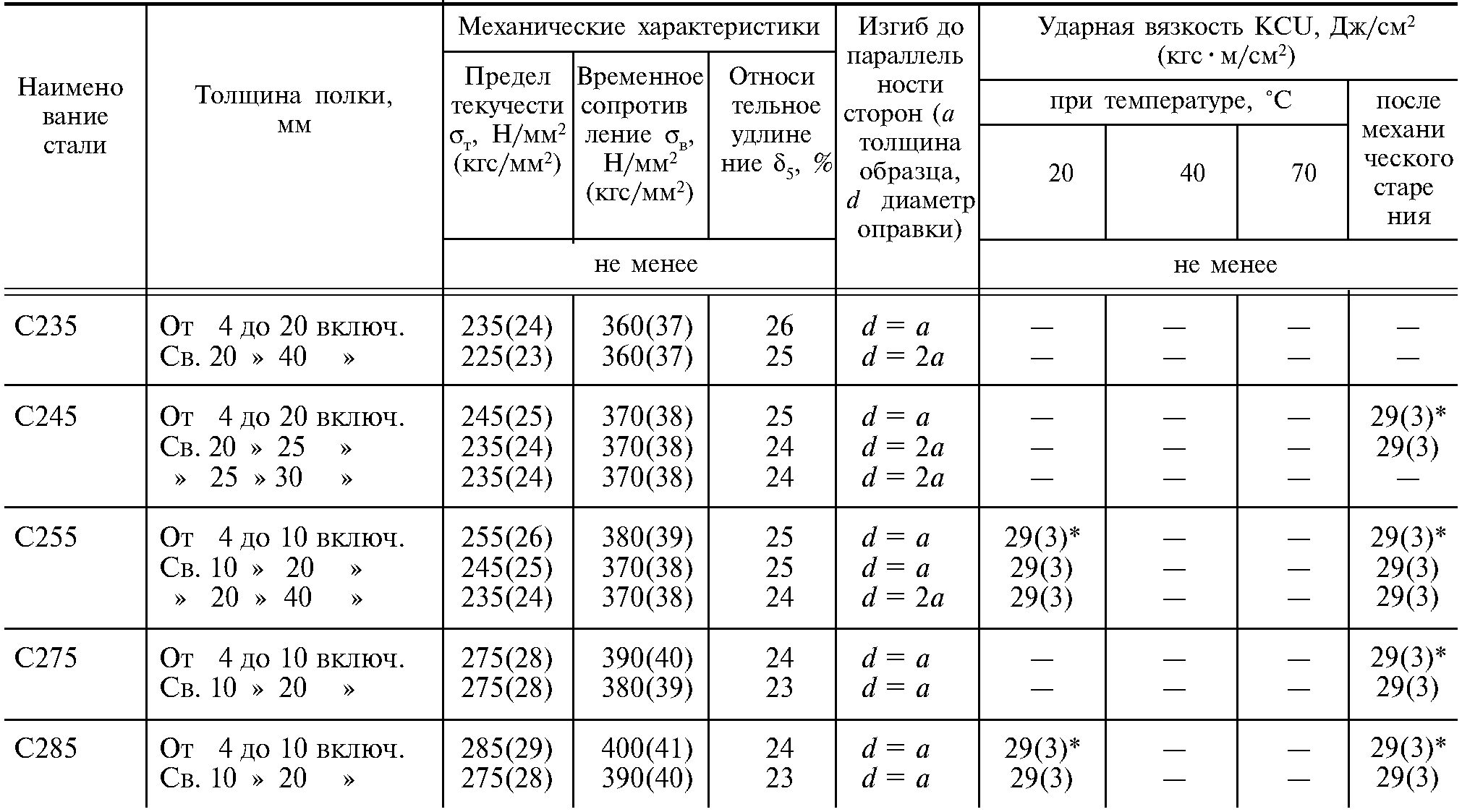

Стали строительные, согласно ГОСТ 27772-88, обозначают буквой С и цифрами, соответствующими минимальному пределу текучести стали. Дополнительно применяют обозначения: Т — термоупрочненный прокат, К — повышенная коррозионная стойкость, (например, С 345 Т, С 390 К и т. п.). Аналогично буквой Д обозначают повышенное содержание меди.

Стали подшипниковые, согласно ГОСТ 801-78, обозначаются также как и легированные, но с буквой Ш в конце наименования. Следует заметить, что для сталей электрошлакового переплава буква Ш обозначается через тире, (например, ШХ 15, ШХ4-Ш).

Следует заметить, что для сталей электрошлакового переплава буква Ш обозначается через тире, (например, ШХ 15, ШХ4-Ш).

Стали инструментальные нелегированные, согласно ГОСТ 1435-90 делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У7, У8, У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

Стали инструментальные легированные, согласно ГОСТ 5950-73, обозначаются также как и конструкционные легированные (например, 4Х2В5МФ и т. п.).

Стали быстрорежущие в своем обозначении имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама, а затем буквы и цифры, определяющие массовое содержание элементов. Не указывают содержание хрома, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указываются, (например, стали Р6М5 и Р6 М5Ф3).

к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указываются, (например, стали Р6М5 и Р6 М5Ф3).

Стали нержавеющие стандартные, согласно ГОСТ 5632-72, маркируют буквами и цифрами по принципу, принятому для конструкционных легированных сталей (например, 08Х18Н10Т или 16Х18Н12С4ТЮЛ).

Стали нержавеющие, нестандартные опытных партий обозначали буквами — индексами завода производителя и порядковыми номерами. Буквы ЭИ, ЭП, или ЭК присваивают сталям, впервые выплавленным заводом «Электросталь», ЧС — сталям выплавки Челябинского завода «Мечел», например, ЭИ-435, ЧС-43 и др.

Для обозначения способа выплавки доводки названия ряда сталей дополняют буквами (например, 13Х18Н10-ВИ), что означает вакуумно- индукционная выплавка.

Сталь 40Х: характеристики, свойства, аналоги

Сталь 40Х – это конструкционная легированная сталь. Предназначена для производства деталей повышенной прочности. Продукция из стали 40Х изготавливается в соответствии с требованиями стандартов ДСТУ 7806 и ГОСТ 4543

Продукция из стали 40Х изготавливается в соответствии с требованиями стандартов ДСТУ 7806 и ГОСТ 4543

Классификация: Сталь конструкционная легированная.

Продукция: Сортовой прокат, в том числе фасонный, полуфабрикаты, поковки, листовой прокат.

Химический состав стали 40Х в соответствии с ГОСТ 4543, %

|

Si |

Mn |

NI |

Cr |

Cu |

P |

S |

|

|

0.17-0.37 |

0. |

≤0.3 |

0.8-1.1 |

≤0.3 |

≤0.035 |

≤0.035 |

Механические свойства стали 40Х

|

Термическая обработка |

Предел текучести, (МПа) |

Временное сопротивление, (МПа) |

Минимальное относительное удлинение , % |

Относительное сужение, % |

|

Закалка от 860°С в масле, отпуск при 500°С |

≥785 |

≥980 |

≥10 |

≥45 |

Аналоги стали 40Х

|

США |

5135, 5140, 5140H, 5140RH, G51350, G51400, H51350, H51400 |

|

Япония |

SCr435, SCr435H, SCr440, SCr440H |

|

Евросоюз |

37Cr4, 37Cr4KD, 41Cr4, 41Cr4KD, 41CrS4 |

|

Китай |

35Cr, 38CrA, 40Cr, 40CrA, 40CrH, 45Cr, 45CrH, ML38CrA, ML40Cr |

|

Швеция |

2245 |

|

Польша |

38HA, 40H |

|

Румыния |

40Cr10, 40Cr10q |

|

Чехия |

14140 |

|

Австралия |

5132H, 5140 |

|

Южная Корея |

SCr435, SCr435H, SCr440, SCr440H |

Применение

Конструкционную легированную сталь марки 40Х используют при производстве деталей повышенной прочности (оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие). Также хромистую сталь 40Х применяют при изготовлении изделий ковкой, холодной и горячей штамповкой, стальной прокат используется при производстве труб, емкостей и другой продукции.

Сваривание

Марка стали 40Х является трудносвариваемой, флокеночувствительной и склонной к отпускной хрупкости. Сварочный шов – одна из основных причин образования трещин в материале. Поэтому материал из стали 40Х разогревают перед выполнением сварочных работ и подвергают термической обработке после него

Стали марки ст3ПС/СП и 09Г2С

Расшифровка

В индексе каждой конкретной марки стали зашифрованы все ключевые особенности ее состава. Поэтому для профессионала эти цифры уже говорят обо всем:

- Первая цифра сообщает предельное содержание углерода в сплаве в десятых долях процента. То есть «3» для стали марки ст3пс означает, что в ней содержится не более 0,3% углерода. Во втором же случае «09» соответствует 0,09%.

- Буквы «ПС» и «СП» указывают на класс раскисления, то есть степени удаления из сплава кислорода.

В данном случае это «полуспокойная» сталь, которую получили через химическую реакцию с титаном или алюминием.

В данном случае это «полуспокойная» сталь, которую получили через химическую реакцию с титаном или алюминием. - Буквой «Г» кодируется марганец. А цифра «2», идущая за ней, показывает содержание в процентах. Буква «С» — это кремний. Цифры после нее нет, потому что концентрация очень мала.

То есть в стали марки 09г2с марганца не должно быть более 2%, а кремния — более 1%.

Как видите, основные характеристики уже налицо: одна из сталей содержит в несколько раз больше углерода, а другая легирована марганцем и кремнием. Что же это означает для практического применения обоих?

Марка стали ст3ПС/СП

Это углеродистая конструкционная сталь, которую делают в мартеновских печах. Она слабо подвержена коррозии и хорошо поддается обработке штамповкой, резкой и сгибанием. Хорошая коррозийная стойкость, конечно, не дотягивает до уровня нержавеющей или оцинкованной стали, но ее вполне хватает, чтобы материал можно было использовать в сухих помещениях без дополнительной обработки.

Из стали марки ст3ПС/СП производится листовой металлопрокат, арматура с гладким профилем, изделия для сельскохозяйственного производства, просечно-вытяжные листы, соединительные элементы для трубопроводов, электросварные трубы и многое другое.

Этот металл очень хорошо варится, причем не требует предварительного разогрева заготовок или постобработки уже после сварки.

Может применяться для изготовления сварных металлоконструкций, но с определенными ограничениями по толщине материала и, что немаловажно, соблюдением температурного режима при эксплуатации готовой конструкции. Так, не рекомендуется изготавливать из этой стали изделия, которые будут использоваться при отрицательных температурах, а минимально допустимая составляет -20 градусов. Особенно это касается механизмов, где на детали будет оказываться повышенное давление.

Марка стали 09Г2С

Сталь марки 09г2с — низколегированная конструкционная сталь. Кроме марганца и кремния, в состав также включены сера, никель, фосфор, хром, азот, медь и другие примеси. В названии они не указываются из-за очень низкого содержания, которое не оказывает критического значения для механических и химических свойств.

Кроме марганца и кремния, в состав также включены сера, никель, фосфор, хром, азот, медь и другие примеси. В названии они не указываются из-за очень низкого содержания, которое не оказывает критического значения для механических и химических свойств.

В отличие от предыдущей марки, у этой класс качества определяется как высокий. Она так же хорошо варится, правда, с некоторыми особенностями: при электросварке необходимо правильно выбирать ток, а полученное изделие обычно подвергают последующей закалке.

Из этой стали делают листовой и фасонный металлопрокат, который применяется в строительстве и производстве деталей, сварных труб, металлоконструкций, различных деталей и узлов в машиностроении.

Важной особенностью этой марки является ее устойчивость к отрицательным температурам: изделия из 09Г2С можно эксплуатировать в диапазоне от -70 до +425 градусов. Поэтому для использования в регионах со сложными климатическими условиями применяют именно ее.

Мы предлагаем металлический прокат из сталей разных марок. По вашему желанию мы нарежем его на листы или распустим на штрипсы нужного размера. Вся сталь, которая поступает к нам, изготовлена лучшими производителями страны, так что за ее качество можно не беспокоиться.

Марки стали – виды и классификация сталей по ГОСТ

Сталь представляет собой сплав, основными элементами которого являются железо и углерод.Его массовая доля теоретически не превышает 2,14% (на практике – не более 1,5%). В состав также входят постоянные и случайные примеси, оказывающие различное влияние на качество материала (сера, фосфор, марганец, кремний), могут добавляться другие элементы.

Сталь производят переработкой передельного чугуна и лома. Во время этого процесса снижается содержание углерода и ненужных примесей, вводятся необходимые дополнительные компоненты, обеспечивающие требуемые свойства материала.

Виды сталей и их классификация

Черная металлургия производит множество видов стали с различными характеристиками, материалы классифицируют по способу производства,химическому составу, назначению, качеству, степени раскисления, структуре.

Свойства стального сплава во многом зависят от технологии изготовления. Традиционный способ переплавки передельного чугуна и лома – ведение процесса в мартеновских печах, основными недостатками которых были длительность плавки и значительные выбросы в атмосферу вредных веществ. Постепенно мартены заменялись кислородными конвертерами и электропечами. Высококачественные легированные стальные сплавы получают только по технологии электрошлаковой переплавки.

По химическому составуПо химсоставу стали разделяют на углеродистые, применяемые в стандартных эксплуатационных условиях, и легированные, используемые при высоких температурах и/или в агрессивных средах. Углеродистые и легированныестали классифицируют по содержанию углерода на следующие типы:

- низкоуглеродистые – содержат менее 0,3%C;

- среднеуглеродистые – содержание C в интервале 0,3-0,7%;

- высокоуглеродистые – доля углерода превышает 0,7%.

Процентное содержание существенно влияет на технические характеристики как легированных, так и нелегированных стальных сплавов. Чем оно больше, тем выше твердость и хрупкость материала, тем хуже обрабатываемость резанием, свариваемость, способность к деформированию. Для холодной штамповки изделий сложной формы выбирают сплавы, в которых содержание Cне превышает 1%. Низкоуглеродистые стали свариваются без ограничений, то есть не требуют предварительного подогрева и особых условий охлаждения. При сварке средне- и высокоуглеродистых сплавов во избежание трещинообразования применяют дополнительные технологические операции.

Углеродистые стали содержат железо, углерод, постоянные и случайные примеси; легированные, помимо этих компонентов, – добавки, обеспечивающие требуемые технические характеристики. Распространенные легирующие элементы и их действие:

- Хром (Cr). Дешевый и распространенный элемент, введение которого в состав стальных сплавов повышает их прочность, твердость и прокаливаемость.

При содержании в количестве 13% и более повышают коррозионную стойкость материала.

При содержании в количестве 13% и более повышают коррозионную стойкость материала. - Никель (Ni). Дефицитнаядобавка, вводимая обычно в количестве не более 5%. Часто используется в коррозионностойких сталях совместно с хромом. Служит для снижения порога хладноломкости, обеспечения прочности и ударной вязкости. Обеспечивает малый линейный и объемный коэффициент термического расширения. В настоящее время уделяется внимание разработке безникелевых коррозионностойких марок.

- Молибден (Mo) и вольфрам (W). Дорогостоящие лигатуры, применяемые при производстве быстрорежущих сталей для повышения их теплостойкости. Эти элементы увеличивают красностойкость, износостойкость, ударную вязкость.

- Марганец (Mn). В количестве до 0,6% является постоянной примесью. При искусственном повышении процентного содержания марганец выполняет функции более дешевой альтернативы никеля. Он повышает ударную вязкость, износостойкость и твердость при сохранении хорошей пластичности.

Mn связывает серу и, тем самым, нейтрализует ее негативное воздействие на качество материала. Минус марганца – повышение чувствительности сплава к перегреву.

Mn связывает серу и, тем самым, нейтрализует ее негативное воздействие на качество материала. Минус марганца – повышение чувствительности сплава к перегреву. - Кремний (Si). Как и марганец, является постоянной примесьюв количестве до 0,4 %. Искусственное повышение его содержания позволяет повысить упругость и прочность материала. Высокий процент Si сообщает сплаву особые свойства, необходимые в электротехнической индустрии, при производстве рессорно-пружинных, кислото- и окалиностойких марок.

- Титан (Ti). Обеспечивает комплекс ценных эксплуатационных характеристик – прочности, твердости и пластичности, повышает теплостойкость материала.

Классификация легированных марок стали по количеству легирующих добавок:

- низколегированные – до 5%;

- легированные – 5-10%;

- высоколегированные – выше 10%.

По областям применения все марки стали условно разделяют на следующие виды:

- Конструкционные.

Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций. К ней относятся – стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО).

- Инструментальные. Используются при производстве режущего, измерительного, штамповочного инструмента. К ним предъявляются высокие требования по прокаливаемости, способности сохранять прочность и износостойкость при нагреве.

- Специального назначения. Это конструкционные легированные сплавы с особыми свойствами –кислотостойкие, жаростойкие, жаропрочные, с высоким электросопротивлением.

Таблица условных обозначений химических элементов в маркировке

| Наименование элемент | Условное обозначение | Наименование элемента | Условноеобозначение |

| Хром | Х | Азот | А |

| Кремний | С | Никель | Н |

| Титан | Т | Кобальт | К |

| Медь | Д | Молибден | Мо |

| Вольфрам | В | Алюминий | Ю |

| Ванадий | Ф | Марганец | Г |

Качество – это совокупность характеристик, которые определяются особенностями производства, составом сырья, дополнительными технологическими приемами. Категории качества:

Категории качества:

- Обыкновенного качества. К этой группе относятся только нелегированные марки. Количество серы не превышает 0,06%, фосфора – 0,07%.

- Качественные. Бывают нелегированными и легированными. S – не более 0,04%, P – до 0,04%.

- Высококачественные – нелегированные и легированные. Количество серы до 0,02%, фосфора – 0,03%.

- Особовысококачественные. Это легированные марки, полученные способами электрошлакового или электродугового переплава, содержат минимально возможное количество вредных примесей: серы – не более 0,15%, фосфора – до 0,025%.

Раскисление – это операция, при которой из сплава удаляется кислород, вызывающий его хрупкое разрушение при высокотемпературных деформациях. Элементы, используемые для раскисления: алюминий, марганец, кремний.Классификация марок стали по степени раскисления, влияющей на технологические свойства материала:

- Кипящие.

По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения.

По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения. - Полуспокойные. Бывают только углеродистыми. Отличаются хорошей ковкостью. Для раскисления используются марганец и алюминий.

- Спокойные. Качественные легированные марки производят только спокойными. Для раскисления применяют марганец, кремний, алюминий. Кислород в этих сплавах практически весь связывается раскислителями, образовавшимися в результате окислительных реакций,поднимается наверх и удаляется вместе со шлаком. Расплав охлаждается и не сопровождается выделением газов.

Структурная форма стали зависит от химического состава, способа производства, дополнительных технологических операций. Различают структуру материала в отожженном и нормализованном состояниях. В отожженном состоянии возможно 6 типов структуры:

- Доэвтектоидная. В структуре имеются феррит и перлит, который является смесью двух фаз – феррита и цементита (или карбидов). К ферритному классу относятся все углеродистые и низколегированные стальные сплавы.

- Эвтектоидная. Перлитная структура обеспечивает хорошую обрабатываемость стального сплава. Ее дисперсные виды – троостит и сорбит.

- Заэвтектоидная. Перлит и цементит, который является представителем фаз внедрения.

- Ледебуритная. Первичный ледебурит (эвтектическая смесь перлита и цементита).

- Аустенитная. Это твердые растворы, пересыщенные углеродом.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости. - Ферритная. Представляет собой твердые растворы, слабо насыщенные углеродом.

Углеродистые стали могут иметь структуру одного из трех первых классов, легированные – всех шести. После нормализации возможны 4 структурных состояния: ферритное, перлитное, аустенитное и мартенситное. Мартенситная структура, присущая средне- и высоколегированным сталям, характеризуется высокими прочностными характеристиками и мелкозернистостью.

Принципы классификации и маркировки стали по российской системе

В России используются буквенно-цифровые маркировки, конкретный тип которых зависит от качества сплава.

- Стали обыкновенного качества обозначаются буквами ст, после которых указывается индекс марки (0-6) и уровень раскисления. Сп – спокойные, пс – полуспокойные, кп – кипящие. Впереди может стоять буква А (сплав обладает гарантированными механическими параметрами, часто его на ставят), Б– гарантированным химсоставом, В – с гарантированными механическими характеристиками и химсоставом.

Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%.

Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%. - В качественных сталях буквы вначале маркировки отсутствуют. Количество углерода указывается в сотых долях процента. В конце ставится уровень раскисления. Пример: 08кп. Содержание углерода – 0,08%.

- Качественные инструментальные стали в начале маркировки имеют букву У, далее следует количество C в сотых долях процента. В конце обозначения высококачественного сплава ставится буква А. Например, маркировка У7А расшифровывается как высококачественная углеродистая сталь с содержанием углерода 0,07%.

- В быстрорежущих сталях маркировка начинается с буквы Р, после которой указывается количество вольфрама в процентах. Например, Р17 – быстрорежущий сплав, содержащий 17% W.

- В конструкционных легированных сталях содержание углерода проставляется в сотых долях процента. Далее указывается условное обозначение элементов и их содержание в процентах.

Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.

Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.

Как расшифровать марку стали в европейской и американской системах

Для коррозионностойких сталей в Европе и Америке часто используют систему маркировки AISI. Она предусматривает наличие трех цифр, одной или нескольких букв. Первая цифра в маркировке металла обозначает класс стали. Следующие две цифры соответствуют порядковому номеру сплава в группе. Значение букв, используемых в маркировке стальных сплавов:

- содержание углерода менее 0,03%;

- содержание Св пределах 0,03-0,08%;

- сплав содержит азот;

- малоуглеродистые стали, содержащие азот;

- высокая концентрация серы и фосфора;

- содержится селен, B – кремний, Cu – медь.

В США могут применяться и другие системы маркировки. В Европе существует система, во многом похожая на российскую систему маркировки. Содержание углерода указывается в сотых процента. Отличия заключаются в том, что сначала идет перечисление легирующих элементов, а затем в том же порядке следует их процентное содержание, лигатуры указываются в соответствии с таблицей Менделеева. Если какой-то элемент присутствует в количестве более 5%, то перед маркировкой ставится буква X. Например: X5CrNi18-10. В этой стали содержится 0,05% углерода, 18% хрома и 10% никеля.

Отличия заключаются в том, что сначала идет перечисление легирующих элементов, а затем в том же порядке следует их процентное содержание, лигатуры указываются в соответствии с таблицей Менделеева. Если какой-то элемент присутствует в количестве более 5%, то перед маркировкой ставится буква X. Например: X5CrNi18-10. В этой стали содержится 0,05% углерода, 18% хрома и 10% никеля.

Таблица обозначений легированных сталей в разных системах маркировки

| Стандарт США ASTM A240 | Европейские стандарты EN10088-2 и EN 10095 | Российский стандарт ГОСТ 5632-2014 | Химический состав, % | ||||

| C max | Cr | Ni | Mo | Ti | |||

| Аустенитный класс | |||||||

| Коррозионностойкие | |||||||

| AISI304 |

1. 4301 4301

|

12Х18Н9 | 0,07 | 17-19 | 8-10 | ||

| AISI 304DDQ | 1.4301 | 08Х18Н10 | 0,07 | 17-19 | 9-10 | ||

| AISI 304L | 1.4307 | 04Х18Н10 | 0,03 | 18-19 | 8-10 | ||

| AISI 316 | 1.4401 | 03Х17Н14М2 | 0,03 | 16,5-18,5 | 10-13 | 2-2,5 | |

| AISI 316L |

1. 4432 4432

|

03Х17Н14М3 | 0,03 | 16,5-18,5 | 10,5-13 | 2,5-3 | |

| AISI 316Ti | 1.4571 | 08Х17Н13М2Т | 0,08 | 16,5-18,5 | 10,5-13,5 | 2-2,5 | 5*C-0,7 |

| AISI 321 | 1.4541 | 12Х18Н10Т | 0,08 | 17-19 | 9-12 | 5*C-0,7 | |

| Жаростойкие и жаропрочные | |||||||

| AISI 309S |

1. 4833 4833

|

20Х23Н13 | 0,15 | 22-24 | 12-14 | ||

| AISI 310 S | 1.4845 | 20Х23Н18 | 0,10 | 24-26 | 19-22 | ||

| Ферритный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410S | 1.4000 | 08Х13 | 0,08 | 12-14 | |||

| AISI 430 |

1. 4016 4016

|

12Х18 | 0,12 | 16-18 | |||

| AISI 430Ti | 1.4510 | 08Х17Т | 0,08 | 16-18 | До 0,8 | ||

| AISI 409 | 1.4512 | 08Х13 | 0,08 | 0,5-11,75 | |||

| Мартенситный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410 |

1. 4006 4006

|

12Х13 | 0,08-0,15 | 11,5-13,5 | |||

| AISI 420L | 1.4021 | 20Х13 | 0,16-0,25 | 12-14 | |||

| AISI 420 | 1.4028 | 30Х13 | 0,26-0,35 | 12-14 | |||

| AISI 420 | 1.4031 | 40Х13 | 0,36-0,42 | 12,5-14,5 | |||

| AISI 420 |

1. 4034 4034

|

45х13 | 0,43-0,5 | 12,5-14,5 | |||

Расшифровка маркировки стали – Уральский арматурный завод

Используемые в трубопроводах соединительные детали в обязательном порядке подлежат маркировке. Чтобы быстро идентифицировать готовые изделия, на них наносят условные знаки.

Стоит отметить, что маркировку наносят в строгом соответствии с действующими государственными, отраслевыми и иными стандартами. Сплавы цветных металлов, чугун, нелегированные и легированные стали в первую очередь подлежат маркировке. Последние изделия имеют несколько отличное от других обозначение.

Маркировка легированной стали

Легированная сталь отличается от обычной тем, что в ее составе присутствуют специально вводимые элементы, которые обеспечивают изделие необходимыми физическими и механическими характеристиками. Таким образом, например:

Таким образом, например:

- хром (Cr) способствует повышению твердости и прочности;

- никель (Ni) увеличивает устойчивость к коррозии и прокаливаемость;

- кобальт (Co) увеличивает жаропрочность и сопротивляемость механическим воздействиям;

- ниобий (Nb) увеличивает устойчивость к воздействию кислот и уменьшение коррозии в сварных конструкциях.

Название входящих в состав химических элементов в обязательном порядке вписываются в маркировку, которая наносится на готовые изделия. К тому же, обязательно указывают и процентное соотношение каждого элемента. Элементы в маркировке обозначаются следующим образом: Х – хром, А – азот, С – кремний, Н – никель, Д – медь, Б – ниобий, Г – марганец, Р – бор, Ю-алюминий и так далее. Кроме того, в состав некоторых сплавов могут входить и редкоземельные металлы: церий, лантан, неодим и другие. Их тоже указывают в маркировке.

Расшифровка марки стали 12Х18Н10Т

Наиболее известными изделиями являются соединительные детали для трубопроводных систем в стали 12Х18Н10Т. Они больше всего пользуются спросом и изготавливаются для нужд нефтегазовой и смежных с нею отраслей. Сплавы данного вида причисляют к высоколегированным сталям особого типа. Отводы, переходы и тройники 12Х18Н10Т применяются для транспортировки сильноагрессивных сред под высоким давлением. Первые две цифры (12), которые прописаны в самом начале маркировки легированной стали, отображают среднее содержание углерода в сотых долях процента. Буква Х указывает на то, что в сплаве, из которого изготовлена деталь, есть хром. Цифра, которая идет следом за буквой, указывает на процентного содержания элемента. В таком случае и комбинация Н10 указывает на то, что в стали содержится 10% никеля. Буква Т (титан) указывается в этом случае без какой-либо цифры, что указывает на то, что процентное содержание титана в сплаве не более 1%. Маркировка качественных и особо качественных сплавов, кроме указанных выше символов, включает также букву А, которая прописывается в самом конце. Присутствие этой буквы указывает на то, что в сплаве содержится минимальное количество фосфора и серы, например, как в 12Х18Н10ТА. Две буквы А указывают на то, что сера и фосфор в сплаве практически отсутствуют (12Х18Н10ТАА).

Маркировка нелегированной стали

Нелегированными сталями называются сплавы, в которых содержание любого элемента меньше определенных пределов. Как правило, это значение не превышает доли процента. В таком случае, например, содержание алюминия не должно быть более 0,30%, максимально допустимые значения – 0,50%. Бора – 0,0008%. Нелегированные стали принято разделять на обыкновенные и качественные.

Обыкновенная нелегированная сталь в начале маркировки имеет буквы Ст. После прописываются цифры, которые обозначают десятые доли процента содержания углерода в сплаве. Затем могут быть указаны специальные индексы: кп, пс или сп, которые обозначают способ раскисления стали. Так, маркер «кп» означает кипящую сталь, «пс» – полуспокойную, а «сп» – спокойную. Индекс спокойной стали, согласно установленным нормам, не проставляется. Кроме того, в маркировке при необходимости прописывается индекс гарантии свариваемости – «св».

Качественная нелегированная сталь маркируется буквами Ст и двузначным числом, который содержит сведения о количестве углерода в сплаве. При этом указываются сотые доли процента. Так, маркировка «Ст20» указывает на содержание углерода в сплаве в процентном соотношении составляет 0,2%.

Пример расшифровки стали с маркировкой 09Г2С

Сталь 09Г2С относится к классу конструкционных. Такой сплав применяется для производства труб и соединительных запчастей трубопроводных систем, у которых широкое применение. Детали, которые произведены из стали 09Г2С, используются для сборки сварных конструкций, эксплуатация которых осуществляется при температуре от минус 65 до 430С и под высоким давлением.

Маркировка 09Г2С указывает на то, что в сплаве, который использован для детали, содержится 0,09% углерода. Затем ставится буква «Г», обозначающая марганец, а цифра 2, которая следует за ней, указывает на процентное содержание. «С» означает кремний, которого в описываемом сплаве менее 1%, на что указывает отсутствие цифры в маркировке.

Покупка деталей трубопровода

Современные трубопроводные системы должны быть изготовлены в соответствии со всеми нормами. Наша компания предлагает свою помощь в подборе подходящих деталей для конкретной трубопроводной системы. В ассортименте представлены высококачественные детали. Мы занимаемся комплектацией трубопроводных систем для разных потребностей и объектов разного типа. Предлагаем комплектующие для систем любого масштаба. В нашем обширном каталоге представлен большой выбор деталей. Мы предлагаем продукцию высокого качества по доступной стоимости со всеми маркировками. Для получения более подробной информации о ценах, наличии и характеристиках товаров, свяжитесь с представителями компании. Наши менеджеры с радостью проконсультируют вас по всем вопросам и помогут выбрать необходимые детали.

Марки сталей и сплавов. Основные марки сталей стран СНГ, Европы и Америки

Термин «марки сталей» знаком практически каждому человеку, ведь изделия из материала различных марок сталей имеются практически в каждом доме. Но, для специалистов обозначение марок стали, не просто буквенно-цифровой код. Профессионалам он дает понимание о химическом составе материала и его физических характеристиках. Кстати, разобраться в маркировках, не так сложно, как может показаться – просто необходимо понять принцип их составления.

Классификация марок сталей

Напомним, что сталь – это сплав железа с углеродом, содержание которого не должно превышать 2,14%. Именно благодаря углероду сталь обладает твердостью, но избыток этого компонента приводит к хрупкости.

Марочник сталей – справочник, который должен быть в арсенале любого инженера. В нем содержится комплекс сведений о классификации, химическом составе и физических качествах, критических температурных точках, механических и литейных свойствах. Обращаем внимание, что для каждой группы сталей существует свой справочник, например, информация об антикоррозийных материалах содержится в марочнике нержавеющих сталей.

Пример маркировки нержавеющей стали (основной химический состав) – 12Х18Н10Т. Это указывает на присутствие в сплаве углерода – 0,12%, хрома – 18%, титана – 10%. Кстати, если приведенный пример характеризовать далее, то этот сплав подходит для изготовления изделий, подвергающихся взаимодействию с химически агрессивными средами – щелочными и кислотными растворами, солями.

Также обращаем, что в работе специалисту может потребоваться марочник сталей и сплавов по зарубежным стандартам и сравнение зарубежных аналогов марок сталей с отечественной маркировкой.

Основные марки сталей

Виды и марки сталей классифицируются в зависимости от химического состава, технологии производства и предназначения. Так, на нашем рынке сейчас присутствуют основные группы такой продукции:

- конструкционные;

- инструментальные;

- жаростойкие и жаропрочные стали.

По причине такого разнообразия марок сталей и возникла необходимость в их маркировке. Тут стоит обратить внимание, что марочник сталей и сплавов у нас в стране, отличается от зарубежных классификаторов. Пока, что мировая промышленная индустрия не выработала единых стандартов в маркировке металлопродукции и имеют место разночтения, что иногда приводит к недостаточному качеству поставляемого потребителям проката.

В связи с этим, еще раз делаем акцент на актуальности важного документа, который необходим специалистам – марочник иностранных сталей и сплавов. Он содержит полную информацию по зарубежным аналогам отечественных марок металлопродукции. Такой справочник поможет сопоставить маркировки аналогичных по параметрам стальных сплавов с учетом обозначений, принятых в разных странах.

В Украине, как и в других странах СНГ используется система обозначения марок сталей с помощью букв – названия химических элементов и цифр – их процентное содержание в сплаве. Например, Х – хром, С – кремний, К – кобальт, В – вольфрам, Д – медь, Ч – включение редкоземельных металлов и т. д.

Также с помощью букв указывается способ раскисления стали:

- КП — кипящая;

- ПС — полуспокойная;

- СП — спокойная.

Спокойные сплавы имеют максимальные показатели однородности структуры и химического состава по сечению отливки.

Обращаем внимание, что существует марочник литейных сталей – металлопродукция в маркировке на конце содержит букву «Л». В целом, такие материалы склонны к большой усадке и образованию трещин. Также им характерна низкая жидкотекучесть.

Конструкционные стали

Применяемые для изготовления конструкций и деталей в строительстве и машиностроении стали, называются конструкционными. Качество таких материалов определяется количеством вредных примесей серы (S) и фосфора (P). Первый элемент оказывает самое негативное влияние, поскольку придает красноломкость, а второй – провоцирует хладноломкость, то есть, хрупкость.

С учетом количества серы и фосфора выделяют сталь конструкционную:

- обыкновенного качества – до 0,05% Р, S – примером данных сталей могут служить стали СтО, СтЗсп, Ст5кп;

- качественная – до 0,035% Р, S – Пример 08кп, 10пс, 20;

- высококачественная – до 0,025% Р, S – «А» в конце маркировки, пример 20А, 15Х2МА;

- особо высокого качества – до 0,015% Р, S – «Ш» в конце маркировки, пример 18ХГ-Ш, 20ХГНТР-Ш.

Марки сталей конструкционных и не включающих легирующих элементов обозначаются буквосочетанием «Ст». Далее идет цифра, указывающая на количество присутствующего в формуле углерода в формате десятых долей процента. Например, Ст3. Причем, может встречаться обозначение Ст3сп или Ст.3. Это все один материал, но по существующим правилам, если тип не пишется (КП, ПС, СП), то по умолчанию подразумевается Ст3сп.

Сталь конструкционная углеродистая обыкновенного качества общего назначения

Отличается широтой сфер применения при производстве:

- горячекатаного проката;

- холоднокатаного тонколистового проката;

- катаных и непрерывнолитых заготовок;

- труб;

- метизов;

- проволоки;

- слитков;

- штампов, др.

Также, этот материал используется в промышленном машиностроении и изготовлении металлоконструкций для строительной отрасли. Марки сталей и сплавов позволяют специалистам максимально точно подбирать химический состав материалов с учетом тех эксплуатационных нагрузок, которым им придется противостоять.

Сталь конструкционная углеродистая качественная

Здесь определяющим показателем является содержание углерода в компонентой формуле:

- 0,25% – низкоуглеродистая;

- 0,25 до 0,6% – среднеуглеродистая;

- 0,6 до 2% – высокоуглеродистая.

Низкоуглеродистые стали не содержат вообще никаких легирующих включений. При этом в них присутствуют в небольших количествах марганец – до 1% и кремний – до 0,8%, но в такой концентрации они не оказывают легирующего влияния.

Сталь конструкционная повышенной обрабатываемости

Легированные марки сталей – расшифровка содержит букву «А», что значит автоматная. Если для улучшения эксплуатационных характеристик сплава используется свинец, то буквенная комбинация имеет вид – «АС». Также, с целью профилактики проявлений красноломкости в материалы этой группы добавляют повышенное количество марганца. Кроме того, наличие селена и теллура, обеспечивает 2-3 кратное сокращение расхода режущего инструмента.

Сталь конструкционная низколегированная для сварных конструкций

Речь идет о сплавах, содержащих такие компоненты:

- С – до 0.22%;

- Mn – до 1.8%;

- Si – до 1,2%;

- Cr – 0,8%, др.

Марки сталей и их характеристики также отображаются в виде буквенно-цифрового кода – 09Г2, 14Г2, 10ХНДП и мн. др.

Листовая сталь этой категории или сортовой фасонный прокат широко используются в машиностроении для изготовления сварных конструкций, а также в строительстве – для армирования железобетонных объектов. Конкурентным преимуществом таких материалов является хорошая свариваемость. Например, марка 17ГС применяется в трубной промышленности – из нее выпускают трубы большого диаметра. Кроме того, некоторые разновидности низколегированных сплавов для сварных конструкций используются в судостроении, вагоностроении, мостостроении. Границы температурного режима, в котором допускается их эксплуатация от -40 до +4500 С.

Сталь конструкционная легированная

Самая многочисленная группа сталей. Отличительной особенностью является низкое содержание такого компонента, как углерод – не более 0,6%. Также, сравнительно в небольших количествах в структуре присутствуют легирующие элементы – от 7 до 8%.

Марки конструкционных сталей этой группы в справочнике представлены с учетом отношения общей массы легирующих элементов к массе стали:

- до 2,5% – низколегированная;

- от 2,5 до 0,6% – среднелегированная;

- от 0,6% – высоколегированная.

Из конструкционных легированных сплавов выпускают большой ассортимент металлопродукции, например:

- прокат круглый;

- прокат квадратный;

- прокат шестигранный;

- прутки кованые квадратные и круглые;

- полосы;

- профили для косых шайб;

- со специальной отделкой поверхности.

Пример маркировки: 18-25Х2Н4М(В)А, 20ХН4ФА, 30Х2Н2ВА

Сталь конструкционная теплоустойчивая

К этой группе металлопродукции относятся стали, имеющие достаточный ресурс для работы при повышенных температурах. Диапазон теплоустойчивости находится в пределах 600-6500 С. Рабочий ресурс деталей из материалов с такими характеристиками определяется 10000-20000 часами. Сфера применения – энергетическое машиностроение, производство котлоагрегатов, конструктивных элементов паропроводов, паронагревателей, сосудов, др. Термообработка таких сталей – это закалка или нормализация с обязательным высоким отпуском.

Сталь конструкционная подшипниковая

Марки легированных сталей, из которых изготавливаются подшипники, отличаются специальной микроструктурой. Также, к ним предъявляются особые требования касательно количества и вида неметаллических включений, твердости и глубины обезуглероженного слоя. В готовых изделиях этот слой не допускается, поскольку наличие хотя бы частичной обезуглероженности поверхности шарика приводит к сминанию, увеличению трения в подшипниках и, как следствие, выхода детали из строя.

Для подшипников качения, которые предназначены для эксплуатации в нормальных условиях, используются стали ШХ15 и ШХ15СГ.

Сталь конструкционная рессорно-пружинная

Характеризуется включением углерода на уровне 0,5-0,75%. В качестве легирующих элементов используются:

- кремний – 2,8%;

- хром – 1,2%;

- марганец – 1,2%;

- вольфрам – 1,2%;

- ванадий – 0,25%;

- никель – 1,7%.

В процессе изготовления материала выполняется измельчение зерна, что способствует увеличению релаксационной стойкости стали.

Сталь инструментальная

Это группа марок сталей, приобретающих при термообработке повышенную твердость, прочность и износостойкость. Эти качества необходимы для обработки металлопродукции резаньем или давлением.

Инструментальная углеродистая сталь

Материал с содержанием углерода от 0,7%. Также в химической формуле присутствуют сера и фосфор. Стали этой группы делятся на:

- качественную: сера – 0,03% и фосфор – 0,035%.

- высококачественную: сера – 0,02% и фосфор – 0,03%.

Сталь имеет ряд недостатков: малая износостойкость и низкая теплостойкость в режимах нагрева режущей кромки инструмента выше температуры в 250-3000 С. При перегреве имеет место отпуск закалки, сопровождающийся утратой твердости.

Инструментальная углеродистая сталь выпускается в виде прутков различной формы сечения – круг, квадрат, шестиугольник, а также проволоки, листов, полос.

Сталь инструментальная легированная

Легированная инструментальная сталь, кроме углерода, включает компоненты улучшающие ее функциональные характеристики – марганец, медь, никель и пр. Их присутствие обозначается в маркировке соответствующими буквами, например:

- Г – марганец;

- С – кремний;

- Д – медь;

- М – молибден.

При отсутствии в коде цифры количество легирующего элемента считается примерно равным 1%. Основное применение сталей этой группы – изготовление разнообразных инструментов.

Сталь инструментальная штамповая

Металлопродукция, применяемая для изготовления инструментов, задействуемых в сфере обработки металлов давлением. То есть, речь идет о штампах, валиках, роликах, пуансонах и пр. Стали этой группы подразделяются на 2 категории:

- воздействует на холодный металл – твердые, стойкие к истиранию;

- воздействует на разогретый металл – низкая чувствительность к местным нагревам.

При использовании стали в легких эксплуатационных условиях показано применение материала с содержанием углерода в пределах 0,6-1,0%. Наиболее востребованная для таких штампов сталь – У7.

В более тяжелых условиях показано применение легированных сталей. Самая популярная марка – 5ХНМ.

Жаростойкие и жаропрочные стали

Марки жаропрочных сталей 12Х1МФ, 12Х1МФ-ПВ, 13Х1МФ, 15Х1М1Ф и мн. др. отличаются высокой прочностью при достаточной пластичности. Эти свойства делают их актуальными для изготовления деталей авиационных газовых турбин, судовых газотурбинных установок, газовых турбин в узлах систем перекачки нефти и нефтепродуктов, в нагревательных металлургических печах, др.

Потребителям стоит учитывать, что марки жаростойких сталей наилучшие механические параметры приобретают в процессе закалки с последующим отпуском. Вместе с тем у этих материалов есть склонность к резкой закалке и холодным трещинам.

Максимальная температура нагрева деталей из сталей этой группы находится в пределах 5700-5850 С.

Расшифровка марок сталей – примеры

Марки быстрорежущих сталей включают в обозначении букву Р. Она указывает на содержание вольфрама. Пример маркировки – Р9, Р18, Р12. Марки нержавеющих сталей отличаются более сложной кодировкой, например, 10Х13Н17М3Т. Тут указано, что в составе имеется хром, никель, молибден, титан, а цифры – это их процентное содержание в сплаве.

Расшифровка стали по номерам – FastMetals.com

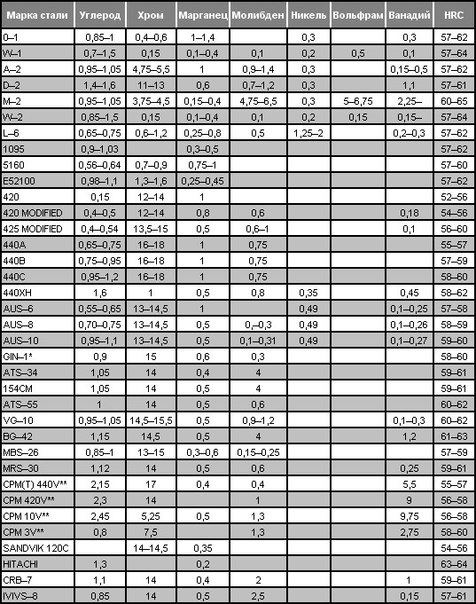

Как и в любой другой области знаний, в сталелитейной промышленности есть свой жаргон, который может сбить с толку при первом знакомстве. Почему им присвоены четырехзначные коды? В чем разница между сплавами 4130 и 4140?

Сталь сортируется по четырем основным категориям, установленным AISI. (Американский институт железа и стали):

Будучи стальными, они содержат те же два основных элемента: железо и углерод. Определение их категории зависит от процентного содержания углерода. и другие сплавы, добавленные в чугун, что изменяет свойства готовый металл.

В каждой категории сталь может быть классифицирована в соответствии с печатать. Обычно сюда входят несколько описательных факторов, приведенных ниже:

- Состав: основные категории углерода, легированная, нержавеющая и инструментальная сталь.

- Микроструктура: это подкатегории состав. Например, нержавеющая сталь может быть отнесена к ферритной, аустенитные, мартенситные и дуплексные стали.

- Способ производства: два метода учета почти все современное производство стали, известное как EAF (электрическая воздушная печь), и BOS (кислородно-кислородная выплавка стали).

- Форма / Форма: также известна как первичная формовка, создание формы, такие как пластина или стержни.

- Метод отделки: упоминается как вторичное формование, методы, придающие конечному продукту его свойства и закончить. Это могут быть такие процессы, как горячая и холодная прокатка, отпуск, или цинкование.

- Физическая прочность: с использованием ASTM (Американское общество для испытаний и материалов), обозначение обычно включает буквенный префикс и присвоенный номер.

Существуют две основные системы нумерации, используемые для классификации металлы, поэтому описания стали обычно включают и то, и другое.Наряду с AISI, Система нумерации, установленная SAE (Society of Automotive Engineers), наиболее широко используется в металлургическая промышленность. По большей части SAE адаптировала свою систему для согласования с классификациями, установленными AISI, так что спецификации стандартизированы для стали.

Таким образом, с этой информацией потребители могут распознавать категорию и классификацию стального изделия. В четырехзначном кодовая система, первое число определит тип:

Начиная с 1: Углеродистая сталь

2: Никелевая сталь

3: Никель-хромистая сталь

4: Молибденовая сталь

5: Хромистая сталь

6: Хромованадиевая сталь

7: Сталь вольфрам-хромистая

8: Никель-хром-молибденовая сталь

9: Кремний-марганцевая сталь и другие марки SAE

Следующие цифры дают дополнительную информацию о конкретных вид стали.В большинстве случаев вторая цифра указывает процент легирующий элемент. Последние две цифры – процент углерода. концентрация в стали.

Итак, на примере стали 4130 и 4140: оба начинаются с a 4, так что это молибденовые стали с концентрацией молибдена, равной 1%. Разница между ними в том, что 4130 имеет процент углерода примерно 0,30%, а 4140 содержит 0,40% углерода. Из-за его более низкого процент углерода, 4130 будет легче обрабатывать и сваривать, чем 4140.Однако более высокая степень углерода в сплаве 4140 придает ему большую твердость. и сила, чем 4130. Вооруженные этими знаниями, это может лучше помочь вам выберите подходящий тип стали для ваших нужд.

Обозначения марок листового металла

1008/1010. 5182. 316L. Это лишь некоторые из оценок, которые вы можете заказать для своего приложения. Но какие они? А что мы можем предположить о свойствах, основываясь только на терминологии оценок?

Углеродистая и низколегированная листовая сталь

Спецификации стали были впервые составлены перед Второй мировой войной Подразделением черной металлургии Общества инженеров автомобильной промышленности (SAE) в сотрудничестве с Американским институтом черной металлургии (AISI).В наши дни AISI больше не пишет спецификации, касающиеся состава стали, хотя их по-прежнему иногда называют спецификациями AISI / SAE.

Технические характеристики, касающиеся обозначения и требуемого химического состава углеродистой и низколегированной стали, см. В SAE J403, «Химический состав углеродистой стали SAE » (standard.sae.org/j403_201406).

Идентификатор марки SAE для углеродистых и низколегированных сталей представляет собой четырехзначное число, например 1008, 1020 или 4340. Первая цифра указывает на первичный легирующий элемент; вторая цифра отражает тип и количество других легирующих элементов; а последние две цифры указывают содержание углерода в сотых долях процента по весу (см. Рисунок 1 ).

Например, сталь 1010 – это углеродистая сталь с номинальным содержанием углерода 0,10%. В спецификации SAE J403 Grade 1010 указано, что сталь может поставляться с содержанием углерода от 0,08 до 0,13 процента. С другой стороны, в случае SAE J403 Grade 1008 спецификация допускает содержание углерода до 0,10% без минимума. Не существует единой спецификации «AISI 1008/1010», несмотря на то, что она присутствует на многих частях; это два разных сорта с разными допустимыми диапазонами составов.

Последние две цифры марки SAE указывают номинальный уровень углерода. Эмпирическое правило состоит в том, что с увеличением содержания углерода увеличивается прочность, снижается пластичность, и сварка становится более сложной задачей. Это просто обобщение, так как на эти атрибуты влияют многие другие факторы. Существует допуск на допустимое количество каждого элемента, поэтому в этом примере возможно, что сталь 1010 (от 0,08 до 0,13 процента углерода) будет иметь меньше углерода, чем сталь 1008 (максимум 0,10 процента углерода).Тем не менее, при сравнении стали 1010 со сталью 1020, например, последние две цифры позволяют сделать разумные предположения об их относительных перспективах производительности.

Листовые алюминиевые сплавы

Как и стальные сплавы, числовые обозначения алюминиевых сплавов позволяют отличить одно семейство и состав сплава от другого. Однако, в отличие от стальных сплавов, только первая цифра в обозначении марки говорит о составе. Для обозначения семейств иногда используют обозначение 5XXX series или 5000 series, например, потому что по оставшимся трем цифрам нельзя различить значимую информацию.

Обозначения марок алюминия и пределы по составу можно найти в Aluminium Teal Sheets (www.aluminium.org/sites/default/files/TEAL_1_OL_2015.pdf).

Буква, обозначающая состояние, следует за первыми четырьмя цифрами, чтобы указать, поставляется ли материал уже закаленным (H), термообработанным (T) или отожженным (O) на стане. Отожженное состояние обеспечивает наименьшую прочность и наибольшее удлинение сплава. Любые цифры после обозначения H или T указывают на тип и степень специальной обработки, использованной для упрочнения сплава (см. Рисунок 2) .Например, сплав с состоянием T6 был подвергнут термообработке на твердый раствор, закалке и искусственному старению. Это означает, что на мельнице его выдерживали при определенной температуре в течение определенного времени, закаливали и повторно нагревали до примерно 350 градусов по Фаренгейту в течение определенного периода времени для повышения прочности за счет контролируемого осаждения. Состояние h29 представляет собой сплав, который подвергался значительной обработке холодной прокаткой и не подвергался последующему отжигу, в результате чего получился высокопрочный продукт.

Крупные рынки листовых алюминиевых сплавов включают банки для напитков, автомобили и самолеты.У каждого из этих приложений разные потребности, поэтому некоторые семейства / марки чаще указываются для штампованных деталей в зависимости от предполагаемого использования.

Рисунок 1 . В соглашении об именах углеродистых и низколегированных сталей первая цифра указывает на первичный легирующий элемент, вторая цифра отражает тип и количество других легирующих элементов, а последние две цифры указывают содержание углерода в сотых долях процента.

В серии 3XXX марганец является основным легирующим элементом с алюминием. Эти сплавы не поддаются термообработке, поэтому прочность достигается в первую очередь за счет наклепа во время штамповки. Корпуса банок для напитков изготавливаются из 3004-х29 или 3104-х29.

Магний является основным добавлением в серию 5XXX. Эти сплавы не поддаются термообработке, и любое деформационное упрочнение при формовании может быть потеряно, если используется цикл краска-выпечка или рабочая температура превышает примерно 150 градусов по Фаренгейту.Они восприимчивы к образованию полос Людерса (деформации растяжителя), поэтому эти сплавы не являются лучшими кандидатами для открытых применений, где происходит вытяжка или растяжение.

Корпуса банок для напитков подвергаются значительному уменьшению толщины в результате процесса вытяжки и утюжки стенок (DWI), что приводит к увеличению прочности. Торцы банок для напитков не обрабатываются таким образом, поэтому необходимо начать с более прочного сплава. Поэтому концы банок делают из 5182-х29. С точки зрения вторичной переработки легирующие элементы в 3004/3104 и 5182 совместимы, что делает банки для напитков одним из наиболее утилизируемых продуктов в Северной Америке.

Сплавы серии 6XXX поддаются термообработке и помимо алюминия содержат магний и кремний. Эти сплавы упрочняются во время формования, а также во время цикла покраски и выпечки. Сплавы из серии 6ХХХ обычно используются для автомобильных закрывающих панелей, поскольку они относительно поддаются формованию при поставке с завода и затвердевают до состояния Т6 при обработке в цикле покраски-выпекания. Некоторые автомобильные компании предпочли бы использовать сплавы 5ХХХ для неэкспонированных применений, но затраты, связанные с обеспечением отделения лома от лома, произведенного из деталей 6ХХХ, перевешивают преимущества.Таким образом, продукты серии 6ХХХ используются для некоторых конструкций кузовов, несмотря на дополнительные материальные затраты по сравнению со сплавами 5ХХХ.

Серия 7XXX давно используется в аэрокосмической отрасли. В этом семействе цинк является основным легирующим элементом. Когда в сплаве присутствует магний (с медью или без нее), этот сорт обеспечивает высокую прочность и способность к термообработке. Поскольку серия 7XXX демонстрирует более высокую прочность, чем сплавы 5XXX или 6XXX, в настоящее время ведутся исследования, направленные на преодоление проблем, связанных с использованием этого семейства сплавов в конструкциях автомобилей.Горячее формование (штамповка, выполняемая при температуре около 400 градусов по Фаренгейту) – один из способов улучшить формуемость этих сплавов. Лом от деталей 7XXX должен быть отделен от других марок, чтобы сохранить ценность и возможность вторичной переработки.

Нержавеющая сталь

Нержавеющая сталь – это сплавы на основе железа, содержащие не менее 10 процентов хрома. На поверхности образуется прозрачная оксидная пленка с высоким содержанием хрома, которая ограничивает дальнейшее окисление или ржавление. Нержавеющие стали названы в соответствии с их микроструктурой и механизмами упрочнения.Они сгруппированы в пять категорий: аустенитные, ферритные, мартенситные, дисперсионно-упрочненные и дуплексные.

Обозначения, химические пределы и требования к свойствам растяжения можно найти в ASTM A240 / A240M, Стандартные технические условия для хромовых и хромоникелевых пластин, листов и полос из нержавеющей стали для сосудов под давлением и для общего применения (www.astm .org / Standards / A240.htm).

Только первая цифра стандартного трехзначного обозначения класса указывает что-либо о продукте, поэтому эти материалы в общем описываются по их семейству: например, серия 3XX или серия 300 (см. Рисунок 3 ).

Нержавеющие стали серий 2ХХ и 3ХХ имеют аустенитную микроструктуру . Обычно они являются наиболее пластичными марками и могут деформироваться до относительно высокой прочности. Основными легирующими добавками в нержавеющие стали серии 3ХХ являются хром и никель. В серии 2XX часть никеля заменяется марганцем и азотом.

Некоторые из сплавов 4ХХ имеют ферритную микроструктуру. Сплавы этой серии практически не содержат никель. В отличие от аустенитных марок, ферритные марки не могут быть закалены термической обработкой и только умеренно закалены холодной обработкой.

На момент написания статьи никель стоил 5 долларов за фунт, что ниже максимума около 10 лет назад в 25 долларов за фунт. (Для справки, низкоуглеродистая сталь стоит около 0,50 доллара за фунт.) Поскольку никель составляет около 10 процентов от содержания сплавов серии 3ХХ, у компаний есть финансовый стимул для перехода на безникелевую серию 4ХХ. Конечно, есть компромисс: серия 3XX имеет лучшую формуемость и, следовательно, может изготавливать более сложные детали. Переход на сплав серии 4XX может потребовать внесения некоторых изменений в детали или процесс.

Рисунок 2 . Эта таблица объясняет терминологию отпуска для алюминиевых сплавов.

Мартенситная нержавеющая сталь (также входит в серию 4ХХ) содержит больше углерода, чем ферритные марки. Их можно подвергать термообработке до различных уровней твердости и прочности. Однако они не так устойчивы к коррозии, как аустенитные или ферритные марки.

Осадочно-упрочненная нержавеющая сталь может быть аустенитной или мартенситной в отожженном состоянии.Эти марки обладают очень высокой прочностью после термообработки, которая вызывает выделение твердых интерметаллических соединений из кристаллической решетки при отпуске мартенсита. Сплав обычно описывается количеством хрома и никеля в продукте; например, 17-7PH – это сплав нержавеющей стали, содержащий 17 процентов хрома и 7 процентов никеля, упрочняемый за счет контролируемого осаждения. Кроме того, некоторые марки теперь обозначаются в серии 6XX. Например, SS631 и 17-7PH описывают один и тот же сплав.

Дуплексные сплавы нержавеющей стали содержат примерно равную смесь аустенита и феррита в своей структуре. Они обладают характеристиками обеих фаз с более высокой прочностью и пластичностью. Здесь общее название состоит из четырех цифр: первые две – это содержание хрома, а последние две – содержание никеля. Например, 2205 – это дуплексный сплав, содержащий 22 процента хрома и 5 процентов никеля.

Иногда после номера класса добавляются различные суффиксы. L указывает на более низкий уровень углерода, что обычно делается для повышения свариваемости за счет прочности.N означает дополнительный азот, добавленный для увеличения текучести и прочности на разрыв.

Взаимосвязь между химическим составом и свойствами при растяжении

По большей части взаимосвязь между химическим составом и свойствами при растяжении ограничена. В качестве примера возьмем две скрепки, каждая с одинаковым химическим составом. Одну согните несколько раз, а другую оставьте нетронутой. Они по-прежнему имеют идентичный химический состав, но одна из них имеет большую остаточную формуемость. Чтобы представить это на реальном примере, рассмотрим две катушки с одинаковым нагревом, что означает, что они имеют идентичный химический состав.Одна катушка имеет проблемы с формой, поэтому ее снова скручивают, чтобы сплющить. Это дает лучшую форму, но также увеличивает прочность и снижает удлинение. Если вы покупаете катушку, основанную только на химии, завод может предоставить вам любую катушку для удовлетворения вашего заказа.

Для деталей, у которых есть потенциальные проблемы с формованием, рекомендуется проводить испытание на растяжение при каждой поставке. Вы можете понести номинальные дополнительные расходы на испытание, но это сводит к минимуму вероятность того, что вам придется вносить изменения в инструменты или процесс, чтобы приспособить одну катушку, которая может не иметь тех же свойств, что и те, которые вы получали в прошлом.

Рисунок 3 . Это взаимосвязь состава и свойств в семействе сплавов нержавеющей стали. Предоставлено ASM Intl. (www.asminternational.org/documents/10192/1849770/06940G_Chapter_1.pdf).

| 10XX | Углеродистые стали | Обычный углерод, Mn 1,00% макс. механическая обработка | ||

| 15XX | Обычный углерод, Mn 1.00-1,65% | |||

| 13XX | Марганцовистая сталь | Mn 1,75% | ||

| 23XX | Никелевые стали | Ni 3,50% | ||

| 25XX 9015 9015 9015 9015 Ni 9 -хромистые стали | Ni 1,25%, Cr 0,65-0,80% | |||

| 32XX | Ni 1,75%, Cr 1,07% | |||

| 33XX | Ni 3,50%, Cr 1,50-1,57% | 34XX | ||

| Ni 3.00%, Cr 0,77% | ||||

| 40XX | Молибденовые стали | Mo 0,20-0,25% | ||

| 44XX | Mo 0,40-0,52% | |||

| 41XX | хромистая сталь 0,5 0,95%, Mo 0,12-0,30% | |||

| 43XX | Никель-хром-молибденовые стали | Ni 1,82%, Cr 0,50-0,80%, Mo 0,25% | ||

| 47XX | Ni 1,05%, Cr 0,45% , Mo 0,20-0,35% | |||

| 46XX | Никель-молибденовые стали | Ni 0.85-1,82%, Mo 0,20-0,25% | ||

| 48XX | Ni 3,50%, Mo 0,25% | |||

| 50XX | Хромистые стали | Cr 0,27-0,65% | ||

| 51XX 0. 1,05% | ||||

| 50XXX | Cr 0,50%, C 1,00% мин. | |||

| 51XXX | Cr 1,02%, C 1,00% мин. | 61XX | Хромованадиевая сталь | Cr 0.60-0,95%, V 0,10-0,15% |

| 72XX | Вольфрамово-хромистые стали | W 1,75%, Cr 0,75% | ||

| 81XX | Никель-хром-молибденовые стали | Ni. Cr 0,40%, Mo 0,12% | ||

| 86XX | Ni 0,55%, Cr 0,50%, Mo 0,20% | |||

| 87XX | Ni 0,55%, Cr 0,50%, Mo 0,25% | |||

| 88XX | Ni 0,55%, Cr 0,50%, Mo 0,35% | |||

| 92XX | Кремний-марганцевые стали | Si 1.40-2,00%, Mn 0,65-0,85%, Cr 0-0,65% | ||

| 93XX | Никель-хром-молибденовая сталь | Ni 3,25%, Cr 1,20%, Mo 0,12% | ||

| 94XX | Ni 0,45%, Cr 0,40%, Mo 0,12% | |||

| 97XX | Ni 0,55%, Cr 0,20%, Mo 0,20% | |||

| 98XX | Ni 1,00%, Cr 0,80%, Mo 0,25% |

Идентификация марки металла | Rigaku Global Website

Точная идентификация металлических сплавов имеет решающее значение на протяжении всего жизненного цикла изделий из металлов.Поскольку технологии и материалы продолжают развиваться, обеспечение качества (ОК / КК) становится все более необходимым в промышленных приложениях. Легирующие элементы составляют основу состава металла и определяют его физико-механические свойства. Следовательно, точная идентификация металлических сплавов важна для любой отрасли, связанной с производством, интеграцией, переработкой или повторным использованием изделий на основе металлов.

Идентификация металлических сплавов при переработке металлолома

Переработка лома сплавов – это крупная отрасль, оказывающая большое влияние на экономику и окружающую среду в мире, о чем свидетельствует рост и падение цен на металлы и сокращение природных ресурсов, необходимых для производства металлов.Центры переработки металлолома чаще всего являются основным источником усилий по переработке металла. Склады металлолома принимают изделия и компоненты на основе металлов из различных источников. Для получения максимальной прибыли предприятия по переработке отходов должны проверять элементный состав, чтобы точно разделить лом по маркам сплава, прежде чем он будет перепродан литейному или сталелитейному производству. Этот тип операции известен как сортировка лома сплава.

Подробнее о необходимости сортировки лома металлических сплавов.

Проверка металлических сплавов как часть программы обеспечения / контроля качества

Во многих отраслях промышленности требуется точная проверка металлических сплавов.В отраслях, где безопасность является критически важной, элементный состав всех металлических материалов, продуктов или компонентов должен быть проверен перед выпуском в производство или сборку. Нормативно-правовая политика и политика безопасности компании часто требуют повторной проверки марок сплавов после того, как продукт или компонент был изготовлен, установлен или находился на месте в течение определенного периода времени, чтобы гарантировать, что конкретный элементный состав не изменился из-за производственных процессов или факторов окружающей среды. .Примеры таких производств:

Необходимость проверки металлических сплавов

Положительная идентификация материала или PMI жизненно важна для процесса обеспечения / контроля качества компании. Независимо от отрасли, от компонента, проверка идентификации металлического сплава может спасти репутацию компании и спасти жизни. Неправильный металлический сплав, используемый в неправильном применении или установке, может вызвать немедленные проблемы или долгосрочный риск. Сообщается, что до 3% нежелательного материала попадет в критическое технологическое оборудование из-за ряда факторов.

PMI с портативным анализатором – отличный вариант для подтверждения сплава или типа больших партий материала, тестирования готовых компонентов, повторной сертификации материалов и оценки материалов, которые нельзя уничтожить или отправить в лабораторию.

На протяжении десятилетий производители пытались удовлетворить особые потребности инспекторов, менеджеров и прибывающего персонала QA / QC с помощью инструментов, которые на первый взгляд казались безопасными и простыми в использовании, но на самом деле были сложными и требовали большего вмешательства пользователя, чем ожидалось. .

Помня об этих ограничениях, Rigaku выпустила серию KT, чтобы удовлетворить эти уникальные требования к верификации металла. Оснащенный лазером вместо рентгеновской трубки, анализатор LIBS KT-100S дает рынку QA / QC безопасную и простую в использовании альтернативу существующим технологиям.

Анатомия портативного устройства для тестирования PMI:

- Управление одной рукой.

- Быстрые клавиши позволяют использовать необходимые функции для работы и оценки результатов одной рукой.

- Одинарное нажатие на спусковой крючок к результатам

- Никаких догадок или тренировок относительно того, как долго удерживать спусковой крючок. Нажми на курок, отпусти и получишь результат.

- Возможность ввода нескольких данных

- Виртуальная клавиатура, заполненные раскрывающиеся меню, считыватель штрих-кода и макро-камера для удобного ввода ключевой информации, необходимой для подтверждения проверки.

- Подключение через USB, Wi-Fi

- Удаленный доступ к данным в любом месте сети Wi-Fi для получения отчета о проверке.Не нужно ждать подключения анализатора для загрузки данных, не нужно ждать выхода материала

- Проверка бортовой системы

- Проверка системы и нержавеющая сталь 316 позволяют ежедневно документировать рабочие характеристики анализатора.

Сталь 1045 против стали 1018 | Домашняя страница Руководства

Питер Холл Обновлено 21 июля 2017 г.

1045 и 1018 – это два сорта углеродистой стали в соответствии с определением Общества инженеров автомобильной промышленности (SAE).Этот классификационный номер описывает компоненты стального сплава, а также свойства готового металла. Стальные сплавы могут иметь широкий спектр свойств, поэтому очень важно иметь правильную марку стали для конкретного применения.

Расшифровка чисел

Четырехзначное число, присвоенное различным маркам, представляет собой код, который описывает сталь. Первая цифра «1» указывает на углеродистую сталь. Вторая цифра, «0», говорит о том, что в сплаве нет никаких модификаций.Последние две цифры указывают, сколько углерода содержится в готовой стали; количество углерода определяет прочность и пластичность готового сплава.

1018 Сталь

1018 – это низкоуглеродистая сталь, так как она содержит 0,18% углерода. Низкоуглеродистые стали легко свариваются и недороги; однако они также обладают низкой прочностью. Прочность на растяжение или давление, при котором сталь разрушается, составляет 63 800 фунтов на квадратный дюйм (psi). Предел текучести или давление, при котором сталь необратимо изгибается, составляет 53 700 фунтов на квадратный дюйм.Удлинение описывает величину, на которую образец материала будет растягиваться перед разрывом; относительное удлинение стали 1018 составляет 15,0%.

1045 Сталь

1045 – это среднеуглеродистая сталь с содержанием углерода 0,45%. Среднеуглеродистые стали прочнее низкоуглеродистых сталей, но их не так легко сваривать, и их можно закалить. Предел текучести стали 1045 намного выше, чем у стали 1018, при 76900 фунтов на квадратный дюйм, поэтому, если сталь должна прогнуться и вернуться к своей первоначальной форме, сталь 1045 будет предпочтительнее, чем сталь 1018.Относительное удлинение стали 1045 составляет 12%, поэтому, если вам нужен кусок стали, который растягивается до разрыва, 1018 – лучший выбор, чем 1045.

Различия в применении

Низкоуглеродистые стали предпочтительны для изготовления цепей, труб и т. Д. проволока и гвозди. Среднеуглеродистые стали лучше подходят для коленчатых валов, термообработанных деталей машин, винтов и осей.

Топ-5 нержавеющих сталей для обработки с ЧПУ | Ресурсы

Нержавеющая сталь является одним из самых популярных материалов для производства металлов и используется в самых разных областях, от кухонной посуды до автомобильных компонентов и оборудования для химической обработки.Многие изделия из нержавеющей стали производятся с помощью обработки с ЧПУ, универсального метода производства, который использует точность фрезерных, сверлильных, токарных и других режущих инструментов с компьютерным управлением для эффективного и экономичного создания точных, воспроизводимых деталей.

Однако термин «нержавеющая сталь» на самом деле относится не только к одному материалу. Нержавеющая сталь – это категория металлов, каждый из которых обладает разными характеристиками. Выбор правильной нержавеющей стали для конкретного применения может значительно улучшить или снизить производительность детали.Вот что нужно знать продуктовым командам.

Что такое нержавеющая сталь?