Разделка уголков под сварку гост: ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

alexxlab | 29.01.2023 | 0 | Разное

полезная информация | Атлант

- Арматура рифленая – ГОСТ 5781-82

- Балка (двутавр) – СТО АСЧМ 20-93 или ГОСТ 8239-89

- Квадрат – ГОСТ 2591-88

- Круг – ГОСТ 2590-88

- Уголок горячекатаный равнополочный – ГОСТ 8509-93

- Уголок горячекатаный неравнополочный – ГОСТ 8510-93

- Уголок гнутый равнополочный – ГОСТ 19771-93

- Уголок гнутый неравнополочный – ГОСТ 19772-93

- Труба круглая бесшовная – ГОСТ 8732-78 или ГОСТ 8734-75

- Труба круглая водогазопроводная ВГП –

- Труба круглая электросварная прямошовная – ГОСТ 10704-91

- Труба квадратная – ГОСТ 8639-82 или ГОСТ 30245-94

- Труба прямоугольная – ГОСТ 8645-68 или ГОСТ 30245-94

- Швеллер горячекатанный – ГОСТ 8240-97

- Швеллер гнутый неравнополочный – ГОСТ 8281-80

- Швеллер гнутый равнополочный – ГОСТ 8278-83

- Шестигранник горячекатаный – ГОСТ 2879-88

- Лист стальной горячекатаный и холоднокатаный – ГОСТ 19903-90 и ГОСТ 19904-90

- Лист стальной рифленый – ГОСТ 8568-77

- Лист стальной оцинкованный – ГОСТ 14918-80

- Лист профилированный ПРОФНАСТИЛ – ГОСТ 24095-94 или ТУ 14-116-16-92

- Лист просечно-вытяжной ПРОСЕЧКА – ГОСТ 8706-78 или ТУ 36.

26.11-5-8

26.11-5-8

- Полоса горячекатаная – ГОСТ 103-76

- Проволока сварочная – ГОСТ 2246-70

- Сетка плетеная РАБИЦА – ГОСТ 5336-80

Сварные швы неоднородны по своей структуре и включают следующие зоны: зона основного металла, сварного шва, сплавления и термического влияния. См. рис.1.

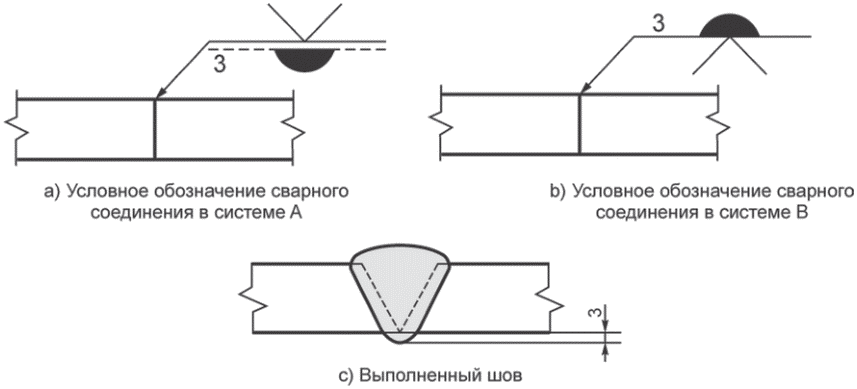

Рис. 1. Зоны сварного соединения: 1 – сварной шов, 2 – зона сплавления, 3 – зона термического влияния, 4 – зона основного металла.

Рис. 2. Виды сварных соединений: а – стыковое, б – тавровое, в – угловое, г – нахлесточное, д – прорезное, ж – с накладками (1,2,3 – основной металл, 2 – накладка), з – с электрозаклепками.

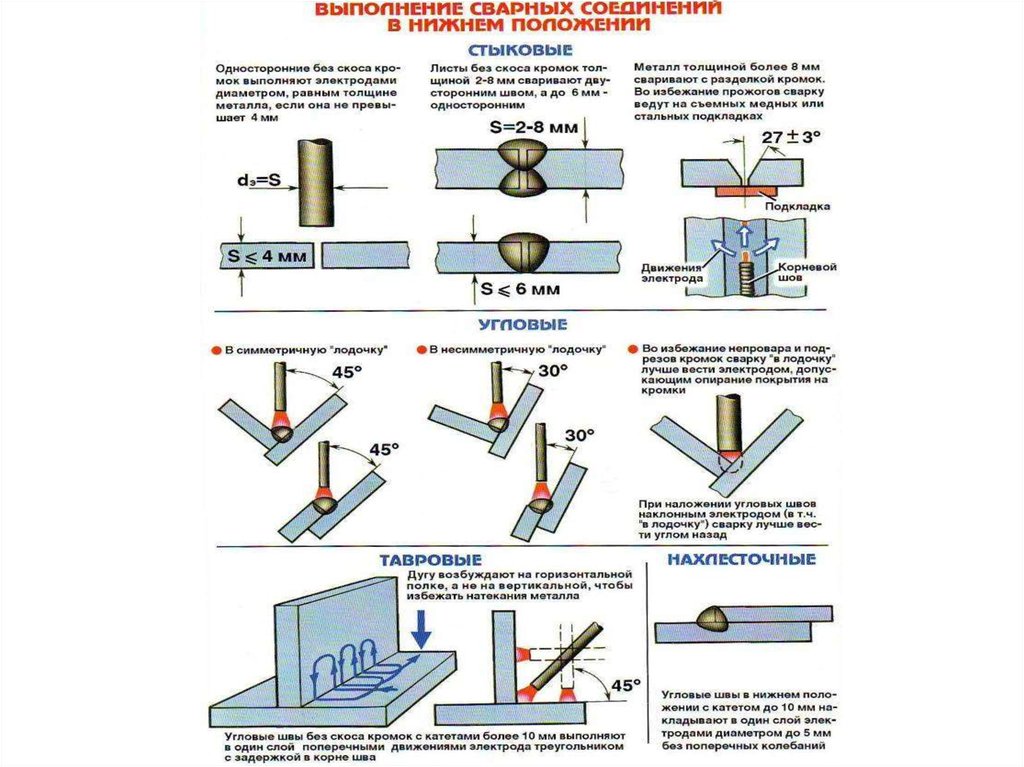

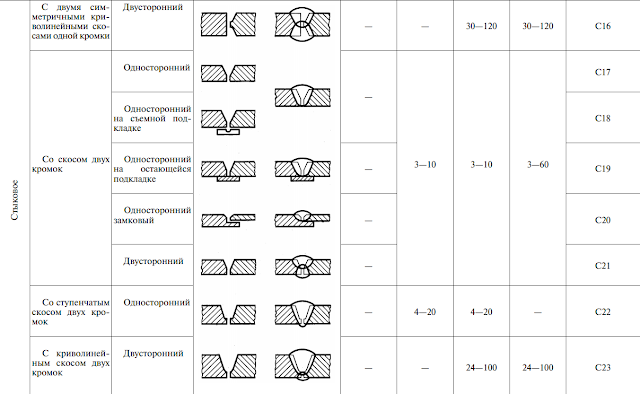

a) Стыковые.

Это наиболее распространенный вид соединений для различных методов сварки, обладающий некоторым рядом преимуществ, по сравнению с другими: высокая производительность сварки, минимизация расхода свариваемого и наплавляемого металла, высокая прочность при правильном соблюдении технологии сварки, отсутствие собственных конструктивных напряжений. При этом такие соединения требуют тщательной подготовки кромок и точности взаимного расположения кромок деталей при сборке под сварку.

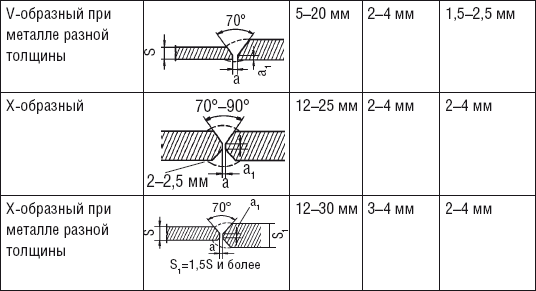

При большой толщине кромок применяется чашеобразная разделка, для толщины 20…50 мм — односторонняя, свыше 50 мм — двусторонняя. Стыковые соединения широко применяются при сварке листов, труб, сортового металлопроката.

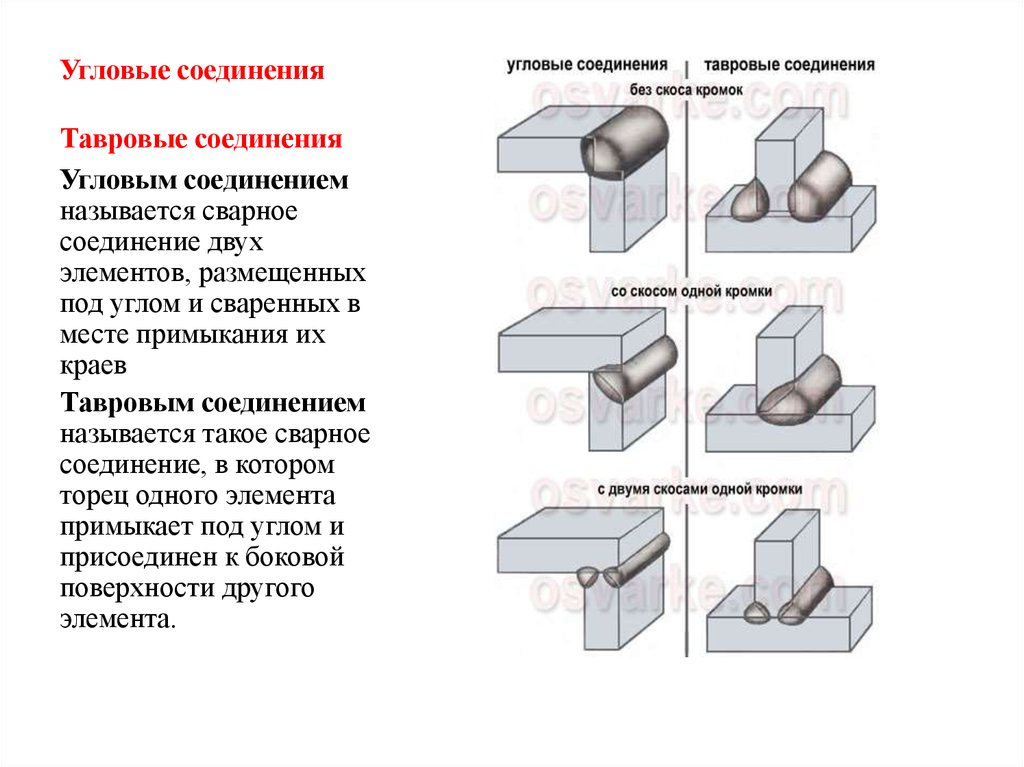

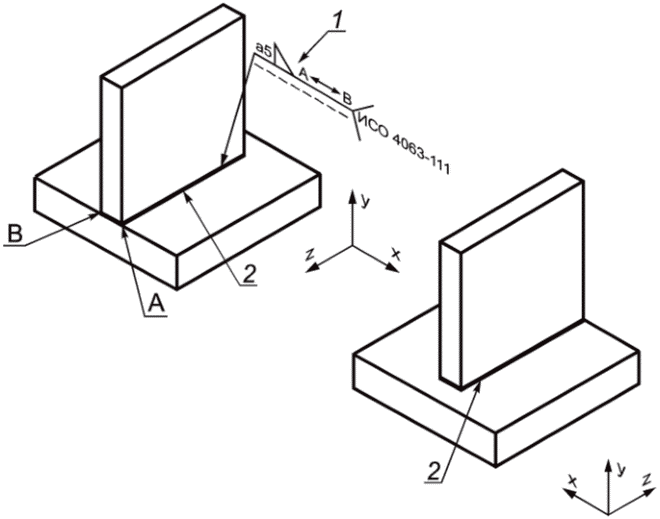

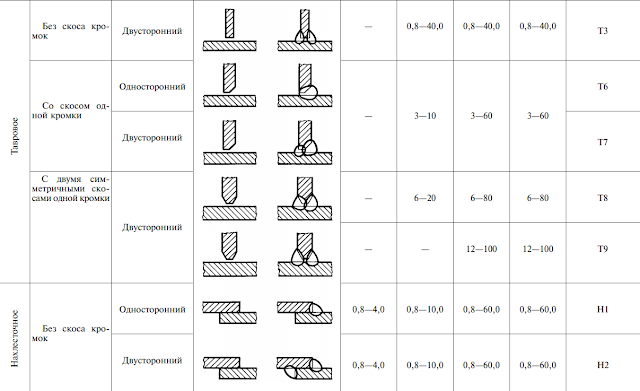

б) Тавровые.

Вертикальный элемент таврового соединения должен иметь обрезную кромку. Скос рекомендуется делать с обеих сторон, при невозможности провара — только с одной стороны. При этом должен быть обеспечен зазор между вертикальной и горизонтальной деталью для проваривания на всю толщину листа. Тавр используется для соединения листовых заготовок.

Тавр используется для соединения листовых заготовок.

в) Угловые.

Примеры угловых соединений показаны на рис. 2, в. Они могут быть односторонними или двусторонними для увеличения прочности. Применяются также при сварке листовых, фасонных и трубных заготовок. Угол наклона заготовок может быть различным, требуется предварительная разделка кромок.

г) Нахлесточные.

Такие соединения в основном используются при точечной и контактной сварке, т. к. в остальных случаях неоправданно увеличивается расход основного и электродного металла. В случае нахлесточного соединения разделка кромок под углом не требуется, но они должны быть обрезными. Для исключения коррозии между листами рекомендуется проваривать соединение с обеих сторон.

д) Прорезные.

Они применяются тогда, когда необходимо усилить нахлесточное соединение. Прорезь делают в открытом или закрытом варианте.

ж) С накладками (в т.ч. торцевые).

Такие соединения тоже используют как вариант усиления стыковых или нахлесточных соединений. Примером может являться применение укрепляющих колец на внутренней поверхности при сборке-сварке обечаек емкостей.

Примером может являться применение укрепляющих колец на внутренней поверхности при сборке-сварке обечаек емкостей.

Торцевые – В этом варианте листы накладывают друг на друга в виде «сэндвича» и сваривают по общим торцам.

8) С электрозаклепками.

Для таких соединений применяется специальное оборудование и специальные расходные материалы (заклепки).

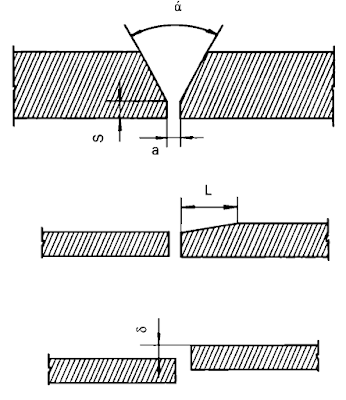

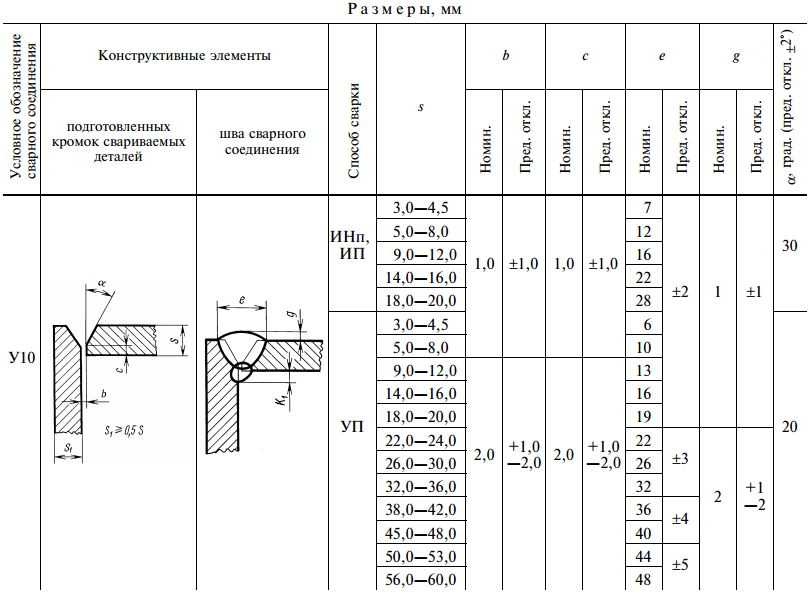

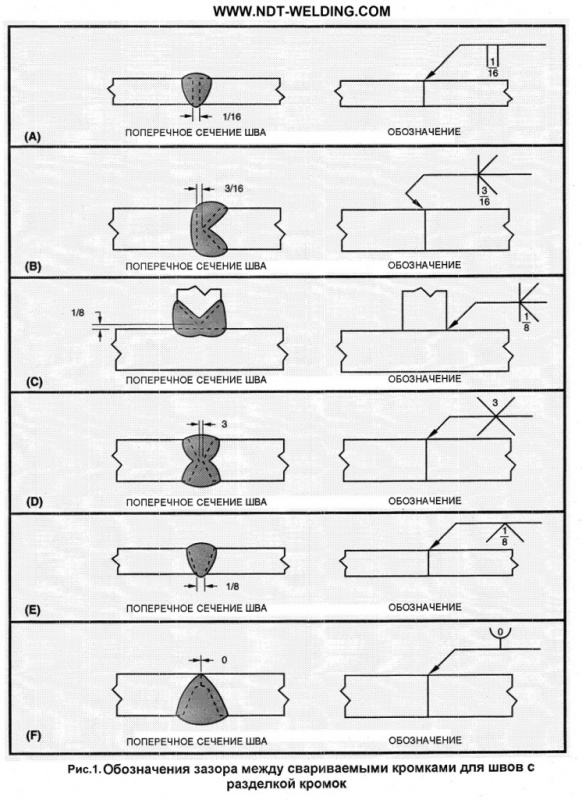

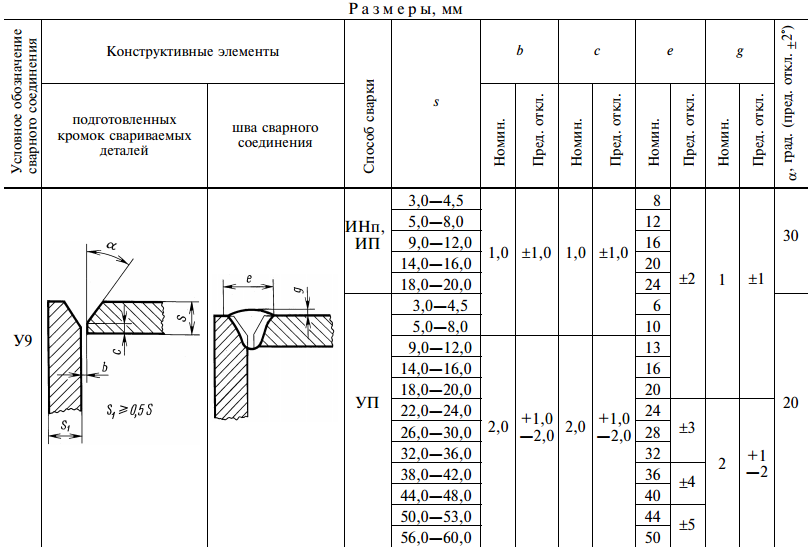

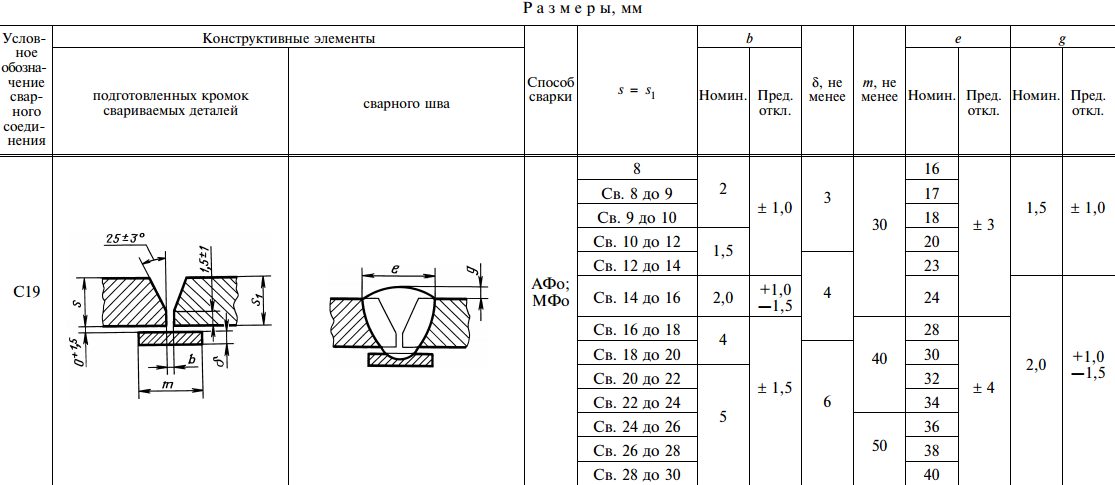

Разделка кромок может быть различной, ее примеры указаны в таблице 1.

Углерод (С) – увеличивает твёрдость, упругость и прочность стали, но снижает пластичность и вязкость. Так же с увеличением углерода ухудшается обрабатываемость стали и её свариваемость.

Фосфор (P) – вредная примесь увеличивающая хладноломкость стали (хрупкость при низкой температуре), но немного улучшающая обрабатываемость.

Сера (S) – вредная примесь увеличивающая красноломкость стали (хрупкость при высокой температуре). Сера увеличивает истираемость стали и уменьшает коррозионную стойкость.

Сера увеличивает истираемость стали и уменьшает коррозионную стойкость.

Марганец (Mn) – полезная примесь, не оказывающая влияния на свойства стали. Марганец является раскислителем и уменьшает вредное влияние серы.

Кремний (Si) – полезная примесь, являющаяся активным раскислителем. Особого влияния на свойства стали не оказывает.

Марганец (Mn) – увеличивает твёрдость, ударостойкость и износоустойчивость, не уменьшая пластичность стали.

Кремний (Si) – увеличивает прочность, кислотостойкость, пластичность и упругость. Является основным легирующим элементом для пружинной стали.

Хром (Cr) – наиболее распространённый элемент, улучшающий твёрдость, прочность и коррозионностойкость. Большое количество хрома в стали (более 12%) делает её нержавеющей.

Большое количество хрома в стали (более 12%) делает её нержавеющей.

Никель (Ni) – увеличивает прочность, пластичность и коррозионностойкость стали. Дорогой металл. При содержании никеля более 10% сталь становится жаропрочной.

Алюминий (Al) – улучшает жаропрочность и ударную вязкость стали. Нейтрализует вредное влияние фосфора.

Вольфрам (W) – соединения вольфрама (карбиды) значительно увеличивают твёрдость и красностойкость стали, а хрупкость уменьшают. Дорогой и дефицитный металл.

Молибден (Mo) – увеличивает упругость и стойкость на растяжение. Препятствует образованию коррозии и увеличивает сопротивление окислению при высоких температурах.

Титан (Ti) – увеличивает прочность и плотность стали, а также коррозионностойкость. Улучшает обрабатываемость стали.

Улучшает обрабатываемость стали.

Медь (Сu) – увеличивает коррозионную стойкость. Применяется в основном в строительных сталях.

Настоящий стандарт распространяется на сварные соединения стержневой и проволочной арматуры, сварные соединения стержневой арматуры с листовым и фасонным прокатом, выполняемые при изготовлении арматурных и закладных изделий железобетонных конструкций, а также при монтаже сборных и возведении монолитных железобетонных конструкций.

Стандарт устанавливает типы, конструкцию и размеры указанных соединений, выполняемых контактной и дуговой сваркой.

Стандарт не распространяется на сварные соединения закладных изделий, не имеющих анкерных стержней из арматурной стали.

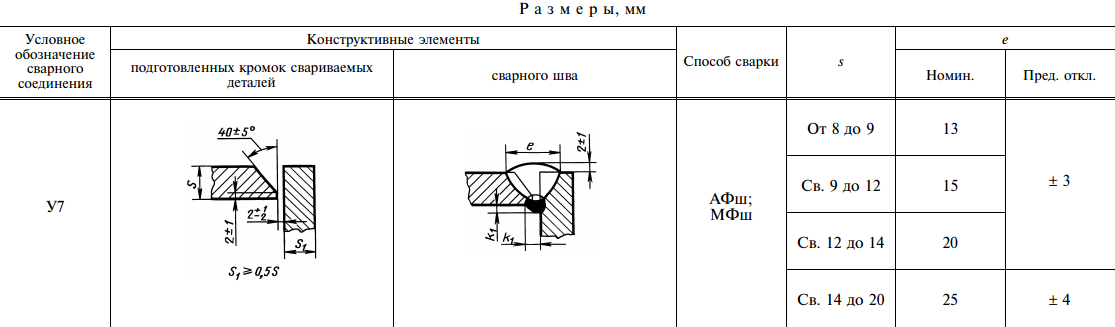

Обозначения типов сварных соединений и способов их сварки приведены в таблице 1.

Таблица 1 – Обозначения типов сварных соединений и способов их сварки

|

Тип сварного соединения |

Способ и технологические особенности сварки |

|||

|

Наименование |

Обозначение, номер |

Наименование |

Обозначение |

Положение стержней при сварке |

|

1 |

2 |

3 |

4 |

5 |

|

Крестообразное |

К1 |

Контактная точечная |

Кт |

Любое |

|

К3 |

Дуговая ручная или механизированная* прихватками |

Рп |

||

|

|

||||

|

Стыковое |

С1 |

Контактная стыковая |

Ко |

Горизонтальное |

|

С5 |

Ванная механизированная под флюсом в инвентарной форме |

Мф |

||

|

С7 |

Ванная одноэлектродная в инвентарной форме |

Рв |

||

|

С8 |

Ванная механизированная под флюсом в инвентарной форме |

Мф |

Вертикальное |

|

|

С10 |

Ванная одноэлектродная в инвентарной форме |

Рв |

||

|

С14 |

Дуговая механизированная порошковой проволокой на стальной скобе-накладке |

Мп |

Горизонтальное |

|

|

С15 |

Ванно-шовная на стальной скобе-накладке |

|

||

|

С17 |

Дуговая механизированная порошковой проволокой многослойными швами на стальной скобе-накладке |

Мп |

Вертикальное |

|

|

С19 |

Дуговая ручная многослойными швами на стальной скобе-накладке |

Рм |

||

|

С21 |

Дуговая ручная или механизированная* швами с накладками из стержней |

Рн |

Любое |

|

|

Мн |

||||

|

С23 |

Дуговая ручная или механизированная* швами внахлестку |

Рэ |

||

|

Мэ |

||||

|

Нахлесточное |

Н1 |

Дуговая ручная или механизированная* швами в среде |

Рш |

Любое |

|

Мш |

||||

|

Н2 |

Контактная по одному рельефу на пластине |

Кр |

Горизонтальное |

|

|

Н3 |

Контактная по двум рельефам на пластине |

Кр |

||

|

Тавровое |

Т1 |

Дуговая механизированная под флюсом без присадочного металла |

Мф |

Вертикальное |

|

Т2 |

Дуговая ручная с малой механизацией под флюсом без присадочного металла |

Рф |

||

|

Т11 |

Дуговая механизированная швами в среде в цекованное или раззенкованное отверстие |

Мз |

||

|

Т12 |

Дуговая ручная валиковыми швами в раззенкованное отверстие |

Рз |

||

|

* Допускается применение любого из перечисленных видов механизированной сварки: в среде либо CO2+Ar, порошковой проволокой, либо порошковой проволокой в среде . |

||||

|

100 |

Е |

Трещины en cracks fr fissures |

Несплошность, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок |

|

||

|

1001 |

|

Микротрещина en microfissure (microcrack) fr microfissure |

Трещина, имеющая микроскопические размеры, которую обнаруживают физическими методами не менее чем при пятидесятикратном увеличении |

|

||

|

101 |

Еа |

Продольная трещина en longitudinal crack fr fissure longitudinale |

Трещина, ориентированная параллельно оси сварного шва. Она может располагаться: |

|||

|

1011 |

|

в металле сварного шва; |

||||

|

1012 |

|

на границе сплавления; |

||||

|

1013 |

|

в зоне термического влияния; |

||||

|

1014 |

|

в основном металле |

||||

|

102 |

Eb |

Поперечная трещина en transverse crack fr fissure transversale |

Трещина, ориентированная поперек оси сварного шва. |

|||

|

1021 |

в металле сварного шва; |

|||||

|

1023 |

в зоне термического влияния; |

|||||

|

1024 |

в основном металле |

|||||

|

103 |

Е |

Радиальные трещины en radiation cracks fr fissures rayonnantes |

Трещины, радиально расходящиеся из одной точки. Они могут быть: |

|||

|

1031 |

в металле сварного шва; |

|||||

|

1033 |

в зоне термического влияния; |

|||||

|

1034 |

в основном металле Примечание – Трещины этого типа, расходящиеся в разные стороны, известны как звездоподобные трещины |

|||||

|

104 |

Ec |

Трещина в кратере en crater cracks fr fissure de cratere |

Трещина в кратере сварного шва, которая может быть: |

|||

|

1045 |

продольной; |

|||||

|

1046 |

поперечной; |

|||||

|

1047 |

звездообразной |

|||||

|

105 |

Е |

Раздельные трещины en group of disconnected cracks fr reseau de fissures marbrees |

Группа трещин, которые могут располагаться: |

|||

|

1051 |

в металле сварного шва; |

|||||

|

1053 |

в зоне термического влияния; |

|||||

|

1054 |

в основном металле |

|||||

|

106 |

Е |

Разветвленные трещины en branching cracks fr fissure ramifiees |

Группа трещин, возникших из одной трещины. Они могут располагаться: |

|||

|

1061 |

в металле сварного шва; |

|||||

|

1063 |

в зоне термического влияния; |

|||||

|

1064 |

в основном металле |

|||||

|

200 |

А |

Газовая полость en gas cavity fr soufflure |

Полость произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов |

|

||

|

2011 |

Аа |

Газовая пора en gas pore fr soufflure spheroidale |

Газовая полость обычно сферической формы |

|||

|

2012 |

|

Равномерно распределенная пористость en uniformly distributed porosity fr souflures spheroidales |

Группа газовых пор, распределенных равномерно в металле сварного шва. |

|||

|

2013 |

|

Скопление пор en localized (clustered) fr nid de soufflures |

Группа газовых полостей (три или более), расположенных кучно с расстоянием между ними менее трех максимальных размеров большей из полостей |

|||

|

2014 |

|

Цепочка пор en linear porosity fr soufflures allignees (ou en chapelet) |

Ряд газовых пор, расположенных в линию, обычно параллельно оси сварного шва, с расстоянием между ними менее трех максимальных размеров большей из пор |

|||

|

2015 |

Аb |

Продолговатая полость en elongated cavity fr soufflure allongee |

Несплошность, вытянутая вдоль оси сварного шва. |

|||

|

2016 |

Ab |

Свищ en worm-hole fr soufflure vermiculaire |

Трубчатая полость в металле сварного шва, вызванная выделением газа. Форма и положение свища определяются режимом затвердевания и источником газа. Обычно свищи группируются в скопления и распределяются елочкой |

|||

|

2017 |

|

Поверхностная пора en surface por fr piqure |

Газовая пора, которая нарушает сплошность поверхности сварного шва |

|||

|

202 |

R |

Усадочная раковина en shrinkage fr retassure |

Полость, образующаяся вследствие усадки во время затвердевания |

|

||

|

2024 |

К |

Кратер en crater pipe fr retassure de cratere |

Усадочная раковина в конце валика сварного шва, не заваренная до или во время выполнения последующих проходов |

|||

|

300 |

|

Твердое включение en solid inclusion fr inclusion solide |

Твердые инородные вещества металлического или неметаллического происхождения в металле сварного шва. |

|||

|

301 |

Ва |

Шлаковое включение en slag inclusion fr inclusion de laitier |

Шлак, попавший в металл сварного шва. В зависимости от условий образования такие включения могут быть: |

|||

|

3011 |

линейными; |

|||||

|

3012 |

разобщенными; |

|||||

|

3013 |

прочими |

|||||

|

302 |

G |

Флюсовое включение en flux inclusion fr inclusion de dlux |

Флюс, попавший в металл сварного шва. |

См. 3011-3013 |

||

|

3021 |

линейными; |

|||||

|

3022 |

разобщенными; |

|||||

|

3023 |

прочими |

|||||

|

303 |

J |

Оксидное включение en oxide inclusion fr inclusion d’oxyde |

Оксид металла, попавший в металл сварного шва во время затвердевания |

|

||

|

304 |

Н |

Металлическое включение en metallic inclusion fr inclusion metallique |

Частица инородного металла, попавшая в металл сварного шва. |

|

||

|

3041 |

вольфрама; |

|||||

|

3042 |

меди; |

|||||

|

3043 |

другого металла |

|||||

|

401 |

|

Несплавление en lack of fusion (incomplete fusion) fr manque de fusion (collage) Примечание – В некоторых странах употребляют термины «collage noir» и «collage blanc» в зависимости от того, имеются или отсутствуют в местах несплавления оксидные включения |

Отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва. Различают несплавления: |

|||

|

4011 |

по боковой стороне; |

|||||

|

4012 |

между валиками; |

|||||

|

4013 |

в корне сварного шва |

|||||

|

402 |

D |

Непровар (неполный провар) en lack of penetration (incomplete penetration) fr manque de penetration |

Несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения |

|||

|

500 |

|

Нарушение формы en imperfect shape fr forme defectueuse |

Отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения |

|

||

|

5011 |

F |

Подрез непрерывный en continious undercut fr caniveau continu |

Углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке |

|||

|

5012 |

F |

Подрез непрерывный en intermittent undercut fr morsure: caniveau discontinu |

||||

|

5013 |

|

Усадочная канавка en shrinkage groove fr caniveau a la racine |

Подрез со стороны корня одностороннего сварного шва, вызванный усадкой по границе сплавления (см. |

|||

|

502 |

|

Превышение выпуклости стыкового шва en excess weld metal fr surepaisseur excessive |

Избыток наплавленного металла на лицевой стороне стыкового шва сверх установленного значения |

|||

|

503 |

|

Превышение выпуклости углового шва en excessive convexity fr convexite excessive |

Избыток наплавленного металла на лицевой стороне углового шва (на всей длине или на участке) сверх установленного значения |

|||

|

504 |

|

Превышение проплава en excessive penetration fr exes de penetration |

Избыток наплавленного металла на обратной стороне стыкового шва сверх установленного значения |

|||

|

5041 |

|

Местное превышение проплава en local excess penetration fr exces local de penetration |

Местный избыточный проплав сверх установленного значения |

|

||

|

505 |

|

Неправильный профиль сварного шва en incorrect weld profile fr default de raccordement |

Угол α между поверхностью основного металла и плоскостью, касательной к поверхности сварного шва, менее установленного значения |

|||

|

506 |

|

Наплав en overlap fr debordement |

Избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним |

|||

|

507 |

|

Линейное смещение en linear misalignment fr defaut d’alignement |

Смещение между двумя свариваемыми элементами, при котором их поверхности располагаются параллельно, но не на требуемом уровне |

|||

|

508 |

|

Угловое смещение en angular misalignment fr deformation angulaire |

Смешение между двумя свариваемыми элементами, при котором их поверхности располагаются под углом, отличающимся от требуемого |

|||

|

509 |

|

Натек en sagging fr effondrement |

Металл сварного шва, осевший вследствие действия силы тяжести и не имеющий сплавления с соединяемой поверхностью. |

|||

|

|

|

|

В зависимости от условий это может быть: |

|||

|

5091 |

натек при горизонтальном положении сварки; |

|||||

|

5092 |

натек в нижнем или потолочном положении сварки; |

|||||

|

5093 |

натек в угловом сварном шве; |

|||||

|

5094 |

натекание в шве нахлесточного соединения |

|||||

|

510 |

|

Прожог en burn through fr trou |

Вытекание металла сварочной ванны, в результате которого образуется сквозное отверстие в сварном шве |

|||

|

511 |

|

Неполностью заполненная разделка кромок en incompletely filled groove fr manque d’epaisseur |

Продольная непрерывная или прерывистая канавка на поверхности сварного шва из-за недостаточности присадочного металла при сварке |

|||

|

512 |

|

Чрезмерная асимметрия углового шва en excessive asymmetry of fillet weld fr defaut de symetrie de soudure d’angle |

Чрезмерное превышение размеров одного катета над другим |

|||

|

513 |

|

Неравномерная ширина шва en irregular width fr largeur irreguliere |

Отклонение ширины от установленного значения вдоль сварного шва |

|

||

|

514 |

|

Неровная поверхность en irregular surface fr surface irreguliere |

Грубая неравномерность формы поверхности усиления шва по длине |

|

||

|

515 |

|

Вогнутость корня шва en root concavity fr retassure a la racine |

Неглубокая канавка со стороны корня одностороннего сварного шва, образовавшаяся вследствие усадки (см. |

|||

|

516 |

|

Пористость в корне сварного шва en root porosity fr rochage |

Наличие пор в корне сварного шва вследствие возникновения пузырьков во время затвердевания металла |

|

||

|

517 |

|

Возобновление en poor restart fr mauvaise reprise |

Местная неровность поверхности в месте возобновления сварки |

|||

|

600 |

|

Прочие дефекты en miscellaneous imperfections fr defauts divers |

Все дефекты, которые не могут быть включены в группы 1-5 |

|

||

|

601 |

|

Случайная дуга en stray arc fr coup d’arc |

Местное повреждение поверхности основного металла, примыкающего к сварному шву, возникшее в результате случайного горения дуги |

|

||

|

602 |

|

Брызги металла en spatter fr projection (ou perles) |

Капли наплавленного или присадочного металла, образовавшиеся во время сварки и прилипшие к поверхности затвердевшего металла сварного шва или околошовной зоны основного металла |

|

||

|

6021 |

|

Вольфрамовые брызги en tungsten spatter fr projection de tungstene |

Частицы вольфрама, выброшенные из расплавленной зоны электрода на поверхность основного металла или затвердевшего металла сварного шва |

|

||

|

603 |

|

Поверхностные задиры en torn surface fr dechirure locale ou arrachement local |

Повреждение поверхности, вызванное удалением временно приваренного приспособления |

|

||

|

606 |

|

Утонение металла en underflushing fr moulage exceessif |

Уменьшение толщины металла до значения менее допустимого при механической обработке |

|

||

Типы, процедуры, советы и многое другое Red-D-Arc Welderentals

11 ноября, 22 16:20 · Оставить комментарий · Peter Germanese

Угловые соединения широко распространены среди пяти основных типов сварных соединений. Изучение того, как они работают и как их правильно реализовать, является важной частью обучения сварке, будь то в качестве любителя или в качестве подготовки к карьере сварщика.

Изучение того, как они работают и как их правильно реализовать, является важной частью обучения сварке, будь то в качестве любителя или в качестве подготовки к карьере сварщика.

В предыдущем посте мы рассмотрели основы и особенности Т-образного соединения. Сегодня мы рассмотрим второй тип соединения, угловое соединение.

Угловое соединение – это любое сварное соединение, при котором два куска материала соединяются под прямым углом.

Полученные материалы образуют L-образную форму.

Это соединение чаще всего используется в производстве для соединения листов металла (часто из нержавеющей стали) или трубчатого материала. Тем не менее, он также широко используется в трубопроводной арматуре и других приложениях.

Материалы должны располагаться под углом 90 градусов друг к другу, чтобы соединение считалось угловым. Хотя два материала могут быть соединены под другими углами, такими как 45 градусов или 135 градусов, это не угловые соединения. Вместо этого они представляют собой угловые сварные швы (или другие виды соединений, если материалы плоские и параллельные).0003

Вместо этого они представляют собой угловые сварные швы (или другие виды соединений, если материалы плоские и параллельные).0003

Это различие такое же, как и с Т-образным соединением, за исключением того, что в Т-образном соединении вертикальный элемент расположен вдали от края горизонтального элемента; в угловом соединении две кромки соединяются.

Угловое соединение не обязательно требует подготовки поверхностей, но для некоторых разновидностей угловых соединений может потребоваться дополнительная подготовка. Кроме того, как и Т-образное соединение, сварной шов может быть с одной стороны соединения или с обеих сторон.

Угловые соединения могут соединять как толстые, так и тонкие материалы. Для особо тонких материалов может потребоваться особая осторожность, чтобы предотвратить прожог или повреждение; и наоборот, толстые материалы могут потребовать многослойных сварных швов.

Плюсы и минусы углового соединения Угловые соединения относительно просто создать, и, как и любое соединение, они имеют свои плюсы и минусы.

Например:

- Pro: Это часто необходимо для многих приложений в строительстве, производстве и других целях. Часто невозможно избежать углового соединения без тщательно продуманных изменений в дизайне.

- Pro: Угловое соединение — это прочное и надежное соединение между двумя кусками материала, если оно выполнено правильно.

- Pro: Угловые соединения выполняются быстро и относительно просто, особенно при наличии практики.

Кроме того, сварку угловых соединений легко автоматизировать в промышленных масштабах с помощью машин, которые удерживают все детали в соответствующих положениях и углах и сваривают с надежной скоростью.

- Против: Хотя это простой сварной шов, угловые соединения могут быть сложными в зависимости от проекта и углов. Применение достаточного количества тепла (но не слишком большого) и давления может быть очень трудным.

Ошибки могут оставить зазоры в сварном шве, вызвать чрезмерную нагрузку на металл или оставить после себя слабое соединение.

Ошибки могут оставить зазоры в сварном шве, вызвать чрезмерную нагрузку на металл или оставить после себя слабое соединение. - Con: Из-за используемых углов (и часто положений) может быть сложно получить сварной шов, который будет одновременно эстетически приятным и гладким.

- Против: Терпение жизненно важно, и некоторые угловые сварные швы могут потребовать нескольких проходов. Пропуск шагов или ускорение процесса приводит к некачественному соединению и слабому готовому продукту.

Как и при всех видах сварки, разрыв пластин представляет собой значительный риск. Угловые соединения часто подвержены вращательному напряжению, поэтому необходимо тщательно сваривать материалы.

Типы угловых соединений

Расположение материалов различает три типа угловых соединений.

Схемы трех можно увидеть здесь.

- Закрытый угловой стык , также известный как угловой стык заподлицо, похож на Т-образный стык, в котором вертикальный материал выровнен по краю горизонтального материала.

Поверхности полностью перекрываются, но для сварки доступна меньшая поверхность, поэтому этот метод обычно используется с более тонкими материалами или в тех случаях, когда прочность не требуется.

Поверхности полностью перекрываются, но для сварки доступна меньшая поверхность, поэтому этот метод обычно используется с более тонкими материалами или в тех случаях, когда прочность не требуется. - Полуоткрытое угловое соединение смещает один кусок материала, оставляя край снаружи угла. Эта практика оставляет больше места для добавления материала к сварному шву, не оставляя неприглядных комков или выпуклостей за пределами готового соединения. Чаще всего используется с более толстыми материалами.

- Полностью открытое угловое соединение соединяет два материала в их углах, оставляя общий зазор снаружи угла. Это соединение является наиболее прочным вариантом для толстых материалов, поскольку оно оказывает наибольшее усилие на наполнитель, а не на сам металл, сводя к минимуму риск разрыва пластин. Для этого шва требуется значительное количество наполнителя.

Как и тройниковые соединения, существует множество видов скосов и других видов подготовки, которые можно использовать. Они могут быть необходимы для некоторых типов материалов, особенно для более толстых материалов.

Они могут быть необходимы для некоторых типов материалов, особенно для более толстых материалов.

К ним относятся:

- Одиночный скос, внутренний. Эта опция позволяет шлифовать фаску на одной поверхности внутри угла для получения наполнителя внутри и придания законченного вида снаружи угла.

- Одинарная фаска снаружи. Подобно внутреннему скосу, он срезает один материал снаружи, чтобы создать пространство для наполнителя и лучшего соединения.

- Одиночные J-образные канавки. Существуют как внутренние, так и внешние варианты односторонней J-образной канавки, такие же, как и со скошенными канавками.

- V Канавки. V-образные канавки с двойным скосом; оба материала скошены в форме буквы V, которая удерживает наполнитель и сварной шов. Это можно сделать как внутри, так и снаружи сустава.

- U Канавки. То же, что и V-образные канавки, за исключением J-образных канавок вместо скосов.

- Сигнальные ракеты. Развальцовочные швы используются при сварке трубчатого материала; трубы не подготовлены, но форма не совсем V или J, поэтому она и получила свое название.

Как упоминалось в статье о Т-образном соединении, выбор между V-образным и J-образным соединением в значительной степени зависит от инструментов, которыми вы располагаете для создания канавки. Кроме того, пробковые сварные швы могут использоваться для сварки обширных угловых соединений с использованием закрытых углов, но они менее распространены, чем Т-образные соединения.

Советы по успешной сварке угловых стыковУгловые стыки могут быть непростыми в выполнении, и многие факторы играют роль. Толщина материалов, сами материалы, требуемая прочность сварного шва и многое другое влияет на результат.

Вот несколько советов, как получить максимальную отдачу от сварки углов и сделать это правильно с первого раза.

- Подумайте о создании приспособления.

Угловые сварные швы требуют угла 90 градусов, что может быть сложно сделать на глаз или вручную. Управление материалами, сварочным оборудованием, защитным снаряжением и остальными элементами вашего проекта может быть невозможно без дополнительной поддержки. Кондуктор может поддерживать и размещать ваши материалы, поэтому вы можете быть уверены в угле и положении без ручного вмешательства.

Угловые сварные швы требуют угла 90 градусов, что может быть сложно сделать на глаз или вручную. Управление материалами, сварочным оборудованием, защитным снаряжением и остальными элементами вашего проекта может быть невозможно без дополнительной поддержки. Кондуктор может поддерживать и размещать ваши материалы, поэтому вы можете быть уверены в угле и положении без ручного вмешательства. - При сварке открытого углового соединения, особенно с тонкими материалами, увеличьте скорость перемещения. Слишком медленно, и вы рискуете прожечь, испортив угол и проект.

- Точно так же вы можете захотеть использовать меньше наполнителя, меньшую силу тока или другие хитрости, чтобы обеспечить минимальный риск прожога.

- Не бойтесь выполнять послойную сварку на более толстых материалах. Когда требуется более прочный шов, может потребоваться послойный шов.

- Используйте правильный тип углового соединения.

Для более толстых материалов открытое угловое соединение обеспечивает самое прочное соединение.

Для более толстых материалов открытое угловое соединение обеспечивает самое прочное соединение.

Для тонких материалов достаточно закрытого углового соединения, хотя возможно и открытое соединение; это просто дает меньше преимуществ, поскольку точкой отказа может быть не сам сустав.

Если у вас есть вопросы или вы хотите оставить дополнительный совет от мастера новичку, оставьте комментарий ниже или свяжитесь с нами через наши контактные формы.

Сварка углового соединенияПроцесс сварки углового соединения аналогичен процессу сварки других соединений.

Этап 1: БезопасностьСварка требует применения соответствующего защитного оборудования. Требования безопасности включают ношение перчаток, лицевых щитков, куртки/фартука, обуви, средств защиты органов слуха и другого оборудования, в зависимости от типа сварщика.

Сварка может привести к отлету шлака от изделия, а защитные очки предотвратят попадание этих мелких частиц в глаза. Сварка также может быть очень шумной для некоторых типов сварочных аппаратов, поэтому вам могут понадобиться средства защиты органов слуха.

Сварка также может быть очень шумной для некоторых типов сварочных аппаратов, поэтому вам могут понадобиться средства защиты органов слуха.

При сварке в замкнутом пространстве могут выделяться неприятные испарения, а некоторые материалы с покрытием могут выделять токсичные пары, такие как мышьяк, свинец, аргон и фтористый водород. Вам может понадобиться дополнительная вентиляция или респиратор.

Остерегайтесь легковоспламеняющихся предметов и держите поблизости противопожарное оборудование, такое как противопожарное покрывало или огнетушитель.

Помните об электробезопасности. Сварка представляет собой высоковольтную систему, и возникающие токи могут быть опасными. Во время сварки не прикасайтесь к электроду, цепям или деталям. Вы также должны убедиться, что ваша машина имеет прочное соединение с заземляющим материалом во время сварки. Перед сваркой убедитесь, что ваше оборудование сертифицировано по безопасности и находится в хорошем рабочем состоянии.

При использовании различных видов сварки (TIG, MIG и т. д.) возникают определенные проблемы с безопасностью, поэтому вам также следует подумать о том, какой тип сварки вы будете использовать.

Определенные виды сварки имеют множество преимуществ и недостатков, о которых вы можете подробнее прочитать здесь.

Шаг 2: Подготовка соединенияПодготовка всегда имеет решающее значение для сварки. Прежде чем приступать к угловому соединению, необходимо принять во внимание несколько соображений.

Сначала определите, какой тип углового соединения вы будете использовать. Открытые, полуоткрытые и закрытые углы используются для различных целей.

Также решите, будете ли вы делать на краях канавки. Убедитесь, что у вас есть все необходимые инструменты под рукой.

Подготовьте материалы путем шлифовки, чтобы удалить примеси, прокатную окалину и другие загрязнения, которые могут ослабить сварной шов. Этот шаг является неотъемлемой частью всех видов сварки.

Наконец, определите, нужна ли вам кондуктор или другая опора, и при необходимости сконструируйте ее. Этот метод может быть полезен для удержания материалов на месте, гарантированных углов и предотвращения проблем с движением в сварном шве.

Шаг 3. Закрепите материалыЗакрепление материалов для сварки выполняется в два этапа. Первый непостоянен; Вы можете зафиксировать материалы на месте, закрепить их на приспособлении или даже прикрепить с помощью сварочных магнитов.

Второй шаг — соединить детали прихваточным швом. Чередуйте стороны, чтобы предотвратить тепловое искажение. Если ваши материалы согнуты или деформированы во время этого процесса, вы сможете вернуть их на место. В идеале, однако, ваш метод защиты ваших материалов устранит эту необходимость.

Убедитесь, что ваше положение достаточно для маневрирования поперек сварного шва.

Если вам нужно остановить, отрегулировать или изменить положение на полпути, вы рискуете перегреть металл и повредить окончательное соединение. Обеспечить устойчивую руку уверенными движениями.

Обеспечить устойчивую руку уверенными движениями.

После того, как ваши материалы будут закреплены, пришло время уложить бусину. Опять же, есть много стилей бисероплетения; однако в случае углового соединения вам, скорее всего, понадобится простой прямой шов или многослойный шов с несколькими проходами, чтобы уложить больше материала. Причудливые сварные швы, такие как треугольное плетение, например, с гораздо большей вероятностью вызовут прожоги из-за того, что они задерживаются на более тонких материалах.

Убедитесь, что ваш боб твердо стоит за углом. Зазоры — это слабое место в соединении, и они могут стать причиной чего угодно: от коррозии до разрывов и поломок по всей линии.

Шаг 5. Завершение сварки После того, как валик уложен и соединение прочно, пришло время закончить сварку. Если ваш сварной шов должен быть устойчивым к атмосферным воздействиям, иметь более гладкий вид или необходимо удалить шлак и другие частицы, шлифовальная машина может сделать это за вас. Если воздействие элементов или внешний вид не вызывают беспокойства, то все готово.

Если воздействие элементов или внешний вид не вызывают беспокойства, то все готово.

Один из рисков заключается в том, что внутренний угол сварного шва может быть более сложным для обработки. У шлифовщиков могут быть трудности с достижением и сглаживанием поверхности во внутреннем углу, что является одной из причин, почему чаще всего используются открытые внешние соединения.

Наконец, примените все необходимые для готового продукта средства, такие как покраска. В зависимости от проекта вам нужно будет провести сварку через какую-либо форму контроля качества. Некоторые менее важные проекты потребуют макротестирования, когда секции полируются и проверяются на наличие дефектов. Напротив, другие подвергаются более строгим испытаниям, таким как испытание на разрыв, растяжение, изгиб, ультразвуковое, магнитное или радиографическое испытание.

После контроля качества переходите к следующему сварному шву, как того требует ваш проект. Практика делает совершенным.

Не бойтесь резать и сваривать металлолом, чтобы отрабатывать различные виды соединений и подготовки на других материалах. Если вам нужно больше уверенности при сварке более тонких материалов, попробуйте несколько раз, чтобы освоиться, прежде чем начинать свой проект. Вам будет гораздо легче ошибиться на каком-то металлоломе, чем если бы вы испортили что-то более дорогое, тестируя новую технику.

Если у вас есть какие-либо вопросы, вы хотите арендовать оборудование или интересуетесь любым другим аспектом сварки, не стесняйтесь обращаться к нам. Наши контактные формы всегда открыты, и мы будем рады ответить на любые вопросы.

Что вы используете для шлифовки угловых сварных швов?

- Форум

- Новые сообщения

- Часто задаваемые вопросы

- Календарь

- Что нового?

- Расширенный поиск

- Форум

- Общие веб-форумы по сварке

- Общие вопросы по сварке

- Что вы используете для шлифовки угловых сварных швов?

+ Ответить на тему

21.

09.2008

#1

09.2008

#1Что вы используете для шлифовки угловых швов?

Привет всем,

Я нахожусь в середине своего первого проекта, и у меня есть несколько толстых/уродливых угловых сварных швов на трубе 2 x 2 дюйма, которые я хочу отшлифовать, чтобы проверить на проплавление и просто немного почистить. У меня вопрос, что вы, ребята, используете, чтобы добраться до этих сварных швов? У меня есть несколько угловых шлифовальных машин с шлифовальными, шлифовальными и отрезными дисками, но они не кажутся мне правильным выбором. Подойдет ли лепестковый диск?

Спасибо за помощь новичку

Ответить Ответить с цитатой

21.

09.2008

#2

09.2008

#2Re: Чем шлифуете угловые сварные швы?

Дастин, лучше всего достаточно потренироваться, чтобы не шлифовать сварные швы внутренних углов.

Пока вы не дойдете до этого момента, твердосплавный бор соответствующей формы можно использовать в шлифовальном станке или вращающемся инструменте типа дремель. Имейте в виду, осколки металла, которые делает заусенец, ОЧЕНЬ острые и проникают повсюду. Я не использую его без крайней необходимости. Удачи.

Ответить Ответить с цитатой

22.

09.2008

#3

09.2008

#3Re: Чем шлифуете угловые сварные швы?

я постоянно использую твердосплавные борфрезы, и, как говорит папа, они делают очень острые щепки (я вытаскиваю их каждый день). очень хрупкие, они могут и разобьются. ИСПОЛЬЗУЙТЕ ЗАЩИТНЫЕ ОЧКИ и лицевой щиток, чтобы быть в безопасности)

я не рекомендую вам делать это, но я делаю это при случае. Я иногда использую отрезные круги либо на шлифовальной машине, либо на угловой шлифовальной машине, чтобы шлифовать материал. Вы должны быть предельно осторожны, чтобы не оказывать сильного бокового давления на колесо, потому что оно не рассчитано на боковую нагрузку.

Лучше сделать несколько надрезов из сварного шва, чтобы уменьшить его размер, а затем очень легко очистить то, что осталось от поверхности колеса.

Лучше сделать несколько надрезов из сварного шва, чтобы уменьшить его размер, а затем очень легко очистить то, что осталось от поверхности колеса.Лепестковые диски могут работать, но только если они совершенно новые, так как когда кромка изнашивается, резать нечем.

Практика Практика Практика

Ответить Ответить с цитатой

22.09.2008 #4

Re: Чем шлифуете угловые сварные швы?

Дешевый дрянной лепестковый диск перестанет работать после нового.

У вас по-прежнему будет много бумаги, но она больше не будет хорошо резаться. Я думаю, что происходит то, что песок отрывается от основы материала, а затем материал просто полирует поверхность. Благодаря улучшенным лепестковым дискам материал основы и зернистость изнашиваются равномерно. Некоторые дешевые марки работают лучше, чем другие, но иногда лучше потратить деньги и купить дорогие, чем тратить половину бумаги на дешевый диск.

У вас по-прежнему будет много бумаги, но она больше не будет хорошо резаться. Я думаю, что происходит то, что песок отрывается от основы материала, а затем материал просто полирует поверхность. Благодаря улучшенным лепестковым дискам материал основы и зернистость изнашиваются равномерно. Некоторые дешевые марки работают лучше, чем другие, но иногда лучше потратить деньги и купить дорогие, чем тратить половину бумаги на дешевый диск.Ответить Ответить с цитатой

22.09.2008 #5

Re: Чем шлифуете угловые сварные швы?

Иногда я привариваю деталь задом наперед или в неправильном месте

Я обнаружил, что хороший метод — взять газовый резак и аккуратно зачистить сварной шов.

Если у вас нет насадки для зачистки, просто держите обычную режущую насадку параллельно сварному шву, осторожно нагревайте и продуйте как можно большую часть сварного шва, не разрушая сталь. Затем, когда вы достаточно ослабите сварной шов, используйте молоток и выбейте деталь. Потом можно все стереть и начать заново.

Если у вас нет насадки для зачистки, просто держите обычную режущую насадку параллельно сварному шву, осторожно нагревайте и продуйте как можно большую часть сварного шва, не разрушая сталь. Затем, когда вы достаточно ослабите сварной шов, используйте молоток и выбейте деталь. Потом можно все стереть и начать заново.Если вы работаете с каким-либо углом или препятствием, из-за которого расплавленный шлак может сдуться на вас, наденьте полнолицевой щиток. Эта штука может пойти куда угодно, как только вы нажмете кислород.

“Любой день над землей – хороший день”

http://www.farmersamm.com/

Ответить Ответить с цитатой

09-22-2008 #6

Re: Чем шлифуете угловые сварные швы?

Спасибо, парни.

Я проверю некоторые твердосплавные борфрезы и шлифовальную машину… и еще немного потренируюсь с угловыми сварными швами, чтобы мне не пришлось беспокоиться об этом в будущем.

Я проверю некоторые твердосплавные борфрезы и шлифовальную машину… и еще немного потренируюсь с угловыми сварными швами, чтобы мне не пришлось беспокоиться об этом в будущем.Ответить Ответить с цитатой

09-22-2008 #7

Re: Чем шлифуете угловые сварные швы?

Если вы говорите о шлифовке углового сварного шва, я возьму диск Green Corps 36 зернистостью 36 4,5 x 1/8 дюйма.

Я обычно использую два угла на защитном кожухе шлифовального станка в качестве шарниров и либо начинаю с ноги перед шлифовальной машиной (в отличие от ноги под ней), и просто поворачиваю шлифовальный станок вниз по сварному шву, либо я поворачиваюсь назад и вперед по поверхности. сварного шва. Диски Green Corps шлифуют гораздо более плавно, чем обычные черные колеса, и нет желания прыгать. Они также бывают размером 1/4″.

Я обычно использую два угла на защитном кожухе шлифовального станка в качестве шарниров и либо начинаю с ноги перед шлифовальной машиной (в отличие от ноги под ней), и просто поворачиваю шлифовальный станок вниз по сварному шву, либо я поворачиваюсь назад и вперед по поверхности. сварного шва. Диски Green Corps шлифуют гораздо более плавно, чем обычные черные колеса, и нет желания прыгать. Они также бывают размером 1/4″.Этикетка на них просто на клейкой основе. Снимите этикетку перед использованием, в противном случае, когда диск изнашивается до этикетки, вы начнете размазывать клей по всей детали.

Все, что длиннее 10 или 12 дюймов, и я даже не заморачиваюсь с шлифовальной машиной, тянусь прямо к воздушной дуге.

Ответить Ответить с цитатой

09-23-2008 #8

Re: Чем шлифуете угловые сварные швы?

Первоначально написал Static-XJ

Если вы говорите о шлифовке углового сварного шва, я возьму диск Green Corps 36 с зернистостью 36 4,5 x 1/8 дюйма.

Круто! Попробую пробежаться по некоторым из них. Я не собирался тратить 100+ долларов на полуприличную электрическую шлифовальную машину сейчас, так что это может стать для меня спасением. Огромное спасибо

Ответить Ответить с цитатой

23.09.2008 #9

Re: Чем шлифуете угловые сварные швы?

Прямая шлифовальная машина электрическая или воздушная.

Она может располагаться:

Она может располагаться:

Следует отличать от цепочки пор (2014)

Следует отличать от цепочки пор (2014) Длина несплошности не менее чем в два раза превышает высоту

Длина несплошности не менее чем в два раза превышает высоту Включения, имеющие хотя бы один острый угол, называются остроугольными включениями

Включения, имеющие хотя бы один острый угол, называются остроугольными включениями В зависимости от условий образования такие включения могут быть:

В зависимости от условий образования такие включения могут быть: Различают частицы из:

Различают частицы из: также 512)

также 512)

также 5013)

также 5013) Ошибки могут оставить зазоры в сварном шве, вызвать чрезмерную нагрузку на металл или оставить после себя слабое соединение.

Ошибки могут оставить зазоры в сварном шве, вызвать чрезмерную нагрузку на металл или оставить после себя слабое соединение.

Угловые сварные швы требуют угла 90 градусов, что может быть сложно сделать на глаз или вручную. Управление материалами, сварочным оборудованием, защитным снаряжением и остальными элементами вашего проекта может быть невозможно без дополнительной поддержки. Кондуктор может поддерживать и размещать ваши материалы, поэтому вы можете быть уверены в угле и положении без ручного вмешательства.

Угловые сварные швы требуют угла 90 градусов, что может быть сложно сделать на глаз или вручную. Управление материалами, сварочным оборудованием, защитным снаряжением и остальными элементами вашего проекта может быть невозможно без дополнительной поддержки. Кондуктор может поддерживать и размещать ваши материалы, поэтому вы можете быть уверены в угле и положении без ручного вмешательства. Для более толстых материалов открытое угловое соединение обеспечивает самое прочное соединение.

Для более толстых материалов открытое угловое соединение обеспечивает самое прочное соединение. 09.2008

#1

09.2008

#1 09.2008

#2

09.2008

#2 09.2008

#3

09.2008

#3 Лучше сделать несколько надрезов из сварного шва, чтобы уменьшить его размер, а затем очень легко очистить то, что осталось от поверхности колеса.

Лучше сделать несколько надрезов из сварного шва, чтобы уменьшить его размер, а затем очень легко очистить то, что осталось от поверхности колеса. У вас по-прежнему будет много бумаги, но она больше не будет хорошо резаться. Я думаю, что происходит то, что песок отрывается от основы материала, а затем материал просто полирует поверхность. Благодаря улучшенным лепестковым дискам материал основы и зернистость изнашиваются равномерно. Некоторые дешевые марки работают лучше, чем другие, но иногда лучше потратить деньги и купить дорогие, чем тратить половину бумаги на дешевый диск.

У вас по-прежнему будет много бумаги, но она больше не будет хорошо резаться. Я думаю, что происходит то, что песок отрывается от основы материала, а затем материал просто полирует поверхность. Благодаря улучшенным лепестковым дискам материал основы и зернистость изнашиваются равномерно. Некоторые дешевые марки работают лучше, чем другие, но иногда лучше потратить деньги и купить дорогие, чем тратить половину бумаги на дешевый диск. Если у вас нет насадки для зачистки, просто держите обычную режущую насадку параллельно сварному шву, осторожно нагревайте и продуйте как можно большую часть сварного шва, не разрушая сталь. Затем, когда вы достаточно ослабите сварной шов, используйте молоток и выбейте деталь. Потом можно все стереть и начать заново.

Если у вас нет насадки для зачистки, просто держите обычную режущую насадку параллельно сварному шву, осторожно нагревайте и продуйте как можно большую часть сварного шва, не разрушая сталь. Затем, когда вы достаточно ослабите сварной шов, используйте молоток и выбейте деталь. Потом можно все стереть и начать заново. Я проверю некоторые твердосплавные борфрезы и шлифовальную машину… и еще немного потренируюсь с угловыми сварными швами, чтобы мне не пришлось беспокоиться об этом в будущем.

Я проверю некоторые твердосплавные борфрезы и шлифовальную машину… и еще немного потренируюсь с угловыми сварными швами, чтобы мне не пришлось беспокоиться об этом в будущем. Я обычно использую два угла на защитном кожухе шлифовального станка в качестве шарниров и либо начинаю с ноги перед шлифовальной машиной (в отличие от ноги под ней), и просто поворачиваю шлифовальный станок вниз по сварному шву, либо я поворачиваюсь назад и вперед по поверхности. сварного шва. Диски Green Corps шлифуют гораздо более плавно, чем обычные черные колеса, и нет желания прыгать. Они также бывают размером 1/4″.

Я обычно использую два угла на защитном кожухе шлифовального станка в качестве шарниров и либо начинаю с ноги перед шлифовальной машиной (в отличие от ноги под ней), и просто поворачиваю шлифовальный станок вниз по сварному шву, либо я поворачиваюсь назад и вперед по поверхности. сварного шва. Диски Green Corps шлифуют гораздо более плавно, чем обычные черные колеса, и нет желания прыгать. Они также бывают размером 1/4″.