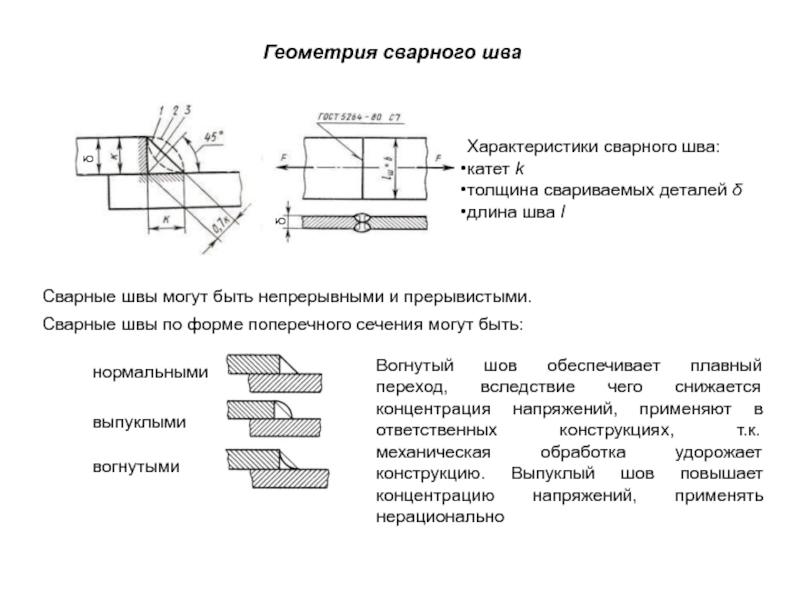

Размер катета сварного шва от толщины металла: Катет шва в зависимости от толщины металла

alexxlab | 24.03.2023 | 0 | Разное

что, символ, схема, процесс, машина, прочность и несколько фактов

Угловой сварной шов — это непрерывный сварной шов, используемый для соединения двух металлических деталей, образующих угол, в большинстве случаев под углом 90 градусов друг к другу.

Угловые швы могут иметь треугольную, вогнутую, выпуклую или плоскую форму в зависимости от метода сварки. Наиболее часто используемый тип сварки в производственных отраслях, охватывающий широкий спектр (почти 70-80%) соединений, выполненных методом дуговой сварки.

Неплавящиеся процессы, такие как пайка твердым припоем и пайка, также используются для углового сварного соединения.

Угловые сварные швы рассматриваются как Т-образные соединения, в которых две металлические детали соединяются друг с другом, образуя прямой угол, а также рассматриваются как соединения внахлестку, где одна часть металла перекрывает другую часть металла.

Что такое угловой шов?Угловой шов требует меньшей подготовки кромок и имеет почти треугольное поперечное сечение.

Угловой сварной шов очень экономичен, а также является простым методом соединения, поэтому он является одним из наиболее широко используемых типов сварки в производственной отрасли. Разные Для получения углового сварного шва используются такие процессы дуговой сварки, как металлическая дуга, вольфрамовая дуга, экранированная металлическая дуга и т. д.

Филе; Кредит изображения: ВикипедияПример углового сварного шваВ сварочной промышленности угловые швы чаще всего используются для различных целей.

Обычно сварщики предпочитают угловые сварные швы, когда хотят соединить фланцы с трубами, приварить поперечные сечения инфраструктуры и заменить болты, поскольку они недостаточно прочны и имеют высокие шансы износа.

Угловой сварной шовУгловой сварной шов возникает, когда две металлические поверхности или другие формы соединяются или привариваются друг к другу перпендикулярно или под углом.

Тройник, соединение внахлестку, угловое соединение – все они подпадают под угловой сварной шов. Угловые швы приобретают вид треугольника и в зависимости от техники сварщика и различных параметров могут иметь вогнутую, плоскую или выпуклую поверхность.

Символы также дают различные размеры сварного шва, такие как длина катета, длина сварного шва, промежутки между сварными швами. Прочность сварного шва также указывается с помощью комбинации букв и цифр, как и E60.

Символы углового сварного шваОсновной символ для углового сварного шва имеет форму треугольника, состоящего из базовой линии, стрелки и хвоста.

Треугольник лежит либо ниже, либо выше базовой линии, острие стрелки всегда указывает на место сварки. Хвост является необязательным элементом символа, который дает информацию о сварном шве.

В ISO 2553 в качестве базовой линии используется система, состоящая из одной сплошной и одной пунктирной линии, расположенных параллельно друг другу. Если символ состоит из одной контрольной линии с треугольником над линией, это означает, что сварной шов будет находиться на противоположной стороне стрелки.

Если символ состоит из одной контрольной линии с треугольником над линией, это означает, что сварной шов будет находиться на противоположной стороне стрелки.

Если соединение состоит из двух скруглений, то для обозначения используют стрелку с двумя треугольниками выше и ниже базовой линии. Для непрерывного сварного шва вокруг стыка вокруг точки соединения базовой линии и стрелки, указывающей на стык, помещается небольшой кружок.

Для описания эстетики сварного шва используются различные символы. Для вогнутого сварного шва для представления используется простая кривая, направленная от гипотенузы углового треугольника, а для выпуклого сварного шва — кривая, направленная к гипотенузе.

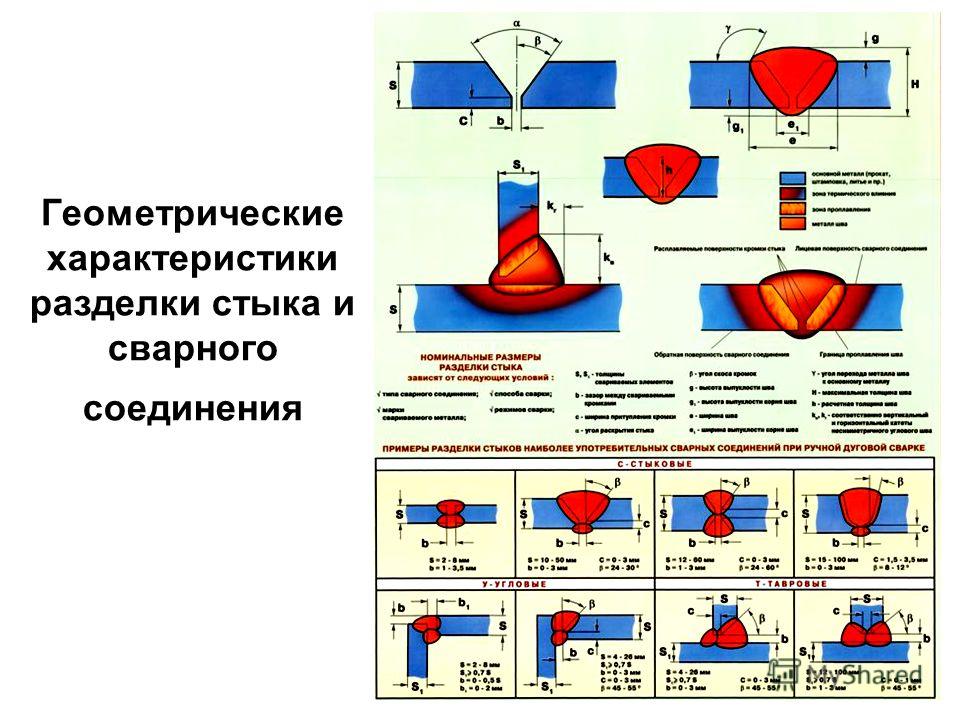

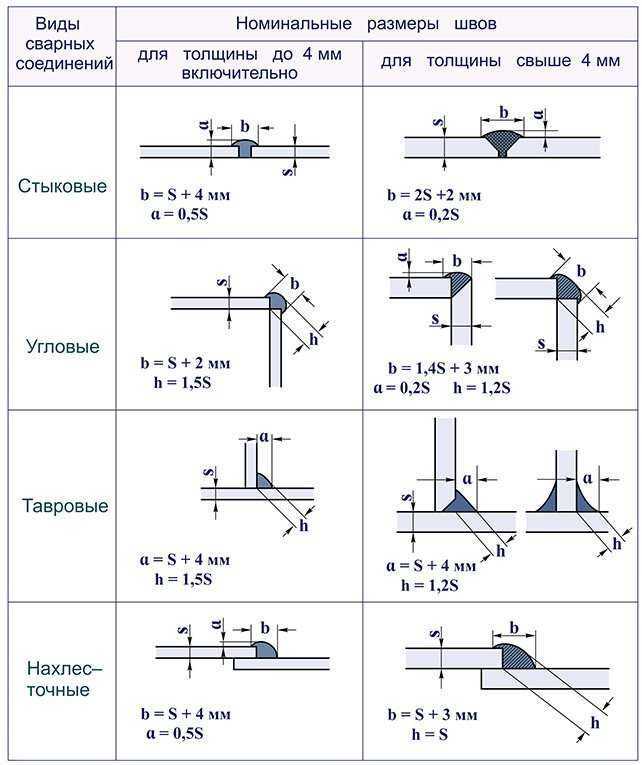

Части углового сварного шваОбычно используемые конструкции соединений для угловых сварных швов представляют собой тройниковое соединение, соединение внахлестку и угловое соединение, в каждом из соединений две поверхности находятся под прямым углом друг к другу.

Различные части углового соединения можно объяснить с помощью рисунка ниже:

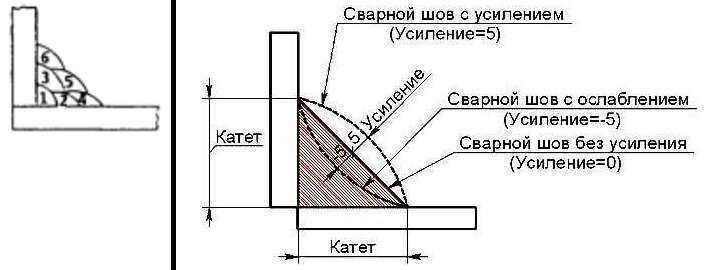

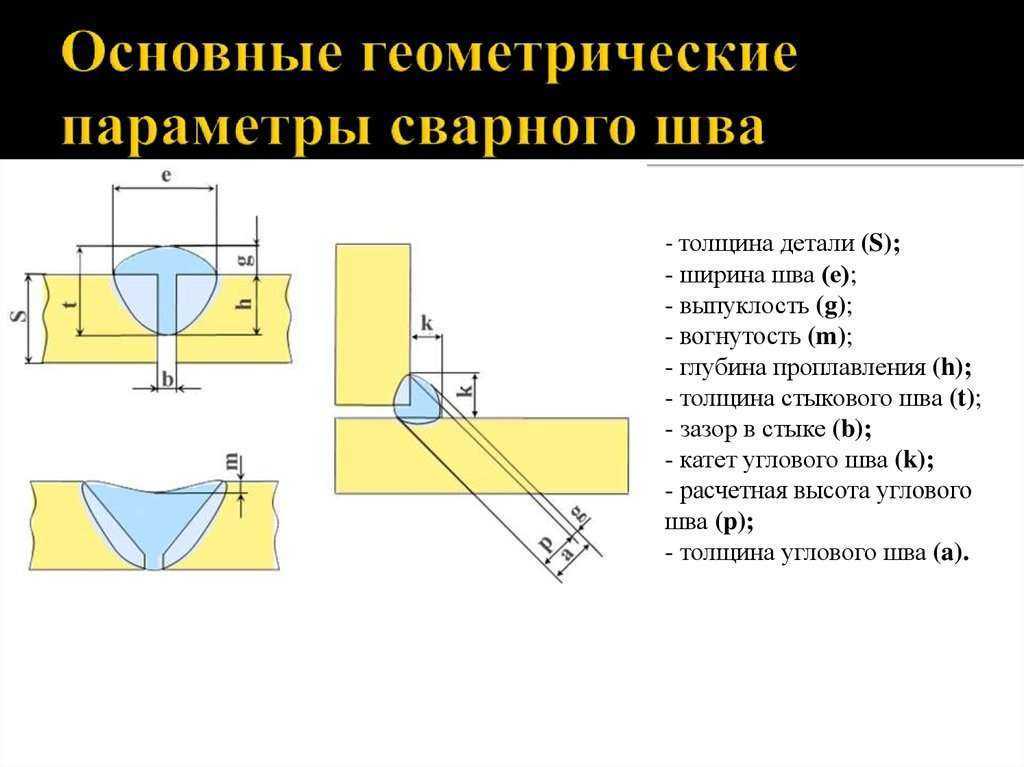

Различные части углового соединения; Кредит изображения: ВикипедияЧасти углового сварного шва можно увидеть на рисунке выше: ножка, корень, лицо, носок и горловина. Длина (5) представляет собой толщину шва, расстояние от центральной точки лицевой поверхности галтели до основания углового соединения.

Длина (5) представляет собой толщину шва, расстояние от центральной точки лицевой поверхности галтели до основания углового соединения.

Толщина шва должна быть равна толщине свариваемой металлической детали. Используя длину горловины, мы можем рассчитать прочность, которую может выдержать угловой шов.

Длина стороны (1) представляет собой две стороны треугольного скругления. Для указания размера сварного шва используется длина катета галтели. Торец (3) дает внешний вид сварного шва, корень (2) представляет собой самую глубокую часть провара.

Как измерить размер углового сварного шва?На техническом чертеже символ скругления может состоять из размеров сварного шва.

Мы можем определить размер сварного шва по-разному, например, длину сварного шва, размер ножек, измерение зазора между сварными швами.

В символе размер полки указан слева, для углового соединения с неравным размером полки мы должны указать оба размера, например 1″ x 1. 3″. С другой стороны, для сварного шва с одинаковыми размерами катетов для представления достаточно одного размера.

3″. С другой стороны, для сварного шва с одинаковыми размерами катетов для представления достаточно одного размера.

В правой части углового треугольника указываем длину сварного шва. В случае двойного галтеля размеры указываются отдельно для обеих сторон соединения. Если угловой шов не сплошной, длина и шаг между центрами прерывистых угловых швов указываются справа от символа.

Формула размера углового сварного шваРасчет минимального и максимального размера углового шва необходим для того, чтобы выдерживать максимальные напряжения, действующие на сварной шов.

Мы всегда предпочитаем оптимальное значение для сварного соединения, необходим точный расчет для получения правильного размера углового шва. Если проектировщик выбирает размер сварного шва выше оптимального значения, это не добавляет прочности сварному соединению, вместо этого наблюдается увеличение металла шва, рабочей силы и затрат.

Чтобы определить длину стороны углового сварного шва, мы всегда должны помнить, что минимальный размер стороны должен составлять 3/4 толщины листа, а при неравной толщине листа следует выбирать более тонкий.

Минимальный размер углового сварного шва = 3/4, t = толщина углового шва, учитывая двустороннее сварное угловое соединение с полноразмерным угловым швом. Только для одной стороны Филейная ножка должна быть удвоена.

Эффективная длина углового шваАдаптируемость на месте и простота изготовления являются преимуществами, которые заставляют угловой шов отказаться от одного элемента. Один элемент перекрывает другой, поэтому требуется меньшая точность при подгонке.

Чтобы вычислить эффективную длину углового шва, мы должны вычесть удвоенный размер углового шва из общей длины углового шва.

Эффективная длина скругления, lэфф = л – 2 . Z

lэфф должен иметь минимальное значение, в четыре раза превышающее размер сварного шва, lэфф > 4 . Z

Длина сварного шва, показанная на диаграмме, считается эффективной длиной шва и 2 . Z — дополнительная длина, предоставленная сварщиком.

Поперечное сечение углового сварного шва может быть представлено прямоугольным треугольником, а перпендикулярное расстояние гипотенузы от точки пересечения катетов известно как толщина шва.

Пошаговый метод расчета толщины горловины приведен ниже:

Поперечный разрез углового сварного шваНа приведенном выше рисунке для треугольника ABC Z = размер стороны или размер сварного шва.

BD= толщина горловины=t

Длина шва=l

Минимальная площадь горловины получается на горловине BD, которая определяется произведением t и Z.

Теперь т = г cos 450 Или 0.707 Z

Минимальная площадь сварного шва или площадь горловины

A= толщина шва X длина сварного шва=0.707 Z l

Если оt– допустимое растягивающее напряжение для металла шва, тогда предел прочности соединения для одиночного углового шва

P=площадь горловины x допустимая прочность на растяжение=

Соединение с двойным скруглением,

Угловой сварной шовХотя угловые соединения очень распространены, перед выполнением такого сварного шва необходимо учитывать различные аспекты.

Толщина шва и размер стороны всегда должны быть в пределах определенного диапазона для идеального углового шва.

Немного сложно добиться правильного размера сварного шва, сохраняя требуемую длину катета и толщину шва. Как правило, проектировщики допускают коэффициент безопасности при расчете размера, поэтому размер сварного шва, указанный на производственном чертеже, обычно больше требуемого проектного размера.

Различные конструкции угловых соединенийУгловые сварные швы можно определить двумя терминами: Z = размер сварного шва или размер стороны и t = размер горловины.

Горловина – это минимальное поперечное сечение сварного шва, расположенное под углом 45°.0 по размеру ноги.

Теперь т = г cos 450 Или 0.707 Z

Размер сварного шва определяется размером его стороны (Z).

Параллельный угловой шов разрушается при сдвиге в горловине.

Прочность одинарного углового шва

Где l= длина всего сварного шва

= максимально допустимое касательное напряжение

P = нагрузка, действующая на пластины.

Угловые соединения бывают двух типов: поперечное соединение и параллельное соединение. Основная цель конструкции поперечного углового соединения – выдерживать прочность на растяжение.

В поперечном угловом шве направление шва перпендикулярно направлению силы, действующей на соединение, а в параллельном шве направление шва параллельно направлению силы, действующей на соединение. Поперечный шов можно разделить на одинарный и двойной поперечный угловой шов.

Одиночный поперечный шов может деформироваться от края, который не приварен, это основной недостаток одиночного поперечного шва. При поперечном угловом сварном шве нагрузка считается растягивающей, потому что нагрузка перпендикулярна сварному шву.

Несущая способность или прочность сварного шва σt = F/A, где

σt= предел прочности сварного шва

F = усилие, которое может выдержать сварной шов

A = эффективная площадь сварного шва

Эффективное, учитывая, что обе ноги равны, теоретическое горло будет г cos 450

Или 0. 707 Z

707 Z

Для всех угловых соединений площадь может быть рассчитана путем умножения ширины сварного шва на длину катета (z) сварного шва.

Если оt допустимое растягивающее напряжение материала сварного шва, тогда предел прочности при растяжении одиночного поперечного углового шва равен

P = площадь горловины x допустимое растягивающее напряжение

Р = 0Z. л . оt

Для двойного поперечного углового шва

Р = 2 х 0Z. л . оt

Угловой сварной шов против сварки встыкРазличия между угловым и стыковым швом указаны ниже:

| Филе | приклад |

| Подходит для автоматической сварки. | В связи с подготовкой разделки перед сваркой автоматические процессы не применяются. |

| Отказ от сварочной промышленности из-за отсутствия необходимости обширной подготовки шва. | Иногда избегают из-за обязательной подготовки кромки. |

| Требуется более высокая тепловая энергия, чем при стыковом сварном шве при той же толщине металлического листа. | Требуют меньшего подвода тепла, чем угловые соединения при той же толщине металла. |

Деформация является распространенным нарушением, связанным со сварными соединениями, основными причинами которой являются тепловое расширение и сжатие материала шва и основного материала во время сварки.

Симметричный шов уменьшает искажения, но адаптация симметричного шва в каждом конкретном случае невозможна. Переварка также вызывает искажения.

В европейских странах в технических чертежах углового соединения указывается размер горловины, а в Великобритании обычно упоминается размер ноги. Для углового сварного шва с равными длинами катетов треугольник поперечного сечения представляет собой прямоугольный треугольник с углами 45 градусов в каждом углу.

Соотношение между размером горла и размером ноги упоминается ниже:

Если \tau — допустимое напряжение сдвига материала сварного шва, то прочность на сдвиг одинарного параллельного углового шва равна

P= площадь горловины x допустимое касательное напряжение=

Для двойного параллельного углового шва

Формулы расчета прочности при растяжении для поперечного углового шва приведены выше (заголовок поперечный угловой шов).

Как правило, галтели должны быть спроектированы таким образом, чтобы выдерживать напряжение сдвига. Для углового соединения с равными катетами толщина шва составляет 0.707 размера катета, что дает площадь сварного шва, равную размеру шва, умноженному на длину сварного шва.

Как пользоваться калибром для сварных швов?Датчик угловых сварных швов используется двумя основными способами: измеряет длину отрезка и проверяет толщину шва.

Чтение Fillet Gauge довольно простое и очень четкое без каких-либо сложностей. Каждый конец калибра измеряет как длину ноги, так и толщину горловины. Выпуклые стороны рассчитывают длину стержня, а стороны с выступами в середине сварочного углового калибра рассчитывают толщину шва.

Каждый конец калибра измеряет как длину ноги, так и толщину горловины. Выпуклые стороны рассчитывают длину стержня, а стороны с выступами в середине сварочного углового калибра рассчитывают толщину шва.

В зависимости от типа углового соединения мы должны решить, какая сторона калибра используется для измерения. Всегда следует избегать чрезмерной выпуклости, так как высокая выпуклость соединения увеличивает концентраторы напряжения и приводит к трещинам и нарушениям сварки.

В случае вогнутого сварного шва размер сварного шва измеряется с использованием той стороны калибра для сварки, где центральный выступ должен касаться поверхности сварного шва. Толщину самой глубокой части проникновения трудно измерить, так как она находится в зоне термического влияния и трудно точно определить ее протяженность.

Вывод:

В завершение нашего поста мы можем сказать, что инженеру необходимо доскональное знание конструкции угловых сварных швов. Соответствующий символ сварного шва необходим для представления размера сварного шва. В Великобритании длина стороны обозначается буквой «Z» в EN ISO 2553, а число указывает размер сварного шва в миллиметрах.

В Великобритании длина стороны обозначается буквой «Z» в EN ISO 2553, а число указывает размер сварного шва в миллиметрах.

Качество ручной дуговой сварки

Ручная сварка – это самый распространенный вид дуговой сварки, но у новичков она может вызывать большие проблемы. В отличие от сварки проволокой, когда оператору по сути приходится лишь «прицелиться и нажать на курок», ручная сварка требует более высокого уровня навыков и техники сварки.

В этой статье мы постараемся дать советы, которые помогли бы новичкам повысить качество ручной сварки. Также мы перечислим самые распространенные проблемы и способы их решения.

1. Старайтесь использовать распространенные марки стали

Сюда входят стали марок AISI-SAE от 1015 до 1025 с максимальным содержанием кремния 0,1% и серы 0,035%. Они позволяют вести сварку на высокой скорости и с минимальной вероятностью растрескивания, что значительно упрощает работу сварщика.

Низколегированные и углеродистые стали с более «необычным» химическим составом имеют тенденцию растрескиваться во время сварки, что особенно характерно для толстопрофильных материалов и жестких конструкций. Кроме того, стали с высоким содержанием серы и фосфора не рекомендуются для массового производства. Для сварки таких материалов нужно использовать электроды небольшого диаметра с низким содержанием диффузионного водорода в металле наплавления. Также попробуйте снизить скорость сварки, чтобы дольше поддерживать сварочную ванну в жидком состоянии. Это позволит пузырькам газа полностью выкипеть и тем самым повысить качество сварки.

2. Выбирайте типы соединения и электроды с учетом состава основного металла

Качество сварки в большой мере зависит от типа соединения. При сварке листовой стали толщиной 1,3-3,4 мм максимальная скорость сварки достигается при расположении рабочего изделия под углом 45-75° на спуск. Также нельзя допускать наложения швов излишне большого сечения – это может привести к прожиганию материала.

При сварке пластин углеродистой стали толщиной 4,8 мм изделие лучше располагать в нижнем положении, потому что так оператору проще всего работать с электродом. Наконец, высокоуглеродистые и низколегированные стали лучше всего сваривать в горизонтальном положении.

3. Следуйте основным принципам геометрии и подгонки соединений

Скорость и качество сварки зависят от геометрических размеров соединения. Геометрия соединения должна соответствовать ряду простых принципов:

- Соединение должно быть подогнано по всей своей длине. Так как во время сварки листовой металл и большинство угловых и нахлесточных соединений жестко стягиваются по всей длине, при этом нужно тщательно контролировать зазоры и скосы кромок. Любые отклонения будут вынуждать оператора снижать скорость сварки, чтобы сместить электрод в соответствии с изгибом и предотвратить прожигание материала.

- Скосы кромок нужно контролировать для того, чтобы обеспеченить должную форму шва и глубину проплавления.

Недостаточный скос не позволит электроду проникнуть вглубь соединения. Слишком большая или маленькая глубина проплавления может вызвать недостаточное сплавление материала и растрескивание.

Недостаточный скос не позволит электроду проникнуть вглубь соединения. Слишком большая или маленькая глубина проплавления может вызвать недостаточное сплавление материала и растрескивание. - Для того, чтобы обеспечить адекватное проплавление, требуется достаточно большой зазор между свариваемыми кромками. В то же время если зазор будет слишком большим, на сварку уйдет больше времени и сварочных материалов. Помните, что зазор между кромками должен соответствовать диаметру электрода.

- Для повышения скорости и качества сварки необходимо провести притупление корня шва или использовать керамические подкладки. Сглаживание кромки шва требует медленной и дорогостоящей обработки. Сварные соединения с двумя скосами кромки без фасок практичны только тогда, когда стоимость такой обработки оправдана более простой подготовкой кромок и меньшей шириной зазора – 2,4 мм.

- Как правило, для сварных швов на плоских изделиях используются электроды класса AWS E6010 диаметром 4,8 мм и постоянный ток обратной полярности силой 150 ампер.

Для сварки стыковых соединений в вертикальном, потолочном и горизонтальном положении пользуйтесь электродами диаметром 3,2 мм и постоянным током обратной полярности силой 90 ампер. При сварке сталей с низким содержанием водорода и сварных швов пользуйтесь электродами класса AWS EXX18 и силой тока 170 ампер.

Для сварки стыковых соединений в вертикальном, потолочном и горизонтальном положении пользуйтесь электродами диаметром 3,2 мм и постоянным током обратной полярности силой 90 ампер. При сварке сталей с низким содержанием водорода и сварных швов пользуйтесь электродами класса AWS EXX18 и силой тока 170 ампер.

4. Избегайте наплавления слшком большого объема металла

Угловые соединения должны иметь одинаковые катеты и практически плоскую поверхность шва. В большинстве случаев тощина наплавки не должна превышать 1,6 мм. Избыточная толщина наплавления мало способствует укреплению шва, повышает риск возникновения деформаций и значительно увеличивает расход сварочных материалов. Например, для удвоения размера углового шва требуется в 4 раза больше металла наплавления. При сварке стыковых соединений с V-образной подготовкой кромок с зазором 3,2 мм и раскрытием корня шва 0,8 мм чрезмерное наплавление толщиной 3,2 мм увеличивает стоимость на 2/3.

Проведите предварительную очистку поверхности

Проведите предварительную очистку поверхности

Чтобы избежать возникновения пористости и добиться идеальной скорости сварки, с рабочей поверхности очень важно удалить окалину, ржавчину, влагу, краску, масла и смазку. Если это не представляется возможным, воспользуйтесь электродами классов AWS E6010 (Fleetweld® 5P+) или AWS E6011 (Fleetweld® 35 или Fleetweld® 180), которые способны испарить загрязнение и проникнуть вглубь материала основы. Также Вы можете уменьшить скорость сварки, чтобы дать пузырькам газа время выкипеть из расплавленного металла.

6. Используйте электроды подходящего диаметра

Электроды большого диаметра позволяют вести сварку на высоких токах с большей производительностью наплавки, поэтому всегда старайтесь использовать электроды как можно большего диаметра. Однако максимальный диаметр может быть ограничен, особенно при сварке листового металла и корневых проходов из-за большого риска прожигания. Обычно для сварки в вертикальном и потолочном положении практичнее всего использовать электроды диаметром 4,8 мм, а для сварки сталей с низким содержанием углеродистых сталей – 4.

Устранение дефектов сварки

Самые распространенные проблемы ручной дуговой сварки и способы их решения:

Разбрызгивание

Хотя разбрызгивание никак не влияет на прочность шва, оно ухудшает его внешний вид и увеличивает затраты на очистку. Существует несколько методов борьбы с разбрызгиванием. Во-первых, попробуйте снизить силу тока. Проверьте, что она находится в допустимых пределах для электродов данного типа и размера и имеет подходящую полярность. Также разбрызгивание можно снизить, уменьшив длину дуги. Если расплавленный металл стекает перед дугой, измените угол наклона электрода. Наконец, убедитесь в отсутствии отклонения дуги и сухости электродов.

Подрезание

Как правило, подрезание влияет только на внешний вид, но когда соединение находится под постоянной нагрузкой или накапливает усталость, оно также может привести к падению прочности.

Влага в электродах

Если полярность и сила тока соответствуют рекомендациям производитедля, но поведение дуги по-прежнему остается нестабильным, возможно, проблема заключается во влажных электродах. Воспользуйтесь сухими электродами из только что открытой упаковки. Если проблема возникает регулярно, храните вскрытые упаковки электродов в обогреваемом шкафу.

Отклонения дуги

В случае сварки на постоянном токе дуга может отклоняться от заданного пути из-за посторонних магнитных полей. Этот эффект усугубляется при сварке соединений сложной формы или на высоких токах. Чтобы решить эту проблему, лучше всего перейти на сварку на переменном токе.

Пористость

Обычно пористость никак себя не проявляет. Но так как в тяжелых случаях она может ослабить прочность соединения, Вы должны знать о причинах ее возникновения и уметь с ней бороться. Во-первых, удалите с поверхности окалину, ржавчину, влагу и грязь. Дольше удерживайте сварочную ванну в расплавленном состоянии, чтобы позволить выкипеть из нее пузырькам газа. Если сталь имеет низкое содержание углерода или марганца или высокое содержание серы (например, конструкционная сталь повышенной обрабатываемости) или фосфора, нужно использовать электроды с низким содержанием диффузионного водорода.

Недостаточное сплавление

Сплавление считается достаточным, когда наплавление оказывается физически соединено с обеими стенками соединения и образует сплошной шов по всей длине соединения. Недостаточное сплавление часто можно определить невооруженным глазом. Его обязательно нужно устранить, чтобы обеспечить необходимую прочность соединения. Чтобы избавиться от недостаточного сплавления, попробуйте увеличить силу сварочного тока или воспользуйтесь техникой прямолинейной сварки. Убедитесь, что края соединения достаточно чистые, или удалите загрязнение с помощью электродов класса AWS E6010 или 11. Если зазор слишком широкий, проведите подгонку или заполните его, применяя технику волнообразной сварки.

Чтобы избавиться от недостаточного сплавления, попробуйте увеличить силу сварочного тока или воспользуйтесь техникой прямолинейной сварки. Убедитесь, что края соединения достаточно чистые, или удалите загрязнение с помощью электродов класса AWS E6010 или 11. Если зазор слишком широкий, проведите подгонку или заполните его, применяя технику волнообразной сварки.

Недостаточная глубина проплавления

Глубина проплавления обозначает величину, на которую сварное соединение проникает в основной металл. Обычно ее нельзя определить визуально. Чтобы обеспечить достаточную прочность сварного соединения, необходимо обепечить достаточное сплавление материала по всей глубине соединения. Чтобы решить проблемы с недостаточным проплавлением, попробуйте использовать большую силу тока или меньшую скорость сварки. Для проникновения в глубокие узкие зазоры используйте электроды небольшого диаметра. Не забудьте оставить некоторый зазор в нижней части соединения.

Растрескивание

Растрескивание – это достаточно сложная проблема, потому что существует множество типов трещин, которые могут образовываться в разных точках соединения. Любая трещина представляет собой потенциальную проблему, потому что она может привести к полному разрушению соединения. В большинстве случаев растрескивание бывает вызвано высоким содержанием углерода, серы или легирующих элементов в основном металле.

Любая трещина представляет собой потенциальную проблему, потому что она может привести к полному разрушению соединения. В большинстве случаев растрескивание бывает вызвано высоким содержанием углерода, серы или легирующих элементов в основном металле.

Бороться с трещинами можно следующими способами:

- Используйте электроды с низким содержанием диффузионного водорода

- При сварке по большим толщинами и жестких соединений проводите предварительный подогрев

- Уменьшите глубину проплавления, снизив силу тока и используя электроды меньшего диаметра. Тем самым Вы снизите объем проникшего в металл наплавления основного материала.

- Проводите заварку каждого кратера

- Во время многопроходной и угловой сварки убедитесь, что первый шов имеет достаточно большой размер и плоскую или выпуклую форму, которая увеличит стойкость к трещинообразованию во время наплавки последующих слоев. Чтобы увеличить размер шва, воспользуйтесь техникой сварки короткой дугой на низкой скорости или сварки под углом 5 градусов на подъем.

Во время сварки пластина обязательно должна быть нагрета.

Во время сварки пластина обязательно должна быть нагрета. - Жестко зафиксированные детали всегда более склонны к растрескиванию. По возможности ведите сварку по направлению к незафиксированному краю изделия. Оставляйте между пластинами зазор 0,8 мм для усадки во время остывания. Проводите проковку каждого шва, пока он не успел остыть, чтобы уменьшить остаточное напряжение.

Заключение

Эти рекомендации помогут даже начинающим сварщикам создавать высококачественные сварные швы. Также Вы сможете определять причины тех или иных дефектов и самостоятельно их устранять.

Полезное правило для размеров угловых сварных швов

Многие производители могут значительно снизить свои затраты на сварку, если будут уделять пристальное внимание размерам сварных швов. Если для печати требуется угловой шов ¼ дюйма, а в процессе производства вы делаете угловой шов 5/16 дюйма, вы перевариваете на 56 %! Если для печати требуется угловой шов 3/16 дюйма, сварной шов диаметром 5/16 дюйма, который вы наплавите, будет переваривать на 177 %, или почти в три раза больше, чем требуется.

Если у нас есть отпечатки, на которых указаны размеры сварных швов, то проблема переварки решается относительно легко. Проведите обучение сварщиков и дайте им необходимые инструменты, чтобы они могли наплавлять сварные швы, указанные в распечатке. Однако, если у нас нет размеров сварных швов, указанных на наших распечатках, и мы вынуждаем сварщиков самостоятельно определять размер сварных швов, мы открываем дверь для неприятностей. Не только к потенциальным проблемам с качеством, но и к огромному увеличению затрат на сварку.

Существует практическое правило для размеров угловых швов, о котором вы, вероятно, слышали…

«Угловые швы должны составлять ¾ толщины свариваемого материала».

Значит ли это, что если у нас есть пластина ½ дюйма, мы должны выполнить угловой сварной шов размером ½ x ¾ = ⅜ дюйма?

Сначала давайте рассмотрим несколько пунктов, касающихся этого эмпирического правила.

- Эмпирическое правило предполагает, что вам нужно достичь полная сила . Это означает, что превышение указанного размера повысит прочность сварного шва, но не прочность соединения. Это означает, что сварка чего-то большего была бы пустой тратой времени без каких-либо дополнительных преимуществ.

- Сварка выполняется с обеих сторон соединения. Эмпирическое правило предполагает двусторонний угловой шов.

- Обе стороны углового шва имеют одинаковый размер.

- Сварка выполняется по всей длине соединения. Сварной шов не может быть прерывистым или менее полной длины. Это относится к обеим сторонам.

- Если соединяемые элементы различаются по толщине, для этого расчета необходимо использовать более тонкий элемент.

В отсутствие квалифицированного инженера-конструктора для определения размеров сварных швов мы можем, по крайней мере, убедиться, что мы не превышаем размер, который даст нам полную прочность. Ниже вы можете увидеть Таблицу 1 из Раздела 6.3 «Проектирование сварных деталей» Омера Блоджетта. Он показывает размер углового шва для достижения полной прочности, прочности 50% и прочности 33%.

Ниже вы можете увидеть Таблицу 1 из Раздела 6.3 «Проектирование сварных деталей» Омера Блоджетта. Он показывает размер углового шва для достижения полной прочности, прочности 50% и прочности 33%.

Таблица 1 – Раздел 6.3 «Проектирование сварных деталей» Омера Блоджетта

Обратите внимание на примечание внизу таблицы. Это ссылается на тот факт, что AWS D1.1 Structural Welding Code — Steel определяет минимальные размеры угловых сварных швов. Это связано с тем, что если мы определяем размеры углового шва на основе фактических нагрузок, испытываемых сварным швом, мы можем в конечном итоге указать слишком маленькие размеры шва, которые могут привести к растрескиванию. Это растрескивание происходит не из-за недостатка прочности, а скорее из-за растрескивания, вызванного водородом. Минимальные размеры сварных швов указаны для того, чтобы обеспечить достаточное количество подводимого тепла для предотвращения слишком быстрого охлаждения сварного шва и зоны термического влияния, которое может вызвать охрупчивание.

Чаще всего инженеры-конструкторы, которые понимают, как правильно определить размеры сварных швов, пользуются преимуществом использования минимального размера сварного шва, а не размеров, обеспечивающих полную прочность.

Во многих случаях, когда у нас нет опыта проектирования, нам нужно не превышать размер сварного шва, необходимый для полной прочности. Итак, давайте рассмотрим следующий пример.

ПРИМЕР: Тройник состоит из двух элементов и имеет длину 12 дюймов. Обе соединяемые пластины изготовлены из материала ASTM A36. Одна пластина имеет толщину ⅝ дюйма, а другая ½ дюйма. Стык должен быть заварен с обеих сторон и по всей длине стыка. Какой размер сварного шва следует накладывать, если у вас нет информации о нагрузках, действующих на сварное соединение в процессе эксплуатации?

ОТВЕТ: Следуя эмпирическому правилу: Размер участка углового сварного шва должен быть равен размеру участка ¾ x ½ = ⅜ дюйма. Мы используем более тонкий элемент (½ дюйма), а не самый толстый (⅝ дюйма).

Мы используем более тонкий элемент (½ дюйма), а не самый толстый (⅝ дюйма).

Следующим шагом будет рассмотрение вопроса об уменьшении углового сварного шва, но это потребует некоторой инженерной помощи или, по крайней мере, понимания условий нагрузки. В этом случае мы потенциально могли бы сделать угловой шов размером до 3/16 дюйма на основе минимумов, установленных Американским обществом сварщиков.

Это будет означать уменьшение объема сварного шва на 75 % (увеличение размера участка углового шва с ⅜” до 3/16”). Для одного сварного шва это может не иметь значения. Но если учесть всю сварку, выполненную за год, это может стоить вам тысячи долларов.

Ссылка: Design of Weldments, Omer Blodgett

Опубликовано

Категории: Теория и образование, Стоимость сварки

Раскрытие информации о связи материалов: Некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Развенчанные мифы о сварке – Максимальная толщина углового шва – Непрерывное образование, PDH для инженеров-строителей

Сколько угловых швов вы указываете для каждой конкретной работы? Уверены ли вы, что у вас есть полное и полное понимание целей положений кодекса, поскольку они применяются к максимально допустимому размеру углового сварного шва? Использование угловых сварных швов может стать настолько повторяющимся и инстинктивным, что мы часто указываем их, не задумываясь об определении того, соответствует ли их расчетная толщина намерениям положений кодекса.

На основной сессии SEU в феврале 2017 года Дуэйн Миллер, PE, из Lincoln Electric Company, представил миф о сварке, который необходимо знать инженерам-строителям . Дуэйн затронул множество тем, которые часто неправильно понимаются инженерами-строителями в отношении конструкции и деталей сварных соединений. Как он указал, многие из этих мифов имеют некоторые корни в истине, но некоторые из них верны лишь отчасти или могут быть полностью ложными.

Дуэйн затронул множество тем, которые часто неправильно понимаются инженерами-строителями в отношении конструкции и деталей сварных соединений. Как он указал, многие из этих мифов имеют некоторые корни в истине, но некоторые из них верны лишь отчасти или могут быть полностью ложными.

Восьмой миф, на который обратил внимание Дуэйн, гласит, что «Угловые сварные швы не могут быть больше толщины стали, на которой они расположены», или «Угловые сварные швы не могут быть больше, чем на 1/16 дюйма меньше толщины стали, на которой они расположены». они размещены ». Эти утверждения основаны на истине, но не могут применяться повсеместно.

Верно, что в разделе J2.2b AISC 360-10 указано, что «Максимальный размер угловых сварных швов соединяемых деталей должен быть: (a) по краям материала толщиной менее ¼» (6 мм); не более толщины материала, (b) вдоль краев материала толщиной ¼ дюйма (6 мм) или более; не больше, чем толщина материала минус 1/16 дюйма (2 мм), если на чертежах специально не указано, что сварной шов должен выполняться для получения полной толщины. В состоянии после сварки расстояние между кромкой основного металла и кромкой сварного шва может быть менее 1/16 дюйма (2 мм) при условии, что размер сварного шва можно четко проверить». Однако Дуэйн объяснил цель положения кодекса и историю, стоящую за этим мандатом.

В состоянии после сварки расстояние между кромкой основного металла и кромкой сварного шва может быть менее 1/16 дюйма (2 мм) при условии, что размер сварного шва можно четко проверить». Однако Дуэйн объяснил цель положения кодекса и историю, стоящую за этим мандатом.

В прошлом стало очевидным, что некоторые сварщики создавали некачественные сварные швы, когда шов располагался на стыке внахлестку. Сварщик смог расплавить угловую часть стали и создать сварной шов, который визуально выглядел как правильный размер, но на самом деле не имел необходимой требуемой толщины шва. Чтобы решить эту проблему, Кодекс был изменен, чтобы требовать, чтобы максимальная толщина сварного шва была на 1/16 дюйма меньше толщины стали, чтобы предотвратить возникновение этих некачественных сварных швов. Это положение специально применяется только к тем обстоятельствам, когда сварка происходит на кромке.

Дуэйн привел пример, когда это положение НЕ применяется, например, в случае тройникового соединения, как показано на слайде ниже.

Недостаточный скос не позволит электроду проникнуть вглубь соединения. Слишком большая или маленькая глубина проплавления может вызвать недостаточное сплавление материала и растрескивание.

Недостаточный скос не позволит электроду проникнуть вглубь соединения. Слишком большая или маленькая глубина проплавления может вызвать недостаточное сплавление материала и растрескивание. Для сварки стыковых соединений в вертикальном, потолочном и горизонтальном положении пользуйтесь электродами диаметром 3,2 мм и постоянным током обратной полярности силой 90 ампер. При сварке сталей с низким содержанием водорода и сварных швов пользуйтесь электродами класса AWS EXX18 и силой тока 170 ампер.

Для сварки стыковых соединений в вертикальном, потолочном и горизонтальном положении пользуйтесь электродами диаметром 3,2 мм и постоянным током обратной полярности силой 90 ампер. При сварке сталей с низким содержанием водорода и сварных швов пользуйтесь электродами класса AWS EXX18 и силой тока 170 ампер. Во время сварки пластина обязательно должна быть нагрета.

Во время сварки пластина обязательно должна быть нагрета.