Размерность предела прочности: Предел прочности

alexxlab | 10.07.2023 | 0 | Разное

почему нужно учитывать этот показатель

- Главная >

- Блог >

- Предел прочности металла: почему нужно учитывать этот показатель

18.12.2022

Время чтения: 8 минут

Редакция сайта VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Что такое предел прочности металла по ГОСТу

- Виды пределов прочности металла

- Предел прочности стали

- Особенности разных классов стали по прочности

- Предел прочности разных видов металлов

Что такое предел прочности металла по ГОСТу

Предел прочности металла – это одна из главных механических характеристик материалов. Данный термин широко применяется в отношении металлов и сплавов в общении специалистов, однако в технических справочниках, сборниках нормативов и другой специальной литературе этот показатель принято называть временным сопротивлением.

Прочностью называют сопротивляемость стали или других материалов деформирующим или разрушающим нагрузкам, способность, подвергаясь механическим, температурным, магнитным и прочим воздействиям, сохранять целостность, структуру и форму.

Предел прочности (или временное сопротивление металла), способность к упругой деформации, предел пропорциональности, пределы упругости и текучести входят в число основных характеристик прочности на растяжение.

Для обозначения предела прочности металла принято использовать символ σв, а для измерения – килограммы силы на один квадратный сантиметр (кгс/см2) или мегапаскали (МПа).

Для испытаний прочности материалов на разрыв используют специальные стенды. При этом к образцу, один конец которого прочно зафиксирован, прилагают разрывающую нагрузку. Для создания усилия применяют электромеханические или гидравлические приводы. В ходе испытания происходит плавное увеличение нагрузки, разрывающей, скручивающей или изгибающей металлическую деталь.

Для снятия параметров усилия на разрыв и относительного удлинения образцов испытательные стенды оборудуются электронной системой контроля.

Виды пределов прочности металла

Как уже говорилось, предел прочности является одной из основных физических характеристик любых конструкционных материалов, в том числе и металлов. Этот показатель служит основой для принятия решения о возможности применения конкретных сплавов для изготовления детали или необходимости их замены более прочными.

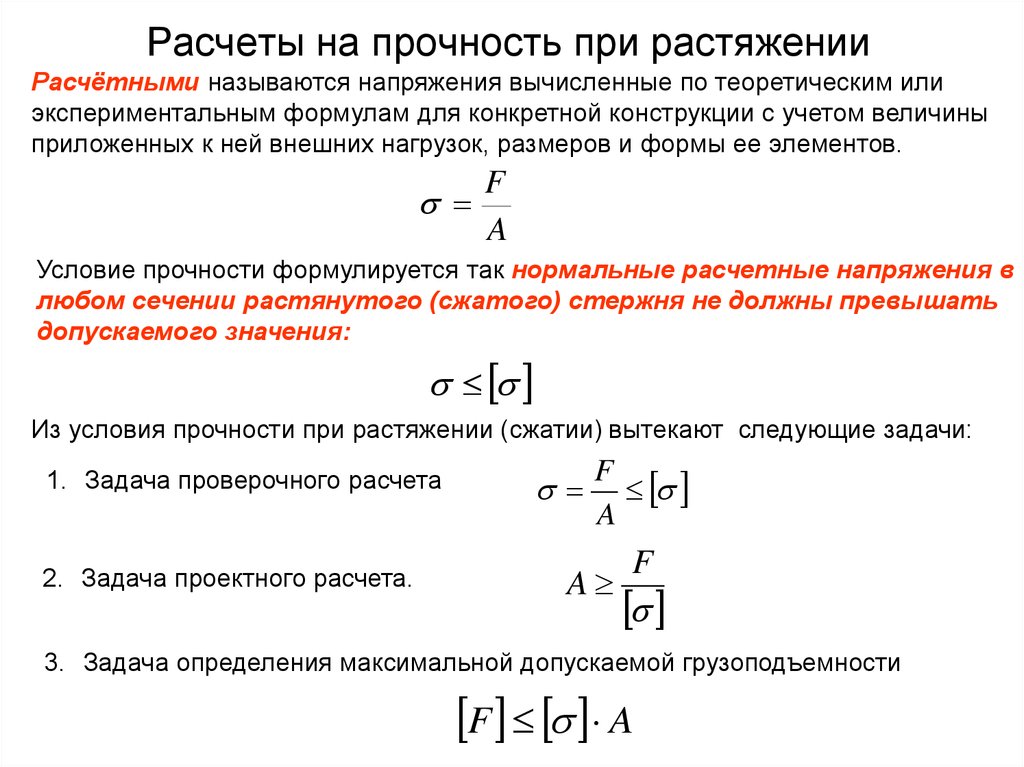

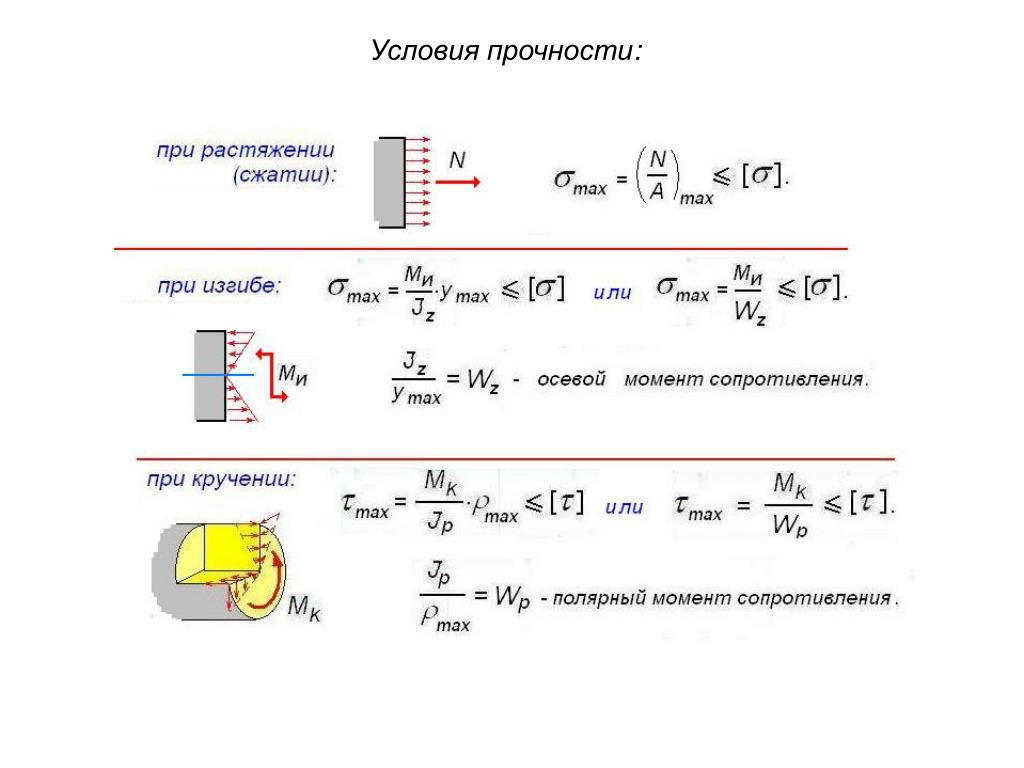

В зависимости от вида прилагаемого усилия принято различать:

- Предел прочности металла при сжатии – он показывает максимальную нагрузку, при превышении которой постоянное или переменное механическое напряжение сжимает образец, деформируя или разрушая его. Статическим пределом прочности принято называть пороговую величину при постоянном напряжении, а динамическим – при переменном. Для сжатия образца посредством механической нагрузки обычно требуется небольшой временной отрезок.

- Предел прочности металла при растяжении – это максимальное значение механической нагрузки на образец, при превышении которого происходит его разрыв. При этом речь может идти не только о полном разрушении металлического пробника, но и о его неприемлемом истончении, что также может говорить о превышении порога напряжения. На разрыв или истончение подвергаемого испытанию тела также обычно не требуется много времени.

- Предел прочности металла при кручении подразумевает максимальную величину касательных напряжений, возникающих при кручении вала в его опасных сечениях, превышение которой приводит к разрушению образца. Этот показатель используют при проверочном расчете испытания на прочность, подборе сечения и определении допустимого крутящего момента.

- Предел прочности металла при изгибе обратно зависит от его твердости и растет при увеличении процентной доли цементирующих добавок. Иными словами, от химического состава сплавов, величины карбидных зерен и свойств цементированного слоя образца зависит прочность при изгибе.

Значительную роль при этом играет именно толщина слоя цементирующего металла в образце. С ее увеличением за счет снижения местных напряжений происходит повышение прочности и наоборот – уменьшение этого значения ведет к снижению прочности сплава. Для определения предела прочности на изгибание пользуются методикой испытания, при которой одна сосредоточенная сила, прилагаемая по центру, разрушает свободно лежащий на двух опорах образец.

Предел прочности стали

Несмотря на то, что в современном производстве стальные сплавы постепенно сдают свои позиции под напором таких новых материалов, как различные полимеры и композиты, они по-прежнему служат основным материалом, из которого выполняются ответственные элементы самых разных конструкций и деталей. Корректный расчет предела прочности металла, из которого выполнены детали, позволяет увеличивать срок их службы, добиваться максимальной прочности и безопасности.

В зависимости от марки предел прочности металла может колебаться в диапазоне от 300 МПа у обычных сортов низкоуглеродистых конструкционных сталей до 900 МПа у специального высоколегированного сплава.

Предел прочности зависит от:

- химического состава металла,

- параметров термообработки (закалки, отпуска, отжига и других ее этапов).

Влияние примесей может быть как положительным, так и отрицательным. От вредных включений, снижающих прочность, сплав максимально избавляют при выплавке и прокате. Полезные для свойств сплава добавки вводят в его состав для улучшения характеристик.

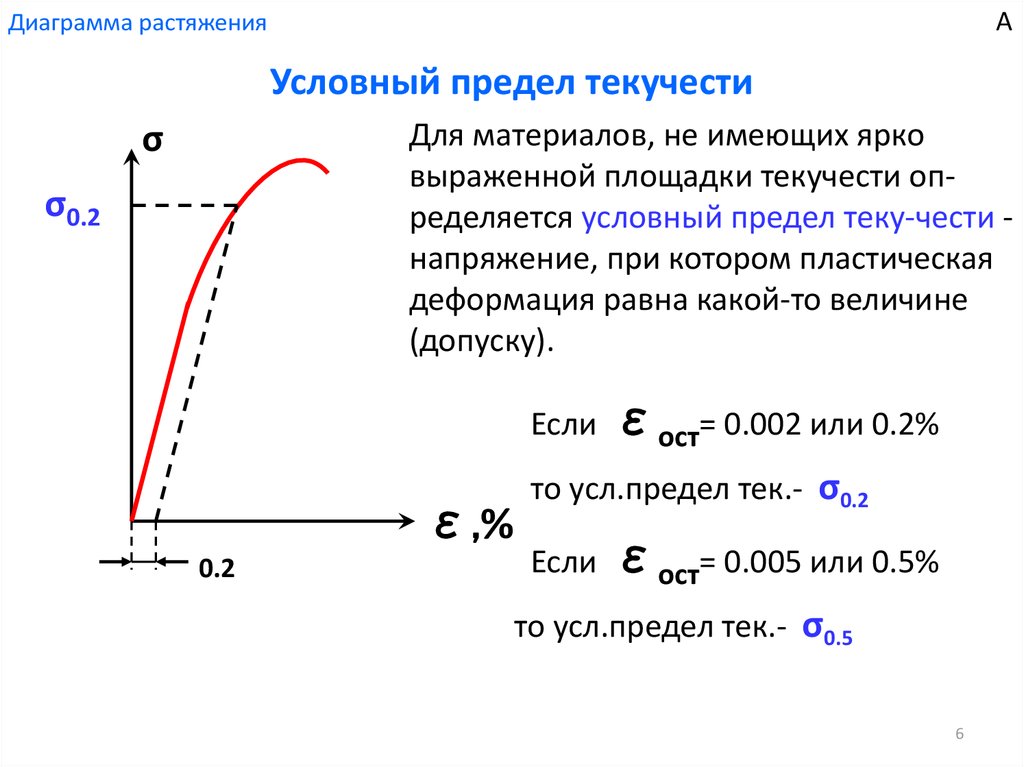

Помимо предела прочности, для проведения расчета применяют связанный с ней предел текучести металла (обозначение σT). Это величина напряжения, при которой деформация нарастает без увеличения прилагаемой силы. При достижении пороговой величины начинается разрушение образца, то есть разрывается часть связей между атомами, а на остальные начинают действовать возросшие нагрузки.

Для элементов конструкций, эксплуатируемых при обычных нагрузках, наиболее важны физические характеристики сплава. Если же детали предназначены для работы под воздействием экстремальной температуры, большого давления, высокой влажности или в агрессивной среде, на первый план выходят физико-химические показатели, которые, как и механические, сильно зависят от химического состава:

- С повышением процентной доли углерода растут прочность и твердость металла, однако снижается его пластичность.

Это происходит примерно до достижения 1%-ной концентрации углерода, а далее характеристики начинают ухудшаться.

Это происходит примерно до достижения 1%-ной концентрации углерода, а далее характеристики начинают ухудшаться. - Увеличение процентной доли углерода вызывает повышение порога хладоемкости, что позволяет производить морозоустойчивые и криогенные сорта стали.

- Большая часть стальных сплавов содержит марганец, который позволяет вытеснить из расплавленного металла кислород и серу. Примерно до 2 % этот элемент, вводимый в состав стали, способствует улучшению ковкости и свариваемости, однако последующее увеличение процентной доли ведет к растрескиванию при термической обработке.

- С помощью кремния раскисляют стальные сплавы. Содержанием этого элемента определяется деление марок стали на спокойные высокоуглеродистые с процентной долей до 0,6 % и полуспокойные с еще более низким содержанием Si – до 0,1 %.

- Кремний в сочетании с марганцем или молибденом повышает закаливаемость сплава, а с хромом и никелем – увеличивает стойкость к коррозии.

- Содержание в составе металла азота и кислорода отрицательно сказывается на прочности. Кроме того, наличие в кристаллической решетке соединений этих элементов приводит, помимо ухудшения прочностных характеристик, к снижению пластичности сплавов.

Особенности разных классов стали по прочности

Различают семь классов стали. В основу классификации положены текучесть и временное сопротивление при разрыве:

- первый класс – это сталь с пределом прочности 225 МПа,

- три класса с временным сопротивлением от 285 до 390 МПа (со 2-го по 4-й),

- три класса с временным сопротивлением от 440 до 735 МПа (с 5-го по 7-й).

К первому классу в основном относятся обыкновенные горячекатаные углеродистые марки стали. Следующие три – прокат из низколегированных типов стали (нормализованных или горячекатаных). С пятого по седьмой – прокат термически оптимизированного металла с экономным легированием.

За исключением типа стали, относящейся к первому классу, остальные также могут быть получены с помощью термического, термомеханического упрочнения или контролируемой прокатки.

Для обозначения категорий прочности стали ГОСТ 977 от 1988 года предписывает буквенную маркировку «К» или «КТ», после которых идет указание предела текучести цифрами. Буква «К» обозначает отожженную, нормализованную или отпущенную сталь. Сорта, прошедшие закаливание и отпуск, отмечают буквами «КТ».

Кроме того, при выборе марки стали для той или иной конструкции важную роль инженеры отводят коэффициенту запаса, который, как следует из названия, отражает способность деталей выдерживать нагрузки больше расчетных. Если на одном из этапов, будь то проектирование, изготовление или эксплуатация изделий, есть ошибка, запас прочности позволяет минимизировать риск разрушения.

Предел прочности разных видов металлов

Предел прочности меди

Отожженная техническая медь при температуре +20…+22 °С (комнатная температура) обладает пределом прочности 225,5 МПа. При нагреве происходит снижение данного показателя. Также временное сопротивление может изменяться как в сторону уменьшения, так и увеличения при введении в состав медного сплава легирующих добавок или при наличии примесей.

При нагреве происходит снижение данного показателя. Также временное сопротивление может изменяться как в сторону уменьшения, так и увеличения при введении в состав медного сплава легирующих добавок или при наличии примесей.

Предел прочности алюминия

Предел прочности отожженного технического алюминия при температуре +20…+22 °С равен 78,48 МПа. Чем чище металл, тем меньше его прочность и выше пластичность. Так, для литого в землю алюминия этот показатель составляет 49 МПа.

Нагревание уменьшает временное сопротивление, а понижение температуры с +27 °С до -269 °С приводит к его повышению в 4 раза для алюминия технической чистоты и в 7 раз для высокочистого. Повысить предел прочности алюминиевого сплава можно с помощью легирования.

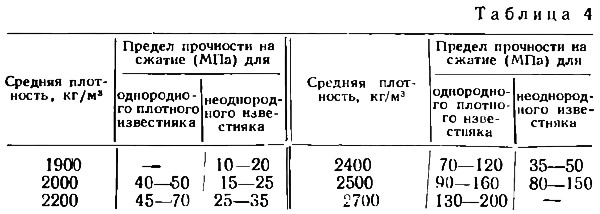

Предел прочности обычного чугуна

Методику определения временного сопротивления определяет ГОСТ 27298 от 1987 года для испытания на растяжение отливок из чугуна.

Предел прочности серого чугуна

Согласно ГОСТ 1412 от 1985 года для серых видов чугуна принята буквенная маркировка единицы измерения предела прочности металла в виде «СЧ» и цифровое указание минимального временного сопротивления.

Данный стандарт регламентирует значение предела прочности для сплавов с пластинчатым графитом марок С410 – С435. Минимальная величина этого показателя для серых типов чугуна – от 100 до 350 МПа, а максимальная может на 100 МПа превышать значение по ГОСТу, если в технических условиях не оговаривается другое.

Предел прочности высокопрочного чугуна

Для высокопрочных сортов чугуна также в маркировку включается цифровой индекс, указывающий значение предела прочности при растяжении, которое (согласно ГОСТ 7293 от 1985 года) колеблется в пределах от 350 до 1 000 МПа.

Чугун с шаровидным графитом сравним по прочности со сталью.

Рекомендуем статьи

- Хранение электродов и восстановление покрытия

- Сила сварочного тока: разбираемся в нюансах настройки

- Фосфатирование: особенности технологии

Подводя итог, следует отметить крайнюю важность предела прочности металлов для применения в современном производстве, которое с каждым днем требует все больше сплавов с высокими физическими показателями для изготовления металлоконструкций, ответственных узлов различных механизмов и других изделий. Особенную роль при их проектировке играет корректный расчет временного сопротивления металлов.

Особенную роль при их проектировке играет корректный расчет временного сопротивления металлов.

Читайте также

20.04.2023

Электродуговая сварка: преимущества и недостатки, виды и особенности

Подробнее

17.04.2023

Шлифовка металла: методы, виды

Подробнее

13.04.2023

Структура стали после закалки: виды и технологии термообработки

Подробнее

10.04.2023

Сварочная ванна: советы по ее идеальной отработке

Подробнее

07.04.2023

Какие соединения относятся к резьбовым: разновидности и функции

Подробнее

04.04.2023

Высокоуглеродистая сталь и ее особенности

Подробнее

31.03.2023

Температура закалки стали: какой должна быть

Подробнее

29.03.2023

Плазмотрон: устройство, виды, задачи

Подробнее

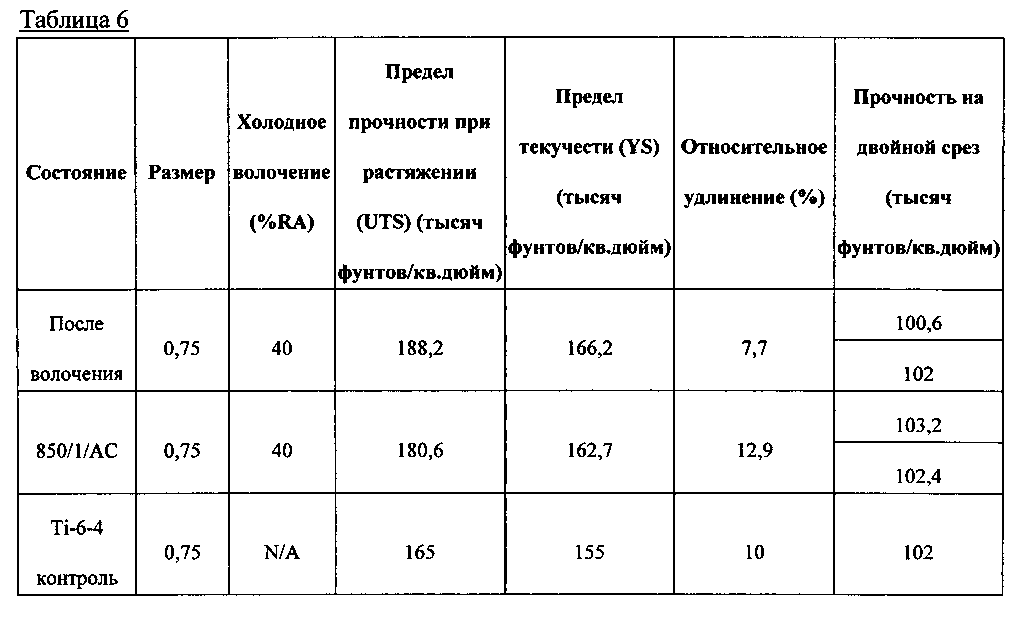

6.4. Методы определения пределов прочности

В предыдущем параграфе было показано,

что при построении паспортов прочности

широко используется информация о

пределах прочности породы при одноосных

сжатии и растяжении. Поэтому существует

ряд стандартизованных методов их

определения. Практическая размерность

пределов прочности в СИ – МПа, в горной

литературе также используются единица

– кгс/см2 (1 кгс/см2 =

0,098 МПа).

Поэтому существует

ряд стандартизованных методов их

определения. Практическая размерность

пределов прочности в СИ – МПа, в горной

литературе также используются единица

– кгс/см2 (1 кгс/см2 =

0,098 МПа).

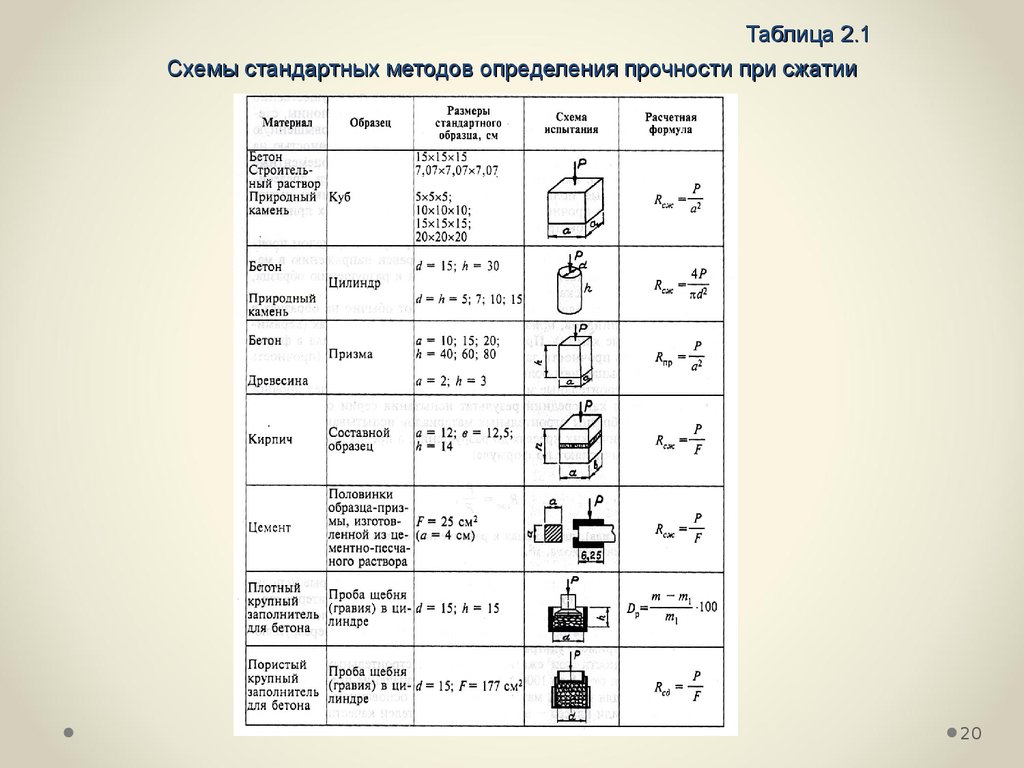

6.4.1. Определение предела прочности при одноосном растяжении

Основными нормативными документами являются: ГОСТ 21153.3-85 «Методы определения предела прочности при одноосном растяжении», ГОСТ 24941-81. Согласно стандартам испытания считаются достоверными, если предел прочности при одноосном растяжении для испытуемых образцов получается не меньше 0,5 МПа.

6.4.1.1. Прямой метод определения предела прочности при одноосном растяжении

С

ущность

метода заключается в испытании образца

правильной формы (цилиндрической с

диаметром 30…60 мм или призматической с

квадратным поперечным сечением со

стороной 20…60 мм), концы которого

помещены в удерживающие обоймы. Длина

образца между обоймами должна быть не

менее одного диаметра или стороны

квадрата. Передача разрушающего усилия

происходит по поверхности образца

(рис. 6.12).

Передача разрушающего усилия

происходит по поверхности образца

(рис. 6.12).

В момент разрыва фиксируется величина предельной силы – . Предел прочности вычисляется по очевидной формуле – , где – площадь поперечного сечения образца. Относительная погрешность1) метода до 20%.

Основные недостатки метода заключается в необходимости предварительной обработки образца и тщательной его центровки в испытательной машине (незначительные перекосы заметно занижают получаемый предел прочности). Применение в качестве материала, скрепляющего обоймы и образец, мягких припоев (например, сплава Вуда) позволяет повысить надежность испытаний.

6.4.1.2. Метод разрушения цилиндрических образцов сжатием по образующим

М

етод

имеет две разновидности испытания

образцов: между стальными плитами и

клиньями (рис. 6.13). В любом случае

разрушающее усилие передается по линии

контакта с образцом. Первая разновидность

испытания еще известна как «бразильский»

метод, предложенный сначала для бетонов

Карнейро и Барселлос в 1949 г. Перпендикулярно плоскости, проходящей

через диаметр образца и линии приложения

усилия, возникают растягивающие

напряжения.

Перпендикулярно плоскости, проходящей

через диаметр образца и линии приложения

усилия, возникают растягивающие

напряжения.

Величина предельных растягивающих напряжений при испытании образцов по образующим между плитами определяется по формуле Герца (1889 г.)

, (6.21)

где – диаметр основания образца (должен находиться в пределах 30…60 мм), – его высота (высота должна удовлетворять условию ).

При испытании образцов по образующим между клиньями соответствующая формула приобретает вид

. (6.22)

В месте контакта с породой клинья должны иметь радиус закругления 5 мм.

В отличие от прямого метода определения

предела прочности при одноосном

растяжении метод разрушения цилиндрических

образцов сжатием по образующим дает

более надежные результаты, так как не

требуются специальные захватные

устройства. Основное требование

заключается в обеспечении наиболее

полного контакта плит или клиньев по

образующей боковой поверхности образца,

особенно для прочных скальных пород. Заметим, что данное требование частично

удовлетворяется применением сегмента

в нагрузочном устройстве (рис. 6.13).

Заметим, что данное требование частично

удовлетворяется применением сегмента

в нагрузочном устройстве (рис. 6.13).

Испытание на растяжение – Руководящие принципы AHSS

topofpage

- Размер и форма образца

- Процедура испытания на растяжение

- Влияние скорости теста

- Влияние оборудования для испытаний на растяжение

Испытание на растяжение характеризует формирование и структурное поведение листового металла. Испытание включает в себя нагружение образца четко определенной формы вдоль оси на растяжение, как правило, до разрушения, и запись результирующей нагрузки и смещения для расчета нескольких механических свойств. Глобальные стандарты I-7, A-24, D-19, J-15 определяют условия, при которых должны проводиться испытания.

Размер и форма образца

Полноразмерные образцы для испытаний на растяжение металлических листов имеют прямоугольное сечение по краям для захвата испытательной машиной. Уменьшение ширины в центральной области способствует разрушению в контролируемой области. Эти геометрические особенности приводят к форме образца, напоминающей собачью кость, что приводит к описательному термину, применяемому к испытательным образцам.

Уменьшение ширины в центральной области способствует разрушению в контролируемой области. Эти геометрические особенности приводят к форме образца, напоминающей собачью кость, что приводит к описательному термину, применяемому к испытательным образцам.

Размеры образцов собачьей кости связаны со стандартом испытаний на растяжение, из которого они применяются. ISO I, II и III (описаны в Citation I-7 ) соответствуют формам ASTM A-24 , DIN D-19 и JIS J-15 , 9002 соответственно. . На рис. 1 показаны формы собачьей кости с выделением критических размеров ширины и расчетной длины. Другие размеры, допуски и другие требования см. в Стандартах испытаний.

Рис. 1. Полноразмерные формы образцов на растяжение для стандартов ISO I (ASTM), ISO II (DIN) и ISO III (JIS). I-7, A-24, D-19, J-15

Существуют значительные различия в ширине и расчетной длине этих форм растяжимых стержней. Хотя стержни ASTM и JIS имеют одинаковую расчетную длину, ширина стержня JIS в два раза больше ширины стержня ASTM. Прутки ASTM и DIN имеют отношение длины к ширине 4:1, а стержни JIS имеют соотношение 2:1.

Хотя стержни ASTM и JIS имеют одинаковую расчетную длину, ширина стержня JIS в два раза больше ширины стержня ASTM. Прутки ASTM и DIN имеют отношение длины к ширине 4:1, а стержни JIS имеют соотношение 2:1.

Эти различия в форме означают, что расчетное удлинение изменяется в зависимости от используемого стандарта для тестовых образцов, даже при тестировании идентичного материала. При сочетании самой короткой расчетной длины и самого широкого образца удлинение стержней JIS обычно выше, чем у стержней других форм.

Предел текучести и предел прочности на растяжение не зависят от формы стержня на растяжение. Прочность определяется как нагрузка, деленная на площадь поперечного сечения. Несмотря на то, что каждый из стержней указывает разную ширину образца (и, следовательно, разное поперечное сечение), нагрузка нормируется этим значением, что сводит на нет отличия от формы образца.

Резка или штамповка во время подготовки образца могут упрочнить края растягиваемого стержня, что может привести к неточному представлению механических свойств листового металла. Стандарты испытаний требуют последующей механической обработки или других методов для устранения повреждений краев, возникших во время подготовки образца. Измельчение или измельчение образцов собачьей кости сводит к минимуму влияние подготовки образца на результаты.

Стандарты испытаний требуют последующей механической обработки или других методов для устранения повреждений краев, возникших во время подготовки образца. Измельчение или измельчение образцов собачьей кости сводит к минимуму влияние подготовки образца на результаты.

Процедура испытания на растяжение

Расчетная длина является эталонной длиной, используемой в расчетах относительного удлинения. В зависимости от стандарта испытаний длина датчика составляет 2 дюйма, 80 мм или 50 мм. Умножение ширины и толщины в пределах длины датчика определяет начальную площадь поперечного сечения перед испытанием.

Захваты плотно зажимают края образца на противоположных концах. По ходу испытания захваты отодвигаются друг от друга с заданной скоростью или в ответ на сдерживающую нагрузку. Тензодатчик внутри захватов или нагрузочной рамы отслеживает усилие. Экстензометр отслеживает смещение в пределах измерительной длины. Образцы обычно испытывают до разрушения.

Во время испытания на растяжение ширина и толщина образца уменьшаются по мере увеличения длины испытуемого образца. Однако эти изменения размеров не учитываются при определении технического напряжения, которое определяется путем деления нагрузки в любой момент во время испытания на начальную площадь поперечного сечения. Инженерная деформация – это увеличение длины в пределах расчетной длины по сравнению с исходной расчетной длиной. (Учет изменений размеров, происходящих во время испытаний, требует расчета истинного напряжения и деформации. Различия между инженерным и истинным напряжением/деформацией описаны в другом месте (гиперссылка на 2.3.2.1-Инженерное/Истинное)

Однако эти изменения размеров не учитываются при определении технического напряжения, которое определяется путем деления нагрузки в любой момент во время испытания на начальную площадь поперечного сечения. Инженерная деформация – это увеличение длины в пределах расчетной длины по сравнению с исходной расчетной длиной. (Учет изменений размеров, происходящих во время испытаний, требует расчета истинного напряжения и деформации. Различия между инженерным и истинным напряжением/деформацией описаны в другом месте (гиперссылка на 2.3.2.1-Инженерное/Истинное)

График, показывающий напряжение по вертикальной оси и деформацию по горизонтальной оси, представляет собой известную инженерную кривую напряжения-деформации, рис. 2. Из кривой напряжение-деформация появляются многочисленные параметры, важные для формовки листового металла, в том числе:

- Упругость Модуль (также называемый модулем Юнга)

- Предел текучести

- Прочность на растяжение

- Общее удлинение

- Равномерное удлинение

- Показатель деформационного упрочнения (также называемый n-значением)

Рис. 2: Расчетная кривая напряжения-деформации, по которой определяются механические свойства.

2: Расчетная кривая напряжения-деформации, по которой определяются механические свойства.

Влияние скорости испытания

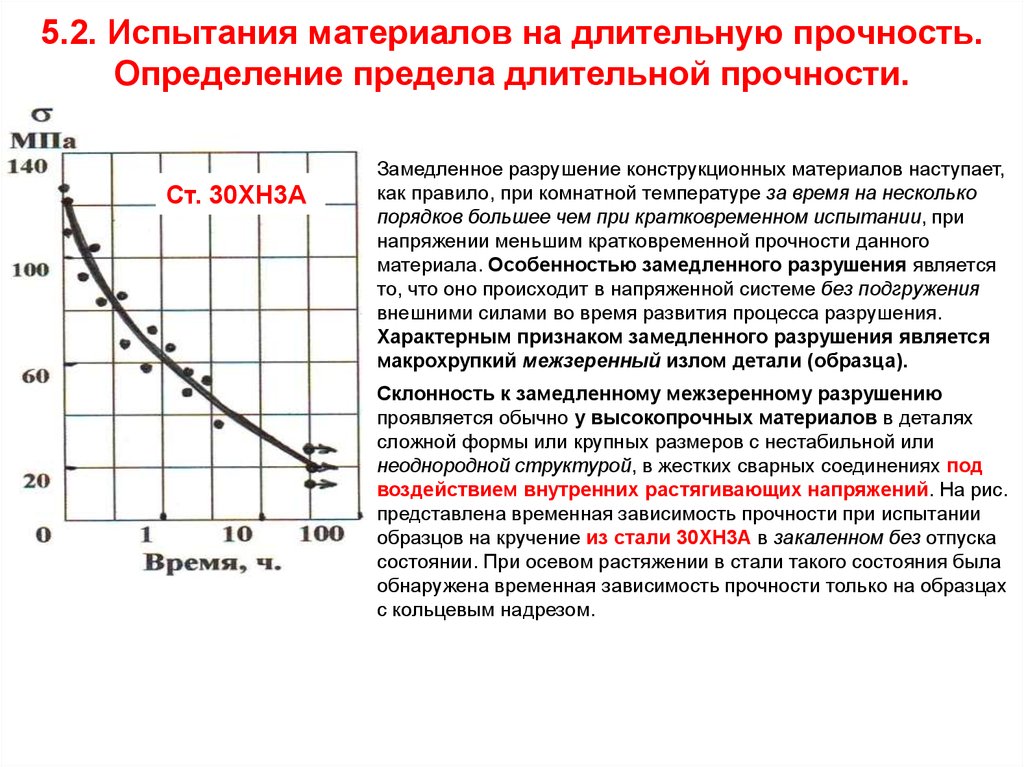

Обычные испытания на растяжение проводятся при скоростях деформации, достаточно низких, чтобы их можно было назвать «квазистатическими». Эти скорости на несколько порядков ниже скорости деформации при штамповке, которая сама по себе на несколько порядков ниже скорости деформации во время аварии.

Кривые напряжения-деформации изменяются в зависимости от скорости испытания, обычно усиливаясь по мере увеличения скорости. Величина этих изменений зависит от класса. Значительные проблемы существуют при попытке охарактеризовать реакцию на растяжение при более высоких скоростях деформации. Усовершенствованное оборудование и возможности сбора данных входят в число необходимых обновлений.

Влияние оборудования для испытаний на растяжение

Усовершенствованные высокопрочные стали (AHSS) могут вызывать проблемы со старым испытательным оборудованием. Реакция нагрузки и смещения должна отражать только вклад листового металла и не зависеть от силовой рамы и другого испытательного оборудования. Во многом так же, как недостаточно жесткие прессовые головки изгибаются при штамповке деталей из стали и стали, рамы для испытания на растяжение могут аналогичным образом изгибаться, что приводит к неточностям в измерениях нагрузки-перемещения.

Реакция нагрузки и смещения должна отражать только вклад листового металла и не зависеть от силовой рамы и другого испытательного оборудования. Во многом так же, как недостаточно жесткие прессовые головки изгибаются при штамповке деталей из стали и стали, рамы для испытания на растяжение могут аналогичным образом изгибаться, что приводит к неточностям в измерениях нагрузки-перемещения.

Сила захвата также становится критически важной при испытании образцов AHSS. Высокая прочность металлических листов требует большего давления захвата, чтобы предотвратить проскальзывание образца через захваты. Пневматические захваты и даже некоторые механические захваты могут не создавать необходимого давления. По мере увеличения прочности могут потребоваться захваты с гидравлическим приводом.

Вернуться к началу

- Размер и форма образца

- Процедура испытания на растяжение

- Влияние скорости теста

- Влияние оборудования для испытаний на растяжение

Эксперимент по испытанию на растяжение | Мичиганский технологический университет

Одним из широко используемых и признанных свойств материалов является прочность материала. Но что означает слово «сила»? «Сила» может иметь много значений, так что пусть

Рассмотрим подробнее, что понимается под прочностью материала. мы будем смотреть

в очень простом эксперименте, который дает много информации о силе или

механическое поведение материала, называемое испытание на растяжение .

Но что означает слово «сила»? «Сила» может иметь много значений, так что пусть

Рассмотрим подробнее, что понимается под прочностью материала. мы будем смотреть

в очень простом эксперименте, который дает много информации о силе или

механическое поведение материала, называемое испытание на растяжение .

Основная идея испытания на растяжение состоит в том, чтобы поместить образец материала между двумя приспособлениями, называемыми «захватами», которые зажимают

материал. Материал имеет известные размеры, такие как длина и площадь поперечного сечения.

Затем мы начинаем прикладывать вес к материалу, зажатому за один конец, в то время как другой конец

фиксированный. Мы продолжаем увеличивать вес (часто называемый нагрузкой или силой), в то время как в

одновременно измеряя изменение длины образца.

Испытание на растяжение

Дома можно провести очень упрощенный тест.

Если у вас есть способ повесить один конец какого-либо материала на твердой точке, которая не двигаться, то вы можете повесить веса на другом конце.

Измеряйте изменение длины при добавлении веса, пока деталь не начнет растягиваться и наконец ломается.

Результатом этого теста является график зависимости нагрузки (веса) от смещения.

(сумма растянута). Поскольку количество веса, необходимого для растяжения материала, зависит

по размерам материала (и конечно по свойствам материала), сравнение

между материалами может быть очень сложной задачей. Умение правильно сравнивать

может быть очень важным для тех, кто проектирует структурные приложения, где материал

должны выдерживать определенные нагрузки.

- Снимок экрана

- Анимированный GIF

Площади поперечного сечения

Нам нужен способ прямого сравнения различных материалов, определяющий «прочность».

мы сообщаем независимо от размера материала. Мы можем сделать это, просто разделив

нагрузка, приложенная к материалу (вес или сила) начальным поперечным сечением

область. Мы также делим величину его перемещения (смещение) на начальную длину

материал. Это создает то, что ученые-материаловеды называют инженерным напряжением (нагрузка

деленное на начальную площадь поперечного сечения) и инженерную деформацию (перемещение

разделить на начальную длину). Глядя на инженерную реакцию напряжения на деформацию

материал, мы можем сравнить прочность различных материалов, независимо от их

размеры.

Глядя на инженерную реакцию напряжения на деформацию

материал, мы можем сравнить прочность различных материалов, независимо от их

размеры.

Чтобы использовать реакцию напряжения на деформацию при проектировании конструкций, мы можем разделить нагрузку мы хотим по инженерному напряжению определить площадь поперечного сечения, необходимую для удержания этой нагрузки. Например, стальная проволока 4340 диаметром 1/8 дюйма может удерживать небольшой автомобиль. Опять же, это не всегда так просто. Нам нужно понять различные значения слов «сила» или инженерный стресс.

- Снимок экрана

- Анимированный GIF

Стресс против деформации

Теперь все становится сложнее. Давайте разберемся, что имеется в виду под разными

значения прочности, а также посмотрите на другие важные свойства, которые мы можем получить из этого простого

тест. Самый простой способ — изучить график зависимости инженерного напряжения от инженерного.

напряжение. Ниже показан график 9Испытание на растяжение 0016 для обычного стального стержня с резьбой, представляющее собой хороший пример обычного растяжения металла.

тест. Единицами инженерного напряжения являются ksi , что означает тысячу фунтов на квадратный дюйм. Обратите внимание на ссылку на область в

единицы. Единицы деформации, конечно, безразмерны, так как мы делим расстояние

по расстоянию.

Давайте разберемся, что имеется в виду под разными

значения прочности, а также посмотрите на другие важные свойства, которые мы можем получить из этого простого

тест. Самый простой способ — изучить график зависимости инженерного напряжения от инженерного.

напряжение. Ниже показан график 9Испытание на растяжение 0016 для обычного стального стержня с резьбой, представляющее собой хороший пример обычного растяжения металла.

тест. Единицами инженерного напряжения являются ksi , что означает тысячу фунтов на квадратный дюйм. Обратите внимание на ссылку на область в

единицы. Единицы деформации, конечно, безразмерны, так как мы делим расстояние

по расстоянию.

- Снимок экрана

- Анимированный GIF

Местоположение графика 1: эластичная область

Давайте обсудим некоторые важные области графика. Во-первых, точка на графике

обозначенная цифрой 1 указывает на конец упругой области кривой. До этого

В этом случае материал растягивается упруго или обратимо.

Во-первых, точка на графике

обозначенная цифрой 1 указывает на конец упругой области кривой. До этого

В этом случае материал растягивается упруго или обратимо.

Все материалы состоят из набора атомов. Эластичность лучше всего понять по изображению атомы связаны пружинами. Когда мы натягиваем материал, пружины между атомами становятся длиннее, и материал удлиняется. Эластичная часть кривая представляет собой прямую линию. Прямая линия указывает на то, что материал вернется в свою первоначальную форму после снятия нагрузки.

Положение графика 2: смещение предела текучести 0,2%

Следующим участком интересующей кривой является точка 2. В этой точке кривая имеет

начал наклоняться или перестал быть линейным. Эта точка известна как смещение 0,2%

предел текучести. Это указывает на прочность материала, как только он начинает постоянно

изменить форму. Определяется как значение напряжения, при котором линия одного и того же

наклон как начальная часть (упругая область) кривой, которая компенсируется деформацией

0,2% или значение деформации 0,002 пересекает кривую.

Эта точка известна как смещение 0,2%

предел текучести. Это указывает на прочность материала, как только он начинает постоянно

изменить форму. Определяется как значение напряжения, при котором линия одного и того же

наклон как начальная часть (упругая область) кривой, которая компенсируется деформацией

0,2% или значение деформации 0,002 пересекает кривую.

В нашем примере предел текучести при смещении 0,2% составляет 88 тысяч фунтов на квадратный дюйм.

Это очень важный аспект силы. Это в основном говорит нам о количестве стресса

мы можем нанести до того, как материал начнет постоянно менять форму, нанося его на

путь к окончательному провалу. Те, кто проектирует детали, которые используются под нагрузкой, должны

следите за тем, чтобы напряжение или сила на детали никогда не превышали этого значения.

Расположение на графике 3: максимальное выдерживаемое напряжение

По мере продвижения вверх от точки 2 нагрузка или «напряжение» на материал увеличивается до

достигают максимального приложенного напряжения, при этом материал равномерно деформируется или меняет форму

по всей длине калибра. Когда мы достигаем точки 3, мы можем определить растяжение

прочность или максимальное напряжение (или нагрузку), которое материал может выдержать. Это не очень полезно

свойства, так как в этот момент материал необратимо деформировался. После того, как мы достигнем

В этот момент напряжение начинает резко снижаться. Это соответствует локализации

деформация, которая проявляется заметным «утяжением» или уменьшением диаметра

и соответствующее поперечное сечение образца в пределах очень небольшой области. Если мы выпустим

нагрузка в этой области, материал будет немного пружинить, но все равно будет страдать

постоянное изменение формы.

Если мы выпустим

нагрузка в этой области, материал будет немного пружинить, но все равно будет страдать

постоянное изменение формы.

Место на графике 4: Неисправность или разрушение

Наконец, следуя по кривой, мы в конце концов достигаем точки, где материал ломается или терпит неудачу. Здесь представляет интерес конечная степень изменения формы материала. Это «пластичность» материала. Определяется пересечением линии номер 4, имеющий тот же наклон, что и линейный участок кривой, с деформацией ось.

Наш пример показывает деформацию 0,15. 15-процентное изменение длины – это величина «пластичности».

Когда образец ломается или ломается, груз снимается. Поэтому атомы упруго

растянутые вернутся в исходное положение. Другая информация о механике

ответ материала также может быть получен из испытания на разрушение.

Другая информация о механике

ответ материала также может быть получен из испытания на разрушение.

Испытания на растяжение — композиты

Если тянуть материал до тех пор, пока он не порвется, можно узнать много информации о различная прочность и механическое поведение материала. В этом виртуальном эксперименте мы рассмотрим поведение при растяжении трех различных композитных волокнистых материалов. Они имеют схожие области применения, но очень разные свойства.

Процедура

Материал захватывается с обоих концов устройством, которое медленно тянется в продольном направлении

на деталь, пока она не сломается. Сила тяги называется нагрузкой, которую наносят на график

против изменения длины материала или смещения. Нагрузка преобразуется в напряжение

значение, и смещение преобразуется в значение деформации.

Нагрузка преобразуется в напряжение

значение, и смещение преобразуется в значение деформации.

О материалах

Материалами для испытаний являются композиты из стекловолокна, кевлара® и углеродного волокна. Композиты представляют собой комбинации двух или более отдельных материалов с целью получения материал, обладающий уникальными свойствами, которых нет ни у одного материала.

Все эти композиты используют эпоксидную смолу в качестве матрицы, которая «склеивает» структуру ткани волокон соответствующих материалов.

Эпоксидные смолы представляют собой термореактивные сетчатые полимеры, очень твердые и прочные, но на хрупкая сторона.

Все ткани имеют одинаковый «вес», который является мерой размера или веса ткани

квадратного двора. Пример волокнистого материала из стекловолокна показан выше.

левый. Кевлар очень похож, за исключением того, что он желтого цвета. У углерода черный цвет

цвет. Образцы, используемые в этом случае, представляют собой плоские стержни, вырезанные из более крупного материала с использованием

водоструйная пила. Три образца показаны внизу слева.

Пример волокнистого материала из стекловолокна показан выше.

левый. Кевлар очень похож, за исключением того, что он желтого цвета. У углерода черный цвет

цвет. Образцы, используемые в этом случае, представляют собой плоские стержни, вырезанные из более крупного материала с использованием

водоструйная пила. Три образца показаны внизу слева.

Свойства материалов

| Свойства материалов | Стекловолокно | Кевлар® | Углеродное волокно |

|---|---|---|---|

| Плотность | Р | Е | Е |

| Прочность на растяжение | Ф | Г | Е |

| Прочность на сжатие | Г | Р | Е |

| Жесткость | Ф | Г | Ф |

| Сопротивление усталости | Г-Е | Е | Г |

| Стойкость к истиранию 902:30 | Ф | Е | Ф |

| Шлифование/механическая обработка | Е | Р | Е |

| Проводимость | Р | Р | Е |

| Термостойкость | Е | Ф | Е |

| Влагостойкость | Г | Ф | Г |

| Совместимость со смолой 902:30 | Е | Ф | Е |

| Стоимость | Е | Ф | Р |

P=плохо, G=хорошо, F=удовлетворительно, E=отлично

Эксперимент

Описание: Аппарат тянет за каждый конец материала, пока он не сломается.

Стекловолокно 00:00

Кевлар 01:10

Углеродное волокно 03:09

Видео 5 минут 5 секунд без звука.

Исполнительный продюсер Эд Лайтила

Ведущий Стивен Форселл

Видеооператор Бритта Лундберг

Окончательные данные

Необработанные данные для стекловолокна

Смещение увеличивается от нуля до чуть более 5 мм. нагрузка возрастает почти линейно от 0 до примерно 12 кН до почти вертикального падения.

Исправленные данные для стекловолокна

Инженерная деформация увеличивается с нуля примерно до 0,10. Увеличивается инженерная нагрузка линейно от нуля до примерно 170 МПа, предел прочности. Модуль равен 1,7 ГПа.

Скорректированные данные для кевлара

Техническая деформация увеличивается с нуля примерно до 0,11. Увеличивается инженерная нагрузка

линейно от нуля до примерно 265 МПа, предел прочности. Модуль равен 2,3 ГПа.

Увеличивается инженерная нагрузка

линейно от нуля до примерно 265 МПа, предел прочности. Модуль равен 2,3 ГПа.

Скорректированные данные для углеродного волокна

Инженерная деформация увеличивается с нуля примерно до 0,10. Увеличивается инженерная нагрузка линейно от нуля до примерно 580 МПа, предел прочности. Модуль 5,7 ГПа.

Выводы

Композитный материал из углеродного волокна имеет гораздо более высокую прочность на растяжение и модуль упругости, чем другие материалы. Обратите внимание, что все они ломаются

«хрупким» образом, поскольку кривая является линейной до тех пор, пока она не сломается или не сломается без

искривление кривой при больших нагрузках. Следовательно, нет постоянных изменений в

первоначальная форма во время этого испытания и, следовательно, отсутствие пластичности.

Виртуальные примеры

Вы видели эксперименты с композитными материалами. Сравните композитный материал кривые напряжение-деформация с кривыми для полимера и стали.

Сталь для испытаний на растяжение

Стальной образец сужения имеет непрерывную зависимость напряжения от деформации. Стресс увеличивается почти вертикально, затем постепенно опускается.

- Снимок экрана

- Анимированный GIF

Полимер для испытаний на растяжение

Образец растягивающегося полимера имеет прерывистую зависимость деформации от напряжения.