Размеры сверла – Размеры сверл под резьбу, по металлу, по дереву

alexxlab | 30.07.2019 | 0 | Разное

Диаметр сверла под резьбу: таблица, условия подбора сверл

Сверло под резьбу – металлорежущий инструмент, который используют перед применением метчика или аналогичного приспособления. Необходимо, чтобы все параметры соответствовали действующим требованиям и стандартам. В противном случае крепление будет ненадежным.

Для выбора оптимального диаметра сверла под резьбу были разработаны специальные таблицы. Значение зависит от типа нарезки. Требования к размеру сверла и параметрам метрических отверстий регулируется межгосударственным стандартом ГОСТ 19257-73. В качестве вспомогательного инструмента необходимо использовать штангенциркуль или другое приспособление для вычисления размера и шага резьбы.

Параметры отверстия

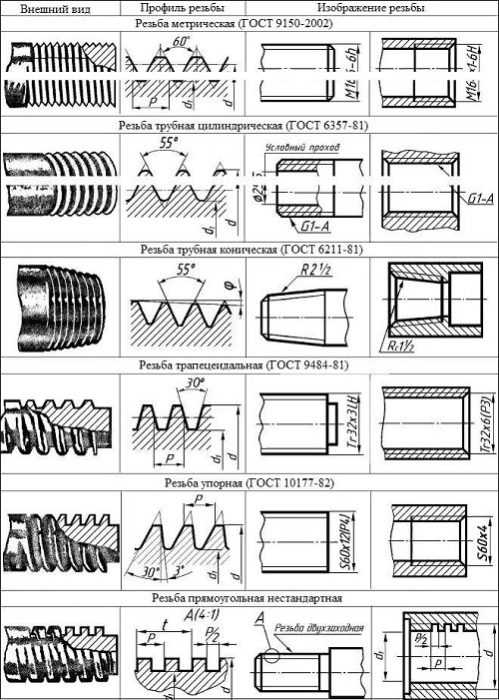

Резьбу различают по следующим характеристикам:

- Единица измерения. На территории страны используют преимущественно метрическую систему исчисления. Дюймовыми значениями пользовались в трубной промышленности.

За рубежом дюймовая система считается основной. Владельцы автомобилей, которые собирались для американского рынка, знают, что в них нет ни одного элемента с метрической нарезкой.

- Шаг резьбы и количество заходов ниток. Нестандартные параметры используются в автомобильной и станкостроительной промышленности.

- Форма профиля. Фигуры отличаются по типу нарезки. Существуют элементы треугольной, прямоугольной, трапециевидной и круглой формы.

- Направление витков. Различают право- и левосторонние нарезки.

- Вид. Наружная или внутренняя.

- Тип поверхности. Он может быть цилиндрическим или коническим.

Основным условием качественного соединения является соответствие показателей внешней и внутренней резьбы. Если один из параметров не совпадает, крепление будет ненадежным.

Наиболее распространенными методами резьбового соединения являются болтовой и шпилечный крепежи. В последнем случае помимо основного приспособления в качестве вспомогательных элементов используют гайки и шайбы.

Предварительное сверление отверстий – непременная процедура, предшествующая нарезке. При этом диаметр буравчика должен быть несколько меньше размера болта или шпильки.

Глубина сверления – один из самых важных показателей. При расчете необходимо учитывать следующие факторы:

- глубину ввинчивания резьбового элемента;

- величину наружной нарезки;

- наличие и параметры фаски.

Для расчета глубины ввинчивания необходимо учитывать тип обрабатываемого материала. Для стали, титана, бронзы и латуни никакие поправки не нужны, а вот для серого и ковкого чугуна применяют повышающий коэффициент 1,25. Для легких сплавов этот показатель еще выше – его увеличивают в два раза.

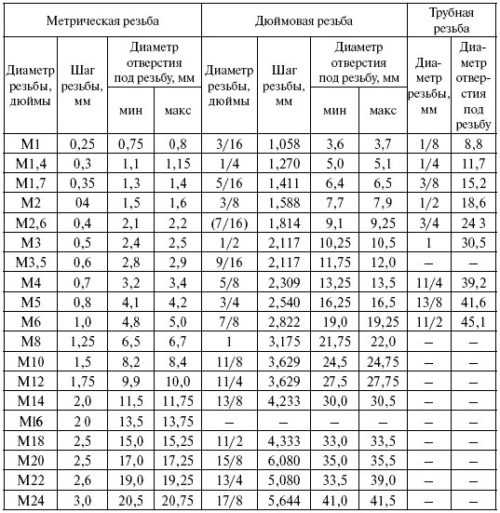

Таблица размеров сверла и отверстий под метрическую и дюймовую резьбу

Рассмотрим результаты расчетов из ГОСТ 19257-73:

- Под резьбу М3 необходим метчик, для которого стандартный шаг – 0,5, сверла – 2,5 мм.

- Под резьбу М4 необходим метчик, для которого стандартный шаг – 0,7, сверла – 3,3 мм.

- Под резьбу М5 необходим метчик, для которого стандартный шаг – 0,8, сверла – 4,2 мм.

- Под резьбу М6 необходим метчик, для которого стандартный шаг – 1,0, сверла – 5,0 мм.

- Под резьбу М8 необходим метчик, для которого стандартный шаг – 1,25, сверла – 6,75 мм.

- Под резьбу М10 необходим метчик, для которого стандартный шаг – 1,5, сверла – 8,5 мм.

- Под резьбу М12 необходим метчик, для которого стандартный шаг – 1,75, сверла – 10,25 мм.

- Под резьбу М16 необходим метчик, для которого стандартный шаг – 2,0, сверла – 13,5 мм.

Несмотря на то что метрическая система исчислений является наиболее популярной, рекомендуем ознакомиться с таблицей диаметров сверл под резьбу:

Формула подбора сверлильного инструмента

Подбор оптимального размера сверла под резьбу – залог качественной работы нарезного приспособления.

Для расчета проще всего использовать известную формулу: от значения номинального диаметра отнимают величину шага. Например, для М8 необходимо приспособление сечением 8-1,25 (стандартный шаг) = 6,75 мм.

Следует помнить, что при работе с пластичными материалами расчетное количество витков увеличивается. Таким образом, для сверления латуни необходимо подготовить буравчик большего диаметра, чем необходимо для хрупких металлов и сплавов, таких как чугун или бронза.

Как показывает практика, диаметр отверстия должен быть меньше, чем номинальная величина нарезки. При этом существуют предельные показатели, превышение которых считают нарушением технологического процесса. Например, для М6 максимальный диаметр отверстия не должен превышать 5,153 мм.

Какое сверло лучше использовать

Современная промышленность предлагает потребителям широкий выбор приспособлений для обработки различных поверхностей. Встречаются следующие сверла по металлу:

- Спиральные. Наиболее распространенный вид. Представляет собой инструмент цилиндрической формы, изготовленный из высококачественных материалов. Чаще всего используют быстрорежущую сталь. Максимальный диаметр буравчика может достигать 80 мм. Их используют на крупных металлообрабатывающих предприятиях.

- Ступенчатые. Имеют форму расширяющегося бура. Их нельзя использовать в качестве подготовительного инструмента перед применением метчика. Основная область использования – обработка тонколистового металла.

- Перовые. Универсальный инструмент. Особенность – наличие съемных режущих пластин. С их помощью можно получить отверстие идеальной формы. Перовые сверла – относительно недорогой инструмент. Их редко используют для сверления отверстий под нарезку. Основная сфера применения – исправление дефектов и перекосов.

- Удлиненные. Такая конструкция позволяет выполнить глухие или сквозные отверстия на значительной глубине. Эксплуатация таких приспособлений предусматривает использование смазочно-охлаждающей жидкости, которую подают по специальным каналам. На промышленных предприятиях используют буравчики для обработки сверхтвердых материалов.

- Центровочные. Относятся к токарным приспособлениям. Используются для сверления отверстий с целью дальнейшего закрепления заготовки в центрах.

Необходимо обращать внимание на класс точности. От этого параметра зависит чистота готового отверстия. Существует три класса точности:

- «В». Самый низкий класс. Позволяет оформлять отверстия с точностью до 15 квалитета.

- «В1». Инструмент повышенной чистоты. Показатель точности – до 14 квалитета.

- «А». Приспособление повышенной точности. Позволяет выполнять отверстия в диапазоне 10–13 квалитета. Отличаются высокой стоимостью.

Выбор правильного размера сверла для оформления отверстия перед нарезкой резьбы – важная процедура, от качества выполнения который зависит надежность будущего соединения.

А вы пользуетесь формулой подбора или предпочитаете руководствоваться вспомогательными таблицами? Напишите о вашем методе в блоке комментариев.

wikimetall.ru

Размер сверла под резьбу таблица

Подбор сверла по диаметру к резьбе: специальные таблицы и особенности резки

Любое соединение разъемного типа обязательно предусматривает наличие резьбы. Стоит отметить, что все метизы с наружной резьбой, болты, в частности, можно приобрести где угодно: в строительном супермаркете или на рынке. А вот с резьбой внутреннего типа все гораздо сложнее. Ее следует нарезать своими руками или посредством использования специальных станков.

Любое соединение разъемного типа обязательно предусматривает наличие резьбы. Стоит отметить, что все метизы с наружной резьбой, болты, в частности, можно приобрести где угодно: в строительном супермаркете или на рынке. А вот с резьбой внутреннего типа все гораздо сложнее. Ее следует нарезать своими руками или посредством использования специальных станков.

Сегодня мы расскажем, как правильно подбирать сверла того или иного диаметра под определенную резьбу, также вы сможете ознакомиться с таблицей этих диаметров.

Необходимость подбора сверл для резьбы

Чтобы сделать самостоятельно внутреннюю резьбу, возьмите свою заготовку и просверлите в нем отверстие, которое будет соответствовать по диаметру тому инструменту, который предназначен для нарезки. И каждое из таких отверстий должно строго соответствовать размеру инструмента. Именно для этого нужно внимательно подбирать под резьбу диаметр сверла.

На сегодняшний день в продаже есть сверла с разным диаметром по размеру. Начиная от минимального размера в 0,5 мм и заканчивая крупными коническими сверлами размером порядка 0,05 мм. В зависимости от вида выполняемых работ посредством сверления можно сделать отверстия разного диаметра под те или иные нужды.

Параметры подбора сверла под резьбу: таблица

Если вам нужно просверлить отверстие с большим диаметром, то потребуется брать специальный станок, где сверла оснащены конусными хвостами, а вот обычные сверла оснащены цилиндрическими хвостами. На большом сверле конус имеет пятый размер. Так, параметры конуса напрямую зависят от диаметра сверла, чем больше диаметр сверла, тем больше нужен конус. Например:

Если вам нужно просверлить отверстие с большим диаметром, то потребуется брать специальный станок, где сверла оснащены конусными хвостами, а вот обычные сверла оснащены цилиндрическими хвостами. На большом сверле конус имеет пятый размер. Так, параметры конуса напрямую зависят от диаметра сверла, чем больше диаметр сверла, тем больше нужен конус. Например:

- диаметр от 6 до 10 мм;

- требуемый размер конуса от 11 до 22 мм.

Подобрать максимально точно диаметр сверла под ту или иную резьбу можно, опираясь на специальную таблицу подбора размером.

Если есть необходимость создания внутренней резьбы, диаметр отверстия следует выбирать согласно диаметру резьбы и параметров резьбового шага. Эти данные в таблицах обозначены как М8×1, где:

- М – это метрическая резьба;

- цифра – это резьбовой шаг;

- если указано просто М8 и без цифр, то нужно применять стандартный большой шаг. Этот шаг параметра наиболее распространен и подогнан согласно стандартам под большинство размеров сверл.

Диаметры нуждаются в подборе соответствующего отверстия по размеру. Таблица включает перечень наиболее ходовых размеров, с которыми обычно приходится иметь дело в быту при выполнении тех или иных работ.

Классификация резьбы

Внешне резьба похожа на винтовую канавку с постоянным сечением. Всего бывает два ее вида:

Об этих видах мы уже упоминали ранее. Соединения резьбового типа используется повсеместно. Они нужны для того, чтобы деталь могла вращаться посредством поступательных движений. Без резьбовых соединений трудно представить нормальную работу механизмов или сложных машин. Они бывают также однозаходными или многозаходными.

А по направлению движения своих направляющих они подразделяются на:

Если говорить о классификации по размерам, то она бывает таких видов:

- метрическая;

- дюймовая;

- трубная.

Метрическая резьба отличается своим особенным треугольным профилем, угол которого составляет 60 градусов. Все параметры резьбы считаются в миллиметрах. Если резьбовой шаг большой, то, как уже упоминалось, мы имеем цифру и буквенное обозначение. Цифра при этом обозначает размер наружного диаметра резьбы, согласно которому можно подбирать то или сверло. Технические чертежи непременно должны включать в себя характеристику резьбы или же ее аналоги. Если метрическую резьбу нужно представить с мелким нестандартным шагом, то нужно прибавить число, которое обозначает шаг.

Еще одна величина угла профиля является специфической для резьбового соединения дюймового типа. Такой угол может быть равен 55 градусам, а величина отверстия исчисляется в дюймах, шаг изменяется количеством нитей.

А трубный резьбовой тип отличается от других своим первоначальным диаметром, который зависит непосредственно от размера отверстия трубы. Нарезка осуществляется в таком случае только наружная.

Особенности резьбовой нарезки

Для резьбовой нарезки используется разное оборудование, например:

- станок сверловочного вида;

- парк токарный;

- разные приспособления для нарезки.

При этом нарезку можно выполнять как механическим способом, так вручную. Например, для внутреннего применения можно использовать специальные резьбовые метчики, а для наружной – плашки. Метчики, как и сверла, подбираются в зависимости от диаметра отверстия. Они подразделяются на следующие категории:

- дюймовые;

- метрические;

- трубные.

В основном комплекты ручных метчиков состоят их трех приспособлений, два из которых нужны для проведения предварительных работ, а последнее является доводочным инструментом, с помощью которого выполняется окончательная форма резьбы и подгон под те или иные размеры. Метчики имеют номера. Если в комплекте с плашкодержателем не три, а два приспособления, то первое является предварительным, а второе чистовым. Изготавливаются метчики на основе высоколегированной стали.

Наружная резьба получается посредством применения плашки. Инструменты эти могут быть круглой или призматической формы. Для круглых плашек используют вороток.

Способы получения внутренней резьбы

Чтобы сделать отверстие в месте, где потребуется выполнение нарезки, нужно сначала выбрать сверло нужного размера.

Для применения метчика его отверстие нужно обработать зенкером, пока не будет получена нужная степень чистоты. При выполнении нарезки металл понемногу выдавливается.

По размеру сверло должно быть несколько больше, чем внутренний резьбовой диаметр этого инструмента.

При нарезке твердость металла не слишком влияет на диаметр отверстия. Но если применяется материал невысокой резьбы, то диаметр отверстия может существенно поменяться. Так, если по величине отверстие и внутренний диаметр сверла точно соответствуют друг другу, то при нарезке материал выдавливается, а его излишки действуют на зубья метчика. При нагревании стружка прилипает, вследствие чего метчик может сломаться, а резьба будет иметь рваные нити.

При работе со сверлами и резьбовыми соединениями, нужно очень тщательно подбирать параметры, чтобы работа в итоге была выполнена качественно. В этом вам помогут специальные таблицы с указанием параметров под ту или иную резьбу и другие ценные советы.

- Автор: Виталий Данилович Орлов

- Распечатать

i-perf.ru

Типы и размеры сверл – Слесарное дело

Промышленность изготовляет сверла следующих типов и размеров:

– спиральные мелкоразмерные с цилиндрическим хвостовиком диаметром от 0,1 до 1,0 мм;

– спиральные с цилиндрическим хвостовиком диаметром от 0,25 до 18 мм;

– с цилиндрическим хвостовиком, оснащенные твердым сплавом, диаметром от 5 до 12 мм;

– спиральные с коническим хвостовиком диаметром от 6 до

80 мм;

– с коническим хвостовиком, оснащенные твердым сплавом (со спиральной или прямой канавкой), диаметром от 6 до 30 мм;

– сверла конические для отверстий под штифты конусностью 1 : 50;

– сверла конические для конусов Морзе;

– сверла спиральные с четырехгранным суживающимся хвостовиком (для трещоток) для сверления отверстий диаметром от 9,5 до 40 мм;

– сверла центровочные диаметром от 0,5 до 12 мм;

– перовые сверла (для обработки глубоких отверстий) диаметром от 35 до 130 мм;

– кольцевые сверла — для обработки больших отверстий (в процессе сверления образуют из материала изделия кольцевые заготовки) диаметром от 90 до 200 мм;

– сверла диаметром от 3,1 до 5,2, изготовленные целиком из специального твердого сплава ВК5М, для сверления вручную твердых сталей;

– сверла, оснащенные пластинками твердых сплавов, используются главным образом для сверления чугуна, твердой и закаленной стали, пластмасс.

Режущие кромки сверла должны быть прямолинейными, одинаковой длины и расположены под равными углами к оси сверла. При невыполнении этих условий сверло во время работы уводит в сторону, а высверливаемое отверстие получается больше диаметра сверла. Правильность заточки спиральных сверл проверяется шаблоном.

Хвостовики сверл в большинстве случаев изготавливаются цилиндрические или с конусом Морзе. Конуса Морзе разделяются по номерам от 0 до 6. Каждому номеру соответствует определенный диаметр, длина и конусность (конусности у всех номеров разные).

| < Предыдущая | Следующая > |

|---|

slesario.ru

Размеры спиральных сверл (мм)

Поиск ЛекцийМетодические указания

по разработке технологического процесса

механической обработки детали

на сверлильных станках

по дисциплине “Технология производства

транспортных и технологических машин”

Для студентов 2-го курса

Москва 2005

Операция сверления

Операция сверления предусматривает получение отверстий в сплошном металле и увеличение имеющего отверстия – операция рассверливания. Данная операция применяется для получения и обработки отверстий в плоских деталях, а также в круглых деталях, если ось обрабатываемых отверстий перпендикулярна или параллельна оси детали.

Разработка технологического процесса механической обработки детали на сверлильном станке состоит из 3-х этапов:

1. разработка маршрутной технологии изготовления детали;

2. разработка операционной технологии изготовления детали;

3. проведение расчетов для определения режимов резания.

Разработка маршрутной технологии

При разработке маршрутной технологии не указываются размеры обрабатываемых

Поверхностей и режимы резания при их обработке.

При составлении маршрутной технологии обработки детали необходимо изучить чертеж детали. По чертежу определяются количество отверстий, их размеры (диаметр и длина), месторасположение, а также величина шероховатости.

Оформление маршрутной технологии

Оформляя маршрутную технологию, необходимо выполнять следующие условия:

– запись “установа” (установка и закрепление) заготовки на станке и запись переходов производить кратко и в повелительной форме (установить заготовку, закрепить, сверлить отверстие 1, нарезать резьбу в отверстии 1и т.д.).

– первый установ обозначается цифрами 005. Если обработка заготовки производится за несколько установок ее на станке, то каждая установка обозначается последовательно цифрами 010, 015 и так далее.

– переходы обозначаются арабскими цифрами, начиная с цифры 1.

– на каждый установ чертится карта эскиза, которая отражает конфигурацию заготовки, которую она получила после обработки при данном закреплении ее на станке. Все обработанные поверхности нумеруются арабскими цифрами в той последовательности, в какой обрабатывались поверхности.

Сколько установов, столько и карт эскизов.

На каждой карте эскизов показываются условными значками способы крепления заготовки, а обработанные поверхности обводятся красным карандашом или рисуются толстой линией.

Разработка операционной технологии

При разработке операционной технологии необходимо указывать размеры обрабатываемых отверстий заготовки и режимы резания их при каждом переходе в процессе изготовления детали.

Разрабатывая операционную технологию, необходимо выполнять следующие условия:

– запись последовательности обработки отверстий при каждой установке заготовки должна строго соответствовать последовательности обработки отверстий, указанной в маршрутной технологии.

– запись “установа” должна быть аналогична записи в маршрутной установке.

– обозначение перехода осуществлять тремя большими буквами: О, Т и Р. После обозначения буквы О записывается текст перехода более подробно, чем в маршрутной технологии, в соответствии с ГОСТом 3.1702.

Размеры, которые необходимо выполнить при каждом переходе шифруются цифрами, а величина этих размеров указывается только в карте эскизов. Примеры: сверлить отверстие в размеры 1, 2, рассверлить отверстие в размер 1на проход. Подробный перечень текста переходов дан ниже.

После обозначения буквы Тзаписывается характеристика выбранного инструмента для выполнения данного перехода и характеристика мерительного инструмента. Пример: сверло с коническим хвостовиком, диаметром 20 мм, материал режущей части Р5М6. Нутромер индикаторный 18…50-0,01, ГОСТ 868.

После обозначения буквы Рзаписываются следующие режимы резания:

t = i = S = n = Tо =

На каждый переход дается карта эскизов, в которой указаны схематично зажимы и опоры, размеры, выполняемые при конкретном переходе, шероховатость обрабатываемых поверхностей. Каждый размер шифруется той цифрой, которой он обозначен в тексте перехода.

Основная терминология технологических переходов операции сверления

Сверлить отверстие в размер 1 на проход. Сверлить отверстие в размер 1, 2.Рассверлить отверстие в размер 1 на проход. Рассверлить отверстие в размеры 1, 2. Нарезать резьбу в размер 1 на проход. Нарезать резьбу в размеры 1, 2.

Последовательность проведения расчетов

Выбор станка

Если для многих операций существует большой выбор станков, то для операции сверления диапазон выбора станков достаточно мал. Операцию сверления, зенкерования и развертывания производят на вертикально-сверлильном станке марок 2Н118, 2Н125, 2Н135, 2А135 и 2Н150 -по условному максимальному диаметру сверления 18 мм, 25 мм, 35 мм и 50мм.

Выбор инструмента.

Существует большое количество разновидностей конструкций сверл в зависимости от диаметра отверстия, глубины обработки, точности отверстия и расположения его оси, обрабатываемого материала и других факторов. Среди сверл самое широкое применение находит универсальное спиральное сверло, которое изготавливают диаметром от 0,25 до 80 мм. Ниже даны наиболее широко ходовые типоразмеры сверл:

1. Сверло спиральное с цилиндрическим хвостовиком диаметром 0,25…20 мм, ГОСТ 10902

2. Сверло спиральное с коническим хвостовиком диаметром 5… 80 мм, ГОСТ 10903

Размеры спиральных сверл (мм)

Сверло № 1

от 0,25 до 3,35 мм через каждые 0,05 мм

от 3,35 до 14 мм через каждые 0,1 мм

от 14 до 20 мм через каждые 0,25 мм

Сверло № 2 от 5 до 14 мм через каждые 0,2 мм

от 14 до 45,25 мм через каждые 0,25 мм

от 45,5 до 51,5 мм через каждые 0,5 мм

от 52 до 80 мм через каждый 1 мм

Материал режущей части сверла, зенкера и развертки

Все перечисленные сверла изготовлены с рабочей частью из быстрорежущей стали марки Р6М5.

Назначение глубины резания – t (мм)

Так как сверло однопроходный инструмент, то припуск h снимается за один проход. При сверлении глубина резания равна половине диаметра сверла: t = D св / 2 (мм)

При рассверливании глубина резания равна:

D инср – D отв

t = —————– (мм)

Выбор подачи сверла – S (мм/об)

Значение подачи при сверлении и рассверливании равно:

S = 0,02…0,03 диаметра сверла.

Рассчитанная подача уточняется по станку (берется ближайшая наименьшая подача) и в дальнейших расчетах используется выбранная величина Sст.

Ниже представлены значения подач сверла вертикально – сверлильных станков (они для всех марок станков одинаковы):

S ст = 0,1 0,14 0,2 0,28 0,4 0,56 0,8 1,12 1,6мм/об

Определение теоретической скорости резания – Vт (м/мин)

Величину теоретической скорости резания при сверлении и рассверливании определяют по таблице 1.Меньшие значения дляинструментов из быстрорежущей стали

Таблица 1

| Материал заготовки (м/мин) Скорость резания Vт |

| Конструкционная сталь 24…30 Легированная сталь 21…24 Поковка, штампованная заготовка 15…18 Чугунное литье 20…30 |

Определение теоретической частоты вращения инструмента – nт (об/мин)

Теоретическая частота вращения сверла определяется как:

1000 · Vт

nт = ————(об/мин)

π · Dсв.

где: Vт – теоретическая скорость резания, м/мин,

Dсв. – диаметр применяемого инструмента, мм.

π = 3,14

Полученное теоретическое значение частоты вращения сверла уточняют по паспорту станка, берут ближайшее наименьшее значение и в дальнейших расчетах используют величину nст.

Ниже даны значения частоты вращения шпинделя вертикально-сверлильных станков различных моделей (марок):

2Н118 2Н125 2Н135 (2А135) 2Н150

180 250 350 45 63 90 125 31,5 45 63 90 22 32 45 63 89

500 700 1000 125 180 250 355 125 180 250 355 123 176 248 350

1400 2000 500 710 1000 1400 500 710 1000 1400 493 645 980

————————————————————————————————————————————-

Определение действительной скорости резания – Vд. (м/мин)

Действительную скорость резания определяют по формуле:

π · Dинст. · nст.

Vд = ——————(м/мин)

Определение осевой силы при сверлении – Ро (кН)

Осевая сила противодействует перемещению сверла. Она определяется согласно формуле:

Ро = Со · Dсв.х · Sст.y · Ко(кН)

где: Со– коэффициент, зависящий от физико-механических свойств материала заготовки,

Dсв. – диаметр сверла, мм,

Sст. – подача по станку, мм/об,

х, y – показатели дробных степеней,

Ко – поправочный коэффициент

Значение коэффициента Со и показателей дробных степеней даны в таблице 2

Таблица 2

| Материал заготовки | Со | Х | Y |

| Прокат 0,68 1,0 0,7 Поковка, штампованная заготовка 1,12 0,9 0,8 Чугунное литье 0,42 1,2 0,6 |

Поправочный коэффициент Ко определяется по формуле:

Ко = К1 · К2

где: К1 – коэффициент, зависящий от твердости материала обрабатываемой заготовки,

К2 – коэффициент, учитывающий способ получения заготовки,

Значение данных коэффициентов даны в таблицах3…4

Таблица 3

| Твердость материала заготовки | Значение К1 |

| Стальная заготовка твердостью НВ < 220 1,1 Стальная заготовка твердостью НВ > 220 1,4 Чугунная заготовка твердостью НВ < 170 0,9 Чугунная заготовка твердостью НВ > 170 1,2 |

Таблица 4

| Вид заготовки | Значение К2 |

| Стальной прокат 1,0 Поковка, штампованная заготовка 1,3 Чугунное литье 1,5 |

Проверка достаточности осевого усилия станка перемещению сверла

Рст > РО

Ниже даны значения максимального осевого усилия перемещения сверла при сверлении (Р ст) для различных марок станков:

2Н118 – 5,6 кН 2Н125 – 9,0 кН 2Н135 – 15,0 кН 2Н150 – 23 кН

Если Ро окажется больше Рст, то необходимо уменьшить величину подачи станка.

Определение крутящего момента при сверлении – Мкр (Н/м)

По крутящему моменту резания рассчитывают на прочность детали механизма главного движения станка. Крутящий момент резания определяется по следующей формуле:

Х y

Мкр = См · Dинстр · Sст · Км (Н/м)

где: См – коэффициент, зависящий от физико-механических

свойств материала заготовки,

Dинст – диаметр сверла, мм, Sст – подача по станку, мм/об,

Х, Y – показатели дробных степеней, Км – поправочный коэффициент

Значение коэффициента См и показателей дробных степеней даны в таблице 5

Таблица 5

| Материал заготовки См Х Y |

| Прокат 0,035 2,0 0,8 Поковка, штампованная заготовка 0,082 1,9 0,7 Чугунное литье 0,022 2,2 0,8 Цветные металлы и сплавы 0,012 1,8 0,6 |

Поправочный коэффициент Км определяется по формуле:

Км =К1 · К2

где: К1 – коэффициент, учитывающий способ получения заготовки,

К2 – коэффициент, учитывающий твердость материала заготовки

Значения данных коэффициентов даны в таблицах 6…7

Таблица 6

| Вид заготовки Значение К1 |

| Прокат 1,1 Поковка, штампованная заготовка 1,4 Чугунное литье 1,6 |

Таблица 7

| Твердость материала заготовки | Значение К2 |

| Стальная заготовка твердостью НВ < 220 1,2 Стальная заготовка твердостью НВ > 220 1,4 Чугунная заготовка твердостью НВ < 170 0,8 Чугунная заготовка твердостью НВ > 170 1,1 |

Определение мощности резания – N(рез) (кВт)

Мощность резания при сверлении определяется по формуле:

Мкр · nст

Nрез = ———-(кВт)

где: Мкр– крутящий момент при резании, Н/м,

nст– частота вращения инструмента, мм/об

Определение достаточности мощности привода станка

Nрез < Nшп

Ниже даны значения мощности, передаваемой шпинделем станка, для различных марок вертикально-сверлильных станков:

Н118 – 4,48 кВт 2Н125 – 7,2 кВт 2Н135 – 12,0 кВт 2Н150 – 18,4 кВт

Если окажется, что Nрез больше Nшп станка, то необходимо уменьшить величину скорости резания.

Определение основного технологического времени – То (мин)

Основное технологическое (машинное) время определяется по формуле:

L1 + L2 + L3

Т0 = —————–(мин)

nст · Sст

где: L1 – длина обрабатываемой поверхности заготовки, мм,

L2– врезание инструмента, равное О,3 D св мм,

L3 – величина перебега сверла, мм, Величина перебега сверла составляет 2…5 мм.

nст– частота вращения сверла, об/мин,

Sст– подача сверла, мм/об,

Рекомендуемые страницы:

Поиск по сайту

poisk-ru.ru

Размер – сверло – Большая Энциклопедия Нефти и Газа, статья, страница 1

Размер – сверло

Cтраница 1

Размеры сверл перечисленных выше типов см. в соответствующих стандартах. [1]

Размеры сверл, выпускаемых промышленностью, таковы, что позволяют сверлить болтовые гнезда диаметром от 20 до 200 мм на значительную глубину. Это позволяет в свою очередь применять анкерные болты от 16 до 50 мм В практике встречается большое разнообразие конструкций крепления аппаратуры, но самыми удобными и Фиг. [2]

Размеры сверл и допуски на них установлены ГОСТ 885 – 60, технические условия на спиральные сверла – ГОСТ. [3]

Размер сверла выбирается в зависимости от размеров ( диаметра и глубины) обрабатываемого отверстия, материала детали и точности обрабатываемого отверстия. [4]

Размеры сверл выбирают в соответствии с диаметрами отверстий, а тип – в зависимости от условий сверления и глубины отверстий. [6]

Размеры сверл: D – 0 8 – f – 6 мм; общая длина L 30 – f – 65 мм – для короткой серии и L 30 – – 95 мм – для длинной серии сверл; длина рабочей части / 0 5 – г – 28 мм-для короткой серии и / о 10 – н 60 мм – для длинной серии сверл; ширина ленточки 0 34 – 0 72 мм; толщина сердцевины k 0 2 ч – 1 8 мм. Параметры 2ф, со, Y назначаются в зависимости от обрабатываемого материала. [8]

При рассверливании рекомендуется подбирать размеры сверл в зависимости от наименьшего диаметра отверстия. Рассверливать можно только отверстия, предварительно полученные сверлением. Отверстия, полученные литьем, штамповкой, рассверливать не рекомендуется, так как в этих случаях сверло сильно уводит вследствие несовпадения центра отверстия с осью сверла. [9]

В зависимости от номера конуса и размера сверла приходится переходный участок от конуса к цилиндру сверла оформлять по-разному ( фиг. Это необходимо для облегчения выхода шлифовального круга при шлифовании как рабочей части сверла, так и конуса. Сверла диаметром от 6 до 10 мм могут изготовляться и без шейки. [10]

При доводке сверл электропол-ированием, кроме размера сверла, необходимо соблюдение и его геометрии. Сохранение геометрии сверла зависит от расположения катода. Так, например, сверла, диаметр которых превышает 5 – 6 мм, обрабатывают в электрополировочной ванне с двумя катодами в виде узких полосок, расположенных вблизи зеркала ванны ( фиг. Сверла, размер которых меньше 5 мм, полируются с индивидуальными катодами ( фиг. При этом расстояние между катодом и сверлом а должно быть в два раза меньше длины сверла b и ширина катода приблизительно должна быть равна одному или полутора диаметрам сверла. [12]

Диаметр сердцевины d0 выбирается в зависимости от размера сверл. С целью повышения прочности диаметр назначается для мелких сверл относительно большим, а именно: для сверл диаметром 0 25 – 1 25 мм диаметр сердцевины d0 ( 0 28 ч – 0 20) диаметра сверла; для сверл диаметром 1 5 – 12 мм d0 ( 0 19 ч – 0 15) диаметра сверла; для сверл диаметром 13 – 80 мм d0 ( 0 145ч – 0 125) диаметра сверла. [13]

Теоретически необходимо иметь отдельную фрезу для каждого размера сверла. Однако это связано с необходимостью располагать в производстве широкой номенклатурой фрез, а также шаблонов и резцов для их изготовления. Поэтому на практике применяют отдельную фрезу для определенной группы сверл по диаметру. Так, например, все сверла отО 25 до 52 мм делят на 10 групп, причем в специализированном производстве каждая группа обслуживается определенной моделью станка. [14]

Диаметр сердцевины d0 выбирается в зависимости от размера сверл. С целью повышения прочности диаметр назначается для мелких сверл относительно большим, а именно: для сверл диаметром 0 25 – 1 25 мм диаметр сердцевины d0 ( 0 28 0 20) диаметра сверла; для сверл диаметром 1 5 – 12 мм d0 ( 0 19 – – 0 15) диаметра сверла; для сверл диаметром 13 – 80 мм d0 ( 0 145 – 0 125) диаметра сверла. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Сверла Размеры – Энциклопедия по машиностроению XXL

Для исследования точности изготовления инструментов, предназначенных для эксплуатации на автоматических линиях, были взяты сверла размером 8,7 11,3 13 20 27 и 39 жж и метчики размером М8, МЮ, М12, М14 по 50 щт. каждого размера, [c.62]Для сверления отверстий диаметром до 25 мм в текстолите применяют спиральные быстрорежущие сверла, размеры которых приведены в табл. 29. [c.127]

В табл. 21—23 приведены геометрия и конструктивные размеры сверл, которые рекомендуется использовать при обработке отверстий в пластмассовых материалах. При сверлении отверстий малых диаметров в листах из органического стекла толщиной до 5 мм можно применять сверла, размеры которых даны в табл. 21. [c.352]

Размеры режущей части шпиндельных сверл Размеры в мм [c.250]

Некоторые элементы деталей зависят от формы режущего инструмента. Например, дно цилиндрического отверстия получается коническим потому, что коническую форму имеет конец сверла. Размер глубины таких отвер- [c.110]

Спиральное сверло. Размеры 0 1—10 мм материал W8. Разрезание на части. [c.299]

Спиральное сверло. Размеры 0 40 мм материал R6. Обработка резанием. [c.300]

Диаметр сердцевины стальных сверл К обычно имеет переменное значение, увеличиваясь по направлению к хвостовику на 1,4… 1,7 мм на 100 мм длины с целью повышения осевой и крутильной жесткости сверл. Размеры диаметра К для различных диаметров сверл определяются по зависимости на рис. 6.4. [c.215]

Угол ф принимается равным 100— 110°. При сверлении отверстий малых диаметров в листах толщиной до 6 мж следует применять сверла, размеры которых приведены в табл. 144. [c.321]

Для сверления гетинакса и органического стекла рекомендуется применять обыкновенные спиральные сверла из быстрорежущей стали, заточенные как показано на фиг. 30. Угол ф берется равным 100—110 . При сверлении отверстий диаметром до 6 мм следует применять перовые сверла. Размеры перовых сверл приведены в табл. 47. [c.293]

Некоторые элементы деталей зависят от формы режущего инструмента. Например, дно глухого цилиндрического отверстия получается коническим, потому что коническую форму имеет режущий конец сверла. Размер глубины таких отверстий, за редким исключением, проставляют по цилиндрической части (рис. 222). [c.123]

Под нормой переточки сверл понимается измеренный вдоль оси сверла размер слоя, стачиваемого с рабочей части сверла, чтобы полностью удалить видимые следы износа лезвий. Из шести расположенных на режущей части лезвий лимитирующими норму износа являются лезвия, расположенные на ленточке. При соблюдении всех технических требований к заточке и эксплуатации сверл ленточки вдоль винтовых канавок зубьев повреждаются незначительно и необходимый стачиваемый слой определяется соотношениями е к 58 или е к 0,11>. При некачественной заточке ленточка [c.208]

При работе сверлами других конструкций длина обрабатываемого отверстия ограничивается суммарной длиной сверла и хвостовика, причем следует учитывать длину закрепления сверла, размер направляющей втулки (если сверло направляется через втулку) и другие условия работы. [c.613]

Градация диаметров спиральных сверл (размеры в, 11,11) [c.192]

Во многих работах по исследованию эжекторных сверл используются эжекторные устройства совместно с системой трубопроводов. Методически это не совсем верно, так как для каждого диаметра сверла, размеров стебля и внутренней тонкостенной трубы необходимо проводить специальные исследования. [c.180]

Для настройки на заданный диаметр сдвигают влево валик 1, который, находясь в контакте с роликом 10, будет перемещать суппорт вперед. Перемещение обычно принимают равным 1 мм, что соответствует пути отхода суппорта при работе станка. Маховичком 15 суппорт подводят к заготовке, и правую часть поперечных салазок И закрепляют болтами 14, после чего производят настройку на длину обтачивания цилиндрической части заготовки сверла. Для этого кольцо 3 устанавливают и закрепляют на штанге э так, чтобы оно касалось своим торцом упора 4. Кольцо 6 устанавливают на таком расстоянии от упора 4, которое равно длине протачивания цилиндрической части сверла (размер А на фиг. II, 2). [c.14]

При этом за глубину резания t принимают половину диаметра сверла. Размеры срезаемого слоя – толщину а и ширину 6, на основании рис. 2.2.11 можно определить следующим образом [c.189]

Последняя операция DIO включает обработку отверстий диаметром 14 мм с допуском 0,15 мм. Эти отверстия можно просверлить сверлом размером [c.256]

На чертежах деталей, требующих различной механической обработки, простановка размеров обусловливается типовыми технологическими процессами изготовления и контроля например, указывают диаметр отверстия (сверла), глубину отверстия (сверления), диаметры цилиндрических элементов и т. д. [c.185]

Роль кондуктора может выполнять деталь из относительно твердого материала, со стороны которой сверлят отверстия под заклепки (рис. 220, б). На рабочем чертеже этой детали отверстия под заклепки изображают с указанием размеров на чертежах других деталей, склепываемых с этой деталью, отверстия не изображают и указывают, что они сверлятся по детали, в которой есть отверстия. [c.284]

В соответствии с ГОСТ 2.307-68 (СТ СЭВ 1976-79, СТ СЭВ 2180-80) перед размерным числом диаметра отверстия нанесен знак диаметра. Выносные и размерные линии со стрелками четко показывают, к какой величине относятся размерные числа. Размеры дна глухого отверстия не проставлены потому, что его форма и размеры для конструкции и исполнителя безразличны они зависят от формы заходной части сверла, режимов обработки и материала. На чертежах дно гнезда обычно изображают упрощенно, в виде конуса с углом при вершине, равным 120°, но размер не указывают. Размер диаметра гнезда должен быть согласован с диаметром штифта, который вставляется в это гнездо. [c.68]

Нанесение размера диаметра окружности, а не радиуса обусловлено технологическими соображениями, например формой режущего инструмента (сверла, фрезы и др.) и особенностями устройства измерительного инструмента (измеряют обычно диаметр, а не радиус). [c.83]

В машино- и приборостроении предпочтительны числа, которые положены в основу построения линейных и угловых размеров для различных элементов, позволяют уменьшить номенклатуру режущих и измерительных инструментов (сверл, фрез, разверток, зенкеров, калибров), технологической оснастки (штампов, приспособлений). [c.136]

В серийном и массовом производстве отверстия в склепываемых деталях пробивают или сверлят по кондуктору. Кондуктор проектируют по данным сборочных чертежей клепаных сборочных единиц, на которых проставлены размеры для заклепочных швов (рис. 206, а). В опытном производстве по этим размерам могут производить разметку центров заклепок с по-t VI,, мощью кернения на той детали, со стороны которой будет производиться сверление отверстия под заклепки. [c.244]

Изображение глухого отверстия с резьбой показано на рис. 326, в. Дно отверстия имеет форму конуса с углом при вершине, близким к 120 (на чертеже угол не указывают). Этот конус образуется режущей частью сверла при сверлении отверстия под резьбу. Размер глубины сверления рассчитывают и наносят на чертеже только с учетом цилиндрической части гнезда (см. рис. 326, в). [c.192]

Швеллеры, как правило, располагают полками наружу. Такое расположение удобно для крепления узлов к раме, осуществляемого как болтами, так и винтами. В первом случае (рис. 21.2, г) в полках швеллеров сверлят отверстия на проход стержня болта. На внутреннюю поверхность полки наваривают или накладывают косые шайбы, выравнивающие опорную поверхность под головками болтов (гайками). Во втором случае (рис. 21.2,6) в полках рамы выполняют отверстия с резьбой. Размеры (мм) косых шайб по ГОСТ 10906—66 [c.313]

Размеры дефектной резьбы Диаметр рассвер- ленного отверстия (сверла) Размеры новой резьбы Размеры дефектной резьбы Диаметр рассвер- ленного отверстия (сверла) Размеры новой резьбы [c.166]

Сердцевина и поперечная кромка сверла. Размер (диаметр) сердцевины у спиральных сверл является важнейшим элементом. При недостаточном диаметре сердцевины сверло будет менее жесткд5л, а,следовательно,, будет выдерживать мецьшие крутящие [c.248]

Значения и л , пришлось практически прокорректировать с учетом жесткости сверла, так как формула (208) давала завышенные значения подач для крупных сверл. Так, для быстрорежущих сверл размером d = 10—60 мм, по данным БТНб. МС СССР, рекомендуется [c.268]

При доводке сверл электрополированием, кроме размера сверла, необходимо соблюдение и его геометрии. Сохранение геометрии сверла зависит от расположения катода. Так, например, сверла, диаметр которых превышает 5—6 мм, обрабатывают в электрополировочной ванне с двумя катодами в виде узких полосок, расположенных вблизи зеркала ванны (фиг. 23, а). Сверла, размер которых меньше 5 мм, полируются с индивидуальными катодами (фиг. 23,6). При этом расстояние между катодом и сверлом а должно быть в два раза меньше длины сверла Ь и ширина катода приблизительно должна быть равна одному или полутора диаметрам сверла. [c.40]

Сверла спиральные специальные с цилиндрическим хвостовиком (ТУ 2-035-402—75) имеют общую длину в 1,4—2,8 раза большую, длина рабочей части близка к стандартным сверлам. Размеры сверл й = 2,0ч-9 мм L = 120ч-300 мм I = 50ч-120 мм. [c.374]

В соответствии с ГОСТ 2.307—68 перед ргзмерным числом диаметра отверстия нанесен знак 0 (диаметра). Размеры дна глухого отверстия не проставлены потому, что его форма и размеры для конструкции и исполнителя безразличны они зависят от формы заходной части сверла, режимов обработки и материала. На чертежах дно гнезда обычно изображают упрощенно, в виде конуса с углом при вершине, равным 120°, но размер не указывают. [c.75]

На рис. 81 показаны два варианта простановки размеров раззен-кованных отверстий. Простановка размера глубины раззенковки обусловлена подачей сверла или зенкера. Данный вариант простановки размеров можно назвать технологическим. В случае конструктивной необходимости этот размер заменяется размером диаметра основания конуса, полученного после зенкования. [c.102]

В этих случаях бывает целесообразно на эскизах технологических карт, а в ряде случаев и на чертежах деталей показать условными линиями контуры режущего инструмента —фрезы, сверла и т. д., не строя сложных линий пересечения, проекций на дополнительную плоскость и т. д. (рис. 74, а, ff). Здесь как бы показьшается условная связь проставленных размеров с типовым технологическим процессом с целью сокращения графической работы при изготовлении чертежа и для облегчения его чтения. [c.86]

На рис. 293,6 представлено глухое (несквозное) отверстие, поэтому на его дне изображено коническое углубление, остающееся от сверла. Угол при вершине конуса условно принимается равным 120″, а размеры его на чертежах не наносятся. У метчика, как и у плашки, имеется коническая заборная часть и калибрующая часть. При нарезании метчиком резьбы будет иметь место сбег резьбы /,, определяемый заборной частью метчика, и резьба полного профиля, определяемая его калибрующей частью. При нарезании резьбы в глухом отверстии метчик (во избежание его поломки) не доводится до упора в дно отверстия, поэтому будет иметь место педовод резьбы и, следовательно, недорез резьбы [c.157]

Две детали I и II с толщинами by = 20 мм и йц = 30 мм следует соединить посредством болта М24 ГОСТ 7798 — 70, гайки 2М24 ГОСТ 5915-70 (СТ СЭВ 3683-82) и шайбы 24 ГОСТ 11371-78. Для этого в соединяемых деталях сверлят сквозные отверстия, размер которых выбирают по ГОСТ 11284 — 75 (СТ СЭВ 2515-80). [c.291]

Инструменты сложных форм (сверла, зенкеры, развертки, элементы протяжек), а также небольших размеров изготовляют из пластифицированных твердых сплавов. Пластифицированный твердый сплав представляет собой спрессованный порошок, погруженный в кипящий парафин при температуре 400 °С и после ос тываиия составляющий с ним однородную массу. Пластифииироваиные брикет bf легко обрабатывать на металлорежущих станках, прессовать, выдавливать через фасонные фильеры. [c.278]

mash-xxl.info