Разновидности сварки: Советы профессионалов и обзоры на продукцию Кедр

alexxlab | 10.04.1992 | 0 | Разное

Разновидности сварки

Главная » Статьи » Разновидности сварки

Основные виды сварки

- 27 ноября

- 91 просмотров

- 38 рейтинг

Оглавление: [скрыть]

- Какой способ выбрать?

- Термическая сварка

- Механизированная сварка

- Механическая сварка

Сущность сварки, виды которой могут быть различными, заключается в соединении и скреплении твердых материалов.

Классификация основных видов сварки.

Как правило, используются следующие методы сварки:

- Плавление.

- Пластическое деформирование.

В результате образуется и создается конструкция с неразъемным соединением элементов.

Какой способ выбрать?

При выборе метода сварки необходимо учитывать вид материала.

Выбор способа сварки зависит от следующих показателей:

- материала, из которого будет создаваться конструкция;

- параметров используемых и создаваемых деталей и самой сооружаемой конструкции;

- условий, в которых будет осуществляться вся работа.

Высокопроизводительные способы сварки отличаются тем, что конструкция и соединения, полученные в результате работы, обладают 100% прочностью.

Сегодня выделяют такие основные виды сварки, как механическая, термическая и термомеханическая, которые, в свою очередь, имеют подвиды, отличительные особенности и преимущества.

Вернуться к оглавлению

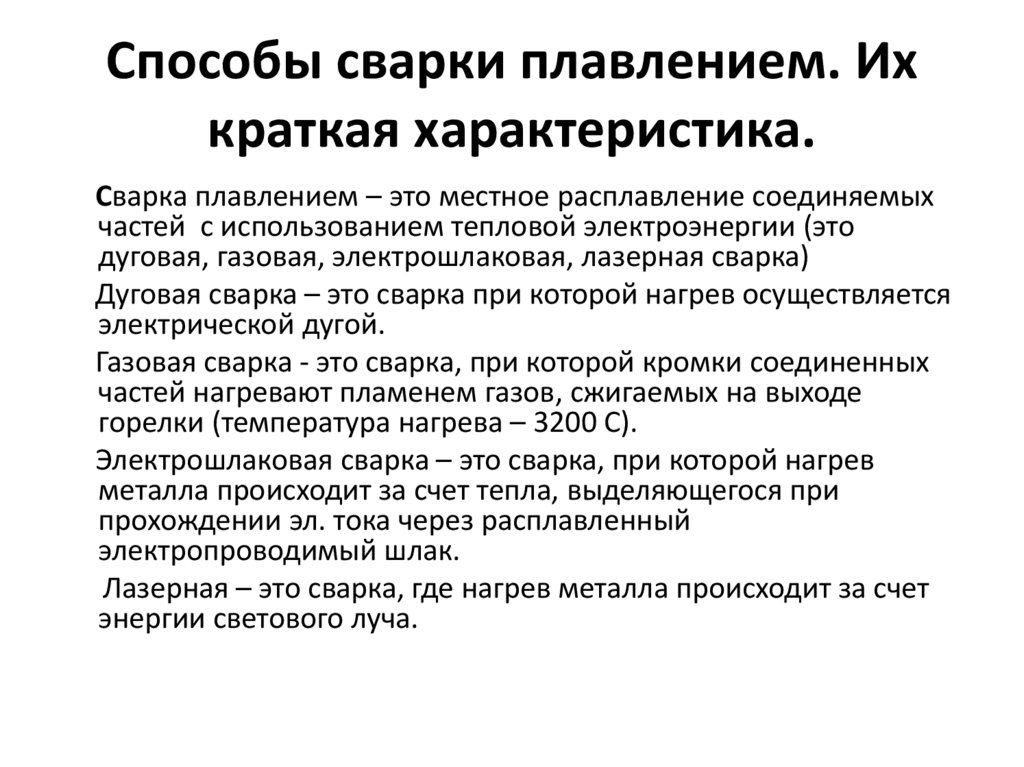

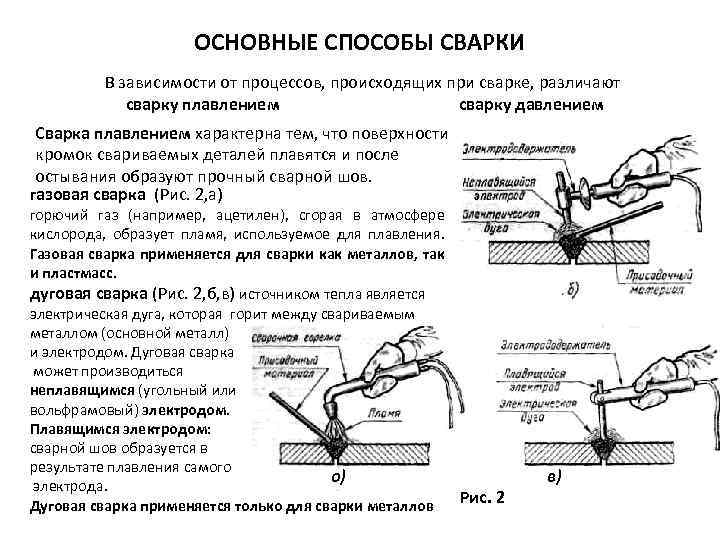

Данная категория объединяет в одну группу все разновидности сварочных способов, действие которых основывается на тепловой энергии. К данной группе можно относить следующие разновидности:

Схема ручной электродуговой сварки.

- Электродуговая сварка. Использование данного способа является довольно популярным сегодня. Суть работы заключается в том, что используется специальный разряд, который возникает между наконечником электрода и поверхностью конструкции из металла. Именно между двумя этими элементами и осуществляется прохождение электричества, способствующего соединению элементов. Как правило, выделяемая тепловая энергия тока создает электродугу, для которой и характерна высокая температура.

- Применение плазменного способа сварки. Действие этой категории сварочных аппаратов основывается на использовании и применении сжатой струи плазмы, оказывающей на поверхность металла газодинамическую и тепловую энергию. Что касается данного типа сварки, как утверждают специалисты, его принято считать универсальным, так как можно осуществлять самые разнообразные виды работ. Это может быть сварка, резка, наплавка, напыление.

Среди всех достоинств, которыми обладает данный механизированный способ, одним из главных является тонкий и аккуратный сварочный шов, который тоже характеризуется глубоким проплавлением. Вот почему именно плазменный способ является незаменимым при работе с соединением тонкостенных конструкций, мелкими деталями и механизмами. Как правило, он может использоваться на промышленных объектах и строительных площадках. У плазменного типа соединения также имеется некоторая классификация способов сварки: лазерная, работающая на основе лазерного луча; электронно-лучевая, основана на механизме электронно-лучевой пушки; способ с элементами закладных нагревателей; контактная стыковая.

Среди всех достоинств, которыми обладает данный механизированный способ, одним из главных является тонкий и аккуратный сварочный шов, который тоже характеризуется глубоким проплавлением. Вот почему именно плазменный способ является незаменимым при работе с соединением тонкостенных конструкций, мелкими деталями и механизмами. Как правило, он может использоваться на промышленных объектах и строительных площадках. У плазменного типа соединения также имеется некоторая классификация способов сварки: лазерная, работающая на основе лазерного луча; электронно-лучевая, основана на механизме электронно-лучевой пушки; способ с элементами закладных нагревателей; контактная стыковая. - Использование газоплазменного способа сварки. Действие данного способа основано на использовании газового факела. Для усиления конструкции и создаваемого шва рекомендуется дополнительно использовать специальный присадочный материал. Газоплазменное устройство считается универсальным аппаратом, так как используется для всех видов работ.

Преимущество, которым обладает этот вид сварки, заключается в том, что самостоятельно можно регулировать нагрев материала. Это является достаточно удобным при работе с разными металлическими поверхностями. Но есть и недостаток, который заключается в том, что для работ в автоматизированной промышленности он абсолютно не годится, так как обладает низким коэффициентом производительности.

Преимущество, которым обладает этот вид сварки, заключается в том, что самостоятельно можно регулировать нагрев материала. Это является достаточно удобным при работе с разными металлическими поверхностями. Но есть и недостаток, который заключается в том, что для работ в автоматизированной промышленности он абсолютно не годится, так как обладает низким коэффициентом производительности.

Вернуться к оглавлению

Принцип работы контактной сварки.

Действие сварочных аппаратов этого класса основывается на тепловой энергии и давлении. К данной группе следует отнести такие разновидности, как контактная и диффузионная, точечная, стыковая и рельефная сварка, для каждой из которых характерны свои особенности и преимущества в работе.

Контактная сварка — это механизированный способ, в результате которого осуществляется нагрев с использованием электричества, одновременно с ним происходит пластическая деформация. Именно она обладает достаточно сильным и мощным коэффициентом сжимания. Основными достоинствами контактного соединения металлов являются следующие показатели и технические характеристики:

Основными достоинствами контактного соединения металлов являются следующие показатели и технические характеристики:

- высокий показатель производительности сварочных работ;

- высокое качество работы;

- 100% гарантия надежности и безопасности;

- экологически чистая работа, не связанная с загрязнением и выделением отравляющих веществ, которые могут нанести вред здоровью и окружающей среде.

Схема установки для диффузной сварки.

Диффузионная сварка — это механизм, работа которого основывается на соединении деталей и элементов конструкции путем процесса сдавливания, а также нагреве в вакууме без применения специального расплавления. В результате создаваемой деформации происходит образование монолитного сварного соединения. Как правило, такой вид активно применяется при работе с поверхностями из алюминия, стали и титана.

Точечная сварка — это самый простой способ сварки, механизм которой осуществляется за счет использования и применения в работе малогабаритных клещей или же точечного аппарата.

Особенностью точечного типа соединения является то, что создается высокий коэффициент работы, с дальнейшей автоматизацией. Но есть и свой недостаток, который заключается в том, что все сварочные работы осуществляются только методом нахлестного соединения.

Если рассмотреть область применения точечной сварки, то такая модель активно используется в автомобильной отрасли, так как все конвейеры по выпуску и производству авто основаны на принципе работы точечной сварки. Кроме того, аппарат применяется в автосервисах, гаражах, СТО.

Вернуться к оглавлению

Схема ультразвуковой сварки.

Стоит отметить, что принцип работы сварочных аппаратов этой категории заключается на использовании необходимого коэффициента давления совместно с выделяемой механической энергией. Классификация сварки механическим способом выделяет следующие методы:

Классификация сварки механическим способом выделяет следующие методы:

- При помощи взрыва, является и характеризуется по всем своим техническим описаниям и свойствам как уникальная, что связано с тем, что в результате работы создается прочный участок сплошного соединения нескольких разновидностей металлов или же сплавов. Плюсом и достоинством является то, что такие соединения могут создаваться как на маленьких, так и на крупных участках, при этом толщина и диаметр будут равняться от 0,1 до 30 мм. Именно используя данный способ, можно проводить работы с плоскими поверхностями и цилиндрическими.

- Ультразвуковая — представляет собой механизм и аппарат, которые используются только для работ с полимерными листовыми изделиями. Принцип работы состоит в применении ультразвуковых колебаний.

Прежде чем определиться с выбором сварочного аппарата, необходимо в первую очередь точно знать, для каких работ он будет использоваться, чтобы действительно выбрать именно ту вещь, которая вам подойдет.

Почему именно сварка, а не какой-нибудь другой аппарат? Именно она обладает следующими, очень важными свойствами:

- Экономия поверхности металла на 30%.

- Легко подвергается автоматизации.

- 100% надежность и безопасность создаваемой конструкции.

- Качество и высокая плотность герметичности сварочного шва.

- Экономия времени, денег и сил.

В том случае, если вы не можете определиться с выбором сварочного аппарата, следует проконсультироваться с опытным специалистом, который поможет в решении данной проблемы и в том, какие методы сварки использовать.

expertsvarki.ru

Различные виды сварки металлов и сплавов

- Дата: 26-06-2015

- Просмотров: 404

- Рейтинг: 23

Сваркой называют процесс, при котором получают прочное, неразъемное соединение материалов, связь между деталями происходит на атомном уровне.

Сварка представляет собой процесс получения неразъемного соединения материалов.

Основы и виды сварки

Процесс сваривания деталей делится на две стадии. На первом этапе материал необходимо сблизить на такое расстояние, чтобы начали действовать межатомные силы, при обычных условиях это сделать невозможно, даже если материалы будут очень качественно обработаны. На поверхности образуются окислы, жировая пленка и прочее, что не позволяет соединить материалы при обычных условиях.

Для того чтобы обеспечить соединение деталей, необходимо либо расплавить металл, либо создать его пластическую деформацию, путем действия на него большого давления.

На второй стадии процесса происходит взаимодействие между атомами на электронном уровне и происходит образование прочной атомной связи, если соединяются металлы. Если соединяют полупроводники или диэлектрики, образуется ковалентная связь.

Классификация основных видов сварки.

Существуют такие типы соединения: сварка с использованием давления, при помощи плавления и термомеханическое сваривание.

- Сваривание способом плавления. Этот способ соединения деталей выполняется только за счет плавления, без использования давления. Тепло вырабатывается сварочной дугой, направленным лучом или газовым пламенем, при этом материалы объединяют в сварочную ванну. После того как расплав охладится, получается прочный шов.

- Термохимическая сварка. Этот вид совмещает в себе действие тепла и давления. Заготовки нагреваются, чем увеличивается их пластичность, а затем к ним прикладывается давление, и они соединяются.

- Сваривание с использованием давления. В данном случае соединение деталей происходит за счет прикладывания к ним механического усилия. Создается большое давление, и металл начинает течь, это позволяет унести верхний загрязненный слой, и свежие слои металла вступают в химическую реакцию и прочно соединяются.

Метод ручной электродуговой сварки

Если рассматривать виды сварки, то чаще всего встречается именно электродуговая сварка. Тепло создается за счет возникновения между электродами дуги, и одним из них является свариваемая деталь.

Для того чтобы зажглась дуга, надо провести короткое замыкание, для чего электрод соединяют с заготовкой, затем его отводят на 3-5 мм, и образуется устойчивая сварочная дуга.

Схема ручной электродуговой сварки.

Электроны, что имитированы электродом, ускоряются, промежуток между электродами ионизируется, что позволяет создать устойчивую дугу. Температура дуги достигает 6000 градусов, чаще всего проводят сварку электродом, покрытым специальным составом, что имеет следующее назначение:

- защита расплава от действия окружающей среды;

- насыщение шва различными элементами.

Для того чтобы защитить расплав специальной оболочкой, в состав покрытия электрода входят мел, мрамор, окислы и полевые шпагаты, в нее входят образующие газы. Для проведения легирования шва, в состав оболочки входят алюминий, феррохром, ферротитан и другие элементы, для того чтобы устранить окислы железа, используют раскислители.

Для того чтобы получить прочный и качественный шов, электрод необходимо располагать под углом 15-20 градусов к заготовке и плавно перемещать вдоль соединяемых деталей на расстоянии от них в 3-5 мм. Для получения валикообразного шва, электродом надо совершать небольшие колебательные движения поперек шва.

Для получения валикообразного шва, электродом надо совершать небольшие колебательные движения поперек шва.

Автоматическое сваривание плавящимся электродом под флюсом и электрошлаковый метод

Существуют разные виды сварки, и одним из них является автоматический метод сваривания плавящимся электродом под флюсом. На соединяемую деталь насыпают флюс толщиной 5-6 см, и горение дуги происходит не в воздухе, а под расплавленным флюсом, что не допускает контакта шва с воздухом.

Это необходимо при работе с большими токами (1000-1200А), и при этом не происходит разбрызгивание металла, не нарушается форма шва. Работа с открытой дугой при таких больших токах невозможна. В данном случае материалы соединяются за счет расплавления приблизительно 70% самого металла и только 30% электрода.

Аргонодуговая сварка неплавящимся электродом.

Для сварки используется проволока без оболочки, она подается автоматически с катушки при помощи головки сварочного автомата, по специальной трубе перед головкой с проволокой подается зернистый флюс.

Основным преимуществом указанного метода является высокое качество полученного шва, а за счет его автоматизации достигается высокая производительность.

Разрабатываются новые виды сварки, и одним из них является электрошлаковое сваривание деталей. Перед проведением сваривания детали посыпают шлаком, он нагревается до температуры, которая выше температуры плавления соединяемых деталей и электрода.

Сначала процесс идет аналогично, как и при сварке под флюсом, но после расплавления шлака дуга прекращает гореть и заготовки соединяются за счет того, что ток проходит через расплав. Этот способ позволяет сваривать толстый металл, шов получается качественным, а производительность выполнения работ очень высокая.

Преимущества электрошлаковой сварки:

- так как сварное устройство располагается вертикально, то из зоны сварки хорошо удаляются шлак, примеси и газовые пузыри;

- сварной шов получается большой плотности;

- шов не подвержен образованию трещин;

- производительность соединения деталей, имеющих большую толщину, в 20 раз превышает производительность автоматического сваривания под флюсом;

- позволяет соединять заготовки больших размеров, используется в мостостроении, кораблестроении, строительстве прокатных станков и др.

Электронно-лучевая, плазменная и диффузионная сварка

Во время проведения электронно-лучевой сварки в качестве источника тепла используется пучок электронов, имеющий большую энергию. Во время проведения работ электроны проникают в детали и сильно ее разогревают, пока температура не достигнет предела плавления.

Для получения высокого качества шва весь процесс происходит в вакууме. При этом процессе можно сделать очень тонкий луч, потому указанный способ является незаменимым при проведении соединения микродеталей.

Схема электронно-лучевой сварки .

Во время плазменной сварки для нагрева используют ионизированный газ, его называют плазма. Попадая в электрическое поле, ионы ускоряют свое движение, за счет чего происходит нагрев плазмы до 20-30 тысяч градусов.

Для того чтобы сваривать металлы, применяют плазмотроны прямого действия, а для сваривания полупроводников или диэлектриков используют плазмотроны косвенного действия. В этом случае не используется электрод, плазма очень чистая, и ее применение является высокоэффективным.

При проведении диффузионной сварки в верхних слоях деталей происходит диффузия атомов. Материал нагревается до значений, которые близки к температуре его плавления, и процесс происходит в вакууме. При этом нет оксидной пленки, чтобы качество соединения было высоким, перед этим проводится качественная обработка поверхностей деталей. Чтобы произошло соединение детали, необходимо их сжать, для этого создается усилие в 10-20 МПа.

Для соединения деталей их помещают в вакуум и сжимают между собой, затем их нагревают до определенной температуры, выдерживают указанное время. Этот способ используют, когда надо соединить разные материалы, например, сталь, керамику, титан, чугун и другие материалы.

Разновидности сварки — контактная, стыковая и шовная

При проведении контактного сваривания через заготовку пропускают электрический ток, за счет чего происходит ее нагрев. Температуру доводят до того момента, когда детали становятся пластичными, после чего их сдавливают и получают надежное соединение. Это один из видов сварки с использованием давления.

Это один из видов сварки с использованием давления.

Контактная электрическая сварка.

Этот вид соединения деталей имеет высокую производительность, его легко автоматизировать, поэтому он используется в строительстве, машиностроении и других областях. Контактная сварка имеет такие разновидности: она делится на стыковую, шовную и точечную сварку.

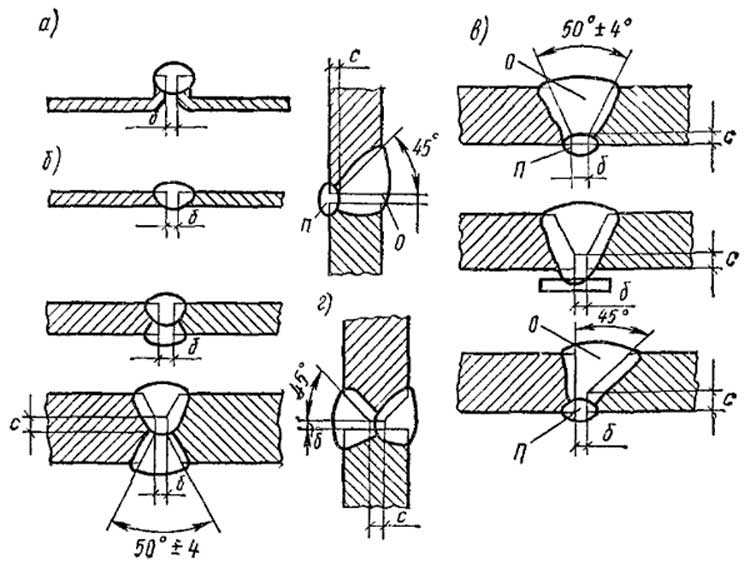

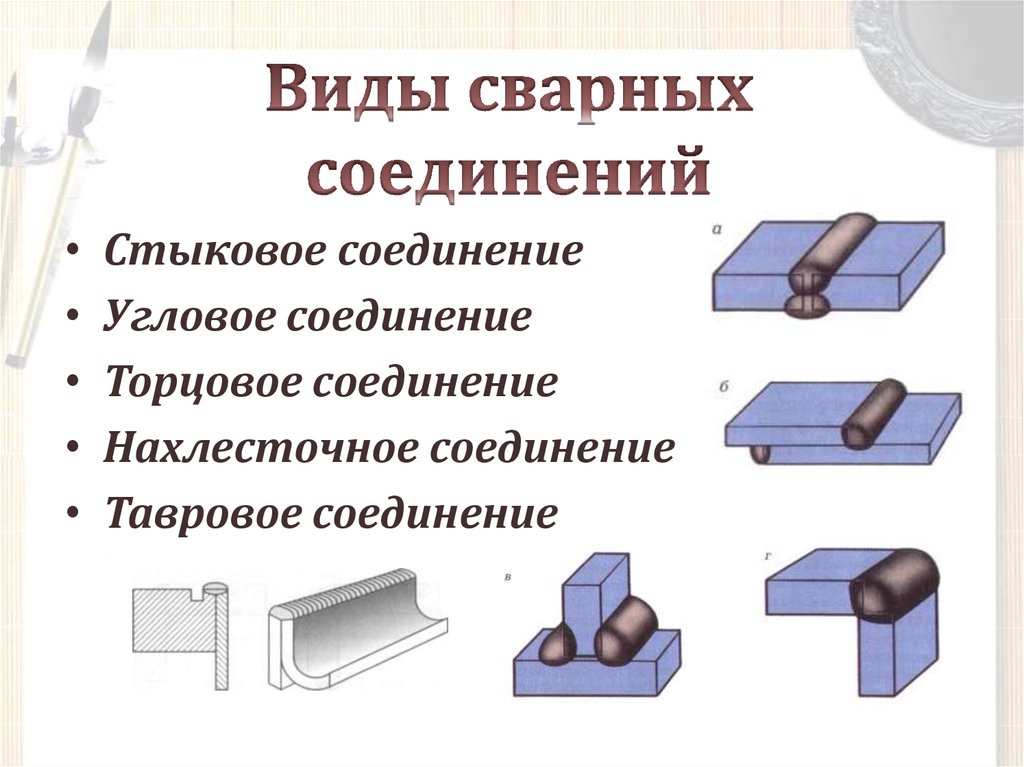

Стыковое соединение деталей выполняется по их торцам. Сначала детали зажимают в электродах, которые выполнены в виде губок, после этого сжимают и пропускают электрический ток. Данный способ подходит для соединения деталей в виде полос, труб, проволоки и других аналогичных деталей.

Способы стыковой сварки:

- при помощи сопротивления, металл в стыке разогревают до 0,9 температуры его плавления, и он соединяется без расплавления за счет того, что происходит его пластическая деформация;

- при помощи оплавления, при этом сначала детали соединяют в нескольких точках, а затем пропускают большой ток, вследствие чего детали начинают плавиться, проводится осадка, жидкий металл вместе с оксидной пленкой и окислами выдавливается и происходит надежное соединение деталей.

Чем выше будет температура нагрева деталей, тем меньшее усилие сжатия потребуется для их соединения.

Схема стыковой сварки.

При проведении шовной сварки детали соединяют внахлест, при этом используют дисковые вращающиеся электроды, шов может быть прерывным или непрерывным. Для того чтобы получился непрерывный термический шов, проводится перекрытие соседних точек наполовину их диаметра.

Виды шовной контактной сварки:

- непрерывное соединение;

- прерывное соединение, когда ролики вращаются непрерывно;

- прерывное соединение, когда ролики вращаются периодически.

Данное соединение используется при создании сосудов. Диаметр роликов может быть от 4 до 35 см, усилие сжатия до 600 кг, переменный ток может достигать 2000-5000А, за минуту проводится до 0,5 -0,6 метра соединения.

Точечное контактное сваривание и метод конденсаторной сварки

Детали, которые необходимо соединить, располагают между электродами, потом их сжимают и пропускают ток. После нагревания деталей проводится их соединение, в данном случае диаметр расплавленного ядра соответствует диаметру электрода, и сварка получается в виде точек. Есть двух- или односторонняя сварка, все зависит от того, как расположены электроды.

После нагревания деталей проводится их соединение, в данном случае диаметр расплавленного ядра соответствует диаметру электрода, и сварка получается в виде точек. Есть двух- или односторонняя сварка, все зависит от того, как расположены электроды.

Схема контактной точечной сварки.

Когда проводится соединение деталей разной толщины, ядро будет смещаться в сторону той детали, что имеет большую толщину. Если разница в толщине большая, то тонкую деталь сварка может не захватить. Чтобы этого избежать, нагрев тонкого листа может быть усилен за счет использования накладок, на нем могут создавать рельеф или использовать со стороны толстой заготовки электроды большого диаметра.

При проведении рельефной сварки на детали делают рельеф, и в первую очередь контакт происходит по нему, после чего под давлением рельеф разрушается и деталь становится плоской. Этот метод используют для соединения заготовок небольшого размера.

Во время проведения конденсаторной сварки энергию вырабатывает источник питания, а затем она накапливается в конденсаторах, после чего она преобразуется в тепловую энергию.

Конденсаторная сварка бывает:

- трансформаторная, при этом разрядка конденсатора проводится на первичную обмотку трансформатора, а деталь соединена с вторичной обмоткой;

- бестрансформаторная, при этом конденсатор разряжают на деталь.

Этот вид соединения деталей используется при сваривании тонких заготовок. При этом способе соединения используется небольшая мощность, она порядка 0,1-0.2 кВА, импульс длится тысячные доли секунды, можно сваривать детали, толщина которых в пределах 0,005-1 мм. Она используется в приборостроении, при производстве авиаприборов и электроники.

Холодная и индукционная сварка

Схема плазменной сварки.

При данном способе соединение деталей происходит исключительно за счет их пластической деформации. Преимуществом указанного метода является то, что процесс может происходить при комнатной или даже минусовой температуре.

За счет сдавливания происходит сближение деталей, и между ними начинают действовать межатомные силы, за счет чего и происходит надежное соединение. Сжатие сильное, и поэтому пленка окислов разрушается, и поверхность соединения становится чистой.

Сжатие сильное, и поэтому пленка окислов разрушается, и поверхность соединения становится чистой.

Перед соединением поверхности надо тщательно очистить, чтобы убрать жировую пленку и примеси. Этот тип сваривания позволяет получать точечные, стыковые и шовные соединения. Он предназначен для соединения труб, проволоки, шин и может быть выполнен как встык, так и внахлест, давление зависит от толщины соединяемых заготовок, оно может быть от 1до 3 ГПа.

Для сваривания труб вдоль используют индукционную сварку, также этим методом наплавляют твердые сплавы на резцы, долота для бурения и другой инструмент.

Металл нагревают путем пропускания через него высокочастотного электрического тока, а затем сдавливают. Это бесконтактное сваривание, ток локализуется вблизи поверхности детали.

https://moyasvarka.ru/youtu.be/aDFeNxxTtYg

Особенности сваривания разных металлов и сплавов

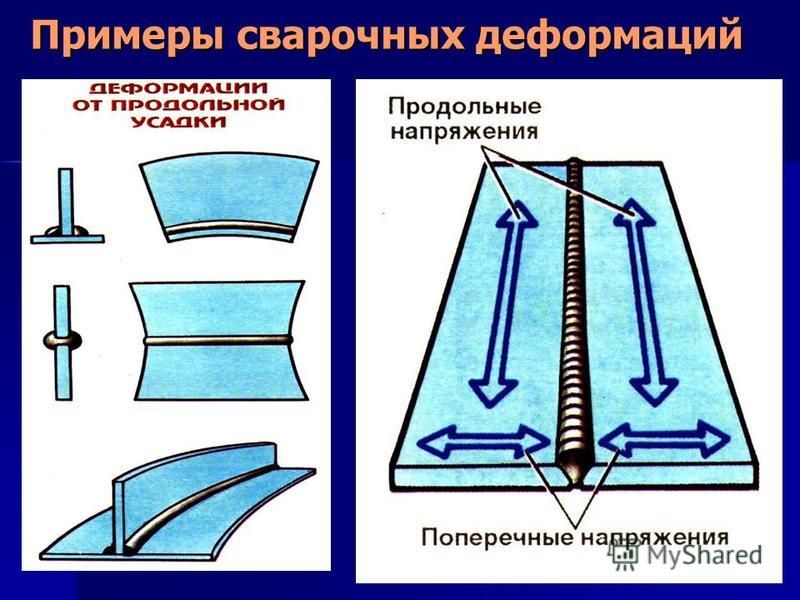

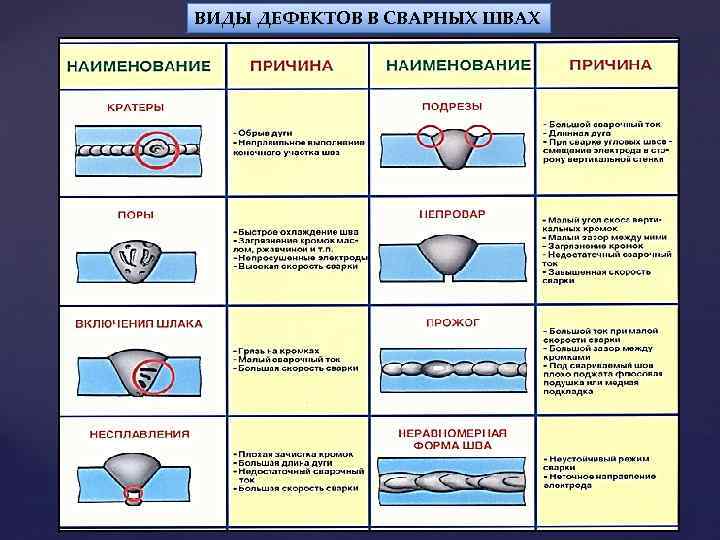

Разные металлы и сплавы имеют различную свариваемость, то есть способность к соединению и созданию шва с такими же свойствами, как сама деталь. При проведении сварки в деталях практически всегда остаются остаточные напряжения, чтобы получить прочный и качественный шов, их необходимо снизить.

При проведении сварки в деталях практически всегда остаются остаточные напряжения, чтобы получить прочный и качественный шов, их необходимо снизить.

Сваривание углеродистых сталей.

Схема горячей сварки.

При проведении электродуговой сварки углеродистых и легированных сталей используют электроды, которые обеспечивают хорошие механические характеристики шва. Проблема в этом случае возникает в закалке зоны возле шва и возникновении трещин.

Чтобы не образовывались трещины, необходимо:

- детали предварительно нагревать до 100-300 градусов;

- выполнять не однослойную, а многослойную сварку;

- соединение проводить электродами с покрытием, использовать постоянный ток обратной полярности;

- после соединения детали надо отпускать при температуре около 300 градусов.

Соединение высокохромистых сталей.

Это стали, в составе которых до 12-28% хрома, они не ржавеют и жаростойкие, могут быть мартенситными, ферритовыми и ферритно-мартенситными, это будет зависеть от того, какое в них количество хрома и углерода.

При сваривании ферритовых сталей, когда происходит их охлаждение, при температуре около 1000 градусов, может произойти выпадение зерен карбида хрома. Это приводит к снижению стойкости стали к коррозии, чтобы этого избежать, необходимо:

Схема особенностей сварки высоколегированных сталей.

- использовать низкие токи, чтобы деталь быстрее охлаждалась;

- в сталь вводят карбидообразователи;

- после соединения детали отжигают при температуре 900 градусов.

Мартенситные и феррито-мартенситные стали необходимо перед соединением нагревать до 200-300 градусов.

Соединение чугуна.

Для сваривания чугунных деталей используют их подогрев до 400-600 градусов, используют чугунные электроды, диаметр которых может быть 8-25 мм. Лучше всего использовать диффузионную сварку.

Сваривание медных деталей и деталей из сплавов меди.

Для этого чаще всего используют газовое сваривание или дуговую сварку с использованием металлических или угольных электродов. Трудности в соединении медных деталей возникают из-за наличия примесей кислорода, водорода и свинца.

Трудности в соединении медных деталей возникают из-за наличия примесей кислорода, водорода и свинца.

Сварка алюминия.

Тому, чтобы этот процесс происходил без проблем, мешает наличие на поверхности деталей оксидной пленки. Чтобы от нее избавиться, необходимо использовать флюсы. Хорошо алюминиевые детали соединяются и диффузионной сваркой.

Нетрадиционные методы сваривания

Схема сварки встык.

- Сварка взрывом. После проведения небольшого взрыва одна из деталей значительно ускоряется, и при контакте детали получают пластическую деформацию. Повышается температура, при этом детали сильно разогреваются, и оксидные пленки дробятся, и образуется прочная связь. Для проведения взрыва используют гексоген, аммонал, аммонит и другие.

- Сварка ультразвуком. Этим способом делают биметаллические листы, полые или сплошные композиционные изделия, облицовывают детали машин сплавами и металлами. При ультразвуковом методе все происходит вследствие действия ультразвуковых волн.

Действие ультразвука во время кристаллизации шва позволяет улучшить его характеристики. При данном процессе выделяется много тепла, это зависит от характеристик соединяемых металлов. Ультразвуковое сваривание позволяет соединять очень тонкие детали, листы и даже фольгу, соединять тонкие и толстые детали.

Действие ультразвука во время кристаллизации шва позволяет улучшить его характеристики. При данном процессе выделяется много тепла, это зависит от характеристик соединяемых металлов. Ультразвуковое сваривание позволяет соединять очень тонкие детали, листы и даже фольгу, соединять тонкие и толстые детали. - Электролитическое сваривание. Суть электролитической сварки заключается в том, что детали помещают в специальный раствор щелочи, после чего через электролит между стержнями пропускают ток, и отрицательный электрод сильно нагревается, затем разогретые детали достают из ванны и осаживают.

- Литейная сварка. В старину очень популярной была литейная сварка, она использовалась для того, чтобы соединять цветные металлы и их сплавы. Сначала соединяемые детали разогревают и в место их соединения заливают расплавом.

- Сварка под водой. Данный способ основан на том, что дуга может гореть в газовом пузыре под водой. При горении дуги вокруг нее выделяется много газов, что приводит к тому, что в газовом пузыре повышается давление.

При этом происходит разложение воды на водород и кислород.

При этом происходит разложение воды на водород и кислород.

Наблюдать за процессом осваивания невозможно, работа может проводиться как на переменном, так и на постоянном токе. Для того чтобы защитить электроды от воды, используют специальное покрытие, для этого применяют нитролак, парафин и другие материалы.

Для этого способа необходимы специальные электродержатели с хорошей изоляцией по всей их поверхности. Проводить такую работу могут только профессионалы, самостоятельно ее освоить нельзя.

Как видите, существует большое количество различных видов сварки, и только опытный сварщик сможет подобрать способ, что будет наиболее оптимальным в конкретном случае и обеспечит качественное, прочное и надежное соединение деталей.

moyasvarka.ru

Завод металлоконструкций SPARKKING

Сварка плавлением.

Сварка плавлением осуществляется при нагреве сильным пламенем кромок свариваемых деталей, в результате чего кромки в месте соединения расплавляются, сливаются между собой, образуя общую сварочную ванну, в которой происходят некоторые физические и химические процессы.

Сварка давлением.

Сварка давлением осуществляется пластическим деформированием металла в месте соединения под действием сжимающих усилий. В результате, различные загрязнения и окислы на свариваемых поверхностях вытесняются наружу, а чистые поверхности сближаются по всему сечению на расстояние атомного сцепления.

Основные виды сварки:

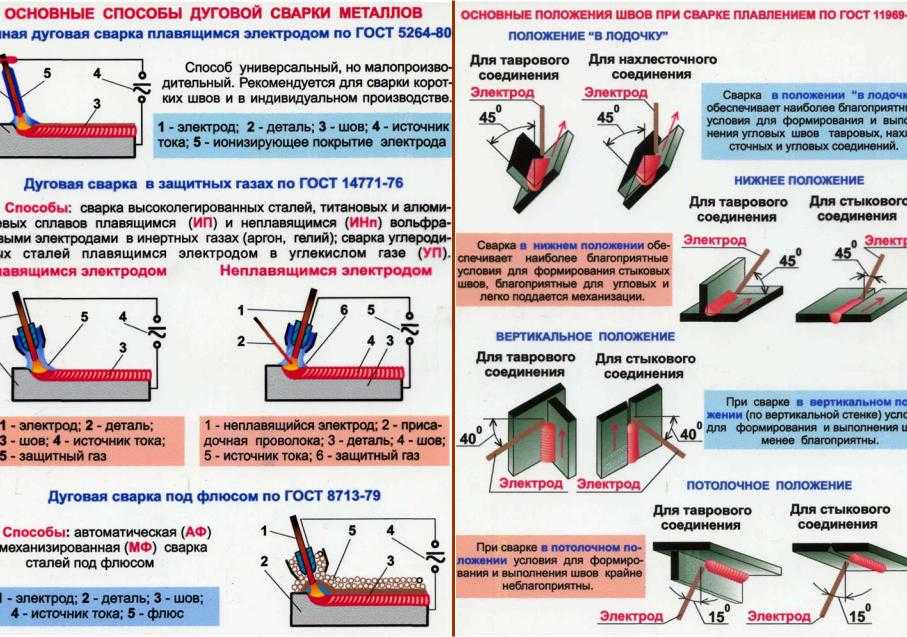

Ручная дуговая сварка осуществляется покрытыми металлическими электродами. К электроду и свариваемому металлу подводится переменный или постоянный ток (AC или DC) , в результате чего возникает дуга, постоянную длину которой необходимо поддерживать на протяжении всего процесса сварки.

Дуговая сварка под флюсом. Сущность сварки состоит в том, что дуга горит под слоем сварочного флюса между концом голойэлектродной проволоки. При горении дуги и плавлении флюса создаётся газошлаковая оболочка, препятствующая отрицательному воздействию атмосферного воздуха на качество сварного соединения.

При горении дуги и плавлении флюса создаётся газошлаковая оболочка, препятствующая отрицательному воздействию атмосферного воздуха на качество сварного соединения.

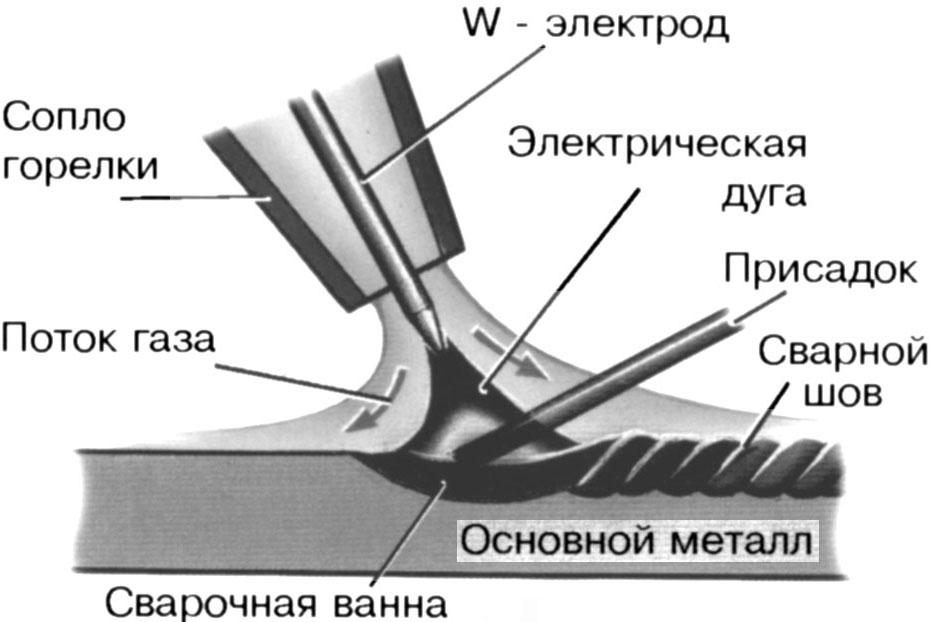

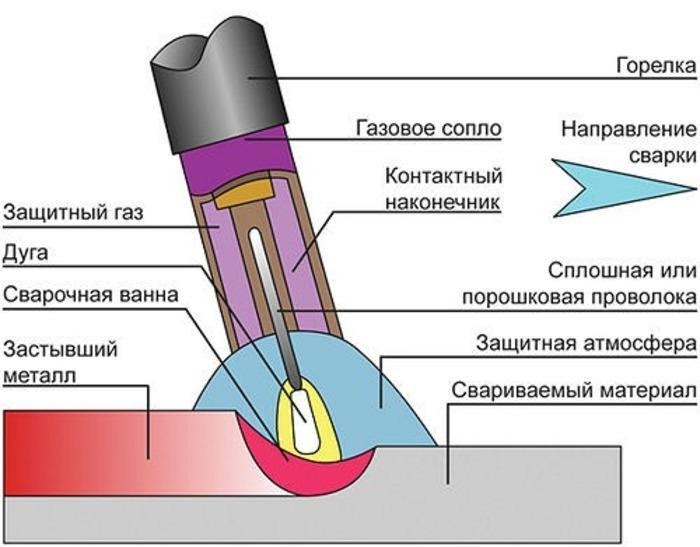

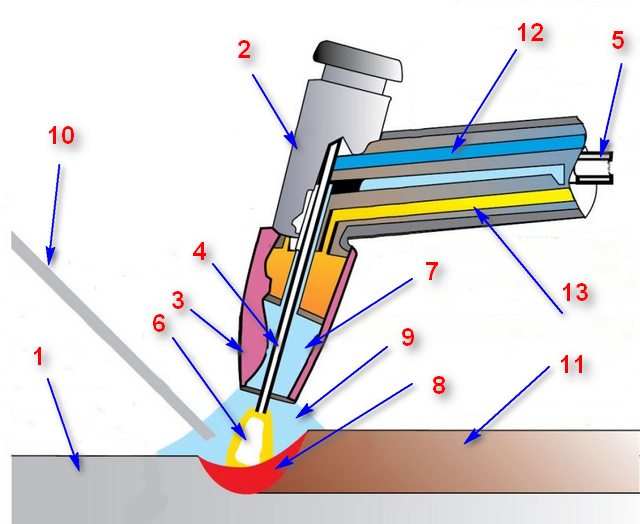

Дуговая сварка в защитном газе производится как неплавящимся (чаще вольфрамовым), так и плавящимся электродом.

При сварке неплавящимся электродом дуга горит между электродом и свариваемым металлом в защитном инертном газе. Сварочная проволока вводится в зону сварки со стороны.

Сварка плавящимся электродом выполняется на полуавтоматах и автоматах. Дуга в данном случае возникает между непрерывно подающейся голой проволокой и свариваемым металлом.

В качестве защитных газов применяют инертные (аргон, гелий, азот) и активные газы (углекислый газ, водород, кислород), а также смеси аргона с гелием, углекислым газом или кислородом; углекислого газа с кислородом и др.

Газовая сварка осуществляется путём нагрева до расплавления свариваемых кромок и сварочной проволоки высокотемпературным газокислородным пламенем от сварочной горелки. В качестве горючего газа применяется ацетилен и его заменители (пропан-бутан, природный газ, пары жидких горючих и др.)

В качестве горючего газа применяется ацетилен и его заменители (пропан-бутан, природный газ, пары жидких горючих и др.)

Электрошлаковая сварка применяется для соединения изделий любой толщины в вертикальном положении. Листы устанавливают с зазором между свариваемыми кромками. В зону сварки подают проволоку и флюс. Дуга горит только в начале процесса. В дальнейшем после расплавления определённого количества флюса дуга гаснет, и ток проходит через расплавленный шлак.

Контактная сварка осуществляется при нагреве деталей электрическим током и их пластической деформации (сдавливании) в месте нагрева. Нагрев достигается за счёт сопротивления электрическому току свариваемых деталей в месте их контакта. Существует несколько видов контактной сварки, отличающихся формой сварного соединения, технологическими особенностями, способами подвода тока и питания электроэнергией.

Виды контактной сварки:

• стыковой контактной сваркой свариваемые части соединяют по поверхности стыкуемых торцов;

• точечной контактной сваркой соединение элементов происходит на участках, ограниченных площадью торцов электродов, подводящих ток и передающих усилие сжатия;

• рельефная контактная сварка осуществляется на отдельных участках по заранее подготовленным выступам – рельефам;

• при шовной контактной сварке соединение элементов выполняется внахлёстку вращающимися дисковыми электродами в виде непрерывного или прерывистого шва.

Электронно-лучевая сварка. Сущность процесса сварки электронным лучом состоит в использовании кинетической энергии электронов, быстро движущихся в глубоком вакууме. При бомбардировке поверхности металла электронами подавляющая часть их кинетической энергии превращается в теплоту, которая используется для расплавления металла.

Для сварки необходимо: получить свободные электроны, сконцентрировать их и сообщить им большую скорость, чтобы увеличить их энергию, которая при торможении электронов в свариваемом металле превращается в теплоту.

Электронно-лучевой сваркой сваривают тугоплавкие и редкие металлы, высокопрочные, жаропрочные и коррозионно-стойкие сплавы и стали.

Диффузионная сварка в вакууме имеет следующие преимущества: металл не доводится до расплавления, что даёт возможность получить более прочные сварные соединения и высокую точность размеров изделий; позволяет сваривать разнородные материалы: сталь с алюминием, вольфрамом, титаном, металлокерамикой, молибденом, медь с алюминием и титаном, титан с платиной и т. п.

п.

Плазменной сваркой можно сваривать как однородные, так и разнородные металлы, а также неметаллические материалы. Температура плазменной дуги, применяемой в данном виде сварки, достигает 30 000 C. Для получения плазменной дуги применяются плазмотроны с дугой прямого или косвенного действия. В плазмотронах прямого действия плазменная дуга образуется между вольфрамовым электродом и основным металлом. Сопло в таком случае электрически нейтрально и служит для сжатия и стабилизации дуги. В плазмотронах косвенного действия плазменная дуга создаётся между вольфрамовым электродом и соплом, а струя плазмы выделяется из столба дуги в виде факела. Дугу плазменного действия называют плазменной струёй. Для образования сжатой дуги вдоль её столба через канал в сопле пропускается нейтральный одноатомный (аргон, гелий) или двухатомный газ (азот, водород и другие газы и их смеси). Газ сжимает столб дуги, повышая тем самым температуру столба.

Лазерная сварка. Лазер – оптический квантовый генератор (ОПГ). Излучателем – активным элементом – в ОПГ могут быть: 1) твёрдые тела – стекло с неодимом, рубин и др.; 2) жидкости – растворы окиси неодима, красители и др.; 3) газы и газовые смеси – водород, азот, углекислый газ и др.; 4) полупроводниковые монокристаллы – арсениды галлия и индия, сплавы кадмия с селеном и серой и др. Обрабатывать можно металлы и неметаллические материалы в атмосфере, вакууме и в различных газах. При этом луч лазера свободно проникает через стекло, кварц, воздух.

Излучателем – активным элементом – в ОПГ могут быть: 1) твёрдые тела – стекло с неодимом, рубин и др.; 2) жидкости – растворы окиси неодима, красители и др.; 3) газы и газовые смеси – водород, азот, углекислый газ и др.; 4) полупроводниковые монокристаллы – арсениды галлия и индия, сплавы кадмия с селеном и серой и др. Обрабатывать можно металлы и неметаллические материалы в атмосфере, вакууме и в различных газах. При этом луч лазера свободно проникает через стекло, кварц, воздух.

Холодная сварка металлов. Сущность этого вида сварки состоит в том, что при приложении большого давления к соединяемым элементам в месте их контакта происходит пластическая деформация, способствующая возникновению межатомных сил сцепления и приводящая к образованию металлических связей. Сварка производится без применения нагрева. Холодной сваркой можно получать соединения стык, внахлёстку и втавр. Этим способом сваривают пластичные металлы: медь, алюминий и его сплавы, свинец, олово, титан.

Сварка трением выполняется в твёрдом состоянии под воздействием теплоты, возникающей при трении поверхностей

свариваемых деталей, с последующим приложением сжимающих усилий. Прочное сварное соединение образуется в результате возникновения металлических связей между контактирующими поверхностями свариваемых деталей.

Прочное сварное соединение образуется в результате возникновения металлических связей между контактирующими поверхностями свариваемых деталей.

Сварка ультразвуком. При сварке ультразвуком неразъёмное соединение металлов образуется при одновременном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий. Этот способ применяется при сварке металлов, чувствительных к нагреву, пластичных металлов, неметаллических материалов.

Сварка взрывом основана на воздействии направленных кратковременных сверхвысоких давлений энергии взрыва порядка (100…200) Х 108 Па на свариваемые детали. Сварку взрывом используют при изготовлении заготовок для проката биметалла, при плакировке поверхностей конструкционных сталей металлами и сплавами с особыми физическим и химическими свойствами, а также при сварке деталей из разнородных металлов и сплавов. основана на нагревании металла пропусканием через него токов высокой частоты с последующим сдавливанием обжимными роликами. Такая сварка может производиться с подводом тока контактами и с индукционным подводом тока.

Такая сварка может производиться с подводом тока контактами и с индукционным подводом тока.

sparkking.ru

Виды сварок

Сварочные работы по металлу – один из самых надежных способов соединения деталей и конструкций. Как технологический процесс сварка известна практически со времен, когда человек научился выплавлять металлы из руды и соединять части самородков драгоценных металлов. Если сделать краткий экскурс в историю, то виды сварки по хронологии будет размещены так:

• соединение способом промежуточного литья;

• кузнечно-горновая сварка;

• контактная (стыковая) сварка – 1856 г., лорд Кельвин;

• ручная электродуговая сварка – 1882 г., российский изобретатель Н.Бернардос;

• электрическая дуговая сварка – 1890 г., российский ученый Н. Славянов;

• сварка флюсом – 1929 г. советский ученый Д.Дульчевский;

• остальные современные способы: порошковыми материалами, электрошлаковая, контактная, плазменная, сварка под водой – почти все были изобретены и внедрены в Институте электросварки им. Е.О.Патона.

Е.О.Патона.

Самые востребованные виды сварки

Компания Азмен специализируется на предоставлении услуг по обработке металла – все виды сварки на заказ. Наша компания располагает всем необходимым современным оборудованием и специалистами самой высокой квалификации в этой области. В зависимости от требований, которые выдвигаются параметрами сварочных швов и типа материалов для соединения, мы выбираем наиболее эффективный из существующих видов сварки.

Сварка электрической дугой

Это самый распространенный способ соединения металлов и применяется в двух видах: ручной режим и на сварочных автоматах. Принцип действия основан на свойствах электрической дуги с очень высокой температурой, которая возникает при прохождении электрического тока через электроды и свариваемую поверхность вследствие существующей разности потенциалов. Электрическая дуга сильно нагревает поверхность металла и соединяет его сварочным швом. При этом образуется окалина, которую и последствии обивают, а шов шлифуют.

Заказать сварку электрической дугой Вы можете в нашей компании по доступной цене.

Сферы применения: выполнение коротких и криволинейных швов различной сложности, в труднодоступных местах, например, при изготовлении металлоконструкций и каркасов для строительства и промышленности, соединение закладных деталей, сварка трубопроводов и пр.

Газовая сварка

Выполняется с использованием обогащенной кислородной смеси в среде горючих газов (ацетилен – чаще всего, водород, метан, пропан). Этот способ больше подходит для сварки деталей из цветных металлов, тонкостенных деталей и легкоплавких марок стали, так как газовая сварка позволяет легко регулировать температуру горения, а значит, и нагрева свариваемых поверхностей.

Сферы применения: чаще всего этот тип сварки применяют в бытовых нуждах, для ремонта автомобилей, резервуаров и инженерных сетей из цветных металлов и стали толщиной до 3 мм.

Электрошлаковая сварка

По сути, это один из видов электродуговой сварки, но в процессе работы металлы соединяются в образующейся сварной ванне. Это дает более широкое поле для соединения и позволяется проваривать даже толстые заготовки и детали.

Это дает более широкое поле для соединения и позволяется проваривать даже толстые заготовки и детали.

Сфера применения: целесообразно применять для заготовок толщиной больше 40 мм. Этот способ – самый эффективный для деталей свыше 100 мм толщиной. Кстати, рекордная толщина свариваемых электрошлаковой сваркой изделий – 2600 мм.

Сварка под флюсом

Усовершенствованной разновидностью электрошлакового способа является сварка под флюсом, то есть, когда расплавление конца электрода и свариваемых поверхностей происходит под слоем гранулированного флюса, который от нагревания дугой образует газовый пузырь, в котором образуется сварной шов. По мере остывания флюс образует сварную корку, которая легко отделяется от шва. Сварка под флюсом бывает автоматической и полуавтоматической. В сравнении с обычной электродуговой сваркой этот вариант имеет намного большую производительность – в 5-10 раз, а благодаря повышенным температурам в области сваривания резко увеличивается глубина проплавления металла. Еще одним огромным плюсом можно назвать высокую экономичность – потери материалов уменьшаются на 5-15% (за счет полного отсутствия разбрызгивания), а экономия электроэнергии – до 30-40%.

Еще одним огромным плюсом можно назвать высокую экономичность – потери материалов уменьшаются на 5-15% (за счет полного отсутствия разбрызгивания), а экономия электроэнергии – до 30-40%.

Сфера применения: в виду того, что этот способ возможно выполнять только в цеховых условиях, его применяют в массовых производствах для соединения деталей с прямолинейными и кольцевыми швами большой длины на деталях с достаточной толщиной. Пример – сваривание труб большого диаметра, изготовление балок для кранов, в кораблестроении.

Контактная сварка

Еще ее называют точечной сваркой, осуществляется путем нагревания током металла до размягчения и далее под действием усилия осуществляется соединение частей точками. Скорость этого процесса очень высокая – до 600 точек в минуту.

Сфера применения. Используется для сваривания очень тонких деталей (от 0,01 мкм), а также, для листов стали толщиной не больше 20 мм. Находит применение в изготовлении электроники, авиационной промышленности и судостроении, машиностроении.

Сварка неплавящимся электродом

Суть этого способа соединения в том, что процесс сваривания осуществляется в среде инертного газа, который защищает неплавящийся электрод и металл от кислорода в воздухе. Инертный газ подается через специальное сопло, а его вид выбирается в зависимости от материала электрода:

• для вольфрамового электрода применяется аргон, гелий, или их смесь;

• для медных электродов и со вставками гафния или циркония берут азот;

• для графитовых электродов со вставками тугоплавких металлов также применяют аргон.

Сфера применения. Этим способом можно отлично соединять все виды стали, цветные металлы, а также, разнородные сплавы металлов. Неплавящимся электродом лучше всех других способов сваривать тонколистовой металл – швы практически незаметны.

Плазменная сварка

Такой способ – это проведение работ в среде ионизированного газа, а специальная методика сжатия электрической дуги в плазмотроне позволяет достигать очень высоких температур – до 30 тысяч градусов (против 5-7 тысяч в парах аргона, например). Благодаря этому происходит более глубокое проплавление металла. А шов получается очень тонкий и аккуратный.

Благодаря этому происходит более глубокое проплавление металла. А шов получается очень тонкий и аккуратный.

Сфера применения. Соединение деталей из самых различных сплавов, в том числе очень тугоплавких, в изготовлении толстостенных деталей, габаритный конструкций.

Мы предлагаем сварочные работы всех видов на заказ в Москве.

Сохранить

azmen.a-idea.ru

Основные виды сварки

Сущность сварки, виды которой могут быть различными, заключается в соединении и скреплении твердых материалов.

Классификация основных видов сварки.

Как правило, используются следующие методы сварки:

- Плавление.

- Пластическое деформирование.

В результате образуется и создается конструкция с неразъемным соединением элементов.

Читайте также:

Как выбрать электроды по алюминию.

Особенности сварки меди.

Какой способ выбрать?

При выборе метода сварки необходимо учитывать вид материала.

Выбор способа сварки зависит от следующих показателей:

- материала, из которого будет создаваться конструкция;

- параметров используемых и создаваемых деталей и самой сооружаемой конструкции;

- условий, в которых будет осуществляться вся работа.

Высокопроизводительные способы сварки отличаются тем, что конструкция и соединения, полученные в результате работы, обладают 100% прочностью.

Сегодня выделяют такие основные виды сварки, как механическая, термическая и термомеханическая, которые, в свою очередь, имеют подвиды, отличительные особенности и преимущества.

Вернуться к оглавлению

Термическая сварка

Данная категория объединяет в одну группу все разновидности сварочных способов, действие которых основывается на тепловой энергии. К данной группе можно относить следующие разновидности:

Схема ручной электродуговой сварки.

- Электродуговая сварка. Использование данного способа является довольно популярным сегодня. Суть работы заключается в том, что используется специальный разряд, который возникает между наконечником электрода и поверхностью конструкции из металла. Именно между двумя этими элементами и осуществляется прохождение электричества, способствующего соединению элементов. Как правило, выделяемая тепловая энергия тока создает электродугу, для которой и характерна высокая температура. Именно высокий коэффициент температурного режима способствует расплавлению основной поверхности металла, на которой проводятся все работы, которые в дальнейшем приводят к созданию и формированию специальной сварочной ванны.

После того как жидкость и металл остывают, наступает процесс кристаллизации, который и приводит к застыванию соединяемых частей конструкции. Классификация видов сварки с помощью электродуги выделяет следующие перспективные разновидности: дуговая ручная (MMA), с применением неплавящегося электрода в среде инертного газа марки TIG, с плавящимся электродом MAG, а также под флюсом.

После того как жидкость и металл остывают, наступает процесс кристаллизации, который и приводит к застыванию соединяемых частей конструкции. Классификация видов сварки с помощью электродуги выделяет следующие перспективные разновидности: дуговая ручная (MMA), с применением неплавящегося электрода в среде инертного газа марки TIG, с плавящимся электродом MAG, а также под флюсом. - Применение плазменного способа сварки. Действие этой категории сварочных аппаратов основывается на использовании и применении сжатой струи плазмы, оказывающей на поверхность металла газодинамическую и тепловую энергию. Что касается данного типа сварки, как утверждают специалисты, его принято считать универсальным, так как можно осуществлять самые разнообразные виды работ. Это может быть сварка, резка, наплавка, напыление. Среди всех достоинств, которыми обладает данный механизированный способ, одним из главных является тонкий и аккуратный сварочный шов, который тоже характеризуется глубоким проплавлением.

Вот почему именно плазменный способ является незаменимым при работе с соединением тонкостенных конструкций, мелкими деталями и механизмами. Как правило, он может использоваться на промышленных объектах и строительных площадках. У плазменного типа соединения также имеется некоторая классификация способов сварки: лазерная, работающая на основе лазерного луча; электронно-лучевая, основана на механизме электронно-лучевой пушки; способ с элементами закладных нагревателей; контактная стыковая.

Вот почему именно плазменный способ является незаменимым при работе с соединением тонкостенных конструкций, мелкими деталями и механизмами. Как правило, он может использоваться на промышленных объектах и строительных площадках. У плазменного типа соединения также имеется некоторая классификация способов сварки: лазерная, работающая на основе лазерного луча; электронно-лучевая, основана на механизме электронно-лучевой пушки; способ с элементами закладных нагревателей; контактная стыковая. - Использование газоплазменного способа сварки. Действие данного способа основано на использовании газового факела. Для усиления конструкции и создаваемого шва рекомендуется дополнительно использовать специальный присадочный материал. Газоплазменное устройство считается универсальным аппаратом, так как используется для всех видов работ. Преимущество, которым обладает этот вид сварки, заключается в том, что самостоятельно можно регулировать нагрев материала. Это является достаточно удобным при работе с разными металлическими поверхностями.

Но есть и недостаток, который заключается в том, что для работ в автоматизированной промышленности он абсолютно не годится, так как обладает низким коэффициентом производительности.

Но есть и недостаток, который заключается в том, что для работ в автоматизированной промышленности он абсолютно не годится, так как обладает низким коэффициентом производительности.

Вернуться к оглавлению

Механизированная сварка

Принцип работы контактной сварки.

Действие сварочных аппаратов этого класса основывается на тепловой энергии и давлении. К данной группе следует отнести такие разновидности, как контактная и диффузионная, точечная, стыковая и рельефная сварка, для каждой из которых характерны свои особенности и преимущества в работе.

Контактная сварка – это механизированный способ, в результате которого осуществляется нагрев с использованием электричества, одновременно с ним происходит пластическая деформация. Именно она обладает достаточно сильным и мощным коэффициентом сжимания. Основными достоинствами контактного соединения металлов являются следующие показатели и технические характеристики:

- высокий показатель производительности сварочных работ;

- высокое качество работы;

- 100% гарантия надежности и безопасности;

- экологически чистая работа, не связанная с загрязнением и выделением отравляющих веществ, которые могут нанести вред здоровью и окружающей среде.

Схема установки для диффузной сварки.

Диффузионная сварка – это механизм, работа которого основывается на соединении деталей и элементов конструкции путем процесса сдавливания, а также нагреве в вакууме без применения специального расплавления. В результате создаваемой деформации происходит образование монолитного сварного соединения. Как правило, такой вид активно применяется при работе с поверхностями из алюминия, стали и титана.

Точечная сварка – это самый простой способ сварки, механизм которой осуществляется за счет использования и применения в работе малогабаритных клещей или же точечного аппарата. Суть работы состоит в том, что две детали конструкции закрепляются между электродами, где проходит создаваемый электрический ток, приводящий к нагреву металлической поверхности. В данной группе специалисты выделяют сварку одностороннюю, с расположением электродов на одной поверхности, и двухстороннюю, при которой электроды распределены по двум сторонам.

Особенностью точечного типа соединения является то, что создается высокий коэффициент работы, с дальнейшей автоматизацией. Но есть и свой недостаток, который заключается в том, что все сварочные работы осуществляются только методом нахлестного соединения.

Но есть и свой недостаток, который заключается в том, что все сварочные работы осуществляются только методом нахлестного соединения.

Если рассмотреть область применения точечной сварки, то такая модель активно используется в автомобильной отрасли, так как все конвейеры по выпуску и производству авто основаны на принципе работы точечной сварки. Кроме того, аппарат применяется в автосервисах, гаражах, СТО.

Вернуться к оглавлению

Механическая сварка

Схема ультразвуковой сварки.

Стоит отметить, что принцип работы сварочных аппаратов этой категории заключается на использовании необходимого коэффициента давления совместно с выделяемой механической энергией. Классификация сварки механическим способом выделяет следующие методы:

- При помощи взрыва, является и характеризуется по всем своим техническим описаниям и свойствам как уникальная, что связано с тем, что в результате работы создается прочный участок сплошного соединения нескольких разновидностей металлов или же сплавов.

Плюсом и достоинством является то, что такие соединения могут создаваться как на маленьких, так и на крупных участках, при этом толщина и диаметр будут равняться от 0,1 до 30 мм. Именно используя данный способ, можно проводить работы с плоскими поверхностями и цилиндрическими.

Плюсом и достоинством является то, что такие соединения могут создаваться как на маленьких, так и на крупных участках, при этом толщина и диаметр будут равняться от 0,1 до 30 мм. Именно используя данный способ, можно проводить работы с плоскими поверхностями и цилиндрическими. - Ультразвуковая – представляет собой механизм и аппарат, которые используются только для работ с полимерными листовыми изделиями. Принцип работы состоит в применении ультразвуковых колебаний.

Прежде чем определиться с выбором сварочного аппарата, необходимо в первую очередь точно знать, для каких работ он будет использоваться, чтобы действительно выбрать именно ту вещь, которая вам подойдет.

Почему именно сварка, а не какой-нибудь другой аппарат? Именно она обладает следующими, очень важными свойствами:

- Экономия поверхности металла на 30%.

- Легко подвергается автоматизации.

- 100% надежность и безопасность создаваемой конструкции.

- Качество и высокая плотность герметичности сварочного шва.

- Экономия времени, денег и сил.

В том случае, если вы не можете определиться с выбором сварочного аппарата, следует проконсультироваться с опытным специалистом, который поможет в решении данной проблемы и в том, какие методы сварки использовать.

Информация о методе виды контактной сварки

Контактная сварка является методом сварки, при которой соединение получается с использованием тепловой энергии и давления. Для получения тепла через свариваемый материал пропускают электрический ток. Одновременно с этим зона соединения подвергается сжимающему усилию для пластической деформации. После этого изделие охлаждается, а в месте контакта образуется прочное неразъемное соединение. Соответственно при определении, к какому виду относится контактная сварка, данную сварку относят к термомеханическому классу.

Контактная сварка в последнее время получила широкое распространение благодаря универсальности. Она позволяет работать с различными материалами по составу и толщине. Особое распространение виды контактной сварки получили в сфере производства однотипных массовых изделий. Основные виды сварки контактных соединений, а также советы по ее выполнению приведены в статье.

Она позволяет работать с различными материалами по составу и толщине. Особое распространение виды контактной сварки получили в сфере производства однотипных массовых изделий. Основные виды сварки контактных соединений, а также советы по ее выполнению приведены в статье.

Типы сварки отличаются по форме выполнения соединений. В основном применяются четыре вида сварки контактным способом:

- точечная с получением соединений в одной или нескольких заданных точках,

- рельефная с получением соединений в точках по заранее подготовленным рельефным выступам,

- шовная с получением швов из ряда точек, перекрывающих или не перекрывающих друг друга,

- стыковая с соединением по всей плоскости касания деталей.

Точечная проводится с помощью специальных электродов. Они могут иметь различную форму и размер, на прямую влияющих на форму и размер получаемого соединения. Помимо этого, прочность и размер соединений зависит от состояния поверхности деталей, силой и временем протекания тока через точку соединения и величины сжимающего усилия. Современное оборудование обеспечивает высокую скорость точечной сварки. Точечная варка позволяет эффективно соединять даже очень тонкие детали до 0,02мкм и при этом отлично подходит для сварки более толстых стальных конструкций. Итоговая толщина соединяемых деталей может достигать 20мм. Точечная сварка широко используется при производстве электроники, приборов, оборудования, автомобилей, машин, судов, самолетов и многих других отраслях.

Помимо этого, прочность и размер соединений зависит от состояния поверхности деталей, силой и временем протекания тока через точку соединения и величины сжимающего усилия. Современное оборудование обеспечивает высокую скорость точечной сварки. Точечная варка позволяет эффективно соединять даже очень тонкие детали до 0,02мкм и при этом отлично подходит для сварки более толстых стальных конструкций. Итоговая толщина соединяемых деталей может достигать 20мм. Точечная сварка широко используется при производстве электроники, приборов, оборудования, автомобилей, машин, судов, самолетов и многих других отраслях.

Рельефная сварка по схеме схожа с точечной. Отличие заключается в предварительном создании рельефных выступов в процессе

штамповки изделия. Соответственно контакт определяется формой выступов, а не видом электродов. Выступы могут выполняться только на одном или на обоих соединяемых изделиях. Такая сварка применяется, например, для крепления проволоки к тонким элементам, разных деталей к листовым элементам, соединения крепежных элементов в автомобилестроении, радиоэлектронике.

Шовная сварка позволяет получить соединение в виде герметичных или негерметичных швов. Герметичные швы представляют собой выполнение сварки точками, перекрывающими друг друга. Негерметичные швы представляют собой ряд точек, не перекрывающих друг друга и похожих на соединения, выполняемые точечной сваркой. Но в отличие от точечной шовная сварка выполняется на станках со специальными роликовыми электродами. Они плотно сжимают детали, сваривают их в заданных точках, прокатываясь по ним. Швами можно эффективно соединить тонкие листы толщиной до 3мм. Поэтому такая сварка подходит для производства емкостей и труб из листов металла, например, в автомобилестроении, электротехнике, радиоэлектронике.

Стыковая сварка предполагает получение соединения по всей плоскости касания деталей за счет их оплавления с последующим соединением под давлением. По сути такой метод относится к видам контактной сварки и сварки давлением. Стыковая сварка подходит для соединения проволоки, стержней и труб различной толщины в железнодорожной отрасли, строительстве, судостроении, при производстве инструментов. Площадь сечения деталей, соединяемых стыковой сваркой, может достигать 0,1кв.м.

Площадь сечения деталей, соединяемых стыковой сваркой, может достигать 0,1кв.м.

Контактные методы соединения применяются только для сварки и не подходят для наплавки.

Виды сварки контактных соединений: технология и процессыВажным этапом является подготовка поверхности. Перед проведением сварки нужно тщательно промыть и высушить плоскость, обезжирить и пассивировать ее, удалить с нее оксидные и другие пленки. Схема подготовки зависит от вида материала и метода соединения. Обработка поверхности выполняется для обеспечения ровных поверхностей и минимального сопротивления между электродом и поверхностью.

Контактная сварка выполняется специализированными машинами, состоящими из электрической и механической части. Электрическая предназначена для нагрева, а механическая сдавливает детали по местам соединения. Дополнительно машины контактной сварки могут иметь элементы для обработки поверхностей перед сваркой, а также систему охлаждения.

Различные типы сварочных процессов

Быстрая навигация

MIG – Дуговая сварка металлическим электродом в среде защитного газа (GMAW)

TIG – Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

Дуговая сварка флюсовой проволокой (FCAW)

Сварка энергетическим лучом (EBW) )

Сварка атомным водородом (AHW)

Дуговая сварка вольфрамовым электродом в газовой среде

Дуговая плазменная сварка

Сварка — захватывающий и полезный метод для энтузиастов и профессионалов. Используя пару инструментов и различные типы металлов, сварщики могут преобразовать любую деталь в любую форму и дизайн, которые они хотят, и все это с летящими искрами в процессе. Однако, чтобы овладеть искусством сварки, вам необходимо начать с основ и знать о различных типах сварочных процессов.

Более 30 различных

существуют виды сварки, и они варьируются от простой газокислородной до высокотехнологичной. такие процессы, как лазерная сварка. Однако используются только четыре типа сварки.

обычно это MIG, TIG, электродуговая сварка и дуговая сварка с флюсовой сердцевиной. Каждый из

у них есть свои преимущества и недостатки, и вам нужно иметь

надлежащая подготовка к их выполнению.

такие процессы, как лазерная сварка. Однако используются только четыре типа сварки.

обычно это MIG, TIG, электродуговая сварка и дуговая сварка с флюсовой сердцевиной. Каждый из

у них есть свои преимущества и недостатки, и вам нужно иметь

надлежащая подготовка к их выполнению.

MIG — дуговая сварка металлическим электродом в среде защитного газа (GMAW)

Источник изображения

В этом процессе сварки используется электрод, непрерывно подаваемый через сварочный пистолет, и оператор должен нажмите курок, чтобы пропустить расходуемый электрод. Между основного материала и электрода образуется электрическая дуга, которая нагревает материал пока не достигнет температуры плавления, позволяющей соединить его с еще один.

Для этого типа сварки вам нужен внешний защитный газ, и некоторые из наиболее часто используемых газов для этой цели: нержавеющая сталь, углеродистая сталь, магний, медь, никель, алюминий и кремниевая бронза. Некоторые типичные области применения сварки MIG

Основные преимущества

Выбор метода сварки MIG включает в себя сокращение отходов благодаря

более высокая эффективность электрода, минимальная необходимая очистка сварного шва, меньший нагрев

входы и снижение сварочного дыма. К тому же это самая простая сварка

техника для изучения, что делает ее подходящей для начинающих и энтузиастов DIY.

К тому же это самая простая сварка

техника для изучения, что делает ее подходящей для начинающих и энтузиастов DIY.

К недостаткам можно отнести потребность во внешнем защитном газе, достаточно высокую стоимость лучших сварочных аппаратов и другого необходимого оборудования, ограниченность положений, в которых можно производить сварку, т. к. нельзя использовать данную технику для вертикальной или потолочной сварки и невозможность сварки толстых материалов. Более того, для того, чтобы можно было успешно использовать этот метод сварки, все материалы должны быть очищены от грязи и ржавчины.

Сварка МИГ очень

обычно используется в автомобильной промышленности, например, при замене каталитического нейтрализатора или полного выхлопа, в основном потому, что он может обеспечить прочный сварной шов, способный выдерживать большие нагрузки. Ремонт автомобилей часто требует универсальности и прочности, и этот тип сварки лучше всего подходит для этой цели. Другие распространенные области применения включают брендинг, робототехнику, строительство и морскую промышленность.

Что касается МИГа сварки, вы должны быть уверены, что вы правильно отрегулировали параметры мощности в для того, чтобы толщина материала. Скорость сварки также фактор, влияющий на периоды и проплавление сварного шва. Путем уменьшения скорость перемещения мыслей, вы сможете увеличить проникновение. различные калькуляторы доступны, если вы хотите чтобы сравнить различные настройки, необходимые для мощности сварки для конкретный проект.

Связанные: Cool Welding Projects

TIG – дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

Источник изображения

Также известен как Heliarc

сварка, TIG — это процесс сварки, в котором используется вольфрамовый электрод, не

расходный материал, чтобы учесть основной металл и создать расплавленную лужу для с помощью

этот метод, вы можете создать без присадочного металла или автогенного сварного шва, чтобы

расплавить два куска металла вместе. Вы также можете добавить внешний наполнительный стержень в

расплавленной луже, чтобы иметь возможность создать сварной шов и увеличить

механические свойства металла.

Как и в случае Для сварки MIG вам потребуется внешний источник газа и некоторые это аргон и смеси аргона с гелием. Некоторые из наиболее типичных применений TIG сварка включает системы трубопроводов, аэрокосмическую сварку, а также мотоциклы или велосипеды.

Основными преимуществами использования этой техники сварки как любителями, так и профессионалами являются возможность сваривать очень тонкие материалы, высококачественная очистка сварных швов и высокоэстетичные сварные швы. Кроме того, с помощью этой технологии вы можете сваривать широкий спектр сплавов и получать сварные швы без разбрызгивания, поэтому вам не нужно беспокоиться о мусоре.

С другой стороны, к недостаткам сварки TIG относятся высокая стоимость оборудования и низкая скорость наплавки. Кроме того, вам понадобится внешний защитный газ и достаточно высокая квалификация оператора, чтобы получить желаемые результаты.

Сварка ВИГ обычно

считается самым популярным методом сварки, используемым в настоящее время, и причина

за этим стоит тот факт, что он предлагает чистый сварной шов и высокую степень чистоты

что практически невозможно получить при других методах сварки. Метод

чаще всего используется для сварки нержавеющей стали, хотя это также

подходящий выбор для других металлов, таких как алюминий, магний, медь и

никель.

Метод

чаще всего используется для сварки нержавеющей стали, хотя это также

подходящий выбор для других металлов, таких как алюминий, магний, медь и

никель.

Некоторые из отраслей, в которых сварка TIG используется на регулярной основе, включают отрасли, в которых преобладают цветные металлы. Это означает, что этот метод подходит для изготовления труб, автомобилей, велосипедов, а также для ремонта и обслуживания различных видов инструментов из магния, алюминия и нержавеющей стали. Ознакомьтесь с нашими обзорами лучших сварочных аппаратов TIG здесь.

Электродуговая сварка в защитном металле (SMAW)

Источник изображения

Дуговая сварка защищенным металлом, обычно называемая дуговой сваркой, представляет собой процесс, в котором используется электрод для передачи электрического тока, чтобы получить большую часть металла сварного шва. Электрод, используемый для этого метода, состоит из сердечника провода, который кодируется притоком, и электрическая дуга создается, когда кончик электрода, который является обрабатываемой деталью, вытягивается, оставаясь при этом в тесном контакте, чтобы создать температуру около 6500 °. Ф.

Ф.

Расплавленный металл защищены от нитратов и оксидов в атмосфере во время этого процесса, что означает, что этот процесс подходит для сварки трубопроводов, строительства, ремонт тяжелого оборудования и монтаж металлоконструкций.

Основные преимущества Использование метода дуговой сварки в защитном металле включает низкую стоимость необходимое оборудование, а также его портативность. Нет необходимости в защитным газом, как при сварке TIG или MIG, что означает, что вы можете используйте эту технику на улице даже во время ветра или дождя. Более того, эта техника также работает с грязными и ржавыми металлами, так что это подходящая альтернатива для тех, проекты, в которых вы просто не можете использовать методы TIG или MIG.

С другой стороны,

К недостаткам метода дуговой сварки защищенным металлом относятся более низкие расходные материалы.

эффективность, так как при сварке таким способом образуется довольно много отходов, и

требуется высокая квалификация оператора. На самом деле это займет у вас немного

дольше, чем другие методы, чтобы овладеть требуемыми навыками, с учетом

тот факт, что этот метод также довольно сложно использовать на тонких материалах.

На самом деле это займет у вас немного

дольше, чем другие методы, чтобы овладеть требуемыми навыками, с учетом

тот факт, что этот метод также довольно сложно использовать на тонких материалах.

Этот метод обычно считается устаревшим по сравнению с методами омоложения MIG главным образом потому, что это прежде всего ручная техника сварки. Однако процесс иногда необходимо, потому что не всегда возможно использовать сварку TIG или MIG из-за положение, тип материала и навыки.

Этот вид сварки предлагает очень недорогое решение, не требующее большого количества дорогостоящего оборудования. В результате качество окончательного сварного шва может быть не самым лучшим, в основном потому что этот метод может позволить неглубокое проникновение, пористость, растрескивание, и уязвимость к суровой погоде.

Дуговая сварка порошковой проволокой (FCAW)

Источник изображения трубчатая проволока, заполненная флюсом. Вы можете выбрать один из двух типов проволоки с флюсовым сердечником, которые являются социальными и будут экранировать провода. провода Social Good — хорошее решение для использования вне помещений, так как они работают даже в ветреную погоду. С другой стороны, двойная защита использует внешний защитный газ и флюс для защиты современной сварочной ванны.

провода Social Good — хорошее решение для использования вне помещений, так как они работают даже в ветреную погоду. С другой стороны, двойная защита использует внешний защитный газ и флюс для защиты современной сварочной ванны.

Основными преимуществами этой технологии являются более высокая эффективность электрода, что создает меньше отходов, чем при других методах сварки, а также меньшее количество ударов. При дуговой сварке порошковой проволокой нет необходимости во внешнем защитном газе, и вы получаете меньше сварочного дыма независимо от металла, используемого для сварки. это также довольно чистый тип сварки, так как вам не нужно иметь дело с большим количеством мусора.

Что касается недостатки этого метода сварки, некоторые из наиболее распространенных из них включают образование большого количества дыма и высокая стоимость оборудования. Этот метод сварки не рекомендуется для тонких материалов и может привести к образованию шлака.

Технику дуговой сварки с флюсовой проволокой очень легко освоить, и многие профессионалы предпочитают ее, потому что она очень недорогая. Несмотря на то, что есть несколько ограничений, когда дело доходит до применения этого метода, и результаты могут быть не такими эстетичными, как результаты, полученные с помощью других методов китобойного промысла, этот метод остается популярным из-за простоты использования. Прочтите наши обзоры лучшие сварщики с флюсовым сердечником здесь.

Несмотря на то, что есть несколько ограничений, когда дело доходит до применения этого метода, и результаты могут быть не такими эстетичными, как результаты, полученные с помощью других методов китобойного промысла, этот метод остается популярным из-за простоты использования. Прочтите наши обзоры лучшие сварщики с флюсовым сердечником здесь.

Электронно-лучевая сварка (ЭЛС)

Этот тип сварки

включает в себя стрельбу лучом высокоскоростных электронов по материалам, которые требуют

сварка. Этот метод преобразует энергию электронов в слои в

чтобы расплавить сварочные материалы, которые затем могут сливаться и сплавляться вместе. Этот

Тип сварки используется во многих отраслях промышленности, начиная от

полностью автоматизированное производство автомобильных деталей для дорогостоящих авиационных двигателей

промышленность. Некоторые примеры изделий, созданных с помощью электронно-лучевой сварки

включают аэрокосмические компоненты, узлы трансмиссии и биметаллические пильные полотна.

Потому что это Электронно-лучевая сварка в вакууме является идеальным выбором для герметизации электрические компоненты и предварительно вакуумированные корпуса. Эта техника позволяет соединить из разнородных металлов, например, с разной теплопроводностью и точки плавления, чего обычно трудно достичь с другими методы сварки. Это также хорошая техника для тех, кто хочет сварить толстый материал к тонкому материалу.

Сварка атомным водородом (AHW)

Этот метод сварки был в значительной степени заменен методами дуговой сварки металлическим газом, но он все еще используется для определенных целей, таких как сварка вольфрама. Этот материал обладает высокой термостойкостью, и, используя эту технику, вы можете сваривать его таким образом, чтобы не повредить металл, но при этом создать прочный сварной шов. Как и во всех сварочных работах, крайне важно носить перчатки сварщика для защиты и безопасности.

Метод был изобретен

Ирвингом Ленгмюром после того, как он открыл атомарный водород. Это включает в себя

помещение двух металлических вольфрамовых электродов в атмосферу водорода для

разбить водород на молекулы и соединить их во взрыве тепла

температура может доходить до 3000 градусов по Цельсию.

Это включает в себя

помещение двух металлических вольфрамовых электродов в атмосферу водорода для

разбить водород на молекулы и соединить их во взрыве тепла

температура может доходить до 3000 градусов по Цельсию.

Газовая вольфрамовая дуговая сварка

Это один из самых сложных видов сварки, а также самый трудоемкий, поскольку он требует большой концентрации внимания и навыков в основном из-за небольшой области между сваркой. пламени в материале, который вы собираетесь сваривать. Для этого метода свариваются небольшие полоски металла, чтобы получить чрезвычайно прочный шов, который прослужит долгие годы. Этот метод сварки был выпущен в 1941 году и с тех пор мало изменился. Он до сих пор используется производителями велосипедов и самолетов, как военных, так и коммерческих.

Плазменно-дуговая сварка

источник

Аналогичный процесс

По сравнению с газовой вольфрамовой дуговой сваркой первоначально была разработана плазменная дуговая сварка. в 1954 году, и он использует электрический ток, который проходит через очень маленькую

сопло, которое проходит через защитные газы, чтобы обеспечить экстремальное

точность при сварке небольших участков. Этот метод подходит для

использовать, когда речь идет о нагреве металла очень экстремальных температур, что приводит к

более глубокие и прочные швы. Этот метод сварки часто используется в самолетах.

обрабатывающей промышленности, и очень редко он может быть полезен для DIY и

сварщики-энтузиасты.

в 1954 году, и он использует электрический ток, который проходит через очень маленькую

сопло, которое проходит через защитные газы, чтобы обеспечить экстремальное

точность при сварке небольших участков. Этот метод подходит для

использовать, когда речь идет о нагреве металла очень экстремальных температур, что приводит к

более глубокие и прочные швы. Этот метод сварки часто используется в самолетах.

обрабатывающей промышленности, и очень редко он может быть полезен для DIY и

сварщики-энтузиасты.

Чтобы узнать больше о плазменных резаках и о том, как их выбрать, прочитайте наши обзоры плазменных резаков здесь.

Различные виды дуговой сварки

Современные сварщики представляют собой требовательную группу в современной культуре. Различные фабрики и рабочие места требуют помощи сварщиков для сборки, ремонта и ремонта различных типов машин и выполнения проектов по изготовлению металлоконструкций.

Процесс сварки не так легко обучить и

требует много знаний и тяжелой ежедневной работы.

Дуговая сварка — это сложный навык для многих, но может быть невероятно полезным, если его изучить.

Эта статья научит вас основам дуговой сварки, ее преимуществам и недостаткам, а также различным существующим типам.

Пропустить вперед

- Что такое дуговая сварка?

- Другие типы сварочных процессов

- Газокислородная сварка

- Сварка сопротивлением

- Сварка в твердом теле

- Электронно-лучевая сварка

- Лазерная сварка

- Электрошлаковая сварка

- 8 типов дуговой сварки

- Дуговая сварка углеродом

- Дуговая сварка порошковой проволокой (FCAW)

- Газовая дуговая сварка металлическим электродом (GMAW) / MIG

- Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) / TIG

- Плазменно-дуговая сварка

- Дуговая сварка защитным металлом (SMAW)

- Дуговая сварка под флюсом

- Атомно-водородная сварка

- Преимущества и недостатки дуговой сварки

- Преимущества

- Недостатки

Что такое дуговая сварка?

Общее определение сварки включает в себя сплавление двух отдельных частей под действием тепла, давления или совместного усилия между ними.

Дуговая сварка следует аналогичному процессу, но использует электричество для выработки тепла.

Электрическая дуга образуется между основным металлом и стержнем электрода или проводом через надежный источник питания.

При этом типе сварки источником питания может быть постоянный или переменный ток, в зависимости от выбранного вами стиля.

Постоянный ток направляет электричество в одном направлении. Магнитные поля имеют время для формирования и обеспечивают постоянный поток электрических токов.

Переменный ток может переносить электричество в нескольких направлениях. Он может переносить электрические токи на большие расстояния, но не имеет постоянного потока, как постоянный ток.

Это все очень краткое объяснение того, как работает дуговая сварка. Подробности мы узнаем в другом посте.

Другие типы сварочных процессов

Процесс сварки может различаться в зависимости от используемого оборудования, техники и материалов.

Дуговая сварка является лишь одним из многих сварочных процессов, существующих в промышленности.

Прежде чем мы перейдем к различным типам дуговой сварки, остановимся на некоторых других сварочных процессах, наиболее часто используемых сегодня.

Газокислородная сварка

Этот тип сварки основан на комбинированной силе кислорода и ацетилена для создания горячего пламени.