Развертывание и зенкерование: что это такое, технология цекования отверстий, снятие припуска, зенкование и развертывание на токарных станках по металлу

alexxlab | 17.05.2023 | 0 | Разное

что это такое, технология цекования отверстий, снятие припуска, зенкование и развертывание на токарных станках по металлу

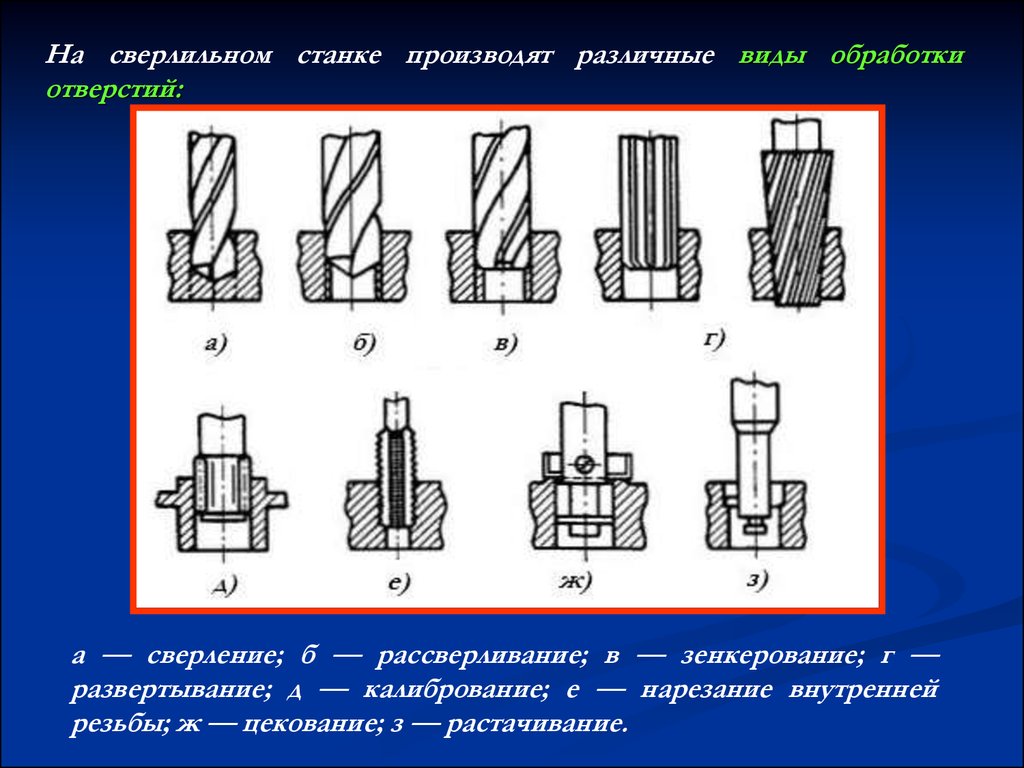

Важнейших показателем качества обработки отверстий – точности и чистоты – невозможно достичь путем сверления, даже если выполнять операцию в несколько заходов, постепенно приближаясь к заданному размеру отверстия. В целях максимального повышения качества поверхности обрабатываемых отверстий последовательно прибегают к использованию более точных операций:

- зенкерованию;

- цекованию;

- зенкованию;

- развертыванию.

Зенкерование

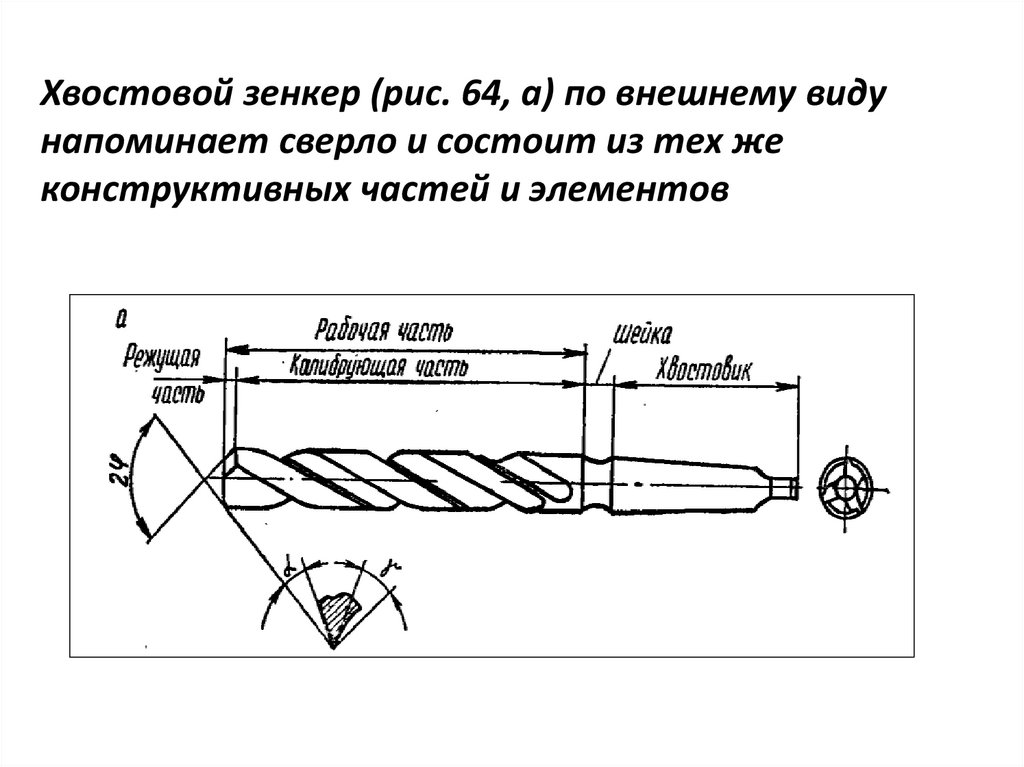

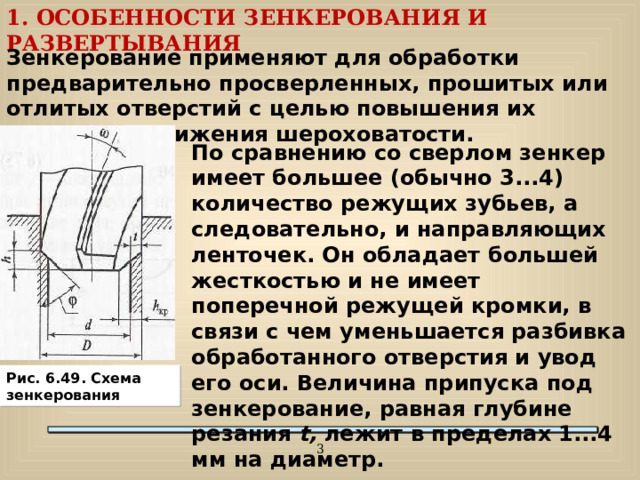

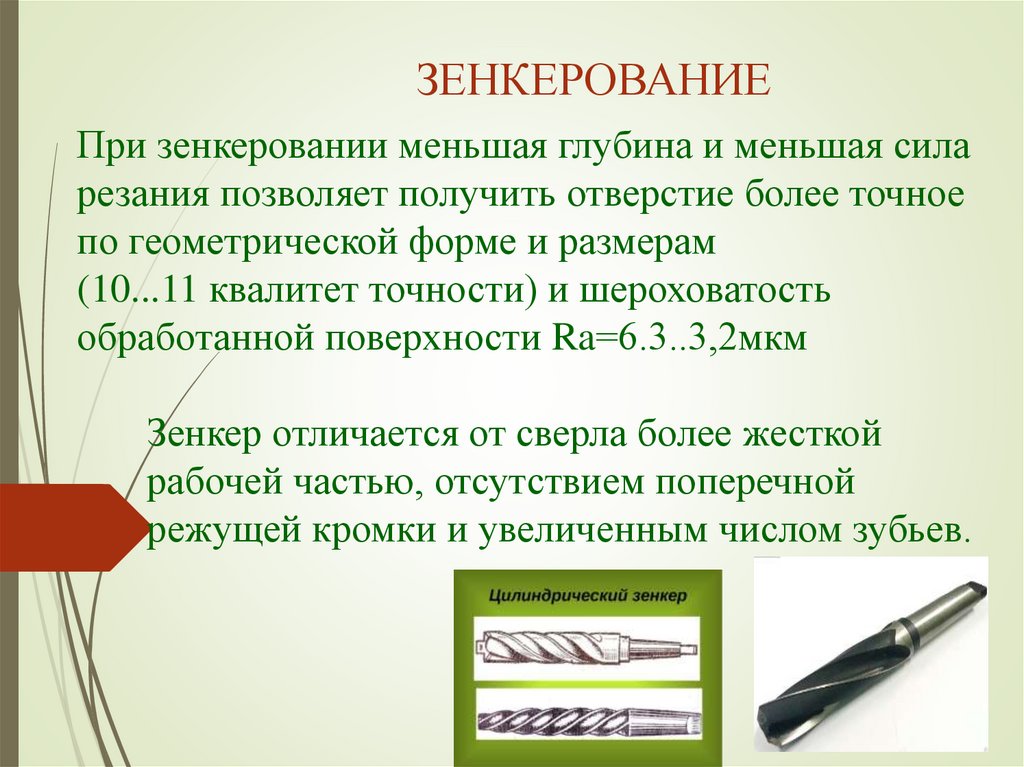

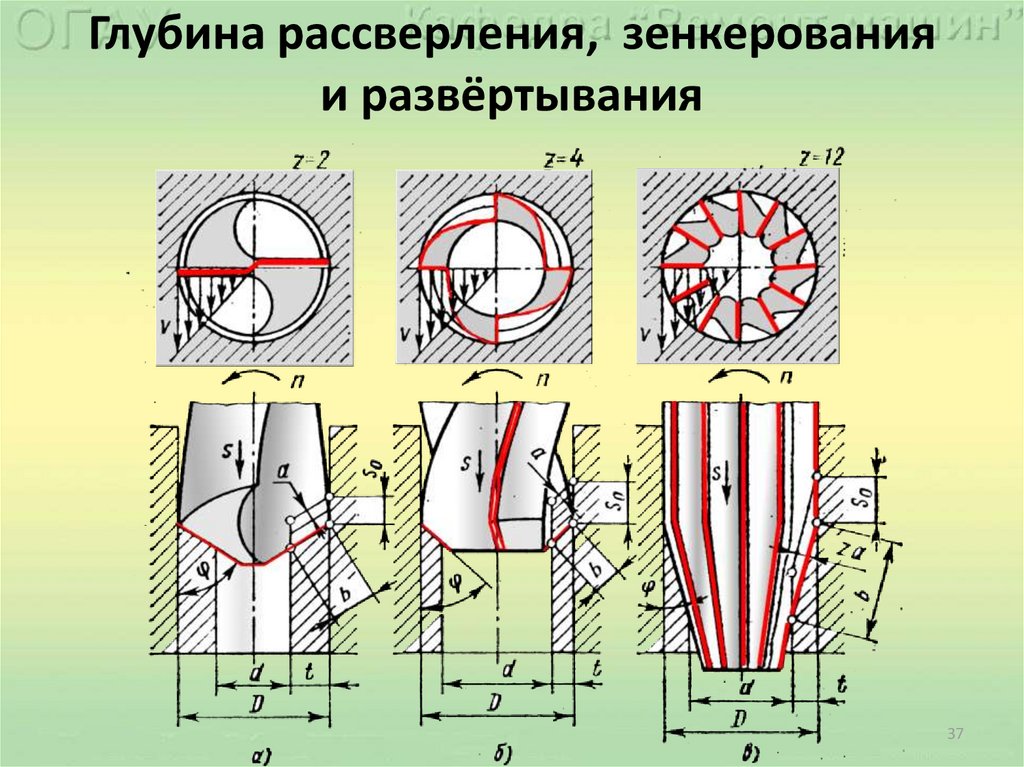

В режущей части зенкера расположены три-четыре режущие кромки (в отличие от сверла с двумя режущими кромками), которые, воздействуя на обрабатываемую поверхность, способны обеспечить заданные размеры, выравнивая форму и снимая другие погрешности после сверления.

Точность обработки зенкерованием (до 9-го и 10-го квалитетов точности при Rz 40-10 мкм) достигается за счет:

- жесткости инструмента, в рабочей части которого отсутствуют глубокие перемычки;

- малых припусков на обработку и, соответственно, сравнительно небольших усилий в процессе резания.

Цекование

Для точного зенкерования торцовых поверхностей применяются цековки (зенкеры-подрезки с торцевыми зубьями и направляющей цапфой), а операция получила название цекования. Цековки – эффективный инструмент, используя который можно легко и с достаточной точностью избавиться от всего лишнего, образующегося на поверхности деталей в процессе литья, сварки и пр. – бобышек, приливов, сварочных швов.

Зенкование

Для точной обработки (зенкования) просверленных глухих отверстий и углублений под головки крепежных деталей применяется еще один вид зенкеров – зенковки. Зенковки могут быть цилиндрическими или коническими, в соответствии с заданными поверхностями.

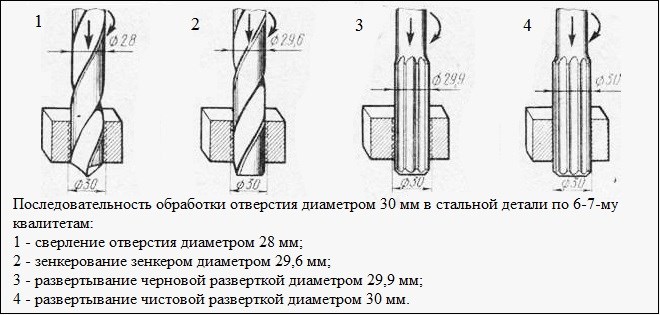

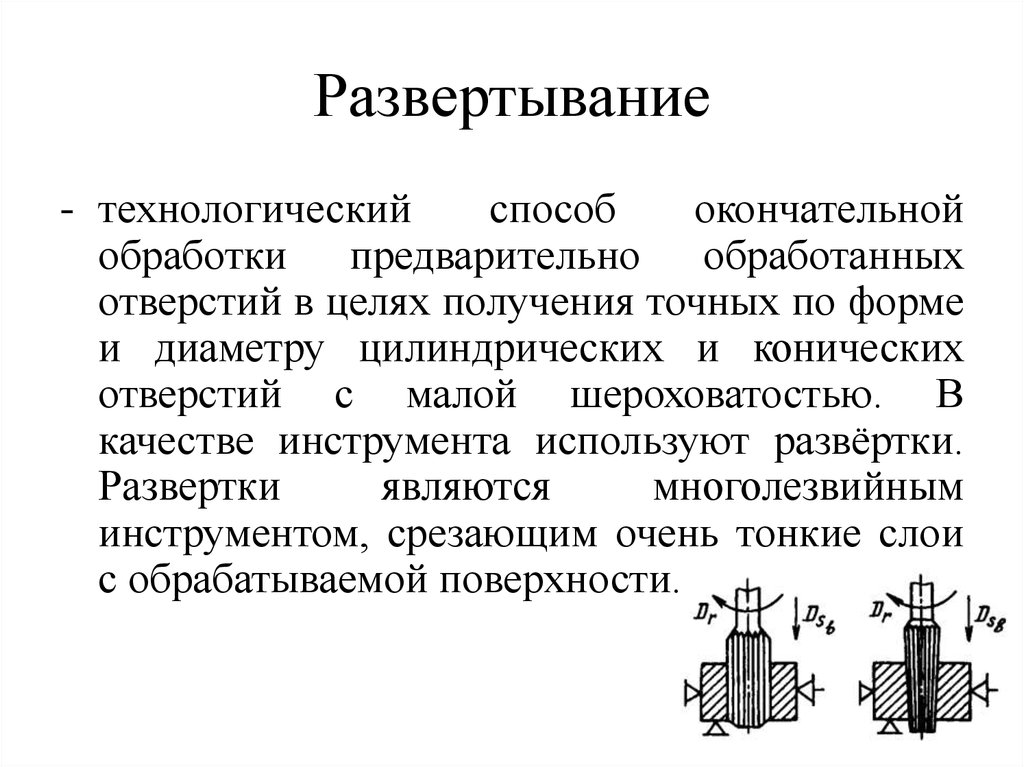

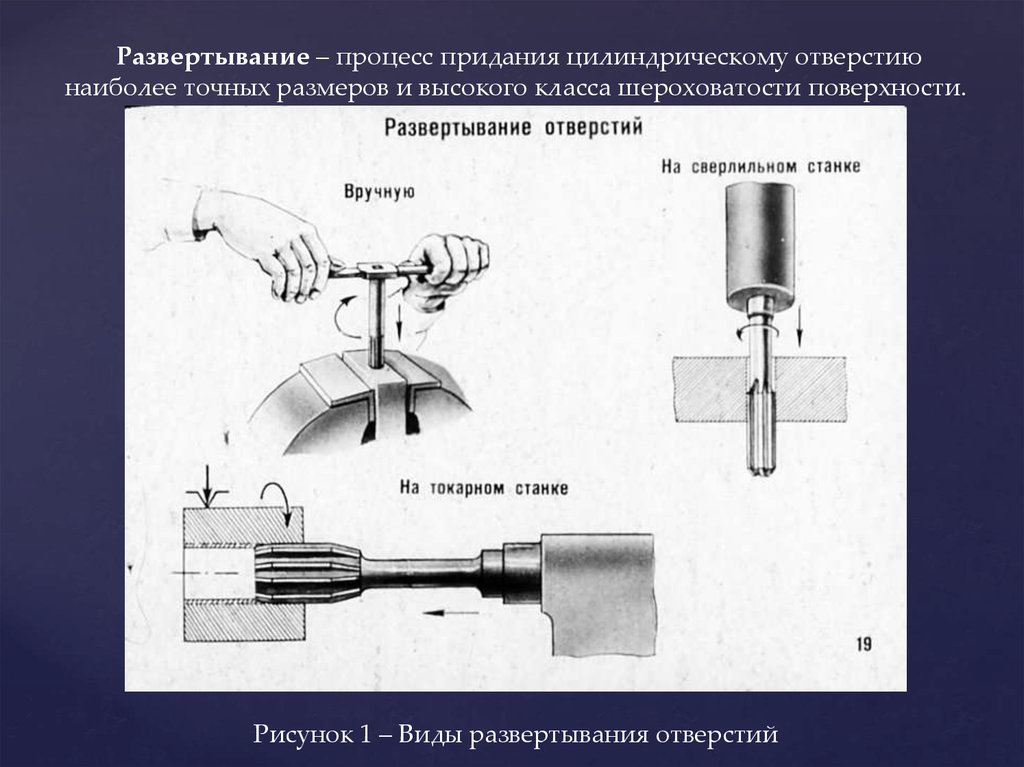

Развертывание Завершающей операцией, обеспечивающей заданное качество и точность (7-8 квалитеты) обработки отверстий, является развертывание.

Режущий инструмент – развертка. Учитывая, что развертка предназначена для тонкой отделки поверхности, ее диаметр принимается увеличенным, по сравнению с диаметром зенкера, на толщину срезаемого припуска. Многочисленными зубьями этого особо точного инструмента срезаются самые минимальные припуски.

Режущий инструмент – развертка. Учитывая, что развертка предназначена для тонкой отделки поверхности, ее диаметр принимается увеличенным, по сравнению с диаметром зенкера, на толщину срезаемого припуска. Многочисленными зубьями этого особо точного инструмента срезаются самые минимальные припуски.

В ходе процесса развертывания наблюдается превышение диаметра обрабатываемого отверстия над диаметром инструмента. Чтобы уменьшить разбег размеров, для установки инструмента применяют самоустанавливающиеся патроны.

Операции развертывания подразделяются на:

- черновые, при котором срезаются припуски 250-500 мкм;

- чистовые, рассчитанные на снятие припусков размером 50-15 мкм.

Сверление, зенкерование, развертывание

Содержание страницы

- 1. Сверление и рассверливание

- 2. Технология и приемы сверления

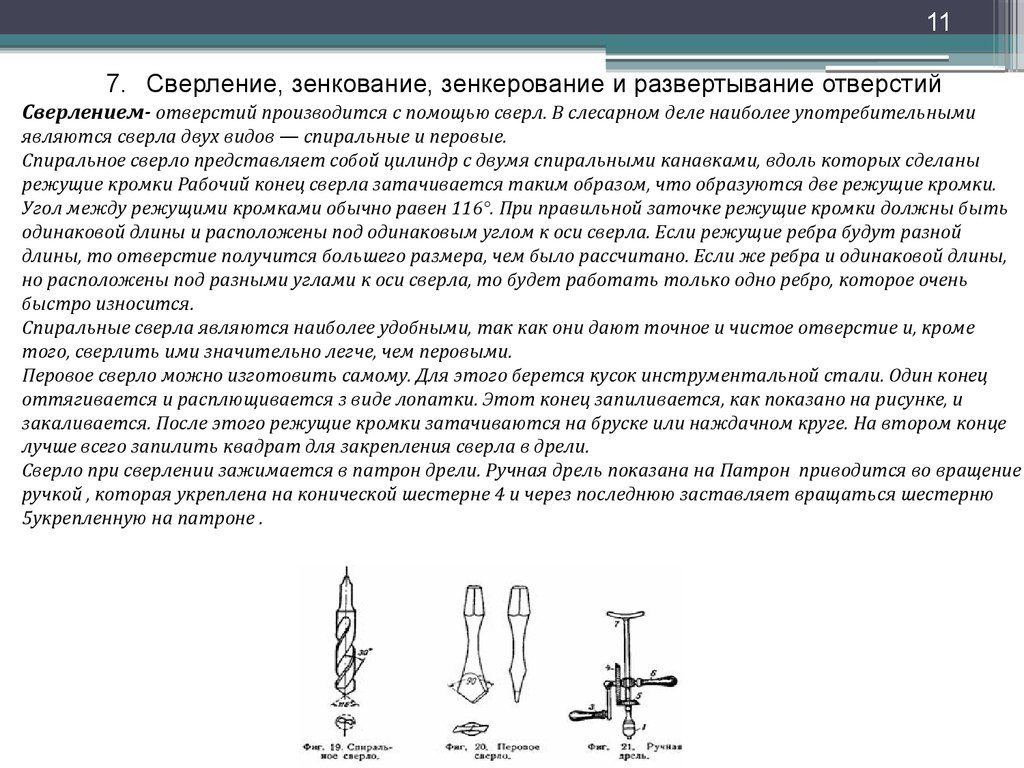

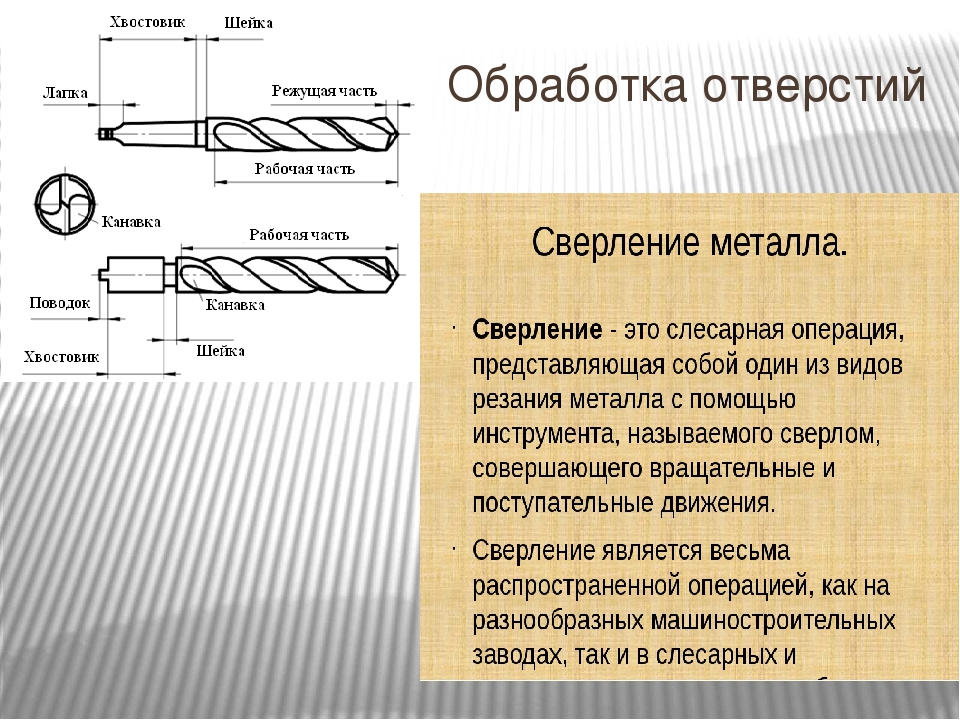

Сверление является одной из часто выполняющихся операций при сборочных и слесарно-ремонтных работах. Для этого используют ручные, пневматические и электрические дрели, трещотки, сверлильные головки с приводом от гибкого вала, а также сверлильные станки, если позволяют условия для их использования. Основными ручными немеханизированными инструментами для сверления являются коловорот, винтовая дрель, ручная дрель и трещотка.

Для этого используют ручные, пневматические и электрические дрели, трещотки, сверлильные головки с приводом от гибкого вала, а также сверлильные станки, если позволяют условия для их использования. Основными ручными немеханизированными инструментами для сверления являются коловорот, винтовая дрель, ручная дрель и трещотка.

Коловорот (рис. 1, а) применяют для сверления мелких отверстий в дереве, фибре и мягких металлах, а также для отвинчивания и завинчивания шурупов и винтов, гаек, притирки клапанов.

Коловорот состоит он из изогнутого стального стержня, на верхнем конце которого имеется свободно вращающаяся упорная шляпка, а на нижнем конце укреплен патрон. На колене посажена свободно вращающаяся деревянная ручка. При работе коловоротом нажимают на упор левой рукой или грудью (создают усилие подачи сверлу), а правой рукой за ручку вращают коловорот.

Рис. 1. Устройства для сверления: а — коловорот; б — ручная дрель для отверстий до 8 мм; в — электродрель для отверстий от 10 до 20 мм; г — электродрель пистолетного типа для отверстий до 8-10 мм

Ручная дрель с конической передачей. Эту дрель (рис. 1, б) используют для сверления отверстий диаметром до 8 мм. Состоит она из стального стержня 2, на котором неподвижно укреплены рукоятки 3 и 7 и шляпка 1. При вращении рукоятки 7 движение передается большой конической шестерне 8, свободно сидящей на оси, а от нее к малой конической шестерне 4, неподвижно сидящей на втулке 5, и патрону 6, в котором закреплено сверло. При работе дрель удерживают левой рукой за рукоятку 3, правой вращают рукоятку 7. При сверлении отверстий большого диаметра при необходимости можно нажать грудью на шляпку 1. Дрель с зубчатой передачей может сделать до 300 об/мин.

Эту дрель (рис. 1, б) используют для сверления отверстий диаметром до 8 мм. Состоит она из стального стержня 2, на котором неподвижно укреплены рукоятки 3 и 7 и шляпка 1. При вращении рукоятки 7 движение передается большой конической шестерне 8, свободно сидящей на оси, а от нее к малой конической шестерне 4, неподвижно сидящей на втулке 5, и патрону 6, в котором закреплено сверло. При работе дрель удерживают левой рукой за рукоятку 3, правой вращают рукоятку 7. При сверлении отверстий большого диаметра при необходимости можно нажать грудью на шляпку 1. Дрель с зубчатой передачей может сделать до 300 об/мин.

Электрические сверлильные машины. Эти электрические дрели питаются постоянным или переменным током нормальной частоты и переменным током повышенной частоты (высокочастотные дрели). Электрические машины выпускают трех типов: тяжелого (для отверстий диаметром 20–32 мм), среднего (для отверстий диаметром 10-20 мм) и легкого (для отверстий диаметром до 8–10 мм). Тяжелые сверлильные машины обычно имеют на корпусе две боковые рукоятки или две рукоятки и упор; средние — одну замкнутую рукоятку на задней части корпуса (рис. 1, в), легкие — рукоятку пистолетной формы (рис. 1, г).

Тяжелые сверлильные машины обычно имеют на корпусе две боковые рукоятки или две рукоятки и упор; средние — одну замкнутую рукоятку на задней части корпуса (рис. 1, в), легкие — рукоятку пистолетной формы (рис. 1, г).

Пневматические дрели. В заводских условиях находят применение пневматические сверлильные машины (пневматические дрели). Пневматические дрели по своим возможностям и по форме (эргономике) исполнения во многом совпадают с ручными электрическими машинами (рис. 1, г).

Ремонтные работы в зависимости от трудоемкости могут выполняться на сверлильных станках (в основном при изготовлении деталей при ремонте). Для этой цели используются настольно-сверлильные и одношпиндельные вертикальносверлильные станки.

1. Сверление и рассверливание

Наиболее распространенным методом получения отверстий в сплошном материале является сверление ручной дрелью или с помощью настольного сверлильного станка. Движение резания при сверлении — вращательное, движение подачи — поступательное.

Перед сверлением отверстия определяют положение его центра на заготовке. На пересечении линий, проведенных чертилкой, керном пробивают положение центра отверстия.

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рис. 2). Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки патрона на конический хвостовик 1 шпинделя дрели или станка патроны снабжаются коническим отверстием.

Рис. 2. Сверлильный кулачковый патрон

2. Технология и приемы сверления

Перед началом сверления дрелью сверло приводится во вращение. Сверло плавно (без удара) подводят к закрепленной заготовке и производят совмещение сверла с накерненным центром отверстия и сверлят на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают сверло и проверяют точность расположения надсверленного отверстия.

Затем отводят инструмент, останавливают сверло и проверяют точность расположения надсверленного отверстия.

Для того, чтобы сверло не сместилось, рекомендуют произвести предварительно сверловку заготовки сверлом небольшого диаметра 2–5 мм. Благодаря этому при окончательном рассверлении отверстия поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси отверстия на заготовке при окончательном сверлении.

При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки.

Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4–1,5 раза. В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином, в которую окунают сверло или поливают сверло из масленки.

Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином, в которую окунают сверло или поливают сверло из масленки.

При сверлении напроход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла. Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами. У правильно заточенного сверла работают обе режущие кромки и стружка сходит по двум спиральным канавкам.

Размеры отверстия при сверлении получаются больше заданных, если режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; режущие кромки имеют разную длину и заточены под разными углами; режущие кромки имеют равную длину, но заточены под разными углами. При неправильно и недостаточно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. Кроме того, при работе недостаточно заточенным (тупым) сверлом у выходной части отверстия образуются заусенцы. Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения (по мере углубления сверла в заготовку) и, как следствие, приводят к поломке инструмента.

Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения (по мере углубления сверла в заготовку) и, как следствие, приводят к поломке инструмента.

Обрабатываемое отверстие называется глубоким, если его глубина в 5 раз больше его диаметра. При сверлении глубокого отверстия применяют длинное спиральное сверло с обычными геометрическими параметрами, которое периодически выводят из обрабатываемого отверстия для охлаждения и удаления накопившейся в канавках стружки. Для повышения производительности обработки применяют сверла с принудительным отводом стружки.

Установка и закрепление заготовок на столе сверлильного станка могут быть выполнены по-разному. Это зависит от размеров, конфигурации и массы заготовки, а также от диаметра обрабатываемого отверстия и др.

Мелкие детали при сверлении в них отверстий диаметром до 10 мм обычно закрепляют в ручных тисках или удерживают от проворота плоскогубцами. При обработке отверстий большего диаметра заготовка должна закрепляться более надежно, например в машинных тисках. Перед установкой машинных тисков на столе станка тщательно освобождают его от стружки, очищают поверхность стола от загрязнений, протирают и смазывают маслом опорные плоскости. После выверки тисков относительно шпинделя станка крепят их к поверхности стола станочными болтами, заведенными в Т-образные пазы стола. При сверлении отверстий малого диаметра тиски можно не крепить.

При обработке отверстий большего диаметра заготовка должна закрепляться более надежно, например в машинных тисках. Перед установкой машинных тисков на столе станка тщательно освобождают его от стружки, очищают поверхность стола от загрязнений, протирают и смазывают маслом опорные плоскости. После выверки тисков относительно шпинделя станка крепят их к поверхности стола станочными болтами, заведенными в Т-образные пазы стола. При сверлении отверстий малого диаметра тиски можно не крепить.

Заготовки, не помещающиеся между губками тисков, закрепляют прижимными планками к поверхности стола или приспособления.

При обработке сквозных отверстий необходимо учитывать возможность выхода режущего инструмента из отверстия без повреждения поверхности стола или приспособления, или самого инструмента.

При сверлении ось сверла должна быть перпендикулярна к поверхности, на которой сверлят отверстие. Если это не обеспечено, то ось отверстия будет расположена косо и возможна поломка сверла.

Перед началом работы стол станка и опорные поверхности приспособлений нужно очищать от стружки и других посторонних предметов.

Под деталь при сверлении сквозных отверстий (рис. 3, а) следует подкладывать деревянную подкладку, а для точных деталей — стальное кольцо или плитку с отверстием для прохода сверла.

Рис. 3. Сверление отверстий насквозь (а), на цилиндрической (б) и наклонной поверхностях (в)

При сверлении отверстий на цилиндрической или наклонной поверхности так, как это показано (рис. 3, б, в), необходимо предварительно подготовить площадку А. Эту площадку можно выполнить фрезерованием или засверловкой перпендикулярно к поверхности и лишь после этого сверлить отверстие. Различают сверление по разметке и сверление по кондуктору.

Сверление по разметке. Центр отверстия накернивают кернером с углом заострения, примерно равным углу при вершине сверла. Обрабатываемую заготовку закрепляют так, чтобы центр отверстия и вершина сверла совпадали.

Вначале при небольшой ручной подаче просверливают отверстие на глубину, равную примерно 1/4 диаметра сверла, и затем осматривают полученную окружность. Если полученная окружность не сместилась относительно центра разметки, то сверление продолжают. Если же центр сверления сместился, то слесарным канавочником с полукруглым лезвием прорубают канавку от центра сверления в сторону, куда нужно сместить центр сверла. После этого вновь накернивают в прорубленной канавке смещенный центр отверстия и начинают сверление. При сверлении глубоких отверстий спиральным сверлом следует периодически, не останавливая станка, выводить сверло из отверстия и удалять стружку из канавок.

При сверлении необходимо охлаждать стальное сверло. Для этого достаточно окунать сверло малого диаметра в охлаждающую жидкость, когда его выводят из отверстия для освобождения от стружки. При сверлении отверстий большого диаметра охлаждающую жидкость подают в зону сверления.

Точность сверления можно повысить примерно на 50%, если сначала просверлить отверстие сверлом меньшего диаметра, а затем — сверлом требуемого диаметра. При втором сверлении давление подачи уменьшается на 70–80%.

При втором сверлении давление подачи уменьшается на 70–80%.

В конце сверления сквозного отверстия во избежание поломки и заедания сверла следует выключить автоматическую подачу и вручную аккуратно закончить сверление. Прежде чем остановить станок, необходимо вывести сверло из отверстия. Сверление по сопрягаемой детали или по кондуктору. По разметке сверлят отверстие только в одной детали. Затем через просверленные отверстия размечают и затем накернивают отверстия в другой сопрягаемой детали, как по шаблону, либо непосредственно просверливают отверстия в другой сопрягаемой детали.

Если необходимо просверлить в цилиндрической детали отверстие, смещенное относительно центра детали, то предварительно во втулке, которая плотно сидит на валу, сверлят смещенное на нужную величину А отверстие (рис. 4, а). Затем в нужном положении закрепляют вал со втулкой и через предварительно подготовленное отверстие во втулке, как по шаблону, производят сверление отверстия в валу.

Рис. 4. Сверление отверстий по шаблону (а) и по кондуктору (б)

В кондукторе (рис. 4, б) заранее расточены отверстия точно на таком расстоянии, на каком они должны быть расположены в детали. В эти отверстия кондуктора вставлены стальные закаленные кондукторные втулки 1 с внутренним диаметром, равным диаметру сверла.

После наложения (закрепления) кондуктора на детали сверло пропускают последовательно через каждую кондукторную втулку и сверлят отверстия.

Этот способ обеспечивает более полное совпадение осей отверстий, чем при разметке.

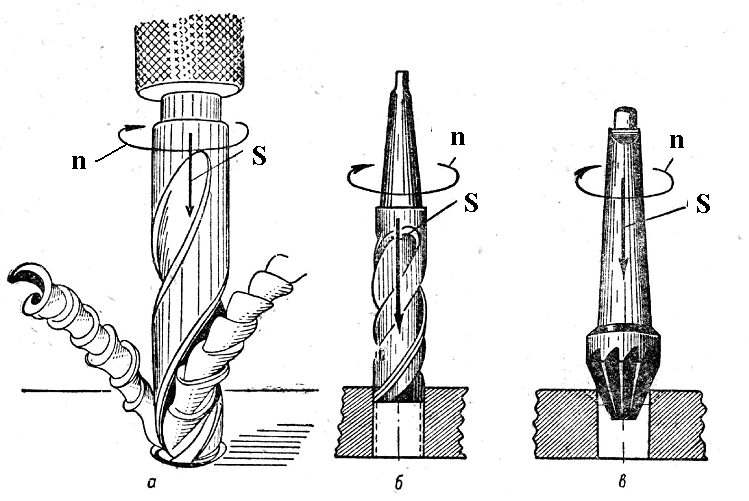

Зенкерованием обрабатывают отверстия, предварительно штампованные, литые или просверленные (рис. 5, а). Припуск под зенкерование (после сверления) равен 0,5–3 мм на сторону. Зенкеры выбирают в зависимости от обрабатываемого материала, вида обрабатываемого отверстия (сквозное, ступенчатое, глухое), диаметра отверстия и заданной точности. Отверстие, обработанное зенкером, получается более точным, чем обработанное сверлом. Зенкер имеет три и более режущие кромки, он прочнее сверла, поэтому сечение стружки при зенкеровании получается тоньше, а подача в 2,5– 3 раза больше, чем при сверлении. Зенкерование может быть как предварительным (перед развертыванием), так и окончательным. Зенкерование применяют также для обработки углублений и торцовых поверхностей.

Зенкер имеет три и более режущие кромки, он прочнее сверла, поэтому сечение стружки при зенкеровании получается тоньше, а подача в 2,5– 3 раза больше, чем при сверлении. Зенкерование может быть как предварительным (перед развертыванием), так и окончательным. Зенкерование применяют также для обработки углублений и торцовых поверхностей.

Рис. 5. Элементы резания при зенкеровании (а) и развертывании (б): а и b — толщина и ширина среза, S — подача, t — глубина резания

Для уменьшения увода зенкера от оси отверстия (особенно при обработке литых или штампованных глубоких отверстий) предварительно его растачивают (резцом) до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера.

Для обработки высокопрочных материалов (σв>750 МПа) применяют зенкеры, оснащенные пластинками из твердого сплава. При работе твердосплавными зенкерами скорость резания в 2–3 раза больше, чем зенкерами из быстрорежущей стали. При обработке материалов высокой прочности и отливок по корке скорость резания твердосплавных зенкеров следует уменьшать на 20–30%.

При обработке материалов высокой прочности и отливок по корке скорость резания твердосплавных зенкеров следует уменьшать на 20–30%.

Развертывание применяют в тех случаях, когда необходимо получить точность и качество поверхности выше, чем это может быть достигнуто зенкером. Развертка имеет больше режущих кромок, чем зенкер, поэтому при развертывании уменьшается сечение стружки и повышается точность отверстия. Отверстия диаметром до 10 мм развертывают после сверления, отверстия большего диаметра перед развертыванием обрабатывают, а торец подрезают. Припуск под развертывание равен 0,15–0,5мм для черновых разверток и 0,05–0,25 мм для чистовых разверток (рис. 5, б).

При работе чистовыми развертками на токарных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Чтобы обеспечить высокое качество oбpаботки, сверление, зенкерование (или растачивание) и развертывание отверстий производят за одну установку заготовки на станке. Подача при развертывании стальных деталей равна 0,5–2 мм/об, чугунных — 1–4 мм/об. Скорость резания при развертывании 6–16м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше должна быть скорость резания при одинаковой подаче; при увеличении подачи скорость резания снижают.

Подача при развертывании стальных деталей равна 0,5–2 мм/об, чугунных — 1–4 мм/об. Скорость резания при развертывании 6–16м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше должна быть скорость резания при одинаковой подаче; при увеличении подачи скорость резания снижают.

Одиночные системы – Области применения – Сверление, зенкерование, развертывание, нарезание резьбы

Для короткой стружки, мелких деталей и шлама.

Показать больше arrow_forward

Скребковый ленточный конвейер K

Показать больше arrow_forward

Для длинной стружки, шариков стружки, шерстяной стружки и деталей.

Показать больше arrow_forward

Ленточный шарнирный конвейер S

Показать больше arrow_forward

Для коротких ферромагнитных чипов и мелких деталей (например, штамповки).

Показать больше arrow_forward

Магнитный ленточный конвейер M

Показать больше arrow_forward

Для длинной и короткой битой металлической стружки.

Показать больше arrow_forward

Тяговый пластинчатый транспортер ZK

Показать больше arrow_forward

Для транспортировки металлической стружки и мелких деталей.

Показать больше arrow_forward

Пластинчатый ленточный конвейер P

Показать больше arrow_forward

Простой модульный центробежный сепаратор для отделения осаждающихся твердых частиц от маловязких жидкостей (например, эмульсий) без расходных материалов для фильтров.

Показать больше arrow_forward

Гидроциклон F60

Подробнее arrow_forward

Модульный фильтр обратной промывки для обработки смазочно-охлаждающих жидкостей без расходных материалов для фильтра, обычно в сочетании с транспортером шлама. Производительность фильтра до 250 л/мин на единицу.

Показать больше arrow_forward

Реверсивный фильтр TURBO

Подробнее arrow_forward

Фильтр обратной промывки, встроенный в шламовые конвейеры, для очистки смазочно-охлаждающих жидкостей без расходных материалов для фильтра. Производительность фильтра до 1000 л/мин на единицу.

Показать больше arrow_forward

Вакуумный ротационный фильтр VRF

Подробнее arrow_forward

Простой ленточный фильтр плоской конструкции для очистки смазочно-охлаждающей жидкости с фильтрующим нетканым материалом. Производительность фильтра до 1000 л/мин на единицу.

Производительность фильтра до 1000 л/мин на единицу.

Показать больше arrow_forward

Гравитационный ленточный фильтр PF

Показать больше arrow_forward

Компактный ленточный фильтр корытообразной формы для очистки смазочно-охлаждающей жидкости с фильтрующим волокном. Производительность фильтра до 2000 л/мин на единицу.

Показать больше arrow_forward

Компактный фильтр KF

Показать больше arrow_forward

Ленточный фильтр со скошенной конструкцией для очистки смазочно-охлаждающей жидкости с нетканым фильтром. С помощью простой вакуумной технологии. Производительность фильтра до 1000 л/мин на единицу.

Показать больше arrow_forward

Гидростатический фильтр HL

Подробнее arrow_forward

Система фильтрации HydroPur представляет собой фильтр из нетканого материала для очистки смазочно-охлаждающей жидкости (KSS) в процессах механической обработки.

Показать больше arrow_forward

Гидростатический фильтр HydroPur

Подробнее arrow_forward

Станок для нарезки отверстий и зенкования отверстий DoneCNC Overseas Development Ltd. M3-M16 (1/8-5/8″)

Рабочий радиус действия: 2500 мм (59дюймов)

Размер патрона (мм): Φ19 мм (размер 1)

Мощность электродвигателя (Вт): 800

Максимальная скорость нарезания резьбы (об/мин): 450

Макс. крутящий момент при нарезании резьбы (Н·м·фут/фунт): 57 Н·м (43 фут/фунт)

Ориентация резьбы: Вертикальный и горизонтальный с дополнительным соединением

Вес нетто/брутто (кг): 55/65

- Описание продукта

- Технические характеристики

- Дополнительные детали

- Брошюра

Благодаря увеличенному рабочему диапазону более длинных рычагов, достигающих 2500 мм, машина состоит в основном из следующих элементов: радиальный рычаг, универсальный шарнир и головка, пневматический двигатель соединен с рычагом для обеспечения гибкости и устойчивости. Он полностью выполняет функции не только нарезания резьбы, сверления, но также развертывания, зенкерования, крепления и снятия фаски с дополнительными инструментами, самый полный функциональный рычаг в отрасли, все можно настроить на удобной для пользователя панели с ручкой.

Он полностью выполняет функции не только нарезания резьбы, сверления, но также развертывания, зенкерования, крепления и снятия фаски с дополнительными инструментами, самый полный функциональный рычаг в отрасли, все можно настроить на удобной для пользователя панели с ручкой.

TAIPU T32250016 предназначен для размера M16, гарантирует, что метчик полностью проходит через отверстие, рычаг также оснащен ограничителем глубины, который автоматически реверсируется, когда достигает желаемой глубины. Выстукивание маленьких отверстий может быть проблемой.

Характеристики T32250016

- С опциональным универсальным шарниром U60 рычаг перемещается плавно для достижения всех углов, механическая U-образная канавка фиксирует головку, гарантируя, что метчик остается перпендикулярным, и каждый раз обеспечивает равномерную резьбу.

- Изменение скорости вращения в зависимости от диаметра отверстия и максимальной скорости вращения против часовой стрелки для быстрого выхода инструмента.

- Система ЧПУ имеет настройку крутящего момента. Пользователь устанавливает крутящий момент в пределах диапазона размера отверстия и материала, машина остановится или пробуксовывает, когда крутящий момент превышается для самозащиты.

- 3 способа решить проблему поломки слишком большого количества метчиков и брака деталей: установка крутящего момента, защита крутящего момента и цанговые цанги от T32250016

500 кг Чугунная тележка с Т-образной канавкой Тяжелая тележка Blanchard Ground Top Work Station

ДКП001-500

Многопозиционная головка шарнира Flexarm механика многошарнирного

ДКП002-У60

Магнитная внешняя аэрозольная смазка

ДКП003

Патрон для снятия фаски/развёртывания/сверления 19 мм

ДКП008-19

Держатель инструмента Быстросменный адаптер для нарезания наружной резьбы

DCP007-19

| T32250016 |

|---|

T32250016 Экономичный электрический нарезной станок . |