Реферат на тему рубка металла: Реферат На Тему Рубка Металла – Telegraph

alexxlab | 13.05.2023 | 0 | Разное

Реферат На Тему Рубка Металла – Telegraph

>>> ПОДРОБНЕЕ ЖМИТЕ ЗДЕСЬ <<<

Реферат На Тему Рубка Металла

Вход

Помощь

Заказать работу

Рубка металла.doc

— 136.50 Кб ( Скачать документ )

© 2009 — 2020 Referat911 — тысячи рефератов, курсовых и дипломных работ

Предметы

Поиск

Помощь

Автор работы: Пользователь скрыл имя, 30 Января 2015 в 07:44, контрольная работа

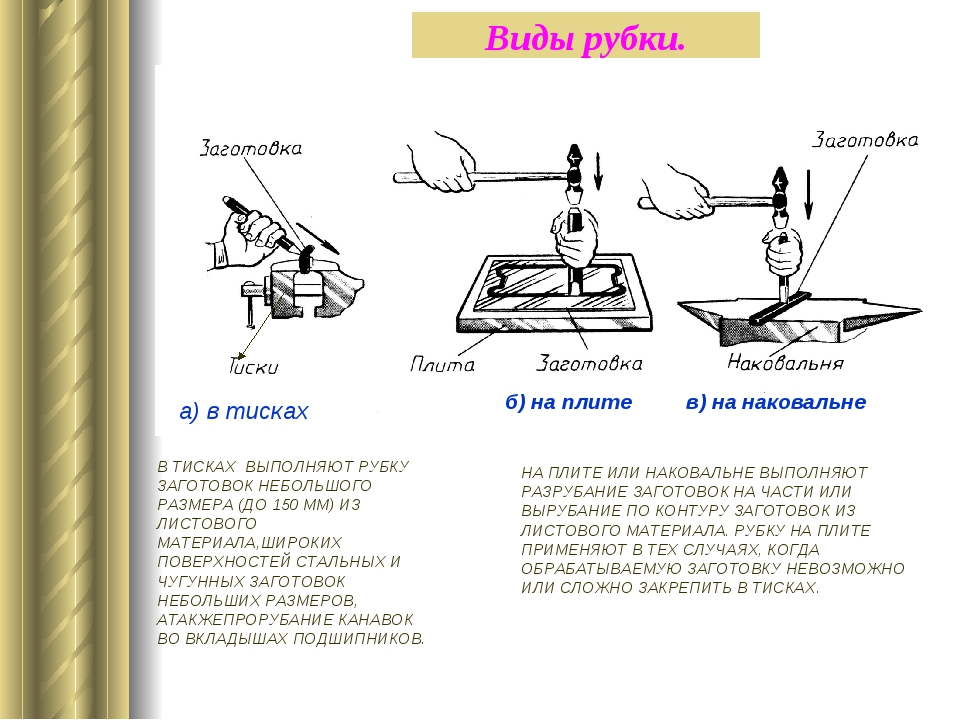

Рубка металла бывает горизонтальная и вертикальная в зависимости от расположения зубила во время операции. Горизонтальную рубку производят в тисках. При этом заднюю грань зубила устанавливают к плоскости губок тисков под углом не более 5°.Вертикальную рубку производят на плите или наковальне. Зубило устанавливают вертикально, а перерубаемый материал укладывают на плите горизонтально.

При современных способах обработки

материала или заготовок рубка металла

является подсобной операцией. Она применяется

Она применяется

в тех случаях, когда нужно при невысокой

точности обработки ручным инструментом

разделить металл на части для заготовок,

снять толстый слой металла, устранить

неровности и приливы на поковках и отливках,

снять твердую корку, прорубить канавку.

Рубку металла производят в тисках, на

плите и на наковальне при помощи слесарного

молотка, слесарного зубила, крейцмейселя,

кузнечного зубила и кувалды. Рубка металла

бывает горизонтальная и вертикальная

в зависимости от расположения зубила

во время операции. Горизонтальную рубку

производят в тисках. При этом заднюю грань

зубила устанавливают к плоскости губок

тисков под углом не более 5°.Вертикальную

рубку производят на плите или наковальне.

Зубило устанавливают вертикально, а перерубаемый

материал укладывают на плите горизонтально.

Целью данной работы является рассмотрение основных вопросов рубки

металла.

Рубку металла применяют для

разделения заготовки на части, удаления

лишнего металла, вырубания в деталях

пазов, канавок и др. Рубка осуществляется

Рубка осуществляется

с помощью зубила, крейцмейселя и молотка.

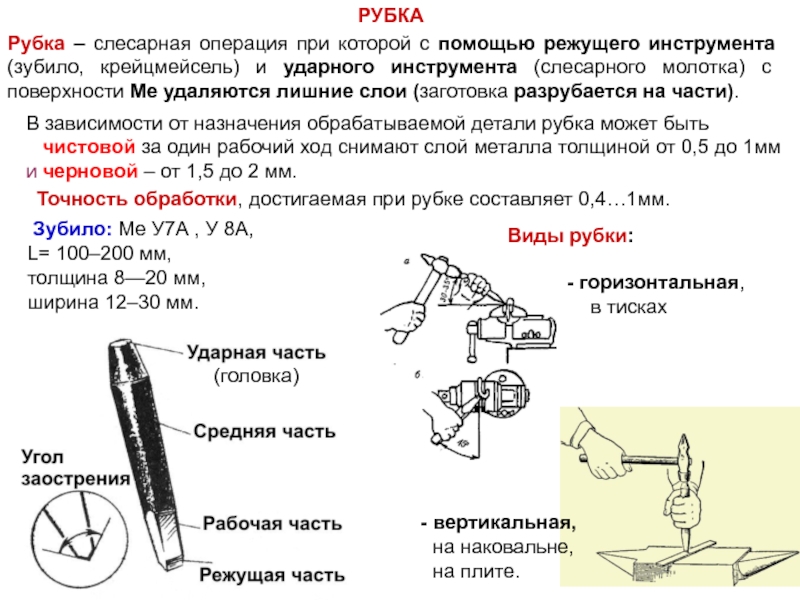

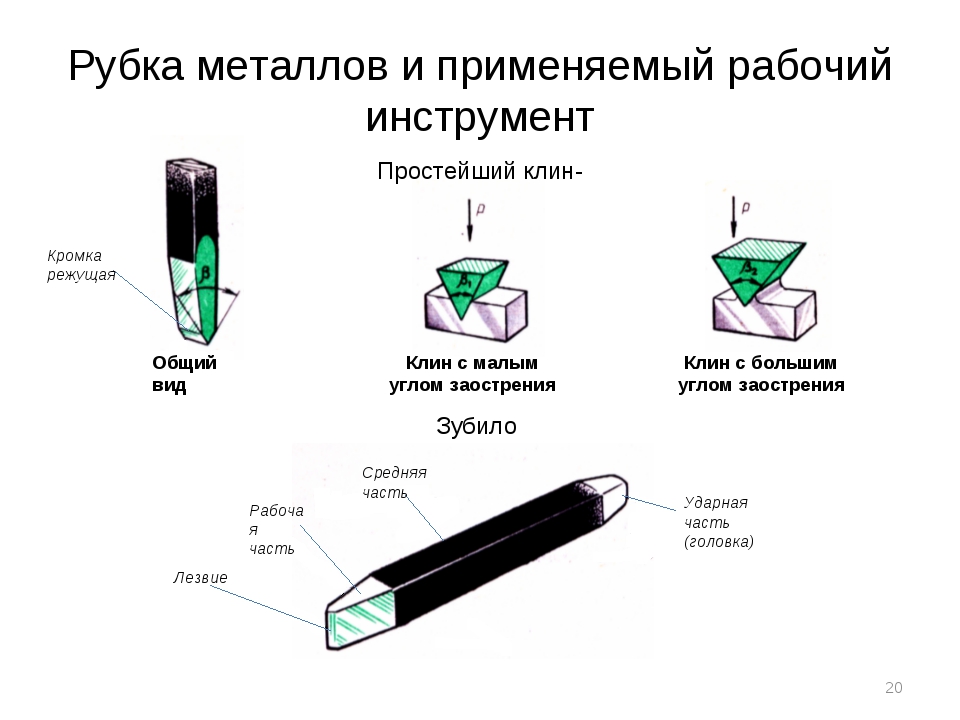

Зубило представляет собой

стальной стержень, имеющий режущую кромку в форме клина (рис.

1). Угол заострения зубила β при рубке

стальных заготовок должен быть равен

60°, а при рубке цветных металлов – 35…45°.

Крейцмейсель – это узкое зубило, предназначенное

для вырубания узких канавок, пазов и т.

д. (рис. 1, б).

Рисунок 1. Инструменты для рубки:

а – зубило: 1 – боек, 2 – ударная часть,

3 – средняя часть, 4 – рабочая часть, 5

– режущая кромка; б – крейцмейсель

При рубке заготовок стоять

нужно прямо, слегка развернув корпус тела относительно

тисков, правое плечо должно находится

против бойка зубила. Зубило держат так,

чтобы ударная часть выступала из кисти

левой руки на 15 … 30 мм.

В зависимости от твердости

и толщины обрабатываемой заготовки сила

удара молотком по зубилу должна

быть различной.

Кистевой удар применяют для

снятия небольших неровностей и тонких

стружек. При кистевом ударе молоток перемещается

При кистевом ударе молоток перемещается

за счет движения кисти руки (рис.

2, а).

При локтевом ударе рука сгибается

в локте и удар становится сильнее (рис. 2, б). Локтевым

ударом срубают лишний металл и разделяют

заготовки на части.

Плечевой удар используют для

срубания толстых стружек, разрубания

прутков и полос большой толщины (рис.

2, в).

Рисунок 2. Приемы рубки металла

в тисках: а – кистевой удар; б – локтевой удар;

в – плечевой удар; г – положение зубила

при рубке: 1 – тиски, 2 – нагубники, 3 –

заготовка, 4 – зубило

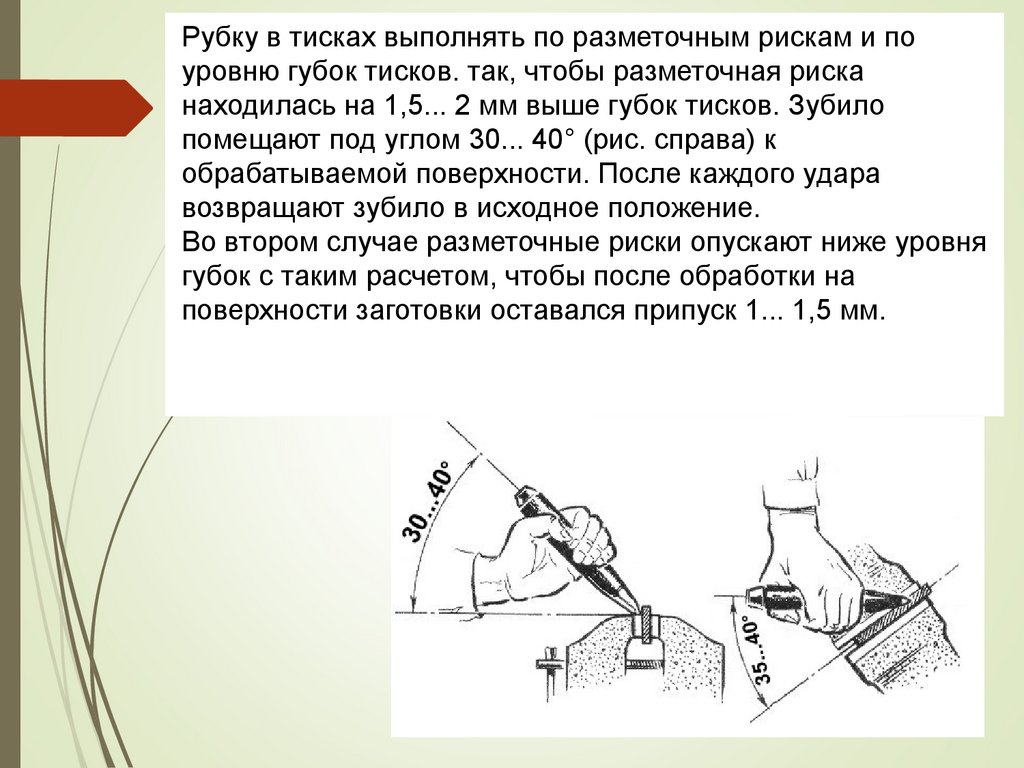

Заготовки рубят в тисках и

на плите. Прирубке в тисках заготовку

закрепляют таким образом, чтобы разметочная

риска находилась ниже уровня губок на

1,5…2 мм. В этом случае после обработки

на заготовке остается припуск на опиливание

кромок. Режущую кромку зубила устанавливают

на поверхность губок под углом 30…40° к

плоскости резания (рис. 2, г). Угол наклона

зубила к кромкам губок должен составлять

45. ..60°.

..60°.

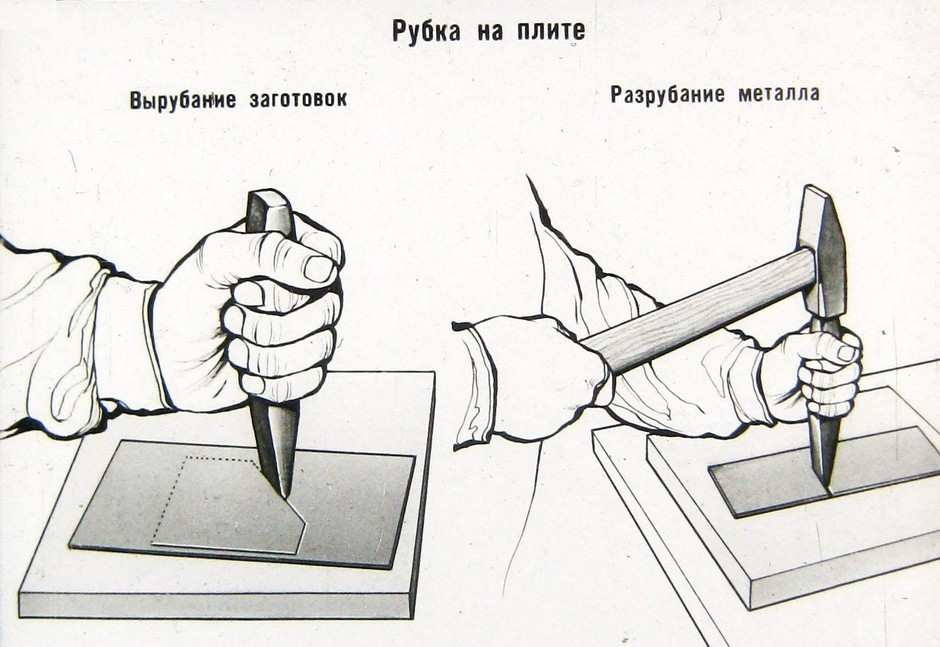

При рубке на плите зубило устанавливают

вертикально (рис. 2, в) на разметочную риску

и наносят удары. После нанесения первого

удара зубило устанавливают так, чтобы

половина его режущей кромки находилась

в уже прорубленной лунке, а половина –

на разметочной риске, и наносят второй

удар. При таком перемещении зубила по

разметочной риске облегчается его установка

в правильное положение и обеспечивается

получение непрерывного надреза.

Если толщина заготовки не больше

2 мм, то металл разрубают с одной стороны,

а с другой стороны подкладывают пластину

из мягкой стали, чтобы не затупить зубило

о плиту. Если толщина заготовки более

2 мм, то разметочную риску наносят с двух

сторон. Сначала прорубают лист с одной

стороны, примерно на половину его толщины,

а затем переворачивают его и разрубают

окончательно.

При вырубании из листового

металла заготовок сложной формы первоначально

на расстоянии 1. ..2 мм от разметочных линий

..2 мм от разметочных линий

легкими кистевыми ударами по зубилу прорубают

неглубокую канавку. Затем мощными локтевыми

ударами рубят заготовку по намеченной

канавке, пока на ее противоположной стороне

не проявится вырубаемый контур. После

этого лист переворачивают и окончательно

вырубают заготовку.

На предприятиях рубку выполняют

слесари с помощью пневматических и электрических

молотков. Заготовки из листового металла

вырубают штамповщики на прессах и специальных

штампах. Для обработки заготовок из высокопрочных

сталей применяют плазменную и лазерную

резку.

Рубку металла производят в

тисках, на плите и на наковальне с помощью

слесарного молотка, слесарного зубила,

крейцмейселя, кузнечного зубила и кувалды.

Рубка металла бывает горизонтальная

и вертикальная в зависимости от расположения

зубила во время операции. Горизонтальную

рубку производят в тисках. При этом заднюю

грань зубила устанавливают к плоскости

губок тисков почти горизонтально, под

углом не более 5°. Вертикальную рубку

Вертикальную рубку

выполняют на плите или наковальне. Зубило

устанавливают вертикально, а перерубаемый

материал укладывают на плите горизонтально.

Для слесарной рубки применяют молотки массой

400, 500, 600 и 800 г. Молотки насаживают на ручки

из дерева твердых и вязких пород (береза,

клен, дуб, рябина). Ручки должны быть овальной

формы, с гладкой и чистой поверхностью,

без сучков и трещин. Длина ручки молотка

массой 400-600 г равна 350 мм, массой 800 г –

380-450 мм. Чтобы молоток во время работы

не соскакивал, конец ручки, на который

насажен молоток, расклинивают деревянными

или металлическими клиньями толщиной

1-3 мм. Клинья ставят вдоль большой оси

сечения ручки. Деревянные клинья ставят

на клею, а металлические заершивают, чтобы

они не выпадали.

Рабочую часть зубила и крейцмейселя – (5, в, г) закаливают на длину

не менее 30 мм, а головку закаливают слабее

лезвия (на длину около 15-25 мм), чтобы при

ударе молотком она не крошилась и не трескалась.

Вся остальная часть зубила

и крейцмейселя должна оставаться мягкой.

Зубила и крейцмейсели не должны иметь

трещин, плен и других пороков.

Наиболее часто используют

зубила длиной 175 и 200 мм с лезвиями шириной

20 и 25 мм. Для прорубания канавок в стали

и чугуне применяют крейцмейсели длиной

150-175 мм с лезвием шириной 5-10 мм. Головки

зубила и крейцмейселя отковывают на конус,

что обеспечивает правильное направление

удара молотком и уменьшает возможность

образования грибовидной шляпки на головке.

Угол заточки зубил и крейцмейселей

зависит от твердости обрабатываемого

металла. Для рубки чугуна, твердой стали

и твердой бронзы угол заточки инструмента

равен 70°, для рубки средней и мягкой стали – 60°, для рубки латуни, меди

и цинка -45°, для рубки очень мягких металлов

(алюминия, свинца) – 35-45°.

Слесарный инструмент затачивают

на заточных станках с абразивными кругами.

Во время заточки рабочая часть инструмента

(лезвие) сильно нагревается и может произойти

ее отпуск. При отпуске твердость закалки теряется

При отпуске твердость закалки теряется

и инструмент становится негодным для

дальнейшей работы. Во избежание этого

рабочую часть инструмента во время заточки

охлаждают водой. На 6 показано, как надо

держать зубило при заточке и как проверять

правильность заточки угла.

Производительность и чистота

рубки металла зависят от правильных приемов

работы. При рубке стоять надо устойчиво

и прямо, вполоборота к тискам. Молоток

полагается держать за ручку на расстоянии 15-20 мм от конца и наносить

сильные удары по центру головки зубила.

Смотреть следует на лезвие зубила, а не

на его головку, в противном случае лезвие

зубила пойдет неправильно. Зубило полагается

держать на расстоянии 20-25 мм от головки.

Основные правила безопасности включают

в себя:

1. Рубку выполнять только

в защитных очках и при установленном

защитном экране.

2. Надежно закреплять

заготовку в тисках.

3. Работать исправным

инструментом.

4. Нельзя стоять за

спиной работающего товарища.

5. При окончании работы уменьшать силу удара.

3. Инструмент и приспособления

для рубки металла

Рубкой называется слесарная

операция, при которой с помощью режущего

инструмента (зубила) с заготовки или детали

удаляют лишние слои металла или заготовку

разрубают на части.

При современных способах обработки

материала или заготовок рубка металла

является подсобной операцией.

Рубкой называется слесарная

операция, при которой с помощью режущего (зубила, крейцмейселя и др.)

и ударного (слесарного молотка) инструмента

с поверхности заготовки (детали) удаляются

лишние слои металла или заготовка разрубается

на части.

В зависимости от назначения

обрабатываемой детали рубка может быть

чистовой и черновой. В первом случае зубилом

за один рабочий ход снимают слой металла

толщиной от 0,5 до 1мм, во втором – от 1,5

до 2мм. Точность обработки, достигаемая

при рубке составляет 0,4…1мм.

При рубке осуществляется резание

– процесс удаления режущим инструментом

с обрабатываемой заготовки (детали) лишнего

слоя металла в виде стружки.

Режущая часть (лезвие) представляет

собой клин (зубило, резец) или несколько

клиньев (ножовочное полотно, метчик, плашка,

фреза, напильник).

Зубило – это простейший режущий

инструмент, в котором форма клина выражена

особенно чётко. Чем острее клин, т. е. чем меньше угол, образованный

его сторонами, тем меньше усилие потребуется

для его углубления в материал.

На заготовке различают обрабатываемую

и обработанную поверхности, а также поверхность

резания. Обрабатываемой называется поверхность,

с которой будет сниматься слой материала, а

обработанной – поверхность, с которой

стружка снята. Поверхность по которой

сходит стружка при резании, называется

передней, а противоположная задней.

Рубка металла

Рубка металла

Слесарная рубка металла : инструменты, приемы, правила

Виды рубки металла

Рубка металла – Общие сведения о слесарном деле

Сочинение Конь С Розовой Гривой 6

Сочинение Неждановой Церковь Вознесения

Сочинение На Тему Любовная Лирика Есенина

Ниу Вшэ Критерии Оценивания Итогового Сочинения

Основы Социальных Исследований Реферат

Рубка металла

Рубкой называется

слесарная операция при которой с помощью

режущего инструмента (зубила и др. ) и

ударного инструмента (слесарного

молотка) с поверхности заготовки или

детали удаляются лишние слои металла

или заготовка разрубается на части.

) и

ударного инструмента (слесарного

молотка) с поверхности заготовки или

детали удаляются лишние слои металла

или заготовка разрубается на части.

Рубка производится в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокой точности обработки.

Рубка применяется для удаления (срубания) с заготовки больших неровностей, снятия твердой корки, окалины, заусенцев, острых углов кромок на литых штампованных деталях. для вырубания шпоночных пазов, смазочных канавок, для разделки трещин в деталях под сварку, срубания головок заклепок при их удалении, вырубания отверстий в листовом материале.

Кроме того, рубка применяется тогда, когда необходимо от пруткового, полосового или листового материала отрубить какую-то часть.

Заготовку перед

рубкой закрепляют в тиски. Крупные

заготовки рубят на плите или наковальне,

а особо крупные на том месте, где они

находятся.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и червовой. В первом случае зубилом за один проход снимают слой металла толщиной от 0,5 до 1 мм, во втором – от 1,5 до 2 мм. Точность обработки при рубке составляет 0,4-1 мм.

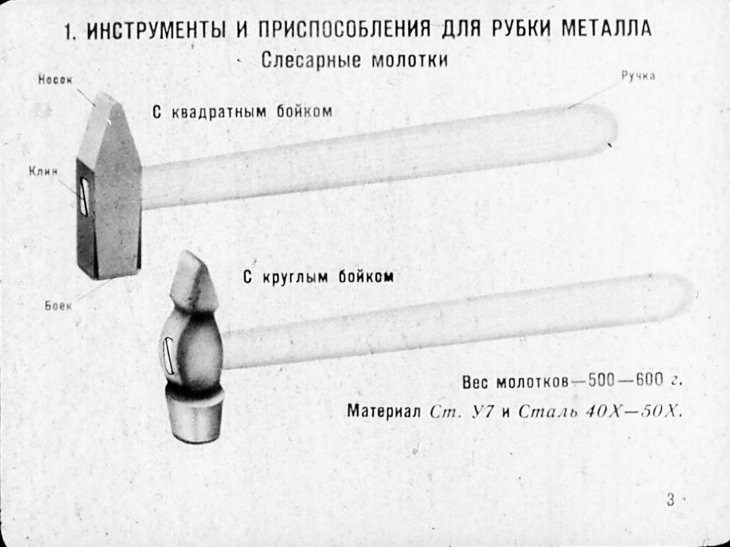

Рисунок 14 Типы молотков | Слесарные молотки – инструмент для ударных работ – изготавливают двух типов: 1 – молотки с круглым бойком и 2 – молотки с квадратным бойком. Основной характеристикой молотка является его масса. Молоток состоит из ударника и рукоятки (ручки). Слесарные

молотки с круглым бойком изготавливают

шести номеров. Молотки №1 массой 200 г

рекомендуется применять для

инструментальных работ, а также для

разметки и правки; молотки №2 массой

400 г, №3 –500 г и ; №4 – 600 г – для слесарных

работ, рубки, гибки, клепки и др; №7 –

800 г и №8 – 1000 г применяют редко (при

выполнении ремонтных работ). Для тяжелых работ применяют молотки массой от 4 до 16 кг, называемые кувалдами. Противоположный бойку 1 конец молотка называется носком 3. Носок имеет клинообразную форму, скругленную на конце. Носком пользуются при правке, расклепывании и т.д. Бойком наносят удары по зубилу или крейцмейселю. Изготавливают молотки из стали 50 и 40Х и инструментальной углеродистой стали У7 и У8. В средней части молотка имеется отверстие овальной формы, служащее для крепления рукояти. Рабочие части молотка – боек квадратной или круглой формы и носок клинообразной формы – термически обрабатывают до твердости HRC 49-56. Рукоятку 4 молотка делают из твердых пород дерева (кизила, рябины, дуба, клена, граба, ясеня, березы или синтетических материалов) Рукоятка имеет овальное сечение, отношение малого сечения к большому 1:1,5, т.е. свободный конец в 1,5 раза толще конца на котором насаживается молоток. Помимо

обычных стальных молотков в некоторых

случаях, например при сборке машин,

применяют так называемые мягкие

молотки со вставками из меди, фибры,

свинца и алюминиевых сплавов. |

Рисунок 15 Схемы расклинивания ручек. | Конец, на который насаживается молоток, расклинивается деревянным клином, смазанным столярным клеем, или металлическим клином, на котором делают насечки. Толщина клиньев в узкой части 0,8-1,5 мм, а в широкой – 2,5 – 6 мм. Если

отверстие молотка имеет только боковое

расширение, забивают один продольный

клин; если расширение идет вдоль

отверстия, то забивают два клина, и,

наконец, если расширение отверстия

направлено во все стороны, забивают

три стальных или три деревянных клина,

располагая два параллельно, а третий

перпендикулярно к ним. |

Рисунок 16 Техника рубки | Для рубки используют, возможно, более прочные и тяжелые тиски (предпочтительно стуловые). Правильное положение корпуса, держание (хватка) инструмента при рубке – существенные условия высокопроизводительной работы. Для слесарной рубки используют поворотные и неповоротные параллельные тиски с шириной губок 100-140 мм. Для тяжелой кузнечной рубки применяют стуловые тиски с шириной губок от 130 до 150 мм, которые крепят на специальной тумбе. При рубке металла зубилом решающее значение имеет положение рабочего (установка корпуса и ног), которое должно создавать наибольшую устойчивость центра тяжести тела при ударе. Положение

корпуса тела и ног. |

Держание (хватка) зубила. Зубило берут в левую руку за среднюю часть на расстоянии 15-20 мм от конца ударной части. Удары наносят правой рукой. Левая рука только держит зубило в определенном положении; сильно сжимать в руке зубило не следует. При движениях правой руки, наносящей удары по зубилу, левая рука играет роль балансира при последовательных установках инструмента.

Рисунок 17 Держание (захват) молотка. | Держание

(захват) молотка. Молоток берут правой

рукой за рукоятку на расстоянии 15-30

мм от конца, обхватывая четырьмя

пальцами и прижимая к ладони, большой

палец накладывая на указательный,

крепко сжимая всеми пальцами. |

Рисунок 18 Удары молотком. | Удары молотком. Существенное влияние на качество и производительность рубки оказывает характер удара (замаха) молотком. Удар может быть кистевым, локтевым или плечевым. При

кистевом ударе замах осуществляют

молотком только за счет изгиба правой

руки. При этом замахе сгибают кисть в

запястье до отказ, разжав слегка

пальцы, кроме большого и указательного,

при этом мизинец не должен сходить с

рукоятки молотка. При локтевом ударе правую руку сгибают в локте. При замахе действуют пальцы руки, которые разжимаются и сжимаются, кисть (движение её вверх, затем вниз) и предплечье. Для получения сильного удара руку разгибают достаточно быстро. Этим ударом пользуются при обычной рубке, при срубании слоя металла средней толщины или при прорубании пазов и канавок. |

При плечевом ударе рука движется в плече, при этом получается большой замах и максимальной силы удар с плеча. В этом ударе участвуют плечо, предплечье и кисть. Плечевым ударом пользуются при снятии толстого слоя металла и обработке больших поверхностей.

Сила удара должна

соответствовать характеру работы, а

также массе молотка, длине рукояти,

длине руки работающего. При рубке

действуют обеими руками согласованно,

метко наносят удары правой рукой,

перемещая в определенные промежутки

времени зубило левой рукой.

| Рисунок 19 Установка зубила | Угол установки зубила при рубке в тисках регулируют так, чтобы лезвие находилось на линии снятия стружки, а продольная ось стержня зубила находилась под углом 30-35˚ к обрабатываемой поверхности заготовки и под углом 45˚ к продольной оси губок тисков. При меньшем угле наклона зубило будет соскальзывать, а не срезать, а при большем – излишне углубляться в металл и давать большую неровность. Угол наклона зубила при рубке не измеряют, опытный слесарь по навыку ощущает наклон и регулирует его положение движением левой руки. Во

время рубки смотрят на режущую часть

зубила, а не на боек, как это часто

делает ученик-слесарь, и следят за

правильным положением лезвия зубила.

Удары наносят по центру бойка сильно,

уверенно и метко. Этот навык приходит

после тренировки. |

Выбор массы молотка. Массу слесарного молотка выбирают в зависимости от размера зубила и толщины снимаемого слоя металла (обычно толщина стружки составляет 1-2 мм) из расчета 40 г на 1 мм длины лезвия зубила. При работе крейцмейселем массу молотка принимают из расчета 80 г. на 1 мм длины лезвия.

При выборе молотка учитывают также и физическую силу рабочего. Удар осуществляют не за счет излишних мускульных усилий, ведущих к быстрому утомлению, а за счет ускоренного падения молотка. В момент нанесения удара рукоятку молотка прочно сжимают пальцами: слабо удерживаемый молоток при неточном ударе может отскочить в сторону, что очень опасно.

Процесс резки металла

Поделись этим: Фейсбук Логотип Facebook Твиттер Логотип Твиттера Реддит Логотип Reddit LinkedIn Логотип LinkedIn WhatsApp Логотип WhatsApp

Глава 1. Введение

1.1 Предыстория

На протяжении всей истории производство продуктов осуществлялось с помощью резки металла. Благодаря развитию технологий за эти годы в процесс резки металла были внесены значительные улучшения. В настоящее время основным методом, используемым при резке металла, является обработка заготовки режущим инструментом на станке. [1 книга]

Благодаря развитию технологий за эти годы в процесс резки металла были внесены значительные улучшения. В настоящее время основным методом, используемым при резке металла, является обработка заготовки режущим инструментом на станке. [1 книга]

В процессе обработки режущий инструмент значительно изнашивается. Износ режущего инструмента является важным аспектом для производителей, поскольку он имеет серьезные финансовые и производственные последствия. Поэтому прогнозирование срока службы режущего инструмента широко исследуется.

Модели режущих инструментов разработаны для помощи в прогнозировании срока службы режущих инструментов. Этот подход позволяет реализовать лучшую конструкцию и параметры режущего инструмента, чтобы обеспечить эффективное использование и максимально увеличить срок службы режущего инструмента.

Коэффициенты силы резания играют важную роль в определении сил резания, которые в первую очередь определяют срок службы режущего инструмента. Однако коэффициенты силы резания меняются в процессе фрезерования. Следовательно, коэффициенты силы резания являются важными факторами, которые необходимо точно учитывать при моделировании режущего инструмента.

Следовательно, коэффициенты силы резания являются важными факторами, которые необходимо точно учитывать при моделировании режущего инструмента.

1.2 Процесс фрезерования

Фрезерование – это процесс отрезания материала путем подачи заготовки мимо вращающегося фрезы с несколькими зубьями. Режущее действие зубьев вокруг фрезы обеспечивает быстрый метод обработки. Полученная поверхность может быть фрезерована до любой комбинации формы, а поверхность также может быть угловатой, изогнутой или плоской. [2 сайт http://www.mfg.mtu.edu/marc/primers/milling/index.html]

Получите помощь в написании эссе

Если вам нужна помощь в написании эссе, наша профессиональная служба написания эссе всегда готова помочь!

Служба написания эссе

На практике используются три основных типа фрезерования, а именно торцевое фрезерование, встречное фрезерование и попутное фрезерование. При торцевом фрезеровании углы входа и выхода фрезы относительно заготовки отличны от нуля, тогда как при встречном и попутном фрезеровании углы входа и выхода соответственно равны нулю. Операции встречного и попутного фрезерования также известны как операции периферийного или концевого фрезерования. [1]

Операции встречного и попутного фрезерования также известны как операции периферийного или концевого фрезерования. [1]

1.3 Фрезерование со сферическим концом

Концевая фреза — это тип фрезы, который используется для промышленного фрезерования. Для изготовления режущих инструментов используются самые разные материалы. Твердосплавные пластины очень распространены, потому что они хороши для высокопроизводительного фрезерования. Быстрорежущая сталь используется, когда требуется специальная форма инструмента, однако обычно она не используется для высокопроизводительных процессов. Керамические пластины обычно используются при высокоскоростной обработке с высокой производительностью. Алмазные вставки обычно используются на изделиях, требующих высоких допусков, обычно состоящих из материалов с высоким качеством поверхности, таких как цветные или неметаллические материалы. [3 http://en.wikipedia.org/wiki/Endmill]

Концевая фреза со сферическим концом — это тип фрезы, который используется в промышленности. На рисунке 4 показаны различные типы концевых фрез.

На рисунке 4 показаны различные типы концевых фрез.

Концевая фреза со сферическим концом хорошо подходит для фрезерования различных материалов от пластмасс до стальных сплавов. Конструкция с закругленными краями дает сферическому наконечнику преимущество перед другими фрезами, поскольку он более прочный и долговечный. Еще одним преимуществом является то, что он может работать с высокими скоростями подачи, что повышает его производительность для текущих промышленных применений. Круглый кончик резака обеспечивает меньшую ударную силу во время резки, что снижает вероятность выхода из строя под давлением. Это приводит к экономии средств, поскольку время, необходимое для выхода из строя резака, увеличивается, что делает его более привлекательным для потребителей. [4 http://www.wisegeek.com/what-is-a-ball-end-mill.htm]

Шаровые концевые фрезы в основном изготавливаются из карбида вольфрама с защитным покрытием. Покрытия наносятся для уменьшения износа и трения, а также могут предотвратить значительное повреждение режущей поверхности. [4] Однако после длительного использования шаровая концевая фреза со временем изнашивается и ее необходимо заменить.

[4] Однако после длительного использования шаровая концевая фреза со временем изнашивается и ее необходимо заменить.

1.4 Объем исследования

Данное исследование проводится для достижения определенных целей:

Ø Понимание применения модели механического резания для обработки косой и концевой фрезой

Ø Применение модели силы резания путем проведения экспериментов для проверки алгоритма

Ø Прогнозирование коэффициентов силы резания на основе данных о силе резания

Ø Разработка алгоритма прогнозирования коэффициентов силы резания на основе экспериментов

Ø Понимание изменений коэффициентов силы резания в течение срока службы инструмента

Глава 2: Обзор литературы

2.1 Механика ортогонального разрезания

Математически, если два вектора называются ортогональными, это означает, что они перпендикулярны друг другу (т.е. образуют прямые углы друг с другом). Эта теория справедлива и для ортогонального сечения. При ортогональной резке материал удаляется режущей кромкой, перпендикулярной направлению движения заготовки.

При ортогональной резке материал удаляется режущей кромкой, перпендикулярной направлению движения заготовки.

Хотя эта концепция рассматривается только в двухмерном виде, она закладывает основу для резки металла. 5 ниже показан процесс ортогонального разрезания. Стружкообразование – это образование срезаемого материала заготовки.

Поскольку ортогональное резание является двумерным, силы резания действуют только в направлениях скорости резания и толщины неразрезанной стружки, известных как тангенциальная сила и сила подачи соответственно. [1] Касательная сила и сила подачи показаны на рисунке 6, обозначенном буквами Fp и Fn соответственно.

В процессе резания есть три зоны деформации. Первичная зона — это область, в которой режущая кромка инструмента проникает в заготовку, образуя стружку. Вторичная зона — это место, где стружка движется вдоль передней поверхности инструмента. Третичная зона – это зона трения, где боковая поверхность инструмента трется о только что обработанную поверхность. [1] 7 ниже показаны три зоны с третичной зоной, обозначенной третьей зоной деформации.

[1] 7 ниже показаны три зоны с третичной зоной, обозначенной третьей зоной деформации.

2.2 Механистическое моделирование сил резания

Механистическое моделирование — это метод, используемый для оценки средних сил резания. Имея данные о силе резания, можно провести расчетный срок службы инструмента и анализ конкретных процессов резания. Преимущество механистической модели силы заключается в ее способности рассчитывать силы резания в диапазоне условий резания с разумной точностью при использовании минимального количества испытаний на ортогональное резание. [5Yong HuangAssistant Professor, Department of Machine Engineering, Clemson University, Clemson, SC 29634-0921 Моделирование сил резания в условиях твердого точения с учетом влияния износа инструмента]

В двумерном подходе, используемом при ортогональной резке, есть две основные силы, влияющие на результирующую силу (т. е. тангенциальная сила и сила подачи). Таким образом, эти две силы могут быть выражены с точки зрения геометрии их инструмента, условий резания и условий, зависящих от материала:

Следовательно, коэффициенты резания представлены как, Однако прогнозирование углов сдвига все еще находится в стадии изучения. Следовательно, из-за неточности, которая может присутствовать при прогнозировании угла сдвига, силы резания определяются механически как.

Следовательно, из-за неточности, которая может присутствовать при прогнозировании угла сдвига, силы резания определяются механически как.

2.3 Наклонное резание

Косое резание отличается от ортогонального резания тем, что скорость резания перпендикулярна режущей кромке при ортогональном резании, тогда как при косом резании она наклонена под острым углом i к плоскости, нормальной к режущей кромке.[1] ]

7 изображает процесс косого резания с углом схода стружки (), показанным выше. Угол схода стружки представляет собой угол, под которым срезанная стружка перемещается по плоскости передней поверхности, измеренный от вектора на передней поверхности, но нормально к режущей кромке. Поскольку теперь необходимо учитывать три плоскости, силы действуют во всех трех направлениях при косом сечении.

Параметры косого резания можно рассчитать на основе трех основных принципов; Теоретический подход к прогнозированию угла сдвига, предложенный Алтинтасом и Шамото, принцип минимальной энергии, используемый в двумерной ортогональной механике резания, и эмпирический подход, основанный на эмпирическом направлении потока стружки и других эмпирических предположениях. [1]

[1]

После определения параметров косого резания силы резания можно спрогнозировать с помощью уравнений, основанных на классической косой модели Армарего.

Следовательно, соответствующие константы резания: Следующие уравнения можно использовать для прогнозирования косых сил резания из базы данных ортогонального резания. [1]

2.4 Спиральная концевая фреза

С введением в эксперименты винтовых концевых фрез необходимо учитывать изменение количества стружки вдоль винтовых канавок концевой фрезы. Таким образом, угол запаздывания используется для оценки сил.

Угол отставания — это угол, на который конкретная точка на оси режущей кромки отстает на величину относительно угла наклона спирали.

2.5 Сила резания Модель

При обработке некоторые переменные, такие как глубина резания, постоянно изменяются. Хотя существуют справочники по механической обработке, в которых приводятся усредненные значения, геометрия резания для каждой пары инструмента и заготовки отличается. Оценивать значения для каждого из них отнимает много времени и абсурдно с финансовой точки зрения. Чтобы решить эту проблему, исследователи придумали модели силы резания, чтобы предсказать силы для конкретной пары инструмент-заготовка.

Оценивать значения для каждого из них отнимает много времени и абсурдно с финансовой точки зрения. Чтобы решить эту проблему, исследователи придумали модели силы резания, чтобы предсказать силы для конкретной пары инструмент-заготовка.

Сферическая концевая фреза, используемая в следующих экспериментах, имеет особую геометрию, как показано на рис. 9ниже.

В большинстве моделей силы резания используется полумеханический подход. Режущая кромка разделена на отдельные элементы режущей кромки. Затем рассчитываются силы резания, действующие на зацепленные элементы режущей кромки. Как только силы резания на каждом элементе получены, результирующая сила резания рассчитывается путем численного интегрирования сил резания, действующих на зацепленные элементы режущей кромки. [6Оценка и экспериментальная проверка сил резания при торцевом фрезеровании скульптурных поверхностей YuwenSun _, FeiRen, DongmingGuo, ZhenyuanJia]

Глава 3: Экспериментальная установка и процедуры

3.

1 Экспериментальная установка

1 Экспериментальная установкаЭкспериментальная установка для проведения испытаний включала фрезерный станок, пару инструмента и заготовки, динамометр, блок сбора данных и три усилителя заряда.

Трехосевой вертикальный фрезерный станок (Roeders Tec 760) использовался вместе с инструментом, который представляет собой концевую фрезу со сферическим концом диаметром 6 мм (Mitsubishi Materials Corporation), в то время как обрабатываемой деталью была сталь Stavax. Силы, приложенные во время экспериментов, измерялись динамометром (Kistler – Type 9).254), а затем эти данные были усилены, чтобы их можно было сопоставить. Для представления сил с трех направлений требуются три усилителя заряда. Затем данные сопоставляются и сохраняются в блоке сбора данных (2980 Dewetron). Для начального эксперимента условия приведены в таблице 1 ниже.

Таблица 1: Условия резания

Режущий инструмент

Концевая фреза со сферическим концом 6 мм

Передний угол

14º

Задний угол

13º

Скорость подачи

0,05 мм/канавка

Угол спирали

30

Скорость шпинделя

800 об/мин

Глубина резания

1,5 мм

Поделись этим: Фейсбук Логотип Facebook Твиттер Логотип Твиттера Реддит Логотип Reddit LinkedIn Логотип LinkedIn WhatsApp Логотип WhatsApp

Чтобы экспортировать ссылку на эту статью, выберите стиль ссылки ниже:

- АПА

- ГНД

- МЛА-7

- Гарвард

- Ванкувер

- Википедия

- ОСКОЛА

UKEssays. (ноябрь 2018 г.). Процесс резки металла. Получено с https://www.ukessays.com/essays/engineering/metal-cutting-process.php?vref=1

Ссылка скопирована в буфер обмена.

(ноябрь 2018 г.). Процесс резки металла. Получено с https://www.ukessays.com/essays/engineering/metal-cutting-process.php?vref=1

Ссылка скопирована в буфер обмена.

«Процесс резки металла». ukessays.com. 11 2018. UKEssays. 04 2023

«Процесс резки металла». UKEssays. ukessays.com, ноябрь 2018 г. Интернет. 23 апреля 2023 г.

UKEssays. Ноябрь 2018. Процесс резки металла. [В сети]. Доступно по адресу: https://www.ukessays.com/essays/engineering/metal-cutting-process.php?vref=1 [Проверено 23 апреля 2023 г.]. Ссылка скопирована в буфер обмена.

UKEssays. Процесс резки металла [Интернет]. ноябрь 2018 г. [По состоянию на 23 апреля 2023 г.]; Доступно по адресу: https://www.ukessays.com/essays/engineering/metal-cutting-process.php?vref=1. Ссылка скопирована в буфер обмена.

Ссылка скопирована в буфер обмена.

{{цитировать веб-сайт|последний=ответы |первый=все |url=https://www.ukessays.com/essays/engineering/metal-cutting-process.php?vref=1 |title=Процесс резки металла |издатель =UKEssays.com |date=ноябрь 2018 |accessdate=23 апреля 2023 |location=Ноттингем, Великобритания}} Ссылка скопирована в буфер обмена.

All Answers ltd, «Процесс резки металла» (UKEssays.com, апрель 2023 г.)

Эссе о современной технологии обработки металлов

Технология обработки – это производственный процесс, который включает в себя основополагающие и основные принципы резки с использованием различных режущих инструментов. Несмотря на многие современные технологические достижения в этой области материаловедения, нельзя отрицать, что в них используются одни и те же принципы как традиционных, так и современных современных методов. Механическая обработка — это применение процесса, используемого для придания формы металлам, как показано на рисунке 1.9.0175 Рис. 1. Поперечное сечение процесса обработки.

Механическая обработка — это применение процесса, используемого для придания формы металлам, как показано на рисунке 1.9.0175 Рис. 1. Поперечное сечение процесса обработки.

Технология обработки применяется для обработки различных материалов, особенно при использовании металлов. Он используется для формирования и создания форм с правильной геометрией за счет введения острых инструментов, следующих по траектории инструмента. Создание геометрии неправильной формы включает в себя комбинацию различных инструментов, последовательность операций и следование нестандартным траекториям резания. Этот процесс предлагает точные и рассчитанные допуски, что приводит к гладкой поверхности. Однако это применение технологии материалов приводит к отходам материалов, где удаленная металлическая стружка считается отходами. Некоторые отходы могут быть переработаны, а некоторые подлежат выбрасыванию. Процесс также включает в себя время и усилия для получения желаемой формы или результата (Гровер, 2010). Однако эффективность удаления стружки ограничена механическими свойствами металла и сталью, которая является твердой и хорошо отпущенной. Машины, используемые для удаления стружки, также неприменимы, когда обрабатываемые материалы имеют острые внутренние кромки и глубокие полости (Klocke, nd).

Однако эффективность удаления стружки ограничена механическими свойствами металла и сталью, которая является твердой и хорошо отпущенной. Машины, используемые для удаления стружки, также неприменимы, когда обрабатываемые материалы имеют острые внутренние кромки и глубокие полости (Klocke, nd).

Технологии механической обработки сильно развились за эти годы. Удаление металла включает метод, при котором клиновидный инструмент используется для удаления поверхности металлов в виде стружки. В этом процессе режущий инструмент взаимодействует с обрабатываемой деталью. Металл, к которому прикасается режущий инструмент, расщепляется на стружку, в то время как весь материал деформируется в стружку. Когда режущие инструменты находятся в контакте с материалами, материал деформируется под действием достаточной силы. Эти чипы затем подлежат изменению формы и переработке. К числу деформаций, вызванных режущими формами, относятся следующие (СПбГУ, б.д.).

Тангенциальная сила – это сила, направленная по касательной при вращении заготовки. Это самый высокий тип силы, дающий около 99% требуемой общей мощности.

Это самый высокий тип силы, дающий около 99% требуемой общей мощности.

Продольная сила – это сила, действующая прямо параллельно рабочей оси, которая примерно на 50% больше тангенциальной силы.

Радиальная сила. Эта сила направлена радиально от центральной линии заготовки. Эта сила имеет наименьшую силу среди трех типов.

Технология резки металла значительно изменилась в результате интерактивных и эволюционных улучшений различных станков, режущих инструментов, конструкции и систем зажима. На быстрые изменения и эволюцию методов металлообработки и металлообработки влияют различные факторы, которые можно обобщить на рисунке 2. На протяжении многих лет человек продолжал искать высокооптимизированную конструкцию и геометрию режущего инструмента, которые даст урожай при оптимальных параметрах резания. Следовательно, внедренные концепции обработки металлов, которые получили положительный результат, были применены в различных отраслях промышленности (Grzesik, 2008).

Рисунок 2. Влияние эволюции метода обработки

Влияние эволюции метода обработки

Некоторые из успешных применений включают высокоскоростную обработку (HSM), высокопроизводительную обработку (HPM) и высокоскоростную обработку (HVM). Другие современные технологии включают высокоэффективную обработку (HEM), которая предлагает преимущества высокоскоростной обработки, а также методы высокопроизводительного съема материала. В HEM часто используются гидравлические зажимные устройства и термоусадочные патроны. Позже эволюция сухой обработки и быстрое развитие технологий, близких к сухим (MQL – смазка минимальным количеством), привели к поиску наилучших методов устранения смазочно-охлаждающих жидкостей (Grzesik, 2008).

HSC или технология высокоскоростной резки недавно использовалась для резки материалов из твердой стали. Ранее этот метод применялся для материалов, подвергающихся отжигу, нагреву, обработке и шлифовке. Сегодня, с использованием передовых режущих инструментов, придание твердому металлу нужной формы осуществляется даже без процесса шлифования. Этот процесс предлагает преимущества и выгоды, которые включают (De Lacalle et al, nd):

Этот процесс предлагает преимущества и выгоды, которые включают (De Lacalle et al, nd):

Сокращение чистовых операций

Исключение процесса искажения

Высокая скорость съема металла.

Оптимальная целостность поверхности.

Экономическая эффективность. срок службы инструмента и целостность поверхности

Метод HSC требует понимания влияния поломки инструмента и износа инструмента. Различные исследования и эксперименты показали, что при использовании закаленных сталей на сход стружки влияют термические свойства и микроструктура материала заготовки. Теория деформации и применение численных методов могут помочь в достижении качественного результата и помочь улучшить передовые приложения, которые включают высокоскоростное фрезерование, токарную обработку и высокопроизводительное сверление (De Lacalle et al, nd).

Технология резки является важным аспектом процесса обработки, который значительно влияет на экономику. Сегодня современные технологии резки были интегрированы с ИТ для улучшения процессов планирования, проектирования, планирования производства, моделирования производственных систем, модернизации новых продуктов, гибкого производства, моделирования производительности производственного оборудования и анализа функциональных процессов, виртуальной обработки, проверки алгоритмов. , и другие. Технология резки определяется различными факторами, в том числе улучшенным качеством поверхности, уменьшением размеров компонентов, жесткими допусками, высокой точностью, снижением затрат, уменьшением размеров партий и уменьшением веса компонентов. Технологии резки металлов были разработаны с помощью компьютерных методов моделирования и моделирования. Большинство задействованных категорий: аналитическая модель, механистическое моделирование, моделирование скольжения и моделирование методом конечных элементов. Процессы и характеристики резания включают силы резания, износ и срок службы, мощность, угол схода стружки, отвод стружки, нарост на кромке, температуру. И т. д. (Гржесик, 2008).

, и другие. Технология резки определяется различными факторами, в том числе улучшенным качеством поверхности, уменьшением размеров компонентов, жесткими допусками, высокой точностью, снижением затрат, уменьшением размеров партий и уменьшением веса компонентов. Технологии резки металлов были разработаны с помощью компьютерных методов моделирования и моделирования. Большинство задействованных категорий: аналитическая модель, механистическое моделирование, моделирование скольжения и моделирование методом конечных элементов. Процессы и характеристики резания включают силы резания, износ и срок службы, мощность, угол схода стружки, отвод стружки, нарост на кромке, температуру. И т. д. (Гржесик, 2008).

Понимание технологии обработки металлов давлением расширилось благодаря множеству технологий автоматизированного проектирования (CAE), автоматизированного производства (CAM) и автоматизированного проектирования (CAD). Использование компьютеров способствовало развитию современной технологии обработки металлов. Благодаря компьютерному программному обеспечению большинство производственных процессов улучшили процесс формирования металла. Традиционные методы обработки металлов давлением были модифицированы. Такие процессы, как обычное формование сдвигом и вращение, могут быть локализованы на меньших участках, что приводит к детальным, контролируемым и точным деформациям. Недавние методы компьютерного управления мощностью, такие как системы числового управления (ЧПУ) и компьютерного числового управления (ЧПУ), упростили резку и деформацию металла, исключив использование рук. С помощью этих программ траектории режущего инструмента программируются для более точной траектории, принимающей более конкретную форму для металлов. Программируемое числовое управление (PNC), в котором используется технология воспроизведения, также является еще одним способом получения точного управления методами резки и удаления металла (Hagan and Jeswiet, 2003). Система CAD/CAM предлагает отличные методы моделирования процессов деформации металла.

Благодаря компьютерному программному обеспечению большинство производственных процессов улучшили процесс формирования металла. Традиционные методы обработки металлов давлением были модифицированы. Такие процессы, как обычное формование сдвигом и вращение, могут быть локализованы на меньших участках, что приводит к детальным, контролируемым и точным деформациям. Недавние методы компьютерного управления мощностью, такие как системы числового управления (ЧПУ) и компьютерного числового управления (ЧПУ), упростили резку и деформацию металла, исключив использование рук. С помощью этих программ траектории режущего инструмента программируются для более точной траектории, принимающей более конкретную форму для металлов. Программируемое числовое управление (PNC), в котором используется технология воспроизведения, также является еще одним способом получения точного управления методами резки и удаления металла (Hagan and Jeswiet, 2003). Система CAD/CAM предлагает отличные методы моделирования процессов деформации металла. Процесс ковки в закрытых штампах включает в себя моделирование течения металла, анализ разрушения штампа и оптимизацию конструкции, а также разработку и внедрение кода механической обработки. Использование данной технологии дает возможность производителю изучить течение металлов, заливку штампов, сохраняет заложенную нелинейность в процессе изменения формы. Он также обеспечивает непрерывное изменение состояния контактных поверхностей и других характеристик наклепа для изотропных материалов. Анализ конечных элементов сформированных металлов можно выполнить с помощью программного обеспечения LUSAS, доступного на рынке, в то время как коды механической обработки легко разрабатываются с использованием станков с ЧПУ и UniGraphics (Jolgaf, M., Hamouda, AMS., and Hamdam). , ММ.(2003).

Процесс ковки в закрытых штампах включает в себя моделирование течения металла, анализ разрушения штампа и оптимизацию конструкции, а также разработку и внедрение кода механической обработки. Использование данной технологии дает возможность производителю изучить течение металлов, заливку штампов, сохраняет заложенную нелинейность в процессе изменения формы. Он также обеспечивает непрерывное изменение состояния контактных поверхностей и других характеристик наклепа для изотропных материалов. Анализ конечных элементов сформированных металлов можно выполнить с помощью программного обеспечения LUSAS, доступного на рынке, в то время как коды механической обработки легко разрабатываются с использованием станков с ЧПУ и UniGraphics (Jolgaf, M., Hamouda, AMS., and Hamdam). , ММ.(2003).

В процессе лазерной резки применяется технология резки металла с ЧПУ. Использование этого метода для удаления металла обеспечивает высокую степень точности. Он предлагает механизированный, бесконтактный и термический процесс резки, при котором достигается высокая степень точности и прецизионности. Двумя наиболее часто используемыми режущими лазерами являются Nd:YAG и CO2. В этих двух лазерах использовался небольшой монохроматический световой пучок, в котором плотность мощности луча достаточно велика для материала, в котором луч фокусируется локально. Этот процесс резки напрямую связан с лучом света, сфокусированным на определенном пятне диаметром около 0,5 мм для лучшей плотности мощности. Процесс резки происходит быстро, с небольшими искажениями материалов, поскольку перемещение источника тепла достаточно быстрое, чтобы оказывать незначительное влияние на окружающую среду (Howse and Woloazyn, 2015).

Двумя наиболее часто используемыми режущими лазерами являются Nd:YAG и CO2. В этих двух лазерах использовался небольшой монохроматический световой пучок, в котором плотность мощности луча достаточно велика для материала, в котором луч фокусируется локально. Этот процесс резки напрямую связан с лучом света, сфокусированным на определенном пятне диаметром около 0,5 мм для лучшей плотности мощности. Процесс резки происходит быстро, с небольшими искажениями материалов, поскольку перемещение источника тепла достаточно быстрое, чтобы оказывать незначительное влияние на окружающую среду (Howse and Woloazyn, 2015).

Недавние исследования объединили использование технологии ЧПУ с технологией промышленных роботов. Метод ЧПУ при резке и удалении металла предлагает различные преимущества, такие как гибкость рынка, снижение веса, оптимизация размеров, качество выходной поверхности, высокий уровень точности на выходе. Применение этого метода с робототехникой еще больше увеличивает его преимущества, предлагая экономию времени и средств. Использование роботизированных ячеек уже реализовано в различных процессах, таких как сварка и обработка материалов. Согласно статистике промышленных роботов (2010 г.), использование действующих роботизированных ячеек с годами значительно увеличилось. Также прогнозируется, что рынок роботов, занимающихся резкой и удалением металла, в ближайшие годы вырастет (Статистика промышленных роботов, 2009 г.).).

Использование роботизированных ячеек уже реализовано в различных процессах, таких как сварка и обработка материалов. Согласно статистике промышленных роботов (2010 г.), использование действующих роботизированных ячеек с годами значительно увеличилось. Также прогнозируется, что рынок роботов, занимающихся резкой и удалением металла, в ближайшие годы вырастет (Статистика промышленных роботов, 2009 г.).).

Рисунок 3: Эксплуатационный парк промышленных роботов (Статистика промышленных роботов, 2010 г.)

Использование промышленных роботов растет при выполнении сложных и неструктурированных сложных задач. Например, автомобильная промышленность использует машинное зрение. Таким образом, сварка и отделочные работы передаются в KI. Использование этой машины удовлетворяет потребность в гибкости, креплении и инструментах. Как предложил Асакава (1995) в своей статье, роботы дополнительно полируются с помощью систем CAD/CAM и ультразвукового вибрационного инструмента. Другие ученые, такие как (Сандерс, Ламберт, Джонс и Джайлс, 2010 г. ), предложили систему сварки с использованием собранных данных для создания программ для робота. Промышленные роботы обладают более высокой точностью по сравнению с обычными методами резки металлов. Роботы также могут обрабатывать другие материалы помимо металла, такие как пенопласт, дерево, воск и другие, без ущерба для точности методов резки. Качество поверхности для роботов, выполняющих процессы резки, лучше достигается с помощью роботов, чем при использовании традиционных методов. Роботы обычно имеют низкую собственную частоту, которая является результатом резонанса от вибраций в процессе механической обработки. Эти роботы получили высококачественную поверхность без проблем с резонансом в процессе высокоскоростной резки. Вибрации сдержаны, резонанса не произошло. Этих роботов просто необходимо откалибровать для достижения высокой частоты. Таким образом можно вычислить допуски, а также вычислить и предсказать геометрические ошибки. Этих роботов нужно программировать. В отличие от станков с ЧПУ, роботы программируются, что позволяет им обучать повторению рекламы (Pandremenos, 2011).

), предложили систему сварки с использованием собранных данных для создания программ для робота. Промышленные роботы обладают более высокой точностью по сравнению с обычными методами резки металлов. Роботы также могут обрабатывать другие материалы помимо металла, такие как пенопласт, дерево, воск и другие, без ущерба для точности методов резки. Качество поверхности для роботов, выполняющих процессы резки, лучше достигается с помощью роботов, чем при использовании традиционных методов. Роботы обычно имеют низкую собственную частоту, которая является результатом резонанса от вибраций в процессе механической обработки. Эти роботы получили высококачественную поверхность без проблем с резонансом в процессе высокоскоростной резки. Вибрации сдержаны, резонанса не произошло. Этих роботов просто необходимо откалибровать для достижения высокой частоты. Таким образом можно вычислить допуски, а также вычислить и предсказать геометрические ошибки. Этих роботов нужно программировать. В отличие от станков с ЧПУ, роботы программируются, что позволяет им обучать повторению рекламы (Pandremenos, 2011).

Ссылки:

Де Лакалль, Л.Н., де Сиурана, Дж., и Озель, Т. (nd). Глава 1: Современный процесс обработки. ИСТЭ.

Гровер, М. (2010). Основы современного производства: материалы, процессы и системы,

, 4-е изд. John & Wiley Sons, Inc.: США.

Гжесик, В. (2008). Усовершенствованные процессы обработки металлических материалов: теория, моделирование,

и приложения. Эльзевир.

Хаган, Э. и Джесвейт, Дж. (2003). Обзор обычного и современного одноточечного листа

Методы обработки металлов давлением. Ворота исследования DOI: 10.1243/095440503321149959. Доступно с номером

по адресу http://www.researchgate.net/profile/Eric_Hagan/publication/263887694_A_review_of_conventional_and_modern_single-point_sheet_metal_forming_methods/links/54674fbf0cf2f5eb180368ea.pdf

Howse and Woloszyn. (2015). Профессиональные знания для сварщиков – Лазерная резка: варианты процесса.

ТВИ. Получено с http://www.twi-global.com/technical-knowledge/job-knowledge/laser-cutting-process-variants-053/

ISTE.

При

ударах, наносимых мягким молотком,

поверхность материала заготовки почти

не повреждается. Из-за дефицитности

меди, свинца и быстрого износа эти

молотки мало эффективны и не всегда

удобны в эксплуатации. В целях экономии

металлов, медные или свинцовые вставки

заменяют резиновыми, более дешевыми

и эффективными в работе.

При

ударах, наносимых мягким молотком,

поверхность материала заготовки почти

не повреждается. Из-за дефицитности

меди, свинца и быстрого износа эти

молотки мало эффективны и не всегда

удобны в эксплуатации. В целях экономии

металлов, медные или свинцовые вставки

заменяют резиновыми, более дешевыми

и эффективными в работе.

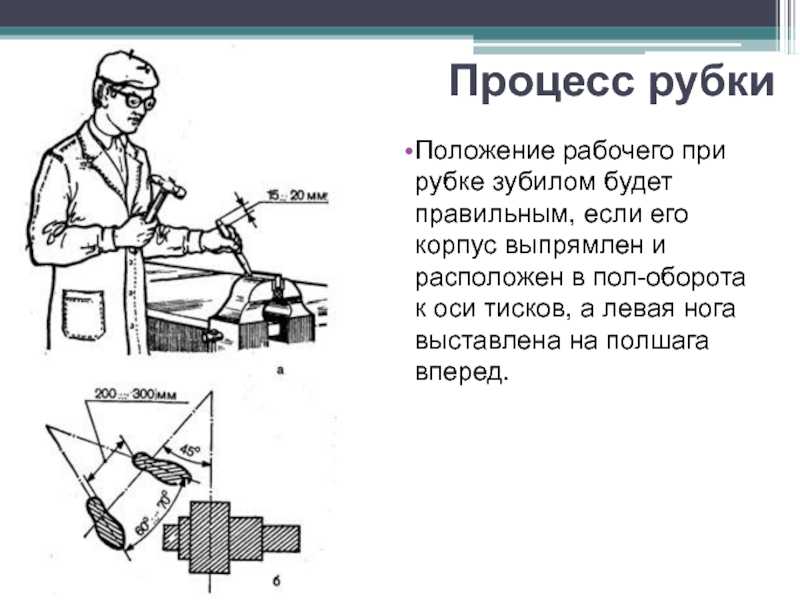

Установка корпуса

тела рабочего при рубке зубилом будет

правильной, если корпус выпрямлен и

обращен в пол-оборота у оси тисков,

левая нога выставлена на полшага

вперед, а угол, образуемый линиями

осей ступней, будет составлять 60-75˚ в

зависимости от силы удара.

Установка корпуса

тела рабочего при рубке зубилом будет

правильной, если корпус выпрямлен и

обращен в пол-оборота у оси тисков,

левая нога выставлена на полшага

вперед, а угол, образуемый линиями

осей ступней, будет составлять 60-75˚ в

зависимости от силы удара. Все

пальцы остаются в таком положении при

замахе и ударе. Этот способ называется

«нанесение кистевого удара без разжатия

пальцев. При другом способе хватки в

начале замаха мизинец, безымянный и

средний пальцы постепенно разжимают

и рукоятку молотка охватывают только

указательным и большим пальцами. Затем

разжатые пальцы сжимают и ускоряют

движение руки вниз. В результате

получается сильный удар молотка. Этот

способ называется «нанесение удара

с разжатием пальцев».

Все

пальцы остаются в таком положении при

замахе и ударе. Этот способ называется

«нанесение кистевого удара без разжатия

пальцев. При другом способе хватки в

начале замаха мизинец, безымянный и

средний пальцы постепенно разжимают

и рукоятку молотка охватывают только

указательным и большим пальцами. Затем

разжатые пальцы сжимают и ускоряют

движение руки вниз. В результате

получается сильный удар молотка. Этот

способ называется «нанесение удара

с разжатием пальцев». Затем пальцы сжимают

и наносят удар. Кистевой удар применяют

при выполнении точных работ, легкой

рубке, срубании тонких слоев металла

и т. д.

Затем пальцы сжимают

и наносят удар. Кистевой удар применяют

при выполнении точных работ, легкой

рубке, срубании тонких слоев металла

и т. д.