Реферат рубка металла: Реферат На Тему Рубка Металла – Telegraph

alexxlab | 22.03.2023 | 0 | Разное

Реферат На Тему Рубка Металла – Telegraph

>>> ПОДРОБНЕЕ ЖМИТЕ ЗДЕСЬ <<<

Реферат На Тему Рубка Металла

Вход

Помощь

Заказать работу

Рубка металла.doc

— 136.50 Кб ( Скачать документ )

© 2009 — 2020 Referat911 — тысячи рефератов, курсовых и дипломных работ

Предметы

Поиск

Помощь

Автор работы: Пользователь скрыл имя, 30 Января 2015 в 07:44, контрольная работа

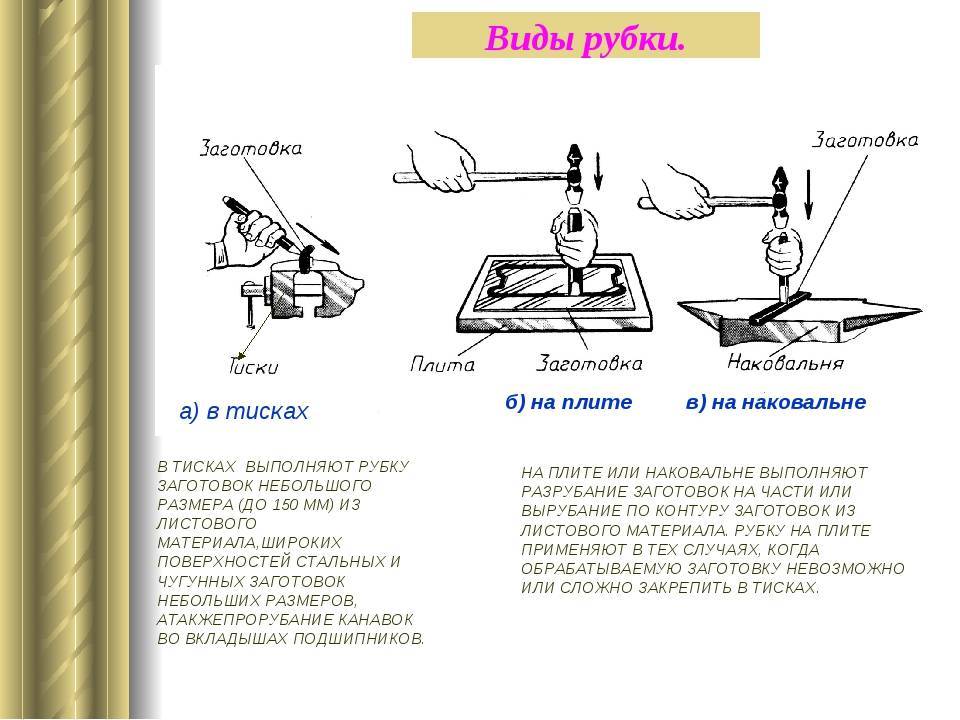

Рубка металла бывает горизонтальная и вертикальная в зависимости от расположения зубила во время операции. Горизонтальную рубку производят в тисках. При этом заднюю грань зубила устанавливают к плоскости губок тисков под углом не более 5°.Вертикальную рубку производят на плите или наковальне. Зубило устанавливают вертикально, а перерубаемый материал укладывают на плите горизонтально.

При современных способах обработки

материала или заготовок рубка металла

является подсобной операцией. Она применяется

Она применяется

в тех случаях, когда нужно при невысокой

точности обработки ручным инструментом

разделить металл на части для заготовок,

снять толстый слой металла, устранить

неровности и приливы на поковках и отливках,

снять твердую корку, прорубить канавку.

Рубку металла производят в тисках, на

плите и на наковальне при помощи слесарного

молотка, слесарного зубила, крейцмейселя,

кузнечного зубила и кувалды. Рубка металла

бывает горизонтальная и вертикальная

в зависимости от расположения зубила

во время операции. Горизонтальную рубку

производят в тисках. При этом заднюю грань

зубила устанавливают к плоскости губок

тисков под углом не более 5°.Вертикальную

рубку производят на плите или наковальне.

Зубило устанавливают вертикально, а перерубаемый

материал укладывают на плите горизонтально.

Целью данной работы является рассмотрение основных вопросов рубки

металла.

Рубку металла применяют для

разделения заготовки на части, удаления

лишнего металла, вырубания в деталях

пазов, канавок и др. Рубка осуществляется

Рубка осуществляется

с помощью зубила, крейцмейселя и молотка.

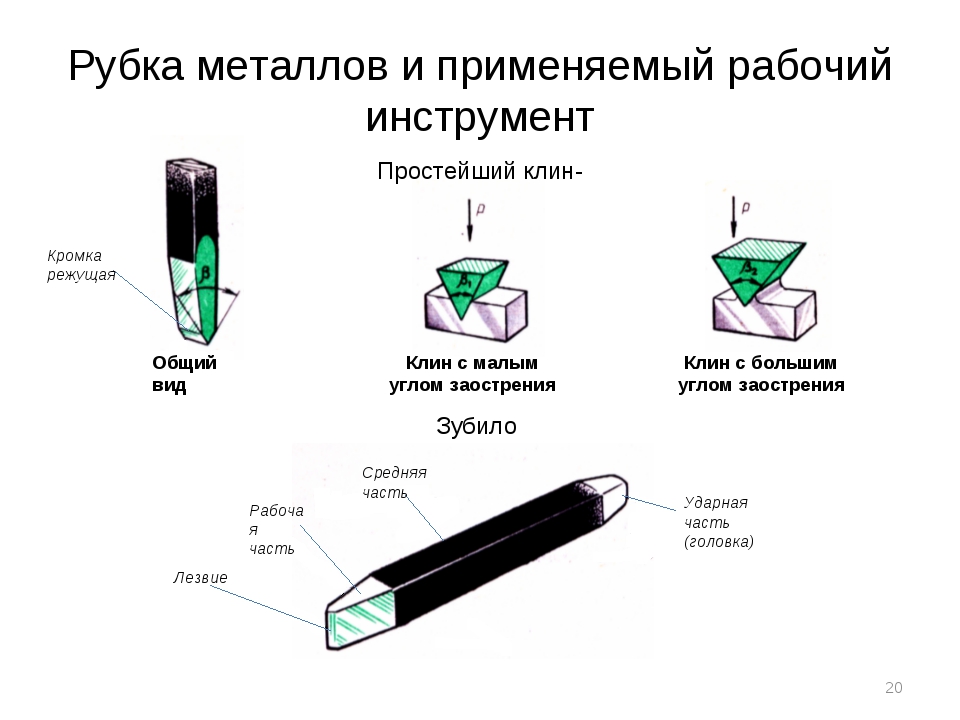

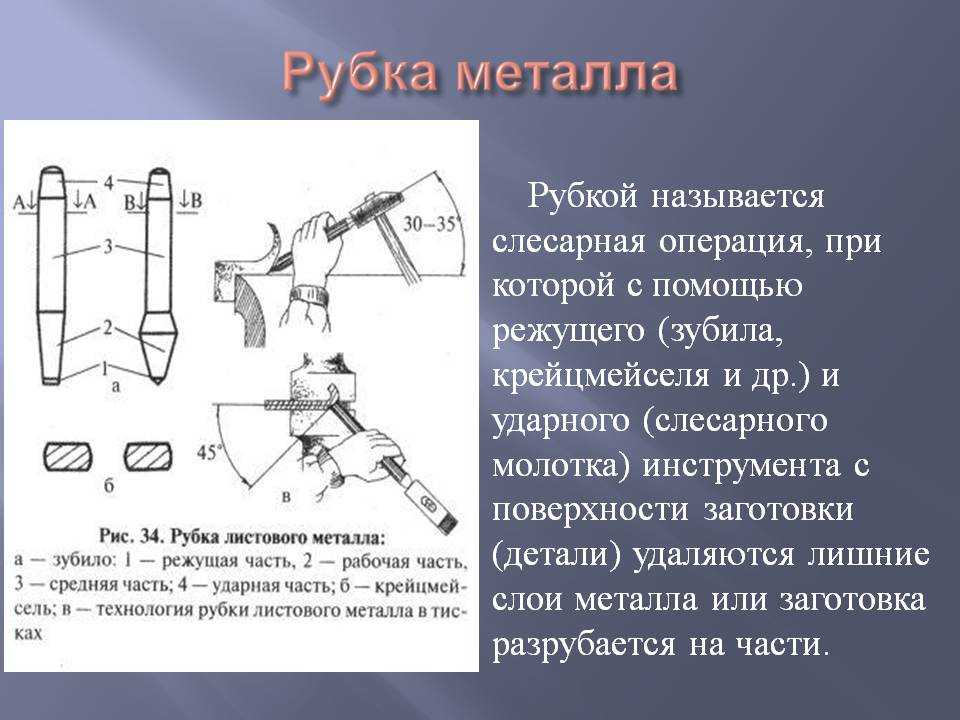

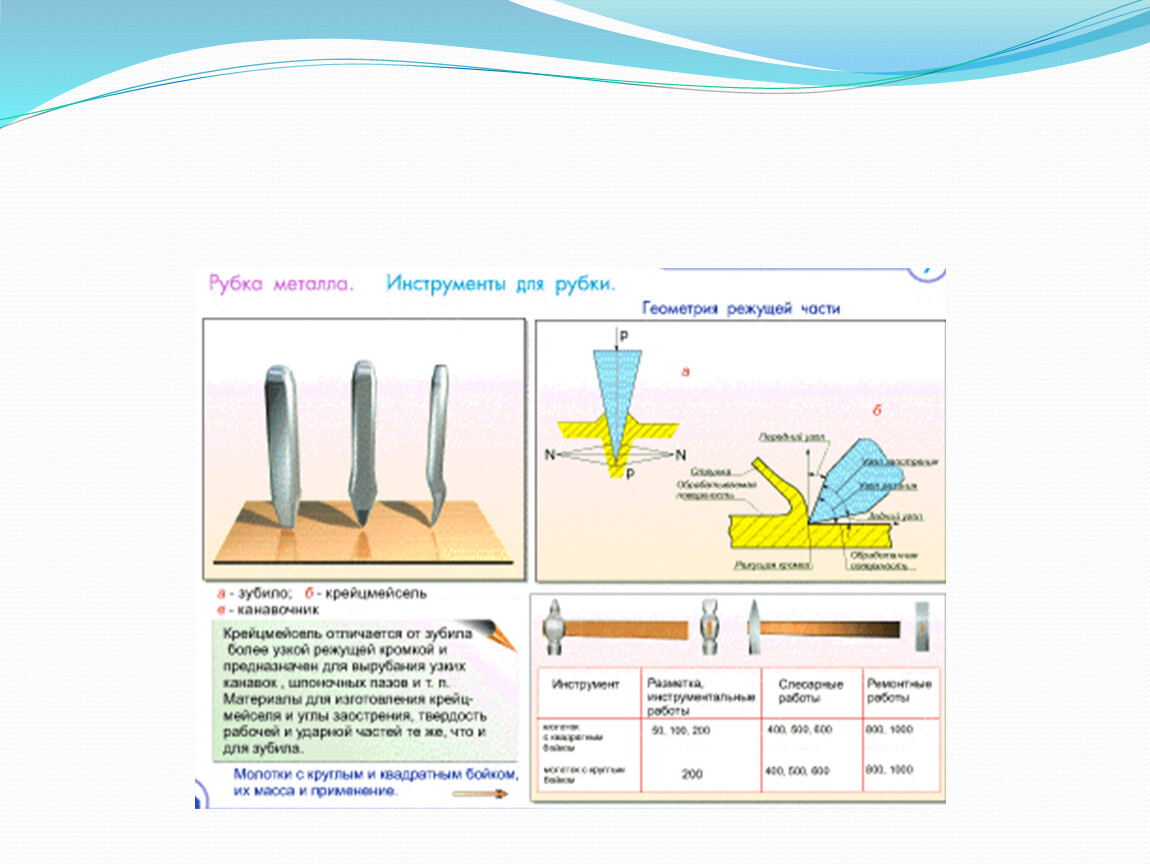

Зубило представляет собой

стальной стержень, имеющий режущую кромку в форме клина (рис.

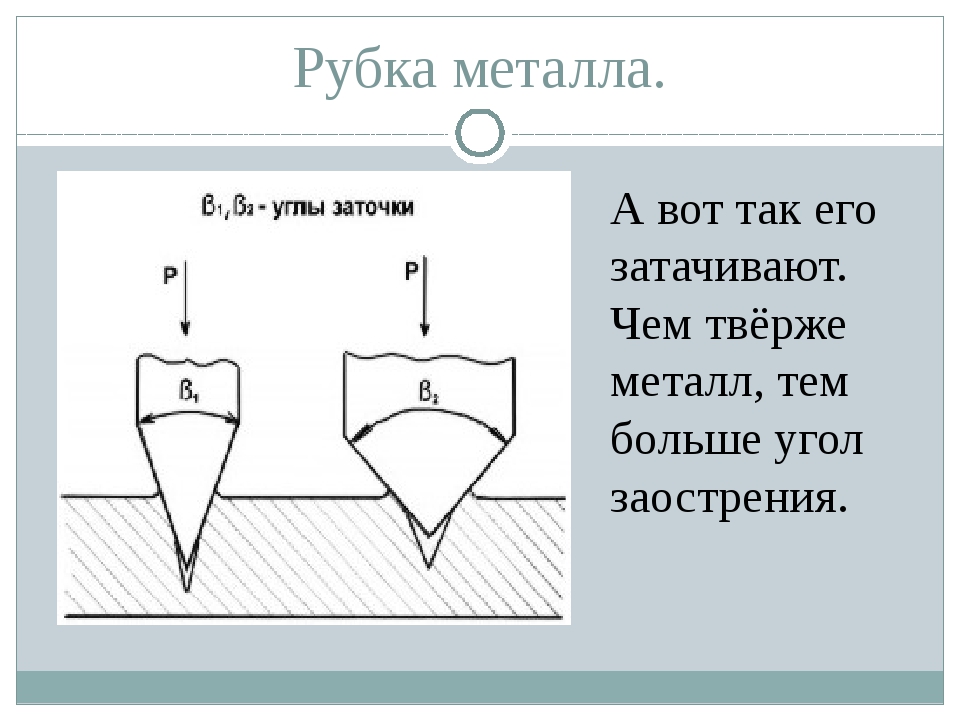

1). Угол заострения зубила β при рубке

стальных заготовок должен быть равен

60°, а при рубке цветных металлов – 35…45°.

Крейцмейсель – это узкое зубило, предназначенное

для вырубания узких канавок, пазов и т.

д. (рис. 1, б).

Рисунок 1. Инструменты для рубки:

а – зубило: 1 – боек, 2 – ударная часть,

3 – средняя часть, 4 – рабочая часть, 5

– режущая кромка; б – крейцмейсель

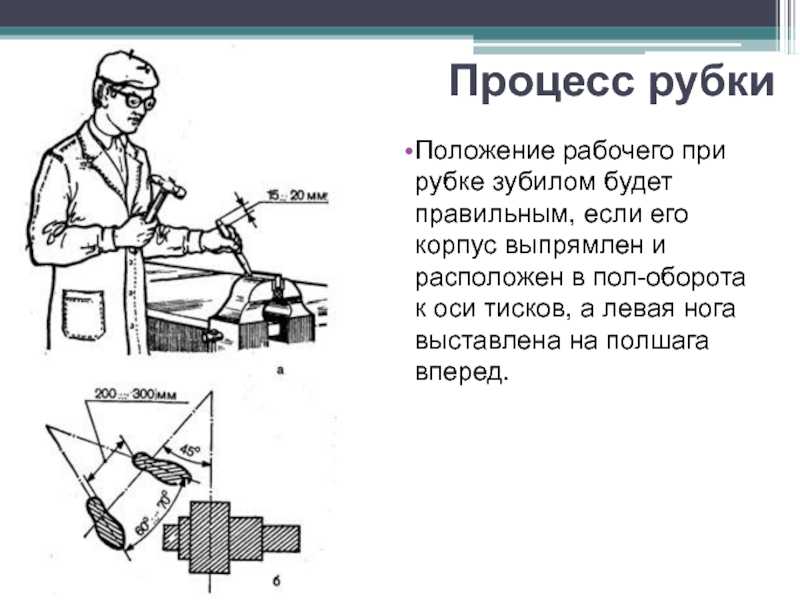

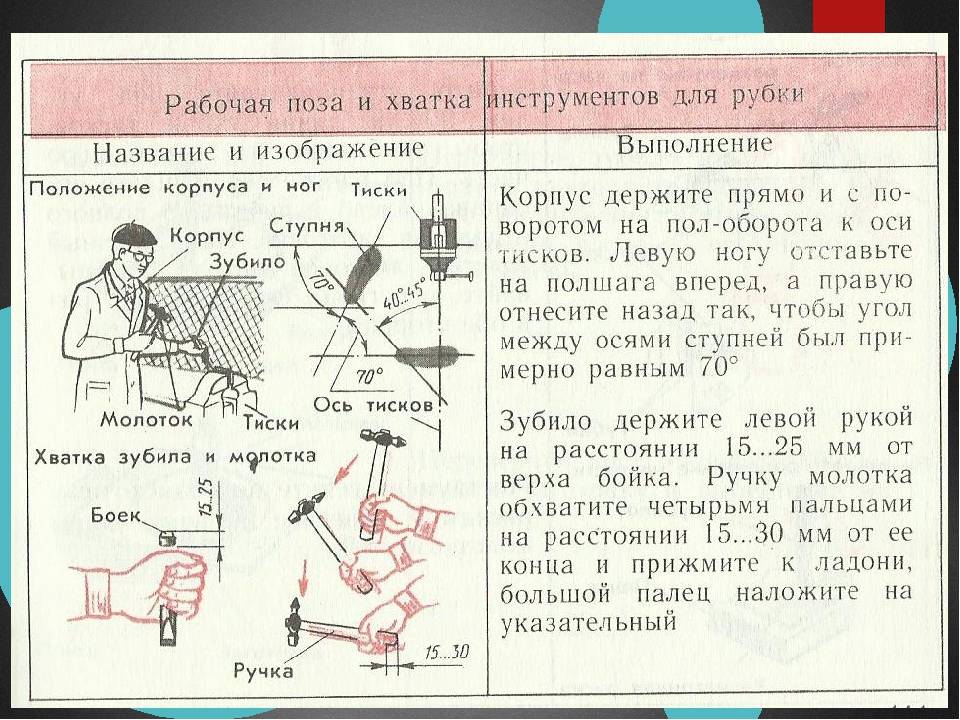

При рубке заготовок стоять

нужно прямо, слегка развернув корпус тела относительно

тисков, правое плечо должно находится

против бойка зубила. Зубило держат так,

чтобы ударная часть выступала из кисти

левой руки на 15 … 30 мм.

В зависимости от твердости

и толщины обрабатываемой заготовки сила

удара молотком по зубилу должна

быть различной.

Кистевой удар применяют для

снятия небольших неровностей и тонких

стружек. При кистевом ударе молоток перемещается

При кистевом ударе молоток перемещается

за счет движения кисти руки (рис.

2, а).

При локтевом ударе рука сгибается

в локте и удар становится сильнее (рис. 2, б). Локтевым

ударом срубают лишний металл и разделяют

заготовки на части.

Плечевой удар используют для

срубания толстых стружек, разрубания

прутков и полос большой толщины (рис.

2, в).

Рисунок 2. Приемы рубки металла

в тисках: а – кистевой удар; б – локтевой удар;

в – плечевой удар; г – положение зубила

при рубке: 1 – тиски, 2 – нагубники, 3 –

заготовка, 4 – зубило

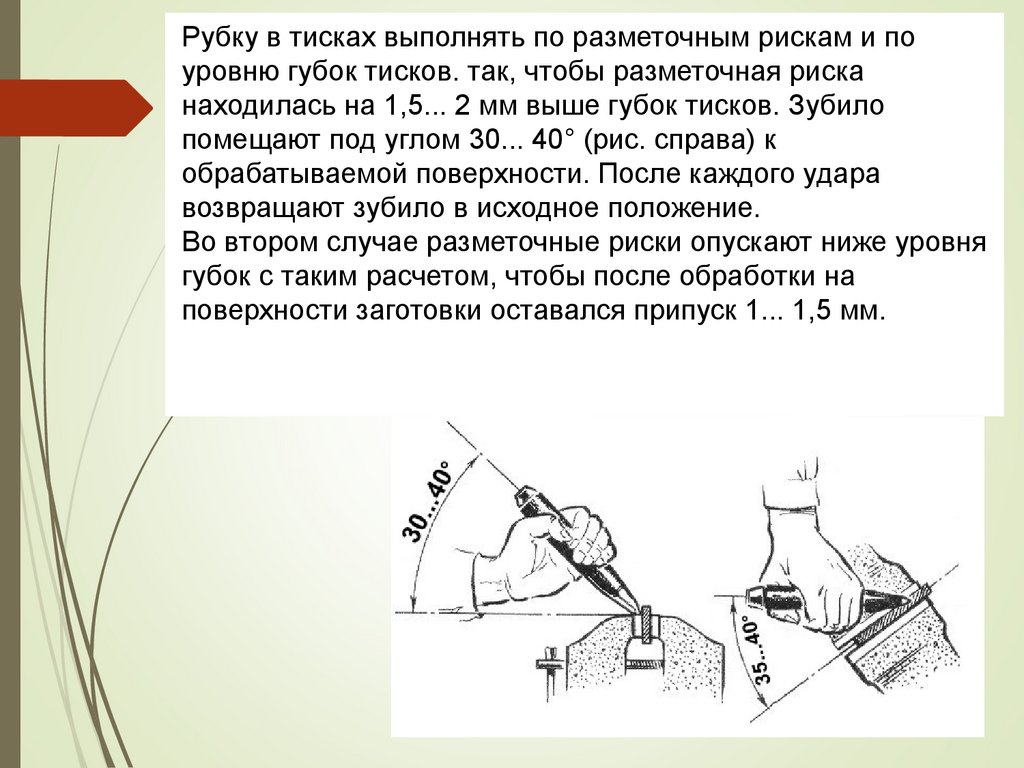

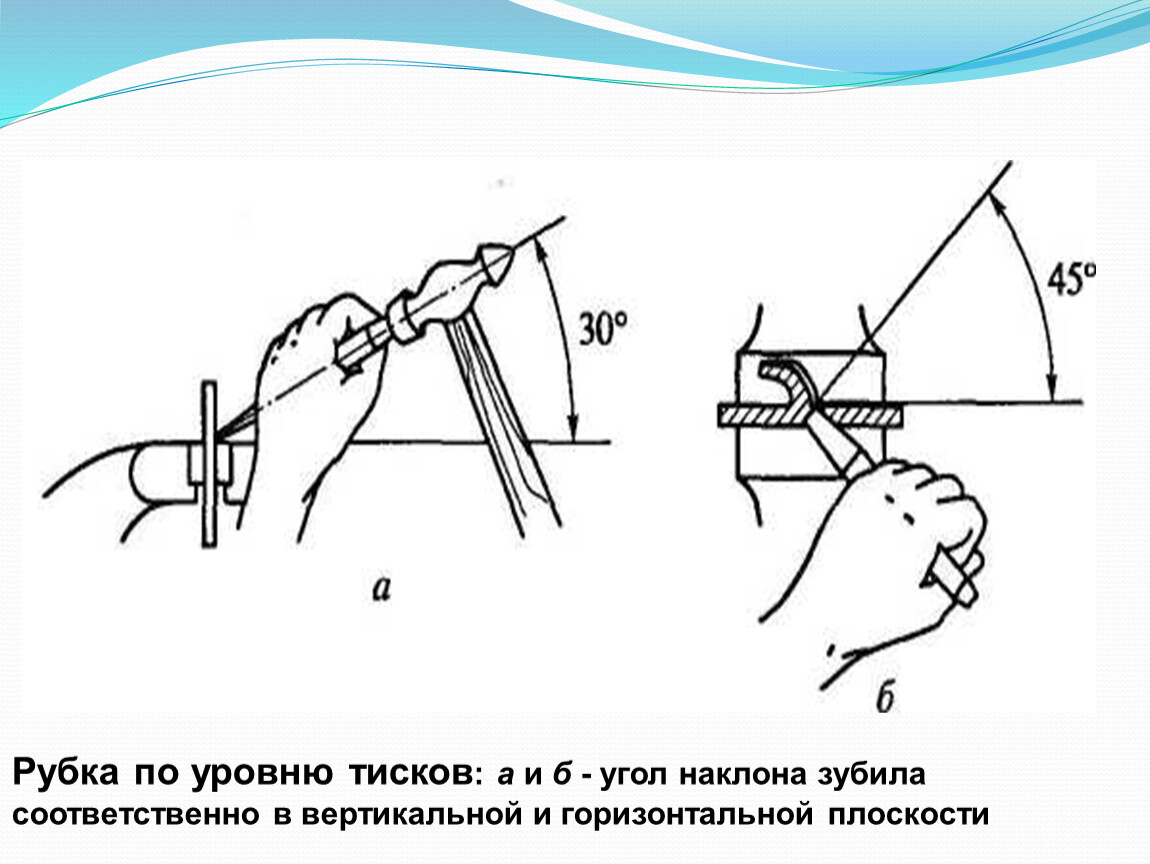

Заготовки рубят в тисках и

на плите. Прирубке в тисках заготовку

закрепляют таким образом, чтобы разметочная

риска находилась ниже уровня губок на

1,5…2 мм. В этом случае после обработки

на заготовке остается припуск на опиливание

кромок. Режущую кромку зубила устанавливают

на поверхность губок под углом 30…40° к

плоскости резания (рис. 2, г). Угол наклона

зубила к кромкам губок должен составлять

45. ..60°.

..60°.

При рубке на плите зубило устанавливают

вертикально (рис. 2, в) на разметочную риску

и наносят удары. После нанесения первого

удара зубило устанавливают так, чтобы

половина его режущей кромки находилась

в уже прорубленной лунке, а половина –

на разметочной риске, и наносят второй

удар. При таком перемещении зубила по

разметочной риске облегчается его установка

в правильное положение и обеспечивается

получение непрерывного надреза.

Если толщина заготовки не больше

2 мм, то металл разрубают с одной стороны,

а с другой стороны подкладывают пластину

из мягкой стали, чтобы не затупить зубило

о плиту. Если толщина заготовки более

2 мм, то разметочную риску наносят с двух

сторон. Сначала прорубают лист с одной

стороны, примерно на половину его толщины,

а затем переворачивают его и разрубают

окончательно.

При вырубании из листового

металла заготовок сложной формы первоначально

на расстоянии 1. ..2 мм от разметочных линий

..2 мм от разметочных линий

легкими кистевыми ударами по зубилу прорубают

неглубокую канавку. Затем мощными локтевыми

ударами рубят заготовку по намеченной

канавке, пока на ее противоположной стороне

не проявится вырубаемый контур. После

этого лист переворачивают и окончательно

вырубают заготовку.

На предприятиях рубку выполняют

слесари с помощью пневматических и электрических

молотков. Заготовки из листового металла

вырубают штамповщики на прессах и специальных

штампах. Для обработки заготовок из высокопрочных

сталей применяют плазменную и лазерную

резку.

Рубку металла производят в

тисках, на плите и на наковальне с помощью

слесарного молотка, слесарного зубила,

крейцмейселя, кузнечного зубила и кувалды.

Рубка металла бывает горизонтальная

и вертикальная в зависимости от расположения

зубила во время операции. Горизонтальную

рубку производят в тисках. При этом заднюю

грань зубила устанавливают к плоскости

губок тисков почти горизонтально, под

углом не более 5°. Вертикальную рубку

Вертикальную рубку

выполняют на плите или наковальне. Зубило

устанавливают вертикально, а перерубаемый

материал укладывают на плите горизонтально.

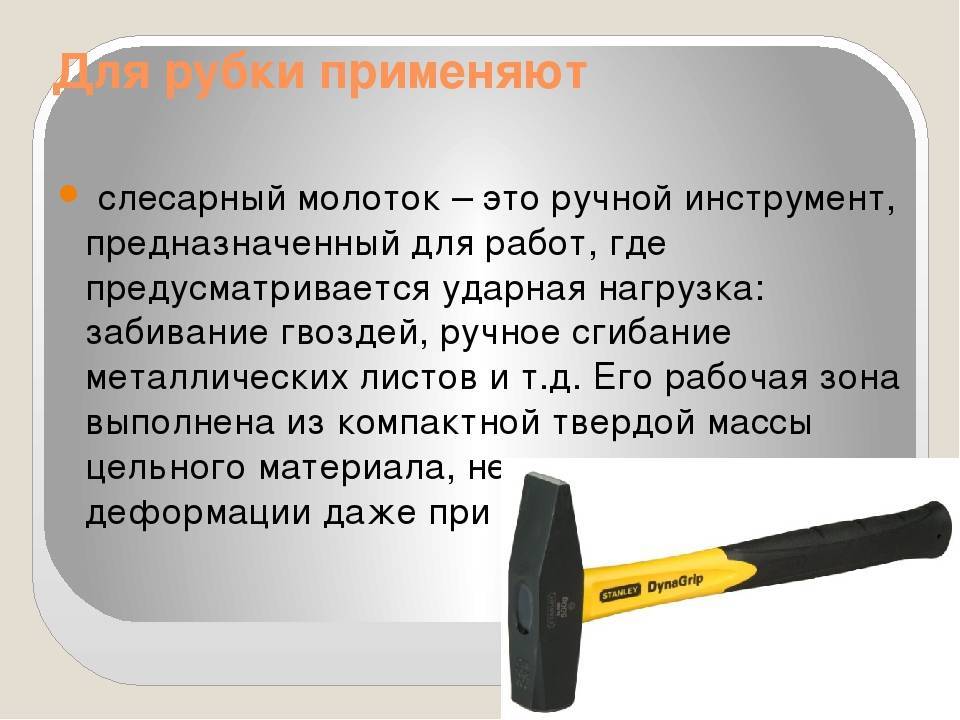

Для слесарной рубки применяют молотки массой

400, 500, 600 и 800 г. Молотки насаживают на ручки

из дерева твердых и вязких пород (береза,

клен, дуб, рябина). Ручки должны быть овальной

формы, с гладкой и чистой поверхностью,

без сучков и трещин. Длина ручки молотка

массой 400-600 г равна 350 мм, массой 800 г –

380-450 мм. Чтобы молоток во время работы

не соскакивал, конец ручки, на который

насажен молоток, расклинивают деревянными

или металлическими клиньями толщиной

1-3 мм. Клинья ставят вдоль большой оси

сечения ручки. Деревянные клинья ставят

на клею, а металлические заершивают, чтобы

они не выпадали.

Рабочую часть зубила и крейцмейселя – (5, в, г) закаливают на длину

не менее 30 мм, а головку закаливают слабее

лезвия (на длину около 15-25 мм), чтобы при

ударе молотком она не крошилась и не трескалась.

Вся остальная часть зубила

и крейцмейселя должна оставаться мягкой.

Зубила и крейцмейсели не должны иметь

трещин, плен и других пороков.

Наиболее часто используют

зубила длиной 175 и 200 мм с лезвиями шириной

20 и 25 мм. Для прорубания канавок в стали

и чугуне применяют крейцмейсели длиной

150-175 мм с лезвием шириной 5-10 мм. Головки

зубила и крейцмейселя отковывают на конус,

что обеспечивает правильное направление

удара молотком и уменьшает возможность

образования грибовидной шляпки на головке.

Угол заточки зубил и крейцмейселей

зависит от твердости обрабатываемого

металла. Для рубки чугуна, твердой стали

и твердой бронзы угол заточки инструмента

равен 70°, для рубки средней и мягкой стали – 60°, для рубки латуни, меди

и цинка -45°, для рубки очень мягких металлов

(алюминия, свинца) – 35-45°.

Слесарный инструмент затачивают

на заточных станках с абразивными кругами.

Во время заточки рабочая часть инструмента

(лезвие) сильно нагревается и может произойти

ее отпуск. При отпуске твердость закалки теряется

При отпуске твердость закалки теряется

и инструмент становится негодным для

дальнейшей работы. Во избежание этого

рабочую часть инструмента во время заточки

охлаждают водой. На 6 показано, как надо

держать зубило при заточке и как проверять

правильность заточки угла.

Производительность и чистота

рубки металла зависят от правильных приемов

работы. При рубке стоять надо устойчиво

и прямо, вполоборота к тискам. Молоток

полагается держать за ручку на расстоянии 15-20 мм от конца и наносить

сильные удары по центру головки зубила.

Смотреть следует на лезвие зубила, а не

на его головку, в противном случае лезвие

зубила пойдет неправильно. Зубило полагается

держать на расстоянии 20-25 мм от головки.

Основные правила безопасности включают

в себя:

1. Рубку выполнять только

в защитных очках и при установленном

защитном экране.

2. Надежно закреплять

заготовку в тисках.

3. Работать исправным

инструментом.

4. Нельзя стоять за

спиной работающего товарища.

5. При окончании работы уменьшать силу удара.

3. Инструмент и приспособления

для рубки металла

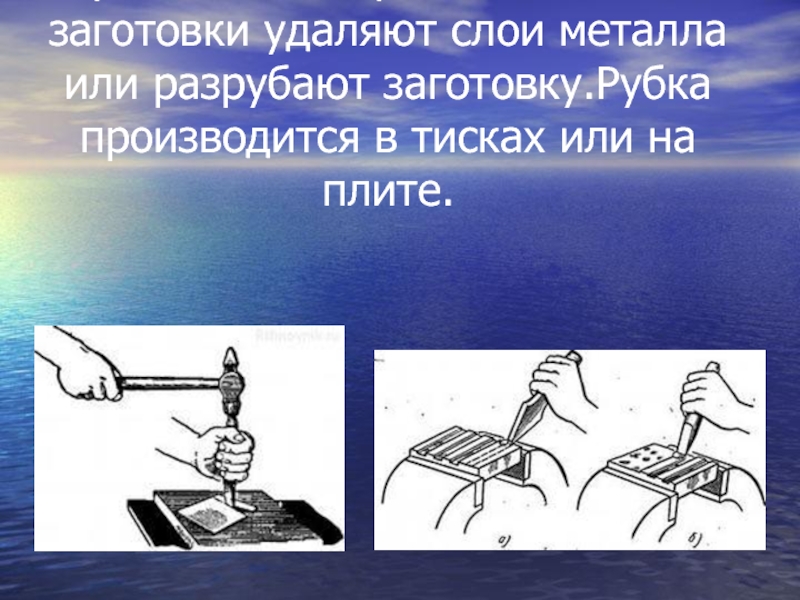

Рубкой называется слесарная

операция, при которой с помощью режущего

инструмента (зубила) с заготовки или детали

удаляют лишние слои металла или заготовку

разрубают на части.

При современных способах обработки

материала или заготовок рубка металла

является подсобной операцией.

Рубкой называется слесарная

операция, при которой с помощью режущего (зубила, крейцмейселя и др.)

и ударного (слесарного молотка) инструмента

с поверхности заготовки (детали) удаляются

лишние слои металла или заготовка разрубается

на части.

В зависимости от назначения

обрабатываемой детали рубка может быть

чистовой и черновой. В первом случае зубилом

за один рабочий ход снимают слой металла

толщиной от 0,5 до 1мм, во втором – от 1,5

до 2мм. Точность обработки, достигаемая

при рубке составляет 0,4…1мм.

При рубке осуществляется резание

– процесс удаления режущим инструментом

с обрабатываемой заготовки (детали) лишнего

слоя металла в виде стружки.

Режущая часть (лезвие) представляет

собой клин (зубило, резец) или несколько

клиньев (ножовочное полотно, метчик, плашка,

фреза, напильник).

Зубило – это простейший режущий

инструмент, в котором форма клина выражена

особенно чётко. Чем острее клин, т. е. чем меньше угол, образованный

его сторонами, тем меньше усилие потребуется

для его углубления в материал.

На заготовке различают обрабатываемую

и обработанную поверхности, а также поверхность

резания. Обрабатываемой называется поверхность,

с которой будет сниматься слой материала, а

обработанной – поверхность, с которой

стружка снята. Поверхность по которой

сходит стружка при резании, называется

передней, а противоположная задней.

Рубка металла

Рубка металла

Слесарная рубка металла : инструменты, приемы, правила

Виды рубки металла

Рубка металла – Общие сведения о слесарном деле

Сочинение Конь С Розовой Гривой 6

Сочинение Неждановой Церковь Вознесения

Сочинение На Тему Любовная Лирика Есенина

Ниу Вшэ Критерии Оценивания Итогового Сочинения

Основы Социальных Исследований Реферат

Реферат на тему: Рубка металла

Содержание:

- Введение

- Резка металла

- Современные инструменты

- Правила и техники резки металла и правила техники безопасности

- Инструменты и приспособления для резки металла

- Заключение

- Список литературы

| Тип работы: | Реферат |

| Дата добавления: | 21. 01.2020 01.2020 |

- Данный тип работы не является научным трудом, не является готовой выпускной квалификационной работой!

- Данный тип работы представляет собой готовый результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала для самостоятельной подготовки учебной работы.

Если вы хотите научиться сами правильно выполнять и писать рефераты по любым предметам, то на странице “что такое реферат и как его сделать” я подробно написала.

Введение

Обработка является вспомогательной операцией в современных процессах обработки материалов или деталей. Применяется в случаях, когда при низкой точности обработки ручным инструментом необходимо разделить металл на детали для заготовок, удалить толстый слой металла, удалить шероховатость и контуры на кованых и литых деталях, удалить твердую корку, вырезать паз. Дробление металла производится в тисках, на плите и наковальне с металлическим молотком, металлическим долотом, тиглем, кузнечным долотом и молотком.

Дробление металла производится в тисках, на плите и наковальне с металлическим молотком, металлическим долотом, тиглем, кузнечным долотом и молотком.

Металл разрезается горизонтально и вертикально в зависимости от места расположения долота во время процесса. Горизонтальная измельчение производится в тисках. В этом случае задняя часть зубила устанавливается под углом не более 5° к плоскости тисковых челюстей. Вертикальное измельчение производится на тарелке или наковальне. Зубило устанавливается вертикально, а режущийся материал располагается на плите горизонтально.

В данной работе будут рассмотрены основные вопросы измельчения.

Резка металла

Резка металла используется для разделения заготовки на части, удаления лишнего металла, вырезания частей канавок, флейт и т.д. Резка производится с помощью долота, поперечного резака и молота.

Зубило представляет собой стальной стержень, который имеет режущую кромку в виде клина (рис.1). Угол заточки зубила β при резке заготовок из стали должен быть равен 60°, при резке цветных металлов – 35 . .. 45°.

.. 45°.

Поперечное зубило – это узкое долото, предназначенное для резки узких пазов, щелей и т.д.

При резке заготовок встаньте прямо, слегка поверните тело в сторону тисков, и правое плечо должно быть обращено к стамеске. Зубило следует держать так, чтобы его поразительная часть составляла 15… 30 мм от левой руки. 30 мм.

В зависимости от твердости и толщины заготовки сила удара молотком по зубилу должна варьироваться.

Удар щеткой используется для удаления мелких шишек и тонкой стружки. Мазком кисти молоток перемещается движением руки.

При локтевом ударе рука сгибается в локте и удар становится сильнее. Локтевым ударом срубают лишний металл и разделяют заготовки на части.

Плечевой удар используют для срубания толстых стружек, разрубания прутков и полос большой толщины.

Заготовки измельчаются в тисках и на тарелке. При обработке в тисках заготовка зажимается так, чтобы риск индексации был на 1,5-2 мм ниже уровня зажимных губок. В этом случае после обработки заготовка остается с припуском на крайний файл. Режущая кромка зубила расположена под углом 30 … 40° к плоскости резания на поверхности зажимных губок (Рис. 2, г). Угол наклона долота к краям челюстей должен быть 45 … 60°.

В этом случае после обработки заготовка остается с припуском на крайний файл. Режущая кромка зубила расположена под углом 30 … 40° к плоскости резания на поверхности зажимных губок (Рис. 2, г). Угол наклона долота к краям челюстей должен быть 45 … 60°.

При резке на тарелке зубило устанавливается вертикально (Рис. 2, с) к маркировочной опасности и производятся удары. После первого удара зубило регулируется таким образом, чтобы половина его режущей кромки находилась в уже измельченном отверстии, а половина – на маркировочном стояке, и наносит второй удар. Перемещение долота вдоль маркировочной пазовой части облегчает правильное позиционирование и обеспечивает непрерывную резку.

Если толщина заготовки менее 2 мм, металл рубит с одной стороны, а с другой стороны ставится пластина из мягкой стали, чтобы не ударить долото о пластину. Если толщина заготовки больше 2 мм, то метка делается с обеих сторон. Сначала прорежьте лист с одной стороны, примерно наполовину толщиной, а затем переверните его и выполните окончательный разрез.

При вырезании листовых заготовок сложной формы сначала вырежьте заготовки на расстоянии 1 … На расстоянии 2 мм от маркировочных линий вырежьте неглубокий паз легкими мазками щетки по зубилу. Затем, сильным ударом локтя, отрежьте заготовку вдоль отмеченной канавки, пока контур разреза не появится на противоположной стороне. Затем переверните лист и выполните окончательный разрез заготовки.

На заводах резка выполняется металлургами с помощью пневматических и электрических молотков. Заготовки из листового металла вырезаются пробойниками на прессах и специальных инструментах. Плазменная и лазерная резка используются для обработки деталей из высокопрочных сталей.

Металл обрабатывается в тисках, на пластине и на наковальне с помощью металлического молотка, механического долота, поперечного резака, кузнечного долота и молота.

Дробление металла производится горизонтально и вертикально в зависимости от положения долота во время процесса. Горизонтальное дробление делается в тисках. В этом случае задняя часть зубила устанавливается под углом не более 5° почти горизонтально к плоскости тисковых челюстей. Вертикальное дробление выполняется на плите или на наковальне. Зубило устанавливается вертикально, а режущийся материал располагается на плите горизонтально.

В этом случае задняя часть зубила устанавливается под углом не более 5° почти горизонтально к плоскости тисковых челюстей. Вертикальное дробление выполняется на плите или на наковальне. Зубило устанавливается вертикально, а режущийся материал располагается на плите горизонтально.

Современные инструменты

Для обработки древесины используются молотки весом 400, 500, 600 и 800 гр. Молотки установлены на ручках из твердой и ковкой древесины (береза, клен, дуб, рябина). Ручки должны быть овальной формы, с гладкой и чистой поверхностью, без сучков и трещин. Длина рукоятки молотка весом 400-600 г составляет 350 мм, вес 800 г – 380-450 мм. Для предотвращения забивания во время работы, конец рукоятки, установленной на молотке, заклинивается деревянными или металлическими клиньями толщиной 1-3 мм. Клинья расположены вдоль главной оси рукоятки. Деревянные клинья укладываются на клей, металлические клинья заделываются так, чтобы они не выпадали.

Рабочая часть долота и крестовины (5, c, d) закалены до длины не менее 30 мм, а головка более слабая, чем лезвие (до длины около 15-25 мм), чтобы избежать его осыпания и растрескивания при ударе молотком.

Остальная часть долота и траверса должна оставаться мягкой. Зубила и крейцкопфы должны быть без трещин, фольги и других дефектов.

Наиболее часто используемые зубила имеют длину 175 и 200 мм и ширину лезвия 20 и 25 мм. Для резки канавок из стали и чугуна используйте поперечные фрезы длиной 150-175 мм с шириной ножа 5-10 мм. Зубило и поперечные головки выковываются в конус, что обеспечивает правильное направление удара молотка и уменьшает возможность появления на голове грибной головки.

Угол заточки зубил и поперечных фрез зависит от твердости материала. Для резки чугуна, твердой и цельной бронзы угол заточки инструмента составляет 70°, для резки средней и мягкой стали – 60°, для резки латуни, меди и цинка – 45°, для резки очень мягких металлов (алюминия и свинца) – 35-45°.

Слесарный инструмент затачивается на заточных станках шлифовальными кругами. Во время заточки рабочая часть инструмента (лезвие) становится очень горячей, поэтому ее можно отпустить. При закаливании инструмент теряет свою твердость и становится непригодным для дальнейшей работы. Для предотвращения этого во время заточки рабочая часть инструмента охлаждается водой. На рис. 6 показано, как держать долото во время заточки и как проверять правильность заточки угла.

Для предотвращения этого во время заточки рабочая часть инструмента охлаждается водой. На рис. 6 показано, как держать долото во время заточки и как проверять правильность заточки угла.

Правила и техники резки металла и правила техники безопасности

Эффективность и чистота резки металла зависят от правильной техники обработки. При резке металла, вы должны стоять стабильно и прямо, с пол-оборота в тиски. Рекомендуется держать молоток на ручке на расстоянии 15-20 мм от конца и наносить мощные удары по центру головки долота. Посмотрите на лезвие долота, а не на голову, иначе лезвие долота станет кривым. Зубило следует держать на расстоянии 20-25 мм от головы.

Основные правила безопасности включают в себя:

- Зубило должно быть выполнено в защитных очках и на защитном щите.

- крепко зажать заготовку в тисках.

- Работать с инструментами, которые находятся в хорошем состоянии.

- Не стойте за спиной коллеги.

- снизить силу удара в конце работы.

Инструменты и приспособления для резки металла

Резка металла – это металлообрабатывающая операция, при которой режущий инструмент (долото) используется на заготовке или детали для удаления лишних слоев металла или для разрезания заготовки на части.

В современных процессах обработки материалов или заготовок резка металла является вспомогательной операцией.

Заключение

Измельчение – это металлообрабатывающая операция, при которой режущие (зубило, крестообразные и т.д.) и ударные (молотковые) инструменты используются для удаления лишних слоев металла с поверхности заготовки (деталей) или для разлома заготовки на части.

В зависимости от назначения обрабатываемой детали, строгание может быть как черновой, так и чистовой. В первом случае зубило за один рабочий ход снимает слой металла толщиной от 0,5 до 1 мм, во втором – от 1,5 до 2 мм. Точность резки 0,4 … 1 мм.

Резка – это процесс удаления избыточного слоя металла в виде стружки режущим инструментом с заготовки (детали).

Режущая часть (лезвие) представляет собой клин (зубило, резак) или несколько клиньев (ножовка, кран, кубик, резак, напильник).

Зубило является самым простым режущим инструментом, в котором форма клина особенно выражена. Чем острее клин, чем меньше угол, образуемый его боками, тем меньше силы требуется для проникновения в материал.

В заготовке проводится различие между обработанными и обработанными поверхностями и поверхностью среза. Обработанная поверхность – это поверхность, с которой удаляется материал, в то время как готовая поверхность – это поверхность, с которой удаляется стружка. Поверхность, на которую стружка падает во время резки, называется передней поверхностью, а противоположная поверхность – задней.

Список литературы

- Б.А. Баум, Г.А. Хасин, Г.В. Тягунов и др. Жидкая сталь. – М.: Металлургия, 1985.

- Воскобойников В.Г. Общая металлургия [Текст]: учебник для вузов / В.Г. Воскобойников, В.А. Кудрин, А.М. Якушев. – 6-е изд., доп. и перераб.

– М.: ИКЦ «Академкнига», 2003

– М.: ИКЦ «Академкнига», 2003 - Давыдов С.В., Панов А.Г. Тенденции развития модификаторов для чугуна и стали // Заготовительные производства в машиностроении. -2008.

- Кудрин В.А. Теория и технология производства стали [Текст]: учебник для вузов / В.А. Кудрин. – М.: Мир, 2005.

- Панов А.Г., Давыдов С.В. Исследование влияния микроструктуры литых Ni-Mg-Fe лигатур на их ударную вязкость // Заготовительные производства в машиностроении. 2011.

- Панов А.Г., Конашков В.В., Цепелев В.С., Гуртовой Д.А., Корниенко А.Э. Исследование структурообразования расплавов чугунов // М: Литейщик России, 2011.

- Панов А.Г., Корниенко А.Э., Корниенко А.Э., Совершенствование технологии модифицирования чугунов с шаровидным графитом Mg-Ni-Fe лигатурой // М: Литейщик России, 2008.

- Чугун: Справочник / Под ред. А.Д.Шермана и А.А.Жукова. – М.: Металлургия, 1992.

Что означает «резка металла»?

Горчица Ф.Ю. (1987) Применение теории резания металлов. Industrial Press, Лондон

Industrial Press, Лондон

Google Scholar

DeGarmo EP, Black JT, Kohser RA (2007) Материалы и процессы в производстве. 10-е изд., Уайли, Нью-Йорк

Google Scholar

Shaw MC (2004) Принципы резки металлов. 2-е издание, University Press, Оксфорд

Google Scholar

AdvantEdge 4.6 . (2004) Доступно по адресу: http://www. Thirdwavesys.com/

Google Scholar

Калпакджян С., Шмид С.Р. (2001) Производство и технологии. 4-е изд., Прентис-Холл, Нью-Джерси

Google Scholar

Шоу МЦ (1984) Принципы резания металлов. Университетское издательство, Оксфорд

Google Scholar

Стивенсон Д. А., Агапиу Дж.С. (1996) Теория и практика резки металлов. Марсель Деккер, Нью-Йорк

А., Агапиу Дж.С. (1996) Теория и практика резки металлов. Марсель Деккер, Нью-Йорк

Google Scholar

Бутройд Г., Найт В.А. (2006) Основы механической обработки и станков, Третье изд. CRC, Бока-Ратон

Google Scholar

Время I (1870 г.) Сопротивление металла и дерева резанию. Дермаков, Санкт-Петербург, Россия

Google Scholar

Зворыкин К.А. (1896) О силе и энергии, необходимых для отделения стружки от заготовки (на русском языке) . Технический сборник и вестник промышленности, 123: 57−96

Google Scholar

Торговец МЭ (1945) Механика процесса резки металла. I. Ортогональная резка и чип 2 типа . J. App. физ. 16: 267−275

Перекрестная ссылка Google Scholar

Ernst H, Merchant ME (1941) Стружкообразование, трение и высокое качество обработанных поверхностей . Поверхностная обработка металлов, ASM 29: 299−378

Поверхностная обработка металлов, ASM 29: 299−378

Google Scholar

Астахов В.П. (1999) Трактат по характеристике материалов при резании металлов. Часть 1: Новый подход и экспериментальная проверка . Дж . Мат . Процедура . Тех. 96(1−3): 22−33

CrossRef Google Scholar

Астахов В.П. (1998/1999) Механик по резанию металлов. CRC, Бока-Ратон

Google Scholar

Vidosic JP (1964) Технологии обработки и формовки металлов. Роланд Пресс, Нью-Йорк

Google Scholar

Дитер Г. (1976) Металлургия. 2 изд. Макгроу-Хилл, Нью-Йорк

Google Scholar

Reuleaux F (1900) Über den taylor whiteschen werkzeugstahl verein sur berforderung des gewerbefleissen in preussen . Sitzungsberichete 79(1): 179−220

Sitzungsberichete 79(1): 179−220

Google Scholar

(1924 г.) Отчет о текущем состоянии и будущих проблемах в области резки и формовки металлов. Отчет комитета ASME . Машиностроение 46: 20−30

Google Scholar

Маллок А. (1881−1882 гг.) Действие режущих инструментов . Проц. Королевского соц. Лондона 33:127

Google Scholar

Kick F (1901) Zur folge der wirkungsweise des taylor-white и der bohler-rapid-stahles . Бауматериалкунде 6: 227

Google Scholar

Byers JP (2006) Смазочно-охлаждающие жидкости, CRC, Бока-Ратон

Google Scholar

Финни I (1956) Обзор металлорежущего анализа за последние сто лет . Мех. инж. 78:715−721

Мех. инж. 78:715−721

Google Scholar

Хилл Р. (1950) Математическая теория пластичности, University Press, Лондон

МАТЕМАТИКА Google Scholar

CrossRef Google Scholar

Астахов В.П. (1999) Трактат по характеристике материалов при резании металлов. Часть 2: резка как излом материала заготовки . Дж . Мат . Процедура . Тех. 96(1−3):34−41

Перекрёстная ссылка Google Scholar

Астахов В.П. (2005) О неадекватности односдвиговой плоскостной модели стружкообразования . Междунар. Дж. Мех. Science 47:1649−1672

CrossRef Google Scholar

Купец М. Е. (1944) Основы механики процесса резки металла . J. App. мех. 11: А168-А175

Е. (1944) Основы механики процесса резки металла . J. App. мех. 11: А168-А175

Google Scholar

Купец М.Е. (1945) Механика процесса резания металлов. II. Условия пластичности при ортогональном резании . J. App Physics 16:318−324

CrossRef Google Scholar

Астахов В.П. (2006) Трибология резания металлов. Эльзевир, Лондон

Google Scholar

Американский национальный стандарт «Испытание стойкости инструмента с одноточечными токарными инструментами» ANSI/ASME B94.55M — 1985 . 1985, ASME: Нью-Йорк

Google Scholar

(1993) Проверка стойкости токарных инструментов с одной точкой.

Google Scholar

Зорев Н.Н. (1966) Механика резания металлов. Пергамон Пресс, Оксфорд

Google Scholar

Piispanen V (1937) Lastunmuodostumisen teoriaa . Техниллинен Айкакауслехти 27: 315−322

Google Scholar

Кэрролл Дж.Т., Стренковски Дж.С. (1988) Конечноэлементные модели ортогонального резания с приложением к одноточечной алмазной токарной обработке . Междунар. Дж. Мех. Науки 30:899−920

CrossRef Google Scholar

Komvopoulos K, Erpenbeck SA (1991) Конечно-элементное моделирование ортогональной резки металла . ASME J. Eng. для инд. 113 (3): 253-267

Google Scholar

Чжан Б. , Багчи А. (1994) Моделирование образования стружки методом конечных элементов и сравнение с экспериментом по механической обработке . ASME J. Eng. для Ind. 116(3): 289−297

, Багчи А. (1994) Моделирование образования стружки методом конечных элементов и сравнение с экспериментом по механической обработке . ASME J. Eng. для Ind. 116(3): 289−297

CrossRef Google Scholar

Ши А.Дж. (1995) Конечно-элементное моделирование ортогональной резки металла . ASME J. Eng. для Ind.117(1):84−93

CrossRef Google Scholar

Hashemi J, Tseng, AA, Chou PC (1994) Моделирование методом конечных элементов сегментного стружкообразования при высокоскоростной ортогональной резке . J. of Materials Engineering and Performance 3(5):712−721

CrossRef Google Scholar

Lin, ZC, Lin, SY (1992) Связанная конечно-элементная модель термоупругой пластической большой деформации для ортогонального резания . J. Инженерных материалов и технологий 114: 218−226

J. Инженерных материалов и технологий 114: 218−226

Перекрёстная ссылка Google Scholar

Маккерле Дж. (2001) 2D и 3D создание и повторное создание сетки методом конечных элементов: библиография (1990–2001) . Инженерные расчеты: межд. J. для автоматизированного проектирования 18 (8): 1108-1197

CrossRef МАТЕМАТИКА Google Scholar

Эрнст Г. (1938) Физика резания металлов. Cincinnati Milling Machine Co., Цинциннати, Огайо, США

Google Scholar

Блейк А. (1985) Справочник по механике, материалам и конструкциям. Wiley Нью-Йорк

МАТЕМАТИКА Google Scholar

Hamrock BJ, Schmid SR, Jacobson BO (2005) Основы элементов машин. Макгроу-Хилл, Бостон

Google Scholar

Аткинс А. Г., Май Ю.В. (1985) Упругое и пластическое разрушение: металлы, полимеры, керамика, композиты, биологические материалы. Уайли, Нью-Йорк

Г., Май Ю.В. (1985) Упругое и пластическое разрушение: металлы, полимеры, керамика, композиты, биологические материалы. Уайли, Нью-Йорк

Google Scholar

Аткинс А.Г. (2003) Моделирование резки металла с использованием современной механики вязкого разрушения: качественные объяснения некоторых давних проблем . Междунар. Дж. Мех. Наука 45:373−396

CrossRef Google Scholar

Сампат В.С., Шоу М.С. (1983) Разрушение на плоскости сдвига при непрерывном резании. В: Учеб. 11-я конференция NAMRI, Дирборн, Мичиган 1983

Google Scholar

Итава К., Уеда К. (1976) Значение динамического поведения трещины при образовании стружки . Анналы CIRP 25:65−70

Google Scholar

Диджанин Л. , Ковач П. (1997) Механизмы разрушения в процессах стружкообразования . Материаловедение и технологии 13:439−444

, Ковач П. (1997) Механизмы разрушения в процессах стружкообразования . Материаловедение и технологии 13:439−444

Google Scholar

Трент Э.М., Райт П.К. (2000) Резка металла, четвертое издание. Баттерворт-Хейнеман, Вобурн, Массачусетс

Google Scholar

Прочность и твердость инструментальных сталей (2007), Бюллетень 112. Latrob Specialty Steel Company: Latrobe, PA

Google Scholar

Oxley PLB (1989) Механика механической обработки: аналитический подход к оценке обрабатываемости. Уайли, Нью-Йорк

Google Scholar

Аль-Момани Э., Равабдех И. (2008) Применение метода конечных элементов и планирование эксперимента в оптимизации процесса вырубки листового металла . Jordan Journal of Mechanical and Industrial Engineering 2(1):53−63

Jordan Journal of Mechanical and Industrial Engineering 2(1):53−63

Google Scholar

Астахов В.П., Оутейро Дж.К. (2008) Механика резания металлов, моделирование методом конечных элементов. В Davim PJ(ed) Machining: основы и последние достижения, Springer: London

Google Scholar

Таркани Н. (2004) Улучшение характеристик перфорационных головок: влияние напряжения, зазора и материала. Фабрикатор, 2004, 2−7

Google Scholar

Eleftherion E, Bates CE (1999) Влияние модифицирования на обрабатываемость серого чугуна . Транзакции ASF 122:659−669

Google Scholar

Garry JRC, Wright IP (2000) Режущая сила криогенной воды. http://www.lpi.usra.edu/meetings/lpsc2000/pdf/1982. pdf.

pdf.

Google Scholar

Мувди Б.Б., Аль-Хафаджи А.В., Макнабб Д.В. (1997) Динамика для инженеров: 1118 иллюстраций. Спрингер, Нью-Йорк

Google Scholar

Рубинштейн С.А. (1983) Замечание о недопустимости применения принципа минимальной работы при резании металлов . ASME J. Eng. для Ind. 105:294−296

CrossRef Google Scholar

Dewhurst W (1978) О неоднозначности процесса обработки . Проц. Лондонского королевского общества, A 360:587−609

CrossRef Google Scholar

Shaw MC (2008) Принципы резки металлов. Научные публикации. Оксфорд.

Google Scholar

Shaw MC (1988) Удаление металла. В: Booser ER (ed) Справочник CRC по смазке: теория и практика трибологии, CRC Boca Raton

В: Booser ER (ed) Справочник CRC по смазке: теория и практика трибологии, CRC Boca Raton

Google Scholar

Трент Э.М. (1988) Резка металлов и трибология захвата. Часть 1. Задиры при резке металла . Износ 128:29−37

CrossRef Google Scholar

Трент Э.М. (1991) Резка металла. 3-е изд. Лондон, Баттерворт Хайнеманн

Google Scholar

Outeiro JC (2003) Применение последних подходов к резанию металлов для изучения остаточных напряжений при обработке Диссертация. Университет Коимбры

Google Scholar

Астахов В.П. (2004), Трибология резки металлов, В кн.: Тотен Г., Лианг Х. (ред.) Механическая трибология. характеристика материала и применение. Марсель Деккер, Нью-Йорк

Google Scholar

Астахов В. П., Швец С. (2004) Оценка пластической деформации при резании металлов . Дж. Мат. проц. Тех. 146:193−202

П., Швец С. (2004) Оценка пластической деформации при резании металлов . Дж. Мат. проц. Тех. 146:193−202

Перекрёстная ссылка Google Scholar

Джонсон Г.Р., Кук В.Х. (1983) Конструктивная модель и данные для металлов, подвергающихся большим деформациям, высокой скорости деформации и высоким температурам. В: Учеб. на 7-м Международном симпозиуме по баллистике. 1983

Google Scholar

Pugh HLD (1958) Механика процесса резки металла. В: Учеб. ИМЭ конф. Тех. англ. Производство, Лондон

Google Scholar

Чисхолм AWJ (1958). Обзор некоторых фундаментальных исследований по механической обработке металлов. п: проц. ИМЭ конф. Тех. англ. Производство, Лондон.

Google Scholar

Bailey JA, Boothrouyd G (1969) Критический обзор некоторых предыдущих работ по механике процесса резки металла . ASME J. Eng. для инд. 90: 54−62

ASME J. Eng. для инд. 90: 54−62

Google Scholar

Зорев Н.Н. (1958) Результаты работ в области механики процесса резания металлов. В: Учеб. ИМЭ конф. Тех. англ. Производство, Лондон.

Google Scholar

Хилл Р. (1954) Механика механической обработки: новый подход . Journal of the Mechanics and Physics of Solids 3:47−53

CrossRef Google Scholar

Кревелинг Дж. Х., Джордон Т. Ф., Томсен Э. Г. (1958) Некоторые исследования соотношения углов при резании металлов . Журнал прикладной механики ASME 79:127−138

Google Scholar

Аткинс А.Г. (2003) Моделирование резки металла с использованием современной механики вязкого разрушения: количественные объяснения некоторых давних проблем . International Journal of Mechanical Science 43:373−396

International Journal of Mechanical Science 43:373−396

CrossRef Google Scholar

Чайлдс ТГК, Маекава К., Обикава Т., Ямане Ю. (2000) Металлообработка. теория и применение. Арнольд, Лондон

Google Scholar

Usui E (1988) Прогресс «прогностических» теорий в резке металлов . Международный журнал JSME 31:363−369

Google Scholar

Астахов В.П., Швец С.В. (1998) Системная концепция обработки металлов резанием . Дж . Мат . Процедура . Тех. 79(1−3):189−199

Google Scholar

Астахов В.П., Сяо Х.Р. (2008) Методика практической оценки силы резания на основе энергии, затрачиваемой в системе резания . Machining Science and Technology, An International Journal 12(3):325−347

CrossRef Google Scholar

Джонсон В. , Меллор П.Б. (1973) Инженерная пластичность. Инглатерра Лондон

, Меллор П.Б. (1973) Инженерная пластичность. Инглатерра Лондон

Google Scholar

Комаровский А.А., Астахов В.П. (2002) Физика прочности и контроля разрушения: основы адаптации инженерных материалов и конструкций. CRC, Бока-Ратон

Перекрёстная ссылка Google Scholar

Астахов В.П., Давим П.Дж. (2008) Инструменты (геометрия и материал) и износ инструмента. В Davim PJ(ed) Machining: основы и последние достижения, Springer: London

Google Scholar

Макаров А.Д. (1976) Оптимизация процессов резания, Машиностроение, Москва

Google Scholar

Дэвис Дж. Р. (2004) Испытание на растяжение. 2-е изд. ASTM, Парк материалов, Огайо

Google Scholar

Altintas Y (2000) Автоматизация производства. механика резки металла, вибрации станков и проектирование с ЧПУ. Университетское издательство, Лондон

механика резки металла, вибрации станков и проектирование с ЧПУ. Университетское издательство, Лондон

Google Scholar

Slater RAC (1977) Инженерная пластичность: теория и применение к процессам обработки металлов давлением. Макмиллан, Лондон

Google Scholar

Салетри Р.А., Сислер Д.Э. (1992) Геометрия режущего инструмента: взгляд пользователя . Бумага SME MR92-360:1-10

Google Scholar

Ezugwu EO (2005) Основные улучшения в обработке труднообрабатываемых аэрокосмических суперсплавов . Междунар. Дж. Маха. Tools and Manufact., 40:1353−1367

CrossRef Google Scholar

Qi Y, Hector LG (2003) Влияние водорода на адгезию и перенос клея на границах раздела алюминий/алмаз . Физический обзор B 68:201403-1 − 201403-4

Физический обзор B 68:201403-1 − 201403-4

Google Scholar

Qi Y, Hector LG (2004) Адгезия и перенос клея на границах раздела алюминий/алмаз: исследование основных принципов . Physical Review B 69: 235401-1 − 235401-13

CrossRef Google Scholar

Qi Y, Hector LG, Ooi N, Adams JB (2005) Первые принципы изучения адгезии и переноса клея на AL(111)/графит(0001) . Наземная инженерия 581:155−168

Google Scholar

Gelin JC, Oudin J, Ravalard Y (1981) Определение кривых напряжения-деформации течения для металлов при осесимметричной осадке . J. of Mechanical Work Technology 5(3−4):297−308

CrossRef Google Scholar

Основы механики металлорежущего процесса | Дж.

Заявл. мех.

Заявл. мех.Пропустить пункт назначения навигации

Научно-исследовательские работы

М. Юджин Мерчант

Информация об авторе и статье

J. Appl. Мех . Sep 1944, 11(3): A168-A175 (8 страниц)

https://doi.org/10.1115/1.4009380

Опубликовано в Интернете: 8 марта 2021 г.

История статьи

Опубликовано:

1 сентября 1944 г.

Онлайн:

8 марта 2021 г.

Обсуждения

Обсуждение этой статьи| Посмотреть обсуждение

Обсуждение этой статьи| Посмотреть обсуждение

Обсуждение этой статьи| Посмотреть обсуждение

Обсуждение этой статьи| Посмотреть обсуждение

Затворы

Закрытие этой статьи| Посмотреть закрытие

Подключенный контент

Был опубликован комментарий:

Дискуссия: «Основы механики металлорежущего процесса» (Купец, М. Э., 1944, ASME J. Appl. мех., 11, стр. A168–A175)

Э., 1944, ASME J. Appl. мех., 11, стр. A168–A175)

Был опубликован комментарий: Обсуждение: «Основы механики процесса резки металла» (Merchant, ME, 1944, ASME J. Appl. Mech., 11, стр. A168–A175)

Был опубликован комментарий: Дискуссия: «Основы механики металлорежущего процесса» (Купец, М. Э., 1944, ASME J. Appl. мех., 11, стр. A168–A175)

Был опубликован комментарий: Закрытие «Обсуждений «Основной механики процесса резки металла»» (1945 г., ASME J. Appl. Mech., 12, стр. A257–A258)

Был опубликован комментарий:

Дискуссия: «Основы механики металлорежущего процесса» (Купец, М. Э., 1944, ASME J. Appl. мех., 11, стр. A168–A175)

мех., 11, стр. A168–A175)

- Взгляды

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Делиться

- Твиттер

- MailTo

Иконка Цитировать Цитировать

Разрешения

- Поиск по сайту

Ссылка

Merchant, ME (8 марта 2021 г. ). «Основы механики металлорежущего процесса». КАК Я. J. Appl. Мех . сентябрь 1944 г .; 11 (3): А168–А175. https://doi.org/10.1115/1.4009380

). «Основы механики металлорежущего процесса». КАК Я. J. Appl. Мех . сентябрь 1944 г .; 11 (3): А168–А175. https://doi.org/10.1115/1.4009380

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- RefWorks

- Бибтекс

- Процит

- Медларс

Расширенный поиск

Автор представляет математический анализ геометрии и механики процесса резки металла, охватывающий два общих типа геометрии, которые встречаются при резании. Этот анализ предлагает ключ к изучению инженерных проблем в области резки металлов с точки зрения таких фундаментальных величин, как деформация, скорость сдвига, трение между стружкой и инструментом, сопротивление металла сдвигу, работа, совершаемая при резке металла и при резке.