Рекристаллизационный отжиг это: Рекристаллизационный отжиг – чем отличается от иных видов + Видео

alexxlab | 10.04.2023 | 0 | Разное

Рекристаллизационный отжиг металла – эффект от обработки

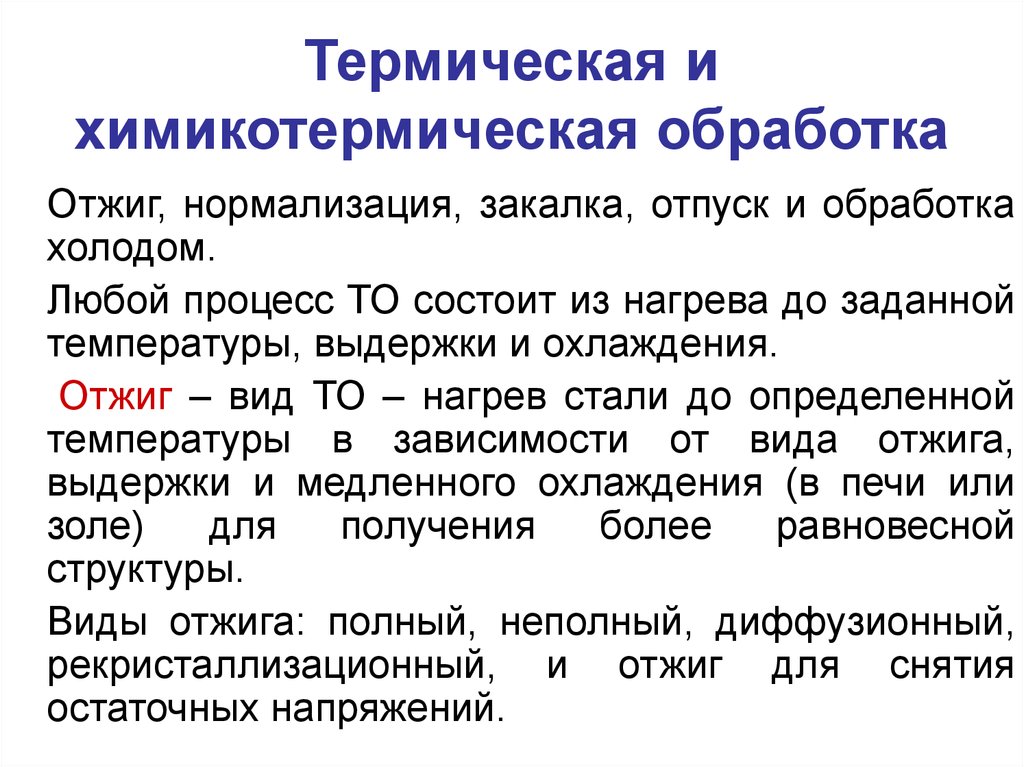

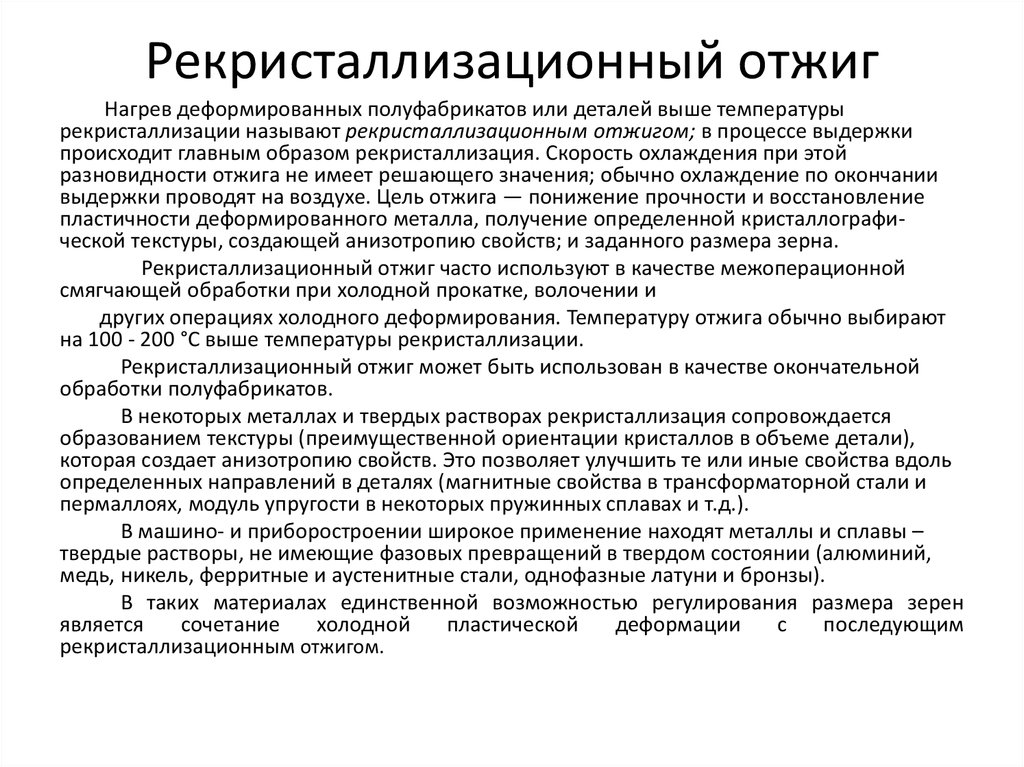

Рекристаллизационный отжиг — это процесс термообработки, используемый для изменения свойств холодного металла. В этой статье обсуждаются причины предварительного формирования рекристаллизационного отжига, металлургические изменения, которые происходят внутри металла при холодной обработке и отжиге, влияние этих металлургических изменений на свойства металлов, а также влияние температуры и времени отжига на конечную микроструктуру и свойства отожженных металлов.

Содержание

- 1 Принцип

- 1.1 Металлургические эффекты холодной обработки

- 1.2 Металлургические эффекты рекристаллизационного отжига

- 1.3 Металл после рекристаллизационного отжига

- 1.4 Другая причина перекристаллизации отжига

- 2 Этапы процесса

- 3 Рекристаллизационный отжиг на примере сплава Тантала

- 3.1 Коррозия и сопротивление

- 3.2 Материалы и методы

- 3.3 Микроструктуры и результаты

- 4 Результаты и обсуждение

Принцип

Многие процессы изготовления металла включают холодную обработку, такую как лист холодной прокатки и листовая сталь, волочение проволоки и глубокая волочение. В связи с металлургическими изменениями, которые происходят с металлом при холодной обработке, пластичность металла уменьшается с увеличением объема холодной обработки. Наступает момент, когда дополнительная холодная обработка невозможна без образования трещин в металле. На этом этапе необходим рекристаллизационный отжиг металла.

В связи с металлургическими изменениями, которые происходят с металлом при холодной обработке, пластичность металла уменьшается с увеличением объема холодной обработки. Наступает момент, когда дополнительная холодная обработка невозможна без образования трещин в металле. На этом этапе необходим рекристаллизационный отжиг металла.

Во время этого процесса отжига происходят металлургические изменения, которые возвращают металл в его состояние после холодной обработки. Эти изменения приводят к снижению текучести металла и прочности на растяжение, а также к повышению его пластичности, что обеспечивает дальнейшую холодную обработку. Для того чтобы эти изменения произошли, металл должен быть нагрет выше температуры его рекристаллизации. Температура рекристаллизации для конкретного металла зависит от его состава.

Металлургические эффекты холодной обработки

Во время холодной обработки увеличивается число дислокаций в металле по сравнению с его предварительно холодной обработкой. Дислокации являются дефектами в расположении атомов в металле. Увеличение числа дислокаций приводит к увеличению выхода металла и прочности на разрыв и снижению его пластичности. После определенного количества холодных работ металл не может быть подвергнут холодной обработке без растрескивания. Степень холодной обработки, которую конкретный металл может выдержать перед растрескиванием, зависит от его состава и микроструктуры.

Дислокации являются дефектами в расположении атомов в металле. Увеличение числа дислокаций приводит к увеличению выхода металла и прочности на разрыв и снижению его пластичности. После определенного количества холодных работ металл не может быть подвергнут холодной обработке без растрескивания. Степень холодной обработки, которую конкретный металл может выдержать перед растрескиванием, зависит от его состава и микроструктуры.

Металлургические эффекты рекристаллизационного отжига

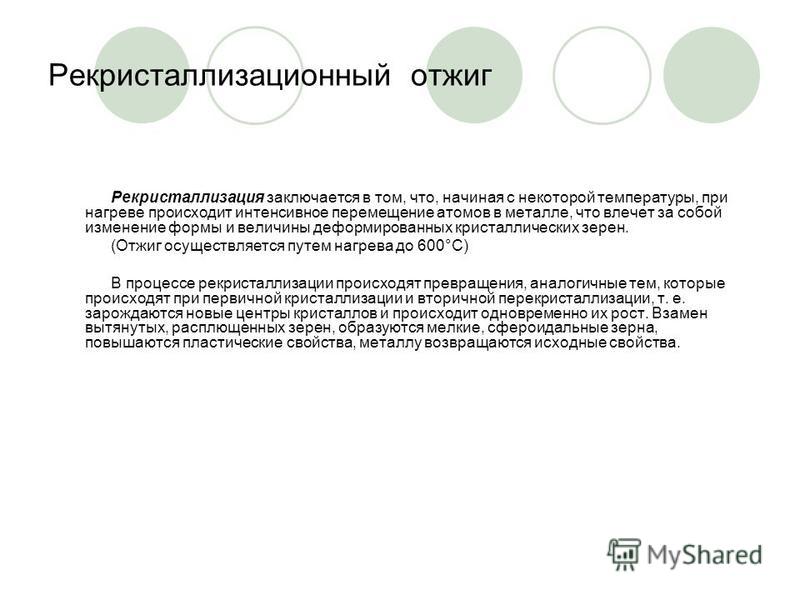

Во время рекристаллизационного отжига в холодном металле образуются новые зерна. Эти новые зерна имеют значительно уменьшенное количество дислокаций по сравнению с металлом холодной обработки. Это изменение возвращает металл в состояние после холодной обработки, с более низкой прочностью и повышенной пластичностью.

В течение продолжительного времени при температуре отжига некоторые из вновь образованных зерен растут за счет соседних зерен. Некоторое дальнейшее снижение прочности и повышение пластичности увеличивается по мере того, как средний размер зерна увеличивается во время фазы роста зерна в процессе отжига.

Конечный размер зерна зависит от температуры отжига и времени отжига. Для конкретной температуры отжига, поскольку время при температуре увеличивается, размер зерна увеличивается. В течение определенного времени отжига по мере увеличения температуры размер зерна увеличивается. Кусок металла с крупными зернами имеет меньшую прочность и пластичность, чем кусок металла из того же сплава с более мелкими зернами.

Металл после рекристаллизационного отжига

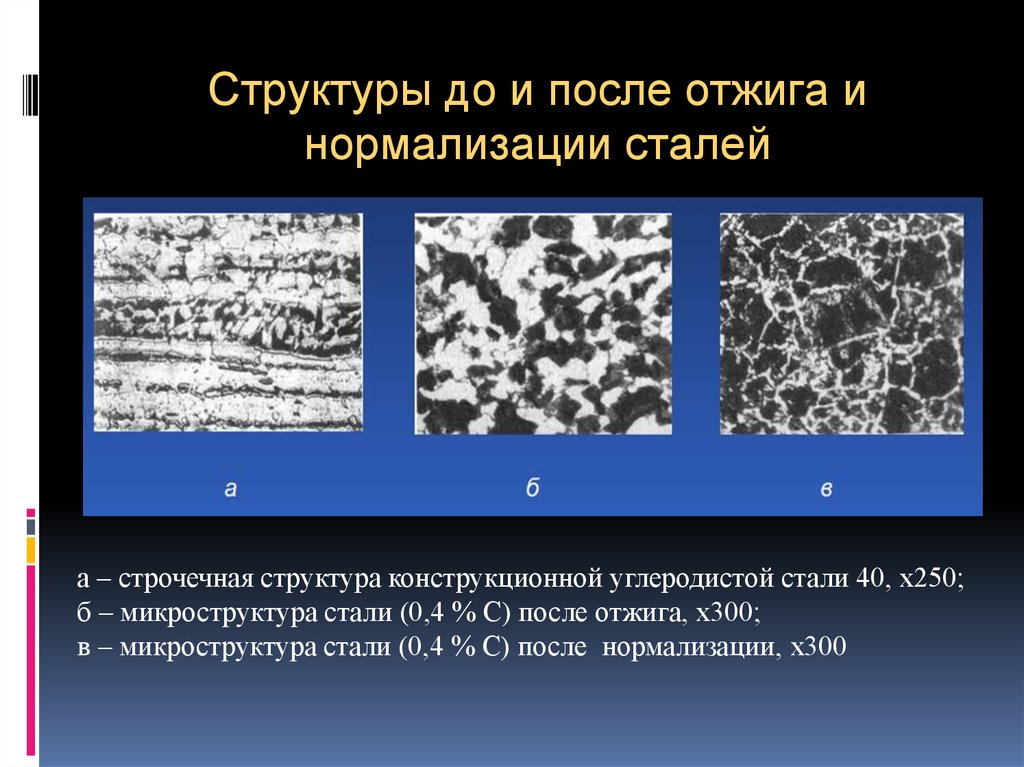

На рисунке показаны микрофотографии латунного сплава, который был подвергнут холодной прокатке до 50% его первоначальной толщины и отожжен при двух разных температурах. На рисунке слева показана микроструктура холоднокатаного образца. Центральная фигура показывает микроструктуру образца, который был подвергнут холодной прокатке и затем отожжен при 1022 ° F (550 ° C) в течение 1 часа. На рисунке справа показана микроструктура образца, который был подвергнут холодной прокатке и затем отожжен при 1202 ° F (650 ° C) в течение 1 часа.

Холоднокатаный образец имел предел текучести 80 тыс.фунтов / кв.дюйм (550 МПа). Образец, который был отожжен при 1022 ° F (550 ° С) в течение 1 часа, имел предел текучести 11 тыс. Фунтов / кв. Дюйм (75 МПа). В этом образце много мелких зерен. Образец, который был отожжен при 1202 ° F (650 ° C) в течение 1 часа, имел предел текучести 9 тыс. Фунтов / кв. Дюйм (60 МПа). Меньше крупных зерен присутствовало в этом образце по сравнению с центральным образцом.

Другая причина перекристаллизации отжига

В дополнение к включению дополнительной холодной обработки, рекристаллизационный отжиг также используется в качестве конечного этапа обработки для получения металлического листа, пластины, проволоки или прутка с определенными механическими свойствами. Регулирование температуры и времени отжига, скорости нагрева до температуры отжига и количества холодной обработки перед отжигом важно для получения нужного размера зерна и, следовательно, требуемых механических свойств.

Этапы процесса

- Рекристаллизация — это процесс, при котором деформированные зерна заменяются новым набором недеформированных зерен, которые образуются и растут до тех пор, пока исходные зерна не будут полностью израсходованы.

- Перекристаллизационный отжиг — это процесс отжига, применяемый к металлу холодной обработки для получения зародышеобразования и роста новых зерен без изменения фазы. Эта термическая обработка устраняет результаты тяжелой пластической деформации холодных штампованных деталей высокой формы. Отжиг эффективен при применении к закаленным или холоднокатаным сталям, которые перекристаллизовывают структуру с образованием новых ферритовых зерен.

- Перекристаллизация обычно сопровождается снижением прочности и твердости материала и одновременным увеличением пластичности.

- Таким образом, процесс может быть введен в качестве преднамеренного этапа обработки металлов или может быть нежелательным побочным продуктом другого этапа обработки.

- Наиболее важным промышленным применением является размягчение металлов, ранее закаленных в результате холодной обработки, которые утратили свою пластичность, и контроль структуры зерна в конечном продукте.

- Перекристаллизация определяется как процесс, при котором зерна кристаллической структуры приобретают новую структуру или новую кристаллическую форму.

- Точное определение рекристаллизации сложно сформулировать, поскольку этот процесс тесно связан с несколькими другими процессами, в частности, с извлечением и ростом зерна.

- В некоторых случаях трудно точно определить точку, в которой один процесс начинается, а другой заканчивается.

- «Формирование новой зернистой структуры в деформированном материале путем формирования и миграции высокоугловых границ зерен, обусловленных накопленной энергией деформации».

- Скорость микроскопических механизмов, контролирующих зарождение и рост рекристаллизованных зерен, зависит от температуры отжига.

Рекристаллизационный отжиг на примере сплава Тантала

Изучено влияние рекристаллизационного отжига на коррозионное поведение сплава Ta-4% W. Установлено, что деформированный образец содержит высокоплотные дислокации и границы дислокаций. Во время отжига эти дислокации и границы дислокаций заменяются перекристаллизованными зернами до тех пор, пока сплав не будет полностью рекристаллизован. И анодное растворение, и катодная активность гораздо более блокированы.

Во время отжига эти дислокации и границы дислокаций заменяются перекристаллизованными зернами до тех пор, пока сплав не будет полностью рекристаллизован. И анодное растворение, и катодная активность гораздо более блокированы.

Постепенное смещение потенциала коррозии в сторону отрицательных значений и плотности тока коррозии уменьшается, а сопротивление поляризации увеличивается после отжига, что указывает на повышенную коррозионную стойкость сплава. Такое усиление обусловлено увеличением мало-Σ-совпадающих границ узловой решетки и уменьшением дислокаций и границ дислокаций.

Сплавы тантала (Та) привлекают большой интерес во многих технологических применениях, таких как электронная промышленность, высокотемпературные применения, имплантаты для химической обработки и восстановления костей, за их превосходные свойства высокой плотности, высокой температуры плавления, хорошей биосовместимости и высокой коррозионной стойкости.

Для защиты конструкционных материалов, например нержавеющих сталей или сплавов на основе никеля от сильной коррозии во время обработки сильной коррозионной среды, сплавы Та обычно обрабатывают в виде тонких слоев на поверхностях этих материалов для достижения коррозионной стойкости. Во время такой обработки в этих сплавах образуются кристаллографические дефекты, которые влияют на его коррозионную стойкость во время такого процесса.

Во время такой обработки в этих сплавах образуются кристаллографические дефекты, которые влияют на его коррозионную стойкость во время такого процесса.

Коррозия и сопротивление

Коррозионная стойкость сплавов Та в растворах H 3 PO 4 , NaCl и KOH была тщательно изучена. Многие исследования также были сосредоточены на подготовке пленок Та на конструкционных материалах для улучшения их антикоррозионной защиты от серной кислоты.

Пленка может значительно повысить коррозионную стойкость нержавеющей стали 316L в растворе Рингера. Ванн и соавт. предположили, что имплантация иона Та является эффективным методом для улучшения цитосовместимости чистого Fe для биомедицинских применений, и только дозировка иона Та, достигающая критического значения, может значительно повысить коррозионную стойкость в растворе, содержащем SO 4 2- .

В ходе опыта нанесли сплав Та на поверхности чистого титана и обнаружили, что покрытие Та демонстрирует отличную коррозионную стойкость при различных концентрациях серной кислоты. Однако в этих исследованиях игнорировалась коррозионная стойкость самого Та, так как Та намного превосходит другие антикоррозийные сплавы в серной кислоте.

Однако в этих исследованиях игнорировалась коррозионная стойкость самого Та, так как Та намного превосходит другие антикоррозийные сплавы в серной кислоте.

Ученые наблюдали коррозионное поведение сплавов Ti – Ta и Nb – Ta в растворах серной кислоты и обнаружили, что скорости коррозии всех материалов увеличиваются с увеличением содержания Ta. Исследователи предположили, что Ta может быть использован в качестве материала реактора для высокотемпературных применений до 360 ° C с сильно окисляющимися средами.

На форму поляризационных кривых сильно влияет концентрация серной кислоты при электрополировании Ta в сернокислотно-метанольных электролитах. Также они сообщили, что некоторые данные о коррозии для сплавов Та в 0,5 MH 2 SO 4при 22,7 ° С.

Тем не менее, связь между микроструктурой и коррозионным поведением сплава Та была менее исследована; и нет известных исследований влияния деформационного и рекристаллизационного отжига на коррозионные свойства Та. Поэтому целью исследования является изучение влияния рекристаллизационного отжига на коррозионные свойства деформированных сплавов Та в серной кислоте. Для этого были проведены тесты потенциодинамических поляризационных кривых, электрохимическая импедансная спектроскопия (EIS), дифракция электронного рассеяния (EBSD) и просвечивающая электронная микроскопия (TEM), а также обсуждалось влияние отжига на коррозионное поведение сплава.

Поэтому целью исследования является изучение влияния рекристаллизационного отжига на коррозионные свойства деформированных сплавов Та в серной кислоте. Для этого были проведены тесты потенциодинамических поляризационных кривых, электрохимическая импедансная спектроскопия (EIS), дифракция электронного рассеяния (EBSD) и просвечивающая электронная микроскопия (TEM), а также обсуждалось влияние отжига на коррозионное поведение сплава.

Материалы и методы

Исходным материалом, использованным для этой работы, был Та, содержащий 4 мас.% Вольфрама (W), который был получен методом электронно-лучевого синтеза с последующей горячей ковкой. Затем материал (исходная толщина 5 мм) подвергали холодной прокатке до 70% -ного сокращения (деформация фон Мизеса 1,39).

Толщина проката составляет 1,5 мм. Образцы размером 12 мм в длину в направлении прокатки (RD) и шириной 10 мм в поперечном направлении (TD) были вырезаны из рулонного листа, а затем отожжены при 1200 ° C в течение 10 минут и при 1350 ° C в течение 240 мминут. соответственно. Электрохимические измерения проводили на многофункциональной электрохимической рабочей станции (модель CS350) с использованием обычной системы трехэлектродных ячеек, т.е. образец выступает в качестве рабочего электрода, 1 см 2.платиновый лист в качестве противоэлектрода и насыщенный каломельный электрод (SCE) в качестве электрода сравнения. Электролизер, подготовленный для плоского листа, имеет фиксированное отверстие диаметром 5 мм для экспонирования поверхности образца (площадь 0,196 см 2 ) и емкость 100 мл.

соответственно. Электрохимические измерения проводили на многофункциональной электрохимической рабочей станции (модель CS350) с использованием обычной системы трехэлектродных ячеек, т.е. образец выступает в качестве рабочего электрода, 1 см 2.платиновый лист в качестве противоэлектрода и насыщенный каломельный электрод (SCE) в качестве электрода сравнения. Электролизер, подготовленный для плоского листа, имеет фиксированное отверстие диаметром 5 мм для экспонирования поверхности образца (площадь 0,196 см 2 ) и емкость 100 мл.

Чтобы избежать влияния щелевой коррозии, тонкий слой 703 герметика был размазан вокруг отверстия. До испытаний EIS было время ожидания 1000 с для получения установившегося состояния, а затем проводились испытания EIS при стабилизированном потенциале разомкнутой цепи (OCP) в диапазоне частот от 100 кГц до 10 мГц и при напряжении 10 мВ возмущение амплитуды сигнала напряжения.

Потенциодинамические поляризационные тесты проводились при скорости сканирования 1 мВ / с с потенциалами сканирования от -0,6 В SCE до +1,2 В SCEпосле измерений EIS. Все коррозионные испытания проводились на участке, содержащем РД и ТД. Чтобы уменьшить влияние шероховатости поверхности на коррозионные характеристики, все образцы шлифовали до 5000 абразивных бумаг с зернистостью и очищали деионизированной водой перед испытаниями на коррозию. Во время электрохимических испытаний на коррозию образцы подвергали воздействию 5 мас.% Раствора H 2 SO 4 при 33 ± 1 ° C. Образцы также погружали в 50 мас.% H 2 SO 4, содержащего 1 мас.% Фторид-ионов, на 7 дней для ускорения процесса коррозии.

Все коррозионные испытания проводились на участке, содержащем РД и ТД. Чтобы уменьшить влияние шероховатости поверхности на коррозионные характеристики, все образцы шлифовали до 5000 абразивных бумаг с зернистостью и очищали деионизированной водой перед испытаниями на коррозию. Во время электрохимических испытаний на коррозию образцы подвергали воздействию 5 мас.% Раствора H 2 SO 4 при 33 ± 1 ° C. Образцы также погружали в 50 мас.% H 2 SO 4, содержащего 1 мас.% Фторид-ионов, на 7 дней для ускорения процесса коррозии.

Микроструктуры и результаты

Микроструктуры как деформированных, так и отожженных образцов были охарактеризованы методами EBSD и TEM. Образцы EBSD полировали в смеси плавиковой кислоты и серной кислоты (1: 9 по объему) при комнатной температуре, а затем характеризовали с помощью системы «Oxford AZtec» EBSD на сканирующем электронном микроскопе JEOL 7800F (производство SEM, Akishima, Япония), работающем при 20 кВ.

Фольги ТЕА были приготовлены с использованием обычной двухструйной технологии в смеси плавиковой кислоты, серной кислоты и метилового спирта (1: 5: 94 по объему) при 243 К, а затем наблюдались в ТЕА JOEL JEM 2100, работающем при 200 кВ.

Пять образцов фольги TEM были подготовлены для каждого государственного образца для хорошей статистики. Характеристики EBSD и TEM были проведены на продольном разрезе, содержащем RD и ND (нормальное направление) образцов. В зависимости от энергии и свойств: граница Σ1 (границы низкого угла), границы решетки с низким совпадением (CSL) со значениями Σ в диапазоне от 3 до 29 и общие границы (границы с высоким Σ CSL и другие границы) . Границы CSL были определены в соответствии с критериями Брэндона. Из-за разрешения метода EBSD выделены только границы с разориентацией выше 2 °. Морфология корродированных поверхностей наблюдалась с помощью СЭМ.

Результаты и обсуждение

На рис. 1 (под этим блоком текста) приведены потенциодинамические кривые поляризации и графики Найквиста сплава Та. Из потенциодинамических поляризационных кривых (рис. 1, а) видно поведение поляризации деформированного образца намного больше похоже на более ранние результаты то есть анодное и катодное поведение Та.

Для деформированного образца существует точка перехода, при которой анодный наклон графика резко изменяется, и анодный ток слегка увеличивается с увеличением более положительного потенциала. Анодное растворение продолжается с постоянной скоростью. Однако поляризационные характеристики образцов отжига показывают разницу в том, что анодные токи постепенно увеличиваются с увеличением более положительного потенциала. Как для анодной, так и для катодной ветвей плотности тока отжиговых образцов намного меньше, чем у деформированных образцов.

Это указывает на то, что микроструктура влияет не только на анодное растворение, но также на катализ катодной реакции, а коррозионные характеристики определяются как анодной, так и катодной реакциями. Более того,На рис. 1, б представлен график для различных образцов в растворе H 2 SO 4 .

Существует только одна постоянная времени, и на поверхности электрода не образуются промежуточные продукты, такие как адсорбционный комплекс. В зависимости от формы графика была выбрана модель эквивалентной схемы для получения поляризационного сопротивления ( R p ), как показано на рисунке 1 б. R s — сопротивление испытательного раствора между электродом сравнения и рабочим электродом и элементом постоянной фазы (CPE), определяемое как Z = 1 / Y 0 (jw) -n используется для объяснения неидеального емкостного отклика от интерфейса. Общепринято, что диаметр полукруга связан с R p пассивных пленок. Увеличение диаметра означает увеличение коррозионной стойкости. Потенциал коррозии ( E corr ) и плотность коррозионного тока ( i corr ) также были отмечены на графике.

В зависимости от формы графика была выбрана модель эквивалентной схемы для получения поляризационного сопротивления ( R p ), как показано на рисунке 1 б. R s — сопротивление испытательного раствора между электродом сравнения и рабочим электродом и элементом постоянной фазы (CPE), определяемое как Z = 1 / Y 0 (jw) -n используется для объяснения неидеального емкостного отклика от интерфейса. Общепринято, что диаметр полукруга связан с R p пассивных пленок. Увеличение диаметра означает увеличение коррозионной стойкости. Потенциал коррозии ( E corr ) и плотность коррозионного тока ( i corr ) также были отмечены на графике.

Рис. 1

Электрохимические измерения ( а ) потенциодинамических кривых поляризации и ( б ) графиков .

- Значение E Corr является -0,16 В для деформированного образца.

- Тогда как значения E corrсоставляют -0,40 В и -0,45 В

для образца, отожженного при 1200 ° С в течение 10 минут, и образца, отожженного при 1350 ° С в течение 240 минут, соответственно.

Следовательно, E corr отожженных образцов является более отрицательным, чем у деформированного. Это указывает на то, что не только анодное растворение намного более блокировано, но и катодная активность намного ниже, что приводит к более низким скоростям коррозии при E corr . Я корр деформированного образца составляет 14 × 10 -8 А / см 2 . В то время как I Corr уменьшается до 7,5 × 10-8 А / см 2 для образца, отожженного при 1200 ° С в течение 10 мин, и дополнительно уменьшенного до 2,3 × 10 -8 А / см 2после отжига при 1350 ° С в течение 240 мин, что свидетельствует о повышении коррозионной стойкости после отжига. R р деформированного образца составляет 0,46 × 10 6 Ω см 2 .

При этом значения R p составляют 3,7 × 10 6 Ом см 2 и 7,3 × 10 6 Ом см 2 после отжига при 1200 ° С в течение 10 минут и при 1350 ° С в течение 240 минут, соответственно. Ясно ряд улучшенных коррозионностойких свойств, благодаря постепенному сдвигу E corrв сторону отрицательных значений и постепенного уменьшения I corr и увеличения R p .

Ясно ряд улучшенных коррозионностойких свойств, благодаря постепенному сдвигу E corrв сторону отрицательных значений и постепенного уменьшения I corr и увеличения R p .

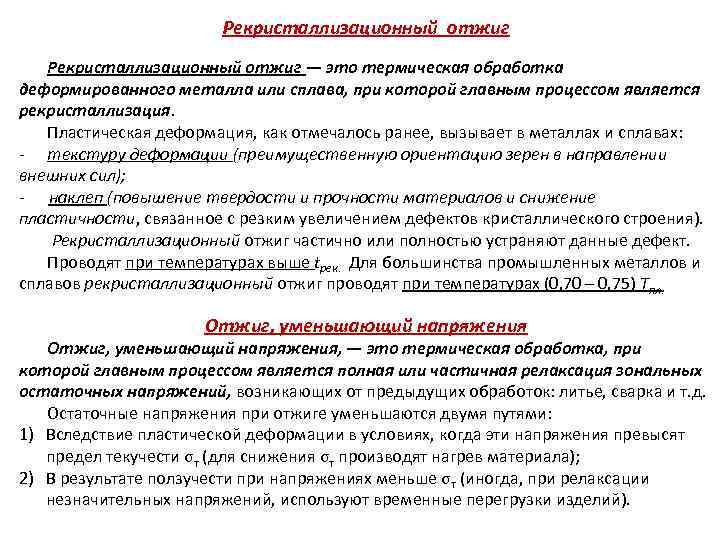

Рекристаллизационный отжиг

Под рекристаллизационным отжигом понимают нагрев металла для устранения наклепа, созданного холодной пластической деформацией. Нагрев осуществляют выше температурного порога рекристаллизации с последующей выдержкой, которая в зависимости от цели отжига может обеспечить не только завершение первичной рекристаллизации, но и определенное развитие собирательной рекристаллизации.

Рекристаллизационный

отжиг может использоваться перед

холодной обработкой давлением как

подготовительная операция, обеспечивающая

нужные пластичность, структуру и

текстуру. Он проводится между операциями

холодного деформирования для снятия

наклепа. В ряде случаев рекристаллизационный

отжиг является окончательной термической

обработкой, при которой формируется

необходимый комплекс свойств.

Положение температурного порога рекристаллизации железа сильно зависит от его чистоты. После большой пластической деформации при комнатной температуре очень чистое карбонильное железо рекристаллизуется при 350 °С; железо, полученное вакуумным переплавом, – при 450 °С, а техническое железо – при 500 °С.

Большинство легирующих элементов тормозит рекристаллизацию деформированного железа, приводя к смещению температурного интервала развития рекристаллизации в сторону более высоких температур. При этом температура конца рекристаллизации tкр обычно повышается в большей мере, чем температура начала рекристаллизации tнр. Интенсивность влияния легирования на кинетику рекристаллизации зависит от условий проведения пластической деформации и может ослабляться с увеличением степени пластической деформации.

В

случае нагрева после больших пластических

деформаций наиболее сильное тормозящее

воздействие на развитие рекристаллизации

железа оказывают в порядке возрастания

Cr—>Со—>Мо—>W.

Характер

влияния примесей и легирующих элементов

в области малых и больших концентраций

на положение температурного порога

рекристаллизации может определяться

преимущественным действием различных

факторов. Считается, что при очень малых

добавках примесей существенную роль

играет взаимодействие атомов с

дислокациями. Атомы примесей могут

ощутимо уменьшать упругую энергию

дислокаций и их подвижность и тем самым

приводить к затруднению формирования

центров рекристаллизации. Поэтому

введение небольших добавок обычно

вызывает резкое повышение температурного

порога рекристаллизации.

Под действием легирования изменяются и другие характеристики, существенно важные для скорости рекристаллизации, например дислокационная структура, возникающая при холодной деформации (характер распределения и концентрация дислокаций, дефектов упаковки, вакансий), подвижность дислокаций при нагреве и т. д.

В

гетерогенных сплавах характер развития

процессов рекристаллизации зависит от

объемной доли, дисперсности и морфологии

твердых частиц второй фазы. В сплавах

с крупными частицами и большими

расстояниями между ними рекристаллизация

происходит быстрее, чем при отсутствии

частиц. Крупные некогерентные частицы

служат барьерами, около которых в

процессе деформации возникают скопления

дислокаций, что облегчает образование

зародышей рекристаллизации и снижает

температуру ее начала. Если частицы

второй фазы дисперсны и расстояния

между ними малы, то они способствуют

однородному распределению дислокаций

при деформации, что тормозит зарождение

центров рекристаллизации. Кроме того,

они затрудняют перераспределение

дислокации и миграцию границ при нагреве.

В результате наблюдается повышение

t

В сплавах

с крупными частицами и большими

расстояниями между ними рекристаллизация

происходит быстрее, чем при отсутствии

частиц. Крупные некогерентные частицы

служат барьерами, около которых в

процессе деформации возникают скопления

дислокаций, что облегчает образование

зародышей рекристаллизации и снижает

температуру ее начала. Если частицы

второй фазы дисперсны и расстояния

между ними малы, то они способствуют

однородному распределению дислокаций

при деформации, что тормозит зарождение

центров рекристаллизации. Кроме того,

они затрудняют перераспределение

дислокации и миграцию границ при нагреве.

В результате наблюдается повышение

t

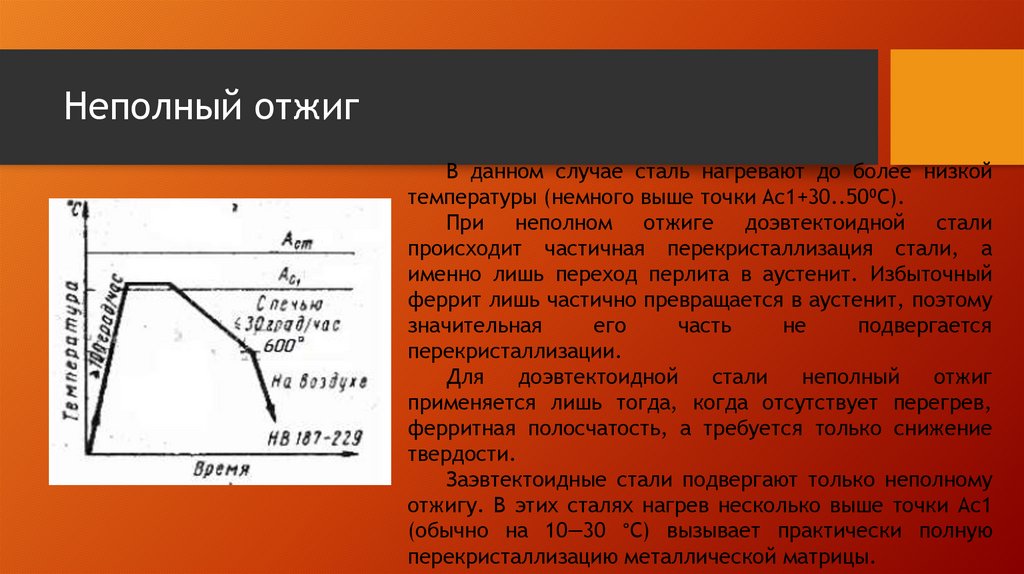

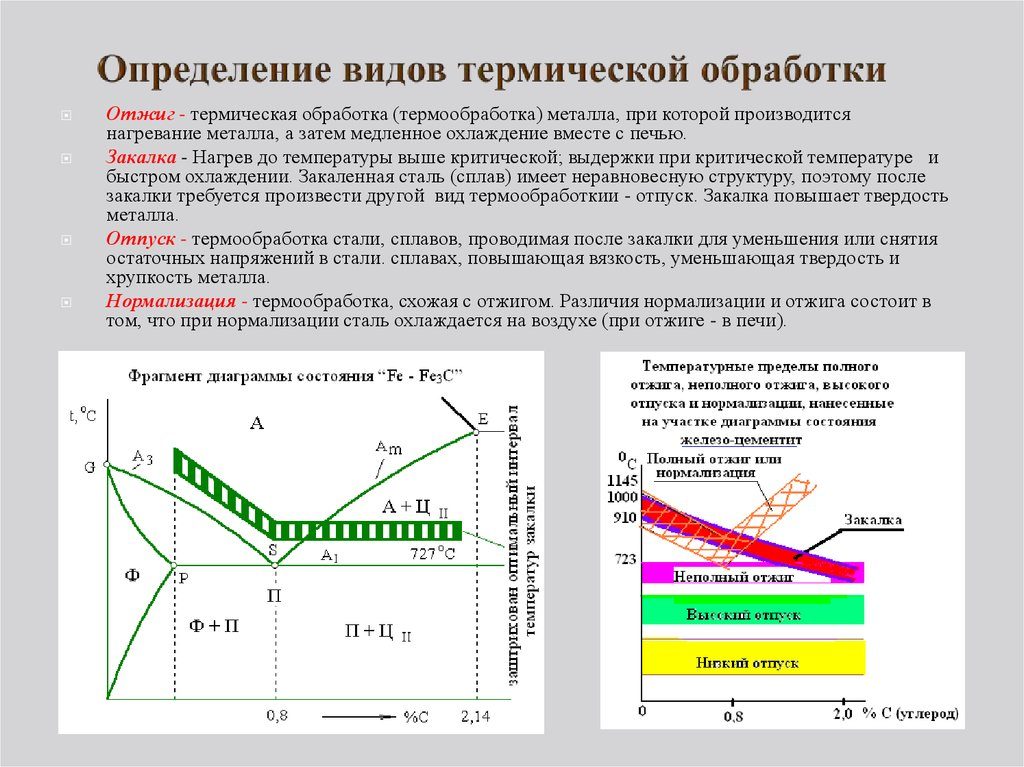

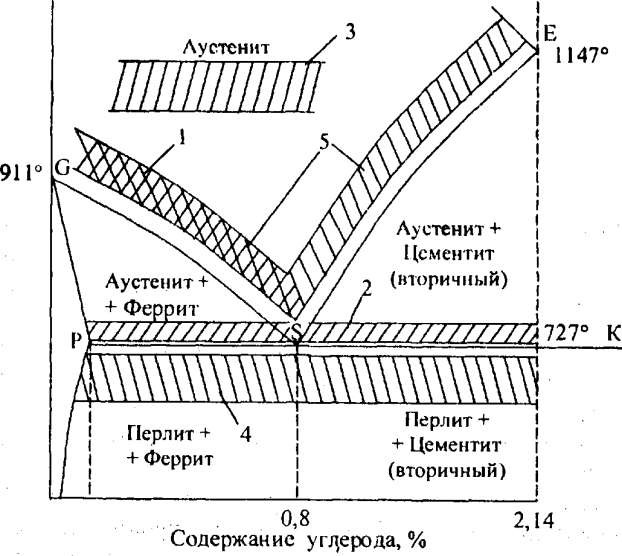

Чаще всего рекристаллизационный отжиг холоднодеформированных углеродистых и легированных сталей осуществляется ниже критической точки Ас1, при температурах 600…720 °С. Значительно реже нагрев производится в межкритическом интервале Ас1 – Ас3.

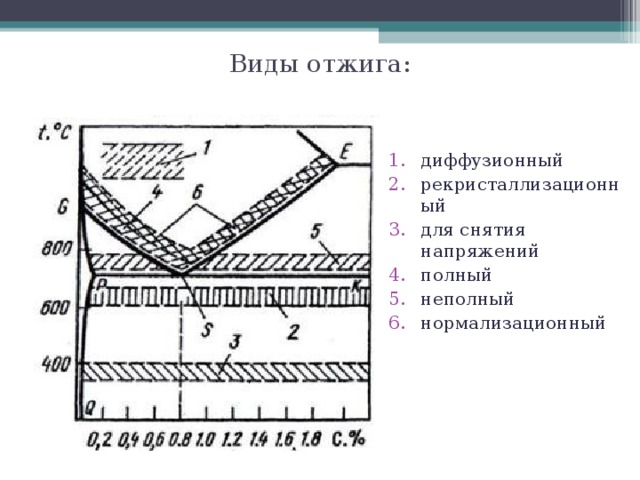

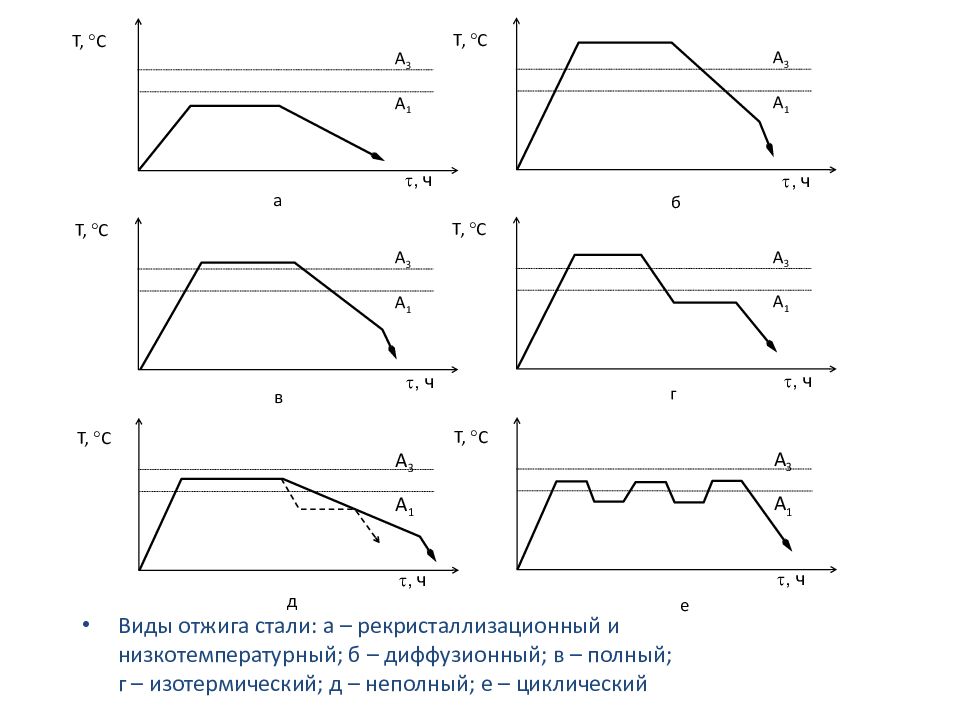

Рис. 1. Диаграмма рекристаллизации холоднокатаной

низкоуглеродистой стали 08

1. Диаграмма рекристаллизации холоднокатаной

низкоуглеродистой стали 08

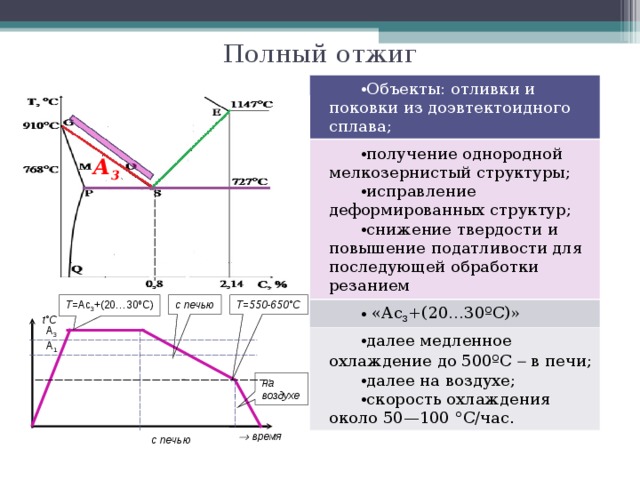

При выборе режима рекристаллизационного отжига для оценки размеров образующихся зерен можно использовать диаграммы рекристаллизации (рис. 1), которые иллюстрируют зависимость размера зерна от степени предварительной деформации и температуры отжига при определенной длительности выдержки.

Рекристаллизационный отжиг широко применяется на металлургических заводах при производстве листов, лент, труб, прутков и проволоки с использованием методов холодной обработки давлением.

Для

изготовления холоднокатаного листа,

предназначенного для холодной штамповки,

используют малоуглеродистые стали. В

автомобилестроении широко применяется

тонкий холоднокатаный лист из кипящей

стали 08кп. Рекристаллизационный отжиг

такого листа проводят после холодной

прокатки, осуществляемой с большими

обжатиями. После отжига листы должны

обладать высокой пластичностью, чтобы

не разрушаться при глубокой вытяжке, а

также сохранять при проведении штамповки

бездефектную поверхность.

Рекристаллизационный отжиг листа должен обеспечить формирование определенного размера ферритного зерна (6-8 баллов). Сталь со слишком мелким зерном феррита характеризуется повышенным пределом текучести, что затрудняет проведение штамповки. При наличии крупного зерна на поверхности листа при штамповке возникает шероховатость, получившая название

Режим

рекристаллизационного отжига зависит

от того, обрабатывается холоднокатаный

лист в рулонах в печах периодического

действия или в развернутом виде в печах

непрерывного действия. Отжиг листов в

камерных печах проводится при 640…710 °С.

Нагрев выше точки Ас1,

в межкритический интервал не применяется,

так как в листе возникает разнозернистость,

вызванная частичной перекристаллизацией.

Разнозернистость ухудшает способность

стали к глубокой вытяжке при штамповке.

Нагрев рулонов при отжиге осуществляется со скоростью 10… 50 град/ч с последующей выдержкой, которая в зависимости от размера садки и типа печи может колебаться в широких пределах (от 4 до 20 ч). После окончания выдержки следует медленное охлаждение со скоростью 5…15 град/ч до температур порядка 100…150 °С. В процессе медленного нагрева и выдержки происходит не только рекристаллизация феррита, но и сфероидизация и коалесценция карбидной фазы, что положительно сказывается на пластичности стали.

Непрерывный отжиг листа в развернутом виде характеризуется высокими скоростями нагрева и охлаждения. Нагрев осуществляется до 700…720 °С с выдержками, не превышающими несколько десятков секунд. При таком режиме обработки формируется мелкозернистая структура феррита, что вызывает определенное повышение прочности и уменьшение способности к вытяжке.

Что такое рекристаллизационный отжиг? Объяснение метода термической обработки » BorTec

Рекристаллизационный отжиг является методом термической обработки после холодной штамповки. Подобно отжигу для снятия напряжения, нормализации или мягкому отжигу, этот метод относится к процессам отжига .

Подобно отжигу для снятия напряжения, нормализации или мягкому отжигу, этот метод относится к процессам отжига .

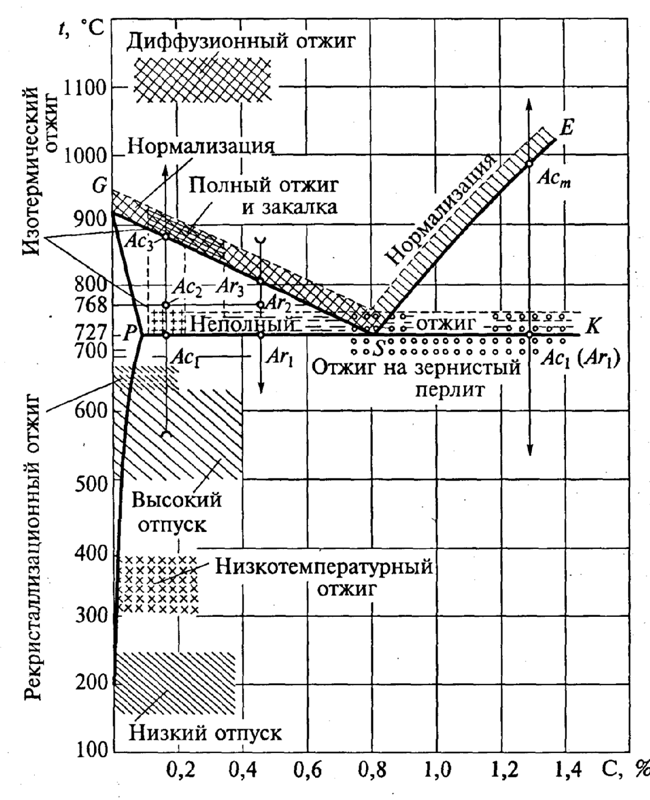

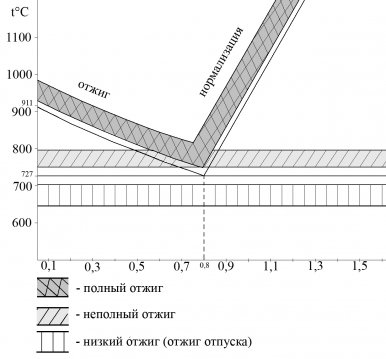

Процедура проводится при температуре в диапазоне рекристаллизационного отжига. Для стали это обычно от 550 до 700 °С, т. е. рекристаллизационный отжиг проводится без структурных изменений. Рекристаллизационный отжиг обычно проводят после отдельных стадий формообразования при холодной прокатке или волочении проволоки и листов из сталей.

Холодная штамповка приводит к увеличению прочности, но снижает формуемость сталей. Таким образом, во время дальнейших процессов формования вероятность образования трещин увеличивается, что затрудняет реализацию многоэтапных процессов формования. Однако многие стали должны пройти несколько процессов формовки во время производства, прежде чем они достигнут своего конечного состояния. По этой причине деформированные кристаллы с деформированной микроструктурой необходимо возвращать в исходное положение перед каждым многостадийным процессом формования . Здесь помогает рекристаллизационный отжиг.

Здесь помогает рекристаллизационный отжиг.

Функциональность

Рекристаллизационный отжиг обычно проводят при температуре отжига от 550 до 700 °C. Поэтому процесс выполняется при температуре ниже линии PSK, как при отжиге для снятия напряжения. В отличие от обычного отжига или в некоторых случаях мягкого отжига в этом процессе не происходит преобразования решетки, хотя два упомянутых выше метода отжига также имеют рекристаллизационный эффект. При рекристаллизационном отжиге зерна могут образовываться заново, так как границы зерен мигрируют за счет диффузионных процессов. Когда зерна возвращаются к своей первоначальной форме, материал восстанавливает свою пластичность .

Размер рекристаллизованных зерен определяется тремя факторами. Помимо температуры и продолжительности отжига решающее значение имеет степень деформации зерен перед процессом. При малой степени деформации образуется достаточно крупнозернистая рекристаллизационная структура. С другой стороны, микроструктура рекристаллизуется довольно мелкозернистым образом, если преобладает высокая степень деформации с мелкими удлиненными кристаллами.

Различные процессы

Три различных метода используются в промышленности для отжига стальной полосы.

Периодический отжиг

Закрытая печь используется для периодического отжига . В эту печь помещают несколько рулонов стальной полосы. Время отжига может превышать несколько дней. Однако скорость нагрева и охлаждения ограничена. Температуры в этом процессе колеблются от 620 до примерно 700 °C. Более высокие температуры могут быть достигнуты путем намотки проволоки. Однако в этих случаях край стальной полосы должен быть зачищен.

Непрерывный отжиг

Другим методом является непрерывный отжиг . После разматывания полоса проходит через печь длиной несколько сотен метров. Это разделено на различные температурные зоны. Ограничено длиной печи, время отжига при непрерывном отжиге ограничивается 10 минутами. При этом температура достигает 950 °C, а при производстве листов из электротехнической стали может быть еще выше.

До 1940 г. проводился непрерывный отжиг при нормальной атмосфере, что приводило к образованию окалины на поверхности. По этой причине с отожженных заготовок приходилось удалять окалину в ванне для травления. Отжиг в нормальной атмосфере все еще практикуется сегодня.

Светлый отжиг

Светлый отжиг стали – самый современный процесс рекристаллизационного отжига. Это также происходит в печи непрерывного действия. В отличие от непрерывного отжига стальная полоса обрабатывается в атмосфере защитного газа, что исключает необходимость травления после прохождения через печь. Защитный газ, полученный из частично сгоревшего газа, находится под небольшим избыточным давлением. Это успешно предотвращает попадание кислорода. Тепло в печах непрерывного действия обычно вырабатывается за счет нагрева газа, но в редких случаях также и электричества. Светлый отжиг можно использовать не только для стали, но и для сплавов цветных металлов, таких как латунь.

Рекристаллизационный отжиг стали

Рекристаллизационный отжиг сталей приводит к устранению последствий холодной штамповки. Однако он не вызывает α-γ превращения кристаллической решетки. Если степень деформации составляет от 5 до 15 %, образуется крупное зерно, поскольку количество зародышей и термодинамическая движущая сила малы. В этой ситуации рекомендуется обычный отжиг стали. Желаемое мелкое зерно получается при степени деформации более 20 %.

Однако он не вызывает α-γ превращения кристаллической решетки. Если степень деформации составляет от 5 до 15 %, образуется крупное зерно, поскольку количество зародышей и термодинамическая движущая сила малы. В этой ситуации рекомендуется обычный отжиг стали. Желаемое мелкое зерно получается при степени деформации более 20 %.

Рекристаллизационный отжиг используется для мелких зерен и обычно проводится чуть выше температуры A1 (линия PSK). Обработка тонких деталей занимает около 10 минут и проводится при температуре около 700°С. Более толстые детали обрабатывают около часа при температуре от 600 до 650 °С.

ПОВЫШЕНИЕ ТВЕРДОСТИ И ИЗНОСОСТОЙКОСТИ МАТЕРИАЛОВ

С ПРОЦЕССОМ BORINOX® ДЛЯ УПРОЧНЕНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ, ПРОЦЕССОМ BOROCOAT® ДЛЯ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ и процессом NICKELCOAT® компания BorTec предлагает вам различные методы улучшения механических свойств ваших материалов. Наши специалисты будут рады дать вам совет, чтобы помочь вам найти лучший процесс для вашего материала. Свяжитесь с нами сегодня.

Свяжитесь с нами сегодня.

Рекристаллизационный отжиг стали – tec-science

Целью рекристаллизационного отжига является восстановление деформированной микроструктуры для улучшения ее деформируемости!

Микроструктура прокатанных, гнутых или глубокотянутых заготовок сильно деформируется под действием больших усилий формования. Это также изменяет свойства материала. В случае катаных листов это может привести к сильной анизотропии за счет вытянутых кристаллов, также известной как текстура прокатки . Кроме того, в зоне формовки происходит деформационное упрочнение, что увеличивает прочность и соответственно снижает деформируемость. Если в таком состоянии заготовка подлежит дальнейшему формованию, возрастает риск растрескивания. Поэтому многоступенчатые процессы формования невозможны без дальнейших церемоний. Однако многим заготовкам и полуфабрикатам приходится формировать несколько раз в процессе их изготовления, чтобы достичь конечного состояния. Например, стальной блок толщиной в несколько сантиметров не может быть прокатан за один проход до нескольких миллиметров.

Таким образом, целью должно быть восстановление деформированных кристаллов (зерен) измененной микроструктуры до их первоначальной формы перед каждым многоэтапным процессом формования. Этого можно достичь с помощью рекристаллизационного отжига .

Целью рекристаллизационного отжига является восстановление деформированной микроструктуры для улучшения ее деформируемости!

Рисунок: Рекристаллизационный отжиг листового прокатаПри рекристаллизационном отжиге сталь отжигается ниже линии PSK в диапазоне температур от 550 °C до 700 °C. Следовательно, не происходит преобразования решетки, как в случае нормализации или частично также при мягком отжиге, хотя при этих двух процессах также возникает эффект рекристаллизации. При рекристаллизационном отжиге границы зерен могут мигрировать за счет диффузионных процессов, и зерна образуются заново. Деформированные зерна восстанавливают свою первоначальную форму, а материал восстанавливает деформируемость.

В дополнение к времени и температуре отжига размер рекристаллизованных зерен зависит, в частности, от того, насколько сильно были деформированы отдельные зерна до этого. Высокая степень деформации с очень мелкими, вытянутыми кристаллами позволяет микроструктуре перекристаллизоваться в довольно мелкозернистую. Более низкая степень деформации приводит соответственно к более крупному зерну после рекристаллизации. Однако особенно при слегка деформированной микроструктуре существует также опасность образования крупных зерен. Этот риск может возникнуть, в частности, для низкоуглеродистых сталей с концентрацией углерода ниже 0,2 %, поэтому нормализация может быть более подходящей для образования новых кристаллов.

Высокая степень деформации с очень мелкими, вытянутыми кристаллами позволяет микроструктуре перекристаллизоваться в довольно мелкозернистую. Более низкая степень деформации приводит соответственно к более крупному зерну после рекристаллизации. Однако особенно при слегка деформированной микроструктуре существует также опасность образования крупных зерен. Этот риск может возникнуть, в частности, для низкоуглеродистых сталей с концентрацией углерода ниже 0,2 %, поэтому нормализация может быть более подходящей для образования новых кристаллов.

Рекристаллизационный отжиг является единственным методом для безтрансформационных сталей (где \(\гамма\)-\(\альфа\)-превращение полностью подавляется легирующими элементами) для достижения измельчения зерна.

Чтобы всегда поддерживать пластичность материала в многоэтапных процессах формования, микроструктура должна рекристаллизоваться между каждым этапом формования. Этот процесс также называется промежуточным отжигом .

Эффект рекристаллизации можно также использовать во время самого процесса формования путем формования при температуре выше температуры рекристаллизации.