Ремонт фрезерных и токарных станков: Ремонт и обслуживание токарных станков

alexxlab | 26.12.1988 | 0 | Разное

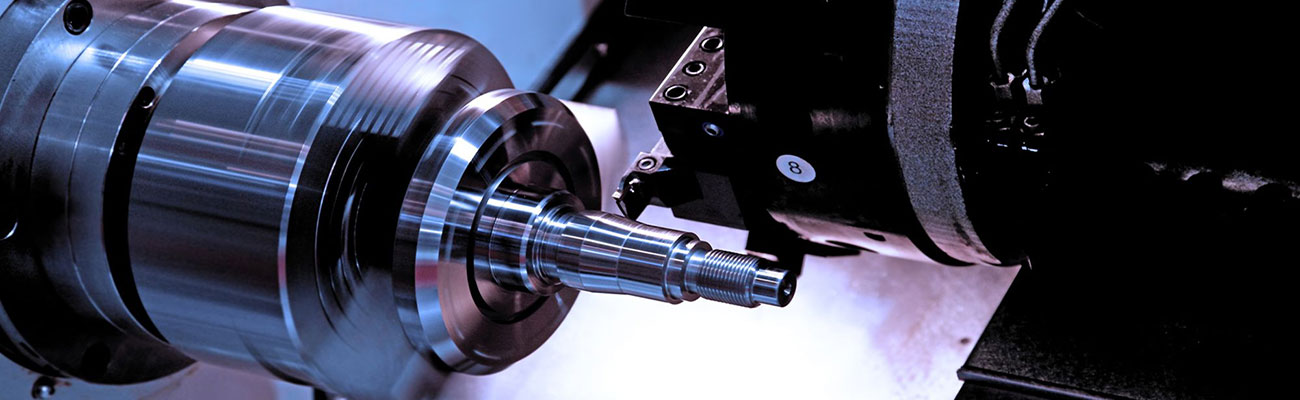

Ремонт и обслуживание токарных станков

Ремонт токарных станков — одно из основных направлений деятельности компании ООО «ПКФ РемСтан».

Для современного ремонта на каждый токарный станок разрабатывается график планово-предупредительных ремонтов (ППР) и объем ремонтно-профилактических работ в условиях нормальной эксплуатации и грамотного обслуживания согласно техническому руководству по эксплуатации токарного станка.

График ППР включает в себя проводимые в определенной последовательности следующие виды ремонта: осмотр, малый, средний и капитальный ремонты. За межремонтный цикл токарный станок будет подвергнут шести осмотрам, четырем малым, одному среднему и одному капитальному ремонтам.

При проведении каждого вида ремонта выполняются определенные работы. Так, при осмотре токарного станка проводят наружный осмотр (без разборки) его узлов и механизмов и их общее состояние; устраняют зазор в ходовых винтах стола и салазок; регулируют подшипники шпинделя; проверяют работу механизмов переключения скоростей и подач; регулируют муфты включения ускоренного хода и рабочих подач; осматривают направляющие и устраняют задиры; регулируют зазоры в направляющих стола, салазок и консоли; выполняют мелкий ремонт системы смазки и охлаждения; проверяют работу ограничительных устройств и т. п.

п.

При малом ремонте токарного станка проводят частичную разборку и ремонт узлов и механизмов; регулируют или заменяют подшипники; зачищают забоины на зубьях шестерен; зачищают ходовые винты и заменяют гайки; заменяют изношенные крепежные детали; ремонтируют системы охлаждения и смазки; выполняют регулировочные работы и испытывают токарный станок на холостом ходу, проверяют его работу на шум, нагрев и точность обработки детали.

При среднем ремонте токарного станка выполняют разборку узлов; составляют дефектную ведомость; заменяют или восстанавливают изношенные детали (валы, втулки и др.), шлифуют, строгают или фрезеруют изношенные направляющие; проверяют станок на шум, нагрев, жесткость и точность обработки.

Если токарный станок подлежит капитальному ремонту, то выполняют разборку его узлов и составляют дефектную ведомость; заменяют или восстанавливают изношенные детали и узлы, добиваясь восстановления первоначальной точности, жесткости мощности токарного станка. Кроме перечисленных плановых видов ремонта для постоянного поддержания высоких эксплуатационных характеристик токарного станка необходимо своевременно проводить его техническое обслуживание.

Техническое обслуживание токарного станка включает регулировку узлов и элементов для восстановления их нормальной работы и своевременную смазку.

Ремонт токарных станков

Ремонт токарных станков — одно из основных направлений деятельности компании ООО «ПКФ РемСтан».

Капитальный ремонт и модернизация бывшего в эксплуатации металлообрабатывающего оборудования включает в себя следующие операции:

- мелкий ремонт токарных станков и другого оборудования;

- замена поврежденных и изношенных узлов оборудования;

- шлифовка направляющих токарных станков;

- восстановление геометрической базы оборудования;

- полная дефектация всех узлов оборудования;

- сборка и регулировка токарных станков.

Капитальный ремонт станков

Имея в своем распоряжении собственные производственные площади и обширный опыт работы со смежными предприятиями и поставщиками комплектующих для станков.

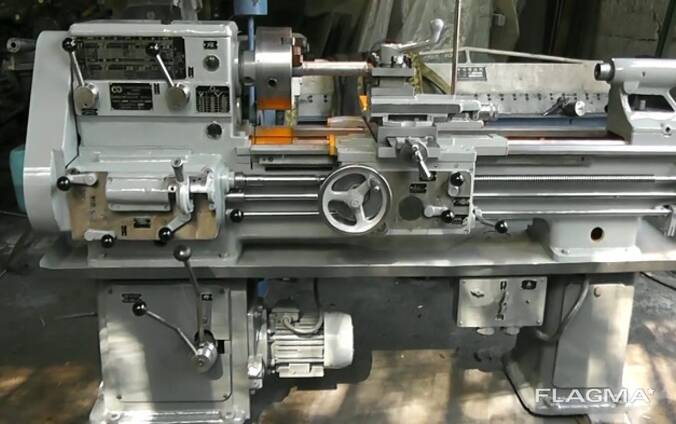

Восстанавливаемые станки, поставляемые нашим заказчикам

Восстановление станков производится в соответствии с согласованным техническим заданием, с ревизией и последующим ремонтом, либо заменой узлов станка определенной заводом-изготовителем и включает следующие этапы работы:

Типовой технологический процесс капитального ремонта станка (с коррекцией в зависимости от вида оборудования)

- Предварительное составление дефектной ведомости станка на комплектность по механической части и электрооборудованию.

- Полная разборка станка и всех его узлов.

- Дефектовка, контроль, сортировка деталей

- Промывка и протирка всех деталей.

- Уточнение предварительно составленной дефектной ведомости по деталям, требующим восстановления или замены.

- Измерение износа трущихся поверхностей перед ремонтом базовых деталей.

- Разработка электрических схем и корректировка тех документации

- Ремонт/Замена электрической части станка: пульта управления, электрошкафа, разводки, шин, жгутовки, диагностика.

- Ремонт/Замена/Монтаж ЧПУ с диагностикой электрошкафа и электрических цепей управления станком, паек и разъемных соединений электронных блоков, проверка и регулировка питающих напряжений, контроль программного функционирования, проверка функционирования электронных узлов и каналов связи с интерполяторами, наладка системы управления инструментом, наладка системы обслуживания, подключение и наладка измерительных систем, наладка системы движения, наладка системы диагностики, наладка системы безопасности, проверка работы схемы контроля технологических команд электроприводов и программируемых контроллеров.

- Ремонт/Замена деталей и узлов, имеющих износ или повреждения в соответствии с дефектной ведомостью, устранение которых технически возможно и экономически целесообразно

- Шлифование и шабрение направляющих всех подвижных узлов, плоскости стола, столов-спутников, поверхностей станины, продольного суппорта, поперечной каретки, задней бабки, прижимных планок, рычагов, кронштейнов, вилок.

- Замена изношенных подшипников качения.

- Замена изношенных зубчатых колес и муфт.

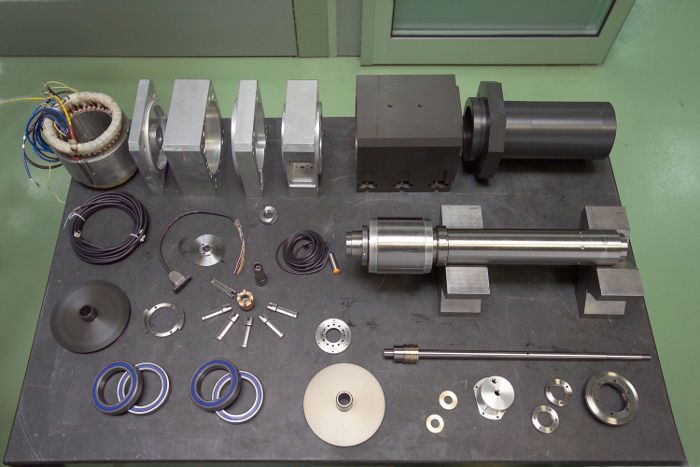

- Полная разборка шпиндельного устройства, установка новых подшипников, шлифовка конуса.

- Ремонт/Замена комплекта ШВП, подшипников опор ШВП. Ремонт коробки подач

- Ремонт/Замена системы смазки

- Ремонт/Замена системы охлаждения.

- Замена или восстановление и подгонка регулировочных клиньев и прижимных планок

- Замена изношенных крепежных деталей.

- Ремонт ограждений (щитков, кожухов, крышек)

- Сборка всех узлов станка, проверка правильности взаимодействия узлов и механизмов.

- Шпаклевка и покраска в соответствии с требованиями к отделке нового оборудования.

- Обкатка на холостом ходу станка на разных скоростях и подачах.

- Проверка на жесткость и соответствие нормам точности.

- Проверка/Испытания станка по обрабатываемой детали на точность и шероховатость обработанных поверхностей, повторяемость размеров.

Модернизация станков

Предоставляем полный спектр услуг по поставке металлообрабатывающего оборудования после ремонта, а также бывшего в употреблении с предпродажной подготовкой и восстановленного.

В зависимости от модели станка и Вашего технического задания выполняются следующие работы по восстановлению станочного оборудования: ремонт механической части станка, гидравлики, пневматики, проектирование, разработка технической документации, привязка системы ЧПУ, замена и ремонт устройств ввода и вывода информации, фотосчитывающих устройств на дисководы, приводов, датчиков; с полной заменой электроавтоматики с использование программируемого микроконтроллера для построения схемы электроавтоматики станка взамен релейной схемы управления и программированием ППЗУ, ремонт систем ЧПУ и приводов: электронных плат ввода и вывода, плат ЦАП, АЦП, плат модулей памяти, плат приводов. Замена коммутирующих устройств, исполнительных элементов, силовых и измерительных кабельных линий, приводов к станку, с запуском станка в эксплуатацию и сдачу с проверкой на детали.Ремонт и модернизация шпиндельных узлов станков, импортного и отечественного производства: шпинделей и мотор-шпинделей, узлов вращения.

Замена коммутирующих устройств, исполнительных элементов, силовых и измерительных кабельных линий, приводов к станку, с запуском станка в эксплуатацию и сдачу с проверкой на детали.Ремонт и модернизация шпиндельных узлов станков, импортного и отечественного производства: шпинделей и мотор-шпинделей, узлов вращения.

Ремонт любого уровня сложности.

Восстановление металлообрабатывающего оборудования — станков прошедших капитальный ремонт и модернизацию с полной или частичной заменой комплектующих механической, электрической части станка и ЧПУ, повышают его надёжность, производительность и увеличивают срок эксплуатации станка. Разместив заказ на покупку восстановленного оборудования, Вы можете не ждать когда пройдёт весь производственный цикл ремонта станка, а получить восстановленный станок данной модели или аналогичный станок подходящий по своим техническим параметрам из имеющегося на складе оборудования (по наличию). При этом из цены приобретенного станка вычитается оценочная стоимость сданного Вами станка на ремонт.

Дополнительно предлагаем:

- Разработку и консультации по технологии обработки деталей с оснащением соответствующим комплектом режущего и вспомогательного инструмента, и т.д.

- Обучение обслуживающего персонала.

- Сервисное обслуживание, послегарантийное, с заключением договора с владельцами оборудования на сервисное обслуживание, которое включает в себя выполняемые высококвалифицированными специалистами регламентные работы, мелкий ремонт, настройку станочного оборудования.

По Вашему заказу на станки устанавливается электронное оборудование отечественного и импортного производства, сделанное на современной элементной базе и отвечающее всем требованиям, предъявляемым к современным станкам:

Электроавтоматика, преобразователи перемещений, датчиков обратной связи: «Schneider Electric», «ABB», «СКБ ИС», «HEIDENHAIN», «SIEMENS», «BALLUFF», «TEKO»

Устройства цифровой индакиции «УЦИ»: «СКБ ИС» серии ЛИР, «HEIDENHAIN», «GIVI MISURE»

Системы ЧПУ отечественного производства: «FMS-3000», «NC210», «NC-110», «МАЯК-600», «МИКРОС-12Т», «МИКРОС-12Ф», «4С», «ФЕНИКС», Электроника «НЦ-3105» вместо НЦ-3102(01) полная программная совместимость с УВПУ НЦ-3102(01), «КОНТУР» 2С42-65М

Системы УЧПУ(CNC) импортного производства: «SIEMENS», «FANUC», «HEIDENHAIN», «BOSCH REXROTH», «FAGOR»

Сервоприводы и серводвигатели, программируемые контроллеры: «OMRON» Япония «MITSUBISHI ELECTRIC» «Hitachi» «SIEMENS», «Logo», «Sitop», «Sinumerik», «Simodrive» «HEIDENHAIN» «КЕМРОС», «КЕМШОК» фирмы «DYNAMO» Болгария «КЕВ» фирмы «Karl E. Brinkmann GmbH» «BOSCH REXROTH» Германия «LENZE» Германия «ВВС» Франция «INDRAMAT» Германия «ЭЛПРИ» Россия «ВЭМЗ» Россия

Brinkmann GmbH» «BOSCH REXROTH» Германия «LENZE» Германия «ВВС» Франция «INDRAMAT» Германия «ЭЛПРИ» Россия «ВЭМЗ» Россия

Гидроооборудование и пневмооборудование: «HANSA-FLEX» International GmbH, Германия «HAWE Hydraulik» GmbH, Германия «FESTO» GmbH, Германия «ГСКТБ ГА» РУП, Республика Беларусь «Гидропривод» ОАО, Украина «Коммунар» Завод, Россия

Восстановленные нами станки работаю много лет, что требует качественного, обладающей высокой износостойкостью покрытия. Восстановленные станки, поставляемые нашим предприятием покрываются полиуретановой структурированной двухкомпанентной краской, такое покрытие длительное время не подвергается внешнему разрушению от воздействий масел и СОЖ, а также механических повреждений. По своим характеристикам станки после ремонта и модернизации соответствуют мировому техническому уровню и могут быть использованы на любых машиностроительных предприятиях. Станки удобны в обслуживании, имеют высокую производительность. Для восстановления, ремонта и модернизации станков наше предприятие располагает квалифицированными монтажниками, слесарями-ремонтниками, слесарями-сборщиками, электромонтажниками и инженерами-электронщиками и в состоянии выполнить подобные работы любой сложности.

Ремонт и обслуживание токарных станков

Неисправности токарных станков могут возникать по множеству причин. В основном к поломкам приводит человеческий фактор — непрофессиональный монтаж оборудования, допуск неквалифицированных работников к эксплуатации, пренебрежение плановым обслуживанием и ремонтом. Все это способно привести к выходу оборудования из строя, которое приведет к простоям и финансовым убыткам.

Ремонт токарных станков предлагает ООО «ПКФ РемСтан». Это приоритетный вид деятельности для нашей компании.

Техобслуживание

ПКФ РемСтан выполняет техобслуживание токарного оборудования любых типов. В ходе таких работ наши специалисты:

- осуществляют контроль основных технических характеристик станка;

- проводят чистку узлов и агрегатов;

- меняют масло и масляные фильтры;

- проверяют прочность креплений и приводов;

- поверяют функционирование подшипников и зажимных устройств;

- тестируют систему управления.

Все это дает возможность не сомневаться в эффективности функционирования токарного станка.

Типы ремонтных работ

Для того чтобы ремонт был выполнен своевременно, требуется разработка графика его планового проведения. Он составляется согласно требованиям руководства по эксплуатации оборудования. В один межремонтный цикл входит:

- 6 осмотров. Такие работы подразумевают проведения наружного осмотра, не требующего разборки оборудования. Наши специалисты проверяют состояние узлов, выполняют регулировку подшипников, муфты включения, осмотр направляющих, устранение зазоров и задир и т.п.;

- 4 малых ремонта. Работы выполняются с частичной разборкой. В их ходе проводится регулировка или замена подшипников, крепежей, системы охлаждения и смазки, зачистка ходовых винтов, испытание оборудования на холостом ходу и т.д.;

- 1 средний ремонт. В ходе таких работ узлы разбираются. Доставляется дефектная ведомость. Износившиеся запчасти восстанавливаются или заменяются.

Оборудование проверяется на работоспособность;

Оборудование проверяется на работоспособность; - 1 капитальный ремонт. Выполняется на производственной базе нашей компании. Узлы полностью разбираются, в случае износа восстанавливаются или заменяются. Цель такого ремонта — добиться первоначальной точности и работоспособности оборудования.

ПКФ РемСтан располагает собственной производственной базой. Наши специалисты обладают колоссальным опытом работ в области ремонта и обслуживания токарного оборудования, а сотрудничество с надежными поставщиками гарантирует быстрое получение необходимых комплектующих. Мы подберем вариант решения любой производственной задачи.

Ремонт токарных станков с ЧПУ и их техническое обслуживание

Компания Инжис предлагает ремонт ваших токарных станков с ЧПУ. Специалисты компании работают в области сервиса и ремонта оборудования более 25-ти лет. Мы имеем собственное производство, внедряем, обслуживаем и ремонтируем станки наших заказчиков. Поэтому технология ремонта токарных станков отработана нами досконально.

Ремонт токарного станка с ЧПУ

— это комплекс мероприятий по восстановлению работоспособности станка и его агрегатов.Компания Инжис оказывает услуги по ремонту следующих типов токарного оборудования:

- Токарные станки и обрабатывающие центры

- Токарно-винторезные станки

- Токарно-карусельные станки

- Токарно-револьверные станки

- Автоматы продольного точения

- Многошпиндельные токарные автоматы

- Токарно-фрезерные обрабатывающие центры

Заказать бесплатную удаленную диагностику

Мы имеем большой опыт работы с оборудованием отечественного и зарубежного производства фирм:

Suzuki, Ergomat, SNK, Takamaz, You Ji, Johnford, Jainnher, GDW, Nomura, TBT, Topper, TongTai, Manford, Hartford, Boley, Citizen, Victor Taichung, WFL, Wasino, Romi, Honor Seiki, Hanwha, Millturn, Alex Tech, Mas, Hyundai Wia, Spinner, Weiler, Nakamura-Tome, Takisawa, Hardinge, Tornos, Nexturn, Doosan, Biglia, Emco, Mori Seiki, Knuth, Leadwell, Gildemeister, Schaublin и других, оснащенных системами ЧПУ и УЦИ Siemens, Fanuc, Heidenhain, Fagor, Mitsubishi, Delta, Bosch и другими.

Мы также выполняем ремонт податчиков прутков (барфидеров) для токарных станков с ЧПУ и автоматов продольного точения производства IEMCA, Bartop, Samsys, LNS, FMB, Fedek, Сhung Pu.

Основные виды ремонта токарных станков с ЧПУ

- Аварийный ремонт – когда поломка произошла внезапно. Является наиболее частым видом ремонта. Причины: использование оборудования «на износ», нарушение сроков выполнения или отсутствие ТО, недостаточная квалификация операторов и обслуживающего персонала;

- Текущий или плановый ремонт подразумевает плановую замену подлежащих износу узлов и элементов в соответствии со сроками, указанными в паспорте станка, или раньше, исходя из их текущего состояния

- Средний ремонт – замена узлов или деталей без полной разборки станка;

- Капитальный ремонт токарного станка выполняется при сильном износе оборудования и требует его полной разборки. Сопровождается значительными временными и материальными затратами, необходимостью привлечения специализированных организаций.

Важным и часто неотъемлемым этапом, предшествующим ремонтным работам, является выполнение диагностических работ, поскольку не правильная или не полная диагностика может привести к ошибочному заказу запчастей, длительным простоям при ремонте.

Существенно продлить межремонтные интервалы помогает выполнение технического обслуживания оборудования.

Наиболее распространенные виды ремонтных работ токарных станков с ЧПУ

- Ремонт передней бабки токарного станка

- Ремонт задней бабки токарного станка

- Ремонт шпинделей токарного станка

- Ремонт коробки подач токарного станка

- Ремонт патрона токарного станка

- Ремонт резцедержателя токарного станка

- Ремонт направляющих токарного станка

- Ремонт ШВП токарного станка

- Ремонт гидросистемы токарного станка

- Ремонт системы смазки токарного станка

- Ремонт электрооборудования токарного станка

- Ремонт частотных преобразователей

- Ремонт системы ЧПУ токарного станка

- Восстановление геометрической точности токарного станка.

Необходимо для устранения последствий столкновений его рабочих органов и включает в себя

Необходимо для устранения последствий столкновений его рабочих органов и включает в себя- восстановление параллельности оси шпинделя (или шпинделей) относительно оси Z, а также восстановление соосности шпинделей;;

- восстановление параллельности оси револьверной головы относительно оси Z;

- восстановление соосности посадочного места инструмента револьверной головы и шпинделя станка;

- восстановление соосности задней бабки и шпинделя

- и ряд других мероприятий в зависимости от комплектации и параметров станка.

Значительно затрудняет и увеличивает срок выполнения ремонтных работ отсутствие документации на оборудование. Зачастую сопроводительная документация на станок теряется по причине того, что необходимость ремонта, как правило, возникает спустя продолжительное время с момента ввода станка в эксплуатацию. Найти, восстановить или получить оригинальные электросхемы и чертежи механических узлов не просто и требует времени.

Затруднить ремонт токарного станка также может отсутствие скопированных настроек и параметров станка при выполнении пусконаладочных работ. Настраиваемые параметры станка, отладочные программы работы приводов и автоматики индивидуальны для каждого конкретного станка. При потере этих данных восстановить их, не имея архива, практически невозможно. Мы рекомендуем делать архивы данной информации по каждой единице оборудования в течение всего срока его эксплуатации.

Настраиваемые параметры станка, отладочные программы работы приводов и автоматики индивидуальны для каждого конкретного станка. При потере этих данных восстановить их, не имея архива, практически невозможно. Мы рекомендуем делать архивы данной информации по каждой единице оборудования в течение всего срока его эксплуатации.

Мы убеждены в том, что ремонт токарных станков должны выполнять квалифицированные специалисты, поскольку не корректное вмешательство в работу станка приводит к еще большим проблемам, вплоть до приведения станка в полностью нерабочее состояние. Специалисты компании Инжис обладают необходимым практическим опытом для качественного выполнения ремонтных работ любой сложности токарных станков с ЧПУ.

Наши преимущества

- Для ремонта токарных станков с ЧПУ мы применяем:

- необходимые и поверенные оснастку и приспособления;

- оригинальные запасные части и комплектующие, а также их аналоги, сопоставимые по качеству;

- современные средства для проверки точности позиционирования рабочих органов станка и другие специальные измерительные системы.

- Работы выполняют специалисты высшей квалификации и с многолетним опытом, как в эксплуатации станков, так и в их ремонте, что является гарантией качества работ, минимальной трудоемкости и сроков их выполнения.

- По запросу предприятия нами разрабатываются карты технического обслуживания и проводятся все необходимые работы по обслуживанию оборудования, включая поставку быстро изнашиваемых частей и расходных материалов.

- Для оперативного выполнения ремонта токарного станка мы готовы выехать на предприятие и приступить к работам в течение 24-х часов.

- Устоявшиеся, доверительные партнерские отношения со многими отечественными и зарубежными производителями оборудования, отлаженная система логистики позволяют нам решить практически любой вопрос, связанный с ремонтом и поставкой запасных частей для токарных станков.

- Все выполняемые нами работы сопровождаются гарантией.

Cпециалисты компании «Инжиниринг и Сервис» («Инжис») оказывают услуги на всей территории Российской Федерации, включая Москву, Санкт-Петербург, Челябинск, Екатерининбург, Воронеж и др. Для заказа услуги в Вашем регионе позвоните по телефону +7(960)130-95-08 или заполните форму:

Для заказа услуги в Вашем регионе позвоните по телефону +7(960)130-95-08 или заполните форму:

Ремонт токарных станков по металлу: виды капремонта, неисправности

На повышение производительности и качества выполнения работ напрямую влияет не только высокая квалификация работников, комфортные условия труда, но и исправное техническое состояние оборудование.

Ни один цех механической обработки не может обойтись без токарных станков. О том, какие неисправности существуют, как их устранить, и возможно, избежать, будет описано в этой статье.

Содержание:

- 1 Возможные неисправности

- 2 Виды и особенности ремонтных работ

- 2.1 Подготовительные работы

- 2.2 Малый

- 2.3 Средний

- 2.4 Капитальный

- 3 Как производится капремонт основных узлов?

- 3.1 Восстановление направляющих

- 3.1.1 Шабрением

- 3.1.2 Шлифованием

- 3.1.3 Строганием

- 3.2 Станина

- 3.3 Задняя бабка

- 3.

4 Ремонтируем каретку суппорта

4 Ремонтируем каретку суппорта - 3.5 Ходовой винт и ходовой вал

- 3.1 Восстановление направляющих

- 4 Правила эксплуатация станка после проведения работ

Возможные неисправности

Самая распространённая причина возникновения неисправностей – естественный износ деталей и механизмов. Токарный станок состоит из множества движущихся частей, приводимых в движение с помощью подшипников. Несвоевременная замена подшипников может привести к поломке станка. Перегрев станка происходит при нагрузке выше разрешённой, нарушении режима труда и отдыха (работа без перерыва). Неисправности в электрике также могут являться причиной перегрева.

Станок отключается при работе – следует проверить состояние щёток электродвигателя, или уменьшить нагрузку (снизив обороты и подачу). Отсутствие подачи СОЖ может возникать в случае низкого уровня жидкости или поломки насоса. Если прослабило натяжение ремённой передачи, то будет уменьшаться частота оборотов в процессе работы. Замена ремня и регулировка фрикционной муфты поможет избавиться от этой неисправности.

Неточность обработки тоже может являться следствием неисправностей станка. К примеру: люфт резцедержателя или патрона на шпинделе. Соблюдая правила обслуживания станка, поддерживая чистоту на рабочем месте и проводя вовремя профилактическое обслуживание можно сократить поломки.

Виды и особенности ремонтных работ

Классификация всех проводимых ремонтных работ осуществляется на основе системы планово-предупредительного ремонта (ППР). Этот комплекс включает в себя:

- техническое (межремонтное) обслуживание – обеспечивает работоспособность станка между ремонтами. ТО подразумевает уход за эксплуатируемым оборудованием и его мелкий ремонт. Может выполняться операторами станков и слесарями дежурных служб;

- текущий ремонт – осуществляется в процессе эксплуатации оборудования для его гарантированной работоспособности. В ходе ТР происходит замена или восстановление частей станка, а также необходимая регулировка и наладка;

- капитальный ремонт – выполняется для восстановления исправности оборудования.

При выполнении капитального ремонта возможна замена основных узлов станка;

При выполнении капитального ремонта возможна замена основных узлов станка; - непредвиденные поломки и аварийные ситуации устраняются на внеплановом ремонте. При этом заменяются или подлежат восстановлению только пострадавшие элементы.

Подготовительные работы

Перед началом ремонтных работ необходимо выявить и определить все неисправности. Для этого станок необходимо тщательно осмотреть, проверить на точность и ознакомиться с записями в журналах неисправностей, оценить объём ремонта. Необходимо изучить устройство станка, ознакомившись с чертежами и техническим паспортом.

Важно правильно определить порядок разборки механизмов и выделить подходящее для этого место. Осуществляем очистку станка от пыли и технических жидкостей и заготавливаем необходимый для ремонта инструмент. Последний шаг – обесточить оборудование и повесить предупреждающую табличку.

Малый

Малый ремонт характеризуется заменой или восстановлением небольшого количества изношенных деталей или узлов. При выполнении малого ремонта производят проверку станка на точность и чистоту обработки, регулируют или меняют подшипники, зачищают ходовые винты, меняют изношенные элементы крепления. В случае необходимости ремонтируют систему подачи СОЖ для токарного станка и смазки.

Средний

Во время проведения среднего ремонта токарного станка происходит разборка узлов агрегата, замена или восстановление нескольких узлов или механизмов, шлифовка направляющих, а также выполняют настройку и проверку под нагрузкой. При проведении среднего ремонта составляется Ведомость дефектов.

Капитальный

Самый сложный и наиболее затратный вид планового ремонта. Включает в себя полный разбор всех узлов и агрегатов станка с занесением замеченных неисправностей и отклонений в дефектную ведомость, полный ремонт задней бабки и шпинделя, замену или восстановление всех неисправных агрегатов. В рамках капитального ремонта может также проходить техническая модернизация оборудования, с целью повышения производительности и снижения брака.

В рамках капитального ремонта может также проходить техническая модернизация оборудования, с целью повышения производительности и снижения брака.

Как производится капремонт основных узлов?

Капитальный ремонт основных узлов выполняется с целью восстановления исправности, полного или же близкого к полному восстановлению ресурса с осуществлением замены или восстановления.

Восстановление направляющих

Направляющие — одна из наименее изнашивающихся частей токарного станка. В зависимости от степени износа существует несколько методов капитального ремонта.

Шабрением

При погрешности менее 0.15 мм на 1000 мм длины выполняют восстановление шабрением. Станина устанавливается на ремонтный стенд и закрепляется строго в горизонтальной плоскости. Шабрение проводят в три этапа. Черновой проход выполняют шабером с рабочей шириной 20–30 мм.

Получистовое шабрение выполняется шабером 11–18 мм, финишное (чистовое) шабрение – шабером с рабочей шириной 5–10 мм. Так как направляющие станка длинные, шабрение происходит по маякам. Этот метод даёт возможность получить высокую точность обработки (до 0,002 мм на 1000 мм) и применяется для незакаленных направляющих.

Шлифованием

Шлифование применяют для закалённых направляющих, так же при необходимости ускорить процесс ремонта. Обработка ведётся чашечным шлифовальным кругом, позволено выполнять ремонт без разборки станка. Шлифование намного более производительный процесс, чем шабрение. Этот метод позволяет получить высокую точность и малую шероховатость поверхности направляющих.

Строганием

При серьёзном износе (более 0,15 мм на 1000мм) направляющие возможно исправить, прибегнув к строганию. Обработка строганием по продолжительности выполнения операции – самый быстрый способ. Однако, продолжительность увеличивается при транспортировке. Строгание проводят в два этапа: черновое строгание выравнивает направляющие, а финишное (минимум 2 прохода) снимает дополнительный слой металла.

Однако, продолжительность увеличивается при транспортировке. Строгание проводят в два этапа: черновое строгание выравнивает направляющие, а финишное (минимум 2 прохода) снимает дополнительный слой металла.

Станина

Что касается станины, то нужно устранить неточности, возникающие при износе направляющих. От той или иной степени износа зависит, какой именно способ восстановления выберется в конкретной ситуации. При неточности 0,15 мм на 1 метр применяется шабрение, при большом восстановление проводят путем строгания или шлифовки.

Задняя бабка

Задняя бабка служит для фиксации заготовки и инструмента. Это один из самых используемых узлов станка. При ремонте следует восстановить сопряжение бабки со станиной, устранить люфт, выверить точность отверстия и расположение центров.

В случае неисправности, заменить или восстановить пиноль и винт подач. Отверстие под пиноль ремонтируется притирами (малоизношенные отверстия), растачиванием с подгонкой и акрилопластом (самый эффективный и экономичный метод).

Ремонтируем каретку суппорта

При капитальном ремонте каретки суппорта токарного станка необходимо восстановить её нижние направляющие, сопрягающиеся с направляющими станины. Также при восстановлении этого механизма необходимо устранить люфт между направляющими. Направляющие суппорта ремонтируются шлифованием и шабрением. После проведения капитального ремонта каретку необходимо правильно выставить.

Ходовой винт и ходовой вал

Зачастую, при ремонте требуется восстановить соосность ходового винта, вала, фартука и коробки подач. Для этого, коробка подач закрепляется на станине, устанавливаем каретку и прикрепляем прижимную планку. Устанавливаем оправы в отверстия коробки подач, а фартук соединяем с кареткой. Каретку двигаем к коробке подач до соприкосновения оправ. Измеряем щупом полученный просвет.

Правила эксплуатация станка после проведения работ

При приёмке станка с ремонта проводят внешний осмотр, проверяется качество сборки и комплектность. Сначала станок испытывают на холостом ходу, затем под нагрузкой. Результаты испытаний заносятся в акт.

Сначала станок испытывают на холостом ходу, затем под нагрузкой. Результаты испытаний заносятся в акт.

Предварительно, все трущиеся части должны быть смазаны, системы смазки и охлаждения должны быть заполнены. Эксплуатация станка после ремонта допускается только после окончательной приёмки комиссией.

Важно помнить, что соблюдение должностных инструкций, соблюдение правил эксплуатации оборудования, регулярное проведение текущего и капитального ремонта, позволяет продлить жизненный цикл оборудования. Не стоит экономить также на технических жидкостях и обучении обслуживающего персонала.

Обслуживание станков с ЧПУ | Ремонт станков с ЧПУ

Техническое обслуживание станков с ЧПУ, поддержка приложений, послепродажное обслуживание и ремонт

Поиск подходящего поставщика станков так же важен для процесса резки металла, как и выбор правильного станка. Поставщики станков сегодня больше похожи на поставщиков решений, помогая компаниям разрабатывать решения, обеспечивающие прибыльные результаты для их производственных и прикладных процессов.

В компании Absolute Machine Tools мы помогаем механическим цехам и производственным предприятиям совершенствовать производственные процессы, чтобы быть более конкурентоспособными во все более жестких глобальных условиях. За более чем 30 лет мы построили свою репутацию благодаря непревзойденной инженерной поддержке приложений, послепродажному обслуживанию и обучению, а также бесценным программам и услугам профилактического обслуживания.

Мы тесно сотрудничаем с инструментальными компаниями и разработчиками программного обеспечения, чтобы инструменты и программное обеспечение действительно оптимизировали производительность станков. Мы также предлагаем самые инновационные программы профилактического обслуживания (PMP) в отрасли, которые позволяют нам помочь производителям повысить производительность станков за счет повышения производительности, времени безотказной работы и прибыли, избегая при этом дорогостоящего ремонта и дорогостоящих простоев.

Узнайте больше о наших программах профилактического обслуживания

Сервисные программы

youtube.com/embed/K_l6lDedFgM?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Компания Absolute Machine Tools также предлагает несколько различных сервисных программ, в том числе:

Выравнивание по уровню и квадрату

Компания Absolute добавила лазерный трекер Faro ION в свой список метрологического оборудования. Faro можно использовать для измерений в потоке, высокоскоростных динамических измерений и высокоточной калибровки машин. Внутренний измеритель абсолютного расстояния (ADM) и интерферометр ION представляют собой самые сложные и точные используемые лазеры и могут выполнять сканирование, даже когда цель находится в движении. Это в сочетании с программным обеспечением Faro CAM2 позволяет нашим техническим специалистам калибровать вашу машину и создавать отчеты, показывающие точную геометрию машины и точность позиционирования в настоящей трехмерной среде.

Настройка сервопривода

Настройте свой обрабатывающий центр на точность и скорость! Настройка сервопривода — важная проблема управления, влияющая на производительность обрабатывающего центра в высокоскоростных приложениях. Базовая настройка сервопривода может привести к значительному увеличению производительности станка за счет переключения коэффициентов усиления сервопривода и других параметров в зависимости от допусков конечного пользователя и требований к отделке.

Компенсация погрешности шага

Absolute Machine Tools предлагает измерение компенсации погрешности шага и составление отчетов для любого станка с ЧПУ. Измерение и калибровка систем движения (линейных) на станках с ЧПУ имеет решающее значение для точности и качества отделки, что приводит к производству качественных деталей.

Контроль круглости Ballbar и испытание трамвая

Компания Absolute Machine Tools уже много лет предлагает испытания Ballbar с помощью системы Renishaw QC20-W Ballbar. Тестирование Ballbar важно при разрезании круга. Измерение окружности после ее вырезания может не точно соответствовать траектории, запрограммированной в ЧПУ, из-за неточной геометрии станка, ошибки сервопривода и/или износа станка. Эти проблемы могут привести к тому, что фактическая форма выреза круга отклонится от запрограммированной траектории. Система тестирования ballbar точно измеряет фактическую круговую траекторию и сравнивает ее с запрограммированной траекторией, что позволяет нашим техническим специалистам быстро определить механическую или электрическую проблему станка и рекомендовать меры по устранению.

Программы профилактического обслуживания в соответствии с вашими потребностями

Всем известно, что плановое техническое обслуживание станков с ЧПУ необходимо для обеспечения безотказной работы. Absolute гордится тем, что создала самую инновационную в отрасли программу профилактического обслуживания (PMP) с 3 уровнями обслуживания, которая соответствует бюджету вашей компании. Absolute также будет отслеживать плановое профилактическое обслуживание вашей компании, поэтому вам не придется этого делать.

Absolute гордится тем, что создала самую инновационную в отрасли программу профилактического обслуживания (PMP) с 3 уровнями обслуживания, которая соответствует бюджету вашей компании. Absolute также будет отслеживать плановое профилактическое обслуживание вашей компании, поэтому вам не придется этого делать.

Поломки из-за износа или небрежного обращения могут быть устранены в 100% случаев с помощью правильного PMP. Мы рекомендуем ежегодный PMP на каждом из ваших станков с ЧПУ, чтобы поддерживать их точность и исправность. Абсолют выполнит PMP для любой марки и модели станка на вашем предприятии, включая обслуживание потребностей в ремонте станков с ЧПУ.

Чтобы узнать больше о наших программах обслуживания и увидеть различные уровни обслуживания, предлагаемые нашей программой PMP, щелкните здесь, чтобы загрузить брошюру нашего отдела обслуживания.

Если вы хотели бы дополнительно изучить эти услуги, просто заполните форму выше или позвоните по телефону (800) 852-7825.

Интересуетесь карьерой в области технического обслуживания и ремонта станков с ЧПУ?

ServiceMax — обслуживание и решения, когда они вам нужны сопутствующие вопросы в любое время. Облачное решение ServiceMax позволяет инженерам и техническим специалистам получать доступ к плану технического обслуживания предприятия через приложение для iPad или ПК на базе Windows, предоставляя обслуживание и решения в режиме реального времени при поломках оборудования и других связанных с этим проблемах.

Отправить запрос на негарантийное обслуживание

Компания Absolute Machine Tools помогает решать проблемы с обслуживанием, чтобы вы могли вернуться к тому, что у вас получается лучше всего.

Минимальная плата за поддержку в размере 175 долларов США требуется для любого негарантийного обслуживания или поддержки приложений. После получения оплаты один из наших специалистов по обслуживанию свяжется с вами в течение одного рабочего дня.

Если проблема приводит к назначению обслуживания на месте, эта плата будет включена в ваш счет.

Нажмите здесь, чтобы отправить запрос на негарантийное обслуживание . Наше обычное время ответа на обслуживание составляет около 24-48 часов. «Неработающая» машина — это проблема, требующая скорейшего решения. Снижение производительности, снижение мощности и потеря доходов. Крайне важно, чтобы вы получили быструю квалифицированную помощь для диагностики и устранения проблемы!

- Работа на машинах любой марки/любой модели

- Оценка/осмотр станка

- Услуги по механической обработке на месте

- Системы выравнивания/нивелирования,

- Включая: Rotalign, Boralign и P-Level

Независимо от того, производится ли ремонт машины у вас или в нашем магазине, наши знающие и опытные специалисты по обслуживанию устранят неполадки, предоставят план и произведут ремонт, необходимый для того, чтобы вы снова могли работать.

- Токарные станки, револьверные станки, фрезерные станки, VTL

- Горизонтально-расточные станки

- Горизонтальные обрабатывающие центры

- Многоосевые (ось B) токарные центры

- 5-осевые обрабатывающие центры

- Мостовые и портальные мельницы

- Станки лазерной/плазменной резки

- Вертикальные обрабатывающие центры

- Многошпиндельные токарные центры

- Двухстоечные обрабатывающие центры

- Универсальные фрезерные станки (5-осевые)

- Хобберс

- Abb Group

- Аллен Брэдли

- Атлас Копко

- Трамп

- Baldor-Reliance

- Барбер-Колман

- Бланшар

- Бодин

- Бош Рексрот

- Борн и Кох

- Бриджпорт

- Буллард

- Цинциннати

- Дэу

- Корпорация Данахер

- Данфосс

- Демаг

- ДМГ-Мори

- Дусан

- Итон

- Эншу

- Ex-Cell-O

- Фадаль

- Фанук

- Fluke

- Фудзи

- Г&Л

- Глисон

- Гроб

- Хаас

- Хардиндж

- Хелд

- Хайденхайн

- Гермле

- Ханивелл

- Хурко

- Гурон

- Исида

- Кирни и Трекер

- Китамура

- Коллморген

- Лэндис

- Лодж и Шипли

- Лукас

- МАГ

- Макино

- Мазак

- Мицубиси

- Мицу Сэйки

- Модикон

- Муг

- Мори Сэйки

- Накамура

- Нати

- Ниигата

- НТЦ

- Паркер Ханнифин

- Окамото

- Окума

- Окума Хова

- Уверенность

- Автоматизация Rockwell

- SPX Corp

- Сименс

- СНК ЧПУ

- Старретт

- Теко-Вестингауз

- Телемеханика

- Томпсон

- Тошиба

- Тойода

- Ваукеша (корпорация SPX)

- Вестингауз

- Яскава

- и более…

Восстановление станков включает подробный процесс оценки, измерения, демонтажа, каталогизации, исследования, очистки, шлифовки, покраски, подгонки, выравнивания и пробного запуска. Гидравлика, пневматика, электрика, механика, безопасность — все аспекты работы машины подвергаются самым высоким уровням проверки, чтобы гарантировать производительность и точность, как у новой.

Гидравлика, пневматика, электрика, механика, безопасность — все аспекты работы машины подвергаются самым высоким уровням проверки, чтобы гарантировать производительность и точность, как у новой.

Вы можете положиться на Prime Tool Rebuilders, чтобы восстановить ваш станок правильно, вовремя и в рамках бюджета:

- Полная разборка/сборка станка

- Работы по направляющим (включая очистку, выравнивание и замену линейных направляющих)

- Экспертное восстановление и/или механическая обработка деталей, восстановление, закупка

- Ремонт и замена зажимного патрона

- Ремонт и замена шарико-винтовой передачи

- Ремонт и замена двигателя

- Ремонт и восстановление шпинделя

- Ручной скребок

- Шлифование

- Модернизация дисков

Модернизация станков чаще всего идет рука об руку с ремонтом или восстановлением машин. Модернизация системы ЧПУ позволяет старым добрым станкам делать еще больше, с дополнительными функциями и восстановленной надежностью.

Модернизация и модификации

Наши решения по модернизации специально разработаны для вашей машины:

- Повышение производительности

- Расширение возможностей

- Энергосбережение

- Продлить срок службы оборудования

- Обеспечение безопасности машины

Оценка машины в целом (механическая, электрическая, гидравлическая, пневматическая)

- Сборка панелей и замена электропроводки

- Полная интеграция модернизации

- Последующее обучение и документация (по запросу)

Решения по модернизации, повышающие надежность и производительность, а также продлевающие срок службы машины, являются очевидными способами повышения итоговых показателей. Но возможности выходят далеко за рамки этого. Расширение возможностей ваших машин откроет двери для новых приложений и бизнеса без вложений в новое оборудование.

Мы также можем предоставить клиентам полный спектр решений по энергосбережению, от простой модернизации ленты нагревателя до частотно-регулируемых приводов (ЧРП), которые снижают потребление энергии.

Независимо от того, есть ли у вас программа профилактического обслуживания или требуется ее разработать, наша команда экспертов проанализирует ваши текущие процессы, чтобы собрать, изучить и использовать данные для определения изменений, необходимых для увеличения времени безотказной работы оборудования. ваш объект. Затем наши специалисты по техническому обслуживанию приступят к работе, выполняя ваш план профилактического обслуживания (PMP) и обеспечивая измеримые результаты.

- Опытные специалисты по профилактическому обслуживанию

- Программный сервис для ЧПУ и станков с ручным управлением

- Управление/приводы/электронная система, тонкая настройка и поиск неисправностей

- Механический/гидравлический/пневматический ремонт

- Промывка и очистка системы охлаждения

- Точное выравнивание и выравнивание

- Анализ шариковой штанги (проверка точности и воспроизводимости вашего станка)

- Анализатор вибрации

Профилактическое обслуживание может также включать (но не ограничиваться) следующее:

- Замена жидкостей

- Очистить фильтры

- Проверка выравнивания автоматического устройства смены инструмента

- Проверка выравнивания автоматического устройства смены поддонов

- Замена резервных батарей ЧПУ

- Шариковые винты и чеки концевых подшипников

- Чеки стрелы и салазок/скребки направляющих

- Проверить осевой люфт

От аэрокосмической до автомобильной, от механической обработки до производства и почти для любой промежуточной отрасли, наши высокорентабельные услуги по ремонту и поддержке станков адаптированы к вашим потребностям с помощью специальных инженеров-механиков, электриков и программистов, которые могут предоставить лучшее решение по техническому обслуживанию. для тебя!

для тебя!

Оптимизация обеспечения производительности | КОМАНДА

+ 1 800-662-8326

Позвоните нам

Использование возможностей полностью оборудованного механического цеха на вашем объекте

Демонтаж технологического оборудования иногда невозможен и часто неэкономичен. Введите обработку поля. Ремонт происходит на единице оборудования без необходимости его разборки и перемещения в ремонтную мастерскую. Это может привести к большой экономии времени и средств. Ремонтная мастерская едет к клиенту, а не наоборот.

Услуги TEAM по механической обработке в полевых условиях обеспечивают экономичную модификацию и ремонт различных деталей и оборудования на месте и на месте 24 часа в сутки. Идеально подходящее для новых строительных проектов, модификаций, плановых остановок и аварийного ремонта, наше комплексное оборудование способно выполнять фрезерование, расточку, трепанацию, сверление или выполнять любые другие операции по механической обработке, обычно связанные с обрабатывающим цехом.

Не существует универсального подхода к обработке в полевых условиях. Наша высококвалифицированная команда занимается разработкой процедуры ремонта, которая сводит к минимуму время простоя и обеспечивает качественный ремонт.

- Возможности

- Резка труб и снятие фаски

- Фланцевая поверхность

- Растачивание линии

- Специальные приложения (SLM)

- Токарный станок

- Сверление и нарезание резьбы

- Применение для шлифовки

- Фрезерование

- Лазерная съемка

- Преимущества

- Предлагаем точные услуги «под ключ» с минимальными затратами на демонтаж

- Предоставление компактных инструментов для тесных и тесных мест

- Включить одновременные задания с несколькими инструментами и размерами

- Экономия времени, снижение затрат по сравнению с внешними услугами

- Работа в удаленных местах

- Повысьте точность и эффективность ремонта с помощью наших лазерных и оптических измерительных систем

- Использование передвижных мастерских с передовыми станками для быстрой и эффективной резки, снятия фаски и токарной обработки

- Полностью сертифицированные специалисты Технические специалисты по полевой обработке TEAM

проходят строгую многоуровневую сертификацию и обучение по конкретным методам, в результате чего получается самая знающая и опытная команда в отрасли.

- Интегрированные решения

TEAM отвечает потребностям наших клиентов в повышении эффективности и надежности управления активами, предоставляя более ценные решения с интегрированными услугами, охватывая проекты от начала до завершения. Это позволяет определить возможности экономии времени и средств за счет сокращения человеко-часов и увеличения времени на инструменты на протяжении всего проекта.

- Цифровые решения

Наша цифровая платформа превращает медленные бумажные процессы в оптимизированные, полностью автоматизированные и полностью прозрачные операции. Это приводит к меньшему количеству повторной работы, большему времени на инструменты и меньшему ручному вводу данных для повышения эффективности.

TEAM имеет один из самых больших складских запасов оборудования для полевой обработки в мире. Кроме того, мы разрабатываем и изготавливаем специальное оборудование для решения ряда задач. Все машины имеют пневматический и гидравлический привод для использования в заводских условиях, где обязательной является искробезопасная работа.

- Подготовительные машины для установки под сварку

- Станки для монтажа отверстий, диапазон размеров отверстий: 13–360 мм (0,5–14,0 дюймов)

- Станки для монтажа отверстий, размер отверстия: 101–2438 мм (4–120 дюймов)

- Станки для резки и подготовки труб для наружного монтажа

- Установка на трубу номинального диаметра: 150–2800 мм (6–110”nb)

- Станки для торцевания фланцев

- Внешний монтаж станка: внутренний диаметр 0 мм – наружный диаметр 915 мм (0–120 дюймов)

- Установленное отверстие станка: диаметр отверстия 28 мм – наружный диаметр 3500 мм (отверстие 1,1 дюйма – 120 дюймов)

- Самовыравнивающиеся машины Служба самонивелирующих станков

TEAM специализируется на обработке больших круглых поверхностей или поверхностей неправильной формы на конструктивных элементах.

- Диаметр до 150 футов и площадь более 17 000 кв.

футов

футов - Низкопрофильный круговой самонивелирующийся (LP-CSLM)

- Циркулярная самовыравнивающаяся фреза (CSLM)

- Сверхбольшая круговая самовыравнивающаяся фреза (XL-CSLM)

- Лазерный нивелирный станок с ЧПУ (LLM)

- Линейная самовыравнивающаяся мельница (LSLM)

- Диаметр до 150 футов и площадь более 17 000 кв.

- Токарно-карусельные станки

Серия токарно-винторезных станков TEAM производительность:

- Установленный торцевой вал, от 75 до 1220 мм (от 3 до 48 дюймов)

- Устанавливается посередине вала, до 560 мм (22 дюйма)

- Ограничения на то, что может быть обработано, связаны не с размером, а с доступом и доступными монтажными местами

- Фрезерные станки

Фрезерование рельсов

- Длина до 3,65 м (12 футов) с фрезами до 254 мм (10 дюймов)

Ключевые фрезы

- До – по оси x 203 мм (8 дюймов), по оси Y 50,8 мм (2 дюйма), фреза в соответствии с размером вырезаемого паза

Чистота поверхности на фрезерных станках

- Ra от 1,6 мм до 6,3 мм Ra (от 63 CLA до 250 CLA)

Достижимые допуски

- Фреза для шпонок – размер + 0,012 мм (0,0005 дюйма) по всем осям

- Рельсы для фрезерования – размер «x» + 0,025 мм (0,001 дюйма), размер «z» + 0,012 мм (0,0005 дюйма)

- Фрезы 3D и 4D – размер «x» + 0,025 мм (0,001 дюйма), размеры «y» и «z» + 0,012 мм (0,0005 дюйма)

Измельчители

Шлифование коллекторных колец, валов и роликов генератора

- Наружный диаметр: 25–2500 мм (1–216 дюймов)

Почтовые шлифовальные машины

- Диаметр колеса 200 мм X 25 мм (8 дюймов X 1 дюйм)

- 1 лошадиная сила

Ленточная шлифовальная машина

- Ленточная шлифовальная машина 100 мм x 609 мм (4 дюйма X 24 дюйма)

- 3 лошадиные силы

Чистовая обработка и достижимые допуски

- Шлифовка коллектора до Ra от 0,4 до 0,8 мм (от 16 CLA до 232 CLA)

- Шлифование валов и валков до 1,6–3,2 мм (от 63 CLA до 125 CLA)

Связаться со специалистом

- Узнать

- Брошюра по полевой обработке Брошюра по самонивелирующейся машине Каталог сварных трубопроводных муфт Брошюра о производственных возможностях

- Найдите

БЫСТРЫЕ ССЫЛКИ

Установление основанных на исследованиях стандартов безопасности оперативного устранения утечек

14 июня 2018 г.

В партнерстве с нашими наиболее прогрессивными клиентами TEAM продолжает разрабатывать надежные процедуры устранения утечек в режиме онлайн, которые гарантируют, что операторы будут руководствоваться правильным путем с точки зрения трубопроводов…

Фрагментарные предложения по ремонту клапанов могут увеличить риск

2 мая 2018 г.

Полная замена клапана может состоять из полного снятия и установки с болтовым соединением и затяжкой, механической обработки на месте или в цехе, ремонта сварных швов и термообработки, притирки и шлифовки седел клапанов и…

Раннее обнаружение повреждений ползучести с помощью матричной проверки с фазированной антенной решеткой

5 апреля 2018 г.

Высокоэнергетические трубопроводные системы (HEP) работают при экстремальных давлениях и температурах, когда ряд механизмов повреждения может привести к истончению стенки, растрескиванию, разрушению материала или отказу других компонентов.

Оборудование проверяется на работоспособность;

Оборудование проверяется на работоспособность;

Необходимо для устранения последствий столкновений его рабочих органов и включает в себя

Необходимо для устранения последствий столкновений его рабочих органов и включает в себя

4 Ремонтируем каретку суппорта

4 Ремонтируем каретку суппорта При выполнении капитального ремонта возможна замена основных узлов станка;

При выполнении капитального ремонта возможна замена основных узлов станка;

футов

футов