Ремонт фрезерных и токарных станков – РЕМОНТ ТОКАРНЫХ СТАНКОВ [эксплуатация после ремонта]

alexxlab | 26.12.2019 | 0 | Разное

РЕМОНТ ТОКАРНЫХ СТАНКОВ [эксплуатация после ремонта]

Любое оборудование рано или поздно выходит из строя, поэтому осуществлять [ремонт токарного станка] просто необходимо, поскольку приобретение нового станка может вылиться в круглую сумму, да и смысла, честно говоря, в этом нет.

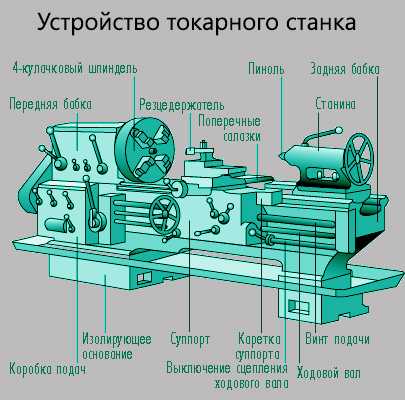

Для начала рассмотрим, что собой представляет токарная обработка, устройство станка, а также поговорим про капитальный ремонт задней бабки токарного станка.

Что такое токарная обработка?

Технологический процесс токарной обработки заключается в уменьшении диаметра обрабатываемого предмета при помощи резца, который оснащен специальной режущей кромкой.

Благодаря вращению обрабатываемого предмета происходит процесс резки, подача и поперечное перемещение осуществляется резцом.

Благодаря этим трем составляющим: вращению, подаче, перемещению, можно воздействовать на величину съема материала, также от этого зависит качество обрабатываемой поверхности, форма стружки и пр.

Основные элементы токарного станка:

Станина с направляющими для задней бабки и суппорта;

Спереди станины находится передняя бабка, а также шпиндель и патрон;

К фронтальной части станины крепится коробка передач;

Суппорт с салазками для поперечной резки;

На поперечных салазках располагается держатель резца.

Данные элементы являются основными, в зависимости от модификаций можно получить центровой, токарно-револьверный, многорезцовый и другие станки, которые должны проходить обязательное техническое обслуживание.

Подготовка к ремонту

Самыми распространенными проблемами можно считать износ подшипников, направляющих, вилок включения шестерен и пр.

Капитальный ремонт можно делать только после подготовки оборудования.

Перед тем как остановить станок, необходимо проверить, как он работает вхолостую, чтобы определить повышенный уровень вибраций, шумов.

Чтобы определить состояние качения опор шпинделя, нужно обработать образец. Осевое и радиальное биение шпинделя также подвергается проверке.

Эти действия позволят правильно выявить возникшие проблемы, поскольку они не всегда очевидны.

Вообще на предприятии должно осуществляться обслуживание станков согласно календарному графику.

Таким образом, можно своевременно устранить поломки и недочеты, чтобы избежать капитального ремонта.

Если отправлять станок на капитальный ремонт, то его предварительно нужно помыть от грязи и пыли.

Также требуется слить масла и эмульсии, проверить, чтобы все детали были на месте.

Чистка и смазка направляющих см. на видео.

Видео:

Ремонт направляющих

Капитальный ремонт направляющих станины можно выполнить несколькими способами: шабрением, шлифовкой, строганием.

Чтобы определить величину износа направляющих своими руками необходимо зачистить поверхность, удалить забоины.

После этого измеряется зазор между направляющими с помощью линейки по всей длине станка. Замеры делаются с шагом в 30-50 см.

Прямолинейность направляющих можно проверить, используя очень тонкую бумагу (не более 0,02 мм), для таких целей подойдет папиросная.

Листки необходимо разложить на направляющих и придавить не тяжелым предметом.

При нормальной прямолинейности вытащить листочки целыми из-под предмета не получится, только обрывками.

Шабрение осуществляется после установки оборудования на покрытие, отличающееся своей жесткостью (специальный стенд).

Далее необходимо проверить направляющие (продольные и поперечные) по описанному выше методу.

Также можно определить отклонения по уровню, который перемещается по направляющим или по мостику задней бабки.

Для ориентира в качестве базовой поверхности обычно выбирают направляющие, расположенные снизу задней бабки, поскольку они подвергаются меньшему износу.

Видео:

Далее выполняется шабрение с постоянной проверкой на параллельность деталей.

Перед шлифовкой необходимо зачистить поверхности, чтобы убрать все забоины.

Для выполнения этих работ необходимо использовать стол продольно-строгального станка, на который будет установлена станина.

После этого ее необходимо проверить на параллельность.

Далее проверяется извернутость направляющих специальным прибором или уровнем, который устанавливается на мостике задней бабки.

Станина должна быть надежно закреплена на столе, от этого будет зависеть конечный результат. Извернутость направляющих измеряется еще раз (показатели до и после установки не должны различаться) и приступают к шлифовке.

Ремонт направляющих строганием начинается с зачистки поверхности, установки на столе продольно-строгального станка, после этого проверяется на параллельность и фиксируется.

Обработка поверхности резцом для наилучшего результата проводится 3-4 раза.

После выполнения работ необходимо проверить прямолинейность, параллельность и извернутость направляющих и открепить оборудование.

Особенности обработки направляющих

Следует учитывать, что процесс шабрения предполагает использование определенного порядка работ, который для разных станков может отличаться.

Рассмотрим ниже технологию выполнения шабрения токарно-винторезного станка:

Сначала происходит обработка направляющих, которые находятся снизу задней бабки;

Далее – расположенных под прижимными планками и снизу каретки, при этом нельзя допускать, чтобы отклонения по параллельности превышали 15 мкм;

Затем – шабрение поперечного суппорта. Допускаются небольшие погрешности;

Следующим этапом ремонта токарно-винторезного станка является шабрение каретки (ответных направляющих). Для определения погрешности используется трехгранная линейка. Разница винтовой оси и направляющих не должна быть больше 35 мкм;

При сильном износе продольных направляющих токарно-винторезного станка необходимо использовать антифрикционный состав. Здесь важным моментом является достижение соответствия по осям ходового вала с посадочной зоной, рейка перемещения должна иметь хорошее сцепление с шестерней в продольном направлении, в поперечном направлении шпиндельная ось должна быть перпендикулярна передвижению суппорта;

Далее ремонтируются направляющие задней бабки с использованием антифрикционного состава.

См. видео о черновом шабрении.

Видео:

Обслуживание станков лучше доверять специалистам, поскольку работы должны выполняться четко, профессионально, без отклонений.

Своими руками достичь подобных результатов будет сложно.

Ремонтируем каретку суппорта

Восстановить точность нижних направляющих, которые сопряжены с направляющими основания, не учитывая износ – вот с чего необходимо начать ремонт каретки суппорта.

Также при ремонте каретки необходимо заняться восстановлением перпендикулярности ее плоскости под фартук плоскости основания (под коробку передач).

Расположение данных плоскостей измеряется уровнем. Какой толщины щуп будет подложен под каретку, таким и будет уровень отклонения (величина).

Восстановлению также подлежит параллельность продольных направляющих и их же параллельность к оси поперечной подачи.

Продольные и поперечные направляющие должны точно располагаться друг к другу.

Нужно отметить, что ремонт каретки суппорта – очень трудоемкий процесс, выполнить его своими руками очень сложно, поэтому на предприятии должно быть запланировано обслуживание устройства по графику.

Восстановить направляющие каретки можно, используя компенсационные накладки либо акрилопластом.

Поперечные салазки токарно-винторезного станка можно ремонтировать с помощью шлифовки. Поворотные салазки начинают с шабрения поверхностей, после чего приступают к шлифовке.

При необходимости также ремонтируют верхние салазки.

Для этого поверхность шабрят, выверяют, шлифуют, после чего обязательно проверяют точность сопряжения поверхностей с направляющими поворотных салазок.

Шабрение поперечной каретки см. на видео.

Видео:

Ходовой винт и ходовой вал

В ходе капитального ремонта может потребоваться совместить оси ходового винта и вала, коробки подач и фартука.

Коробка подачи устанавливается и закрепляется на основании.

Далее на его середине необходимо установить каретку и закрепить ее заднюю прижимную планку. Когда будет установлен фартук, тогда его нужно будет соединить с кареткой.

Далее устанавливают оправы в коробку подач, точнее в ее отверстия, и фартук для ходового финта.

Каретку необходимо подвинуть к коробке подач до того момента, пока торцы оправы не соприкоснуться. Далее нужно измерить просвет, используя щуп с линейкой.

Используя накладки, шабрение направляющих, можно восстановить соосность отверстий ходового винта и вала.

Видео:

rezhemmetall.ru

Ремонт, обслуживания, настройка и наладка фрезерных станков ЧПУ

Ремонт и обслуживание фрезерных станков представляет собой диагностику и ремонт механической и электрической части оборудования.Специалисты нашей организации предоставляют высококачественные услуги по проведению обслуживания и ремонту фрезерных станков.

На сегодняшний день наши специалисты предоставляют стандартное обслуживание, которое подразумевает диагностику оборудования раз или два раза на месяц, а также расширенное обслуживание, что проводится два раза в год.

| Вид работ | Зона 1, | Зона 2, | Зона 3, |

| Пуско-наладочные работы фрезерных станков с ЧПУ 3030, 0404, 0609, 6090, 1212, 1312, 1218 (I категория) | от 10000 | от 15000 | от 15000 |

| Пуско-наладочные работы широкоформатных фрезерных станков с ЧПУ от 1224 до 2040 (II категория) | 30000 | от 30000 | от 40000 |

| Пуско-наладочные работы широкоформатных фрезерных станков с ЧПУ со стойкой SYNTEC и автосменой инструмента (III категория) | 55000 | 63000 | 75000 |

| Диагностика фрезерных станков с ЧПУ (I категория) | 4000 | 6000 | 7000 |

| Диагностика фрезерных станков с ЧПУ (II категория) | 6000 | 7000 | 8000 |

| Диагностика и ремонт фрезерных станков с ЧПУ (III категория) | от 65000 | ||

| Настройка программного обеспечения фрезерного станка с ЧПУ (NCStudio, настройка DSP контроллера) | 3000 | 5000 | 5000 |

| Настройка шаговых двигателей фрезерных станков с ЧПУ | 3000 | 5000 | 5000 |

| Настройка DSP контроллера фрезерного станка с ЧПУ (перепрошивка) | 5000* | 5000* | 5000* |

| Замена шпинделя | от 1500 | ||

| Замена инвертора | 5000* | 5000* | 5000* |

| Замена ШВП | от 8000 | от 10000 | от 12000 |

| Замена концевых датчиков | 1800 | 1800 | 2500 |

| Замена направляющих и подшипников | от 14000 | от 16000 | от 18000 |

| Замена драйверов управления шаговыми (серво) двигателями | 3000 | 5000 | 5000 |

| Диагностика блока питания | 3000* | ||

| Замена проводки станка | 27000 | 30000 | 35000 |

| Установка сетевого фильтра помех и электромагнитных наводок | 3500 | 4000 | 4500 |

| Диагностика драйвера приводов | 2000* | ||

| Установка стабилизатора напряжения | 3000* | ||

| Выезд специалиста на гарантийный ремонт по необоснованным претензиям | 10000 | 15000 | 15000 |

Обслуживание фрезерного станка

- Пуско-наладочные работы.

- Диагностика.

- Настройка программного обеспечения.

- Замена или ремонт деталей.

- Установка дополнительных узлов и др.

Однако при возникновении серьезных проблем требуется ремонт оборудования, который может быть капитальным, плановым и аварийным.

Техническое обслуживание фрезерных станков

Стандартное техобслуживание:

- Осмотр установки.

- Чистка и смазка направляющих, реек, ШВП.

- Перепроверка и регулировка геометрии столешницы и портала.

- Программирование инвертора.

- Предоставление советов по взаимодействию с установкой.

Расширенное обслуживание:

- Диагностика деталей.

- Смена жидкости в системе охлаждения.

- Разборка и сборка вентилятора.

- Если необходимо, то проводится замена стола.

- Настройки программ и ознакомление с обновленными опциями.

- Полномерный список стандартного обслуживания.

Ремонт фрезерных станков

Наши специалисты могут произвести капитальный ремонт фрезерного станка. Текущий вариант больше направлен на механическую часть, так как подразумевает разборку и замену изношенных элементов. А вот капремонт дает возможность провести манипуляции по восстановлению неисправных деталей, в том числе по электрочасти.

- Медленное движение или остановка шпинделя (требуется ремонт шпинделя фрезерного станка ЧПУ).

- Проблемы с порядком операций (комплексная диагностика и решение проблемы).

- Медленное реагирование на команды.

- Резкое прерывание работы.

- Шум и перегрев (проверка электрочасти оборудования).

Специалисты нашего центра предоставляют качественное обслуживание следующих типов станков:

- Ремонт вертикально фрезерных станков консольного и без консольного вида.

- Ремонт универсальных и широкоуниверсальных установок.

- Восстановление токарно-фрезерного оборудования.

- Ремонт продольно-фрезерных станков.

- Ремонт фрезерных станков по металлу.

В зависимости от типа станка и поломки, могут понадобиться различные услуги наших специалистов.

Ремонт коробки подач фрезерного станка – услуга достаточно востребованная и сложная по своей работе, ведь данный узел состоит из многих элементов, потому необходимо провести комплексную диагностику и полномерный ремонт детали.

Ремонт коробки фрезерного станка – услуга, которая также зависит и от типа оборудования, и от его мощности. Потому настоятельно рекомендуется обращаться к квалифицированным специалистам.

Ремонт шпинделя фрезерного станка – услуга, которая требует не только навыков и опыта от мастера, но и подходящих и качественных деталей, особенно если это касается замены подшипников.

Также, возможно понадобиться ремонт стола фрезерного станка, который может состоять как из замены станины, так и с наладки электрического функционала.

Ремонт токарных и фрезерных станков производится в СПб, Москве и других регионах страны. Мы предоставляем гарантии на наши работы сроком на один год. В случае, если установка демонтировалась, то есть возможность воспользоваться доставкой по всей России.

all-ready.ru

Процесс капитального ремонта фрезерного станка

Процесс капитального ремонта фрезерного станка – РемСтан-ремонт и обслуживание станковПодготовительные работы при ремонте фрезерного станка

- Открепить и снять узлы: электрошкаф, двигатели, поворотную головку, коробку скоростей, стол с салазками, консоль, насос и трубопровод

- Разобрать узлы на детали: поворотную головку, коробку скоростей, коробку подач, стол с салазками, коробку реверса, включая механизм ускоренного перемещения, консоль, включая механизм вертикального перемещения, насос охлаждения и трубопровод

- Промыть детали

- Составить дефектную ведомость

- Шпатлевка и окраска деталей фрезерного станка

Ремонтные работы

- Восстановление (ремонт) деталей, имеющих износ или повреждения, устранение которых технически возможно и экономически целесообразно

- Подготовка к шлифовке корпусных деталей

- Ремонт шпинделя ( отправить на шлифовку, сменить подшипники (шабрить), шестерню, установочные гайки, проверить на биение по паспортным данным)

- Коробки скоростей

- Сменить шестерни, валики, подшипники, муфты, сухари, пружины

- Смена и пригонка деталей

- Сборка и регулировка коробки скоростей

- Ремонт коробки подач

- Сменить шестерни, валики, втулки, муфты переключения, сухари

- Смена и пригонка деталей

- Сборка и регулировка коробки подач

Ремонт консоли, стола, коробки реверса фрезерного станка

- ’консоль (проверить винт подъема, сменить гайку винта и установочные гайки)

- шабрить направляющие для перемещения по станине и направляющие для стола, выдерживая размеры: параллельность 20 мкм; параллельность 16 мкм; перпендикулярность 12 мкм.

- собрать и отрегулировать узел

- стол (сменить ходовые винты, гайки ходовых винтов, установочные гайки, контргайки, втулки и детали рычагов)шабрить салазки стола, выдерживая размер: параллельность 12мкм; перпендикулярность 16мкм; перпендикулярность 16 мкм;

- собрать и отрегулировать узел

- коробку реверса (сменить кулачковую муфту, конические шестерни, пружины)

- собрать и отрегулировать узел

- Ремонт поворотной головки

- Смена и пригонка деталей

- Сборка поворотной головки

- Ремонт маховиков кожуха

- Смена и пригонка деталей

- Сборка со станком

- Подгонка серьги с точностью относительно оси шпинделя 20 мкм

- Шабрение прижимных планок, рычагов, кронштейнов, вилок

- Ремонт насоса охлаждения и трубопровода

- Смена и пригонка деталей

- Сборка и регулировка насоса и трубопровода

Сборка фрезерного станка после ремонта

- Установить и закрепить: консоль, включая механизм вертикального перемещения, стол с салазками коробку скоростей, коробку подач, коробку реверса, включая механизм ускоренного перемещения, Ползун

- Установить и закрепить насос и трубопровод

- Произвести взаимную выверку узлов

Ремонт электрошкафа и электродвигателей

- — Ремонт и покраска деталей и корпуса электрошкафа, разводка (в том числе восстановление электрических цепей управления станком, частичная или полная замена электропроводки и ремонт изоляции

- Проверка правильности и регулировка взаимного расположения внутренних деталей и контактных поверхностей, при необходимости замена контактов

- Ревизия или замена двигателей

- Сборка электрошкафа и монтаж на станок

- Наладка режима управления станком (ручной / автоматический)

Испытание фрезерного станка после ремонта

- Контроль правильности взаимодействия узлов и всех механизмов

- Испытание на холостом ходу

- Испытание под нагрузкой

- Проверка по нормам точности

- Отключение станка

- Штаплевка и покраска станка

- Упаковка

- Подготовка документации

- Подготовка ЗИПА

- Сдача станка Заказчику по акту передачи оборудования из ремонта

Стоимость ремонта фрезерных станков

- ← Виды работ выполняемых при капитальном ремонте станков

- Ремонт и обслуживание токарных станков →

Новости и статьи

Информационные рубрики

Фото ремонта станков

Поиск

remstan.ru

Ремонт токарно-винторезных станков: капитальный, текущий

Использование токарно-винторезного станка связано с постоянными нагрузками. Периодически при допущении ошибок оператором происходит износ важных частей конструкции, другие составляющие станка имеют определенный срок службы. Именно поэтому станок нуждается в периодическом осмотре, проведя который можно сделать вывод – нужно ли проводить капитальный ремонт, можно ли выполнять работы с соблюдением правил безопасности, способно ли конструкция станка обеспечивать необходимую точность обработки и многое другое. Проведение периодического осмотра позволяет продлить срок службы станка, а также увеличит показатель производительности работы. Токарно-винторезных станков модели 16К20 и 1К62 осталось довольно много, несмотря на то, что они уже не производятся. Долгий срок службы можно связать с правильным осмотром, ремонтопригодностью задней бабки, коробки передач, электрооборудования и других составляющих этой конструкции.

Виды ремонтов

Учитывая важность вопроса своевременного проведения ремонта станка, была разработано три меры предотвращения износа электрооборудования, задней бабки и других составляющих станка. Эти меры были разделены на три категории, технология проведения которых значительно отличается:

- Предварительный осмотр и ремонт проводится каждый день перед началом работы. Подобная процедура проводится для выявления неисправностей, которые можно выявить при быстром осмотре: плохое питание электрооборудования из-за повреждения кабеля, нарушение крепления задней бабки, механическое повреждение токарно-винторезных станков 16К20 и 1К62, которые появились из-за внешнего воздействия. Подобный осмотр – требования техники безопасности не только при использовании 16К20 и 1К62, но и других моделей.

- Текущий ремонт проводится после планового осмотра. Проведение текущего ремонта подразумевает диагностику не только открытых элементов станков 16К20 и 1К62, к примеру, задней бабки, но и электрооборудования и других составляющих конструкции. Основная задача – исправление всех неисправностей, которые не позволяют проводить работы с заданными технологическими параметрами.

- Капитальный ремонт – самый сложный и дорогостоящий из приведенных в этом списке. Его проведение позволяет не только обеспечить нужные условия для работы, но и значительно увеличивает срок эксплуатации электрооборудования, составных частей привода, задней бабки, передачи и других составляющих конструкции. Основная задача, которую ставят перед собой, когда проводят капитальный ремонт, это возвращение показателей работы станка 16К20 и 1К62 к тем, который были заданы на заводе или приближение состояния оборудования к первоначальному. Капитальный ремонт предусматривает разбор корпуса, замену электрооборудования и других частей конструкции при необходимости.

Промежуток времени, через который проводят текущий и капитальный ремонт, может зависеть от различных факторов.

Скачать альбомы по ремонту токарно-винторезного станка 16К20

Особенности капитального ремонта

При проведении работы по полному осмотру винторезного станка обращают особое внимание на следующее:

- Станину. Станина является связующим элементом и от ее состояния зависит точность обработки, наличие вибрации и многое другое.

- Суппорт предназначен для крепления инструмента и его передвижения относительно заготовки. Как и другие части конструкции, он подвержен износу.

- Фартук предназначен для преобразования вращательного движения в возвратно-поступательное. От его состояния будет зависеть плавность хода суппорта. Поэтому проводится проверка его состояния.

- Коробку скоростей и передач.

- На особенности работы всего электрооборудования.

- Состояние задней бабки.

Как правило, осмотру подвержены все важные части винторезного станка, которые подвергаются наибольшему воздействию во время обработки детали.

После выполнения проверки на наличие дефектов их исправление проводится путем инструментального вмешательства или полной замены износившегося элемента токарно-винторезных станков. К примеру, при восстановлении электрооборудования часто следует провести полную замену, так как работы по восстановлению очень сложны. При восстановлении задней бабки можно заменить только определенные ее части.

Ремонтные работы проводят исключительно мастера, имеющие навыки по разбору и диагностике винторезного оборудования. Этап тестирования позволяет найти наиболее рациональное решение по восстановлению токарно-винторезных станков.

Этапы капитального ремонта

Современное оборудование позволяет восстановить станки с сильной степенью износа практически до первоначального состояния. Особая сложность состоит в правильности позиционирования всех элементов, так как отклонение даже на несколько десятков миллиметра обуславливает значительно падение точности обработки. Из-за длительной эксплуатации даже при хорошей смазке контактирующих во время движения поверхностей они затираются. Эту особенность следует учитывать и устранять. Отклонение от нормы может составить несколько миллиметров, что быстро и точно выявить можно только современным оборудованием.

При проведении восстановления токарно-винторезных обрабатывающих станков, к примеру, 16К20 и 1К62, технология осмотра и выполнения восстановительных работ выглядит следующим образом:

- При осмотре токарно-винторезных станин стоит помнить, что именно этот элемент конструкции является связующим. Так правильность расположения задней бабки может зависеть от степени деформации токарно-винторезных станин 16К20 и 1К62. Наличие деформации – результат высоких нагрузок.

- Монтаж коробки подач и скоростей токарно-винторезных станков. Коробка подач – один из наиболее важных элементов конструкции.

- Восстановление направляющих каретки токарно-винторезных станков – также один из важных этапов, который содержит технология капитального ремонта 16К20 и 1К62.

- Диагностика и монтаж фартука.

- Обслуживание передней бабки. Один из наиболее важных этапов – демонтаж, диагностика передней бабки, которая состоит из огромного количества важных элементов. Конструкция 16К20 и 1к62 устроена так, что коробка скоростей и подач расположена в этой части.

- Замена сменных шестерен.

- Замена суппорта 16К20 и 1К62, его наладка.

- Монтаж и наладка задней бабки.

- Проверка исправности электрооборудования, защитного устройства.

- Проверка состояния системы охлаждения.

- Замена и монтаж кожухов, различных защитных крышек, обновление табличек с техническими данными.

Таким образом можно провести полное восстановление рассматриваемого оборудования. Многие элементы указанных моделей станков сделаны так, что их можно произвести самостоятельно. На машиностроительном заводе, где часто и используются подобные станки, несложно произвести износившиеся шестерни для коробки скоростей или передач. А вот с элементами электрооборудования могут возникнуть трудности, так как заводы, которые создавали 16К20 и 1К62, уже не существуют и детали приходится подбирать по сходству определенных параметров, а не по названию.

Если найти необходимые запчасти можно самостоятельно, то провести их замену может только квалифицированный специалист, который ранее занимался выполнением подобной работы. Технология проведения замены компонентов конструкции изложена в различных книгах, которые можно скачать и изучить. Однако стоит учитывать, что допущение незначительных ошибок при сборе коробки скоростей или передач приведет к полному износу всех элементов. Также не стоит забывать о том, что наладка проводится для достижения определенных показателей точности обработки, которой сможет достигнуть мастер. Поэтому диагностику, демонтаж и монтаж следует доверять квалифицированным специалистам.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Ремонт фрезерных станков

Опыт компании «ИМПУЛЬС» в ремонте фрезерных станков

Качество конечной продукции, изготавливаемой на фрезерном станке любого типа напрямую зависит от его настройки и технического состояния основных узлов. Для обеспечения исправной работы станка в течение всего срока службы необходимо предпринимать комплекс мер по его регулярному техническому обслуживанию и плановому ремонту.

Такое ответственное дело лучше всего доверить опытным профессионалам, особенно, если речь идёт о капитальном ремонте станочного оборудования. Компания «ИМПУЛЬС» уже более 16 лет обслуживает предприятия Санкт-Петербурга и Ленинградской области. Высококвалифицированные специалисты нашей компании производят качественный ремонт фрезерных станков разных типов. В компании накоплен большой практический опыт по ремонту и модернизации широкоуниверсальных, продольно-фрезерно-расточных, строгально-фрезерных, фрезерно-центровальных станков.

Особенности предремонтной диагностики горизонтальных и вертикальных фрезерных станков

Часть мероприятий по диагностике и оценке состояния фрезерного станка целесообразно проводить до начала его разборки. Ведь уже на этом этапе есть возможность проверить геометрию основных узлов и отметить места повышенного шума и вибрации, которые будут свидетельствовать о наличии там повреждений или следов повышенного износа. Каждый тип фрезерного станка, ввиду наличия конструктивных особенностей, имеет свою специфику проведения ремонтных работ.

Так, у горизонтальных фрезерных станков до начала разборки необходимо обязательно проверить взаимную перпендикулярность оси шпинделя и зеркала станины, и сравнить их с отклонениями, указанными в технических условиях. В случае, когда перпендикулярность находится в пределах нормы, за базу принимают выявленные неизношенные участки станины. В противном случае необходимо, используя метод шабрения, подготовить три базовые площадки, так называемые «маяки», расположенные в пределах досягаемости штифта измерительного прибора (индикатора). При этом в качестве базовой точки выбирается участок с максимальным износом, т. е. имеющий наибольшее минусовое отклонение. Эти площадки в дальнейшем будут использоваться для ремонта зеркала станины.

Перед разборкой вертикального фрезерного станка нужно проверить параллельность движения консоли к оси шпинделя. Для этого используют контрольную оправку, установленную в шпинделе, и закреплённый на столе станка штатив с индикатором. Измерения проводят, перемещая консоль по направляющим станины и наблюдая за отклонениями по двум взаимно перпендикулярным образующим оправки.

На основании полученных результатов замеров специалисты нашей компании определят дальнейшие технологические шаги по восстановлению точности станка.

Основные этапы капитального ремонта фрезерных станков

I этап – подготовительный

Производится запуск станка и проверка его работоспособности на всех режимах. Во время такого теста выявляются отклонения от паспортных показателей. Особое внимание уделяется выявлению люфтов, проверке равномерности движения рабочих механизмов, наличию вибраций, посторонних стуков и шумов.

Далее снимаются защитные кожухи и щитки. Это позволяет инженерам-ремонтникам визуально оценить степень износа узлов станка.

На этом же этапе проводятся первичные замеры точности установки и расположения узлов станка (их соосности, взаимной параллельности либо перпендикулярности). Такой первичный осмотр позволяет мастерам предварительно определить виды и объём планируемых работ.

II этап – разборка станка

Производится разборка и снятие основных узлов станка. Для фрезерных станков по металлу такими узлами являются: станина, стол, хобот, каретка, консоль, коробка скоростей, коробка подач, система подачи охлаждающей жидкости и смазки станка. Во время разборки детали промываются и осматриваются на предмет выявления износа и дефектов. Также осуществляется осмотр и демонтаж электрооборудования.

III этап – ремонт и восстановление узлов станка

Замене подлежат все износившиеся шестерни, подшипники, шпонки, валы, клинья, муфты и т.д. Производятся необходимый ремонт электрооборудования, системы смазки и подачи охлаждающей жидкости, замена изношенных или потерявших эластичность резинотехнических изделий.

Замене подлежат все износившиеся шестерни, подшипники, шпонки, валы, клинья, муфты и т.д. Производятся необходимый ремонт электрооборудования, системы смазки и подачи охлаждающей жидкости, замена изношенных или потерявших эластичность резинотехнических изделий.

Самым ответственным и трудоёмким процессом на данном этапе ремонта фрезерных станков является восстановление направляющих станины и консоли. При этом выбор метода выравнивания плоскостей направляющих зависит от степени их износа. Наиболее распространёнными из применяемых методов являются шабрение, шлифование, фрезерование, строгание.

В частности, при малом износе чаще всего применяется шабрение. При значительном износе и глубоких задирах направляющих применяют методы реставрации плоскостей с использованием многокомпонентных полимеров или накладных направляющих.

Объём работ по восстановлению стола фрезерного станка также зависит от степени и характера повреждений его поверхности, износа направляющих и Т-образных пазов. Во время проведения ремонта решается задача восстановления взаимной параллельности поверхностей Т-образных пазов и плоскостности стола.

Отдельного внимания требует ремонт каретки стола фрезерного станка. Процесс восстановления данного узла достаточно сложен. Это связано с изменением геометрических размеров элементов каретки вследствие снятия слоя металла. В свою очередь, это приводит к дополнительным работам по восстановлению соосности отверстий для валов и ходовых винтов в каретке, консоли и столе. В связи с вышесказанным, при больших значениях износа ремонт направляющих каретки осуществляют путём установки компенсаторов износа в виде накладок, изготовленных из текстолита, акрилопласта, стиракрила, бутакрила и других полимерных материалов.

Все клинья станка любой степени износа гарантированно восстанавливаются с помощью метода отливки, с использованием современных полимеров. Преимуществом такой технологии является то, что после отливки нет необходимости проводить ручную шабровку для подгонки клиньев по месту.

IV этап – сборка, испытание и сдача станка в эксплуатацию

На данном этапе проводится сборка всех узлов и механизмов с их последующей установкой и закреплением на станине. При необходимости производится окраска и мероприятия по антикоррозионной защите металлических частей, подверженных воздействию агрессивных сред. Монтируются щитки и защитные кожухи.

На данном этапе проводится сборка всех узлов и механизмов с их последующей установкой и закреплением на станине. При необходимости производится окраска и мероприятия по антикоррозионной защите металлических частей, подверженных воздействию агрессивных сред. Монтируются щитки и защитные кожухи.

Проводится проверка работы станка во всех режимах на холостом ходу и под нагрузкой. В процессе этого тестирования осуществляется настройка, наладка и регулирование всех механизмов и электроники станка.

После окончательного испытания на точность и соответствие технических характеристик паспортным данным, станок сдаётся в эксплуатацию.

Обратившись в компанию «ИМПУЛЬС», вы гарантированно получите качественный ремонт станков, цена на который формируется с учётом индивидуального подхода к каждому клиенту.

impulsspb.ru

Ремонт станков | Токарных | Фрезерных | с ЧПУ

Что происходит сегодня на рынке ремонта станков в России? Что предлагают ремонтные компании и какие тенденции? Кому можно доверять ремонт станков и на что необходимо обратить внимание? Что можно получить в результате ремонта и сколько за это нужно заплатить?

С чего началось?

Сперва, давайте окунёмся в историю вопроса. К началу 2000-х годов запас прочности советского оборудования, приобретённого по распределению в 70-е и 80-е годы, начал подходить к концу. Отечественные станкостроительные заводы постепенно сокращали производство: спрос на новые станки упал в десятки и сотни раз. Предприятия использовали внутренние резервы: в советское время станков было поставлено столько, что их хватило на десяток лет с запасом. Когда запас стал подходить к концу, оказалось, что каких-то заводов уже вовсе нет, а станки оставшихся стоят очень внушительных денег.

Начало 2000-х – станки б/у и после ремонта

Массовое закрытие предприятий, распродажа заводов целиком – всё это выплеснуло на рынок большое количество станков в хорошем состоянии, с минимальным износом. Небольшие ремонтные компании по всей стране начали предлагать станки после капитального ремонта. Приложив минимальные усилия, зачастую просто разобрав и покрасив станок, который был в неплохом состоянии, удавалось неплохо зарабатывать.

Модернизация станков с ЧПУ

С появлением недорогой системы ЧПУ NC-210, особенно стала быть востребована модернизация станков с ЧПУ. Станки 80-х годов, оснащённые отечественными ЧПУ, были крайне ненадёжными, и постоянно выходили из строя. Новая структура и некомплектная электроника – таких станков было достаточно на любом предприятии. Они пылились без дела и от них избавлялись с радостью за символичную плату. Замена ЧПУ и приводов позволяла получить почти новый станок с минимальными затратами. При этом цена его могла составлять всего 20-30% от цены нового аналогичного станка. Спрос рос. Предприятия проводили перевооружение малыми затратами. Станкозаводы продолжали сокращать производство.

Рост цен, снижение предложения

Со временем в на рынке стало меньше станков в хорошем состоянии, требующих минимального внимания. Ремонт станков стал дороже, серьёзнее и дольше по времени. Росла и стоимость “железа”. Потребовались хорошие специалисты, умеющие восстанавливать точность. Станины требовали шлифовки, лишающей станки закалённого слоя на направляющих. К концу 2000-х стоимость станков после капитального ремонта стала приближаться к 60-70% цены нового оборудования. Качество станков после ремонта неизбежно падало. Хотя спрос на ремонт станков оставался на достаточно высоком уровне, количество потребителей, не удовлетворённых станками после капитального ремонта и модернизации, начало стремительно расти.

Естественный парадокс цены

Необходимо отметить, что ремонт ремонту рознь. До сих пор встречаются, и продолжают функционировать “ремонтные” предприятия, суть работы которых сводится к разборке и покраске. То есть к приданию станку товарного вида, зачастую без проведения ремонта механики и электрики вообще. Тем не менее, такие станки неизменно пользуются спросом. Минимальные затраты позволяют держать минимальные на рынке цены. И наоборот, действительно качественный ремонт, с полной заменой подшипников, шлифовкой станины, новой электрикой, с приведением к нормам точности – самое дорогое предложение. Такие станки покупают предприятия, хорошо понимающие, за что они платят. И спрос в этом сегменте тоже есть.

Падение спроса

Как и следовало ожидать, рост стоимости затрат на качественный ремонт станков привёл к приближению цены такого оборудования к цене новых станков из Азии. Начав свою историю, к примеру, Тайваньские станкостроители в 2000-м году, к концу десятилетия уже массово предлагали недорогие станки вполне неплохого качества. Это были уже станки нового поколения, точные и быстрые, хоть и не такие мощные, как машины из бывшего СССР. Именно они приняли эстафету в модернизации на большинстве отечественных предприятий.

Спрос на станки сегодня

Такая тенденция прослеживается и сейчас. Всё меньше заводов рассматривают приобретение отечественных станков после капитального ремонта. Да и предложения по многим станкам, которые пользуются спросом, всё чаще стремятся к нулю. В такой ситуации потребители вынуждены искать либо недорогую азиатскую замену, либо, что радует, осознанно приобретают высокотехнологичные станки из Европы. Вместо 20 станков на заводах уже нередко ставят один высокопроизводительный обрабатывающий центр, резко повышая эффективность производства.

Ремонт станков: что на что обратить внимание?

Несмотря на бурный рост спроса на новое импортное оборудование, капитальный ремонт станков не стоит сбрасывать со счетов. Нередко именно старые модели станков лучше подходят для выполнения тех или иных операций. Они могут быть незаменимы для разовых работ, не предъявляющих высоких требований. А могут и не иметь современных аналогов. При этом надо чётко понимать, что к приобретению станка после капитального ремонта необходимо отнестись с повышенным вниманием. Чтобы избежать недобросовестных исполнителей, требуется обязательно контролировать каждый этап: от состояния исходного станка (структуры) до приёмки по точности. Рекомендуем не пренебрегать следующими моментами. Итак, обязательно:

- Наличие опыта подрядчика по ремонту станков именно требуемой модели.

- Наличие отзывов от клиентов. Свяжитесь сами и узнайте мнение из первых уст не только о качестве, но и о времени выполнения работ.

- Визит на ремонтную площадку исполнителя. Другие станки в работе – хороший показатель. Там же можно сделать первые выводы о качестве ремонта.

- Если станок сложный, с ЧПУ, должен быть проект по новой электрике. Осмотреть электромонтажную мастерскую.

- Согласовать и зафиксировать в договоре электрические и электронные компоненты.

- Необходимо выяснить, кто и где будет шлифовать станину. Желательно связаться и убедиться.

- Выяснить, кто, где и как будет изготавливать замену изношенным деталям (шестерни и пр.).

- Осмотреть структуру станка перед ремонтом. Чем лучше “донор”, тем лучше результат.

- В договоре необходимо зафиксировать жёсткие рамки по срокам выполнения работ и повышенные санкции в случае задержки или неисполнения контракта.

- Зафиксировать максимальный срок выезда специалиста исполнителя в случае выхода станка из строя в гарантийный период.

- Минимальный аванс и максимальная сумма по факту выполнения ремонта.

- Ежемесячно посещать исполнителя и лично контролировать ход ремонта.

- Принять станок по нормам точности и проверить работоспособность всех узлов на площадке исполнителя.

Что в результате?

Только выполнив все эти рекомендации, можно приблизиться к гарантированно хорошему результату. Сложно? Большие затраты и большая ответственность? Именно поэтому предприятия стараются отказаться от станков после капитального ремонта. Не так велика разница в цене с недорогими новыми станками, как велики риски по срокам, качеству и надёжности оборудования. Общее правило: хорошо отремонтированный станок должен стоить не менее 60-70% цены нового (включая цену базового станка, около 20-30%). Плюс надо не забывать, что станок после капитального ремонта – это станок устаревшей конструкции 70-х, 80-х годов. Его возможности не сопоставимы с возможностями даже недорогих современных моделей.

Какие неприятности случаются?

Самое распространённое и “обычное” – нарушение сроков. Нередки случаи, когда вместо 4-6 месяцев ремонт станков идёт по полтора года. Очень часто встречается просрочка на 4-6 месяцев. Расчёт прост: получив обещание небольшого срока и заплатив аванс, заказчик становится “заложником” недобросовестного исполнителя. “Сдадим до конца следующего месяца” – самая обычная формулировка. В этом случае ответственное лицо от заказчика попадает в крайне неприятную ситуацию, отвечая за результат перед своим руководством. Срываются все сроки, рушатся все планы и отношения с контрагентами.

Следующая проблема – отсутствие требуемой структуры на рынке. Исполнитель взял аванс, а станок для ремонта найти не может. Время идёт, он рапортует о нормальном ходе работ, а в действительности ничего не происходит. Он ждёт удачного предложения. Когда приходит время сдачи станка, исполнитель раскрывает ситуацию и возвращает аванс. Если не потратил его не свои текущие задачи. Тогда деньги можно вернуть только через суд. Чтобы этого избежать, желательно самостоятельно приобретать станок под ремонт.

Бывают ситуации, когда отремонтированный под заказчика станок продаётся другому клиенту как станок “в наличии”. Тогда недобросовестный подрядчик пытается за короткое время отремонтировать другой такой же станок, заведомо нарушая первоначальные сроки. Зато вместо одного станка он продаёт два, без каких либо дополнительных затрат. А клиент об этом может и не узнать вовсе, если только не контролирует ход работ постоянно. Много есть и других, менее серьёзных, но не менее значимых моментов, с которыми сталкиваются предприятия, которым нужен ремонт станков.

Какой вывод?

Возможно, здесь мы несколько сгущаем краски. На сегодняшний день в России работают не только ненадёжные организации, которые делают ремонт станков посредственно. Достаточно много компаний, которые работают качественно и ответственно. Как правило, они не берутся за всё подряд и не стараются покорить низкой ценой. Невозможно делать все станки одинаково хорошо. Поэтому среди добропорядочных исполнителей практикуется узкая специализация. Токарные, фрезерные, расточные, карусельные станки, кузнечно-прессовое оборудование – в каждом направление есть свои лидеры. Кто они? Мы с радостью вам подскажем.

Обращайтесь к профессионалам

За более чем десятилетний опыт работы, специалисты компании Новатор так или иначе сталкивались практически со всеми серьёзными ремонтными предприятиями России. И наши клиенты охотно делятся с нами опытом работы с различными организациями. Такой объём разносторонней информации, а так же опыт взаимодействия с ремонтными предприятиями, позволяет нам предлагать только проверенные решения. Обращайтесь к нам, и мы либо предложим вам действительно хороший ремонт станков, или другое решение, оправданное именно в Вашем случае. Возможно, это будет недорогой новый аналог, а возможно и другая технология. Звоните!

Ремонт станков

www.novator-grp.ru

|  | ||

| ООО “Профит” Предприятие специализирующиеся на промышленном оборудовании: ремонт (Ремонт фрезерных станков), модернизация, монтаж, такелаж, тех обслуживание, демонтаж, перемещение оборудования. Так же производится поставка промышленного оборудования и его компонентов и узлов. | |||

|  | ||

|  | ||

|  | ||

Проведение планово-предупредительного ремонта (ППР) представляет собой комплекс организационно-технических мероприятий предупредительного характера, проводимых в плановом порядке для обеспечения работоспособности парка машин в течение всего предусмотренного срока службы. Основных систем планового ремонта три: | |||

|

| ||

| |||

profit33.ru