Револьверные станки: Токарно-револьверный станок – виды, устройство, модели

alexxlab | 27.08.2021 | 0 | Разное

Токарно-револьверный станок – высокопроизводительный универсальный металлообрабатывающий агрегат

Для производства деталей разной конфигурации используется универсальный высокопроизводительный токарно-револьверный станок, который может иметь стандартную конструкцию либо оснащаться устройством ЧПУ (числового программного управления).

1 Общая информация о токарно-револьверных агрегатах

Данное оборудование, как правило, используется на предприятиях, где осуществляется серийное и массовое изготовление металлических изделий из любых по величине профиля прутков, поковок и отливок. Также револьверные станки работают с заготовками, которые прошли обработку на иных станочных установках.

Рассматриваемые агрегаты позволяют растачивать и сверлить отверстия, обтачивать поверхности, выполнять нарезание резьбы (снаружи и внутри детали), выполнять другие работы, которые подробнее описаны ниже.

Их эксплуатация экономически целесообразна в тех ситуациях, когда для обработки изделий последовательно используется несколько рабочих приспособлений (машинных метчиков, сверл, резцового инструмента и так далее).

Указанные приспособления заранее устанавливаются и фиксируются в резцедержателях и в требуемых позициях головки станка с заданной последовательностью. При обработке заготовки инструменты параллельно либо поочередно вводят в работу. Револьверная головка совершает поворот при окончании одного рабочего хода и деталь обрабатывается следующим приспособлением. Упоры, предназначенные для отключения поперечной и продольной подачи агрегата, определяют показатель хода инструмента.

Станки револьверной группы дают возможность обрабатывать при помощи комбинированных, специальных и обычных инструментов партии деталей без предварительных промеров и проходов, без необходимости изменения настроек агрегата (то есть за одну установку изделия).

2 Классификация револьверных агрегатов

Отечественное токарно-револьверное оборудование подразделяют на разные группы по двум показателям:- По типу деталей, которые подвергаются обработке.

Станки могут предназначаться для патронных либо прутковых работ.

Станки могут предназначаться для патронных либо прутковых работ. - По оси размещения рабочей головки (револьверной). В этом случае агрегаты бывают наклонными, горизонтальными и вертикальными.

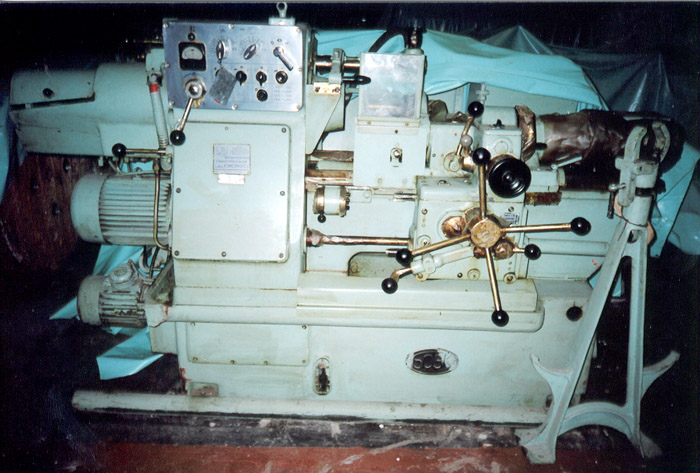

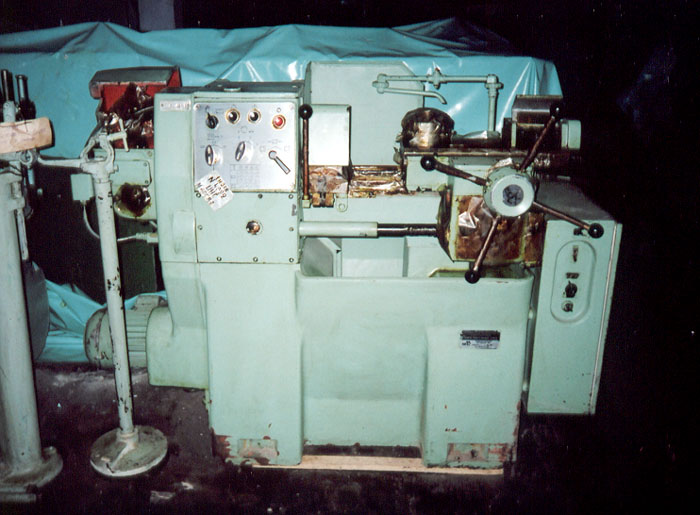

Токарно-револьверный станок для выполнения патронных работ (представлен на фото) с ЧПУ или без программного управления применяется для обработки штампованных, литых и кованых изделий. Такое оборудование оснащается ручным либо гидравлическим приводом фиксации детали, патронами с тремя или четырьмя кулачками, планшайбами. Это дает возможность обрабатывать на нем заготовки с большими геометрическими размерами.

Станки для работ с прутками имеют малое сечение отверстия в шпиндельном узле. В них есть специальный механизм, позволяющий производить подачу прутковой заготовки и ее фиксацию. Если установить на такие агрегаты патрон, на них допускается осуществлять обработку литых, штампованных и кованых деталей.

Револьверные станки, у которых поворотная ось рабочей головки располагается горизонтально (смотрите фото), есть только револьверный суппорт, а вот поперечный отсутствует. За счет данной конструкционной особенности их головка способна выполнять и круговую, и продольную подачу.

За счет данной конструкционной особенности их головка способна выполнять и круговую, и продольную подачу.

А вот на агрегатах с вертикальной и наклонной осью (на фото) всегда есть поперечный и револьверный суппорт. Первый снабжается задним и передним резцедержателем, на которые можно смонтировать до шести рабочих приспособлений. Револьверная головка располагается на втором (револьверном) суппорте.

3 Какие работы производятся на токарно-револьверном оборудовании?

Станки с ЧПУ и без него дают возможность осуществлять практически любые виды токарной обработки болтов, колец, ступенчатых валиков, гаек, фланцев, втулок, включая и следующие:

- нарезание (с помощью специальных головок и метчиков) внутренней и внешней резьбы;

- подрезание торцов изделий;

- обтачивание поверхностей цилиндрической формы;

- протачивание канавок.

На агрегатах с ЧПУ и без числового управления, оснащенных ходовым винтом, дополнительно при помощи гребенок и резцов разрешено выполнять разнообразные резьбы.

При серийном изготовлении деталей чаще всего используются резьбонарезные головки с гребенками круглой, радиальной и тангенциальной формы. Максимальная точность выполнения работ при этом отмечается при эксплуатации круглых гребенок. Головки для выполнения резьбы используются для резьб от М4 до М60.

Если резьбы нарезают метчиками и плашками, в конструкции станков предусматриваются особые державки. При рабочем ходе суппорта они позволяют вывинчивать метчик либо плашку за счет их свободного осевого передвижения.

На револьверных станках также можно обрабатывать:

- Поверхности фасонного типа. Для выполнения таких работ требуется установить криволинейный шаблон вместо копировальной линейки. Допускается и обработка указанных поверхностей специальными резцами (фасонными) с поперечной подачей.

- Поверхности конического типа. В этом случае применяют копировальный инструмент или широкие резцы.

4 Некоторые важные особенности револьверных станков

Описываемые агрегаты характеризуются более высоким уровнем производительности по сравнению с обычными токарными установками за счет следующих факторов:

- использование скоростных устройств подачи и зажима обрабатываемой детали;

- комбинированная работа поперечного и револьверного суппортов;

- быстрая замена рабочих приспособлений;

- применение инструментов комбинированного вида и многорезцовых державок.

Отметим, что для обеспечения высокой производительности функционирования токарно-револьверных агрегатов (без ЧПУ или с ним) важно грамотно выполнить их настройку. Под таковой понимают выбор рабочих инструментов и их технологически рациональный монтаж в державки, установку поперечного и продольного упоров, регулировку в радиальном и осевом направлениях используемых приспособлений для металлообработки.

На большинстве револьверных станков подача и частота вращения выбираются чаще всего посредством командоаппаратов. Патронные агрегаты советского и российского производства могут работать с заготовками сечением 16–63 сантиметра. Прутковое оборудование характеризуется тремя ключевыми параметрами:

- максимальным расстоянием, на которое может передвигаться головка;

- наибольшим сечением изделия, обрабатываемого над суппортом и над станиной;

- максимальная дистанция от торца либо передней грани головки до переднего края шпиндельного узла.

5 Краткий обзор токарно-револьверных агрегатов с ЧПУ

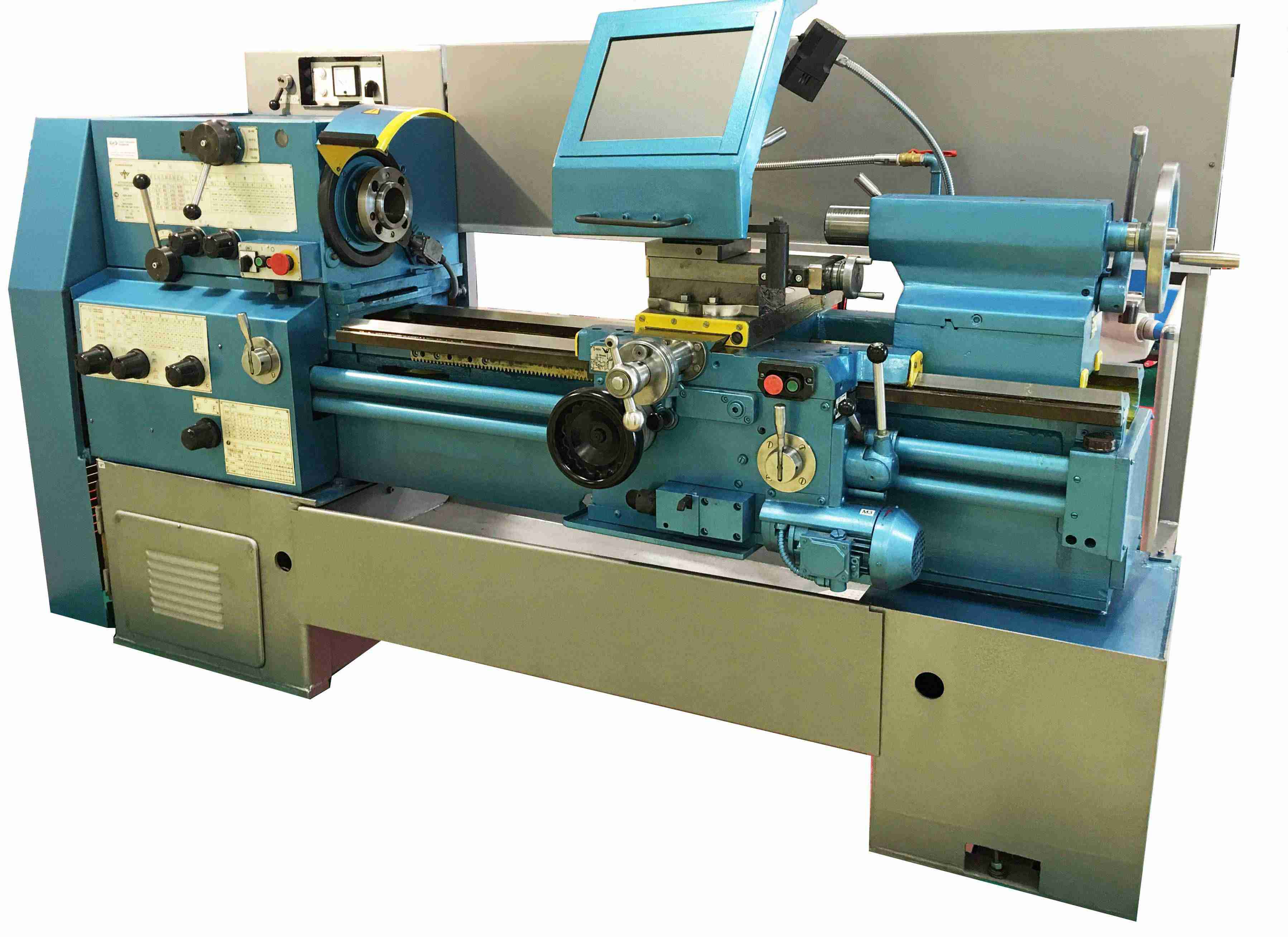

Обычные револьверные станки (1П371, 1365, 1Н318, С193А, 1А365 и другие) активно применяются многими отечественными предприятиями. При этом в последнее время четко отмечается тенденция замены их на более современное оборудование с числовым программным управлением. Станки с ЧПУ имеют массу достоинств, обусловленных высочайшим уровнем автоматизации их функционирования и отличной точностью обработки заготовок.

Станки с ЧПУ имеют массу достоинств, обусловленных высочайшим уровнем автоматизации их функционирования и отличной точностью обработки заготовок.

Высокими техническими характеристиками обладает популярный в России станок 1В340Ф30 (представлен на фото), который выпускался Бердичевским комбинатом. Этот агрегат управляется комплексом ЧПУ “Электроника НЦ-31”, он располагает гидрофицированным поперечным суппортом и револьверной головкой с восемью позициями. Станок дает возможность обрабатывать:

- штучные изделия сечением не более 20 сантиметров;

- прутковые заготовки сечением не более 4 сантиметров.

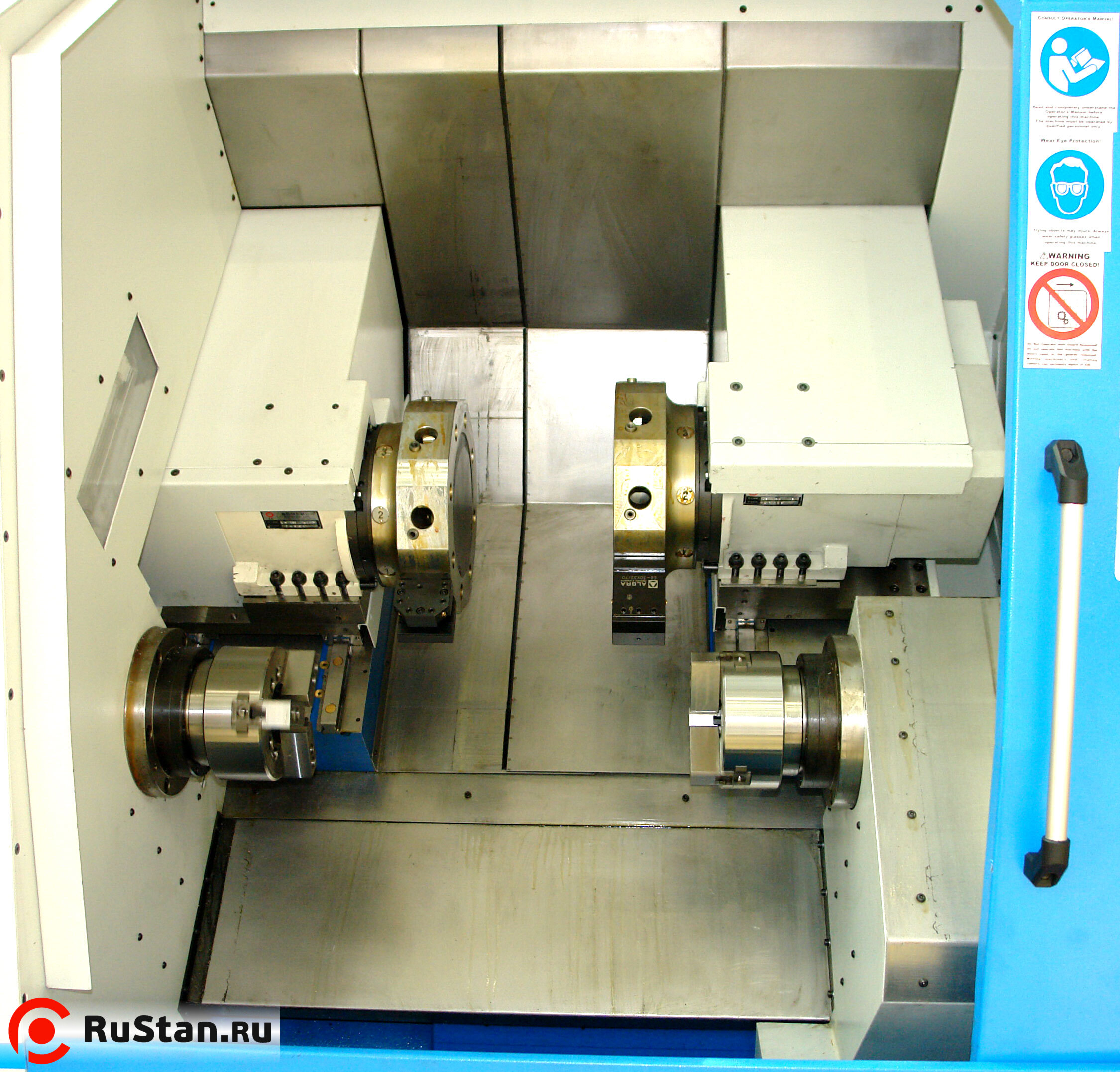

Хорошо известен и револьверный агрегат 1П426ДФ3 Алапаевского станкостроительного предприятия. Эта установка с ЧПУ, которую вы видите на фото, подходит для средне-, мелко- и единичного производства штучных изделий. На крестовом суппорте 1П426ДФ3 располагаются две головки. Одна (восьмипозиционная, круглая) предназначена для работы с наружными поверхностями, вторая (шестигранная) – для работы с внутренними поверхностями.

Кроме того, на отечественном рынке металлообрабатывающих станков сейчас имеется немало высокоэффективного зарубежного токарно-револьверного оборудования:

- агрегаты серий ST и DS производства американской компании Haas Automation Inc., которые позволяют обрабатывать заготовки из обычной и нержавеющей стали;

- установки серии GS-200 от фирмы Goodway.

Токарно-револьверные станки | Назначение, виды, область применения, схемы станков

Токарно-револьверные станки применяют в серийном производстве для обработки деталей из прутков или из штучных заготовок. На этих станках можно выполнять все основные токарные операции.

Револьверные станки отличаются от токарно-винторезных тем, что не имеют задней бабки и ходового винта, а имеют продольный суппорт, несущий револьверную головку, в гнездах которой может быть установлен разнообразный инструмент.

Область применения

Применение токарно-револьверных станков считается рациональным в том случае, если по технологическому процессу обработки детали требуется применение большою количества режущею инструмента и размер партии детали составляет не менее 10-20 шт. К преимуществам токарно-револьверных станков но сравнению с токарными относятся возможность сокращения машинного и вспомогательного времени на счет применения многорезцовых державок и одновременной обработки детали инструментом, установленным на револьверной головке и поперечном суппорте, а также сравнительно малые затраты времени за счет предварительной настройки станка на обработку детали многими инструментами.

Виды

Токарно-ренольверные станки в зависимости от вида обрабатываемых заготовок бывают прутковые и патронные. Обычно станки малого размера-прутковые, а среднего размера – как прутковые, так и патронные. Крупные револьверные станки обычно патронные. Все эти станки делятся на станки с вертикальной и станки с горизонтальной осью вращения револьверной головки (рис. 71). Револьверные головки бывают призматические и цилиндрические. Призматические головки (рис. 71,а) обычно имеют вертикальную ось и шесть граней с гнездами. Цилиндрические головки делают с горизонтальной осью вращения (рис. 71, 6,в) с расположением горизонтальной оси головки параллельно (рис. 71,6) или перпендикулярно оси шпинделя станка (рис. 71,е).

Движения в револьверных станках

Главным движением в рассматриваемых станках является вращение шпинделя, несущего заготовку: движением подачи – продольное s, и поперечное s, перемещения суппортов, несущих режущий инструмент.

В револьверных головках с горизонтальной осью вращения, параллельной оси шпинделя, поперечная подача осуществляется медленным вращением головки (рис. 71,6). В станках с револьверной головкой, имеющей вертикальную ось вращения, поперечная подача осуществляется поперечным суппортом, а иногда и перемещением салазок с револьверной головкой в поперечном направлении (рис. 71,а).

71,6). В станках с револьверной головкой, имеющей вертикальную ось вращения, поперечная подача осуществляется поперечным суппортом, а иногда и перемещением салазок с револьверной головкой в поперечном направлении (рис. 71,а).

Вспомогательными движениями в рассматриваемых станках являются повороты (индексирование) револьверной головки для последовательного «вода в работу различного инструмента; подача и зажим прутка; быстрый подвод и отвод револьверного, поперечного суппорта и др.

Рис. 71 – Кинематаическая схема револьверного станка

Похожие материалы

Токарно-револьверные станки: устройство, принцип работы

Для обработки самых различных заготовок из металла применяются станки токарной группы. В отдельную группу относят токарно-револьверные станки, которые пользуются сегодня весьма большой популярностью.

Назначение токарно-револьверного станка схоже с оборудованием токарной группы, разница заключается в наличии многопозиционной поворотной головки. Этот конструктивный элемент позволяет существенно повысить эффективность работы станка, сократить время, требующееся на обработку одной заготовки. Кроме этого сегодня большой популярностью пользуется токарно-револьверный станок с ЧПУ, снабженный револьверной головкой с посадочными местами для нескольких режущих инструментов.

Этот конструктивный элемент позволяет существенно повысить эффективность работы станка, сократить время, требующееся на обработку одной заготовки. Кроме этого сегодня большой популярностью пользуется токарно-револьверный станок с ЧПУ, снабженный револьверной головкой с посадочными местами для нескольких режущих инструментов.

Общие характеристики

Появление револьверной головки стало неизбежным последствием развития металлообрабатывающей индустрии. Это связано с тем, что данная конструкция в сочетании с ЧПУ позволяет существенно ускорить обработку заготовок, повысить точность размеров и шероховатости поверхности. Рассматривая станок револьверный по металлу следует уделить внимание нижеприведенным моментам:

- Подобное оборудование зачастую приобретают лишь для установки в цехах, которые выпускают продукцию крупными партиями. Только в этом случае универсальные токарно-револьверные станки оправдывают свою высокую стоимость.

- Характеристика токарно-револьверного станка определяет возможность обработки при высокой скорости и большой подаче, так как в зону резания подается СОЖ для охлаждения инструмента и заготовки.

- Тот момент, что основные узлы токарно-револьверного станка расположены также, как и у других токарных станков, определяет вид и количество проводимых операций. Технические характеристики токарно-револьверного станка определяют возможность быстрой смены режущих инструментов. Поэтому за одну установку можно провести сразу несколько операций, при этом затрачиваемое время на смену режущего инструмента снижается в несколько раз.

При рассмотрении общих характеристик следует уделить внимание именно револьверной головке. Станок токарно-револьверный, модель может оснащаться самой различной револьверной головкой, позволяет устанавливать сразу несколько режущих инструментов в определенной последовательности. При этом количество инструментов может варьироваться в пределе от 4 до нескольких десятков. Конструкция этого узла довольно сложна, а смена режущего инструмента проходит путем поворота головки вокруг своей оси. Токарно-револьверный современный станок оснащается числовым программным управлением для того, чтобы повысить производительность и точность обработки.

Револьверная головка

Классификация

Универсальные или иные токарно-револьверные станки могут отличаться по самым различным параметрам, двумя основными признаками классификации назовем:

- Тип обрабатываемой заготовки: патронные и прутковые. В патроне могут крепиться валы большого диаметра, в прутковых прут достаточно большой длины, но с небольшим диаметром.

- По расположению оси заготовки выделяют вертикальные, горизонтальные и наклонные модели. Довольно большой популярностью пользуются модели с горизонтальным и вертикальным расположением заготовок, а вот с наклонной осью встречаются намного реже. Некоторые модели позволяет проводить наклон заготовки для точения или проведения других операций под углом.

- Модель токарно-револьверного станка 1341

- Токарно-револьверный станок 1341

Паспорт токарно-револьверного станка содержит всю необходимую информацию, которая может использоваться при выборе конкретной модели. Некоторые варианты исполнения снабжаются планшайбой с тремя или четырьмя кулачками, приводимыми в движение при помощи гидравлического привода. Этот момент определяет возможность проведения обработки заготовок с довольно большими размерами. Примером можно назвать заготовки, которые получаются путем ковки или литья.

Некоторые варианты исполнения снабжаются планшайбой с тремя или четырьмя кулачками, приводимыми в движение при помощи гидравлического привода. Этот момент определяет возможность проведения обработки заготовок с довольно большими размерами. Примером можно назвать заготовки, которые получаются путем ковки или литья.

Токарно-револьверный станок полуавтомат относится в отдельную группу оборудования, которое предназначено для обработки прутков различного диаметра. Среди особенностей этих станков по металлу можно выделить следующие моменты:

- Одношпиндельный токарно-револьверный станок этой группы имеет шпиндель с отверстием под пруток. При этом размер отверстия относительно невысокий.

- Дополнительное оснащение представлено узлом, который проводит подачу и фиксацию заготовки. При этом данный токарно-револьверный станок имеет устройство по отводу полученной заготовки после обработки, что позволяет максимально автоматизировать производство.

В продаже можно встретить модели, которые имеют самое различное количество шпинделей. При этом выделим следующие моменты:

При этом выделим следующие моменты:

- При горизонтальном расположении оси рабочей головки суппорт может вращать вокруг своей оси и выполнять возвратно-поступательное движение в направлении оси. Вращение проводится по нескольким позициям, которых может быть более одного десятка.

- В случае вертикальной или наклонной оси рабочей головки может присутствовать как поперечный суппорт, так и револьверный.

Кроме этого токарно-револьверный современный станок с ЧПУ имеет устройство, которое позволяет проводить высокоточную обработку с изменением положения револьверной головки. Основные узлы зачастую прячут под защитным кожухом, что позволяет существенно повысить безопасность обработки.

Виды выполняемых работ

Как ранее было отмечено, технические характеристики современного токарно-револьверного станка позволяют проводить самые различные операции. Деталями могут стать различные детали, представленные телами вращения. К наиболее распространенным видам проводимых операций относят:

Деталями могут стать различные детали, представленные телами вращения. К наиболее распространенным видам проводимых операций относят:

- Точение по наружному диаметру: черной и чистовой проход.

- Точение, подрезка торцевой поверхности, а также отрезная операция при установке соответствующего режущего инструмента.

- Нарезание внутренней и наружной резьбы при использовании самого различного режущего инструмента.

- Образование канавок различной формы и глубины. При установке соответствующего режущего инструмента может проводится получение канавки определенной формы и глубины.

Рассматривая паспорт токарно-револьверного станка, можно уделить внимание тому, что нарезание резьбы может проходить при применении плашки или метчика. Для этого устройство крепления инструментов должно оснащаться специальными державками с функцией перемещение в осевом направлении.

Кроме обычной цилиндрической формы могут обрабатывать и следующие разновидности заготовок:

- Имеющие фасонный профиль. Если применяется полуавтомат, то точение и иная операция проводится по копировальной линейке или криволинейному шаблону. За счет этого существенно упрощается поставленная задача по обработке.

- Коническая поверхность. Как и в предыдущем случае, точение может проходить по специальному копиру. Кроме этого коническую поверхность получают путем выполнения одновременной продольной поперечной подачи, для чего устанавливается привод рабочей подачи.

Кроме этого в отдельную группу выделяют станок малогабаритный токарно-револьверный. Есть возможность проводить их установку в небольших мастерских.

Особенности токарно-револьверной группы

Особенности данной группы определяют увеличение показателя производительности в несколько раз. Конструкция многошпиндельных и других станков этой группы характеризуется следующими моментами:

- Все приспособления станка могут оперативно заменяться.

- Для ускорения процесса смены положения заготовки практически любой узел снабжается устройством быстрой подачи.

- Многорезцовые державки, применяемые в качестве оснастки также повышают производительность.

Не стоит забывать о том, что сложность конструкции усложняет и ремонт токарно-револьверного станка, а также требует своевременного проведения квалифицированного обслуживания.

Электрическая схема токарно-револьверного станка на примере 1П365

Принцип работы определяет важность в правильной настройки механизмов, которые есть в оборудовании. Настройка проводится следующим образом:

- Для каждой заготовки проводится создание технологического процесса, в котором должна содержаться информация в последовательности расположения инструментов и их виде.

- Создаваемый чертеж должен также содержать информацию о том, какой вылет должен быть у режущего инструмента. Стоит помнить о том, что для получения высокоточных деталей учитывается то, насколько инструмент выходит за пределы револьверной головки.

- Некоторые модели предусматривают установку упоров, которые ограничивают продольную и поперечную подачу. На моделях с ЧПУ упоров нет, так как положение всех узлов контролируется высокоточным приводом.

Основная характеристика подобных станков заключается в диаметральном размере заготовки. Большинство моделей предназначено для работы с заготовки, диаметр поперечного сечения которых находится в пределе от 16 до 63 сантиметров. Рассматривая назначение прудковых станков следует уделить внимание следующим характеристикам:

- Наибольший показатель диаметра поперечного сечения, который может находится над суппортом.

- Максимальная длина прудка. Этот параметр также может зависеть от того, в каком помещении размещается станок.

- Пределы перемещения подвижных элементов конструкции.

Эти параметры указываются в описании токарно-винторезных станков. Также учитываются и другие характеристики, о которых пойдет речь ниже.

Основные характеристики

Выбирая токарно-револьверный станок мини, многошпиндельный или одношпиндельный следует уделить внимание на следующие характеристики:

- Класс точности.

Для определения возможности применения той или иной модели станка для получения заготовок учитывается то, какой класс точности может быть достигнут. Большинство моделей имеет класс точности Н.

Для определения возможности применения той или иной модели станка для получения заготовок учитывается то, какой класс точности может быть достигнут. Большинство моделей имеет класс точности Н. - Наибольшие показатели размеров заготовки (длина и диаметр), а также размещения узлов относительно друг друга.

- Из какого материала изготовлена заготовка. Как правило, может обрабатываться углеродистая, легированная сталь, чугун или другие сплавы. С учетом материала выбирается инструмент и режимы резания.

- Максимальное количество оборотов в минуту. Деталь с определенными параметрами шероховатости и точности размеров можно получить только при раскручивании заготовок до определенной скорости. При этом следует учитывать количество передач.

- В описание производители также заносят информацию о том, с какой скоростью могут перемещаться отдельные узлы при быстрой подаче. Кроме этого есть и рабочая подача, которая также имеет определенную скорость.

- Мощность установленного мотора и их количество.

Малогабаритный станок оснащается моторами меньшей мощности, так как заготовки имеют небольшие размеры и за один проход снимается меньше металла. Серийный метод производства определяет то, что устанавливаемые моторы должны выдерживать длительную работу.

Малогабаритный станок оснащается моторами меньшей мощности, так как заготовки имеют небольшие размеры и за один проход снимается меньше металла. Серийный метод производства определяет то, что устанавливаемые моторы должны выдерживать длительную работу. - Габаритные размеры оборудования, а также его вес. Мини станок проще установить, так как нет необходимости в проведении предварительной подготовки основания. Крупногабаритное оборудование требует тщательной подготовки основания.

Стоит учитывать, что кинематическая схема токарно-револьверного станка также может существенно отличаться. Старые модели созданы так, что для нарезания определенной резьбы приходится проводить установку определенных сменных колес. Для наладки можно использовать чертеж токарно-револьверного станка.

Особенности устройства блока ЧПУ

Как ранее было отмечено, чаще всего токарно-револьверный станок узлы имеет те, которые могут работать от блока ЧПУ. Это связано с тем, что ЧПУ обеспечивает высокую производительность.ъ

Это связано с тем, что ЧПУ обеспечивает высокую производительность.ъ

Токарно-револьверный станок с ЧПУ

Среди особенностей современных моделей отметим следующие моменты:

- Зачастую обработка заготовок проводится под защитным кожухом. Эта особенность исключает возможность получения травмы в ходе эксплуатации подобных станков. Защитный кожух используется по причине того, что все узлы управляются блоком ЧПУ.

- При установке соответствующей оснастки и режущего инструмента обработка может вестись с высокой точностью. При этом вероятность погрешности очень мала. Примером можно назвать то, что устанавливаемые резцы должны иметь износостойкую режущую кромку, которая в последнее время изготавливается в виде пластин.

- Тот момент, что для выполнения различных операций не нужно проводить в ручную смену режущего инструмента, определяет существенно снижение времени, которое требуется для получения детали.

- Повышение производительности позволяет существенно снизить себестоимость получаемых деталей.

Однако ремонт токарно-револьверного станка с ЧПУ вызывает довольно много трудностей. Поэтому нужно проводить своевременное обслуживание для снижения вероятности появления серьезных проблем с оборудованием.

Многие токари знакомы с такими моделями как 1341, 1П365, 1П731, С193А. Все эти модели обширно устанавливаются в машиностроительных цехах. Совершенствование компьютеров привело к появлению более современных и эффективных моделей. Высокая автоматизация работы позволяет повысить точность и увеличить качество изделий. Так популярной моделью можно назвать станок 1В340Ф30 и 1П426ДФ3. Эти станки имеют многофункциональные блоки управления, зона резания закрыта защитным кожухом. Компоновка существенно отличается от тех, которые применялись при создании более ранних моделей.

В заключение отметим, что даже ремонт токарно-револьверного станка без блока ЧПУ вызывает довольно много трудностей из-за сложности конструкции револьверной головки. Ремонт токарно-револьверного станка, который изготовлялся еще на момент существования СССР, осложняется отсутствием требующихся запасных частей. Конечно, их можно изготовить своими руками, но при этом возникают серьезные трудности.

Ремонт токарно-револьверного станка, который изготовлялся еще на момент существования СССР, осложняется отсутствием требующихся запасных частей. Конечно, их можно изготовить своими руками, но при этом возникают серьезные трудности.

Револьверный станок – это… Что такое Револьверный станок?

Металлорежущий станок токарной группы, оснащенный многопозиционной поворотной револьверной головкой (См. Револьверная головка), несущей инструменты для обработки наружных и внутренних поверхностей точением, растачиванием, сверлением, зенкерованием, развёртыванием, накатыванием и т.п. На Р. с. получают детали сложной формы из прутков и штучных заготовок. Прутковые Р. с. имеют механизм для подачи и зажима прутка. Р. с., на которых обрабатывают штучные заготовки, называются патронными; они снабжены патроном с ручным или механизированным зажимом. Различают Р. с. с вертикальным (рис., а), горизонтальным (рис., б) и наклонным расположением револьверной головки; ручные, механизированные и автоматизированные. В ручных Р. с. подача прутка осуществляется вручную, поворот револьверной головки — автоматически при отводе суппорта в исходное положение. Механизированный Р. с. обычно имеют механизированный зажим, подачу прутка и движение суппортов. Автоматизированный Р. с. оснащают устройствами для автоматического переключения скоростей шпинделя и подачи суппортов при повороте револьверной головки. В Р. с. с цикловым программным управлением автоматизация цикла, а также движений рабочих органов осуществляется электромагнитными муфтами, электродвигателями, гидроцилиндрами и т.п. Программа обработки задаётся соответствующей установкой штеккеров, перемещения рабочих органов — переставными упорами, воздействующими на путевые выключатели.

В ручных Р. с. подача прутка осуществляется вручную, поворот револьверной головки — автоматически при отводе суппорта в исходное положение. Механизированный Р. с. обычно имеют механизированный зажим, подачу прутка и движение суппортов. Автоматизированный Р. с. оснащают устройствами для автоматического переключения скоростей шпинделя и подачи суппортов при повороте револьверной головки. В Р. с. с цикловым программным управлением автоматизация цикла, а также движений рабочих органов осуществляется электромагнитными муфтами, электродвигателями, гидроцилиндрами и т.п. Программа обработки задаётся соответствующей установкой штеккеров, перемещения рабочих органов — переставными упорами, воздействующими на путевые выключатели.

Для повышения производительности труда предусматривается настройка инструментов вне станка. Упоры настраивают на требуемые размеры также вне станка в быстросъёмном барабане, который налаживают заранее и затем закрепляют на станке. Р. с. применяют в мелкосерийном и серийном производстве.

Развитие Р. с. привело к созданию револьверных полуавтоматов, главным образом патронных с автоматизацией цикла работы (кроме загрузки и выгрузки деталей), оснащенных системами циклового или числового программного управления. Револьверные полуавтоматы применяют в серийном и крупносерийном производствах, а в связи с расширением использования программного управления — и в мелкосерийном.

Лит.: Металлорежущие станки, 2 изд., т. 1, М., 1965.

Г. А. Левит.

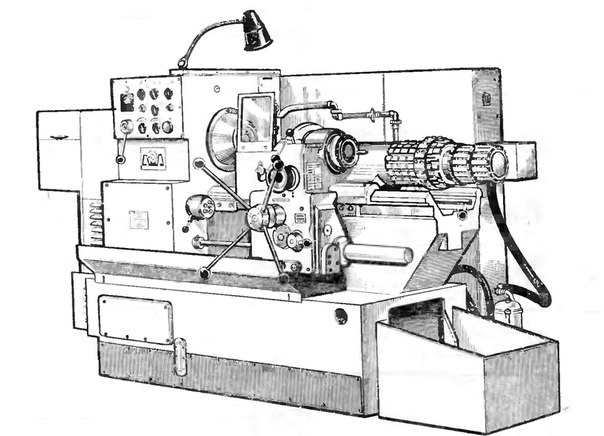

Револьверный станок с горизонтальной осью револьверной головки: 1 — станина; 2 — коробка передач; 3 — шпиндельная бабка; 4 — поперечный суппорт.

Револьверный станок с вертикальной осью револьверной головки: 1 — станина; 2 — коробка передач; 3 — шпиндельная бабка; 4 — поперечный суппорт; 5 — продольный суппорт с револьверной головкой.

Токарно револьверный станок

Токарно револьверный станок используется на крупных металлообрабатывающих предприятиях в ремонтно-производственных сферах машиностроения, а также данное оборудование незаменимо в оснащении частных цехов в оказании услуг по ремонту транспорта и изготовлению строительного, бытового инструмента. Использование данного оборудования оптимально при необходимости выполнения последовательных работ сверления, нарезания основной и дополнительной резьбы на деталях, расточки и зенкерования заготовок.

Использование данного оборудования оптимально при необходимости выполнения последовательных работ сверления, нарезания основной и дополнительной резьбы на деталях, расточки и зенкерования заготовок.

Классификация и особенности конструкции токарно-револьверных станков

Токарно револьверные станки по своим техническим возможностям разделяют на устройства с перемещением суппорта продольного типа и оборудование, оснащенное поперечным механизмом вращения. На станках продольного типа осуществляются операции по сверлению и развертыванию заготовок, нарезанию главной и вспомогательной резьбы, растачиванию и обтачиванию. Также на данном оборудовании выполняется подрезка, выравнивание торцевой части деталей. Оборудование, оснащенное суппортом поперечного типа, применяют для работы с деталями, имеющими фасонные поверхности.

Токарно револьверный станок оптимально использовать при осуществлении малосерийного и серийного производства металлических деталей. Конструкция оборудования предусматривает обработку круглых и многогранных заготовок толщиной от 20 мм до 200 мм. При необходимости станок можно укомплектовать дополнительными зажимными устройствами для работы с деталями толщиной 15-25 мм.

Конструкция оборудования предусматривает обработку круглых и многогранных заготовок толщиной от 20 мм до 200 мм. При необходимости станок можно укомплектовать дополнительными зажимными устройствами для работы с деталями толщиной 15-25 мм.

Станок оснащен гидрофицированным механизмом крепления шестигранных и круглых деталей в цанговом или трехкулачковом патроне. Работа зажимного механизма может осуществляться в автомат режиме. Также револьверное оборудование имеет механизм автоматической подачи материала для обработки. Задавание программ вращения шпинделя и времени подачи заготовок осуществляется на автоматизированной панели управления токарно-револьверным станком.

Предусмотрена возможность автоматической смены частоты вращения шпиндельного механизма и скорости движения суппорта при замене позиции револьверного механизма. При режиме автоматического выключения подачи материала станок работает способом жесткого упора.

Подготовка токарно-револьверного станка к работе

Первоначально устанавливают зажимный механизм для крепления заготовок, основной и дополнительный металлорежущий инструмент. Далее выполняют настройку упорного приспособления для подачи деталей и определения границ движения суппорта. Также необходимо установить кулачки и рукоятки установленного образца, что обеспечит заданную скорость движения режущих инструментов и необходимую частоту процесса вращения шпиндельного механизма.

Далее выполняют настройку упорного приспособления для подачи деталей и определения границ движения суппорта. Также необходимо установить кулачки и рукоятки установленного образца, что обеспечит заданную скорость движения режущих инструментов и необходимую частоту процесса вращения шпиндельного механизма.

Преимущество работы с токарно револьверным станком – последовательное совмещение работы инструмента, что значительно экономит время на выполнение основного процесса работы. Инструменты, которые устанавливают в головке револьверного механизма и суппорте, работают комбинированным способом. Порядок одновременно работающих инструментов задается с помощью панели управления. Комбинированная работа режущего инструмента дает возможность осуществлять одновременную обработку деталей разного диаметра.

Сравнительно немалая стоимость токарно револьверного станка окупается низким уровнем отходов обработки и высокой производительностью оборудования. Заточку и растачивание режущего инструмента, прошедшего длительный срок эксплуатации, можно выполнять тут же, заменив его другой, новый инструмент.

Заточку и растачивание режущего инструмента, прошедшего длительный срок эксплуатации, можно выполнять тут же, заменив его другой, новый инструмент.

Токарно-револьверные станки и токарные автоматы и полуавтоматы :: Технология металлов

Токарно-револьверные станки и токарные автоматы и полуавтоматы :: Технология металловТокарно-револьверные станки. В отличие от универсальных токарных станков в револьверных станках вмонтирован продольный суппорт с револьверной головкой и нет задней бабки. Токарно-револьверные станки применяются в серийном и крупносерийном производстве и разделяются на две основные группы: а)станки с револьверной головкой, расположенной на вертикальной оси; б)станки с револьверной головкой, расположенной на горизонтальной оси.

Станки с вертикальной осью револьверной головки имеют

еще поперечный суппорт для выполнения отрезных, подрезных работ, накатки и др.

В станках с горизонтальной осью револьверной головки поперечного суппорта нет,

так как в этом случае прорезание, подрезание и отрезание производится

вследствие медленного поворота револьверной головки относительно своей оси. Токарные автоматы и полуавтоматы. Вследствие значительных затрат

времени на наладку, а также на изготовление специальных инструментов и

приспособлений токарные автоматы и полуавтоматы применяют преимущественно в

массовом и крупносерийном производствах. Автоматы бывают одношпиндельные и многошпиндельные. Одношпиндельные

автоматы подразделяются на фасонноотрезные автоматы, автоматы

продольно-фасонного точения и токарно-револьверные автоматы.

Станки с вертикальной осью револьверной головки имеют

еще поперечный суппорт для выполнения отрезных, подрезных работ, накатки и др.

В станках с горизонтальной осью револьверной головки поперечного суппорта нет,

так как в этом случае прорезание, подрезание и отрезание производится

вследствие медленного поворота револьверной головки относительно своей оси. Токарные автоматы и полуавтоматы. Вследствие значительных затрат

времени на наладку, а также на изготовление специальных инструментов и

приспособлений токарные автоматы и полуавтоматы применяют преимущественно в

массовом и крупносерийном производствах. Автоматы бывают одношпиндельные и многошпиндельные. Одношпиндельные

автоматы подразделяются на фасонноотрезные автоматы, автоматы

продольно-фасонного точения и токарно-револьверные автоматы.

Машиностроение.

Токарные револьверные станки

Токарные револьверные станкиОсобенностью конструкции токарных револьверных станков является наличие поворотного, реже линейно-перемещаемого инструментального держателя, револьверной головки, в которой располагаются необходимые для обработки комплекты инструментов в требуемой последовательности и, как правило, отсутствие задней бабки.

рис. 3.14. Универсальный токарный револьверный автомат: а – с вертикальным расположением револьверной головки; б – с горизонтальным расположением револьверной головки; в – с крестовым расположением револьверной головки

Станки применяются в серийном производстве для изготовления деталей сложной конфигурации из прутка или штучных заготовок. В зависимости от этого станки подразделяются на прутковые и патронные.

Различают револьверные токарные станки по расположению оси вращения револьверной головки — горизонтальному или вертикальному, которые могут быть расположены параллельно, перпендикулярно или под углом к оси вращения (рис. 3.14, 3. 15). Дополнительно эти станки могут иметь один или несколько боковых инструментальных суппортов и поперечных салазок. Длина обрабатываемой заготовки относится к диаметру заготовки несколько больше, чем один к одному.

15). Дополнительно эти станки могут иметь один или несколько боковых инструментальных суппортов и поперечных салазок. Длина обрабатываемой заготовки относится к диаметру заготовки несколько больше, чем один к одному.

Револьверные головки монтируется на револьверных салазках, с помощью которых выполняются все перемещения инструмента. Головки в основном используются для смены инструмента и индексирования его в рабочем положении. Обработка может выполняться как отдельными инструментами, так и комбинацией нескольких инструментов одновременно. Шпиндельная бабка 2 (рис. 3.15) токарного револьверного станка жестко закреплена на станине 7 и не имеет продольного перемещения. Суппорты 3 и 5 перемещаются по направляющим 6 станины, сообщая инструменту движение подачи. Рукоятки управления расположены на фартуках 8 и 9. Поддон 10 служит для сбора стружки.

рис. 3.15. Токарно-револьверный станок с вертикальной (а) и горизонтальной (б) осью вращения револьверной головки: 1 — коробка подач; 2- шпиндельная бабка; 3- поперечный суппорт; 4 — револьверная головка; 5 — продольный суппорт; 6 — направляющая; 7 — станина; 8, 9 — фартуки продольного и поперечного суппортов соответственно; 10 — поддон; 11 — упор

На станке можно одновременно выполнять обработку инструментами, закрепленными в револьверной головке 4 и в поперечном суппорте 3, что позволяет увеличить производительность благодаря параллельной обработке поверхностей несколькими инструментами. Повышению производительности и рентабельности станков способствует его предварительная настройка на обработку заданной детали и последующая работа по упорам 11.

Повышению производительности и рентабельности станков способствует его предварительная настройка на обработку заданной детали и последующая работа по упорам 11.

По форме револьверные головки могут быть цилиндрическими и призматическими (обычно с шестью гранями). После каждого рабочего хода револьверная головка поворачивается, и рабочую позицию занимает следующий режущий инструмент или группа инструментов, расположенных на специальной оправке.

Основными параметрами токарно-револьверных станков являются наибольший диаметр обрабатываемого прутка и наибольший диаметр обрабатываемой поверхности штучной заготовки над станиной и над суппортом. К основным параметрам относятся также габаритные размеры рабочей зоны станка, определяющие наибольшую длину обрабатываемой заготовки, и скоростные характеристики.

Главное движение в токарно-револьверном станке — вращение шпинделя, несущего заготовку; движения подачи — продольное и поперечное (в станках с горизонтальной осью револьверной головки — круговое за счет вращения головки) перемещение суппортов, несущих инструмент.

Токарно-револьверные станки с ручным управлением имеют преселективное или автоматическое управление переключением частоты вращения шпинделя и подач суппорта. При преселективном управлении рукоятки переключения устанавливают во время работы станка в положения, соответствующие режимам, выбранным для следующего перехода, а переключение на новый режим работы происходит поворотом одной рукоятки в момент подачи команды на переключение.

Основные узлы токарно-револьверного станка с вертикальной осью револьверной головки в значительной степени похожи по конструкции на аналогичные узлы токарных станков.

Шпиндельная бабка станков средних и больших размеров имеет встроенную коробку скоростей, обеспечивающую по сравнению с таким же узлом токарного станка меньший диапазон регулирования и меньшее число ступеней частоты вращения шпинделя. В шпиндельной бабке станков малого размера монтируется только шпиндель. Частота вращения шпинделя изменяется с помощью редуктора, установленного в основании станка и связанного со шпинделем ременной передачей.

Коробка подач 1 по конструкции проще коробки подач токарно-винторезных станков, так как токарно-револьверные станки имеют меньший диапазон регулирования частоты вращения и меньшее число ступеней подач. Кроме того, в коробке подач отсутствуют элементы, необходимые для нарезания резьбы резцом с помощью ходового винта.

Токарно-револьверный станок с ручным управлением является универсальным станком. На нем можно изготовлять детали из прутка и из штучных заготовок, закрепляемых в патроне. Станок оснащается гидравлическим приводом для подачи и зажима прутка в цанговом патроне (с допуском прутка ±1 мм). Зажим штучных заготовок производится с помощью прилагаемого к станку специального патрона.

В соответствии с кинематической схемой станка осуществляются главное вращательное движение шпинделя, продольное перемещение револьверного суппорта, круговая подача револьверной головки, а также перемещение резьбонарезного инструмента при изготовлении резьбы по копиру. Шпиндель имеет правое и левое вращения (последнее осуществляется реверсом вращения вала электродвигателя). Частота вращения шпинделя изменяется включением электромагнитных муфт, а также ручным перемещением двойного блока зубчатых колес на валу.

Частота вращения шпинделя изменяется включением электромагнитных муфт, а также ручным перемещением двойного блока зубчатых колес на валу.

Токарно-револьверные станки с ЧПУ читать далее ……..

Вращающееся оборудование – обзор

Историческая справка

Вращающееся оборудование в основном состоит из вращающейся части, ротора и невращающейся части, статора. Естественные круглые формы были источником вдохновения для колеса, затем последовали различные вращающиеся механизмы. В следующем тексте рассматриваются несколько этапов развития.

Два или три миллиона лет назад примат австралопитек сделал первый инструмент из острого камня. Оставленные ледниками, камни неслись вниз по склону горы, поражая людей своей округлой формой.

Около 7000 лет назад были изобретены колесо, а затем и тачка. Колесо помогало мальтийцам перевозить каменные глыбы при строительстве мегалитов. Египтяне знали о колесе, но не использовали его при строительстве пирамид.

Водяное колесо впервые было замечено в Иллирии незадолго до нашей эры. В первом веке нашей эры китайцы использовали мехи для тушения огня в своих кузнях. Эти сильфоны приводились в действие водяными мельницами, оснащенными кривошипно-шатунной системой.Кривошип был представлен на западе в 16 веке, и в настоящее время он используется в автомобильных двигателях. Ветряные мельницы впервые появились на плато Ирана в седьмом веке.

В первом веке нашей эры китайцы использовали мехи для тушения огня в своих кузнях. Эти сильфоны приводились в действие водяными мельницами, оснащенными кривошипно-шатунной системой.Кривошип был представлен на западе в 16 веке, и в настоящее время он используется в автомобильных двигателях. Ветряные мельницы впервые появились на плато Ирана в седьмом веке.

В 1629 году итальянец Джованни Бранка использовал струю пара, чтобы заставить вращаться зубчатое колесо, которое, в свою очередь, подняло силовой молот, который раздавил зерно, когда его выпустили.

Француз Блез Паскаль изобрел линию Паска в 1642 году. Это был калькулятор с зубчатыми колесами.

Ньюкомен и Савари, англичане, изобрели атмосферную машину балочного типа для осушения шахт, а собранная вода использовалась для орошения полей.Пар приводил в движение поршень, который приводил в движение рычаг, чтобы управлять поршнем и перекачивать воду. В 1712 году Ньюкомен и Савери соединили рычаг с паровым краном: это был первый автоматический замкнутый контур, предшественник промышленной кибернетики.

Паровая машина англичанина Джеймса Ватта была представлена в 1767 году. Машина была усовершенствована за счет поршня двустороннего действия, выдвижного распределителя и инерционного колеса, которое уменьшало колебания вращения, вызываемые системой кривошипно-шатунный.

Французский инженер Кюньо в 1776 году сконструировал самоходную машину, состоящую из парогенератора, поршня, кривошипа и трех колес. В 1923 году Эбнер Добл представил в Сан-Франциско «Красоту по-американски». Он проехал до 150 км / ч –1 с пятью пассажирами.

Первым пароходом был байдарочный катер, которым управлял маркиз де Жуффруа д’Альбанс в 1776 году. Он был 46 м в длину и шел вверх по течению реки Сан. Американская компания Fulton построила первую гребную подводную лодку в 1798 году во Франции.

В Англии Ричард Тревитик построил первый локомотив в угольной шахте (1804 г.), а затем еще один в Лондоне в 1808 г., чтобы развлечь ослепленную публику, с лозунгом «поймай меня, кто может». Битва шла между дорогой и железной дорогой. В 1837 году в Париж прибыл первый поезд.

Битва шла между дорогой и железной дорогой. В 1837 году в Париж прибыл первый поезд.

Между 1784 и 1884 годами в Патентном ведомстве Великобритании было зарегистрировано 195 патентов на паровые турбины, в том числе патент Джеймса Ватта. В 1843 году швед Шойц построил паровую турбину для работы «мельниц» калькулятора англичанина Бэббиджа.Турнэр, который был французом, предложил турбину в 1853 году, которая, в свою очередь, вдохновила на другие разработки. Поток пара изучал в 1883 году швед Карл Густав Де Лаваль, который экспериментировал с центробежными машинами на 30000 об / мин, превышающих первую критическую скорость, которую, по мнению некоторых людей, невозможно было превзойти, не вызвав катастрофы. Для коммунального электроснабжения в Англии компания Distric Electric Lighting Company использовала турбогенератор мощностью 75 кВт, построенный Парсонсом в 1890 году, а затем прототип турбины, работающей на 4 кВт и 18 000 об / мин.

Де Лаваль и Парсонс были озабочены значительной вибрацией. Для вращения ротора необходимо было подать масло в подшипники, это произошло в 1788 году. Между 1883 и 1891 годами этот процесс интересовался этой технологией применительно к железнодорожным подшипникам, и Рейнольдс (1884–86) изучал этот процесс в Англии. С 1867 года Ньютон использовал масло для уменьшения трения.

Для вращения ротора необходимо было подать масло в подшипники, это произошло в 1788 году. Между 1883 и 1891 годами этот процесс интересовался этой технологией применительно к железнодорожным подшипникам, и Рейнольдс (1884–86) изучал этот процесс в Англии. С 1867 года Ньютон использовал масло для уменьшения трения.

Ньюкирк в Англии (1924 г.) беспокоился о вибрации компрессора; он изучал ситуацию в лаборатории и имел дело со странными и жестокими явлениями, связанными с нефтью: в 1925 году это было диагностировано как нефтяной кнут.После работ русского Ляпунова в 1892 году, потребовалось до 1950-х годов, чтобы понять и назвать эту нестабильность.

В 1901 году французский инженер Эдмон Рато (1863–1930) построил турбины с 30 дисками. Люнстрем использовал поток пара, перпендикулярный оси вращения, и в 1910 году построил турбину мощностью 1000 кВт. Рато изобрел классификацию высокоскоростного наддува для улучшения характеристик истребителей во время Первой мировой войны (1914–18). Так в турбину вводили газ.

Так в турбину вводили газ.

Турбомашина, построенная на заводе Рато в Ла Курнев, недалеко от Парижа, была испытана там. Рато использовал безразмерные классификации скорости вращения, расхода, давления и температуры. Эта классификация позволила определить производительность машины вне зоны испытаний.

Эти классификации являются результатом анализа размерностей, впервые объясненного в 1822 году математиком и врачом Джозефом Фурье (1768–1830), который был хорошо известен своей серией о периодических сигналах.Шотландский врач Джеймс Клерк Максвелл (1831–79) также интересовался анализом размерностей в 1870 году. Теория была предложена в 1914 году Ваши и Бэкингемом из Англии; англичанин Рейнольдс (1842–1912) построил в 1883 году классификацию, чтобы упорядочить поток жидкости. Мах, австриец (1838–1916) ввел в 1889 году соотношение между скоростью снаряда и скоростью звука, и это вызвало интерес к сжимаемости жидкости. Немецкий Зоммерфельд (1868–1951) ввел классификацию, которая была полезна для определения коэффициентов жесткости и демпфирования подшипников. Струхал связал частоты вихрей американского Кармана (1881–1963) со скоростью движущейся жидкости и размером тела, вызывающего ее.

Струхал связал частоты вихрей американского Кармана (1881–1963) со скоростью движущейся жидкости и размером тела, вызывающего ее.

Безразмерная классификация открыла путь к универсализму, основанному на предположениях, допускающих включение неклассифицируемого. В городе Невшатель в Швейцарии группа газовых турбин, компрессоров и электрических генераторов мощностью 4 МВт для химической промышленности имела большой успех в 1940 году, через год после объявления войны.

В конце 19 века мощность первого турбогенератора, оснащенного регулятором мощности, составляла 20 кВт, а его производительность составляла около 2%.Паровая турбина стала прототипом вращающихся машин.

Франция установила новый мировой рекорд в 1996 году для турбогенератора мощностью 1500 МВт при 1500 об / мин. Эта вращающаяся машина может обеспечить 15 миллионов домов, каждый из которых потребляет 100 Вт.

В космических челноках используются насосы с газовыми турбинами с двумя маленькими колесами мощностью 55 МВт.

Паровая турбина, соединенная с газовой турбиной, может приводить в действие генератор переменного тока, вырабатывающий мощность около 500 МВт. Производительность одной газовой турбины может достигать 35% при 4000–6000 об / мин.Максимальная мощность автомобильного двигателя составляет около 25%.

Генераторы переменного тока поставляют широкий спектр систем: электрические двигатели, в том числе двигатели телескопической хирургии, использующие вращающиеся машины – это электродвигатели диаметром 300 мкм м, вращающиеся со скоростью 30 000 об / мин.

Внутри часов роторы генератора работают со скоростью 15000 об / мин, поддерживаемые магнитными подшипниками, питаемыми конденсаторами. Электрические машины были разработаны быстро: датчанин Эрстед открыл магнитные силы в 1820 году; Фарадей, который был англичанином, сформулировал закон в 1831 году; шотландец Максвелл изложил теорию в 1864–1865 годах, а в США бывший кузнец Томас Дэвенпорт построил первые электрические двигатели для сверления и точения дерева примерно в 1840 году. Взаимодействие привело к появлению генераторов и генераторов переменного тока, когда француз Пивии в 1832 году реализовал магнето. В Париже площадь Согласия была впервые освещена в 1844 году, первый зародыш лондонского метро был установлен в 1863 году, а первое парижское метро было построено в 1863 году. 1900.

Взаимодействие привело к появлению генераторов и генераторов переменного тока, когда француз Пивии в 1832 году реализовал магнето. В Париже площадь Согласия была впервые освещена в 1844 году, первый зародыш лондонского метро был установлен в 1863 году, а первое парижское метро было построено в 1863 году. 1900.

А силы воздуха и ветра?

Что касается авиации, в 1809 году сэр Джордж Кэли подключил пропеллер к газу или двигателю внутреннего сгорания. Это был первый полет в 1890 году во Франции Клемента Адера или в 1903 году в Америке попытка братьев Райт, продолжавшаяся 3 раза.5 с?

Затем, в 1950-х годах, турбореактор сделал поршневой двигатель и кривошипно-шатунную систему ненужными: если бы не турбины, не было бы космических путешествий.

Идея вертолета началась с Леонардо да Винчи в 1483 году; более полно он был разработан французом Луи Бреге в 1907 году с использованием двигателя внутреннего сгорания. Некоторое время он был маргинализирован, а затем с 1942 года был разработан в США. Вертолет использовали французы во время войны в Алжире (1954–62) и американцы в Корее и Вьетнаме (1951,1953).Вертолет был умной эволюцией в фестивале ротации.

Вертолет использовали французы во время войны в Алжире (1954–62) и американцы в Корее и Вьетнаме (1951,1953).Вертолет был умной эволюцией в фестивале ротации.

Англичанин Хейлз (1677–1761) отвечает за вентилятор. Хейлза интересовал газ и движение этих жидкостей. В 1736 году фанат обновлял воздух в Лондонской торговой палате, как это было в 1845 году в брюссельской тюрьме, в 1850 году в Театре вариантов в Париже и в 1857 году на катере для каторжников, следовавшем из Тулона в Кайенну. В шахтах также использовались вентиляторы. В 1890 году Рато создал новый мощный вентилятор против рудничного газа, использующий вентиляцию для незаметного удаления тошнотворного запаха, тепла и холода.В 1946 году электронный числовой интегратор и вычислитель (ENIAC), первый компьютер, потребовал около 120 кВт для вентиляции.

Так что насчет воды?

Около 3400 лет назад вода была проблемой на железных рудниках в Армении, но она была полезна в Андалусии, потому что ее могли поднять нории. Римляне использовали колеса с горшками, которые были первыми насосами. В XVI веке на немецких рудниках Агрикола использовал всасывающие и силовые насосы с кривошипно-шатунной системой и колесами с горшками, которые носили люди, похожие на белок в клетке.Насосы снабжали водой целые города: Нюрнберг, Толедо, Глостер, Бремен, Осбург, Лондон, Париж. Сегодня широкий ассортимент турбонасосов и мотопомпов удовлетворяет многие потребности промышленности и быта.

Гидравлические турбины, естественно, появились раньше насосов: эти турбины использовали поток падающей воды для вращения, и ученые эпохи Возрождения, соединив турбину и насос, попытались создать вечное движение. Мощность генератора, создаваемая гидравлической трубкой, достигала 700 МВт и даже больше.

Морские приливы поставляют так называемый голубой уголь для приливных электростанций, например, на реке Ранее во Франции, где с 1966 года 24 машины выработали мощность 240 МВт.Воду в мире разделяют сооружения и плотины, на которых установлены турбогенераторы и мотопомпы.

Что такое вращающаяся электрическая машина

Вращающаяся электрическая машина состоит из статора, ротора и воздушного зазора между ними. Статор и ротор имеют обмотки. Ротор устанавливается в шток, и шток соединяется с двигателем и любыми другими нагрузками. Обмотки предназначены для передачи электрического тока, который создает магнитные поля для электрической нагрузки.Там могут быть созданы замкнутые контуры для напряжений.

Рисунок 1. Упрощенная схема вращающейся электрической машиныРазличают типы обмоток. Ток может действовать во вращающейся машине для создания магнитного поля – этот ток называется намагничиванием . Этот тип обмотки называется обмоткой возбуждения .

Это постоянный ток малой мощности, и обмотки также могут нести ток нагрузки и будут называться A rmature. В машинах постоянного и переменного тока обмотки, по которым протекает ток намагничивания и ток нагрузки, различаются. Однако в некоторых машинах одни и те же обмотки могут нести нагрузку и токи намагничивания – это происходит в асинхронных двигателях. Эта обмотка называется первичной обмоткой. Выходная обмотка – вторичная обмотка.

Если говорить о преобразовании энергии, электрические машины можно классифицировать следующим образом:

- Генератор – машина, вырабатывающая электрическую энергию из механической;

- Мотор – машина, преобразующая электрическую энергию в механическую.

Классификация вращающихся машин следующая:

- Машины постоянного тока: машины постоянного тока;

- Синхронные машины: здесь постоянный ток проходит через одну обмотку, а переменный ток – через другую;

- Индукционная машина: здесь переменный ток проходит через обе

Чтобы вращающаяся машина вращалась и генерировала электрические токи, используются постоянные магниты, а также входные токи переменного и постоянного тока. Магнитное поле создает крутящий момент в электродвигателе, а законы электромагнитного поля помогают генератору создавать электрический ток в магнитном поле.

Рассмотрим физику электрических машин. Во всех электрических машинах сила, действующая на провод, равна f = iw [I, B], где iw – ток через провод, а B – магнитное поле. Минимальный крутящий момент на катушке равен T = KBiwsinα, здесь K – коэффициент, зависящий от геометрии катушек, α – угол между магнитным полем B и током. Генерируются два поля – в статоре и роторе. Магнитное поле статора создает магнитное поле, которое описывается следующей формулой: B = μNi2πR.

Вращающиеся машины – это машины для преобразования энергии, которые отличаются эффективностью и потерями энергии. Генератор и ротор могут характеризоваться различными типами потерь при прохождении постоянного тока. Потери во вращающихся машинах:

- Электрические потери

- Основные потери

- Механические потери

Потери генератора и двигателя можно классифицировать следующим образом:

- Потери вращения

- Потери вращения без нагрузки

- Остаточные потери нагрузки

- Потери в меди в цепи якоря

- Потери якоря

- Потери в щетке

- Полевые потери в меди

- Последовательные потери поля

- Потери на шунтирующем поле

- Потери вращения

Однако они имеют разное распределение и разную стоимость для структуры потерь в генераторе и двигателе.Электрические потери обычно возникают из-за сопротивления постоянному току. Механические потери обычно возникают из-за трения или ветра. Потери также могут возникать во вращающихся машинах в целях охлаждения. Потери в сердечнике холостого хода состоят из гистерезисных и вихретоковых потерь.

Эффективность ротационной машины обычно выражается картой эффективности. Карта эффективности состоит из характеристик крутящего момента . Характеристики крутящий момент-скорость различаются для разных вращающихся машин и зависят от скорости вращения машины.Моментно-частотные характеристики напоминают вольт-амперные характеристики источника питания схемы.

Характеристики крутящего момента и скорости определяют фактическую скорость двигателя, подключенного к нагрузке. Важным фактом является то, что двигатель может развивать скорость вращения, отличную от нуля. Это связано с тем, что двигатель подключен к источнику электроэнергии. И этот электрический источник может быть причиной некоторого крутящего момента двигателя. Это называется пусковым моментом .

Важно заботиться о типичных рабочих параметрах, которые указаны на двигателе.На паспортной табличке указаны тип устройства, производитель, номинальное напряжение и частота, номинальный ток и вольт-амперы, номинальная скорость и мощность. В этом случае номинальное напряжение сообщает нам значение напряжения, необходимое для создания необходимого магнитного потока. Работа на высоких частотах увеличивает потери магнитного сердечника.

Номинальный ток и номинальные вольт-амперы – это ток и мощность, необходимые для стабильной работы и для предотвращения перегрева двигателя во время работы. Пиковая мощность может превышать мощность двигателя, крутящий момент и другие характеристики, но в конечном итоге это приведет к перегреву двигателя и сбоям в работе.

Еще одним важным фактором, который следует учитывать, является регулирование напряжения и скорости электрических машин. Регулировка создает возможность поддерживать постоянное напряжение или скорость во время работы с изменяющейся нагрузкой на двигатель. Как рассчитать важные характеристики вращающихся машин: SR = S0 – SLSL и VR = V0 – VLVL.

Возобновляя работу вращающихся машин, мы видим, что магнитное притяжение и отталкивание помогает генерировать механический крутящий момент вращающейся машины.Магнитное поле также может генерировать напряжение и ток в обмотках вращающейся машины.

В случае нашей вращающейся машины, когда ток течет через проводники в магнитном поле, он создает определенный крутящий момент, и вращающаяся структура вращается с определенной скоростью. В этом случае провода, идущие к вращающейся машине, тоже вращаются, создавая противодействующую электродвижущую силу. Если вращающаяся машина подключена к какому-либо механическому источнику воздействия, вращение создает электродвижущую силу, которая перемещается в магнитном поле, которое генерирует электрические токи через проводники.

Вращающиеся машины имеют магнитный полюс. А крутящий момент создается набором магнитных сил притяжения и отталкивания между магнитными полюсами статора и ротора.

Схема вращающихся машин, на которой показаны магниты ротора и статора. Магнит статора неподвижен, магнит ротора движется.Безопасность вращающегося / вращающегося оборудования – Объекты

Колледж Льюиса и Кларка

Услуги предприятия

Политика и процедуры

Тема: Безопасность вращающегося / вращающегося оборудования

Политика №:

Отдел: Бизнес и финансы

Отдел: Услуги предприятия

Дата: Май 2012 г.

Назначение:

Обеспечить безопасную рабочую среду для тех сотрудников служб физического оборудования, чьи рабочие обязанности требуют использования машин и оборудования, где имеется интерфейс человека с машиной, который создает опасность травм вращающихся / вращающихся частей.Для предотвращения травм из-за контакта с точками защемления или защемления оборудования и механизмов, таких как, помимо прочего, настольные пилы, пилы с радиальным рычагом, шлифовальные станки, токарные станки, строгальные станки, гидравлические домкраты, системы приводных шкивов, щеточные полировальные машины, двигатели внутреннего сгорания ручные инструменты с приводом и электродвигатели.

Заявление о политике :

Персонал службы физического оборудования должен руководствоваться следующими правилами, чтобы избежать попадания части тела или удара движущимися механизмами или предметами и материалами, с которыми работают, вокруг или рядом с движущимися механизмами.

Процедур:

Вновь назначенный персонал не будет использовать какие-либо машины или оборудование до тех пор, пока начальник отдела не проинструктирует их об их использовании. Начальник отдела может решить передать указанную инструкцию компетентному лицу в этом отделе (например, руководителю, сертифицированному оператору вилочного погрузчика и т. Д.).

Любой сотрудник, работающий на каком-либо станке, где есть вероятность отдачи или отслоения материала, должен носить средства защиты глаз (маска для лица, защитные очки или защитные очки).Можно использовать только средства защиты глаз, одобренные координатором по управлению рисками Lewis & Clark.

Инструменты и оборудование общего назначения (включая шлифовальные машины)

Все сотрудники следят за тем, чтобы ограждения машин были на своих местах и правильно размещены на всех стационарных машинах, чтобы защитить их от контакта с точками защемления, защемлениями и рабочими местами.

Все стационарные фиксированные пилы (например, пилы с радиальным рычагом) необходимо обслуживать таким образом, чтобы режущая головка плавно возвращалась назад на стол при отпускании.

Замена пильных полотен, ремней, шлифовальных камней или других деталей инструмента будет производиться только тогда, когда станок заблокирован и прикреплен к нему. Необходимо соблюдать процедуры блокировки / маркировки. См. Раздел «Блокировка колледжа – политика отметки». Персонал с волосами до плеч или с более длинными волосами будет носить его, завязанный сзади в виде конского хвоста или покрытый сеткой или шапкой, чтобы волосы не оставались свисающими ниже уровня воротника при работе с механизмами с вращающимися или вращающимися частями, при наблюдении за выравниванием или при использовании теста. устройства для механического или электрического ремонта или тестирования машин с вращающимися или вращающимися частями.Кроме того, персонал с растительностью на лице, выступающей ниже верхнего края воротника, с поднятой головой в вертикальной плоскости, должен принять одну или несколько из следующих мер защиты:

- Удалите или подстригите волосы на лице, чтобы они не выходили за верхний край воротника.

- Носите защитный чехол для бороды, конструкция которого позволяет прижать бороду вплотную к телу.

- Носите полный головной убор, достаточный для изоляции всех частей тела над шеей от потенциальных точек соприкосновения.

- Свяжите или свяжите бороду в одну прядь и заправьте за рубашку.

Запрещается носить личные украшения на руках, запястьях, руках, плечах или шее при работе с механизмами с вращающимися или вращающимися частями, наблюдении за выравниванием или использовании испытательных устройств при механическом или электрическом ремонте механизмов с вращающимися или вращающимися частями.

Шейные галстуки, аскоты или галстуки-бабочки не должны надеваться операторами машинного оборудования с вращающимися или вращающимися частями, наблюдающими за выравниванием или использующими испытательные устройства в соответствии с механическим или электрическим ремонтом машин с вращающимися или вращающимися частями.

Рубашки с длинными рукавами, которые носят операторы машин с вращающимися или вращающимися частями, лица, наблюдающие за выравниванием или использующие испытательные устройства при механическом или электрическом ремонте машин с вращающимися или вращающимися частями, будут носить с надежно и плотно застегнутыми манжетами рукавов.

Операторы токарных станков следят за тем, чтобы все патроны были надежно закреплены на обрабатываемых деталях, что режущие инструменты были надежно закреплены, а ключи были удалены из пазов в патронах.

Процедуры, специфичные для шлифовальных машин

Все кофемолки будут проверяться перед каждым использованием, чтобы гарантировать:

- Опоры для инструментов устанавливаются на расстоянии не более 1/8 дюйма от поверхности камня.

- Защита языка установлена на расстоянии не более 1/4 дюйма от поверхности камня.

- Шлифовальные камни не имеют трещин, изъянов, выбоин или других неровностей.

- Приводные ремни полностью защищены.

- Нешлифовальные поверхности камня полностью защищены.

- В случае шлифовальных станков для пьедестала основание надежно прикреплено к полу.

Перед установкой на шлифовальные машины сменные камни будут проверены кольцом. Это влечет за собой легкое постукивание по камню деревянным дюбелем и прослушивание звонка, напоминающего колокольчик, который указывает на то, что камень звучит.Тупой стук указывает на то, что в камне есть внутренняя трещина, и его НЕЛЬЗЯ использовать .

Вращающиеся машины | Инструменты для экзамена Power PE

Синхронные машины

Синхронная машина – это машина, которая вращается с той же частотой, что и переменный ток. Эта частота называется синхронизирующей частотой, и в США она составляет 60 Гц. Индукционная машина вращается с частотой немного меньшей, чем эта синхронная частота.

В этом разделе основное внимание уделяется синхронным машинам, а в следующем разделе – асинхронным машинам.

И синхронные машины, и асинхронные машины затем можно разделить на два основных типа машин: (1) Генератор и (2) Двигатель.

- Генератор: Генератор использует механическую энергию вращения для производства электрической энергии переменного тока.

- Двигатель: Двигатели используют электрическую энергию переменного тока для производства механической энергии в форме вращения.

Эти два типа машин обсуждаются более подробно в этом разделе, но сначала вы должны понять общую конструкцию синхронной машины.

Строительство

Вращающаяся машина состоит из четырех основных частей.

- Механический статор: Статор – это неподвижная часть синхронной машины.

- Обмотка электрического поля: Обмотка – это еще один термин для обозначения электрической катушки.Поле относится к вращающейся составляющей магнитного поля. В двигателе на статор подается трехфазный переменный ток, который создает вращающееся магнитное поле, а в генераторе ротор вращается для создания вращающегося магнитного поля.

- Механический ротор: Ротор – это вращающаяся часть синхронной машины.

- Обмотка электрического якоря: Якорь относится к компонентам, производящим ток. В двигателе обмотка якоря в роторе получает магнитное поле от статора, которое генерирует электричество в обмотке якоря, вращающей ротор.В генераторе ротор вращается, чтобы создать вращающееся магнитное поле, которое генерирует ток в обмотке якоря, расположенной в статоре.

Синхронная скорость

Синхронная скорость вращающейся машины определяется уравнением ниже.

На практике скорость двигателей обычно составляет 1800 об / мин, а некоторые двигатели развивают скорость до 3600 об / мин. Часто желательна более низкая скорость из-за меньшего износа двигателя из-за меньшего числа оборотов.Генераторы также работают по тому же принципу и могут изменять скорость от 3600 об / мин до 360 об / мин и ниже. В следующей таблице показана соответствующая синхронная скорость в оборотах в минуту в зависимости от количества полюсов и частоты. Обратите внимание, что количество полюсов всегда будет четным, поскольку всегда должны быть северный полюс и соответствующий южный полюс.

Синхронный генератор

Генератор преобразует механическую энергию в электрическую.Механическая энергия используется для вращения ротора генератора, который, в свою очередь, генерирует энергию через статор. Для этого через обмотки ротора протекает постоянный ток, известный как ток поля, для создания магнитного поля. Механическая энергия или первичный двигатель используется для вращения ротора. Первичным двигателем может быть турбина, которая вращается за счет пара, топлива или гидроэнергии. Когда магнитное поле в роторе вращается внутри статора, переменное напряжение и ток якоря индуцируются в обмотках статора, производя переменный ток.

Ток возбуждения влияет на величину напряжения, а скорость ротора влияет на фазовый угол напряжения.

Эквивалентная схема

На следующем рисунке показана эквивалентная схема синхронного генератора. Понимание эквивалентной схемы и векторных диаграмм, представляющих схему для конкретной системы, поможет вам расшифровать большинство вопросов о генераторах. Начнем с общей схемы замещения.Схема представляет собой ротор и статор генератора, которые разделены воздушным зазором, в котором магнитный поток индуцируется от ротора к статору.

Ротор: Постоянный ток возбуждения подается на клеммы F1 и F2 на роторе. Ток возбуждения протекает через внутреннее сопротивление (R) и индуктивность (XL) катушки ротора. В сопротивление включен регулируемый резистор, который используется для изменения тока возбуждения.

Статор: Магнитный поток, создаваемый ротором, индуцирует напряжение (EA) на статоре.Это напряжение генератора, также известное как внутреннее напряжение. Ток якоря (IA) – это ток, протекающий внутри генератора на статоре. На статоре возникает падение напряжения из-за реактивного сопротивления и сопротивления якоря. Сопротивление якоря обычно невелико. Результирующее напряжение на клеммах (VT) можно представить как напряжение на проводах, выходящих из генератора.

Вопросы о синхронном генераторе включают поиск одной из переменных в приведенном ниже уравнении.

В синхронном генераторе есть два типа условий нагрузки, которые вы должны понимать: (1) отстающие и опережающие нагрузки. Как ранее обсуждалось в других разделах, отставание и опережение относятся к току на векторной диаграмме. В следующих разделах вы шаг за шагом рассмотрите векторную диаграмму для этих двух условий и, в конечном итоге, как применить приведенное выше уравнение.

Синхронный генератор – опережающий коэффициент мощности

В этом состоянии ток опережает напряжение.Когда коэффициент мощности опережает, говорят, что генератор недовозбужден, когда реальная составляющая напряжения генератора (EA) меньше, чем напряжение на клеммах. В этой ситуации генератор получает реактивную мощность от системы, аналогично катушке индуктивности, то есть реактивная мощность отрицательна. В нормальных условиях реальная мощность всегда поступает от генератора. Смотрите векторную диаграмму для более подробной информации.

Информация, представленная на этом веб-сайте, представляет собой образец материала, представленного в техническом руководстве и образце экзамена.Посетите МАГАЗИН, чтобы купить продукты для продолжения на Синхронных машинах, включая следующие темы:

- Эквивалентная схема ведущего коэффициента мощности синхронного генератора

- Эквивалентная схема коэффициента мощности синхронного генератора с запаздыванием

▷ Продажа подержанных станков с вращающимся и вращающимся перемещением

Купите подержанные станки с вращающимся перемещением по низким ценам на Surplex.com

Index

- Что такое роторные трансферные машины

- Роторные передаточные машины в современной промышленности

- Каковы возможные применения ротационной транспортной машины?

- Где купить роторные передаточные машины

Роторные передаточные машины – это металлообрабатывающий инструмент, используемый для быстрого изготовления небольших металлических деталей.Роторные передаточные машины обычно имеют большой делительный стол с подключенными к нему различными станциями для инструментов.

Заготовки зажимаются по кругу. Всего за один производственный цикл можно одновременно выполнять несколько задач на нескольких заготовках. Делительный стол поворачивается вертикально или горизонтально, и в зависимости от точного характера процесса движение может быть прерывистым или непрерывным.

- Переключение движения заготовок с одной станции на другую

- Возможности для токарной обработки, сверления, фрезерования, пробивки, прядения и штамповки

- Обеспечивает эффективное производство с высокими уровнями производительности

Делительный стол, содержащий несколько заготовок, вращается к каждому инструменту по очереди.Этот процесс позволяет обрабатывать несколько деталей одновременно, сокращая время выполнения заказа и сокращая расходы. Новейшие роторные транспортные машины сочетаются с автоматизированными системами подачи для дальнейшего повышения эффективности.

Современный роторный трансферный станок может быть оснащен несколькими инструментами для создания готовых комплектующих в течение одного производственного цикла. Среди инструментов, наиболее часто используемых на современных станках для переноса, можно выделить инструменты для вырубки, штамповки, прядения, фрезерования, токарной обработки и сверления.

Первые роторные передаточные машины управлялись обученными рабочими. Тем не менее, современная передаточная машина с поворотным делительным столом может выполнять большую часть производственного процесса в автоматическом режиме. Это потому, что системы ЧПУ выполняют точные задачи в соответствии с инструкциями компьютерных программ. Этот высокотехнологичный револьверный станок с кулачковым приводом позволяет не тратить время на постоянную смену деталей и перезагрузку.

Усовершенствованные роторные переносные машины способны обрабатывать десятки миллионов деталей ежегодно.Их можно адаптировать для выполнения широкого спектра операций, включая нарезание резьбы, прорезание отверстий, сверление, маркировку, удаление заусенцев и многое другое. Размеры обрабатываемых на трансферных станках деталей варьируются от нескольких миллиметров до полуметра.

Эти современные металлообрабатывающие станки способны очень быстро обрабатывать очень мелкие детали. На крупном производственном предприятии нет ничего необычного в одновременном использовании до 12 рабочих станций и 30 отдельных обрабатывающих инструментов.Сроки производства могут быть дополнительно сокращены за счет добавления трехсторонней обработки и автоматического повторного зажима.

Ротационная перегрузочная машина широко используется в массовом производстве металлических комплектующих для автомобилей, а также гидравлической и пневматической арматуры. Компоновка передаточной машины зависит от сложности производимых деталей. Крупные компании, такие как производители автомобилей, используют изготовленные на заказ вращающиеся машины, чтобы как можно быстрее массово производить детали на заказ.

Производители всех размеров и типов могут сэкономить деньги, используя передаточную машину как часть своей производственной линии. До изобретения роторного переноса требовалось несколько разных станков для обработки одной и той же детали. Это не только заняло ценное пространство, но и привело к относительно длительному сроку выполнения заказа и увеличению производственных затрат. Малые и средние предприятия могут дополнительно сэкономить, купив бывшую в употреблении роторную транспортную машину.

Surplex.com специализируется на продаже подержанного оборудования в странах Европы. Мы часто представляем модели самых уважаемых мировых производителей ротационных машин, включая MIKRON, GNUTTI TRANSFER, BTB, KADIA, GOZIO, HYDROMAT и MENSI. Однако, если вы не можете найти именно тот тип металлообрабатывающего оборудования, который ищете, продолжайте проверять наш веб-сайт. Мы постоянно закупаем промышленное оборудование с проверенным производственным опытом. Кроме того, вы можете подписаться на информационный бюллетень Surplex и быть одним из первых, кто узнает о наших предстоящих торговых мероприятиях и промышленных аукционах.