Резак кислородно пропановый: Резак кислородно-пропановый купить, описание, цена, характеристики, фото

alexxlab | 13.07.1988 | 0 | Разное

Резак кислородно-пропановый: как правильно резать

Процесс демонтажа металлических конструкций потребует использования специализированного инструмента. Заготовка деталей осуществляется резкой, для этого используется рассекание металла как газовой установкой пропаново – кислородного типа, так и другими приспособлениями. Для обработки конструкций небольшой толщины подойдут механические устройства, толстые листы обрабатываются газовым резаком. Принцип эксплуатации установки одинаковый, вне зависимости от конструкции. Как правильно пользоваться механизмом, описывают различные технические задания, необходимо соблюдать требования безопасности, другие особенности.

Резак кислородно-пропановый

Содержание

Принцип действия и виды

Принцип действия основан на подачи струи кислорода чистым видом, через сопло газового резака. Вне зависимости от конструктивных особенностей автогена, выполнение происходит за счет сгорания металла под воздействием пропано – кислородной среды. Основное требование к применению устройства – температура горения должна быть выше плавления, иначе материал будет плавиться и стекать, что мешает качественной работе.

Основное требование к применению устройства – температура горения должна быть выше плавления, иначе материал будет плавиться и стекать, что мешает качественной работе.

Большая часть стальных сплавов не поддается воздействию резака кислородно пропанового, ввиду ограничения по максимально доле легированных примесей. Наличие углерода в составе элемента может привести к нестабильному функционированию, или остановить процесс. Воздействие на металл происходит несколькими шагами:

- Температура повышается до уровня, как сталь начинает гореть. Для получения требуемого факела пламени, озон чистым видом смешивается с горючей смесью, необходимыми пропорциями.

- После разогрева зоны происходит как окисление прогретой стали средой кислорода, так и освобождение материалов с участка обработки.

Классификация ручных резаков подразделяется по нескольким параметрам, зависящим от типа работы. Основные характеристики:

- разновидность горючего газа, применяется метан, пропан — бутан, ацетилен и другие;

- мощность, параметр получения смеси для разогрева;

- конструкция сопла, воздействующая на получение газа, применяется как инжекторные установки, так и без инжекторные.

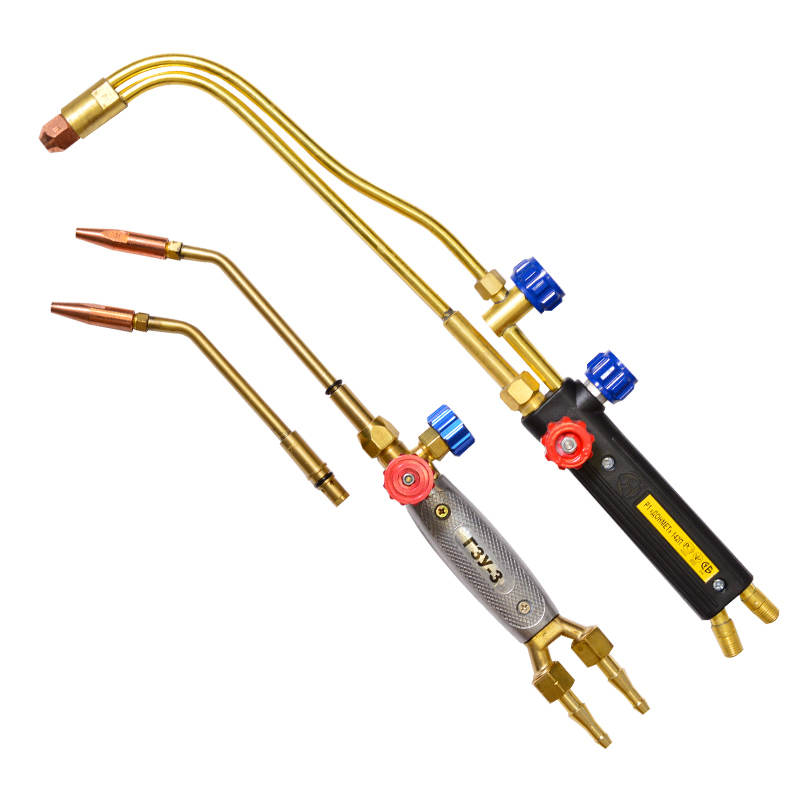

Инжекторный резак-горелка

Мощность подразделяется на несколько видов, от малой до высокой степени резки вещества. При малой мощности осуществляется воздействие на изделия толщиной от 3 до 100 мм, средним типом установок возможно разрезать материалы толщиной до 200 мм, высокой – 300 мм. Существуют разновидности, способные обработать изделие толщиной до 500 мм, такие установки применяются как промышленностью, так и бытовыми условиями. Некоторые составляющие характеристики зависят не только от мощности, но и от конструкции газового резака.

Конструкция

Наиболее распространенный тип устройства, применяемый при обработке стальных структур, это двухтрубный инжекторный резак. Горючая смесь разделяется на несколько потоков, что позволяет отрегулировать мощность пламени при соответствии с работами. Регулировочный механизм находится на внешней части корпуса, существуют приборы рычажного типа.

Поток движется по трубке к наконечнику через головку, высвобождение происходит при высокой скорости через центральное сопло. Мундштук отвечает за главную функциональность резака, режущую часть процесса. Часть газа переводится к инжектору, который выходя под высоким давлением, создает разряжение, тем самым подключается горючая смесь. Процессом смешивания определено выравнивание скорости потока, которым производится действие.

Мундштук отвечает за главную функциональность резака, режущую часть процесса. Часть газа переводится к инжектору, который выходя под высоким давлением, создает разряжение, тем самым подключается горючая смесь. Процессом смешивания определено выравнивание скорости потока, которым производится действие.

Формирование смеси осуществляется головкой наконечника, в которую попадает по нижней трубке. Факел образуется между наружном, внутренним мундштуком, следствием образования горючей смеси. Двухканальная система оснащена регулировочными вентилями, позволяющими производить настройку подачи как кислорода, так и вспомогательного газа к инжектору.

Конструкция газового резака

Конструкция без инжекторного типа более сложна, так как для двух потоков кислорода и отдельно для газа имеется трубки. Смесь горючего состава происходит непосредственно внутри головки, данная конструкция считается более безопасными действиями. Для выполнения действий потребуется более высокое давление подачи как кислорода, так и горючих газов.

Размеры резаков закреплены стандартами ГОСТа, для производства с мелкими деталями применяются модели Р1 с общей длинной не более 50 см. Более мощные конструкции выпускаются длиннее по форме, существуют специфичные удлиненные конструкции, предназначенные для выполнения задач при трудном доступе к месту резки.

Преимущества и недостатки

Газовая горелка предназначена для рассекания изделий в производственных условиях, при большом объеме задач. Перед тем, как применить устройство, важно понимать, какими ключевыми особенностями обладает резка металла пропаном и кислородом:

- Механизм действия удобен при выполнении криволинейных линий отреза. Стабильная мощность позволяет разделять на части металлические изделия различной толщины. В ситуациях, когда невозможно применение инструмента, такого как, углошлифовальная машинка, используется газовая горелка. Задача по изготовлению круглого изделия или отверстия глухого типа выполняется газовой горелкой, не требуя особых усилий.

- Газовый резак обладает преимуществом в отличие от бензиновых моделей. Помимо малого веса, механизм не издает повышенных шумов при функционировании, а также компактен.

- Использование аппарата, основанного на воздействии горючего газа, позволяет ускорить выполнение вдвойне, что не под силу механическим инструментам.

- Пропан, как газ в жидком состоянии, отличается низкой ценой. Поэтому применяется не только при обработке изделий в производственных нуждах, но и при утилизации металла и других действиях.

- Использование пропана в качестве горючей смеси позволяет выполнять качественный срез. Порезка осуществляется по узкой кроме, что является основным фактором качественной работы.

Недостатками можно отметить, что некоторые материалы невозможно обработать пропановым резаком, например чугун и высоколегированные стали.

Особенности использования

Стальные материалы с высоким содержанием углерода не рекомендуется резать газовым устройством. Причиной является высокая температура плавления, близкая к параметру очага. Вместо окалины, выбрасываемой от воздействия сопла, происходит реакция материала с краями кромок, результатом чего прекращается доступ кислороду, соединение невозможно обработать.

Работа с чугуном может вызвать некоторые трудности, такие как присутствие графита, форма зернистости. Также газовая резка пропаном не используется, в случаях обработки меди, алюминия, других легко плавящихся сталей.

Необходимое оборудование

Для выполнения различных задач по обработке стали, необходимо подготовить оборудование, соответствующие инструменты. Эксплуатация производятся с помощью:

- баллонов с кислородом и пропаном;

- инструмент для рассекания;

- мундштук определенного размера;

- шланги.

Техникой безопасности обусловлено наличие на каждом баллоне регулировочного вентиля. Пропановый баллон имеет резьбу обратного хода, вследствие этого установка дополнительного редуктора невозможна. Оборудование имеет схожие конструкции, как при домашнем использовании, так и производственными целями. Перед тем, как производить срез металла, необходимо проверить работоспособность, наличие всех регулировочных элементов.

Пропановый баллон имеет резьбу обратного хода, вследствие этого установка дополнительного редуктора невозможна. Оборудование имеет схожие конструкции, как при домашнем использовании, так и производственными целями. Перед тем, как производить срез металла, необходимо проверить работоспособность, наличие всех регулировочных элементов.

Шланги для кислородно-пропанового резака

Поступление озона маркируется синим цветом, вентили расположены как непосредственно на баллоне, так и на резаке. Пропановый поток маркируется как все остальные газовые и взрывоопасные вещества, красным либо желтым цветом.

После подключения резака, начинается процесс, при котором кислород и пропан сливаются в смесительной камере, вследствие чего образуется горючая смесь. Конструкцией предусмотрена смена агрегатов, для планового ремонта и технического обслуживания, в случае выхода из строя одного из узлов, возможно его заменить, продолжить работу. Мундштук подбирается в зависимости от типа производимых задач, имеет различные показания и отличается по номерам.

Нюансы резки

Процесс рассекания предусматривает контроль скорости, подбор параметром происходит визуально, зависит от количества искр и их разлетания. Поток искр, образуемый процессом резки, должен образовываться под углом 90 ° по отношению к поверхности. Скорость регулируется, если поток изменяет направление, в этом случае скорость низка, требует настройки.

Толщина структуры влияет на процесс, в случае обрабатываемого листа, толщиной более 6 см, его необходимо разместить под небольшим углом для стекания шлака. При обработке толстых изделий, важно выдержать угол наклона больше на 15 °, контролировать скорость. В случае остановки рассекания на середине пути, процесс не возобновляется в данной точке, а происходит сначала. Во избежание переделки при действиях с толстым изделием, необходимо вести резак так, чтобы металл обрабатывался по всему периметру.

Резка металла газовым резаком

После завершения рассекания стали, отключается подача режущего газа. Затем перекрывается вентиль на баллоне, последней очередью закрывается подача горючей смеси.

Поверхностная и фигурная резка

Процесс создания рельефа на поверхности металла производится несколько другим способом. Резка выполняется соплом, а расплавленный шлак, подогревает нижнюю часть изделия. Подогрев производится до температуры, не превосходящей воспламенение материала.

Открытие режущего кислорода обеспечит определенный участок горения материала, благодаря чему производится чистая кромка и линия разреза.

Действие производится под углом до 80 °, после подачи газа, резак перемещается в углы от 18 до 45 °. Образование канавок необходимого размера осуществляется регулировкой скорости. Больший размер канавки достигается как изменением угла мундштука, так и замедлением скорости, регулировкой уровня кислорода. Ширина канавки изменяется путем настройки подачи струи через сопло, соотношение глубины, ширины канавки приравнивается 1 к 6. Ширина при этом условии преимущественный объект, т.к. возможно образование закатов на поверхности изделия.

На что обратить внимание при выборе газового резака

Подбор качественного инструмента напрямую зависит на результат. Если пренебречь некоторыми параметрами теряются определенные свойства резака, снижаются параметры безопасности. Пропан и кислород взрывоопасные вещества, которые требуют соблюдения некоторых требований при эксплуатации:

- Рукоятка выполняется из алюминиевых сплавов, пластик применяется более дешевыми инструментами, со временем плавиться, теряет форму.

- Латунный ниппель прослужит дольше алюминиевой структуры, так как имеет больший ресурс к деформациям.

- Вращение вентилей должно производится с небольшим усилием, для остановки процесса в случае возникновения нестандартной ситуации. Рекомендуемый размер вентиля – не менее 4 см.

- Наиболее надежные шпиндели изготавливаются из нержавейки, способны выдержать до 1500 циклов без замены, латунные не выдерживают подобного срока эксплуатации. Наиболее подходящим вариантом являются комбинированные шпиндели, имеющее благоприятное соотношение цена-качество.

- Конструкция резака должна быть разборной, для продления срока службы производится техническое обслуживание. Материал мундштука – медь.

Кислородно-пропановый резак вентильного типа

Необходимо обратить внимание на доступность ремонтных комплектов, запасных частей для резака. Если свободной продажей таковых не имеется, могут возникнуть проблемы при произведении ремонта.

Как пользоваться кислородно пропановым резаком

Функционирование пропаново – кислородным резаком требует соблюдения определенных правил. Перед тем, как пользоваться оборудованием с кислородным, пропановым резаком, важно ознакомиться со следующими требованиями:

- Соблюдение техники безопасности не пренебрегается, важно применять защитную маску или специализированные очки. Также одежда оператора должна быть изготовлена из огнеупорного материала.

- Пламя из резака должно отводиться от шлангов подачи газов противоположной стороной.

- Расположение баллонов с газами не допускается на расстоянии ближе пяти метров до места непосредственных работ.

- Рассекание производится на открытом воздухе, либо в помещении с исправной вентиляцией.

Длительный простой оборудования требует профилактики перед возобновлением работ. Перед началом испытания, отсоединяется пропановый шланг, подается давление газа. Инжектор проверяется пальцем у отверстия, если происходит всасывание, значит оборудование в исправном состоянии.

принцип действия, разновидности, особенности использования устройства

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками.

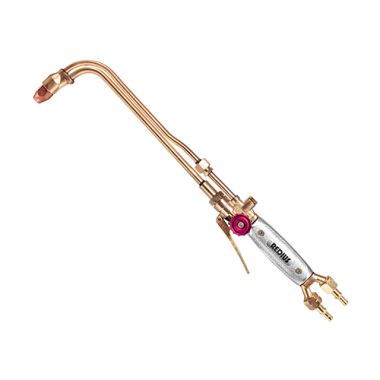

По этой причине практически любой из нас может освоить работу с газовым резаком. Главное здесь — усвоить суть технологии резки газом. В современных условиях все чаще используются пропановые резаки. Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.

- Принцип функционирования и разновидности резаков

- Особенности конструкции

- Общий размер и вес

- Преимущества портативных горелок с газом

- Выбор кислородного резака

- Использование резака

Конструкции различных типов резаков могут отличаться между друг другом размерами либо некоторыми компонентами, но принцип функционирования у всех одинаковый.

Принцип функционирования и разновидности резаков

Независимо от размеров автогена и разновидностей разогревающей смеси газа резка может происходить при помощи процесса сгорания металла в струе кислорода чистой смеси, нагнетаемого через специальное сопло в головке рабочей зоны.

Главная и принципиальная особенность газовой резки —это показатель температуры горения, который должен быть не меньше показателя температуры плавления. В противном случае металл, не успев разгораться, будет всё время плавиться и стекать. Таким условиям должны соответствовать низкоуглеродистые сали, а цветные металлы и чугун — нет.

Большое количество легированных сталей так же не будут поддаваться процессу газовой резки — существуют значительные ограничения по максимальному показателю и допустимым дозировкам легирующих компонентов, углерода, примесей, процесс превышения горения которых внутри кислорода станет наиболее нестабильным либо вообще перестанет протекать.

Саму резку следует разделить на две стадии:

- Разогрев одной части детали до температуры, во время которой металл начнёт гореть. Для того чтобы получить факел пламени разогрева, часть технического кислорода в определённом соотношении смешивают совместно с газом.

- Процесс сгорания (окисление) разогретого металла в струе кислорода и общее выведение продукта горения из зоны реза.

Если начать рассматривать классификацию только ручных резаков, то такое значение будет обладать следующими особенностями:

Разновидность горючего, мощность и способ получения смеси газов для пламени разогревающего типа.

- Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.

- Особенность мощности: небольшая (резка металла толщиной от 3 до 100 мм) — маркировка P1, средняя (до 2−0 миллиметров) — маркировка P2, более высокая (около 300 миллиметров), маркировка — P3. Существуют особые образцы с толщиной резки около 500 миллиметров.

- И если первая особенность будет влиять лишь на общую температуру разогревающего пламени, а также мощности — на предельную толщина металла, то ещё одним признаком будет определяться особенность конструкции резака.

Особенности конструкции

Двухтрубный, а также инжекторный, газовый резак — это самый распространённый вид этой конструкции. Технический кислород в резаке будет распределён сразу на два формата.

Одна часть потока по верхней трубке будет проходить через головку наконечника и с высоким показателем скорости будет выходить через центральное сопло внутреннего мундштука. Такая часть конструкции начнёт отвечать за режущую фазу процесса. Регулировочный вентиль либо рычажной клапан, вынесенный за пределы определённого корпуса.

Такая часть конструкции начнёт отвечать за режущую фазу процесса. Регулировочный вентиль либо рычажной клапан, вынесенный за пределы определённого корпуса.

Следующая часть начнёт поступать в сам инжектор. Принцип функционирования этого устройства будет заключён в том, что инжектируемый газ (кислород), выходя в камеру смешения под сильным давлением и с высоким показателем скорости, создаёт в этом месте область разрежения и через периферийные отверстия втягивается самостоятельно в горючий (эжектируемый газ). При помощи процесса такого смешивания, происходит выравнивание общих скоростей, а на выходе камеры начинает происходить особый поток смеси газов со скоростью намного ниже, чем у инжектируемового кислорода, но намного выше, чем у электризуемого горючего газа.

После смеси газов начинает циркулировать по нижней трубке в саму головку наконечника, выходит сквозь сопла между внутренним и внешним мундштуком, а также создаёт факел разогревающего пламени. Любой канал обладает своим вентилем, который будет производить регуляцию подачу как кислорода, ток и горючего газа в инжектор.

Любой канал обладает своим вентилем, который будет производить регуляцию подачу как кислорода, ток и горючего газа в инжектор.

Безинжекторный или же трехтрубный резак, который заключает в себе более сложную конструкцию — два кислородных потока газа начнут поступать к головке через отдельные трубки.

Смещение всей прогревающей смеси будет происходить внутри самой головки. Но именно отсутствие камеры, в которой происходит смешивание, обеспечивает более сильный показатель безопасности, а также не создаёт условий для создания обратного удара (процесс распространения горящих газов в канал самих резаков и трубах в обратном движении).

Кроме более развитых конструкций строения и завышенной стоимости, недостатком трёхтрубного газового резака считают и то, что для его стабильного функционирования необходимо использовать более высокое давление горючего газа (здесь не существует эффекта эжекции, а также увеличения скорости общих потоков).

Общий размер и вес

Параметры ручного инжекторного газового резака будут заключены стандартами ГОСТа 5191−79 и напрямую будут зависеть от его показателя мощности:

- У Р1 — около 500 миллиметров.

- У Р2 и Р3 они находятся в определённом пределе в 580 миллиметров. Но происходит выпуск и более удлинённых моделей для осуществления работы в соответствующих условиях.

- Существуют особые ограничения по массе любой такой категории мощности: 1.0 и 1.3 килограмм в соотношении для Р1 и Р2-Р3.

Такие же стандарты от ГОСТа будут определять, что разновидность Р3 — это резак кислородно-пропановый, а также Р1 и Р2 могут совершать работу на совершенно любой разновидности горючего газа. Существует и отдельная группу ручного инжекторного инструмента, для осуществления кислородной резки — вставные резаки, которые обладают особой маркировкой РВ.

По показателям ГОСТа их будут определять как наконечники для осуществления резки на сварочной горелке. Главные отличия в таких конструкция заключены в том, что процесс разделения кислорода, а также смешанного типа горючей смеси будет происходить на самих наконечниках, которые обладают меньшим показателем веса и размера, чем резак.

Но такой тип газового резака нельзя назвать по своему металлу укомплектованным — в рабочем положении в процессе сборки с основным корпусом от горелки его общий размер и вес будут не меньше, чем специального оборудования. Его главное достоинство лишь в том, что можно приобрести горелку совместно с наконечниками различными типами (резки и сварки), а полный комплекс можно будет легко поместить в маленький кейс. Либо купить специально созданный для горелки переносной рюкзак.

Но в этом случае существует одна особенность. Пропан по своей стоимости будет намного дешевле, чем ацетилен. Именно по этой причине стоимость использования ацетиленового резака будет намного больше, чем кислородно-пропанового. Для осуществления сварки металла лучше применять ацетиленовую горелку, у которой общая температура пламени будет на целых 300−400 градусов выше, чем у кислородно — пропановой (у полностью пропановой горелки общая температура будет меньше 2 тыс. градусов Цельсия).

градусов Цельсия).

Компактность всего поста для ручной резки может обеспечиваться при помощи ёмкости всех баллонов с газами.

Преимущества портативных горелок с газом

В последнее время на рынке можно заметить предложения по приобретению портативных газовых горелок, которые включают в себя насадку к небольшому цанговому баллону, наполненному газом.

Температура факела в таком устройстве обычно не превышает отметки в 1300 градусов Цельсия. И хотя существуют профессиональные цанговые портативные резаки с общей температурой факела от 2000 до 2500 градусов Цельсия (к примеру, Kovea K. T. -2610 во время работы с газовой смесью MAPP US), что уже больше всего приближено к температуре разгорающегося пламени кислородно-пропанового резака — 2700 -2800 градусов Цельсия.

В любом случае для того, чтобы установить определённые условия для горения нет главного режущего компонента — струи кислорода, при помощи которого и происходит общее окисление металла.

Такими портативными резаками можно осуществлять резку в легкоплавких металлах, а также сплавах: алюминий, бронза, медь, латунь, а также олово. Но и в этом случае речь будет идти не о резке, а о процессе плавки. Именно по этой причине их чаще всего применяют во время ремонта холодильников либо кондиционеров, а совершать резку возможно при помощи ручного или электрического оборудования.

Выбор кислородного резака

Если рассматривать устройство от шланга к головке, то важно выделить следующие особенности:

- Вентили обязаны совершать вращение с наименьшим усилием.

- Ниппели, произведённые из латуни, служат гораздо дольше, чем алюминиевые устройства.

- Материал на рукоятке обязан быть алюминиевого типа, пластиковые накладки в этом случае будут служить меньше и могут в скором времени поплыть.

- Наилучшим диаметром рукоятки в вентиле режущего кислорода — не меньше 40 миллиметров.

- Рычажные разновидности считаются наиболее привлекательными в использовании и позволяют значительно экономить газ пользователю.

- Шпиндели на вентилях: из нержавейки — это самые надёжные разновидности (до 15 тыс. циклов), из латуни — способны в короткое время выходить из строя (около 500 циклов), комбинированные типы — обладают средними показателями.

- Материал для корпуса в трубках — это латунь, медь, а также нержавейка.

- Ацетиленовые резаки, у которых детали соприкасающиеся с горючим газом до камеры смешения, ни в коем случае не должны создаваться из меди либо сплавов, а общее её содержание не должно быть выше отметки в 65 процентов.

- Разборная модель помогает совершать ремонт резака, а также производить чистку всего инжекторного узла, трубок и самого наконечника.

- Наружный мундштук должен быть создан лишь с использованием меди.

- Внутренний мундштук ацетиленового резака — медь, кислородо —пропанового может быть произведена из латуни.

- К выбранному прибору у производителя должны находиться в комплекте запасные части, а также дополнительные детали для расхода.

Использование резака

Правила для общего использования:

- Совершать работу с резаком следует в специальной маске (либо в специализированных очках).

- Следует предварительно надевать перчатки и рабочую одежду с огнеупорными (то есть негорючими свойствами).

- Пламя автогена обязано смотреть в сторону по отношению к подводящим шлангам, а шланги не должны отрицательно влиять на работу всего резчика.

- Баллоны совместно с газом стоит помещать на расстоянии не ближе пяти метров к рабочему месту. Резку металлов стоит производить либо в условиях открытого воздуха, либо в хорошо проветриваемом месте.

С самого начала во время закрытия вентилей на самом резаке и на баллонах с резаками следует снять шланг совместно с пропаном. После на баллоне с кислородом стоит установить особое рабочее деление, а также открыть на резаке вентиль, этот вентиль начнёт активно подогревать кислород и газ. Проверку работоспособности инжектора стоит проверить, приложив палец к ниппелю горючего газа — в это время человек должен почувствовать всасывание воздуха в отверстие ниппеля.

После на баллоне с кислородом стоит установить особое рабочее деление, а также открыть на резаке вентиль, этот вентиль начнёт активно подогревать кислород и газ. Проверку работоспособности инжектора стоит проверить, приложив палец к ниппелю горючего газа — в это время человек должен почувствовать всасывание воздуха в отверстие ниппеля.

Резак кислородно-пропановый: как правильно резать

Как переделать из ацетиленового?

На форумах, посвященных сварке и резке металла, можно найти заявления о том, что горе-мастера использовали ацетиленовые резаки на пропане без всякой переделки, и ничего страшного не произошло. Не стоит испытывать судьбу и повторять их опыт. Для того, чтобы ацетиленовый резак переделать на пропан и безопасно использовать, необходимо соблюсти ряд требований:

- заменить мундштук инжектора на мундштук, предназначенный для пропанового резака;

- допустимо установить на единицу больший номер мундштука;

- установить обратный клапан на подающий шланг.

В противном случае при срыве пламени оно может уйти в шланги и в баллон, произойдет так называемый «обратный удар».

Однако самым безопасным способом переделки будет приобретение отдельного резака под пропан.

Меры предосторожности и правила использования газовой горелки

Так как газовая горелка имеет высокий температурный диапазон окружного действия, то необходимо помнить о следующих правилах ТБ:

- все работы необходимо производить в рукавицах-крагах, которые уберегут ладони сварщика от ожогов;

- также нежелательно смотреть на ядро пламени, так как температура выше 1000 градусов и световая нагрузка отрицательно влияет на роговицу глаза.

Очень осторожно: категорически запрещается брать газовую резку и открывать баллон с кислородом масляными руками, так как при взаимодействии индустриального масла и кислорода происходит моментальное воспламенение кислорода и взрыв в замкнутом пространстве баллона. Газовая резка и сварка автогеном уже более 60 лет является показателем качества и функциональности для целого ряда работ в промышленности

Газовая резка и сварка автогеном уже более 60 лет является показателем качества и функциональности для целого ряда работ в промышленности.

Удобство и доступность, сочетание цены и качества вывели этот вид сварки вровень с электрической дуговой сваркой.

Самодельный для бытовых нужд

При необходимости проведения небольшого объема работ, связанных с раскроем тонких листов металла (толщиной в пределах 1,0 мм) или расплавления медных проводов, домашние мастера в состоянии изготовить своими руками компактный переносной газовый резак несложной конструкции. Схема резака показана на рис. ниже

Схема самодельного газового резака.

Для изготовления столь нехитрого изделия необходимы:

- капельница;

- игла для накачивания ниппельных футбольных мячей;

- баллончик для газа, используемый в зажигалках;

- воздушный аквариумный компрессор или пластиковая бутылка.

Последовательность изготовления мини-резака следующая:

- На игле для ниппельных мячей делается надрез.

- Иглу от капельницы загибают под углом 45 град. И вставляют в надрез иглы для мяча.

- Обе иглы стягиваются проволокой, затем проволочная стяжка фиксируется припоем.

- Трубки капельницы надеваются на концы иголок, выполняя роль газовых шлангов.

- Торчащий конец иглы капельницы выполняет роль сопла.

- Подачу воздуха будет осуществлять аквариумный компрессор либо пластиковая бутылка, слегка подработанная под внешний источник воздуха (камера, шина и т.п.).

- Подача газа будет осуществляться от газового баллончика.

- Для регулировки выходящего газа и настройки пламени используются ограничители от капельницы, выполняя функции вентилей.

При правильной регулировке пламени температура может превысить 1200-1300 град. Ц. Пользователи такого мини-резака уверяют, что он способен успешно прослужить несколько лет.

Преимущества и недостатки

К основным достоинствам газовых резаков относят следующие обстоятельства:

- возможность разрезания заготовок в диапазоне толщин от 3 до 700 мм (в зависимости от типа оборудования) и выполнения реза криволинейной конфигурации;

- компактные габариты автогена и минимальная комплектация обеспечивают высокую мобильность комплекта газорежущего оборудования в сборе и позволяют его доставку к месту применения на обычном автотранспорте;

- независимость от электропитания, что создает возможность работы в полевых условиях;

- при соответствующей настройке автоген с успехом заменяет гильотину и болгарку при раскрое листового профиля небольших толщин, особенно при выполнении отрезов криволинейных очертаний;

- невысокие затраты на приобретение оборудования и подготовку его к выполнению работы.

- необходимость доработки кромок реза;

- сравнительно большую ширину реза и низкую точность резания;

- возникновение тепловых деформаций;

- невозможность резки чугуна и нержавеющих сталей;

- наличие конусности реза при больших толщинах;

- риск возникновения пожара или взрыва газовоздушной смеси;

- необходимость управления химической реакцией горения.

Подготовка к работе

Прежде чем начинать работу с оборудованием для газовой резки нужно провести подготовку. Она включает действия, которые снижают риск порчи аппарата, заготовки, получения травм. Этапы подготовки:

- Осмотреть баллоны, соединительные шланги, крепёжные элементы, горелку на наличие повреждений. Они должны быть целыми, без видимых дефектов.

- Принюхаться к окружающему воздуху. Так можно определить утечку газа. Изначально необходимо подключить шланги к баллонам и горелке, зажать их хомутами. Горючая смесь не должна вырываться наружу.

- Резиновые уплотнители должны быть целыми.

Если на них появляются трещины, их форма изменяется, необходимо немедленно заменить прокладки на новые.

Если на них появляются трещины, их форма изменяется, необходимо немедленно заменить прокладки на новые. - Прежде чем открывать кислородный вентиль необходимо проверить оборудование на наличие жировых пятен, подтёков масла. Даже небольшое количество этих веществ могут вызвать взрыв.

Важно правильно соединить шланги, не перепутав подачу газа. Подготовка к работе газовым резаком

Подготовка к работе газовым резаком

Процесс резки

Перед началом резки нужно убрать ржавчину с металла.

Необходимо зачистить металл

При резке заготовка должна располагаться так, чтобы выходящая струя легко проходила сквозь нее.

В самом начале процедуры, поверхность материала разогревается до температуры горения металла. Используется кислород и горючий газ. После достижения нужной температуры, подается кислород, который будет воспламеняться, вследствие контакта с горячей поверхностью и именно он будет резать.

В этом моменте важно достигнуть непрерывности подачи кислорода, в ином случае, пламя погаснет и поверхность быстро остынет, а затем ее придется нагревать заново. В процедуре резки прослеживается четкая корреляция – чем чище применяемый кислород, тем выше качество резки

В процедуре резки прослеживается четкая корреляция – чем чище применяемый кислород, тем выше качество резки

А также иногда возникает ситуация, при которой струя кислорода резко врезается в металл и мощность резки падает, начинается искривление потока. Для того чтобы избежать такой ситуации, нужно немного наклонить струю

В процедуре резки прослеживается четкая корреляция – чем чище применяемый кислород, тем выше качество резки. А также иногда возникает ситуация, при которой струя кислорода резко врезается в металл и мощность резки падает, начинается искривление потока. Для того чтобы избежать такой ситуации, нужно немного наклонить струю.

Важно понимать, что струя имеет конусовидную форму, расширяется ближе к нижней части. Из-за этого ширина реза увеличивается при приближении к завершению резки и образовываются окалины

Исправить ситуацию можно при помощи увеличения мощности резака, но не стоит слишком увлекаться, если перестараться, то окалины возникнуть на верхней части металла.

Мощность резака

На качество резки сильно влияет давление кислорода. Высокое давление неизбежно приводит к плохому резу, да и расход кислорода становится просто огромным. Малое давление не даст прорезать металл и удалить окислости будет тяжело. Поэтому нужно соблюдать средние показатели, которые индивидуальны для каждого металла, и регулировать подачу кислорода из кислородного баллона.

Пошаговая инструкция для работы с газовым инжекторным резаком

Плюсы и минусы газовой резки

У этого способа резки много преимуществ:

- Газовая резка позволяет разрезать материал большой толщины. А также при помощи ее, можно сделать аккуратный разрез по трафарету.

Достигнуть аккуратности выполнения работ при пользовании болгаркой просто невозможно, а уж если возникла необходимость прорезать отверстие на некоторую глубину, то с этим справится только резка газом.

Достигнуть аккуратности выполнения работ при пользовании болгаркой просто невозможно, а уж если возникла необходимость прорезать отверстие на некоторую глубину, то с этим справится только резка газом. - Для газовой резки требуется резак, который обладает малым весом и габаритами. Это позволяет достигнуть комфорта вовремя работы, а если сравнивать резак с бензиновыми аналогами, то разница колоссальна. Бензиновые резаки сильно шумят, ими сложно делать аккуратные разрезы из-за большого веса, сильные вибрации заставляют оператора прилагать усилия при резке. Давление кислорода позволяет не тратить сил.

- Газовая резка позволяет ускорить процесс резки почти в 2 раза, если сравнивать результатами, показываемыми бензиновыми аналогами.

- Аккуратность реза хуже чем у ацетиленового резака, но при этом гораздо лучше, чем у бензинового и болгарки.

- Пропан очень дешевый газ. Его использование выгодно в тех случаях, когда требуется выполнить большой объем работ.

Цена пропана позволяет выполнять работы больших объёмов

Увы, но минусы тоже имеют место, однако, их намного меньше, а если быть точнее, то один – ограниченный спектр металлов, которые можно разрезать.

Например, газовая резка металла пропаном и кислородом не в силах разрезать сталь с высоким содержанием углерода. Поэтому применение этого вида резки оправдано лишь для низко- и среднеуглеродистый стали.

Такое ограничение возникает из-за того, что температура плавления высокоуглеродистых сталей равняется температуры горения газового резака, поэтому при резке материал плавится и не дает кислороду попасть внутрь.

Отсюда вытекает правило: для успешной резки, температура горения разрезаемого металла должна быть меньше, чем его температура плавления.

Давление кислорода при резке металла

Резак функционирует нормально, если давление кислорода при резке металла 3-12 атмосфер (зависит от толщины заготовки и диаметра сопла). Чем выше давление для конкретных размеров, тем больше кислорода попадает на металлическую поверхность, она лучше окисляется (но до определенного предела). Если давление для конкретной заготовки и оборудования превышает норму, кислород протекает через разрез бесполезно.

Второй отрицательный момент – увеличение ширины разреза и перерасход кислорода. Материал тратится бесполезно. Поэтому для каждого сопла и заготовки давление рассчитывается отдельно. Уровень контролируется по показаниям манометра, но они неточные, так как давление снижается в процессе прохождения через шланг и мундштуки.

Регулировка кислородного редуктора при резке металла производится при помощи винта. Для повышения давления его крутят по часовой стрелке, для понижения – наоборот.

Важно! Необходимо так же знать, какое давление на редукторах горючих газов при резке металла. Они классифицируются по максимальному давлению (при резке 15-30 атмосфер)

Давление задается перед началом работы, роль редуктора – поддерживать уровень.

Как правильно работать газовым резаком: подготовительный этап

Прежде чем приступать к самой процедуре, необходимо обзавестись требуемым оснащением. В него входят:

- огнетушитель. Манипуляции с подобным оборудованием являются опасными в плане возгораний, поэтому следует иметь средство для тушения воспламенений.

Если рядом нет ничего пластмассового, масляного или из других материалов, которые легко и быстро горят, подойдет стандартный комплект противопожарного оборудования

Если рядом нет ничего пластмассового, масляного или из других материалов, которые легко и быстро горят, подойдет стандартный комплект противопожарного оборудования - специальный огнестойкий костюм – брезентовый костюм сварщика с огнеупорной пропиткой и костюм сварщика из кожевенного спилка. Нейлон, синтетика, свободный крой, оттопыривающиеся карманы и манжеты, рваные края находятся под запретом, так как легко воспламеняются. Что касается обуви, то идеальным вариантом станут специальные огнестойкие ботинки на шнурках с подошвой из кожи, которые уменьшают риск получения травм. В число необходимых приспособлений входят кожаные (или спилковые), брезентовые с ОП краги или перчатки и защитные очки;

- металлические линейка и угольник, универсальные и другие специальные шаблоны сварщика, специальные термостойкие маркеры или, на худой конец, карандаш из мыльного камня для измерений и нанесения разметки;

- специальная зажигалка для резака. Использование спичек или обычной зажигалки чревато травмами, а потому запрещено.

Далее следует подготовить рабочее место. По этому поводу также есть несколько правил:

- выполнять резку надо в качественно проветриваемом помещении, а лучше всего – на открытом пространстве;

- вокруг в радиусе 5 м не должны находиться легковоспламеняющиеся предметы: бумага, сухие ветки, стружка и пр.;

- работать газовым резаком можно на земляном или бетонном полу;

- лучший вариант опоры для таких действий – стальной стол;

- следите, чтобы во время разрезания пламя не соприкасалось с бетоном. Это может привести к порче последнего (потрескается вследствие расширения).

После этого обозначьте конкретные места, по которым вы будете резать, термостойким маркером.

Необходимое оборудование

Для выполнения различных задач по обработке стали, необходимо подготовить оборудование, соответствующие инструменты. Эксплуатация производятся с помощью:

- баллонов с кислородом и пропаном;

- инструмент для рассекания;

- мундштук определенного размера;

- шланги.

Техникой безопасности обусловлено наличие на каждом баллоне регулировочного вентиля. Пропановый баллон имеет резьбу обратного хода, вследствие этого установка дополнительного редуктора невозможна. Оборудование имеет схожие конструкции, как при домашнем использовании, так и производственными целями. Перед тем, как производить срез металла, необходимо проверить работоспособность, наличие всех регулировочных элементов.

Шланги для кислородно-пропанового резака

Поступление озона маркируется синим цветом, вентили расположены как непосредственно на баллоне, так и на резаке. Пропановый поток маркируется как все остальные газовые и взрывоопасные вещества, красным либо желтым цветом.

После подключения резака, начинается процесс, при котором кислород и пропан сливаются в смесительной камере, вследствие чего образуется горючая смесь. Конструкцией предусмотрена смена агрегатов, для планового ремонта и технического обслуживания, в случае выхода из строя одного из узлов, возможно его заменить, продолжить работу. Мундштук подбирается в зависимости от типа производимых задач, имеет различные показания и отличается по номерам.

Мундштук подбирается в зависимости от типа производимых задач, имеет различные показания и отличается по номерам.

Преимущества портативных горелок с газом

В последнее время на рынке можно заметить предложения по приобретению портативных газовых горелок, которые включают в себя насадку к небольшому цанговому баллону, наполненному газом.

Температура факела в таком устройстве обычно не превышает отметки в 1300 градусов Цельсия. И хотя существуют профессиональные цанговые портативные резаки с общей температурой факела от 2000 до 2500 градусов Цельсия (к примеру, Kovea K. T. -2610 во время работы с газовой смесью MAPP US), что уже больше всего приближено к температуре разгорающегося пламени кислородно-пропанового резака — 2700 -2800 градусов Цельсия.

В любом случае для того, чтобы установить определённые условия для горения нет главного режущего компонента — струи кислорода, при помощи которого и происходит общее окисление металла.

Такими портативными резаками можно осуществлять резку в легкоплавких металлах, а также сплавах: алюминий, бронза, медь, латунь, а также олово. Но и в этом случае речь будет идти не о резке, а о процессе плавки. Именно по этой причине их чаще всего применяют во время ремонта холодильников либо кондиционеров, а совершать резку возможно при помощи ручного или электрического оборудования.

Но и в этом случае речь будет идти не о резке, а о процессе плавки. Именно по этой причине их чаще всего применяют во время ремонта холодильников либо кондиционеров, а совершать резку возможно при помощи ручного или электрического оборудования.

Резка металла кислородно пропановым резаком: плюсы и минусы, технология, особенности

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками. По этой причине практически любой из нас может освоить работу с газовым резаком. Главное здесь — усвоить суть технологии резки газом. В современных условиях все чаще используются пропановые резаки. Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.

Приступаем к работе

Сначала необходимо перевести кислородный редуктор в позицию, соответствующую 5 атмосфер, газовый — 0,5. Также нужно убедиться, что каждый вентиль находится в закрытом положении.

После этого нужно взять пропановый резак и слегка приоткрыть пропан, а затем поджечь его. Сопло резака нужно расположить таким образом, чтобы оно упиралось в металл, после чего нужно не спеша открыть регулирующий кислород. Далее следует настроить эти вентили один за другим, тем самым будет обеспечена требуемая сила подачи пламени. Во время подобной настройки нужно последовательно открывать газ, кислород, газ, кислород.

При выборе силы пламени необходимо ориентироваться на толщину металла. С увеличением толщины листа придется увеличить силу пламени, что приведет к повышению расхода кислорода и пропана. После настройки силы пламени можно приступать к резке металла.

Сопло необходимо держать по отношению к краю металла таким образом, чтобы оно было удалено от разрезаемого предмета на расстоянии 5 мм, а само оно должно располагаться под углом 90 градусов. В некоторых случаях может понадобиться прорезать лист или изделие в центре.

В этом случае за стартовую точку выбирают то место, от которого пойдет разрез.

Суть процедуры сводится к разогреву верхней кромки до температуры 1000-1300 градусов Цельсия. Точная температура определяется с учетом металла. На практике подобная работа будет иметь вид, когда поверхность как будто «намокает». На сам разогрев потребуется не более 10 секунд. Дождавшись воспламенения металла, нужно открыть вентиль режущего кислорода, после чего начнет поступать мощная узконаправленная струя.

Особенности резки

При открывании вентиля пропанового резака не стоит спешить. В этом случае зажигание кислорода произойдет естественным путем в результате взаимодействия с разогретым металлом. Действуя подобным образом, вы исключите риск обратного удара пламени, во время которого можно наблюдать хлопок. Нужно медленно вести кислородную струю строго параллельно заданной линии

Здесь важно не ошибиться с углом наклона

Сперва его выдерживают величиной 90 градусов, после чего необходимо создать незначительное отклонение на 5-6 градусов в направлении, которое противоположно движению резака. Если приходится иметь дело с металлом, толщина которого составляет более 95 мм, то разрешается увеличить отклонение до 70 градусов. После того как прорез в металле достигнет 15-20 мм, угол наклона начинают увеличивать до 20-30 градусов.

Если приходится иметь дело с металлом, толщина которого составляет более 95 мм, то разрешается увеличить отклонение до 70 градусов. После того как прорез в металле достигнет 15-20 мм, угол наклона начинают увеличивать до 20-30 градусов.

Заключение

Несмотря на то что на фоне газосварочных работ резка газом имеет свои положительные стороны, подходить к выполнению этой работы следует с той же ответственностью. Помимо подготовки необходимого оборудования, следует ознакомиться с основными нюансами выполнения этой работы. И хотя эта операция и кажется достаточно простой, все же в случае допущения ошибок во время резки газом это может привести к серьезным проблемам, связанным с последующим использованием изделия.

- Николай Иванович Матвеев

- Распечатать

Принцип работы

Методика газовой резки относится к технологии газопламенной обработки металлов, в которой пламя горящей газовоздушной смеси нагревает заготовку до высокой температуры для выполнения резки, поверхностной закалки, наплавки или другой технологической операции.

Базовым принципом газовой резки является способность металла к возгоранию в среде химически чистого кислорода. Для технической реализации этого сложного физико-химического процесса применяют специальный резак по металлу, выполняющий следующие функции:

- смешивание в определенной пропорции горючего газа (ацетилена, пропана, природного газа) с кислородом для образования подогревающей газокислородной смеси;

- воспламенение подогревающей смеси и нагрев ее пламенем металла вдоль линии реза;

- раздельную подачу потока подогревающей смеси и струи кислорода к месту реза.

Операция газорезки, которую обеспечивает резак горящим газом, состоит из двух технологических этапов:

- Подготовка к резке, заключающаяся в разогреве локальной зоны заготовки до температуры воспламенения металла. Разогрев осуществляется факелом пламени горящей подогревающей смеси. В месте начатого разреза металл греют до белого каления, что соответствует нагреву до температуры в пределах 1100 град.

Ц.

Ц.

Режим предварительного локального разогрева необходим для того, чтобы металл обрабатываемой детали воспламенился в струе кислорода по линии реза без использования постороннего инициатора возгорания.

- Непосредственно газовая резка заготовки, заключающаяся в сгорании металла в струе поданного под давлением кислорода и выдувании из рабочей зоны образовавшихся продуктов горения в виде раскаленных частиц. Процесс резки протекает в следующей последовательности:

- в разогретую зону подается кислородная струя под давлением 5-12 атм.;

- при соприкосновении с нагретой поверхностью кислород воспламеняется;

- под воздействием кислородной струи металл в зоне реза сгорает;

- продукты горения – оксиды – струей выдуваются из зоны резки, оставляя после себя узкий паз.

Окисление материала разрезаемой заготовки происходит лишь на участке действия кислородной струи, поэтому попадание оксидов внутрь металла исключено.

Устройство газового резака

Принцип действия заключается в сгорании металла обрабатываемой детали в струе химически чистого кислорода. Продукты окисления из зоны реза выдуваются этой же струёй.

Продукты окисления из зоны реза выдуваются этой же струёй.

Для обеспечения этого процесса, газовый резак по металлу имеет следующую конструкцию:

- ствол;

- наконечник.

Устройство газового резака. Ист. https://rezhemmetall.ru/gazovyj-rezak-po-metallu.html.

Пояснение к рисунку. Ствол состоит из следующих узлов:

- рукоятка с ниппелями для присоединения кислородного и газового рукавов;

- корпус с регулировочными газовым и кислородным вентилями. В его состав, также, входят: инжектор;

- смесительная камера;

- трубки подачи кислорода и горючего газа.

Ствол присоединяется к корпусу накидной гайкой. Конструкция наконечника приведена на рисунке.

Устройство головки. Ист. https://rezhemmetall.ru/gazovyj-rezak-po-metallu.html.

Он состоит из внутреннего (латунного) и внешнего (медного) мундштуков.

Конструкция смесительной камеры интуитивно понятна из рисунка.

Устройство смесительной камеры. Ист. https://rezhemmetall.ru/gazovyj-rezak-po-metallu.html.

Ист. https://rezhemmetall.ru/gazovyj-rezak-po-metallu.html.

Газовая горелка: резак кислородный

Из баллона с редуктором через шланг с ниппелями кислород поступает в резак. В его корпусе он разветвляется по двум каналам:

- одна часть газа проходит через вентиль и попадает в инжектор. Из него она выходит с большой скоростью и, создавая разрежение, подсасывает горючий газ. В результате, в смесительной камере образуется горючая смесь. Она, проходя через зазор между внутренним и наружным мундштуками, сгорает и образует подогревающее пламя;

- вторая часть кислорода поступает через вентиль в трубку режущего газа. Выйдя через центральный канал внутреннего мундштука, она образует режущую струю.

Таким образом, для получения качественного реза необходимо:

- применять сопло и мундштук «правильного» (соответствующего марке и толщине обрабатываемого материала) размера;

- давление газа должно соответствовать толщине обрабатываемого материала;

- необходимы постоянный уход и чистка каналов сопла.

Эту чистку рекомендуется производить медными прутками.

Эту чистку рекомендуется производить медными прутками.

Технология резки газом

Газокислородная резка используется при раскрое стальных сплавов толщиной от 5 до 60 мм. Нагрев и плавление металла происходит за счет тепла, выделяемого при реакции окисления. В ходе реакции полоса металла сгорает с высокой скоростью в узком пучке пламени, направляемом на обрабатываемую поверхность. Продукты сгорания удаляются из зоны резания потоком газа.

При подготовке и проведении процесса газокислородной резки необходимо соблюдать следующие требования:

- Тщательно очистить поверхность по линии разреза и прилегающую к ней зону на 10-15 см. Необходимо удалить следы старой краска, масложировые пятна, смазочные материалы. Наличие таких загрязнений может стать причиной возгорания или даже взрыва. Следует также по возможности зачистить ржавчину. Она выступает в роли теплоизолятора и замедляет резание.

- Со стороны тыльной поверхности разрезаемой детали следует предусмотреть свободное пространство в 5-10 см.

Через него должна выходить газометаллическая струя. Если она будет отражаться обратно на деталь, возникнет нежелательная турбулентность газового потока. Это отрицательно скажется на скорости резания и может привести к термической деформации заготовки.

Через него должна выходить газометаллическая струя. Если она будет отражаться обратно на деталь, возникнет нежелательная турбулентность газового потока. Это отрицательно скажется на скорости резания и может привести к термической деформации заготовки. - Нельзя отклонять резак от вертикали более чем на 5°. Это приведет к искажению формы факела, снижению точности реза и качества поверхности.

- Требуется высокая квалификация и значительный практический опыт газосварщика. Только тогда можно гарантировать высокую точность реза и достаточную производительность.

Технология газокислородной резки

Выводы

Перед началом работы исполнители обязаны пройти инструктаж с записью в специальный журнал, к работе допускаются только лица, сдавшие зачеты по знанию теории процесса и практического исполнения резки.

Для демонтажа металлоконструкций, раскроя любого вида проката перед механической обработкой или сваркой необходима резка металла. И если лист или профиль небольшой толщины можно разрезать механическим инструментом (с ручным, электрическим или гидравлическим приводом). То для работы с металлическими заготовками большой толщины нужен газовый резак, или на профессиональном сленге — автоген.

То для работы с металлическими заготовками большой толщины нужен газовый резак, или на профессиональном сленге — автоген.

Конструкции разных моделей такого устройства могут лишь отличаться размерами или некоторыми деталями, но принцип работы у всех одинаковый.

Кислородно-ацетиленовая/пропановая резка

Кислородно-ацетиленовая/пропановая резка

Этот учебный курс дает слушателям представление об опасностях и свойствах кислородно-топливных газов (окси-ацетилен/окси-пропан) и включает практические рекомендации по резке металлов.

Приблизительно 90% инцидентов, связанных с кислородом, ацетиленом/пропаном, происходят из-за неправильных процедур включения и выключения и ошибок оператора.

Посещение дает персоналу информацию для понимания конкретных опасностей, связанных с кислородом-ацетиленом/пропаном, и навыков, необходимых для выполнения практической резки металла безопасным и здоровым образом.

Для кого курс?

Этот курс подходит для всех, кто работает с кислородом / ацетиленом или кислородом / пропаном для резки стали и других металлов.

Сертификация

Это обучение аккредитовано EAL на национальном уровне и предусматривает 6,5 часов обучения CPD.

Почему Обучение

Это обучение гарантирует, что ваша организация соблюдает обязательства по обучению всех сотрудников, подвергающихся риску.

Координатор неразрушающего контроля, QA Weld Tech Ltd

Инструктор, очевидно, был очень опытным, и после первоначальной реакции некоторых из наших старших сотрудников на «другой курс? мы знаем все о газовой безопасности» было приятно видеть, что одни и те же люди нашли курс очень интересным, а также почувствовали, что они чему-то научились – спасибо.

Сотрудник по групповому обучению, Sheffield Forgemasters

Ориентированный на клиента поставщик услуг обучения, обеспечивающий увлекательность обучения, соответствие потребностям бизнеса и соответствие действующим нормам и законодательству – очень доволен предоставленными услугами.

Джон Бакл, Bosch Thermotechnology

«Великолепный курс, очень актуальный для того, чем мы занимаемся. Я настоятельно рекомендую этот тренинг для других областей нашего бизнеса. Все аспекты были полезными»

Сотрудник группового обучения, Sheffield Forgemasters

Провайдер обучения, ориентированный на клиента, который гарантирует, что обучение будет интересным, соответствующим потребностям бизнеса и в соответствии с действующими нормами и законодательством — очень доволен предоставленной услугой.

Sheffield Forgemasters

Провайдер обучения, ориентированный на клиента, который гарантирует, что обучение будет увлекательным, соответствующим потребностям бизнеса и в соответствии с действующими нормами и законодательством – очень доволен предоставляемой услугой.

Автоцентры Halfords

Работать с PGS одно удовольствие, команда профессиональна и эффективна, и на протяжении всего проекта проводилась качественная подготовка. Тренеры профессионально общались с нашими коллегами и обладали навыками и знаниями, чтобы сделать обучение интересным и полезным. Я рад, что мы решили работать с PGS; мы…

Тренеры профессионально общались с нашими коллегами и обладали навыками и знаниями, чтобы сделать обучение интересным и полезным. Я рад, что мы решили работать с PGS; мы…

Какую цену вы готовы заплатить за безопасность своих сотрудников?

Мы не уступим в цене за подобное обучение – свяжитесь с нами и запросите предложение без обязательств.

Цена «все включено»

Что включено?

Каждый обучающийся получает

Национальная аккредитованная сертификация и паспортная карта, действительные в течение 3 лет (дополнительное повышение квалификации до 3-го уровня национальной аккредитации для элемента безопасности)

Сопроводительная документация

Доступ к 3-летней технической поддержке

Протокол практической оценки резания

Менеджмент получает

Подробные отзывы о работе делегатов для включения в отчеты об обучении компании Структура курса по кислородно-ацетиленовой/пропановой резке

Занятие в классе (3,5 часа)

Интерактивное обучение по кислородно-топливным газам и оборудованию по следующим темам:

Поведение и восприятие пользователя

Пламегасители

Обратные клапаны

Экстренные процедуры и первая помощь

09

9

9 Практическая сессия (примерно 3 часа)

Учащимся будет предоставлена возможность провести:

Практическая практика резки и методы

Передгоизметра, включая проверку утечек

Ручная рука цилиндров

Правильные процедуры Light-Up и отключение

Safe Flame Установка

70007Фитинг регулятора

Связанные и альтернативные варианты обучения

Кислородно-ацетиленовая/пропановая резка

Интерактивный, увлекательный класс и практические занятия. Охватывает практические методы резки, поведение оператора, свойства газа, опасности и безопасные процедуры включения/выключения света, включая специальные законы BCGA CP7 и правительства Великобритании для резки и сварки.

Охватывает практические методы резки, поведение оператора, свойства газа, опасности и безопасные процедуры включения/выключения света, включая специальные законы BCGA CP7 и правительства Великобритании для резки и сварки.

Ацетилен / Аргон / Пайка / Кислородно-ацетиленовая резка / Кислородно-топливный / Кислород / Пропан / Сварка

Электронное обучение по безопасности при работе с кислородно-ацетиленовыми/пропановыми газами

Этот учебный курс по безопасности при работе с кислородно-ацетиленовыми/пропановыми газами дает слушателям представление об опасностях и свойствах кислородотопливных газов, используемых при резке, пайке, пайке и сварке.

Ацетилен / Кислородно-ацетиленовая резка / Кислородно-топливный / Пропан / Сварка

Открытые семинары регулярно проводятся в нашей центральной учебной академии в Чешире и в партнерстве с дистрибьюторами по всей Великобритании.

Делегаты узнают, как проводить ежегодную проверку кислородно-ацетиленового/пропанового оборудования в соответствии с требованиями BCGA CP7, и получат представление об опасностях и свойствах кислородно-топливных газов.

Ацетилен/кислородное топливо/кислород/пропан

Производство: лазер с ЧПУ, гидроабразивная резка, плазма, сварка | Озадачены выбором кислородной/пропановой горелки… есть советы? | Практик-механик

CountryBoy19

Нержавеющая сталь

- #1

Ищу недорогой фонарь для домашнего магазина.

Я всегда имел дело с кислородом/ацетиленом, но мне не нужны какие-либо «плюсы», предлагаемые ацетиленовым топливом, поэтому я решил, что лучше всего для простоты использовать кислород/пропан (я держу под рукой несколько 20-фунтовых газовых баллонов). для различного домашнего использования).

Я хочу качественную марку. Harris, похоже, имеет действительно хорошую репутацию в отношении факелов на альтернативном топливе, но их веб-сайт и информация – это самый недостаток среди всех уважаемых брендов. У Смита хорошая гарантия, и он по-прежнему производится в США, но я не знаю, что взять. Кажется, они предлагают только 1 кислородный/пропановый комплект. Является ли этот 1 комплект хорошим выбором, или я должен собрать его вместе со шлангом T-grade, LP reg и любым резаком, который мне нужен?

Просто не знаю, в каком направлении идти.

Использование будет в основном для нагрева вещей (пламенный нагрев стали O-1, нагрев застрявших болтов, нагрев металла для его гибки и т. д.). Периодическое использование (возможно, несколько раз в год) будет заключаться в резке металла.

Рекомендации? Я бы предпочел комплект, чтобы избежать хлопот по сборке всех отдельных предметов, но если по той или иной причине лучше собрать один предмет, я так и сделаю.

Бюджет: предпочтительно менее 300 долларов на горелку, шланги, регуляторы, доступ и как минимум 1 режущий наконечник и 1 нагревательный наконечник. Я могу дойти до 350 или даже 400 долларов, если есть веские основания, почему я не могу купить качественный фонарь меньше чем за 300 долларов.

Я могу дойти до 350 или даже 400 долларов, если есть веские основания, почему я не могу купить качественный фонарь меньше чем за 300 долларов.

Иллинойанс

Нержавеющая сталь

- #2

Сварочное оборудование Harris — лучшее в своем роде. Недостаток оксипропана в том, что с ним нельзя сваривать.

CountryBoy19

Нержавеющая сталь

- #3

Иллинойанс сказал:

Сварочное оборудование Harris — лучшее в своем роде. Недостаток оксипропана в том, что с ним нельзя сваривать.

Нажмите, чтобы развернуть…

С инверторным сварочным аппаратом TIG в 3 футах от места, где будет горелка, я не беспокоюсь о возможности сварки с помощью горелки.

Есть ли у вас какие-либо сведения о том, как расшифровать, что представляют собой различные модели комплектов фонариков Harris? Они перечисляют несколько комплектов альтернативных топливных горелок на своем веб-сайте и дают диаграмму, которая удобно показывает, что все они содержат одни и те же регуляторы, горелки, шланги, наконечники и т. д., но каждый из них имеет разные номера деталей. Не могу понять в чем отличия.

Иллинойанс

Нержавеющая сталь

- #4

Диапазон возможностей огромен. Я бы обратился за помощью к дилеру Harris.

Блейзмастер

Горячекатаный

- #5

Я также использую кислородный пропан, так как я использую его в механическом цехе, и я использую его для выдувания стекла. Мне нравятся кузнечные факелы, Виктор был бы моим вторым выбором. Я нашел много материала на Craigslist.

Гарвуд

Алмаз

- #6

Я был в магазине, где использовали кислород-пропан. Пропан казался раз в 10 быстрее и грел в 1/2 раза меньше, чем ацетилен. Я ненавидел его за нагрев.

Сомневаюсь, что я вложил 300 долларов в дюжину корпусов горелки Victor (некоторые совершенно новые), несколько баллонов с ацетиленом, несколько больших баллонов с кислородом и больше режущих, сварочных наконечников и бутонов роз, чем я мог сосчитать. Я немного молод, и я никогда не смог бы сжечь все расходные материалы, которые у меня есть в моей жизни.

Я использую O/A около 30 минут в месяц. Я заливаю кислород раз в пару лет, а ацетилен, наверное, раз в 5 лет?

O/A отлично. Я бы никогда не ограничился пропаном.

CountryBoy19

Нержавеющая сталь

- #7

Гарвуд сказал:

Я был в магазине, где использовали кислород-пропан. Пропан казался раз в 10 быстрее и грел в 1/2 раза меньше, чем ацетилен. Я ненавидел его за нагрев.

Нажмите, чтобы развернуть…

Возможно ли, что в магазине использовалась ацетиленовая горелка с пропаном? Мне кажется, что в системе не работали наконечники, оптимизированные для пропана. Ваш опыт, кажется, противоречит почти всему, что я нашел по этому вопросу, а именно, что пропан на самом деле лучше работает для обогрева, потому что он горит намного горячее, чем ацетилен, по краям конуса по сравнению с центром конуса, как ацетилен.

При этом мне все равно, как быстро расходуется пропан, он дешевый, и мне не нужно покупать топливный баллон/бак, потому что у меня уже есть несколько.

И последнее, как вы получаете новые горелки Victor и их установки так дешево? Если бы я мог получить полнофункциональную установку факела O / A менее чем за 50 долларов, как вы упомянули, я бы с радостью выбрал O / A.

Рис

Алмаз

- #8

У меня есть и Смит, и Виктор с конца 70-х годов.

Лично я предпочитаю Виктора. Мне он кажется более прочным и более широко поддерживаемым.

Я также предпочитаю, чтобы корпус факела был мужским, а наконечник — женским, а не Смиту, что наоборот.

Одного хорошего фонарика хватит на всю оставшуюся жизнь, а если сэкономить, то можно будет покупать снова и снова.

Майк С.

Алмаз

- #9

“Недостаток кислородно-пропанового газа в том, что им нельзя сваривать.”

Также PITA для пайки по сравнению с O/A. Однако не может сравниться с огромным бутоном розы на кислороде / пропане для обогрева массивных объектов. Он хорош для резки просто потому, что работает очень чисто. Не рядом копоть и нагар ацетилена.

Недостаток в том, что зажечь и правильно отрегулировать факел – сука. Фронт пламени настолько медленный, что вы можете очень легко задуть факел. С O/A вы просто зажигаете факел, набираете топливо до тех пор, пока дым не исчезнет, настраиваете кислород на нейтральное пламя, нажимаете отсечной клапан и снова регулируете на нейтральное. С пропаном вы должны расколоть топливо и зажечь, увеличить, пока он просто не соскочит с наконечника. Добавляйте O2 до тех пор, пока он не подтянется к кончику, добавляйте топливо, добавляйте O2, добавляйте топливо, добавляйте O2 несколько раз, иначе он выдуется или всосется обратно. Нейтральное пламя не так очевидно. Нажмите на рычаг и надейтесь, что он не взорвется, иначе вы начнете все сначала. Настройте на нейтраль и вперед.

С пропаном вы должны расколоть топливо и зажечь, увеличить, пока он просто не соскочит с наконечника. Добавляйте O2 до тех пор, пока он не подтянется к кончику, добавляйте топливо, добавляйте O2, добавляйте топливо, добавляйте O2 несколько раз, иначе он выдуется или всосется обратно. Нейтральное пламя не так очевидно. Нажмите на рычаг и надейтесь, что он не взорвется, иначе вы начнете все сначала. Настройте на нейтраль и вперед.

Резка пропаном требует правильной техники резки. Вы не можете расплавить изделие и выдуть металл, как это часто бывает при плохой резке газовой горелкой. Это не становится достаточно горячим, чтобы уйти с этим. Вы должны довести металл до температуры окисления, а затем поддерживать разрез с помощью правильной техники. Однако, как только вы это сделаете, останется красивый разрез.

CountryBoy19

Нержавеющая сталь

- #10

Майк К. сказал:

Обратной стороной является то, что зажечь и правильно отрегулировать факел – сука. Фронт пламени настолько медленный, что вы можете очень легко задуть факел. С O/A вы просто зажигаете факел, набираете топливо до тех пор, пока дым не исчезнет, настраиваете кислород на нейтральное пламя, нажимаете отсечной клапан и снова регулируете на нейтральное. С пропаном вы должны расколоть топливо и зажечь, увеличить, пока он просто не соскочит с наконечника. Добавляйте O2 до тех пор, пока он не подтянется к кончику, добавляйте топливо, добавляйте O2, добавляйте топливо, добавляйте O2 несколько раз, иначе он выдуется или всосется обратно. Нейтральное пламя не так очевидно. Нажмите на рычаг и надейтесь, что он не взорвется, иначе вы начнете все сначала. Настройте на нейтраль и вперед.

Нажмите, чтобы развернуть.

..

Инжекторные горелки Harris покончили с этим. Топливный газ находится под низким давлением (менее 2 фунтов на квадратный дюйм), и трубка Вентури «всасывает» топливный газ в горелку. Запуск так же прост, как включение кислорода, включение топлива и зажигание. Повышение уровня кислорода забирает с собой больше топлива. Вы должны посмотреть некоторые из видео на веб-сайте harris. Я «продал» преимущества инжекторной горелки, но не могу оправдать добавленную стоимость. Только факел стоит ~300$. Все еще нужно положить насадки, шланги и регуляторы поверх этого…

Дополнительным преимуществом является то, что они невосприимчивы к обратному выбросу и т. д., потому что, когда наконечник слишком близко подходит к работе, он ограничивает поток, вызывая противодавление, которое снижает расход топлива. Они даже демонстрируют это в одном из своих видеороликов, где намеренно загоняют наконечник в лужу расплавленной стали, и он продолжает нормально функционировать. Он не гаснет, не лопается, не выдувает металл обратно или что-то в этом роде, затем, без очистки, они возвращаются к резке, и он работает так же хорошо, как и раньше. Довольно круто, если вы спросите меня…

Он не гаснет, не лопается, не выдувает металл обратно или что-то в этом роде, затем, без очистки, они возвращаются к резке, и он работает так же хорошо, как и раньше. Довольно круто, если вы спросите меня…

ДДуг

Алмаз

- #11

Мне нравится резак Airco в виде кукурузных початков (без насадки), который теперь производит Concoa.

Я эксплуатировал в течение многих лет:

1. Рычаг сверху, петля спереди

2. Рычаг вверху, петля сзади

3. Рычаг внизу, петля сзади

Airco помещает рычаг внизу, петля спереди, поэтому моя хватка не меняется

, когда я запускаю подачу кислорода.

http://www.concoa.com/docs/catalogs…orch Основные характеристики и общая информация.pdf

снеговик

Алмаз

- #12

Виктор… купите подержанный, отправьте его в магазин с хорошей репутацией, и вы получите менее 100 долларов на новый фонарь.

Регуляторы… самые большие и самые крутые мофо, которых только можно найти. Я собираю большие на свалке по десять баксов за штуку, а затем отправляю на восстановление. Опять же, регулятор за 400 долларов примерно за 75 долларов.

Шланги… кого это волнует, так это шланги.

Гарвуд

Алмаз

- №13

CountryBoy19 сказал:

Возможно ли, что в магазине использовалась ацетиленовая горелка с пропаном? Мне кажется, что в системе не работали наконечники, оптимизированные для пропана. Ваш опыт, кажется, противоречит почти всему, что я нашел по этому вопросу, а именно, что пропан на самом деле лучше работает для обогрева, потому что он горит намного горячее, чем ацетилен, по краям конуса по сравнению с центром конуса, как ацетилен.

При этом мне все равно, как быстро расходуется пропан, он дешевый, и мне не нужно покупать топливный баллон/бак, потому что у меня уже есть несколько.

И последнее, как вы получаете новые горелки Victor и их установки так дешево? Если бы я мог получить полнофункциональную установку факела O / A менее чем за 50 долларов, как вы упомянули, я бы с радостью выбрал O / A.

Нажмите, чтобы развернуть…

Я помню пропан был PITA. Он был установлен с помощью специального пропанового материала. Было ли это правильно, я не знаю. Это было 17 лет назад.

У меня магазин уже 10 лет. O/A вещи иногда очень дешевы. В нужном месте в нужное время, я думаю. У меня есть шкаф с 1/2 дюжины новых комплектов шлангов, я даже не знаю, сколько корпусов и горелок, и ящик для инструментов, полный фитингов O/A, обратных клапанов, сварочных наконечников и дерьма, я даже не знаю, что это является.

Думаю, я решил, что это норма, потому что я знаю другие магазины, чьи коллекции дряни O/A затмевают мою.

Я использую O/A для ручной резки и нагрева. Я бы не променял его на топовую плазму и уж точно не на пропан. Я просто помню, что пропан был PITA.

Я не могу себе представить, чтобы я не смог найти установку O/A с баками, тележкой и всеми девятью на Craigslist за пару сотен баксов.

Я бы сделал это, а не пропановый маршрут.

Майк С.

Алмаз

- №14

“Мне нравится резак Airco в виде кукурузного початка…”

Это мой резак. Нашел его в комиссионном магазине более 20 лет назад за 10 долларов без чаевых. У меня также есть комбо Airco с насадкой, но этот старый кукурузный початок Airco — тот, к которому я хожу, когда стригу весь проклятый день.

Морской фермер

Алмаз

- №15

Я доволен своим комплектом Victor Journeyman, но он обойдется вам дороже, чем предельная цена, если добавить пропановые наконечники к стандартным ацетиленовым.

Для простого нагрева я использую рукоятку Turbotorch H-4 с наконечниками различных размеров, но это наконечники для пропана/воздуха, без кислородного канала, поэтому меньше нагревается. Тем не менее, вы можете получить ручку и несколько советов менее чем за 300 долларов. Просто без кислорода столько тепла не будет.

ДДуг

Алмаз

- №16

Относительно «трудного запуска»

1. если вы просто зажжете пропан, вы обнаружите, что он не «прикреплен» к наконечнику, и

если вы просто зажжете пропан, вы обнаружите, что он не «прикреплен» к наконечнику, и

погаснет при попытке добавить кислород. так что вы зажигаете пропан, установите наконечник близко к вашей тарелке

, чтобы «захватить» ленивое пламя, и добавляйте кислород, пока оно не «зацепится» за кончик.

2. Или “горячий старт”, слегка приоткрыв пропановый и кислородный клапаны,

зажгите искру и вперед.

После небольшой практики вы сможете запускать его в горячем состоянии, когда пламя уже прикреплено

к наконечнику, и его нужно лишь немного отрегулировать. Нет необходимости держать кончик на тарелке.

CountryBoy19

Нержавеющая сталь

- # 17

Спасибо за помощь, ребята! Кажется, план «созрел». Мой папа был в своей местной сварочной мастерской, а владелец мастерской выкупил еще одну мастерскую и продает активы по дешевке. У него есть факелы под маркой Forney, сделанные Харрисом для «песни». В комплект входят регуляторы, шланги T-класса, рукоятка 43-2 и режущая головка 73-3 (вместе с некоторыми другими режущими элементами O/A и аксессуарами). Из всего, что я нашел, рукоятка 43-2 — это то, что входит в комплект альтернативной топливной горелки «серии касков», а режущая головка 73-3 — это «инжекторная» головка низкого давления, которая идеально подходит для использования с LP. Теперь мне просто нужно взять режущий наконечник LP и нагревательную головку LP, и у меня есть установка горелки стоимостью более 400 долларов. Единственное, в чем я не уверен, так это в том, что режущая головка является инжектором; Я не мог найти ничего, что говорит, что это конкретно. 49-3 – это тот, который на самом деле предназначен для использования в LP. Я собираюсь позвонить Харрису, чтобы подтвердить.

Мой папа был в своей местной сварочной мастерской, а владелец мастерской выкупил еще одну мастерскую и продает активы по дешевке. У него есть факелы под маркой Forney, сделанные Харрисом для «песни». В комплект входят регуляторы, шланги T-класса, рукоятка 43-2 и режущая головка 73-3 (вместе с некоторыми другими режущими элементами O/A и аксессуарами). Из всего, что я нашел, рукоятка 43-2 — это то, что входит в комплект альтернативной топливной горелки «серии касков», а режущая головка 73-3 — это «инжекторная» головка низкого давления, которая идеально подходит для использования с LP. Теперь мне просто нужно взять режущий наконечник LP и нагревательную головку LP, и у меня есть установка горелки стоимостью более 400 долларов. Единственное, в чем я не уверен, так это в том, что режущая головка является инжектором; Я не мог найти ничего, что говорит, что это конкретно. 49-3 – это тот, который на самом деле предназначен для использования в LP. Я собираюсь позвонить Харрису, чтобы подтвердить.

ETA, 73-3 не инжектор. Похоже, парень из Харриса, с которым я разговаривал, не был настолько осведомлен. Почти все, что он мне рассказал, противоречило видео и статье в библиотеке технической поддержки Harris. Он даже дал мне рекомендации по номерам деталей нагревательной трубки и наконечника, которые даже не совместимы друг с другом или с моей горелкой. Весь разговор сбил меня с толку, но я думаю, что он правильно понял одну часть: 73-3 определенно не инжекторная горелка, поэтому, если я хочу инжектор, мне придется купить другую режущую головку. Я мог бы посмотреть, смогу ли я обменять режущую головку 73-3 и сварочную головку OA у поставщика сварки на инжекторную головку.

Последнее редактирование:

Сопла для резки пропана

Главная / Сварочные материалы > Поставки кислородного топлива > Пропановые форсунки >Режущие форсунки для пропана

Режущие форсунки для пропана

LGHS-D7 Сопло для высокоскоростной машинной резки LGHSD7

Оригинальные многоцелевые насадки американского производства LGHSD7 Высокоскоростная машинная резка

13,68 фунтов стерлингов 18,36 фунтов стерлингов

(включая 16,42 фунтов стерлингов)

Параметры просмотра

Ошибка запаса

Сопло вырезывания металлического листа пропанаХ6290Д #2П Окси/пропан

Наконечник Harris style H6290D#2P для резки листового металла – Oxy/Propane

18,94 фунтов стерлингов 33,58 фунтов стерлингов

(включая £22,73)

Ошибка запаса

Наружная часть для насадок для машинной резки типа IPB300L

Внешний для меньших размеров IPB300L

17,02 фунтов стерлингов

(включая 20,42 фунтов стерлингов)

Параметры просмотра

Ошибка запаса

Насадка Harris Style 6290 NH для ручной и машинной резки

H6290NH Инжекторное сопло для ручной резки кислородом/пропаном.

13,05 фунтов стерлингов

(включая 15,66 фунтов стерлингов)

Параметры просмотра

Ошибка запаса

PLRC Внешний для установки с внутренним PLRC Сопло для резки кислородом/пропаном Типовая конструкция Messer G с двойной резьбой

PLRC Двухсекционная кислородно-пропановая режущая форсунка Типичная конструкция Messer G Twin с резьбой

13,38 фунтов стерлингов

(включая 16,06 фунтов стерлингов)

Параметры просмотра

Ошибка запаса

PLRC Двухсекционная кислородно-пропановая режущая форсунка Типичная конструкция Messer G с двойной резьбой

PLRC Двухсекционная кислородно-пропановая режущая форсунка Типичная конструкция Messer G Twin с резьбой

10,59 фунтов стерлингов

(включая £12,71)

Параметры просмотра

Ошибка запаса

Afrox style PNM -18 Кислородный/пропаановый наконечник PNM

Сопло для кислородно-пропановой резки PNM-18 Вакуумный впуск топлива с 18 пламенами предварительного нагрева.

3,74 фунта стерлингов 8,86 фунта стерлингов

(включая £4,49)

Параметры просмотра

Ошибка запаса

CanCut “CC” Резак для постсмесительной машины