Резак плазменный принцип работы: Сторінку не знайдено

alexxlab | 28.04.2023 | 0 | Разное

Плазменная резка металлопроката

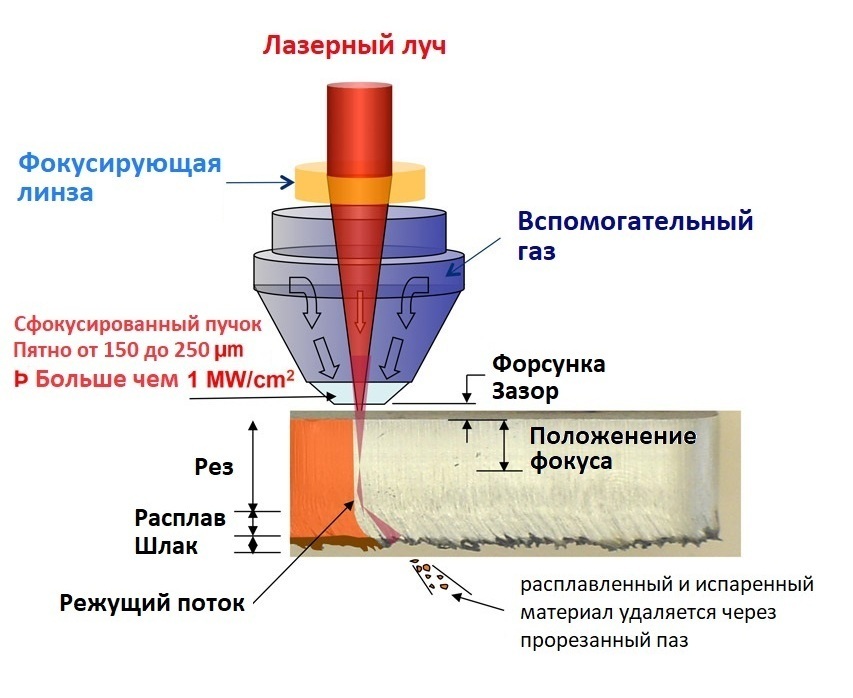

Одним из самых эффективных и широко применяющихся методов резки по металлу является плазма. Она хорошо справляется с листами металла большой толщины, при этом нисколько не уступая по качеству обработки. Среди категорий обработки ее можно отнести к термической, так как при работе по большей части задействуют температурные факторы, а не механические. Плазма в тандеме с ионизирующим газом проходит через металлическую поверхность, как разогретый нож, через кусок сливочного масла. Отсюда такая эффективность в металлообработке и большой спрос.

Принцип работы

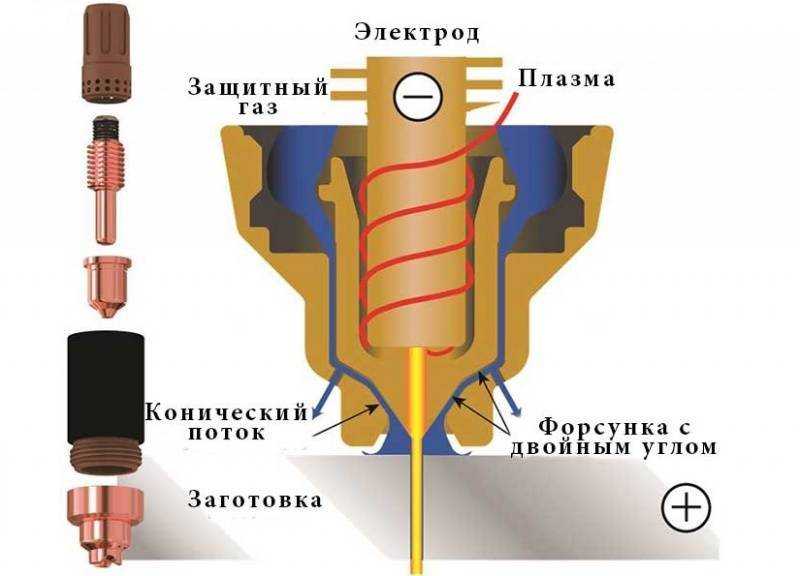

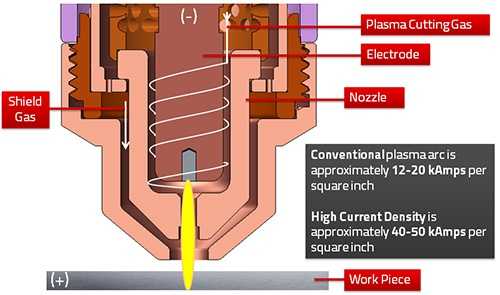

Перед тем, как плазменный резак разогревается до состояния, при котором может легко прожигать почти любой металл, в установке начинается ионизация. В качестве сырья для этого процесса могут выступать газы, например, азот или сжатый воздух. Из них, впоследствии контакта с электродом под большим давлением, и появляется плазма. При увеличении давления плазменный резак начинает пропорционально увеличиваться, устремляясь к головке резака, словно жидкость. В головке режущей установки для этого специально есть сужающийся канал, из-за которого плазма концентрируется в одной точке.

В головке режущей установки для этого специально есть сужающийся канал, из-за которого плазма концентрируется в одной точке.

Удобство плазменной резки заключается в том, что весь расплавленный металл под высокотемпературным давлением буквально выдувается из изделия. Остатки сырья стекают вниз, не пачкая заготовку, таким образом изделие и рабочая поверхность перед станком остаются ровными и чистыми.

Из-за работы электродов и свойства электропроводности плазмы, вся установка для резки нуждается в заземлении, поэтому конструкция стола чаще монтируется к полу помещения. По этой же причине пока сложно говорить о более сложных плазменных инструментах и полностью автоматизированном процессе обработки.

Особенности и нюансы

Несмотря на удобство и эффективность плазмы в работе с металлом, не всегда этот метод может быть удобен для резки и обработки. В частности это связано с тем, что не все оборудование для резки плазмой так легко может запускать процессы ионизации. Иногда для запуска требуется искра с высоким напряжением тока, так как на более бюджетных станках просто нет возможности для ее создания. К тому же, оснащение резаков такими мощностями зачастую ведет к сбоям в работе и прочим проблемам с электрикой, по этой причине метод также не считается совершенным.

Иногда для запуска требуется искра с высоким напряжением тока, так как на более бюджетных станках просто нет возможности для ее создания. К тому же, оснащение резаков такими мощностями зачастую ведет к сбоям в работе и прочим проблемам с электрикой, по этой причине метод также не считается совершенным.

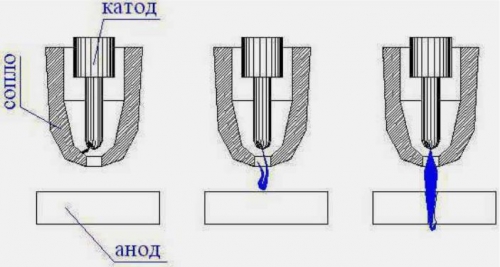

В некоторых случаях, чтобы решить данную проблему, прибегают к созданию пилотной дуги, при которой искра создается прямо внутри режущего канала с использованием тока низкого напряжения и малой частоты. В этой дуге появляется небольшой сгусток плазмы, который раздувается по мере работы установки.

Еще один способ решения — метод пружинного плазмотрона, когда режущую головку до старта установки вплотную прижимают к заготовке. Из-за этого в момент запуска между металлической поверхностью и резаком создается короткое замыкание и искра, благодаря которой появляется дуга плазмы. Далее дуга аналогично «раздувается» в процессе резки.

Процесс ионизации и использование газов

Для плазменного резака процесс ионизации газов важен так же, как для механического оборудования заточка инструментов. К примеру, острота и скорость разреза напрямую зависят от условий среды ионизации и использования определенных газов для этого процесса. Плазмообразующие факторы могут влиять на глубину слоя газонасыщенности и характер химических и физических свойств на следах от разреза. Поэтому для некоторых материалов необходимо использование определенных газов и консистенции. К примеру, для обработки сплавов из меди и алюминия используют только такие газы:

К примеру, острота и скорость разреза напрямую зависят от условий среды ионизации и использования определенных газов для этого процесса. Плазмообразующие факторы могут влиять на глубину слоя газонасыщенности и характер химических и физических свойств на следах от разреза. Поэтому для некоторых материалов необходимо использование определенных газов и консистенции. К примеру, для обработки сплавов из меди и алюминия используют только такие газы:

- Азот;

- Смесь аргона и водорода;

- Смесь азота и кислорода;

- Кислород;

- Сжатый воздух.

Преимущества и недостатки

Среди достоинств можно выделить:

- Возможность резки и обработки почти всех, проводящих ток, металлы;

- Хорошее качество резки в диапазоне от 50 до 150 мм толщины слоя;

- Беспрепятственное использование плазмы в водной среде для уменьшения зоны термического влияния (ЗТВ) и снижения общего шума рабочего процесса;

- Минимальные показатели пропила металлов;

- Большая скорость и эргономичность метода.

Недостатки:

- Невозможность качественной обработки тонких слоев металлов в сравнении с резкой лазером;

- Ограничение по толщине в сравнении с гидроабразивной резкой;

- Сложность процесса ионизации и необходимость постоянного наличия оператора;

- Требования к ровному расположению материалов;

- Неэкологичность рабочей среды.

В сравнении с газопламенными, лазерными и гидроабразивными методами резки металла, плазменная уступает в некоторых аспектах. Однако скорость работы и высокая точность в своем рабочем диапазоне нивелирует эти недостатки.

Компания ООО «Первая Металлобаза» предлагает услуги по резке металла, в том числе методом плазменной резки.

Плазменная резка металла. Принцип работы

- > О компании

- > Опросные листы

- > Монтаж

- > Информация

- > Контакты

Для осуществления плазменной резки используется такой аппарат, как плазморез. С его помощью формируется поток ионизированного воздуха с высокой температурой (плазма), который и разрезает предмет. Основной принцип плазменной резки заключатся в том, что ионизированный воздух может быть проводников электрического тока.

С его помощью формируется поток ионизированного воздуха с высокой температурой (плазма), который и разрезает предмет. Основной принцип плазменной резки заключатся в том, что ионизированный воздух может быть проводников электрического тока.

Как устроен плазморез и от чего питается

Аппарат складывается с нескольких частей:

- плазмотрон;

- источник питания;

- компрессор;

- кабель-шланги.

Для аппарата в качестве источника питания может быть использован:

- Трансформатор. Его главным преимуществом является то, что он нечувствительный к перепадам напряжения и может резать предметы любой толщины. Среди недостатков – большой вес и низкий КПД.

- Инвертор. С его помощью невозможно резать заготовки большой толщины. Однако, положительных моментов в его использовании значительно больше.

У инвертора КПД на треть выше, чем у трансформатора. Он легче, компактнее и работает стабильнее. кроме того, инвертор стоит дешевле, нежели трансформатор. Его намного проще применять на труднодоступных участках.

Его намного проще применять на труднодоступных участках.

Плазмотрон и компрессор

Эта часть аппарата представляет собой плазменный резак, который непосредственно используют для разрезания заготовки. Плазмотрон является основной частью плазмореза.

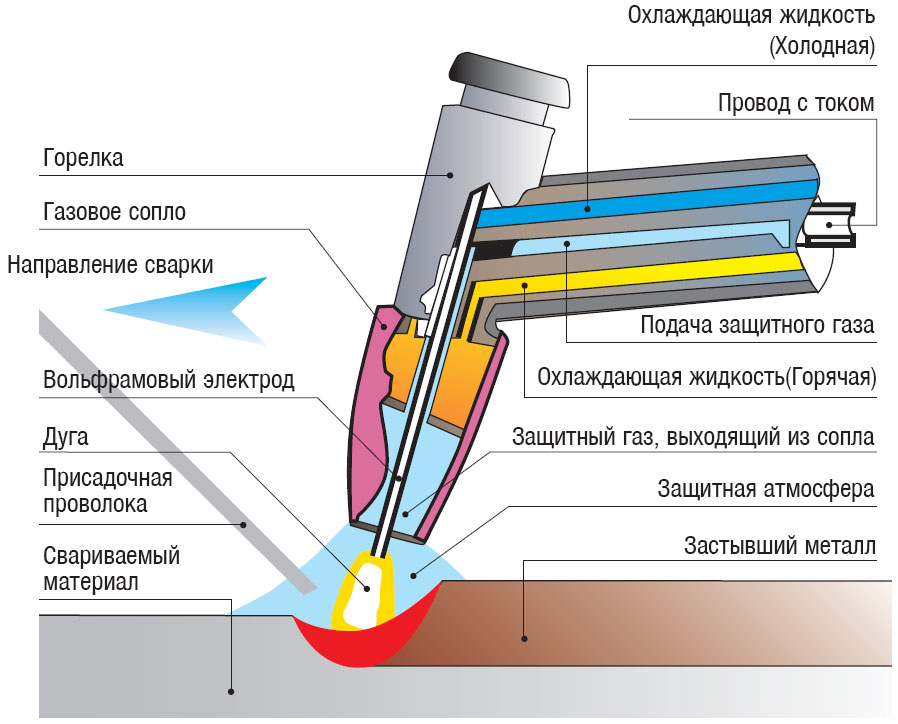

Для подачи воздуха в аппарате используется компрессор. Его работа направлена на вихревую подачу воздуха, которая способствует расположению катодного пятна дуги идеально по центру. Если этого не произойдет, плазморез не будет работать эффективно.

Принцип работы и технология

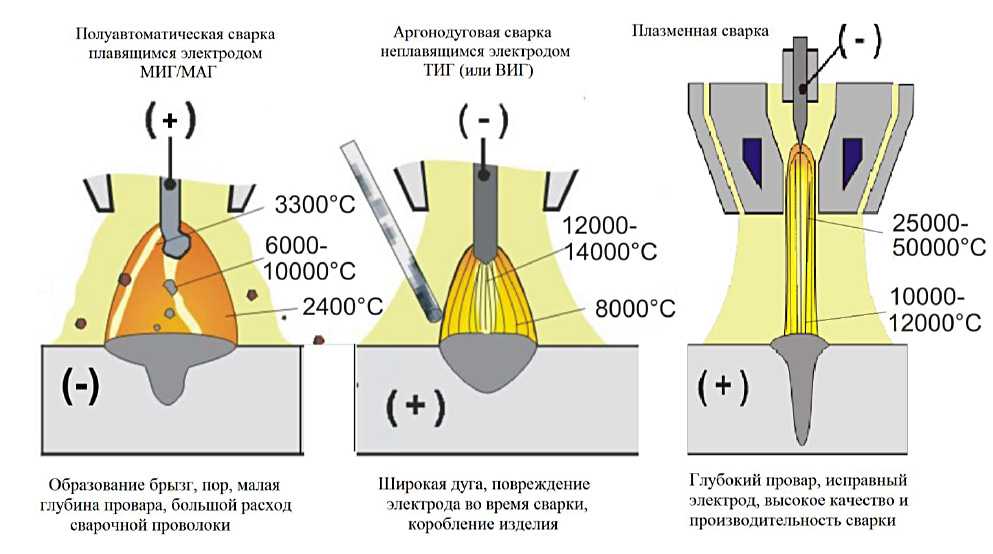

После включения плазмореза, образуется поток ионизированного воздуха под высокой температурой. Одновременно формируется электрическая дуга, которая локально разогревает заготовку – метал плавиться, после чего образуется рез. В этот период температура плазмы составляет до 30 градусов по Цельсию. Частички расплавленного металла сдуваются с поверхности предмета потоком воздуха, который исходит из сопла.

При помощи плазменной резки может быть обработан любой тип металла, если его толщина не превышает 220 мм.

Аппарат начинает действовать после зажигания плазмообразующего газа (от искры в контуре электрической дуги). Искра воспламеняет газ, он ионизируется и преобразовывается в плазму. У нее очень высокая скорость выхода – от 800 до 1500 м/с.

Виды

Есть три вида плазменной резки, которые отличаются в зависимости от среды применения:

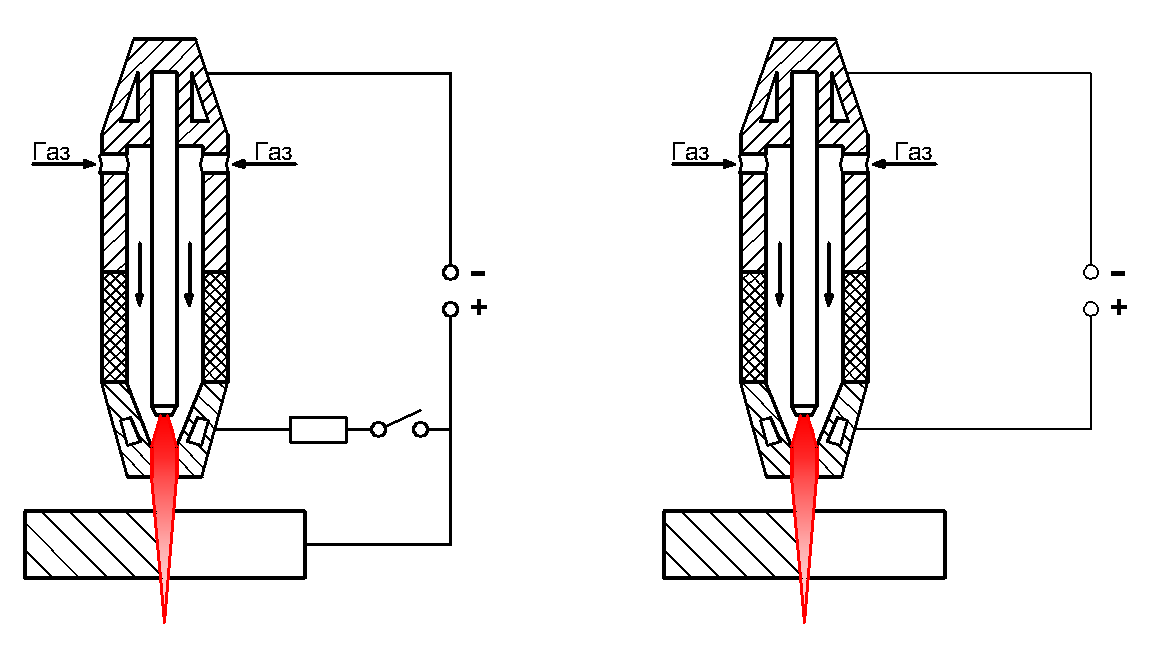

- Простой. Используется исключительно воздух и электрический ток.

- С защитным газом. Кроме плазмообразующего, применяется еще и защитный газ, который отгораживает зону реза от воздействия окружающей среды.

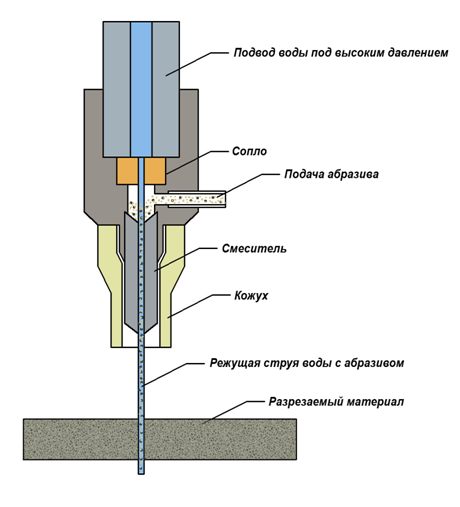

- С водой. Вместо защитного газа используется вода, которая выполняет те же функции. Она также охлаждает плазмотрон и вбирает в себя опасные вещества.

Помимо высокой эффективности, плазменная резка обладает еще и безопасностью. Все компоненты и материалы абсолютно пожаробезопасные.

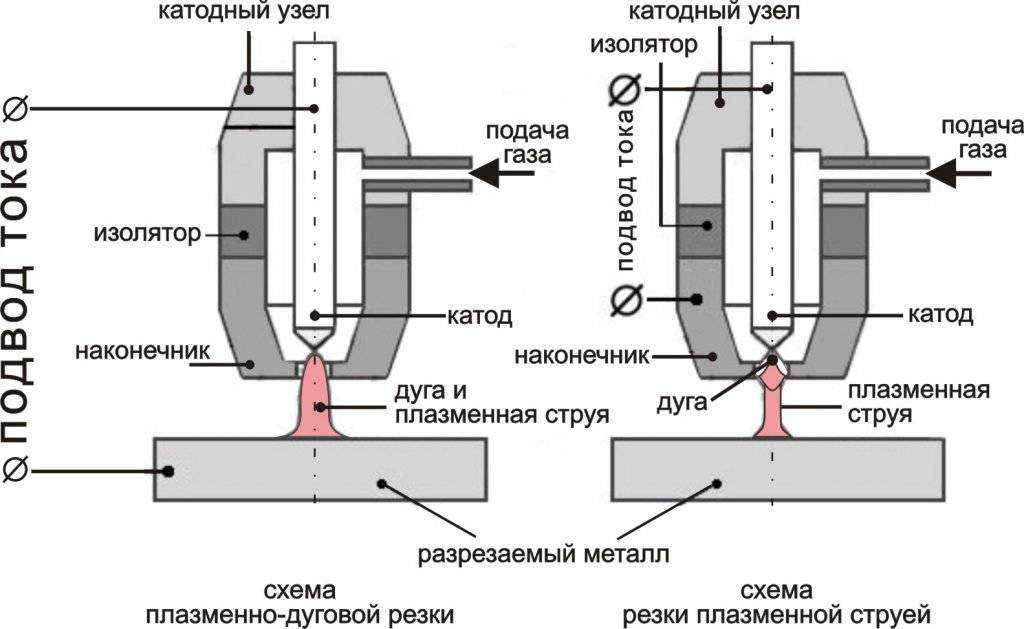

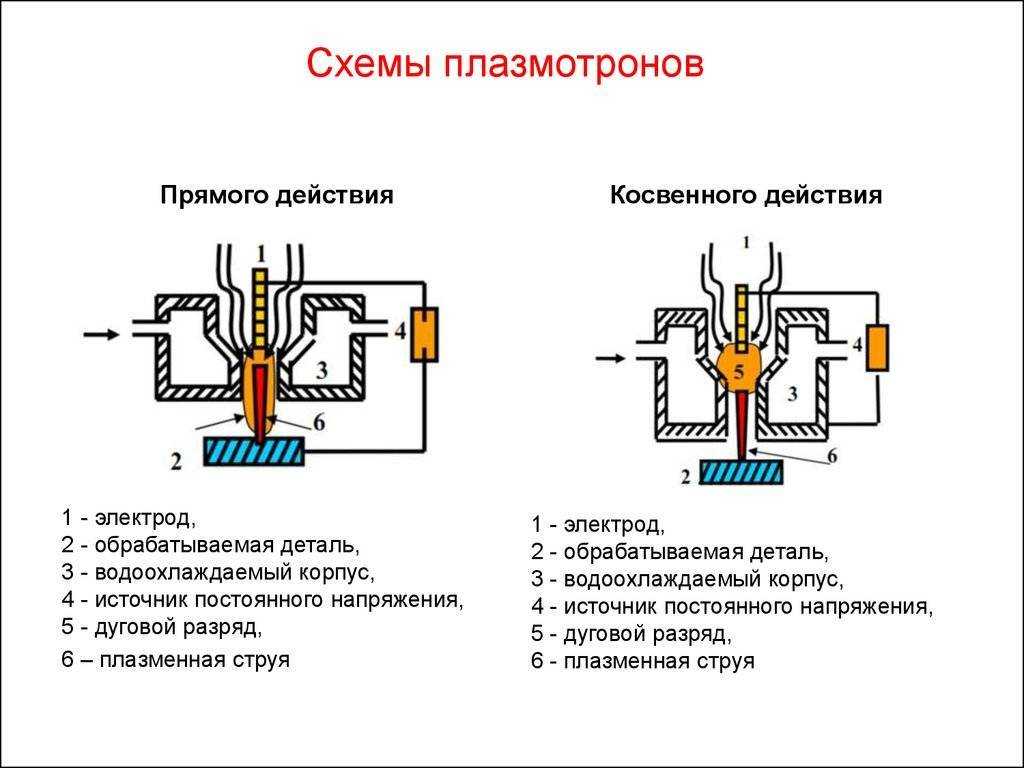

Плазменная резка может осуществляться двумя основными способами:

- Плазменно-дуговой. Обрабатываемая поверхность замыкается в проводящий контур.

- Резка плазменной струей. Металл не включается в проводящий контур. Такой способ можно использовать при наличии стороннего образования с высокой температурой. Его применяют для резки металлов, которые не проводят электрический ток.

Плазменная резка является довольно универсальным инструментом, поэтому у нее очень широкая сфера применения. Ее используют на разных отраслях промышленности для обработки таких предметов и материалов, как трубы, чугун, сталь, бетон и пр.

Владельцы собственных гаражей мечтают иметь на руках лазерный резак по металлу. Универсальный инструмент активно используют во время работы с металлическими изделиями. Смастерить полезный агрегат можно своими руками. Ниже представлены некоторые рекомендации для самостоятельного изготовления лазерного резака.

Виды резака по металлу

Существует три разновидности универсального инструмента: газовые, твердотельные и волоконные.

Читать далее >>>

Декоративная резка металла – процесс создания четких металлических предметов и деталей. Он приобрел быструю популярность среди людей. Это вызвало стремительное развитие оформления декора в различных жизненных аспектах. К примеру, благодаря компьютерным технологиям, станок резки по металлу способен с повышенной четкостью и точностью создать настоящее произведение искусства. Данные изделия из металла применяют при постройке предметов и объектов: заборы, лестницы, уличные таблички, магазинные вывески. Изделия применяют в машиностроении и строительстве.

Он приобрел быструю популярность среди людей. Это вызвало стремительное развитие оформления декора в различных жизненных аспектах. К примеру, благодаря компьютерным технологиям, станок резки по металлу способен с повышенной четкостью и точностью создать настоящее произведение искусства. Данные изделия из металла применяют при постройке предметов и объектов: заборы, лестницы, уличные таблички, магазинные вывески. Изделия применяют в машиностроении и строительстве.

Читать далее >>>

Компания Красноярский крановый завод предлагает услуги плазменной резки металла в Красноярске. Наше оборудование способно резать самые разные металлы различной толщины. Резка металла является популярной услугой в работе с металлом.

С помощью плазмы резать металл можно любой формы и по любым чертежам.

Плазменная резка металла с ЧПУ позволяет выполнять раскрой любой сложности.

Наши операторы очень ЧПУ – профессионалы своего дела, всегда добиваются высокого качества резки. На выходе вы получаете готовые детали с ровными кромками. Никакая дополнительная обработка торцов больше не требуется.

Никакая дополнительная обработка торцов больше не требуется.

Читать далее >>>

Опубликовать в социальных сетях

Что такое плазменная резка? Принцип работы и его преимущества

Существует несколько преимуществ плазменной резки как метода изготовления металла по сравнению с другими. Эти преимущества включают экономическую эффективность, более широкий диапазон резки металла, высокую точность и повторяемость.

Что такое плазменная резка? Как работает этот процесс? Какой газ идеально подходит для использования в этом процессе? С какими материалами работают плазменные резаки? Мы подробно ответим на эти вопросы и предоставим вам другую важную информацию о плазменной резке.

Обзор плазменной резки Плазменная резка — это процесс изготовления металла, в котором используются ионизированные газы, нагретые до температуры выше 20 000 0 C, для плавления металлических материалов. Этот газ, выбрасываемый под высоким давлением, расплавляет материал и удаляет его из разреза.

Важно отметить, что этот процесс работает только с электропроводящими материалами, такими как нержавеющая сталь, медь, алюминий и другие металлы. Другими словами, плазменная резка не может резать камень, бумагу, стекло и другие плохие проводники электричества.

Этот метод не имеет себе равных по экономичности, когда речь идет о резке толстых металлов. Кроме того, он универсален и требует низких затрат на обслуживание инструмента. Он также обладает высокой точностью резки, что делает его идеальным для резки деталей со сложной геометрией.

Кратко познакомившись с тем, что такое плазменная резка, давайте узнаем немного об ее истории.

История плазменной резкиПроцесс плазменной резки существует с 1957 года. Он начался как расширение процесса GTAW (дуговая сварка вольфрамовым электродом). Первоначально его основным применением была резка стальных и алюминиевых пластин толщиной от половины дюйма до шести дюймов.

Плазменные резаки, использовавшиеся в ту эпоху, были непредсказуемы и не обладали точностью, присущей современным резакам. Кроме того, используемые электроды и сопла быстро выходили из строя из-за воздействия тепла во время процесса. Замена сопла и электродов часто делала плазменную резку в то время дорогой.

Кроме того, используемые электроды и сопла быстро выходили из строя из-за воздействия тепла во время процесса. Замена сопла и электродов часто делала плазменную резку в то время дорогой.

Однако в конце 1960-х и начале 1970-х годов в этой технике произошел прорыв, когда инженеры создали двухпоточную горелку. Этот резак помог увеличить срок службы электродов и сопел, а также повысить качество и точность резки.

1970-е годыИнженеры использовали 1970-е годы для контроля паров и дыма, первоначально возникающих в процессе резки, с помощью водяного глушителя и стола. Они также разработали более совершенные сопла, которые помогли повысить точность дуги, предоставив операторам и машинистам возможность тонкой настройки.

1980-е 1980-е годы были периодом экспериментов для инженеров, когда они разработали и внедрили несколько новых функций. Эти функции включают плазменные резаки на основе кислорода и обеспечивают лучший контроль резки за счет различных уровней мощности. Они также сосредоточились на портативности блока плазменной резки, сделав его более эргономичным.

Они также сосредоточились на портативности блока плазменной резки, сделав его более эргономичным.

К 1990-м годам плазменные резаки высокого разрешения появились на рынке благодаря использованию долговечных кислородных процессов. Эти долговечные кислородные процессы в сочетании с новой системой сопел дали плазменным резакам той эпохи возможность в четыре раза увеличить плотность энергии по сравнению с предыдущими периодами.

С 1990-х годов по сегодняшний день в центре внимания инженеров находятся варианты питания и управления, а также повышение эффективности. Они также повысили точность плазменных резаков: сегодня модели предлагают более острые края и точные разрезы. Портативность и автоматизация — другие аспекты плазменного резака, которые инженеры значительно улучшили по мере того, как в обращении появилось больше портативных устройств.

Теперь, когда мы знаем, как развивалась плазменная резка, как она работает?

Как работает плазменная резка Процесс плазменной резки включает использование тепла для плавления металла вместо механической резки. Плазменные резаки работают, посылая электрическую дугу через газ. Затем этот газ проходит через суженное отверстие (сопло). Ограниченное отверстие заставляет газы проталкиваться через него с высокой скоростью, образуя плазму. Резка заготовки влечет за собой контакт режущего наконечника плазменного резака с заготовкой. Также обратите внимание, что из-за проводимости плазмы необходимо соединить заготовку с землей через режущий стол.

Плазменные резаки работают, посылая электрическую дугу через газ. Затем этот газ проходит через суженное отверстие (сопло). Ограниченное отверстие заставляет газы проталкиваться через него с высокой скоростью, образуя плазму. Резка заготовки влечет за собой контакт режущего наконечника плазменного резака с заготовкой. Также обратите внимание, что из-за проводимости плазмы необходимо соединить заготовку с землей через режущий стол.

Не все системы плазменной резки работают одинаково. Однако существует три типа процессов резки.

Три типа процесса резки- Высокочастотный контакт : Это малобюджетная форма. Также из-за риска помех современному оборудованию из-за его высокой частоты этот процесс недоступен для плазменных резаков с ЧПУ. Высокочастотная контактная резка включает использование высокочастотной искры и высокого напряжения — искра образуется, когда плазменная горелка соприкасается с разрезаемым металлом.

Контакт замыкает цепь, инициирует искру и создает плазму, используемую для резки.

Контакт замыкает цепь, инициирует искру и создает плазму, используемую для резки. - Пилотная дуга: В этом процессе резки искра возникает внутри резака за счет комбинации слаботочной цепи и высокого напряжения. Эта искра способствует созданию вспомогательной дуги, небольшого количества плазмы. При соприкосновении с заготовкой плазменный резак создает режущую дугу, которая позволяет машинисту или оператору начать процесс резки.

- Подпружиненная головка плазменной горелки: Чтобы создать короткое замыкание, операторы прижимают резак к заготовке. При возникновении короткого замыкания начинает течь ток. Для создания вспомогательной дуги операторы сбрасывают давление.

Тип газа, используемого в процессе, зависит от метода резки, режущего материала и толщины. Помимо обеспечения формирования плазменной струи, используемый газ также должен способствовать удалению расплавленного материала и оксида из реза. Наиболее распространенные газы, используемые для плазменной резки, включают:

Наиболее распространенные газы, используемые для плазменной резки, включают:

Аргон — инертный газ, и его плазменная дуга стабильна. Стабильность означает, что этот газ почти не реагирует с любым металлом при высоких температурах. Электроды и сопла, используемые для резки аргоном, часто имеют более длительный срок службы, чем те, которые используются с другими газами.

Газ аргон имеет ограничения при резке из-за его низкой плазменной дуги и энтальпии. Кроме того, при резке с использованием аргона в среде с защитой от аргона неизбежно возникнут проблемы со шлаком. Это в первую очередь связано с тем, что поверхностное натяжение расплавленного металла примерно на 30% выше, чем в азотной среде. Эти проблемы являются одной из причин, по которой аргон редко используется для плазменной резки.

Азот Азот имеет лучшую стабильность плазменной дуги и более высокую энергию струи, чем аргон, особенно при более высоком напряжении питания. Кроме того, он образует минимальное количество шлака на нижних краях разреза даже при резке таких металлов, как сплавы на основе никеля и нержавеющая сталь с высокой вязкостью.

Кроме того, он образует минимальное количество шлака на нижних краях разреза даже при резке таких металлов, как сплавы на основе никеля и нержавеющая сталь с высокой вязкостью.

Газообразный азот работает как самостоятельный газ или в сочетании с другими газами. Это также облегчает высокоскоростную резку углеродистой стали.

ВоздухВоздух содержит 78 % азота и 21 % кислорода по объему, что делает его подходящим газом для плазменной резки. Кислородная составляющая воздуха делает его одним из самых быстрых газов, используемых при резке низкоуглеродистой стали. Кроме того, поскольку воздух повсюду, это экономичный газ для работы.

С другой стороны, электрод и сопло, используемые для этого процесса, обычно имеют короткий срок службы, что увеличивает затраты на резку и снижает эффективность. Кроме того, использование воздуха в качестве автономного газа проблематично, так как это приводит к зависанию шлака и снижению окисления.

Кислород Как и воздух, кислород увеличивает скорость резки низкоуглеродистой стали. Использование высокоэнергетической плазменной дуговой резки и высокой температуры кислорода увеличивает ее скорость. Однако для использования кислорода лучше всего сочетать его с электродами, устойчивыми к высоким температурам и окислению.

Использование высокоэнергетической плазменной дуговой резки и высокой температуры кислорода увеличивает ее скорость. Однако для использования кислорода лучше всего сочетать его с электродами, устойчивыми к высоким температурам и окислению.

Водород часто используется в качестве вспомогательного газа для смешивания с другими газами для плазменной резки. Одной из наиболее распространенных комбинаций является водород и аргон, который производит один из самых мощных газов при плазменной резке.

Смешивание аргона с водородом значительно увеличивает напряжение дуги, энтальпию и режущую способность струи аргоновой плазмы. Режущая эффективность этой комбинации также увеличивается при сжатии струей воды.

При плазменной резке обычно используются несколько газов. В таблице ниже показаны эти газы, разрезаемые материалы и преимущества газа по отношению к материалу.

| Толщина материала | Плазменный газ | Вторичный газ | Замечание | |||

| Структурная сталь от 0,5 до 8 мм | кислород | Кислород или кислород/ азот или азота | Без серых. 50 мм 50 мм | Кислород | Кислород/азот или азот или воздух | Без заусенцев до 20 мм, поверхность разреза выглядит гладкой, допуск на прямоугольность до 25 мм, аналогично лазерной резке |

| Высоколегированная сталь от 5 до 45 мм | Аргон/водород/азот | Азот или азот/водород | Без заусенцев до 20 мм, гладкие резы, плохая устойчивость к прямоугольности | 16 мм | Сжатый воздух | Азот или азот/водород | Резка без заусенцев, поверхность может быть шероховатой или зернистой, что позволяет выполнять почти вертикальную резку |

| Алюминий от 5 до 40 мм | Аргон/водород/азот | Азот или азот/водород | Без заусенцев до 20 мм, зернистая или шероховатая поверхность, позволяет резать почти вертикально Это в первую очередь потому, что этот процесс может разрезать любой проводящий материал. Ниже представлены наиболее распространенные материалы для этой техники. Алюминий Ниже представлены наиболее распространенные материалы для этой техники. Алюминий Алюминий обладает электропроводностью, что делает плазменную резку идеальным процессом для его изготовления. Кроме того, этот процесс дает преимущества при работе с более толстыми металлами по сравнению с другими методами изготовления алюминия, такими как лазерная резка. Он может резать алюминий толщиной до 160 мм. Кроме того, производство алюминия с помощью плазменной резки более рентабельно из-за более низких эксплуатационных расходов и затрат на оборудование. Мягкая стальМягкая сталь — это тип стали с низким содержанием углерода, обычно не более 2,1%. Это одна из наиболее часто используемых форм стали из-за ее свойств, которые подходят для многих целей. Кроме того, мягкая сталь недорога в приобретении, и ее свойства, такие как высокая ударная вязкость, свариваемость и пластичность. Нержавеющая сталь Нержавеющая сталь представляет собой сплав железа, устойчивый к коррозии и ржавчине. Латунь — еще один металл, который легко изготавливается с помощью плазменной резки. Это связано с его высокой проводимостью. Однако при изготовлении латуни этим методом лучше всего это делать в хорошо проветриваемых помещениях. Это связано с тем, что латунь содержит цинк, а вдыхание паров, содержащих горящий цинк, вредно для здоровья. Медь Медь обладает тепло- и электропроводностью всех материалов, кроме драгоценных металлов. Важные качества этого металла включают в себя; коррозионная стойкость, высокая пластичность и свариваемость. Эти свойства, в том числе высокая проводимость, делают медь идеальным металлом для плазменной резки. Однако, как и латунь, этот металл важно резать в местах с хорошей вентиляцией. Этот металл популярен благодаря своей низкой стоимости и пластичности. В незначительных количествах он содержит такие элементы, как марганец, сера, фосфор и кремний. Чугун обладает высокой электропроводностью, высокой прочностью на сжатие и низкой температурой плавления, что делает его идеальным для плазменной резки. Преимущества плазменной резкиСуществует несколько преимуществ использования плазменной резки для изготовления металлов по сравнению с другими методами, начиная от экономической эффективности и заканчивая более высокой производительностью и лучшим качеством резки. Вот некоторые другие преимущества. Высокое качество резки По сравнению с другими процессами обработки металлов, такими как газовая резка или гидроабразивная резка , резка плазменными резаками обеспечивает более высокое качество резки металлов. Это связано с отсутствием остаточной накипи на кромке реза металла и меньшей площадью околошовной зоны. Этот процесс позволяет резать любой проводящий электричество металл, что делает его очень универсальным. Он может легко резать такие металлы, как алюминий и высоколегированную сталь средней и большой толщины. Он отлично подходит для нарезания канавок, строгания или маркировки металлов. Кроме того, этот процесс позволяет резать металлы в воде с пониженным уровнем шума. Высокая скоростьПлазменная резка в 100 раз быстрее лазерной и примерно в 10 раз быстрее кислородной. Другими словами, он повышает производительность и сокращает время, затрачиваемое на изготовление металла, по сравнению с другими методами. Более высокая точность и повторяемость Вырезанные детали имеют более высокую точность и качество поверхности благодаря нагреву в процессе. Кроме того, скорость изготовления улучшает воспроизводимость при одновременном сокращении времени, затрачиваемого на механическую обработку металлов. Вы хотите производить металл с помощью плазменной резки? Зачем подвергать себя риску, связанному с процессом, если вы можете передать его более умелым рукам, таким как RapidDirect? RapidDirect — одна из лучших компаний по плазменной резке в мире, предлагающая широкий спектр Услуги по плазменной резке . Наши передовые плазменные резаки могут резать широкий спектр металлов толщиной до 15 мм. Компания RapidDirect гордится тем, что производит детали для плазменной резки с высокой точностью и постоянством, используемые в различных отраслях промышленности. Итак, зачем ждать? Свяжитесь с RapidDirect, чтобы получить детали для плазменной резки уже сегодня. Попробуйте RapidDirect прямо сейчас! Вся информация и загрузки защищены и конфиденциальны. Недостатки плазменной резкиНесмотря на то, что обработка металлов с помощью плазменной резки имеет множество преимуществ, существуют и недостатки.

Плазменная резка — это процесс, который включает использование четвертой стадии материала для резки проводящих металлов. Чтобы получить максимальную отдачу от плазменной резки как процесса производства металла, вам нужен RapidDirect. Мы предлагаем одну из лучших услуг плазменной резки в мире, а также предоставляем другие услуги по резке, такие как гидроабразивная резка и лазерная резка. Кроме того, у нас одни из самых быстрых сроков поставки при конкурентоспособных ценах. Хотите работать с нами? Просто загрузите свой дизайн на нашу онлайн-платформу , чтобы мгновенно рассчитать стоимость! Что такое плазменная резка? (с PDF) — Что такое трубопровод Плазменная резка — это процесс резки металла, при котором струя горячей плазмы используется для резки электропроводящих материалов. Плазма в основном представляет собой совокупность заряженных частиц в виде струи ионизированного газа, которая может создавать температуры выше 200000°C, которые плавят материал для выполнения операции резки. Что такое плазма?Плазма представляет собой электропроводящий ионизированный газ, состоящий из свободных электронов и положительных ионов. Когда любой газ подвергается интенсивному нагреву, он может превратиться в плазму. Под влиянием электрического и магнитного полей плазма может легко течь. Естественное освещение является примером плазмы. Как работает плазменная резка? Поскольку плазменная резка является методом термической резки, для расплавления металла используется высокая температура. В плазменном резаке используется медное сопло, через которое газовый поток с дугой переносится на заготовку с очень высокой скоростью. Операция резки металла достигается за счет высокой температуры и скорости. Собственно, тепло, выделяемое дугой, плавит металл, а газовая струя удаляет расплавленный металл из реза. Для защиты используются защитные газы. Обычными защитными газами являются гелий, азот, аргон или смесь этих газов. См. рис. 1 ниже, на котором схематически изображен процесс плазменной дуговой резки. Рис. 1: Схематическое представление процесса плазменной резки Плазменная резка является одним из лучших способов резки тонких и толстых проводящих материалов. Температура плазменного резакаТемпература плазменного резака очень высокая. Температура плазменной резки может достигать от 20000 0 C до 25000 0 C. Таким образом, безопасность людей на рабочем месте имеет первостепенное значение. Из-за этих высоких температур плазменной резки операция должна выполняться с надлежащей осторожностью с использованием всех средств индивидуальной защиты. Скорости резки для процесса плазменной дуговой резки По экономическим причинам скорость резки для процесса плазменной резки должна быть как можно выше. Однако для конкретной электрической мощности и газовой смеси существует оптимальный диапазон скоростей для каждого типа и толщины материала. Глубина реза для процесса плазменной резкиРежущая способность машины плазменной резки зависит от силы тока плазменной резки. Плазма низкой силы тока может легко резать на глубину до 6 мм. В то время как машины с высокой силой тока необходимы для резки большей толщины. Объявления В основном для качественной плазменной резки толщина материала составляет от 15 до 50 мм. Выбор газа для плазменной резки Выбор газа для плазменной резки зависит от скорости и качества резки, необходимых для конкретных металлов. Плазменная резка может выполняться с использованием нескольких газов. Однако азот широко используется из-за его недорогой природы и легкой доступности. Кроме того, азот можно использовать на многих материалах и толщинах. Смесь газов аргона и водорода повышает скорость и качество резки более толстых металлов, за исключением углеродистой стали. Для правильной работы системы плазменной резки важную роль играет качество плазменного газа. Загрязнения, такие как газовые примеси, влага, грязь, неподходящие газы и т. д., могут стать причиной пропусков зажигания, плохого качества резки или сокращения срока службы расходных материалов. Для плазменной резки алюминия и нержавеющей стали используются неокисляющие газы. Смеси аргона и водорода обеспечивают хорошую резку и высокую скорость резки, поскольку водород увеличивает напряжение дуги и теплопроводность смеси. Параллельные пропилы, небольшое количество окалины, свободные от оксидов поверхности разреза и минимальное количество дыма являются результатом использования смесей аргона и водорода. Плазменная резка углеродистой стали требует окислительного газа для достижения наилучших результатов; экзотермическая реакция железо-кислород обеспечивает дополнительное тепло в точке резки и, таким образом, снижает количество необходимой электроэнергии. Воздух является высокоэффективным газом для плазменной резки углеродистой стали. Как пользоваться плазменным резакомПлазменный резак — это машина, помогающая в процессе резки металла. Для создания плазмы и дуги, необходимых для резки, требуется электроэнергия. Использование плазменного резака довольно просто. Шаги для использования типичного плазменного резака указаны ниже:

Плазменная резка с ЧПУСистема плазменной резки с ЧПУ представляет собой машину с плазменным резаком, движением резки которой управляет компьютер. Термин «ЧПУ» означает «Числовое компьютерное управление», что поясняет, что движение управляется числовыми кодами, введенными в компьютерную программу. По сравнению с ручными ручными плазменными станками, станок плазменной резки с ЧПУ используется для сложной геометрии и критических работ с чистыми, острыми и высококачественными резами. В зависимости от формы материала и гибкости режущей головки обычно существуют три основные конфигурации плазменной резки с ЧПУ. Их:

Преимущества плазменной резкиПлазменная резка является одним из лучших методов резки токопроводящих металлов и сплавов. Основные преимущества, которые предлагает плазменная резка:

|

Контакт замыкает цепь, инициирует искру и создает плазму, используемую для резки.

Контакт замыкает цепь, инициирует искру и создает плазму, используемую для резки. Плазменная резка является одним из наиболее эффективных способов изготовления этого металла, так как позволяет получить толщину реза до 30 мм. Марки нержавеющей стали, идеально подходящие для резки, включают: 304, 304L, 316, 316L, 321, 310S, 317 и т. д.

Плазменная резка является одним из наиболее эффективных способов изготовления этого металла, так как позволяет получить толщину реза до 30 мм. Марки нержавеющей стали, идеально подходящие для резки, включают: 304, 304L, 316, 316L, 321, 310S, 317 и т. д.

Этот процесс предлагает множество преимуществ, включая более высокую производительность, универсальность, точность и качество поверхности.

Этот процесс предлагает множество преимуществ, включая более высокую производительность, универсальность, точность и качество поверхности. В процессе плазменной резки плазма сжимается через маленькое отверстие, которое увеличивает скорость, образуя струю и продувая рассматриваемые металлы. Процесс плазменной резки широко используется для резки таких материалов, как углеродистая сталь, алюминий, нержавеющая сталь, медь, латунь, монель, чугун, титан и т. д. Использование плазменной резки часто встречается в производственных цехах, промышленном строительстве, ремонте автомобилей и реставрационные, спасательные и утилизационные работы. Благодаря возможности высокоточной резки с очень высокой скоростью плазменная резка находит широкое применение во всем мире.

В процессе плазменной резки плазма сжимается через маленькое отверстие, которое увеличивает скорость, образуя струю и продувая рассматриваемые металлы. Процесс плазменной резки широко используется для резки таких материалов, как углеродистая сталь, алюминий, нержавеющая сталь, медь, латунь, монель, чугун, титан и т. д. Использование плазменной резки часто встречается в производственных цехах, промышленном строительстве, ремонте автомобилей и реставрационные, спасательные и утилизационные работы. Благодаря возможности высокоточной резки с очень высокой скоростью плазменная резка находит широкое применение во всем мире. Плазменный резак работает, посылая электрическую дугу через плазменный газ над суженным отверстием. Обычными газами, которые используются в качестве плазменного газа, являются воздух, азот, аргон, кислород и т. Д. Рассматриваемый металл является частью цепи, и электрическая проводимость плазмы передает дугу на заготовку.

Плазменный резак работает, посылая электрическую дугу через плазменный газ над суженным отверстием. Обычными газами, которые используются в качестве плазменного газа, являются воздух, азот, аргон, кислород и т. Д. Рассматриваемый металл является частью цепи, и электрическая проводимость плазмы передает дугу на заготовку. Ручные плазменные резаки используются для резки металлов толщиной до 1,5 дюймов; в то время как более мощные плазменные горелки с компьютерным управлением могут резать до 6 толстых металлов и сплавов. Плазменные резаки создают очень горячий и очень локализованный «конус» для резки металла и характеризуются высокой скоростью резки. Однако процесс обычно вызывает сильный шум.

Ручные плазменные резаки используются для резки металлов толщиной до 1,5 дюймов; в то время как более мощные плазменные горелки с компьютерным управлением могут резать до 6 толстых металлов и сплавов. Плазменные резаки создают очень горячий и очень локализованный «конус» для резки металла и характеризуются высокой скоростью резки. Однако процесс обычно вызывает сильный шум. Превышение скорости приводит к уменьшению ширины пропила. 1 м/с — разумная скорость для ручного управления и сложных разрезов.

Превышение скорости приводит к уменьшению ширины пропила. 1 м/с — разумная скорость для ручного управления и сложных разрезов. Кислород в качестве газа для плазменной резки улучшает качество резки за счет повышения температуры, повышения скорости резки и/или снижения потребляемой мощности. При толщине менее 25 мм сжатый заводской воздух широко используется во многих областях, поскольку он недорог и обеспечивает качественный рез углеродистой стали.

Кислород в качестве газа для плазменной резки улучшает качество резки за счет повышения температуры, повышения скорости резки и/или снижения потребляемой мощности. При толщине менее 25 мм сжатый заводской воздух широко используется во многих областях, поскольку он недорог и обеспечивает качественный рез углеродистой стали.