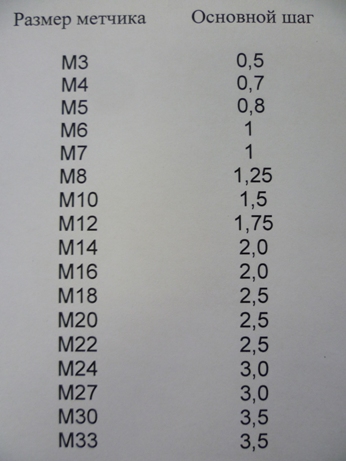

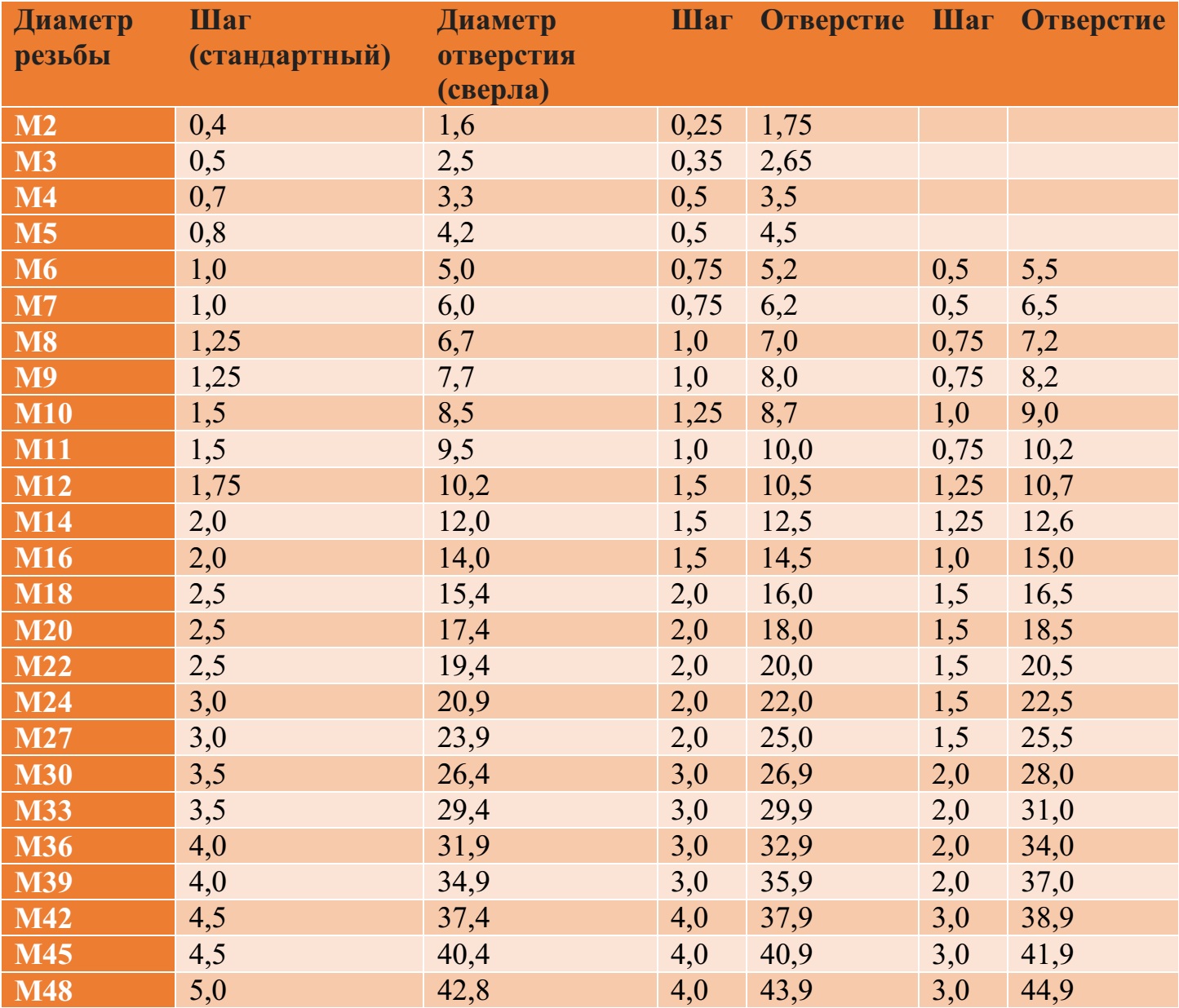

Резьба м10 стандартный шаг: Таблица с шагом резьбы для метрического крепежа

alexxlab | 06.08.2023 | 0 | Разное

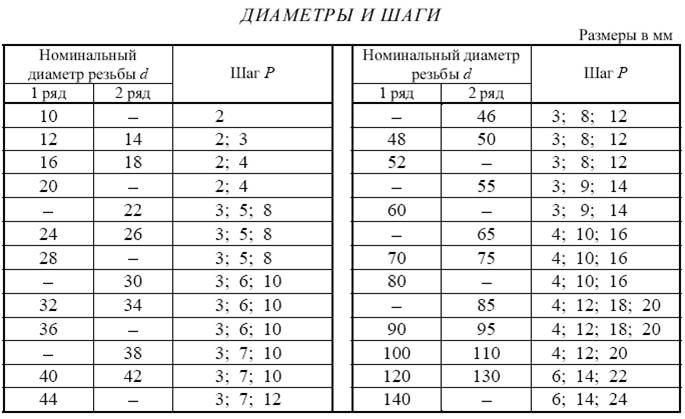

Carving step

| Carving | Carving step P, mm | |||

| Standard carving | Small carving M | |||

| small | small 2 | super small | ||

| М0,25 | 0,075 | – | – | – |

| М0,3 | 0,08 | – | – | – |

| М0,35 | 0,09 | – | – | – |

| М0,4 | 0,1 | – | – | – |

| М0,45 | – | – | – | |

| М0,5 | 0,125 | – | – | – |

| М0,55 | 0,125 | – | – | – |

| М0,6 | 0,15 | – | – | – |

| М0,7 | 0,175 | – | – | – |

| М0,8 | 0,2 | – | – | – |

| М0,9 | 0,225 | – | – | – |

| М1 | 0,25 | 0,20 | – | – |

| М1,1 | 0,25 | 0,20 | – | – |

| М1,2 | 0,25 | 0,20 | – | – |

| М1,4 | 0,3 | 0,20 | – | – |

| М1,6 | 0,35 | 0,20 | – | – |

| М1,8 | 0,35 | 0,20 | – | – |

| М2 | 0,4 | 0,25 | – | – |

| М2,2 | 0,45 | 0,25 | – | – |

| М2,5 | 0,45 | 0,35 | – | – |

| М3 | 0,5 | 0,35 | – | – |

| М3,5 | 0,6 | 0,35 | – | – |

| М4 | 0,7 | 0,5 | – | – |

| М4,5 | 0,75 | 0,5 | – | – |

| М5 | 0,8 | 0,5 | – | – |

| М5,5 | – | 0,5 | – | – |

| М6 | 1 | 0,75 | 0,5 | – |

| М7 | 1 | 0,75 | 0,5 | – |

| М8 | 1,25 | 1 | 0,75 | 0,5 |

| М9 | 1,25 | 1 | 0,75 | 0,5 |

| М10 | 1,5 | 1,25 | 1 | 0,75 |

| М11 | 1,5 | 1,00 | 0,75 | 0,5 |

| М12 | 1,75 | 1,5 | 1,25 | 1 |

| М14 | 2 | 1,5 | 1,25 | 1 |

| М15 | – | 1,5 | 1 | – |

| М16 | 2 | 1,5 | – | 1 |

| М17 | – | 1,5 | 1 | – |

| М18 | 2,5 | 2 | 1,5 | 1 |

| М20 | 2,5 | 2 | 1,5 | 1 |

| М22 | 2,5 | 2 | 1,5 | 1 |

| M24 | 3 | 2 | 1,5 | 1 |

| М25 | – | 2 | 1,5 | 1 |

| М26 | – | 1,5 | 1 | – |

| М27 | 3 | 2 | 1 | |

| М28 | – | 2 | 1,5 | 1 |

| М30 | 3,5 | 2 | 1,5 | 1 |

| М32 | – | 2 | 1,5 | – |

| М33 | 3,5 | 2 | 1,5 | – |

| М35 | – | 1,5 | – | – |

| М36 | 4 | 3 | 2 | 1,5 |

| М38 | – | 1,5 | – | – |

| М39 | 4 | 3 | 2 | 1,5 |

| М42 | 4,5 | (4)3 | 2 | 1,5 |

| М45 | 4,5 | (4)3 | 2 | 1,5 |

| М48 | 5 | (4)3 | 2 | 1,5 |

| М52 | 5 | (4)3 | 2 | 1,5 |

| M56 | 5,5 | 4 | 3(2) | 1,5 |

| М60 | 5,5 | 4 | 3(2) | 1,5 |

| М64 | 6 | 4 | 3 | 2(1,5) |

| М68 | 6 | 4 | 3 | 2(1,5) |

Изменения шага, угла профиля и формы резьбы для повышения долговечности крепежа | Трубопроводы

Малость эффекта влияния шага резьбы крепежа на предел выносливости

Анализ данных экспериментальных исследований крепежных изделий показывает, что при одинаковом отношении R/P (R – радиус впадины резьбы, P – шаг резьбы) шаг резьбы практически не влияет на предел выносливости резьбовых соединений.

Преимущества мелкой резьбы

Повышение разрушающих нагрузок в крепежных соединениях с мелкой резьбой

Напряжения в стержне с такими выточками распределяются неравномерно лишь на небольшой глубине, прилегающей к вершине. В этом случае коэффициент концентрации напряжений зависит от отношения R/P и не зависит от отношения R/d. Если разрушающие напряжения в болте с мелкой резьбой одинаковые с крупной резьбой, то разрушающие нагрузки при мелкой резьбе выше за счёт большей площади. Например, для резьбы М10×1,5 площадь сечения А1= 55,1 мм2

, а для резьбы М10×1 А1 – 62,4 мм2, т. е. на 13 % больше.

Стопорящие свойства крепежа с резьбой малого шага

Для накатывания мелкой резьбы требуются станки меньшей мощностью. Кроме того, крепёж с мелкой резьбой имеет более высокие стопорящие свойства. Благодаря указанным преимуществам мелкую резьбу широко применяют в машиностроении.

Таблица 1

| α,° | d2,мм | d1, мм | σап, МПа |

|---|---|---|---|

| 45 | 8,650 | 7,300 | 80 |

| 60 | 9,026 | 8,020 | 55 |

| 75 | 9,144 | 8,490 | 65 |

| 90 | 9,374 | 8,874 | 85 |

Угол профиля и форма резьбы

Следствия уменьшения угла профиля резьбы крепежа

Рис. 1. Профили резьбы с разными углами α

1. Профили резьбы с разными углами α

При уменьшении угла профиля (за исходный угол профиля принят угол для метрической резьбы α = 60°) увеличивается рабочая глубина (перекрытие) витков и, как следствие, осевая податливость резьбы, которая способствует более равномерному распределению нагрузки между витками и разгрузке первого витка.

Следствия увеличения угла профиля крепежных деталей

При α > 60° также улучшается распределение нагрузки между витками, но уже за счёт увеличения радиальной податливости гайки. Результаты расчетов показывают, что нагрузка на первый виток резьбы М10 с α = 75° снижается на 17 % по сравнению со стандартной резьбой; при α = 90° уменьшение нагрузки составляет 35 %.

Наряду со снижением нагрузки при α > 60° существенно уменьшаются действующие в основании витков напряжения, связанные с изгибом. При α = 90° резьба получается как бы «безизгибной» (рис. 1), что существенно повышает прочность соединений.

Влияние угла профиля резьбы на сопротивление шпилек и болтов усталости

Влияние угла профиля резьбы на сопротивление усталости исследовалось И.

Резьба на шпильках нарезалась на токарно-винторезном станке резцами с пластинами из твердого сплава Т15К6, заточенными на профилешлифовальном станке. Резьба в гайках нарезалась специальными метчиками. Профили исследованных резьб изображены на рис. 4.

Влияние угла профиля и формы резьбы

Как показывают результаты испытаний (табл. 1; рис. 2), увеличение угла профиля резьбы до α = 90° или уменьшение до α — 45° позволяет повысить предел выносливости соединения на 45 ,.. 55 %. Впервые резьба с α = 90° для болтов была предложена в работе Биргера.

Разрушение соединений происходит, как правило, на уровне или ниже опорного торца гайки, что свидетельствует о существенном уменьшении максимальных напряжений в сечении первого витка.

Рис. 2. Зависимость предела выносливости крепежных

соединений от угла профиля резьбы

По данным Р. Б. Хейвуда, долговечность болтов с α = 90° в 10 раз больше, чем стандартных.

Б. Хейвуда, долговечность болтов с α = 90° в 10 раз больше, чем стандартных.

Резьба с α = 90° может быть рекомендована для ответственных конструкций объектов энергетики, соединений фланцев технологических трубопроводов высокого давления, когда необходим очень высокий предел выносливости (особенно для нарезанных резьб). Изготовление резьбы с малой высотой профиля при α = 90° легче, чем резьбы с профилем стандартной формы.

Нецелесообразность увеличения угла профиля резьбы крепежа выше 90°

Рис. 3. Кривые изменения максимального напряжения

для соединений с обычным (1) и асимметричным (2)

профилями резьбы

Отметим, что увеличение угла профиля резьбы свыше 90° может привести к разрушению тела гайки из-за высокой радиальной нагрузки. Смещения усилий к оси стержня и уменьшения напряжений от изгиба витков можно достичь при выполнении на болтах (шпильках) резьбы с несколько большим, чем на гайках, углом симметричного профиля α = 62 . .. 65°, а также при изготовлении резьбы с асимметричным профилем . Резьба гайки должна иметь при этом стандартный профиль, а для обеспечения свинчиваемости и взаимозаменяемости следует несколько увеличить зазоры по среднему диаметру. Асимметричный профиль резьбы болта применяется в Великобритании и США. По данным Хирониса, такая резьба выдерживает значительные напряжения (рис. 3).

.. 65°, а также при изготовлении резьбы с асимметричным профилем . Резьба гайки должна иметь при этом стандартный профиль, а для обеспечения свинчиваемости и взаимозаменяемости следует несколько увеличить зазоры по среднему диаметру. Асимметричный профиль резьбы болта применяется в Великобритании и США. По данным Хирониса, такая резьба выдерживает значительные напряжения (рис. 3).

Отметим, что применение гаек, резьба которых имеет увеличенный угол α или асимметричный профиль, может привести к снижению сопротивления усталости.

Зарубежные исследования различных профилей резьбы крепежа

Рис. 4. Профили резьбы

Влияние угла профиля и формы резьбы на долговечность крепежных соединений изучалось Итоном. Профили исследованных резьб показаны на рис. 4.

Резьбы крепежа с профилями I и IV, наиболее распространенные в США, имели α = 60°.

Резьбы крепежных изделий с профилями II и III упорные, причем в первом случае угол наклона рабочей стороны резьбы равен 3°, нерабочей 30°, а во втором случае соответственно 0 и 45°. Рабочая высота профиля III меньше, чем профиля II.

Рабочая высота профиля III меньше, чем профиля II.

Резьба крепежных деталей с профилем V имела α = 90°.

Резьбы с профилями VI и VII предназначены для воспринятая переменных нагрузок. Исключение контакта по вершинам витков резьбы с профилем VII, как показали результаты экспериментов, повысило долговечность соединений, но снизило прочность при испытании на срез. Такую резьбу используют в США для соединений, нагруженных тяжелыми динамическими нагрузками. Шпильки изготовляли из марганцево-никелевой стали (σв = 668…730 МПа). Испытания проводили при нулевом цикле напряжений.

Относительная прочность резьбовых соединений

В табл. 2 приведены данные об относительной прочности резьбовых соединений (за единицу принята прочность резьбы с α = 60° и плоскосрезанной впадиной). Как показывает анализ этих данных, профиль (VI и VII), образованный дугой окружности и исключающий контакт между вершиной резьбы гайки и впадиной резьбы шпильки, позволяет на 60% повысить предел выносливости соединений. При использовании упорной резьбы и резьбы с α = 90° значение σап повышается незначительно (до 10 %). Это объясняется влиянием ударных нагрузок из-за увеличенных радиальных зазоров при отнулевом цикле напряжений. Предел выносливости этих соединений можно повысить путем предварительной затяжки крепежа.

При использовании упорной резьбы и резьбы с α = 90° значение σап повышается незначительно (до 10 %). Это объясняется влиянием ударных нагрузок из-за увеличенных радиальных зазоров при отнулевом цикле напряжений. Предел выносливости этих соединений можно повысить путем предварительной затяжки крепежа.

Таблица 2

| Профиль резьбы | База испытаний, число циклов | ||

| 105 | 106 | 107 | |

| I | 1,00 | 1,00 | 1,00 |

| II | 1,09 | 1,01 | 0,98 |

| III | 1,06 | 1,14 | 1,07 |

| IV | 1,21 | 1,18 | 1,22 |

| V | 1,04 | 1,05 | 1,09 |

| VI | – | 1,25 | 1,12 |

| VII | 1,31 | 1,51 |

1,60 |

Переменные средний диаметр и шаг

Рис. 5. Болты прямой и обратной

5. Болты прямой и обратной

конусности

Изменив радиус впадины или профиль резьбы, можно эффективно снизить концентрацию напряжений от местной нагрузки на витки.

Для улучшения распределения нагрузки нужно таким образом изменить средний диаметр по высоте гайки, чтобы контакт витков начинался вблизи свободного торца гайки. Р. Хейвудом установлено, что прямая конусность 1:50 при увеличении среднего диаметра от торца к головке болта (рис. 5) снижает долговечность соединений c 105 до 6×104 циклов. Обратная конусность 1:100 повышает долговечность до 1,8×105, а при большей конусности (1:50) — до 2,1×105 циклов.

Применение гаек с коническим заходом

Рис. 6. Резьбовые соединения с усечёнными

нижними витками

Отметим, что использование резьбы c переменным средним диаметром ограничено требованием недопущения в резьбе больших зазоров, поэтому в паре с конусным болтом предпочтительно применять конусную гайку.

Разновидностью этого метода является усечение (коррекция) витков резьбы гайки в наиболее нагруженной области до нарезания резьбы или после него. Угол φ принимают равным 10…15°. Согласно данным Лутандера и Вальгрена, при усечении нижних витков гайки на 12° предел выносливости повышается на 20%. Такое же увеличение получено Г. Вигандом при усечении под углом 10°.

Рекомендации по применению гаек c коническим заходом приведены в работе Р. А. Уолкера и Г. Майера. Гайка с увеличенным шагом дает более равномерное распределение нагрузки. По данным Р. Хейвуда, долговечность соединения гайки с 11,85 витками и болта с 12 витками на 1″ повышается c 105 (для обычного соединения) до 5,8×105 циклов, причем разрушения всегда происходят значительно глубже опорной поверхности гайки, что свидетельствует о более равномерном распределении нагрузки между витками.

Степень влияния шага гайки и прочность ее материала

Переменный шаг в сочетании с углом профиля α = 90° способствует существенному повышению долговечности. Степень влияния увеличенного шага гайки зависит от прочности её материала при растяжении. В случае невысокой прочности происходит перераспределение нагрузки вследствие пластических деформаций и нижние витки начинают работать аналогично виткам обычной гайки. Рекомендуется использовать болты и гайки из одного материала.

Степень влияния увеличенного шага гайки зависит от прочности её материала при растяжении. В случае невысокой прочности происходит перераспределение нагрузки вследствие пластических деформаций и нижние витки начинают работать аналогично виткам обычной гайки. Рекомендуется использовать болты и гайки из одного материала.

Иногда применяют гайки с утопленной резьбой. В таких соединениях нижний виток болта более податливый, что снижает нагрузку. Гайка с прорезями по впадинам резьбы, которые увеличивают их податливость и улучшают распределение нагрузки. Однако на практике такую конструкцию реализовать крайне сложно.

Заключение

Стремление конструкторов к разработке крепежных изделий, применяемых для соединительных деталей трубопроводов, направлено на поиск геометрических характеристик конструкции, обеспечивающих наивысшую надёжность резьбового соединения для заданных условий эксплуатации.

Список литературы

- Иосилевич Г.

Б., Строганов Г. Б., Шарловский Ю. В. Затяжка и стопорение резьбовых соединений.. – М. : Машиностроение, 1985. – 224 c.

Б., Строганов Г. Б., Шарловский Ю. В. Затяжка и стопорение резьбовых соединений.. – М. : Машиностроение, 1985. – 224 c. - Якушев А. И., Мустаев Р. Х., Мавлютов Р. Р. Повышение прочности и надежности резьбовых соединений.. – М. : Машиностроение, 1979. – 214 c.

- Белозерова З.Л., Ращепкин К.Е., Ясин Э.М. Надёжность магистральных нефте- и продуктопроводов // Транспорт и хранение нефти и нефтепродуктов: Обз. инф. – М.: ВНИИОНГ, 1971….

- Sproat R. Z., Walker R. A. Radiused-root threads-are they realey better // Assembly Engng. 1965. N 4..

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.

Размеры метрической, метрической тонкой, BSW, BSF, UNC, UNF и BA резьбы

| Диаметр метрической резьбы | Крупный шаг (мм) | Диаметр сверла (мм) |

| М1,6 | 0,35 | 1,25 |

| М2 | 0,40 | 1,60 |

| M2,5 | 0,50 | 2,05 |

| М3 | 0,50 | 2,50 |

| М4 | 0,70 | 3,30 |

| М5 | 0,80 | 4,20 |

| М6 | 1,00 | 5,00 |

| М7 | 1,00 | 6. 00 00 |

| М8 | 1,25 | 6,80 |

| М10 | 1,50 | 8,50 |

| М12 | 1,75 | 10.20 |

| М14 | 2,00 | 12.00 |

| М16 | 2,00 | 14.00 |

| М18 | 2,50 | 15,50 |

| М20 | 2,50 | 17,50 |

| М22 | 2,50 | 19,50 |

| М24 | 3,00 | 21.00 |

| М27 | 3,00 | 24.00 |

| М30 | 3,50 | 26,50 |

| М33 | 3,50 | 29,50 |

| М36 | 4,00 | 32,00 |

| М39 | 4,00 | 35,00 |

| М42 | 4,50 | 37,50 |

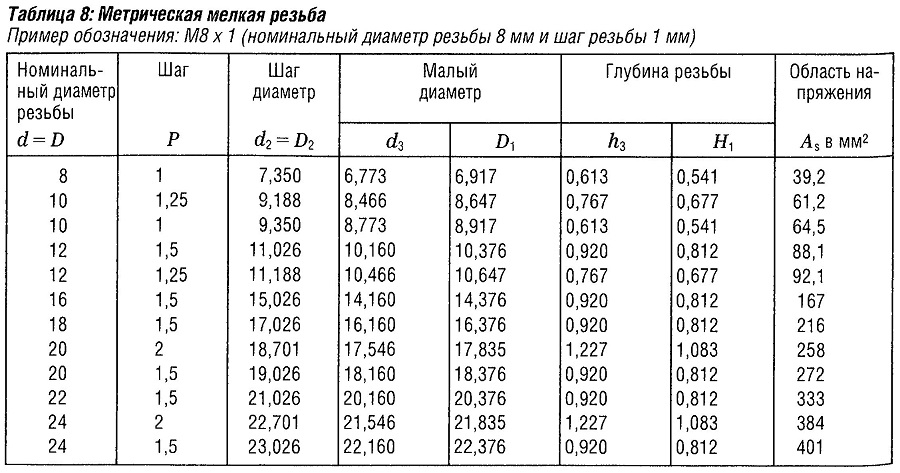

Форма и шаг метрической мелкой резьбы

Угол резьбы 60 o

Диаметр метрической резьбы Мелкий шаг (мм) Диаметр сверла (мм) М1,6 0,20 1,40 М2 0,25 1,75 М2,5 0,35 2.  10

10 М3 0,35 2,60 М4 0,50 3,50 М5 0,50 4,50 М6 0,75 5,20 М7 0,75 6,20 М8 0,75 7,20 М8 1,00 7,00 М10 0,75 9,20 М10 1,00 9,90 М10 1,25 8,80 М12 1,00 11.00 М12 1,25 10,80 М12 1,50 10,50 М14 1,00 13.00 М14 1,25 12,80 М14 1,50 12,50 М16 1,0 15.  00

00 М16 1,50 14,50 М18 1,0, 1,50, 2,00 17.00, 16.50, 16.00 М20 1,00 19.00 М20 1,50 18,50 М20 2,00 18.00

BSW Крупная форма и шаг резьбы

Угол резьбы 55 o

Крепеж BSW можно купить у НЕЕ Е Диаметр резьбы BSW (дюймы) Количество ниток на дюйм Диаметр сверла (мм) 1/8 дюйма 40 2,50 3/16″ 24 3,70 1/4″ 20 5.10 5/16″ 18 6,50 3/8 дюйма 16 7,90 7/16″ 14 9,20 1/2″ 12 10,40 9/16″ 12 11,89 5/8″ 11 13.  40

40 3/4 дюйма 10 16,25 1″ 8 22.00 1 1/4″ 7 27,25 1 1/2 дюйма 6 33,50 1 3/4″ 5 38,50 2 дюйма 4 1/2 44,50

Мелкая форма и шаг резьбы BSF

Угол резьбы 55 o

Крепеж BSF можно купить ЗДЕСЬ Диаметр резьбы BSF (дюймы) Количество витков на дюйм Диаметр сверла (мм) 3/16″ 32 4,00 1/4″ 26 5,30 5/16″ 22 6,80 3/8 дюйма 20 8,30 7/16″ 18 9,70 1/2″ 16 11.  10

10 9/16″ 16 12,70 5/8″ 14 14.00 3/4 дюйма 12 16,75 1″ 10 22,75 1 1/4″ 9 28,75 1 1/2 дюйма 8 34,50 1 3/4″ 7 40,50 2 дюйма 7 47,00

UNC Крупная форма и шаг резьбы

Угол резьбы 60 o

UNC Диаметр резьбы (дюймы) Количество витков на дюйм Диаметр сверла (мм) 1 – 64 64 1,50 2 – 56 56 1,80 3 – 48 48 2.  10

10 4 – 40 40 2,35 5 – 40 40 2,65 6 – 32 32 2,85 8 – 32 32 3,50 10 – 24 24 4,00 12 – 24 24 4,65 1/4″ – 20 20 5,35 5/16″ – 18 18 6,80 3/8″ – 16 16 8,25 7/16″ – 14 14 9,65 1/2″ – 13 13 11.15 9/16″ – 12 12 12,60 5/8″ – 11 11 14.05 3/4″ – 10 10 17.00 7/8″ – 9 9 20.00 1″ – 8 8 22,85 1 1/4″ – 7 7 28,85 1 1/2″ – 6 6 34,70 1 3/4″ – 5 5 40,40 2″ – 4 1/2 4,5 46,30

UNF Мелкие формы и шаг резьбы

Угол резьбы 60 o

Вы можете купить крепеж UNF ЗДЕСЬ UNF Диаметр резьбы (дюймы) Количество витков на дюйм Диаметр сверла (мм) 0 – 80 80 1,25 1 – 72 72 1,55 2 – 64 64 1,90 3 – 56 56 2,15 4 – 48 48 2,40 5 – 44 44 2,70 6 – 40 40 2,95 8 – 36 36 3,50 10 – 32 32 4.  10

10 12 – 28 28 4,70 1/4″ – 28 28 5,50 5/16″ – 24 24 6,90 3/8″ – 24 24 8,50 7/16″ – 20 20 9,90 1/2″ – 20 20 11.50 9/16″ – 18 18 12,90 5/8″ – 18 18 14,50 3/4″ – 16 16 17,50 7/8″ – 14 14 20.40 1″ – 12 12 23,25 1 1/4″ – 12 12 29,50 1 1/2″ – 12 12 36,00

BA Форма и шаг резьбы

Угол резьбы 47,5 o

Вы можете купить крепеж BA ЗДЕСЬ Диаметр резьбы BA Количество ниток на дюйм Диаметр сверла (мм) 16БА 134,0 0,60 15БА 121,0 0,70 14БА 110,0 0,80 13БА 102,0 0,98 12БА 90,7 1,05 11БА 82,0 1,20 10БА 72,6 1,40 9БА 65,1 1,55 8БА 59,1 1,80 7БА 52,9 2,05 6БА 47,9 2,30 5БА 43,0 2,65 4БА 38,5 3,00 3БА 34,8 3,40 2БА 31,4 4,00 1БА 28,2 4,50 0БА 25,4 5.  10

10

Ваши настройки файлов cookie

Вы можете ознакомиться с нашей Политикой использования файлов cookie для получения дополнительной информации.

Разрешить все файлы cookie Основные (обязательно)Эти файлы cookie необходимы для основных функций покупок, таких как ваша корзина и осуществление платежей. Их нельзя отключить, и они не хранят вашу личную информацию.

ФункциональныйЭти файлы cookie используются для улучшения вашего опыта покупок. Они позволяют использовать полезные функции, такие как просмотр недавно просмотренных продуктов, чтобы их можно было быстро и легко найти снова.

Отслеживание Эти файлы cookie используются для сбора информации о вас и вашем посещении магазина. Они помогают нам определять популярные продукты и понимать ваши привычки просмотра, чтобы мы могли показывать вам релевантную рекламу.

Сохранить настройки

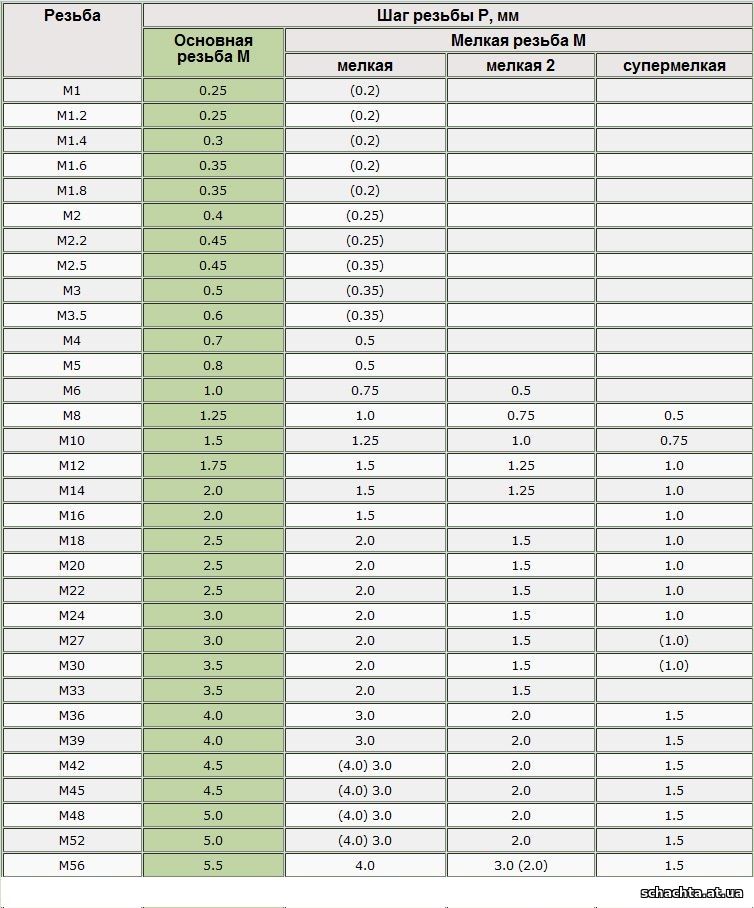

Таблица шагов метрической резьбы DIN (грубая, мелкая и сверхмелкая)

Опубликовано 23 марта 2017 г. пользователем Expert

| Диаметр | Крупный шаг | Мелкий шаг резьбы | ||

|---|---|---|---|---|

| М1 | 0,25 | 0,20 | – | – |

| М1.2 | 0,25 | 0,20 | – | – |

| M1.4 | 0,30 | 0,20 | – | – |

| М1,6 | 0,35 | 0,20 | – | – |

| М1,7 | 0,35 | – | – | – |

| M1.8 | 0,35 | 0,20 | – | – |

| М2 | 0,40 | 0,25 | – | – |

| M2.2 | 0,45 | 0,25 | – | – |

| М2,3 | 0,40 | – | – | – |

| М2,5 | 0,45 | 0,35 | – | – |

| М2,6 | 0,45 | – | – | – |

| М3 | 0,50 | 0,35 | – | – |

| М3,5 | 0,60 | 0,35 | – | – |

| М4 | 0,70 | 0,50 | – | – |

| М5 | 0,80 | 0,50 | – | – |

| М6 | 1,00 | 0,75 | – | – |

| М7 | 1,00 | 0,75 | – | – |

| М8 | 1,25 | 1,00 | 0,75 | – |

| М9 | 1,25 | 1,00 | 0,75 | – |

| М10 | 1,50 | 1,25 | 1,00 | 0,75 |

| М11 | 1,50 | 1,00 | 0,75 | – |

| М12 | 1,75 | 1,50 | 1,25 | 1,00 |

| М14 | 2,00 | 1,50 | 1,25 | 1,00 |

| М16 | 2,00 | 1,50 | 1,00 | – |

| М18 | 2,50 | 2,00 | 1,50 | 1,00 |

| М20 | 2,50 | 2,00 | 1,50 | 1,00 |

| М22 | 2,50 | 2,00 | 1,50 | 1,00 |

| М24 | 3,00 | 2,00 | 1,50 | 1,00 |

| М27 | 3,00 | 2,00 | 1,50 | 1,00 |

| М30 | 3,50 | 3,00 | 2,00 | 1,50 |

| М33 | 3,50 | 3,00 | 2,00 | 1,50 |

| М36 | 4,00 | 3,00 | 2,00 | 1,50 |

| М39 | 4,00 | 3,00 | 2,00 | 1,50 |

| М42 | 4,50 | 4,00 | 3,00 | 2,00 |

| М45 | 4,50 | 4,00 | 3,00 | 2,00 |

| М48 | 5,00 | 4,00 | 3,00 | 2,00 |

| М52 | 5,00 | 4,00 | 3,00 | 2,00 |

| М56 | 5,50 | 4,00 | 3,00 | 2,00 |

| М60 | 5,50 | 4,00 | 3,00 | 2,00 |

| М64 | 6,00 | 4,00 | 3,00 | 2,00 |

| М68 | 6,00 | 4,00 | 3,00 | 2,00 |

| М72 | 6,00 | 4,00 | 3,00 | 2,00 |

| М80 | 6,00 | 4,00 | 3,00 | 2,00 |

| М90 | 6,00 | 4,00 | 3,00 | 2,00 |

| М100 | 6,00 | 4,00 | 3,00 | 2,00 |

Запись опубликована в Новости с метками din, машинная резьба, метрическая, размер метрической резьбы, шаг резьбы.