Резьба на станках: Нарезание резьбы на токарном станке резцом и другими инструментами

alexxlab | 18.07.1991 | 0 | Разное

Нарезание резьбы на токарном станке резцом и другими инструментами

- Нарезание резьбы с использованием токарного оборудования

- Применение резцов

- Технология использования метчиков и плашек

- Применение резьбонарезных головок

Нарезание резьбы на токарном станке относится к тем операциям, для которых могут быть использованы различные инструменты. Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

Процесс нарезания резьбы на токарном станке резцом

Нарезание резьбы с использованием токарного оборудования

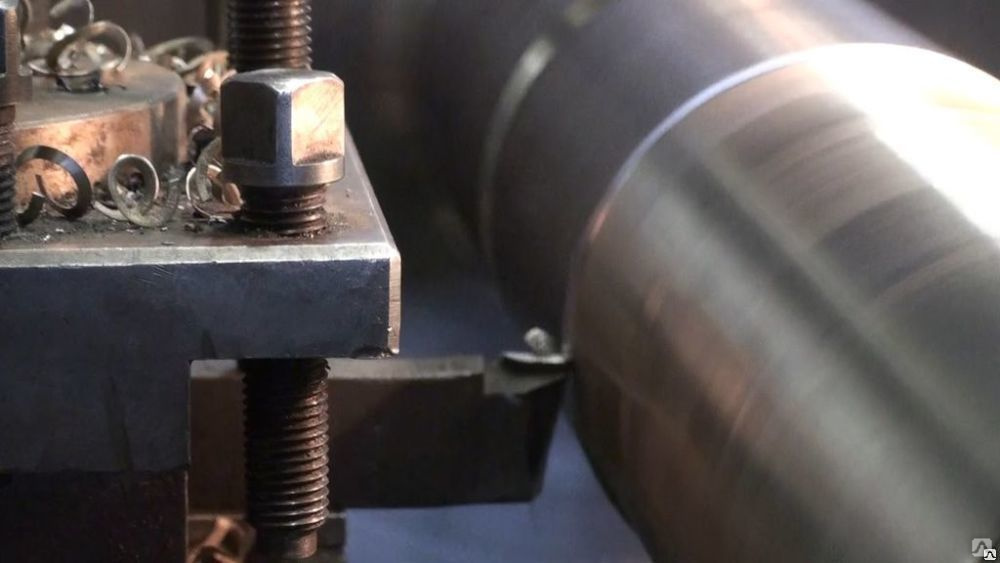

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Перемещаясь вдоль оси вращающейся заготовки, резец врезается в нее и создает винтовую поверхность, которую и принято называть резьбой. Элементы с резьбовой поверхностью используют для решения различных задач: обеспечения перемещения элементов друг относительно друга, их сочленения и уплотнения формируемых соединений.

Наиболее распространенные виды профиля резьбы: а — треугольная, б — прямоугольная, в — трапецеидальная, г — упорная, д – круглая

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

Все разновидности резьбы со схемами, параметрами и регламентирующими их ГОСТ

Применение резцов

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы.

Резцы для нарезания резьбы: а — стержневой; б — призматический многопрофильный; в — призматический однопрофильный; г — дисковый многопрофильный; д — дисковый однопрофильный; е — дисковый для внутренней резьбы; α — задний угол; γ — передний угол; φ — угол заборного конуса; h — высота установки оси резца

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке. Выбирать такой угол можно в достаточно широких пределах: 0–25

- Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми.

Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–5 0, если больше 40, то 6–8 градусов.

Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–5 0, если больше 40, то 6–8 градусов. - Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением.

Резьбонарезные резцы

Заготовки, которые сделаны из стали, обрабатывают на токарном станке при помощи инструментов с пластинами, выполненными из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Если деталь изготовлена из чугуна, то для нарезания резьбы на ней используют инструмент с пластинами из следующих марок твердых сплавов: ВК4, В2К, ВК6М, ВК3М.

Технология использования метчиков и плашек

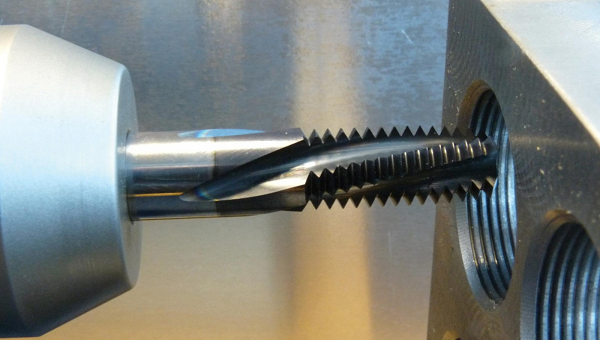

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра.

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

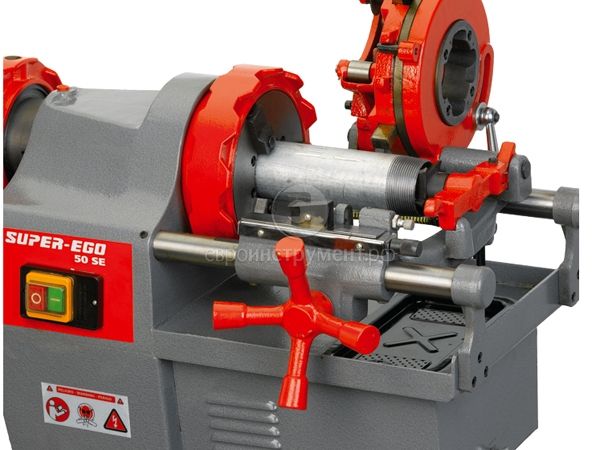

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

Применение резьбонарезных головок

При нарезании резьбы с применением токарных станков к специальным головкам обращаются значительно реже, чем к вышеописанным инструментам. Использоваться такие головки могут для нарезания резьбы любого типа. Их рабочими элементами являются гребенки: призматические применяются, когда нужно нарезать внутреннюю резьбу, для нарезания наружной необходимы радиальные, круглые и тангенциальные. Особенность таких головок заключается в том, что их рабочие органы автоматически расходятся при совершении обратного хода, таким образом, они не контактируют с только что нарезанной резьбой.

Резьбонарезные головки

Гребенки для нарезания резьбы

Гребенки для нарезания внутренней резьбы (их количество в комплекте может быть различным) выполняются с заходным конусом. При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

В том случае, если на токарном станке необходимо нарезать винтовую поверхность на червяках или винтах, отличающихся большой длиной, то резьбонарезные головки фиксируют на суппорте станка, что способствует повышению производительности технологического процесса. Оснащаться такие головки могут как обычными резцами, так и инструментом чашечного типа.

Понять технологию нарезания резьбы при помощи токарного станка можно по видео, на котором хорошо видно, как осуществляется этот процесс. Ниже приведено несколько видео, на которых запечатлен процесс изготовления резьбы разными способами.youtube.com/embed/vz1X2vlFXLU” frameborder=”0″ allowfullscreen=”allowfullscreen”/>

Резьба на токарном станке ЧПУ за один проход

Главная / ЧПУ станок / Обработка резанием / Резьба на токарном станке ЧПУ за один проход

В этой статье говорится о исследовании процесса того, как нарезается резьба на токарном станке за один проход. Для этого использовался токарный станок ЧПУ 16К20Ф3 с различными скоростями резания (20,30,40,50,60,70,80,90,100 м/мин) при обработке стали 45. Предварительно, разберем основные понятия о винтовой линии и о витке. Если, например, (рис. 1, а) прямоугольный треугольник ABC, вырезанный из плотного картона или из прочной фольги, сторона АВ которого равна длине окружности πD основания цилиндра Е, навернуть на цилиндр таким образом, чтобы сторона АВ совпала с основанием цилиндра, то сторона АС образует на боковой его поверхности линию, которая и будет называться винтовой линией.

Далее, предположим, что плоская фигура, например треугольник abc (рис. 1, б), стороной ab касается образующей цилиндра Е и расположен в плоскости, проходящей через его ось. Допустим, что этот треугольник двигается, оставаясь в плоскости, проходящей через ось цилиндра Е, причем вершина его скользит по винтовой линии, нанесенной на цилиндре. При движении треугольника на боковой поверхности цилиндра Е получаются винтовой выступ N и винтовая канавка М, образующие наружную винтовую резьбу. Представив подобную модель становится более понятным как выполняется резьба на токарном станке.

1, б), стороной ab касается образующей цилиндра Е и расположен в плоскости, проходящей через его ось. Допустим, что этот треугольник двигается, оставаясь в плоскости, проходящей через ось цилиндра Е, причем вершина его скользит по винтовой линии, нанесенной на цилиндре. При движении треугольника на боковой поверхности цилиндра Е получаются винтовой выступ N и винтовая канавка М, образующие наружную винтовую резьбу. Представив подобную модель становится более понятным как выполняется резьба на токарном станке.

Рис. 1 Получение винтовой резьбы

Если бы треугольник abc двигался по винтовой линии, нанесенной на внутренней цилиндрической поверхности (на стенках отверстия), на этой поверхности была бы образована внутренняя винтовая резьба. Винтовой выступ резьбы, получившийся после одного полного оборота образующей ее фигуры, называется витком.

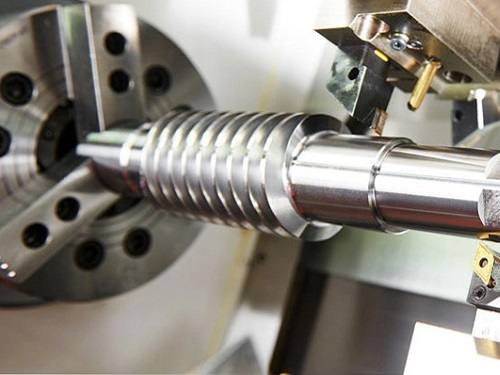

В настоящее время существующая технология нарезания наружной резьбы резцом (наружный виток) предусматривает несколько проходов. Число проходов зависит от обрабатываемого материала и шага нарезаемой резьбы. Рекомендуемые скорости резания, составляют 10–16 м/мин. Из теории резания известно, что при данных скоростях происходит наиболее интенсивно процесс наростообразования, что в значительной степени снижает качество нарезаемой резьбы. С целью решения данной задачи авторами проведены исследования процесса нарезания наружной резьбы на токарном станке с ЧПУ 16К20Ф3 за один проход с различными скоростями резания при обработке стали 45. Резьбы нарезалась с шагом 1.5, 2.0, 2.5, 3.0 мм. В качестве инструмента использовали резьбовые пластины марки Sandvik Coromant (рис. 2).

Число проходов зависит от обрабатываемого материала и шага нарезаемой резьбы. Рекомендуемые скорости резания, составляют 10–16 м/мин. Из теории резания известно, что при данных скоростях происходит наиболее интенсивно процесс наростообразования, что в значительной степени снижает качество нарезаемой резьбы. С целью решения данной задачи авторами проведены исследования процесса нарезания наружной резьбы на токарном станке с ЧПУ 16К20Ф3 за один проход с различными скоростями резания при обработке стали 45. Резьбы нарезалась с шагом 1.5, 2.0, 2.5, 3.0 мм. В качестве инструмента использовали резьбовые пластины марки Sandvik Coromant (рис. 2).

Рис. 2. Пластина для нарезания метрической наружной правой резьбы марки Sandvik Coromant

Пример маркировки пластины: 266RG-16MM01A250M 1125. Расшифровка по стандартам ISO показывает, что используются пластины из материала Т15К6, размер пластины 16 мм, пластина для нарезания наружной правой метрической резьбы с полным профилем 60° и шагом 2,5 мм.

Геометрические параметры профиля нарезаемой резьбы контролировались с помощью микроскопа БИМ-21. Контроль высоты микронеровности профиля резьбы осуществлялся визуально и тактильно с помощью образцов шероховатости, представленных на рис. 3.

Рис. 3. Образцы шероховатости по ГОСТ 9378–75

Геометрические параметры профиля получаемой резьбы соответствовали требованиям класса точности 6g, шероховатость для данного класса резьбы должна соответствовать Ra 6.3.

Как показали результаты исследования, скорость резания оказывает существенное влияние на шероховатость профиля резьбы (рис. 4).

Рис. 4. Скорость резания: а – Vрез = 20 м/мин; б – Vрез = 100 м/мин

На рис. 5 представлен обобщенный график зависимости шероховатости от скорости резания для всех шагов при обработке стали 45.

Рис. 5. Обобщенный график зависимости шероховатости от скорости резания для всех шагов при обработке стали 45

Из графика видно, что качество профиля резьбы улучшается с увеличением шага резьбы. При нарезании резьбы на токарном станке со скоростью 60 м/мин, резьба с шагом 2,5 мм имеет профиль шероховатости Ra 6,3. При достижении скорости резания более 80 м/мин у всех исследуемых шагов резьб (за исключением 2,5 мм) шероховатость профиля находится в пределах Ra3,2.

При нарезании резьбы на токарном станке со скоростью 60 м/мин, резьба с шагом 2,5 мм имеет профиль шероховатости Ra 6,3. При достижении скорости резания более 80 м/мин у всех исследуемых шагов резьб (за исключением 2,5 мм) шероховатость профиля находится в пределах Ra3,2.

В результате проведенных исследований установлено, что нарезать наружные крепежные резьбы резцом по стали 45 на станках с ЧПУ возможно за один проход со скоростью резания 80…100 м/мин. При этом повышается производительность данной операции в несколько раз в зависимости от шага нарезаемой резьбы.

Еще расскажем про общие правила настройки токарного станка для нарезания резьбы. Что бы нарезать резьбу на токарном станке необходимо, чтобы в момент, когда нарезаемая деталь выполняет полный оборот, резец перемещался на величину шага (хода) одноходовой и хода многоходовой нарезаемой резьбы. В результате нескольких проходов резца, углубляемого перед каждым проходом в металл детали, на поверхности заготовки формируются винтовая канавка и винтовой выступ, образующие резьбу. Согласование скоростей перемещения резца и вращения детали достигаются на современных станках соответствующей установкой рукояток коробки подач, а на старых токарных станках путем соединения шпиндел и ходового винта набором сменных шестерен. Бывают токарные станки, у которых коробка подач не обеспечивает возможности для нарезания некоторых видов резьб. Резьба на токарных станках такого типа выполняется с применением дополнительных сменных шестерен.

Согласование скоростей перемещения резца и вращения детали достигаются на современных станках соответствующей установкой рукояток коробки подач, а на старых токарных станках путем соединения шпиндел и ходового винта набором сменных шестерен. Бывают токарные станки, у которых коробка подач не обеспечивает возможности для нарезания некоторых видов резьб. Резьба на токарных станках такого типа выполняется с применением дополнительных сменных шестерен.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Остались вопросы?

Заполните форму и наши менеджеры свяжутся с вами

Как к вам обращаться:

Ваш номер телефона:

Нажимая кнопку «Отправить», Вы принимаете Условия и даёте своё согласие на обработку Ваших персональных данных, в соответствии с Политикой конфиденциальности

Нарезание наружной резьбы на токарном станке

Наружную резьбу на токарных станках нарезают плашками, резьбовыми резцами и гребенками.

Выбор способа нарезания зависит от профиля и размеров резьбы и требуемой точности.

Нарезание резьбы плашками. Плашками нарезают треугольную резьбу, цилиндрическую и коническую, небольших размеров при невысоких требованиях к ее точности.

Плашка представляет собой кольцо с внутренней резьбой, в котором просверлены стружечные канавки. Пересечение канавок с резьбой образует режущие зубья с передним углом. Стружку срезает образованная раззенковкой заборная часть. Остальная часть нарезки плашки служит для калибровки резьбы, кроме того, она способствует правильному направлению плашки в процессе работы. Передний угол равен 10-15°. Задний угол на заборной части равен 6-8°, а на калибрующей 0.

Круглые плашки не обеспечивают хороших условий для резания, так как отсутствие заднего угла на калибрующих зубьях вызывает сильное трение витков о нарезаемый материал.

Плашки могут быть сплошными и разрезными. Сплошные плашки обеспечивают большую точность, но быстрее выходят из строя вследствие износа. Разрезные плашки применяются для нарезания резьб невысокой точности, они допускают некоторую регулировку диаметра резьбы, что позволяет компенсировать их износ. Разрезные плашки устанавливаются в плашкодержателе непосредственно либо с помощью установочного кольца и закрепляются стопорными винтами, острозаточенные концы которых входят в сверления в теле плашки.

Разрезные плашки применяются для нарезания резьб невысокой точности, они допускают некоторую регулировку диаметра резьбы, что позволяет компенсировать их износ. Разрезные плашки устанавливаются в плашкодержателе непосредственно либо с помощью установочного кольца и закрепляются стопорными винтами, острозаточенные концы которых входят в сверления в теле плашки.

Увеличение размера разрезных плашек производится распорным винтом конусный конец которого входит в разрез плашки. Уменьшение размера производится двумя винтами, оси которых не проходят через центр плашки.

Заготовка под нарезание резьбы должна иметь определенный диаметр. При малом диаметре резьба получится неполного профиля, при слишком большом возможен срыв резьбы. Необходимо учитывать изменение диаметра нарезаемого стержня вследствие частичного выдавливания металла плашкой. Для облегчения врезания зубьев плашки в металл в начальный момент на заготовке следует проточить направляющую фаску.

При нарезании резьбы плашкой на токарном станке необходимо установить корпус плашкодержателя в пиноль задней бабки и опереть рукоятку о поверхность верхней части суппорта; вращением маховичка задней бабки подавать плашку на вращающуюся деталь до тех пор, пока она полностью не навинтится на заготовку. Рекомендуется нарезать несколько ниток резьбы вручную и только потом включать станок.

Рекомендуется нарезать несколько ниток резьбы вручную и только потом включать станок.

Скорость резания должна составлять: для стали 3-4 м/мин; для чугуна — 2,5 м/мин; для латуни 9-5 м/мин. При нарезании необходимо применять соответствующие смазочно-охлаждающие жидкости.

Нарезание резьбы резцами. Для получения точной и чистой резьбы пользуются резьбовыми резцами, профиль которых соответствует профилю резьбы, а передний угол равен 0 во избежание искажения профиля. Резьбовые резцы должны точно устанавливаться по линии центров. Средняя линия профиля резца должна быть перпендикулярна оси детали. Форма профиля и правильность его установки относительно поверхности заготовки контролируются специальными шаблонами.

Нарезание треугольной резьбы. Резцы для нарезания метрической резьбы имеют угол профиля, равный 60°, для нарезания дюймовой резьбы — 55°. Нарезание резьбы с величиной шага до 2 мм производится по схеме. Резец подается на глубину винтом поперечной подачи. Величина подачи 0,5—0,4 мм для первого прохода, 0,4—0,3 мм — для второго и при последующих проходах — от 0,3 до 0,1 мм. При черновом нарезании резьбы с шагом свыше 2 мм резец подается на глубину либо одновременно основной поперечной подачей и дополнительной продольной — путем поворота рукоятки винта верхних салазок суппорта на одно деление лимба за каждый проход либо только рукояткой верхних салазок, повернутых на угол 60° к линии центров станка.

При черновом нарезании резьбы с шагом свыше 2 мм резец подается на глубину либо одновременно основной поперечной подачей и дополнительной продольной — путем поворота рукоятки винта верхних салазок суппорта на одно деление лимба за каждый проход либо только рукояткой верхних салазок, повернутых на угол 60° к линии центров станка.

Чистовое нарезание выполняется тщательно заправленным резцом и только радиальной подачей с приложением смазочно-охлаждающей жидкости. Величина подачи на глубину резания от 0,1 до 0,02 мм за проход.

Для увеличения долговечности инструмента и увеличения производительности применяются специальные дисковые и призматические резцы. Они допускают многократную переточку по передней грани, благодаря чему сохраняют правильную форму профиля почти до полного износа.

В серийном производстве для нарезания сквозных резьб применяются резьбовые гребенки, позволяющие получать резьбу за один проход. Гребенки бывают призматические и дисковые и имеют несколько зубьев, выполненных по форме профиля. Первые по ходу зубья срезаны под углом, они образуют заборную часть, и каждый последующий зуб режет глубже предыдущего. Последние зубья зачищают, калибруют резьбу.

Первые по ходу зубья срезаны под углом, они образуют заборную часть, и каждый последующий зуб режет глубже предыдущего. Последние зубья зачищают, калибруют резьбу.

Профильные канавки на призматических гребенках расположены вертикально параллельно одна другой, витки у круглой гребенки расположены параллельно ее торцам. Широкое применение нашли более простые в изготовлении винтовые гребенки, имеющие несколько винтовых витков, в том числе заборные и калибрующие.

При нарезании наружной резьбы направление ее у винтовой гребенки должно быть обратным. При нарезании правой резьбы у винтовой гребенки должна быть левая резьба. При нарезании внутренней резьбы направление ее у винтовой гребенки и изделия должно совпадать.

ПОХОЖИЕ СТАТЬИ:

Страницы: 1 2

Джулиус Берки обнаруживает станок для резьбы по дереву

Во время выставки, проходившей в Филадельфии в 1876 году, посвященной столетию подписания Декларации независимости, Джулиус Берки обнаружил человека по имени Кларк, работающего на небольшой машине для украшения мелких кусочков слоновой кости. Ум Берки был практичным, и, понаблюдав некоторое время за работой Кларка, вовлек его в разговор.

Ум Берки был практичным, и, понаблюдав некоторое время за работой Кларка, вовлек его в разговор.

Хотя тонкая маленькая машинка, которой пользовался Кларк, служила его цели по украшению слоновой кости, она не была достаточно мощной для резьбы по дереву. Кроме того, используемые резцы были слишком малы и предназначались специально для сложных узоров и тонких линий. Берки узнал, что Кларк разработал машину и, похоже, обладал навыками и знаниями в области механики, необходимыми для того, чтобы он мог спроектировать более крупную и мощную машину.

Убежденные, что такая машина будет ценным дополнением к деревообрабатывающему отделу Berkey & Gay Furniture Co., Берки и Кларк сразу же заключили контракт, по условиям которого Кларк согласился поселиться в Гранд-Рапидс. , после закрытия экспозиции, где он руководил изготовлением инструментов, необходимых для установки цеха резьбы по дереву на заводе компании.

Кларк добился такого успеха в отделе, что менеджеры конкурирующих фабрик обратились к машиностроителям с просьбой предоставить им инструменты, необходимые для изготовления машинной резьбы. СО и AD Porter первыми откликнулись на спрос, представив настольную машину, которая позволяла выполнять более широкий спектр работ, чем машина Кларка.

СО и AD Porter первыми откликнулись на спрос, представив настольную машину, которая позволяла выполнять более широкий спектр работ, чем машина Кларка.

Естественно, для работы на станках были привлечены ручные резчики, и, хотя их возможности тогда и до сих пор ограничиваются вырезанием простых линий для доводки ручными резчиками, работа станка оказалась выгодной главным образом за скорость, с которой товары могли проходить через фабрики. Раньше поставки часто задерживались, потому что ручные резчики не успевали за другими отделами.

Среди мастеров-резчиков, которые имеют право на признание за помощь в раскрытии возможностей машин, были Луи Хан, коммерческий дизайнер, бывший мастер ручных резчиков в компании Nelson-Matter Furniture Co.; Чарли Конрад, много лет работавший в Spencer & Barnes of Benton Harbour; и Джеймс А. Андерсон из Гранд-Рапидс, который научился управлять резчиками по скамейке и выполнял сложную и художественную работу с помощью механических инструментов, которые многие умелые резчики не могли выполнить вручную.

РАЗРАБОТКА ДРУГИМИ ПРОИЗВОДИТЕЛЯМИ

Александр Доддс изобрел и запатентовал станок для резки, который после установки подвешивался к потолку помещения, где он должен был работать. Он продал довольно много станков, но стоимость изготовления была настолько выше, чем у станка Портера, что столяры не позаботились доплатить разницу. Различия в высоте потолка привели к необходимости изготовить на заказ железный каркас, на котором поддерживалась машина. Преимущество, заявленное для резчика Доддса, заключалось в том, что оператор мог работать под и вокруг фрез с полной свободой.

С.Л. Кинг также построил станок для резьбы по подвеске с особенно ценными характеристиками. Довольно много было продано. Он также изобрел и построил первый станок для тиснения, использовавшийся на мебельной фабрике для компании Muskegon Valley Furniture Co. Моррис Вуд, основатель дома Morris Wood & Sons, построил тяжелый станок для резьбы по дереву, который многие столяры используют для черновой обработки. вне или делает предварительную работу по тонкой резьбе.

вне или делает предварительную работу по тонкой резьбе.

Автоматический станок для резьбы, выпущенный Моряком из Милуоки, Ледеманом из Сент-Луиса, Муром из Милуоки, а затем из Миннеаполиса и другими, появился позже, во многих случаях вытеснив настольные станки из-за их большей производительности и разнообразия. работы, которую они могли бы выполнить. Несколько лет назад компания West Michigan Machine and Tool Company из Гранд-Рапидс выпустила станок для резьбы, снабженный непосредственно присоединенным двигателем для его привода. Стабильность является важным фактором при изготовлении резьбы с помощью машин, и казалось, что нет средств для предотвращения вибрации. Ремень, надетый на привод, с концами, соединенными шнурками или металлическими застежками, производил вибрации, которые приводили к дефектам резки. Однако мотор, прикрепленный непосредственно к машине, искоренил это зло.

Джон Уодделл, президент компании Waddell Manufacturing Co. из Гранд-Рапидс и очень изобретательный механик, рано осознал возможности развития станков для резьбы по дереву. В мастерских его компании используется довольно много специально сконструированных машин.

В мастерских его компании используется довольно много специально сконструированных машин.

Старый ручной резчик много лет назад был важной фигурой в деревообрабатывающей промышленности, но надо сказать к его чести, что он в значительной степени помог в разработке станков, которые вытеснили многих его товарищей из резьбы по дереву. магазины.

Выдержка из Производитель мебели и ремесленник , май 1911 г., стр. 236

5 случайных предметов

случайных предметов

site by GRCMC

СТАНОК ДЛЯ ВОСПРОИЗВЕДЕНИЯ РЕЗЬБЫ С 2 ФРЕЗЕРНЫМИ ГОЛОВКАМИ WIVAMAC мод. KPBS-6099 TWIN

ТЕЛ +39.85.95449 / +39.329.2736832 – E-MAIL: [email protected] – WHATSAPP: +39.393.5129610

Машины для обработки дерева, оргстекла, алюминия, полистирола, композитных панелей (алюкобонд), переработки и т. д.

оргстекло

АЛЮМИНИЙ

КОМПОЗИТНЫЕ ПАНЕЛИ

ПОЛИСТИРОЛ

ПЕРЕРАБОТКА

КОНТАКТЫ

Машины для обработки дерева, оргстекла, алюминия, полистирола, алюкобонда, переработки и т.

д.

д.Машины для обработки дерева, оргстекла, алюминия, полистирола, алюкобонда, переработки и т. д.

€ 11 840,00 (без НДС)

СТАНОК ДЛЯ ВОСПРОИЗВЕДЕНИЯ РЕЗЬБЫ С 2 ФРЕЗЕРНЫМИ ГОЛОВКАМИ WIVAMAC мод. KPBS-6099 TWIN – Количество согласно правилам ЕС

- Описание

- Дополнительная информация

- Отзывы (0)

Описание

СТАНОК ДЛЯ ВОСПРОИЗВЕДЕНИЯ РЕЗЬБЫ С 2 ФРЕЗЕРНЫМИ ГОЛОВКАМИ WIVAMAC мод. КПБС-6099 TWIN – В соответствии с правилами ЕС

На этой машине вы можете производить 2 изделия одновременно, это могут быть либо «обычные» копии, либо противоположные копии (правая/левая – левая/правая), максимальные размеры мм. 450×990.

Этот станок для резьбы по дереву был создан для удовлетворения потребностей небольших производств с помощью станка с низкой стоимостью, но с высокой производительностью.

Этот станок отличается своей тяжелой конструкцией, которая позволяет работать без вибраций, а также очень точным и легким движением копировальной каретки.

Оснащен 2 универсальными двигателями с переменной скоростью, с основанием.

Двигатель наклоняется, чтобы легко добраться даже до самых сложных частей копируемой детали.

Благодаря использованию закаленных валов и герметичных шаровых втулок машина сохраняет свою легкость во времени, поэтому не нуждается в обслуживании.

Двигатель оснащен патроном 8 мм. что позволяет использовать стандартные фрезы.

Для копирования барельефных панно необходимо применять панно (не входит в комплект), изготовленное из биламинатного или аналогичного материала 2 см. толстые, которые необходимо крепить с помощью 4 отверстий с резьбой М8, находящихся на неподвижной передней траверсе и на подвижной задней.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

– 2 двигателя мощностью 550 Вт

– Регулируемая скорость 8000/24000 об/мин.

– Максимальные рабочие размеры мм. 990×450

– Основание включено

Только зарегистрированные клиенты, которые приобрели этот продукт, могут оставить отзыв.

Вам нужна информация об этом продукте?

+39.329.2736832

Чат WhatsApp

В акции …

Другая интересная техника …

Предыдущий

Следующий

Вам нужна информация?

Пользуйтесь чатом, звоните, пишите

Чат WhatsApp

Нажмите на иконку и откройте чат, мы ответим вам в режиме реального времени

+39.329.2736832

Звоните с 9:30 до 19:00, с понедельника по пятницу

[email protected]

Запрашивайте информацию и консультацию у наших специалистов 365 дней в году

Оборудование для обработки дерева, оргстекла, алюминия, композитных панелей (алюкобонд, дибонд и т. д.), полистирола. Вертикальные панельные пилы MAKK.it , компакторы для полистирола ECOMAKK.it и т. д.

д.), полистирола. Вертикальные панельные пилы MAKK.it , компакторы для полистирола ECOMAKK.it и т. д.

- Офис: +39.85.95449

- Мобильный: +39.329.2736832

- [email protected]

- Via Etiopia, 2/B

65015 Монтесильвано (PE), Италия - WhatsApp: +39.393.5129610

- Скайп: michele.mak

- Номер НДС: IT 01649610688

КТО МЫ

Политика конфиденциальности

Политика использования файлов cookie

НАШИ УСЛУГИ

- ПОДДЕРЖКА: Помощь с нашими техническими специалистами.

- СЛУЖБА ДОСТАВКИ: Транспортные услуги, сборка и проверка по запросу.

- КОНСАЛТИНГ: Звоните и общайтесь в видеочате, чтобы предложить лучшее решение для вашей работы.

- ГАРАНТИЯ: Гарантия MakXilia 24 месяца на все машины и системы.

СТАНКИ ДЛЯ ОБРАБОТКИ КОМПОЗИТНЫХ ПАНЕЛЕЙ

Обрабатывающие центры с вертикальной плоскостью ЧПУ для сверления, формовки, резки, фрезерования композитных панелей ACM/AP (Alucobond, Larson, Sibalux, Vitrabond, Alpolic), сотового алюминия (Alucore, Honylite, Plascore ), гофрированный алюминий (Metawell, Doluflex), фиброцемент (Cembrit, Equitone, Copanel), HPL (Trespa, Fundermax, Polirey), легкие панели для фото и рекламы и т. д.

НЕ ЗАБУДЬТЕ ПОДПИСАТЬСЯ

Получайте все наши новости и акции на свой электронный адрес

Ваша подписка не может быть подтверждена.

Ваша регистрация прошла успешно.

Следуйте Makxilia

Машины переработки полистирола (EPS)

Рукающие пантографии и формирующие блоки полистирол, полистирольные плиты, полистирольные отходы.

ДЕРЕВООБРАБАТЫВАЮЩЕЕ ОБОРУДОВАНИЕ

Пылеудаляющие аппараты, строгальные станки, универсальные комбинированные станки, комбинированные кромко-строгальные станки, рейсмусовые станки, циркулярные пилы, торцовочные пилы, радиальные пилы, торцовочные пилы, вертикальные панельные пилы, шипорезные станки, обрабатывающие центры с ЧПУ, лазерные Пантографы, вытяжные системы, прессы, щеточные станки, станки для деревянных балок, горизонтальные панельные пилы и т. д.

МАШИНЫ ДЛЯ ОБРАБОТКИ ОРГСТЕКЛА, ПЛАСТИКА

Полировальные станки для краев, гибочные станки для панелей и листов из оргстекла, метакрилатных панелей и листов, нагревателей оргстекла, пластика Листовые термоформовочные станки, панельные пилы для панелей из плексигласа, поликарбоната и метакрилата, фрезерные станки, станки с ЧПУ и лазерные пантографы и т. д.

СТАНКИ ДЛЯ ОБРАБОТКИ АЛЮМИНИЕВЫХ ПРОФИЛЕЙ

2-головочные торцовочные пилы, фрезерные станки, пантографы, торцовочные станки, одноголовочные торцовочные пилы, роликовые направляющие, дисковые пилы, всасывающие устройства и т. д.

д.

Ручные и автоматические вертикальные панельные пилы для резки панелей

Компакторы Измельчители

для отходов полистирола Eps

Машины для обработки панелей и блоков из оргстекла, метакрилата, поликарбоната и т. д.

Станки для обработки алюминиевых и ПВХ профилей

© 2021 MakXilia.biz – Все права защищены – MakXilia.biz – Машины для дерева, оргстекла, алюминия, полистирола, алюкобонда, переработки и т.д. ) – Италия – номер НДС: IT01649610688

Станки для обработки композитных панелей (Alucobond, Dibond, Alupanel и др.)

Воспроизвести видео ACM – ACP – Alucobond® – Alpolic® – Dibond® – Larson® – Reynobond® – Alubond® – Albond®, Sandwich и т.д.)

Машины для переработки отходов древесины, пластика, бумаги, картона, полистирола, металлов и т. д.

Станок для резьбы по дереву с ЧПУ – Что такое станок для резьбы по дереву с ЧПУ

Что такое станок для резьбы по дереву с ЧПУ? Как следует из названия, станки с ЧПУ (ЧПУ), числовое управление и компьютерное программное обеспечение играют очень важную роль в производительности этих станков. Станок для резьбы по дереву с ЧПУ работает по тому же принципу. Он определяется как машина, которая управляется компьютерным программным обеспечением. Применяется специальными режущими инструментами для гравировки и маркировки на деревянных, металлических и пластмассовых изделиях.

Станок для резьбы по дереву с ЧПУ работает по тому же принципу. Он определяется как машина, которая управляется компьютерным программным обеспечением. Применяется специальными режущими инструментами для гравировки и маркировки на деревянных, металлических и пластмассовых изделиях.

Также следует отметить, что в настоящее время более популярен станок с ЧПУ для резьбы по дереву. Эти машины состоят из двух частей, компьютерной и механической, которые связаны друг с другом с помощью разных систем. Хотя такое деление неверно, мы можем разделить всю машину на две части и таким образом помочь понять ее функции. Компьютерная часть интеллектуальной части машины отвечает за разработку различных шаблонов, а также за управление машиной. Однако механическая часть станка действует как обычное механическое устройство и имеет разные оси, позволяющие режущему инструменту двигаться в разных направлениях.

Лучший станок с ЧПУ для резьбы по деревуРасчетное время чтения: 5 минут

Содержание

- Что такое станок с ЧПУ для резьбы по дереву?

- Почему важно использовать лучший станок с ЧПУ для резьбы по дереву?

- Как работает станок с ЧПУ для резьбы по дереву?

- Различные части станка с ЧПУ для резьбы по дереву

- Основное шасси

- Режущий инструмент

- Шпиндель

- Оси

- Электрическая панель управления

- Программное обеспечение для управления станком

- Программное обеспечение для проектирования станков с ЧПУ

- Другие статьи, связанные с станком с ЧПУ для резьбы по дереву

Создание произведений искусства руками очень ценно и высоко ценится в обществе. Но мы должны признать, что традиционные инструменты для резьбы по дереву и использование рук в промышленных процессах и крупносерийном производстве не работают. А также не будет иметь нужной активистам в этой сфере эффективности. По этой причине они обращаются к использованию лучшего станка с ЧПУ для резьбы по дереву. Учитывая мощность этих машин и влияние, которое они могут оказать на производство дерева и металла. В этом разделе мы уделим внимание изучению станка с ЧПУ и тому, как он работает, и попытаемся представить его различные части. Так что следите за обновлениями!

Но мы должны признать, что традиционные инструменты для резьбы по дереву и использование рук в промышленных процессах и крупносерийном производстве не работают. А также не будет иметь нужной активистам в этой сфере эффективности. По этой причине они обращаются к использованию лучшего станка с ЧПУ для резьбы по дереву. Учитывая мощность этих машин и влияние, которое они могут оказать на производство дерева и металла. В этом разделе мы уделим внимание изучению станка с ЧПУ и тому, как он работает, и попытаемся представить его различные части. Так что следите за обновлениями!

Производительность станка с ЧПУ для резьбы по дереву зависит от всех его частей. На самом деле он движется как поток. На начальном этапе оператор использует программное обеспечение для проектирования, чтобы разработать различные шаблоны, которые должны быть выполнены режущим инструментом. Если у оператора нет возможности создавать сложные выкройки, он может загрузить дизайн из Интернета и с помощью программного обеспечения преобразовать его в требуемый формат машины. Второй шаг — использовать управляющее программное обеспечение, которое позволяет оператору управлять осями и шпинделями.

Второй шаг — использовать управляющее программное обеспечение, которое позволяет оператору управлять осями и шпинделями.

По сути, оператор с помощью электрического пульта управления задает машине необходимые координаты, и по этим координатам устройство определяет ее финальное движение. Команда, выдаваемая программным обеспечением станка, выполняется шпинделем и передается на оси. Оси также перемещаются в соответствии с уже заданным для них порядком и перемещают режущий инструмент в разные стороны. На самом деле, особенность станка с ЧПУ для резьбы по дереву заключается в том, что все команды определены в программном обеспечении и электрическом управлении, а оператор находится вне цикла. На этом этапе роль оператора ограничивается контролем за работой машины.

Различные части станка с ЧПУ для резьбы по деревуКак уже упоминалось, станок с ЧПУ для резьбы по дереву можно разделить на две части, и его различные части можно идентифицировать. Как правило, в станке с ЧПУ используются следующие детали:

Основное шасси Основное шасси включает в себя корпус и общую камеру станка с ЧПУ. Который отвечает за удерживание различных частей. Наличие основного шасси очень важно для работы машины. Также предотвращает создание шума и вибрации различных деталей во время работы.

Который отвечает за удерживание различных частей. Наличие основного шасси очень важно для работы машины. Также предотвращает создание шума и вибрации различных деталей во время работы.

Режущий инструмент имеет решающее значение для определения типа станка с ЧПУ и может различаться в зависимости от модели. В станке с ЧПУ сверло в основном используется для гравировки. Наиболее распространенным типом инструмента в станках для резьбы по дереву являются станки с 8 головками, которые могут одновременно вырезать восемь образцов работы.

ШпиндельОсновным связующим звеном между механической частью и интеллектуальной частью станка с ЧПУ является шпиндель. По сути, эта деталь выступает в роли коммуникационного моста, преобразующего команды, выдаваемые программным обеспечением управления устройством, в движение по осям. Общая скорость станка определяется скоростью вращения шпинделя.

Оси Основным фактором движения режущего инструмента в разных направлениях и даже движения стола станка являются оси. Чем больше осей в машине, тем больше машина сможет двигаться в разных направлениях. В настоящее время станки с ЧПУ изготавливаются с двумя, тремя, четырьмя и даже пятью осями, обеспечивающими перемещение в направлениях X, Y и Z. Эти оси полезны при создании сложных и гравированных узоров для жестких промышленных образцов.

Чем больше осей в машине, тем больше машина сможет двигаться в разных направлениях. В настоящее время станки с ЧПУ изготавливаются с двумя, тремя, четырьмя и даже пятью осями, обеспечивающими перемещение в направлениях X, Y и Z. Эти оси полезны при создании сложных и гравированных узоров для жестких промышленных образцов.

Электрическая панель управления предоставляет оператору физическое пространство. Подобно программному обеспечению управления пространством машины, и оператор использует его, чтобы определить, в каких направлениях. А также с какой скоростью движется режущий инструмент и в каких частях образца он работает лучше.

Программное обеспечение для управления машиной Программное обеспечение для управления машиной действует как искусственный интеллект. По сути, мозг станка и оператора в этом ПО определяет, как двигаются оси и как режущий инструмент работает с древесиной. Программное обеспечение, используемое в этих машинах, обычно представляет собой программное обеспечение CAM.

Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–5 0, если больше 40, то 6–8 градусов.

Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–5 0, если больше 40, то 6–8 градусов.