Резьбошлифовальный универсальный станок 5к822в: 5К822В Станок резьбошлифовальный универсальный. Паспорт, схемы, характеристики, описание

alexxlab | 13.03.2023 | 0 | Разное

Станок универсальный резьбошлифовальный 5К822В | Станочный Мир

- Главная /

- Справочник

- Станки советские, российские, импортные – справочная информация

- Станки советские, российские, импортные – справочная информация

- Станок универсальный резьбошлифовальный 5К822В

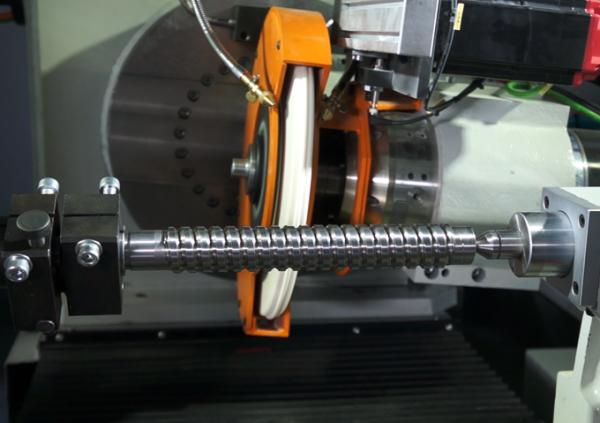

Предназначен для шлифовки внутренней и наружной резьбы. max Ø вн.=160 мм, max L вн.=75 мм, Ø нар.= 1-150 мм, шаг резьбы 0,5-6 мм.

Технические характеристики станка 5К822В

| Параметр | Значение |

|---|---|

| Класс точности станка по ГОСТ 8-82 (Н, П, В, А, С) | В |

| Наибольший диаметр обрабатываемой детали, мм | 200 |

| Наибольшая длина обрабатываемой детали, мм | 500 |

| ЧПУ | – |

| Пределы частот вращения шпинделя Min/Max, об/мин. | – |

| Мощность, кВт | 3 |

| Габариты, мм | 2200_2038_1710 |

| Масса, кг | 5565 |

| Начало серийного выпуска, год | 1976 |

| Завод-производитель | Московский завод координатно расточных станков МЗКРС, АООТ |

Предлагаем купить новые или после капремонта аналоги оборудования типа Станок универсальный резьбошлифовальный 5К822В по выгодной цене. Подбор подходящей модели можно произвести самостоятельно на нашем сайте в разделе КАТАЛОГ, или получив консультацию у сотрудников коммерческого отдела нашей компании.

Подбор подходящей модели можно произвести самостоятельно на нашем сайте в разделе КАТАЛОГ, или получив консультацию у сотрудников коммерческого отдела нашей компании.

Продажа аналогов станка модели 5К822В производится при 100% предоплате при наличии оборудования на складе и 50% предоплате при запуске станка в производство на заводе-изготовителе и оплате оставшихся 50% после сообщения о его готовности к отгрузке. Возможен другой совместно согласованный порядок оплаты.

Гарантия на продукцию, аналогичную изделию – Станок универсальный резьбошлифовальный 5К822В составляет:- новые станки – 12 мес.,

- после капитального ремонта – 6-12 мес..

Предприятия-производители оставляют за собой право на изменение стандартной комплектации и места производства оборудования без уведомления!

Обращаем Ваше внимание на то, что цены, указанные у нас на сайте, не являются публичной офертой, а стоимость оборудования уточняйте у наших менеджеров по продаже станков и кузнечно-прессового оборудования!

Если Вам необходимо купить Станок универсальный резьбошлифовальный 5К822В звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 276-70-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок универсальный резьбошлифовальный 5К822В звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

Популярные модели

Резьбошлифовальные станки 5К822В в России

- Главная

- Продажа

- Шлифовальные станки

- Резьбошлифовальный станок 5К822В

Вы можете очень быстро сравнить цены резьбошлифовального станка 5К822В и подобрать оптимальные варианты из более чем 77345 предложений

Реклама

Электромагнитный листогибочный станок EB 1000х1,6

Рабочая длина 1000 мм. Рабочая толщина 1,6 мм. Угол гибки 135°. Масса нетто 142 кг.

Подробное описание и цена >>>

Реклама

Ленточнопильный станок STALEX BS-128 HDR

Ленточнопильный станок STALEX BS-128 HDR — предназначен для пиления заготовок под различными углами на небольшом производстве, в вспомогательных участках, а также в бытовом использовании и в…

Подробное описание и цена >>>

Реклама

Ручной вальцовочный станок BP1250

Диаметр верхнего вала 70 мм. Наибольшая длина вальцевания 1250 мм. Максимальная толщина листа, (при вальцевании на максимальную длину) 1,75 мм

Подробное описание и цена >>>

Рабочая толщина 1,6 мм. Угол гибки 135°. Масса нетто 142 кг.

Подробное описание и цена >>>

Реклама

Ленточнопильный станок STALEX BS-128 HDR

Ленточнопильный станок STALEX BS-128 HDR — предназначен для пиления заготовок под различными углами на небольшом производстве, в вспомогательных участках, а также в бытовом использовании и в…

Подробное описание и цена >>>

Реклама

Ручной вальцовочный станок BP1250

Диаметр верхнего вала 70 мм. Наибольшая длина вальцевания 1250 мм. Максимальная толщина листа, (при вальцевании на максимальную длину) 1,75 мм

Подробное описание и цена >>>

Универсальный резьбошлифовальный станок 5К822В

Состояние: Б/У Год выпуска: 1991

Универсальный резьбошлифовальный станок 5К822В, 1991 г. в. Локация – г. Ульяновск Демонтаж, погрузочно-разгрузочные работы и транспортировка производится силами и средствами Покупателя….

в. Локация – г. Ульяновск Демонтаж, погрузочно-разгрузочные работы и транспортировка производится силами и средствами Покупателя….

16.09.2022 Ульяновск (Россия)

Резьбошлифовальный станок 5К822В

Состояние: Б/У Год выпуска: 1988 Производитель: Московский завод координатно-расточных станков «МЗКРС» (Россия)

06.07.2020 Нижний Новгород (Россия)

Универсальный резьбошлифовальный станок 5К822В

Состояние: Б/У Год выпуска: 1988

Универсальный резьбошлифовальный станок 5К822ВСтанок универсальный резьбошлифовальный 5К822ВСтанки модели 5к822в предназначены для шлифовки внутренней и наружной резьбы. max вн.=160 мм, max L…

max вн.=160 мм, max L…

25.08.2022 Нижний Новгород (Россия)

400 000

Резьбошлифовальный станок 5К822В

Состояние: Б/У Год выпуска: 1990

Резьбошлифовальный станок 5К822В предназначен для выполнения основных резьбошлифовальных операций: шлифования цилиндрических и конических резьбовых калибров-пробок и калибров-колец, точных винтов и…

30.10.2020 Рославль (Россия)

400 000

Резьбошлифовальный станок 5К822В

Состояние: Б/У Год выпуска: 1988 Производитель: Московский завод координатно-расточных станков «МЗКРС» (Россия)

Резьбошлифовальный 5К822В 1988гВ рабочем состоянии.

06.07.2020 Нижний Новгород (Россия)

Резьбошлифовальный станок 5К822В

Состояние: Б/У Год выпуска: 1990

Реализуем собственные неликвиды. Продам резьбо-шлифовальный станок. Полностью комплектный.

Продам резьбо-шлифовальный станок. Полностью комплектный.

01.06.2017 Прокопьевск (Россия)

Червячное колесо на резьбошлифовальный станок 5822

Состояние: Новый

В наличии

ООО ПКФ «Станкодеталь» предлагает новые червячные шестерни и вал червячный на резьбошлифовальный станок модель 5822.

22.02.2023 Ростов-на-Дону (Россия)

Червячное колесо на резьбошлифовальный станок 5822

Состояние: Новый

В наличии

Червячное колесо на резьбошлифовальный станок 5822ООО ПКФ «Станкодеталь» предлагает новые червячные шестерни и вал червячный на резьбошлифовальный станок модель 5822.

22.02.2023 Ростов-на-Дону (Россия)

Резьбошлифовальный станок Микромат 3G 1986 г.

Состояние: Б/У Год выпуска: 1986 Производитель: Микромат (Германия)

Резьбошлифовальный станок Микромат 3G 1986 г.в. полный пакет документации, станок подключен.

20.11.2016 Нижний Новгород (Россия)

Резьбошлифовальный станок 5822М

Состояние: Б/У Год выпуска: 1978 Производитель: Россия

Резьбошлифовальный станок 5822М Год выпуска: 1978 Цена от 150 000 р., в т.ч. НДС Самовывоз Контактное лицо: Елена Анатольевна Быкова Тел.: +79191110972 E-mail: [email protected]

23.09.2016 Челябинск (Россия)

150 000

Состояние: Б/У Год выпуска: 1968

Компания ТИТАН реализует Reishauer NRK – резьбошлифовальный станок б/у, год выпуска – 1968. Краткое описание: наибольший диаметр обрабатываемой детали – 200 мм; наибольшая длина обрабатываемой…

Краткое описание: наибольший диаметр обрабатываемой детали – 200 мм; наибольшая длина обрабатываемой…

14.06.2022 Ярославль (Россия)

MATRIX-71 резьбошлифовальный станок

Состояние: Б/У Год выпуска: 1963

Компания ТИТАН реализует MATRIX-71 – резьбошлифовальный станок б/у, год выпуска – 1963. Краткое описание: расстояние между центрами – 2286 мм; наибольшая длина шлифовки – 1826 мм; комплектное…

14.06.2022 Ярославль (Россия)

Универсальный резьбошлифовальный станок 5822М

Состояние: Б/У Год выпуска: 1978

Универсальный резьбошлифовальный станок 5822М, 1978 г.в. Локация – г. Ульяновск Демонтаж, погрузочно-разгрузочные работы и транспортировка производится силами и средствами Покупателя. …

…

16.09.2022 Ульяновск (Россия)

Универсальный резьбошлифовальный станок модели 5822М

Состояние: Б/У Год выпуска: 1971

ниверсальный резьбошлифовальный станок модели 5822М (-200, l-500 мм), год выпуска 1971, комплектный, рабочий, в отличном техническом состояниидополнительная информация по запросу

05.07.2018 Брянск (Россия)

Резьбошлифовальный станок Matrix-69 для внутренней резьбы или аналогичный

Состояние: Б/У Год выпуска: 1992

Организация купит резьбошлифовальный станок Matrix-69 для внутренней резьбы или аналогичный с приспособлением радиусной правки круга по копиру для изготовления гаек ШВП.

26.02.2023 Ярославль (Россия)

резьбошлифовальный станок 5822

организация ООО “Далакор” купит резьбошлифовальный станок 5822, Основное направление использования: Шлифовка резьбонакатных роликов, диаметром 150мм, желательно со сменными шестернями.

17.12.2018 Белгород (Россия)

Резьбошлифовальный станок 5822

Состояние: Новый

В наличии

Предлагаем вам приобрести для вашего производства резьбошлифовальный станок модели 5822. Все параметры точности согласно Гост 8716-94. Электрика модернизирована до современного уровня. Любые…

15.10.2019 Москва (Россия)

4 300 000

Популярные категории

Да кстати, на портале ProСтанки выбор предложений по резьбошлифовальному станку 5К822В почти как на Авито и TIU

Видео резьбошлифовального станка 5К822В

Станки для шлифования наружной резьбы – Drake Mfg

GS:TEM

| ХАРАКТЕРИСТИКИ МАШИНЫ | ГС:ТЭМ |

| Длина между центрами (0° спирали) | 100 мм |

| Максимальный диаметр детали | 25 мм |

| Угол опережения (от горизонтали) | ±10° |

| Мощность шпинделя колеса | 5 кВт |

| Скорость вращения шпинделя | 12 000 об/мин |

| Стандартный ряд колес (внешний диаметр) | ≤250 мм |

| Стандартный колесный ряд (ширина) | от 10 до 25 мм |

| Стандартный ряд колес (диаметр) | 76,2 мм |

| Носик шпинделя рабочей головки | А2-4 |

| Быстрая скорость возврата | до 40 м/мин |

| Количество осей ЧПУ | 3 |

| Общие электрические требования | 20-30кВА |

| Напряжение | 200-600 В |

| Приблизительный вес | 3000 кг |

| Размеры машины (габаритные) | 1,45 м Ш x 1,85 м Г |

| Размеры станка (высота захвата) | 1,0 м над уровнем пола |

| Размеры станка (высота выхода СОЖ) | . 4 м над уровнем пола 4 м над уровнем пола |

| Минимальный расход СОЖ (шлифовка) | 114 л/мин при 7 бар |

| Минимальная потребность в охлаждающей жидкости для шлифовки (постельная промывка) | 76 л/мин при 2 бар |

GS:TE190-300MH

| ХАРАКТЕРИСТИКИ МАШИНЫ | ГС:ТЭ190-330МХ |

| Длина между центрами (0° спирали) | 330 мм |

| Максимальный диаметр поворота над столом | 190 мм |

| Угол опережения (от горизонтали) | ±20° |

| Мощность шпинделя колеса | 12 кВт |

| Скорость вращения шпинделя | 8000 об/мин |

| Носик шпинделя рабочей головки | А2-6 |

| Быстрая скорость возврата | до 40 м/мин |

| Количество осей ЧПУ | 3 |

| Общие электрические требования | 30-45кВА |

| Напряжение | 380-480 В |

| Размеры машины (габаритные) | 1,9 мВт x 2,6 мД |

| Алмазный правящий ролик Ø | 115 мм |

| Стандартный алмазный правящий ролик (ширина) | до 32 мм |

GS:TE240-360

| ХАРАКТЕРИСТИКИ МАШИНЫ | ГС:ТЕ240-360 |

| Длина между центрами (0° спирали) | 360 мм |

| Максимальный диаметр детали | н/д |

| Максимальный диаметр поворота над столом | 240 мм |

| Угол опережения (от горизонтали) | Переменная |

| Мощность шпинделя колеса | 12кВт/16кВт |

| Скорость вращения шпинделя | 8000 об/мин |

| Стандартный ряд колес (внешний диаметр) | ≤400 мм |

| Стандартный колесный ряд (ширина) | от 10 до 25 мм Дополнительно: ≤ 60 мм |

| Стандартный ряд колес (диаметр) | 160 мм |

| Носик шпинделя рабочей головки | А2-6 |

| Быстрая скорость возврата | до 40 м/мин |

| Количество осей ЧПУ | 4 |

| Общие электрические требования | 30-45кВА |

| Напряжение | 200-600 В |

| Приблизительный вес | 7000 кг |

| Размеры машины (габаритные) | 2,2 м Ш x 2,7 м Г |

| Размеры станка (высота захвата) | 1,1 м над полом |

| Алмазный правящий ролик Ø | 115 мм – 152 мм |

| Стандартный алмазный правящий ролик (ширина) | до 32 мм |

GS:TE400-750

| ХАРАКТЕРИСТИКИ МАШИНЫ | ГС:ТЕ400-750 |

| Длина между центрами (0° спирали) | 750 мм |

| Максимальный диаметр поворота над столом | 400 мм |

| Угол опережения (от горизонтали) | Различные |

| Мощность шпинделя колеса | 12кВт/16кВт |

| Скорость вращения шпинделя | 8000 об/мин |

| Стандартный ряд колес (внешний диаметр) | ≤400 мм |

| Стандартный ряд колес (ширина) | от 10 до 25 мм Дополнительно: ≤ 60 мм |

| Стандартный ряд колес (диаметр) | 160 мм |

| Носик шпинделя рабочей головки | А2-8 |

| Быстрая скорость возврата | до 40 м/мин |

| Количество осей ЧПУ | 4 |

| Общие электрические требования | 30-45кВА |

| Напряжение | 200-600 В |

| Приблизительный вес | 9 600 кг |

| Размеры машины (габаритные) | 3,2 м Ш x 2,6 м Г |

| Размеры станка (высота захвата) | 1,2 м над полом |

| Размеры станка (высота выхода СОЖ) | 0,55 м над уровнем пола |

| Минимальный расход СОЖ (шлифовка) | 114 л/мин при 7 бар |

| Минимальная потребность в охлаждающей жидкости для шлифовки (постельная промывка) | 76 л/мин при 2 бар |

GS:TE670-750

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МАШИНЫ | ГС:ТЕ670-750 |

| Длина между центрами (0° спирали) | 750 мм |

| Максимальный диаметр поворота над столом | 670 мм |

| Угол опережения (от горизонтали) | Переменная |

| Мощность шпинделя колеса | 12кВт/16кВт |

| Скорость вращения шпинделя | 8000 об/мин |

| Стандартный ряд колес (внешний диаметр) | ≤400 мм |

| Стандартный колесный ряд (ширина) | от 10 до 25 мм Дополнительно: ≤ 60 мм |

| Стандартный ряд колес (диаметр) | 160 мм |

| Носик шпинделя рабочей головки | А2-8 |

| Быстрая скорость возврата | до 40 м/мин |

| Количество осей ЧПУ | 4 |

| Общие электрические требования | 30-45кВА |

| Напряжение | 200-600 В |

| Приблизительный вес | 9 850 кг |

| Размеры машины (габаритные) | 3,2 м Ш x 2,6 м Г |

| Размеры станка (высота захвата) | 1,3 м над полом |

| Размеры станка (высота выхода СОЖ) | 0,55 м над уровнем пола |

| Минимальный расход охлаждающей жидкости (шлифовка) | 114 л/мин при 7 бар |

| Минимальная потребность в охлаждающей жидкости для шлифовки (постельная промывка) | 76 л/мин при 2 бар |

| Минимальная потребность в охлаждающей жидкости для шлифовки (общий расход) | 114 л/мин (30 гал/мин) |

| Алмазный правящий ролик Ø | 115 мм – 152 мм |

| Стандартный алмазный правящий ролик (ширина) | до 32 мм |

GS:TE400-2000

| ХАРАКТЕРИСТИКИ МАШИНЫ | ГС:ТЭ400-2000 |

| Длина между центрами (0° спирали) | 2100 мм |

| Максимальный диаметр поворота над столом | 400 мм |

| Угол опережения (от горизонтали) | Переменная |

| Мощность шпинделя колеса | 12кВт/16кВт |

| Скорость вращения шпинделя | 8000 об/мин |

| Стандартный ряд колес (внешний диаметр) | ≤400 мм |

| Стандартный колесный ряд (ширина) | от 10 до 25 мм Дополнительно: ≤ 60 мм |

| Стандартный ряд колес (диаметр) | 160 мм |

| Носик шпинделя рабочей головки | А2-8 |

| Быстрая скорость возврата | до 40 м/мин |

| Количество осей ЧПУ | 4 |

| Общие электрические требования | 30-45кВА |

| Напряжение | 200-600 В |

| Приблизительный вес | 16 000 кг |

| Размеры машины (габаритные) | 6,5 м Ш x 2,6 м Г |

| Размеры станка (высота захвата) | 1,2 м над полом |

| Размеры станка (высота выхода СОЖ) | 0,55 м над уровнем пола |

| Минимальный расход СОЖ (шлифовка) | 114 л/мин при 7 бар |

| Минимальная потребность в охлаждающей жидкости для шлифовки (постельная промывка) | 76 л/мин при 2 бар |

| Минимальная потребность в охлаждающей жидкости для шлифовки (общий расход) | 114 л/мин (30 гал/мин) |

| Алмазный правящий ролик Ø | 115 мм – 152 мм |

| Стандартный алмазный правящий ролик (ширина) | до 32 мм |

GS:TE445-4000

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МАШИНЫ | ГС:ТЕ445-4000 |

| Длина между центрами (0° спирали) | 4000 мм |

| Максимальный диаметр поворота над столом | 445 мм |

| Угол опережения (от горизонтали) | Переменная |

| Мощность шпинделя колеса | 12кВт/16кВт |

| Скорость вращения шпинделя | 8000 об/мин |

| Стандартный ряд колес (внешний диаметр) | ≤400 мм |

| Стандартный ряд колес (ширина) | от 10 до 25 мм Дополнительно: ≤ 60 мм |

| Стандартный ряд колес (диаметр) | 160 мм |

| Скорость рабочей головки | до 250 об/мин непрерывно |

| Носик шпинделя рабочей головки | А2-15 |

| Быстрая скорость возврата | до 40 м/мин |

| Количество осей ЧПУ | 4 |

| Общие электрические требования | 40-55кВА |

| Напряжение | 200-600 В |

| Приблизительный вес | 32 000 кг |

| Размеры машины (габаритные) | 7,5 м Ш x 2,8 м Г |

| Размеры станка (высота захвата) | 1,5 м над полом |

| Размеры станка (высота выхода СОЖ) | 0,45 м над уровнем пола |

| Минимальный расход СОЖ (шлифовка) | 114 л/мин при 7 бар |

| Минимальная потребность в охлаждающей жидкости для шлифовки (постельная промывка) | 76 л/мин при 2 бар |

| Минимальная потребность в охлаждающей жидкости для шлифовки (общий расход) | 114 л/мин (30 гал/мин) |

| Алмазный правящий ролик Ø | 115 мм – 152 мм |

| Стандартный алмазный правящий ролик (ширина) | до 32 мм |

Идеальный симбиоз

Современное мышление показало, что станки и инструменты нельзя рассматривать как отдельные объекты.

Reishauer с момента своего основания в 1788 году формирует историю промышленности. Изначально компания создавалась как кузница для изготовления ручных инструментов. В 1863 году был построен «метчик-токарный станок» для изготовления первых нарезных метчиков с радиальным разгрузочным узлом. С ростом доли рынка метчиков у компании появились хорошие возможности для разработки своего первого шлифовального станка в 1928 году: резьбошлифовального станка с одноручьевым керамическим шлифовальным кругом. Спусковым крючком для разработки этого станка стало отсутствие на рынке оборудования, которое могло бы обеспечить необходимую точность резьбовых калибров. В то время на рынке не было станков, которые могли бы эффективно заточить метчики. Следовательно, неудовлетворенность существующей технологией побудила инженеров Reishauer разработать новый тип резьбошлифовального станка. В 1931 был запущен в производство первый станок, способный шлифовать из цельных закаленных заготовок, в том числе шлифовать задний угол.

Для этого резьбошлифовального станка требовались прецизионные шестерни для установки шага резьбы на метчиках. Точность резьбы была напрямую связана с точностью шестерен внутри машины. Опять же, именно неудовлетворенность текущим состоянием технологий побудила инженеров найти лучший способ производства высокоточных зубчатых колес. Эта неудовлетворенность привела их к изобретению новой идеи шлифования зубчатых колес: непрерывного процесса шлифования профилей зубчатых колес, процесса, которым с тех пор славится Райхауэр. Этот процесс позволил получить шестерни, которые были более точными, дешевыми и быстрыми в производстве, чем предыдущие методы утомительного шлифования шестерен с зазором между зубьями. Тем не менее потребовалось 15 лет интенсивной опытно-конструкторской работы, а в 1945 первые зубошлифовальные станки непрерывного действия использовались внутри компании и продавались третьим лицам. Успех резьбонарезных и зубошлифовальных станков побудил Reishauer прекратить производство инструмента и сосредоточиться исключительно на производстве станков. Более того, по мере того, как стоимость шлифования зубчатых колес снижалась с повышением эффективности процесса шлифования, все больший интерес вызывало шлифование автомобильных зубчатых колес. В 2006 году компания решила полностью сконцентрироваться на зубошлифовальных станках, когда прекратилось производство резьбошлифовальных станков.

Более того, по мере того, как стоимость шлифования зубчатых колес снижалась с повышением эффективности процесса шлифования, все больший интерес вызывало шлифование автомобильных зубчатых колес. В 2006 году компания решила полностью сконцентрироваться на зубошлифовальных станках, когда прекратилось производство резьбошлифовальных станков.

В 1998 году повторилась знакомая картина недовольства существующим положением вещей, но в обратном порядке. Имеющиеся инструменты для зубошлифовальных станков, как шлифовальные круги, так и алмазные инструменты для правки, больше не могли соответствовать потенциалу производительности станков непрерывного действия, особенно по точности. По этой причине компания Reishauer начала производство инструментов для правки алмазов и заложила основу своего производственного портфеля, включающего станки и необходимые инструменты. В 2008 году был основан завод по производству шлифовальных кругов, а вскоре в 2012 году – завод по производству крепежа. Эти шаги обеспечили полный потенциал станков для обеспечения стабильного качества при низких затратах на заточку зубчатого колеса. Кроме того, это дало компании Reishauer возможность контролировать все факторы, влияющие на качество непрерывного процесса измельчения. Мышление рассматривать инструменты и станки отдельно больше не соответствовало современному мышлению.

Кроме того, это дало компании Reishauer возможность контролировать все факторы, влияющие на качество непрерывного процесса измельчения. Мышление рассматривать инструменты и станки отдельно больше не соответствовало современному мышлению.

Шлифовальные круги

Как сказал греческий философ Аристотель: «Каждый инструмент достигает совершенства, служа одной, а не многим целям». Компания строго придерживается этого совета и ограничивается изготовлением оснастки, которая служит только одной цели: шлифованию высокоточных зубчатых колес на станках Reishauer. Шлифовальные круги, также называемые «резьбовыми кругами», после того, как они были профилированы, играют жизненно важную роль в процессе производства. Шлифовальный станок обеспечивает кинематику, то есть высокоточные движения, которые контролируют траекторию резания шлифовального круга. Со своей стороны, шлифовальный круг должен передавать эти точные движения на затачиваемое зубчатое колесо, затачивая его точно до заданного размера, чистоты поверхности и структуры, в течение короткого времени цикла и без теплового повреждения. Чтобы удовлетворить эти требования, компания Reishauer построила в Швейцарии один из самых современных и автоматизированных заводов по производству шлифовальных кругов. В отличие от других производителей колес, у Reishauer было преимущество в том, что он имел дело только с несколькими размерами колес и только с одной областью применения, что сделало возможным такой высокий уровень автоматизации. Широкое использование робототехники обеспечивает бескомпромиссную однородность готовой продукции, поскольку установленные процессы измельчения на заводах клиентов зависят от этой высокой степени однородности от размера партии к размеру партии. После прессования каждый шлифовальный круг маркируется лазером, как только он выходит из пресс-формы. Эта лазерная метка представляет собой машиночитаемое нестираемое «свидетельство о рождении» (Иллюстрация 2).

Со своей стороны, шлифовальный круг должен передавать эти точные движения на затачиваемое зубчатое колесо, затачивая его точно до заданного размера, чистоты поверхности и структуры, в течение короткого времени цикла и без теплового повреждения. Чтобы удовлетворить эти требования, компания Reishauer построила в Швейцарии один из самых современных и автоматизированных заводов по производству шлифовальных кругов. В отличие от других производителей колес, у Reishauer было преимущество в том, что он имел дело только с несколькими размерами колес и только с одной областью применения, что сделало возможным такой высокий уровень автоматизации. Широкое использование робототехники обеспечивает бескомпромиссную однородность готовой продукции, поскольку установленные процессы измельчения на заводах клиентов зависят от этой высокой степени однородности от размера партии к размеру партии. После прессования каждый шлифовальный круг маркируется лазером, как только он выходит из пресс-формы. Эта лазерная метка представляет собой машиночитаемое нестираемое «свидетельство о рождении» (Иллюстрация 2). Эта маркировка обеспечивает полный контроль над каждым последующим этапом обработки и позволяет отслеживать каждый шлифовальный круг, чтобы гарантировать, что инструмент обеспечивает стабильную производительность, требуемую конечными пользователями.

Эта маркировка обеспечивает полный контроль над каждым последующим этапом обработки и позволяет отслеживать каждый шлифовальный круг, чтобы гарантировать, что инструмент обеспечивает стабильную производительность, требуемую конечными пользователями.

В отличие от обычных операций одностороннего прессования, колеса Reishauer изготавливаются на прессах и формах, которые позволяют прессовать сверху и снизу на прессе с одновременным ходом вниз и вверх. Это обеспечивает минимальный результирующий градиент жесткости по всей ширине круга.

Конкретным примером служит загрузка тележки печи. Керамические шлифовальные круги обжигают в течение нескольких дней при температуре немного ниже 1000°C (1800°F) в соответствии с тщательно установленной температурной кривой с определенными градиентами температуры линейного нагрева, выдержки и охлаждения. Перед обжигом в печи робот размещает каждый шлифовальный круг в определенном месте на тележке печи (рис. 5). Робот считывает и записывает положение каждого колеса, которое при необходимости можно отследить в будущем. Знание положения каждого круга в процессе обжига в печи и последующее измерение твердости (модуля упругости) каждого круга позволяет разработать условия обжига таким образом, чтобы все круги имели одинаковую результирующую твердость.

Знание положения каждого круга в процессе обжига в печи и последующее измерение твердости (модуля упругости) каждого круга позволяет разработать условия обжига таким образом, чтобы все круги имели одинаковую результирующую твердость.

Комплексный мониторинг процесса охватывает все последующие этапы производства, такие как испытание на твердость, токарную обработку и испытание на скорость. Превышение скорости, то есть проверка скорости каждого круга, обеспечивает безопасность процессов шлифования у конечных пользователей. В соответствии с действующими законами о безопасности компания Reishauer подвергает каждое колесо автоматизированному тесту на превышение скорости с коэффициентом безопасности в 1,5 раза превышающим допустимую рабочую скорость. Опять же, учитывая машиночитаемую маркировку колес, каждое испытание скорости колеса остается прослеживаемым.

Рисунок 3: Машиночитаемая лазерная гравировка на шлифовальном круге Рис. 4: Прессование шлифовальных кругов с обеих сторон Рисунок 5: Загрузка тележки печи роботомАлмазные инструменты для правки в симбиозе со шлифовальным кругом и станком

Прежде чем шлифовальный круг сможет обеспечить требуемую точность и скорость съема материала, он должен быть заправлен высокоточным вращающимся алмазным инструментом для правки. Правка резьбового круга для непрерывной генерации, шлифования отвечает ряду требований. Во-первых, правка придает идеальный профиль червяка и делает резьбовое колесо свободным нарезом. Во-вторых, правка удаляет любые примеси или износ, которые могли быть вызваны процессом шлифования, например, поры круга остаются открытыми для размещения шлифовального масла и могут удалять стружку, образовавшуюся во время высокой скорости съема материала. Алмаз является идеальным материалом для правки инструментов, так как он намного тверже, чем оксид алюминия, используемый в шлифовальных кругах с резьбой.

Правка резьбового круга для непрерывной генерации, шлифования отвечает ряду требований. Во-первых, правка придает идеальный профиль червяка и делает резьбовое колесо свободным нарезом. Во-вторых, правка удаляет любые примеси или износ, которые могли быть вызваны процессом шлифования, например, поры круга остаются открытыми для размещения шлифовального масла и могут удалять стружку, образовавшуюся во время высокой скорости съема материала. Алмаз является идеальным материалом для правки инструментов, так как он намного тверже, чем оксид алюминия, используемый в шлифовальных кругах с резьбой.

Только вращающиеся правящие валки могут соответствовать высоким требованиям к геометрии, сроку службы и эффективности процесса правки. На рис. 6 показан многозаходный алмазный правитель с обратным покрытием. Кроме того, этот комод оснащен чипом RFID, который может связываться с машиной.

Радиочастотная идентификация (RFID), встроенная в инструменты для перевязки, служит, среди прочего, для создания и использования данных об использовании. Количество потенциально оставшихся циклов правки хранится в инструменте для правки и может считываться и учитываться машиной. Это дает конечным пользователям обзор потенциального оставшегося срока службы правки, позволяя управлять запасами и определять, когда следует заказывать новую оснастку. Кроме того, чип RFID также сохраняет все геометрические данные инструмента для правки, которые непосредственно считываются машиной. По этим причинам ошибки ввода данных устраняются. Кроме того, конечные пользователи могут выбирать дополнительные параметры, такие как подключение к внутренним и внешним базам данных инструментов.

Количество потенциально оставшихся циклов правки хранится в инструменте для правки и может считываться и учитываться машиной. Это дает конечным пользователям обзор потенциального оставшегося срока службы правки, позволяя управлять запасами и определять, когда следует заказывать новую оснастку. Кроме того, чип RFID также сохраняет все геометрические данные инструмента для правки, которые непосредственно считываются машиной. По этим причинам ошибки ввода данных устраняются. Кроме того, конечные пользователи могут выбирать дополнительные параметры, такие как подключение к внутренним и внешним базам данных инструментов.

Work Holding

Результаты прецизионного шлифования зубчатых колес зависят от крепления такой же высокой точности, которую может обеспечить только гидравлическое расширение с повторяемостью ≤ 3 микрометров. Чтобы контролировать весь процесс заточки зубчатых колес, компания Reishauer решила изготовить собственное крепление. Зажимные инструменты изготавливаются специально для конкретных деталей. Гидравлические расширительные оправки могут быть присоединены к быстросменным основаниям, если требуется частая замена деталей. Эта система сокращает время наладки и повышает производительность, обеспечивая экономичное использование зубошлифовального станка непрерывного действия для мелкосерийного или крупносерийного производства.

Зажимные инструменты изготавливаются специально для конкретных деталей. Гидравлические расширительные оправки могут быть присоединены к быстросменным основаниям, если требуется частая замена деталей. Эта система сокращает время наладки и повышает производительность, обеспечивая экономичное использование зубошлифовального станка непрерывного действия для мелкосерийного или крупносерийного производства.

Как описано для алмазных инструментов для правки, крепление также может быть оснащено RFID-чипами, и полученная в результате система «станок – крепление – шлифовальный круг – инструмент для правки» делает процесс шлифования идеально адаптированным к самым высоким требованиям качества как по точности и в коротких циклах. Опция RFID позволяет отслеживать количество операций крепления, контролировать максимальное и минимальное давление зажима и интегрировать профилактическое обслуживание. Кроме того, для известной детали данные детали, хранящиеся в зажимном инструменте, могут помочь станку автоматически перемещаться в правильные установочные положения.