Резцы токарные по металлу классификация: виды (типы), маркировка, обозначение, назначение, классификация

alexxlab | 29.09.2019 | 0 | Разное

Виды токарных резцов: конструкция, особенности, размеры, заточка

Чтобы обрабатывать детали на токарном станке, необходимо правильно выбирать оснастку. Существуют разные виды токарных резцов, которыми мастер снимает слой материала с вращающейся заготовки. Зависимо от вида используемого инструмента выполняются разные операции относительно обрабатываемой поверхности.

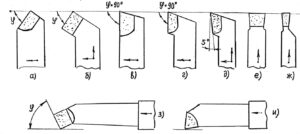

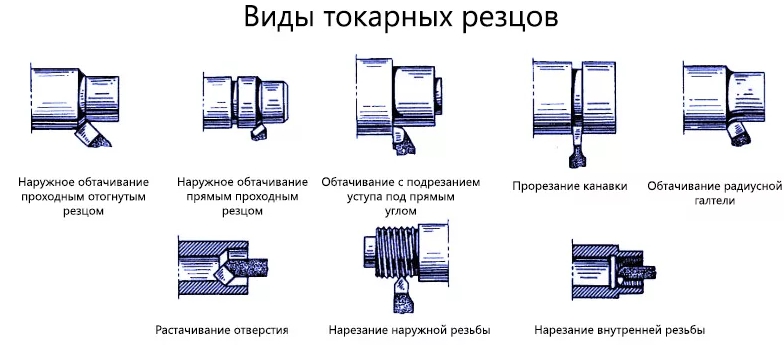

Виды токарных резцов

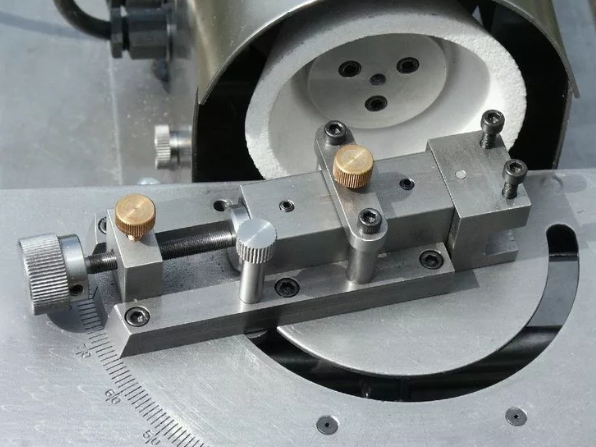

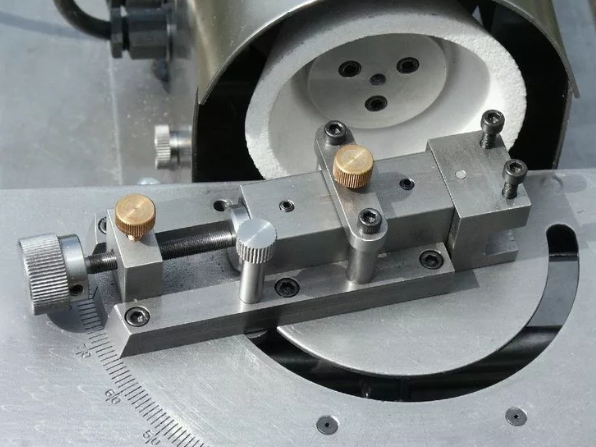

Виды токарных резцовКонструкция токарного резца

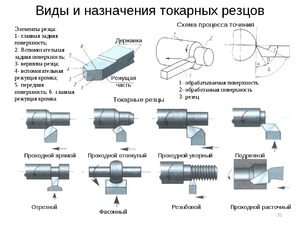

Разные виды резцов для токарного станка различаются формой, наличием дополнительных лезвий, зубьев. Однако общая конструкция остаётся неизменной. Оснастка состоит из двух основных элементов:

- Стержня. Второе название «державка». Элемент оснастки, который закрепляется в оборудовании.

- Рабочей части. Заточенный элемент резца, который соприкасается с заготовкой. Зависимо от особенностей конструкции, пластина, соприкасающаяся с заготовкой, может состоять из множества режущих кромок, рабочих плоскостей.

Работая с оснасткой для токарного оборудования, нельзя забывать про важность углов заточки рабочей части. Всего выделяется три угла, изменение которых повлияет на результат.

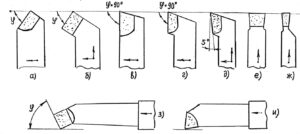

Геометрия резца

Существуют различные разновидности резцов, которые отличаются по размеру, форме державки и количеству плоскостей на рабочей головке. Например, стержень для закрепления оснастки может быть круглым, прямоугольным, квадратным. Рабочий элемент приспособления представляет собой набор поверхностей:

- Режущая часть.

- Вершина.

- Плоскость с тыльной стороны.

- Плоскость, расположенная на лицевой части.

Существует два типа резцов — правосторонние и левосторонние. Отличие заключается в том, как расположена режущая кромка относительно удерживающей части.

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

- Грубая обработка — черновая.

- Чистовое обрабатывание.

- Проведение высокоточных операций.

- Получистовая очистка.

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых сплавов, металлов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Классификация резцов

Классификация резцовПрямые проходные

Используются для наружной обработки заготовок из стали. Размеры:

- прямоугольные державки — 25х16 мм;

- квадратные державки — 25х25.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски. Существует три разновидности отогнутых резцов:

- Тренировочная оснастка — 16×10 мм.

- Наиболее популярный размер — 25х16 мм.

- Заказные модели — 40х25 мм.

Редко встречаются размеры удерживающей части 32х20, 20х12 мм.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки. Размеры державок у упорных проходных приспособлений — 16х10–40х25 мм.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку. Размеры удерживающей части — 16х10–32х20 мм.

Отрезные

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов. Размеры удерживающей части — 16х10–40х25 мм.

Работа с отрезным резцом

Работа с отрезным резцомРезьбонарезные для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Расточные токарные резцы

Расточные токарные резцыСборные

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Заточка токарных резцов — ответственная процедура. При её проведении нужно учитывать особенности оснастки, материал. Заточка рабочего инструмента проводится три этапа:

- Заднюю часть срезают под углом, который идентичен заднему углу удерживающего элемента приспособления.

- Далее работают с тыльной частью рабочей головки.

- Заключительный этап — доводка угла до нужного положения.

Выполнить заточку можно тремя способами:

- Используя круг с абразивным напылением.

- Покрывая затачиваемую поверхность химическими средствами.

- Используя специализированное оборудование.

Чтобы не испортить режущий элемент приспособления, сделать её более долговечной, нужно учитывать ряд правил:

- Не пытаться заточить кромку с помощью заточного бруска. Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки.

- Предпочтительнее выполнять заточку режущей кромки используя систему охлаждения.

- Прежде чем начинать заточку с помощью абразивного круга нужно его проверить. Он должен быть ровным, без сколов, трещин. Во время кручения диск не должен отклоняться в стороны. Это может вызвать поломку оборудования, порчу режущей кромки.

- Запрещено удерживать резец на весу. Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга.

- Чтобы не возникало перегрева материала во время вращения круга, нельзя прижимать оснастку к абразиву. Усилия должны быть минимальны.

- При работе нужно использовать защитные очки, чтобы защитить глаза от попадания металлической стружки.

- Нельзя затачивать одноразовые модели, изготовленные в виде пластин.

- Лучший вариант во время выбора вида абразива, которым покрывается точильный круг — карборунд. Представляет собой абразивную крошку зелёного цвета. Этот материал подходит для заточки твердосплавных режущих пластин. Затачивать углеродистые стали нужно корундовыми кругами.

- Нельзя быстро охлаждать резец после заточки. Это приведёт к нарушению целостности металла.

- Периодически менять точильные камни.

Нельзя забывать про доводку оснастки. Эта технологическая операция позволяет избавиться от сколов, микротрещин, неровностей на лезвии. Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки. Используя маховик доводят режущую кромку до финишного состояния.

Токарные резцы необходимы для промышленного оборудования. От вида оснастки зависит то, какой результат получится, какие технологические операции будут доступны. Так как режущие инструменты быстро тупятся, нельзя забывать про заточку. Неправильно обработанная режущая кромка приведёт к браковке поверхности обрабатываемого материала.

характеристика, типы, как сделать своими руками

Если резцы для металла используются часто – владельцы инструмента прекрасно понимают, на какие разновидности он делится. А вот новичкам в этом направлении разобраться порой бывает очень сложно. Предлагаем подробное рассмотрение различных классификаций и особенностей токарных резцов.

Особенности конструкции резцовых устройств для токарного станка

Металл обрабатывают с помощью токарных резцовых приспособлений с двумя основными компонентами:

- Рабочие головки берут на себя основную часть работы по металлу.

- Державка надёжно фиксирует детали на станке.

Когда плоскости соединяются друг с другом, появляются рабочие головки. В комплекте с конструкцией – несколько головок, у которых режущие поверхности. Их выбирают с опорой на тип обработки, характеристики материалов у заготовок. Резец державки обладает поперечным сечением двух типов:

- Квадрат.

- Прямоугольник.

«Світ Покрівлі» (https://svitpokrivli.ua/) – одна из лучших компаний кровельных и фасадных материалов на рынке стройматериалов. Их коллектив состоит из молодых, активных, целеустремлённых специалистов, которые особое внимание уделяют профессиональному росту, развитию, усовершенствованию.

Следующие виды токарных резцов, каждый из которых выполняет своё назначение, выделяют по конструкции:

- Оттянутые. Державка с увеличенной шириной по сравнению с рабочими головками.

- Отогнутые. Название связано с положением, характерным для рабочей головки по отношению к оси державок. При виде сверху характеристика более заметна.

- Изогнутые. При боковом взгляде форма державки становится изогнутой.

- Прямые. Когда одна ось вмещает одновременно рабочие головки с державками. Допустимо расположение на двух осях, но параллельность друг к другу детали сохраняют.

Виды и классификация токарных резцов

Поверхность, требующая обработки, определит, какую модель токарных резцов выбрать. Каждая разновидность обладает своими характеристиками.

В зависимости от предназначения

Здесь речь чаще всего об обрабатываемых материалах.

Для дерева

Инструменты, обрабатывающие дерево, реализуются магазинами в таких комплектах:

- Гребёнки.

- Кольца.

- Крючки.

- Косые резцы.

- Обрезные резцы.

- Стамески.

- Рейеры.

- Мейселя.

Резцы и вращательные механизмы крепят друг к другу. Следы заготовок определяются сразу по инструментам, их формам, прочности, остроте. Это облегчает и выбор форм заготовок в итоге. От

Выбирая конкретные углы по заострению, опираются на материалы заготовок.

Для работ с металлом

Приваривание и припайка пластин – оптимальный выбор для резцов, обрабатывающих металл. В производстве отдают предпочтение быстрорежущим, твёрдым сплавам. В составах обычно присутствуют тантал или вольфрам, титан. Высокая прочность, доступная цена стали главным преимуществом для инструментов.

Часто применяют разновидности, у которых пластины сменные. Тогда их крепят к головке, с помощью специальных винтов или прижимных элементов. Пластины из минералокерамики – самые удобные для дальнейшей эксплуатации. Но тогда резец будет дорогим.

Твёрдые сплавы применяют в случае с рабочими поверхностями инструмента:

- Вольфрамовые.

- Титановольфрамовые.

- Танталово-вольфрамо-титановые.

Допустимы варианты с быстрорежущей сталью, либо её углеродистой разновидностью.

Установка резцов допустима на станки нескольких видов:

- Специального назначения.

- Револьверно-автоматные.

- Долбёжные.

- Токарные.

- Строгальные.

По конструктивным показателям

Цельные

Головка, стержень соединяются в единую систему. Резцы изготавливаются с использованием быстрорежущих металлов. Ещё один вариант – на основе инструментальных углеродистых сплавов. На практике встречаются редко.

С приварными пластинами

Основа – твёрдые, быстрорежущие сплавы. У пластины и головки – прочное соединение. Главное – чтобы при спайке пластин выполнялись условия технического характера. Иначе на рабочей поверхности появляются трещины, в дальнейшем инструмент начинает разрушаться. Сфера использования широкая, инструменты совместимы со станками почти любой разновидности.

С механическим крепежом пластин

Способ крепления головки и пластины – механический. Для металлических пластин такой вариант один из самых выгодных. Это касается сборных и регулировочных разновидностей, державочных инструментов.

По виду обработки

Чистовые

Подача с небольшой скоростью. С болванки снимается материал, для которого характерна небольшая толщина. Проходной резец – наиболее популярная разновидность такого инструмента.

Получистовые

Много сходств с предыдущей разновидностью. Только характеристики у них используются в два раза меньшие по сравнению с аналогом. Назначение, особенности работы остаются почти одинаковыми.

По виду установки касательно обрабатываемой плоскости

Тангенциальные

Отличается такими особенностями:

- Начало обработки предполагает установку резца по определённому углу.

- Угол используют любой, кроме прямого. Измерение – по отношении к оси поверхности, проходящей операцию.

- Схема крепежа для внутреннего точения – достаточно сложная.

Такой вариант применяют для станков, при использовании которых можно обеспечить чистоту для итоговой поверхности. Обычно это токарные автоматические, полуавтоматические изделия.

Радиальные

С сохранением только прямого угла относительно поверхности, проходящей обработку. Актуальный вариант для разных сфер промышленности. Преимущество – упрощение крепёжной системы. То же касается удобств для владельца, когда надо выбрать геометрию режущих кромок.

По типу подачи

Левые

Режущая главная часть находится справа. К неё повёрнут металл, проходящий обработку.

Правые

Слева находят главную часть, режущую материалы. На неё смотрит металлическая поверхность для обработки.

По креплению основной режущей части касательно стержня

Отогнутые

Выгнутая линия – характерная черта для оси проекции в верхнем положении. Боковое расположение предполагает сохранение прямого положения линий.

Прямые

Проекционная ось сохраняет ровную линию, при верхнем положении и сбоку.

Оттянутые

Головка и стержень отличаются размерами, у первой – меньше. На резцовой оси головки монтируют. Для детали допустимо смещение относительно оси резцов, в любую сторону.

Выгнутые

При верхнем положении – проекционная ось с ровной линией. Боковая проекция отличается выгнутой линией.

По способу обработки

Подрезные

При станке, у которого заготовки подаются поперечно, эти инструменты легко соединить с оборудованием. Обычно речь идёт о краях разных поверхностях, либо ступенчатых деталей. ГОСТ 18871 73 указывает на то, какими характеристиками должны обладать подрезные детали.

Проходные

Выполняет функцию по обработке металла со станками продольной, поперечной подачи. Вариант актуален в случае с подрезкой у торцов, заготовок в виде цилиндра или конуса. После выполненной работы важно получить качественную поверхность с точными размерами. Проходные модели имеют характеристики, строго регламентируемые ГОСТом.

Расточные

Применяются для отверстий сквозной и глухой группы, выемок, углублений.

Резьбовые

Создают резьбу снаружи и внутри, с сечением в форме трапеции, прямоугольников и кругов. Изделия бывают ровными и выпуклыми, круглыми.

Круглые

Получили название из-за своей формы.

Ровные

Отличаются от предыдущего варианта сохранением прямоугольных граней.

Выгнутые

С минимумом отличий от аналогов, только по форме.

Фасонные

Совместимы с фасонными формами сложных конфигураций. Облегчают снятие фасов внутри, снаружи.

По материалу изготовления рабочей части

Из твёрдых материалов

Вот основные группы изделий, представляющие эту разновидность:

- Вольфрамовые резцы. Обозначаются как ВК 8 В, ВК 8, ВК 6 М, ВК 6, ВК 4, ВК 3М, ВК 3, ВК2. Основное назначение – обработка цветных металлов и сплавов из разных сочетаний. Подходят для чугунных заготовок, неметаллических изделий.

- Титановольфрамовые разновидности. С обозначениями Е 5 К 12 В, Т 5 К 10, Т14 К 8, Т15 К 6, Т30 К 4. Применяются при обработке металлов любых видов и составов.

- Тантало-вольфрамо-титанные. Имеют обозначения Тт20 К 9, ТТ 8 К 6, ТТ 7 К12. Больше всего ценятся при необходимости обработать трудные металлы, жаропрочные, ковочные и другие.

Из быстрорежущего материала

Здесь выделяют два подвида инструментов:

- С нормальной эффективностью. Это модели Р 9, Р12, Р 18.

- Когда эффективность повышена. Здесь рассматривают варианты Р6 М3, Р10 К 5 Ф5, Р 18 К 5 Ф 2, Р 9 К 5, Р9 Ф5, Р 14 Ф4, Р 18 Ф2.

Из углеродистого материала

В данной группе – только исходные материалы высокого качества. Изделия обозначаются как У 12 А, У 10 А.

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Специалисты рекомендуют остановиться на легированном, либо углеродистом быстрорежущим варианте.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Заточка инструмента

Только регулярная заточка резцов позволит получить максимально точные результаты. Необходимость в процедуре возникает не только для инструментов, у которых есть твёрдосплавные пластины одноразового применения. Работа выполняется специализированными станками, когда речь идёт о производственных предприятиях крупного масштаба.

Ограничения по методике для домашних условий практически отсутствуют. Применение допустимо для обычных кругов по заточке, реагентов с химически активным действием. Станки универсального, специализированного назначения – дешёвый вариант, сохраняющий эффективность.

Обрабатывая заднюю часть инструмента, проходят три главных этапа.

- Сохранение такого же угла, что и у самой державки сзади. Увеличение показателя по сравнению с задним углом резания равно 5 градусам.

- Второй этап предполагает обработку поверхности самой режущей пластины сзади. Здесь надо сохранить превышение, равное 2 градусам.

- Доводка составляет третий этап. Он нужен для формирования необходимого заднего угла.

Через несколько этапов обработки проходит и передняя поверхность.

Доработка и шлифовка

Это делают карбидом, на специальном чугунном диске. Приспособление вращается, сохраняя скорость до 1-2 м/с. Направление вращения самого диска – к рабочей кромке, от опорной части инструмента.

Последовательно притирают лезвия, инструментальные поверхности. Резцы практически доводятся до блеска, их избавляют от любых неровностей.

Зачем нужна доводка? Инструмент со временем притупляется и изнашивается, если его используют достаточно часто. Причина – в том, что пластина трётся о заготовки и стружки. Если пластина ровнее, то трение будет меньше. Износ инструмента в такой ситуации замедляется.

У процесса доводки есть и другие особенности:

- При доводке применяют абразивные пасты, главный компонент у которых – борный карбид.

- Доводка предполагает смачивание инструмента керосином.

- Потом на поверхность зигзагообразно наносят пасту.

- Инструмент подносят к диску.

- Пасту ГОИ можно использовать совместно с керосином.

- Керосин не относится к обязательным этапам, когда применяют современные смазки.

Важно правильно установить стол подручника. После его установки по сравнению с серединной частью диска лезвия резцов с деталью на одних линиях, либо ниже. Вращение диска – к пластине с резьбой, направленное.

Частички пасты начинают измельчаться, когда прижимают инструмент, приступают к доводке. У резца нет сколов и потёртостей при прохождении через кромки. Неровности с резцовой поверхности устраняются благодаря тем самым зёрнам пасты.

Советы по выбору качественных резцов при покупке

Чтобы правильно выбрать резцы для того или иного конкретного случая, надо опираться на следующие важные параметры:

- Какой металл подвергается обработке чаще всего? Какие операции выполняются на оборудовании?

- Важно заранее расставить приоритеты, между износоустойчивостью, эффективностью обработок и качеством изделий.

Если токарь только начинает работать, то ему достаточно приобрести инструмент трёх видов:

- Расточные SDQCR.

- Нейтральные наружного типа

- Проходные, для обработки торцов. SDACR.

Наборы с резцами токаря актуальны, если эксплуатация планируется долгосрочная. Преимущество – комплекты со сменными пластинами. Необходимость в покупке новых державок отпадает, достаточно менять расходные составляющие.

Что касается производителей, то вот несколько названий, заслуживающих внимания:

- Калибр.

- СиТО.

- Proma из Чехии.

- Hoffman Garant из Германии.

Первые два производителя – российские. Актуальным будет приобретение специальной заточной машинки. Тогда при износе резцов самостоятельное возвращение работоспособности не доставит хлопот. Не нужно тратить время, ожидая мастеров.

Два круга абразивного свойства, поддержка охлаждающей системы становятся важными компонентами для современных агрегатов по заточке, шлифованию. Один диск – из карбида кремния, другой – на основе электрокорунда. Часть резца спереди обрабатывают первой, после неё идут поверхности сзади и дополнение. Цель – получение ровной кромки, способной разрезать материалы.

Заключение

Державка и рабочая голова – самые важные элементы у этого инструмента. Потому и внимание на них обращают по максимуму. От них зависит качественное выполнение всей работы, в целом. Эта же характеристика позволит заранее узнать, какими размерами будут обладать отверстия в готовом виде.

Неправильный выбор рабочих инструментов приведёт к различным проблемам при проведении обработки, особенно это касается металла. Потому стоит заранее внимательно изучить классификацию и понять, какими особенностями обладает каждая из представленных разновидностей. После этого определиться с подходящей моделью не составит труда.

Самый полный обзор видов и новинок

Для изготовления из металла разных деталей используют специальные станки, токарные резцы по металлу. Они бывают разных видов и назначения. Мастера, не использовавшие данный инструмент раньше, не могут разобраться в его технических особенностях. С помощью этого инструмента нарезают синтетические, металлические, полипропиленовые и другие материалы. Конструкция, назначение и направление этих деталей бывает разная.

При использовании токарных резцов для обработки деталей, получаются более прочные, долговечные, надежные, безопасные изделия. Для успешного выполнения необходимых работ, производится периодическая заточка острия инструмента.

Для изготовления внутренней и внешней высечки разных видов, применяется разная технология. Уменьшить затраты труда можно, используя орудия специально предназначенные для этих действий.

Самостоятельное изготовление

Устройство резца очень простое. Обычные токарные станки способны работать с самодельными копиями. Для их изготовления используют напильники, рашпили. Домашними мастерами они просто переделываются, чтобы они подходили своим форматом к станку.

В качестве основы может использоваться автомобильный рессор, арматурный стержень. Только, тогда нужно приложить усилия, чтобы доработать его форму.

Затем нож нужно подогнать под необходимые размеры. Проводят механическую подгонку. При этой первой заточке формирует рабочую кромку. Только самодельная деталь часто обладает внутренними дефектами, возникающими из-за предыдущего использования. В том же самом напильнике, когда его долго используют, появляются пустоты. Из-за этого с ними нельзя долго работать.

Резец имеет две составные части:

- Державку, упрощающую процесс закрепления приспособления на токарном оборудовании.

- Рабочую часть для обработки металла.

В составе рабочего элемента находятся режущие кромки и разные плоскости. Форма державки бывает прямоугольная или квадратная.

Конструкция любого токарного резца разделяется по параметрам

Резцы бывают разных видов. Выбор инструмента определенного типа осуществляется с учетом цели его использования.

- Отрезными. Их используют для того чтобы изготовить несколько компонентов. С ними обрабатывают торцевые элементы деталей, отрезают готовую часть от заготовка, используемого для производства.

- Обычно встречаются образцы классических конфигураций. Все токари стараются пользоваться более удобными отрезными резцами на своих токарных агрегатах, используя накладные пластинки.

- Проходными. С ними обрабатывают вращающиеся цилиндрические заготовки.

- Подрезными. С помощью образцов этого типа отделывают торцевые части, создают уступы с внешних сторон материала.

- Канавочными. Резцы обладают меньшей толщиной режущих частей по сравнению с отрезными. Когда вытачивают обширную неглубокую линию, проводят замену канавочного резца отрезным.

- Канавочные инструменты бывают ровными или выгнутыми. Режущую кромку подбирают с учетом ширины линии. Канавочные токарные резцы обладают способностью к выдерживанию большой массы.

- Расточными. С использованием этого типа проделывают глухие и сквозные дыры. Сверлильную технику применять не приходится.

- Когда используют резцы для выполнения отверстий, они получаются очень точными. Сквозные и закрытые отверстия требуют использования инструментов разных типов.

- Резьбовыми. С их помощью нарезают резьбу с внутренних и внешних сторон деталей. Инструменты имеют ширину не такую как другие виды резцов.

Также резцы бывают прямыми, гнутыми, отогнутыми, оттянутыми. Работая на токарных станках, часто пользуются нестандартными орудиями для получения определенных форм и качеств изделия из металла.

Высечка, которую выполняют токари, обладает разными углами. Получаются пластины большого спектра, заточенные под разные углы.

Особенности упорных, подрезных и отрезных

Упорный инструмент может иметь прямой или отогнутый рабочий элемент. Этот инструмент может использоваться для обработки цилиндрических заготовок из металлического сплава. Многие специалисты часто пользуются снастью этого типа.

Подрезные резцы с внешней стороны имеют сходные черты с проходными. Только у первого инструмента треугольная режущая пластина. Она имеет в своем составе твердый металлический сплав.

Инструмент отрезного типа стал наиболее распространённым. С помощью таких снастей можно отрезать материал под прямыми углами.

Кроме этого их применяют для проделывания всевозможных высечек на металлической детали.

Особенность этого типа состоит в том, что он обладает тоненькой ногой с припаянной на нее твердосплавной пластинкой.

См.также: Самые дорогие металлы в мире

Токари пользуются резаками и других разновидностей

- Чтобы нарезать внешнюю и внутреннюю резьбу;

- Обрабатывать сквозные и глухие отверстия.

Любой тип токарного инструмента имеет свои особенности и назначение.

Качественная работа с заточенными ножами

Чтобы работа была качественной, нужно постоянно натачивать инструменты. В машиностроительной промышленности используют специализированое оборудование с приспособлениями.

В заточных станках используется два абразивных круга. Белые круги используются для обтачки стальных частей. Второй круг с зеленным оттенком заправляется твердосплавной пластиной.

Лезвия затачивают в следующей последовательности:

- Главный задний угол;

- Вспомогательный задний угол;

- Передний угол;

- Делают закругление по радиусу.

Для заточки лезвий используют охлаждающую жидкость. Можно постоянно ее подавать, так же как во время шлифовки. Для сменных пластин не требуется перезаточка.

Особенности сборных конструкций

Также стоит поговорить о резцах, обладающих сборной конструкцией. Универсальность данного компонента позволяет производить установку в него любых пластин. Например, при фиксации разных пластин режущего типа на станке, позволяет изготавливать разные детали из металлических заготовок.

В основном такие резаки применяют для работы на оборудовании ЧПУ. Кроме этого с ними делают сквозные и глухие отверстия и прочие действия.

Для чего затачивать?

Данная операция необходима также как нужно постоянно затачивать ножи. С наточенным лезвием можно выполнять работы более успешно и быстро. Если правильно наточить ножи, то во время работы не сойдет рабочая головка.

Не возникнет деформации, не образуются сколы, задиры. С острыми лезвиями можно выполнять работу более качественно. При правильной заточке резцов, можно легко сформировать необходимый паз и фигурные операции. Чтобы работа была более качественной и был достигнут оптимальный результат, учитывают много разных параметров.

На чем затачивать?

Ножи для токарных станков должны быть стальными. Чтобы их заточить, нужно иметь очень мощное оборудование. Лучше пользоваться расточными машинами. Они могут иметь разнообразную конфигурацию.

Конструкция в базовом составе оснащена двумя фиксаторами-основаниями, выдвижным подручником. Возможно использование регулируемых подручников. С ними можно закреплять заготовку разными способами.

При необходимости проведения доработки косого ножа, насаживают необходимую форму. Тогда придется пользоваться регулируемым подручником.

Лучше пользоваться держателями универсальных моделей. С ними можно затачивать типовые резцы разного вида.

Рекомендации

Если заточку производят на шлифовальном станке, то нужно сначала проверить, в каком состоянии находится круг. Если проводится работа ручным способом, то нужно правильно его держать.

Чтобы инструмент не перегрелся до критического состояния, нужно его постоянно охлаждать. Для этого используется вода. Данное действие необходимо для того, чтобы не появлялись мелкие трещины, которые возникают из-за слишком высоких термических нагрузок.

Как часто нужно затачивать инструменты, зависит от условий, в которых они эксплуатируются. Но делать это нужно обязательно, чтобы работа на токарных станках была более эффективной и плодотворной. Для создания необходимой формы, используют резцы определенного вида, так как все они обладают своими особенностями и предназначением.

описание видов изделий и их назначение, заточка инструмента для станка

Токарные резцы — основной рабочий инструмент металлообрабатывающих станков. В зависимости от вида резца, на поверхности детали образуются разные прорези, проходы или другие сложные конфигурации. В процессе работы инструмент тупится. Через определенное время он нуждается в заточке, которая проводится на абразивном круге.

Конструкция токарного инструмента

Инструмент, который вставляется в станок, состоит из двух частей: держателя и головки. Держатель в сечении может иметь вид квадрата или прямоугольника. Головка, как основной элемент, представляется собой систему плоскостей и режущих кромок.

Образующийся угол заточки формируется в зависимости от материала обрабатываемой заготовки и типа выполняемой работы.

Виды токарных резцов и их назначение зависят от конструктивных особенностей:

- Прямые. Державка и головка располагаются в одной оси.

- Изогнутые. Когда державка имеет изогнутый вид.

- Отогнутые. Головка имеет отклонение от оси.

- оттянутые. Головка по ширине меньше державки.

Согласно требованиям ГОСТ инструмент разделяется на категории. В положениях этого документа указывается:

Инструмент представляет собой цельную конструкцию, изготовленную из легированной стали. Реже применяется инструментальная сталь.

Инструмент представляет собой цельную конструкцию, изготовленную из легированной стали. Реже применяется инструментальная сталь.- На головку наплавляется твердосплавная пластина. Такая разновидность получила широкое распространение.

- Пластина из твердого сплава делается съемной. Крепление ведется с помощью прижимов и винтов. Применяется такая конструкция реже.

Существуют токарные резцы, виды и назначение которых зависят от направления подающего движения. Такой токарный инструмент разделяется:

- Инструмент левого типа. Их подача происходит слева направо.

- Правый тип. Здесь подача идет, наоборот, справа налево.

В зависимости от выполняемых работ резцы могут выполнять чистовую, черновую, получистовую и тонкую работу.

Разновидности резцов по металлу

Изготовление любого токарного инструмента, вне зависимости от вида выполняемых работ, проводится из твердосплавных марок стали. Их маркировка: ВК8, Т5К10, Т15К6.

Классификация токарных резцов по металлу:

Проходные прямые. Как правило, ведется обработка внешней стороны цилиндрической детали. Ими удобно снимать фаски.

Проходные прямые. Как правило, ведется обработка внешней стороны цилиндрической детали. Ими удобно снимать фаски.- Проходные отогнутые. Ведется обработка торцов заготовки. Ими тоже можно снимать фаски.

- Проходные упорные отогнутые. Имеют широкое применение. С их помощью можно снимать с внешней стороны большой слой металла за один проход.

- Подрезные отогнутые. Можно обрабатывать поверхность, которая расположена перпендикулярно оси вращения.

- Отрезные. Таким инструментом ведется подрезка деталей и формирование в ней углублений. Изготавливаются на поверхности канавки.

- Для нарезания наружной резьбы. Копьевидная форма режущей части позволяет нарезать на наружной поверхности метрическую резьбу. В случае изменения заточки, вид резьбы можно изготавливать другой.

- Для внутренней резьбы. Изготовление резьбы проводится в отверстиях только большого диаметра.

- Расточные для глухих отверстий. Рабочая форма имеет изгиб. Точить можно глухие отверстия, предварительно полученные сверлением.

Особенности долбежного изделия

Долбежный резец решает задачи, которые невыполнимы никаким другим инструментом. С его помощью изготавливаются канавки, фасонные отверстия, создаются зубья, формируются пазы, обрабатываются сложные поверхности.

Устанавливаются они на специальном долбежном станке и бывают трех видов:

- проходные;

- прорезные;

- для шпоночных пазов.

Поскольку работают они своей нижней частью, совершая возвратно-поступательные движения, их форма выглядит изогнутой.

Как правило, изготавливается инструмент из быстрорежущей стали. Некоторые резцы имеют напаянные пластины, что увеличивает их долговечность.

Правила заточки режущей части

Чтобы правильно провести заточку резцов для токарного станка по металлу нужно учитывать материал, из которого он изготовлен. Важно правильно вывести передний угол заточки. Чем он больше, тем меньше сила резанья. Однако затачивать инструмент нужно в меру, потому что при чрезмерном увеличении угла идет его выкрашивание.

Чтобы правильно провести заточку резцов для токарного станка по металлу нужно учитывать материал, из которого он изготовлен. Важно правильно вывести передний угол заточки. Чем он больше, тем меньше сила резанья. Однако затачивать инструмент нужно в меру, потому что при чрезмерном увеличении угла идет его выкрашивание.

Чтобы заточить инструмент своими руками используется абразивный круг, который устанавливается на станок. При этом рабочая часть резца располагается на одном уровне с осью абразива. После окончания работы идет проверка специальным шаблоном. Он представляет собой трафарет с отверстиями, которые соответствуют необходимым углам затачивания. Изготавливается он своими руками из листового материала стали 45. Затем, после изготовления измерительных отверстий проводится его закалка.

Для доводки простых резцов используются медные оселки и специальные присадочные элементы. Если доводятся твердосплавные пластины, то применяется паста борный карбид, которая смачивается керосином или автомобильным маслом.

Виды работ, проводимые на токарном станке, очень разнообразные. Для каждого случая имеется свой вид резца. Для того чтобы инструмент служил долго, нужно за ним следить и вовремя делать правильную заточку.

виды, назначение и особенности применения

Эксперты, часто использующие токарные резцы, и люди, которые снабжают этими деталями предприятия, отлично знают о существующих разновидностях и особенностях этих приспособлений. Тем мастерам, которые никогда ранее не сталкивались с этим инструментом, бывает трудно с ним разобраться.

Эксперты, часто использующие токарные резцы, и люди, которые снабжают этими деталями предприятия, отлично знают о существующих разновидностях и особенностях этих приспособлений. Тем мастерам, которые никогда ранее не сталкивались с этим инструментом, бывает трудно с ним разобраться.

Технические особенности

Любые резцы для токарного станка по металлу обладают двумя составными частями:

- Рабочий элемент, с помощью которого производится обработка металлической поверхности.

- Державка, которая позволяет закреплять приспособление на токарном станке.

Рабочий элемент состоит из режущих кромок и нескольких плоскостей. Угол заточки кромок находится в зависимости от характера обработки и материала, из которого сделаны заготовки. Державка может быть прямоугольной и квадратной формы:

По конструкции все токарные резцы делятся на следующие разновидности:

Прямые — приспособления, у которых рабочий элемент и держатель установлены на одной или паре параллельных осях.

Прямые — приспособления, у которых рабочий элемент и держатель установлены на одной или паре параллельных осях.- Гнутые резцы по металлу.

- Отогнутые — у такого приспособления рабочий элемент отогнут от оси держателя.

- Оттянутые — ширина державки у этого приспособления больше, нежели ширина рабочего элемента.

Классификация токарных резцов

Производство и разделение этих деталей по отдельным видам происходит по специальному ГОСТу. В этом документе сказано, что существуют следующие категории инструмента:

Цельные приспособления, которые произведены полностью из стального сплава легированного типа. А также существуют детали, выполненные из инструментальной стали, однако они встречаются достаточно редко.

Цельные приспособления, которые произведены полностью из стального сплава легированного типа. А также существуют детали, выполненные из инструментальной стали, однако они встречаются достаточно редко.- Резцы с напаянной твердосплавной пластинкой. Такой инструмент считается самым популярным.

- Резцы, оснащенные съемными пластинками из твердого сплава, закрепляемыми на рабочем элементе с помощью прижимов и винтов.

Резцы по металлу различаются и направлением подающего движения при работе. Так, выделяют следующие виды:

- Левые инструменты — при работе такие резцы подаются слева направо. Если на это приспособление положить свою левую ладонь, то режущая плоскость его будет находиться рядом с большим пальцем.

- Правосторонние резцы характеризуются подачей справа налево.

Прямой и отогнутый проходной инструмент

Прямые проходные резцы зачастую применяются для обработки наружных поверхностей заготовок цилиндрической формы.

Существует два самых распространенных типоразмера державок этого инструмента:

- Квадрат — 25×25 мм (предназначены для специальных видов работ).

- Прямоугольник — 25×16 мм.

Проходные отогнутые изделия используются для обработки торцевых поверхностей. Кроме того, этот инструмент позволяет качественно снимать фаски и выполнять множество других работ. У этого приспособления державки могут иметь разные размеры. Требования, которые предъявляются к этому инструменту, регламентированы в ГОСТ 18877–73 .

Упорный, подрезной и отрезной

Упорные приспособления могут производиться с отогнутым или абсолютно прямым рабочим элементом. Этим инструментом можно обрабатывать цилиндрические заготовки из металлических сплавов. Кроме того, он является самым популярным типом среди многих специалистов.

Внешний вид подрезных резцов похож на проходной, однако первый инструмент обладает треугольной режущей пластинкой, выполненной из твердого металлического сплава.

Отрезная разновидность инструмента считается самой распространенной. Такие резцы используются для отрезания материала под углом в 90 градусов. А также с их помощью делаются всевозможные канавки на поверхности металлических деталей. Выяснить, что у вас в руках находится инструмент именно отрезного типа, нетрудно. Характерной особенностью этого приспособления является тоненькая нога, на которую припаяна твердосплавная пластинка.

Существуют и другие типы:

- для нарезания внутренней и внешней резьбы;

- для обработки глухих и сквозных отверстий.

Все виды токарных резцов обладают своими особенностями и предназначены для разных видов обработки.

Сборные конструкции

Говоря о типах приспособлений для обработки металла, следует отметить резцы, имеющие сборную конструкцию. Этот инструмент считается универсальным, потому что в него можно поставить практически любые пластинки. К примеру, зафиксировав в одном держателе разные типы режущих пластинок, можно сделать приспособление для работы с металлическими заготовками под разными углами и с разным уровнем производительности.

Говоря о типах приспособлений для обработки металла, следует отметить резцы, имеющие сборную конструкцию. Этот инструмент считается универсальным, потому что в него можно поставить практически любые пластинки. К примеру, зафиксировав в одном держателе разные типы режущих пластинок, можно сделать приспособление для работы с металлическими заготовками под разными углами и с разным уровнем производительности.

В большинстве случаев эти виды резцов используются на станках, оснащенных ЧПУ, или для расточки сквозных и глухих отверстий, контурного высокоточного точения и иных работ.

Основные виды токарных резцов, плюс видео анимация обработки!

Всем привет! Данная статься посвящена типам токарных резцов по металлу. В ней будут рассмотрены универсальные токарные резцы, которыми работали еще наши деды на токарно-винторезных станках.

Токарно-винторезный станок

Токарно-винторезный станокА также современные токарные резцы, с помощью которых производится обработка металлов на токарных станках с ЧПУ.

Токарный станок с ЧПУ

Токарный станок с ЧПУИ конечно мы разберёмся как самым простым способом можно получить модель токарного резца в SolidWorks.

Переродим к видам резцов. На данной странице мы разберём основный свойства каждой группы резцов, а более подробней про каждый вид уже в отдельной статье.

В конце статьи будет видео анимация токарной обработки представленных на данной странице токарных резцов.

Начинаем с проходных резцов.

Проходные токарные резцы

Проходные токарные резцы служат для наружной токарной обработки цилиндрических поверхностей и подрезки торца.

Проходные токарные резцы

Проходные токарные резцыПодробнее про проходные резцы в отдельной статье: «Проходные токарные резцы».

Расточные токарные резцы

Данный тип резцов используют для обработки отверстий и внутренних поверхностей.

Расточные токарные резцы

Расточные токарные резцыПодробнее про расточные токарные резцы в статье: «Расточные токарные резцы».

Резьбовые токарные резцы

Резьбовые токарные резцы, как понятно из названия, служат для нарезания различных резьб. Левой или правой, метрической или дюймовой, замковой, конической и др.

Резьбовые токарные резцы

Резьбовые токарные резцыПодробнее про резьбовые токарные резцы в статье: Резьбовые токарные резцы.

Канавочные и отрезные токарные резцы

Канавочные резцы используются для обработки различных канавок, внутренних и наружных торцевых и отрезки детали от заготовки.

Канавочные токарные резцы

Канавочные токарные резцыПодробнее про канавочные резцы в статье: Канавочные токарные резцы.

В отдельных статья по видам токарных резцов, представленных на этой странице вы найдете:

- Более подробное описание каждого типа резца.

- Как простым способом получить 3D-модель токарного резца для SolidWorks.

- 3D модели современных резцов, представленных статье.

Видео анимацию токарной обработки, где представлены все виды резцов, перечисленные на этой странице можно посмотреть на видео ниже.

Виды токарных резцов. Видео анимация токарной обработки.

Теперь мы получили представления о основных типах токарных резцов. Далее на сайте также будут появляется статьи про различный режущий инструмент.

До встречи в следующих статьях. Всем пока!

Токарные резцы: виды, видео, классификация

Токарные резцы по металлу предназначены для резания металлических, синтетических и др. материалов. Они отличаются между собой по назначению, конструкции, направлению.

Токарный резец

Токарный резецСостоят из двух частей:

- головки;

- державки.

Рабочая часть резца – головка, оснащается режущими пластинами, которые припаиваются к головке. Имеются конструкции, где используются накладные – сменные — они закрепляются механически к головке резца. Крепление на станке осуществляется путем зажима державки в резцедержателе. По конструкции головки подразделяются на прямые, отогнутые и оттянутые.

Конструкция головки

По конструкции режущей части головки токарные резцы могут быть с напайными и сменными пластинами, а также цельными.

По виду обработки токарные резцы классифицируются для:

- черновой обработки;

- получистовой обработки;

- чистовой обработки.

Инструмент с механическим креплением режущих пластин

Типы резцов

Типы токарных резцов

По технологическому назначению токарные резцы делятся на:

- Отрезные. Без них не обходится изготовление не одной детали. Эта группа может использоваться не только по своему прямому назначению – обработки торцевых элементов детали и отрезания готовой от заготовки, из куска которой она изготавливалась. Чаще всего в продаже можно встретить отрезные резцы классической формы. Каждый токарь применяет для себя наиболее удобные отрезные резцы на собственном токарном станке с применением накладных пластин.

- Проходной используются для обработки вращающихся цилиндрических заготовок. Углы заточки инструмента могут варьироваться в зависимости от удобства токаря при обработки детали.

- Подрезной применяется в обработке торцевых частей заготовки и создания уступов на внешней стороне изготавливаемой детали. При подрезке торцов подрезной резец удобнее вести от центра по направлению к наружной части заготовки. При этом способе подачи подрезной инструмент располагается к обрабатываемой поверхности так, что резку обеспечивают пластины длинной кромки. Когда подрезной инструмент подаётся от внешней части к оси вращения детали – работают режущие пластины короткой кромки. Результат обработки получается менее точным и чистым. Подрезной инструмент при использовании для подрезки торцов детали, закреплённой в центрах, используется только в случае, если задний центр будет заменён на полуцентр. Это необходимо для сохранения пластин. В противном случае, избежать их повреждений не удастся из-за контакта с полным задним центром.

- Канавочный резец имеет меньшую толщину режущей кромки, чем отрезные. При вытачивания широкой, но неглубокой канавки канавочный могут заменить отрезные резцы. Канавочный инструмент изготавливается двух видов – прямой и отогнутый. Режущая их кромка подбирается в соответствии с необходимой шириной канавки. Особенность канавочного состоит в том, что высота головки значительно превышает высоту режущей кромки. Эта особенность конструкции повышает прочность, благодаря чему канавочный токарный резец с тонкой режущей кромкой способен выдерживать большие нагрузки.

- Расточные применяются для проделывания глухих и сквозных отверстий без применения сверлильного оборудования. Отверстия, выполненные при помощи резцов, имеют большую точность. Для выполнения закрытых и сквозных отверстий используются различные виды.

- Резьбовые. Для нарезания резьбы на внутренней и внешней поверхности детали применяются инструменты, отличающиеся по ширине и виду рабочей головки. Для работы на токарном станке не всегда достаточно использовать резцы классической формы и правильно установить деталь. Виды резьбы, выполняемой на токарном оборудовании, имеют различные углы, что подразумевает большой спектр пластин, которые затачиваются под разным углом. Виды внутренних и внешних резьб производятся по разной технологии. Чтобы работа была наименее трудоёмкой, лучше использовать правильно выбранный для конкретной операции инструмент. Более удобно выполнять резку, если углы режущей кромки и необходимого угла наклона резьбы совпадают. Для этого необходимо самостоятельно заточить режущие пластины. Углы заточки большинства резцов соответствуют 60⁰. При необходимости изменить углы головки, если она не относятся к разряду неперетачиваемых, можно на заточном станке.

Принципы точения

Геометрия резца

Резец состоит из головки и державки (круглого или прямоугольного стержня). Головка имеет несколько поверхностей: переднюю, заднюю, режущие кромки и вершину.

Основные части

По передней плоскости сходит стружка во время точения детали. Задняя делится на 2 поверхности: основную и вспомогательную, а пересечения этих поверхностей дает 2 режущие кромки: главную и вспомогательную.

- Плоскости

- Углы резца

Место соединения вспомогательной и главной кромки называется вершиной резца.

По направлению подачу резцы классифицируют на правые и левые.

Чтобы определить к какому типу относится инструмент, необходимо положить его на правую руку головкой в сторону пальцев. Если главная режущая кромка находится со стороны большого пальца, то резец является правым, иначе – левым.

Определение направления подачи

Обработка различных материалов

Токарная обработка стали

Стали

Сталиможно разделить на нелегированные, низколегированные и высоколегированные, все из которых влияют на рекомендации по обработке токарной обработки.

Токарная обработка нелегированной стали

Классификация материалов: P1.1

Нелегированная сталь имеет содержание углерода до 0,55%. Особого внимания требуют низкоуглеродистые стали (содержание углерода <0,25%) из-за сложного стружкодробления и тенденции к смазыванию (наросты на кромке).

Чтобы ломать стружку и направлять ее, стремитесь к максимально возможной подаче. Настоятельно рекомендуется использовать пластину Wiper.

Используйте высокие скорости резания, чтобы избежать наростов на кромке пластины, которые могут отрицательно повлиять на поверхность. Острые края и легкая геометрия резки уменьшат тенденцию к смазыванию и предотвратят ухудшение кромки.

Токарная обработка низколегированной стали

Классификация материалов: P2.x

Обрабатываемость низколегированных сталей зависит от содержания сплава и термообработки (твердости).Для всех материалов этой группы наиболее распространенными механизмами износа являются кратерный износ и износ по задней поверхности. Для закаленных материалов пластическая деформация также является распространенным механизмом износа из-за более высокой температуры в зоне резания.

Для низколегированных сталей в незакаленном состоянии лучше всего выбрать серию марок и геометрических форм. Для закаленных материалов целесообразно использовать более твердый сплав (марки чугуна, керамику и CBN).

Токарная обработка высоколегированной стали

Классификация материалов: P3.x

К высоколегированным сталям относятся углеродистые стали с общим содержанием легирующих элементов более 5%. В группу входят как мягкие, так и твердые материалы. Обрабатываемость снижается при повышении содержания сплава и повышении твердости.

Что касается низколегированных сталей, то в первую очередь выбирают марки и геометрию стали.

Стали с содержанием легирующих элементов более 5% и твердостью более 450 HB требуют повышенных требований к сопротивлению пластической деформации и прочности кромки. Рассмотрите возможность использования более твердого сплава (марки чугуна, керамики и CBN).

Подробнее о стальных материалах

Металлорежущий инструмент, режущие пластины и державки

Инструмент токарный

Для любого применения наши токарные инструменты контролируют стружку, стойкость инструмента и вибрацию. Это гарантирует, что вы сохраняете контроль, максимизируете время обработки и опережаете конкурентов.

Перейти на страницу токарных инструментовИзносостойкость и стойкость

Inveio® – это последний прорыв в технологии сплавов пластин.Благодаря этому все кристаллы в слое покрытия из оксида алюминия смотрят в одном направлении, обеспечивая вставкам новый уровень износостойкости и стойкости инструмента.

Inveio® – однонаправленная ориентация кристалла

Инструменты для отрезки и обработки канавок

С нашими режущими инструментами для отрезки и обработки канавок вы получаете высокую производительность и длительный срок службы, помогая доставить большое количество компонентов прямо из мастерской.

Перейти на страницу инструментов для отрезки и обработки канавокНовое измерение в отрезке

Задача: обычные отрезные ножи испытывают высокие вибрационные нагрузки в самом слабом участке. Решение: Переосмысление конструкции инструмента смещает результирующую нагрузку на самую сильную часть и значительно снижает прогиб и шум.

Прочитать полную историю болезни

Инструменты для нарезания резьбы

Наш обширный ассортимент резьбонарезных инструментов поможет вам с легкостью создавать сложные компоненты.Мы предлагаем различные инструменты, подходящие для различных компонентов, профилей резьбы и шага резьбы как для внешней, так и для внутренней резьбы. Для продуктивной и высококачественной нарезки резьбы вы обратились по адресу.

Перейти на страницу инструментов для нарезания резьбыПередовой опыт: обработка оправки

При обработке внутренней резьбы на оправке снижение вибрации является основной задачей. Жесткий CoroThread® 266 в сочетании с Silent Tools решает эту проблему.Результат? Качественные нитки.

Посмотреть полное решение

Фрезерный инструмент

Если вы фрезеруете плоские поверхности, уступы, пазы, шестерни или сложные трехмерные формы, вы найдете здесь нужную фрезу. Наши эффективные фрезерные инструменты обеспечат вам конкурентное преимущество и помогут вам оставаться продуктивными.

Перейти на страницу фрезерных инструментовПроизводительность: Фрезерование пазов в стали

Производительность субподрядчика была ограничена его концевой фрезой, поскольку фреза с двумя пластинами могла работать только с глубиной резания 2 мм (0,079 дюйма). При переходе на фрезу CoroMill® 390 с тремя пластинами размера 07 глубина резания может быть увеличена до 3 мм (0,118 дюйма).

Прочтите дело

Инструмент буровой

Сверление – критическая операция, выполняемая на поздних этапах производственного цикла, когда стоимость компонента уже высока.Следовательно, это может повлиять на вашу производительность и прибыльность. Инвестиции в бурение – это простой способ улучшить вашу прибыль. Здесь вы можете найти инструменты и решения для сверления, которые помогут вам добиться отличных результатов обработки отверстий для различных условий обработки, материалов и типов применения.

Перейти на страницу буровых инструментовПовышение производительности с помощью CoroDrill 870

Когда шведская компания Gunnebo Industries начала использовать CoroDrill® 870, это повысило безопасность оператора и повысило производительность на 45%.

Посмотреть всю историю здесь

Инструменты для растачивания и развёртывания

Растачивание – это процесс обработки для увеличения или чистовой обработки существующего отверстия. При чистовом растачивании главной целью является достижение превосходной обработки поверхности и строгих допусков. Развёртывание – это чистовая операция, выполняемая многолезвийным инструментом, позволяющая получать высокоточные отверстия с отличной обработкой поверхности, превосходным качеством отверстий и небольшими допусками на размеры.

Перейти на страницу инструментов для сверления и рассверливанияSpiroGrooving

SpiroGrooving ™ – уникальное решение для безопасной и производительной обработки канавок под уплотнительные кольца на невращающихся компонентах. Полный пакет включает инструменты и генератор NC-кода.

Узнать больше о SpiroGrooving

Инструментальные системы

Если вы ищете модульную инструментальную систему мирового класса, которая обеспечивает эффективность и гибкость, вы найдете здесь то, что вам нужно.Наши ведущие интерфейсы Coromant Capto®, CoroTurn® SL и Coromant® EH помогут вам выполнить работу правильно. Наши возможности быстрой замены также повысят коэффициент использования вашей машины.

Перейти на страницу инструментальных системБыстросменные зажимные устройства

Быстросменные зажимные устройства сокращают время, затрачиваемое на измерения, настройку и смену инструмента, что позволяет повысить эффективность использования станка. Программа быстрой замены Coromant Capto® включает адаптированные к станку зажимные устройства для различных интерфейсов револьверной головки и марок станков.

Найдите зажимное приспособление для вашей машины

Пластины и сплавы

Независимо от размера компонента, материала или конструкции, сплав пластин, который вы используете, может существенно повлиять на производительность вашего производства. Выбор правильного сплава пластин для конкретной операции обработки поможет вам опередить конкурентов.

Перейти на страницу вставок и оценокКак делается вставка

Мир резки металла не был бы прежним без пластин. Сами вставки изготовлены из

самых твердых материалов в мире. Поэтому мы пошли на производственный объект в Гимо, Швеция, по адресу

, чтобы посмотреть, как изготавливаются пластины.

Цифровая обработка

В уже оптимизированных процессах может быть сложно найти место для дальнейшего улучшения.Решение можно найти в передовом программном обеспечении и инструментах, которые поддерживают ваше цифровое производство, от планирования и проектирования до обработки и анализа обработки.

Перейти на страницу цифровой обработкиCoroPlus®

Портфель CoroPlus® содержит несколько связанных решений, подготовленных для Индустрии 4.0.

Посетите страницу CoroPlus®

Цельнокруглый инструмент

Ассортимент цельных круглых инструментов охватывает все типы применений в области твердосплавного сверления, фрезерования, нарезания резьбы из быстрорежущей стали, развертывания и нарезания резьбы.Каждый цельный круглый инструмент отвечает требованиям высокого качества, точности и максимальной производительности, чтобы вы могли получить максимальную отдачу от процесса обработки.

Перейти на страницу твердых круглых инструментовКаталог цельнокруглого инструмента

Загрузите и поделитесь своей цифровой версией каталога Solid Round Tools.

Посетить публикацию ,Токарный инструмент с зажимомB для токарного станка по металлу

Dongguan Fenggang Zhongji Rongyao NC Tools Factory (CRM-ZJTOOLS).

Kind Base Co., Ltd (Международная торговая компания).

Основной продукт;

1. Вставка для нарезания резьбы из карбида вольфрама

2. Вставка для токарной обработки из карбида вольфрама

3. Вставка для отрезки канавок из карбида вольфрама

4. Вставка для фрезерования из карбида вольфрама

5. Вставка для сверления из карбида вольфрама

6. Держатель токарного инструмента, расточка бар

7.Цельнотвердосплавная пила для продольной резки

Основное применение;

1. Нержавеющая сталь

2. Сталь

3. Закаленная сталь, закаленная сталь; закаленная сталь

4. Высокотемпературный сплав

5. Чугун

6. Алюминий, цветные металлы

7. Титан и титановый сплав

CRM-ZJTOOLS основана в 1990-х годах, более 20 лет опыта работы в области металлообработки. ZJTOOLS постоянно занимается исследованиями и разработками пластин из карбида вольфрама (нарезание резьбы, нарезание канавок, фрезерование, токарная обработка, сверление), твердосплавных фрез для продольной резки, токарных державок, расточной оправки.

Группа CRM-ZJTOOLS, включая завод по производству пластин из карбида вольфрама, завод по производству твердосплавных пил, завод по производству токарных державок, международную коммерческую компанию, магазин режущих инструментов в Шэньчжэне, магазин режущих инструментов в Тяньцзине.

На заводе у нас есть более 5 инженеров по исследованиям и разработкам, инженеров по применению, 8 технических продаж, 120 рабочих и контроль качества. Более 110 комплектов токарных станков с ЧПУ, токарных станков, фрезерных центров с ЧПУ, наружных шлифовальных станков с ЧПУ, плоскошлифовальных станков с ЧПУ , внутренний шлифовальный станок с ЧПУ, торцевой шлифовальный станок с ЧПУ, универсальный шлифовальный станок, проектор, контурограф, микроскоп 40x.

Клиенты, занимающиеся производством пресс-форм, автомобильной, авиационной и космической промышленностью, промышленностью 3C, производителем роскошных наручных часов, российскими военными проектами, бытовой электротехникой и т. Д. Известные клиенты, такие как FOXCONN (OEM-поставщик Apple), OEM-производитель жестких дисков Seagate, кондиционер Gree, автомобили Honda.

О качестве zjtools, более 90% твердосплавных пластин выше, чем ZCCCT, Korloy. Пластина из карбида 80% соответствует Taegutec, Mitsubishi, Carmex. 82% токарных державок экспортируются в Германию.

За последние 20 лет мы получили высокую репутацию у клиентов по всему миру. Мы надеемся, что в будущем вы продолжите присылать отзывы и предложения, которые помогут нам расти вместе.

CRM-ZJTOOLS, Никогда не прекращайте вводить новшества и совершенствоваться в пути.

.