Режимы резания алюминия при фрезеровании: Раскрой алюминия на фрезерном станке с ЧПУ

alexxlab | 25.02.2023 | 0 | Разное

Раскрой алюминия на фрезерном станке с ЧПУ

Раскрой и гравировка алюминия на фрезерном станке с ЧПУ.

В данной статье будет рассмотрен раскрой и гравировка алюминия на фрезерном станке с ЧПУ, рассмотрены возможные трудности и приведены режимы обработки. Приобрести фрезерный станок для раскроя алюминия можно в нашей компании. Для раскроя алюминия на фрезерном станке необходимо правильно выбрать фрезу и режим фрезерования. Для алюминия лучше всего подходят однозаходные фрезы, потому что у них такой угол лезвия, при котором алюминиевая стружка удаляется из зоны резания, а не прилипает к фрезе.

Рис.1. Однозаходная фреза диаметром 3мм.К примеру, у двухзаходной фрезы угол лезвия более тупой, что приводит к тому, что алюминий к такой фрезе может прилипать. Когда на лезвие прилипает алюминий, нагрузка на фрезу значительно увеличивается, что в итоге приводит к поломке инструмента.

Рис.2. Двухзаходная фреза диаметром 1 мм специальная для стали

При обработке алюминия, для снижения нагрева фрезы и снижения прилипания алюминия к фрезе, рекомендуется использовать систему охлаждения фрезы. Или, если станок не укомплектован такой системой, то периодически брызгать смазкой (например, WD-40) вручную в зону резанья.

Или, если станок не укомплектован такой системой, то периодически брызгать смазкой (например, WD-40) вручную в зону резанья.

Раскрой алюминия.

Для раскроя алюминия применяются однозаходные фрезы диаметром 3.175 и 6 мм. Режим фрезеровки выбирается следующий:Частота вращения шпинделя: 15000…18000 об/мин;Скорость подачи: 720…1200 мм/мин;Глубина за один проход: 0,2 — 0,5 мм.Если станок укомплектован шаговыми двигателями, то при скоростях подачи более 1000 мм/мин может появляться эффект потери шагов.Глубину раскроя рекомендуется задавать меньше толщины листа на 0.05…0.1 мм, для того чтобы детали оставались чуть закрепленными в листе. Если деталь будет полностью выкроена, то она может сместиться и сломать фрезу.

Рис.3. Раскрой детали завершен, деталь держится на тонком слое алюминия

Гравировка алюминия.

Если гравировка выполняется однозаходной фрезой диаметром 2 или 3 мм, то все что было сказано выше про раскрой алюминия, справедливо и для гравировки. Но если необходима более высокая детализация, то необходима фреза с меньшим диаметром. И в этом случае возникают следующие трудности.Во-первых, однозаходную фрезу с диаметром меньше 2 мм найти в продаже трудно. Тогда приходится использовать двухзаходные фрезы.Во-вторых, так как от диаметра фрезы зависит скорость подачи и глубина гравировки за один проход, то при использовании двухзаходных фрез диаметром 0,8 — 1,2 мм, производительность резки снижается.Например, для двухзаходной фрезы диаметром 1 мм, режим гравировки алюминия будет следующий:Частота вращения шпинделя: 18000 об/мин;Скорость подачи: 200 мм/мин;Глубина за один проход: 0,1 мм.

Но если необходима более высокая детализация, то необходима фреза с меньшим диаметром. И в этом случае возникают следующие трудности.Во-первых, однозаходную фрезу с диаметром меньше 2 мм найти в продаже трудно. Тогда приходится использовать двухзаходные фрезы.Во-вторых, так как от диаметра фрезы зависит скорость подачи и глубина гравировки за один проход, то при использовании двухзаходных фрез диаметром 0,8 — 1,2 мм, производительность резки снижается.Например, для двухзаходной фрезы диаметром 1 мм, режим гравировки алюминия будет следующий:Частота вращения шпинделя: 18000 об/мин;Скорость подачи: 200 мм/мин;Глубина за один проход: 0,1 мм.

Рис.4. Изделия полученное гравировкой двухзаходной фрезой диаметром 1 мм и раскроем однозаходной фрезой диаметром 3 мм

Таким образом, сложность и время гравировки алюминия значительно возрастает, если необходимо использовать двухзаходные фрезы с малым диаметром.В данной статье были рассмотрены раскрой и гравировка алюминия, описаны основные трудности при обработке данного металла на фрезерном станке и были даны рекомендации о том, какие фрезы и какие режимы применять при раскрое и гравировки алюминия.

Особенности фрезеровки заготовок из алюминия

В настоящий момент алюминий в качестве конструкционного материала находит очень широкое применение — в строительстве, транспорте, авиационной промышленности, электронике, рекламной и бытовой индустрии, а также во многих других областях. Столь широкое распространение объясняется целым рядом уникальных свойств, присущих алюминию. Это, прежде всего, лёгкость, высокая тепло- и электропроводность (при сравнительно малом удельном электрическом сопротивлении), прочность при сверхнизких температурах, неподверженность коррозии, очень широкая распространённость в земной коре и т. д.

Алюминий пластичен, легко поддаётся обработке. Шлифованная поверхность обладает эстетичным внешним видом и в ряде случаев не требует дополнительного покрытия. Лёгкость напыления алюминия делает его идеальным материалом для ювелирной промышленности и основным — в производстве зеркал. Химические соединения алюминия не обладают токсическим действием, что обуславливает широкое применение в пищевом производстве, изготовлении посуды, упаковки и т. д. Изделия из алюминия поддаются 100%-ой переработке, а, следовательно, безопасны для окружающей среды.

д. Изделия из алюминия поддаются 100%-ой переработке, а, следовательно, безопасны для окружающей среды.

Особенности обработки

Алюминий является пластичным металлом, что при фрезеровании означает повышенную склонность к появлению рисок, вмятин и прочих дефектов, очень заметных на поверхности готового изделия. Испортить заготовку можно уже на этапе закрепления на рабочем столе станка. Поэтому для алюминиевых заготовок — особенно тонкостенных панелей больших размеров (например, рекламных коробов) — рекомендуется заменять механический прижим заготовки на её крепление системой «вакуумный стол». Это решение также остаётся единственно возможным при гравировке (нанесении изображений) сверхтонкой фольги — закреплять её механически просто невозможно! По той же причине (склонности к появлению дефектов при обработке) алюминий очень чувствителен к вибрации инструмента. При ошибочном выборе режима фрезеровки, или при использовании несбалансированных (неправильно закреплённых) фрезы или цанги поверхность среза может получаться «измятой», что сводит на нет усилия получения качественной детали.

Вопреки распространённому мнению, податливость алюминия не означает возможность его лёгкой обработки на любых, в том числе предельных, режимах резания. При определённых условиях, даже на умеренной скорости обработки, алюминиевая стружка склонна «намертво» забивать канавки фрезы, делая инструмент непригодным к использованию. Для исключения подобного явления требуется использовать качественные фрезы (с «правильным» числом зубьев для данных условий обработки), применять систему СОЖ и грамотно подбирать режимы резания, следуя, прежде всего, рекомендациям производителей инструмента и оборудования. Также следует учитывать, что понятие «алюминий» включает в себя большое количество сплавов на его основе. Обработка фрезерованием, к примеру, «мягкого» сплава АМГ совсем не то же самое, что фрезерование дюралюминия. В каждом конкретном случае требуются собственные режимы резания, выбираемые с учётом мощностных характеристик станочного оборудования и требований к качеству готовых изделий.

Обработка алюминия на высоких скоростях

Фрезеровка алюминия является одним из самых простых и востребованных способов его обработки. Технологическая операция осуществляется на фрезерном станке, где режущий инструмент, снимая слой материала, придаёт заготовке нужный размер и форму. При использовании современного оборудования с ЧПУ появляется уникальная возможность точной обработки даже мельчайших элементов алюминиевой заготовки. Так получается сложный рельеф (плоский или объёмный), а также чёткие, детальные изображения на поверхности изделия.

Технологическая операция осуществляется на фрезерном станке, где режущий инструмент, снимая слой материала, придаёт заготовке нужный размер и форму. При использовании современного оборудования с ЧПУ появляется уникальная возможность точной обработки даже мельчайших элементов алюминиевой заготовки. Так получается сложный рельеф (плоский или объёмный), а также чёткие, детальные изображения на поверхности изделия.

Хорошо известно, что экономическая эффективность того или иного вида обработки материалов неодинакова. Известно также, что высокоскоростная обработка (ВСО) является предпочтительным способом обработки металлов. Что касается алюминия, то для этого материала высокоскоростное фрезерование является, если можно так выразиться, сверхпредпочтительным! Особенность заключается в том, что высокая частота вращения шпинделя при обработке алюминия сочетается с возможностью увеличения глубины резания. В то время как, например, для сталей глубина резания при ВСО остаётся той же, что и при «медленной» обработке.

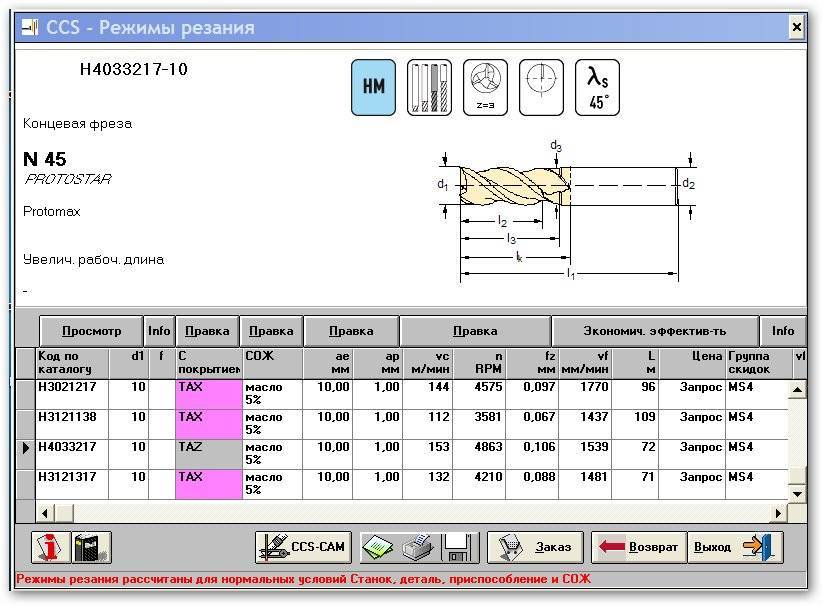

Однако привлекательная технологическая комбинация — ВСО и увеличенная глубина резания — выдвигает на первый план проблему возросших вибраций. Для борьбы с этим нежелательным, но неизбежным, явлением уже недостаточно традиционных методов. Мало иметь высокую жёсткость системы «станок — приспособление — инструмент — заготовка» — необходимо знание гармонического закона, которому подчиняются колебания шпинделя и инструмента. Иными словами, необходимо учитывать динамическую характеристику вибраций, а не только её статическую (количественную) оценку. Например, теоретически определено и экспериментально подтверждено, что для ВСО алюминия идеально подходит концевая фреза с тремя спиральными канавками. Большее число канавок, при тех же размерах фрезы, не справятся с эффективным отводом стружки (ввиду относительного уменьшения каждой канавки при росте их числа). Однако и снижение числа до двух также невозможно. Ибо ведёт к возникновению нежелательных гармонических явлений, так как собственная частота колебаний фрезы будет не совпадать с количеством ударов двух режущих кромок по заготовке при высокой частоте вращения шпинделя (порядка 20 000 об/мин).

Иными словами, необходимо учитывать динамическую характеристику вибраций, а не только её статическую (количественную) оценку. Например, теоретически определено и экспериментально подтверждено, что для ВСО алюминия идеально подходит концевая фреза с тремя спиральными канавками. Большее число канавок, при тех же размерах фрезы, не справятся с эффективным отводом стружки (ввиду относительного уменьшения каждой канавки при росте их числа). Однако и снижение числа до двух также невозможно. Ибо ведёт к возникновению нежелательных гармонических явлений, так как собственная частота колебаний фрезы будет не совпадать с количеством ударов двух режущих кромок по заготовке при высокой частоте вращения шпинделя (порядка 20 000 об/мин).

Для оценки оптимальной частоты вращения шпинделя при ВСО в настоящее время применяются даже специальные программы, оценивающие «тон» собственных колебаний путём «прослушивания» станочной системы через микрофон, подключенный к ПК. Возможно, в скором времени фрезерный станок с ЧПУ, работающий на новейших технологических режимах, потребует для обслуживания настоящего виртуоза, вместо «обычного» наладчика.

Свежее:

- Как фрезеровать мебельные панели МДФ

- Виды станков с ЧПУ. Рассматриваем основные

- Из чего состоит фрезерный станок

- Подключение фрезерного станка

- Виды фрезерных станков с ЧПУ

Популярное:

- Плюсы 4-х координатных фрезерных станков

- DSP контроллер фрезерного станка с ЧПУ

- Особенности обработки камня повышенной твёрдости

- Гравировка листового двухлойного пластика на станке с ЧПУ

- Оптимальные режимы и инструмент для качественной резки ПВХ

В гостях у нашего постоянного клиента компании «Пластфактория», которые занимаются изготовлением POS-материалов и сотрудничают с крупными косметическими брендами.

Видеоотчет с посещения производства наших клиентов – компания «АЛЬТАИР». О работе на производстве, изготавливаемых изделиях и станках от компании Wattsan.

Популярные категории товаров

Фрезерные станки WATTSAN Фрезерные станки по дереву Фрезерные станки для дома Настольные фрезерные станки Фрезерные станки для рекламы Фрезерный станок по камню Многоцелевые фрезерные станкиИндивидуальный запрос

Имя

Телефон

Отправляя контактные данные — вы даете согласие на их обработку в целях оказания услугОцените информацию на странице

Средняя оценка: 3

Голосов: 2

Получить консультацию специалиста

Оставьте свои контактные данные и наши специалисты ответят на любой интересующий вас вопрос

Имя

Телефон

Отправляя контактные данные — вы даете согласие на их обработку в целях оказания услуг

6 причин выбрать высокоскоростное фрезерование алюминиевых сплавов

Опубликовано в августе. 30 марта 2019 г. | By WayKen Rapid Manufacturing

30 марта 2019 г. | By WayKen Rapid Manufacturing

Современная промышленность нуждается в очень быстром изготовлении деталей. Спрос на быстрые прототипы или нестандартные детали растет с каждым месяцем. Клиенты хотят, чтобы их заказы выполнялись быстрее, и им нужно, чтобы компоненты имели большую точность, чем раньше. Одним из самых распространенных сплавов для современного производства является алюминий, казалось бы, лучший материал, который только может быть. Он легкий, прочный, долговечный и устойчивый к коррозии. Вот почему быстро разрабатываются новые стратегии фрезерования алюминия.

Один из современных успешных методов фрезерования алюминия с ЧПУ называется высокоскоростной обработкой. Основное отличие от обычного фрезерования заключается в том, что скорости высокоскоростного фрезерования значительно выше, и с их помощью операторы могут увеличить подачу при резании. В результате фрезерование алюминия HSM имеет ряд неожиданных преимуществ. Вот что вы получите, выбрав стратегии HSM для алюминия вместо использования обычного фрезерования.

Эффективность намного выше

Увеличивая скорость резания в 3 раза по сравнению с обычным фрезерованием алюминия, можно увеличить подачу до 2 раз (в случае более мягких алюминиевых сплавов). Насколько нам известно, подача – это параметр, определяющий производительность всего процесса фрезерования. При этом эффективность высокоскоростной обработки можно сравнить с обычным фрезерованием. Обрабатываемость алюминия позволяет увеличить скорость вращения шпинделя до 18000 об/мин и более, что делает скорость съема материала пугающей.

Такие скорости съема материала делают услуги по механической обработке алюминия с использованием стратегий HSM для алюминия очень выгодным предложением для автомобильной и аэрокосмической промышленности. В первом случае прототипы автомобилей требуют удаления большого количества материала с использованием как можно меньшего количества фрезерных установок. Во втором случае много длинных и крупных деталей с глубокими карманами (они должны быть легкими, поэтому в основном обрабатываются до набора пересекающихся ребер) и тонкими стенками, кроме того, алюминиевые сплавы — это то, что делают самолеты и ракеты. составляют до 80%.

составляют до 80%.

Температура реза

Доказано, что температура реза изменяется с увеличением скорости. Сначала с ростом скорости растет и температура. Однако по мере того, как мы продвигаемся дальше, температура начинает резко снижаться, пока в какой-то момент это не перестает иметь значения. Увеличение скорости резания лишь незначительно снизит температуру. Этот переход и означает HSM. Например, при фрезеровании алюминия со скоростью 300-500 м/мин температуры могут достигать 600-800 градусов. Однако, если мы увеличим скорость до 1200, температура опустится менее чем до 200 градусов, а при 1800 м/мин всего 150 градусов. С этого момента резать быстрее бессмысленно.

Подумаешь, всего 150-200 градусов! Отсутствие изменения свойств материала в зоне реза за счет локальной термической обработки, увеличения зерна металла и значительно меньших требований к охлаждению. Хорошее преимущество, я бы сказал.

Срок службы инструментов дольше

Это может показаться странным, поскольку скорость резания выше, а значит, износ инструмента также должен быть, но если мы сравним количество материала, разрезаемого алюминиевыми режущими инструментами при HSM, с обычным фрезерованием, а не чем срок службы инструмента в минутах, мы увидим, что разница очевидна и говорит в пользу высокоскоростного фрезерования алюминия. В чем причина длительного срока службы инструмента? Во-первых, температура резания ниже, а значит, выше прочность материала инструмента. Тогда ширина стружки при высокоскоростном фрезеровании значительно меньше (инструмент вращается быстрее и успевает срезать более тонкую стружку даже несмотря на увеличенные подачи).

В чем причина длительного срока службы инструмента? Во-первых, температура резания ниже, а значит, выше прочность материала инструмента. Тогда ширина стружки при высокоскоростном фрезеровании значительно меньше (инструмент вращается быстрее и успевает срезать более тонкую стружку даже несмотря на увеличенные подачи).

Кроме того, при обработке алюминия одной из основных проблем является то, что он настолько мягкий, что во время обработки прилипает к режущим кромкам инструмента. Это снижает остроту инструмента и увеличивает силы резания, следовательно, сокращает срок службы инструмента. Но этого не происходит на высоких скоростях. Алюминий просто уходит.

Готовы начать свой новый проект прямо сейчас?

Точность высокоскоростного фрезерования алюминия

Мы все думаем, что более высокие подачи снижают чистоту поверхности алюминия, потому что режущая кромка инструмента перемещается дальше, в то время как инструмент может сделать поворот и отрезать его. Как правило, это приводит к более широкой стружке, более высокому усилию резания и ухудшению чистоты поверхности. Однако при HSM, несмотря на большую подачу, скорость инструмента выше, поэтому стружка на самом деле тоньше, чем при обычном фрезеровании. Кроме того, вибрация ниже из-за меньшей силы резания.

Однако при HSM, несмотря на большую подачу, скорость инструмента выше, поэтому стружка на самом деле тоньше, чем при обычном фрезеровании. Кроме того, вибрация ниже из-за меньшей силы резания.

Постоянный угол зацепления инструмента

Одна из основных проблем при фрезеровании полостей деталей концевыми фрезами связана с изготовлением углов кармана. Концевая фреза должна повернуться на 90 градусов, чтобы создать карман, и в этот момент материал, который он должен разрезать, удваивается (с обеих сторон кармана). Это приводит к локальному увеличению силы резания и очень плохо влияет на срок службы инструмента и точность детали. Однако фрезерование алюминия HSM имеет ряд предопределенных стратегий генерации траектории инструмента, которые включают постоянный угол контакта инструмента. Это означает, что инструмент постепенно приближается к углу, обрабатывая весь материал вокруг него по круговой траектории. Таким образом, сила резания остается постоянной, как и точность. кроме того, продлевается срок службы инструмента.

Использование СОЖ

Некоторые стратегии HSM для обработки алюминия вообще не используют СОЖ. Я имею в виду, что обработка при 200 градусах почти не требует охлаждения ни материала, ни фрезы. Тем не менее, в некоторых высокоточных операциях по-прежнему используются охлаждающие жидкости для повышения качества деталей, но количество охлаждающей жидкости намного меньше по сравнению с обычной обработкой. В некоторых процессах высокоскоростного фрезерования алюминия используется так называемая смазка минимальным количеством. Количество подаваемой охлаждающей жидкости достаточно, чтобы образовалась тонкая пленка, снижающая трение и обеспечивающая некоторое охлаждение.

Итак, совершенно очевидно, что высокоскоростное фрезерование алюминия является инновационным и производительным способом изготовления нестандартных деталей, прототипов, небольших партий и других комплектов из алюминиевых сплавов. С высокоскоростной обработкой вы получите лучшие цены и потратите меньше времени на ожидание выполнения вашего заказа.

Каковы наилучшие методы обработки алюминия? – Материалы – Talk Manufacturing

ndavis

#1

Привет всем,

Я ищу рекомендации/советы по обработке алюминиевых деталей. Каковы некоторые передовые методы в отношении битового материала, скорости подачи, оборотов в минуту и т. д.?

МэддиГ

#2

@Hades_Corps, не могли бы вы поделиться здесь какой-нибудь информацией?

ипсалл

#3

Я использую 3-осевой станок. По моему личному опыту, я использую очень мелкий шаг вниз (0,2 мм) для черновой обработки и увеличиваю скорость подачи. Это отправляет алюминиевую стружку в полет, поэтому меньше трения и меньше тепла. Я делаю это вместо того, чтобы задействовать больше канавки концевой фрезы, потому что я не хотел использовать охлаждающую жидкость и стоять полчаса, наблюдая за работой. Я выполняю более длительную работу и вместо этого выхожу из комнаты (вместо этого просто прислушиваюсь к проблемам, резка металла такая громкая).

Если вы много работаете с алюминием, возможно, стоит даже купить концевую алмазную фрезу, чтобы ваши инструменты служили дольше.

1 Нравится

Hades_Corps

#4

@MaddieG Конечно!

@ndavis

Я бы не сказал, что у меня лучшая практика, но в основном достаточно для корпоративного семинара.

Вы ничего не рассказали о себе или своем станке, поэтому я надеюсь, что вы уже настроили станок, откалибровали и обрабатывали дерево/пластик раньше.

Первым шагом было бы получить руководство по физической обработке, оно должно содержать 90% рекомендуемой информации о различных материалах и битах.

- Биты:

Любая бита, в покрытии которой нет алюминия, будет работать с алюминием. Высококачественные покрытия лучше подходят для «прочных» сплавов и служат дольше. Тем не менее, быстрорежущая сталь без покрытия подойдет для начала. Когда вы только начинаете, нет необходимости приобретать цельные твердосплавные биты, они имеют более узкий рабочий диапазон и стоят намного дороже, поэтому вам нужно набирать их с самого начала. Быстрорежущая сталь и кобальт работают медленнее и имеют меньший срок службы, но их можно повторно заточить. Биты за 2-5 долларов из Китая слишком дешевы, тратя ~ 5-10 долларов за бит, вы сделаете работу до того, как она сломается.

Быстрорежущая сталь и кобальт работают медленнее и имеют меньший срок службы, но их можно повторно заточить. Биты за 2-5 долларов из Китая слишком дешевы, тратя ~ 5-10 долларов за бит, вы сделаете работу до того, как она сломается.

Если у вас станок с фиксированной станиной (фрезерный станок), используйте фрезы с 2-3 канавками. Если станина двигается, вы можете сделать полные 4-6 канавок, так как шпиндель более жесткий.

Для сверления длина канавки должна быть в 2 раза больше диаметра, чем предполагаемая длина сверла. Угол вершины сверла: 118° достаточно для алюминия. Угол спирали: достаточно 30°, для более твердого алюминиевого сплава может потребоваться угол 10°.

Когда вы освоитесь, выберите сверла с черным оксидным покрытием и фрезу из твердого карбида вольфрама с покрытием ZrN для чернового резания. Алмазное покрытие или твердый карбид вольфрама для отделки.

Скорость шпинделя:

Первое число, которое нужно найти, это скорость резания: Vc (м/мин) для группы материалов.