Режимы резания при фрезеровании на станках с чпу таблица: Упс! Страница не найдена!

alexxlab | 20.02.1988 | 0 | Разное

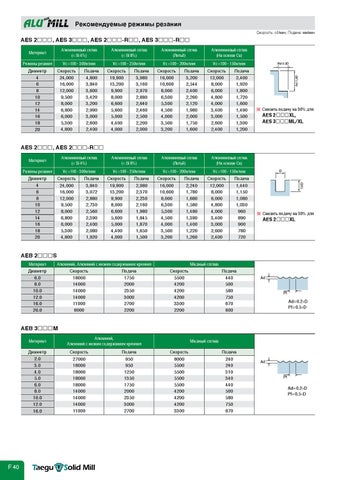

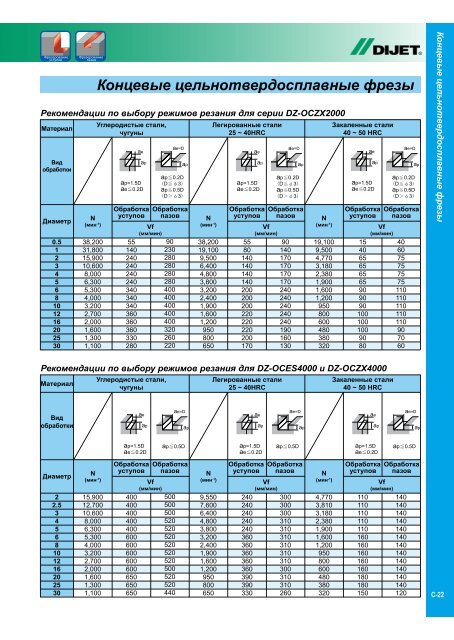

таблица, расчеты при обработке, калькулятор, нормативы для алюминия

17.07.2020

При токарной, фрезерной обработке материала на производстве, эффективность этой работы во многом зависит от корректности выставленных настроек инструментария. Поэтому важно провести расчет режимов резания для станков с ЧПУ, чтобы точно избежать возможных проблем. А их может быть масса. Это повреждение самой установки, порча отдельных элементов инструмента, а также лезвийных частей. Пострадать может и материал, что и происходит чаще всего. Поэтому результатом становится полный брак. Любые ошибки также неминуемо сокращают срок службы оборудования.

В принципе, для анализа понадобится изучить множество аспектов. Это и температура предполагаемого объекта, его величина, твердость, планируемая глубина подрезания. И только проведя полную проверку, допустимо приступать к работе. В противном случае это еще и небезопасно для самого сотрудника, осуществляющего процедуру.

Станок токарный ЧПУ, режимы резания

Этот вид инструментов предназначен для качественной обработки различных материалов.

Режущие приспособления также прослужат весь отведенный производителем эксплуатационный срок только в том случае, если при сверлении и подрезании правильно выбрана глубина. Естественно, что работа с металлом при серьезном погружении оказывает гораздо более сильное влияние на износ. Но и в этом варианте допустимо подобрать правильные характеристики и установки, чтобы максимально снизить нагрузку.

Режимы резания для фрезерования на ЧПУ станках позволяют точно рассчитать каждый элемент, проработать до момента притупления весь срок, который и отведен регламентом. Если же не выявить нужные параметры, то возможна бесполезная работа. Ведь режущие части могут прийти в негодность, а сотрудник не поймет этого момента заблаговременно.

Основные параметры

Теперь рассмотрим те характеристики, которые и определяют весь процесс в целом. Понятно, что самые важные аспекты – это скорость вращения шпинделя и подача. Эти два столпа держат на себе процесс. Но они могут сильно разниться, в зависимости от того, насколько глубоко предлагается погружаться в поверхность заготовки.

Понятно, что самые важные аспекты – это скорость вращения шпинделя и подача. Эти два столпа держат на себе процесс. Но они могут сильно разниться, в зависимости от того, насколько глубоко предлагается погружаться в поверхность заготовки.

Сам конечный выбор зависит от сопутствующих факторов.

К ним можно отнести:

- • Охлаждение инструментария. Как известно, при высокой скорости вращения объект сильно разогревается. А это может привести к деформации или даже возгоранию, если речь идет о горючем сырье. Особенно актуально при работе с деревом.

- • Слой. То есть, какую часть поверхности предполагается снимать за проход. И это опять же зависит от всех смежных факторов. Ведь чем больше высота слоя, тем сильнее предполагается нагрузка.

- • Жесткость. Насколько устойчив к механическому эффекту объект.

- • Стратегия работы. Устанавливается на каждом предприятии в индивидуальном порядке.

- • Размер.

Подразумевается величина самой заготовки.

Подразумевается величина самой заготовки.

Соответственно, нормативы режимов резания для станков с ЧПУ могут разниться, если учитывать весь комплекс озвученных параметров. Операция по фрезе при работе со сталью или пластмассой занимает разное количество времени. Это логично. Но при некорректном выборе параметром эта цифра по временному диапазону возрастает еще сильнее. Что ставит под угрозу темпы выполнения плана на производстве.

С описанными выше сопутствующими факторами мы немного разобрались. Теперь же перейдем к основным характеристикам, которые и нужно учитывать при анализе.

Глубина

Под этим понятием подразумевается высота слоя, который необходимо снять для выполнения задачи. Не за один проход, а в принципе. Поэтому если подразумевается большая глубина, то понадобится два-три или более повтора. Причем последний из них всегда будет учитываться в меньшей степени. Ведь он фактически является чистовым, то есть направлен на выравнивание поверхности. Первые проходы идут грубым методом, главное — больше снять. А вот чистовой просто правит заготовку, словно прошлись наждачной бумагой.

Первые проходы идут грубым методом, главное — больше снять. А вот чистовой просто правит заготовку, словно прошлись наждачной бумагой.

Параметр глубины строго фиксируется и определяется перпендикулярным замером. Где плоскостью для изучения является сама деталь.

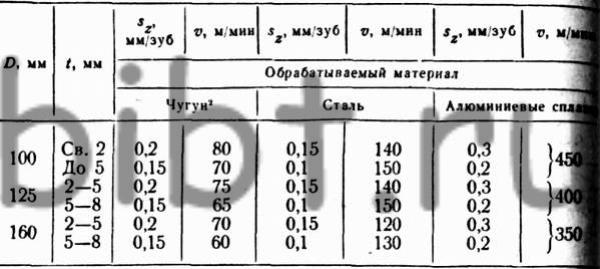

Стоит понимать, что режимы резания алюминия на ЧПУ будут в значительной степени отличаться от той же стали. Ведь жесткость последней выше. И при установке определенной глубине, в первом случае понадобится меньше проходов. Снять стружку с мягкого материала куда легче, можно топить резец намного сильнее.

Подача

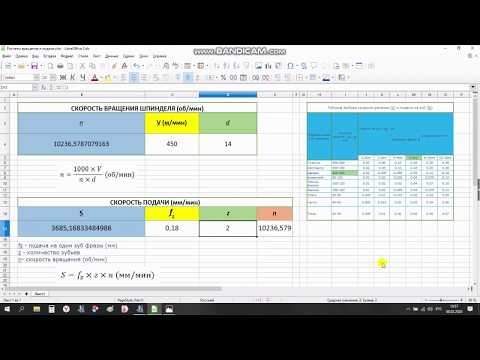

В этом случае подразумевается перемещение шпинделя. Вычисляется в миллиметрах. Мы узнаем, какой путь проходит элемент за время равное одной минуте. Этот важный аспект, который имеет простую формулу для выведения. Нам понадобится выявиться подачу на один зуб, а после умножить это число на количественный фактор зубьев в инструменте. А дальше, нужно выявить, сколько оборотов делает фреза за отрезок времени. Он равен минуте, как мы помним. Это значение мы снова умножаем на полученное ранее число.

Он равен минуте, как мы помним. Это значение мы снова умножаем на полученное ранее число.

Получается: А*В*С. Где А – подача на зуб, В – их количество, С – обороты в минуту. Чтобы расчеты не проводить на каждый инструмент и материал отдельно, можно использовать калькулятор режимов резания ЧПУ. Такие программы легко найти на специализированных ресурсах, как в платном, так и в бесплатном виде.

Скорость

Это длительность пути фрезы за минуту. Обозначается уже в метрах. И обычно это справочное стандартное число, которое нужно знать перед работой с заготовкой. Оно зависит от двух моментов. Стойкости самого материала, а также качества фрезы. Указывается обычно в двух вариантах. Штатный и максимальный. Первый предназначается для выявления скорости, при которой срок эксплуатации не снижается выше заявленного производителем. Но обычно ориентируются на второй – это темп, который позволит эффективно выполнять работу, но не подвергать инструмент опасности поломки фрезы.

По уровню КПД именно максимальный параметр лучше всего. Иначе, выбирая режимы резания стали ЧПУ станками (как самого жесткого материала), беспокоясь о сроке годности фрезы, можно сильно увеличить срок выполнения процесса. А это скажется на общих объемах производства. Поэтому не принято экономить в этом моменте.

Все три параметра имеют примерно идентичное значение. Если не брать в расчет один из них, просто не использовать при анализе. То в результате вся работа окажется неэффективной. Так же как и сопутствующие факторы, описанные выше. То есть, только совокупный, комплексный подход может предоставить необходимые результаты. А также нужно всегда ориентироваться на справочные значения, которые предоставляет как производитель, так и свободно распространяются в сети.

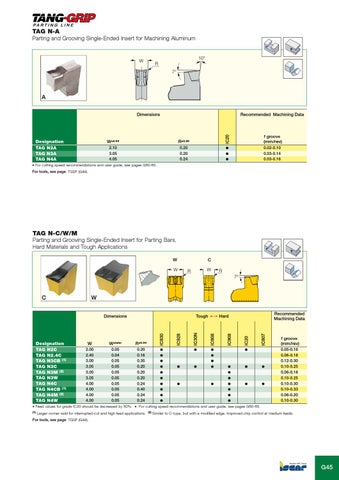

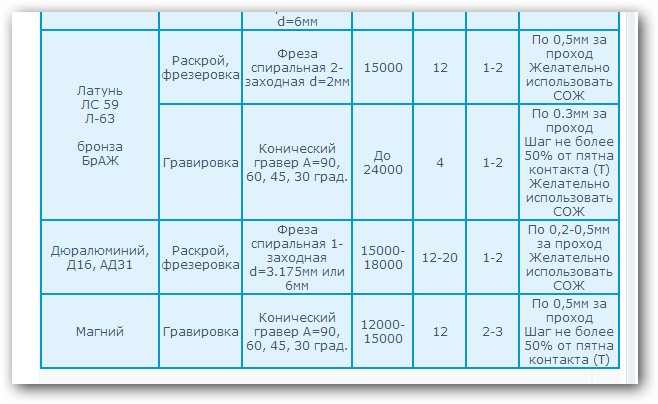

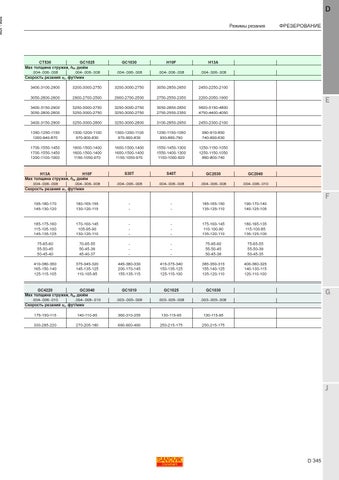

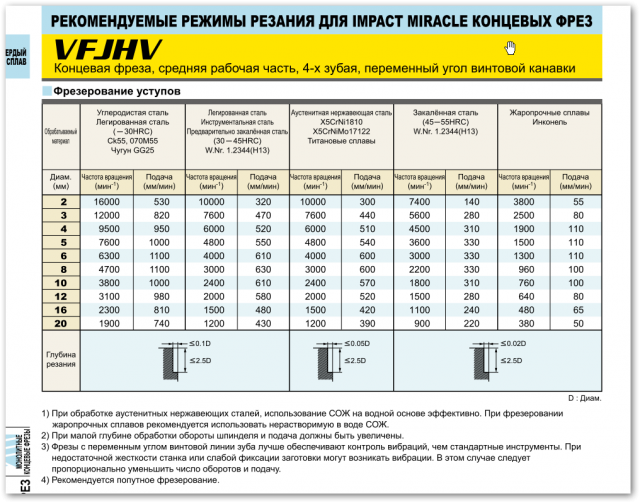

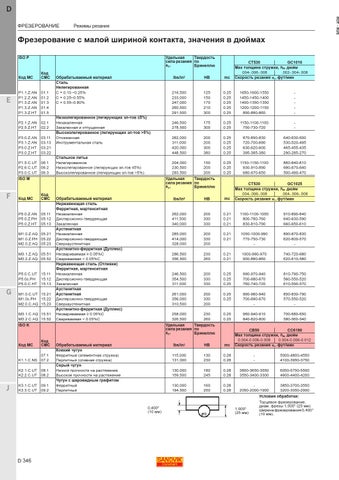

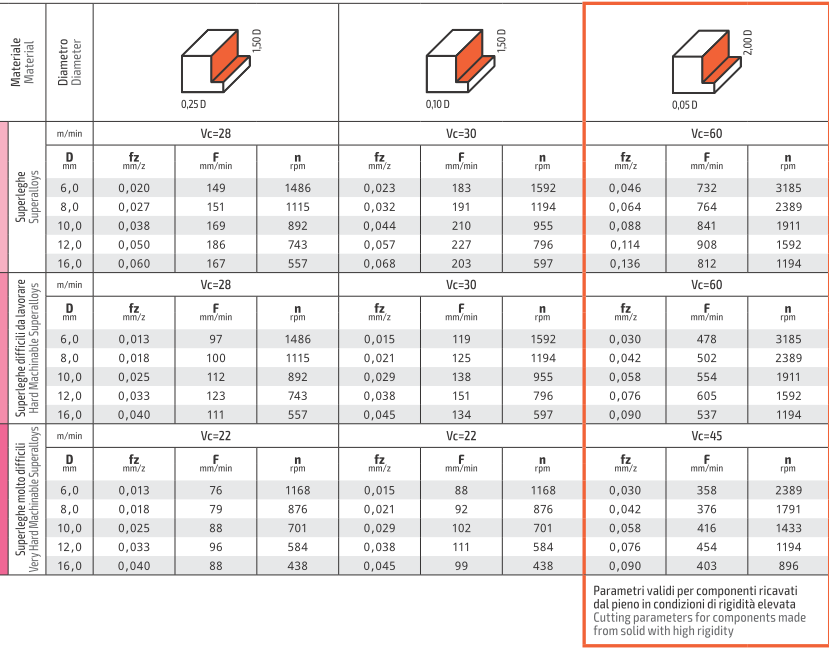

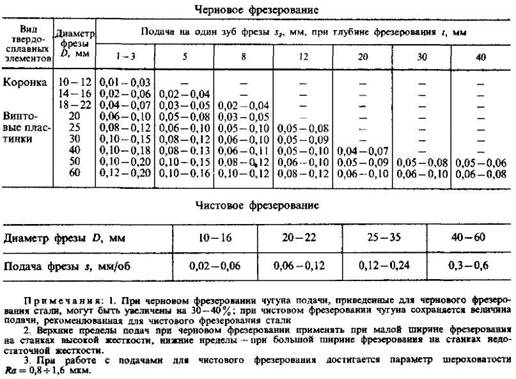

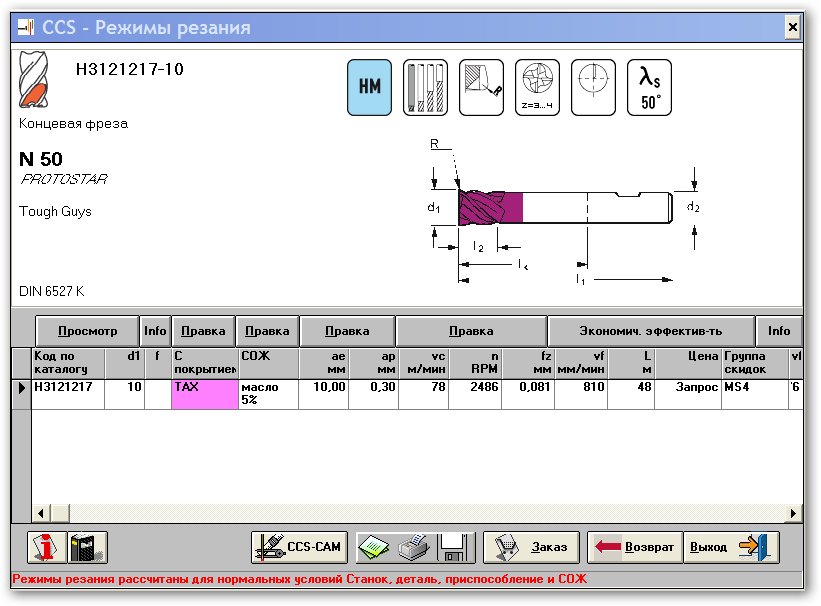

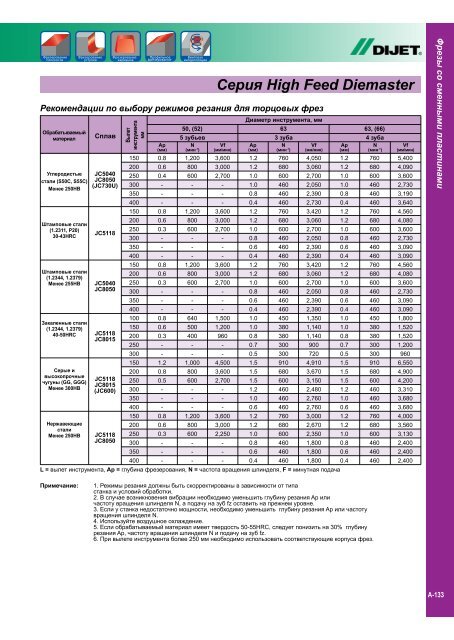

Таблица режимов резания при фрезеровании ЧПУ

Прежде чем мы перейдем к конкретному выбору, давайте посмотрим, как выглядит текущий вариант нормативных рекомендаций.

|

Материал заготовки |

Фреза |

Обороты |

Подача |

Скорость |

|

Акрил |

Используется спиральная. Почти во всех случаях однозаходная. Но если толщина акрила не превышает 6 мм, то подходит двухзаходная |

18 тысяч |

5 |

1-2 |

|

Пластик |

Опять же 2-заходная с 1.5 мм |

24 тысячи |

10-20 |

2-3 |

|

Композит |

Применяется и 1 и 2-заходная. |

От 15 до 18 тысяч |

10-12 |

1-2 |

|

Дерево |

Зависит от типа работы. Если речь идет про раскрой, то нужна стандартная спиральная. Круглая понадобится, если мы работаем с гравировкой. Ну, а если подразумевается V-образная обработка, то логично подойдет V-гравер. |

Не выше 15 тысяч |

10-15 |

2-3 |

|

Латунь и бронза |

Сплавная спираль |

15 тысяч |

5 |

1-2 |

|

Алюминий |

Такая же спиральная, но максимум 2-заходная |

От 15 до 18 тысяч |

12-20 |

1-2 |

|

МДФ |

Спираль с 1 или 2 заходами |

От 20 до 21 тысячи |

15-20 |

4-5 |

Теперь, когда у нас есть общее представление, мы можем переходить к типу обработки. Стоит помнить, что указанные нормативы имеют значение, только если брать во внимание все озвученные выше моменты. А в первую очередь, характеристики инструмента. Ведь в таблице не учитываются данные по самому агрегату. Его качество зависит от производителя. И ввиду этого принципиально важно подобрать хороший товар. Ясно, что для оптимизации производства все компании стараются искать «золотую середину». Но помните, что часто продукты из этой серии просто не могут долгое время работать с серьезными задачами. Сэкономив, можно сильно потерять в иных факторах. Частая смена деталей, комплектующих, выход из строя до заявленного срока. Покупку лучше совершать у надежного поставщика, который сможет оправдать возложенные на него ожидания. Ведь никакой расчет токарных режимов резания на ЧПУ, анализ и вдумчивый выбор не поможет, если агрегат просто не справляется со своей задачей.

Стоит помнить, что указанные нормативы имеют значение, только если брать во внимание все озвученные выше моменты. А в первую очередь, характеристики инструмента. Ведь в таблице не учитываются данные по самому агрегату. Его качество зависит от производителя. И ввиду этого принципиально важно подобрать хороший товар. Ясно, что для оптимизации производства все компании стараются искать «золотую середину». Но помните, что часто продукты из этой серии просто не могут долгое время работать с серьезными задачами. Сэкономив, можно сильно потерять в иных факторах. Частая смена деталей, комплектующих, выход из строя до заявленного срока. Покупку лучше совершать у надежного поставщика, который сможет оправдать возложенные на него ожидания. Ведь никакой расчет токарных режимов резания на ЧПУ, анализ и вдумчивый выбор не поможет, если агрегат просто не справляется со своей задачей.

Итак, перейдем к типам работ.

Точение

Это базовый, вместе с тем наиболее простой и весьма эффективный способ обработки детали. Он определяется комплексом из двух фундаментальных элементов. Первый – вращения. Это значит, что чем выше интенсивность, тем сильнее возрастает нагрузка. Но при этом есть и второй способ воздействия – перемещение самого инструмента.

Он определяется комплексом из двух фундаментальных элементов. Первый – вращения. Это значит, что чем выше интенсивность, тем сильнее возрастает нагрузка. Но при этом есть и второй способ воздействия – перемещение самого инструмента.

Главным критерием является заявленное качество обработки. При высоком значении процесс серьезно осложняется. Но если подразумевается создание проходных деталей, программирование установки — это легко.

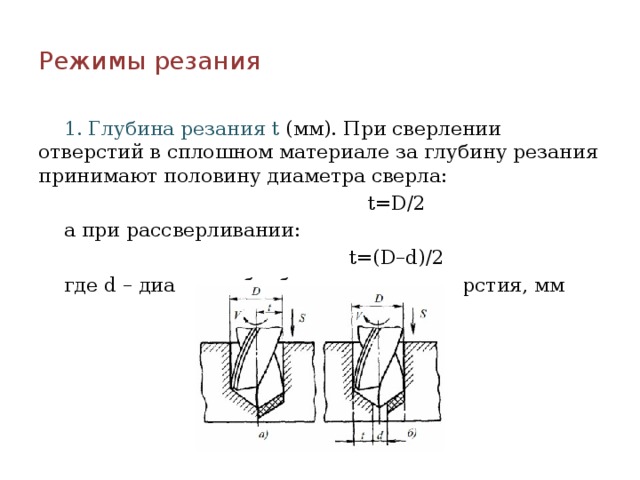

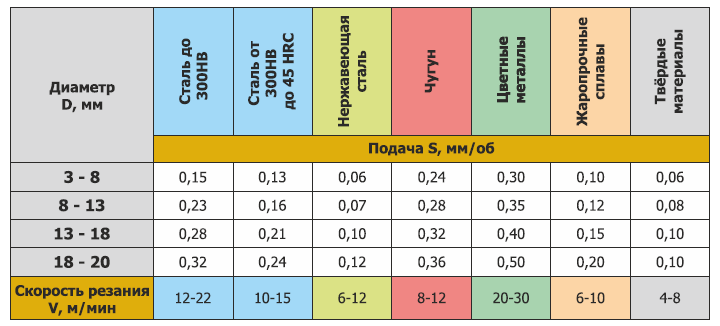

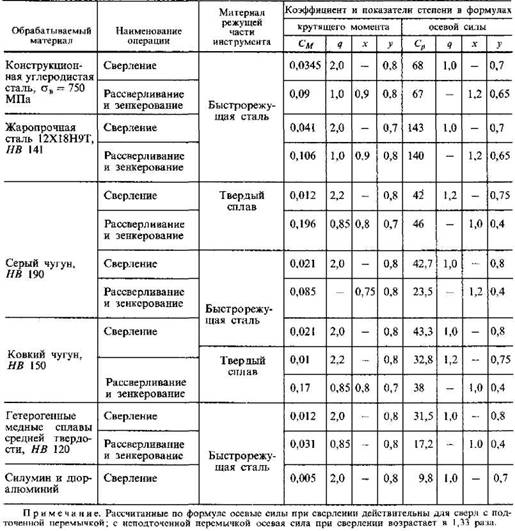

Сверление

Значительная часть заготовок подразумевают наличие различных отверстий. Они могут понадобиться по разнообразным причинам. Часто это функциональные полости, пазы, сквозные проходы для обеспечения задач будущей модели. Но порой это просто способы сцепления, фиксации и сборы всего узла.

Вне зависимости от этих причин, подобные отверстия создаются посредством сверления. Важно учитывать глубину и диаметр. И точно выставлять настройки в соответствии с этими требованиями. В одних случаях, когда это проход для проводки, как вариант, точность не самая важная часть. Ошибка в 1-2 мкм не стоит ничего. А если это функциональный паз, который впоследствии подразумевается как вакуумно-обособленный, то значение становится принципиальным.

Важно учитывать глубину и диаметр. И точно выставлять настройки в соответствии с этими требованиями. В одних случаях, когда это проход для проводки, как вариант, точность не самая важная часть. Ошибка в 1-2 мкм не стоит ничего. А если это функциональный паз, который впоследствии подразумевается как вакуумно-обособленный, то значение становится принципиальным.

Стоит также знать, что часто способ сверления применяется в качестве разрушения заготовки по различным нуждам. И тогда конкретно точность диаметра уже не имеет никакого значения.

Работа такого типа выдвигает и определенные нормативы к инструменту. Чем серьезнее требования к отверстию, тем более высококачественным должно быть оборудование. Точность, мощность, производительность, качество. Сверяются все эти данные, вычисляется, может ли агрегат в принципе выполнять подобную задачу. И лишь после этого происходит программирование установки.

Выбор режимов резания на токарном станке с ЧПУ

Нельзя выбирать только исходя из расчетных сведений таблиц. Разумеется, если все данные по материалу есть, то нормативы имеют место быть. Но их всегда нужно разбирать в условиях техники, имеющийся на производстве. Также стоит рассматривать конкретный тип сырья. ПВХ – это неоднородная группа, как и акрил, даже дерево. Ведь всем параметры, принимаемые к одному материалу, не всегда подходят к другому. Это более твердый материал, не такой деликатный и не подверженный расколу.

Разумеется, если все данные по материалу есть, то нормативы имеют место быть. Но их всегда нужно разбирать в условиях техники, имеющийся на производстве. Также стоит рассматривать конкретный тип сырья. ПВХ – это неоднородная группа, как и акрил, даже дерево. Ведь всем параметры, принимаемые к одному материалу, не всегда подходят к другому. Это более твердый материал, не такой деликатный и не подверженный расколу.

То есть, исходить нужно из комплекса аспектов.

Что важно знать

Ошибка в выборе конкретного метода зачастую не критична. Но при этом она всегда влияет на сам станок. И чем чаще будут появляться подобные неточности, тем быстрее он просто перестанет работать.

Также стоит брать в расчет, что ошибки могут возникнуть не только при анализе, но и при программировании. Задачу ставит компьютер, он также может сбоить. Да и человеческий фактор никто не отменял. Лучше перепроверить, чем потом жалеть.

Расчет скорости

Правильный выбор определяет нужное количество оборотов. И это практически единственный параметр, который не содержит точных рекомендаций. Можно было заметить, что в приведенной таблице часто оперируют понятиями «от» и «до», а также «не выше». Значит, допускается весьма серьезная погрешность. И она кардинальным образом на полученный результат влияния не оказывает.

И это практически единственный параметр, который не содержит точных рекомендаций. Можно было заметить, что в приведенной таблице часто оперируют понятиями «от» и «до», а также «не выше». Значит, допускается весьма серьезная погрешность. И она кардинальным образом на полученный результат влияния не оказывает.

Способы повышения эффективности работы

Существует определенный ряд несложных рекомендаций, способных если не в несколько раз, то на ощутимый процент увеличить результативность. А также сократить потенциальный износ. Что в совокупности ведет к серьезным экономическим выгодам. Особенно если речь идет о цехе, где установлено большое количество оборудования.

- • Если предполагается работа с ПВХ, то выбирать всегда стоит пластик литьевого производства. Ведь он защищен от термического воздействия. Его температура плавления на порядок выше. А, как мы помним, при работе на массе оборотов, под 18 тысяч, заготовка сильно разогревается.

И может быть повреждена.

И может быть повреждена. - • Акрил и алюминий – это два материала, которые тоже не любят термическое воздействие. И обожают греть даже на средних оборотах. Но с ними логичнее всего использовать смазочно-охлаждающую жидкость. Логичнее будет приобрести специальные растворы, которые на современном рынке довольно популярны. Но если хочется сэкономить, а в бухгалтерии отдельной статьи расходов на СОЖ нет, то можно поступить проще. И заменить смазку обычной водой.

- • Пластик и акрил любят фрезы с одним заходом. Как уже стало ясно, материалы не выносят излишнего тепла. А значит, единичный заход позволит без проблем отводить стружку. И давать возможность остывать. В противном случае вполне возможно довести заготовку до плавления.

- • При выборе стратегии обработки всегда рассчитывайте процесс в условиях беспрерывности. Паузы не должны образовываться ни на одном участке. Иначе в совокупности это принесет серьезное снижение продуктивности.

- • Для избегания появления проблемных зон на пластиковой заготовке рекомендуется использоваться встречную фрезеровку.

- • Помните, что последним проходом будет чистовая обработка. Держите ее в памяти. И не пытайтесь запускать фрезу на всю глубину с первого захода. Только в случаях, когда внешний вид поверхности и текстура в принципе не имеют никакого значения.

- • Когда размер заготовки очень мал, всегда нужно работать на минимальных оборотах. Иначе резец просто начнет колоть деталь.

Подведем итоги

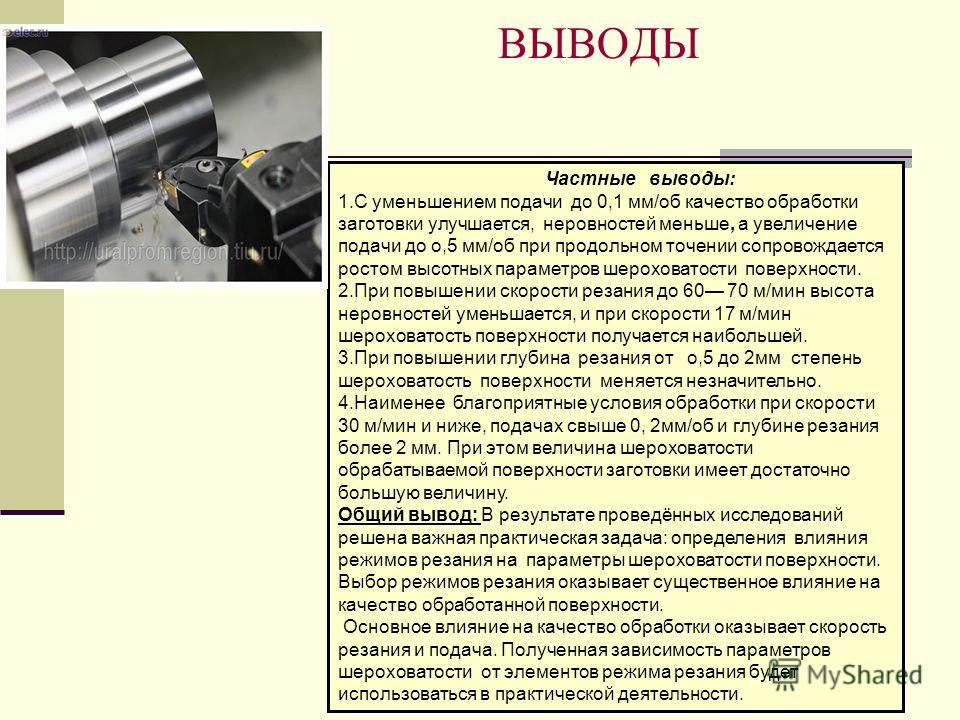

Становится понятно, что режимы резания при токарной обработке ЧПУ имеют важное значение. Без их правильного выбора в принципе невозможно грамотно организовать процесс производства. Да и масса сопутствующих моментов тоже оказывают свое существенное влияние. Поэтому перед началом работы с любым материалом стоит провести полный расчет. А также принять во внимание показатели инструмента. Проконсультироваться по тем или иным вопросам, получить помощь в выборе необходимого оборудования вы можете, связавшись со специалистами нашей компании «Сармат» по контактному телефону.

Режимы резания при фрезеровании: таблица, элементы, выбор режимов

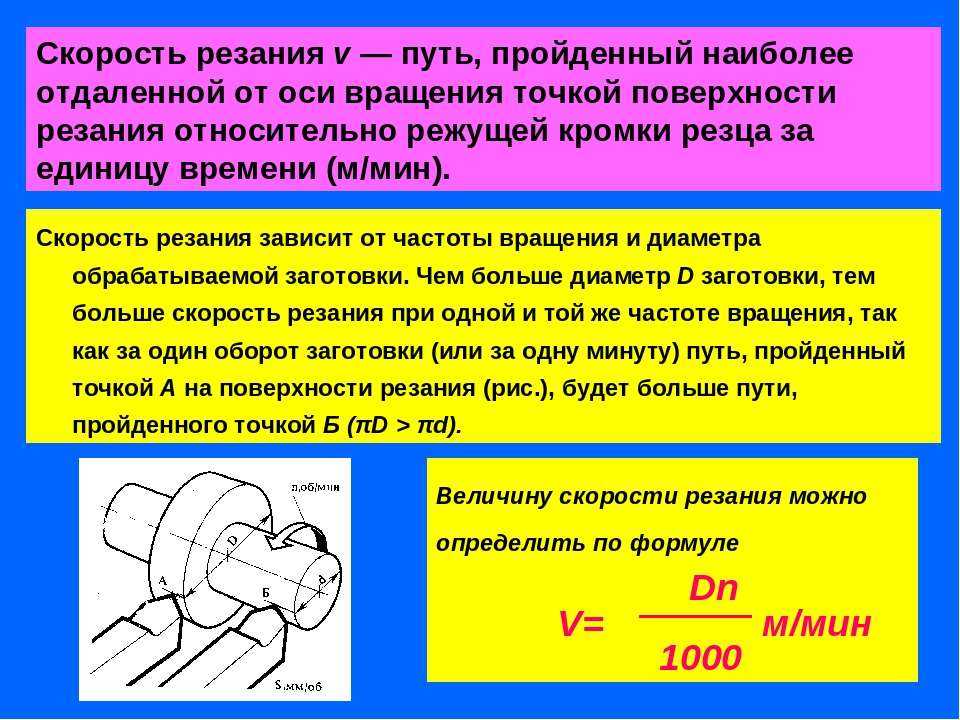

Скорость резания

Наиболее важным режимом при фрезеровании можно назвать скорость резания. Он определяет то, за какой период времени будет снят определенный слой материала с поверхности. На большинстве станков устанавливается постоянная скорость резания. При выборе подходящего показателя учитывается тип материала заготовки:

- При работе с нержавейкой скорость резания 45-95 м/мин. За счет добавления в состав различных химических элементов твердость и другие показатели меняются, снижается степень обрабатываемости.

- Бронза считается более мягким составом, поэтому подобный режим при фрезеровании может выбираться в диапазоне от 90-150 м/мин. Она применяется при изготовлении самых различных изделий.

- Довольно большое распространение получила латунь.

Она применяется при изготовлении запорных элементов и различных клапанов. Мягкость сплава позволяет повысить скорость резания до 130-320 м/мин. Латуни склонны к повышению пластичности при сильном нагреве.

Она применяется при изготовлении запорных элементов и различных клапанов. Мягкость сплава позволяет повысить скорость резания до 130-320 м/мин. Латуни склонны к повышению пластичности при сильном нагреве. - Алюминиевые сплавы сегодня весьма распространены. При этом встречается несколько вариантов исполнения, которые обладают различными эксплуатационными характеристиками. Именно поэтому режим фрезерования варьирует в пределе от 200 до 420 м/мин. Стоит учитывать, что алюминий относится к сплавам с низкой температурой плавления. Именно поэтому при высокой скорости обработки есть вероятность существенного повышения показателя пластичности.

Встречается довольно большое количество таблиц, которые применяются для определения основных режимов работы. Формула для определения оборотов скорости резания выглядит следующим образом: n=1000 V/D, где учитывается рекомендуемая скорость резания и диаметр применяемой фрезы. Подобная формула позволяет определить количество оборотов для всех видов обрабатываемых материалов.

Рассматриваемый режим фрезерования измеряется в метрах в минуту режущие части. Стоит учитывать, что специалисты не рекомендуют гонять шпиндель на максимальных оборотах, так как существенно повышается износ и есть вероятность повреждения инструмента. Поэтому полученный результат уменьшается примерно на 10-15%. С учетом этого параметра проводится выбор наиболее подходящего инструмента.

Скорость вращения инструмента определяет следующее:

- Качество получаемой поверхности. Для финишной технологической операции выбирается наибольший параметр. За счет осевого вращения с большим количеством оборотов стружка получается слишком мелкой. Для черновой технологической операции, наоборот, выбираются низкие значения, фреза вращается с меньшей скоростью, и размер стружки увеличивается. За счет быстрого вращения достигается низкий показатель шероховатости поверхности. Современные установки и оснастка позволяют получить поверхность зеркального типа.

- Производительность труда.

При наладке производства уделяется внимание и тому, какова производительность применяемого оборудования. Примером можно назвать цех машиностроительного завода, где налаживается массовое производство. Существенное снижение показателя режимов обработки становится причиной уменьшения производительности. Наиболее оптимальный показатель существенно повышает эффективность труда.

При наладке производства уделяется внимание и тому, какова производительность применяемого оборудования. Примером можно назвать цех машиностроительного завода, где налаживается массовое производство. Существенное снижение показателя режимов обработки становится причиной уменьшения производительности. Наиболее оптимальный показатель существенно повышает эффективность труда. - Степень износа устанавливаемого инструмента. Не стоит забывать о том, что при трении режущей кромки об обрабатываемую поверхность происходит ее сильный износ. При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности. Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала.

При этом данный параметр выбирается с учетом других показателей, к примеру, глубины подачи. Поэтому технологическая карта составляется с одновременным выбором всех параметров.

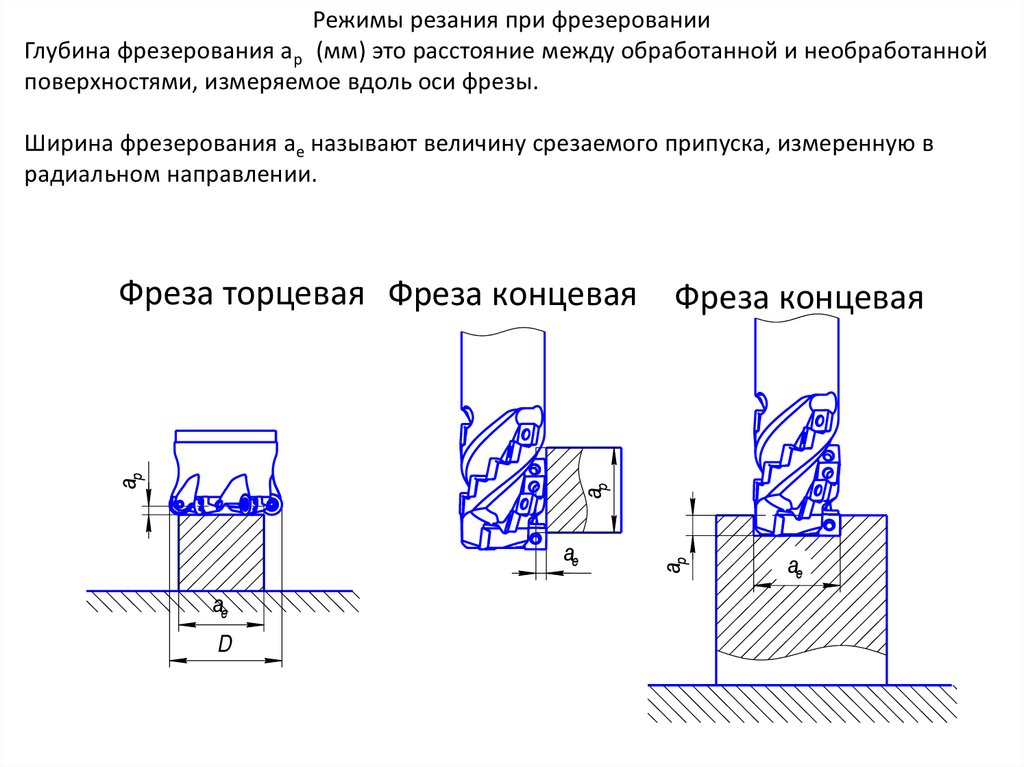

Параметры режима резания

Основными характеристиками, которые регулируются в процессе фрезерования и являющиеся составляющими режима резания являются:

- глубина реза – это толщина металла снимаемая за один проход. Выбирается с учетом припуска на обработку;

- ширина реза – показатель ширины снимаемого слоя металла по направлению перпендикулярному направлению подачи;

- подача инструмента – перемещение обрабатываемой поверхности относительно оси фрезы. В расчете режима используются такие показатели как подача на один зуб, в минуту и на один оборот. На величину подачи влияет прочность инструмента и характеристики оборудования.

Глубина резания

Другим наиболее важным параметром является глубина фрезерования. Она характеризуется следующими особенностями:

- Глубина врезания выбирается в зависимости от материала заготовки.

- При выборе уделяется внимание тому, проводится черновая или чистовая обработка. При черновой выбирается большая глубина врезания, так как устанавливается меньшая скорость.

При чистовой снимается небольшой слой металла за счет установки большой скорости вращения инструмента.

При чистовой снимается небольшой слой металла за счет установки большой скорости вращения инструмента. - Ограничивается показатель также конструктивными особенностями инструмента. Это связано с тем, что режущая часть может иметь различные размеры.

Глубина резания во многом определяет производительность оборудования. Кроме этого, подобный показатель в некоторых случаях выбирается в зависимости от того, какую нужно получить поверхность.

Мощность силы резания при фрезеровании зависит от типа применяемой фрезы и вида оборудования. Кроме этого, черновое фрезерование плоской поверхности проводится в несколько проходов в случае, когда нужно снять большой слой материала.

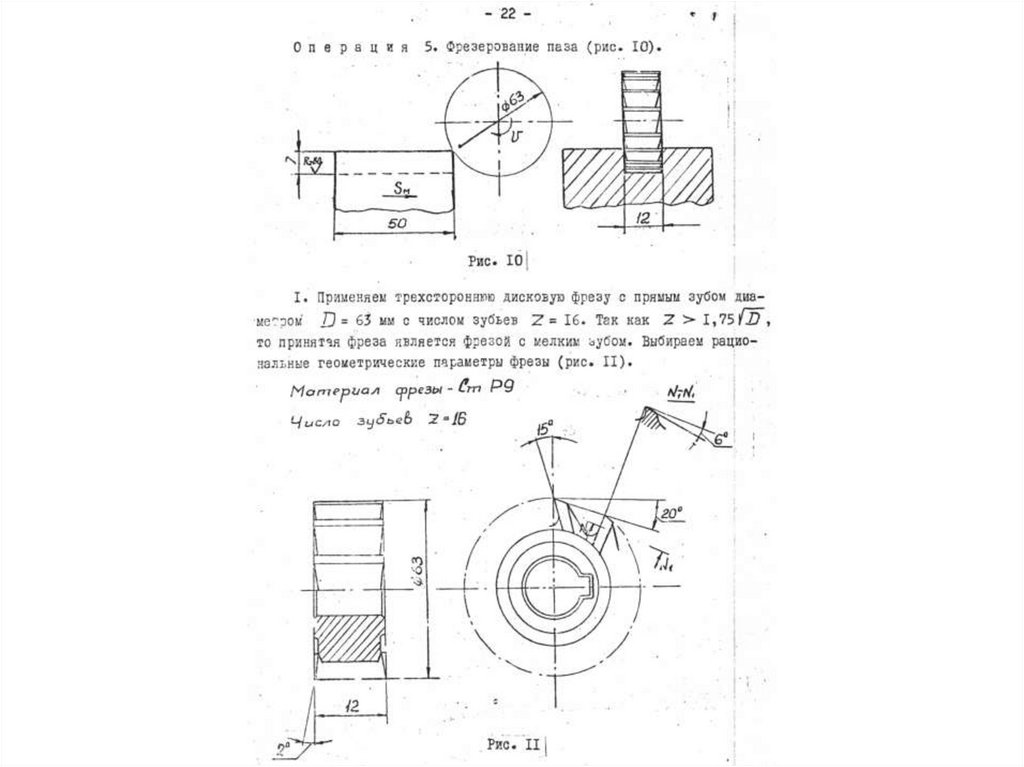

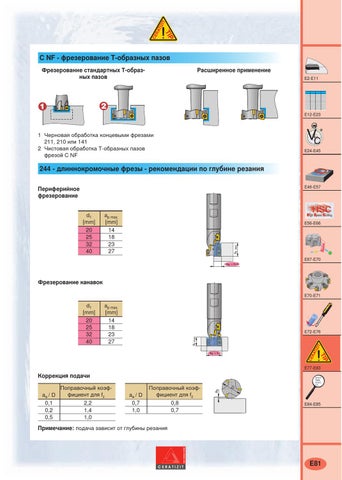

Особым технологическим процессом можно назвать работу по получению пазов. Это связано с тем, что их глубина может быть довольно большой, а образование подобных технологических выемок проводится исключительно после чистовой обработки поверхности. Фрезерование т-образных пазов проводится при применении специального инструмента.

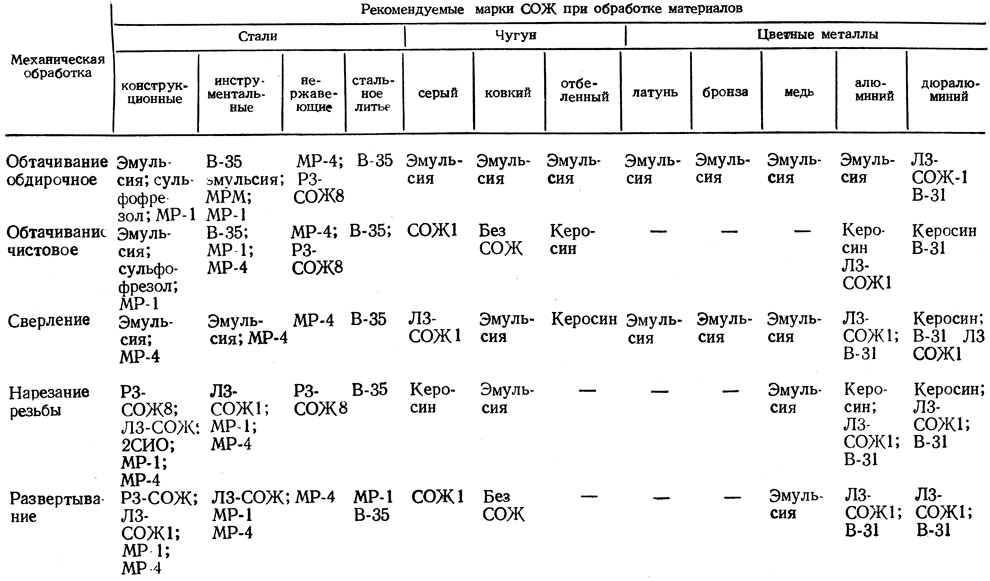

Нагрев и смазывание

При повышении температуры и налипании стружки фреза утрачивает свои эксплуатационные характеристики, и работает хуже. Чтобы избежать поломки, нанесения вреда древесине или другим материалами, рекомендуется смазывать рабочие механизмы.

Необходимы к использованию:

- спирт и специальные эмульсии – при резке или сверлении алюминия и цветных металлов;

- мыльная вода – при обработке деталей, в составе которых имеется плексиглас.

При этом необходимо контролировать подачу и ее скорость. Определение оптимальных значений осуществляется в зависимости от материала и его толщины. Для настройки нужного показателя следует пользоваться значениями из таблицы.

Подача

Понятие подачи напоминает глубину врезания. Подача при фрезеровании, как и при проведении любой другой операции по механической обработке металлических заготовок, считается наиболее важным параметром. Долговечность применяемого инструмента во многом зависит от подачи. К особенностям этой характеристики можно отнести нижеприведенные моменты:

К особенностям этой характеристики можно отнести нижеприведенные моменты:

- Какой толщины материал снимается за один проход.

- Производительность применяемого оборудования.

- Возможность проведения черновой или чистовой обработки.

Довольно распространенным понятием можно назвать подачу на зуб. Этот показатель указывается производителем инструмента, зависит от глубины резания и конструктивных особенностей изделия.

Как ранее было отмечено, многие показатели режимом резания связаны между собой. Примером можно назвать скорость резания и подачу:

- При увеличении значения подачи скорость резания снижается. Это связано с тем, что при снятии большого количества металла за один проход существенно повышается осевая нагрузка. Если выбрать высокую скорость и подачу, то инструмент будет быстро изнашиваться или попросту поломается.

- За счет снижения показателя подачи повышается и допустимая скорость обработки. При быстром вращении фрезы возможно существенно повысить качество поверхности.

На момент чистового фрезерования выбирается минимальное значение подачи и максимальная скорость, при применении определенного оборудования можно получить практически зеркальную поверхность.

На момент чистового фрезерования выбирается минимальное значение подачи и максимальная скорость, при применении определенного оборудования можно получить практически зеркальную поверхность.

Довольно распространенным значением подачи можно назвать 0,1-0,25. Его вполне достаточно для обработки самых распространенных материалов в различных отраслях промышленности.

Что такое скорость вращения шпинделя и подача?

Скорость вращения — один из основных параметров шпинделя. Он выражается в оборотах в минуту (об/мин) или герцах (Гц). В портальных станках с ЧПУ не используется сложных по конструкции механических коробок передач и скорость регулируется электронными компонентами. С увеличением скорости вращения растет производительность станка и снижается ресурс режущего инструмента. Последнее связано с выделением избыточного количества тепла, которое не успевает рассеиваться. В результате перегрева падает твердость режущих кромок, и они теряют свою остроту.

Скорость подачи, или линейного перемещения, измеряется в миллиметрах в минуту (мм/мин) и влияет на объем снимаемого материала в единицу времени. На портальных станках без механизма вращения заготовки регулируются скорости перемещения портала, каретки и вертикального движения шпинделя. При составлении управляющих программ стараются задать максимально возможные подачи, при этом должно выполняться условие сохранения целостности фрезы. Избыточная скорость приводит к появлению сколов на режущих кромках поломка или деформация хвостовика.

На портальных станках без механизма вращения заготовки регулируются скорости перемещения портала, каретки и вертикального движения шпинделя. При составлении управляющих программ стараются задать максимально возможные подачи, при этом должно выполняться условие сохранения целостности фрезы. Избыточная скорость приводит к появлению сколов на режущих кромках поломка или деформация хвостовика.

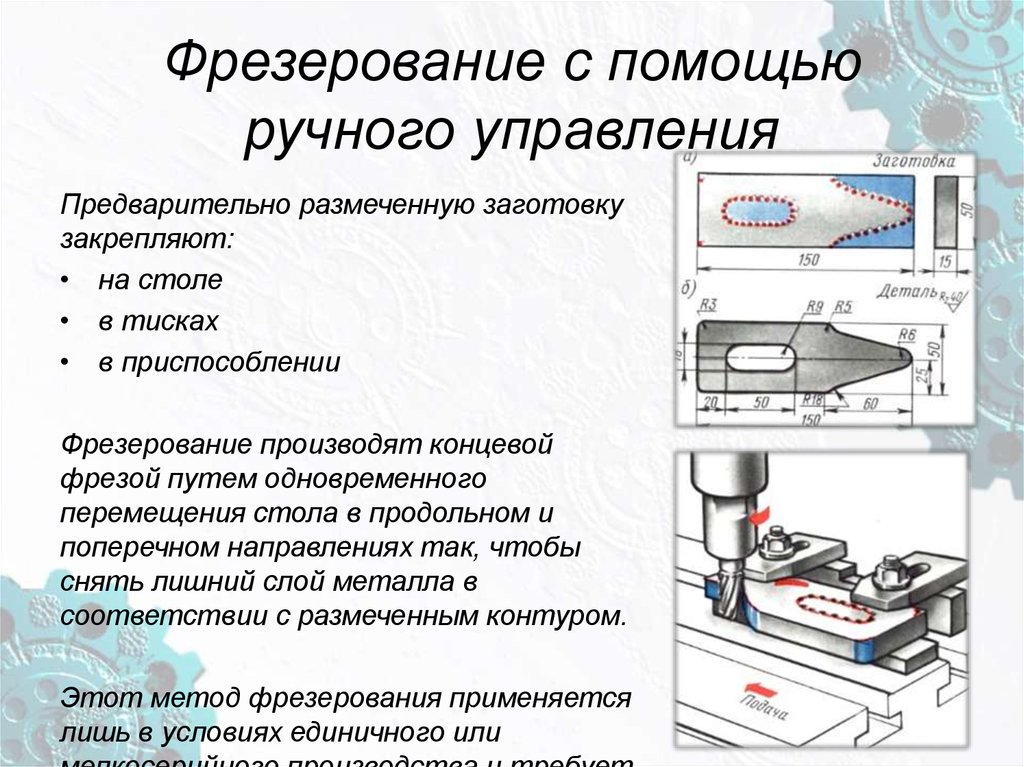

Ширина фрезерования

Еще одним параметром, который учитывается при механической обработки заготовок считается ширина фрезерования. Она может варьировать в достаточно большом диапазоне. Ширина выбирается при фрезеровке на станке Have или другом оборудовании. Среди особенностей отметим следующие моменты:

- Ширина фрезерования зависит от диаметра фрезы. Подобные параметры, которые зависят от геометрических особенностей режущей части, не могут регулироваться, учитываются при непосредственном выборе инструмента.

- Ширина фрезерования также оказывает влияние на выбор других параметров.

Это связано с тем, что при увеличении значения также увеличивается количество материала, который снимается за один проход.

Это связано с тем, что при увеличении значения также увеличивается количество материала, который снимается за один проход.

В некоторых случаях ширина фрезерования позволяет получить требуемую поверхность за один проход. Примером можно назвать случай получения неглубоких канавок. Если проводится резание плоской поверхности большой ширины, то число проходов может несколько отличаться, рассчитывается в зависимости от ширины фрезерования.

Подача и скорость фрезы

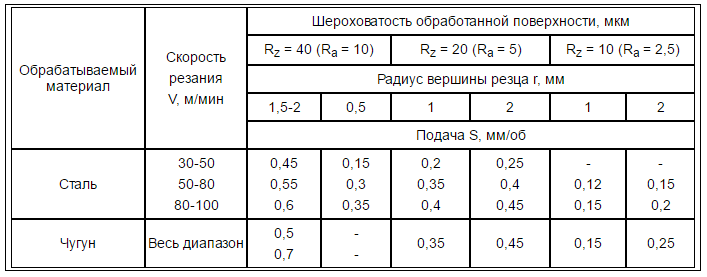

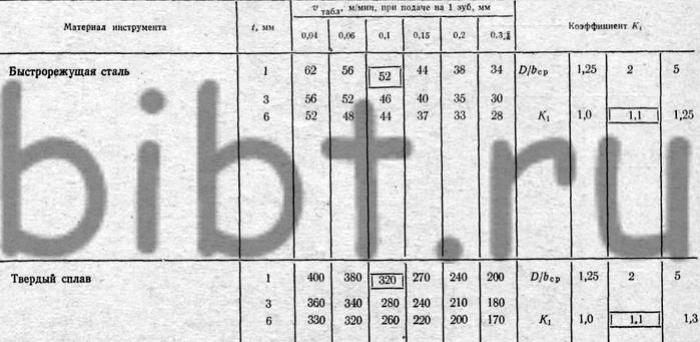

Величина подачи зависит, в первую очередь от типа обработки – черновая или чистовая. При чистовом резе подача определяется требованиями к качеству поверхности. При черновом необходимо учесть несколько факторов:

- жесткость заготовки, инструмента и станка;

- материал заготовки и фрезы;

- угол заточки фрез;

- мощность привода станка.

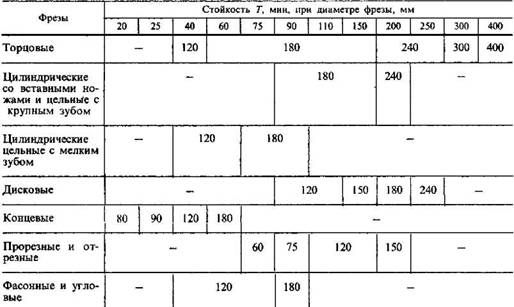

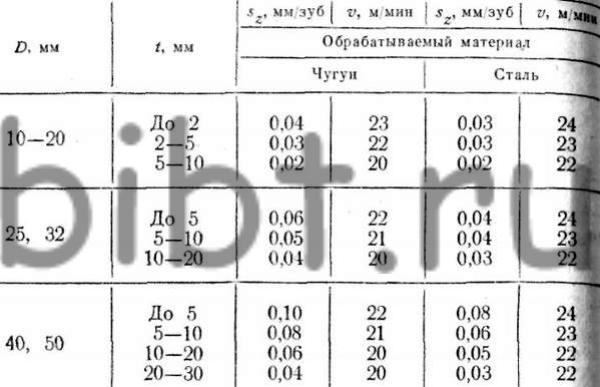

Скорость обработки определяется по нормативам, в которых учитывается тип инструмента и материал заготовки. Данный параметр выбирается по стандартной таблице.

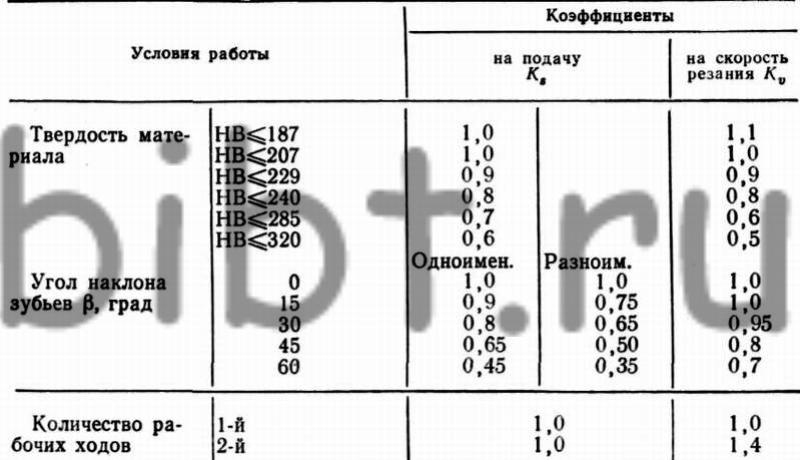

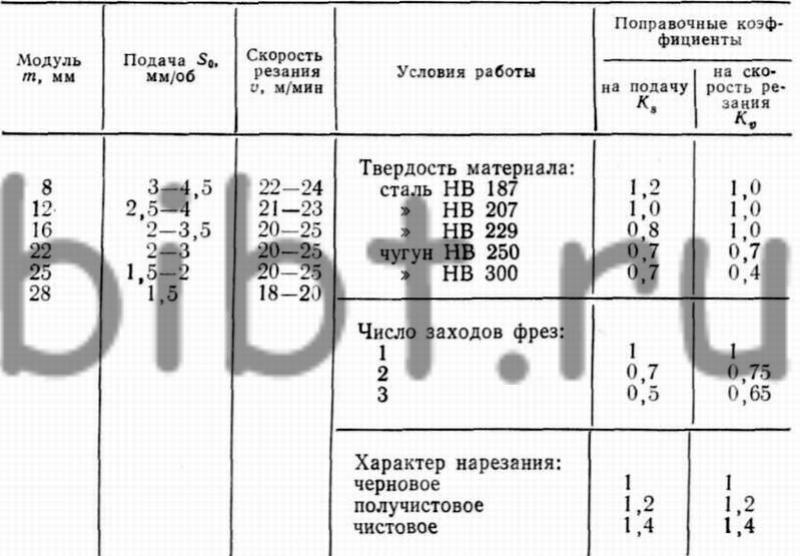

Необходимо учесть, что значения в таблице приведены для стандартной стойкости инструмента. Если фреза не соответствует стандартным параметрам, то необходимо учесть поправочный коэффициент который зависит от ширины инструмента (для торцовых фрез), свойств заготовки, угла фрезы и наличия окалины.

Как выбрать режим на практике?

Как ранее было отмечено, в большинстве случаев технологические карты разработаны специалистом и мастеру остается лишь выбрать подходящий инструмент и задать указанные параметры. Кроме этого, мастер должен учитывать то, в каком состоянии находится оборудование, так как предельные значения могут привести к возникновению поломок. При отсутствии технологической карты приходится проводить выбор режимов фрезерования самостоятельно. Расчет режимов резания при фрезеровании проводится с учетом следующих моментов:

- Типа применяемого оборудования. Примером можно назвать случай резания при фрезеровании на станках ЧПУ, когда могут выбираться более высокие параметры обработки по причине высоких технологических возможностей устройства.

На старых станках, которые были введены в эксплуатацию несколько десятков лет назад, выбираются более низкие параметры. На момент определения подходящих параметров уделяется внимание и техническому состоянию оборудования.

На старых станках, которые были введены в эксплуатацию несколько десятков лет назад, выбираются более низкие параметры. На момент определения подходящих параметров уделяется внимание и техническому состоянию оборудования. - Следующий критерий выбора заключается в типе применяемого инструмента. При изготовлении фрезы могут применяться различные материалы. К примеру, вариант исполнения из быстрорежущей качественной стали подходит для обработки металла с высокой скоростью резания, фреза с тугоплавкими напайками предпочтительно выбирается в случае, когда нужно проводить фрезерование твердого сплава с высоким показателем подачи при фрезеровании. Имеет значение и угол заточки режущей кромки, а также диаметральные размер. К примеру, с увеличением диаметра режущего инструмента снижается подача и скорость резания.

- Тип обрабатываемого материала можно назвать одним из наиболее важных критериев, по которым проводится выбор режима резания. Все сплавы характеризуются определенной твердостью и степенью обрабатываемости.

К примеру, при работе с мягкими цветными сплавами могут выбираться более высокие показатели скорости и подачи, в случае с каленной сталью или титаном все параметры снижаются. Немаловажным моментом назовем то, что фреза подбирается не только с учетом режимов резания, но и типа материала, из которого изготовлена заготовка.

К примеру, при работе с мягкими цветными сплавами могут выбираться более высокие показатели скорости и подачи, в случае с каленной сталью или титаном все параметры снижаются. Немаловажным моментом назовем то, что фреза подбирается не только с учетом режимов резания, но и типа материала, из которого изготовлена заготовка. - Режим резания выбирается в зависимости от поставленной задачи. Примером можно назвать черновое и чистовое резание. Для черного свойственна большая подача и небольшой показатель скорости обработки, для чистовой все наоборот. Для получения канавок и других технологических отверстий и вовсе показатели подбираются индивидуально.

Как показывает практика, глубина резания в большинстве случаев делится на несколько проходов при черновой обработке, при чистовой он только один. Для различных изделий может применяться таблица режимов, которая существенно упрощает поставленную задачу. Встречаются и специальные калькуляторы, проводящие вычисление требуемых значений в автоматическом режиме по введенным данным.

Ширина и глубина

Данные параметры имеют важное значение для рационального выбора режима фрезерования. Глубина, как правило, устанавливается на максимально допустимое значение для уменьшения количества проходов. При повышенных требованиях к чистоте и точности обработки применяются черновой и чистовой проходы, соответственно, для съёма основной массы металла и калибровки поверхности. Количество черновых проходов может быть увеличено для повышения качества реза.

Читать также: Ответный фланец что это такое

При выборе глубины также необходимо учесть припуск на обработку. Как правило, несколько проходов применяется при значении припуска более 5 мм. При последнем черновом проходе оставляют около 1 мм на чистовую обработку.

При подборе ширины необходимо учесть, что при одновременной обработке нескольких деталей учитывается общее значение. Выбирая данные значения необходимо учесть и состояние поверхности заготовки. При наличии следов литья, окалины или загрязнений необходимо увеличить глубину реза. В противном случае возможно скольжение зуба, дефекты поверхности, быстрый износ режущих кромок.

В противном случае возможно скольжение зуба, дефекты поверхности, быстрый износ режущих кромок.

При выборе глубины реза существуют следующие типовые рекомендации:

- Чистовая обработка – до 1 мм.

- Черновая по чугуну и стали – от 5 до 7 мм.

- Черновая для разных марок стали – от 3 до 5 мм.

Выбор режима в зависимости от типа фрезы

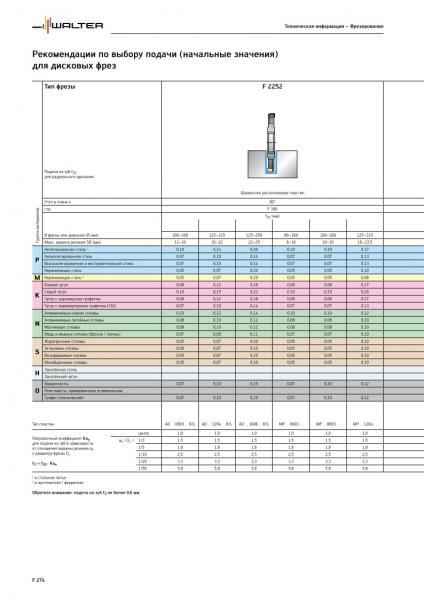

Для получения одного и того же изделия могут применяться самые различные виды фрез. Выбор основных режимов фрезерования проводится в зависимости от конструктивных и других особенностей изделия. Режимы резания при фрезеровании дисковыми фрезами или другими вариантами исполнения выбираются в зависимости от нижеприведенных моментов:

- Жесткости применяемой системы. Примером можно назвать особенности станка и различной оснастки. Новое оборудование характеризуется повышенной жесткостью, за счет чего появляется возможность применения более высоких параметров обработки. На старых станках жесткость применяемой системы снижается.

- Уделяется внимание и процессу охлаждения. Довольно большое количество оборудования предусматривает подачу СОЖ в зону обработки. За счет подобного вещества существенно снижается температура режущей кромки. СОЖ должна подаваться в зону снятия материала постоянно. При этом также удаляется и образующаяся стружка, что существенно повышает качество резания.

- Стратегия обработки также имеет значение. Примером можно назвать то, что получение одной и той же поверхности может проводится при чередовании различных технологических операций.

- Высота слоя, который может сниматься за один проход инструмента. Ограничение может зависеть от размера инструмента и многих других геометрических особенностей.

- Размер обрабатываемых заготовок. Для больших заготовок требуется инструмент с износостойкими свойствами, который при определенных режимах резания сможет не нагреваться.

Учет всех этих параметров позволяет подобрать наиболее подходящие параметры фрезерования. При этом учитывается распределение припуска при фрезеровании сферическими фрезами, а также особенности обработки концевой фрезой.

При этом учитывается распределение припуска при фрезеровании сферическими фрезами, а также особенности обработки концевой фрезой.

Классификация рассматриваемого инструмента проводится по достаточно большому количеству признаков. Основным можно назвать тип применяемого материала при изготовлении режущей кромки. К примеру, фреза ВК8 предназначена для работы с заготовками из твердых сплавов и закаленной стали. Рекомендуется применять подобный вариант исполнения при невысокой скорости резания и достаточной подаче. В тоже время скоростные фрезы могут применяться для обработки с высоким показателем резания.

Как правило, выбор проводится с учетом распространенных таблиц. Основными свойствами можно назвать:

- Скорость резания.

- Тип обрабатываемого материала.

- Тип фрезы.

- Частота оборотов.

- Подача.

- Тип проведенной работы.

- Рекомендуемая подача на зуб в зависимости от диаметра фрезы.

Использование нормативной документации позволяет подобрать наиболее подходящие режимы. Как ранее было отмечено, разрабатывать технологический процесс должен исключительно специалист. Допущенные ошибки могут привести к поломке инструмента, снижению качества поверхности заготовки и допущению погрешностей в инструментах, в некоторых случаях, поломке оборудования. Именно поэтому нужно уделять много внимания выбору наиболее подходящего режима резания.

Как ранее было отмечено, разрабатывать технологический процесс должен исключительно специалист. Допущенные ошибки могут привести к поломке инструмента, снижению качества поверхности заготовки и допущению погрешностей в инструментах, в некоторых случаях, поломке оборудования. Именно поэтому нужно уделять много внимания выбору наиболее подходящего режима резания.

Особенности фрезерования

Процесс фрезерования является одним их наиболее сложных из всех видов металлообработки. Основной фактор – это прерывистый характер работы, когда каждый из зубьев инструмента входит в кратковременный контакт с обрабатываемой поверхностью. При этом каждый контакт сопровождается ударной нагрузкой. Дополнительные факторы сложности – более одной режущей поверхности и образование прерывистой стружки переменной толщины, что может стать серьёзным препятствием для работы.

Поэтому очень важен правильный подбор режима резания, что позволяет добиться максимальной производительности оборудования. Сюда входит правильный выбор подачи, скорости и силы реза, а также глубины удаляемого слоя что позволяет получить необходимую точность при минимальных затратах и износе инструмента.

Выбор режима в зависимости от материала

Все материалы характеризуются определенными эксплуатационными характеристиками, которые также должны учитываться. Примером можно назвать фрезерование бронзы, которое проводится при скорости резания от 90 до 150 м/мин. В зависимости от этого значения выбирается величина подачи. Сталь ПШ15 и изделия из нержавейки обрабатываются при применении других показателей.

При рассмотрении типа обрабатываемого материала уделяется внимание также нижеприведенным моментам:

- Твердости. Наиболее важной характеристикой материалов можно назвать именно твердость. Она может варьировать в большом диапазоне. Слишком большая твердость делает деталь прочной и износостойкой, но при этом усложняется процесс обработки.

- Степени обрабатываемости. Все материалы характеризуются определенной степенью обрабатываемостью, зависящая также от пластичности и других показателей.

- Применение технологии улучшения свойств.

Довольно распространенным примером можно назвать проведение закалки. Подобная технология предусматривает нагрев материала с последующим охлаждением, после чего показатель твердости существенно повышается. Также часто проводится ковка, отпуск и другие процедуры изменения химического состава поверхностного слоя.

Подобная технология предусматривает нагрев материала с последующим охлаждением, после чего показатель твердости существенно повышается. Также часто проводится ковка, отпуск и другие процедуры изменения химического состава поверхностного слоя.

В заключение отметим, что сегодня можно встретить просто огромное количество различных технологических карт, которые достаточно скачать и использовать для получения требуемых деталей. При их рассмотрении уделяется внимание типу материала заготовки, виду инструмента, рекомендуемому оборудованию. Самостоятельно разработать режимы резания достаточно сложно, при этом нужно делать предварительную проверку выбранных параметров. В противном случае может пострадать как инструмент, так и применяемое оборудование.

Рекомендации при выборе режима

Идеально подобрать режим обработки практически невозможно, но есть ряд рекомендаций, которым желательно следовать:

- Диаметр инструмента должен соответствовать глубине обработки. Это позволяет провести обработку в один проход, но для слишком мягких материалов есть риск снятия стружки большей толщины, чем необходимо.

- По причине ударов и вибрации желательно начать с подачи порядка 0,15 мм на зуб и затем регулировать в большую или меньшую сторону.

- Не желательно использовать максимальное количество оборотов, это может привести к падению скорости реза. Повысить частоту можно при увеличении диаметра инструмента.

Определение режима реза производится не только с помощью таблиц. Большую роль играет знание особенностей станка и личный опыт фрезеровщика.

Режимы резания при фрезеровании: таблица, элементы, выбор режимов

Поверхностная обработка заготовок методом фрезерования может проводиться исключительно после разработки технологической карты, в которой указываются основные режимы обработки. Подобной работой, как правило, занимается специалист, прошедший специальную подготовку. Режимы резания при фрезеровании могут зависеть от самых различных показателей, к примеру, типа материала и используемого инструмента. Основные показатели на фрезерном станке могут устанавливаться вручную, также проводится указание показателей на блоке числового программного управления. Особое внимание заслуживает резьбофрезерование, так как получаемые изделия характеризуются довольно большим количеством различных параметров. Рассмотрим особенности выбора режимов резания при фрезеровании подробно.

Особое внимание заслуживает резьбофрезерование, так как получаемые изделия характеризуются довольно большим количеством различных параметров. Рассмотрим особенности выбора режимов резания при фрезеровании подробно.

Содержание

Скорость резания

Наиболее важным режимом при фрезеровании можно назвать скорость резания. Он определяет то, за какой период времени будет снят определенный слой материала с поверхности. На большинстве станков устанавливается постоянная скорость резания. При выборе подходящего показателя учитывается тип материала заготовки:

- При работе с нержавейкой скорость резания 45-95 м/мин. За счет добавления в состав различных химических элементов твердость и другие показатели меняются, снижается степень обрабатываемости.

- Бронза считается более мягким составом, поэтому подобный режим при фрезеровании может выбираться в диапазоне от 90-150 м/мин. Она применяется при изготовлении самых различных изделий.

- Довольно большое распространение получила латунь.

Она применяется при изготовлении запорных элементов и различных клапанов. Мягкость сплава позволяет повысить скорость резания до 130-320 м/мин. Латуни склонны к повышению пластичности при сильном нагреве.

Она применяется при изготовлении запорных элементов и различных клапанов. Мягкость сплава позволяет повысить скорость резания до 130-320 м/мин. Латуни склонны к повышению пластичности при сильном нагреве. - Алюминиевые сплавы сегодня весьма распространены. При этом встречается несколько вариантов исполнения, которые обладают различными эксплуатационными характеристиками. Именно поэтому режим фрезерования варьирует в пределе от 200 до 420 м/мин. Стоит учитывать, что алюминий относится к сплавам с низкой температурой плавления. Именно поэтому при высокой скорости обработки есть вероятность существенного повышения показателя пластичности.

Встречается довольно большое количество таблиц, которые применяются для определения основных режимов работы. Формула для определения оборотов скорости резания выглядит следующим образом: n=1000 V/D, где учитывается рекомендуемая скорость резания и диаметр применяемой фрезы. Подобная формула позволяет определить количество оборотов для всех видов обрабатываемых материалов.

Рассматриваемый режим фрезерования измеряется в метрах в минуту режущие части. Стоит учитывать, что специалисты не рекомендуют гонять шпиндель на максимальных оборотах, так как существенно повышается износ и есть вероятность повреждения инструмента. Поэтому полученный результат уменьшается примерно на 10-15%. С учетом этого параметра проводится выбор наиболее подходящего инструмента.

Скорость вращения инструмента определяет следующее:

- Качество получаемой поверхности. Для финишной технологической операции выбирается наибольший параметр. За счет осевого вращения с большим количеством оборотов стружка получается слишком мелкой. Для черновой технологической операции, наоборот, выбираются низкие значения, фреза вращается с меньшей скоростью, и размер стружки увеличивается. За счет быстрого вращения достигается низкий показатель шероховатости поверхности. Современные установки и оснастка позволяют получить поверхность зеркального типа.

- Производительность труда.

При наладке производства уделяется внимание и тому, какова производительность применяемого оборудования. Примером можно назвать цех машиностроительного завода, где налаживается массовое производство. Существенное снижение показателя режимов обработки становится причиной уменьшения производительности. Наиболее оптимальный показатель существенно повышает эффективность труда.

При наладке производства уделяется внимание и тому, какова производительность применяемого оборудования. Примером можно назвать цех машиностроительного завода, где налаживается массовое производство. Существенное снижение показателя режимов обработки становится причиной уменьшения производительности. Наиболее оптимальный показатель существенно повышает эффективность труда. - Степень износа устанавливаемого инструмента. Не стоит забывать о том, что при трении режущей кромки об обрабатываемую поверхность происходит ее сильный износ. При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности. Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала.

При этом данный параметр выбирается с учетом других показателей, к примеру, глубины подачи. Поэтому технологическая карта составляется с одновременным выбором всех параметров.

Глубина резания

Другим наиболее важным параметром является глубина фрезерования. Она характеризуется следующими особенностями:

- Глубина врезания выбирается в зависимости от материала заготовки.

- При выборе уделяется внимание тому, проводится черновая или чистовая обработка. При черновой выбирается большая глубина врезания, так как устанавливается меньшая скорость. При чистовой снимается небольшой слой металла за счет установки большой скорости вращения инструмента.

- Ограничивается показатель также конструктивными особенностями инструмента. Это связано с тем, что режущая часть может иметь различные размеры.

Глубина резания во многом определяет производительность оборудования. Кроме этого, подобный показатель в некоторых случаях выбирается в зависимости от того, какую нужно получить поверхность.

Мощность силы резания при фрезеровании зависит от типа применяемой фрезы и вида оборудования. Кроме этого, черновое фрезерование плоской поверхности проводится в несколько проходов в случае, когда нужно снять большой слой материала.

Особым технологическим процессом можно назвать работу по получению пазов. Это связано с тем, что их глубина может быть довольно большой, а образование подобных технологических выемок проводится исключительно после чистовой обработки поверхности. Фрезерование т-образных пазов проводится при применении специального инструмента.

Подача

Понятие подачи напоминает глубину врезания. Подача при фрезеровании, как и при проведении любой другой операции по механической обработке металлических заготовок, считается наиболее важным параметром. Долговечность применяемого инструмента во многом зависит от подачи. К особенностям этой характеристики можно отнести нижеприведенные моменты:

- Какой толщины материал снимается за один проход.

- Производительность применяемого оборудования.

- Возможность проведения черновой или чистовой обработки.

Довольно распространенным понятием можно назвать подачу на зуб. Этот показатель указывается производителем инструмента, зависит от глубины резания и конструктивных особенностей изделия.

Как ранее было отмечено, многие показатели режимом резания связаны между собой. Примером можно назвать скорость резания и подачу:

- При увеличении значения подачи скорость резания снижается. Это связано с тем, что при снятии большого количества металла за один проход существенно повышается осевая нагрузка. Если выбрать высокую скорость и подачу, то инструмент будет быстро изнашиваться или попросту поломается.

- За счет снижения показателя подачи повышается и допустимая скорость обработки. При быстром вращении фрезы возможно существенно повысить качество поверхности. На момент чистового фрезерования выбирается минимальное значение подачи и максимальная скорость, при применении определенного оборудования можно получить практически зеркальную поверхность.

Довольно распространенным значением подачи можно назвать 0,1-0,25. Его вполне достаточно для обработки самых распространенных материалов в различных отраслях промышленности.

Его вполне достаточно для обработки самых распространенных материалов в различных отраслях промышленности.

Ширина фрезерования

Еще одним параметром, который учитывается при механической обработки заготовок считается ширина фрезерования. Она может варьировать в достаточно большом диапазоне. Ширина выбирается при фрезеровке на станке Have или другом оборудовании. Среди особенностей отметим следующие моменты:

- Ширина фрезерования зависит от диаметра фрезы. Подобные параметры, которые зависят от геометрических особенностей режущей части, не могут регулироваться, учитываются при непосредственном выборе инструмента.

- Ширина фрезерования также оказывает влияние на выбор других параметров. Это связано с тем, что при увеличении значения также увеличивается количество материала, который снимается за один проход.

В некоторых случаях ширина фрезерования позволяет получить требуемую поверхность за один проход. Примером можно назвать случай получения неглубоких канавок. Если проводится резание плоской поверхности большой ширины, то число проходов может несколько отличаться, рассчитывается в зависимости от ширины фрезерования.

Если проводится резание плоской поверхности большой ширины, то число проходов может несколько отличаться, рассчитывается в зависимости от ширины фрезерования.

Как выбрать режим на практике?

Как ранее было отмечено, в большинстве случаев технологические карты разработаны специалистом и мастеру остается лишь выбрать подходящий инструмент и задать указанные параметры. Кроме этого, мастер должен учитывать то, в каком состоянии находится оборудование, так как предельные значения могут привести к возникновению поломок. При отсутствии технологической карты приходится проводить выбор режимов фрезерования самостоятельно. Расчет режимов резания при фрезеровании проводится с учетом следующих моментов:

- Типа применяемого оборудования. Примером можно назвать случай резания при фрезеровании на станках ЧПУ, когда могут выбираться более высокие параметры обработки по причине высоких технологических возможностей устройства. На старых станках, которые были введены в эксплуатацию несколько десятков лет назад, выбираются более низкие параметры.

На момент определения подходящих параметров уделяется внимание и техническому состоянию оборудования.

На момент определения подходящих параметров уделяется внимание и техническому состоянию оборудования. - Следующий критерий выбора заключается в типе применяемого инструмента. При изготовлении фрезы могут применяться различные материалы. К примеру, вариант исполнения из быстрорежущей качественной стали подходит для обработки металла с высокой скоростью резания, фреза с тугоплавкими напайками предпочтительно выбирается в случае, когда нужно проводить фрезерование твердого сплава с высоким показателем подачи при фрезеровании. Имеет значение и угол заточки режущей кромки, а также диаметральные размер. К примеру, с увеличением диаметра режущего инструмента снижается подача и скорость резания.

- Тип обрабатываемого материала можно назвать одним из наиболее важных критериев, по которым проводится выбор режима резания. Все сплавы характеризуются определенной твердостью и степенью обрабатываемости. К примеру, при работе с мягкими цветными сплавами могут выбираться более высокие показатели скорости и подачи, в случае с каленной сталью или титаном все параметры снижаются.

Немаловажным моментом назовем то, что фреза подбирается не только с учетом режимов резания, но и типа материала, из которого изготовлена заготовка.

Немаловажным моментом назовем то, что фреза подбирается не только с учетом режимов резания, но и типа материала, из которого изготовлена заготовка. - Режим резания выбирается в зависимости от поставленной задачи. Примером можно назвать черновое и чистовое резание. Для черного свойственна большая подача и небольшой показатель скорости обработки, для чистовой все наоборот. Для получения канавок и других технологических отверстий и вовсе показатели подбираются индивидуально.

Как показывает практика, глубина резания в большинстве случаев делится на несколько проходов при черновой обработке, при чистовой он только один. Для различных изделий может применяться таблица режимов, которая существенно упрощает поставленную задачу. Встречаются и специальные калькуляторы, проводящие вычисление требуемых значений в автоматическом режиме по введенным данным.

Выбор режима в зависимости от типа фрезы

Для получения одного и того же изделия могут применяться самые различные виды фрез. Выбор основных режимов фрезерования проводится в зависимости от конструктивных и других особенностей изделия. Режимы резания при фрезеровании дисковыми фрезами или другими вариантами исполнения выбираются в зависимости от нижеприведенных моментов:

- Жесткости применяемой системы. Примером можно назвать особенности станка и различной оснастки. Новое оборудование характеризуется повышенной жесткостью, за счет чего появляется возможность применения более высоких параметров обработки. На старых станках жесткость применяемой системы снижается.

- Уделяется внимание и процессу охлаждения. Довольно большое количество оборудования предусматривает подачу СОЖ в зону обработки. За счет подобного вещества существенно снижается температура режущей кромки. СОЖ должна подаваться в зону снятия материала постоянно. При этом также удаляется и образующаяся стружка, что существенно повышает качество резания.

- Стратегия обработки также имеет значение. Примером можно назвать то, что получение одной и той же поверхности может проводится при чередовании различных технологических операций.

- Высота слоя, который может сниматься за один проход инструмента. Ограничение может зависеть от размера инструмента и многих других геометрических особенностей.

- Размер обрабатываемых заготовок. Для больших заготовок требуется инструмент с износостойкими свойствами, который при определенных режимах резания сможет не нагреваться.

Учет всех этих параметров позволяет подобрать наиболее подходящие параметры фрезерования. При этом учитывается распределение припуска при фрезеровании сферическими фрезами, а также особенности обработки концевой фрезой.

Классификация рассматриваемого инструмента проводится по достаточно большому количеству признаков. Основным можно назвать тип применяемого материала при изготовлении режущей кромки. К примеру, фреза ВК8 предназначена для работы с заготовками из твердых сплавов и закаленной стали. Рекомендуется применять подобный вариант исполнения при невысокой скорости резания и достаточной подаче. В тоже время скоростные фрезы могут применяться для обработки с высоким показателем резания.

Рекомендуется применять подобный вариант исполнения при невысокой скорости резания и достаточной подаче. В тоже время скоростные фрезы могут применяться для обработки с высоким показателем резания.

Как правило, выбор проводится с учетом распространенных таблиц. Основными свойствами можно назвать:

- Скорость резания.

- Тип обрабатываемого материала.

- Тип фрезы.

- Частота оборотов.

- Подача.

- Тип проведенной работы.

- Рекомендуемая подача на зуб в зависимости от диаметра фрезы.

Использование нормативной документации позволяет подобрать наиболее подходящие режимы. Как ранее было отмечено, разрабатывать технологический процесс должен исключительно специалист. Допущенные ошибки могут привести к поломке инструмента, снижению качества поверхности заготовки и допущению погрешностей в инструментах, в некоторых случаях, поломке оборудования. Именно поэтому нужно уделять много внимания выбору наиболее подходящего режима резания.

Выбор режима в зависимости от материала

Все материалы характеризуются определенными эксплуатационными характеристиками, которые также должны учитываться. Примером можно назвать фрезерование бронзы, которое проводится при скорости резания от 90 до 150 м/мин. В зависимости от этого значения выбирается величина подачи. Сталь ПШ15 и изделия из нержавейки обрабатываются при применении других показателей.

При рассмотрении типа обрабатываемого материала уделяется внимание также нижеприведенным моментам:

- Твердости. Наиболее важной характеристикой материалов можно назвать именно твердость. Она может варьировать в большом диапазоне. Слишком большая твердость делает деталь прочной и износостойкой, но при этом усложняется процесс обработки.

- Степени обрабатываемости. Все материалы характеризуются определенной степенью обрабатываемостью, зависящая также от пластичности и других показателей.

- Применение технологии улучшения свойств.

Довольно распространенным примером можно назвать проведение закалки. Подобная технология предусматривает нагрев материала с последующим охлаждением, после чего показатель твердости существенно повышается. Также часто проводится ковка, отпуск и другие процедуры изменения химического состава поверхностного слоя.

В заключение отметим, что сегодня можно встретить просто огромное количество различных технологических карт, которые достаточно скачать и использовать для получения требуемых деталей. При их рассмотрении уделяется внимание типу материала заготовки, виду инструмента, рекомендуемому оборудованию. Самостоятельно разработать режимы резания достаточно сложно, при этом нужно делать предварительную проверку выбранных параметров. В противном случае может пострадать как инструмент, так и применяемое оборудование.

1.6 Свободная таблица режимов резания.

Проектирование привода главного движения металлорежущего станка

Проектирование привода главного движения металлорежущего станкаПроектирование привода главного движения металлорежущего станка

курсовая работа

Вид обработки | Инструмент | Элементы режимов резания | |||||||||

D мм | B мм | T мм | Sz мм | T мин | V ммин | n Обмин | Pz Н | Nэфф кВт | |||

Торцовое фрезерование | Фреза торцовая ГОСТ 22085-76 D=80 мм Т5К10 | 100 | 80 | 4 | 0,08 | 180 | 96,7 | 308 | 2948 | 2,13 | |

Торцовое фрезерование | Фреза торцовая ГОСТ 22085-76 D=80 мм Т15К6 | 100 | 80 | 0,5 | 0,03 | 180 | 550 | 1750 | 18,6 | 0,17 | |

Цилиндрическое фрезерование | Фреза цилиндрическая ГОСТ 3752-71 D=80 мм Р6М5 | 80 | 80 | 4 | 0,06 | 180 | 37,7 | 150 | 2820 | 2073 | |

Обработка отрезными фрезами | Отрезная фреза ГОСТ 2679-73 Р:М5 | 20 | 1 | 10 | 0,005 | 60 | 51,2 | 815 | 331,3 | 0,28 | |

Обработка концевой фрезой (паз) | Концевая фреза Р6М5 ГОСТ 17025-71 | 16 | 10 | 20 | 0,04 | 80 | 30,4 | 605 | 2138 | 2,05 | |

Обработка концевой фрезой (плоскость) | Концевая фреза Р6М5 ГОСТ 17025-71 | 16 | 20 | 5 | 0,07 | 80 | 40,9 | 815 | 2050 | 1,97 | |

Обработка трёхсторонней дисковой фрезой | 3-х сторонняя дисковая фреза ГОСТ 1669-78 Р6М5 | 100 | 14 | 10 | 0,07 | 120 | 47,1 | 150 | 1936 | 1,8 |

Предельные частоты режимов резания:

Максимальная мощность резания:

Выбор электродвигателя.

Мощность электродвигателя определяется с учётом наиболее нагруженного режима. Наиболее нагруженным режимом является черновое фрезерование, для которого необходима мощность N = 2,13 kBm.

Мощность электродвигателя определяется по формуле, в которой учтена возможность перегрузки двигателя на 25%:

(2.1)

=2,6 кВт

Согласно приложению 4, стр. 43, [2] Принимаем двигатель двухскоростной 4А132S8/4У3 N = 3,2 /5,3 кВm, 750/ 1500 об/мин.

Делись добром 😉

Логистическая система автоматизированного участка механообработки

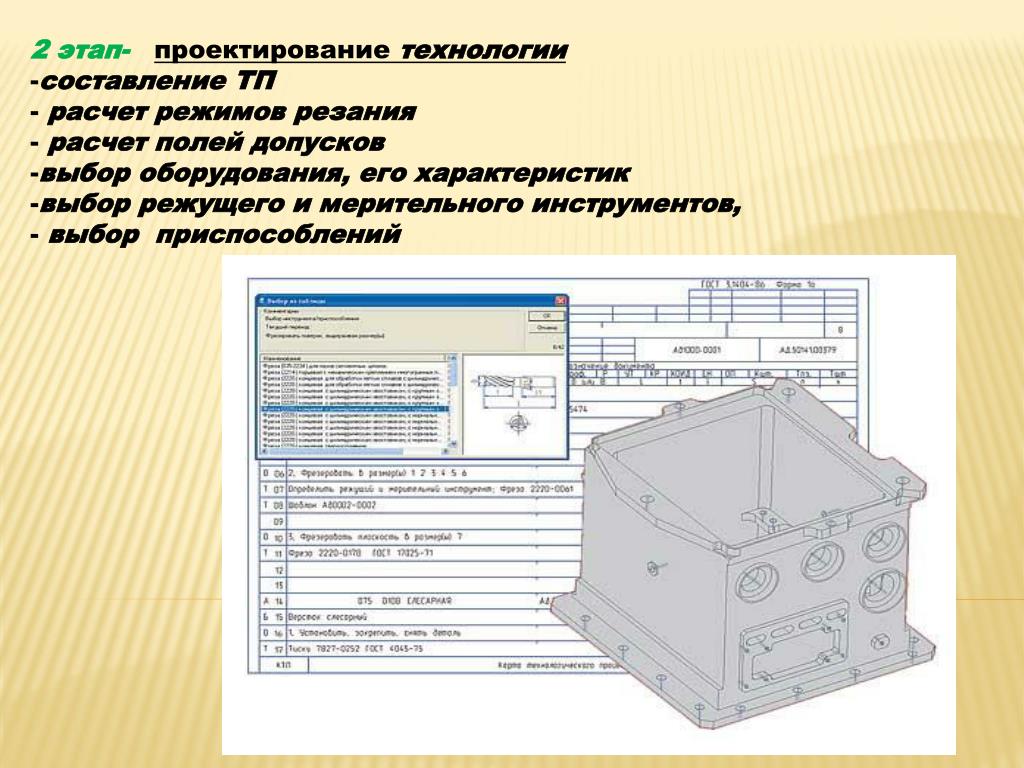

2.2.2 Расчет режимов резания для одного технологического перехода и назначение режимов резания по нормативам для остальных технологических переходов

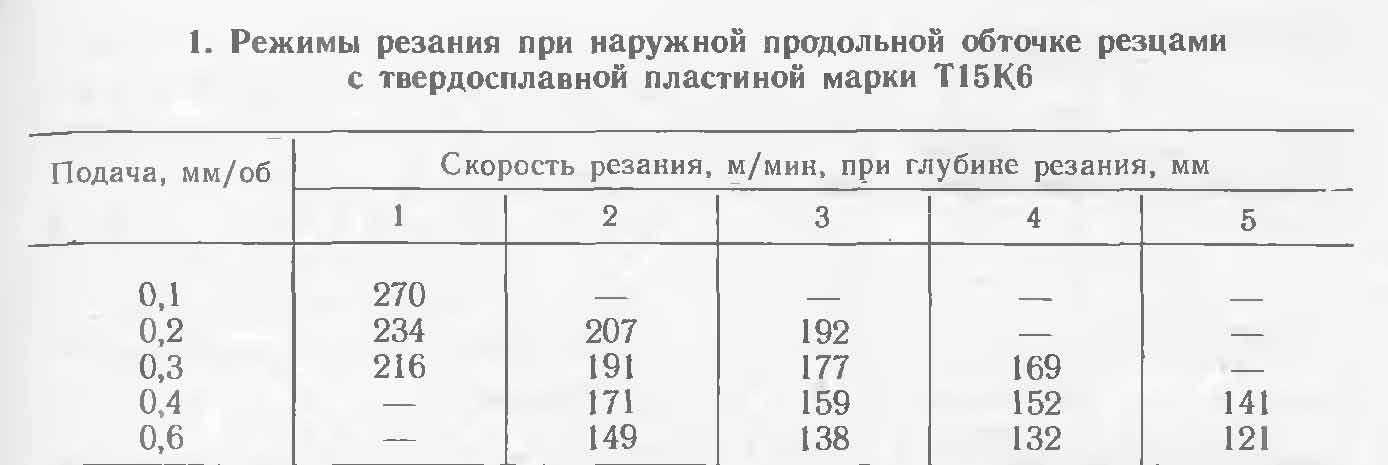

· Расчет режимов резания выполним для операции 015 – точение. Черновое точение Подача и глубина резания при черновом точении выбираются из рекомендуемых значений для стали: S=0,6 мм; t=0,6 мм. Скорость резания при продольном точении: , (2.1) где = 350…

Проект участка механического цеха для изготовления деталей типа корпус с применением станков с ЧПУ. Деталь-представитель: Корпус КЗР 0101108

Деталь-представитель: Корпус КЗР 0101108

2.4.2 Определение режимов резания на проектируемые операции. Сводная таблица режимов резания

Аналитический расчет режимов резания. Операция 030. Развернуть отверстие 1 Дано: Станок – 16К20Ф3; Материал заготовки – СЧ20 ГОСТ1412 – 85; Обработка – с охлаждением; D=30,033 мм, d=29,82мм, lрез =103мм…

Проектирование наладки станков с ЧПУ на обработку детали Вал БИПМ.715123.002

1.8 Расчет режимов резания

В дипломном проекте расчет режимов резания на операцию 015, выполняемую на токарном станке с ЧПУ 16К20Т1 и фрезерном станке мод. 6Р13, производим по методике, изложенной в литературе (8) ч.2. Операция 015. Токарная с ЧПУ. Рисунок 1…

Проектирование операций механической обработки основных поверхностей детали авиадвигателя

1.2 Расчет режимов резания

Токарная черновая операция

Поверхность 12 O35 h23 Rz20.

Поверхность 13 O18 h23 Rz20.

1. Устанавливаем глубину резания. Припуск на обработку удаляем за один рабочий проход:

поверхность 12: мм;

поверхность 13: мм. 2…

2…

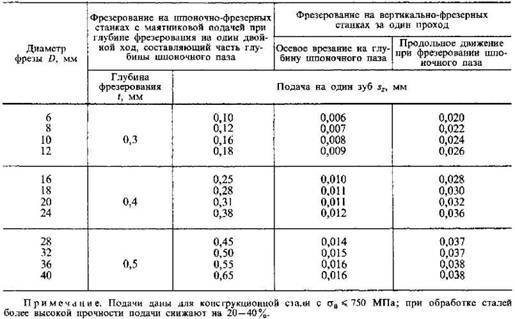

Проектирование приспособления для фрезерования шпоночного паза

4. Назначение режимов резания, определение сил резания

приспособление фрезерование шпоночный шпиндель Требуется фрезеровать шпоночный паз на валу шириной 10мм и глубиной 5мм, твердость HRC 24, предел прочности = 600 МПа. Выбор фрезы «Фреза шпоночная Р6М5 D102234-0355» диаметр D равен 10мм…

Разработка роботизированного технологического процесса механообработки

11. Определение режимов резания

Рассчитаем режимы резания для поверхности 3 рисунок 9.1(один проход – черновое точение) аналитическим методом по методики, приведенной в источнике [2]. Глубина резания: t=2 мм. Подачу S выбираем, исходя из жесткости и прочности системы СПИД…

Разработка станочного приспособления для обработки детали “Звездочка” на фрезерную операцию

3 Назначение режимов резания, определение сил резания

Требуется нарезать зубья звёздочки с шагом 25,4, числом зубьев 20…

Разработка технологического процесса изготовления детали “Вставка” на станках с программным управлением

2.

3 Расчеты режимов резания

3 Расчеты режимов резанияОпределим подачу F на черновое точение по справочнику. Определим глубину резания t по формуле: t=(Dз-Dд)/(2*i), (6) где Dз- диаметр заготовки; Dд-диаметр заготовки с припуском на чистовое точение; i-число проходов. t=(45-41.5)/2*1=3.5/2=1.75 мм Следовательно, F=0.4-0…

Разработка технологического процесса изготовления детали “Втулка”. Проектирование специальной оснастки

1.10 Расчёт режимов резания, усилий и моментов резания

Расчет режимов резания для выполнения рабочего перехода на вертикально-сверлильном станке. На вертикально-сверлильном станке модели 2Н106П производится сверление отверстияШ4 мм. Глубина обрабатываемой поверхности 4 мм…

Расчет привода главного движения токарного станка

2.1 Выбор режимов резания

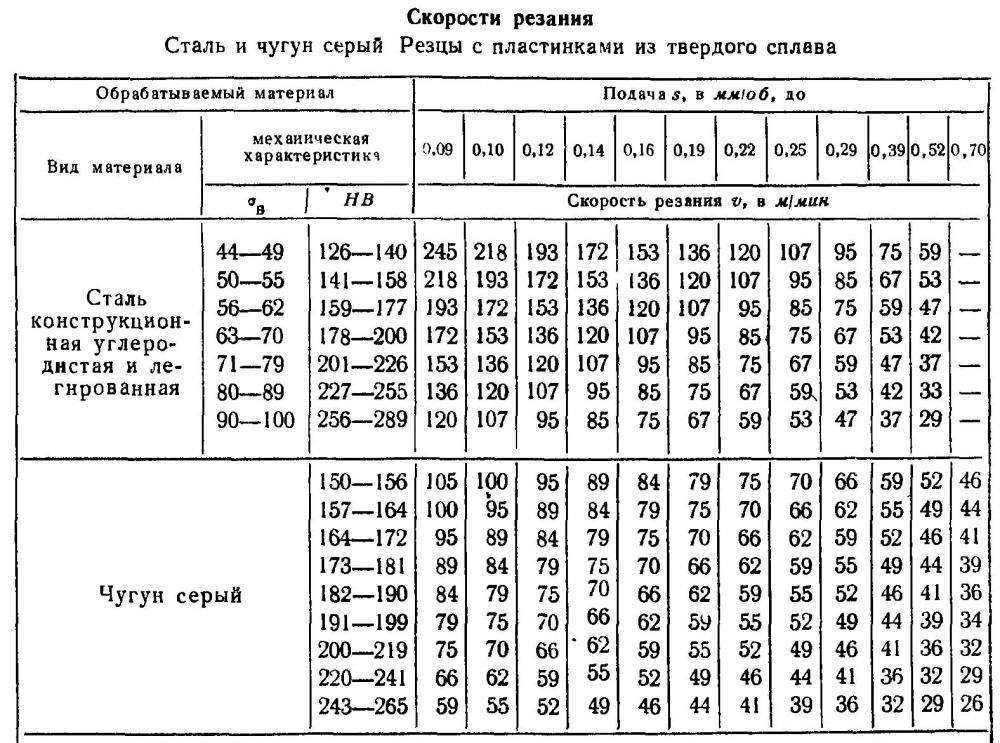

На основании таблицы «Режимы резания на токарных станках» /3/ находим скорости резания для обработки заготовок из стали и чугуна.

Для каждого интервала скорости резания находим предельные частоты вращения шпинделя /7/:. ..

..

Расчет режимов резания металла

1.3 Назначение режимов резания

Глубина резания Учитывая исходные данные – поверхность предварительно обработанная и требуемая шероховатость поверхности Rа = 12,5 мкм, достаточно одного чернового прохода, с глубиной резания t = 5 мм (исходные данные)…

Расчет станка из жаропрочных сплавов

2. Расчет режимов резания

Режимы резания для наибольшей длины обработки L=1000мм и наибольшего диаметра обработки D=500мм, с глубиной резания мм. Обрабатываем только с продольной подачей, используя проходной резец из сплава Т5К10. 1…

Расчеты проектирования станочного приспособления

8. Таблица расчетных данных режимов резания по выбранной операции

Переход 1 фрезеровать три кулачка глубина 25мм. 1. Определяем глубину резания Общая глубина резания t=5мм. Число проходов i=3 2. Определяем подачу. Выбираем фрезу диаметром D=30мм, L=150мм, e=20мм, z=4, Конус Морзе №4. 3. Определяем скорость резания…

Режущие инструменты

1.

4 Назначение режимов резания

4 Назначение режимов резанияОпределение габаритных размеров фасонного резца Наименьший допустимый диаметр фасонного резца определяем по формуле (1.1): , (1.1) где d – диаметр оправки для крепления резца; tmax – наибольшая глубина профиля детали; dmax…

Технологический процесс изготовления детали “муфта”

4.3 Расчет режимов резания

Расчет режимов резания на оп.10 – токарная черновая. Режимы резания определяются согласно рекомендациям [11]. При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части…

Режимы резания для ЧПУ фрезера

Вот советы по выбору инструмента с ЧПУ от механика с ЧПУ, которые помогут вам в выборе инструмента для станков с ЧПУ для ваших компонентов в мастерской с ЧПУ.

Подбор инструмента для обработки с ЧПУ — это искусство, так как станок с ЧПУ может выполнять самые разнообразные операции, такие как токарная обработка резьбы с резьбонарезным профилем или дуговая обработка.

См. «Инструмент 1» на изображении. Если вы провели некоторое время в мастерской с ЧПУ, вы внезапно скажете: о! Это тип инструмента, который в основном используется в станках с ЧПУ.Конечно, это универсальный станок с ЧПУ. Этот инструмент можно использовать для

Теперь посмотрите «Инструмент 2», этот тип инструмента не широко используется. Какие операции обработки может выполнять этот инструмент

Выбор инструмента для ЧПУ для обработки на станках с ЧПУ

- Токарная обработка

- Обработка канавок

- Токарная обработка

- Дуговая обработка

В чем разница, которую может делать «Инструмент 1», но «Инструмент 2» не может справиться с облицовкой, вот и все.Если это единственное отличие, то почему «Инструмент 1» широко используется, тогда «Инструмент 2». На самом деле основной угол режущей кромки составляет . Без сомнения, «Инструмент 2» очень хорошо подходит для прямого токарного станка, мы можем делать еще большие и глубокие разрезы, если диаметр обработки никогда не меняется, но если вы попробуете крутой конус (обработка от меньшего диаметра до большего диаметра) во время обработки тогда этот инструмент не подходит. С другой стороны, «Инструмент 1» делает поворот конуса радостью. То же самое относится к обработке профиля или дуги (если дуга крутая).

С другой стороны, «Инструмент 1» делает поворот конуса радостью. То же самое относится к обработке профиля или дуги (если дуга крутая).

Примечание это все мои собственные мысли, у вас может быть другое мнение. Но все это случилось со мной сегодня, я просто попытался обработать большую дугу с помощью «Инструмента 2», и он отказался (завершение работы не было удовлетворительным, и инструмент издавал звук, поскольку он трут, не поворачивается). Операция, которую я хотел сделать, была такой: я хотел обработать дугу с начальным диаметром 40 мм и конечным диаметром 98 мм с длиной дуги 150 мм и радиусом дуги 600 мм, а материал компонента — среднеуглеродистая сталь.И «Инструмент 2» действительно очень хорошо работал, когда я просто применял его к прямому диаметру поворота.

Общие рекомендации по режимам резания:

Для мягкой древесины (сосна, лиственница, липа)

| Тип инструмента | Рабочая подача мм/мин | Скорость вращения (об/мин) | Глубина за проход |

| Торцевая 6мм | 2500-3500 | 20 000-24 000 | 7,5-8 |

| Торцевая 3мм | 1000-1500 | 20 000-24 000 | 4,5 |

| Гравер 30° * 0,2 | 800-600 | 20 000-24 000 | 3 |

Для твердой древесины (бук, дуб, фанера)

| Торцевая 6мм 3500 | 4500 | 20 000 — 24 000 | 34 |

| Торцевая 3мм 2500 | 3000 | 20 000 — 24 000 | 2 |

| Гравер 30°х0,2 300 | 600 | 20 000 — 24 000 | 2 |

Для двухслойного пластика

| Торцевая 3 мм | 2000 | 12000 | 0. 3 3 |

| Гравер 30°х0,2 | 2000 | 20000 | 0.3 |

Для акрила и полистирола

| Торцевая 6 мм | 1000 — 1300 | 10 000 — 12 000 | 3 |

| Торцевая 3 мм | 800 — 1000 | 12 000 — 16 000 | 1,5 |

| Гравер 30°х0,2 | 300 — 500 | 18 000 — 20 000 | 0,30,6 |

Для ПВХ

| Торцевая 6 мм | 1500 — 2000 | 12000 | 8-10 |

| Торцевая 3 мм | 1500 — 2000 | 12000-15000 | 4-6 |

Режимы работы ЧПУ — Helman CNC

от Helman Jr.

У каждого станка с ЧПУ есть пара режимов, или я называю это стандартными режимами работы, такими как автоматический режим, режим одиночного блока, MDI (ручной ввод данных) и режим толчкового режима, и там будет больше режимов, но в основном это будут станки с ЧПУ или специальные режимы управления ЧПУ.

Режимы работы ЧПУ Режим Jog Режим MDI Автоматический режим Режим одиночного блока

Позволяет узнать, что представляют собой эти режимы ЧПУ и что они делают.

Станок с ЧПУ

Jog Mode

Станок с ЧПУ

Режим Jog является одним из наиболее часто используемых режимов ЧПУ.Режим толчкового режима в основном используется для перемещения каретки станка с ЧПУ (или скольжения станка с ЧПУ), например, перемещения оси станка с ЧПУ, например Ось X Ось Z. Эти перемещения оси могут осуществляться с помощью специальных клавиш для оси или посредством станка с ЧПУ с ручным колесом .

Режим ЧПУ станка с ЧПУ или режим MDA

Режим станка с ЧПУ Режим MDI (ручной ввод данных) или режим MDA (ручной ввод данных автоматически) можно назвать полуавтоматическим режимом. Режим cnc MDI или MDA в основном используется для индексирования инструментов или для выполнения одного блока кода cnc (на некоторых моделях cnc, таких как sinumerik 840D, вы можете выполнять многоблочную программу cnc в режиме MDA).M-коды с ЧПУ могут выполняться в режиме MDI или MDA. Вы даже можете повернуть шпиндель станка с ЧПУ до определенного числа оборотов в режиме MDI или MDA.

Станок с ЧПУ, режим одиночного блока

Программа ЧПУ состоит из программных блоков с ЧПУ . Программные блоки cnc нумеруются, например, N10, N20, N30 и т. Д. В режиме одиночного блока станка с ЧПУ, когда вы нажимаете кнопку цикла пуска на панели управления станка с ЧПУ , будет выполнен только один кадр программы ЧПУ, и каретка станка салазок или станка с ЧПУ остановится, или вы можете сказать, что подача режущего инструмента с ЧПУ будет приостановлена, но помните, что это не означает, что станок с ЧПУ полностью останавливается, будет удерживаться только движение оси станка с ЧПУ, и все другие функции, такие как coolent , будут продолжать течь, а шпиндель будет продолжать вращаться.Короче говоря, режим одиночного блока станка с ЧПУ не повлияет на вращение шпинделя станка, но он будет удерживать подачу инструмента только после выполнения программного блока ЧПУ. И если вы снова нажмете кнопку запуска цикла, будет выполнен следующий программный блок программы ЧПУ, и машина снова будет удерживаться после завершения этого кадра.

Автоматический станок с ЧПУ или автоматический режим

Вы редко встретите станок с ЧПУ производства из Автоматический режим станка с ЧПУ .Наиболее часто используемый режим на станке с ЧПУ (на некоторых элементах управления, таких как Sinumerik 840D, панель управления станка имеет клавишу настройки, которая при выключении станка будет работать только в автоматическом режиме, и вы не сможете изменять режимы). В автоматическом режиме станка с ЧПУ при нажатии кнопки цикла запуска на панели управления станка будет выполнена вся программа ЧПУ. Для работы станка с ЧПУ в автоматическом режиме на некоторых станках с ЧПУ, например, на , необходимо закрыть защитную дверцу станка с ЧПУ .

Программирование ЧПУ

Скорость резания формула автоматизированного расчета

Скорость резания и формула автоматизированного ее расчета поможет определить допустимые скорости резания для различных пар, таких как коррозионно-стойкая и сталь — быстрорежущий инструмент. Если необходимо увеличить скорость резания при токарной обработке, то инструмент из быстрорежущей стали несмотря на его невысокий скоростной диапазон находит широкое применение при работе с коррозионно-стойкими сталями. Он широко используется когда необходимо изготовить токарный резец, концевую фрезу, сверло и другой специализированный инструмент из-за его повышенных прочностных свойств по сравнению с твердым сплавом. На стадии проектирования технологического процесса металлообработки в ручном режиме или в режиме САПР ТП, технолог пользуется рекомендациями справочно-нормативной литературы для того что бы выполнить расчет скорости резания, выбирая аналитический или табличный способ расчета. Следует обратить внимание на тот факт, что определяя скорость резания при токарной обработке для одинаковых условий резания по разным справочникам (см. таблицу) приводит к двух-, трехкратному расхождению ее расчетной величины.

Если необходимо увеличить скорость резания при токарной обработке, то инструмент из быстрорежущей стали несмотря на его невысокий скоростной диапазон находит широкое применение при работе с коррозионно-стойкими сталями. Он широко используется когда необходимо изготовить токарный резец, концевую фрезу, сверло и другой специализированный инструмент из-за его повышенных прочностных свойств по сравнению с твердым сплавом. На стадии проектирования технологического процесса металлообработки в ручном режиме или в режиме САПР ТП, технолог пользуется рекомендациями справочно-нормативной литературы для того что бы выполнить расчет скорости резания, выбирая аналитический или табличный способ расчета. Следует обратить внимание на тот факт, что определяя скорость резания при токарной обработке для одинаковых условий резания по разным справочникам (см. таблицу) приводит к двух-, трехкратному расхождению ее расчетной величины.

Чаще всего это связано с тем, что различные справочники, используют аналитический расчет скорости резания и приводят в них различное значение скоростного коэффициента Cv в формуле расчета скорости резания (1), в которой учитываются значения принятой стойкости Т, глубины резания t, подачи S и поправочных коэффициентов, определяемых свойствами инструмента Кu и свойствами обрабатываемого металла Кm.

V = (Cv / (Tm * tx * Sy)) * Ku*Km (1)

Следует отметить то обстоятельство, что поправочный коэффициент Кu в формуле (1) для всей гаммы быстрорежущих инструментов Р18, Р12, Р9, Р6М5 и их модификаций принят одинаковым, равным 0,3. Практикой металлообработки отмечено, что режущие свойства различных марок и различных партий поставки быстрорежущих инструментов различаются между собой и это отличие составляет 25-45 % и более.

В ряде справочников определять скорость резания при точении рекомендуется с помощью таблиц и поправочных коэффициентов. Внешне эта формула более удобна для работы в диалоговом режиме с системой ЧПУ, которая способна содержать в памяти (ПЗУ) массивы данных о величинах поправочных коэффициентов. В табличном способе для того чтобы определить допустимую скорость резания есть формула (2):

Vд = Vт · Кv, (2)

где Vт — табличное (матричное) значение скорости резания, м/мин; Кv — коэффициент.

Проблема применения этой формулы для автоматизированного расчета заключается в том, что скорость резания при точении будет определена с использованием коэффициентов невысокой надежности. Как и в случае со скоростным коэффициентом Сv, значения начальной (табличной) скорости Vт в разных источниках различно, различны и значения поправочных коэффициентов, входящих в нее.

Как и в случае со скоростным коэффициентом Сv, значения начальной (табличной) скорости Vт в разных источниках различно, различны и значения поправочных коэффициентов, входящих в нее.