Режимы резания при фрезеровании: Режимы резания при фрезеровании.

alexxlab | 21.06.2023 | 0 | Разное

особенности выбора режимов и формулы их расчета

- Главная >

- Блог >

- Резание при фрезеровании: особенности выбора режимов и формулы их расчета

04.10.2022

Механическая обработка

Время чтения: 6 минут

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Суть процесса фрезерования

- Этапы металлообработки при фрезеровании

- Скорость резания при фрезеровании

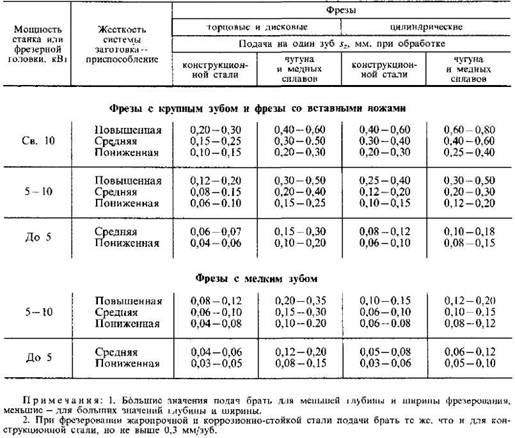

- Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

- Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле

- Как выбрать режим на практике

Расчет режимов и скорости резания при фрезеровании очень важен при обработке разных материалов.

Большинство современных фрезерных станков оснащено числовым программным управлением (ЧПУ). Но и здесь необходимо знание режимов и скорости резания. На самом деле уже давно не нужно производить все необходимые расчеты вручную. Для выбора оптимального режима резания при фрезеровании можно воспользоваться таблицами из этого материала.

Суть процесса фрезерования

Фрезеровка – это один из способов механической обработки, осуществляемый на специализированном станке. В процессе выполняется удаление верхнего или глубинного слоя во внутренней части детали. Может использоваться любой материал. Самые востребованные в данном случае – это дерево и металл. На основании этого мы больше внимания уделим металлообработке.

Как выполняется фрезеровка. Закрепите на станине нужную заготовку для обработки. Необходимо выбрать требуемую фрезу или шлифовальный элемент. Это может быть абразивный диск или круг. Технологический элемент будет выполнять кругообразные движения вокруг своей оси. Кроме того, будет перемещаться и по двум поверхностям. Совместно с этим осуществляется продольное движение детали к резцу.

Закрепите на станине нужную заготовку для обработки. Необходимо выбрать требуемую фрезу или шлифовальный элемент. Это может быть абразивный диск или круг. Технологический элемент будет выполнять кругообразные движения вокруг своей оси. Кроме того, будет перемещаться и по двум поверхностям. Совместно с этим осуществляется продольное движение детали к резцу.

Фрезеровочный станок отличается от токарного тем, что в нем заготовки вращаются, т. е. происходит круговая обработка. Поэтому вы сможете обработать детали разной формы, обточить ровную плоскость, проделать выемки и любые другие фигурные прорези.

Металлообработку делят на черновую и чистовую. Чтобы создать нужное сечение слоя в виде канавок или зубцов, нужно совершить не менее двух или трех проходов.

Работающий механизм двигается прерывисто. Уникальный аспект, который отличает фрезерование от сверления или обточки, – это состояние отдельного зубца при рабочем моменте. Зубцы касаются слоя детали не сразу все, а по отдельности. Таким образом, нагрузка на все плоскости резца увеличивается. Поэтому при фрезеровке уменьшить воздействие сможет лишь совершенствование режимов резки.

Зубцы касаются слоя детали не сразу все, а по отдельности. Таким образом, нагрузка на все плоскости резца увеличивается. Поэтому при фрезеровке уменьшить воздействие сможет лишь совершенствование режимов резки.

Этапы металлообработки при фрезеровании

Металлообработка делится на следующие этапы:

- Обдирный. Это первичная, максимально грубая обработка поверхностного слоя, при которой устраняются видимые изъяны и снимается ржавчина.

- Черновой. Процедура второго приближения, при которой снимается слой и убирается стружка. На данном этапе очень низкий класс точности и шероховатости. Поверхностный слой заготовки при этом оставляют до 7 мм.

- Получистовой. В этот момент начинается зачистка и подготовительный процесс к завершающим стадиям. Отличается этот этап тем, что здесь уже используют инструмент гораздо тоньше, чтобы увеличить класс точности до 4–6 и получить более тонкую стружку.

- Чистовой этап металлообработки. В большинстве случаев он является завершающим. На нем добиваются приемлемой шероховатости, а размеры получаются довольно точными.

- Финишный или тонкий этап – это максимально точная фрезеровка на очень больших скоростях. Происходит снятие сверхтонкой металлической пыли.

- Шлифовка. Используют шлифовальные резцы с напылением.

Выполнить расчет режимов обработки при фрезеровке можно онлайн или при помощи формул и таблиц, основываясь на этапах металлообработки. Следовательно, выбирают и разновидность сверл.

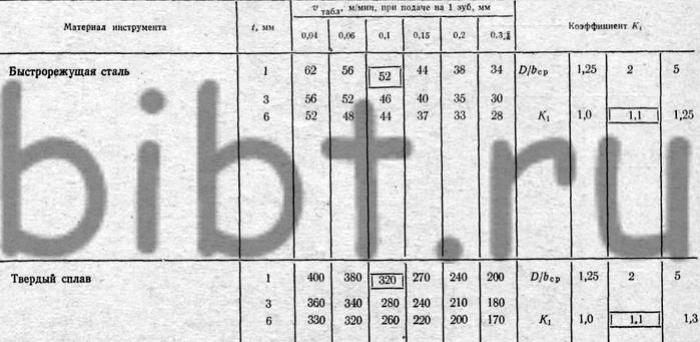

Скорость резания при фрезеровании

Одним из главных критериев фрезеровки является скорость резания. По нему можно понять, сколько времени потребуется для снятия конкретного слоя материала с плоскости. Чаще всего на оборудовании устанавливают постоянный режим скорости.

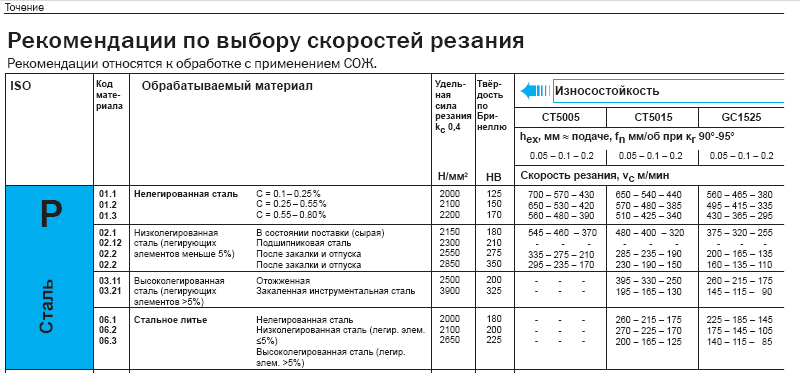

Чтобы выбрать правильный параметр этого режима, необходимо учитывать, из какого материала используемая деталь:

- Если работать с нержавеющей сталью, то из-за наличия в ее составе разных химических элементов, изменяются некоторые показатели, в том числе и твердость.

Поэтому скорость резания при фрезеровании снижается и составляет 45–95 м/мин.

Поэтому скорость резания при фрезеровании снижается и составляет 45–95 м/мин. - Бронза – используется при изготовлении множества различных деталей. Ее относят к относительно мягким сплавам, и на основании этого выбирают скоростной режим фрезеровки в районе 90–150 м/мин.

- Большую популярность при изготовлении запорных конструкций или любых клапанов приобретает латунь. При высоком нагревании повышается ее пластичность. Имея более мягкий состав, этот сплав позволяет увеличить скоростной режим фрезерования до 130–320 м/мин.

- В настоящее время при металлообработке распространен и сплав алюминия. Скорость резания его колеблется в диапазоне 200–420 м/мин. Это связано с тем, что бывают различные методы исполнения, при которых характеризуются разные эксплуатационные свойства. Также не стоит забывать, что алюминий при высоком скоростном режиме резания повышает показатели пластичности.

Существует много разных таблиц, которые помогают вычислить базовые режимы работы. Чтобы определить количество оборотов в скоростном режиме фрезерования для любого типа обрабатываемого сырья, нужно воспользоваться формулой: n = 1000 × V/D, где V – это рекомендуемая скорость, а D – диаметр фрезы. Скорость резания при фрезеровке измеряется в метрах за минуту резания.

Чтобы определить количество оборотов в скоростном режиме фрезерования для любого типа обрабатываемого сырья, нужно воспользоваться формулой: n = 1000 × V/D, где V – это рекомендуемая скорость, а D – диаметр фрезы. Скорость резания при фрезеровке измеряется в метрах за минуту резания.

Важно помнить, что специалисты не советуют эксплуатировать шпиндель по максимуму, так как он быстро изнашивается и может повредить оборудование. Чтобы этого избежать, рекомендуют результат уменьшить на 10–15 %. Учитывая данный параметр, выбирают подходящий инструмент.

Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

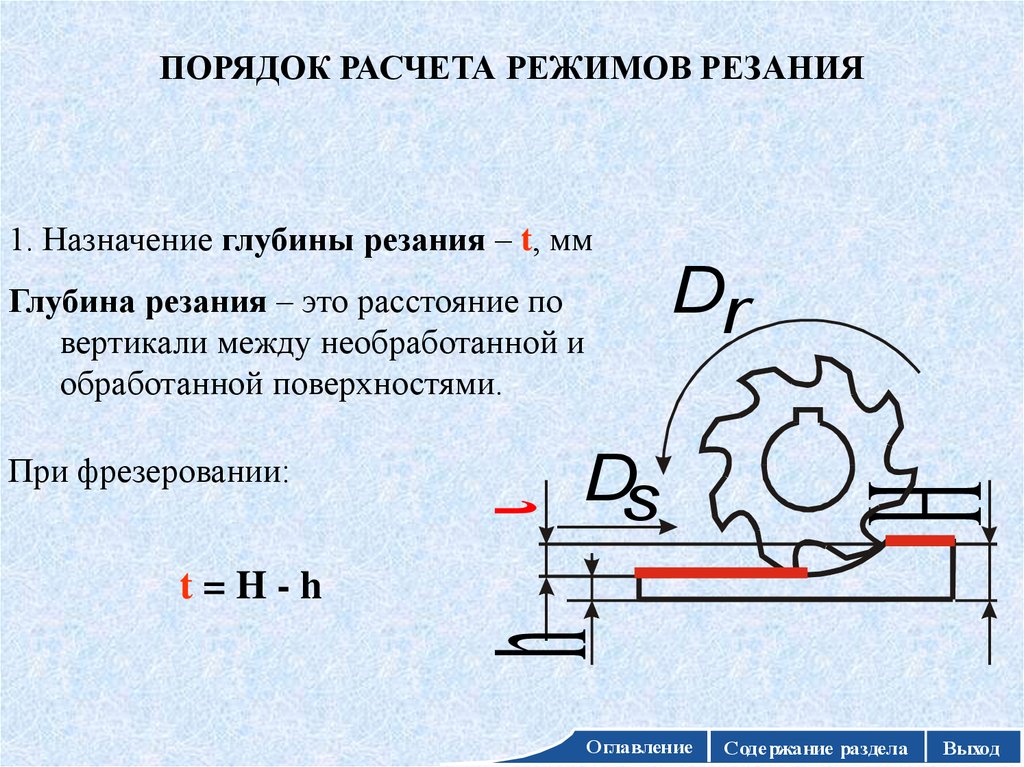

Глубина резания при фрезеровке подбирается в соответствии с материалом детали.

Также главным фактором в выборе глубины резания является то, какой этап металлообработки выполняется – чистовой или черновой. Если первый, то из-за меньшей скорости глубина резания будет большой. При выполнении чистового этапа обработки скорость вращения будет выше, соответственно, будет сниматься тонкий слой материала.

Но показатель глубины может ограничиваться, так как режущая часть используемого инструмента может иметь разные размеры.

Производительность металлообрабатывающего станка сильно влияет на параметр данного показателя. Иногда глубина резания подбирается в зависимости от того, какая в итоге должна получиться поверхность.

Тип станка и вид используемой фрезы влияет на то, с какой мощностью проходит резание при фрезеровании. Если требуется снять толстый слой материала, то черновой этап обработки нужно выполнить в несколько проходов.

Важный технологический процесс в металлообработке – это фрезерование пазов. Образуют подобные выемки уже непосредственно после чистового этапа обработки, так как глубина их очень большая. А при фрезеровке Т-образных пазов используют специальный инструмент.

Один из важных параметров режима резания в металлообработке заготовок – это подача. Представляет собой рабочее движение подвижных элементов оборудования.

- какой слой металла убирается за один проход;

- какой объем работы выполняет станок за определенное количество времени;

- можно ли проводить черновой и чистовой этап металлообработки.

При фрезеровании применяют подачу на зуб. Данный показатель определяется производителями инструментов. Зависит от частоты вращения шпинделя и количества зубьев фрезы.

Вышеперечисленные показатели являются составляющими режимов фрезеровки и взаимосвязаны между собой, например, скорость резания и подача:

- Скоростной режим резания уменьшится, если увеличить величину подачи. Это обусловлено тем, что за один проход усиливается нагрузка оси из-за снятия толстого слоя металла. Если вы установите высокий скоростной режим и подачу, то произойдет быстрый износ или поломка инструмента.

- Если подача снижается, то увеличивается нормальный скоростной режим. Если фреза будет вращаться быстро, то качество обрабатываемой детали улучшится. На чистовом этапе обработки устанавливается наименьшее значение подачи и высокий скоростной режим резания. При использовании специализированного оборудования вы получите почти зеркальную поверхность.

Часто устанавливаемый диапазон подачи – от 0,1 до 0,25. Такой показатель обеспечит достойный результат обработки самых востребованных материалов во многих отраслях промышленности.

Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле

На многих производствах технологические карты разрабатывает техническая служба предприятия, в соответствии с ними мастер задает рассчитанные параметры и устанавливает подходящий инструмент. Перед работой специалист должен проверить состояние станочного оборудования, чтобы предельные значения не привели к выходу его из строя.

А если технологическая карта отсутствует, то работник сам устанавливает подходящие режимы фрезеровки:

Частота вращения n (об/мин)

N = 1000 × Vc / π × Dc (об/мин)

Подача стола станка (скорость подачи) Vf (мм/мин)

Vf = Fz × n × Zn (мм/мин)

Подача на зуб fz (мм/зуб)

Fz = Vf / n × Zn (мм/зуб)

Подача на оборот fn (мм/об)

Fn = Vf / n (мм/об)

Время обработки Tc (мин)

Tc = 1000 × Vc / π × Dc (мин)

Объем удаленного материала Q (см3/мин)

Q = Ap × Ab × Vf / 1000 (см3/мин)

Как выбрать режим на практике

Существуют некоторые критерии, которые должны учитываться при расчетах режимов фрезеровки:

- Тип используемого металлообрабатывающего оборудования. Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания.

Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

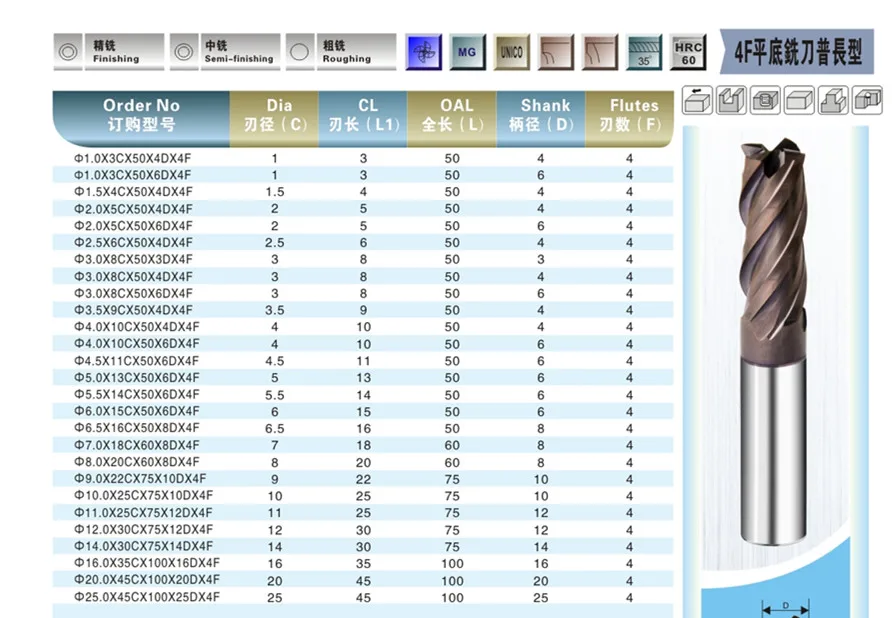

- Еще один момент, от которого зависит выбора, это тип инструмента, применяющийся при обработке. Фреза изготавливается из различных материалов, поэтому и параметры будут разными. Если нужно обработать металл с высоким скоростным режимом резания, то берут фрезу из быстрорежущей стали. При фрезеровке твердого сплава с максимальными параметрами подачи фреза должна быть с тугоплавкими напайками. Также важны такие критерии, как угол заточки режущей кромки и диаметр. Если увеличивается диаметр резца, то скоростной режим резания и подача снижаются.

- Самый важный критерий из всех, на основании которых выбирают режимы резания, – это вид используемого материала. Сплавы делятся по твердости и по степени обрабатываемости. Если вы работаете с мягкими цветными сплавами, то выбирают максимальные показатели скоростного режима и подачи. При использовании каленой стали или титана параметры уменьшают.

Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь.

Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь. - На основании поставленной цели подбирается режим резания. Например, резание при черновой или чистовой обработке. На черновом этапе – высокая подача и низкий показатель скорости резания, на чистовом – наоборот. Чтобы получить канавки или другие отверстия в заготовке, все показатели необходимо рассчитать индивидуально.

- На практике при черновой металлообработке глубину резания чаще всего делят на несколько проходов. При чистовой будет один проход. Чтобы облегчить поставленную задачу, для разных изделий существует таблица режимов резания. Либо используют специальные калькуляторы, которые автоматически проводят необходимые вычисления нужных показателей по введенным в него данным.

Рекомендуем статьи

- Сварка без газа: обзор технологии

- Плазменная сварка: характеристики и оборудование

- Лазерная сварка: виды и особенности

Итак, в настоящее время существует множество технологических карт, которыми можно пользоваться для изготовления нужных заготовок. В расчетах учитывайте вид материала детали, тип инструмента и предложенное оборудование.

В расчетах учитывайте вид материала детали, тип инструмента и предложенное оборудование.

Не стоит самому разрабатывать режимы резания при фрезеровании. Это довольно сложно, кроме того, необходимо будет выполнить начальную проверку введенных данных. Иначе инструмент может испортиться, а оборудование выйти из строя.

Читайте также

25.04.2023

Сварка под давлением и ее преимущества

Подробнее

20.04.2023

Электродуговая сварка: преимущества и недостатки, виды и особенности

Подробнее

17.04.2023

Шлифовка металла: методы, виды

Подробнее

13.04.2023

Структура стали после закалки: виды и технологии термообработки

Подробнее

10.04.2023

Сварочная ванна: советы по ее идеальной отработке

Подробнее

07.04.2023

Какие соединения относятся к резьбовым: разновидности и функции

Подробнее

04.04.2023

Высокоуглеродистая сталь и ее особенности

Подробнее

31. 03.2023

03.2023

Температура закалки стали: какой должна быть

Подробнее

Режимы резания

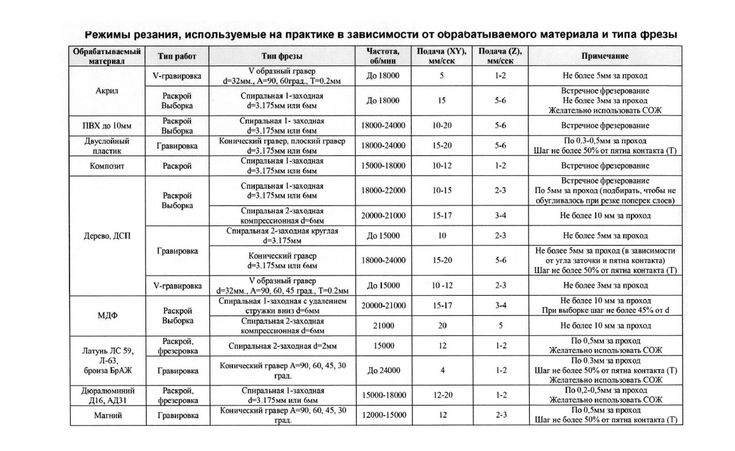

Режимы резания, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы.

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятые из практики нашего производства. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы Станок Приспособление Инструмент Деталь, охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

| Обрабаты- ваемый материал | Тип работы | Тип фрезы | Частота, об/мин | Подача (XY), мм/мин | Примечание |

|---|---|---|---|---|---|

| Акрил | V-гравировка | V-образный гравер d=6 мм. , A=90, 60 град., T=0.2 мм , A=90, 60 град., T=0.2 мм | 18000-24000 | 500-1500 | По 0.2-0.5 мм за проход. |

| Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 2500-3500 | Встречное фрезерование. Не более 3-5 мм за проход. Желательно использовать СОЖ. | |

| ПВХ до 10 мм | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-5000 | Встречное фрезерование. |

| Двухслойный пластик | Гравировка | Конический гравер, плоский гравер | 18000-24000 | 1000-2000 | По 0.3-0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

| Композит | Раскрой | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-3500 | Встречное фрезерование. |

| Дерево ДСП | Раскрой Выборка | Фреза спиральная 1-заходная d=3. 175 мм или 6 мм 175 мм или 6 мм | 18000-22000 | 2500-3500 | Встречное фрезерование. По 5 мм за проход (подбирать, чтобы не обугливалось при резке поперек слоев). |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 15000-16000 | 3000-4000 | Не более 10 мм за проход. | ||

| Гравировка | Фреза спиральная 2-заходная круглая d=3.175 мм | До 15000 | 1500-2000 | Не более 5 мм за проход. | |

| Конический гравер d=3.175 мм или 6 мм | 18000-24000 | 1500-2000 | Не более 5 мм за проход (в зависимости от угла заточки и пятна контакта). Шаг не более 50% от пятна контакта (T). | ||

| V-гравировка | V-образный гравер d=6 мм., A=90, 60 град., T=0.2 мм | До 15000 | 1500-2000 | Не более 3 мм за проход. | |

| МДФ | Раскрой Выборка | Фреза спиральная 1-заходная с удалением стружки вниз d=6 мм | 20000-21000 | 2500-3500 | Не более 10 мм за проход. При выборке шаг не более 45% от d. |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 15000-16000 | 2500-3500 | Не более 10 мм за проход. | ||

| Латунь ЛС 59 Л-63бронза БрАЖ | Раскрой фрезеровка | Фреза спиральная 2-заходная d=2 мм | 15000 | 500-1200 | По 0,5 мм за проход. Желательно использовать СОЖ. |

| Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. | |

| Дюралюминий, Д16, АД31 | Раскрой фрезеровка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 15000-18000 | 800-1500 | По 0,2-0,5 мм за проход. Желательно использовать СОЖ. |

| Дюралюминий, Д16, АД31 | Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. |

| Магний | Гравировка | Конический гравер A=90, 60, 45, 30 град. | 12000-15000 | 500-700 | По 0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

- Фрезерной обработке лучше всего подвергать пластики полученные литьем, т.к. у них более высокая температура плавления.

- При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ), в качестве СОЖ может выступать обыкновенная вода или универсальная смазка WD-40 (в баллончике).

- При резке акрила, когда подсаживается (притупляется) фреза, необходимо понизить обороты до момента пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя – вырастает нагрузка на инструмент и соответственно вероятность его сломать).

- Для фрезеровки пластиков и мягких металлов, наиболее подходящими являются однозаходные(однозубые) фрезы (желательно с полированной канавкой для отвода стружки). При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза.

- При фрезеровке рекомендуется применять такую стратегию обработки, при которой идет беспрерывный съем материала со стабильной нагрузкой на инструмент.

- При фрезеровке пластиков, для улучшения качества реза, рекомендуется использовать встречное фрезерование.

- Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы(d)/пятна контакта гравера (T).

- Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку.

При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

На практике:

Расчётные параметры – хорошо, но учесть полностью всё, практически не возможно. Существуют более полные формулы по расчётам режимов резания, в которых используют десятки параметров. Такие формулы применяют в массовом производстве, да и то, с последующей корректировкой. В единичном производстве применяют справочные таблицы и упрощенные формулы с обязательной корректировкой под конкретные условия. Накопленный опыт, позволяет быстро выбирать рациональные режимы резания.

Теоретические основы по выбору режимов резания

Скорость вращения и скорость подачи – это основные параметры для установки режимов резанья.

Скорость вращения (n) – зависит от характеристик шпинделя, инструмента и обрабатываемого материала. Для большинства современных шпинделей обороты варьируются в диапазоне 12 000 – 24 000 об/мин (для высокоскоростных 40 000 – 60 000 об/мин).

Скорость вращения вычисляется по формуле:

d – диаметр режущей части инструмента (мм)

П – число Пи, постоянная величина = 3. 14

14

V – скорость резания (м/мин) – это путь пройденный точкой режущей кромки фрезы в единицу времени

Для расчетов скорость резания (V) берут из справочных таблиц в зависимости от обрабатываемого материала.

Часто начинающие фрезеровщики путают скорость резанья (V) со скоростью подачи (S), но на деле это совершенно разные параметры!

Примечание:

Для фрез с малым диаметром режущей части, расчетная скорость вращения (n) может оказаться значительно выше максимальной скорости вращения шпинделя, поэтому для дальнейшего расчета скорости подачи (S) необходимо брать фактическую, а не расчетную величину скорости вращения (n).

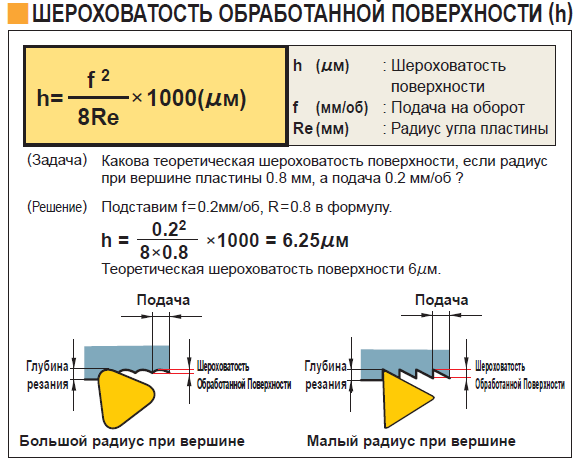

Скорость подачи (S) – это скорость перемещения фрезы, вычисляется по формуле:

fz – подача на один зуб фрезы (мм)

z – количество зубьев

n– скорость вращения (об/мин)

Скорость врезания по оси Z (Sz) берется как 1/3 от скорости подачи по оси XY (S)

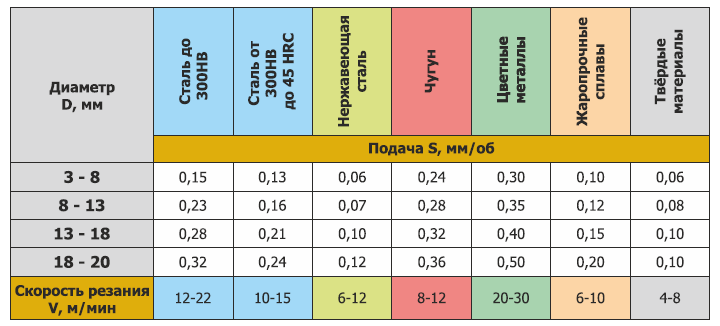

Таблица выбора скорости резания (V) и подачи на зуб (fz)

Если система (Станок-Приспособление-Инструмент-Деталь) с низкой жесткостью, то величину скорости резания выбираем ближе минимальным значениям, если система СПИД имеет среднюю и высокую жесткость, то соответственно и величину выбираем ближе к средним и максимальным значениям.

Общие рекомендации по подбору фрез

1. Фрезы подбирайте по принципу – наименьшая рабочая длина и наибольший рабочий диаметр необходимый для выполнения конкретной работы (фрезы с избыточной длиной и минимальным диаметром менее жесткие и склоны к образованию вибраций). Также при выборе диаметра фрезы учитывайте возможности станка, т.к. при использовании большого диаметра фрезы у шпинделя и привода станка может не хватить мощности.

2. Правильно выбирайте конфигурацию фрезы. Стружечная канавка должна быть больше, чем объем снимаемого материала. Если стружка не будет свободно эвакуироваться из зоны резания, она забьет канал и инструмент начнет продавливать материал, а не резать его.

3. При обработке мягких материалов и материалов склонных к налипанию рекомендуется применять 1-заходные фрезы. Для обработки материалов средней жесткости рекомендуется применять 2-заходные фрезы. При обработке жестких материалов рекомендуется применять 3-х и более заходные фрезы.

Параметры резания для фрезерования – ToolNotes

- Скорость вращения шпинделя (n)

- Скорость резания (v c )

- Скорость подачи

- Подача на оборот (f n таблица) 900 6 ф )

- Нагрузка и подача стружки на зуб (f z )

- Глубина резания

- Осевая (a p )

- Радиальная (a e 9000) угол захвата

- прорезь

)

)- Угловое зацепление (см.)

- См. (видео) Фрезерование по траектории

- 3

- 4 gies

- Вводы и выводы

- Высокоэффективное фрезерование (см.)

- Высокоскоростное фрезерование

- Трохоидальное фрезерование (см.)

- Черновая обработка с погружением

- Износ и отказ инструмента

- Абразивный износ

- Выкрашивание

- Термическое растрескивание

- Излом

См. также: Сокращения параметров резания

Скорость шпинделя (n)

Скорость резания (v

) 8 9006 084 Скорость резания при фрезеровании – это скорость, с которой токарный инструмент проходит материал, который он режет, вращаясь. Это скорость точки на внешней окружности вращающегося инструмента.- Калькулятор: скорость резания до скорости резания

- Калькулятор: скорость резания до скорости резания

Скорость подачи

Подача на оборот (f

n ) В то время как подача таблицы (ниже) обычно используется для указания скорости подачи операции фрезерования, иногда используется подача на оборот. В подаче на оборот расстояние, которое стол проходит за один оборот фрезы, независимо от скорости вращения шпинделя.

В подаче на оборот расстояние, которое стол проходит за один оборот фрезы, независимо от скорости вращения шпинделя.

Подача на оборот, подача стола или подача на зуб.

Подача стола (v

f )Скорость фрезерной подачи для подачи стола обычно указывается в единицах длины на единицу времени, например, дюймы в минуту (IPM) или миллиметры в минуту (мм/мин).

Загрузка стружки и подача на зуб (f

z )Расстояние, на которое стол перемещается вперед в единицу времени, деленное на количество зубьев, называется подачей на зуб (fz). Это иногда называют «продвижением на зуб» или APT. Подача на зуб — это максимальное количество стружки для данного набора параметров резания. По мере того, как радиальная глубина резания (переход) становится меньше, стружкообразование уменьшается.

- Калькулятор: нагрузка на стружку

- Калькулятор: скорость подачи от нагрузки на стружку

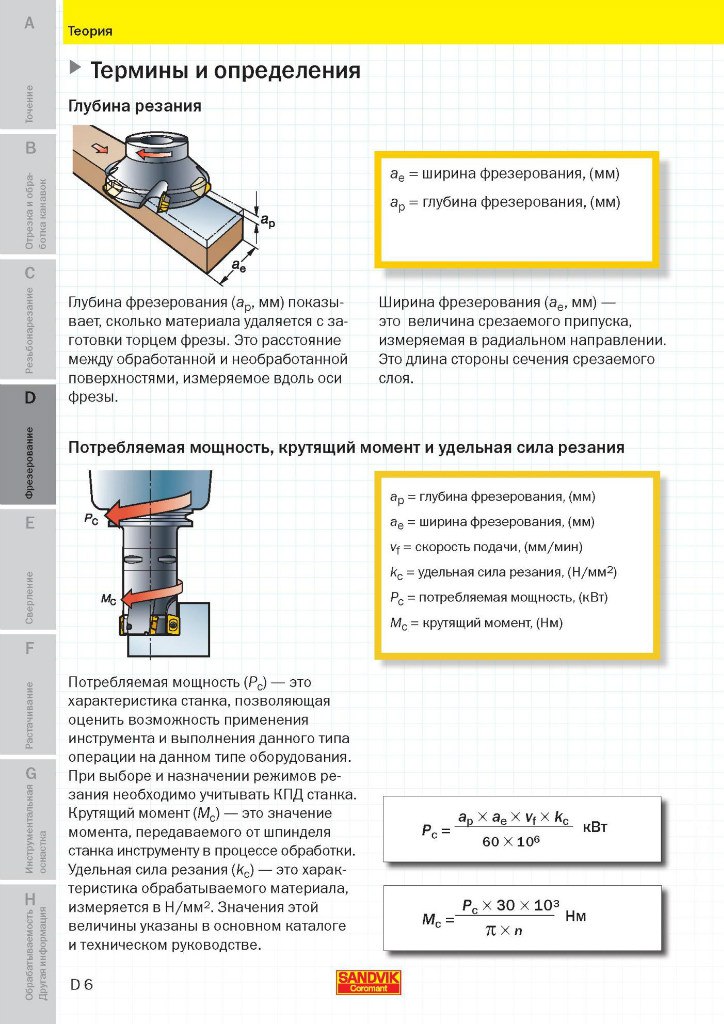

Глубина резания

В плечевой фрезе г предусмотрено две глубины резания: осевая и радиальная.

Осевая глубина резания (a

p )Осевая глубина резания (показана как p ниже) также известна как «уменьшение» или ADOC.

Радиальная глубина резания (a

e )Радиальная глубина резания (показана как e ниже) также известна как «ступенька» или RDOC и часто указывается в процентах от диаметра инструмента.

Осевая глубина резания (ap) и радиальная глубина резания (ae)Прорезка

При прорезке концевой фрезой единственной переменной является осевая глубина резания (a p ).

Нарезание пазов концевой фрезойУгол зацепления (или дуга зацепления)

Угол зацепления зависит как от радиальной глубины резания (ae), так и от траектории инструмента. Угол зацепления может существенно увеличиться при фрезеровании в углах или при больших значениях шага.

Угол взаимодействия Угол взаимодействия – уголПопутное фрезерование

Попутное фрезерование, также называемое попутным фрезерованием или попутным фрезерованием.

Другое название попутного фрезерования — фрезерование по толщине. Резание начинается со значительной нагрузки стружки и уменьшается по мере продвижения резания.

Стружкообразование от толстого к тонкому.Традиционное фрезерование

Также называется фрезерованием от тонкого к толстому или встречным фрезерованием.

Силы от обычного фрезерования обеспечивают жесткость стола по отношению к ходовому винту.Стружкообразование начинается, когда перед фрезой скапливается достаточно материала для начала действия сдвига. По мере продвижения фрезы стружка утолщается.

Формирование стружки от тонкой к толстойПравильные режимы резания

Калькулятор скорости и подачи, формулы и Co

Акриловое стекло, дерево, углерод или пластик – каждый материал должен быть обработан подходящей концевой фрезой, чтобы результат выглядел как хороша как идея. Кроме того, необходимо соответствующим образом отрегулировать скорость и скорость подачи. Вы быстро соберете собственные эмпирические значения, но есть и специальные формулы для расчета скорости и других величин. Самый простой способ — воспользоваться бесплатным калькулятором фрезеровки STEPCRAFT. Вы можете найти его в App Store и Play Store. Просто выберите свой станок, материал и концевую фрезу, и фрезерный калькулятор STEPCRAFT мгновенно покажет вам подходящую скорость и параметры резания.

Кроме того, необходимо соответствующим образом отрегулировать скорость и скорость подачи. Вы быстро соберете собственные эмпирические значения, но есть и специальные формулы для расчета скорости и других величин. Самый простой способ — воспользоваться бесплатным калькулятором фрезеровки STEPCRAFT. Вы можете найти его в App Store и Play Store. Просто выберите свой станок, материал и концевую фрезу, и фрезерный калькулятор STEPCRAFT мгновенно покажет вам подходящую скорость и параметры резания.

n = число оборотов в минуту (об/мин)

vc = скорость резания (м/мин)

d = диаметр инструмента в миллиметрах (мм)

z = количество зубьев

fz = подача на зуб (мм/зуб)

vf = Скорость подачи (мм/мин)

СКАЧАТЬ PDF

Скорость концевой фрезы рассчитывается по следующей формуле:

n [об/мин] = (vc [м/мин] *1000) / 3,14 * ø d1 [мм])

Пример расчета:

vc = 500 м/мин (выбрано из таблицы)

d = ø 8 мм

19904 об/мин = (500 * 1000) / (3,14 * 8)

Если максимальная скорость фрезерного двигателя ниже расчетного значения, в формулу для расчета подачи необходимо ввести максимальную скорость фрезерного двигателя.

Подача концевой фрезы рассчитывается по следующей формуле:

vf = n * z * fz

Пример расчета для алюминия (деформируемый сплав) с 8-миллиметровой концевой фрезой с 2 зубьями:

n = 19904 об/мин по приведенной выше формуле

fz = 0,064 из таблицы

z = 2

2547,77 мм/мин = 19904 * 2 * 0,064

Концевые фрезы и их ЧПУ

Тип инструмента | Характеристики | Приложения |

Концевая фреза с 2 зубьями (вниз) | для тонкого материала очень чистые режущие кромки | пластик дерево |

Концевая фреза с 2 зубьями (вверху) | универсальная концевая фреза хорошая погружная способность | дерево цветные металлы пластик |

Концевая фреза с алмазными зубьями | высокая износостойкость | ГФК КФК Печатная плата |

Концевая фреза со спиральными зубьями (прямая) | для тонкого материала очень чистые режущие кромки | мягкая древесина фанера |

Концевая фреза со спиральными зубьями (вверху) | стружколом | мягкая древесина фанера |

Радиус концевой фрезы | чистовая фреза 3D-резьба | дерево цветные металлы пластик |

Концевая фреза с одной канавкой | с низким коэффициентом трения большая флейта | легкоплавкие пластмассы |

V-бит | одинарная канавка | универсальный Печатная плата гравюры |

Эталон скорости и подачи

ø Скорость резания м/мин* | Диаметр концевой фрезы | |||||||||

ø 1 мм | ø 2 мм | ø 3 мм | ø 4 мм | ø 5 мм | ø 6 мм | ø 8 мм | ø 10 мм | ø 12 мм | ||

Подача в мм/зуб/оборот | ||||||||||

Литой алюминий > 6 % Si | 200 | 0,010 | 0,010 | 0,010 | 0,015 | 0,015 | 0,025 | 0,030 | 0,038 | 0,050 |

Кованый алюминиевый сплав | 500 | 0,010 | 0,020 | 0,025 | 0,050 | 0,050 | 0,050 | 0,064 | 0,080 | 0,100 |

Мягкий пластик | 600 | 0,025 | 0,030 | 0,035 | 0,045 | 0,065 | 0,090 | 0,100 | 0,200 | 0,300 |

Твердый пластик | 550 | 0,015 | 0,020 | 0,025 | 0,050 | 0,060 | 0,080 | 0,089 | 0,100 | 0,150 |

Твердая древесина | 450 | 0,020 | 0,025 | 0,030 | 0,055 | 0,065 | 0,085 | 0,095 | 0,095 | 0,155 |

Мягкая древесина | 500 | 0,025 | 0,030 | 0,035 | 0,060 | 0,070 | 0,090 | 0,100 | 0,110 | 0,160 |

МДФ | 450 | 0,050 | 0,070 | 0,100 | 0,150 | 0,200 | 0,300 | 0,400 | 0,500 | 0,600 |

Латунь, медь, бронза | 365 | 0,015 | 0,020 | 0,025 | 0,025 | 0,030 | 0,050 | 0,056 | 0,065 | 0,080 |

Сталь | 75 | 0,010 | 0,010 | 0,012 | 0,025 | 0,030 | 0,038 | 0,045 | 0,050 | 0,080 |

*Указанные скорости резания являются средними значениями. В зависимости от процесса фрезерования и типа концевой фрезы может потребоваться регулировка. Черновая обработка: уменьшение до 25 % – Чистовая обработка: увеличение до 25 % – Концевая фреза из быстрорежущей стали: уменьшение до 50 % (твердые материалы) – Концевая фреза VHM: увеличение до 25 %

В зависимости от процесса фрезерования и типа концевой фрезы может потребоваться регулировка. Черновая обработка: уменьшение до 25 % – Чистовая обработка: увеличение до 25 % – Концевая фреза из быстрорежущей стали: уменьшение до 50 % (твердые материалы) – Концевая фреза VHM: увеличение до 25 %

Практический совет

Глубина погружения

При фрезеровании канавки рекомендуется следующая глубина погружения:

Материал

Серия D

M-серия

Серия Q

Цветные металлы

до диаметра в 0,05 раза больше

до диаметра в 0,2 раза больше

до диаметра

в 0,3 раза больше

Дерево, пластик

до диаметра

в 0,5 раза больше

до диаметра

в 0,75 раза больше

до диаметра

в 1,0 раза больше

Жесткий пенопласт

до диаметра

в 3,5 раза больше

до диаметра

в 5,0 раз больше

до диаметра

в 5,0 раз больше

При контурном фрезеровании мы рекомендуем боковую подачу ок. 25 % от диаметра концевой фрезы при 100 % глубине погружения.

25 % от диаметра концевой фрезы при 100 % глубине погружения.

Глубина погружения зависит от двигателя фрезерного станка, конструкции и устойчивости станка. Это означает, что при использовании менее мощного и/или более легкого фрезерного двигателя требуется уменьшение значений.

Выбор длины концевой фрезы

Во избежание усиления вибрации концевой фрезы мы рекомендуем зажимать насадку как можно короче или длиннее, чем это необходимо.

Охлаждение/смазка

Охлаждение цветных металлов в лучшем случае происходит с помощью системы смазки в сочетании со смазкой. Кроме того, смазка улучшает качество поверхности и срок службы инструмента. Смазка мыльным раствором подходит для акрилового стекла. Это улучшает превосходную поверхность.

Попутное фрезерование

При попутном фрезеровании концевая фреза втягивается в заготовку, что может привести к неконтролируемому вытягиванию портала или оси Z (люфт ходового винта) в направлении заготовки во время удаления больших чипсы..thumb.jpg.aea2d2fc8a11ecc9f66d1f36b970d6a2.jpg) Это приводит к менее точной схеме фрезерования и может даже привести к поломке концевой фрезы, если образование стружки слишком большое.

Это приводит к менее точной схеме фрезерования и может даже привести к поломке концевой фрезы, если образование стружки слишком большое.

При условии использования беззазорных шарико-винтовых пар фрезерование с прямым резом предпочтительнее, чем фрезерование с прямым резом.

Встречное фрезерование

При встречном фрезеровании концевая фреза отталкивается от заготовки, что при удалении только небольшой стружки приводит к быстрому выталкиванию режущей кромки из заготовки. Это приводит к появлению следов вибрации, которые создают грязную поверхность и снижают срок службы концевой фрезы.

Встречное фрезерование предпочтительнее на станках с ходовыми винтами с резьбой, которые имеют люфт.

Концевые фрезы с заточкой

Максимально возможная подача обычно уменьшается до длины спирали концевой фрезы, иначе хвостовик будет тереться о заготовку. Благодаря хвостовику с рельефной шлифовкой возможны глубины от нескольких врезаний до максимальной эффективной длины, т.

Поэтому скорость резания при фрезеровании снижается и составляет 45–95 м/мин.

Поэтому скорость резания при фрезеровании снижается и составляет 45–95 м/мин.

Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры. Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь.

Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь.