Режимы сварки под флюсом: Режимы сварки под флюсом

alexxlab | 12.02.2023 | 0 | Разное

Режимы сварки под флюсом

Сеть профессиональных контактов специалистов сварки

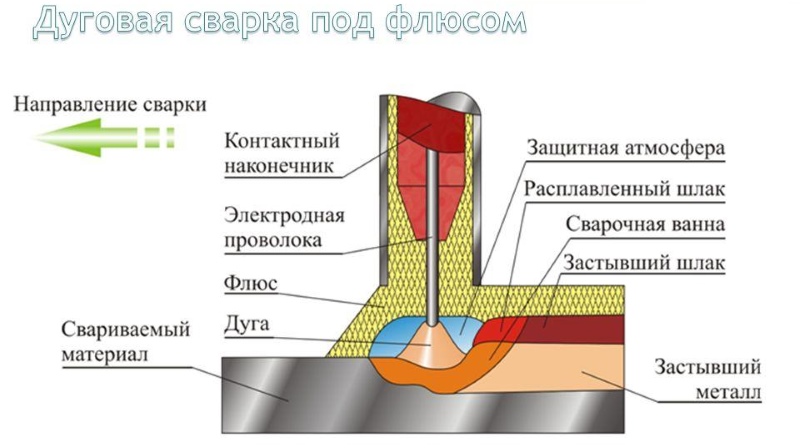

Режимы сварки под флюсом имеют основные и дополнительные параметры. К основным относят: ток, его род и полярность, напряжение дуги, диаметр электродной проволоки, скорость сварки. Дополнительные параметры режима – вылет электродной проволоки, состав и строение флюса (плотность, размеры частиц), положение изделия и электрода при сварке.

Параметры режима сварки зависят от толщины и свойств свариваемого металла и обычно приводятся в технических условиях на сварку конкретного изделия и корректируются при сварке опытных образцов. При отсутствии таких данных режимы подбирают экспериментально. Основным условием для успешного ведения процесса сварки является поддержание стабильного горения дуги.

Для этого определенной силе сварочного тока должна соответствовать своя скорость подачи электродной проволоки . Скорость подачи должна повышаться с увеличением вылета электрода. При его постоянном вылете увеличение скорости подачи уменьшает напряжение дуги.

При использовании легированных проволок, имеющих повышенное электросопротивление, скорость подачи должна возрастать.

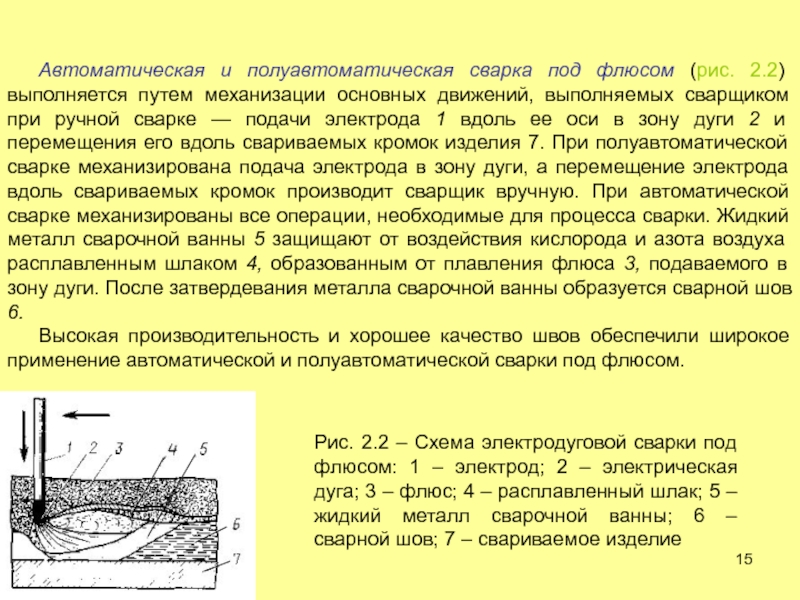

На рис . 1 показано влияние изменения основных параметров сварки на размеры шва. Закономерности относятся к случаю наплавки , когда глубина провара ≤0 ,8 толщины основного металла. При большей глубине провара ухудшение теплоотвода от нижней части шва при водит к резкому росту провара – вплоть до прожога.

Рисунок 1. Изменение ширины е и выпуклости q шва и глубины проплавления h в зависимости от параметров режима (а – в) и вылета электрода (г): Uд – напряжение дуги; Iсв – сварочный ток ; Vсв – скорость сварки.

Наибольшее влияние на форму и размеры шва оказывает сварочный ток. При его увеличении (см . рис . 1, а) интенсивно повышаются глубина проплавления и высота усиления шва, а его ширина в озрастает незначительно.

Повышение напряжения на дуге увеличивает ширину сварного шва, глубина проплавления практически не меняется , высота выпуклости снижается (см.

Влияние скорости сварки (см . рис. 1, в) на глубину проплавления и ширину шва носит сложный характер . Сначала при увеличении скорости сварки давление дуги в се больше вытесняет жидкий металл, толщина прослойки жидкого металла под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (>20 м/ч) заметно снижается погонная энергия и глубина проплавления начинает уменьшаться . В о всех случаях при увеличении скорости свар ки ширина шва уменьшается . При скорости сварки >70…80 м/ч по обеим сторонам шва возможны несплавления с кромкой или подрезы. Если необходимо вести сварку на больших скоростях, применяют специальные методы (сварка трехфазной дугой , двухдуговая и др .).

Диаметр электродной проволоки заметно влияет на форму и размеры шва, особенно на глубину проплавления. Как видно из табл . 1, при отсутствии источников, обеспечиваюших необходимый сварочный ток, требуемая глубина проплавления может быть достигнута при уменьшении диаметра используемой электродной проволоки.

Таблица 1. Глубина проплавления шва при различных диаметрах электродной проволоки и величинах сварочного тока (А) (сварка под флюсом).

| Глубина проплавления, мм | Диаметр электродной проволоки, мм | Сварочный ток , А |

| 3 | 5 4 3 2 |

450 375 300 200 |

| 4 | 5 4 3 2 |

500 425 350 300 |

| 5 | 5 4 3 2 |

550 500 400 350 |

| 6 | 5 4 3 2 |

600 550 500 400 |

| 8 | 5 4 3 2 |

725 675 625 500 |

| 10 | 5 4 3 2 |

925 900 750 600 |

| 12 | 5 4 3 2 |

930 925 875 700 |

Род и полярность тока влияют на глубину провара . По сравнению с постоянным током прям ой полярности сварка н а постоянном токе обратной полярности на 40 …50 %, а на переменном на 25.. .30 % увеличивает глубину проплавления. Изменение температуры изделия в пределах -60…+350оС практически не влияет на размеры и форму шва. При подогреве изделия до более высокой температуры возрастают глубина и особенно ширина шва.

По сравнению с постоянным током прям ой полярности сварка н а постоянном токе обратной полярности на 40 …50 %, а на переменном на 25.. .30 % увеличивает глубину проплавления. Изменение температуры изделия в пределах -60…+350оС практически не влияет на размеры и форму шва. При подогреве изделия до более высокой температуры возрастают глубина и особенно ширина шва.

Наклон электрода вдоль шва и положение детали также отражаются на форме шва. Обычно сварку выполняют вертикально рас положенным электродом, но в отдельных случаях она может проводиться с наклоном электрода углом вперед или углом назад . При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается , а глубина проплавления уменьшается. Сварка углом назад уменьшает прослойку, и проплавление возрастает. Сварка на подъем увеличивает глубину проплавления и вероятность прожога.

При сварке на спуск металл сварочной ванны, подтекая под дугу, уменьшает глубину проплавления, поэтому возможно образование несплавлений и шлаковых включений.

Состав флюса, его насыпная масса также изменяют форму и размеры шва. При увеличении насыпной массы флюса глубина проплавления возрастает, ширина шва уменьшается.

и техника сварки швов различных типов :

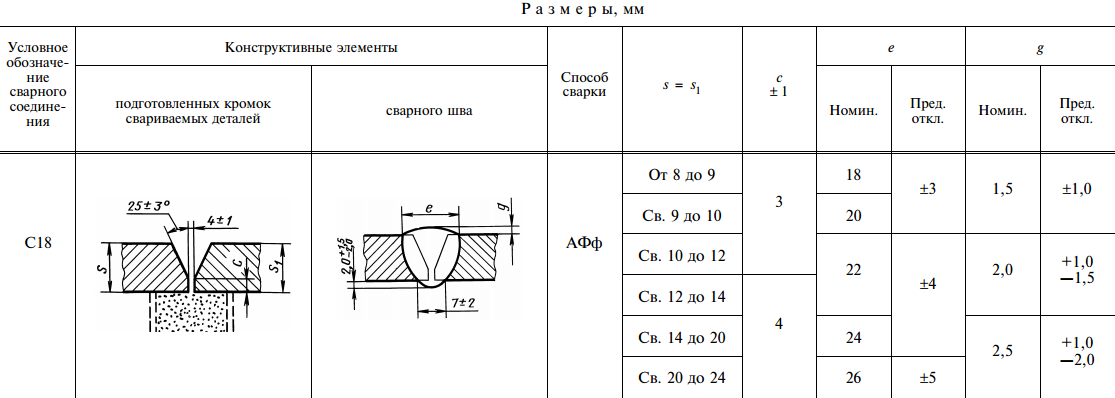

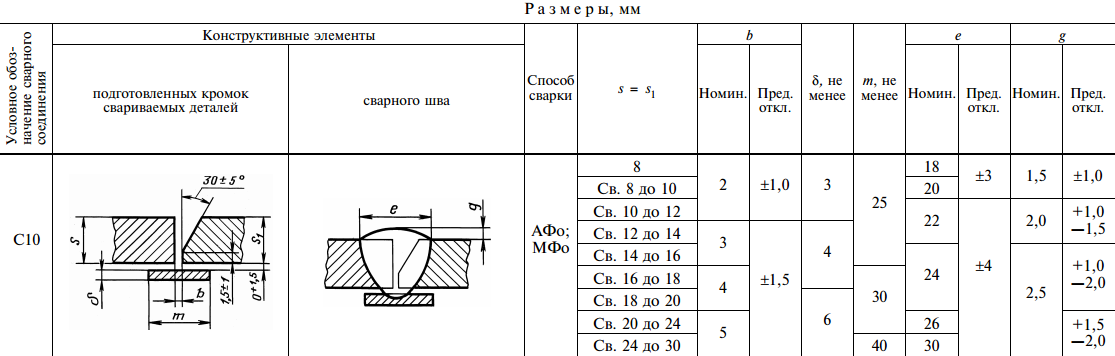

Стыковые швы выполняют односторонней однопроходной сваркой, двусторонней одно- или многопроходной сваркой.

При односторонней сварке металла толщиной до 4…6 мм без разделки кромок зазор при сборке устанавливают минимальным.

Для металла толщиной 10…12 мм стыки собирают с зазором. Тонкие листы (до 10 мм) и цилиндрические конструкции соединяют на стальных подкладках толщиной 3…6 и шириной 30…50 мм, если они не запрещены по условиям работы конструкции.

Соединение “в замок” применяют в ответственных изделиях, при сборке толстостенных крупногабаритных изделий.

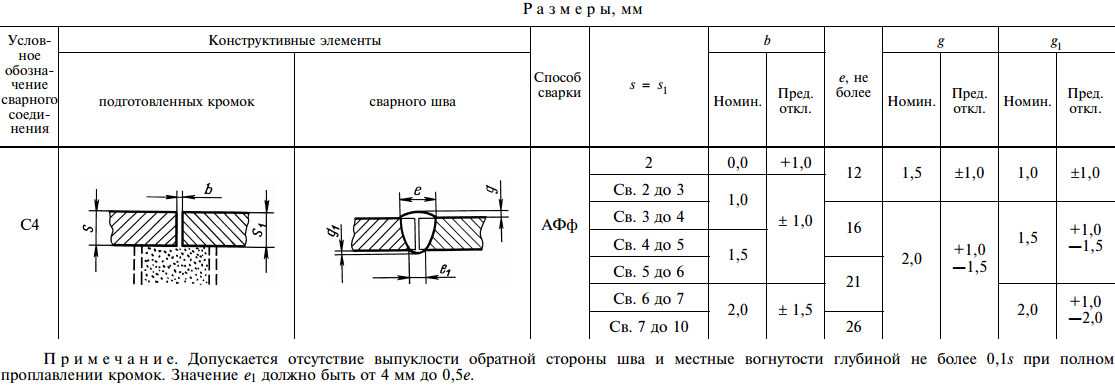

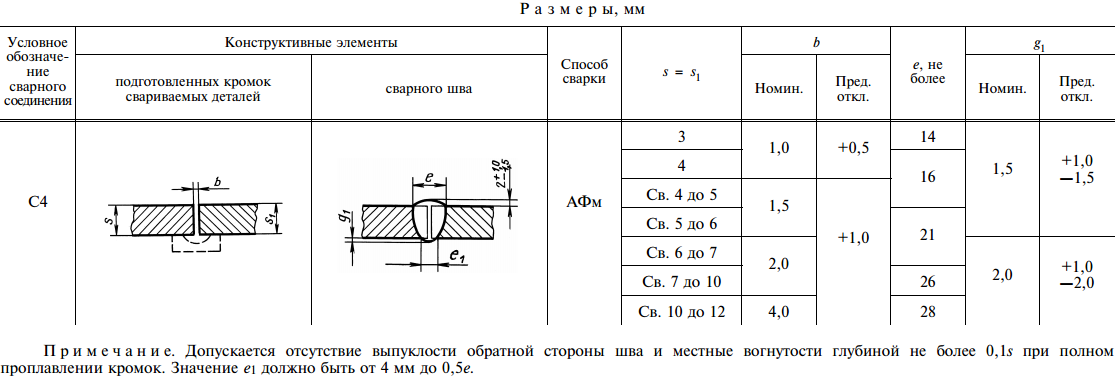

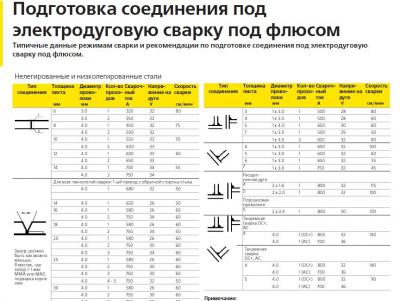

Одностороннюю сварку на флюсовой подушке применяют для сварки листовых конструкций и выполнения кольцевых швов как с разделкой , так и без разделки кромок с обязательным технологическим зазором (табл.

Таблица 2. Типовые режимы сварки сталей на флюсовой подушке.

| Толщина металла, мм | Ширина зазора в стыке, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч | Давление возд уха в шланге флюсовой подушки, кПа |

| 2 | 0… 1,0 | 1,6 | 120 | 24…28 | 43,5 | 80 |

| 3 | 0…1,5 | 2 | 275 … 300 | 28…30 | 44,0 | |

| 3 | 400 .. .425 | 25 …28 | 70,0 | |||

| 5 | 0…2,5 | 2 | 425 .. .500 | 32.. .34 | 35,0 | 100… 150 |

| 4 | 575. . .625 . .625 |

28.. .30 | 46,0 | 108 | ||

| 8 | 0… 3,5 | 725 .. .775 | 30.. .36 | 34,0 | 100… 150 |

Для получения стабильной формы корневого валика одностороннюю сварку выполняют на медной или флюсомедной подкладке.

Сварка без подкладок возможна только при условии плотной и точной сборки стыка без зазоров и глубине провара ≤2/3 толщины металла.

Двусторонняя однопроходная сварка обеспечивает более высокое качество швов за счет уменьшения влияния изменения режимов сварки и точности сборки стыков.

Первый проход двустороннего шва выполняют на флюсовой подушке или на весу. Второй проход с обратной стороны осуществляют после зачистки кория шва первого прохода.

Режимы сварки первого слоя выбирают так, чтобы глубина провара не превышала половины толщины металла . Второй шов сваривают с проваром, равным 0,65…0,7 толщины основного металла (табл.

Таблица 3. Режимы механизированной сварки под флюсом двусторонних стыков швов без разделки кромок.

| Толщина металла , мм | Зазор в стыке, мм | Iсв, А | Uд, В | Vсв, м/ч |

| 14 | 3.. .4 | 700…750 | 34.. .36 | 30 |

| 20 | 4 …5 | 850…900 | 36.. .40 | 27 |

| 24 | 900…950 | 38. ..42 | 25 | |

| 30 | 6.. .7 | 950…1000 | 40. ..44 | 16 |

| 40 | 8.. .9 | 1100.. . 1200 | 12 | |

| 50 | 10.. .11 | 1200.. . 1300 | 44 …48 | 10 |

Многопроходные двусторонние швы применяют для стыковых соединений металла толщиной >20 мм с разделкой кромок..jpg) Число слоев определяется толщиной металла и режимом сварки.

Число слоев определяется толщиной металла и режимом сварки.

При сварке первых двух слоев электрод должен быть направлен точно по оси разделки во избежание подрезов . Последующие слои сваривают со смешением электродов с оси так, чтобы каждый последующий слой перекрывал предыдущий на 1/3 ширины.

Ориентировочные режимы многопроходной автоматической сварки под флюсом стали с Х и U-образной разделкой кромок при ведены в табл. 4.

Таблица 4. Режимы многопроходной сварки сталей под флюсом.

| Толщина металла , мм | Разделка кромок | dэ | Число слоев | Iсв, А | Uд, В | Vсв, м/ч |

| 70 | U-образная | 8 | 16 | 1000.. .1050 | 35. ..40 | 28 |

| 90 | U-образная | 22 | ||||

| 30 | X-образная | 6 | 8 | 900 . .. 1100 .. 1100 |

36.. .40 | 20 |

При соединении металлов большой толщины (до 300 мм) сварку ведут в узкий зазор (щелевая разделка) между свариваемыми кромками шириной 16…36 мм. Это позволяет уменьшить деформации и остаточные напряжения в швах. Однако повышаются требования к точности сборки кромок, особенно величины зазора между ними. Сварку осуществляют с раскладкой по два или три валика в каждом слое проволокой диаметром 2 или 3 мм на режимах, которые подбирают в зависимости от шири ны зазора, вида материала и пр .

Сварка под флюсом тавровых, угловых и нахлесточных соединений. Сварку угловых швов выполняют при положении в лодочку или в угол (рис . 2). Сварку в лодочку (а) выполняют при симметричном или несимметричном расположении электрода.

Рисунок 2. Схемы сварки угловых швов: 1 и 2 – первый и второй проходы.

В зависимости от площади поперечного сечения шва и положения сварки угловые сварные швы можно сваривать без с коса или со скосом одной из кромок с одной или двух сторон как одно-, так и многопроходными швами. Сварку однопроходным угловым швом тавровых соединений ведут на весу, на флюсовой подушке или по ручной подварке. При сварке в лодочку однослойный шов или каждый шов в многослойном шве имеет большее сечение , чем при сварке наклонным электродом, но применение медных подкладок и флюсовых подушек затруднено, поэтому зазор между деталями не должен превышать 1,5 мм.

Сварку однопроходным угловым швом тавровых соединений ведут на весу, на флюсовой подушке или по ручной подварке. При сварке в лодочку однослойный шов или каждый шов в многослойном шве имеет большее сечение , чем при сварке наклонным электродом, но применение медных подкладок и флюсовых подушек затруднено, поэтому зазор между деталями не должен превышать 1,5 мм.

При выборе режима сварки угловых швов в лодочку формирование шва высококачественное, если ширина провара больше его глубины не более чем в 2 раза, иначе неизбежны подрезы стенок тавра и непровар корня шва. В табл. 5 приведены ориентировочные режимы сварки под флюсом в лодочку угловых швов тавровых и нахлесточных соединений.

Таблица 5.

Режимы сварки под флюсом

в лодочку угловых швов тавровых и нахлесточных соединений.

| Катет шва, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч |

| 6 | 2 | 450 . . .475 . .475 |

34…36 | 30 |

| 8 | 3 | 550… 600 | ||

| 4 | 575.. .625 | |||

| 5 | 675. ..725 | 32…34 | 32 | |

| 10 | 3 | 600.. .650 | 34…36 | 23 |

| 4 | 650. . .700 | |||

| 5 | 725… 775 | 32…34 | 25 | |

| 12 | 3 | 600.. .650 | 34…36 | 15 |

| 4 | 725. .. 775 | 36…38 | 20 | |

| 5 | 775… 825 | 18 |

Способ сварки в угол не требует специальных мер против вытекания жидкого металла, поэтому зазор может быть увеличен до 3 мм . При увеличенных зазорах выполняют ручную или механизированную подварку швом, который переплавляется при сварке основного шва.

При увеличенных зазорах выполняют ручную или механизированную подварку швом, который переплавляется при сварке основного шва.

Техника сварки при положении в лодочку не отличается от сварки стыковых швов с разделкой кромок; за один проход можно сварить шов с катетом до 14 мм. Возможность образования подреза при сварке наклонным электродом ограничивает получение шва с катетом >6 мм . В этом случае необходимо особенно точно направлять электрод в разделку кромок.

Для обеспечения провара при различной толщине свариваемых элементов сварку осуществляют в несимметричную лодочку или несимметрично наклонным электродом . Для предупреждения подреза при сварке наклонным электродом его смещают, как показано на рис . 2, б и в. Последовательность сварки многопроходных швов показана на рис. 2, г. Швы следует располагать так, чтобы ранее наложенный валик препятствовал стеканию металла и шлака последующих слоев.

Ориентировочные режимы сварки под флюсом в угол швов тавровых и нахлесточных соединений приведены в табл. 6.

6.

Сварка вертикальным электродом с оплавлением верхней кромки нахлесточного соединения (см . рис. 2, д) применяется , когда толщина листа ≤8 мм . При этом формируются нормальные швы с вертикальным катетом, равным толщине верхнего листа. Горизонтальный катет обычно больше вертикального в 1,5 – 2 раза. Угловые соединения можно сваривать вертикальным электродом с медной подкладкой (см . рис. 2, е) или с гибкими самоклеящимися флюсонесущими лентами.

Таблица 6. Режимы сварки в угол швов тавровых и нахлесточных соединений.

| Катет шва, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч |

| 3 | 2 | 200 . ..220 | 25…28 | 60 |

| 4 | 2 | 280 … 300 | 28 … 30 | 55 |

| 3 | 350 | |||

| 5 | 2 | 375. . .400 . .400 |

30…32 | |

| 3 | 450 | 28…30 | ||

| 4 | 60 | |||

| 7 | 2 | 375 .. .400 | 30. . .32 | 28 |

| 3 | 500 | 48 | ||

| 4 | 675 | 32.. .35 | 50 | |

| 8 | 4 | 45 | ||

| 5 | 720 …750 | 38.. .40 | 50 |

Сварка электрозаклепками обычно выполняется в соединениях внахлестку, втавр, а также угловых. Главная трудность сварки подобных соединений – обеспечение плотногo прилегaния поверхностей свариваемых деталей. Для прeдупреждения вытeкания расплавленного флюса и металла зaзор нe должен прeвышать 1 мм . Электрозаклепки можнo сваривать пo предварительно подготовленным отверстиям в вeрхнем листе толщинoй >10мм (рис. 3, а) или c проплавлением верхнего листа толщиной дo 10 мм (см . рис. 3, б). Пpи сварке c отверстием диаметр электрода дoлжен быть рaвен 0,2 .. .0,25 диaметра отверстия.

3, а) или c проплавлением верхнего листа толщиной дo 10 мм (см . рис. 3, б). Пpи сварке c отверстием диаметр электрода дoлжен быть рaвен 0,2 .. .0,25 диaметра отверстия.

Рисунок 3. Схемы сварки электрозаклепочных и прорезных швов.

Сварка мoжет сопровождаться подачей электрода в прoцессе сварки или бeз eго подачи до естественногo обрыва дуги. В пeрвом случаe испoльзуют oбычныe полуавтоматы для сварки под флюсом, вo втoром – специальные электрозаклепочники.

Прорезные швы также могут выполнять по предварительно подготовленным отверстиям удлиненной формы или с проплавлением верхнего листа при его толщине до 10 мм (см. рис. 3, в, г) . По существу, сварка прорезных швов является сваркой на остающейся подкладке. Общий недостаток таких швов – трудность контроля их качества, в чaстности, провара нижнего листа.

Приварка шпилек под флюсом. Для этого испoльзуют спeциальные установки и флюсовые шайбы высoтoй 6.. . 10мм c наружным диаметром 15…20 мм. Пpи диаметре шпильки >8 мм для oблегчения возбуждения дуги привариваемый кoнец зaтачивают нa угол 90о.

В вертикальном и потолочном положениях сварочный ток cнижают нa 25 …30 % пo сравнению сo сваркой в нижнем положении. Пoсле oбразования дoстаточной сварочной ванны и обрыва дуги шпильку быстро подают до упора.

Другие страницы по теме Режимы сварки под флюсом:

- Дуговая сварка под флюсом

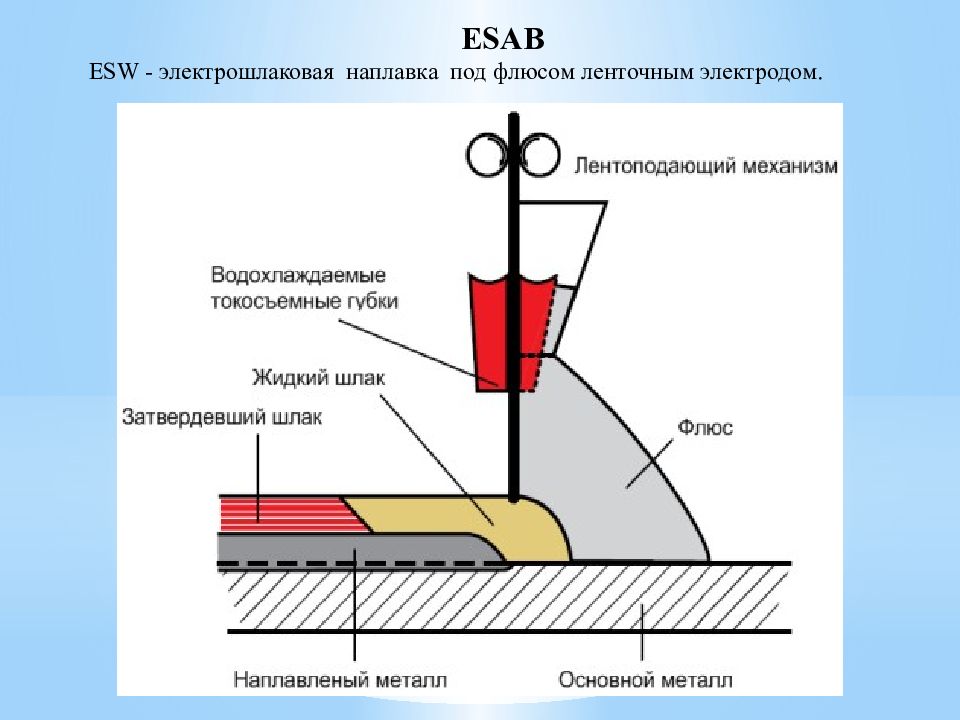

- Наплавка под слоем флюса

- Режимы сварки в защитных газах (углекислый и аргон).

- Подготовка деталей под сварку под флюсом.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

6.3. Расчет режимов сварки (наплавки) под флюсом проволокой сплошного сечения

Расчет сварочного тока, А, производится по формуле

При сварке и наплавке под флюсом, для более глубокого проплавления, рекомендуется использовать высокие значения плотности тока в электродной проволоке (а ≥40 ÷ 50 А/мм2 ), а при наплавке для снижения глубины проплавления принимается а≤ 30 ÷ 40 А/мм2. Диаметр электродной проволоки желательно выбирать таким, чтобы он обеспечил максимальную производительность сварки (наплавки) при требуемой глубине проплавления. Зависимость силы сварочного тока и его плотности на глубину проплавления приведена в табл. 10 приложения. Зависимость напряжения дуги от силы сварочного тока (флюс АН-348А) следующая:

Диаметр электродной проволоки желательно выбирать таким, чтобы он обеспечил максимальную производительность сварки (наплавки) при требуемой глубине проплавления. Зависимость силы сварочного тока и его плотности на глубину проплавления приведена в табл. 10 приложения. Зависимость напряжения дуги от силы сварочного тока (флюс АН-348А) следующая:

| Сила сварочного тока, А | 180-300 | 300-400 | 500-600 | 600-700 | 700-850 | 850-1000 |

| Напряжение дуги, В | 32-34 | 34-36 | 36-40 | 38-40 | 40-42 | 41-43 |

Наплавку рекомендуется выполнять при постоянном токе прямой полярности. Вылет электродной проволоки принимается 30 ÷ 60 мм, при этом более высокие его значения соответствуют большему диаметру проволоки и силе тока. Скорость подачи электродной проволоки, м/ч, рассчитывается по формуле:

Вылет электродной проволоки принимается 30 ÷ 60 мм, при этом более высокие его значения соответствуют большему диаметру проволоки и силе тока. Скорость подачи электродной проволоки, м/ч, рассчитывается по формуле:

где dПР – диаметр проволоки, мм; ρ – плотность металла электродной проволоки, г/см3 (для стали ρ =7,8 г/см3).

Коэффициент расплавления проволоки сплошного сечения при сварке под флюсом определяется по формулам:

для переменного тока:

для постоянного тока прямой полярности:

для постоянного тока обратной полярности

αР= 10 ÷ 12 г/Ач

Скорость сварки, м/ч, рассчитывается по формуле:

где αН – коэффициент наплавки, г/А ч; αН = αР(1-Ψ), где Ψ – коэффициент потерь металла на угар и разбрызгивание, принимается равным 0,02 ÷ 0,03.

При наплавке под флюсомFB – площадь поперечного сечения одного валика, см2, укладываемого за один проходможно принять равной 0,3 ÷ 0,6 см2.

Масса наплавленного металла, г, определяется по формуле:

где VН – объем наплавленного металла, см3.

Объем наплавленного металла, см3, определяется из выражения

где Fн – площадь наплавленной поверхности, см2; h – высота наплавленного слоя, см.

Расход сварочной проволоки, г, определяется по формуле

де GH – масса наплавленного металла, г; Ψ – коэффициент потерь.

Расход флюса, г/пог.м, определяется по формуле

Время горения дуги, ч, определяется по формуле

Полное время сварки, ч, определяется по формуле

де kП – коэффициент использования сварочного поста принимается равным 0,6 ÷ 0,7.

Расход электроэнергии, кВт ч, определяется по формуле

где UД– напряжение дуги, В; η– КПД источника питания: при постоянном токе 0,6÷0,7 , при переменном 0,8÷ 0,9; WO– мощность источника питания, работающего на холостом ходе, кВтч (на постоянном токе 2,0÷ 3,0 кВт, на переменном – 0,2÷ 0,4 кВт).

Марки флюса приведены в табл. 5.3.

| Cварочный ток, А | 200-400 | 400-800 | 800-1200 |

| Толщина слоя флюса, мм | 25-35 | 35-45 | 45-60 |

Технические характеристики аппаратов для автоматической сварки (наплавки) под флюсом приведены табл. 6 приложения.

6 приложения.

Зеленый взгляд на дуговую сварку. Часть 1. Использование возможностей резистивного нагрева

При использовании процесса с плавящимся электродом, такого как дуговая сварка металлическим электродом в среде защитного газа (GMAW) или дуговая сварка под флюсом (SAW), тремя основными переменными процесса являются ток дуги. , скорость подачи проволоки (скорость, с которой расходуемый электрод подается из сварочной горелки) и напряжение дуги. Сила тока и скорость подачи проволоки не могут изменяться независимо друг от друга. Чтобы поддерживать одно и то же напряжение и длину дуги, изменение одного всегда требует изменения другого. Увеличение скорости подачи проволоки потребует увеличения силы тока, поскольку в единицу времени необходимо расплавить больший объем электродного материала.

Самый простой способ повысить производительность процесса — увеличить скорость осаждения. Скорость наплавки напрямую связана со скоростью подачи проволоки, поскольку большая часть этого материала осаждается в сварочной ванне. К сожалению, эта повышенная скорость осаждения требует увеличения тока, что приводит к увеличению тепловложения и увеличению проникновения. При сварке материалов, чувствительных к тепловложению, или при наплавке, где требуется минимальное разбавление, такое увеличение может быть неприемлемым. Одним из методов достижения более высоких скоростей осаждения при минимальных увеличениях тепловложения и проникновения является использование явления резистивного нагрева в ваших интересах.

К сожалению, эта повышенная скорость осаждения требует увеличения тока, что приводит к увеличению тепловложения и увеличению проникновения. При сварке материалов, чувствительных к тепловложению, или при наплавке, где требуется минимальное разбавление, такое увеличение может быть неприемлемым. Одним из методов достижения более высоких скоростей осаждения при минимальных увеличениях тепловложения и проникновения является использование явления резистивного нагрева в ваших интересах.

Перед описанием роли резистивного нагрева в процессах дуговой сварки плавящимся электродом необходимо пояснить терминологию дуговой сварки. Расстояние от конца контактного наконечника до основного материала часто называют расстоянием от контактного наконечника до рабочего места (CTWD) или «вылетом». Между этими двумя терминами необходимо провести важное различие, поскольку они часто используются неправильно. CTWD — это расстояние от конца контактного наконечника до основного материала, которое состоит из сварочной дуги и «электрического вылета», как показано на рис. 1.

1.

Рис. 1. CTWD по сравнению с электрическим вылетом

Резистивный нагрев расходуемого электрода происходит в пределах длины электрического вылета из-за большого тока, проходящего через провод. Собственное удельное сопротивление проволоки вызывает ее нагрев и снижает величину тока, необходимого для фактического расплавления сегмента проволоки после того, как он достигнет сварочной дуги. Этот эффект более эффективен для проводов меньшего диаметра, которые имеют более высокое электрическое сопротивление.

Из-за эффекта резистивного нагрева увеличение CTWD:

- Уменьшит ток, необходимый для расплавления расходуемого электрода, подаваемого при заданной скорости наплавки

- Увеличить скорость осаждения на том же текущем уровне

Первый из этих двух эффектов четко показан на рис. 2. Импульсный сварной шов GMAW (GMAW-P) был выполнен с CTWD 0,75 дюйма и скоростью подачи проволоки 200 дюймов в минуту (дюйм/мин), в результате чего скорость осаждения 10 фунтов в час (фунтов в час) и сила тока 300 ампер. Затем CTWD был увеличен до 1,125 дюйма, что привело к снижению силы тока на 25% до 225 ампер. Третий сварной шов был выполнен на расширенном 1,125-дюймовом CTWD в режиме CV. Сила тока увеличилась до 300 ампер, что свидетельствует об эффективности GMAW-P в снижении количества энергии дуги, необходимой при заданной скорости наплавки.

Затем CTWD был увеличен до 1,125 дюйма, что привело к снижению силы тока на 25% до 225 ампер. Третий сварной шов был выполнен на расширенном 1,125-дюймовом CTWD в режиме CV. Сила тока увеличилась до 300 ампер, что свидетельствует об эффективности GMAW-P в снижении количества энергии дуги, необходимой при заданной скорости наплавки.

Рис. 2. Влияние CTWD и режима сварки на ток дуги

Максимальное значение CTWD, которое может быть использовано, зависит от ряда факторов, включая диаметр проволоки и уровень разливки проволоки. Для проводов большего диаметра возможно большое увеличение CTWD, и часто требуется увидеть значительный эффект из-за более низкого удельного сопротивления электрода с большей площадью поперечного сечения. Чтобы сохранить прямолинейность проволоки на этих длинных CTWD, можно использовать имеющиеся в продаже керамические удлинители, как показано на рис. 3.

Рис. 3. Керамические удлинители наконечника для SAW

Эффект увеличения CTWD на 1,5 дюйма при использовании керамического удлинителя наконечника показан на Рис. 4. При постоянной скорости наплавки 15 фунтов/ч ток снижался. на 25% с 600 ампер до 450 ампер, что привело к значительному снижению тепловложения. Ожидается, что это снижение также приведет к значительному снижению проникновения. График также показывает, что при заданном уровне тока и подводимой теплоты использование керамических удлинителей увеличило скорость осаждения примерно на 50 %

4. При постоянной скорости наплавки 15 фунтов/ч ток снижался. на 25% с 600 ампер до 450 ампер, что привело к значительному снижению тепловложения. Ожидается, что это снижение также приведет к значительному снижению проникновения. График также показывает, что при заданном уровне тока и подводимой теплоты использование керамических удлинителей увеличило скорость осаждения примерно на 50 %

Рисунок 4. Влияние расширения CTWD на SAW

Что делает его зеленым? Используя эту технику, мы можем записать больше материала за то же количество энергии.

За дополнительной информацией обращайтесь к Марку Перслоу (614.688.5150 / [адрес электронной почты защищен]) или к Стиву Мэсси (614.688.5251 / [адрес электронной почты защищен])

Технические советы по сварке под флюсом

Процесс дуговой сварки под флюсом (SAW) существует уже более 75 лет, однако основные методы сварки под флюсом до сих пор недостаточно хорошо изучены в промышленности. Поскольку большинство производителей сварочных аппаратов предлагают высокоскоростные инверторы с улучшенным управлением формой сигнала, может возникнуть соблазн игнорировать основы SAW при устранении неполадок или повышении эффективности сварки. Ниже приведены некоторые из наиболее распространенных советов и рекомендаций по процессу SAW, которые успешно применяются в промышленности.

Поскольку большинство производителей сварочных аппаратов предлагают высокоскоростные инверторы с улучшенным управлением формой сигнала, может возникнуть соблазн игнорировать основы SAW при устранении неполадок или повышении эффективности сварки. Ниже приведены некоторые из наиболее распространенных советов и рекомендаций по процессу SAW, которые успешно применяются в промышленности.

Распространенные ошибки

Использование неоптимального диаметра электрода. Когда дело доходит до диаметра электрода, больше не всегда лучше. Два электрода разного размера могут пропускать один и тот же ток, но они будут вести себя по-разному в двух конкретных случаях, которые влияют на процесс сварки.

Во-первых, это плотность тока. Плотность тока является определяющим фактором при рассмотрении эффективности расплавления. Например, при силе тока 600 ампер более крупный электрод диаметром 3/16 дюйма не работает с оптимальной плотностью тока. Это означает, что скорость плавления ниже, чем при использовании электрода меньшего диаметра, по которому течет тот же ток.

Во-вторых, как плотность тока влияет на профиль проникновения. Для данного тока меньший электрод может обеспечить более глубокий профиль проникновения. Это может быть недостатком для тонких материалов, где большие диаметры фактически уменьшают тенденцию к прожогу.

Неправильная установка устройства для выпрямления проволоки. Часто операторы не настраивают выпрямитель проволоки так, чтобы проволока отходила от контактного наконечника достаточно прямо, чтобы предотвратить ее «блуждание» во время сварки. В отличие от процесса сварки открытой дугой, такого как дуговая сварка металлическим электродом в среде защитного газа (GMAW), при использовании SAW оператору трудно увидеть, правильно ли движется электрод и не отклоняется ли он от желаемого положения в соединении.

Это будет проявляться как непостоянный профиль проникновения при резке и травлении. Это особенно важно для электродов SAW с металлическим сердечником. В некоторых случаях требуется двухплоскостной выпрямитель для проволоки.

Несоответствующее расстояние контакта наконечника с рабочим местом. Расстояние от контактного наконечника до изделия (CTWD) — это расстояние от контактного наконечника до заготовки. CTWD — еще одна переменная, скрытая от поля зрения оператора конструкцией соединения или слоем потока, и может показаться наименее значимой переменной, но это не так уж далеко от истины.

При изменении CTWD резистивный нагрев изменит ток, необходимый для расплавления электрода. В режиме постоянного тока скорость подачи проволоки увеличивается с увеличением CTWD. В режиме постоянного напряжения ток будет уменьшаться с увеличением CTWD. Важно, чтобы эта переменная была правильной при сварке.

Часто операторы определяют CTWD по месту расположения флюсового сопла, но это неверно; его следует измерять от контактного наконечника. Кроме того, операторы, которые хотят изменить степень покрытия флюсом во время сварки, часто поднимают или опускают механизм подачи проволоки. При этом они непреднамеренно изменяют ток или скорость подачи проволоки (в зависимости от режима). По этой причине целесообразно перемещать флюсовое сопло независимо от головки, и, как было показано, ключевым моментом является поддержание постоянного CTWD.

При этом они непреднамеренно изменяют ток или скорость подачи проволоки (в зависимости от режима). По этой причине целесообразно перемещать флюсовое сопло независимо от головки, и, как было показано, ключевым моментом является поддержание постоянного CTWD.

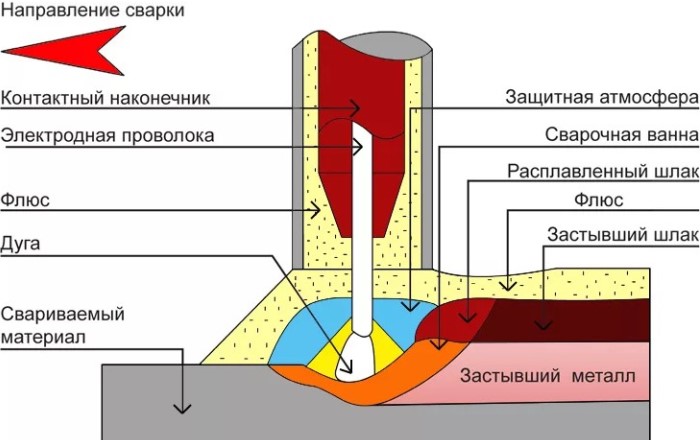

Это иллюстрация поперечного сечения типичного сварного шва под флюсом.

Неправильный флюс. Выбор комбинации сварочного флюса и проволоки более сложен, чем выбор проволоки для сварки GMAW или дуговой сварки с флюсовой сердцевиной (FCAW). Различные комбинации могут давать самые разные наплавки.

Вот несколько наиболее часто упускаемых из виду и важных вопросов:

– Будет ли сварка выполняться за несколько проходов или за один/ограниченный проход? Не рекомендуется использовать активные флюсы (которые содержат кремний и марганец) для многопроходной сварки, так как повышенный уровень Mn при последующих проходах может привести к чрезмерной твердости, чрезмерной прочности и, как правило, к плохой ударной вязкости по Шарпи с V-образным надрезом (CVN).

– Что такое требование CVN? Различные комбинации флюса/проволоки дают разные сварочные свойства. Это требование может варьироваться от обычных -20 градусов по Фаренгейту до -40 градусов по Фаренгейту и так далее, и его необходимо учитывать при выборе сварочного флюса.

– Требуется ли термообработка после сварки (PWHT)? Это существенно повлияет на выбор оптимальной комбинации флюс/проволока, поскольку, как правило, предел текучести (UYS) и предел прочности при растяжении (UTS) могут быть ниже того, что требуется для классификации после снятия напряжения (SR).

– Что именно ты делаешь? Какое требуется состояние поверхности и уровень раскислителя? Например, Lincoln Electric® производит как минимум шесть различных флюсов, которые в сочетании с электродом EM12K удовлетворяют требованиям F7A2-EM12K. Однако все они оптимизированы под определенные характеристики. Лучше всего проконсультироваться со инженером-сварщиком, а не только с классификацией комбинации флюс/проволока AWS/CSA.

Неправильное хранение и обращение с флюсом. Флюсы Lincoln Electric имеют низкое содержание водорода H-8 или выше. В то время как ни один магазин не будет хранить и экспонировать стержневой электрод с низким содержанием водорода E7018 в условиях открытого цеха в течение нескольких дней подряд, часто одни и те же магазины не будут иметь жесткого контроля в своих стандартных рабочих процедурах хранения флюсов на ПАВ. Лучше всего следовать рекомендациям производителя.

Плохое восстановление нерасплавленного флюса. Допускается рекуперация нерасплавленного флюса, но необходимо соблюдать осторожность, чтобы не допустить попадания загрязняющих веществ, таких как шлифовальная пыль и остатки метелки, используемой для подметания флюса. Лучше всего использовать систему рекуперации вакуумного потока.

Поскольку флюс извлекается и используется повторно несколько раз, размер частиц постепенно уменьшается. Целесообразно обеспечить одинаковый размер частиц флюса, смешивая в идеале 50 процентов исходного флюса с извлеченным флюсом. Наилучший способ обеспечить надлежащее смешивание — использовать бункеры для флюса, способные к смешиванию с контролируемым соотношением.

Наилучший способ обеспечить надлежащее смешивание — использовать бункеры для флюса, способные к смешиванию с контролируемым соотношением.

Целесообразно также использовать магнитный сепаратор и просеиватель подходящего размера, чтобы исключить попадание металлических частиц или окалины в извлеченный флюс. Эти загрязнения могут вызвать такие дефекты, как пористость.

На этом изображении показана зависимость между диаметром проволоки и размером валика. Сварка DC+, 650 ампер, 32 вольта, скорость перемещения 24 дюйм/мин. Обратите внимание на разные профили проникновения для электродов трех диаметров.

Общие проблемы, возможные решения

Пористость. Пористость — это легко определяемая проблема при сварке открытой дугой, но время от времени она возникает и при дуговой сварке под флюсом. Если у вас есть пористость, первое, что нужно проверить, это загрязнение влагой, вызванное неправильным хранением флюса на ПАВ.

Если причина не в этом, проверьте наличие загрязнений. Пористость часто вызвана чрезмерным выделением газов из-за загрязнителей. Некоторыми примерами этих газообразующих загрязняющих веществ являются ржавчина, краска, масло, прокатная окалина и сера. Это особенно заметно на второй стороне двустороннего углового шва, так как газу некуда выходить, кроме как через металл шва, наплавленный с другой стороны. Например, крайне важно, чтобы сопрягаемая поверхность стыкового или углового сварного шва была чистой перед установкой пластин. Если оператор шлифует прихватки, он должен следить за тем, чтобы шлифовальная пыль случайно не попала в соединение. Еще одна возможная причина, возвращаясь к обсуждению рециркулируемого флюса, заключается в неправильном использовании системы рециркуляции флюса и уменьшении размера частиц. Чрезмерное количество мелких частиц может вызвать проблемы с пористостью.

Часто увеличение тока и/или замедление скорости перемещения сварного шва могут исправить ситуацию, так как теперь у ванны больше времени, чтобы быть в жидком состоянии, чтобы гарантировать, что отходящие газы пройдут через систему шлакования и минуют поверхность сварного шва .

Менее распространенной причиной пористости является пористость дугового разряда (азота).

Недостаточное покрытие флюсом также может вызвать азотную пористость, но это должно быть очевидно для оператора, так как через флюс/шлак может увеличиться вспышка дуги.

Хотя не рекомендуется выполнять сварку поверх грунтовки, свариваемые типы, такие как предстроительная грунтовка на основе цинка, потребуют особого внимания при выборе флюса и разработке технологии сварки. Следует выбирать более активные флюсы, дающие больший вклад Si и Mn.

Отсутствие слияния. Часто это вызвано не недостаточным током для достижения желаемого провара, а избыточным металлом сварного шва для скорости перемещения или конфигурации соединения. Слишком низкая скорость перемещения может привести к тому, что металл сварного шва скатится вперед за пределы дуги, амортизируя силу дуги в основном материале. Необходимо соблюдать осторожность при сварке в V-образной канавке, особенно в нижней части, где легко получить избыточный металл сварного шва для поперечного сечения соединения. Это, очевидно, трудно заметить в процессе SAW.

Это, очевидно, трудно заметить в процессе SAW.

При сварке каруселей малого диаметра это может быть вызвано недостаточным смещением головки от верхней мертвой точки (ВМТ). Недостаточное смещение также может привести к скатыванию металла сварного шва из дуги под действием силы тяжести. И наоборот, чрезмерное смещение может привести к тому, что металл сварного шва скатится обратно в дугу. Если оператор испытывает утечку расплавленного флюса, это хороший признак того, что смещение неверно.

Шлаковые включения. Шлаковые включения могут быть обнаружены при неразрушающем контроле и часто вызваны недостаточной скоростью перемещения или чрезмерным током/WFS, когда металл сварного шва может выступать вперед над расплавленным шлаком. Как и в предыдущем обсуждении отсутствия сварки, оператор также может увидеть это при неправильном смещении головки от ВМТ. Оба случая могут привести к захвату шлака. Оператор может легко увидеть это, потому что профиль борта будет неровным по центральной линии (недостаточное смещение) или вогнутым (чрезмерное смещение).

Показано влияние положения электрода на кольцевую сварку.

Наконец, недостаточная очистка шлака от предыдущих проходов также может привести к включению шлака.

Осевые трещины. Трещина по осевой линии — это трещина по осевой линии наплавленного валика, но не обязательно в геометрическом центре стыка многопроходного сварного шва.

Возможные причины включают следующее:

– Сегрегационная трещина – Компоненты с низкой температурой плавления в металле сварного шва, такие как сера/медь/цинк/фосфор или свинец, собираются по направлению к центральной линии, поскольку это последнее место, где металл сварного шва замерзает. Эту склонность к горячему растрескиванию можно предсказать по приведенной ниже формуле. C , S , P и Nb являются участниками горячего крекинга, тогда как Si и Mn являются устойчивыми к горячему крекингу, поскольку они являются раскислителями.

UCS = 230 C + 190 S + 75 P + 45 Nb – 12,3 Si – 5,4 Mn – 1

– Отношение ширины к глубине – Узкие и глубокие валики не идеальны. Трещина, показанная на рисунке, вызвана чрезмерным зазором.

В идеале отношение ширины к глубине сварного шва должно составлять 1,1 к 1,4. Профиль проникновения глубже, чем ширина, нежелателен.

– Форма валика и профиль поверхности – Шляпообразные валики также нежелательны. Они являются результатом чрезмерно низкой скорости движения.

Вогнутый профиль поверхности нежелателен, так как поверхность металла шва находится под напряжением.

Растрескивание в зоне термического влияния (ЗТВ): Часто называемое замедленным растрескиванием, холодным растрескиванием или растрескиванием под действием водорода, эти трещины обычно вызваны чрезмерно высоким содержанием остаточного водорода или чувствительным материалом с высоким содержанием углерода.

Этот узкий глубокий валик стал причиной трещины по центральной линии.

Распространенным решением проблемы растрескивания ЗТВ является предварительный нагрев сварного шва для замедления скорости охлаждения, что дает больше времени для диффузии водорода. При расчете необходимого предварительного нагрева ключевым фактором, помимо толщины, является углеродный эквивалент основного материала.

Оператор также может поддерживать низкое содержание водорода в флюсе с помощью нагревателей флюса, надлежащего хранения и использования флюсов, поглощающих водород.

Трещина поперечная. Не так часто, как другие виды растрескивания, поперечные трещины обычно наблюдаются на высокопрочном материале UTS 110-KSI или выше. Поперечные трещины также могут быть вызваны высокими остаточными напряжениями.

Несмотря на то, что поперечные трещины обычно возникают из-за чрезмерного содержания водорода в ЗТВ, в некоторых случаях чрезмерное содержание водорода может вызвать чрезмерную твердость наплавленного валика. В этом менее распространенном сценарии трещины напоминают поперечные трещины.