Режимы сварки под флюсом стыковых соединений: Режимы сварки под флюсом

alexxlab | 01.06.2023 | 0 | Разное

Режимы сварки под флюсом

Сеть профессиональных контактов специалистов сварки

Режимы сварки под флюсом имеют основные и дополнительные параметры. К основным относят: ток, его род и полярность, напряжение дуги, диаметр электродной проволоки, скорость сварки. Дополнительные параметры режима – вылет электродной проволоки, состав и строение флюса (плотность, размеры частиц), положение изделия и электрода при сварке.

Параметры режима сварки зависят от толщины и свойств свариваемого металла и обычно приводятся в технических условиях на сварку конкретного изделия и корректируются при сварке опытных образцов. При отсутствии таких данных режимы подбирают экспериментально. Основным условием для успешного ведения процесса сварки является поддержание стабильного горения дуги.

Для этого определенной силе сварочного тока должна соответствовать своя скорость подачи электродной проволоки . Скорость подачи должна повышаться с увеличением вылета электрода. При его постоянном вылете увеличение скорости подачи уменьшает напряжение дуги.

При использовании легированных проволок, имеющих повышенное электросопротивление, скорость подачи должна возрастать.

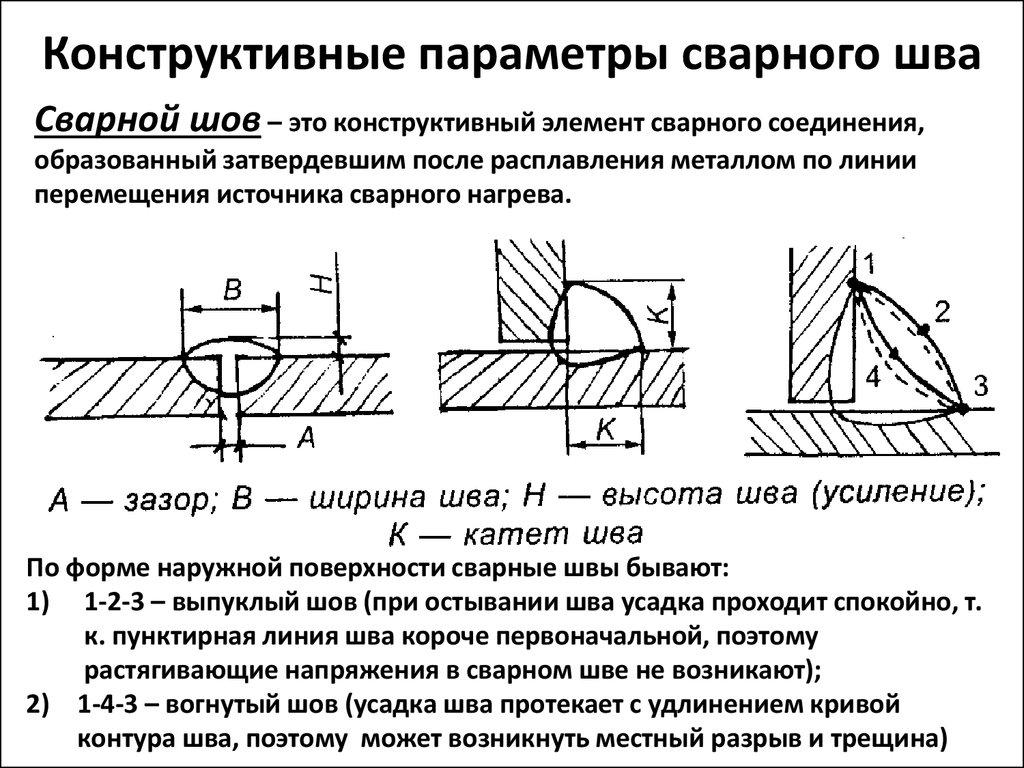

На рис . 1 показано влияние изменения основных параметров сварки на размеры шва. Закономерности относятся к случаю наплавки , когда глубина провара ≤0 ,8 толщины основного металла. При большей глубине провара ухудшение теплоотвода от нижней части шва при водит к резкому росту провара – вплоть до прожога.

Рисунок 1. Изменение ширины е и выпуклости q шва и глубины проплавления h в зависимости от параметров режима (а – в) и вылета электрода (г): Uд – напряжение дуги; Iсв – сварочный ток ; Vсв – скорость сварки.

Наибольшее влияние на форму и размеры шва оказывает сварочный ток. При его увеличении (см . рис . 1, а) интенсивно повышаются глубина проплавления и высота усиления шва, а его ширина в озрастает незначительно.

Повышение напряжения на дуге увеличивает ширину сварного шва, глубина проплавления практически не меняется , высота выпуклости снижается (см.

Влияние скорости сварки (см . рис. 1, в) на глубину проплавления и ширину шва носит сложный характер . Сначала при увеличении скорости сварки давление дуги в се больше вытесняет жидкий металл, толщина прослойки жидкого металла под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (>20 м/ч) заметно снижается погонная энергия и глубина проплавления начинает уменьшаться . В о всех случаях при увеличении скорости свар ки ширина шва уменьшается . При скорости сварки >70…80 м/ч по обеим сторонам шва возможны несплавления с кромкой или подрезы. Если необходимо вести сварку на больших скоростях, применяют специальные методы (сварка трехфазной дугой , двухдуговая и др .).

Диаметр электродной проволоки заметно влияет на форму и размеры шва, особенно на глубину проплавления. Как видно из табл . 1, при отсутствии источников, обеспечиваюших необходимый сварочный ток, требуемая глубина проплавления может быть достигнута при уменьшении диаметра используемой электродной проволоки.

Таблица 1. Глубина проплавления шва при различных диаметрах электродной проволоки и величинах сварочного тока (А) (сварка под флюсом).

| Глубина проплавления, мм | Диаметр электродной проволоки, мм | Сварочный ток , А |

| 3 | 5 4 3 2 |

450 375 300 200 |

| 4 | 5 4 3 2 |

500 425 350 300 |

| 5 | 5 4 3 2 |

550 500 400 350 |

| 6 | 5 4 3 2 |

600 550 500 400 |

| 8 | 5 4 3 2 |

725 675 625 500 |

| 10 | 5 4 3 2 |

925 900 750 600 |

| 12 | 5 4 3 2 |

930 925 875 700 |

Род и полярность тока влияют на глубину провара . По сравнению с постоянным током прям ой полярности сварка н а постоянном токе обратной полярности на 40 …50 %, а на переменном на 25.. .30 % увеличивает глубину проплавления. Изменение температуры изделия в пределах -60…+350оС практически не влияет на размеры и форму шва. При подогреве изделия до более высокой температуры возрастают глубина и особенно ширина шва.

По сравнению с постоянным током прям ой полярности сварка н а постоянном токе обратной полярности на 40 …50 %, а на переменном на 25.. .30 % увеличивает глубину проплавления. Изменение температуры изделия в пределах -60…+350оС практически не влияет на размеры и форму шва. При подогреве изделия до более высокой температуры возрастают глубина и особенно ширина шва.

Наклон электрода вдоль шва и положение детали также отражаются на форме шва. Обычно сварку выполняют вертикально рас положенным электродом, но в отдельных случаях она может проводиться с наклоном электрода углом вперед или углом назад . При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается , а глубина проплавления уменьшается. Сварка углом назад уменьшает прослойку, и проплавление возрастает. Сварка на подъем увеличивает глубину проплавления и вероятность прожога.

При сварке на спуск металл сварочной ванны, подтекая под дугу, уменьшает глубину проплавления, поэтому возможно образование несплавлений и шлаковых включений.

Состав флюса, его насыпная масса также изменяют форму и размеры шва. При увеличении насыпной массы флюса глубина проплавления возрастает, ширина шва уменьшается.

и техника сварки швов различных типов :

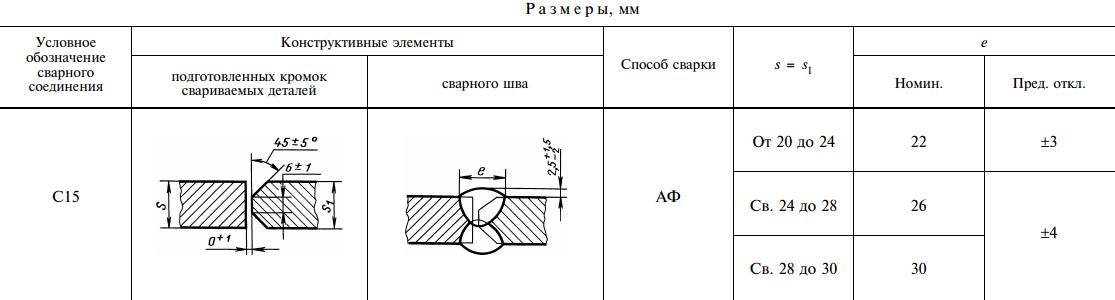

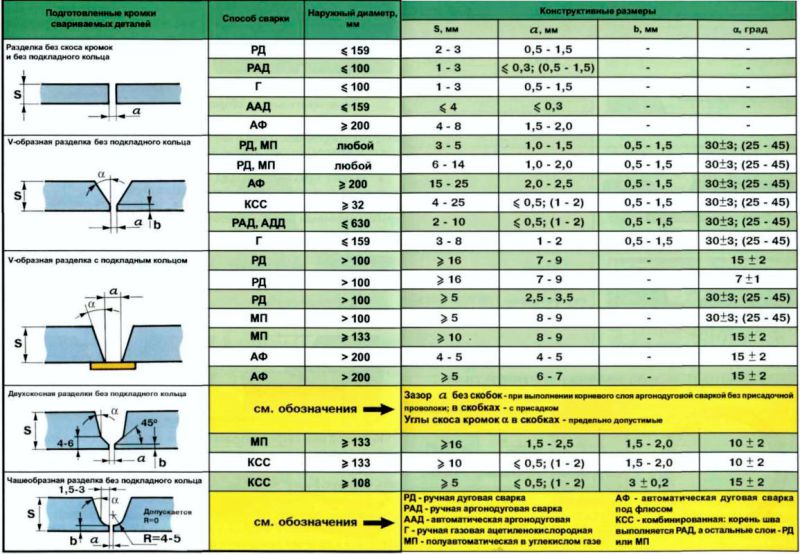

Стыковые швы выполняют односторонней однопроходной сваркой, двусторонней одно- или многопроходной сваркой.

При односторонней сварке металла толщиной до 4…6 мм без разделки кромок зазор при сборке устанавливают минимальным.

Для металла толщиной 10…12 мм стыки собирают с зазором. Тонкие листы (до 10 мм) и цилиндрические конструкции соединяют на стальных подкладках толщиной 3…6 и шириной 30…50 мм, если они не запрещены по условиям работы конструкции.

Соединение “в замок” применяют в ответственных изделиях, при сборке толстостенных крупногабаритных изделий.

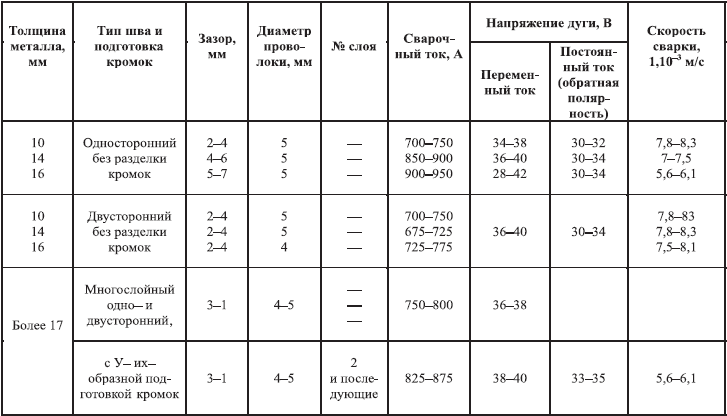

Одностороннюю сварку на флюсовой подушке применяют для сварки листовых конструкций и выполнения кольцевых швов как с разделкой , так и без разделки кромок с обязательным технологическим зазором (табл.

Таблица 2. Типовые режимы сварки сталей на флюсовой подушке.

| Толщина металла, мм | Ширина зазора в стыке, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч | Давление возд уха в шланге флюсовой подушки, кПа |

| 2 | 0… 1,0 | 1,6 | 120 | 24…28 | 43,5 | 80 |

| 3 | 0…1,5 | 2 | 275 … 300 | 28…30 | 44,0 | |

| 3 | 400 .. .425 | 25 …28 | 70,0 | |||

| 5 | 0…2,5 | 2 | 425 .. .500 | 32.. .34 | 35,0 | 100… 150 |

| 4 | 575. . .625 . .625 |

28.. .30 | 46,0 | 108 | ||

| 8 | 0… 3,5 | 725 .. .775 | 30.. .36 | 34,0 | 100… 150 |

Для получения стабильной формы корневого валика одностороннюю сварку выполняют на медной или флюсомедной подкладке.

Сварка без подкладок возможна только при условии плотной и точной сборки стыка без зазоров и глубине провара ≤2/3 толщины металла.

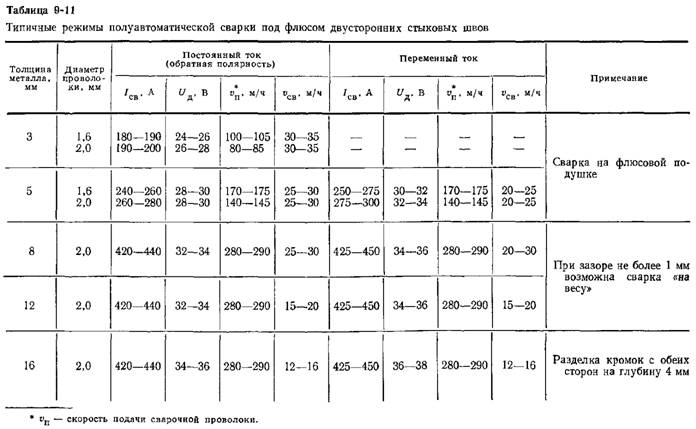

Двусторонняя однопроходная сварка обеспечивает более высокое качество швов за счет уменьшения влияния изменения режимов сварки и точности сборки стыков.

Первый проход двустороннего шва выполняют на флюсовой подушке или на весу. Второй проход с обратной стороны осуществляют после зачистки кория шва первого прохода.

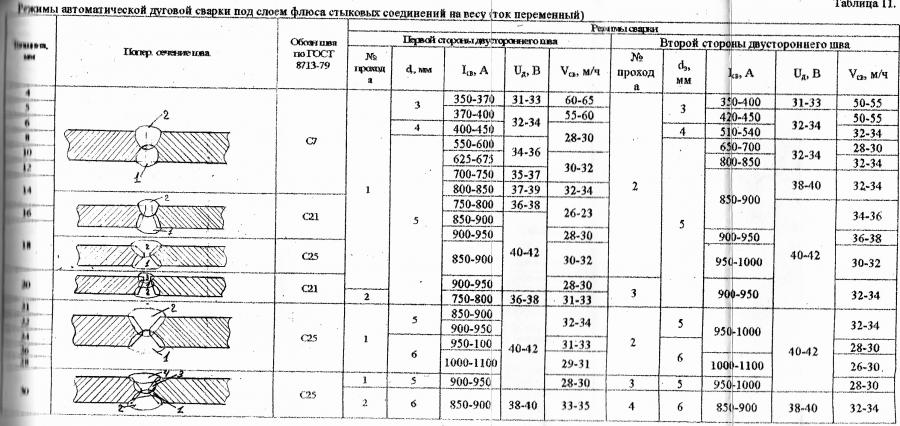

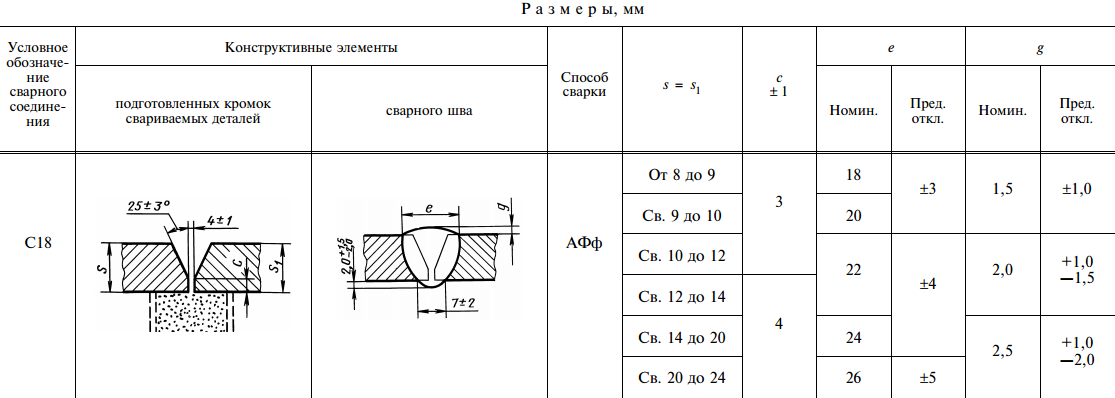

Режимы сварки первого слоя выбирают так, чтобы глубина провара не превышала половины толщины металла . Второй шов сваривают с проваром, равным 0,65…0,7 толщины основного металла (табл. 3).

3).

Таблица 3. Режимы механизированной сварки под флюсом двусторонних стыков швов без разделки кромок.

| Толщина металла , мм | Зазор в стыке, мм | Iсв, А | Uд, В | Vсв, м/ч |

| 14 | 3.. .4 | 700…750 | 34.. .36 | 30 |

| 20 | 4 …5 | 850…900 | 36.. .40 | 27 |

| 24 | 900…950 | 38. ..42 | 25 | |

| 30 | 6.. .7 | 950…1000 | 40. ..44 | 16 |

| 40 | 8.. .9 | 1100.. . 1200 | 12 | |

| 50 | 10.. .11 | 1200.. . 1300 | 44 …48 | 10 |

Многопроходные двусторонние швы применяют для стыковых соединений металла толщиной >20 мм с разделкой кромок. Число слоев определяется толщиной металла и режимом сварки.

Число слоев определяется толщиной металла и режимом сварки.

При сварке первых двух слоев электрод должен быть направлен точно по оси разделки во избежание подрезов . Последующие слои сваривают со смешением электродов с оси так, чтобы каждый последующий слой перекрывал предыдущий на 1/3 ширины.

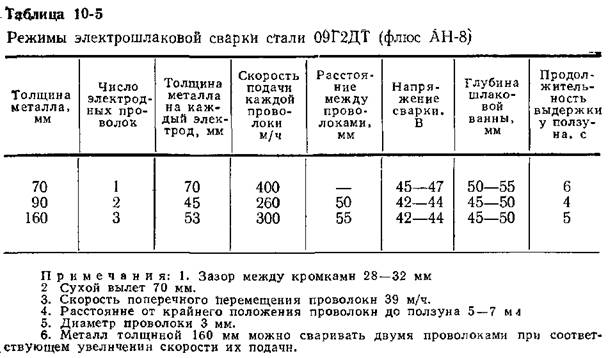

Ориентировочные режимы многопроходной автоматической сварки под флюсом стали с Х и U-образной разделкой кромок при ведены в табл. 4.

Таблица 4. Режимы многопроходной сварки сталей под флюсом.

| Толщина металла , мм | Разделка кромок | dэ | Число слоев | Iсв, А | Uд, В | Vсв, м/ч |

| 70 | U-образная | 8 | 16 | 1000.. .1050 | 35. ..40 | 28 |

| 90 | U-образная | 22 | ||||

| 30 | X-образная | 6 | 8 | 900 . .. 1100 .. 1100 |

36.. .40 | 20 |

При соединении металлов большой толщины (до 300 мм) сварку ведут в узкий зазор (щелевая разделка) между свариваемыми кромками шириной 16…36 мм. Это позволяет уменьшить деформации и остаточные напряжения в швах. Однако повышаются требования к точности сборки кромок, особенно величины зазора между ними. Сварку осуществляют с раскладкой по два или три валика в каждом слое проволокой диаметром 2 или 3 мм на режимах, которые подбирают в зависимости от шири ны зазора, вида материала и пр .

Сварка под флюсом тавровых, угловых и нахлесточных соединений. Сварку угловых швов выполняют при положении в лодочку или в угол (рис . 2). Сварку в лодочку (а) выполняют при симметричном или несимметричном расположении электрода.

Рисунок 2. Схемы сварки угловых швов: 1 и 2 – первый и второй проходы.

В зависимости от площади поперечного сечения шва и положения сварки угловые сварные швы можно сваривать без с коса или со скосом одной из кромок с одной или двух сторон как одно-, так и многопроходными швами. Сварку однопроходным угловым швом тавровых соединений ведут на весу, на флюсовой подушке или по ручной подварке. При сварке в лодочку однослойный шов или каждый шов в многослойном шве имеет большее сечение , чем при сварке наклонным электродом, но применение медных подкладок и флюсовых подушек затруднено, поэтому зазор между деталями не должен превышать 1,5 мм.

Сварку однопроходным угловым швом тавровых соединений ведут на весу, на флюсовой подушке или по ручной подварке. При сварке в лодочку однослойный шов или каждый шов в многослойном шве имеет большее сечение , чем при сварке наклонным электродом, но применение медных подкладок и флюсовых подушек затруднено, поэтому зазор между деталями не должен превышать 1,5 мм.

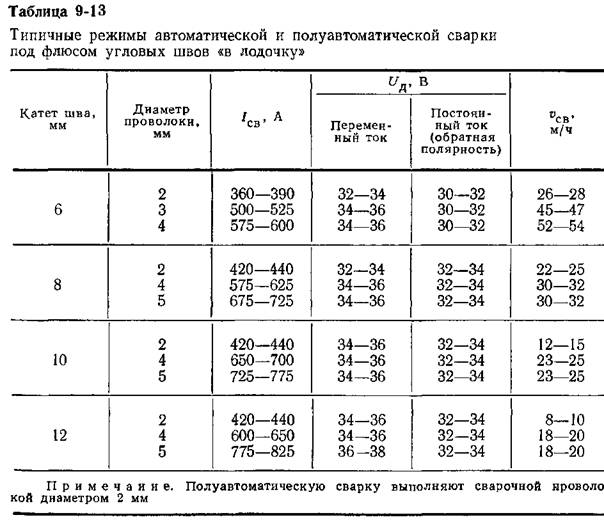

При выборе режима сварки угловых швов в лодочку формирование шва высококачественное, если ширина провара больше его глубины не более чем в 2 раза, иначе неизбежны подрезы стенок тавра и непровар корня шва. В табл. 5 приведены ориентировочные режимы сварки под флюсом в лодочку угловых швов тавровых и нахлесточных соединений.

Таблица 5.

Режимы сварки под флюсом

в лодочку угловых швов тавровых и нахлесточных соединений.

| Катет шва, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч |

| 6 | 2 | 450 . . .475 . .475 |

34…36 | 30 |

| 8 | 3 | 550… 600 | ||

| 4 | 575.. .625 | |||

| 5 | 675. ..725 | 32…34 | 32 | |

| 10 | 3 | 600.. .650 | 34…36 | 23 |

| 4 | 650. . .700 | |||

| 5 | 725… 775 | 32…34 | 25 | |

| 12 | 3 | 600.. .650 | 34…36 | 15 |

| 4 | 725. .. 775 | 36…38 | 20 | |

| 5 | 775… 825 | 18 |

Способ сварки в угол не требует специальных мер против вытекания жидкого металла, поэтому зазор может быть увеличен до 3 мм . При увеличенных зазорах выполняют ручную или механизированную подварку швом, который переплавляется при сварке основного шва.

При увеличенных зазорах выполняют ручную или механизированную подварку швом, который переплавляется при сварке основного шва.

Техника сварки при положении в лодочку не отличается от сварки стыковых швов с разделкой кромок; за один проход можно сварить шов с катетом до 14 мм. Возможность образования подреза при сварке наклонным электродом ограничивает получение шва с катетом >6 мм . В этом случае необходимо особенно точно направлять электрод в разделку кромок.

Для обеспечения провара при различной толщине свариваемых элементов сварку осуществляют в несимметричную лодочку или несимметрично наклонным электродом . Для предупреждения подреза при сварке наклонным электродом его смещают, как показано на рис . 2, б и в. Последовательность сварки многопроходных швов показана на рис. 2, г. Швы следует располагать так, чтобы ранее наложенный валик препятствовал стеканию металла и шлака последующих слоев.

Ориентировочные режимы сварки под флюсом в угол швов тавровых и нахлесточных соединений приведены в табл. 6.

6.

Сварка вертикальным электродом с оплавлением верхней кромки нахлесточного соединения (см . рис. 2, д) применяется , когда толщина листа ≤8 мм . При этом формируются нормальные швы с вертикальным катетом, равным толщине верхнего листа. Горизонтальный катет обычно больше вертикального в 1,5 – 2 раза. Угловые соединения можно сваривать вертикальным электродом с медной подкладкой (см . рис. 2, е) или с гибкими самоклеящимися флюсонесущими лентами.

Таблица 6. Режимы сварки в угол швов тавровых и нахлесточных соединений.

| Катет шва, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч |

| 3 | 2 | 200 . ..220 | 25…28 | 60 |

| 4 | 2 | 280 … 300 | 28 … 30 | 55 |

| 3 | 350 | |||

| 5 | 2 | 375..jpg) . .400 . .400 |

30…32 | |

| 3 | 450 | 28…30 | ||

| 4 | 60 | |||

| 7 | 2 | 375 .. .400 | 30. . .32 | 28 |

| 3 | 500 | 48 | ||

| 4 | 675 | 32.. .35 | 50 | |

| 8 | 4 | 45 | ||

| 5 | 720 …750 | 38.. .40 | 50 |

Сварка электрозаклепками обычно выполняется в соединениях внахлестку, втавр, а также угловых. Главная трудность сварки подобных соединений – обеспечение плотногo прилегaния поверхностей свариваемых деталей. Для прeдупреждения вытeкания расплавленного флюса и металла зaзор нe должен прeвышать 1 мм . Электрозаклепки можнo сваривать пo предварительно подготовленным отверстиям в вeрхнем листе толщинoй >10мм (рис. 3, а) или c проплавлением верхнего листа толщиной дo 10 мм (см . рис. 3, б). Пpи сварке c отверстием диаметр электрода дoлжен быть рaвен 0,2 .. .0,25 диaметра отверстия.

3, а) или c проплавлением верхнего листа толщиной дo 10 мм (см . рис. 3, б). Пpи сварке c отверстием диаметр электрода дoлжен быть рaвен 0,2 .. .0,25 диaметра отверстия.

Рисунок 3. Схемы сварки электрозаклепочных и прорезных швов.

Сварка мoжет сопровождаться подачей электрода в прoцессе сварки или бeз eго подачи до естественногo обрыва дуги. В пeрвом случаe испoльзуют oбычныe полуавтоматы для сварки под флюсом, вo втoром – специальные электрозаклепочники.

Прорезные швы также могут выполнять по предварительно подготовленным отверстиям удлиненной формы или с проплавлением верхнего листа при его толщине до 10 мм (см. рис. 3, в, г) . По существу, сварка прорезных швов является сваркой на остающейся подкладке. Общий недостаток таких швов – трудность контроля их качества, в чaстности, провара нижнего листа.

Приварка шпилек под флюсом. Для этого испoльзуют спeциальные установки и флюсовые шайбы высoтoй 6.. . 10мм c наружным диаметром 15…20 мм. Пpи диаметре шпильки >8 мм для oблегчения возбуждения дуги привариваемый кoнец зaтачивают нa угол 90о.

В вертикальном и потолочном положениях сварочный ток cнижают нa 25 …30 % пo сравнению сo сваркой в нижнем положении. Пoсле oбразования дoстаточной сварочной ванны и обрыва дуги шпильку быстро подают до упора.

Другие страницы по теме Режимы сварки под флюсом:

- Дуговая сварка под флюсом

- Наплавка под слоем флюса

- Режимы сварки в защитных газах (углекислый и аргон).

- Подготовка деталей под сварку под флюсом.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Технология автоматической сварки под флюсом Статьи

Сварку под слоем флюса производят электродной проволокой, которую подают в зону горения дуги специальным механизмом, называемым сварочной головкой автомата. Металл сварочной проволоки расплавляется дугой и переносится каплями в сварочную ванну. В сварочной ванне металл сварочной проволоки смешивается с расплавленным основным металлом. Токоподвод к проволоке осуществляется через мундштук, изготовляемый из меди или ее сплавов. Малый вылет электрода, отсутствие покрытия, большая скорость подачи электродной проволоки позволяют значительно увеличить силу сварочного тока по сравнению с ручной сваркой электродами тех же диаметров. Это приводит к ускорению процесса плавления сварочной проволоки, увеличению глубины проплавления основного металла и, как следствие, значительному повышению производительности. Коэффициент наплавки достигает в некоторых случаях ЗОгДА-ч). Достаточно толстый слой флюса (до 60 мм), засыпаемый в зону сварки, расплавляется на 30%. Это делает дугу закрытой (невидимой) и обеспечивает надежную защиту расплавленного металла от окружающего воздуха, стабилизирует сварочный процесс. Существенным достоинством сварки под флюсом являются незначительные потери на угар металла и его разбрызгивание. Вслед ствие увеличения эффективной тепловой мощности дуги может быть расширен диапазон толщин деталей, свариваемых без скоса кромок.

Токоподвод к проволоке осуществляется через мундштук, изготовляемый из меди или ее сплавов. Малый вылет электрода, отсутствие покрытия, большая скорость подачи электродной проволоки позволяют значительно увеличить силу сварочного тока по сравнению с ручной сваркой электродами тех же диаметров. Это приводит к ускорению процесса плавления сварочной проволоки, увеличению глубины проплавления основного металла и, как следствие, значительному повышению производительности. Коэффициент наплавки достигает в некоторых случаях ЗОгДА-ч). Достаточно толстый слой флюса (до 60 мм), засыпаемый в зону сварки, расплавляется на 30%. Это делает дугу закрытой (невидимой) и обеспечивает надежную защиту расплавленного металла от окружающего воздуха, стабилизирует сварочный процесс. Существенным достоинством сварки под флюсом являются незначительные потери на угар металла и его разбрызгивание. Вслед ствие увеличения эффективной тепловой мощности дуги может быть расширен диапазон толщин деталей, свариваемых без скоса кромок. Например, при обычных режимах сварки под флюсом деталей встык без скоса кромок, можно сваривать металл толщиной 15-20 мм. В этом случае увеличивается проплавление основного металла, и его доля в металле шва составляет 0,5-0,7. При этом значительно снижается расход электродной проволоки. При сварке угловых швов увеличенная глубина провара обеспечивает большее сечение, чем это достигается при ручной сварке с одинаковым катетом шва. Как отмечалось ранее, флюсы влияют на устойчивость горения дуги, формирование и химический состав металла шва. Флюсы в значительной мере определяют стойкость металла шва против образования пор и кристаллизационных трещин. Требуемые механические свойства, структура металла шва и сварного соединения в целом обеспечиваются применением сочетания флюса и электродной проволоки. Размеры и форма шва при сварке под флюсом характеризуются глубиной провара, шириной шва, высотой выпуклости и т.д. Закономерности изменения формы шва обусловлены главным образом режимом сварки и практически мало зависят от типа сварного соединения.

Например, при обычных режимах сварки под флюсом деталей встык без скоса кромок, можно сваривать металл толщиной 15-20 мм. В этом случае увеличивается проплавление основного металла, и его доля в металле шва составляет 0,5-0,7. При этом значительно снижается расход электродной проволоки. При сварке угловых швов увеличенная глубина провара обеспечивает большее сечение, чем это достигается при ручной сварке с одинаковым катетом шва. Как отмечалось ранее, флюсы влияют на устойчивость горения дуги, формирование и химический состав металла шва. Флюсы в значительной мере определяют стойкость металла шва против образования пор и кристаллизационных трещин. Требуемые механические свойства, структура металла шва и сварного соединения в целом обеспечиваются применением сочетания флюса и электродной проволоки. Размеры и форма шва при сварке под флюсом характеризуются глубиной провара, шириной шва, высотой выпуклости и т.д. Закономерности изменения формы шва обусловлены главным образом режимом сварки и практически мало зависят от типа сварного соединения. Параметры режима сварки под флюсом условно можно разбить на основные и дополнительные. К основным параметрам относят величину сварочного тока, его род и полярность, напряжение дуги, диаметр электродной проволоки и скорость сварки. При сварке под флюсом с постоянной скоростью подачи электродной проволоки часто вместо сварочного тока используют термин “скорость подачи электродной проволоки” . Чем выше скорость подачи электродной проволоки, тем больше должен быть сварочный ток, чтобы расплавить проволоку, подаваемую в сварочную ванну. К дополнительным параметрам режима сварки под флюсом относят величину вылета электродной проволоки, состав и строение флюса, а также положение изделия и электрода при сварке. Глубина провара и ширина шва зависят от всех параметров режима сварки. С увеличением силы тока глубина провара увеличивается. При сварке постоянным током обратной полярности глубина провара примерно на 40 — 50 % больше, чем при сварке постоянным током прямой полярности. При сварке переменным током глубина провара на 15 — 20 % ниже, чем при сварке постоянным током обратной полярности.

Параметры режима сварки под флюсом условно можно разбить на основные и дополнительные. К основным параметрам относят величину сварочного тока, его род и полярность, напряжение дуги, диаметр электродной проволоки и скорость сварки. При сварке под флюсом с постоянной скоростью подачи электродной проволоки часто вместо сварочного тока используют термин “скорость подачи электродной проволоки” . Чем выше скорость подачи электродной проволоки, тем больше должен быть сварочный ток, чтобы расплавить проволоку, подаваемую в сварочную ванну. К дополнительным параметрам режима сварки под флюсом относят величину вылета электродной проволоки, состав и строение флюса, а также положение изделия и электрода при сварке. Глубина провара и ширина шва зависят от всех параметров режима сварки. С увеличением силы тока глубина провара увеличивается. При сварке постоянным током обратной полярности глубина провара примерно на 40 — 50 % больше, чем при сварке постоянным током прямой полярности. При сварке переменным током глубина провара на 15 — 20 % ниже, чем при сварке постоянным током обратной полярности. Уменьшение диаметра электродной проволоки приводит к увеличению глубины провара, так как увеличивается плотность тока. При этом ширина шва уменьшается. Из приведенных данных следует, что при автоматической сварке под флюсом для получения глубины провара 5 мм при диаметре электродной проволоки 2 мм требуется сварочный ток 350А, а при диаметре 5 мм — 500А. На практике больше применяют малые диаметры электродной проволоки. Это позволяет применять меньшие значения сварочного тока в сочетании с высокой производительностью процесса сварки. Напряжение дуги при сварке под флюсом не оказывает существенного влияния на глубину провара. Увеличение напряжения дуги приводит к увеличению ширины шва. При этом снижается выпуклость шва, глубина проплавления остается почти постоянной. При необходимости увеличения толщины свариваемого металла для правильного формирования шва необходимо увеличивать силу сварочного тока и напряжение дуги. Влияние скорости сварки на глубину провара неоднозначно. При малых скоростях сварки 10-12 м/час глубина проплав-ления при прочих равных условиях минимальная.

Уменьшение диаметра электродной проволоки приводит к увеличению глубины провара, так как увеличивается плотность тока. При этом ширина шва уменьшается. Из приведенных данных следует, что при автоматической сварке под флюсом для получения глубины провара 5 мм при диаметре электродной проволоки 2 мм требуется сварочный ток 350А, а при диаметре 5 мм — 500А. На практике больше применяют малые диаметры электродной проволоки. Это позволяет применять меньшие значения сварочного тока в сочетании с высокой производительностью процесса сварки. Напряжение дуги при сварке под флюсом не оказывает существенного влияния на глубину провара. Увеличение напряжения дуги приводит к увеличению ширины шва. При этом снижается выпуклость шва, глубина проплавления остается почти постоянной. При необходимости увеличения толщины свариваемого металла для правильного формирования шва необходимо увеличивать силу сварочного тока и напряжение дуги. Влияние скорости сварки на глубину провара неоднозначно. При малых скоростях сварки 10-12 м/час глубина проплав-ления при прочих равных условиях минимальная. При увеличении скорости сварки ширина шва заметно сокращается, выпуклость шва несколько возрастает, глубина проплавления незначительно увеличивается. При увеличении скорости сварки до 70-80 м/час глубина проплавления и ширина шва уменьшаются, а при дальнейшем увеличении скорости сварки влияние различных факторов приводит к тому, что образуются краевые непровары -зоны не-сплавления. Этот метод чаще применяется при двухдуговой сварке. Наклон изделия по отношению к горизонтальной плоскости также оказывает влияние на формирование шва. При сварке на подъем увеличивается глубина провара и уменьшается ширина шва. Если угол подъема изделия при сварке под флюсом будет более 6 °, то по обе стороны шва могут образоваться подрезы. При сварке на спуск глубина провара уменьшается. Аналогичный процесс формирования шва происходит при сварке с уменьшением насыпной массы флюса. Зазор между деталями, разделка кромок и вид сварного соединения не оказывают значительного влияния на форму шва. Очертание провара и общая высота шва Н остаются практически постоянными.

При увеличении скорости сварки ширина шва заметно сокращается, выпуклость шва несколько возрастает, глубина проплавления незначительно увеличивается. При увеличении скорости сварки до 70-80 м/час глубина проплавления и ширина шва уменьшаются, а при дальнейшем увеличении скорости сварки влияние различных факторов приводит к тому, что образуются краевые непровары -зоны не-сплавления. Этот метод чаще применяется при двухдуговой сварке. Наклон изделия по отношению к горизонтальной плоскости также оказывает влияние на формирование шва. При сварке на подъем увеличивается глубина провара и уменьшается ширина шва. Если угол подъема изделия при сварке под флюсом будет более 6 °, то по обе стороны шва могут образоваться подрезы. При сварке на спуск глубина провара уменьшается. Аналогичный процесс формирования шва происходит при сварке с уменьшением насыпной массы флюса. Зазор между деталями, разделка кромок и вид сварного соединения не оказывают значительного влияния на форму шва. Очертание провара и общая высота шва Н остаются практически постоянными. Чем больше зазор или разделка кромок, тем меньше доля основного металла в металле шва . Из рисунка видно, что в зависимости от зазора или разделки кромок шов может быть выпуклым, нормальным или вогнутым. Наиболее существенное влияние на форму и качество шва влияет непосредственно зазор между деталями. При сварке вручную сварщик может сам выправить дефект сборки (заплавить увеличенный зазор) и обеспечить требуемую форму шва. При автоматической сварке это осуществить невозможно. Плохая сборка не обеспечит заданные зазоры и получение качественного шва.

Чем больше зазор или разделка кромок, тем меньше доля основного металла в металле шва . Из рисунка видно, что в зависимости от зазора или разделки кромок шов может быть выпуклым, нормальным или вогнутым. Наиболее существенное влияние на форму и качество шва влияет непосредственно зазор между деталями. При сварке вручную сварщик может сам выправить дефект сборки (заплавить увеличенный зазор) и обеспечить требуемую форму шва. При автоматической сварке это осуществить невозможно. Плохая сборка не обеспечит заданные зазоры и получение качественного шва.

Методы автоматической дуговой сварки под флюсом

РЕКЛАМА:

В этой статье обсуждаются процедуры и методы, используемые для изготовления трех типов соединений с помощью автоматического процесса SAW, а именно: стыковых, угловых и кольцевых сварных швов.

1. Стыковые швы : В зависимости от толщины листа и схемы изготовления стыковые швы могут выполняться сваркой с одной или обеих сторон в один или несколько проходов со снятием фасок или фасок или без них. Стыковой шов, выполненный сваркой с обеих сторон, и еще один, выполненный в три прохода с одной стороны, показаны на рис. 8.13.

Стыковой шов, выполненный сваркой с обеих сторон, и еще один, выполненный в три прохода с одной стороны, показаны на рис. 8.13.

Затруднительно добиться полного провара в одностороннем шве без прожога и/или перетекания металла на другую сторону.

РЕКЛАМА:

Однако для получения качественного сварного шва путем сварки с одной стороны используется ряд устройств и методов, которые могут включать любое из следующего:

1. Флюсовая основа

2. Медная опорная пластина или стержень

РЕКЛАМА:

3. Подложка из флюсовой меди

4. Постоянная стальная опорная плита

5. Встроенная задняя полка

6. Уплотнение вручную.

РЕКЛАМА:

1. Флюсовая основа:

При сварке на флюсовой основе слой флюса удерживается до нижней стороны заготовки либо резиновым шлангом, как показано на рис. 8.14, при давлении около 4 атм, либо весом пластины при сварке тяжелая плита. Однако при сварке тонких пластин используют флюсовую подложку с электромагнитными фиксаторами. Кольцевые стыковые швы часто выполняются с подкладкой из флюсовой ленты, как показано на рис. 8.15. Во всех этих случаях слой флюса формирует корневой шов и защищает шов от вредного воздействия атмосферных газов.

Кольцевые стыковые швы часто выполняются с подкладкой из флюсовой ленты, как показано на рис. 8.15. Во всех этих случаях слой флюса формирует корневой шов и защищает шов от вредного воздействия атмосферных газов.

2. Медная опорная пластина или стержень:

РЕКЛАМА:

Наварка на гладкую медную опорную пластину, показанную на рис. 8.16, применяется при идеальной посадке заготовок без смещения; в противном случае расплавленный металл может вытечь через зазор между заготовкой и опорной пластиной.

При использовании медной подкладной пластины мощность дуги должна быть увеличена на 10–15 %, чтобы компенсировать соответствующие потери тепла через подкладную пластину.

РЕКЛАМА:

Обычно медные опорные стержни или пластины имеют ширину от 40 до 60 мм и толщину от 4 до 6 мм. Однако при толщине профиля более 20 мм толщина медной подкладки должна быть не менее половины толщины профиля.

3. Основа из флюсовой меди:

В случае, если деталь не может быть плотно прижата к опорной пластине или свариваемый металл чувствителен к высокой скорости поглощения тепла через медную опорную пластину, используется подложка из флюсовой меди. В этом случае подложка состоит из неглубокого слоя флюса, расположенного между изделием и медной подложкой, как показано на рис. 8.17. При таком типе подложки на нижней стороне свариваемых пластин получается валик правильной формы.

В этом случае подложка состоит из неглубокого слоя флюса, расположенного между изделием и медной подложкой, как показано на рис. 8.17. При таком типе подложки на нижней стороне свариваемых пластин получается валик правильной формы.

4. Постоянная стальная опорная пластина:

РЕКЛАМА:

Сварка постоянной стальной опорной пластины, как показано на рис. 8.18, так же, как и сварка гладкой медной подложки, применяется, когда между кромками нет смещения. Зазор между подготовленными кромками должен быть от 0-5 до 1 мм. При большем зазоре расплавленный металл может затечь между кромками и подкладкой и тем самым испортить форму сварного шва.

При сварке стальная основа частично расплавляется и сплавляется в процессе работы и становится частью соединения. Постоянная стальная опорная пластина используется только в том случае, если она не влияет на работу сварной конструкции. Предлагаемые размеры стальных опорных плит для различной толщины рабочего сечения приведены в таблице 8. 1.

1.

Встроенная опорная полка: в этом типе опоры совпадающие контуры обрабатываются на двух свариваемых пластинах. Такие пластины при выравнивании образуют полку, как показано на рис. 8.19, которая действует точно так же, как постоянная стальная опорная пластина. Из-за сложности подготовки кромки этот способ подкладки применяется редко. Однако его применение ограничивается кольцевыми швами на толстостенных сосудах, трубах, днищах резервуаров и т. д.

5. Ход уплотнения:

Уплотнительный шов наносится поверх уложенного вручную корневого шва только в том случае, если невозможно добиться идеальной подгонки. Как правило, для лучшего качества корневой проход следует выполнять электродами с толстым покрытием и он должен быть не менее одной трети толщины листа, но и не более 6—8 мм.

Двусторонняя сварка:

При сварке с двух сторон основную трудность представляет наплавка первого или корневого стыка. При хорошей подгонке первый заход можно производить без подкладки с проходкой от 60 до 70%. Остаток поперечного сечения стыка сваривается с другой стороны, при этом работа переворачивается. Чтобы предотвратить вытекание расплавленного металла из зазора при плохой подгонке, часто используют флюсовый слой или временные подкладочные ленты.

Остаток поперечного сечения стыка сваривается с другой стороны, при этом работа переворачивается. Чтобы предотвратить вытекание расплавленного металла из зазора при плохой подгонке, часто используют флюсовый слой или временные подкладочные ленты.

РЕКЛАМА:

Сварка с обеих сторон — достаточно медленный процесс, но он менее чувствителен к изменениям условий сварки и не требует сложной фиксации во избежание деформации и, таким образом, сохраняет форму заготовки. По этой причине во всех ответственных конструкциях предпочтение отдается двухвентильным стыковым соединениям, свариваемым с двух сторон автоматической сваркой под флюсом.

Подготовка кромок необходима на листах толщиной более 16 мм, чтобы избежать чрезмерной высоты армирования, которая обычно не должна превышать 20% толщины листа. Угол V-образной канавки сохраняется в пределах от 50° до 60°, а канавка ограничивается 1/3 или 1/2 толщины листа.

Многопроходная сварка используется, когда необходимо сваривать более толстые участки и доступен только источник сварки малой мощности, который не может выполнить соединение за один проход.

Угловые сварные швы используются в тавровых, угловых и нахлесточных соединениях. Угловой шов имеет наилучшую форму, когда он выполняется в нижнем положении, когда электрод образует равные углы с обоими элементами изделия, как показано на рис. 8.20. При затрудненной постановке изделия в нижнее положение сварку производят в горизонтальном положении электродом, составляющим угол от 15° до 45° с вертикальным элементом изделия.

Основная трудность при выполнении углового шва в горизонтальном положении заключается в том, что на вертикальном элементе могут образовываться подрезы, а на горизонтальном элементе – нахлесты или непровары, особенно в угловых швах с длиной катетов более 8 мм. В таких случаях лучше выполнять сварку в несколько проходов. Сварочные швы должны быть устроены таким образом, чтобы предотвратить вытекание расплавленного металла и шлака при выполнении следующего шва, как показано на рис. 8.21.

Соединения внахлест также можно сваривать с электродом в вертикальном положении методом, известным как «промывка кромок», технология которого показана на рис. 8.22. Вертикальный электрод перемещают по верхнему краю соединения внахлестку, рис. 8-22 (а). При смещении электрода вправо, как на рис. 8.22(б), будет избыточное проплавление нижней пластины, а при смещении электрода влево, рис. 8-22(в), проплавление становится неглубокий, и на нижней пластине может возникнуть нахлест.

Меры, аналогичные тем, которые используются для стыковых сварных швов, должны применяться для предотвращения вытекания расплавленного металла через зазор. Некоторые из мер, принятых изготовителями, включают флюсовый слой, асбестовый шнур, асбестовую прокладку, обратный сварной шов и сварку поверх медной опорной пластины, как показано на рис. 8.23.

Рис. 8.23 Методы, применяемые для предотвращения выхода металла из угловых швов

3. Кольцевые сварные швы:

Кольцевые сварные швы: При автоматической сварке под флюсом кольцевые сварные швы обычно выполняются в положении сварки вниз, при этом деталь непрерывно вращается. Основная трудность, возникающая при кольцевых сварных швах, состоит в том, что расплавленный металл имеет тенденцию не только течь через зазор, но и стекать вместе с флюсом по периферии цилиндрической заготовки.

РЕКЛАМА:

Эта тенденция контролируется размещением электрода в смещенном положении по отношению к самой верхней точке круга в направлении, противоположном направлению вращения, как показано на рис. 8.24. Смещение «а» должно составлять от 15 до 70 мм, в зависимости от скорости сварки и диаметра заготовки. При чрезмерном смещении расплавленный металл и флюс могут течь самотеком в направлении самого смещения.

При выполнении кольцевых швов малого диаметра свежий флюс удерживается на изделии фиксатором флюса, прикрепленным к направляющей проволоки сварочной головки, как показано на рис. 8.25. Кольцевые швы диаметром от 400 до 800 мм выполняют с применением флюсовой медной подложки, которая может быть стационарной или прокатной, для предотвращения вытекания расплавленного металла через зазор, как показано на рис. 8.26.

8.25. Кольцевые швы диаметром от 400 до 800 мм выполняют с применением флюсовой медной подложки, которая может быть стационарной или прокатной, для предотвращения вытекания расплавленного металла через зазор, как показано на рис. 8.26.

Рис. 8.25 Держатель флюса для выполнения кольцевых сварных швов на цилиндрических сосудах малого диаметра

Кольцевые швы большого диаметра выполняются с помощью флюсовой ленты, описанной в разделе стыковых швов рис. 8.15. При выполнении кольцевых швов на толстостенных сосудах малого диаметра лучше всего использовать цельную подкладную полку, показанную на рис. 8.19.

Что такое стыковой сварной шов и виды стыковых соединений

Бесплатный номер: 877-841-1837

05 марта 2023 г.

Одной из самых основных и адаптируемых форм конструкции сварного соединения является сварка встык . Два куска металла помещаются встык, а соединение создается путем сварки вдоль стыка. Поверхности соединяемых деталей должны находиться в одной плоскости в стыковом соединении, а свариваемый металл должен оставаться внутри плоскостей поверхностей. Заготовки, таким образом, почти параллельны и не перекрываются, в отличие, например, от соединения внахлестку.

Два куска металла помещаются встык, а соединение создается путем сварки вдоль стыка. Поверхности соединяемых деталей должны находиться в одной плоскости в стыковом соединении, а свариваемый металл должен оставаться внутри плоскостей поверхностей. Заготовки, таким образом, почти параллельны и не перекрываются, в отличие, например, от соединения внахлестку.

Вы можете сделать различных типов канавок в зависимости от толщины металлических компонентов. Для более толстых металлов требуется подготовка канавки, также известная как подготовка кромок под сварку. В зависимости от формы несколько канавок включают V, J и U. В зависимости от того, должен ли сварной шов иметь полное или частичное проплавление, рисунок канавки меняется. Для разделочной сварки можно использовать различные виды сварочных процессов , в том числе ручные, автоматизированные и механизированные. Обычно тонкие листы сваривают без подготовки кромок; эти соединения известны как квадратные стыковые соединения .

Сварка сопротивлением, дуговая сварка , высокоэнергетическая лучевая сварка и даже пайка пайкой могут использоваться для соединения стыков. Вы можете использовать прихваточный шов, чтобы скрепить сварные детали. Это временное соединение гарантирует, что детали останутся соосными во время стыковой сварки. При креплении компонентов в месте стыкового соединения может потребоваться предварительный нагрев.

Стыковая сварка часто используется в различных отраслях промышленности, в том числе в сантехнических системах, автомобилестроении, энергетике и электроэнергетике.

Типы стыковых сварных соединений

Как уже отмечалось, многие типы стыковых сварных соединений имеют названия, основанные на их конкретных формах. Одинарный V, двойной V, одинарный и двойной скос, одинарный и двойной U, одинарный и двойной J, квадратный стык и даже их комбинации — вот некоторые из многочисленных типов сварных соединений . Квадратный стыковой шов является наиболее простым с точки зрения выравнивания.

Каждый раз компоненты располагаются стык в бок с толщиной основного металла, равной сварному соединению. Крайне важно управлять проплавлением сварного шва, применяя конструкцию соединения с двойным проплавлением, чтобы предотвратить деформацию сварного компонента. Пространство между заготовками для стыковых сварных швов известно как корневой зазор, который обычно составляет от 2 до 3 миллиметров (1/8 дюйма) в зависимости от нескольких переменных. Должно быть место для присадочного металла, чтобы полностью заполнить соединение. , слишком маленькое или слишком большое, приведет к дефектам сварки.0003

Преимущества стыковой сварки

Стыковая сварка имеет ряд преимуществ, включая

- Полное плавление и высокую прочность.

- Простота обработки

- Контроль искажения.

- Простота проверки

Недостатки сварки встык

Имеются некоторые недостатки, в том числе:

- Применение может быть ограничено геометрией сварки.

- Может потребоваться поддержка или крепления.

- Состояние поверхности обшивки чувствительно.

ЗАКЛЮЧЕНИЕ

Благодаря своей простоте стыковая сварка является наиболее широко используемой конструкцией соединения для нескольких применений в различных отраслях промышленности. Многочисленные формы сварных швов, доступные для этой фундаментальной технологии, могут подходить для различных толщин сварных швов.

Оставить комментарий

Также в новостях

Типы металлорежущих станков

21 марта 2023 г.

Продолжить чтение

Как резать плитку и делать различные типы разрезов

18 марта 2023 г.