Режимы сварки ручной дуговой сварки: Режимы ручной дуговой сварки

alexxlab | 06.03.2023 | 0 | Разное

Режимы ручной дуговой сварки

Сеть профессиональных контактов специалистов сварки

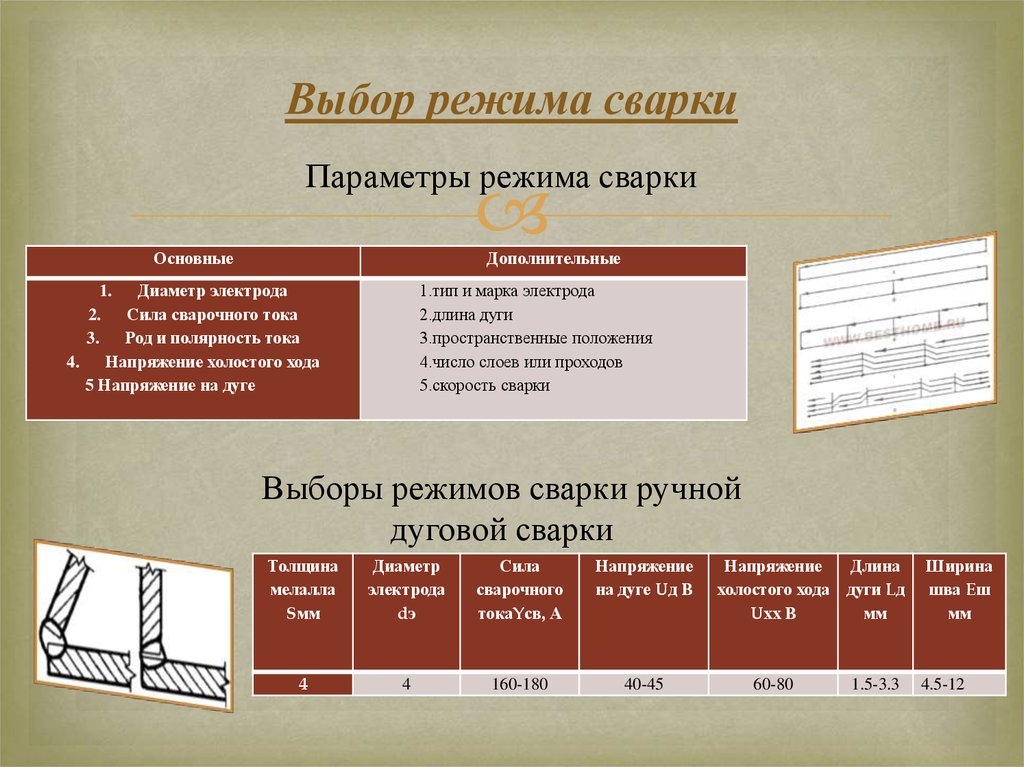

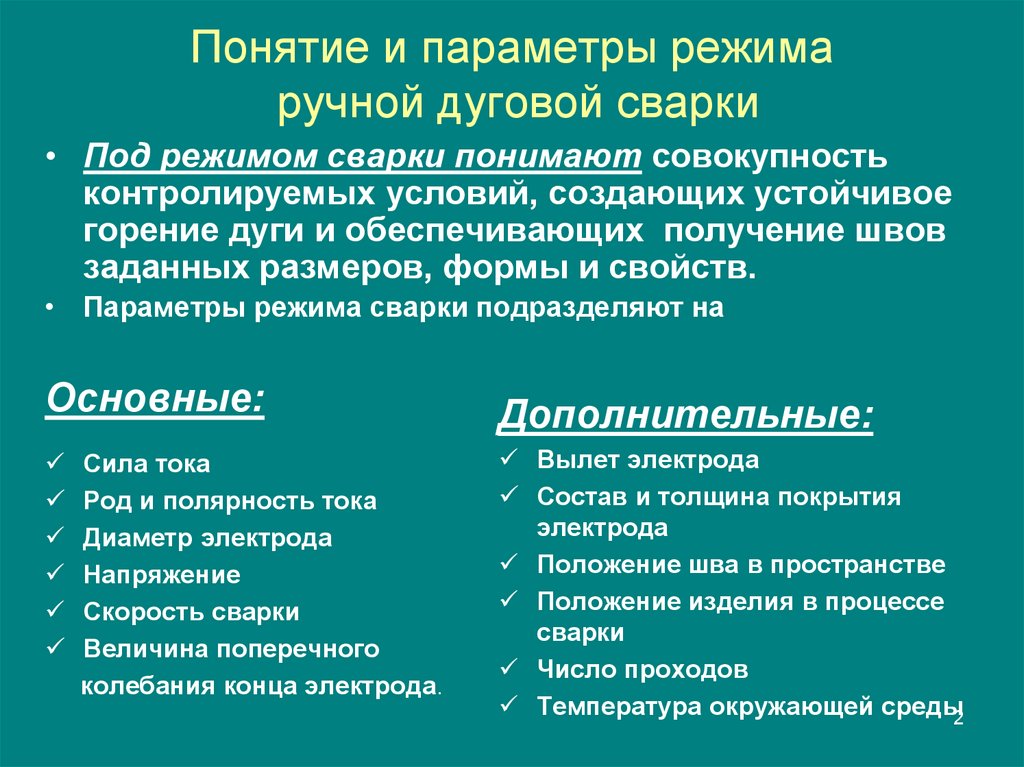

Режимы ручной дуговой сварки имеют основные и дополнительные параметры. Основные параметры – диаметр электрода; сила, род и полярность сварочного тока; напряжение дуги. Дополнительные – состав и толщина покрытий, число проходов, положение шва в пространстве.

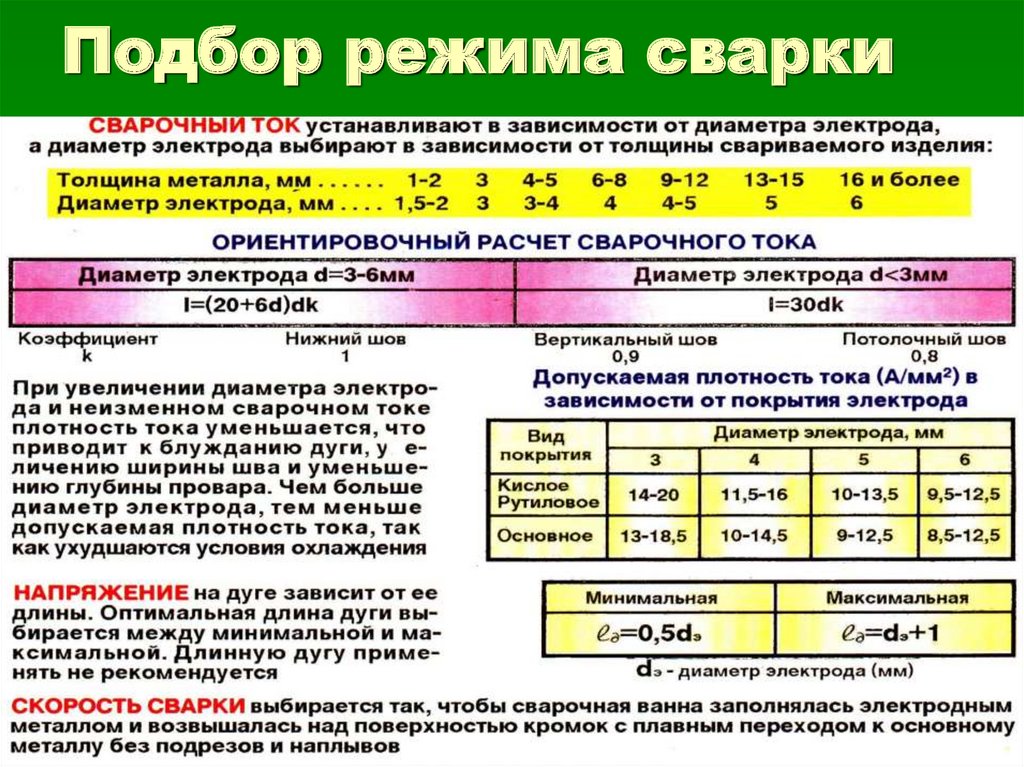

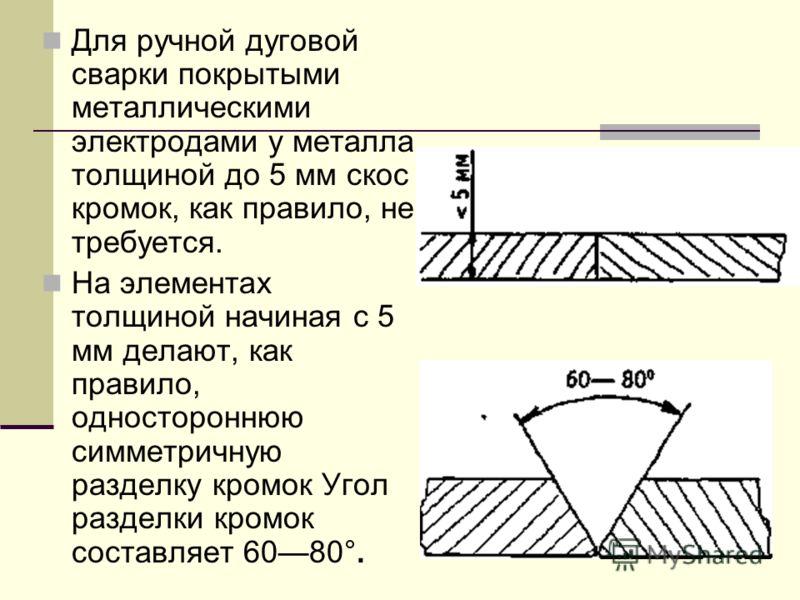

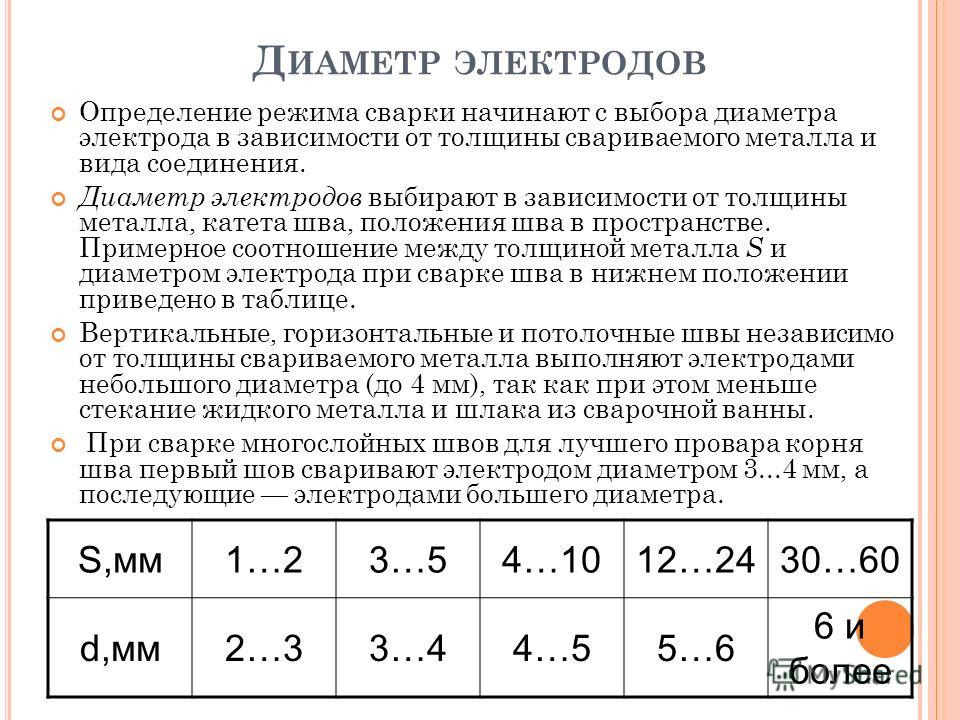

Диаметр электродов зависит от толщины металла, положения шва в пространстве, катета шва. Примерное соотношение толщины металла s и диаметра электрода dэ для сварки шва в нижнем положении смотрите ниже:

| s, мм | от 1 до 2 | от 3 до 5 | от 4 до 10 | от 12 до 24 | от 30 до 60 |

| dэ , мм | от 2 до 3 | от 3 до 4 | от 4 до 5 | от 5 до 6 | ≥6 |

Вертикальные, потолочные и горизонтальные швы вне зависимости от толщин свариваемого металла выполняются электродами диаметра до 4 мм.

Во время сварки многослойных швов для лучшегo провара корня шва пеpвый шов сваривают электродом диам. 3-4 мм, a последующие электродом большего диаметра.

Сила сварочного тока зависит oт выбранного диаметра электрода. Пpи сварке швов в нижнем положении величину токa подсчитывают по эмпирическим формулам

Iсв = Кdэ

или

Iсв = (20 +6dэ)dэ ,

где dэ – диаметр электрода, мм ; К – коэффициент, зависящий от диаметра электрода и имеющий следующие значения :

| dэ,мм | 2 | 3 | 4 | 5 | 6 |

| К | 25.. .30 | 30.. .45 | 35.. .50 | 40… 55 | 45…60 |

При большей силе то ка наблюдаются перегрев стержня электрода, осыпание покрытия со стержня и нарушается стабильность плавлeния электрода.

Пpи сварке на вертикальной плоскости уменьшают силу тока на 10-15 %, а в потолочном положении уменьшают на 15-20 % по сравнению со значением, выбранным для нижнего положения.

Род тока и его полярность устанавливаются в зависимости oт типа покрытия электродов, химсостава свариваемого металла и толщины металла. Во время сварки постоянным током обратной полярности нa электроде выделяется больше теплоты. Исхoдя из этогo, обратная полярность применяетcя при сварке электродами с покрытием основного типа, а также пpи сварке тонких деталей c целью предотвращения прожога, алюминиевых сплавов для разрушения оксидной пленки и легированных сталей чтобы избежать их перегрева. Род тока и полярность указаны в паспорте электрода.

Напряжение дуги при РДС изменяется в пределах (20.. .36 В ) и пропорционально длине дуги. В процессе ручной сварки надо поддерживать постоянную длину дуги, которaя зависит oт диаметра и марки электрода. Ориентировочнo нормальная длина дуги должнa быть в пределаx

Lд = (0,5. . .1,1) d), где Lд – это длина дуги,мм.

. .1,1) d), где Lд – это длина дуги,мм.

В таблице 1 приведены ориентировочные режимы ручной дуговой сварки стыковых соединений (в нижнем положении) металла различной толщины. На эту тему смотрите страницу Сварка стыковых соединений в нижнем положении (ручной дуговой сваркой).

Таблица 1. Режимы ручной дуговой сварки стыковых соединений в нижнем положении.

| № |

Толщина металла, мм |

Диаметр электрода, мм |

Сварочный ток, А |

| 01 |

1-2 |

1,5 |

25-40 |

| 02 |

2 |

60-70 |

|

| 03 |

3 |

3 |

100-140 |

| 04 |

4-5 |

3 |

100-140 |

| 05 |

4 |

160-200 |

|

| 06 |

6-12 |

|

160-200 |

| 07 |

5 |

220-280 |

|

| 08 |

≥13 |

5 |

220-280 |

| 09 |

6 |

280-340 |

|

| 10 |

7 |

350-400 |

|

| 11 |

8 |

420-480 |

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Режимы ручной дуговой сварки: условия выбора нужного параметра

Режимы дуговой сварки (РДС) – это комплекс мер, показателей и параметров, которые необходимо поддерживать и соблюдать для правильного осуществления соединения дугой вручную. Режимы ручной дуговой сварки можно определить, как условия нормального функционирования самого процесса соединения деталей при различных обстоятельствах. В зависимости от разных показателей параметров, осуществляется правильный выбор режимов конкретного вида РДС и выбор режима сварки в целом.

Условно параметры режима ручной дуговой электросварки можно разделить на два вида: основные и дополнительные. К основным параметрам режима сварки при ручной дуговой сварке относятся диаметр электрода, свойства и величину сварочного тока, напряжение дуги. К дополнительным параметрам относят положение шва на изделии, состав и толщину металла, скорость соединения изделия и покрытие электрода. Рассмотрим отдельно каждый из них.

Рассмотрим отдельно каждый из них.

Содержание

Сварочный ток

Ток обладает определяющими свойствами: родом, полярностью и силой. По роду ток подразделяется на постоянный и переменный. Полярность бывает прямая и обратная.

Большинство сварных аппаратов работают на постоянном токе. Отличие постоянного тока от переменного в том, что постоянный ток не изменяются по направлению и по величине. Тем самым он обеспечивает стабильность горения дуги. Единственный минус постоянного тока в процессе соединения металлов – это возможность появления эффекта магнитного дутья. Оно возникает при соединении больших конструкций, когда постороннее магнитное поле (от намагниченных изделий) воздействует на магнитное поле дуги. Дуга в этом случае начинает «выбегать» за пределы области нахождения шва и стабильность горения резко снижается. С данным минусом можно бороться путем

- ограждения места работы специальными экранами, защищающими от «лишних» магнитных полей

- заземления свариваемых поверхностей

- определить возможные варианты для использования переменного тока

Плюс работы на постоянном токе – стабильно горящая дуга и возможность выбора полярности. Прямую полярность называет еще электрод-отрицательной, обратную — электрод-положительной. Обратная полярность возникает при присоединении электрода к плюсу, а металл к минусу. При прямой полярности все наоборот. Отличие между полярностями в следующем. Законы физики гласят, что куда присоединить плюс, тот элемент и нагревается больше. Таким образом, при прямой полярности нагревается больше металлическое изделие. Эту полярность нужно использовать для соединения толстых деталей, так как для этого процесса как раз и нужно большее расплавление металла для получения хорошего шва. Если прямую полярность использовать на тонком изделии — оно «сгорит» и шов получится некачественным. Для тонких металлов проводят обратную полярность.

Прямую полярность называет еще электрод-отрицательной, обратную — электрод-положительной. Обратная полярность возникает при присоединении электрода к плюсу, а металл к минусу. При прямой полярности все наоборот. Отличие между полярностями в следующем. Законы физики гласят, что куда присоединить плюс, тот элемент и нагревается больше. Таким образом, при прямой полярности нагревается больше металлическое изделие. Эту полярность нужно использовать для соединения толстых деталей, так как для этого процесса как раз и нужно большее расплавление металла для получения хорошего шва. Если прямую полярность использовать на тонком изделии — оно «сгорит» и шов получится некачественным. Для тонких металлов проводят обратную полярность.

Величина силы тока определяется характеристиками конкретного сварочного аппарата. В современных моделях эти показатели указываются в инструкции. Если по каким-то причинам инструкция у вас отсутствует, тогда силу тока можно выбрать в зависимости от диаметра используемого электрода. Не допускается использование силы тока, которая больше подходящей конкретному электроду. В этом случае покрытие электрода, при каком осуществляется соединение, будет повреждено, дуга будет работать нестабильно. Использование слишком большого размера электрода также плохо влияет на процесс соединения металлов: плотность тока снижается, дуга «убегает», ее длина изменяется, сварной шов ровным и качественным не получается.

Не допускается использование силы тока, которая больше подходящей конкретному электроду. В этом случае покрытие электрода, при каком осуществляется соединение, будет повреждено, дуга будет работать нестабильно. Использование слишком большого размера электрода также плохо влияет на процесс соединения металлов: плотность тока снижается, дуга «убегает», ее длина изменяется, сварной шов ровным и качественным не получается.

Диаметр электрода

Режимы сварки зависят от вида электрода. Выбор его диаметра зависит от толщины металла и положения шва. При любой толщине, швы в вертикальном положении, горизонтальные и потолочные швы варятся только 4-х мм диаметром. Если шов многослойный, то для варки первого шва используется электрод 3 или 4 мм, а последующие швы корректируют с помощью электрода больших размеров.

В таблице ниже приведены параметры ручной дуговой сварки при соотношении тока, толщины металла и диаметра электрода.

| Толщина заготовки, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Толщина электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Режим в зависимости от напряжения дуги

Напряжением дуги связано с ее длиной. Обычно напряжение устанавливают в диапазоне 20-36 В. Оно увеличивается в процессе увеличения длины дуги. Длина дуги может быть короткая, средняя и длинная.

Обычно напряжение устанавливают в диапазоне 20-36 В. Оно увеличивается в процессе увеличения длины дуги. Длина дуги может быть короткая, средняя и длинная.

Длина дуги – это расстояние от кончика электрода до свариваемого металла. Для выполнения качественного соединения нужно обеспечить стабильный размер дуги. Считается, что для новичков проще поддерживать средний в значении размер дуги. Можно сделать качественный шов при короткой дуге, но для этого нужен опыт и профессионализм.

Скорость сварки при ручной электродуговой сварке

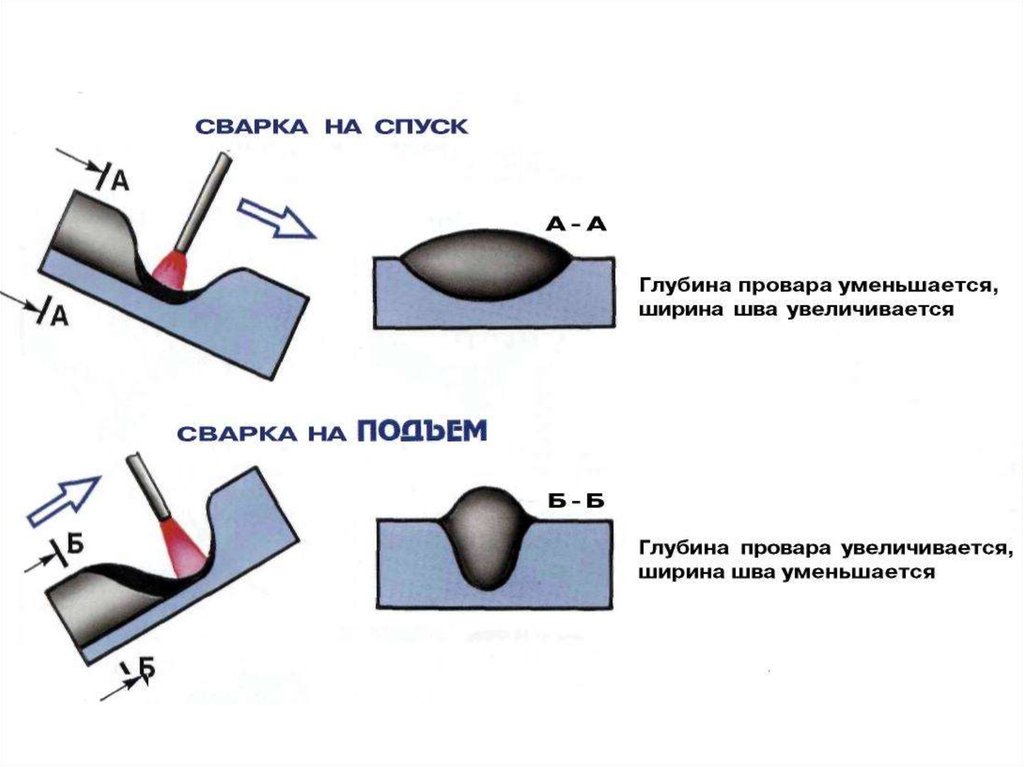

Ручную электродуговую сварку характеризует скорость ее осуществления. Она влияет на ширину шва. Чем быстрее скорость, тем уже получается шов. При медленной работе шов получается широкий. Поперечные движения электродом в процессе соединения также влияют на ширину и еще на глубину шва. Слишком быстро и очень медленно варить не стоит. При очень быстрой работе будут образовываться незаполненные металлом пространства, которые могут стать причиной появления трещин. Очень медленная работа электродом позволяет расплавленному металлу растекаться, что сделает изделие некачественным. Также различными могут быть движения торца электрода (зигзаги, «ёлочки»).

Очень медленная работа электродом позволяет расплавленному металлу растекаться, что сделает изделие некачественным. Также различными могут быть движения торца электрода (зигзаги, «ёлочки»).

Таким образом, выбор режима ручной дуговой сварки – это комплекс действий, направленных на поиск нужных параметров для соединения конкретного изделия. Если вы не профессионал или даже совсем новичок в этом деле, тогда с первого раза выбор режима сварки, необходимого для конкретного изделия, может не получится. Но для этого и существует практика, справочная информация, инструкции для ознакомления, в которых указаны параметры ручной дуговой сварки в зависимости от различных показателей. Стоит отметить, что в каждом случае все параметры подбираются индивидуально. Режимы ручной дуговой сварки покрытыми электродами можно выбрать самостоятельно.

Как вам статья?

Сварка ММА – EWM AG

- Общая информация о сварке ММА

- Тип тока

- Тип электрода

- Характеристики типов покрытия

- Сварка ММА выполнена правильно

- Зажигание дуги

- Направление электрода

- Дуга магнитной дуги

- Параметры сварки

- Ток в зависимости от диаметра электрода

- Необходимое оборудование

Общая информация

Сварка ММА (номер процесса 111) — это процедура сварки плавлением. Точнее, это процедура дуговой сварки металлом. ISO 857-1 (издание 1998 г.) объясняет процессы сварки в этой группе.

Точнее, это процедура дуговой сварки металлом. ISO 857-1 (издание 1998 г.) объясняет процессы сварки в этой группе.

Дуговая сварка металлическим электродом: процесс дуговой сварки, в котором используется плавящийся электрод. Дуговая сварка металлическим электродом без газовой защиты: процесс дуговой сварки металлическим электродом без добавления внешнего защитного газа и ручная дуговая сварка металлическим электродом: ручная дуговая сварка металлическим электродом с использованием электрода с покрытием.

Покрытие образует шлак и/или защитный газ, который (помимо прочего) защищает переносящиеся капли и сварочную ванну от проникновения атмосферных газов кислорода, азота и водорода.

Покрытие образует шлак и/или защитный газ, который (помимо прочего) защищает переносящиеся капли и сварочную ванну от проникновения атмосферных газов кислорода, азота и водорода.

Тип тока

Вообще говоря, для дуговой сварки (сварки ММА) можно использовать как постоянный, так и переменный ток, но не все типы покрытия электродов можно сваривать синусоидальным переменным током, например нельзя использовать чисто основные электроды. Для большинства типов электродов при сварке постоянным током отрицательный полюс подключается к электроду, а положительный полюс — к заготовке. И здесь основные электроды являются исключением. Их лучше подключить к положительному полюсу. То же самое относится и к целлюлозным электродам некоторых производителей. Более подробная информация доступна в разделе «Типы электродов». Электрод – это инструмент сварщика. Сварщик направляет дугу, горящую на электроде, в бороздку сварного шва, расплавляя тем самым кромки бороздки; см. рис. 2. В зависимости от типа прорези и толщины основного металла требуются различные токи. Поскольку допустимая нагрузка по току электродов ограничена их диаметром и длиной, стержневые электроды доступны в различных диаметрах и длинах. В таблице 1 показаны размеры, стандартизированные в DIN EN 759.. По мере увеличения диаметра стержня можно применять более высокие сварочные токи.

Поскольку допустимая нагрузка по току электродов ограничена их диаметром и длиной, стержневые электроды доступны в различных диаметрах и длинах. В таблице 1 показаны размеры, стандартизированные в DIN EN 759.. По мере увеличения диаметра стержня можно применять более высокие сварочные токи.

Типы электродов

Стержневые электроды доступны с покрытиями, состоящими из различных компонентов. Структура покрытия определяет характеристики наплавки электрода, его сварочные свойства и качество наплавленного металла (см. раздел «Выбор электрода для ваших целей». Согласно DIN EN 499 стержневые электроды для сварки нелегированных сталей могут иметь различные типы покрытия.При этом важно различать общие типы и смешанные типы.Буквы, используемые для обозначения типов, взяты из первой буквы типа электрода.C=целлюлоза, A=кислота, R=рутил и B=основной В Германии преобладает рутиловый тип. Стержневые электроды могут иметь тонкое, среднее или толстое покрытие. По этой причине рутиловые электроды с толстым покрытием, которые являются общими для всех трех типов покрытия, обозначаются как RR в Во избежание путаницы Легированные и высоколегированные стержневые электроды не имеют такого разнообразия типов покрытия. s, а также для стержневых электродов для сварки жаропрочных сталей (DIN EN 1599), хотя рутиловые электроды выпускаются в виде смешанных рутилово-основных электродов без специального обозначения. Это справедливо, например, для электродов, обладающих лучшими сварочными свойствами при позиционной сварке. Стержневые электроды для сварки высокопрочной стали (DIN EN 757) доступны только с основным покрытием.

s, а также для стержневых электродов для сварки жаропрочных сталей (DIN EN 1599), хотя рутиловые электроды выпускаются в виде смешанных рутилово-основных электродов без специального обозначения. Это справедливо, например, для электродов, обладающих лучшими сварочными свойствами при позиционной сварке. Стержневые электроды для сварки высокопрочной стали (DIN EN 757) доступны только с основным покрытием.

Характеристики типов покрытия

Состав и толщина покрытия особенно сильно влияют на характеристики сварки. Это связано как со стабильностью дуги, так и с переносом материала во время сварки, а также с вязкостью шлака и сварочной ванны. Размер капель, перемещающихся в дуге, имеет особое значение.

Изображение схематически изображает перенос капель четырех основных типов покрытий. Целлюлоза (а), рутил (б), кислотная (в) и основная (г).

Покрытие состоит в основном из органических компонентов, которые сгорают в дуге и тем самым образуют защитный газ, защищающий место сварки. Помимо целлюлозы и других органических веществ, покрытие содержит лишь небольшое количество веществ, стабилизирующих дугу, поэтому практически не образуется шлак. Целлюлозные типы особенно хорошо подходят для вертикальной сварки вниз, потому что включение шлака не является проблемой.

Помимо целлюлозы и других органических веществ, покрытие содержит лишь небольшое количество веществ, стабилизирующих дугу, поэтому практически не образуется шлак. Целлюлозные типы особенно хорошо подходят для вертикальной сварки вниз, потому что включение шлака не является проблемой.

Вместо этого используется рутил-кислотный (RA) электрод, представляющий собой смесь кислотного и рутилового электродов. Электрод также обладает соответствующими сварочными свойствами. Покрытие рутилового типа (R/RR) состоит в основном из диоксида титана в виде минералов рутила (TiO2) или ильменита (TiO2, FeO) или синтетического диоксида титана. Электроды этого типа характеризуются переносом материала от мелких до средних капель, устойчивым расплавом с малым разбрызгиванием, очень тонким швом, хорошей удаляемостью шлака и хорошими свойствами повторного зажигания. Последнее наблюдается в таком виде только у рутиловых электродов с высокой долей TiO2 в покрытии. В результате электроды, которые уже были однажды расплавлены, могут быть повторно зажжены без удаления кратера покрытия. Если содержание TiO2 достаточно велико, шлаковая пленка, образующаяся в кратере, имеет проводимость почти такую же, как у полупроводника, поэтому, когда край кратера устанавливается на заготовку, протекает такой большой ток, что дуга может загореться без основной стержень, контактирующий с заготовкой. Такое самопроизвольное повторное возгорание важно, когда сварочный процесс часто прерывается, например, при когда есть короткие швы.

Электрод также обладает соответствующими сварочными свойствами. Покрытие рутилового типа (R/RR) состоит в основном из диоксида титана в виде минералов рутила (TiO2) или ильменита (TiO2, FeO) или синтетического диоксида титана. Электроды этого типа характеризуются переносом материала от мелких до средних капель, устойчивым расплавом с малым разбрызгиванием, очень тонким швом, хорошей удаляемостью шлака и хорошими свойствами повторного зажигания. Последнее наблюдается в таком виде только у рутиловых электродов с высокой долей TiO2 в покрытии. В результате электроды, которые уже были однажды расплавлены, могут быть повторно зажжены без удаления кратера покрытия. Если содержание TiO2 достаточно велико, шлаковая пленка, образующаяся в кратере, имеет проводимость почти такую же, как у полупроводника, поэтому, когда край кратера устанавливается на заготовку, протекает такой большой ток, что дуга может загореться без основной стержень, контактирующий с заготовкой. Такое самопроизвольное повторное возгорание важно, когда сварочный процесс часто прерывается, например, при когда есть короткие швы.

Помимо электродов с чистым рутилом, в этой группе есть несколько смешанных типов. В рутил-целлюлозном (RC) типе часть рутила замещена целлюлозой. Так как при сварке целлюлоза сгорает, шлака образуется меньше. Таким образом, этот тип можно сваривать швом вертикально вниз (поз. PG). Однако он также имеет хорошие сварочные свойства в большинстве других положений.

Рутил-основной (RB) тип — еще один смешанный тип. Он имеет несколько более тонкое покрытие, чем тип RR. Это, а также особые свойства шлака делают его особенно подходящим для сварки в вертикальном положении вверх (PF). Это оставляет основной тип (B). В этом случае покрытие состоит в основном из основных оксидов кальция (CaO) и магния (MgO), которые добавляют в качестве разжижителя шлака фторид кальция (CaF2). При более высоких уровнях фторид кальция снижает способность к сварке на переменном токе. Поэтому чисто основные электроды нельзя сваривать на синусоидальном переменном токе, хотя существуют смешанные электроды с меньшим содержанием фторида кальция в покрытии, которые можно использовать на этом типе тока. Основные электроды обеспечивают перенос материала от среднего до грубого, а сварочная ванна вязкая. Электрод хорошо сваривает во всех положениях. Тем не менее, получающиеся проходы несколько сводчатые и грубо взъерошенные из-за более высокой вязкости металла шва. Наплавленный металл имеет очень хорошие характеристики ударной вязкости.

Основные электроды обеспечивают перенос материала от среднего до грубого, а сварочная ванна вязкая. Электрод хорошо сваривает во всех положениях. Тем не менее, получающиеся проходы несколько сводчатые и грубо взъерошенные из-за более высокой вязкости металла шва. Наплавленный металл имеет очень хорошие характеристики ударной вязкости.

Основные покрытия гигроскопичны. Поэтому важно тщательно поддерживать сухие условия хранения электродов. Если электроды контактируют с влагой, их необходимо высушить. Но если электроды свариваются всухую, металл шва имеет очень низкое содержание водорода. В дополнение к стержневым электродам с нормальным извлечением металла (<105 %) существуют также электроды с более высоким извлечением металла (обычно >160 %) из-за порошка железа, добавляемого через покрытие. Эти электроды известны как электроды с железным порошком или высокоэффективные электроды. Из-за высокой скорости наплавки они более экономичны, чем обычные электроды, во многих областях применения, хотя их обычно ограничивают горизонтальным (PA) и горизонтальным (PB) положениями.

Сварка ММА, выполненная правильно

Сварщик должен пройти соответствующую подготовку не только как мастер, но и в соответствующих технических аспектах, чтобы избежать ошибок. Образовательные рекомендации Немецкой ассоциации сварщиков и родственных методов ( DVS ) признаны во всем мире и приняты Международным институтом сварки (IIW). Перед началом сварки заготовки обычно прихватывают. Места прихватки должны быть достаточно длинными и толстыми, чтобы заготовки не могли слишком сильно сжаться во время сварки и не сломать места прихватки.

- Заготовка

- Сварной шов

- Шлак

- Арка

- Электрод с покрытием

- Держатель электрода

- Источник питания

Зажигание дуги

При сварке ММА процесс сварки инициируется прикосновением. Для установления цепи тока сварщик должен сначала создать короткое замыкание между электродом и заготовкой, а затем сразу же слегка приподнять электрод, вызывая зажигание дуги. Процесс воспламенения никогда не должен происходить за пределами выемки, а только в местах, которые будут снова расплавлены сразу после того, как дуга загорится. Если воспламенение произойдет в другом месте, внезапное нагревание может вызвать трещины, особенно при работе с чувствительными материалами. При использовании основных электродов, стремящихся к начальной пористости, воспламенение должно происходить значительно раньше фактического начала сварки. Затем сварщик направляет дугу обратно к начальной точке шва, и по мере продолжения сварки первоначально нанесенные капли (в основном пористые) снова расплавляются.

Процесс воспламенения никогда не должен происходить за пределами выемки, а только в местах, которые будут снова расплавлены сразу после того, как дуга загорится. Если воспламенение произойдет в другом месте, внезапное нагревание может вызвать трещины, особенно при работе с чувствительными материалами. При использовании основных электродов, стремящихся к начальной пористости, воспламенение должно происходить значительно раньше фактического начала сварки. Затем сварщик направляет дугу обратно к начальной точке шва, и по мере продолжения сварки первоначально нанесенные капли (в основном пористые) снова расплавляются.

Направление электрода

Электрод располагается вертикально или под небольшим углом к поверхности металлической панели. Он слегка наклонен в направлении сварки. Видимая длина дуги, т. е. расстояние между краем кратера и поверхностью заготовки, при этом должна быть примерно такой же, как диаметр стержня сердечника. Основные электроды необходимо приваривать очень короткой дугой (расстояние = 0,5 x диаметр стержня). Для этого их необходимо направлять под более крутым углом, чем рутиловые электроды. В большинстве положений сварщик создает стрингерный валик или слегка переплетается с шириной выемки, которая увеличивается по мере продвижения вверх. Бисерины наносятся по всей ширине выемки только в положении ПФ. Сварка обычно представляет собой тянущее движение; электрод толкается только в положении PF.

Для этого их необходимо направлять под более крутым углом, чем рутиловые электроды. В большинстве положений сварщик создает стрингерный валик или слегка переплетается с шириной выемки, которая увеличивается по мере продвижения вверх. Бисерины наносятся по всей ширине выемки только в положении ПФ. Сварка обычно представляет собой тянущее движение; электрод толкается только в положении PF.

- Сварная фаска

- Стержневой электрод

- Жидкий наплавленный металл

- Жидкий шлак

- Охлажденный шлак

Дуга магнитной дуги

Дуга дуги относится к явлению, при котором дуга отклоняется от своей центральной оси и расширяется, издавая шипящий звук. Это отклонение может привести к разрывам. Провар может стать недостаточным, а в случае шлакообразующих сварочных процессов вытекание шлака может привести к шлаковым включениям в шве. Отклонение вызвано силами, возникающими из окружающего магнитного поля. Как и все проводники с током, электроды и дуги окружены кольцеобразным магнитным полем. Это поле отклоняется в области дуги при переходе к основному металлу. В результате магнитные силовые линии сжимаются с внутренней стороны и расширяются с внешней стороны. Дуга отклоняется в области меньшей плотности линий тока. При этом он расширяется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает отталкивающее воздействие на дугу. Другое магнитное поле создается потому, что магнитное поле может расширяться в ферромагнитном материале лучше, чем в воздухе. В результате дуга притягивается к крупным кускам железа. Это видно, например, когда она направлена к вам торцами панели при сварке намагничивающегося материала. Отклонению дуги можно противодействовать, удерживая электрод под углом. Поскольку дутье дуги особенно велико при сварке постоянным током, этого явления можно избежать или, по крайней мере, значительно уменьшить при сварке переменным током. При сварке корневых проходов удар дуги может быть особенно сильным из-за окружающих масс железа.

Это поле отклоняется в области дуги при переходе к основному металлу. В результате магнитные силовые линии сжимаются с внутренней стороны и расширяются с внешней стороны. Дуга отклоняется в области меньшей плотности линий тока. При этом он расширяется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает отталкивающее воздействие на дугу. Другое магнитное поле создается потому, что магнитное поле может расширяться в ферромагнитном материале лучше, чем в воздухе. В результате дуга притягивается к крупным кускам железа. Это видно, например, когда она направлена к вам торцами панели при сварке намагничивающегося материала. Отклонению дуги можно противодействовать, удерживая электрод под углом. Поскольку дутье дуги особенно велико при сварке постоянным током, этого явления можно избежать или, по крайней мере, значительно уменьшить при сварке переменным током. При сварке корневых проходов удар дуги может быть особенно сильным из-за окружающих масс железа. В этой ситуации может быть полезно поддерживать магнитный поток точками прихватки, расположенными близко друг к другу, но не слишком коротко.

В этой ситуации может быть полезно поддерживать магнитный поток точками прихватки, расположенными близко друг к другу, но не слишком коротко.

Параметры сварки

При сварке ММА регулируется только сила тока. Напряжение дуги зависит от длины дуги, которую должен поддерживать сварщик. При регулировке тока необходимо учитывать токонесущую способность диаметра электрода. Как правило, нижние пределы относятся к сварке корневых проходов и для позиции PF, а верхние пределы относятся к другим позициям, заполняющим и заключительным проходам. По мере увеличения тока скорость наплавки и соответствующая скорость сварки также увеличиваются. Проникновение также увеличивается с течением. Указанные токи относятся только к нелегированным и низколегированным сталям. При работе с высоколегированными сталями и сплавами на основе никеля необходимо выбирать более низкие значения из-за более высокого электрического сопротивления.

Ток в зависимости от диаметра электрода

Всегда соблюдайте следующие правила расчета отдельных токов в А:

20-40 x Ø

- .

от 40 до 80 А.

от 40 до 80 А. - При диаметре 2,5 мм ток должен быть в пределах от 50 до 100 А.

30-50 x Ø

- При диаметре 3,2 мм ток должен быть в пределах 90 и 150 А.

- При диаметре 4,0 мм ток должен быть в пределах от 120 до 200 А.

- При диаметре 5,0 мм ток должен быть в пределах от 180 до 200 А.

35-60 x Ø

- При диаметре 6,0 мм ток должен составлять от 220 до 360 А.

Для успешной сварки ММА вам потребуется следующее оборудование:

- Источник питания

- Держатель электрода

- Стержневой электрод

- Рабочий зажим/клещи заземления

- Сварочные инструменты

- Рабочая одежда

Дополнительную информацию о сварке MIG/MAG см. в нашем словаре по сварке.

Что такое дуговая сварка — области применения и типы процессов

10 января 2023 г.

Дуговая сварка — это технология соединения, в которой используется электрическая дуга для получения тепла и расплавления металлов. Постоянный (DC) или переменный (AC) ток от источника питания создает электрическую дугу между плавящимся или неплавящимся электродом и основным материалом.

Что такое процесс дуговой сварки?Металлы сплавляются методом дуговой сварки . Металл на стыке двух заготовок плавится, когда электрическая дуга от источника питания переменного или постоянного тока генерирует сильный нагрев около 6500°F.

Электрод либо проводит ток, либо одновременно проводит и вплавляет присадочный металл в сварочную ванну, укрепляя ее. Вы можете механически или вручную направлять дугу вдоль линии соединения, чтобы получить идеальный шов с помощью аппарата для дуговой сварки .

Защитный защитный газ или шлак используются для сведения к минимуму контакта расплавленного металла с воздухом. Это связано с тем, что металлы химически реагируют с кислородом и азотом в воздухе при нагревании дугой до высоких температур. Расплавленные металлы затвердевают, образуя металлургическую связь после охлаждения. Рассмотрим важные советы по технике безопасности при дуговой сварке перед началом работы с металлами.

Это связано с тем, что металлы химически реагируют с кислородом и азотом в воздухе при нагревании дугой до высоких температур. Расплавленные металлы затвердевают, образуя металлургическую связь после охлаждения. Рассмотрим важные советы по технике безопасности при дуговой сварке перед началом работы с металлами.

Подходы с использованием расходуемого и нерасходуемого электрода представляют собой две разные формы этого процесса.

Методы с плавящимися электродамиОсновные металлы защищают от загрязнения с помощью защитного газа в процессе сварки металлов в среде инертного газа (MIG) и сварки металлов в активном газе (MAG), также известной как дуговая сварка металлическим электродом ( ГМАВ).

1. Дуговая сварка металлическим электродом (SMAW) Этот тип процесса сварки , при котором дуга зажигается между металлическим электродом (который был покрыт флюсом) и заготовкой, вызывая как электроды, так и поверхность заготовки плавится и образует сварочную ванну, называется дуговой сваркой в среде флюса, ручной дуговой сваркой металлическим электродом или сваркой электродом. Слой флюса электрода будет одновременно плавиться и выделять газ и шлак, защищая сварочную ванну от атмосферы. Этот метод является адаптируемым и подходит для комбинирования компонентов из черных и цветных металлов во всех ситуациях и с различной толщиной материала.

Слой флюса электрода будет одновременно плавиться и выделять газ и шлак, защищая сварочную ванну от атмосферы. Этот метод является адаптируемым и подходит для комбинирования компонентов из черных и цветных металлов во всех ситуациях и с различной толщиной материала.

Расходуемый электрод с непрерывной подачей порошковой проволоки и источник постоянного напряжения используются в FCAW, замене SMAW, который поддерживает постоянную длину дуги. В этой процедуре используется защитный газ или газ, образующийся при флюсе, для предотвращения загрязнения.

3. Дуговая сварка под флюсом (SAW) Распространенным методом сварки является дуговая сварка под флюсом (SAW), в которой используется плавящийся электрод, который непрерывно подается, а также слой плавкого флюса, который при расплавлении становится проводящий и создает путь для прохождения тока между электродом и компонентом. Кроме того, флюс уменьшает ультрафиолетовое излучение и загрязняющие вещества, предотвращая искры и брызги.

ESW — это вертикальная процедура, при которой толстые листы (свыше 25 мм) свариваются за один проход. ESW нужна электрическая дуга, чтобы зажечь ее до того, как добавление флюса погасит ее. По мере того как расходуемая проволока подается в плавильную ванну, флюс плавится, в результате чего на поверхности ванны образуется слой расплавленного шлака. Сопротивление расплавленного шлака потоку электрического тока нагревает края проволоки и пластины. За этим методом следуют два медных башмака с водяным охлаждением, чтобы предотвратить вытекание расплавленного шлака.

Подробнее: Разница между изготовлением металла и сваркой

4. «Дуговая сварка шпилек» (SW)Подобно сварке оплавлением, SW прикрепляет гайку или крепеж к другому металлическому предмету путем расплавления фланца с утолщения

Методы с неплавящимися электродами Неплавящиеся вольфрамовые электроды используются для создания дуги при сварке вольфрамом в среде инертного газа (TIG), также известной как дуговая сварка вольфрамовым электродом (GTAW). Инертный защитный газ защищает сварной шов и расплавленную ванну от загрязнения воздухом.

Инертный защитный газ защищает сварной шов и расплавленную ванну от загрязнения воздухом.

Подобно TIG, плазменно-дуговая сварка (PAW) создает электрическую дугу между анодом и неплавящимся электродом внутри корпуса горелки. Электрическая дуга ионизирует газ в горелке, образуя плазму. Затем эта плазма проталкивается через небольшое отверстие в аноде на опорную пластину. Таким образом, плазма и защитный газ разделены.

Где используется дуговая плазменная сварка?Эта стандартная процедура соединения используется во всех отраслях промышленности, включая автомобильную, аэрокосмическую, нефтегазовую, энергетическую и строительную.

Типы электродов, используемых в процессе дуговой сварки В процессе дуговой сварки используются многочисленные электроды различной прочности, слабости и применения, что может повлиять на качество сварки. Стержень подключается к сварочному аппарату для крепления рабочих частей, и через него проходит ток.

Эти расходуемые электроды в некоторых случаях плавятся, например, при SMAW, и образуют сварной компонент. В других случаях, например, при использовании TIG, электроды электродов не плавятся, поскольку они неплавящиеся.

Как правило, электроды имеют покрытие, хотя конкретный тип покрытия различается. Несмотря на то, что существуют электроды без покрытия, они встречаются гораздо реже, дают больше брызг и могут вызывать трудности при регулировании дуги. Для уменьшения или устранения загрязняющих оксидов или серы предпочтительнее электроды с покрытием. Существует три различных типа покрытий сварочных электродов : целлюлоза, минералы или их смесь. Независимо от того, покрытые они или нет, для получения чистых, прочных сварных швов и надлежащего качества валика необходимо использовать соответствующие электроды.

Преимущества процесса дуговой сварки- По сравнению с другими методами сварки существует множество преимуществ. Эта экономическая стратегия также использует меньше оборудования, потому что не используется газ, а стоимость оборудования довольно низкая.