Резина силиконовая для литья: цена на силиконовые резиновые смеси для литья

alexxlab | 20.03.1991 | 0 | Разное

цена на силиконовые резиновые смеси для литья

Главная Каталог продукции Силиконовые резины

В каталоге представлены не все продукты, если Вы не нашли нужный продукт в каталоге, обратитесь к нашим консультантам.

| Название | Производитель | Описание |

|---|---|---|

| Силиконовая База XIAMETER® RBB-2001-65 BASE без катализатора (ранее DC® SILASTIC® 4-4768) | DOW | Силиконовая резиновая база для производства РТИ общего назначения, твердость по Шору 70 A, некатализированная, полупрозрачная. |

| Силиконовая резиновая база XIAMETER® RBB-2100-30 BASE без катализатора (ранее SILASTIC® GP-300) | DOW | Силиконовая резиновая база для производства РТИ общего назначения, твердость по Шору 30 A, некатализированная, прозрачная |

| Силиконовая База XIAMETER® RBB-2100-40 BASE без катализатора (ранее SILASTIC® GP-400) | DOW | Силиконовая резиновая база для производства РТИ общего назначения, твердость по Шору 40 A, некатализированная, прозрачная. |

| Силиконовая База XIAMETER® RBB-2100-50 BASE без катализатора (ранее SILASTIC® GP-500) | DOW | Силиконовая резиновая база для производства РТИ общего назначения, твердость по Шору 50 A, некатализированная, прозрачная. |

| Силиконовая База XIAMETER® RBB-2100-60 BASE без катализатора (ранее SILASTIC® GP-600) | DOW | Силиконовая резиновая база для производства РТИ общего назначения, твердость по Шору 60 A, некатализированная, прозрачная. |

| Силиконовая резиновая база XIAMETER® RBB-2100-70 BASE без катализатора (ранее SILASTIC® NEW GP 700 SILICONE RUBBER) | DOW | Силиконовая резиновая база для производства РТИ общего назначения, твердость по Шору 70 A, некатализированная, прозрачная |

| Силиконовая База XIAMETER® RBB-2100-80 BASE без катализатора (ранее SILASTIC® GP-800) | DOW | Силиконовая резиновая база для производства РТИ общего назначения, твердость по Шору 80 A, некатализированная, прозрачная. |

| Силиконовая резиновая база XIAMETER® RBB 2130-40 BASE без катализатора (ранее SILASTIC NEW NPC 400 SILICONE RUBBER) | DOW | Силиконовая резиновая база для производства РТИ без повторного отверждения, твердость по Шору 40А, беловатого цвета, некатализированная. Важные характеристики необходимо взять из ранее направленной PDS. |

| Силиконовая резиновая база XIAMETER® RBB-2130-80 BASE без катализатора (ранее SILASTIC® NEW NPC 800 SILICONE RUBBER) | DOW | Силиконовая резиновая база для производства РТИ без повторного отверждения, твердость по Шору А, беловатого цвета, некатализированная. |

| XIAMETER® RBL-9200-ХХ LSR A&B (ранее SILASTIC LC-XX-2004 PART A&B) | DOW | Силиконовая двухкомпонентная жидкая резина (компонент А – резиновая база, компонент Б – катализатор платина), твердостью от 30 до 65 Шор для производства РТИ методом литья и инжекционного литья под давлением. |

| SILASTIC 9151-200 Liquid Silicone Rubber Part A&B | DOW | Двухкомпонентная силиконовая резина, предназначена для использования в качестве покрытия для ткани. Отличная водоупорность и химзащита, стабильность в интервале от -60°С до +200°С, термостабильность можно повысить за счет введения оксида железа. Двухкомпонентная силиконовая резина, предназначена для использования в качестве покрытия для ткани. Отличная водоупорность и химзащита, стабильность в интервале от -60°С до +200°С, термостабильность можно повысить за счет введения оксида железа. Двухкомпонентная силиконовая резина, предназначена для использования в качестве покрытия для ткани. |

| SILASTIC 9252-XXX series | DOW | Жидкая силиконовая двухкомпонентная резина. Применяется для производства покрытия для ткани. Такая ткань может применять для производства транспортных лент, спецодежды, перчаток, изоляционной оплетки электропроводов, допустим контакт с пищевыми продуктами. Данная серия продуктов может использоваться на чулочно-носочных изделиях для создания антискользящего покрытия. |

| SILASTIC LCF 9600 Series Textile Printing Ink | DOW | Высокорастяжимая слаболипнущая силиконовая система окрашивания для трафаретной печати по текстилю |

| Силиконовая резиновая база XIAMETER RBB 2060-40 без катализатора | DOW | Силиконовая резиновая база для производства РТИ с возможностью использования при низких температурах, твердость по Шору 40А, полупрозрачная, некатализированная. |

| Силиконовая резиновая база XIAMETER RBB 2060-50 без катализатора | DOW | Силиконовая резиновая база для производства РТИ с возможностью использования при низких температурах, твердость по Шору 50А, полупрозрачная, некатализированная. |

| Силиконовые модификаторы (XIAMETER®RBM) | DOW | Модификаторы, улучшающие различные рабочие показатели при взаимодействии с Базами для силиконовой резины или с Базами для фторосиликоновой резины |

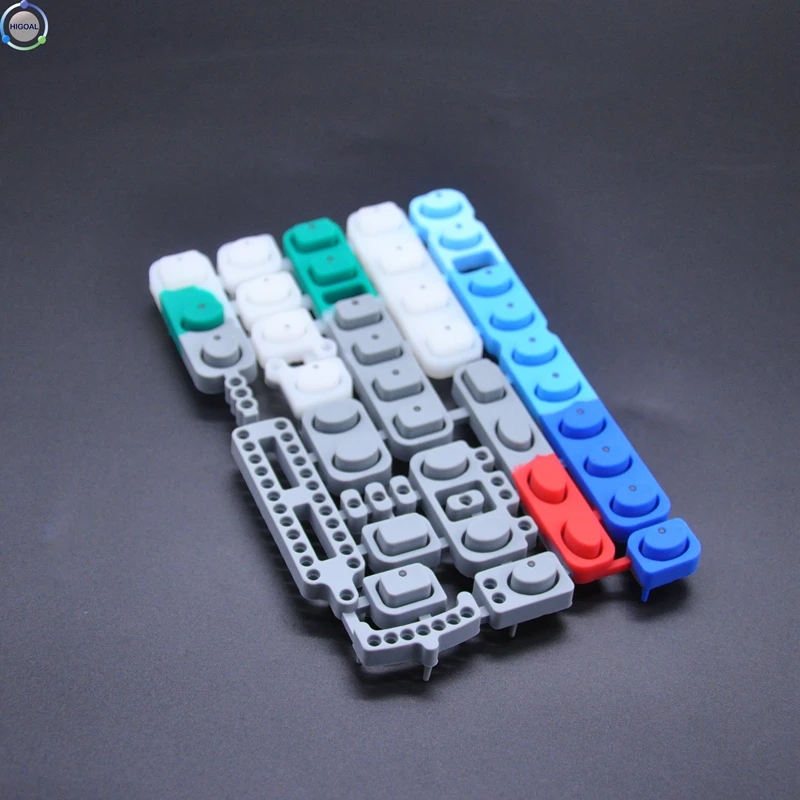

формы, силиконовая резина, литье под давлением

Силиконовая резина – это материал, относящийся к эластомерам, и состоит из кремниевого соединения и органики.

Силиконовая резина листовая

По внешнему виду эта резина похожа на традиционную. Но благодаря своим параметрам занимает особое место в ряду полимерных эластичных материалов.

Содержание

Виды силиконовой резины

Силикон имеет строение в виде кремний – кислородной цепи. Сбоку к ней присоединены молекулы органики, имеющие связь с молекулами кремния.

Силикон

Иногда боковые соединения связывают между собой молекулярные цепи, которые являются основой силикона. Изменяя длину такой цепи, количество присоединенных органических групп и связей, которые они образуют, позволяет получать силиконовые резины с различными техническими характеристиками.

Силиконы можно разделить на группы:

- жидкости;

- эластомеры;

- смолы.

Силиконы разделяют исходя из их молекулярного веса, уровня сшивки, а также количества органических групп, соединенных с молекулами кремния.

Химический состав силикона придает ему довольно уникальные технические характеристики.

Ни один вид каучука ни природный, ни синтетический не в состоянии обеспечить эксплуатацию изделий при температуре порядка 300 градусов.

Силиконовая резина Elastosil

В качестве примера можно рассмотреть силиконовую резину Elastosil, пожалуй, обладающая всеми характеристиками, присущими силикону. Эта резина обладает стойкостью к маслам и износу. Ее применяют для литья деталей, эксплуатирующихся в масляной среде под воздействием повышенных температур. Кроме этого, типа под торговой маркой Elastosil выпускают следующие типы силиконовых резин:

Резина, содержащая в рецептуре сульфат бария. Ее применяют в рентгеновских аппаратах.

Морозостойкая резина, которая сохраняет работоспособность при температуре в – 100 градусов. Резина этого типа устойчива к воздействию радиации.

Кабельная резина

Кабельная резина, обладающая хорошими изоляционными свойствами, стойкостью к действию повышенных температур и обладающая стойкостью к радиации. Резина этого типа не горит и не воспламеняется.

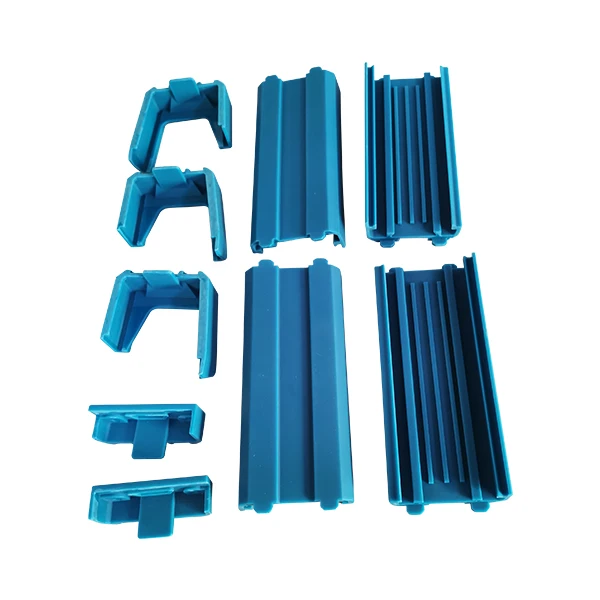

Литье резины под давлением

Производство резиново-технических изделий путем впрыска подогретой каучуковой смеси в подготовленную форму называют литьё резины под давлением. После впрыска происходит процесс вулканизации, то есть каучуковая смесь превращается в резину с заранее заданными свойствами.

Первый опыт получения резиновых изделий методом литья был получен много лет назад. Каучуковую смесь укладывали в специально изготовленную форму и при помощи пуансона ее вдавливают в свободную полость формы. Готовое изделие формируется в сомкнутой форме. Такой подход снижает вероятность появления заусенцев, а сами изделия предельно точно повторяют требуемую конфигурацию будущей детали.

Использование такой технологии хорошо себя зарекомендовало при организации массового выпуска изделий, носящих однородный характер, и имеющих сложную форму.

В этом случае, окупаемость форм наступает достаточно быстро.

Оборудование для литья под давлением силиконовых резин

Форма состоит из нескольких частей – нескольких колец и сердцевины. Между нижним и средним кольцами расположен объем, в нем происходит формирование изделия. В пространство между верхним и средним кольцами выполняют впрыск подогретой каучуковой смеси. Во время отливки, смесь под воздействием внешнего давления выходит из верхней камеры и попадает, через литьевые ходы, в нижнюю. В ней после остывания образуется готовая деталь.

Метод литья под давлением применяют при изготовлении уплотнителей, манжет и другой продукции.

Следует понимать, что большое количество времени необходимо на сборку разборку литьевой формы, извлечение готовой детали и засыпку каучуковой смеси, нельзя забывать и о своевременном обслуживании литьевого оборудования.

Дозирование

Литье резины – это непрерывный технологический процесс. Заранее подготовленную смесь закладывают в емкость, откуда она поступает в бункер с вращающимся шнеком. Смесь под давлением, которое создает шнек, подается в форму.

Заранее подготовленную смесь закладывают в емкость, откуда она поступает в бункер с вращающимся шнеком. Смесь под давлением, которое создает шнек, подается в форму.

Процесс дозирования в литье под давлением

По мере заполнения формы, шнек прекращает свое вращение. В емкости со шнеком должны быть созданы такие условия, чтобы каучуковая смесь не должна подвулканизироваться.

Смешение

Для литья резины в форму применяют заранее приготовленные и перемешанные смеси. Но, при ее обработке в литьевой машине, во время движения по шнековому каналу, происходит дополнительное ее перемешивание.

Преимущества и недостатки литья резины

Литье резины обладает рядом преимуществ в сравнении с другими способами получения готовых изделий из резины. Литье под давлением позволяет не только снизить потери сырья, но и значительно ускоряет процесс производства, по разным данным, на 20 – 30 %. Кроме того, этот технологический процесс может быть автоматизирован и может выполняться без участия человека.

Кроме того, этот технологический процесс может быть автоматизирован и может выполняться без участия человека.

Литьевые машины шнекового типа

Вместе с тем литьевые машины шнекового типа, обладают довольно сложной конструкцией, и это ограничивает их применение.

Литье под давлением

ЛИТЬЕ ПОД ДАВЛЕНИЕМ.

ИНЖЕКЦИОННОЕ ПРЕССОВАНИЕ СИЛИКОНОВЫХ РЕЗИН.

На сегодняшний день важнейшим методом переработки силиконовой резиновой смеси при производстве большого количества изделий и высоких требованиях к стабильности их качества является литье под давлением.

Преимущества метода литья под давлением

Литье под давлением отличается высокой точностью форм. Полная автоматизация процесса гарантирует высокое качество элементов, не требующих дополнительной обработки, и существенное сокращение производственных циклов по сравнению с другими методами. При этом стоимость форм, машин и оборудования выше, чем для других методов. Однако это компенсируетсявысокой производительностью.

При этом стоимость форм, машин и оборудования выше, чем для других методов. Однако это компенсируетсявысокой производительностью.

Стандартное применение

Метод литья под давлением оптимально подходит для изделий небольших или средних размеров, которые производятся большими партиями, например, соски для детских бутылочек, уплотнительные кольца.

Выбор материала

Для литья под давлением подходит твердая силиконовая резина ELASTOSIL® и жидкая силиконовая резина ELASTOSIL®.

ЛИТЬЕ ПОД ДАВЛЕНИЕМ.

ДОЗИРОВАНИЕ И СМЕШЕНИЕ.

Вязкость этих двух видов резиновых смесей существенно различается, поэтому для жидкой и твердой силиконовых резиновых смесей необходимо разное дозирование и смешение.

Жидкая силиконовая резиновая смесь ELASTOSIL®

Для жидких силиконовых резиновых смесей необходимы специальные дозирующие и смешивающие установки.

Дозирование

Непосредственно из бочонков или бочек насосы дозирующих устройств перекачивают компоненты А и В жидкой силиконовой резиновой смеси в соотношении 1 : 1 в смесительный агрегат, из которого материал затем поступает в цилиндр дозирования литьевой машины. При необходимости добавления пигментной пасты ELASTOSIL® FL она подается в смесительный агрегат по дополнительной линии для подачи пигментов.

Смешение

Смесительный агрегат может быть статическим или динамическим. Статические смесители состоят из неподвижных конструкционных деталей.

Гомогенизация материала происходит в них благодаря неподвижно зафиксированным внутри (способствующим смешению) элементам. Динамические смесители имеют подвижные конструкционные элементы, способствующие гомогенизации материала. Обычно для смешения жидких силиконовых каучуков используются статические смесители. После смешения компонентов А и В материал может под давлением подаваться в форму.

Установка для смешения и дозирования жидкой силиконовой резиновой смеси

Заполнение формы

Дозирование и заполнение формы смешанным материалом производится при помощи шнека литьевого цилиндра. Современные установки для литья под давлением оснащены очень точными системами управления процессом подачи материала в форму.

Время переработки

При комнатной температуре (ок. 20 °C) смесь компонентов А и В остается пригодной к переработке на протяжении не менее трех дней. При более высокой температуре время пригодности к обработке может соответственно сократиться. Для предотвращения преждевременной вулканизации рекомендуется выполнить термостабилизацию цилиндра дозирования и смесительного агрегата.

Если планируется остановка производственного процесса более, чем на три дня, то литьевой агрегат необходимо промыть, используя один из компонентов.

Твердая силиконовая резиновая смесь ELASTOSIL®

Для литья под давлением мы предлагаем два вида твердой силиконовой резиновой смеси ELASTOSIL®:

- различные формы готового к применению материала; преимущественно в виде брусков, но возможно и в форме полос, шнуров круглого сечения и т. п.

- суперконцентрат силиконовой резиновой смеси, к которому добавляется сшивающий агент, а при необходимости – и другие добавки.

- Как правило, смешение производится на специальных вальцах

Дозирование

Стандартная дозированная подача твердой силиконовой резиновой смеси производится при помощи плунжерного устройства литьевой машины. Это процесс полуавтоматический, а при работе с профильными полосами – полностью автоматизирован. В качестве альтернативы подача материала в систему может производиться устройством RotoFeeder® (Engel) или PolyLoad® (Krauss Maffei). Обычно цилиндр и выпуск плунжерного устройства подогреваются до температуры 40 – 50 °C, что облегчает подачу материала.

Обычно цилиндр и выпуск плунжерного устройства подогреваются до температуры 40 – 50 °C, что облегчает подачу материала.

Обратите внимание!

- Номера партий компонентов А и В силиконового каучука должны совпадать, поскольку согласование системы отверждения производится отдельно для каждой партии.

- Если силиконовая резиновая смесь содержит абразивные вещества, то цилиндры, шнек, стопор обратного потока, игольчатый затвор и литниковые каналы должны иметь твердосплавное покрытие.

RotoFeeder® – зарегистрированный торговый знак фирмы Engel. PolyLoad® – зарегистрированный товарный знак фирмы Krauss Maffei.

ЛИТЬЕ ПОД ДАВЛЕНИЕМ.

ЗАПОЛНЕНИЕ ФОРМЫ И ВУЛКАНИЗАЦИЯ.

Жидкая силиконовая резиновая смесь ELASTOSIL®

В литниковых системах применяются два вида впрыска: непрямой впрыск через холодный канал и горячий вторичный распределитель или прямой впрыск.![]() При этом холодный канал может иметь гидравлический игольчатый затвор. Оба метода впрыска отличаются специфическими преимуществами и недостатками.

При этом холодный канал может иметь гидравлический игольчатый затвор. Оба метода впрыска отличаются специфическими преимуществами и недостатками.

Непрямой впрыск

Впрыск материала в гнезда формы производится через холодный канал при помощи литникового распределителя. Завулканизировавшийся литниковый распределитель вместе с изделием необходимо извлечь из формы, отделить от изделия и утилизировать.

Преимущества:

- более дешевое изготовление форм

- подходит для небольших и средних серий

Недостатки:

- высокий расход материала (литниковые потери)

- необходимость дополнительной обработки деталей (удаление литникового распределителя)

- не подходит для систем быстрой вулканизации (опасность преждевременной вулканизации в распределительном канале)

Прямой впрыск

При этом методе впрыск материала производится из холодного канала прямо в гнездо формы.![]() Холодный канал с игольчатым затвором обеспечивает дополнительные технологические преимущества, например, незначительный сдвиг материала в процессе впрыска.

Холодный канал с игольчатым затвором обеспечивает дополнительные технологические преимущества, например, незначительный сдвиг материала в процессе впрыска.

Преимущества:

- изделия не требуют дополнительной обработки

- возможность высокого уровня механизации

- незначительный расход материала (отсутствие литниковых потерь)

- возможность работы с системами быстрого отверждения

Недостатки:

- высокие затраты на разработку/производство формы

- повышение затрат при использовании многогнездовых форм (необходимость холодного канала для каждого гнезда)

Вулканизация

Температура и время вулканизации зависят от качества системы нагрева, а также материала, объема и геометрии резиновой детали. Как правило, переработка жидкой силиконовой резиновой смеси производится при температуре от 150 до 200 °C.

Сравнение непрямого и прямого впрыска через холодный канал

Твердая силиконовая резиновая смесь ELASTOSIL®

Для ее переработки используются практически те же способы, что и для жидкой силиконовой резиновой смеси. Но из-за более высокой вязкости материала сечения литников обычно имеют большие размеры.

Вулканизация

Переработка твердой силиконовой резиновой смеси производится при температуре от 150 до 200 °C.

ЛИТЬЕ ПОД ДАВЛЕНИЕМ.

ИЗВЛЕЧЕНИЕ ИЗ ФОРМЫ.

Вулканизированная силиконовая резина прилипает к стенке формы. Противодействовать этому явлению можно различными способами.

Несколько циклов производственного процесса

Извлечение из формы после первых циклов процесса может сопровождаться определенными трудностями. После нескольких циклов на поверхности форм под воздействием силиконовой резины образуется промежуточный слой, упрощающий процесс извлечения из формы (см. схему).

После нескольких циклов на поверхности форм под воздействием силиконовой резины образуется промежуточный слой, упрощающий процесс извлечения из формы (см. схему).

Смазка

Благодаря использованию смазки, например, ELASTOSIL® формоотделитель 32, процесс извлечения из формы во время первых циклов процесса становится легче.

Вспомогательные средства

Для извлечения формованных деталей из форм обычно применяются штифтовые выталкиватели, щеточные или выдувные устройства.

Извлечение отливки из формы

График изменения усилия при извлечении из формы

Литье в форму 25T | Специальная смола

(5 отзывов) Написать рецензию

Специальные смолы и химикаты

Литье в форму 25T

Рейтинг Обязательно Выберите рейтинг1 звезда (худший)2 звезды3 звезды (средний)4 звезды5 звезд (лучший)

Имя Обязательно

Электронная почта Обязательно

Тема отзыва Обязательно

комментариев Обязательно

В настоящее время: 24,99–505,99 долларов США

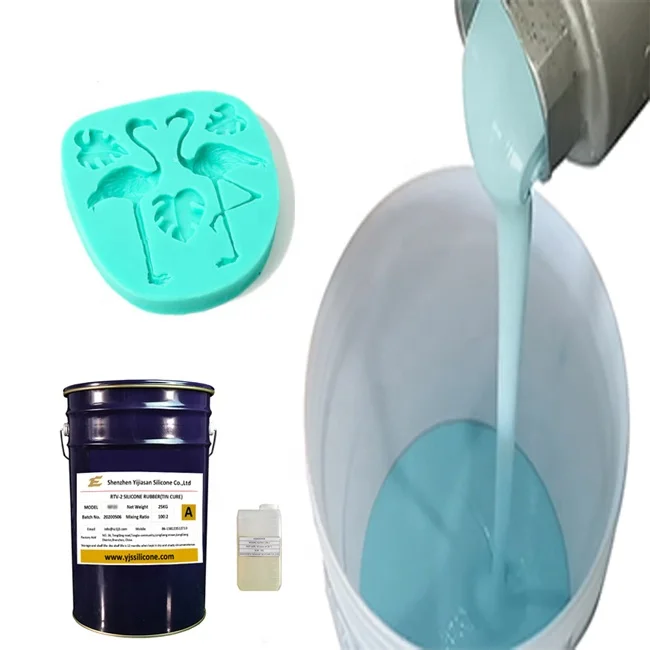

Cast-a-Mold 25T — силикон общего назначения с превосходной прочностью на разрыв. Его легко смешивать, и он отверждается при комнатной температуре практически на любой поверхности.

Его легко смешивать, и он отверждается при комнатной температуре практически на любой поверхности.

Текущий запас:

Количество:

Добавление в корзину… Товар добавлен Калькулятор

- Описание

- Характеристики

- Загрузки

Cast-A-Mold 25T — силиконовый эластомер общего назначения, сохраняющий твердость при растяжении, который демонстрирует превосходную прочность на разрыв, длительный срок службы библиотеки и точное воспроизведение деталей.![]() Cast-A-Mold 25T представляет собой силикон, отверждаемый конденсацией (катализируемый оловом). Он используется для изготовления резиновых форм, которые можно использовать для литья полиуретанов, эпоксидных и полиэфирных смол, цемента, бетона, мыла, воска, гипса и т. д. для смешивания и деаэрации, и отверждается при комнатной температуре практически на любой поверхности. Cast-A-Mold 25T чрезвычайно полезен в тех случаях, когда требуются превосходные физические свойства.

Cast-A-Mold 25T представляет собой силикон, отверждаемый конденсацией (катализируемый оловом). Он используется для изготовления резиновых форм, которые можно использовать для литья полиуретанов, эпоксидных и полиэфирных смол, цемента, бетона, мыла, воска, гипса и т. д. для смешивания и деаэрации, и отверждается при комнатной температуре практически на любой поверхности. Cast-A-Mold 25T чрезвычайно полезен в тех случаях, когда требуются превосходные физические свойства.

Есть вопросы? Посетите наш FAQ.

| Соотношение смеси | 10:1 по весу |

| Рабочее время | 1,0 час |

| Время извлечения из формы | 16 часов |

| Тепловое отклонение | 300°F + |

| Прочность на растяжение | 600 фунтов на кв. дюйм дюйм |

| Удлинение | 500% |

| Прочность на разрыв | 150 пикселей на дюйм |

| Цвет | Зеленый |

| Твердость | 25-А |

| Вязкость | 30 000 циклов в секунду |

Паспорт безопасности

Кисть на форму из силиконового каучука для литья по форме

Кисть на форме поможет вам сэкономить деньги. Заявка непрофессиональная…

Разъемная форма из специальной смолы с использованием силиконового каучука Cast a Mold Platinum

Разъемная форма — это один из многих методов процесса изготовления форм.

А с…

А с…Силиконовое литье олова с катализатором для изготовления резиновых форм 25T или 30T

Cast-A-Mold 25T — это силиконовый эластомер общего назначения, не требующий повторного…

5 Эрик, 3 декабря 2021 г.

Резиновая литейная форма 25T

Отличный товар! Легко отмерять и смешивать по весу. Из-за контрастных цветов для небольших партий вы даже можете смешивать до желаемого конечного цвета (светло-бирюзовый), и это, кажется, работает нормально. Обладает длительным сроком годности и естественным образом очень хорошо дегазирует.

Является достаточно прочным после отверждения, а простые формы прослужат долго. Сложные формы не прослужат так долго, но сохранят каждую мельчайшую деталь. Запахи минимальны и не неприятны. Это стало моей любимой формовочной резиной!

Является достаточно прочным после отверждения, а простые формы прослужат долго. Сложные формы не прослужат так долго, но сохранят каждую мельчайшую деталь. Запахи минимальны и не неприятны. Это стало моей любимой формовочной резиной!5 Дэниел Брайант, 27 августа 2021 г.

Лучший

Это здорово

5 Стивен Кэнфилд, 20 июля 2021 г.

Литейная форма 25T

Я был счастливым клиентом почти три (3) года.

Дэн и команда всегда профессиональны и хорошо осведомлены. Кроме того, очень отзывчивый, будь товопрос или отгрузки. Отличный продукт и отличная команда!

Дэн и команда всегда профессиональны и хорошо осведомлены. Кроме того, очень отзывчивый, будь товопрос или отгрузки. Отличный продукт и отличная команда!5 Эдвард, 2 июля 2021 г.

Отличные вещи

Я использовал несколько жидких силиконов, и этот определенно мой любимый. Время отверждения 1 час было идеальным, учитывая, что мне пришлось поместить его в вакуумную камеру, и я не хотел беспокоиться о его отверждении. С соотношением 1:10 также очень легко работать, поэтому я тоже был доволен. 10/10.

5 Джозеф Педиго, 22 июня 2021 г.

Работает, как говорится!

Я заказывал этот и многие другие товары у S.R. годами. ОТЛИЧНОЕ обслуживание и поддержка клиентов!

натуральный каучук или силиконовый каучук?

Натуральный каучук или силиконовый каучук? В мире литья по выплавляемым моделям этот вопрос едва ли можно назвать академическим. Выбранный материал формы должен соответствовать задаче превращения одной оригинальной модели в сотни или даже тысячи восковых моделей для литья, а выбор неправильного материала может привести к серьезным проблемам в отделе литья.

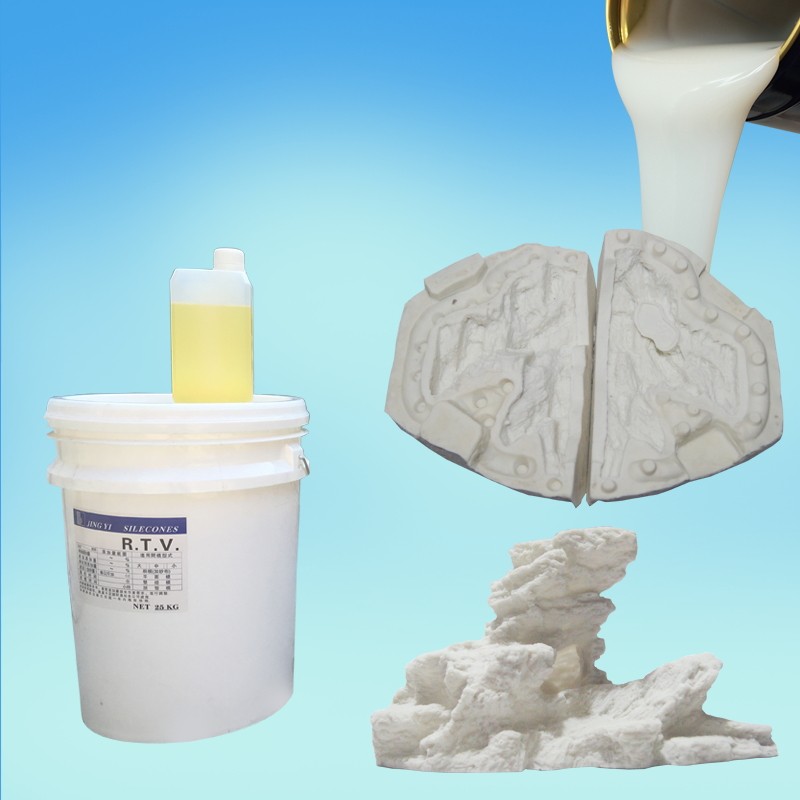

На самом деле существует три основных категории материалов для изготовления резиновых форм: натуральный каучук, вулканизирующиеся силиконовые каучуки и каучуки, вулканизирующиеся при комнатной температуре (RTV), не дающие усадки и не нагревающиеся. Каждый из них имеет свои преимущества и недостатки, и в результате каждый может быть лучшим выбором в определенных ситуациях. Ключом к выбору между ними является понимание свойств всех трех, а затем принятие решения о том, какие из них использовать, исходя из того, какие качества наиболее важны для данной ситуации.

Ключом к выбору между ними является понимание свойств всех трех, а затем принятие решения о том, какие из них использовать, исходя из того, какие качества наиболее важны для данной ситуации.

Au Nature

К преимуществам натурального каучука относятся высокая прочность на разрыв и растяжение, а также длительный срок хранения. Будучи отраслевым стандартом на протяжении десятилетий, этот материал также стал более привычным для многих производителей пресс-форм.

Ганоксин спонсируется

Прочность на растяжение обычно измеряется числом фунтов на квадратный дюйм (фунт/кв. дюйм), необходимым для разрыва стандартного образца. Натуральный каучук может выдерживать давление от 3000 до 3500 фунтов на квадратный дюйм, а силиконовые каучуки — от 1000 до 1400 фунтов на квадратный дюйм. RTV наиболее подвержены разрыву при давлении от 100 до 200 фунтов на квадратный дюйм.

Повышенная прочность на растяжение означает, что формы из натурального каучука обычно служат дольше в производственных условиях. В то время как формы из натурального каучука могут использоваться тысячи раз, прежде чем они испортятся, силиконовые формы обычно выдерживают сотни применений, в то время как некоторые RTV типа замазки могут использоваться только для 10–30 восков.

В то время как формы из натурального каучука могут использоваться тысячи раз, прежде чем они испортятся, силиконовые формы обычно выдерживают сотни применений, в то время как некоторые RTV типа замазки могут использоваться только для 10–30 восков.

Поскольку формы из натурального каучука использовались десятилетиями, было доказано, что они остаются пригодными для использования до 50 лет при идеальных условиях хранения. Хотя силиконы могут демонстрировать аналогичную стойкость, их недавнее появление (в 1970s) означает, что их способность к хранению в течение длительного периода времени относительно не проверена. RTV могут быть менее устойчивыми, потому что некоторые из них чувствительны к влаге и быстрее портятся под воздействием атмосферной влажности. (Срок хранения натурального каучука до вулканизации и вулканизированного силиконового каучука примерно одинаков и составляет один год. Силиконы RTV обычно годны примерно шесть месяцев.) упал, и теперь они почти равны. Однако RTV остаются более дорогими, чем натуральный каучук или вулканизирующийся силикон.

Ганоксин спонсируется

История силикона

С момента своего появления в ювелирной промышленности силикон неуклонно проникает в мастерские производителей форм. К преимуществам материала можно отнести более качественную отделку поверхности и более легкий выпуск восковых моделей, а также наличие RTV.

Поскольку формы из силиконового каучука являются самосмазывающимися, для них не требуется использование аэрозольных разделительных составов, что снижает проблемы, вызванные скоплением этих составов на формах. Это свойство также облегчает высвобождение сложных, детализированных конструкций из форм из силиконового каучука с первой попытки, по сравнению с временными трудностями, необходимыми для получения нужного количества разделительного агента в форме из натурального каучука.

Кроме того, формы из силиконового каучука обычно производят более блестящую восковую модель, что может привести к более качественной отделке поверхности литых изделий. А поскольку силикон относительно инертен по сравнению с натуральным каучуком, он не вступает в реакцию с серебром или медью в фунтах стерлингов, что снижает потребность в никелевом или родиевом покрытии моделей. (Некоторые материалы, такие как некоторые пластмассы, препятствуют отверждению RTV. В этих случаях покрытие модели часто решает проблему.)

А поскольку силикон относительно инертен по сравнению с натуральным каучуком, он не вступает в реакцию с серебром или медью в фунтах стерлингов, что снижает потребность в никелевом или родиевом покрытии моделей. (Некоторые материалы, такие как некоторые пластмассы, препятствуют отверждению RTV. В этих случаях покрытие модели часто решает проблему.)

Ганоксин спонсируется

Некоторые пользователи считают, что силиконовый каучук держит форму во время впрыскивания воска лучше, чем натуральный каучук, что делает силикон более устойчивым к колебаниям давления впрыска. Кроме того, силиконовые каучуки, как правило, дают меньше протечек, поскольку уплотнения могут быть более плотными.

Текстура силикона, похожая на замазку, упрощает укладку формы, поскольку нет необходимости резать резину по размеру, и ее также легче резать. Кроме того, силиконовые каучуки различной твердости можно комбинировать в одной форме и вулканизировать вместе.

Более высокая термостойкость силиконового каучука делает его пригодным для литья металлов с температурой плавления ниже 315°F (157°C), таких как олово и олово, непосредственно в форму. Силиконовый каучук также имеет более высокую температуру вулканизации, чем натуральный каучук, от -330°F (165°C) до 350°F (177°C), по сравнению с 310°F (154°C) для натурального каучука.

Ганоксин спонсируется

К сведению О RTV

Третьим вариантом изготовления пресс-форм является безусадочная и не нагревающаяся RTV резина. Эти двухкомпонентные формовочные материалы обычно смешивают и заливают вокруг модели, а затем оставляют для отверждения на срок от 18 до 72 часов.

RTV имеют как преимущества, так и недостатки по сравнению с традиционными формами из натурального каучука и силикона для вулканизации. Отверждение при комнатной температуре позволяет формовать хрупкие материалы, которые могут быть повреждены давлением вулканизатора, например полые шарики. RTV также обычно дают усадку 0% по сравнению с 0-4% для натурального каучука и 2,6-3,6% для вулканизирующихся силиконов. (Это особенно важный фактор, когда производственный процесс включает закрепление камня.)

RTV также обычно дают усадку 0% по сравнению с 0-4% для натурального каучука и 2,6-3,6% для вулканизирующихся силиконов. (Это особенно важный фактор, когда производственный процесс включает закрепление камня.)

Прозрачные жидкие силиконы RTV также облегчают работу неопытным резчикам форм, поскольку изготовитель форм может видеть модель сквозь силиконовый каучук.

Ганоксин спонсируется

С другой стороны, RTV обычно имеют значительно более длительное время отверждения – часы или даже дни, по сравнению с 45 минутами или меньше для форм из натурального каучука и вулканизирующегося силикона. Они также обладают самой низкой прочностью на растяжение из всех распространенных материалов для пресс-форм и требуют аккуратной резки и осторожного использования, чтобы не повредить пресс-форму.

Многие RTV необходимо смешивать в точном количестве, а рабочее время для форм часто довольно короткое, всего минуту или две, хотя есть некоторые RTV, время работы которых составляет до 60 минут. Большинство жидких RTV также требуют очистки пылесосом для удаления пузырьков воздуха.

Большинство жидких RTV также требуют очистки пылесосом для удаления пузырьков воздуха.

Что бы вы ни выбрали для изготовления пресс-форм, вам потребуются правильные инструменты и методы, чтобы получить наилучшие результаты. При разрезании форм обязательно используйте острое лезвие и немедленно замените его, если оно затупилось или затупилось. Убедитесь, что ваши руки чисты, а модель не имеет видимых дефектов.

Ганоксин спонсируется

Если вы используете вулканизатор, дважды проверьте точность датчика температуры вулканизатора с помощью термометра. Проверьте каждую пластину отдельно, поместив в вулканизатор деревянный брусок и поместив термометр сначала между деревом и верхней пластиной, а затем между деревом и нижней пластиной. Наблюдайте за изменением температуры на протяжении всего цикла нагрева и охлаждения вулканизатора.

Какой бы материал формы вы ни использовали, обязательно точно следуйте инструкциям производителя. Хотя некоторые материалы более терпимы к изменениям в процессе, чем другие, все они обеспечат лучшую согласованность и предсказуемые результаты, если вы будете следовать шагам, указанным производителем.

Хотя некоторые материалы более терпимы к изменениям в процессе, чем другие, все они обеспечат лучшую согласованность и предсказуемые результаты, если вы будете следовать шагам, указанным производителем.

Какой тип резины выбрать? На этот вопрос нет однозначного ответа, а поскольку технологии постоянно совершенствуются, ответ, к которому вы приходите сегодня, может оказаться не самым лучшим на завтра. Натуральный или силиконовый? Выбор за вами.

Ганоксин спонсируется

Эта глава была адаптирована из статьи, первоначально опубликованной в AJM за май 1998 года. Среди отраслевых экспертов, которые поделились своими знаниями, были Доминик Аннетта, Стивен Блайт, Джон Давидиан, Элейн Корвин, Роджер Грин, Майкл Найт, Джеффри Мэтьюз, Ли Мозмиллер, Боб Романофф, Лиз Резерфорд и Лен Вайс

Как сделать силикон Формы: Практическое руководство

На протяжении всей истории ремесленники использовали формы для изготовления всего, от оружия бронзового века до современных потребительских товаров. В то время как ранние формы обычно изготавливались из камня, современная наука дала начало материалам, с которыми гораздо легче работать, например силикону.

В то время как ранние формы обычно изготавливались из камня, современная наука дала начало материалам, с которыми гораздо легче работать, например силикону.

Сегодня огромное количество отраслей промышленности полагаются на изготовление силиконовых форм. Разработчики продуктов, инженеры, производители товаров «сделай сам» и даже повара изготавливают силиконовые формы для изготовления единичных или небольших партий деталей.

В этом практическом руководстве по изготовлению силиконовых форм мы разберем все, что вам нужно знать, прежде чем приступить к работе, предоставим список предметов, которые вам понадобятся, и дадим вам пошаговое руководство по изготовлению силиконовых форм для любой тип проекта.

Информационный документ

Загрузите этот отчет, чтобы узнать о примерах использования OXO, Tinta Crayons и Dame Products, которые иллюстрируют три различных варианта силиконового литья для проектирования и производства продуктов, включая многослойное литье и литье со вставками.

Загрузить информационный документ

Силикон — отличный выбор для изготовления пресс-форм, поскольку он обладает множеством преимуществ. Вы можете легко создать индивидуальный дизайн с помощью силиконового литья. Сами формочки тоже достаточно прочные, поэтому их можно использовать многократно, не опасаясь поломки. Неорганический состав силикона — по сравнению с каучуком, его органическим аналогом — делает его очень устойчивым к теплу и холоду, химическому воздействию и даже грибку. Некоторые из преимуществ силиконовых форм включают следующее:

Гибкость силикона облегчает работу с ним. Силиконовые формы гибкие и легкие по сравнению с более жесткими материалами, такими как пластик, и их также легче удалить после того, как деталь полностью сформирована. Благодаря высокому уровню гибкости силикона как форма, так и готовая деталь с меньшей вероятностью сломаются или отколются. Вы можете использовать специальные силиконовые формы, чтобы формировать все, от сложных инженерных компонентов до кубиков льда или кондитерских изделий на праздничную тематику.

Силикон выдерживает температуру от -65° до 400° градусов Цельсия. Кроме того, он может иметь удлинение 700%, в зависимости от состава. Обладая высокой стабильностью в широком диапазоне условий, вы можете помещать силиконовые формы в духовку, замораживать их и растягивать во время извлечения.

В большинстве случаев вы получите много тиражей из силиконовой формы. Однако важно отметить, что срок службы плесени может сильно различаться. Чем чаще вы отливаете и чем сложнее или детальнее ваш дизайн, тем быстрее ваша литейная форма может разлагаться. Чтобы продлить срок службы силиконовых форм, очистите их водой с мягким мылом, тщательно высушите и храните в горизонтальном положении, не штабелируя.

Несмотря на то, что работа с силиконом имеет множество преимуществ, необходимо помнить о некоторых ограничениях:

Силикон стоит дороже, чем латекс и органический каучук. Быстрое сравнение на Amazon показывает, что стоимость галлона силикона обычно превышает 100 долларов — почти в два раза больше, чем латекса.

Несмотря на свою гибкость, силикон может порваться, если его слишком сильно растянуть.

Не все силиконы имеют одинаковый состав. Всегда покупайте силикон и любые производственные материалы у надежного поставщика.

Как любители, так и профессионалы полагаются на силиконовые формы из-за их универсальности и простоты использования. Вот несколько примеров отраслей и областей применения, которые изготавливают силиконовые формы для производства своей продукции:

Силиконовое литье используется при создании прототипов и разработке продукции в самых разных отраслях промышленности. Поскольку стоимость силиконовых форм значительно ниже, чем стоимость жестких инструментов для традиционных производственных процессов, таких как литье под давлением, литье в силиконовые формы идеально подходит для создания прототипов изделий, а также для создания бета-моделей для тестирования рынка и реакции потребителей на новый продукт. В то время как 3D-печать лучше подходит для быстрого создания одноразовых деталей, силиконовое литье и литье из уретана идеально подходят для небольших партий деталей.

Веб-семинар

Производство мостов быстрее, чем традиционные методы производства, и полезно для продуктов, объемы которых невелики или может потребоваться изменение конструкции. Посмотрите этот вебинар, чтобы узнать, как перейти от 3D-печати к литью среднего объема и литью под давлением.

Посмотреть вебинар прямо сейчас

Ювелиры используют специальные силиконовые формы для дублирования вырезанных вручную или напечатанных на 3D-принтере узоров из воска, что позволяет им поэтапно отказаться от трудоемкой работы по созданию вырезанных из воска узоров для каждого нового изделия, но при этом продолжают отлить из воска. Это предлагает значительный скачок в серийном производстве, позволяя литью по выплавляемым моделям работать в больших масштабах. Поскольку силиконовые формы обеспечивают высокий уровень детализации, ювелиры могут изготавливать изделия с богато украшенными деталями и сложной геометрией.

Силиконовая форма RTV (вулканизированная при комнатной температуре), сформированная вокруг 3D-печатного шаблона.

Информационный документ

3D-печать с использованием высокоэффективных материалов позволяет дизайнерам и литейщикам использовать цифровые технологии в своих производственных процессах. Прочтите сейчас, чтобы узнать, как 3D-печать можно использовать для производства мелких металлических деталей.

Загрузить информационный документ

Создатели используют силиконовые формы для изготовления множества нестандартных поделок, таких как мыло и свечи. Даже производители школьных принадлежностей часто используют силиконовые формы для изготовления таких предметов, как мел и ластики.

Например, небольшая австралийская компания Tinta Crayons использует силиконовое литье для изготовления мелков игривой формы с высокой детализацией поверхности.

Силиконовые формованные мелки от Tinta Crayons. (Источник изображения)

(Источник изображения)

Силиконовые формы для пищевых продуктов используются для изготовления всевозможных причудливых кондитерских изделий, включая шоколад, мороженое и леденцы. Так как силикон выдерживает температуру до 400 градусов по Цельсию, формы можно использовать и в кулинарии. Маленькая выпечка, такая как кексы и кексы, хорошо поднимается в силиконовых формах.

Независимые художники и мастера часто используют силиконовую лепку для создания уникальных творений. Вы можете использовать силиконовые формы, чтобы сформировать или воспроизвести что угодно, от бомбочек для ванн до лакомств для собак — возможности практически безграничны. Забавный проект по лепке из силикона для детей — создать слепок своей руки. Просто убедитесь, что вы выбрали безопасный для кожи силикон.

Шаблон, иногда называемый мастером, — это деталь, которую вы используете для создания точного негатива в силиконовой форме. Если вы просто пытаетесь воспроизвести существующий объект, возможно, имеет смысл использовать этот объект в качестве шаблона. Вам просто нужно быть уверенным, что объект выдержит процесс изготовления формы.

Вам просто нужно быть уверенным, что объект выдержит процесс изготовления формы.

Чтобы создать новый дизайн или прототип, вы должны сначала изготовить свой шаблон; у вас есть несколько вариантов для этого. Вот несколько способов изготовления лекал для силиконовой лепки:

Лепка. Если вы талантливый скульптор или создаете относительно простой дизайн, вы можете использовать глину для создания узора. Лепка по шаблону также является забавным проектом для детей и экономичным вариантом для мастеров, занимающихся своими руками.

Резьба — Вы можете сделать свой узор из дерева. Мастера по резному дереву – отличный выбор для изготовления плитки и плоских конструкций.

3D-печать. Многие профессионалы и коммерческие дизайнеры выбирают 3D-печать шаблонов. Настольные 3D-принтеры предлагают множество преимуществ, включая гибкость проектирования в рамках программного обеспечения САПР, высокую точность, простоту модификации прототипа и быстрое время выполнения работ.

Когда у вас есть шаблон, вы можете приступить к изготовлению силиконовой формы.

Информационный документ

В этом техническом документе вы узнаете, как сочетать быструю оснастку с традиционными производственными процессами, такими как литье под давлением, термоформование или литье.

Загрузить информационный документ

Образец детали

Посмотрите и почувствуйте 3D-печатный образец высокого разрешения из первых рук. Мы отправим бесплатный образец детали в ваш офис.

Запросите бесплатный образец Деталь

Вот все, что вам нужно для создания базового комплекта силиконовых форм:

Мастер-шаблон

Жидкий силикон, например Smooth-On OOMOO 30

Коробка или непористый контейнер для корпуса пресс-формы

Разделитель для форм, например, универсальный разделитель для форм Smooth-On

Воск, смола или другой конечный материал

Прежде чем приступить к изготовлению форм, вам необходимо определить, какой тип форм вы хотите создать.

Цельные силиконовые формы похожи на формочки для кубиков льда. Вы заполняете форму, а затем даете материалу застыть. Однако так же, как лоток для кубиков льда создает кубики с плоской вершиной, цельные формы будут работать только с конструкциями, имеющими плоскую сторону. Если у вашего мастера есть глубокие подрезы, это также усложняет его извлечение и готовые детали из формы после того, как силикон затвердеет без повреждений.

Если это не касается вашего дизайна, цельная силиконовая форма — идеальный способ создать бесшовную 3D-репродукцию вашего мастера на всех его других поверхностях.

Цельные силиконовые формы идеально подходят для конструкций с плоской стороной и без глубоких подрезов.

Силиконовая форма, состоящая из двух частей, лучше подходит для воспроизведения вашего 3D-мастера без плоской стороны или с глубокими подрезами. Форма разделяется на две части, которые снова соединяются вместе, образуя заполняемую трехмерную полость (аналогично тому, как работает литье под давлением).

Двухкомпонентные формы не оставляют плоских поверхностей, и с ними легче работать, чем с цельными формами. С другой стороны, их немного сложнее создать, и могут образоваться швы, если две части не будут идеально заподлицо.

Двухкомпонентные силиконовые формы позволяют воспроизвести любой мастер-дизайн. (источник изображения)

Во-первых, вам нужно решить, хотите ли вы использовать цельную или двухкомпонентную форму. Процессы изготовления этих форм аналогичны, но создание формы, состоящей из двух частей, займет немного больше времени. Вы можете использовать следующую пошаговую инструкцию, чтобы создать свои собственные силиконовые формы.

Создайте шаблон продукта: Это окончательный дизайн детали, который будет воспроизведен в другом материале. При 3D-печати на стереолитографическом (SLA) 3D-принтере используйте любой стандартный полимер с высотой слоя 50 микрон. Следите за тем, чтобы на детализированной поверхности не было следов поддержки.

Тщательно промойте детали изопропиловым спиртом — любая остаточная липкость на поверхности может повлиять на процесс литья силикона.

Тщательно промойте детали изопропиловым спиртом — любая остаточная липкость на поверхности может повлиять на процесс литья силикона.Изготовление корпуса формы: МДФ с покрытием является популярным выбором для изготовления герметизирующей коробки для силиконовой формы, но подойдет даже простой готовый пластиковый контейнер. Ищите непористые материалы и плоское дно.

Разложите шаблон и нанесите смазку: Начните с легкого распыления смазки на внутреннюю часть корпуса формы. Разместите шаблоны внутри коробки детализированной стороной вверх. Слегка распылите на них разделитель для плесени. Для полного высыхания потребуется около 10 минут.

Приготовьте силикон: Смешайте силиконовый каучук в соответствии с инструкциями на упаковке. Вы можете использовать вибрирующее устройство, например, ручную электрическую шлифовальную машину, чтобы удалить пузырьки воздуха.

Залейте силикон в корпус пресс-формы: Аккуратно тонкой струйкой залейте смешанный силиконовый каучук в защитную коробку.

Сначала нацельтесь на самую нижнюю часть коробки (основание) и постепенно приближайтесь к контурам вашего 3D-печатного шаблона. Покройте его хотя бы одним сантиметром силикона. Процесс отверждения занимает от одного часа до одного дня, в зависимости от типа и марки силикона.

Сначала нацельтесь на самую нижнюю часть коробки (основание) и постепенно приближайтесь к контурам вашего 3D-печатного шаблона. Покройте его хотя бы одним сантиметром силикона. Процесс отверждения занимает от одного часа до одного дня, в зависимости от типа и марки силикона.Извлечение силикона из формы: По завершении отверждения извлеките силикон из защитной коробки и извлеките шаблоны. Это послужит вашей формой в виде лотка для кубиков льда для отливки конечного продукта.

Отливка детали: Опять же, рекомендуется слегка сбрызнуть силиконовую форму смазкой и дать высохнуть в течение 10 минут. Залейте готовый материал (например, воск или бетон) в полости и дайте им застыть.

Подготовка формы для следующей отливки: Эту силиконовую форму можно использовать несколько раз. Вернитесь к шагу семь, чтобы повторить процесс.

Чтобы создать пресс-форму, состоящую из двух частей, начните с первых двух шагов, описанных выше, которые включают создание шаблона и конструирование корпуса пресс-формы. После этого выполните следующий процесс, чтобы создать пресс-форму, состоящую из двух частей:

После этого выполните следующий процесс, чтобы создать пресс-форму, состоящую из двух частей:

- .

Выложите шаблоны из глины: Используйте глину, чтобы сформировать то, что в конечном итоге станет половиной вашей формы. Глина должна быть помещена внутрь корпуса формы так, чтобы половина мастера торчала из глины.

Подготовьте и залейте силикон: Следуйте инструкциям на упаковке силикона, чтобы подготовить и аккуратно залить силикон в корпус формы поверх глины и мастеров. Этот слой силикона будет половиной вашей формы, состоящей из двух частей.

Удалите все из корпуса формы: После того, как ваша первая форма затвердеет, вам нужно будет удалить силиконовую форму, шаблоны и глину из корпуса формы. Ничего страшного, если слои разделятся при извлечении.

Очистите глину: Очистите всю глину, чтобы открыть свою первую силиконовую форму и мастера. Убедитесь, что ваши мастера и существующая форма полностью чистые.

Поместите форму и шаблоны обратно в корпус формы: Вставьте существующую силиконовую форму и шаблоны (уложенные в форму) обратно в корпус формы лицевой стороной вверх, а не вниз.

Нанесите разделительный состав: Нанесите тонкий слой разделительного состава на верхнюю часть шаблона и существующей силиконовой формы, чтобы облегчить извлечение.

Подготовьте и залейте силикон для второй формы: Следуя тем же инструкциям, что и раньше, подготовьте и залейте силикон в корпус формы для создания второй формы.

Подождите, пока затвердеет вторая форма: Подождите, пока вторая форма затвердеет, прежде чем пытаться извлечь ее из корпуса формы.

Извлеките из формы детали: Извлеките обе силиконовые формы из корпуса формы и осторожно раздвиньте их.

В конце концов, не существует единственно правильного способа производить продукты, будь то еда, фигурки или коммерческие компоненты.

А с…

А с… Является достаточно прочным после отверждения, а простые формы прослужат долго. Сложные формы не прослужат так долго, но сохранят каждую мельчайшую деталь. Запахи минимальны и не неприятны. Это стало моей любимой формовочной резиной!

Является достаточно прочным после отверждения, а простые формы прослужат долго. Сложные формы не прослужат так долго, но сохранят каждую мельчайшую деталь. Запахи минимальны и не неприятны. Это стало моей любимой формовочной резиной! Дэн и команда всегда профессиональны и хорошо осведомлены. Кроме того, очень отзывчивый, будь товопрос или отгрузки. Отличный продукт и отличная команда!

Дэн и команда всегда профессиональны и хорошо осведомлены. Кроме того, очень отзывчивый, будь товопрос или отгрузки. Отличный продукт и отличная команда!

Тщательно промойте детали изопропиловым спиртом — любая остаточная липкость на поверхности может повлиять на процесс литья силикона.

Тщательно промойте детали изопропиловым спиртом — любая остаточная липкость на поверхности может повлиять на процесс литья силикона. Сначала нацельтесь на самую нижнюю часть коробки (основание) и постепенно приближайтесь к контурам вашего 3D-печатного шаблона. Покройте его хотя бы одним сантиметром силикона. Процесс отверждения занимает от одного часа до одного дня, в зависимости от типа и марки силикона.

Сначала нацельтесь на самую нижнюю часть коробки (основание) и постепенно приближайтесь к контурам вашего 3D-печатного шаблона. Покройте его хотя бы одним сантиметром силикона. Процесс отверждения занимает от одного часа до одного дня, в зависимости от типа и марки силикона.