Резина вакуумная гост: Вакуумная резина: марки, формы, характеристики

alexxlab | 03.12.2022 | 0 | Разное

Вакуумная резина | Оборудование промышленного вакуума

Вакуумная резина отличается от обычной, поскольку она не теряет своих свойств при воздействии высокой температуры и давления, отличается упругостью, не подвергается дегазации и имеет высокое сопротивление сжатию.

Герметичность вакуумной системы – это, едва ли, не основной вопрос, от которого зависит эффективность оборудования, работающего под давлением. Если в воздух попадает внутрь и происходит нарушение вакуума с изменением давления, производительность очень быстро сводится к нулю. Это легко понять, если знать, в чем заключается принцип действия вакуумного оборудования.

Навигация:

- Вакуумная резина листовая

- Вакуумная резина белая

- Резина вакуумная ГОСТ

- Марки вакуумной резины

- Резина техническая вакуумная

Механизмы, которые помещаются в разраженное пространство, многократно увеличивают усилие за счет того, что давление внутри установки и снаружи значительно отличается. В случаях, когда в систему попадает воздух, работа механизма становится неэффективной. Во многих случаях она вообще прекращается.

В случаях, когда в систему попадает воздух, работа механизма становится неэффективной. Во многих случаях она вообще прекращается.

Для этих целей созданы специальные средства из различных материалов. К ним относятся различные уплотнители, настилы из резины. Существуют средства для герметизации, которые изготавливаются из стеклянных материалов.

Вакуумная резина – это уплотнитель, используемый во всех вакуумных установках. Благодаря тому, что он может подвергаться деформации, он плотно закрывает все возможные соединения. Как правило, самыми критичными местами разгерметизации являются места соединений различных элементов.

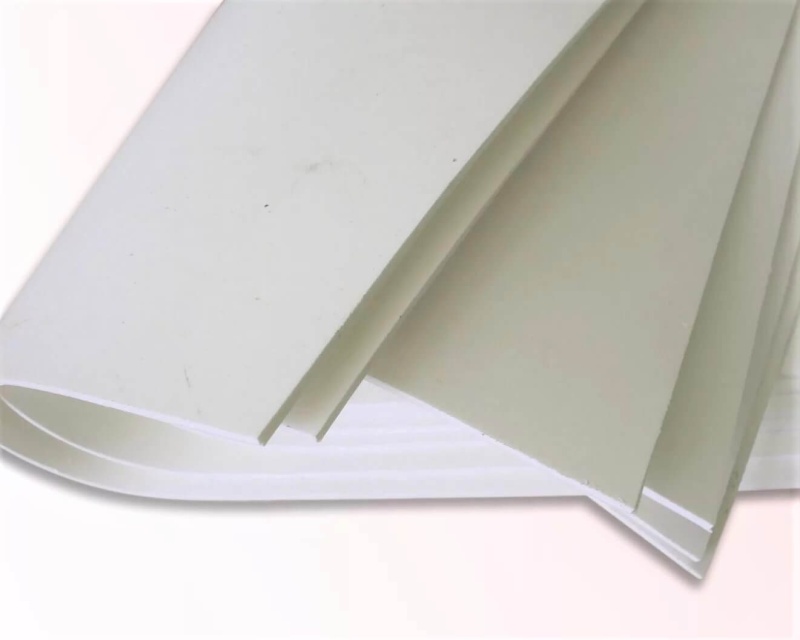

Вакуумная резина листовая

Листовая вакуумная резина является универсальным средством уплотнения различных установок. Она продается как бесформенный кусок резины, может иметь различный цвет и отличаться термостойкостью или маслостойкостью.

В отличии от листовой резины, которая не имеет определенных размеров, формовая – наоборот, создается в определенной геометрической форме.

При изготовлении формовой резины производители придерживаются следующей технологии:

- создается резиновая масса, которая не имеет формы;

- производится ее разравнивание и прессование в специальном оборудовании, используя нагреватели;

- происходит запекание в автоклаве.

Толщина формовой резины, как правило, не превышает 5 см. Резина, которая не подвергается приданию определенной формы, придают вулканизации в автоклаве, а так же механической обработке, чтобы получить необходимый результат. Толщина этой резины меньше и составляет не более 1 см.

Любой тип резины имеет определенную маркировку, которую можно расшифровать, если знать что обозначают все индексы. Римская цифра I – это формовая резина, соответственно II – неформовая. Кроме этого в номенклатуре имеются другие цифры и слова, которые расшифровывают название, толщину, сорт используемого материала, и технические условия, которых строго следовали при изготовлении.

Вакуумная резина белая

Сорт белой вакуумной резины – 7889. Как правило, ее толщина не превышает 3 см. К ее основным преимуществам можно отнести эластичность и газопроницаемость, по сравнению с черными типами резины. Как правило, она используется для создания изоляционных шнуров и трубок. Сорт черной резины – 9024 имеет меньшую эластичность и газопроницаемость. При этом она имеет устойчивость к маслам.

Вакуумная резина, которая способна переносить высокие температурные показатели, является термостойкой. Кроме этого, резина может переносить воздействие масел, что делает ее маслостойкой.

Вакуумные резиново-технические изделия способны переносить к более высоким температуры, но при условии, что показатель превысит 90 градусов, они станут более деформируемыми. Поэтому многие производители рекомендуют использовать их в температурных пределах от -30 до +80 градусов. Есть системы, которые работают при температурах, которые превышают 90 градусов. В таких случаях используется резина, имеющая термическую стойкость. Как правило, это сорта ИРП 2044, 14Р 23, 1015. Они не выдерживают и 300 градусов, но заводы-изготовители не рекомендуют пользовать в рабочей системе с температурой, превышающей 100 градусов.

Как правило, это сорта ИРП 2044, 14Р 23, 1015. Они не выдерживают и 300 градусов, но заводы-изготовители не рекомендуют пользовать в рабочей системе с температурой, превышающей 100 градусов.

Резина вакуумная ГОСТ

Вакуумная резина, как и другие элементы вакуумных систем или другой техники изготавливается по госту согласно технических условий. В них описываются все параметры, которые должны быть соблюдены в готовом образце. Как правило, для вакуумной резины это различные значения теплостойкости, маслостойкости, а так же стойкости к воздействию давления.

К примеру, вакуумная пластина изготавливается по ГОСТ, согласно техническим условиям ТУ 38.105.116-81 в которых указано:

- данная пластина может использоваться в качестве уплотнительной прокладки в соединениях, которые являются неподвижными;

- пределы допустимых температур составляют 8-70 градусов;

- могут использоваться ка кратковременное средство, заменяющее прокладки в системе, температура в которой достигает -30 и +90 градусов При этом они не способны длительный срок выполнять эту функцию.

- при изготовлении используется резина 51-2062 определенной длинны и толщины.

Предприятие, которое изготавливает резину согласно данного госта, должно следовать всем требованиям и выпустить резину, которая будет иметь заявленное качество и соответствующие характеристики.

Техническая пластина ГОСТ 738-90 имеет другие требования и способна выполнять другие задачи. Как правило, ее используют в качестве полуфабриката при изготовлении разных резиновых изделий. Она представляет собой рулон резины или лист резины, имеющая определенную толщину. Различные предприятия используют техническую листовую резину по этому госту при различных условиях. Это может быть низкая и высокая температура с воздействием жидкости и газов.

Марки вакуумной резины

Для пластины вакуумной резины марки № 7889 имеются технические условия, которые не позволяют эксплуатировать ее при температурах не ниже +8 и выше +70 градусов. Ее можно использовать при более критичных температурах, но не длительный срок. Эта марка резины имеет свойство растягиваться, стойко переносит кислотное и щелочное воздействие. При этом резиновая смесь марки 7889 не обладает стойкостью к воздействию масла. Зачастую резина используется на предприятиях атомной промышленности. К преимуществам также можно отнести относительно низкую стоимость. Производители изготавливают резину марки 7899 в двух цветовых оттенка: белом и светло сером. Может изготавливаться как в формованном виде, так и неформованном виде.

Эта марка резины имеет свойство растягиваться, стойко переносит кислотное и щелочное воздействие. При этом резиновая смесь марки 7889 не обладает стойкостью к воздействию масла. Зачастую резина используется на предприятиях атомной промышленности. К преимуществам также можно отнести относительно низкую стоимость. Производители изготавливают резину марки 7899 в двух цветовых оттенка: белом и светло сером. Может изготавливаться как в формованном виде, так и неформованном виде.

Вакуумная резина марки №9024 имеет другие свойства. Она склонна к газовыделению при высоких температурах и обладает меньшими эластичными свойствами. При этом резина легко переносит высокую температуру и наличие масла. Может изготавливаться как в формованном виде, так и неформованном виде.

Вакуумная резина 51-2062 изготавливается согласно технических условий 38105108-76. Как правило, ее используют при необходимости уплотнять вакуумную систему установок различного типа. Она имеет белый и светло-серый цвет. При изготовлении трубок, из этой же резины, руководствуются техническими условиями 38105881-85. С их помощью уплотняют и соединяются отдельные узлы вакуумной системы.

При изготовлении трубок, из этой же резины, руководствуются техническими условиями 38105881-85. С их помощью уплотняют и соединяются отдельные узлы вакуумной системы.

Резина техническая вакуумная

Техническая вакуумная резина должна обладать термостойкостью и маслостойкостью. Кроме этого, она должна выдерживать некоторые механические воздействия и на протяжении максимально длительного срока не терять своих свойств. Это обусловлено тем, что в установках резина подвергается достаточно высокому воздействию не только температуры и давления, но и трения.

Как правило, при создании вакуумной резины производителям приходится делать выбор: улучшать маслостойкость или прочность, поскольку улучшая одну характеристику, ухудшаешь другую. Практически все резина-технические вакуумные изделия имеют высокий коэффициент маслопоглащения, кроме белой.

Предприятия вакуумной техники и арматуры чаще всего изготавливают белые или черные РТИ. Но они не являются единственными и сегодня все чаще можно встретить серые, бежевые, коричневые варианты. При этом специфические цвета ничего не означают, а создаются такими только для красоты, чтобы вакуумная установка могла быть выполнена в одном цвете.

При этом специфические цвета ничего не означают, а создаются такими только для красоты, чтобы вакуумная установка могла быть выполнена в одном цвете.

Организация вакуумной резины – это отдельный вопрос. Для того, чтобы она долго сохраняла свои качества, необходимо чтобы она хранилась на складах, в которых нету солнечного цвета, а также не будет организовано отапливание помещения.

Вакуумная резина ТУ 38.105116-81 по низким ценам в Минске

Вакуумная резина ТУ 38.105116-81 относится к нестандартным материалам, имеющим различные характеристики. Пластина вакуумная применяется в системах, где необходимо обеспечить герметичность, в приборах, работающих под давлением.

Особенности вакуумных техпластин

Системы, работающие под давлением, нуждаются в обеспечении герметичности всех соединений. При проникновении воздуха в вакуумную среду, нарушаются условия работы. Это приводит к существенному снижению производительности оборудования в общем. Чтобы исключить возникновение проблем, используются вакуумные пластины или уплотнители из данной резины. Резина вакуумная изготовлена из материала, устойчивого к воздействию пониженного давления, повышенной влажности, температуры.

Резина вакуумная изготовлена из материала, устойчивого к воздействию пониженного давления, повышенной влажности, температуры.

Вакуумная резина отличается низким уровнем газоотделения, она достаточно эластична, устойчива к высокоинтенсивному сжатию. Все элементы, работающие в условиях вакуума, подвержены быстрому разрушению. Нарушение целостности материала происходит из-за летучести легких молекул, поэтому в составе вакуумной резины имеются особые присадки, способные свести к минимуму летучесть их молекул. пределы рабочих температур представляют собой +7 – +70 °С, кратковременно рамки могут быть расширены до -35 – +95 °С.

При использовании оборудования, работающего с вакуумом, все уплотнители должны быть изготовлены из специализированной резины.

Сфера применения

В условиях вакуума используется изделия из различной листовой резины. Когда же показатель стремится к среднему или высокому, необходимо применять исключительно специализированную резину. Вакуумные пластины могут по-разному реагировать на высокие температуры, уровень влажности, сжатие, наличие смазочных материалов, поэтому подобные особенности техпластин необходимо учитывать во время выбора подходящего материала.

Вакуумные пластины могут по-разному реагировать на высокие температуры, уровень влажности, сжатие, наличие смазочных материалов, поэтому подобные особенности техпластин необходимо учитывать во время выбора подходящего материала.

Наиболее востребована вакуумная резина в следующих направлениях:

-

металлообработка;

-

машиностроение;

-

металлургия;

-

электротехника;

-

химическая, нефтехимическая промышленность;

-

прочие сферы, где используется оборудование, работающее с вакуумной средой.

Как и обычные техпластины, материал, работающий в вакууме, разделяется на листы с повышенной устойчивостью к различным агрессивным средам, а также пластины, способные противостоять смазочным материалам. В зависимости от такого ранжирования определяется область использования вакуумной резины.

Кроме того, решив купить листы вакуумной резины, необходимо учитывать степень твердости материала.

Особенности использования изделий зависят от их технических характеристик

| Толщина, мм. | Вес кг./кв.м. | Толщина, мм. | Вес кг./кв.м. | Толщина, мм. | Вес кг./кв.м. |

| 1 мм. | 1,3 | 4 мм. | 5 | 8 мм. | 10 |

| 2 мм. | 2,5 | 5 мм. | 6,3 | 10 мм. | 12,5 |

| 3 мм. | 3,8 | 6 мм. | 7,5 |

Пример условного обозначения: Пластина резиновая вакуумная II-51-2062 5мм ТУ 38.105116-81

II-51-2062 – марка резины

5мм – толщина пластины (мм)

ТУ 38. 105116-81 – Технические условия

105116-81 – Технические условия

Почему стоит выбрать нас

ООО “Кеапл” работает с резинотехническими изделиями с 2013 года. Квалифицированные консультанты помогут подобрать оптимальный вариант резиновой техпластины и купить необходимую листовую резину, а разнообразие размеров поставляемых партий позволит подобрать наиболее выгодный формат сотрудничества. Мы успешно работаем с небольшими цехами, крупными производителями, всегда готовы отгрузить любую партию резинотехнической продукции, обеспечить поставку в оговоренные сроки.

Мембраны для вакуумных прессов

Наши высококачественные мембраны из силиконового каучука подходят для всех типов вакуумных мембранных прессов и солнечных ламинаторов.

Силиконовые мембраны для вакуумных прессов имеют эластичность 700% . Силиконовые листы для ламинаторов обладают высокой устойчивостью к разрыву, динамическому растяжению и сжимающим нагрузкам.

Область применения

Наши силиконовые мембраны с высоким уровнем удлинения могут использоваться для ламинирования солнечных панелей, ламинирования фольги, шпона, производства триплекса, термоформования твердой поверхности и термопластичных материалов.

Силиконовая мембрана для ADAMIK AP-300/130 S., Силиконовая мембрана для BARTH Corvus 3014.25 / 3014.40, Силиконовая мембрана для BARTH Corvus 3514.25 / 3514.40, Силиконовая мембрана для BARTH Taurus 4014, Силиконовая мембрана для BARTH Taurus 5014, Силиконовая мембрана для Bugatool Buga Duo 2612, Силиконовая мембрана для Bugatool Buga Duo 3812, Силиконовая мембрана для Bugatool Buga Duo Lift 3812, Силиконовая мембрана для Bugatool Buga Press 2713, Силиконовая мембрана для Bugatool Buga Press 3813, Силиконовая мембрана для ELKOM Multitherm-Automatic Type 2613, Силиконовая мембрана для ELKOM Multitherm-Automatic Type 3113, Силиконовая мембрана для ELKOM Multitherm-Automatic Type 3813, Силиконовая мембрана для ELKOM Multitherm-Basic Type 2113, Силиконовая мембрана для ELKOM Multitherm-Basic Type 2613, | Силиконовая мембрана для ELKOM Multitherm-Basic Type 3113, | Силиконовая мембрана для ИСТРА-А ВПФ-2-2600, Силиконовая мембрана для ИСТРА-А ВПФ-2-3000, Силиконовая мембрана для ИСТРА-А ВПР-3000, Силиконовая мембрана для ИСТРА-А ВПС, Силиконовая мембрана для ИСТРА-А ВПС-3000, Силиконовая мембрана для ORMA DUPLEX 30/13, Силиконовая мембрана для ORMA DUPLEX 35/13, Силиконовая мембрана для ORMA DUPLEX 40/13, Силиконовая мембрана для ORMA FVM 30/13, Силиконовая мембрана для ORMA FVM 35/13, Силиконовая мембрана для ORMA FVM 40/13, Силиконовая мембрана для RIBEX ECO MULTI, Силиконовая мембрана для RIBEX ROCO STANDARD TERMOFORM, Силиконовая мембрана для RIBEX ROCO THERMOFORM MAXI, Силиконовая мембрана для RIBEX ROCO THERMOFORM MAXI VERTICAL, Силиконовая мембрана для RIBEX VAKUUMSTATION, Силиконовая мембрана для СМ-30-2.  0-1600, 0-1600, Силиконовая мембрана для СМ-30-3.0-1600, Силиконовая мембрана для СМ-40-2,0-500-500, Силиконовая мембрана для СМ-40-3.0-550-550, Силиконовая мембрана для WISCHT OPTIMUS22-1330, Силиконовая мембрана для WISCHT OPTIMUS22-1335, |

ГОСТ 24956-81 / Ауремо

ГОСТ 30311-96

ГОСТ 9853.23-96

ГОСТ 9853.5-96

ГОСТ 9853.4-96

ГОСТ 9853.3-96

ГОСТ 9853.2-96

ГОСТ 9853.1-96

ГОСТ 28052-97

ГОСТ 23782-96

ГОСТ 23780-96

ГОСТ 17746-96

ГОСТ 19863.16-91

ГОСТ 19863.6-91

ГОСТ 19863.11-91

ГОСТ 9853.12-96

ГОСТ 19863.14-91

ГОСТ 19807-91

ГОСТ 9853.9-96

ГОСТ 9853.10-96

ГОСТ 9853.20-96

ГОСТ 9853.11-96

ГОСТ 9853.21-96

ГОСТ 9853.7-96

ГОСТ 24956-81

ГОСТ 19863.1-91

ГОСТ 19863.7-91

ГОСТ 19863.10-91

ГОСТ 19863.12-91

ГОСТ 19863.3-91

ГОСТ 19863.4-91

ГОСТ 9853.17-96

ГОСТ 9853.22-96

ГОСТ 23902-79

ГОСТ 19863.9-91

ГОСТ 19863.8-91

ГОСТ 19863.2-91

ГОСТ 19863.15-91

ГОСТ 19863.5-91

ГОСТ 19863.13-91

ГОСТ 9853.16-96

ГОСТ 9853.18-96

ГОСТ 9853.13-96

ГОСТ 9853. 15-96

ГОСТ 9853.24-96

ГОСТ 9853.19-96

ГОСТ 9853.14-96

15-96

ГОСТ 9853.24-96

ГОСТ 9853.19-96

ГОСТ 9853.14-96

- гост-24956-81.pdf (382,85 КиБ)

ГОСТ 24956-81

ГОСТ 24956-81

Группа В59

ГОСТ СССР

ТИТАН И ТИТАНОВЫЕ СПЛАВЫ

Метод определения водорода

Титан и титановые сплавы. Метод определения водорода

AXTU 1809

Дата введения 1983–01-01

Информационные данные

1. Разработано и введено Министерством авиационной промышленности USSR

Developers

V. I. Данилкин В.А., Воробьева Л.И.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта СССР от 28.09.81 Н 4404

3. ВВЕДЕН ВПЕРЕД

4. СПРАВОЧНАЯ НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

| Обозначение ссылочного документа | Артикул |

| ГОСТ 1012-72 | 3.1 |

| ГОСТ 1790-77 | 3. 1 1 |

| ГОСТ 2789-73 | 2,2 |

| ГОСТ 3118-77 | 3.1 |

| ГОСТ 4204-77 | 3.1 |

| ГОСТ 4220-75 | 3.1 |

| ГОСТ 4658-73 | 3.1 |

| ГОСТ 5556-81 | 3.1 |

| ГОСТ 5962-67* | 3.1 |

| ГОСТ 9293-74 | 3.1 |

| ГОСТ 18300-87 | 3.1 |

| ГОСТ 25086-87 | 1.1 |

_________________

* На территории Российской Федерации ГОСТ Р 51652-2000. — Обратите внимание на базу данных производителя.

5. Постановлением госстандарта от 07.09.92 N 1122 снято ограничение срока действия

6. ПЕРЕПЕЧАТКА (февраль 1997 г.) с Изменениями № 1, 2, утвержденными 19 июня87 сентября 1992 г. (ИУС 9-87, 12-92)

(ИУС 9-87, 12-92)

С ИЗМЕНЕНИЯМИ N 3, принятыми Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 11 от 25.04.97). Государство, развитое Россией. Постановлением Госстандарта России от 23.09.97 N 340 введено в действие на территории Российской Федерации с 01.01.98

Изменение № 3, внесенное изготовителем БД в текст ИУС N 12, 1997

Настоящий стандарт устанавливает метод вакуумного нагрева для определения водорода в титане и титановых сплавах (массовая доля водорода составляет примерно от 0,0006 до 0,05%).

Метод основан на выделении водорода из пробы сплава, нагретой ниже температуры плавления (обычно при температуре от 880°С до 920°С), в вакууме при остаточном давлении (1,33- 6,65)·10Па [(1−5)·10] мм рт.ст.

Произведенный водород собирается в калиброванном объеме, количество которого определяется изменением давления.

(Измененная редакция, ред. № 1, 2, 3).

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Общие требования к методам анализа ГОСТ 25086 с Доп.

1.1.1. Массовую долю водорода в анализируемых сплавах определяют на двух пробах одной пробы, взвешенной с погрешностью не более 0,01 г. За результат анализа принимают среднее арифметическое результатов двух параллельных измерений.

1.1, 1.1.1. (Измененная редакция, ред. N 2).

2. ОТБОР И ПОДГОТОВКА ПРОБ ДЛЯ АНАЛИЗА

2.1. Отбор проб для анализа осуществляется согласно нормативно-технической документации.

2.2. Из образца вырезают заготовки шириной и толщиной 6 мм, длиной от 20 до 25 мм. Из полученных заготовок вытачивают два образца диаметром (4±0,1) мм и длиной (6±0,2) мм;

заготовку зажимают в патроне токарного станка, шлифуют торцевую поверхность и по длине диаметром 4,5 мм;

выполнили окончательную правку торца и поверхности штангенциркуля с механической подачей образца.

Режущая кромка фрезы отполирована на алмазном притире. Токарную обработку проводят без охлаждения эмульсии.

Параметры шероховатости образцов должны быть не более 2,5 мкм, контрольная длина 0,8 мм по ГОСТ 2789;

вырезанных образца длиной (6±0,2) мм каждый;

каждый образец зажимают в металлическом цанговом патроне, предварительно обезжиривая бензином, и шлифуют вторую сторону.

На поверхности образца не допускается наличие оттенка.

В зависимости от оборудования допускается использование образцов больших размеров.

При определении содержания водорода в тонких листах или образцах проволоки для анализа по массе от 0,2 до 0,3 г каждый срез непосредственно из полуфабриката.

(Измененная редакция, ред. № 2).

2.3. Образцы взвешивают, затем обезжиривают бензолом и спиртом. Все операции выполняются чистым обезжиренным инструментом.

3. ОБОРУДОВАНИЕ И РЕАГЕНТЫ

3.1. Прибор для определения содержания водорода (рис.1) с дистанционным управлением состоит из основных узлов и элементов:

электропечь сопротивления 15 , обеспечивающая температуру нагрева от 800 до 1000°С, оснащенная хромелалюмелевым термоэлектрическим термометром по ГОСТ 1790 и потенциометр типа КСП-4 для измерения и регистрации температуры;

вакуумная система, с помощью которой можно установить вакуум (1,33-6,65)·10Па; в том числе форвакуумный насос 13 типа ВН-461М, прототипный диффузионный насос 12 типа Н50Р, стеклянный прототипный насос 6 и стеклянная трубка;

Узел экстракции стекла, состоящий из сменной экстракционной трубки 1 (рис. 2), соединенной с водоохлаждаемым конусом 2 с подающей трубкой 3 ;

2), соединенной с водоохлаждаемым конусом 2 с подающей трубкой 3 ;

система аналитическая в составе:

сосуд калиброванный, ограниченный с одной стороны условной срединной линией стакана проточного насоса, с другой стороны ртутным вентилем 10 . Извлеченный из пробы газ перекачивается в калиброванную емкость, состоящую из баллона 8 , стеклянного простудного насоса 6 ;

компрессометр Mac-Leod 9 с диапазоном измерения от 1,33·10 до 79,8 на Па (от 1·10 до 6·10 мм рт.ст.) для измерения давления собранного в аналитической системе водорода;

краны и с помощью которых осуществляется подъем и опускание ртутного манометра Мак-Лид 9 и затвора 10 при соединении их попеременно с атмосферой или форвакуумным баллоном 11 ;

краны , , , , , которые должны препускать извлекать из пробы водород с места экстракции в аналитическую систему;

капиллярная ловушка 5 и ловушка 7 , охлаждаемая жидким азотом; используются для замораживания паров воды в установке;

Лампа манометрическая 17 типа ПМТ-2 для контроля вакуума.

Дамн.1.- Прибор для определения содержания водорода с дистанционным управлением

Дамн.1

Дамн.2. Узел экстракции стекла

Дамн.2

Допускается применение другого аналитического оборудования, обеспечивающего метеорологические параметры, указанные в настоящем стандарте.

Ртуть металлическая по ГОСТ 4658.

Кислота соляная по ГОСТ 3118, раствор 1:9.

Кислота серная по ГОСТ 4204.

Дихромат калия по ГОСТ 4220.

Бензин авиационный по ГОСТ 1012.

Спирт этиловый технический ректификованный по ГОСТ 18300.

Масло вакуумное 9.002Пылесос для смазки.

Азот жидкий по ГОСТ 9293.

Вата медицинская гигроскопическая ГОСТ 5556.

Батист.

Резиновый пылесос.

(Измененная редакция, версия № 3).

4. АНАЛИЗ

4.1. Проверьте вакуумные клапаны, которые должны быть свободны и не должны вращаться. На всех кранах необходимо не реже двух раз в месяц заменять вакуумную смазку, нанося ее тонким слоем. Смазка не должна попасть в вакуум общения.

Смазка не должна попасть в вакуум общения.

4.2. Загрузите анализируемые образцы в трубку для подачи 3 и отшлифуйте стеклянный колпачок. В одной серии не загружайте более 30 образцов.

4.3. На конус экстракционной трубки 9 нанесена вакуумная смазка.0099 1 и измельчите его до конуса с водяным охлаждением 2 . Не допускайте попадания смазки на внутреннюю поверхность кварцевой трубки.

4.4. Для предварительного вакуумирования всего агрегата необходимо:

закрыть все краны;

включить форвакуумный насос 13 ;

кран соединить с запорным цилиндром 11 и накачать воздух на 15−20 минут;

закрыть кран и краны и соединить с высоковакуумной насосной магистралью (частично через диффузионный насос 12 ).

При таком положении клапанов воздух откачивается из вытяжной трубки и диффузионного проточного насоса 12 для создания вакуума менее 1,33 Па (1·10 мм рт.ст.). Лампа контроля вакуума 17 ;

закрыть все краны, краном соединить со стволом кран и плавно открыть кран, совмещая аналитическую систему с форвакуумным насосом. Ртуть в манометре Мак-Лид 9 и ртутном вентиле 10 поднимется. Ртуть нужно понизить, соединив краны и запорный цилиндр 11 . Откачка осуществляется для создания вакуума менее 1,33 Па (1·10 мм рт.ст.

Ртуть в манометре Мак-Лид 9 и ртутном вентиле 10 поднимется. Ртуть нужно понизить, соединив краны и запорный цилиндр 11 . Откачка осуществляется для создания вакуума менее 1,33 Па (1·10 мм рт.ст.

.Ст.).

4.5. Для создания во всей системе высокого вакуума необходимо:

включить водяное охлаждение диффузионных насосов и простудных секций 2 ;

для включения обогрева диффузионных простудных насосов 6 и 12 ;

краны, , соединить с парашютным диффузионным насосом 12 и через 10 минут включить насос, ловушку 7 залить жидким азотом. Откачка осуществляется до создания в системе вакуума не менее 1,33·10 Па (1·10 мм рт.ст.). Лампа контроля вакуума 17 и манометр Mack-Leod 9 .

4.6. Проведите дезинфекцию экстракционной трубки 1 . Для этого подтяните электрическую печь сопротивления к трубке и поверните ее. Температура дегазации от 880 до 920°С, продолжительность 1−1,5 часа.

4.7. Определяют поправочный контроль опыта, который не должен превышать 3·10% водорода на 1 г образца в течение 15 мин при температуре пробирной воды от 880 до 920 °С.

Залить жидкий азот в капиллярную ловушку 5 , кран, соединенный с аналитической системой через диффузионный прототипный насос 6 , поднимает ртуть в болт 10 . Через 15 мин измерьте давление в аналитической системе.

(Измененная редакция, версия № 3).

4.8. После корректировки эталонного опыта ртуть в пробке 10 исключена, а аналитическая система и экстракционная трубка – высокий вакуум.

(Измененная редакция, ред. N 1).

4.9. Для анализа образца поднимите ртуть в затворе 10 , а затем выбросьте испытуемый образец в экстракционную трубку 1 стальным толкателем с магнитом.

Поднимают одну половину раздельной печи сопротивления 15 и вторым толкателем 14 перемещают образец в зону нагрева, а затем перемещают толкатель в холодную зону и закрывают печь. Включите запись измерения давления в аналитическую систему на потенциометре. Потенциометр с миллиамперной шкалой используется для регистрации изменения давления в установке испытательной системы.

Включите запись измерения давления в аналитическую систему на потенциометре. Потенциометр с миллиамперной шкалой используется для регистрации изменения давления в установке испытательной системы.

Окончание экстракции определяется по кинетической кривой изменения давления в аналитической системе. Когда кинетическая кривая переходит в прямолинейный отрезок, измеряемый манометром Mack-Leod 9 . Извлечение считается завершенным, если два или три последовательных измерения давления или изменения соответствуют поправке в эталонном эксперименте.

Продолжительность выделения водорода из отобранной пробы размером 15-20 мин. давление Значение последнего измерения, записанное в журнале работ.

Кран подключается к линии проточного перекачивания диффузионного насоса 12 . Одновременно удаляют образец из горячей зоны, что повышает наполовину электрическое сопротивление 15 , стальной толкатель 14 переносят на образец, используемый в приемнике образцов 16 экстракционной трубки 1 , и затем верните толкатель в холодную зону и закройте печь 15 .

4.10. Кран подключают к аналитической системе и опускают ртуть в затвор 10 и создать аналитическую систему высокого вакуума.

4.9, 4.10. (Измененная редакция, ред. N 3).

4.11. Анализ остальных образцов серии проводят, как указано в пп.4.9, 4.10.

Во время анализа в ловушках 5 и 7 поддерживают постоянный уровень жидкого азота, который не должен превышать 15 мм.

4.12. Для анализа следующей серии образцов проведут следующие операции.

4.12.1. Отключить электрическую печь сопротивления 15 и через 20 минут закрыть краны и .

Отключить стеклянный прототипный насос 6 и испарить жидкий азот, сжатый воздух из его ловушек 7 . Вакуум в аналитической системе снижается за счет испарения влаги, сконденсировавшейся на ловушке. Закачивают в аналитическую систему через диффузионный прототипный насос 12 для создания высокого вакуума, а затем закрывают вентиль.

Прототы отключения диффузионного насоса 12 и через 10 мин выпарить жидкий азот из ловушки 7 . Через 15 минут закройте вентиль. Через 30 мин после выключения диффузионного насоса проточного перекрывают воду.

Через 15 минут закройте вентиль. Через 30 мин после выключения диффузионного насоса проточного перекрывают воду.

4.12.2. Выключите форвакуумный насос 13 и насос, впустив воздух через клапан, соединяющий его с атмосферой.

4.12.3. В условиях низкого вакуума по магистрали через кран выпускают воздух из атмосферы.

Отводы и подсоединение к экстракционной трубке 1 с линией низкого вакуума и отсоедините ее от секции водяного охлаждения 2 .

Снимите крышку с пробирки 3 и загрузите новую партию образцов.

4.12.4. Заглушить отсасывающую трубку 1 на водоохлаждаемый шлифовальный патрубок 2 , закрыть вентиль, включить форвакуумный насос 13 и создать форвакуумный насос в отсасывающей трубке 1 , подключив ее через вентили, и насос 13 .

4.13. При выключенной машине, если серия анализируемых проб загружена не полностью, выполняют операции, указанные в пп. 4.12.1, 4.12.2.

4.12.1, 4.12.2.

4.14. При загрузке новой серии образцов за период эксплуатации (в рабочие дни) выполнить мероприятия, указанные в п.п. 4.12.2, 4.12.3, 4.12.4.

4.15. Попадание воздуха в аналитическую систему и прототипы диффузионного насоса 12 допускается только при проведении полной профилактической установки и дефектации.

4.16. После серии испытаний на стенках кварцевой экстракционной пробирки 1 может образоваться темный налет, который необходимо удалить перед повторным использованием пробирки. Эту пробирку наполняли 10 % раствором соляной кислоты или смесью, состоящей из одной части бихромата калия и пяти частей концентрированной серной кислоты (в случае упорного налета), и инкубировали в течение 20 мин, после чего кислоту выбрасывали, а пробирку промывают сначала водой, а затем дистиллированной водой. Мыло прокаливают в электропечи сопротивления при температуре от 880 до 920 °C в течение 1 ч.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5. 1. Массовая доля водорода в анализируемой пробе (), в процентах, рассчитывается по формуле

1. Массовая доля водорода в анализируемой пробе (), в процентах, рассчитывается по формуле

,

где — объем аналитической системы, см;

— температурный коэффициент;

— температура в помещении, °С;

— давление при анализе, Па;

— давление при контрольном опыте, Па;

1,13·10 — коэффициент, Па.

— масса образца, г.

(Измененное издание, версия № 3).

5.2. Расхождения в результатах не должны превышать значений, указанных в таблице.

| Массовая доля водорода в % | Абсолютная допустимая разница, % | ||||||

| результаты параллельных измерений | результаты анализа | ||||||

| От | Около 0,0006 | отдо | 0,0010 | вкл. | 0,0004 | 0,0005 | |

СВ. | |||||||