Резка кислородом и пропаном: Резка металла кислородно-пропановым резаком

alexxlab | 12.02.2023 | 0 | Разное

Газовая резка металла пропаном и кислородом

Специалисты, не без оснований считают, что газовая резка металла пропаном и кислородом нынче является наиболее эффективным и популярным видом резки. Давайте попробуем вместе разобраться, почему это так.

Поскольку исполняется это действие даже для не совсем опытного, однако знающего «толк в деле» и понимающего сварщика предельно просто, необходимость в обязательном применении различных фазоинверторов отсутствует. Проводимая в активной фазе газовая резка металла пропаном и кислородом не предусматривает также обязательного соблюдения норм относительно помещения (в частности, это может быть наличие центрального кабеля заземления).

Существует, помимо этого, вполне адекватное мнение о том, что подавляющее большинство газовых резаков являются, по определению, «мобильными», то есть, их транспортировку можно проводить вполне обыкновенным способом — при помощи автомобильного транспорта.

Газовая резка металла пропаном и кислородом — подробности использования этих двух промышленных газов

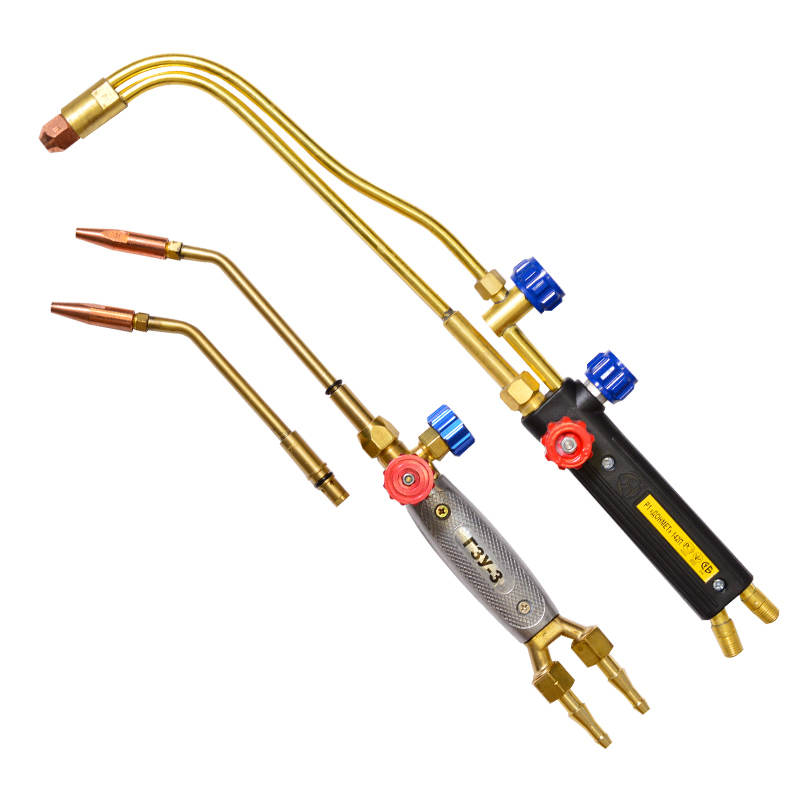

Непосредственно уже во время резки, газовый резак использует два газа – кислород, при помощи которого, что называется, и воплощаются «в жизнь» процессы по разделению металла, а также подогреватель, в роли которого могут выступать ацетилен либо пропан.

При помощи применения нагревателя происходит разогрев поверхностной части, планируемой для разрезания вплоть до температурного значения в 1000-1200 градусов, после этого – подается кислородная струя (т.н. резка металла кислородом). Струя воспламеняется после прикосновения о подогретую поверхность, без контакта с нею воспламенение будет осуществить тяжело.

Сварщик, который смотрит за горящей струей, легко разрезающей металл, должен обязательно понимать, что её устойчивость — необходимый фактор, обусловленный соблюдением беспрерывной подачи кислорода. Если горелка для резки металла уже не такая, какой была при оптимальном разрезании, это может значить, что возникло прерывание — пламя, в таком случае, просто-напросто может угаснуть, после чего вновь нужно будет производить нагрев поверхности.

Оборудование для резки металла газом, при помощи которого выполняется обыкновенная кислородная резка — это резак Р1-01П. Мы не случайно упомянули именно этот тип резака, ведь именно он оптимально подходит для того, чтобы мастер мог работать с чугуном или же каленой сталью.

Используется ли такой резак в качестве сварочного аппарата?

Можем ответить коротко и понятно — нет. Также однозначно можно ответить и на вопрос относительно того, слишком ли влияет выбранный резак на давление пропана при резке металла.

Продолжая тему газов, можно сказать, что как резка металлов, так и газовая сварка в последнее время может быть выполнена с помощью соединения пропана и ацетилена. Однако подходящее для этого оборудование может быть применено только лишь для работы с металлами, показатели прочности у которых выше других (например, это может быть высокопрочная сталь для ножей копулировочных).

Стоимость резки металла газом «смешанным» возрастает по причине того, что нужное оборудование, поддерживающее работу с такой вот вариацией, стоит очень и очень, мягко говоря, не дешево! Именно поэтому мы о нем особо говорить не будем — в другой раз, в других статьях. Там же обсудим и расход пропана при резке металла – смотрите категорию материалов «Газовая сварка и резка», а также статьи, посвященные этому вопросу в категории «Резка металлов».

Газовая резка металла пропаном и кислородом. Технология.

Ныне много где (на производстве и строительстве, в частности) применяемая технология газовой резки металла, в некоторой мере, отличается от той, которая описывалась в тексте выше. Например, для того, чтобы правильно работать с так называемыми «легкими металлами», нужно понимать, что температурные показатели, начинающиеся от тысячи градусов по Цельсию (в сторону возрастания, само собой) могут просто-напросто разрушать металл, с которым Вы пытаетесь проводить те или иные действия (испарять или же расплавлять).

В подобных случаях, сам процесс резки должен производиться с подогревом, происходящим с резкой в одно и то же время. Через два боковых подается специальная нагревающая смесь, а по центру, в свою очередь, монтируется тонкое, по своим свойствам, сопло для подачи кислорода под высоким давлением.

В качестве оборудования могут использоваться разнообразные «столы», являющиеся автономными по определению – столами, к слову, именуются типы газового оборудования, предназначающиеся для резки металла в полноценном автоматическом режиме.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Расход кислорода при резке металла: нормы расхода пропана

Автор admin На чтение 5 мин. Просмотров 30.6k. Опубликовано

Содержание

- Расход кислорода и пропана на резку металла

- Технологии резки металлов

- Нормы расчета горючих газов и окислителя

- Определение норматива расхода газов

- Таблица расхода кислорода при резке труб

- Определение значения допустимого расхода и скорости резания

Расход кислорода и пропана на резку металла

Себестоимость процесса резки металла определяет расход кислорода и

пропана, суммируемый с оплатой труда резчика. Причем расход окислителя и

топлива зависит от технологии термического разделения металлов.

Поэтому мы начнем нашу статью с описания способов резки и дальше рассмотрим расход кислорода при резки труб.

Технологии резки металлов

На сегодняшний день в промышленности используются три типовых технологии термического разделения металлических заготовок:

- Кислородная резка.

- Плазменная резка.

- Лазерная резка.

Первая технология – кислородная резка – используется при разделении заготовок из углеродистой и низколегированной стали. Кроме того, кислородным резаком можно подравнять края кромок уже отрезанных заготовок, подготовить зону раздела стыка перед сваркой и «подчистить» поверхность литой детали. Расход рабочих газов, в данном случае, определяется тратой и топлива (горючего газа), и окислителя (кислорода).

Вторая технология – плазменная резка – используется при разделении сталей

всех типов (от конструкционных до высоколегированных), цветных металлов и их

сплавов. Для плазменного резака нет недоступных материалов – он режет даже

самые тугоплавкие металлы.

Причем качество разделочного шва, в данном случае, значительно выше, чем у конкурирующей технологии. При определении объемов рабочих газов, в данном случае, важен расход кислорода — при резке металла плазмой за горение материала отвечает именно окислитель. А сама плазма используется, как катализатор процесса термического окисления металла.

Третья технология – лазерная резка – используется для разделения тонколистовых заготовок. Соответственно, объемы расходуемых газов, в данном случае, будут существенно меньше, чем у кислородной и плазменной резки, которые рассчитаны на работу с крупными, толстостенными заготовками.

Нормы расчета горючих газов и окислителя

Нормы расхода пропана и кислорода или ацетилена и кислорода или только окислителя рассчитываются следующим образом:

- Норматив расхода топлива или окислителя на погонный метр разреза (H) умножается на длину разделочного шва (L).

- После

этого к полученной сумме прибавляют произведение все того же норматива

расхода ( H) на коэффициент потерь (k), связанных с продувкой

и настройкой резака.

В итоге, расход кислорода при сварке (или расход горючего газа) считается по формуле:

P = HL x Hk

Причем коэффициент k принимают равным 1,1 (для мелкосерийного производства или штучной резки, когда требуется часто включать и выключать резак) или 1,05 (для крупносерийного производства, когда резак работает почти без перерывов).

Определение норматива расхода газов

Для точного определения объемов расходуемых газов необходимо определить основу формулы — норму, которой определяется расход газа на погонный метр прорезаемого металла, обозначаемую в формуле литерой «H».

Согласно общим рекомендациям нормированный расход равняется частному от

допустимого расхода разделяющего аппарата (

То есть формула, по которой рассчитывается нормированный расход кислорода на резку металла (Н), а равно и любого другого газа, участвующего в процессе термического разделения, выглядит следующим образом:

Н = р/V

Искомый результат подставляют в первую формулу и получают конкретное

значение расходуемого объема.

Таблица расхода кислорода при резке труб

| Труба (наружный диаметр × толщина стенки), мм | Расход кислорода, м3 |

| Ø 14 × 2,0 | 0,00348 |

| Ø 16 × 3,5 | 0,00564 |

| Ø 20 × 2,5 | 0,00566 |

| Ø 32 × 3,0 | 0,0102 |

| Ø 45 × 3,0 | 0,0143 |

| Ø 57 × 6,0 | 0,0344 |

| Ø 76 × 8,0 | 0,0377 |

| Ø 89 × 6,0 | 0,0473 |

| Ø 108 × 6,0 | 0,0574 |

| Ø 114 × 6,0 | 0,0605 |

| Ø 133 × 6,0 | 0,0705 |

| Ø 159 × 8,0 | 0,119 |

| Ø 219 × 12,0 | 0,213 |

| Ø 426 × 10,0 | 0,351 |

| Ø 530 × 10,0 | 0,436 |

Определение значения допустимого расхода и скорости резания

Используемые во второй формуле операнды p (допустимый расход) и V (скорость резания) зависят от множества факторов.

В частности значение допустимого расхода определяется паспортными данными сварочного аппарата. По сути p равно максимальной пропускной способности форсунки резака в рабочем режиме.

А вот скорость резания – V– определяется исходя из глубины шва, ширины режущей струи окислителя или плазмы, типа разделяемого материала и целой серии косвенных параметров.

В итоге, значение допустимого расхода извлекают из паспорта «резака», а скорость резания находят в справочниках, которые содержат специальные таблицы или диаграммы, связывающие все вводные данные.

И согласно справочным данным допустимый расход кислорода равняется 0,6-25 кубическим метрам в час. А максимальная скорость резания – 5-420 м/час. Причем для лазерной резки характерен минимальный расход (0,6 м3/час) и максимальная скорость (420 м/час): ведь такой резак разделит только 20-миллиметровую заготовку.

А вот плазменный резак «сжигает» до 25 м3/час кислорода и 1,2 м3/час

ацетилена. При этом он разделяет даже 30-сантиметровые заготовки, делая разрез

на скорости в 5 метров в час.

При этом он разделяет даже 30-сантиметровые заготовки, делая разрез

на скорости в 5 метров в час.

Словом, в таких расчетах все относительно: чем больше скорость, тем меньше глубина и чем больше расход, тем меньше скорость.

Пропан и ацетилен — Baker’s Gas & Welding Supplies, Inc.

Делиться:Ed Cyzewski

Хорошая установка для газокислородной резки — это удобный и чистый способ быстрой резки металла. Ацетилен уже много лет является отраслевым стандартом, но если вы решаете, какое топливо для резки лучше всего подходит для вашего цеха, необходимо принять во внимание немало вещей. Кроме того, некоторые новые присадки, представленные на рынке, представили несколько новых вариантов настройки топливной резки.

Ацетилен горит при самой высокой температуре как для газокислородной резки, так и для сварки. Если вы хотите время от времени проводить сварку с настроенной горелкой, то ацетилен — единственное топливо, которое можно использовать для вашей установки. Он горит достаточно жарко, чтобы металлы могли эффективно соединяться друг с другом.

Однако ацетилен является дорогим и нестабильным топливом. Если вы режете только металл, ацетилен быстро нагреет металл, но это не обязательно единственный вариант топлива для резки. Если вы хотите сэкономить деньги, то вы можете рассмотреть пропан в качестве топлива для резки.

Зачем использовать установку для газокислородной резки на пропане Пропан является идеальным топливом для резки, поскольку он дешевле и немного более стабилен, чем ацетилен, хотя вам все равно нужно соблюдать осторожность при его хранении и использовании. Ключом к пропану является то, что вам понадобится Т-образный шланг и специально разработанные наконечники горелки, которые позволят вам правильно концентрировать тепло. Использование ацетиленового наконечника для пропановой установки будет работать, но вы не сможете достичь оптимального нагрева, и в конечном итоге вы разочаруетесь.

Ключом к пропану является то, что вам понадобится Т-образный шланг и специально разработанные наконечники горелки, которые позволят вам правильно концентрировать тепло. Использование ацетиленового наконечника для пропановой установки будет работать, но вы не сможете достичь оптимального нагрева, и в конечном итоге вы разочаруетесь.

Имейте в виду, что пропан и ацетилен являются эффективными средствами для резки металла. Что касается производительности, основные отличия сводятся к этим двум моментам: ацетилен быстрее нагревается и дает возможность сварки.

Один подрядчик по сварке предложил следующую настройку наконечника для резки пропаном в Welding Web: «[Я] держу прямую горелку (Smith SC229) подключенной к своим установкам. Благодаря объемному теплу пропана для обогрева не нужен бутон розы. Сейчас я использую только тяжелые режущие наконечники для нагрева, а Smith также производит нагревательные наконечники SC110 или 112 (один для ацетилена, другой для пропана) для прямых горелок».

Если вы только начинаете, вы можете приобрести полные комплекты для газовой резки в Baker’s Gas and Welding от таких брендов, как Smith и Victor.

Дополнительные опции для установки газокислородной резкиОдной из последних разработок в области газокислородной резки является HGX-3, добавка к пропану. HGX увеличивает температуру резки пропана до 5400 градусов по Фаренгейту и использует меньше кислорода, чем ацетилен. Пропан с HGX может предварительно нагревать металл с той же скоростью, что и ацетилен, который сгорает при 5900 градусов по Фаренгейту, а затем так же эффективно резать.

Поскольку пропан является более дешевым топливом, использующим меньше кислорода, ацетилен становится более дорогим вариантом с точки зрения материальных затрат, в то время как HGX экономит рабочее время при добавлении к пропану. Вы действительно не можете проиграть с этими двумя вариантами резки, но есть реальные различия в стоимости, безопасности и времени предварительного нагрева в зависимости от выбранной вами настройки.

Поданный в: ацетилен, резка, резка топлива, хгх, кислородно-топливный, кислородная сварка, кислород, пропан, кузнец, кончик, Советы, факел, победитель

Делиться: Предыдущая статья Простое обновление вашего сварочного аппарата Millermatic MIGРезка и сварка пропаном

Эта статья взята из Хроник IWDC, информационного бюллетеня для членов IWDC. Посмотреть исходную статью и остальную часть информационного бюллетеня здесь.Эта статья написана Ричем Мансманном, вице-президентом по газовым программам,

. «У члена IWDC возникла проблема с накоплением шлама на поверхностях горелки при использовании пропана в системе предварительного нагрева большого объема. Я сталкивался с подобной проблемой в прошлом и подумал, что стоит поговорить о паре проблем, которые могут повлиять на ваш бизнес.

«У члена IWDC возникла проблема с накоплением шлама на поверхностях горелки при использовании пропана в системе предварительного нагрева большого объема. Я сталкивался с подобной проблемой в прошлом и подумал, что стоит поговорить о паре проблем, которые могут повлиять на ваш бизнес.

Во-первых, многие из вас знакомы с тех пор, как Airco активно продвигала газ MAPP как менее дорогостоящую альтернативу ацетилену в некоторых областях применения. За остальной частью промышленного газа следует смесь пропилена или пропана/пропилена/метилацетилена в той или иной форме. И через некоторое время многие из вас также обнаружили, что можно использовать только коммерческий пропан и кислород.

Все эти горючие газы предлагали альтернативу ацетилену, но, как вы, вероятно, уже поняли, это не было беспроблемной сделкой. Сейчас я не буду давать техническое объяснение, почему один топливный газ лучше другого. Но чтобы рассказ был информативным, но кратким, первое, что важно упомянуть, это то, что номинальное потребление кислорода с этими газами выше, чем с ацетиленом. Теперь мы согласны с тем, что кислород значительно дешевле, чем ацетилен или любой другой топливный газ в расчете на кубический фут, но поскольку пропилен снова продвигается в качестве продукта-заменителя, будет справедливо отметить, что потребление кислорода пользователем увеличится… без сомнения, незначительно. стоимостной фактор, но все же тот, который требует упоминания. А полный переход от ацетилена к пропану обычно увеличивает потребление кислорода в два-два с половиной раза. Так что, хотя обед, возможно, стал немного дешевле, он не бесплатный.

Теперь мы согласны с тем, что кислород значительно дешевле, чем ацетилен или любой другой топливный газ в расчете на кубический фут, но поскольку пропилен снова продвигается в качестве продукта-заменителя, будет справедливо отметить, что потребление кислорода пользователем увеличится… без сомнения, незначительно. стоимостной фактор, но все же тот, который требует упоминания. А полный переход от ацетилена к пропану обычно увеличивает потребление кислорода в два-два с половиной раза. Так что, хотя обед, возможно, стал немного дешевле, он не бесплатный.

Настоящая причина, по которой я пишу это, состоит в том, чтобы определить потенциальную проблему с пропаном до того, как она случится с вами. Почти весь пропан, который мы все продаем, используется в качестве топлива, но его потребление относительно размера контейнера невелико. Вы все знаете, что пропан поставляется в виде газа под давлением пара, и это давление пара значительно зависит от температуры, и мы научились контролировать это отклонение давления с помощью регулятора. Но в ситуациях с высоким расходом, особенно при использовании баллонов, пропан коммерческого качества может делать некоторые странные вещи.

Но в ситуациях с высоким расходом, особенно при использовании баллонов, пропан коммерческого качества может делать некоторые странные вещи.

Пропан, который мы покупаем, обычно получают из потока природного газа. Это настоящий природный газ в том виде, в котором он извлечен из-под земли, а не газ, который был очищен и очищен, а затем по трубопроводу доставлен в ваши дома и на предприятия. Этот исходный природный газ обычно имеет содержание пропана 1-10% в зависимости от того, где газ берется из-под земли. Процесс вскрыши и очистки управляется рафинером Mid-Streamer. Нефтеперерабатывающие установки Mid-Streamer берут сырой природный газ из скважины, очищают его, удаляя влагу, азот, углекислый газ и серу (и, возможно, немного гелия, но это уже другая история), а затем проводят простую перегонку для разделения оставшихся углеводородных компонентов на ходовые товары. В зависимости от исходного состава очищаемый газ можно разделить на три-пять компонентных потоков:

• Метан, который поставляется предприятиям газоснабжения как «природный газ»

• Этан, который обычно продается для производства этилена

• Пропан, как альтернатива «бутылочному газу» при отсутствии газопроводов

• Бутан как изобутан, также продаваемый в качестве топлива для отопления, а также продаваемый для повышения теплотворной способности потоков низкокачественного метана, а также пропеллентов и в качестве сырья для нефтехимического производства

• Более тяжелые углеводороды (пентаны, гексаны), которые перерабатываются как легковоспламеняющиеся жидкости и дополнительно очищаются в качестве растворителей и сырья для других процессов

Что касается пропана, то этот продукт собирается и транспортируется с площадки Mid-Stream по трубопроводу, железнодорожным вагонам или цистернам, в зависимости от масштаба операции. Но вот неприятная часть… в нашем газовом мире мы в основном привыкли к сухим продуктам очень высокой чистоты. Коммерческий пропан не является таким уж чистым и чистым с самого начала и подвергается дополнительному загрязнению только на пути от газовых месторождений до операций по наполнению баллонов, потому что «он настолько хорош, насколько должен быть», чтобы соответствовать основным требованиям. Требования к отоплению и топливу. Обычно это где-то между 95 и 98% пропан. В нем есть и другие «вещи», и эти «вещи» могут доставить нам проблемы в некоторых наших приложениях.

Но вот неприятная часть… в нашем газовом мире мы в основном привыкли к сухим продуктам очень высокой чистоты. Коммерческий пропан не является таким уж чистым и чистым с самого начала и подвергается дополнительному загрязнению только на пути от газовых месторождений до операций по наполнению баллонов, потому что «он настолько хорош, насколько должен быть», чтобы соответствовать основным требованиям. Требования к отоплению и топливу. Обычно это где-то между 95 и 98% пропан. В нем есть и другие «вещи», и эти «вещи» могут доставить нам проблемы в некоторых наших приложениях.

Основная причина проблем связана с водой. Производители и дистрибьюторы пропана знают об этом, но в большинстве случаев это не проблема. Вода поступает из плохо очищенных трубопроводов, трейлеров и железнодорожных вагонов, а также во многих случаях из промежуточных хранилищ, особенно если она хранится в соляных куполах или других естественных подземных геологических образованиях. Вода слабо растворима в пропане. Но при понижении температуры вода может выпадать из раствора и образовывать отдельную жидкую водную или, что еще хуже, ледяную фазу. Обработка пропана часто представляет собой двухэтапный процесс. Спиртовой амин используется в качестве крупномасштабного средства в трубопроводах. Его добавляют в поток пропана для поддержания растворимости в воде при транспортировке. А в холодную погоду компании по доставке пропана обрабатывают отдельные транспортные средства метанолом или этанолом, подобно тому, как мы когда-то добавляли эти продукты в бензин, чтобы предотвратить зимнее обледенение.

Но при понижении температуры вода может выпадать из раствора и образовывать отдельную жидкую водную или, что еще хуже, ледяную фазу. Обработка пропана часто представляет собой двухэтапный процесс. Спиртовой амин используется в качестве крупномасштабного средства в трубопроводах. Его добавляют в поток пропана для поддержания растворимости в воде при транспортировке. А в холодную погоду компании по доставке пропана обрабатывают отдельные транспортные средства метанолом или этанолом, подобно тому, как мы когда-то добавляли эти продукты в бензин, чтобы предотвратить зимнее обледенение.

Опять же, в большинстве приложений, особенно в теплую погоду, конечный пользователь никогда не испытывает никаких проблем. Вода остается в растворе и немного снижает реальную теплотворную способность, которую почти невозможно измерить. Но при интенсивной вытяжке в холодную погоду могут возникнуть проблемы. Проблемы вызваны превышением практической скорости испарения жидкого пропана в газ. Это видно по тому, что цилиндры подачи сильно охлаждаются, вплоть до образования льда на поверхности цилиндров. Результирующий быстрый поток газа холоднее, чем обычно, и может привести к тому, что вода и ее растворитель, как правило, некоторая комбинация высыхающего амина и спирта, выпадают из потока газа на нагревательном наконечнике и образуют шлам. Шлам обычно состоит из застывшего сушильного амина с любой пылью, грязью и остатками, которые находятся в цилиндре… помните, что все эти сушильные химикаты также обладают очищающим эффектом.

Результирующий быстрый поток газа холоднее, чем обычно, и может привести к тому, что вода и ее растворитель, как правило, некоторая комбинация высыхающего амина и спирта, выпадают из потока газа на нагревательном наконечнике и образуют шлам. Шлам обычно состоит из застывшего сушильного амина с любой пылью, грязью и остатками, которые находятся в цилиндре… помните, что все эти сушильные химикаты также обладают очищающим эффектом.

Проблема обычно решается уменьшением расхода пропана из отдельного баллона и использованием регулятора большей мощности. Это может быть сделано, если это разрешено, путем установки коллектора подачи 2-3 100-фунтовых баллонов с пропаном или, в конечном итоге, модернизации требований заказчика до небольшого переносного хранилища (250-500 фунтов) или баллона на 500-1000 галлонов. В любом случае эти варианты обеспечивают большую площадь поверхности для испарения, а необходимое количество газа невелико по сравнению с потенциальным поглощением тепла контейнером для хранения.