Резка лазерная оборудование: ✅ Станки ЛАЗЕРНОЙ резки МЕТАЛЛА Купить с обучением ГАРАНТИЕЙ ПРОДАВЦА

alexxlab | 06.02.2023 | 0 | Разное

Что такое лазерная резка – где используется и как работает лазерный резак

- Главная

- Статьи

- Что такое лазерная резка металла?

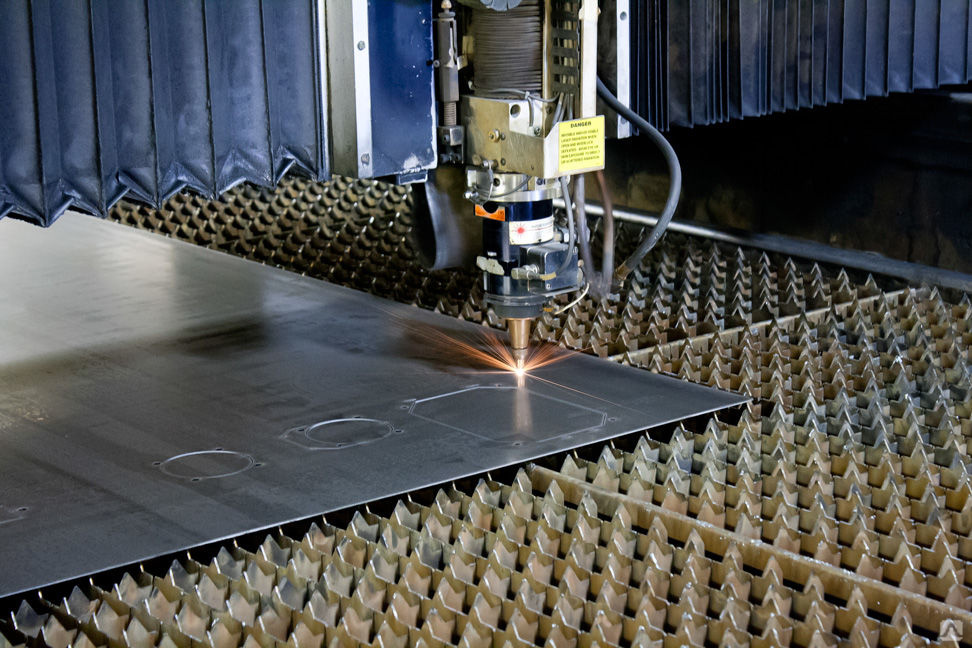

Для высокоточной обработки слоистых материалов, бумаги, полимеров, керамики, стали и металлических сплавов, дерева, композитов, горных пород используется лазерная резка. Данная производственная технология позволяет при снижении механического напряжения на обрабатываемую и разделяемую заготовку добиться повышенного качества изделия.

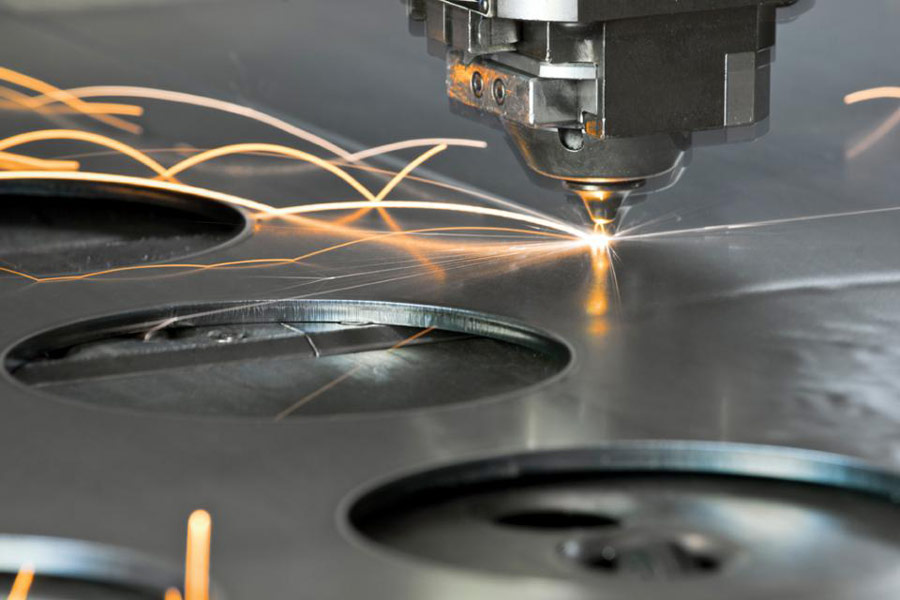

Сфокусированный луч лазера, производя локальный нагрев в зоне воздействия, испаряет часть материала при отсутствии механического контакта с деталью в процессе изготовления. За счет высокой концентрации энергии в рабочей точке можно подвергать лазерной резке заготовки любой твердости.

Как работает лазерный станок

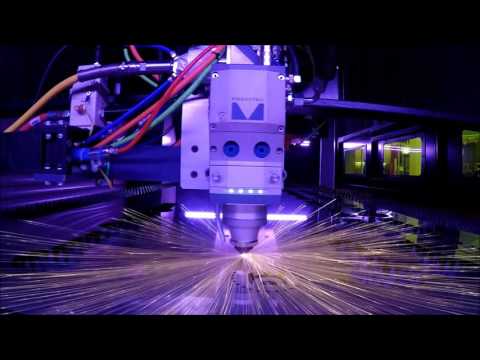

Все типы лазерных станков или резаков, отличаясь конструктивно, работают по единому принципу высокотемпературного локального воздействия. Главным модулем выступает лазерный резонатор, в котором концентрируется мощность луча посредством системы зеркал. Далее интенсивный свет передается на режущую головку, оснащенную фокусирующей линзой. Луч сужается до микронных значений при дальнейшем повышении энергетической мощности и буквально разрезает либо растрирует заготовку в направленной точке.

При этом единственной механической частью станка с ЧПУ является сама режущая лазерная головка, установленная на XY-портале. При получении команды модуль приводится в движение цепочной или ременной передачей, точно перемещаясь согласно заложенной программе в пределах рабочего поля.

Портал способен передвигаться по всей заготовке, посылая температурный луч по заданию оператора, оставляя разрезы в указанных местах. Сам фокус приходится точно на поверхность материала, который находится в обработке на станине. Поэтому важно перед началом процедуры реза провести точную фокусировку.

Сам фокус приходится точно на поверхность материала, который находится в обработке на станине. Поэтому важно перед началом процедуры реза провести точную фокусировку.

Конструкция лазерных резаков подразумевает разный диапазон мощности воздействия на растрируемую заготовку, что определяет вид материала и его толщину. Повышенной мощностью отличаются промышленные лазеры, способные обрабатывать листовое сырье в больших масштабах. На тонких или легковоспламеняющихся материалах применяются маломощные резаки, выполняющие тонкие резы при пониженном температурном воздействии.

Виды лазерного луча

В зависимости от технологии фокусировки лазерного луча резаки подразделяются на:

- твердотельные, с максимальной мощностью в пределах 6 кВт. Работая в непрерывном или импульсном режиме, такой станок способен создавать агрегатную активную среду для реза тонких заготовок или воспламеняющихся материалов с минимальным риском повреждения последних;

- газовые, являющиеся средним звеном станочного оборудования за счет мощности в диапазоне от 6 до 20 кВт.

Агрегатно-активной средой в них выступает специальный газ, который при прохождении через него электрического импульса превращается в монохромный направленный высокотемпературный луч;

Агрегатно-активной средой в них выступает специальный газ, который при прохождении через него электрического импульса превращается в монохромный направленный высокотемпературный луч;

- газодинамические, обладающие большой мощностью − до 100 кВт, применяются на заготовках повышенной толщины и объемности. В них активной средой также является газ, подвергаемый нагреву. Температура затем передается лучевой трубке, посредством которой осуществляется резка.

При правильном подборе лазерного оборудования учитывается множество критериев, касающихся номенклатурных параметров разрезаемого материала, расстояния реза, вида сырья (скорость резки), а также технологических требований к готовой продукции.

Где применяется лазерная резка

В промышленности действуют высокие требования к точности изготовленных изделий, что обуславливает широкое использование лазеров. Такое оборудование востребовано в выпуске продукции в небольших партиях, где во главу угла контрольная приемка ставит качество деталей, а не их количество (при соблюдении заданных параметров с недопущением больших значений погрешности). Также лазерный станок необходим для экономии процессуального времени при работе с цветными металлами: алюминием, медью, латунью и другими.

Также лазерный станок необходим для экономии процессуального времени при работе с цветными металлами: алюминием, медью, латунью и другими.

Преимущества и недостатки лазерной резки

Технология лазерного реза изделий обладает множеством достоинств, которые при рациональном подходе существенно снижают себестоимость изготовления продукции и расхода сырья.

- Лазер исключает механический контакт, что приводит к отсутствию нажима, загиба или продавливания заготовки. Этот параметр особенно важен при работе с хрупкими материалами.

- Правильно подобранная мощность позволит растрировать сталь до 30 мм толщиной, алюминий – до 20 мм, латунь – до 15 мм. При этом минимальный порог толщины начинается от 0,2 мм.

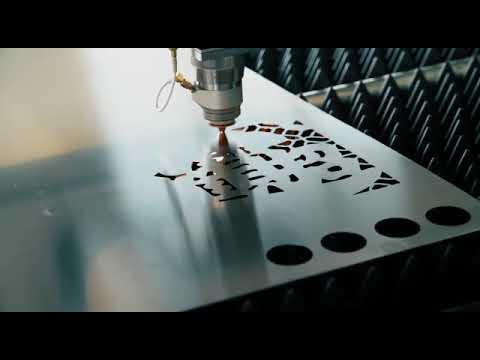

- Движение режущей головки согласно заданию имеет многовекторную направленность, за счет чего допускается изготовление деталей сложной конфигурации.

- После обработки кромки реза остаются чистыми и гладкими, а точность реза составляет 0,1 мм.

Недостатками считаются:

- цена работы более высокая, чем при использовании механического режущего оборудования;

- необходимость в стабильном и повышенном энергоснабжении;

- наличие высокой квалификации у оператора, составляющего программу действий лазера;

- строгие требования к обеспечению безопасности обслуживающего персонала.

Другие статьи

|

Какими способами производится сварка латуни Подробнее |

Гидроабразивная резка металла Подробнее |

Гибка металла: виды и преимущества Подробнее |

Лазерная резка металла | Оборудование для лазерной резки

Лазерная резка, на сегодняшний день представляет собой наиболее передовую технологию раскроя листового металла.

Сфокусированное лазерное излучение способно передавать большое количество энергии в локальную область обработки и нагревать ее до достаточно высоких температур, что позволяет производить раскрой с повышенной производительностью и точностью. Современные портальные комплексы, применяемые в нашем оборудовании, позволяют полостью снять ограничения по геометрии изготавливаемой детали, а программное обеспечение дает возможность быстро перенастроить станок на выполнение следующего задания.

На видео представлен процесс раскроя стали при помощи станка лазерной резки LTC85

Лазерная резка дает возможность получить максимальную точность и производительность обработки

Оборудование для лазерной резки наиболее целесообразно применять для обработки листовой стали толщиной от 0,1 до 25 мм, а также алюминиевых сплавов, меди, латуни до 20 мм и многих других материалов, включая пластики и неметаллические соединения.

Особенностью данной технологии является наличие исключительно термического воздействия на обрабатываемый материал, что позволяет наиболее эффективно использовать лазерный раскрой для обработки тонколистового металла, а также хрупких и гибких металлоконструкций, не опасаясь за их целостность.

Отсутствие механического воздействия позволяет избежать деформации материала

Лазерная обработка представляется эффективной технологией также при обработке некоторых неметаллов. Искусственный камень, полипропилен, термопласт, фанера, линолеум и резина достаточно хорошо поддаются обработке при помощи лазера, что позволяют существенно расширить область применения данной технологии.

Лазерная резка металла применяется практически во всех отраслях современной промышленности, благодаря отсутствию необходимости дальнейшей обработки и высокой производительности данного метода.

Изделия, изготовленные при помощи лазерного раскроя, отличает высокое качество получаемого контура и экономичность производства. При лазерной обработке одинаково выгодно производить как большие партии так и опытные экспериментальные образцы.

При лазерной обработке одинаково выгодно производить как большие партии так и опытные экспериментальные образцы.

Произвольный контур обработки позволяет производить широкую номенклатуру изделий на одном станке

Оборудование для лазерной резки ARAMIS

Особенностью нашего оборудования является использование систем движения собственной разработки, что позволяет существенно повысить точность и динамические характеристики установки в целом. В нашем оборудовании для лазерной резки металла мы используем линейный привод, поскольку, только такая конфигурация позволяет достигать высокой точности выполнения задания контура и стабильности этого показателя в течении длительного периода эксплуатации комплекса. При изготовлении оборудования мы используем инновационные достижения мировых производителей, объединяя их с собственными наработками в данной сфере, получая на выходе исключительно высокотехнологичное оборудование.

Станок лазерной резки LTC85

Резка металла – Kern Laser Systems

Лазерные системы Kern могут быть оснащены нашей инновационной импульсной лазерной технологией, которая позволяет выполнять точную резку листового металла. Обычно разрезаемые металлы включают нержавеющую сталь, мягкую сталь и алюминий.

Обычно разрезаемые металлы включают нержавеющую сталь, мягкую сталь и алюминий.

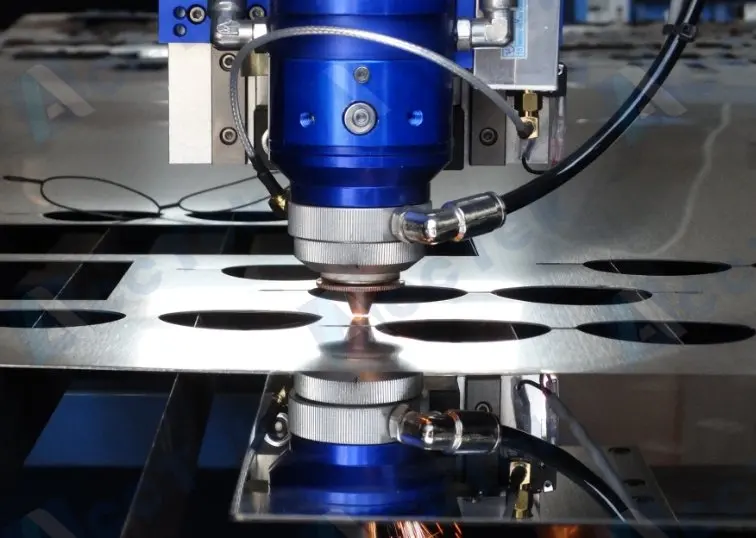

Автоматический следящий датчик высоты фокусировки, разработанный Kern Laser Systems, является одним из ключевых элементов оптимальной резки металла. Режущее сопло управляется емкостным датчиком и двигателем оси Z. Зазор между разрезаемым металлом и режущим соплом можно регулировать, пока не будет достигнута желаемая фокусировка луча. Когда начинается процесс резки, датчик высоты будет отслеживать поверхность металла и регулировать сопло по оси Z, поддерживая постоянную точку фокусировки во время резки металла.

Расширенные функции резки металла в программном обеспечении KCAM Laser Software позволяют полностью контролировать процесс резки металла. Доступна задержка задержки лазера, гарантирующая, что лазер пробьет металл до того, как начнется движение реза. Давление воздуха в сопле можно настроить независимо для выдержки лазера, обычной лазерной резки и толчкового перемещения между деталями. Частота модуляции лазера может быть установлена в диапазоне от 500 до 50 000 Гц для достижения резки без окалины, что устраняет необходимость во вторичном процессе удаления заусенцев.

Доступна задержка задержки лазера, гарантирующая, что лазер пробьет металл до того, как начнется движение реза. Давление воздуха в сопле можно настроить независимо для выдержки лазера, обычной лазерной резки и толчкового перемещения между деталями. Частота модуляции лазера может быть установлена в диапазоне от 500 до 50 000 Гц для достижения резки без окалины, что устраняет необходимость во вторичном процессе удаления заусенцев.

Экономит время

Вспомогательный газ под высоким давлением, такой как кислород или азот, впрыскивается через сопло для резки металла. Результатом является кромка реза без окалины, которая практически не требует удаления заусенцев.

Низкие эксплуатационные расходы

Лазерная резка — это бесконтактный процесс, который устраняет высокие затраты на замену штампов, переоснащение обрабатывающего центра и фрезы.

Сложная резка

Металлорежущие станки Kern способны резать тонкий металл по заданной форме. Бобовый пропил всего 0,004 дюйма позволяет вырезать самые сложные рисунки.

ЭТИКЕТКИ, UID, ШТРИХ-КОДЫ И QR-КОДЫ

Лазеры позволяют создавать долговечные и долговечные этикетки для UID-приложений. Анодированный алюминий и пластик для гравировки — это всего лишь два материала, которые можно травить, а затем нарезать на бирки. Специальные материалы, устойчивые к истиранию, теплу и внешним воздействиям, также популярны в уличных, морских и агрессивных средах.

СОЕДИНЕНИЯ ТРУБ

Трубы можно обрезать с помощью вращающейся насадки Керна. Программы САПР автоматически создают файл разреза на основе диаметра трубы, размера и угла требуемого соединения.

ПАНЕЛИ УПРАВЛЕНИЯ И ЭЛЕКТРИЧЕСКИЕ ПАНЕЛИ

Панели управления используются в различных местах, от медицинского оборудования до машин с ЧПУ. Системы резки металла Kern способны вырезать пазы, пазы и другие профили, которые часто требуются при производстве панелей управления. Для большинства производителей лазер большой мощности не требуется для обработки тонкого металла, из которого сделаны электрические панели. Экономичные лазеры Kern мощностью 250 Вт и 400 Вт позволяют магазинам любого размера изготавливать металл самостоятельно.

Для большинства производителей лазер большой мощности не требуется для обработки тонкого металла, из которого сделаны электрические панели. Экономичные лазеры Kern мощностью 250 Вт и 400 Вт позволяют магазинам любого размера изготавливать металл самостоятельно.

АВТОМОБИЛЬНЫЕ ЗАПЧАСТИ

Решетки, кожухи двигателя и специальные комплекты приборной панели — это лишь некоторые из автомобильных аксессуаров, производимых Kern Laser Systems.

КОММЕРЧЕСКИЕ ВЫНОСКИ

Вырезанные лазером вывески можно найти повсюду, включая школы, музеи, коммерческие здания и витрины магазинов. Существует множество различных технологий изготовления вывесок, и лазерная система Kern может улучшить производственный процесс. Светодиодная гравировка, объемные буквы, инкрустация и обратная заливка краской — вот лишь некоторые из знаков, которые лазеры Kern помогли создать за эти годы.

Приборные панели

Приборные панели автомобилей и самолетов могут быть изготовлены с помощью лазерной резки и гравировки.

Преимущества использования лазерной системы

Экономия времени

Оптимизатор резки. Сократите время программирования, позволяя KCAM автоматически определять самый быстрый порядок резки для ваших самых сложных проектов.

Оценщик времени. Предоставляйте точные цены своим клиентам, зная время лазерной обработки еще до того, как продукт попадет на лазерную платформу.

Коррекция инструмента. Можно установить простое внутреннее/внешнее смещение, чтобы компенсировать разрез лазерного луча. В результате получаются детали точного размера без изменения исходных чертежей деталей.

Дайте вам контроль

Индивидуальные настройки прожига. Время выдержки, мощность лазера, частоту, точку фокусировки и воздушный поток можно установить независимо от обычных настроек резки. Эта функция обеспечивает чистую резку металлов с минимальным образованием окалины или без нее.

Управление воздухом. Сжатый производственный воздух, кислород или азот можно подключить к лазерной системе для достижения оптимальных результатов обработки различных материалов, поддающихся лазерному излучению.

Векторное управление скоростью пути. KCAM имитирует гоночный автомобиль, замедляя скорость на резких поворотах и ускоряясь на выходе из них. В результате получается гладкая, равномерная резка одним касанием мыши.

Облегчает жизнь

Драйвер лазерного принтера. Простой в использовании драйвер лазерного принтера связывает KCAM с широко используемым программным обеспечением для проектирования, таким как CorelDRAW® и AutoCAD LT®.

Система регистрации зрения. K-Vision — это полностью интегрированное аппаратное и программное решение, которое превращает ваш стол для лазерной резки в передовую цифровую систему послепечатной обработки.

Поддержка G-кода. Вы привыкли программировать с помощью GCODES? Без проблем! Встроенный в KCAM преобразователь GCODE позволяет вам продолжать работу с вашим предпочтительным программным обеспечением CAM для создания файлов .NC, которые загружаются непосредственно в KCAM.

Зачем покупать лазер Kern?

Экономит ваше время

Оптимизатор резки. Сократите время программирования, позволяя KCAM автоматически определять самый быстрый порядок резки для ваших самых сложных проектов.

Сократите время программирования, позволяя KCAM автоматически определять самый быстрый порядок резки для ваших самых сложных проектов.

Оценщик времени. Предоставляйте точные цены своим клиентам, зная время лазерной обработки еще до того, как продукт попадет на лазерную платформу.

Коррекция инструмента. Можно установить простое внутреннее/внешнее смещение, чтобы компенсировать разрез лазерного луча. В результате получаются детали точного размера без изменения исходных чертежей деталей.

Дайте вам контроль

Индивидуальные настройки прожига. Время выдержки, мощность лазера, частоту, точку фокусировки и воздушный поток можно установить независимо от обычных настроек резки. Эта функция обеспечивает чистую резку металлов с минимальным образованием окалины или без нее.

Управление воздухом. Сжатый производственный воздух, кислород или азот можно подключить к лазерной системе для достижения оптимальных результатов обработки различных материалов, поддающихся лазерному излучению.

Векторное управление скоростью пути. KCAM имитирует гоночный автомобиль, замедляя скорость на резких поворотах и ускоряясь на выходе из них. В результате получается гладкая, равномерная резка одним касанием мыши.

Облегчает жизнь

Драйвер лазерного принтера. Простой в использовании драйвер лазерного принтера связывает KCAM с широко используемым программным обеспечением для проектирования, таким как CorelDRAW® и AutoCAD LT®.

Система регистрации зрения. K-Vision — это полностью интегрированное аппаратное и программное решение, которое превращает ваш стол для лазерной резки в передовую цифровую систему послепечатной обработки.

Поддержка G-кода. Вы привыкли программировать с помощью GCODES? Без проблем! Встроенный в KCAM преобразователь GCODE позволяет вам продолжать работу с вашим предпочтительным программным обеспечением CAM для создания файлов .NC, которые загружаются непосредственно в KCAM.

Какой лазер Kern выбрать?

OptiFlex

Наш самый популярный лазерный резак и гравер CO2

Micro

Гибкая малоформатная лазерная система

FiberCELL

Компактная система обработки листового металла

- 1-888-660-2755

О компании – Kern Laser Systems

Сделано с гордостью в Миннесоте, США

Kern Laser Systems была основана в 1982 году Джеральдом Керном с основной целью разработки и производства высококачественных промышленных станков для лазерной резки и лазерной гравировки, отвечающих жестким производственным графикам. Штаб-квартира компании расположена в стране красивых озер штата Миннесота. Объект состоит из современного здания площадью 70 000 кв. Футов, в котором работают 50 штатных сотрудников.

Штаб-квартира компании расположена в стране красивых озер штата Миннесота. Объект состоит из современного здания площадью 70 000 кв. Футов, в котором работают 50 штатных сотрудников.

Компания Kern Laser Systems начала свою деятельность с поставки систем перемещения для существующих компьютеризированных ротационных гравировальных станков. Когда герметичные CO2-лазеры стали коммерчески доступными, компания Kern объединила свой модуль перемещения с лазером, разработав комплексное решение для лазерной резки и гравировки «под ключ». Видение Kern всегда заключалось в производстве лазерных систем, которые будут соответствовать потребностям клиентов, по доступной цене и с универсальностью, подходящей для различных отраслей промышленности.

Сегодня компания Kern Laser Systems с гордостью принадлежит и управляется первым и вторым поколениями семьи Керн. Наша цель в будущем — постоянно улучшать нашу продукцию, сокращать время обработки и продолжать предлагать нашим клиентам лучшее обслуживание клиентов в лазерной отрасли.

Керн — имя, которому можно доверять.

Мы бы не поставили на нем свое имя, если бы не гордились им.

Слева направо: Дерек Керн (президент/генеральный директор Kern Laser Systems), Джеральд Керн (основатель), Аарон Керн (президент/генеральный директор Kern Technologies)ПОСВЯЩЕНИЕ

Управление заводом в маленьком городке на Среднем Западе, безусловно, преимущества. Сотрудникам Kern посчастливилось знать друг друга по работе, семье, спорту и общественной деятельности. Привнесение этих отношений на рабочее место в сочетании с отличной трудовой этикой Среднего Запада создает динамичное и захватывающее место для работы. Наша качественная рабочая сила – это то, кем мы являемся как компания по этим причинам.

Наша качественная рабочая сила – это то, кем мы являемся как компания по этим причинам.

Мы гордимся тем, что не только создаем один из лучших лазеров на рынке, но и развиваем и поддерживаем отношения с теми, кто покупает у нас. Клиенты в США и во всем мире, которые приезжают к нам в гости, воочию наблюдают, с какой страстью сотрудники Kern делятся своими наблюдениями. Лазер Kern производится не только в США, но и на Среднем Западе, на нашем заводе, нашими сотрудниками. Преданность Kern Lasers всеобъемлюща, и мы очень гордимся этим.

УНИВЕРСАЛЬНОСТЬ И ДОСТУПНОСТЬ

Универсальность и рентабельность идут рука об руку с лазером Kern. Переход от резки легкого металла к пластику занимает всего несколько минут. Резка дерева, пластика, кожи и легкого металла на одном станке практически без простоев.

Лазер Kern не является типичным лазером в коробочной модели. Скорее, плоская открытая поверхность лазера Kern обеспечивает доступ со всех сторон стола, что упрощает загрузку и выгрузку материала. Знание того, что вы можете разместить одну машину, которая дает вам свободу переключаться с работы на работу, называется эффективностью. С лазером Kern вы можете дать себе инструменты, чтобы максимизировать время вашего магазина и превзойти ожидания ваших клиентов. Это сочетание — то, без чего большинство магазинов не могут себе позволить.

Знание того, что вы можете разместить одну машину, которая дает вам свободу переключаться с работы на работу, называется эффективностью. С лазером Kern вы можете дать себе инструменты, чтобы максимизировать время вашего магазина и превзойти ожидания ваших клиентов. Это сочетание — то, без чего большинство магазинов не могут себе позволить.

НАДЕЖНОСТЬ

Мало что в жизни важнее репутации. В Kern мы строим нашу репутацию от одного клиента к другому. Мы производим машины высшего качества техническими специалистами, имеющими опыт в производстве лазеров, а также в общении с клиентами.

На каждый лазер Kern распространяется полная 2-3-летняя гарантия, предоставляемая нашей компанией. Когда вы покупаете лазер Kern, вы получаете гораздо больше, чем просто высококачественный лазер, вы получаете нашу надежность. Не просто верьте нам на слово, спросите у нашей клиентской базы.

ИННОВАЦИИ

Компания Kern Laser Systems осознает постоянно меняющийся мир технологий.

Агрегатно-активной средой в них выступает специальный газ, который при прохождении через него электрического импульса превращается в монохромный направленный высокотемпературный луч;

Агрегатно-активной средой в них выступает специальный газ, который при прохождении через него электрического импульса превращается в монохромный направленный высокотемпературный луч;