Резка металла газовым резаком уроки: Как пользоваться резаком по металлу

alexxlab | 07.02.2023 | 0 | Разное

Как пользоваться резаком по металлу

Устройство и параметры

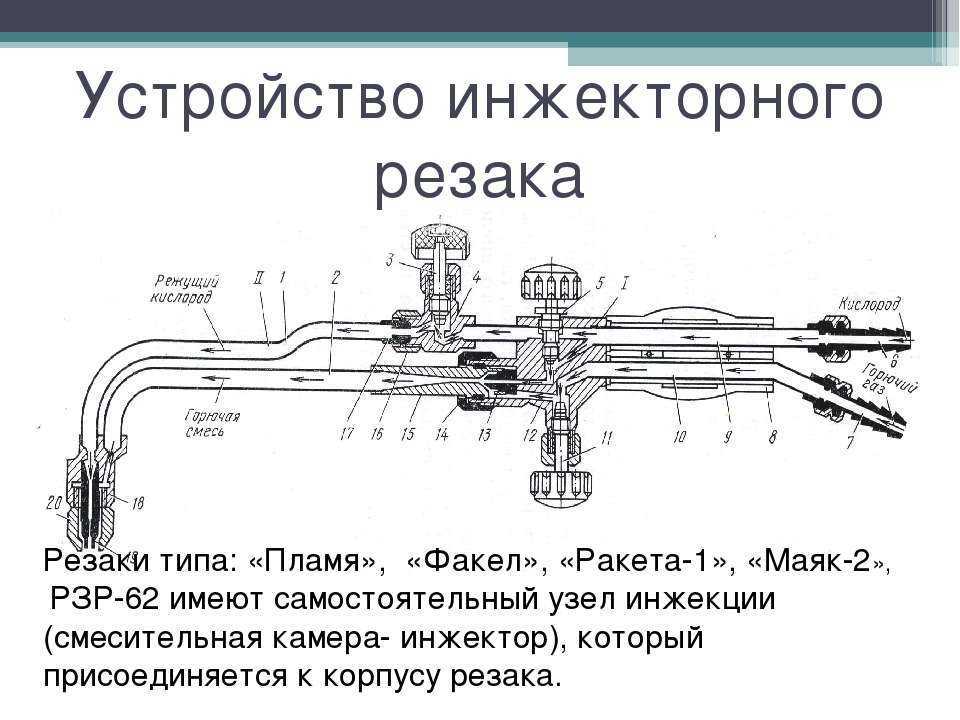

Аппарат для резки металлических деталей с помощью газа состоит из нескольких элементов. Мастеру нужно знать его устройство, чтобы в случае поломки или заклинивания принять определённые меры. Основные детали:

- рукоять;

- корпус;

- каналы для подачи горючего газа, кислорода;

- мундштук;

- форсунка, отвечающая за формирование горящей струи.

Помимо ключевых элементов, резак по металлу имеет регуляторы подачи газа, систему каналов, по которым они проходят через корпус и доходят до выходных отверстий. Габариты аппарата для резки металлических деталей меньше чем у болгарки, однако горелка требует подключения баллонов с расходным веществом, что усложняет доставку оборудования до рабочего места.

youtube.com/embed/hvJMBLI5d4c?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Необходимое оборудование

Для резки металла газом необходимо иметь по одному баллону пропана и кислорода, шланги высокого давления (кислородные), сам резак и мундштук нужного размера. На каждом баллоне должен располагаться редуктор, позволяющий регулировать подачу газа. Учтите, на баллоне с пропаном резьба обратная, поэтому навернуть на него другой редуктор невозможно.

Конструкция газового оборудования для резки металла разных производителей отличается незначительно. Обычно на всех них есть 3 вентиля: первый из них для подачи пропана, за ним идет вентиль регулирующего кислорода, после — вентиль режущего кислорода. Чаще всего кислородные вентили синие, те же, что открывают пропан, красные либо желтые.

Чаще всего кислородные вентили синие, те же, что открывают пропан, красные либо желтые.

Металл режут под воздействием струи горячего пламени, которая генерируется резаком. Во время работы аппарата в специальной смесительной камере пропан соединяется с кислородом, образуя горючую смесь.

Пропановый резак способен раскроить металл толщиной до 300 мм. Многие детали этого аппарата сменные, поэтому устройство в случае его поломки можно быстро отремонтировать прямо на рабочем месте.

Очень важно правильно выбрать мундштук. При его подборе стоит исходить из толщины металла. Если предмет, который необходимо разрезать, состоит из частей разной толщины, которая варьируется от 6 до 300 мм, понадобится несколько мундштуков с внутренними номерами от 1 до 2 и с внешними — от 1 до 5.

Статья в тему: Лучший утеплитель для сайдинга и его установка

youtube.com/embed/efWTlXRmw6s?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Газовый резак по металлу: разновидности

Газовые резаки для металла разделяются по разным критериям. Например, существует классификация по используемому газу, габаритам, виду резки, конструкции, методу смешивания расходных веществ.

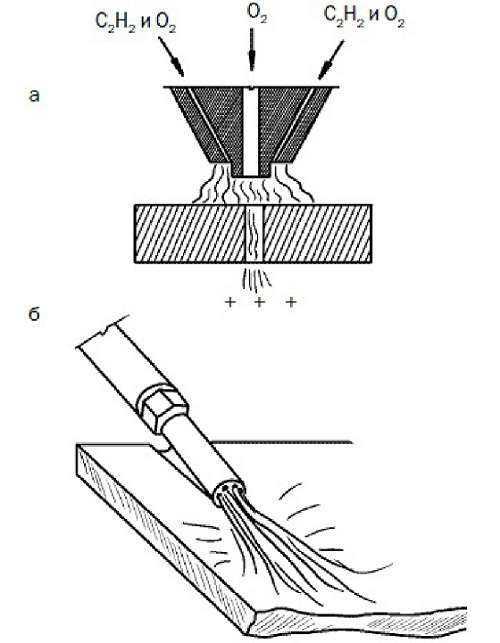

Ацетиленовый

Представляет собой резак по металлу, который используется при разрезании металлических деталей большой толщины. Ацетиленовое оборудование комплектуется дополнительными вентилями, которые позволяют устанавливать высокую скорость подачи газа. Существуют промышленные и портативные модели резаков. Ацетилен обеспечивает максимальную температуру пламени. Это обуславливает большую глубину реза металла.

Ацетиленовый резак по металлу

Пропановый

Оборудование, работающее на пропане, применяется для разрезания сплавов, цветных и черных металлов. Максимальная толщина реза — 300 мм. Пропановые резаки более надёжные, что обуславливает их долговечность при активной эксплуатации. Мастера обращают внимание на безопасность таких аппаратов. Их часто используют при проведении самостоятельных работ в частных мастерских.

Газовый резак портативный

Можно купить устройство для автономной работы. Мини резаки помещаются в ладонь. Представляют собой металлический баллончик с газом, на который накручивается сопло с системой подачи горючего вещества. Сравнить ручной аппарат можно с турбо-зажигалкой. С помощью спичек, зажигалки или установленной системы зажигания, газ воспламеняется, проходит через специальные форсунки, сопло, которые формируют тонкую струю пламени высокой температуры. Она не гаснет при сильном ветре, что позволяет без труда использовать ручной резак на улице. Чтобы наполнить маленький баллончик можно использовать специальный ниппель для дозаправки или купить новую полную емкость.

Чтобы наполнить маленький баллончик можно использовать специальный ниппель для дозаправки или купить новую полную емкость.

Принцип работы и классификация газовых резаков

Преимущества и недостатки

Если нужно разрезать металлический лист, можно использовать разное оборудование и приспособления. Это может быть роликовый нож, ручные ножницы, болгарка, станок для разрезания лазером или водой. Каждый из способов обладает сильными и слабыми сторонами. Преимущества газовых резаков:

- Большая толщина реза. Зависимо от выбранного вида оборудования, можно разрезать металлический лист толщиной в 500 мм.

- Низкая цена на горелку, баллоны, соединительные шланги.

Недостатки:

- При сильном нагревании металла он подвергается тепловой деформации. Из-за этого изменяется структура материала.

- Большая ширина реза, что недопустимо при соблюдении точных габаритов.

- Если толщина листа небольшая, на срезе заметен конус от пламени.

- Невозможность работать с нержавеющей сталью, цветными металлами.

- Высокая стоимость за метр прорезанного листа.

После проведения резки металлических листов с помощью газовой горелки нужно дополнительно обрабатывать торцы.

Чтобы сделать качественный рез, нужно контролировать расстояние между соплом горелки и поверхностью материала. Для этого нужно сделать самодельную каретку, которая будет поддерживать рабочую часть оборудования в одном положении над металлическим листом.

Газовый резак

https://youtu.be/SIiCkG4jUMg

Особенности газовой резки

Газовая резка металла подходит для обработки таких металлов: нержавеющая сталь, черный и стальной прокат. Иногда этот вид обработки применяется для алюминия и высокохромистых сплавов стали.

Газовая резка металла осуществляется с помощью двух видов газа – кислорода и пропана (или ацетилена). Причем последний используется для нагревания металлического листа, а кислород – непосредственно для резки. Реже используется природный, пиролизный или коксовый газ. Если толщина изделия более 40 мм, то используется пламя с повышенным содержанием ацетилена. Пропано-ацетиленовая смесь применяется даже для обработки металлов повышенной прочности.

Если толщина изделия более 40 мм, то используется пламя с повышенным содержанием ацетилена. Пропано-ацетиленовая смесь применяется даже для обработки металлов повышенной прочности.

Особенностью газопламенной резки является то, что перед струей кислорода должна поступать подогревающая газовая смесь. Без стабильной подачи газа данный вид обработки невозможен.

Для резки используется газовый резак Р1-01П. С его помощью можно сделать ровные разрезы. Во время кислородной резки важно вести резаком с определенной, постоянной скоростью. От этого зависит точность и качество разреза. Если вести слишком быстро, некоторые участки могут остаться неразделенными. Если использовать резак медленно, высока вероятность того, что металл прогорит в ненужном месте.

Правила выбора

При выборе газового резака нужно учитывать ряд рекомендаций. Обращать внимание следует на такие факторы:

- Комфорт — важный показатель, отвечающий за то, сколько мастер сможет проработать с аппаратом без усталости.

Желательно подержать горелку в руках. Это поможет понять насколько она будет удобна во время работы.

Желательно подержать горелку в руках. Это поможет понять насколько она будет удобна во время работы. - Материал мундштука — наружная часть этого элемента горелки должна быть сделать из хромистой бронзы. Допускается чистая медь, имеющая красный оттенок.

- Соединительные трубки должны изготавливаться из латуни.

- Желательно выбирать горелку без декоративного покрытия. Краска будет закрывать возможные дефекты сборки аппарата.

- Работая с замасленными или окрашенными поверхностями, нужно выбирать удлинённые резаки (до 800 мм). Такая длина позволит уберечь кисть от травмирования пламенем.

- Выбирать рукоять из алюминия. Пластик менее долговечный и износоустойчивый.

- Температура пламени и скорость потока газа влияют на толщину реза металлических деталей. Глубина реза обозначается специальной маркировкой. Например, если нужно разрезать листы толщиной до 10 см, аппарат будет обозначен P. Чтобы разрезать листы толщиною более 10 см, требуется выбирать маркировку P3.

Важно проверять комплектацию оборудования до выхода из магазина. Чтобы не возникло лишних проблем при возможных поломках газовой горелки, необходимо получить гарантию.

Как выбрать газовый резак

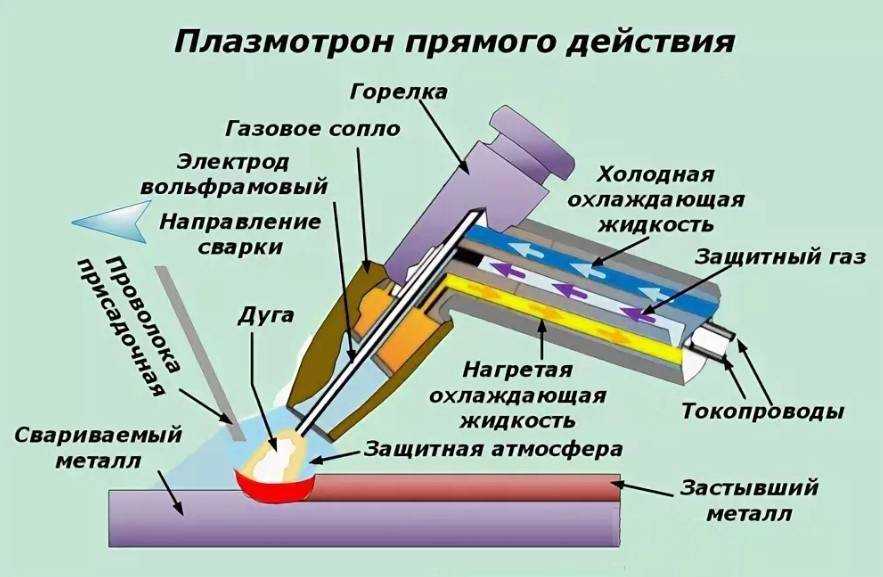

Плазменная резка для начинающих.

Плазменная резка металлов для начинающих.

Уважаемые покупатели, в этой статье мы хотим вам рассказать что такое плазменная резка металлов, показать ее основные преимущества, рассказать об устройстве плазменных аппаратов и как их использовать, а теперь обо всем этом по порядку.

Иногда наши покупатели приобретая аппарат плазменной резки с удивлением узнают, что для его работы необходим компрессор. Компрессор необходим для того, чтобы выдувать металл который вы режете. Без компрессора резать плазмой невозможно. Компрессор подключается к аппарату, а к аппарату подключается плазматрон (плазменная горелка), так вот, когда возникает дежурная дуга между катодом и соплом, воздух эту дугу выдувает наружу, где дуга переходит в основную дугу при соприкосновении с металлом; далее происходит процесс плавления металла и выдувания его жидкой части из зоны расплава. При выборе компрессора стоит обратить особое внимание на его качество и на его параметры. Корректная работа аппарата плазменной резки возможно только в сочетании с хорошим компрессором. Мы рекомендуем использовать компрессоры способные выдавать 5-6 атмосфер.

При выборе компрессора стоит обратить особое внимание на его качество и на его параметры. Корректная работа аппарата плазменной резки возможно только в сочетании с хорошим компрессором. Мы рекомендуем использовать компрессоры способные выдавать 5-6 атмосфер.

Еще одна немаловажная деталь, на которую мы хотим обратить ваше внимание. В компрессоре должен стоять фильтр воздуха, он может быть встроен в компрессор изначально, а может подключаться отдельно. Воздух, который будет проходить через аппарат плазменной резки и выходить из плазматрона, должен быть чистым, в него не должны попадать никакие посторонние предметы и вещества. Недопустимо попадание паров и частиц масла, мельчайшей частицы металлической стружки, пыль и грязь. Особенно это важно, если вы планируете использовать плазму на пыльных производствах, в гаражах, цехах с бетонными полами и т.д. Чем чище воздух – тем лучше рез!

Если вы будете соблюдать эти условия, аппарат будет работать корректно и без сбоев.

Плазма или газорезка?

Мы не будем говорить о том, что газорезка хуже чем плазменная резка. У газорезки есть ряд преимуществ перед плазмой, например при резе металлолома в больших количествах вам не справиться с этой задачей если использовать плазменную резку. Плазменная резка экономически целесообразна при толщине металла до 50 мм, при большей толщине преимущество переходит к кислородной резке. Но качество и скорость раскроя всегда на стороне плазменной резки.

У газорезки есть ряд преимуществ перед плазмой, например при резе металлолома в больших количествах вам не справиться с этой задачей если использовать плазменную резку. Плазменная резка экономически целесообразна при толщине металла до 50 мм, при большей толщине преимущество переходит к кислородной резке. Но качество и скорость раскроя всегда на стороне плазменной резки.

Для газорезки нужен газ, для плазмы нужно электричество. Выделим два основных преимущества плазмы: первое – вам не нужен газ (ацетилен) вы не связываетесь с взрывоопасными газами, второе — вы можете резать различные типы металлов (сталь, нержавейка, медь, алюминий и пр.)

Таким образом кому-то необходима газорезка, кому-то подойдет плазма, выбор за вами.

Как правильно выбрать аппарат плазменной резки?

Здесь все очень просто. Чем мощнее плазменный аппарат, тем толще металл он может резать. Если вы планируете резать разные толщины, вам лучше выбрать мощные аппарат, если вы будете резать тонкие металлы, вам нет необходимости покупать мощные аппарат, достаточно приобрести сорока амперный аппарат. Обратите внимание на такое понятие, как качество реза. Рез может быть «грязный» и «чистый». Грязный рез – это когда вам нужно просто отрезать кусок металла и для вас не имеет значение какой срез будет, аккуратный или нет. Чистый рез — это максимально ровно отрезанный металл. Как правило, производители указывают в параметрах грязный рез. Чтобы понять чистый рез, вам нужно отнять порядка 25% от указанной толщины. Так например если производитель указал 12 мм – значит чистый рез составит 8-9 мм. Не думайте, что производители вас обманывают, это всемирная практика указать в параметрах грязный рез, а не чистый. Этот параметр показывает максимальную возможность аппарата, а вы уже сами выбираете как вам резать металл, по “грязному” или по “чистому”.

Обратите внимание на такое понятие, как качество реза. Рез может быть «грязный» и «чистый». Грязный рез – это когда вам нужно просто отрезать кусок металла и для вас не имеет значение какой срез будет, аккуратный или нет. Чистый рез — это максимально ровно отрезанный металл. Как правило, производители указывают в параметрах грязный рез. Чтобы понять чистый рез, вам нужно отнять порядка 25% от указанной толщины. Так например если производитель указал 12 мм – значит чистый рез составит 8-9 мм. Не думайте, что производители вас обманывают, это всемирная практика указать в параметрах грязный рез, а не чистый. Этот параметр показывает максимальную возможность аппарата, а вы уже сами выбираете как вам резать металл, по “грязному” или по “чистому”.

Кроме того, перед покупкой желательно понять как часто вы будете включать аппарат плазменной резки. Обратите внимание на ПВ приобретаемого аппарата. Если ПВ аппарата 60% — значит в 10 минутном цикле вы можете резать 6 минут, а 4 минуты аппарат будет отдыхать, если ПВ 100% — значит можно не отрываться от работы, аппарат будет работать постоянно.

Расходные части.

Покупая аппарат плазменной резки, мы рекомендуем вам узнать у поставщика как обстоят дела с расходкой для плазменной горелки. Практически все производители вместе с аппаратом кладут расходные части, вы можете приступать к резке незамедлительно, но расходка горит, независимо от производителя. И когда встает вопрос о замене, выясняется, что там где аппарат покупался – “расходки” нет. Мы часто сталкиваемся с такими случаями, когда помогаем людям подобрать расходку, и стоит признать, что не всегда это получается. Расходка не всегда стыкуется. Так, например, расходка для аппаратов китайского происхождения не подходит к европейским товарам или американским. Кроме того, нет возможности поменять плазматрон (плазменную горелку) – разные разъемы. В нашем интернет-магазине продаются аппараты плазменной резки произведенные в Китае, все расходные части для горелок CUT всегда в наличии и как показывает практика, китайская расходка подходит практически на все аппараты сделанные в Китае.

Скорость с которой резать металл.

Этот вопрос нам часто задают покупатели. Определенного ответа на него нет, вы поймете, как быстро вам надо будет вести плазматрон по металлу только в процессе обучения, приноровиться очень просто. Все зависит от толщины металла и амперажности, которую вы выставите. Когда вы приступите к резу, вы сразу увидите — если вы ведете плазматрон очень быстро (в таком случае металл не будет прорезаться полностью) если очень медленно (в этом случае вы просто будете расходовать воздух и электроэнергию). Перед тем как резать нужные вам заготовки или отрезки, мы рекомендуем потренироваться на ненужных обрезках, чтобы выбрать оптимальный режим и скорость реза.

Еще один совет, когда вы включите аппарат – поставьте ток на максимум, а во время реза уменьшайте его, пока не поймете, что этого тока достаточно для реза вашей толщины металла. Начинайте с больших токов, затем идите на понижение.

И ещё, не старайтесь ставить максимальный ток, чтобы отрезать побыстрее, так как чем больше ток, тем быстрее выходит из строя расходка; не делайте слишком частые поджиги, поскольку именно в момент поджига происходит интенсивное «выветривание» тугоплавкой вставки на катоде и преждевременный выход его из строя, т. е. нажали на кнопку и режьте непрерывно. Если по условиям работы вам необходимо делать короткие резы, например резать сетку – приготовьтесь к частой замене расходки.

е. нажали на кнопку и режьте непрерывно. Если по условиям работы вам необходимо делать короткие резы, например резать сетку – приготовьтесь к частой замене расходки.

Как все работает.

Установки плазменной резки имеют напряжение холостого хода 250-300 В.

При нажатии на кнопку подаётся сжатый воздух и одновременно между катодом и соплом во внутренней камере плазмотрона прикладывается это напряжение холостого хода, но чтобы пробить этот промежуток и зажечь плазму, необходима поджигающая искра – эту функцию поджига выполняет осциллятор (напряжение поджига порядка 5-10 кВ). Как только дуга зажглась (и дуга в этот момент называется дежурной) воздух выдувает плазму наружу. Ток дежурной дуги как правило в мощных аппаратах ограничен внутри мощным сопротивлением для экономии расходки, для реза не предназначен; дежурная дуга горит 2-3 сек. Если в течение этого времени дуга не коснулась металла или металл по каким-то причинам не соединён с «+» установки (например, обрыв обратного кабеля), то дуга гаснет. Если же всё прошло нормально, то дежурная дуга переходит в основную дугу, блок осциллятора отключается. Далее происходит плавление металла дугой и одновременное выдувание расплавленного материала из расплава. Горение основной дуги происходит между тугоплавкой вставкой из гафния, впрессованной в торец катода и материалом изделия. Наибольшее разрушение этой вставки происходит именно в момент поджига, поэтому лучше стараться избегать слишком частых включений в целях экономии расходки.

Если же всё прошло нормально, то дежурная дуга переходит в основную дугу, блок осциллятора отключается. Далее происходит плавление металла дугой и одновременное выдувание расплавленного материала из расплава. Горение основной дуги происходит между тугоплавкой вставкой из гафния, впрессованной в торец катода и материалом изделия. Наибольшее разрушение этой вставки происходит именно в момент поджига, поэтому лучше стараться избегать слишком частых включений в целях экономии расходки.

Выбрать аппарат плазменной резки можно здесь.

Для наглядности, мы провели несколько тестов. Аппарат Сварог CUT 100 разрезал металл толщиной 10 мм. с увеличением до 35 мм. Ток резки был выставлен 90 Ампер.

Аппарат Сварог CUT 40 разрезал пластину толщиной 4 мм. Ток резки 20 Ампер.

Технические характеристики аппаратов AuroraPro →← Про расходные части для горелок CUT доступным языком.

Настройка газового резака

После покупки оборудования нужно провести его сборку и настройку. Этапы сборки аппарата:

Этапы сборки аппарата:

- На два баллона необходимо установить редуктора. Красный устанавливается на пропановый, синий на кислородный. Прежде чем из накручивать необходимо проверить наличие резиновых уплотнителей. Сами вентиля должны быть без следов масла или жира.

- Далее нужно закрепить шланги подачи газа. Они вкручивается по резьбе редукторов. Закрепляются хомутами. Лучше использовать металлические крепёжные элементы.

- После подключения шлангов к баллонам необходимо закрепить их на горелке согласно схеме, указанной в инструкции. Она прилагается к аппарату.

Когда сборка окончена, можно переходить к этапу настройки. При этом необходимо соблюдать некоторые рекомендации:

- Работая с ацетиленом, нужно открыть вентиль на один полный оборот. Давление не должно превышать 1 атмосферу. Желательно выставлять давление до 0,54 атмосферы.

- Далее нужно продуть шланги. Для этого требуется открыть вентиль на горелке и дождаться изменения звука.

- После регулировки подачи дополнительного расходного вещества нужно провести настройку потока кислорода.

Оптимальная величина давления — 2,0 атмосферы.

Оптимальная величина давления — 2,0 атмосферы. - Далее продуваются шланги путём открытия вентилей на баллоне, горелке.

Обычно инструкция по сборке, настройке, дальнейшему использованию указывается на упаковке или в квитках, которые прилагаются к газовому аппарату.

Резак ( пропан) — правильно настроить (пошагово).Cutter — set up correctly (step by step).

Подготовка к работе

Прежде чем начинать работу с оборудованием для газовой резки нужно провести подготовку. Она включает действия, которые снижают риск порчи аппарата, заготовки, получения травм. Этапы подготовки:

- Осмотреть баллоны, соединительные шланги, крепёжные элементы, горелку на наличие повреждений. Они должны быть целыми, без видимых дефектов.

- Принюхаться к окружающему воздуху. Так можно определить утечку газа. Изначально необходимо подключить шланги к баллонам и горелке, зажать их хомутами. Горючая смесь не должна вырываться наружу.

- Резиновые уплотнители должны быть целыми.

Если на них появляются трещины, их форма изменяется, необходимо немедленно заменить прокладки на новые.

Если на них появляются трещины, их форма изменяется, необходимо немедленно заменить прокладки на новые. - Прежде чем открывать кислородный вентиль необходимо проверить оборудование на наличие жировых пятен, подтёков масла. Даже небольшое количество этих веществ могут вызвать взрыв.

Важно правильно соединить шланги, не перепутав подачу газа.

Подготовка к работе газовым резаком

Инструкция по использованию

Резка металла резаком должна проходить по инструкции. Она состоит из нескольких этапов, которые должны идти строго дуг за другом:

- Открыть кислородный вентиль.

- Открыть баллон с газом.

- Поджечь струю смеси газов, которая выходит из сопла горелки.

- С помощью системы вентилей отрегулировать скорость потока газа.

- Нагреть металлическую поверхность до той степени, чтобы её цвет изменился до соломенного.

- Резка металла начинается после открытия вентиля кислорода на горелке.

- Чтобы завершить резку, необходимо перекрыть сначала газ, а затем кислород.

Сопло можно остудить в холодной жидкости.

Как правильно пользоваться резаком.

Поверхностная и фигурная резка

Схема поверхностной кислородной резки.

Иногда возникает необходимость прорезать металл не насквозь, а лишь создать на поверхности рельеф, прорезая на листе канавки. При этом методе резки металл будет нагреваться не только за счет пламени резака. Расплавленный шлак так же послужит источником тепла. Растекаясь, он будет подогревать нижние слои металла.

Поверхностная резка, как и обычная, начинается с того, что нужный участок прогревается до температуры воспламенения. Включив режущий кислород, вы создадите очаг горения металла, а равномерно перемещая резак, обеспечите процесс зачистки вдоль заданной линии разреза. Резак в этом случае нужно расположить под углом 70-80° к листу. При подаче режущего кислорода нужно наклонить резак, создавая угол в 17-45°.

Размеры канавки (ее глубину и ширину) регулируйте скоростью резки: увеличив скорость, уменьшаете размеры углубления и наоборот. Глубина выреза увеличится, если возрастет угол наклона мундштука, если уменьшится скорость резки и повысится давление кислорода (конечно же, режущего). Ширина канавки регулируется диаметром режущей кислородной струи. Помните, что глубина канавки должна быть меньше ее ширины примерно в 6 раз, иначе на поверхности появятся закаты.

Глубина выреза увеличится, если возрастет угол наклона мундштука, если уменьшится скорость резки и повысится давление кислорода (конечно же, режущего). Ширина канавки регулируется диаметром режущей кислородной струи. Помните, что глубина канавки должна быть меньше ее ширины примерно в 6 раз, иначе на поверхности появятся закаты.

Вырезать фигурное отверстие в металле можно следующим образом. Сначала намечаем на листе контур (при разметке окружности или фланцев следует отметить еще и центр окружности). До начала самой резки следует сделать пробивку отверстий. Начинать резку всегда необходимо с прямой линии, это поможет получить на закруглениях чистый рез. Начинать резать прямоугольник можно в любом месте, кроме углов. В самую последнюю очередь следует вырезать наружный контур. Это поможет вырезать деталь с наименьшими отклонениями от намеченных контуров.

Резка – Сварка – класс

Кислород – сварка ацетилена (OAC) (OAW) Термины и определения

1. Flashback – Факел Внутри (осторожность: это очень опасное состояние. .)

Flashback – Факел Внутри (осторожность: это очень опасное состояние. .)

2. Обратный огонь — Мгновенное обратное пламя в острие

3. Резка пламени – процесс, посредством которого железо или сталь нагревается до температуры, при которой он может быстро окислять с помощью высокой чистоты, протекающей под давлением через режущую факел

(примечание: при окисленном металл, предварительное нагрев пламя поддерживает температуру, необходимую для поддержания процесса окисления, протекающего в узкой зоне по всей длине основного металла.)

4. Ящик для шлака — Металлический контейнер со слоем воды или песка для сбора горячего шлака наконечник

6. Прорезь — Участок, где металл был удален в виде оксида в процессе резки0011 (Примечание: кислород в сочетании с металлом, вызывающим оксиды.)

Пример: металл окисляется, когда металл режут

окси-фур. сварка , кислородная сварка или газовая сварка в США) и газокислородная резка — это процессы, в которых для сварки и резки металлов используется топливный газ и кислород. Кислородно-ацетиленовая сварка была впервые разработана французскими инженерами в 1903. Чистый кислород вместо воздуха используется для повышения температуры пламени, чтобы обеспечить локальное плавление обрабатываемого материала.

сварка , кислородная сварка или газовая сварка в США) и газокислородная резка — это процессы, в которых для сварки и резки металлов используется топливный газ и кислород. Кислородно-ацетиленовая сварка была впервые разработана французскими инженерами в 1903. Чистый кислород вместо воздуха используется для повышения температуры пламени, чтобы обеспечить локальное плавление обрабатываемого материала.

ТЕМПЕР ФОЛИЗА ТЕМПЕРГОВОГО НА ТЕМПЕРАТА ФЛАМЕ* C

Ацетилен 5589* 3087*

MAPP 5301* 2927*

Природный газ 4600* 2538*

Пропан 4579* 2526*

0011 Пропилен 5193* 2867*

Hydrogen 4820* 2660*

Оксси-топливо является одним из старейших сварных процессов, помимо сварки. Все еще используемый в промышленности, в последние десятилетия он менее широко использовался в промышленных приложениях, поскольку были приняты другие специально разработанные технологии. Он до сих пор широко используется для сварки труб и труб, а также ремонтных работ.

В газокислородной сварке для сварки металлов используется сварочная горелка. Сварка металла происходит, когда две детали нагреваются до температуры, при которой образуется общая ванна расплавленного металла. Ванна расплава обычно снабжается дополнительным металлом, называемым наполнителем. Присадочный материал зависит от свариваемых металлов.

В газокислородной резке горелка используется для нагрева металла до температуры воспламенения. Затем поток кислорода направляется на металл, сжигая его до оксида металла, который вытекает из пропила в виде шлака.

Безопасность

Сварка/резка кислородно-ацетиленовым электродом не сложна, но есть много тонкостей безопасности, которые следует изучить, например:

- Не следует использовать более 1/7 емкости баллона в час . Это приводит к тому, что ацетон внутри ацетиленового баллона выходит из баллона и загрязняет шланг и, возможно, горелку.

- Ацетилен опасен при давлении выше 1 атм (15 фунтов на кв. дюйм). Он нестабилен и разлагается со взрывом.

- Надлежащая вентиляция при сварке поможет избежать сильного химического воздействия.

| Газокислородная сварка

станция (держите баллоны и шланги подальше от пламени) | Защитные очки для газовой сварки/резки и защитная каска/сварочный колпачок |

Важность защиты глаз

Необходимо постоянно носить соответствующие средства защиты, такие как сварочные очки, в том числе для защиты глаз от яркого света и летящих искр. Необходимо использовать специальные защитные очки — как для защиты сварщика, так и для обеспечения четкого обзора сквозь желто-оранжевые блики, испускаемые раскаленным флюсом.

Необходимо использовать специальные защитные очки — как для защиты сварщика, так и для обеспечения четкого обзора сквозь желто-оранжевые блики, испускаемые раскаленным флюсом.

Утечка топлива

Топливные газы, плотность которых превышает плотность воздуха (пропан, пропилен, MAPP, бутан и т. д.), могут скапливаться в низинах, если дать им возможность выйти. Во избежание опасности воспламенения следует соблюдать особую осторожность при использовании этих газов в таких местах, как подвалы, раковины, ливневые стоки и т. д. Кроме того, протекающие фитинги могут загореться во время использования и представлять опасность для персонала и имущества.

При использовании топливных и кислородных баллонов они должны быть надежно закреплены в вертикальном положении на стене, столбе или переносной тележке. В системе кислородно-ацетиленовой горелки будет три типа клапанов: клапан резервуара, регулирующий клапан и клапан горелки.

Для каждого газа будет комплект из этих трех клапанов. Кислородный баллон особенно опасен по той причине, что кислородные баллоны обычно заполнены примерно до 2200 фунтов на квадратный дюйм. Регулятор преобразует газ высокого давления в поток низкого давления, пригодный для сварки, и если бак упадет, а его клапан ударится обо что-нибудь и сломается, бак фактически превратится в чрезвычайно смертоносную летающую ракету, приводимую в движение сжатым кислородом, способную даже пробить кирпичную стену. По этой причине никогда не перемещайте кислородный баллон без завинченной крышки клапана.

Для каждого газа будет комплект из этих трех клапанов. Кислородный баллон особенно опасен по той причине, что кислородные баллоны обычно заполнены примерно до 2200 фунтов на квадратный дюйм. Регулятор преобразует газ высокого давления в поток низкого давления, пригодный для сварки, и если бак упадет, а его клапан ударится обо что-нибудь и сломается, бак фактически превратится в чрезвычайно смертоносную летающую ракету, приводимую в движение сжатым кислородом, способную даже пробить кирпичную стену. По этой причине никогда не перемещайте кислородный баллон без завинченной крышки клапана. Химическое воздействие

Менее очевидной опасностью сварки является воздействие вредных химических веществ. Воздействие некоторых металлов, оксидов металлов или угарного газа часто может привести к серьезным заболеваниям. Вредные химикаты могут быть получены из топлива, из заготовки или из защитного покрытия на заготовке. Увеличивая вентиляцию места сварки, сварщики сводят к минимуму воздействие вредных химических веществ из любого источника.

А. Cutting torch

- Oxygen fitting

- Acetylene fitting

- Oxygen torch valve

- Acetylene torch valve

- Torch body

- Oxygen cutting lever

- Oxygen preheat valve

- Tip nut

- Slip-in tip

B. Режущий наконечник

- Отверстие предварительного нагрева — нагревает металл до точки воспламенения (вишнево-красного цвета) приблизительно 1600 градусов по Фаренгейту

- Резкое отверстие – прибавляет окисленный металл

(Примечание. Выбор Правильный наконечник для работы определяется толщиной металла , размер кончиков и опорные давления . рекомендации производителя.)

Причины плохого резания:

Причины обратного воспламенения

- Недостаточное давление ацетилена или кислорода

- Ослабленный режущий наконечник

- Грязный наконечник

- Перегрев режущего наконечника

- Плохое уплотнительное кольцо в корпусе горелки

)

Результат обратного выстрела

- Пламя на мгновение возвращается обратно в наконечник

- Результат громкого щелчка или хлопка

a. Пламя может погаснуть

Пламя может погаснуть

b. Пламя может продолжать гореть обычным образом

Результаты воспоминаний

- Пожар внутри факела

- Исчезновение пламени с последующим

a. Визг или шипение внутри резака

b. Искры от горелки

c. Дым, поступающий из Torch

Шаги, которые нужно следовать в случае воспоминания

- Закрыть

- Экскурсная единица

- Перезапуск

Ресурсы: 9007

|

| ||||

ОСНОВНЫЕ ТЕРМИНЫ 0011 Реканица дуги ионизированная газовая плазма дуга Ресурсы: Задания:

дуга плазма плазма джоулс плазменная дуга вытаскивает

чашка стека Керфа Керф. 0011 Электрод Установка сопло изолятор водяной кожух

0011 Электрод Установка сопло изолятор водяной кожух

Электродный наконечник наконечника насадка на салоне воды

Плотная зона.

Download File Plasma Cutting Tips

| Intro to Plasma Cam |

CARBON ARC CUTTING (CAC)

Ключевые термины https://quizlet.com/join/ffxxpdtfq

0011 Резка углеродного углерода (CAC-A) Синхронизированная графитовая форма волны

Carbon Electre Electrod0011 экзотермические газы Монохроматические

газовый лазерный кислород Перейти к содержимому

Лазерная резка — это процесс термической обработки, в котором лазерный луч служит инструментом. Конкретные параметры, используемые в этом процессе, такие как мощность лазера и тип вспомогательного газа, существенно влияют на общее качество и время обработки во время операции. Наиболее распространенными вспомогательными газами являются кислород и азот. Они выбираются в зависимости от типа разрезаемого материала, его толщины и требуемого качества кромки.

Наиболее распространенными вспомогательными газами являются кислород и азот. Они выбираются в зависимости от типа разрезаемого материала, его толщины и требуемого качества кромки.

Традиционно при резке сталей чаще всего используется кислород. Тонкая сталь не требует значительного количества энергии из-за процесса горения, который включает экзотермическую реакцию — химическую реакцию сжигания железа кислородом, которая высвобождает избыточную энергию за счет тепла и света. Кислород будет делать примерно 60 процентов работы. Это, в свою очередь, ограничивает скорость резания. К материалу можно приложить только такую мощность, прежде чем произойдет слишком сильное горение, что приведет к плохому резу. Это означает, что скорость резки с использованием кислорода в качестве вспомогательного газа для тонкой стали будет одинаковой для лазера мощностью от 1500 до 6000 Вт.

Азот обычно используется при резке нержавеющей стали или алюминия для достижения превосходного качества. В отличие от кислорода, азот служит защитным газом в легком материале, чтобы остановить процесс горения и позволить лазеру испарить материал. Это означает, что мощность является определяющим фактором скорости резания; чем больше мощность, тем больше скорость.

В отличие от кислорода, азот служит защитным газом в легком материале, чтобы остановить процесс горения и позволить лазеру испарить материал. Это означает, что мощность является определяющим фактором скорости резания; чем больше мощность, тем больше скорость.

Мощность лазеров в различных приложениях неуклонно растет. Эта разработка предоставила пользователю лазера оправданный выбор для своих нужд обработки, поскольку теперь он может рассматривать вспомогательный газ азота в качестве действительного метода обработки стали.

ФАКТОРЫ ДЛЯ РАССМОТРЕНИЯ

Чтобы сделать правильный выбор между кислородом и азотом, необходимо учитывать следующие критерии:

(1) Скорость обработки

(2) Вторичные операции, включая требуемое качество кромки

(3 ) Стоимость операции

Рассмотрим эти три фактора более подробно:

Скорость обработки. Как указывалось ранее, скорость резки кислородом ограничена мощностью, которую можно применить, тогда как скорость резки азотом напрямую связана с мощностью. В некоторых случаях более высокая мощность лазера при использовании азота для резки тонкой стали позволяет пользователю лазера рассчитывать на скорость обработки в три-четыре раза выше, чем при использовании кислорода. Однако лазерная резка стали азотом не ограничивается тонким материалом. Азот можно использовать в качестве вспомогательного газа для более толстых сталей, при этом максимальная толщина зависит от доступной мощности лазера. В то время как азот обеспечивает более высокую скорость обработки стали толщиной до 1/8 дюйма, это не относится к более толстым материалам, и в этом случае кислород обеспечивает более высокие скорости по мере увеличения толщины материала.

В некоторых случаях более высокая мощность лазера при использовании азота для резки тонкой стали позволяет пользователю лазера рассчитывать на скорость обработки в три-четыре раза выше, чем при использовании кислорода. Однако лазерная резка стали азотом не ограничивается тонким материалом. Азот можно использовать в качестве вспомогательного газа для более толстых сталей, при этом максимальная толщина зависит от доступной мощности лазера. В то время как азот обеспечивает более высокую скорость обработки стали толщиной до 1/8 дюйма, это не относится к более толстым материалам, и в этом случае кислород обеспечивает более высокие скорости по мере увеличения толщины материала.

Дополнительные операции. Азот обеспечивает превосходное качество кромки без каких-либо примесей. Эта кромка очень восприимчива к порошковой краске, а также обеспечивает надлежащую поверхность сварного шва. Этот метод резки обычно исключает необходимость каких-либо вторичных операций. Однако оксидная поверхность, полученная кислородной резкой, может повлиять на порошковую окраску, а также на сварку. Как правило, для сталей толщиной более 14 эта поверхность должна быть удалена для нанесения порошкового покрытия.

Как правило, для сталей толщиной более 14 эта поверхность должна быть удалена для нанесения порошкового покрытия.

Стоимость эксплуатации. Основным фактором, влияющим на эксплуатационные расходы, является расход вспомогательного газа. Между кислородом и азотом есть существенная разница. Обработка кислородом может привести к наименьшей стоимости операции, так как расход газа может быть в 10-15 раз меньше потребности в азоте. Вообще говоря, по мере увеличения толщины увеличивается потребление вспомогательного газа азота.

ПРАВИЛЬНЫЙ ВЫБОР

Принимая во внимание все факторы, можно сделать следующее определение:

При обработке тонких сталей, если пользователь лазера может увеличить скорость обработки и производить больше деталей более высокого качества при той же или чуть большей стоимости, азот следует настоятельно рассматривать в качестве вспомогательного газа. По мере увеличения толщины материала решение становится более сложным.

Желательно подержать горелку в руках. Это поможет понять насколько она будет удобна во время работы.

Желательно подержать горелку в руках. Это поможет понять насколько она будет удобна во время работы.