Ротационное формование: Ротационное формование полиэтилен, ротоформование полиэтилен, полиэтилен для ротоформования, ротомолдинг полиэтилен сырье

alexxlab | 27.03.2023 | 0 | Разное

Технология производства — «Экопром»

Процесс ротационного формования относительно прост и делится на четыре этапа:

Загрузка материала в форму

Чаще всего используется порошкообразный полимерный материал. Ротационная форма представляет собой полую раковинообразную конструкцию, состоящую из двух половин, реже используются формы состоящие из 3–х и более частей.

Формование изделия

Форму закрывают и помешают в камеру нагрева, в которой производится нагрев и вращение формы. При вращении полимер подплавляется и налипает на стенки формы. Вращение формы в тепловом поле производят со скоростью от 4 до 20 об/мин. Это значительно ниже, чем при центробежном формовании полимеров. Формование заканчивают, когда весь полимер расплавится и налипнет на стенки формы. Процесс ротационного формования происходит при атмосферном давлении, причем при вращении формы масса материала не оказывает существенное давление на ее стенку, поэтому ротационные формы могут иметь очень тонкие стенки, и они относительно дешевы.

Охлаждение формы с изделием

Форму охлаждают потоком холодного воздуха или распыленной водой. При этом форма продолжает вращаться для обеспечения равномерности затвердевания полимера по объему изделия. Когда полимер окончательно затвердеет, вращение прекращают.

Извлечение изделия из формы

Форму раскрывают и готовое изделие извлекают из формы. Ротационное формование относится к безотходным процессам. При помощи специальных технологических приемов и приемов при конструировании ротационных форм можно достичь 100% выхода изделий из исходного сырья.

Формы крепятся на так называемой «руке». «Рука» производит вращение формы и перемещает ее последовательно из зон загрузки/выгрузки изделия в камеру нагрева и охлаждения. В простых машинах камеры нагрева и охлаждения совмещены и используется одна «рука». Для увеличения производительности, и если это позволяет объем камеры нагрева/охлаждения, на «руке» можно укрепить несколько одинаковых или разных форм. Чаще всего используются машины карусельного типа с тремя или четырьмя «руками». Это позволяет увеличить производительность, сэкономить расход тепла и получать несколько разных изделий одновременно. Каждая «рука» находится в определенной зоне технологического цикла. Затем производится одновременное перемещение «рук» в последующую зону получения изделий. В данном случае все изделия на разных «руках» получают по единой технологической программе. Причем время нахождения «руки» в определенной зоне определяется временем формирования самого трудоемкого изделия.

Преимущества ротационного формования можно проиллюстрировать примерами исполнения и применения готовых изделий. Изделия, получаемые ротационным формованием, находят широкое применение практически во всех сферах рынка. Ротационным формованием можно получать многослойные изделия, каждый слой из которых выполнен из разных полимерных материалов; изделия с двойной стенкой; вспененные изделия. При ротационном формовании возможно заформовывать в изделия различные детали и высококачественные графические изображения. В отличие от методов выдувного или термоформования, методом ротационного формование можно получать изделия очень сложной формы с равнотолщинными стенками. Это достигается путем изменения соотношение скоростей вращения литьевой формы по осям вращения. Как показано на диаграмме, ротационное формование относится к высокопроизводительным процессам, уступая по производительности лишь литью под давлением, выдувному и экструзионному формованию.

Таким образом, преимуществами процесса ротационного формования являются:

- простота процесса

- высокая производительность

- относительно невысокая стоимость литьевых форм и оборудования

- возможность быстрого изготовления и ремонта литьевых форм

- безотходность производства

- возможность получения изделий без внутренних напряжений и без ориентации полимера

- возможность изготовления монолитных изделий сложной формы

- возможность изготовления крупногабаритных изделий

- возможность многослойного формования и изготовления вспененных изделий и изделий с двойной стенкой

- возможность заформовывания металлических деталей и высококачественных графических изображений

- Возможность изготовления одного и того же изделия с различной толщиной стенки без модификации литьевой формы

- возможность одновременного изготовления разных изделий

При ротационном формовании чаще всего применяются порошкообразные полимерные материалы.

Для ротационного формования разработаны специальные марки полиамида, поликарбоната, полипропилена. Ротационным формованием возможно изготовление изделий из термореактивных полимерных материалов, таких как полиуретаны, эпоксидные композиции и т.д. Лидерства ПЭ среди ПМ для ротационного формования объясняется следующими факторами:

- высокая термостабильность данного полимера по сравнению со многими полимерами.

Время формования изделия часто составляет 15–40 мин при температуре в камере нагрева 270 С

Время формования изделия часто составляет 15–40 мин при температуре в камере нагрева 270 С - хорошая перерабатываемость ПЭ гранул в порошок. Для измельчения ПЭ используют специально разработанные мельницы

- относительно низкая стоимость ПЭ

- комплекс функциональных свойств, обеспечивающих конкурентоспособность изделий на потребительском рынке. В России не производится полиэтиленового сырья, пригодного для ротационного формования, конкурентоспособность по ценам и качеству. Эта одна из основных причин тормозящих развитие процесса ротационного формования в России. Для модификации свойств полимеров и готовых изделий широко используются различные добавки.

Большое количество фирм, разбросанных в различных уголках мира, занимаются ротационным формованием. Это объясняется тем, что выгодно размещать оборудование как можно ближе к рынкам потребления. В данном случае минимизируются затраты на транспортные расходы по доставке объемных крупногабаритных изделий до потребителя. Наибольшее количество фирм занимающихся ротационным формованием расположено в Северной Америке (США), по данным ARM, на 1996 г более 400 фирм занималось выпуском изделий ротационным формованием. В Европе – 255 фирм.

Наибольшее количество фирм занимающихся ротационным формованием расположено в Северной Америке (США), по данным ARM, на 1996 г более 400 фирм занималось выпуском изделий ротационным формованием. В Европе – 255 фирм.

Лидирующее место в странах Европы занимает Великобритания (33% рынка) и Франция (16% рынка). В странах Азии наиболее развито ротационное формование в Индии и Японии (данные по Китаю отсутствуют). В Индии в 1996 г насчитывалось 40 фирм и 130 единиц оборудования, в Японии соответственно 11 и 115.

В США распределение товаров по группам очень неравномерно. 42% товаров выпускаемых ротационным формованием приходится на игрушки, 20% на баки и емкости. В Европе сформировался более равномерный рынок. Большую часть рынка Европы –27% составляют изделия для сельского хозяйства и пищевой промышленности, 17%–изделия промышленного назначения; 15%– изделия для автомобилей. Если рассматривать более детально рынок Европы по конкретным товарам, то на нем доминируют изделия для подземного использования и трубы.

Ротационное формование является универсальным способом переработки полимерных материалов, позволяющим производить высококачественную конкурентоспособную товарную продукция для различных сфер применения. Промышленность ротационного формования находится в стадии роста. Россия находится только на стадии формирования рынка, возможности ротационного формования, потребительские свойства изделий получаемых ротационным формованием малоизвестны. Отсутствие отечественной сырьевой базы является одной из основных причин тормозящих развитие процесса ротационного формования в России.

По материалам статьи «Ротационное формование изделий из полимерных материалов», «Полимерные материалы» №11–12 2001г, «Анион»

Подробнее о техпроцессе на ekopromplast.ru

Материалы для ротационного формования

Компания ПОЛИМЕРТОРГ является крупным поставщиком материалов для ротационного формования.

Метод ротационного формования заключается в том, что полимерный материал в порошкообразном виде помещается внутрь полой формы, после чего форма начинает вращаться и нагреваться. В таком режиме находящийся внутри формы материал равномерно распределяется по формообразующей поверхности, образуя стенку будущего изделия. Под действием тепла частички порошка сплавляются, образуя монолитную стенку изделия.

После завершения стадии нагревания изделие в форме охлаждается, приобретая необходимые физико-механические характеристики, а затем извлекается из оснастки. После этого цикл формования изделия повторяется.

Существует множество разновидностей метода ротационного формования в зависимости от типа используемых систем. Однако в целом метод ротационного формования характеризуется рядом преимуществ, таких как:

– относительно невысокая стоимость оборудования и оснастки, а также возможность быстрого изготовления форм. Это облегчает и ускоряет вывод изделий на рынок.

– возможность получения полых изделий практически любого размера.

– получение изделий без швов и без остаточных напряжений.

– возможность быстрого перехода на изготовление изделий другого цвета (без получения брака)

При этом метод ротационного формования имеет и ряд существенных недостатков:

– большая продолжительность цикла формования, которая иногда может превышать 30 минут

– большое количество ручного труда – раскрытие и закрытие формы, извлечение изделия, загрузка материала в оснастку.

При ротационном формовании в качестве сырья для получения изделий можно использовать полипропилен, пластизоли ПВХ, полиамиды и другие полимеры, однако на практике чаще всего этим методом перерабатываются различные марки линейного полиэтилена низкой (ЛПЭНП, LLDPE) или средней (ПЭСП, MDPE) плотности.

К сырью, перерабатываемому ротационным формованием, предъявляются следующие требования:

– значение показателя текучести расплава (ПТР, 190°C/2,16 кг) полимера – от 3 до 8 г/10 мин

– размер частиц материала – в среднем 300–400 мкм, т.е. материал нужно применять не в виде гранул, а в виде порошка или микрогранул. В связи с этим, в случае необходимости перед переработкой материал следует подвергать измельчению, получая из гранул порошок (необходимость предварительной подготовки сырья также можно отнести к недостатку метода).

– большое значение имеет также гранулометрический состав используемого порошка и его сыпучесть.

Компания ПОЛИМЕРТОРГ предлагает следующие марки линейного полиэтилена низкой плотности, подходящие для процесса ротационного формования:

– SABIC LLDPE R40039EE

– SABIC LLDPE R50035E

– SABIC LLDPE R50035EE

Все эти марки поставляются в гранулированной форме, но в случае необходимости компания ПОЛИМЕРТОРГ предлагает своим клиентам услуги по измельчению сырья. После измельчения материалы становятся полностью подходящими для использования в процессе ротационного формования.

Указанные марки могут применяться для производства методом ротационного формования всевозможных контейнеров, баков, емкостей, корпусов, септиков, мусорных баков, транспортной тары, бочек, дорожных ограждений, строительных изделий, плавучих средств, элементов детских площадок и других полых изделий. Материалы в некоторой степени отличаются по технологическим и физическим свойствам, и подбор оптимальной марки для каждого производства необходимо проводить индивидуально.

В случае заинтересованности в предлагаемых материалах Вы можете уже сегодня заказать их у компании ПОЛИМЕРТОРГ для проведения испытаний. В случае необходимости, наши специалисты окажут Вам необходимую информационную поддержку для наиболее эффективного использования материалов на Вашем производстве.

Теги: полимерный материал, метод ротационного формования, линейный полиэтилен, полиэтилен, ротация, LLDPE

Ротоформ-процесс | Sterling Technologies

В процессе ротационного формования или ротационного формования пластика производятся большие полые детали или компоненты практически любого размера и формы. При ротационном формовании пластиковые смолы заливают в открытую полость формы, состоящей из 2 или более частей. Точный тип и количество смолы диктуются заранее определенным «рецептом» детали, основанным на желаемой толщине стенки и других характеристиках. Затем форму или инструмент закрывают и закрывают болтами, создавая герметичное уплотнение. Инструмент крепится к одному из рычагов ротационной формовочной машины. Как правило, каждый рычаг ротационно-формовочной машины может вмещать несколько форм одинакового размера.

Точный тип и количество смолы диктуются заранее определенным «рецептом» детали, основанным на желаемой толщине стенки и других характеристиках. Затем форму или инструмент закрывают и закрывают болтами, создавая герметичное уплотнение. Инструмент крепится к одному из рычагов ротационной формовочной машины. Как правило, каждый рычаг ротационно-формовочной машины может вмещать несколько форм одинакового размера.

Ротационная формовочная машина имеет три этапа: загрузку и разгрузку, газовые печи с высокой температурой и станцию охлаждения. Как только открытая форма загружена и закрыта, рычаг машины перемещается в газовую печь. Рукоятка шарнирно вращает форму, используя центробежную силу, чтобы расплавить и равномерно распределить смолу по форме и в углах. Форма будет вращаться от 90 секунд до пары минут, как указано в рецепте. Затем формы перемещаются в камеру охлаждения и продолжают вращаться, пока они охлаждаются либо воздухом, либо холодной водой. Процесс ротационного формования завершается, когда пресс-форма перемещается обратно на платформу рабочего, открывается, деталь удаляется, а затем пресс-форма снова заполняется, закрывается и запирается болтами, готовая к следующему циклу.

Все детали, изготовленные методом ротационного формования, имеют выступ в месте соединения двух или более сторон пресс-формы. Хорошо спроектированная деталь скроет или разместит видимость в некритической или незаметной области. Ротационно-формовочные детали часто используются в воздухонепроницаемых или водонепроницаемых устройствах, таких как плавучие устройства, резервуары, дождевые бочки, дорожные барьеры и многое другое.

Процесс ротационного формования

Корешка из цветной смешанной смолы

Процесс ротационного формования

Красочная корешка из смешанной смолыРотационная формовочная машина Sterling’s R2

Одновременное формование нескольких деталей

Ротационная формовочная машина Sterling R2

Одновременно отливается несколько деталейФормы с давлением воздуха

Ограждения бампера быстро помещаются в формы и заполняются должным образом

Формы с давлением воздуха

Ограждения бампера быстро размещаются в формах и заполняются должным образомПлесень в графике

Плесень в графике

Mold In Graphics

прочные и долговечные

Форма в графике

прочны и долговечныРотационно-формовочная машина Sterling R9

Одна из ротационно-формовочных машин Sterling для производства крупных пластиковых деталей

Ротационная формовочная машина SterlingR9

Одна из ротационно-формовочных машин Sterling для производства крупных пластиковых деталей.

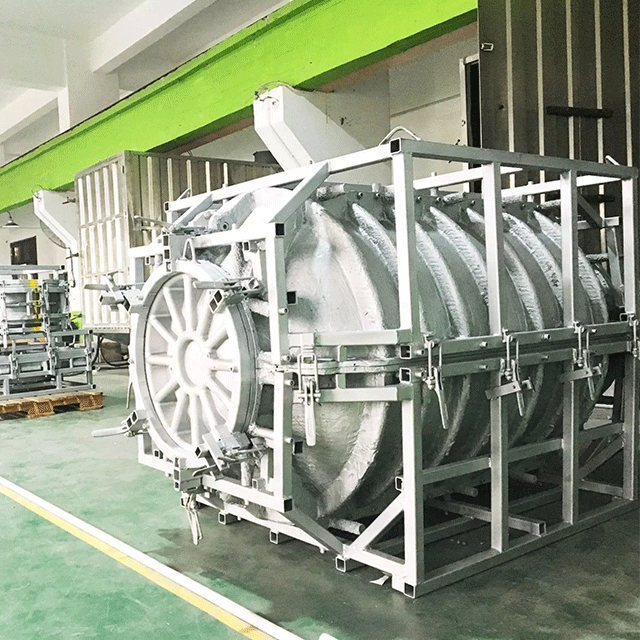

Оснастка для ротационного формования

Оснастка для ротационного формования

Готов к производству ротационный формовочный станок

Запущена в производство новая пресс-форма дорожного ограждения

Ротационная формовочная машина готова к производству

Запущена в производство новая пресс-форма комплекса дорожного огражденияОхлаждающая камера ротационного формования

Охлаждающая камера ротационного формования

Ротоформованная плита, изготовленная по индивидуальному заказу

пенопластовый наполнитель для повышения жесткости

Ротоформованная плита на заказ

пенопластовый наполнитель добавляет жесткостиМеня интересует: SelectРазработка продуктаИзготовление пресс-формВращательное формованиеСкладированиеMultiple

Электронная почта:

Номер телефона:

Адрес:

Город:

Состояние:

пр. (указать примерные размеры детали) :

Уже есть чертеж?

Express QuoteРотационное формование | Sterling Technologies

Ротационное формование пластмасс и его преимущества

Ротационное формование представляет собой универсальный вариант производства, обладающий многими преимуществами по сравнению со стандартным термоформованием, литьем под давлением и выдувным формованием. Этот процесс позволяет создавать очень большие полые детали практически любой формы, размера, цвета и конфигурации. Как правило, детали легкие с прочной структурной целостностью.

Этот процесс позволяет создавать очень большие полые детали практически любой формы, размера, цвета и конфигурации. Как правило, детали легкие с прочной структурной целостностью.

В процессе используются различные типы пресс-форм и формовочные машины, которые содержат зоны загрузки, нагрева и охлаждения. После того, как форма прикручена к одному из вращающихся рычагов машины, загружается предварительно отмеренная пластмассовая смола. Одновременно можно использовать несколько пресс-форм на трех плечах. Затем формы перемещаются в печь и вращаются как по вертикальной, так и по горизонтальной оси. Плавящаяся смола прилипает к форме и образует толстое ровное покрытие, заполняя области, которые нуждаются в большей структуре. Вращение продолжается во время цикла охлаждения, при котором деталь сохраняет постоянную толщину.

Преимущества ротационного формования

детали, первоначально собранные из нескольких частей, могут быть отлиты как одна деталь.

- Производители стали

могут производить изделия с одинаковой толщиной стенок без напряжений и прочными внешними углами.

- Инженеры

могут выбирать лучшие материалы и добавки для своего применения, делая детали устойчивыми к атмосферным воздействиям, огнестойкими или статическими.

- Дизайнеры

имеют возможность добавлять вставки, резьбу, ручки, мелкие вырезы и мелкие детали поверхности.

большие и маленькие детали могут быть легко изготовлены. Поскольку нет внутреннего стержня, в существующие формы можно внести небольшие изменения, что сделает процесс более экономичным. Детали формируются с помощью тепла и вращения, в отличие от литья под давлением, которое требует высокого давления.

- Стоимость материалов и производства

ниже, поскольку легкие материалы заменяют более тяжелые и часто более дорогие материалы.

- Производители

могут получить свой продукт путем создания прототипа и быстро вывести его на рынок.

Пролистайте в стороны при использовании небольших дисплеев

| Сравнительная таблица процессов литья пластмасс | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Процесс литья под давлением | Описание процесса | Идеальные цели | Низкая стоимость формы? | Низкая стоимость единицы? | Быстрый поворот? | Высокопрочные детали? | Сложная геометрия деталей? | Плюсы | Минусы |

| Литье под давлением | Нагретый пластик впрыскивается в форму | Создание мелких деталей и/или деталей с критическими допусками | х | х | х | Быстрый поворот и очень подробные детали | Более слабые детали, чем другие процессы, очень высокие первоначальные затраты | ||

| Реакционное литье под давлением | Пластик впрыскивается в форму и отверждается в результате химических реакций | Панели, кожухи, кожухи, автомобильные детали | х | х | х | Низкая стоимость формы, прочные гибкие детали | Длительное время процесса, высокая стоимость сырья | ||

| Выдувное формование | Заготовка (трубчатая пластиковая загрузка) крепится к форме и затем заполняется воздухом. | Бутылки, различные контейнеры | х | х | Быстрое и дешевое производство | Более слабые детали, ограниченная геометрия | |||

| Вакуумформинг (вакуумформинг) | Нагретый пластиковый лист натягивается на форму и всасывается в форму. | Упаковка продуктов, корпуса динамиков, приборные панели автомобилей, аэрокосмическая промышленность | х | Гибкость в формовочных конструкциях | Подходит только для изготовления неглубоких деталей, обработка может быть сложной, ограниченная геометрия | ||||

| Компрессионное формование | Нагретая пластиковая засыпка сжимается до формы. | Автозапчасти, текстиль, крупные выкройки | х | х | х | Может формовать большие и сложные узоры, очень низкая стоимость, производство сверхбольших базовых форм | Плохая консистенция продукта, серьезные проблемы с флэш-памятью | ||

| Экструзия | Нагретый пластик продавливается через матрицу, образуя длинную деталь | Трубки, трубопроводы, оптоволокно | х | х | х | х | Низкая стоимость и быстрый оборот | ОЧЕНЬ ограниченная геометрия | |

| Ротационное формование (ротомолдинг) | Пластмассовая засыпка помещается в форму, которая вращается в двух направлениях в печи | Контейнеры, топливные элементы, крупногабаритные/сложные изделия, корпуса, кожухи, концептуальные изделия | х | х | х | х | х | Очень прочные, гибкие, дешевые детали. Несколько вариантов отделки и производства. Возможна сложная геометрия Несколько вариантов отделки и производства. Возможна сложная геометрия | Очень маленькие допуски трудно формировать, медленнее, чем при высокоскоростных процессах. |

| Термоформование | Нагретый пластиковый лист натягивается на форму | Одноразовые стаканчики, контейнеры, крышки, подносы, блистеры, раскладушки, дверные и приборные панели транспортных средств, вкладыши для холодильников, кровати и поддоны грузовых автомобилей | х | Прочные и гибкие детали. | Более медленная обработка и очень сложные геометрические формы | ||||

| Двойной вспененный лист | Метод термоформования, при котором два пластиковых листа свариваются в одно трехмерное изделие | Поддоны, переносные туалеты, корпуса, баки, воздуховоды и вентиляционные каналы, ограждения, ящики, игрушки, плоское оборудование и изделия, связанные с транспортировкой | х | х | Жесткие, дополнительные конструктивные детали | Ограниченная геометрия, для различных материалов требуются дополнительные станки, детали не такие гибкие | |||

| Селективное лазерное спекание | Пластмассовый материал нагревается лазером до тех пор, пока его частицы не прилипнут друг к другу | Концептуальные или узкоспециализированные конструкции с критическими допусками | Н/Д | х | Подходит для чрезвычайно ответственных конструкций, без затрат на форму | Очень высокие затраты, медленный процесс, ограничения по размеру | |||

| Быстрое прототипирование | Фоточувствительный пластик отверждается лазером послойно | Концептуальный дизайн | Н/Д | х | Отлично подходит для уменьшенных концептуальных моделей. | Очень дорогой, хрупкий, не может быть легко модифицирован, ограничения по размеру | |||

| Литье по выплавляемым моделям (изготовление форм) | Деталь покрыта и запрессована в песок. Металл (или другой материал) заливается в углубление. | Изготовление форм и дубликатов концептуальных проектов | Н/Д | Отлично подходит для изготовления форм и редко дублирующих деталей из определенных металлических материалов | Бесполезный для производства и дорогой | ||||

Процесс ротационного формования

В процессе ротационного формования используется двухосное вращение и высокая температура для заполнения формы и формирования пластмассовой детали или компонента. Процесс ротационного формования идеально подходит для изготовления больших полых цельных деталей.

Sterling Tech использует ротационные формовочные машины карусельного типа, имеющие как минимум 3 «плеча» с несколькими формами, расположенными на каждом. В простейшей форме одна рука загружается и разгружается, одна рука вращается или вращается в газовой печи для формования деталей, а третья рука охлаждается воздухом или водой. Каждое плечо может содержать от 2,4,7 до 10 отдельных форм за технологический цикл. Рычаги ротационно-формовочной машины двигаются независимо друг от друга, что позволяет использовать пресс-формы различных размеров с различными рецептами нагрева и толщины.

В простейшей форме одна рука загружается и разгружается, одна рука вращается или вращается в газовой печи для формования деталей, а третья рука охлаждается воздухом или водой. Каждое плечо может содержать от 2,4,7 до 10 отдельных форм за технологический цикл. Рычаги ротационно-формовочной машины двигаются независимо друг от друга, что позволяет использовать пресс-формы различных размеров с различными рецептами нагрева и толщины.

Каждая отливаемая деталь имеет свою рецептуру изготовления. Это включает количество и состав смолы, скорость вращения, температуру печи и время обработки или нагревания. Время цикла может быть долгим… часто до 30 минут. При таком более длительном цикле длина цикла ротационно формованных деталей обычно варьируется от пары до сотен деталей, а годовой объем заказа составляет от 50 до тысяч деталей.

Обеспечение надлежащего дизайна продукта имеет решающее значение для оптимизации производства и сборки, а также для общего успеха самого продукта. Конструкции и прототипы ротационного формования с использованием 3D-рендеринга твердотельных моделей и исследований возможностей инструментов ротологического формования используются, чтобы помочь клиентам разобраться в тонкостях процесса ротационного формования.

Конструкции и прототипы ротационного формования с использованием 3D-рендеринга твердотельных моделей и исследований возможностей инструментов ротологического формования используются, чтобы помочь клиентам разобраться в тонкостях процесса ротационного формования.

В связи с ожидаемой сертификацией ISO 9002 и использованием методов, изложенных в Six Sigma, World Class и Lean Manufacturing, Sterling Technologies стремится обеспечивать превосходное качество. Управление технологическим процессом включает в себя исследования возможностей инструментов ротолога для оптимизации качества продукции на протяжении всего цикла.

Создание звукового вращательно-формованного компонента

Штатная стена… каркас вашего продукта

Штатная стена является основным каркасом вашего продукта. Это самый важный аспект вашего дизайна, и для обеспечения качества с ним нужно обращаться правильно. Толщина номинальной стены будет определять не только ее прочность, но и ее несущую способность. Толщина будет иметь прямое влияние на стоимость вашего продукта в целом. Идеальная минимальная толщина 0,125 дюйма обеспечивает хороший компромисс между временем цикла, простотой обработки, прочностью продукта и стоимостью.

Толщина будет иметь прямое влияние на стоимость вашего продукта в целом. Идеальная минимальная толщина 0,125 дюйма обеспечивает хороший компромисс между временем цикла, простотой обработки, прочностью продукта и стоимостью.

Процесс ротационного формования позволяет разработчику изменять толщину стенки изделия после того, как форма изготовлена, испытана и отобрана. Эта универсальность не характерна для других методов обработки пластмасс.

Равномерная толщина стенки

Общий характер ротационного формования позволяет сделать толщину стенки одинаковой по всей готовой детали. Это дает дизайнерам больше гибкости при проектировании продуктов даже самых необычных форм. Хотя дизайнеры опустились до 0,09При толщине стенки 0 дюймов следует соблюдать безопасный минимум 0,125 дюйма.

Неравномерная толщина стенки

Хотя ротационное формование известно своей одинаковой толщиной стенки, неравномерная толщина стенки также может быть получена с некоторыми ограничениями. Несколько методов успешно используются для производства таких предметов, как вертикальные резервуары для хранения с постепенно утолщающейся стенкой у дна, где предельный вес больше.

Несколько методов успешно используются для производства таких предметов, как вертикальные резервуары для хранения с постепенно утолщающейся стенкой у дна, где предельный вес больше.

Ограничения плоской поверхности

Ротационные формы изготавливаются без внутренних стержней, что затрудняет обеспечение плоского пространства на больших панелях. Многие опытные дизайнеры могут вносить коррективы в дизайн, чтобы приспособиться к недостатку плоскостности, используя усиленные ребра, обеспечивая корону с шагом 0,015 дюйма на дюйм на плоских поверхностях или используя украшения или надписи для маскировки кривизны продукта.

Разделение параллельных стенок

Из-за характера ротационного формования важно, чтобы между параллельными стенками в конструкции пресс-формы оставалось достаточно места. Жидкий или порошковый пластик должен соприкасаться со всеми поверхностями полости, чтобы обеспечить равномерное время охлаждения и предотвратить литьевое напряжение. Хотя достижимо разделение в три раза по толщине стенки, рекомендуется разделение в четыре-пять раз по толщине стенки.

Требования к уголкам

В дополнение к пространству, необходимому между параллельными стенами, углы углов также должны быть спроектированы так, чтобы обеспечить равномерную толщину стенок по всей детали неправильной формы. Углы размером 90 градусов и более не требуют специальной обработки. Все, что ниже 90 градусов, потребует особого внимания и более пристального внимания к материалам, используемым для процесса. Материалы с более высокой текучестью, такие как поликарбонат, не следует использовать в деталях, требующих углов менее 45 градусов.

Уголки для легкого снятия

Углы уклона — это сужения, применяемые к детали, облегчающие извлечение из полости. Углы уклона уменьшают усилие, прикладываемое к детали во время удаления, и, следовательно, минимизируют время охлаждения, стоимость, индуцированное напряжение и коробление детали. Одним из преимуществ ротационного формования по сравнению с другими формами формования является то, что многие детали можно успешно изготавливать без использования углов уклона. Когда деталь остывает, она сжимается в форме, что облегчает ее извлечение.

Когда деталь остывает, она сжимается в форме, что облегчает ее извлечение.

Особых правил определения углов уклона не существует. Некоторые материалы, такие как полиэтилен, используются для более мягких деталей и могут быть легко удалены. Однако конструктор должен учитывать используемые материалы, форму детали и внутреннюю усадку детали в процессе охлаждения. Когда это не мешает конструкции, углы уклона следует использовать свободно, чтобы обеспечить легкое удаление.

Конструкции с внутренними и внешними поднутрениями

Поднутрением на детали, отформованной методом ротационного формования, является любая выступающая стенка, параллельная разъему формы, которую необходимо деформировать, чтобы удалить из формы. Из-за процесса ротационного формования существуют конструктивные ограничения и требования к материалам для производства эффективной детали. Часто детали состоят из двух или более частей для размещения внутренних и внешних поднутрений, необходимых для продукта. Однако эти дополнительные компоненты увеличивают общие затраты на техническое обслуживание и проектирование.

Однако эти дополнительные компоненты увеличивают общие затраты на техническое обслуживание и проектирование.

Ротационное формование использует недорогую оснастку

Поскольку в ротационном процессе для заполнения формы используется центробежная сила, а не давление, ротационные формы относительно недороги по сравнению с другими процессами, такими как литье под давлением и выдувное формование. Для клиентов важно выбрать правильную ротационную пресс-форму для своего применения. Каждый вид плесени подходит для разных видов продукции.

Ниже приводится обзор пресс-форм для ротационного формования пластмасс.

- Сборные пресс-формы используются в основном для крупных деталей простой формы. Изготовленные из стали, алюминия или нержавеющей стали, эти пресс-формы легкие, имеют неизменно тонкую стенку полости и являются наименее затратным подходом при работе с крупными формами.

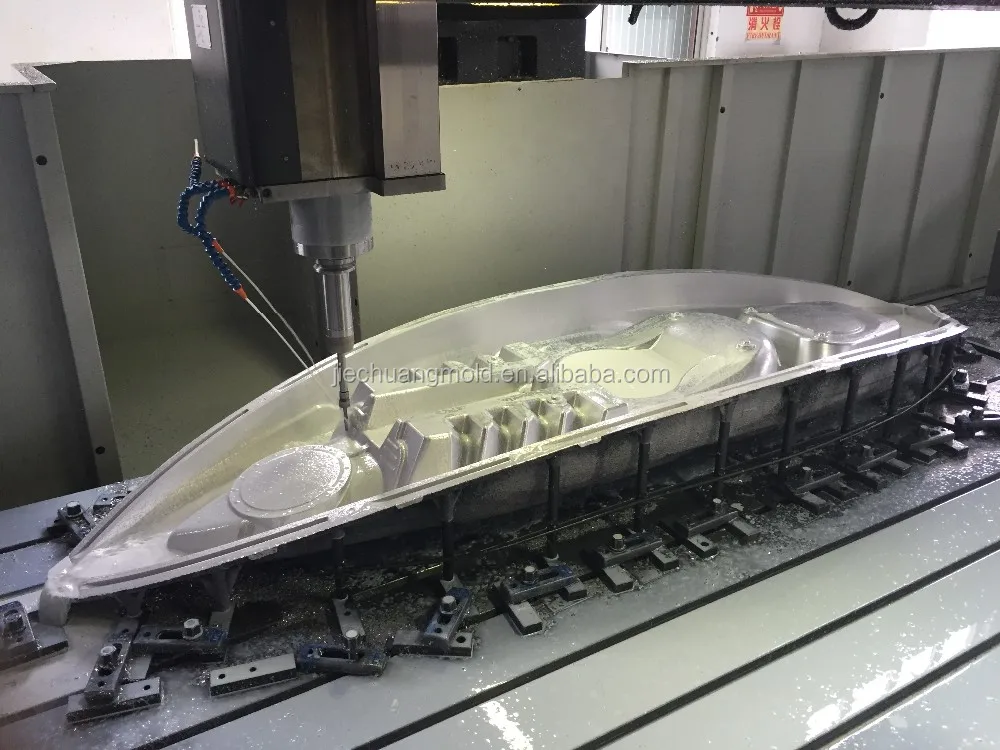

- Литейные формы являются наиболее распространенным типом ротационных форм для производства деталей от очень маленьких до больших.

Литые формы производят детали, которые требуют значительной детализации или сложных форм, и их можно модифицировать, чтобы интегрировать изменения конструкции.

Литые формы производят детали, которые требуют значительной детализации или сложных форм, и их можно модифицировать, чтобы интегрировать изменения конструкции. - Пресс-формы с ЧПУ используются, когда требуется высокая точность или большие производственные циклы. Из-за более высокой стоимости их применяют только в особых случаях.

- Эпоксидные формы используют жидкий термореактивный полиэфирный и эпоксидный материал, который формуется и отверждается при комнатной температуре.

Самое важное, что следует учитывать при любом типе литья, — это качество формы. Ничто не заменит превосходную форму. Производственный ротационный формовщик может посоветовать вам тип формы, наиболее подходящий для вашего применения, и пластиковый материал, наиболее подходящий для вашего продукта. Sterling Technologies может помочь вам принять правильные решения, чтобы ваш продукт отличался от остальных.

Литье в графике на деталях

Детали, извлеченные из ротационной формы, быстро передаются на чистовую обработку, где обрезается теплый заусенец, просверливаются монтажные отверстия и деталь подготавливается для дальнейшей эксплуатации или упаковывается для транспортировки. При желании Sterling «обожжет» поверхность, чтобы создать более гладкую и глянцевую поверхность, не влияя на качество вашей ротационной формованной детали.

При желании Sterling «обожжет» поверхность, чтобы создать более гладкую и глянцевую поверхность, не влияя на качество вашей ротационной формованной детали.

Дополнительные графические детали могут быть добавлены до или после процесса формования. Mold-in-Graphics можно поместить в полость формы перед формованием. Эти изображения могут быть большими, красочными и выдерживать продолжительное использование. Sterling Technologies также предоставляет ряд других графических улучшений, включая ручную роспись! Стерлинг обеспечивает:

- Индивидуальные операции обрезки и резки

- Вплавляемая и послеформованная графика

- Обжиг после формования

- Заполнение пеной и нагнетание воздуха

- Проверка герметичности под давлением

- Проверка герметичности

Нажмите на график, чтобы просмотреть его в полном размере.

The Sterling Advantage

Sterling Advantage отражает не только наши возможности ротационного формования, но также самоотверженность и приверженность нашей команды ротационных формовщиков. Руководствуясь процессом и контролем качества, командный дух «Can-Do» гарантирует, что клиенты получат свои детали в соответствии с требованиями и вовремя. Обслуживание клиентов мирового класса обеспечивает постоянное обновление продукции и открытое общение с клиентами. Руководители групп, занимающиеся оценкой, планированием производства, формованием и отделкой всех работ, обеспечивают оптимизированную связь и устанавливают правильные ожидания. Преимущество Sterling… обеспечение лидерства в изготовлении изготовленных на заказ пластиковых деталей методом ротационного формования.

Руководствуясь процессом и контролем качества, командный дух «Can-Do» гарантирует, что клиенты получат свои детали в соответствии с требованиями и вовремя. Обслуживание клиентов мирового класса обеспечивает постоянное обновление продукции и открытое общение с клиентами. Руководители групп, занимающиеся оценкой, планированием производства, формованием и отделкой всех работ, обеспечивают оптимизированную связь и устанавливают правильные ожидания. Преимущество Sterling… обеспечение лидерства в изготовлении изготовленных на заказ пластиковых деталей методом ротационного формования.

Вопросы и ответы с инженерами-конструкторами Sterling

Разработка продукции

Sterling Technologies

Как обычно начинается ваше взаимодействие с клиентами?

Обычно наше участие начинается с самого начала. Клиент свяжется с нашим отделом продаж, чтобы наметить проект, и в этот момент он назначит телефонную конференцию или личную встречу для обсуждения проекта.

Как правило, заказчик сразу представляет чертеж или это просто концептуальная идея?

Все зависит от того, на каком этапе они находятся со своим проектом. Некоторые клиенты приходят к нам с полностью разработанным продуктом, который нам просто нужно уточнить, чтобы убедиться, что он соответствует нашему процессу формования, другие могут прийти к нам с грубым наброском того, что они хотят, а у некоторых просто нет вообще ничего, и мы должны начинать с нуля. Я думаю, нас делает уникальными тот факт, что независимо от того, на каком этапе процесса они находятся, мы можем помочь им довести продукт до финишной черты.

Какие виды оценки вы проводите, чтобы убедиться, что он правильно спроектирован для ротационного формования?

Есть ряд вещей, на которые мы обращаем внимание при разработке и оценке проекта. Мы ищем острые углы или даже очень маленькие радиусы, как правило, при ротационном формовании такие области любят улавливать пузырьки воздуха / газа, что приводит к пористым краям.

Еще одна область, на которую мы обращаем внимание, — имеет ли деталь надлежащий встроенный уклон и существуют ли какие-либо области, создающие поднутрения, которые могут помешать извлечению детали из формы. Мы также проверяем модель, чтобы убедиться, что нет узких и глубоких областей, которые могут препятствовать передаче тепла в самой форме. Без теплопередачи в форме пластик не будет образовываться в этих местах. Последнее, на что мы обращаем внимание, — это фактический внутренний объем пресс-формы. В пресс-форме должно быть достаточно объема, чтобы вместить надлежащий вес загрузки детали. Общее эмпирическое правило – 1 cu.ft. внутреннего объема может вместить до ок. 21 фунт смолы. Вес заряда детали определяет толщину стенки. В одной и той же пресс-форме можно производить детали с разной толщиной стенок, просто увеличивая или уменьшая вес загрузки. Так, например, если для создания детали с толщиной стенки 3/16 дюйма требуется 42 фунта смолы, ей потребуется около 2 кубических футов внутреннего объема, но форма имеет только 1,375 кубических футов.

внутренний объем. Таким образом, он не сможет изготовить деталь с толщиной стенки 3/16 дюйма. Затем заказчик должен будет сделать одну из двух вещей: увеличить внутренний объем или уменьшить толщину стенки детали. Это лишь некоторые из основных вещей, которые мы ищем, могут быть некоторые другие области, которые мы иногда находим, и которые необходимо изменить.

Есть ли типичные временные рамки, которых вы пытаетесь придерживаться? Два дня, две недели, два месяца?

Каждый проект уникален. На самом деле все зависит от объема работы. Я видел, как на некоторые работы уходит день, а на некоторые уходит намного больше времени.

Обсуждали ли вы с клиентами их опыт работы с другими дизайнерами или формовщиками? …как устроен Sterling… легко работать, быстро получать результаты и т. д.

Я не слышал напрямую от клиентов, но я слышал от других людей, что у нас быстрое время выполнения проекта, а наш уровень профессионализма находится на высшем уровне.

Насколько вы вовлечены в фактический дизайн пресс-формы и спецификацию?

Очень вовлечен. Мы делаем макет того, как мы хотим, чтобы пресс-форма выглядела и как они должны работать, когда они готовы. Мы создаем полный список спецификаций для инструментальной группы.

Ротационно-формовочная машина Sterling R9

Одна из ротационно-формовочных машин Sterling для производства крупных пластиковых деталей

Ротационная формовочная машина SterlingR9

Одна из ротационно-формовочных машин Sterling для производства крупных пластиковых деталей.Оснастка для ротационного формования

Оснастка для ротационного формования

Ротационная формовочная машина готова к производству

Запущена в производство новая пресс-форма комплекса дорожного ограждения

Ротационная формовочная машина готова к производству

Запущена в производство новая пресс-форма комплекса дорожного огражденияОхлаждающая камера ротационного формования

Охлаждающая камера ротационного формования

Полное руководство по ротационному формованию пластмасс

В этом руководстве содержится обзор ротационного формования пластмасс, критические аспекты проектирования ротационно формованных деталей, оснастка для ротационного формования, формование в графическом виде, типовые проекты и многое другое.

Время формования изделия часто составляет 15–40 мин при температуре в камере нагрева 270 С

Время формования изделия часто составляет 15–40 мин при температуре в камере нагрева 270 С

Литые формы производят детали, которые требуют значительной детализации или сложных форм, и их можно модифицировать, чтобы интегрировать изменения конструкции.

Литые формы производят детали, которые требуют значительной детализации или сложных форм, и их можно модифицировать, чтобы интегрировать изменения конструкции.

Еще одна область, на которую мы обращаем внимание, — имеет ли деталь надлежащий встроенный уклон и существуют ли какие-либо области, создающие поднутрения, которые могут помешать извлечению детали из формы. Мы также проверяем модель, чтобы убедиться, что нет узких и глубоких областей, которые могут препятствовать передаче тепла в самой форме. Без теплопередачи в форме пластик не будет образовываться в этих местах. Последнее, на что мы обращаем внимание, — это фактический внутренний объем пресс-формы. В пресс-форме должно быть достаточно объема, чтобы вместить надлежащий вес загрузки детали. Общее эмпирическое правило – 1 cu.ft. внутреннего объема может вместить до ок. 21 фунт смолы. Вес заряда детали определяет толщину стенки. В одной и той же пресс-форме можно производить детали с разной толщиной стенок, просто увеличивая или уменьшая вес загрузки. Так, например, если для создания детали с толщиной стенки 3/16 дюйма требуется 42 фунта смолы, ей потребуется около 2 кубических футов внутреннего объема, но форма имеет только 1,375 кубических футов.

Еще одна область, на которую мы обращаем внимание, — имеет ли деталь надлежащий встроенный уклон и существуют ли какие-либо области, создающие поднутрения, которые могут помешать извлечению детали из формы. Мы также проверяем модель, чтобы убедиться, что нет узких и глубоких областей, которые могут препятствовать передаче тепла в самой форме. Без теплопередачи в форме пластик не будет образовываться в этих местах. Последнее, на что мы обращаем внимание, — это фактический внутренний объем пресс-формы. В пресс-форме должно быть достаточно объема, чтобы вместить надлежащий вес загрузки детали. Общее эмпирическое правило – 1 cu.ft. внутреннего объема может вместить до ок. 21 фунт смолы. Вес заряда детали определяет толщину стенки. В одной и той же пресс-форме можно производить детали с разной толщиной стенок, просто увеличивая или уменьшая вес загрузки. Так, например, если для создания детали с толщиной стенки 3/16 дюйма требуется 42 фунта смолы, ей потребуется около 2 кубических футов внутреннего объема, но форма имеет только 1,375 кубических футов. внутренний объем. Таким образом, он не сможет изготовить деталь с толщиной стенки 3/16 дюйма. Затем заказчик должен будет сделать одну из двух вещей: увеличить внутренний объем или уменьшить толщину стенки детали. Это лишь некоторые из основных вещей, которые мы ищем, могут быть некоторые другие области, которые мы иногда находим, и которые необходимо изменить.

внутренний объем. Таким образом, он не сможет изготовить деталь с толщиной стенки 3/16 дюйма. Затем заказчик должен будет сделать одну из двух вещей: увеличить внутренний объем или уменьшить толщину стенки детали. Это лишь некоторые из основных вещей, которые мы ищем, могут быть некоторые другие области, которые мы иногда находим, и которые необходимо изменить.