Ротор компрессора: ротор компрессора | Перевод ротор компрессора?

alexxlab | 03.05.2023 | 0 | Разное

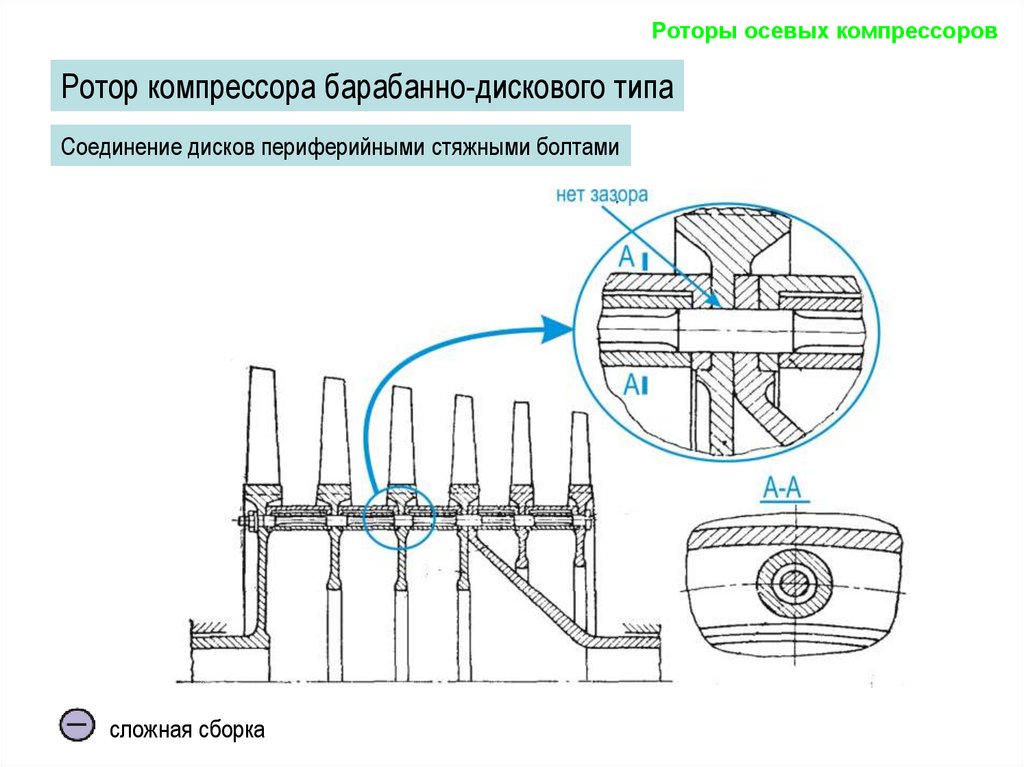

2.2 Ротор компрессора

Ротор компрессора (рис. 2.6) состоит из семи рабочих колес осевого компрессора, крыльчатки центробежной ступени компрессора, стяжного болта с гайками и подшипников.

Каждое рабочее колесо состоит из диска. I и комплекта лопаток 3. Лопатки удерживаются в дисках посредством замкового соединения типа “ласточкин хвост” и фиксируются штифтами 2.

Наружный диаметр всех рабочих колес компрессора одинаков. Размер диаметров дисков рабочих колес по ходу воздушного тракта увеличивается, соответственно уменьшаются длины лопаток последующих ступеней компрессора.

На первом диске десять лопаток: по мере увеличения диаметра дисков число лопаток увеличивается и достигает на седьмом диске двадцати семи.

Каждый диск имеет с одной стороны,

удлиненный обод, который является

центрирующим и дистанционным элементом

при последовательном соединении дисков

и роторов. На удлиненном ободе дисков

выполнено по два кольцевых лабиринтных

гребешка 12 и одному балансировочному

кольцевому выступу.

Собранные в ротор рабочие колеса стянуты стяжным болтом 4. Передача крутящего момента от турбины компрессора по ротору от одного рабочего колеса к другому производится за счёт сил трения, образующихся в сочленениях колес после затяжки их стяжным болтом и натягов по посадочным буртам дисков.

Стяжной болт имеет центрирующие пояски:

а) посадочный – у головки болта, против диска первого рабочего колеса;

б) основной центрирующий – около нарезной части болта, против центробежного колеса;

в) второй центрирующий – против четвертого рабочего колеса для демфирования колебаний болта.

Диски рабочих колес, рабочие лопатки компрессора и стяжной болт изготовлены из нержавеющей стали. Центробежное колесо 5, изготовленное из нержавеющей стали, имеет двадцать семь лопаток с выходными концами, отогнутыми в сторону, противоположную направлению вращения.

Форма лопаток образует плавные каналы

для протекания воздуха и обеспечивает

высокий к.п.д. центробежного колеса.

На задней стороне диска выполнены гребешки воздушного уплотнения компрессора: по одному гребешку на торцевых пояскох7 и три гребешка на циливдрическом пояске 8. Эти гребешки, в комбинации с поясками на лабиринтном диске задней стенки улитки покрытыми уплотнительной мастикой, создают уплотнение проточной части улитки. Центробежное колесо выполнено заодно с хвостовиком, на котором располагается задняя опора ротора компрессора. Внутри хвостовика нарезаны продольные шлицы для соединения ротора компрессора с ротором турбины посредством рессоры. На хвостовике центробежного колеса 5 установлен шариковый подшипник 9, являющийся второй опорой ротора компрессора.

Шариковый подшипник является

радиальноупорным подшипником ротора

компрессора и воспринимает, кроме

радиальной нагрузки, осевую нагрузку.

Описанный ранее роликовый подшипник

передней опоры ротора компрессора

осевых нагрузок не воспринимает и

допускает осевое смещение ротора в

опоре, возникающее из-за неравномерного

удлинения сопряженных деталей при

нагреве.

Шариковый подшипник наружным кольцом размещен в гнезде, крепленном в задней стенке улитки компрессора (рис. 2.7).

Гнездо 20 опоры подшипника представляет собой деталь сложной конфигурации. С передней стороны гнездо имеет фланец, которым оно крепится к задней стенке улитки центробежного колеса, с задней стороны гнездо имеет развитую втулку с буртом внутри для установки подшипника.

Средняя часть гнезда, соединяющая фланец с втулкой для установки подшипника, представляет собой цилиндрическую оболочку, прорезанную продольными сквозными прорезями, образующими двадцать пять балочек. Система балочек, применяемая вместо сплошной цилиндрической оболочки, образует податливый элемент, связывающий втулку для установки подшипника с фланцем что создает условия для демпфирования радиальных колебаний втулки подшипника.

Во втулку устанавливается наружное

кольцо шарикоподшипника; кольцо

упирается в буртик втулки, который

воспринимает осевую нагрузку от ротора

компрессора. С другой стороны подшипник

удерживается стопорным кольцом 13 и

промежуточной шайбой 14. С передней

стороны, со стороны фланца, в гнезде

опоры выполнена расточка с буртиком,

в которую запрессована втулка 19,

образующая совместно с уплотнительными

элементами кольцедержателя 4, воздушный

я масляный лабиринты.

С другой стороны подшипник

удерживается стопорным кольцом 13 и

промежуточной шайбой 14. С передней

стороны, со стороны фланца, в гнезде

опоры выполнена расточка с буртиком,

в которую запрессована втулка 19,

образующая совместно с уплотнительными

элементами кольцедержателя 4, воздушный

я масляный лабиринты.

Воздушный лабиринт, образованный гребешками кольцедержателя и сопряженной с ними кольцевой поверхностью втулки, изолирует горячий воздух последней ступени компрессора от деталей масляной полости подшипника. Масляный лабиринт, образованный внутренней азотированной поверхностью удлиненной части втулки 19 и тремя уплотни тельными кольцами 17, размещенными в канавках кольцедержателя 4, преграждает доступ масла из масляной полости подшипника в воздушную полость.

Для обеспечения необходимого положительного

перепада давлений на уплотнительных

кольцах избыточное давление из

предмасляной воздушной полости

стравливается в атмосферу через отверстие

в задней крышке улитки. С задней стороны

на гнездо опори напрессована втулка

гнезда 8. На сопрягаемых поверхностях

гнезда и втулки выбраны канавки,

образующие после напрессовки втулки

кольцевую масляную полость б, в которую

по каналам в стенке редуктора и по

отверстиям 5 под делением поступает

масло. Из кольцевой полости масло по

каналам подается в форсунку 9 для смазки

и охлаждения подшипника.

На сопрягаемых поверхностях

гнезда и втулки выбраны канавки,

образующие после напрессовки втулки

кольцевую масляную полость б, в которую

по каналам в стенке редуктора и по

отверстиям 5 под делением поступает

масло. Из кольцевой полости масло по

каналам подается в форсунку 9 для смазки

и охлаждения подшипника.

Форсунка крепится к удлиненной части втулки гнезда опоры. Форсунка имеет одно жаклируицее отверстие, через которое подается масло струей в зазор между сепаратором и внутренним кольцом подшипника в количестве I литр в минуту.

Втулка гнезда 8 помещена в стакане 3 стенки редуктора с зазором и образуют кольцевую полость, которая заполняется маслом под давлением.

Уплотнение кольцевой полости осуществляется двумя резиновыми кольцами 7. Эта полость вокруг втулки подшипника, с находящимся в ней под давлением маслом, выполняет роль гидравлического демфера колебаний ротора компрессора.

Наличие упругих элементов на первой и

второй опорах и гидравлического демпфера

на второй опоре уменьшает радиальные

перемещения ротора компрессора и снижает

общий уровень вибраций двигателя. Внутреннее разъёмное кольцо подшипника

12 смонтировано на хвостовике II

центробежного колеса компрессора.

На хвостовике последовательно размещены

ел едущие детали: теплоизоляционное

кольцо 18, затем, последовательно,

кольцедержатель 4 лабиринтного уплотнения,

регулировочное кольцо 15, устанавливающее

осевое положение ротора в корпусе

компрессора, и внутреннее разъёмное

кольцо 12 подшипника. Двигатели III серии,

производства со II кв. 1970 г. и двигатели

1У серии не имеют теплоизоляционного

кольца 18, которое выполнено заодно с

кольцедержателем 4.

Внутреннее разъёмное кольцо подшипника

12 смонтировано на хвостовике II

центробежного колеса компрессора.

На хвостовике последовательно размещены

ел едущие детали: теплоизоляционное

кольцо 18, затем, последовательно,

кольцедержатель 4 лабиринтного уплотнения,

регулировочное кольцо 15, устанавливающее

осевое положение ротора в корпусе

компрессора, и внутреннее разъёмное

кольцо 12 подшипника. Двигатели III серии,

производства со II кв. 1970 г. и двигатели

1У серии не имеют теплоизоляционного

кольца 18, которое выполнено заодно с

кольцедержателем 4.

В заднюю половину разъёмного кольца подшипника упирается своим хвостовиком ведущая шестерня привода 10. Этот набор деталей стянут на хвостовике концевой гайкой. Гайка законтрена отгибной шайбой.

Совместно с фланцем гнезда опоры, к задней стенке улитки компрессора крепится промежуточный стакан I с неподвижным уплотнением 2, которое герметизирует полости задней опоры ротора компрессора от внешней среды.

Отработанное и нагретое в подшипнике масло сливается

в полость редуктора; (с передней стороны

через окна 16 и сверления в стенке

редуктора).

Дисбаланс ротора устраняется снятием металла на балансировочной шайбе 14 (рис. 2.6) с передней стороны ротора и выборкой металла на стопорном грузике II, устанавливаемом с одной стороны ротора. Балансировка ротора производится по специальной инструкции.

Затяжная гайка и контргайка стяжного болта имеют сквозные прорези.

Стопорный грузик имеет соответствующие выступы. После затяжки гайки и контргайки болта стопорный грузик своим внутренним концом углубляется в контргайку и гайку и входит, своими выступами в прорези гайки и контргайки. Этим осуществляется стопорение. стяжной гайки. Стопорный грузик предохраняется от выпадения из хвостовика разрезным стопорным кольцом 10.

Рис. 2.6 Ротор компрессора двигателя IУ, III, II и I серии.

I.-диск рабочего колеса ; 2.-штифт крепления

лопатки, З.- лопатка рабочего колеса;

4-стякной болт j 5. -цен-тробеяяое колесо

компрессора. 6.-Воздушное отверстие;

7,8,12.~гребешки лабиринтные; 9.-шариковый

подшипник-10.-стопорное кольцо; II.-

стопорный грузик; 13.-роликовый подшипник;

14.-сбалансировочная шайба

-цен-тробеяяое колесо

компрессора. 6.-Воздушное отверстие;

7,8,12.~гребешки лабиринтные; 9.-шариковый

подшипник-10.-стопорное кольцо; II.-

стопорный грузик; 13.-роликовый подшипник;

14.-сбалансировочная шайба

Рис. 2.7 Вторая опора двигателя 1У,111,11 и I серии.

I.-промежуточный стакан: 2.-резиновое уплотнение;3.-стакан стенки редуктбра;4.-кольцедеркатель 5.-масляное отверстие 6.-Кольцевая масляная полость;7.-резиновое кольцо-; 8.-Бтулка гнезда; 9.-форрунка;10.-Ведущая шестерня привода; II.-хвостовик центробежного колеса; 12.-Внутрённее кольцо подшипника; 13.стопорное кольцо- 14.-поомекуточная шайба 15.-регулировочное кольцо; 16.-сливное окно; 17.-уплотнительные кольца; 18.-теплоизоляционное кольцо- 19.-Втулка 20 .-гнездо опоры.

Ремонт роторов компрессора | Ротор Сервис

Несвоевременно выполненный ремонт роторов компрессора приводит к более крупной поломке компрессора и возникновении аварийных ситуаций. Ремонт ротора выполняется с использованием специализированного инструмента и оборудования. В процессе ремонта точно соблюдаются инструкции производителей. От качества обслуживания роторов и проведения ремонтных работ зависит стабильная работа оборудования.

В процессе ремонта точно соблюдаются инструкции производителей. От качества обслуживания роторов и проведения ремонтных работ зависит стабильная работа оборудования.

Причины поломки роторов компрессора:

- механический износ деталей;

- неисправность электрических частей, приводящая к локальным перегревам;

- несвоевременное проведение сервисного обслуживания;

- интенсивная работа в режиме высоких нагрузок.

Сроки выполнения ремонта ротора компрессора определяется количеством неполадок и их сложностью.

Этапы ремонта

Работа начинается с осмотра ротора и диагностики неполадок. Это позволяет сразу же оценить объём необходимого вмешательства и принять решение о возможности или невозможности ремонта. Как правило, запасные части и инструмент для ремонта всегда в наличии, и время ремонта зависит только от того, насколько сложной оказывается поломка.

После ремонта проверяются параметры ротора, выполняется вибродиагностика и балансировка. Затем проводится заключительное испытание.

Затем проводится заключительное испытание.

Чтобы увеличить перерывы между ремонтами, необходимо выполнять регулярное техобслуживание и профилактику. Особенно это актуально, если ротор работает при высоких нагрузках.

В ремонт роторов компрессоров входит:

- нанесение хромового покрытия шеек вала. Как правило, для этого используются гальванические ванны;

- дуговая наплавка. Выполняется в аргоновой среде, или среде углекислого газа;

- проточка шеек вала с последующей шлифовкой;

- разборка ротора с выявлением дефектных деталей;

- замена узлов – вала, рабочего колеса, полумуфт;

- проточка гребней;

- устранение вибрации и дисбаланса.

Балансировка ротора компрессора

Дисбаланс вала или ротора компрессора приводит к снижению рабочего ресурса. Профессиональная балансировка гарантирует сохранность КПД ротора. Кроме того снижается энергопотребление и износ подшипников.

Балансировка роторов может выполняться на месте эксплуатации, тогда разборка и демонтаж не проводятся. Если доступ к ротору компрессора невозможен, и невозможно установить на подшипниковые узлы соответствующие датчики, ротор разбирается на функциональные элементы и балансируется на стенде.

Выгодное сотрудничество со специалистами, выполняющими ремонт

Наша компания готова провести ремонт ротора компрессора любой сложности, начиная от планового техобслуживания до капитального ремонта. Нужно учесть, что в некоторых случаях капитальный ремонт становится нецелесообразным, ротор компрессора проще заменить.

Оптимальный вариант по объёму ремонтных работ и по цене согласовывается с заказчиком.

На каждый этап работ выдаётся гарантия. Наша компания предоставляет комплексные услуги по ремонту роторов компрессоров на своей производственной базе. Выполним работы по приведению ротора в идеальное состояние со снижением уровня вибрации и шума. Это обеспечит снижение затрат, оборудование будет отремонтировано экономично. Заказывайте услугу по телефону, или отправляйте заявку на сайт, наши специалисты начнут работу незамедлительно.

Заказывайте услугу по телефону, или отправляйте заявку на сайт, наши специалисты начнут работу незамедлительно.

Наши преимущества

Мобильность

Многофункциональность

Технологичность

Качество

Ориентированность на

каждого клиента

| |||||||||||||||||||||

Основные сведения о компрессорах

Основные сведения о компрессорахКомпрессор работает, чтобы увеличить давление воздуха, чтобы обеспечить условия, благоприятные для сгорания и расширения горячих газов через турбина. На первый взгляд может возникнуть вопрос, зачем двигателю компрессор совсем. Однако без компрессора двигатель никогда бы не смог развить статическая тяга. Двигатели, в которых не используются компрессоры (или турбины), называются прямоточными воздушно-реактивными двигателями; эти устройства должны полагаться на сжатие воздуха только от впуска и не могут быть запущены, пока они не достигнут околозвуковых скоростей. По этой причине двигатель с компрессорным приводом можно использовать в гораздо более широком диапазоне диапазон условий.

Эффективность компрессора измеряется с точки зрения энергии

потери (из-за трения и отрыва потока), возникающие при

процесс сжатия.

Эффективность компрессора измеряется с точки зрения энергии

потери (из-за трения и отрыва потока), возникающие при

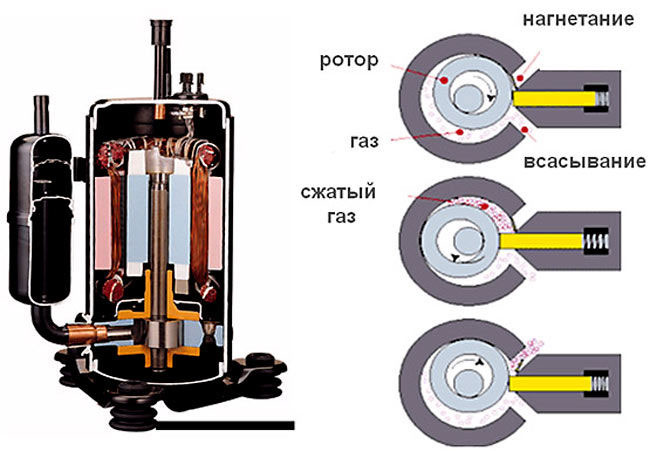

процесс сжатия.| «Ступень» компрессора состоит из движущегося часть (крыльчатка или ротор) и неподвижная часть (диффузор, или статор). В большинстве устройств повышение давления происходит в обеих частях сцены. | |

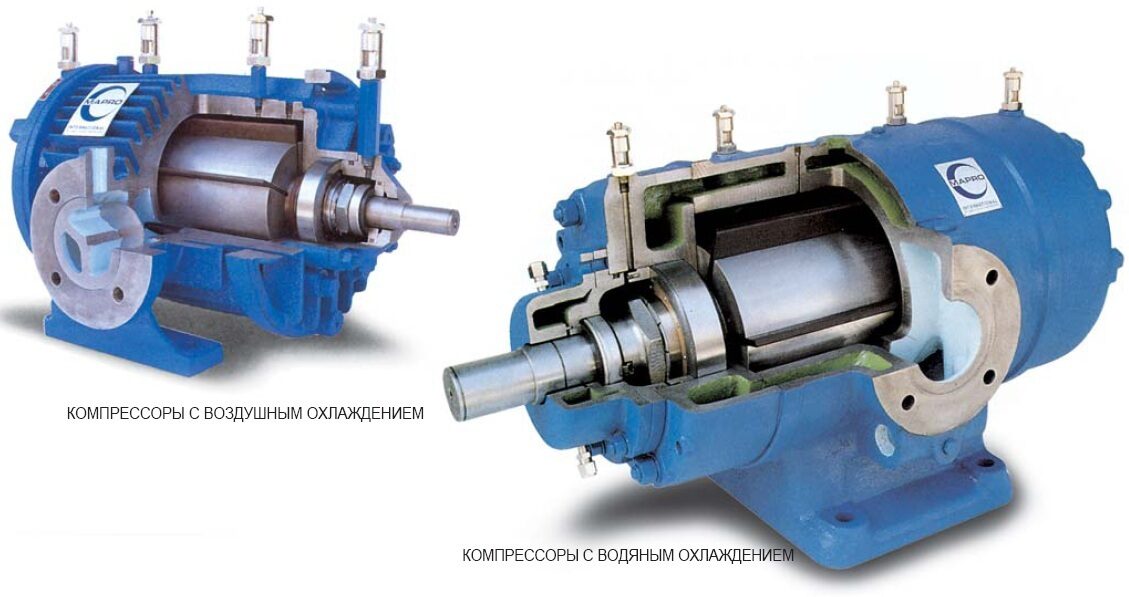

| Компрессоры делятся на две большие категории. Первый тип

компрессора центробежный или кольцевой компрессор . Его

крыльчатка ускоряет поток, отбрасывая его наружу. Это также увеличивает

давление. Давление увеличивается дальше, и поток замедляется, когда

поток встречается с диффузорами, которые окружают рабочее колесо. Преимущества центробежного компрессора заключаются в том, что его проще сконструировать и

производство, и это часто может увеличить давление достаточно для эффективного

сжигание только в одну ступень. Однако поток воздуха для центробежного

компрессора значительно ниже, чем у осевого, и степень сжатия у него обычно

ниже, что означает, что он гораздо менее эффективен для создания тяги и меньше расходует топлива. | |

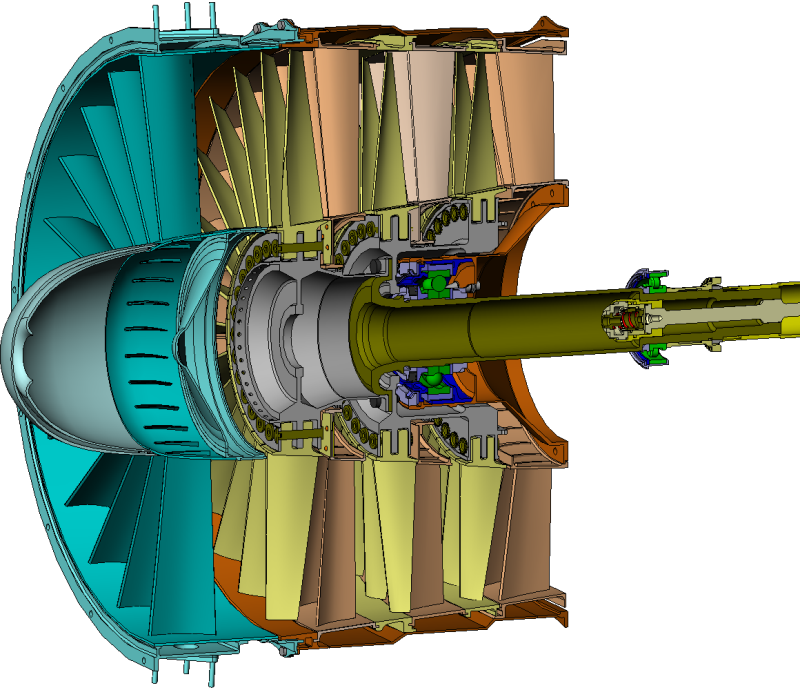

| Другой тип

компрессора осевой компрессор потока .

В то время как осевые компрессоры могут вместить больший поток воздуха, чем центробежные

конструкции того же размера, роторно-статорная ступень, как правило, не обеспечивает

достаточное сжатие для большинства приложений. По этой причине многоступенчатые

обычно используются устройства. Современные двигатели могут использовать 10-15 компрессоров.

этапы. Преимущества осевого компрессора заключаются в более высокой производительности и большей производительности.

степень сжатия, что приводит к более высокой тяге и топливной экономичности. | |

Существует несколько различных типов

реактивных двигателей, но все реактивные двигатели имеют некоторые части

в общем. Все реактивные двигатели имеют компрессор

увеличить давление поступающего воздуха

до того, как он попадет в горелку.

Производительность компрессора

оказывает большое влияние на общий двигатель

производительность.

Существует несколько различных типов

реактивных двигателей, но все реактивные двигатели имеют некоторые части

в общем. Все реактивные двигатели имеют компрессор

увеличить давление поступающего воздуха

до того, как он попадет в горелку.

Производительность компрессора

оказывает большое влияние на общий двигатель

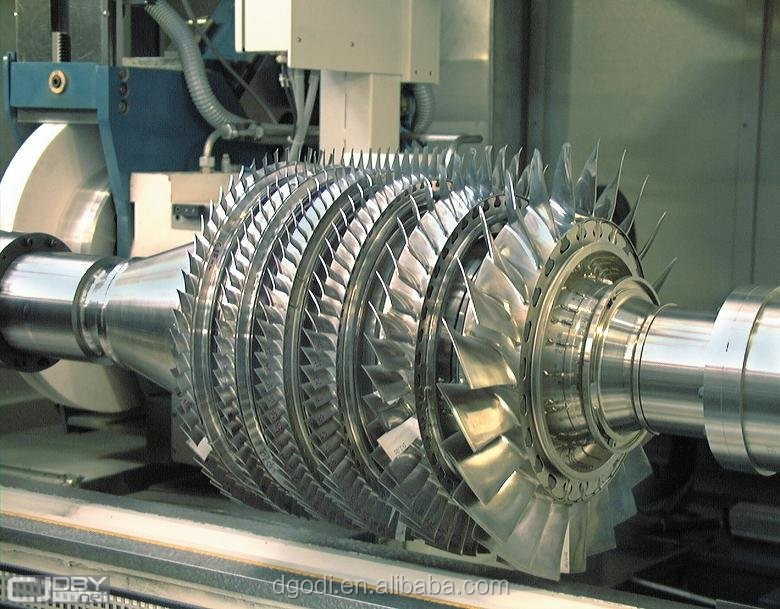

производительность. статоры этого компрессора соединены с наружным кожухом, который

был удален и не отображается. В левом верхнем углу изображение

одна ступень ротора для другого компрессора, чтобы вы могли видеть

как отдельные лезвия сформированы и выровнены. В нижней части

фигура представляет собой сгенерированную компьютером фигуру всего осевого

компрессор с роторами и статорами. Компрессор прилагается.

к валу, который подключен к силовому

турбина на правом конце синего вала.

Вот анимированная версия осевого компрессора:

статоры этого компрессора соединены с наружным кожухом, который

был удален и не отображается. В левом верхнем углу изображение

одна ступень ротора для другого компрессора, чтобы вы могли видеть

как отдельные лезвия сформированы и выровнены. В нижней части

фигура представляет собой сгенерированную компьютером фигуру всего осевого

компрессор с роторами и статорами. Компрессор прилагается.

к валу, который подключен к силовому

турбина на правом конце синего вала.

Вот анимированная версия осевого компрессора: Лопатки компрессора непрерывно проходят через следы верхнего бьефа.

лопасти, которые вносят нестационарные изменения потока. Дизайнеры компрессоров

должны полагаться на испытания в аэродинамической трубе и

сложные вычислительные

модели для определения производительности

осевого компрессора. Спектакль характеризуется тем,

перепад давления в компрессоре КПП , скорость вращения

вал, необходимый для повышения давления, и

коэффициент эффективности, который указывает, сколько дополнительной работы требуется

относительно идеального компрессора. Есть дополнительные важные

темы компрессора, такие как останов и помпаж , которые будут добавлены к этим

страницы в будущем.

Лопатки компрессора непрерывно проходят через следы верхнего бьефа.

лопасти, которые вносят нестационарные изменения потока. Дизайнеры компрессоров

должны полагаться на испытания в аэродинамической трубе и

сложные вычислительные

модели для определения производительности

осевого компрессора. Спектакль характеризуется тем,

перепад давления в компрессоре КПП , скорость вращения

вал, необходимый для повышения давления, и

коэффициент эффективности, который указывает, сколько дополнительной работы требуется

относительно идеального компрессора. Есть дополнительные важные

темы компрессора, такие как останов и помпаж , которые будут добавлены к этим

страницы в будущем.

эффективный. Следовательно, это чаще наблюдается в небольших двигателях, где

производственные преимущества перевешивают недостатки производительности; в шахте

двигатели, где тяга не имеет большого значения; и в промышленных применениях,

где тяга вообще не имеет значения. (Турбокомпрессор во многих спортивных автомобилях

состоит из центробежного компрессора и турбины.)

эффективный. Следовательно, это чаще наблюдается в небольших двигателях, где

производственные преимущества перевешивают недостатки производительности; в шахте

двигатели, где тяга не имеет большого значения; и в промышленных применениях,

где тяга вообще не имеет значения. (Турбокомпрессор во многих спортивных автомобилях

состоит из центробежного компрессора и турбины.)