Руда медно никелевая: Медно-никелевые руды – techade.ru

alexxlab | 04.02.1994 | 0 | Разное

Медно-никелевые руды – techade.ru

Никель в природе в основном встречается в силикатных и сульфидных соединениях, которые образуют собой окисленные никелевые или сульфидные медно-никелевые руды.

Сульфидные руды залегают в виде твердых каменистых массивов среди основных и ультраосновных пород, в таких залежах никелю сопутствует медь, главным образом, в виде халькопирита, также встречаются кобальт и металлы платиновой группы. Содержания никеля в таких залежах колеблется от 0.3 до 5.5%, массовая доля меди обычно составляет 0.6-10%.

В таблице № 1 представлен классический состав медно-никелевых руд.

| Руда | Cu | Ni | Co | S | Fe | SiO2 | Al2O3 | MgO | CaO |

| 1 | 5,6 | 1,8 | 0,16 | 28 | 45 | 10 | 7 | 1,5 | 1 |

| 2 | 2,5 | 1,1 | 0,04 | 20 | 30 | 22 | 6 | 19 | 2 |

| 3 | 0,8 | 0,5 | 0,01 | 8 | 20 | 41 | – | 1,2 | – |

Таблица 1. Состав сульфидных медно-никелевых руд, %.

Состав сульфидных медно-никелевых руд, %.

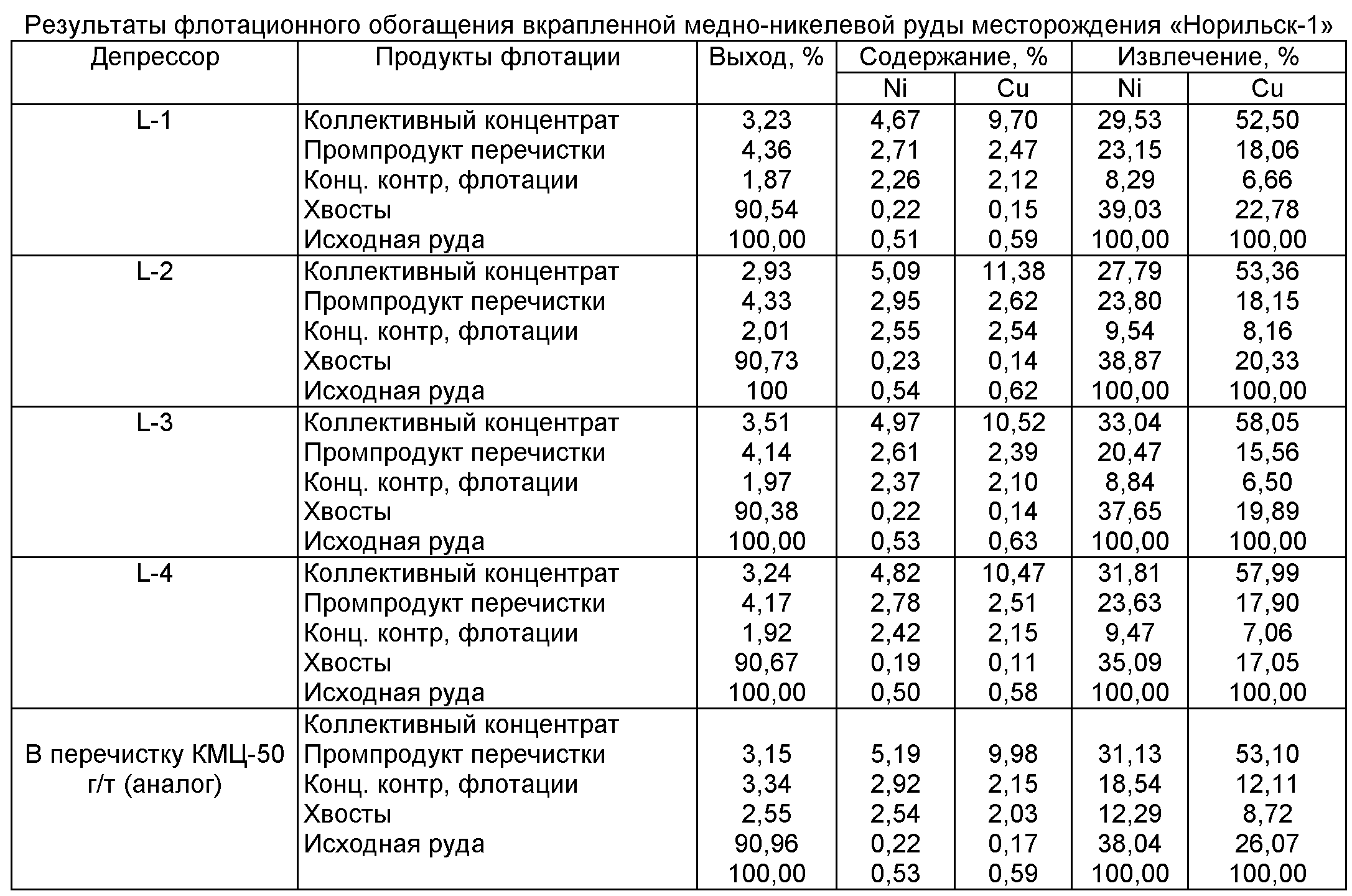

Флотационное обогащение медно-никелевых руд может быть коллективным и селективным, это зависит в первую очередь от условий получения конечного продукта, точнее от того, на какой рынок ориентировано производство предприятия. Не вдаваясь в подробности различных методик и режимов проведения флотационных процессов, безмерного количества добавляемых реагентов и веществ, определим главные отличия различных флотационных методов. При коллективной флотации за счет отделения пустой породы получают медно-никелевый концентрат. Целью же проведения селективной флотации, является полное отделение меди от никеля, однако, и селективная флотация не обеспечивает полного разделения этих двух элементов. Ведь врятли в мире найдется такой метод, «КПД» которого будет равно 100%, не так ли? Продуктами селекции в этом случае будут являться медный концентрат с относительно небольшим содержанием никеля и никелево-медный концентрат, отличающийся от руды более высоким отношением Ni:Cu.

Иногда случается так, что флотационное обогащение не позволяет получить, либо является чрезмерно трудоемким в получении конечного продукта с требуемыми концентрационными значениями. Иногда флотационному обогащению предшествует магнитная сепарация, направленная на выделение пирротина в самостоятельный концентрат, возможность проведения которой, обусловлена высокой магнитной восприимчивостью пирротина.

Не вдаваясь в тонкости проведения различных методик обогащения медно-никелевых руд, так как это выходит за рамки написания одной статьи, и включается в себя десятки, а то и сотни книг, выделим самые главные принципы, которые являются фундаментом современных алгоритмов проведения обогатительных процессов.

Каждый обогатительный процесс основан на использовании различных свойств компонентов руды. Так же как нет в мире одинаковых отпечатков пальцев, каждому элементу таблицы Менделеева присущи свои свойства, как химические так и физические, учет которых может быть использован и используется в отделительных процессах. К таким свойствам относятся различия в коэффициентах трения, смачиваемости поверхностей частиц жидкостью, различных электролитических и электрохимических свойствах и так далее. Но эти свойства зависят от состояния руды, ее крупности, соединений в которых находится извлекаемый элемент, различных сопутствующих элементов в руде, что и заставляет горных обогатителей заранее задумываться о выборе той или иной методики для проведения обогащения.

К таким свойствам относятся различия в коэффициентах трения, смачиваемости поверхностей частиц жидкостью, различных электролитических и электрохимических свойствах и так далее. Но эти свойства зависят от состояния руды, ее крупности, соединений в которых находится извлекаемый элемент, различных сопутствующих элементов в руде, что и заставляет горных обогатителей заранее задумываться о выборе той или иной методики для проведения обогащения.

Ускорить процесс проведения качественного и количественного компонентного анализа руд, для своевременных и правильных решений в сторону улучшения обогатительного процесса поможет применение поточных анализаторов вещества, которые позволяют незамедлительно получать информацию о компонентном качественном и количественном составе. Прибор АРП-1Ц позволяет определять концентрации элементов в руде от Ca до U в диапазонах массовых долей от 0.05% до 90%. Для более детального ознакомления с прибором перейдите по ссылке АРП-1Ц.

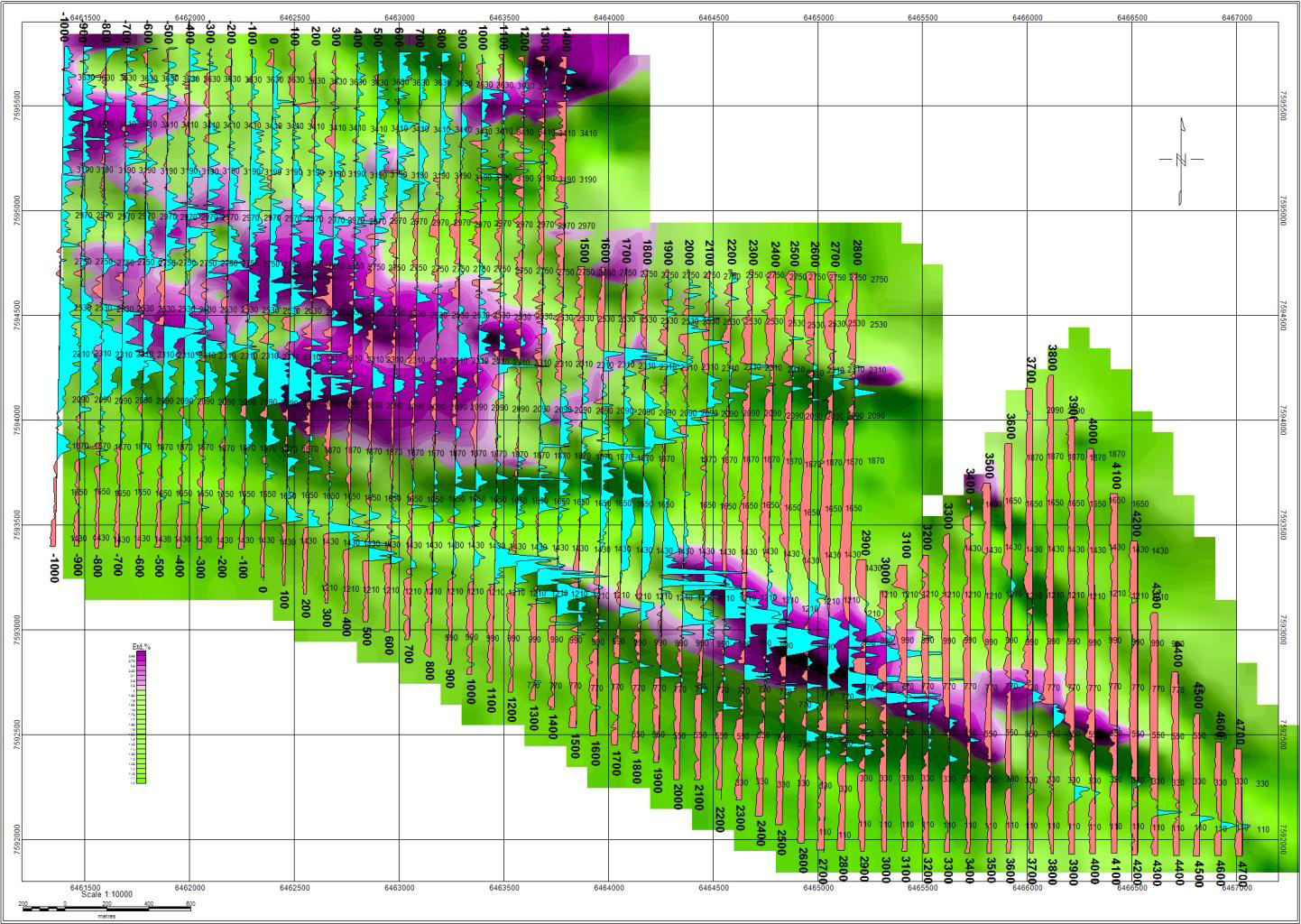

Медно-никелевые руды участка Восточно-Геофизический (Шанучское рудное поле, Камчатка) | Новаков

Байков А. И., Кутыев Ф.Ш., Сидоров Е.Г., Яроцкий Г.П. Медно-никелевое сульфидное оруденение // Никеленосность базит-гипербазитовых комплексов Украины, Урала, Сибири и Дальнего Востока / Под ред. Митрофанова Ф.П., Горбунова Г.И. Апатиты: Кольский филиал АН СССР, 1988. С. 59−61.

И., Кутыев Ф.Ш., Сидоров Е.Г., Яроцкий Г.П. Медно-никелевое сульфидное оруденение // Никеленосность базит-гипербазитовых комплексов Украины, Урала, Сибири и Дальнего Востока / Под ред. Митрофанова Ф.П., Горбунова Г.И. Апатиты: Кольский филиал АН СССР, 1988. С. 59−61.

Евстигнеева Т.Л., Минеев С.Д., Чубаров В.М. и др. Некоторые вопросы минералогии и генезиса сульфидных никелевых руд Центральной Камчатки // Никеленосность базит-гипербазитовых комплексов Украины, Урала, Сибири и Дальнего Востока / Под ред. Митрофанова Ф.П., Горбунова Г.И. Апатиты: Кольский филиал АН СССР, 1988. С. 63−69.

Игнатьев Е.К., Баженов Е.А., Козлов А.Н. и др. Геология и медно-никелевое оруденение Срединного массива Камчатки // Никеленосность базит-гипербазитовых комплексов Украины, Урала, Сибири и Дальнего Востока / Под ред. Митрофанова Ф.П., Горбунова Г.И. Апатиты: Кольский филиал АН СССР, 1988. С. 61−63.

Конников Э.Г., Чубаров В.М., Травин А.В. и др. Время проявления никеленосной норит-кортландитовой формации на востоке Азиатского континента // Геохимия. 2006. № 3. С. 564−570.

2006. № 3. С. 564−570.

Корякско-Камчатский регион ― новая платиноносная провинция России. Коллектив авторов. СПб: Картфабрика ВСЕГЕИ, 2002. 383 с.

Лучицкая М.В., Соловьев А.В., Хоуриган Дж.К. Два этапа формирования гранитоидов Срединного хребта Камчатки: их тектоническая и геодинамическая позиция // Геотектоника. 2008. № 4. С. 49−69.

Моисеенко В.Г., Степанов В.А., Эйриш Л.В., Мельников А.В. Платиноносность Дальнего Востока. Владивосток: Дальнаука, 2004. 176 с.

Новаков Р.М., Трухин Ю.П., Сидоров М.Д. Геохимия благородных металлов в медно-никелевых рудах участка Восточно-Геофизического (Шанучское рудное поле, Камчатка) // Известия ВУЗов. Геология и разведка. 2014. № 3. С. 44−51.

Округин В.М., Полетаев В.А. Полигенность и полихронность медно-никелевого оруденения Камчатки // Материалы ХХI Международной научной конференции, посвященной 100-летию со дня рождения академика Владимира Ивановича Смирнова «Фундаментальные проблемы геологии месторождений полезных ископаемых и металлогении». М.: МГУ, 2010. C. 49.

М.: МГУ, 2010. C. 49.

Полетаев В.А. Сульфидные платиноидно-медно-никелевые месторождения и рудопроявления перидотит-пироксенит-норитовой формации Центральной Камчатки. Платина России. Т. 3. М.: Геоинформмарк, 1999. С. 191−199.

Полетаев В.А. Камчатская платиноидно-никеленосная зона ― геология и рудоносность: Автореф. дисс. канд. геол.-мин. наук. Москва, 2004. 22 с.

Селянгин О.Б. Кортландит-амфиболовый пироксенит-горнблендитовая серия расслоенного никеленосного интрузива Восточно-Геофизический, Шанучское рудное поле, Камчатка // Вестник КРАУНЦ. Науки о Земле. 2006. № 2. Вып. № 8. С. 9−28.

Сляднев Б.И., Шаповаленко В.Н., Крикун Н.Ф. и др. Государственная геологическая карта Российской Федерации масштаба 1:1000 000 (третье поколение). Серия Корякско-Камчатская. Лист N−57 ― Петропавловск-Камчатский. Объяснительная записка. СПб.: ВСЕГЕИ, 2007. 187 c.

Смышляев А.А. Наследники первопроходцев. Камчатгеология: маршрут в 60 лет (1951−2011) // Петропавловск-Камчатский: Холдинговая компания «Новая книга», 2011. 113 с.

113 с.

Соловьев А.В., Лучицкая М.В., Селянгин О.Б., Хоуриган Дж.К. Позднемеловой гранитоидный магматизм Срединного хребта Камчатки: геохронология и особенности состава // Стратиграфия. Геологическая корреляция. 2015. Т. 23. № 1. С. 60−82.

Степанов В.А., Гвоздев В.И., Трухин Ю.П. и др. Минералы благородных и редких металлов в рудах Шанучского медно-никелевого месторождения (Камчатка) // Записки Российского минералогического общества. 2010. Ч. CXXXIX. № 2. С. 43−58.

Степанов В.А., Мельников А.В. Никеленосность Верхнего Приамурья. Владивосток: Дальнаука, 2010. 215 с.

Трухин Ю.П., Степанов В.А., Сидоров М.Д. Камчатская никеленосная провинция // ДАН. 2008. Т. 418. № 6. С. 802–806.

Трухин Ю.П., Степанов В.А., Сидоров М.Д., Кунгурова В.Е. Шанучское медно-никелевое месторождение: геолого-геофизическая модель, состав и геохимия руд // Руды и металлы. 2009. № 5. С. 75–81.

Трухин Ю.П., Сидоров М.Д., Степанов В.А., Кунгурова В.Е. Строение и никеленосность Кувалорогского базит-ультрабазитового массива // Геология и разведка. 2009. № 6. С. 43−49.

2009. № 6. С. 43−49.

Трухин Ю.П., Степанов В.А., Сидоров М.Д., Кунгурова В.Е. Шанучское медно-никелевое рудное поле (Камчатка) // Вестник СВНЦ ДВО РАН. 2011. № 1. С. 20−26.

Медно-никелевая обработка руды

Содержание

- Флотация

- Жареная жара концентрат обрабатывался на пилотной установке в лаборатории Уоррен-Спринг в 1961 году с помощью гидрометаллургического процесса экстракции с обжигом-выщелачивателем-растворителем, разработанного для чистого разделения металлов и получения кислых сульфатных растворов, содержащих металлы.

Показано, что 86 процентов никеля и 95 процентов меди могут быть выщелочены из огарка после сульфатирующего обжига на тонкоизмельченном флотационном концентрате. Железо удалялось из выщелачивающего раствора путем нейтрализации известняком с небольшой потерей ценности. Медь и никель разделяли экстракцией растворителем нафтеновой кислотой в керосине после частичной нейтрализации безжелезистых растворов гидроксидом аммония.

Флотация Сероводород и хлор использовались для удаления примесей цинка (и остаточной меди) и кобальта соответственно.

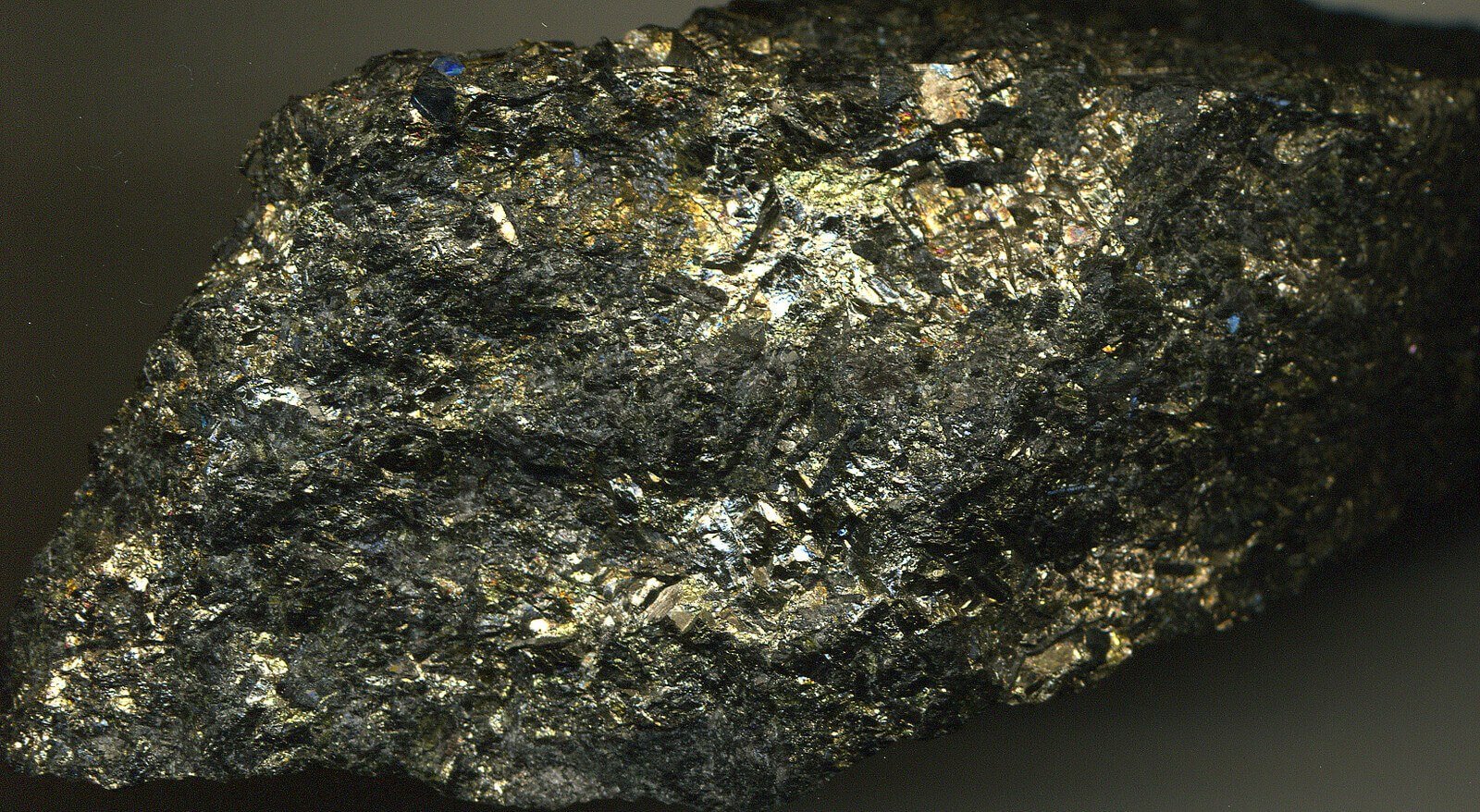

Сероводород и хлор использовались для удаления примесей цинка (и остаточной меди) и кобальта соответственно.Руда представляла собой измененную основную породу, содержащую концентрации магматических сульфидов. Сульфидная фаза содержала медь и никель и состояла из минералов пирита, пирротина, пентландита и халькопирита. Пентландит часто встречается в виде тонких сростков распада внутри пирротина с размером выделения порядка 10-20 мкм.

Пилотная флотационная установка производительностью 100 фунтов/час в Уоррен-Спринг обеспечила сульфидное сырье для изучаемого процесса.

Исходный материал -10 меш был измельчен в 12-дюймовом диаметре на 24-дюймовой стержневой мельнице, кондиционирован в течение 5 минут с 1,5 фунта на тонну кальцинированной соды и 0,4 фунта на тонну амилового ксантогената и флотировался в течение 20 минут в течение 8 Денвер № 5 кл. Время контакта с флотацией составляло приблизительно 20 минут.

ОбжигПервоначальные исследования Na2SO4 в качестве добавки к сульфату никеля в никельсодержащем пирротине были проведены Sproule.

Thornhill разработала на никелевых рудниках Falconbridge технологию одностадийной сульфатации, обеспечивающую тесный контакт Na2SO4 и сульфидных минералов. Техника сульфатационного обжига Торнхилла оказалась применимой к объемному сульфидному флотационному концентрату, полученному в этом исследовании, хотя этот концентрат отличался от использованного Торнхиллом и Спроулом в двух отношениях: во-первых, он имел более высокое содержание никеля и меди, а во-вторых, никель был присутствует в виде тонко вкрапленного пентландита, а не в виде никельсодержащего пирротина.

Thornhill разработала на никелевых рудниках Falconbridge технологию одностадийной сульфатации, обеспечивающую тесный контакт Na2SO4 и сульфидных минералов. Техника сульфатационного обжига Торнхилла оказалась применимой к объемному сульфидному флотационному концентрату, полученному в этом исследовании, хотя этот концентрат отличался от использованного Торнхиллом и Спроулом в двух отношениях: во-первых, он имел более высокое содержание никеля и меди, а во-вторых, никель был присутствует в виде тонко вкрапленного пентландита, а не в виде никельсодержащего пирротина.Высушенный сульфидный концентрат подавали в обжиговую печь с псевдоожиженным слоем диаметром 4 дюйма и длиной 9 футов через шнековый питатель, конец которого продувался основным псевдоожижающим воздухом, поступающим в нижнюю часть слоя. Выходящие газы перед выбросом в атмосферу проходят через циклон и мокрый скруббер. Глубина слоя (расширенного) обычно поддерживалась на уровне трех футов, но ее можно было изменять, изменяя высоту сливной трубы перелива.

Ряд манометров зарегистрировал перепад давления в различных точках дна и надводного борта, а многоточечный прибор зафиксировал температуру газа дна и ростера. Эффективный контроль температуры слоя достигается за счет изменения подачи топливного газа к четырем горелкам, расположенным в кольцевом пространстве между внешними стенками реактора и кирпичной кладкой. Нормальная скорость подачи сухого корма составляла 24 г/мин, что давало время выдержки приблизительно шесть часов.

Ряд манометров зарегистрировал перепад давления в различных точках дна и надводного борта, а многоточечный прибор зафиксировал температуру газа дна и ростера. Эффективный контроль температуры слоя достигается за счет изменения подачи топливного газа к четырем горелкам, расположенным в кольцевом пространстве между внешними стенками реактора и кирпичной кладкой. Нормальная скорость подачи сухого корма составляла 24 г/мин, что давало время выдержки приблизительно шесть часов.Было невозможно поддерживать хорошо псевдоожиженный слой с мелкодисперсным влажным сырьем, содержащим Na2SO4, поскольку в слое образовывались агломераты. Пристальное внимание к приготовлению корма помогло преодолеть эту трудность. Окончательно принятая процедура заключалась в смешивании сульфидной фильтрационной лепешки после флотации с концентрированным раствором Na2SO4 в мельнице с паровой рубашкой. Влажность суспензии постепенно снижали путем выпаривания примерно с 35% до 10%.

Количество Na2SO4 в сырье было наиболее важной переменной при сульфатировании никеля, при этом извлечение никеля увеличивалось по мере увеличения количества Na2SO4 в сырье.

Выщелачивание и извлечение раствора Было невозможно эксплуатировать обжиг в течение длительного времени с исходным материалом, содержащим более 8% Na2SO4, так как нельзя было предотвратить слеживание слоя. Массовое процентное содержание огарка, полученного в виде слоевого продукта, увеличивалось с увеличением содержания Na2SO4 в сырье, так что с материалом, содержащим от 6 до 8% Na2SO4, в течение 90% Ni и Cu было извлечено в виде продукта слоя, около 7% в циклоне и только около 0,5% в мокром скруббере.

Было невозможно эксплуатировать обжиг в течение длительного времени с исходным материалом, содержащим более 8% Na2SO4, так как нельзя было предотвратить слеживание слоя. Массовое процентное содержание огарка, полученного в виде слоевого продукта, увеличивалось с увеличением содержания Na2SO4 в сырье, так что с материалом, содержащим от 6 до 8% Na2SO4, в течение 90% Ni и Cu было извлечено в виде продукта слоя, около 7% в циклоне и только около 0,5% в мокром скруббере.Извлечение ценности из обожженной печи для обжига путем выщелачивания в значительной степени зависело от степени сульфатации, полученной во время обжига. Некоторое небольшое улучшение извлечения меди было получено кислотным выщелачиванием, но не было никакой разницы в количестве извлеченного никеля. Скорость выщелачивания повышали за счет повышения температуры до 80°С. При этой температуре время выщелачивания в один час было оптимальным.

Контур выщелачивания и извлечения раствора состоял из питателя-стола, выгружающего в кондиционер Denver с покрытием из ПВХ, за которым следовали промываемый водой вращающийся барабанный фильтр площадью 1 фут², второй кондиционер с футеровкой и блок барабанного фильтра площадью 4 фута².

Удаление железа Кондиционеры были подобраны таким образом, чтобы время контакта на каждом этапе составляло 1,5 часа. Пульпу выщелачивания нагревали до 80°C на каждой стадии за счет вдувания острого пара. Вода использовалась для выщелачивания.

Кондиционеры были подобраны таким образом, чтобы время контакта на каждом этапе составляло 1,5 часа. Пульпу выщелачивания нагревали до 80°C на каждой стадии за счет вдувания острого пара. Вода использовалась для выщелачивания.Для первоначальных испытаний использовали синтетический раствор, содержащий 6,1 г/л железа, 21,4 г/л меди и 16,2 г/л никеля, все в виде сульфатов. При чистом карбонате кальция и температуре 70°С значительная часть меди, но небольшая часть никеля (менее 1%) окклюдируется железным кеком, если температура превышает 9°С.Осаждается 0% железа. Требовался избыток около 3 г/л карбоната кальция по сравнению с теоретическим. Время аэрации и потребность в CaCO3 были сокращены за счет работы при более высокой температуре 80°C. Для полного удаления железа требовалось не менее 60 минут аэрации, но содержание железа в растворе все еще уменьшается даже через два часа.

Железный осадок был промыт кислотой для извлечения меди.

Экстракция меди растворителем Было обнаружено, что промывка 1% H3SO4 снижает потери меди до 2% от поступающей меди в сырье. 90% железа может быть выброшено в промытый осадок, в то время как оставшиеся 10% в кислотных промывках могут быть рециркулированы вместе с извлеченной медью.

Было обнаружено, что промывка 1% H3SO4 снижает потери меди до 2% от поступающей меди в сырье. 90% железа может быть выброшено в промытый осадок, в то время как оставшиеся 10% в кислотных промывках могут быть рециркулированы вместе с извлеченной медью.Отделение меди от никеля основано на том факте, что существует заметная разница в pH, при которой происходит экстракция двух металлов. Медь можно экстрагировать с очень небольшим количеством никеля при рН от 6,0 до 6,5, в то время как никель извлекается из рафината меди при рН от 8,0 до 8,2. Эти значения pH относятся к pH водной фазы, поступающей на экстракцию растворителем; соответствующие равновесные значения рН составляют примерно 4,7 (медь) и 6,2 (никель).

Проведены предварительные лабораторные эксперименты для получения данных по конструкции контура экстракции растворителем для пилотной установки. Влияние рН на разделение и извлечение меди и никеля с использованием 1,0-молярного раствора нафтеновой кислоты в керосине (Shell N.

A. SP230) представлено в таблице 6А.

A. SP230) представлено в таблице 6А.Потребность в энергии и время контакта для экстракции и десорбции определяли с использованием сосуда из ПВХ с перегородками диаметром 9 дюймов и высотой 12 дюймов. Конструкция крыльчатки турбины, используемой для перемешивания, и метод масштабирования были аналогичны описанным Ryon et al. Установлено, что при частоте вращения рабочего колеса от 400 до 450 об/мин и соотношении органическая:водная 2:1 извлечение меди и никеля из водных растворов, содержащих 10 г/л металла, завершается за 3 мин и 1 мин. соответственно.

Общий металлургический баланс показал, что 96% Cu и 1,3% Ni были извлечены при расходе аммиака 0,606 фунта Nh4/фунт Cu. Однако в течение нескольких 8-часовых периодов 98% меди извлекалось только с 1% никеля. Приблизительно 80% меди было извлечено на стадии 1 и 18% на стадии 2, в то время как на обеих стадиях было извлечено одинаковое количество никеля (0,5%). От 98% до 99% меди и примерно 60% никеля из загруженного растворителя было извлечено в одностадийной схеме отпарки.

Кислотное число растворителя 1,09.Н перед циклом экстракции и 0,978 Н в конце цикла.

Кислотное число растворителя 1,09.Н перед циклом экстракции и 0,978 Н в конце цикла.Во время экстракции содержание органических веществ не превышало 10 г/л. Максимальная рабочая загрузка приблизительно 16 г/л должна быть возможной при 1,0-молярном растворителе, хотя в этом случае может потребоваться увеличение времени экстракции.

Экстракция никеляДля изучения возможности снижения потерь растворителя было включено оборудование для повторной переработки рафината со второй стадии экстракции. Это включало подкисление рафината в третьем блоке смесителя-отстойника и повторное использование органики (в начале чистый керосин). Перед выгрузкой водную фазу после этой обработки пропускали через слой гальки и другой отстойник. Считалось, что капли растворителя, которые не смогли отделиться в первом отстойнике, слились в более крупные частицы при прохождении через слой гальки и разделились в последнем отстойнике.

Для экстракции никеля использовалась та же щелочь, что и для экстракции меди (7 н.

Nh5OH). Первоначально насыщенный растворитель удаляли разбавленной H3SO4, получая продукт NiSO4. Когда было собрано достаточное количество продукта NiSO4, добавляли раствор h3SO4, h4BO3 и раствор Na2SO4, чтобы получить раствор для отпарки, имитирующий возвратный щелок из резервуара.

Nh5OH). Первоначально насыщенный растворитель удаляли разбавленной H3SO4, получая продукт NiSO4. Когда было собрано достаточное количество продукта NiSO4, добавляли раствор h3SO4, h4BO3 и раствор Na2SO4, чтобы получить раствор для отпарки, имитирующий возвратный щелок из резервуара.Установка работала непрерывно в течение примерно 78 часов при скорости подачи экстракции 36 литров/час. Во время работы скорость потока щелочи контролировали, чтобы получить pH 8,2 и 8,0 в сырье для первой и второй стадий экстракции соответственно. Соответствующие значения рН рафината (равновесия) составляли 6,8 и 6,5 соответственно. Скорость потока растворителя контролировали, чтобы получить такое соотношение водный:органический, чтобы максимальное содержание растворителя составляло от 13 до 16 г/л Ni. Приблизительно 80% никеля, поступающего на каждую стадию экстракции, было извлечено, так что общее извлечение никеля составило 9%.6%. Третий этап, вероятно, увеличил бы извлечение до 99%.

Возможная технологическая схема заводаИзмельчение и флотация являются традиционными.

Обжарка будет проводиться в обжиговой печи с распылительной подачей фторсодержащих твердых веществ с добавлением Na2SO4 в раствор. Здесь происходит наибольшая потеря ценности никеля из-за неполного сульфатирования никеля. Повторное измельчение концентрата до размера 325 меш может улучшить извлечение. Дальнейшие исследования показали, что вторичный обжиг на воздухе при температуре 650°C улучшает извлечение никеля и снижает растворимость железа.

Обжарка будет проводиться в обжиговой печи с распылительной подачей фторсодержащих твердых веществ с добавлением Na2SO4 в раствор. Здесь происходит наибольшая потеря ценности никеля из-за неполного сульфатирования никеля. Повторное измельчение концентрата до размера 325 меш может улучшить извлечение. Дальнейшие исследования показали, что вторичный обжиг на воздухе при температуре 650°C улучшает извлечение никеля и снижает растворимость железа.При выщелачивании основная проблема заключается в надлежащем обращении со смесью крупных твердых частиц и тонкодисперсного шлама при высокой температуре в коррозионных условиях – в первую очередь это проблема оборудования.

Экстракция меди растворителем, за которой сразу следует экстракция растворителем никеля, минимизирует потери растворителя. Схема будет представлять собой простую установку смеситель-отстойник с возможностью кислотной обработки органических веществ. Недавние исследования показали, что непосредственное добавление щелочи к водно-органическим смесям снижает образование нерастворимых осадков.

Текущие российские документы указывают на то, что экстракция растворителем в настоящее время используется на Серво-никелевом комбинате в России с использованием метода, упомянутого выше при удалении железа (например, замена более кислого металла из водной среды на менее кислый металл в органической экстракции).

Текущие российские документы указывают на то, что экстракция растворителем в настоящее время используется на Серво-никелевом комбинате в России с использованием метода, упомянутого выше при удалении железа (например, замена более кислого металла из водной среды на менее кислый металл в органической экстракции).Стадия удаления сульфидов для цинка и меди была перемещена в схему электролиза никеля, так что любой растворенный свинец из футеровки электролизеров также будет удален одновременно. В этом случае в качестве контрольной щелочи следует использовать карбонат никеля. Простое осаждение с отжимом фильтра и промывкой удалит примеси. Для минимизации затрат потребуются некоторые меры по извлечению сероводорода (вакуумная экстракция, нагрев).

9Полезные ископаемые | Бесплатный полнотекстовый | Переработка сульфидных медно-никелевых руд месторождений Мурманской области методом кучного выщелачивания

1. Введение

Одним из важнейших направлений проводимых исследований является разработка принципиально новых методов обогащения сульфидных полезных ископаемых в российской Арктике.

Основные ресурсы основных полезных ископаемых сосредоточены в Мурманской области России, здесь обнаружены многочисленные сульфидные медно-никелевые месторождения. Никелевая провинция Кольского полуострова расположена в восточной части Балтийского щита [1].

Основные ресурсы основных полезных ископаемых сосредоточены в Мурманской области России, здесь обнаружены многочисленные сульфидные медно-никелевые месторождения. Никелевая провинция Кольского полуострова расположена в восточной части Балтийского щита [1].Мурманская область характеризуется суровыми климатическими условиями со среднегодовой температурой 0,2 °С. Среднегодовая температура воздуха снижается от 0 °С на побережье Баренцева и Белого морей до -2 °С во внутренних районах полуострова и до -3–4 °С в горных районах [2]. Экосистемы региона хрупки и обладают относительно низкой устойчивостью к антропогенному воздействию. В связи с этим интенсивное развитие горнодобывающей промышленности в регионе привело к значительному ухудшению состояния природной среды. Наблюдаются изменения гидрохимии поверхностных вод, химического состава донных отложений и почв, структурно-функциональной организации биотических сообществ [3].

Одной из причин этих преобразований является загрязнение экосистем ионами меди и никеля, вызванное неполной разработкой медно-никелевых месторождений и накоплением хвостов обогащения [4].

Для минимизации негативных последствий необходима разработка новых технологий, позволяющих эффективно перерабатывать бедные руды и промышленные отходы.

Для минимизации негативных последствий необходима разработка новых технологий, позволяющих эффективно перерабатывать бедные руды и промышленные отходы.Биовыщелачивание полезных ископаемых микроорганизмами — это развивающаяся технология, обладающая важным потенциалом для повышения ценности горнодобывающей промышленности и предлагающая экономические, социальные и привлекательные экологические выгоды для всех партнеров. Биовыщелачивание — простой, экологически чистый и экономичный способ переработки сульфидного минерального сырья [5,6,7]. Это связано с тем, что сульфидные месторождения являются естественной средой обитания ацидофильных микроорганизмов, окисляющих железо и серу [8]. Этот способ перспективен при переработке различного минерального сырья – бедных руд, хвостохранилищ, хвостов тонкого обогащения и других промышленных отходов, содержащих цветные и драгоценные металлы. Этот процесс успешно применялся на практике в различных климатических условиях в таких регионах, как южноамериканские Анды, Арктика и тропические районы.

Кучное биовыщелачивание хорошо зарекомендовало себя в субарктической зоне, где среднегодовая температура составляет 1,3 °C [9,10]. Полиметаллическая руда Талвиваарского месторождения перерабатывалась с использованием аборигенных сообществ микроорганизмов, способных активно окислять сульфиды при высоких концентрациях никеля (2,5 г/л), меди (0,3 г/л), алюминия (10 г/л), цинка ( 4 г/л), магния (1,2 г/л) и кобальта (0,08 г/л). Процесс шел круглогодично, что позволило операции функционировать в течение нескольких лет. Позже из-за технологической утечки и загрязнения окружающей среды операцию пришлось остановить.

Целью исследования явилось установление возможности переработки бедных сульфидных руд Мурманской области и техногенного минерального сырья методом кучного биовыщелачивания.

2. Материалы и методы

В работе использовали сульфидные медно-никелевые руды Аллареченского техногенного месторождения (ТМ) и месторождения Нуд II. Аллареченское техногенное месторождение расположено в Печенгском районе Мурманской области России и представляет собой горный отвал, сложенный горными отходами коренного Аллареченского сульфидного медно-никелевого месторождения.

Скальный отвал вмещает 6,7 млн м 3 горных пород, главным образом гнейсов, гранито-гнейсов, амфиболитов и минерализованных вмещающих пород. В Аллареченской ТД в настоящее время преобладающим типом руд являются вкрапленные руды, залегающие в серпентинитах.

Скальный отвал вмещает 6,7 млн м 3 горных пород, главным образом гнейсов, гранито-гнейсов, амфиболитов и минерализованных вмещающих пород. В Аллареченской ТД в настоящее время преобладающим типом руд являются вкрапленные руды, залегающие в серпентинитах.Основная масса руд Аллареченской ТД находится в пределах 10–150 мм. Содержания никеля, меди и кобальта во вкрапленных рудах изменяются соответственно от 7,9, 4,9 и 0,12 % (в богатых рудах) до 0,2, 0,12 и 0,008 % (в бедных рудах). ). Средние содержания, обнаруженные в породном отвале: никеля 1,57%, меди 1,34% и кобальта 0,021%. По мере снижения содержания полезных ископаемых доля силикатного никеля имеет тенденцию к увеличению. Например, в богатых рудах силикатный никель составляет 11 % от общего содержания никеля, а в бедных рудах его доля составляет 25 %.

Месторождение Нуд II залегает в норитовых породах восточной части Мончеплутона и связано с распространением критического горизонта. Рудные минералы месторождения Нуд II включают пирротин (40–50 %), халькопирит (20–30 %), пентландит (10–15 %), пирит (5–10 %).

Кроме того, в заметных количествах присутствует магнетит (10–30 %). Месторождения Аллареченское ТД и Нуд II характеризуются тем, что как богатые, так и рядовые руды поддерживают традиционные методы обогащения. Бедные руды несут большие потери при флотации из-за высокой доли силикатного никеля.

Кроме того, в заметных количествах присутствует магнетит (10–30 %). Месторождения Аллареченское ТД и Нуд II характеризуются тем, что как богатые, так и рядовые руды поддерживают традиционные методы обогащения. Бедные руды несут большие потери при флотации из-за высокой доли силикатного никеля.Для лабораторных экспериментов по кучному биовыщелачиванию был выбран психротолерантный железоокисляющий ацидофильный штамм Acidithiobacillus ferrivorans NO-37. Этот микроорганизм был выделен из свалочных стоков Аллареченской ТД. Характерной особенностью штамма является температурный интервал окисления сульфидных минералов от 4 до 37 °С, при оптимальной температуре 20–30 °С [11].

Руда измельчалась до крупности 2–5 мм и загружалась в стеклянные колонны диаметром 2,7 см. Масса пробы руды Аллареченской ТД составила 800 г, руды месторождения Нуд II – 200 г. Опыты проводили на минеральной питательной среде, содержащей соли азота и фосфора (г/л): (NH 4 ) 2 СО 4 –3,0; KCl–0,1; MgSO 4 × 7H 2 O–0.

5; K 2 HPO 4 –0,5, FeSO 4 –44,22, первоначально примерно 1 × 10 8 клеток/мл микроорганизмов. Руда в колоннах орошалась раствором при соотношении Т:Ж 4:1 в течение 80 дней при температуре окружающего воздуха 19 °С.

5; K 2 HPO 4 –0,5, FeSO 4 –44,22, первоначально примерно 1 × 10 8 клеток/мл микроорганизмов. Руда в колоннах орошалась раствором при соотношении Т:Ж 4:1 в течение 80 дней при температуре окружающего воздуха 19 °С.На протяжении всего эксперимента контролировали значения pH и Eh маточных растворов, а также концентрацию ионов трехвалентного и двухвалентного железа, никеля и меди. Значения pH и Eh измеряли с помощью иономера И-160МИ (ООО «Измерительная техника», Москва, Россия). Концентрации Fe 3+ и Fe 2+ определяли титрованием трилоном Б. Концентрацию никеля и меди в маточных растворах определяли методом атомно-абсорбционной спектрометрии с электротермическим распылением (по стандарту ПНД Ф 14.1:2:4.140- 98). Погрешность измерения не превышала 5%. Извлечения рассчитывали на основе концентраций металлов в продуктивных растворах и начального содержания металлов в пробе руды.

Данные измерения позволили оценить активность микроорганизмов, ответственных за процесс биовыщелачивания, так как при окислении сульфидов ионы железа, меди и никеля накапливаются в жидкой среде, образуя серную кислоту.

Это, в свою очередь, приводит к снижению pH и высокому коэффициенту концентрации Fe 3+ /Fe 2+ , что характерно для активных процессов биовыщелачивания и приводит к увеличению Eh. Кроме того, извлечение цветных металлов рассчитывали по концентрации металлов в жидкой фазе.

Это, в свою очередь, приводит к снижению pH и высокому коэффициенту концентрации Fe 3+ /Fe 2+ , что характерно для активных процессов биовыщелачивания и приводит к увеличению Eh. Кроме того, извлечение цветных металлов рассчитывали по концентрации металлов в жидкой фазе.Химический состав руд изучали с помощью масс-спектрометра с индуктивно связанной плазмой ELAN 9000 DRC-e (PerkinElmer Inc., Уолтем, Массачусетс, США). Минеральный состав исходных и опытных образцов определяли методом порошковой рентгенографии на приборе ДРОН-2.0 (ОАО «Буревестник», Санкт-Петербург, Россия) с источником Cu-Kα-излучения.

3. Результаты и обсуждение

Рентгенофазовый анализ показал, что в исходной руде Аллареченской ТД преобладающими сульфидными минералами являются пирротин и пентландит, реже встречается халькопирит (рис. 2а). Руда характеризуется значительной долей силикатов, представленных амфиболом и серпентином. Отражения тех же сульфидов характерны для руды Нуд II.

В руде Нудь II наблюдалось более высокое содержание халькопирита по сравнению с рудой Аллареченского ТД (рис. 4а). Среди неметаллических минералов наблюдались отражения серпентина и амфибола.

В руде Нудь II наблюдалось более высокое содержание халькопирита по сравнению с рудой Аллареченского ТД (рис. 4а). Среди неметаллических минералов наблюдались отражения серпентина и амфибола.С помощью микроскопического анализа установлено, что рассеянный сульфид в бедных медно-никелевых рудах представлен как отдельными зернами сульфидов, так и их сростками (рис. 1). Основными рудными минералами являются пирротин, пентландит и халькопирит. Магнетит часто встречается в сочетании с ними, как показано на рисунке 1а. В силикатах также обнаружены тонковкрапленные сульфиды (пирротин, пентландит) (рис. 1б–г).

После выщелачивания в течение 80 дней в руде Аллареченской ТД все еще появляются отражения сульфидов (рис. 2). Это было связано с короткой продолжительностью эксперимента. После выщелачивания в течение 80 дней мы продолжали регистрировать отражения сульфидов (рис. 2б) в связи с малой продолжительностью эксперимента. В мировой отраслевой практике процесс кучного биовыщелачивания протекает непрерывно в течение нескольких лет.

Визуально частицы руды спекаются, покрываются коркой (чаще гидроксиды железа), а затем начинают отслаиваться и крошиться. Химически сульфиды превращаются в сульфаты и гидроксиды. Это привело к некоторому снижению интенсивности фильтрации раствора, начиная с середины эксперимента.

Визуально частицы руды спекаются, покрываются коркой (чаще гидроксиды железа), а затем начинают отслаиваться и крошиться. Химически сульфиды превращаются в сульфаты и гидроксиды. Это привело к некоторому снижению интенсивности фильтрации раствора, начиная с середины эксперимента.В ходе экспериментов по биовыщелачиванию руды Аллареченского ТД через 80 дней было извлечено 16,5% никеля и 7,5% меди (рис. 3в). Максимальная концентрация никеля в растворе отмечена на 22-й день эксперимента и составила 1557 мг/л, а средняя концентрация за время эксперимента – 680 мг/л (рис. 3а). Максимальная концентрация меди отмечена на 30-й день опыта (211 мг/л) при средней концентрации 84 мг/л. Следует отметить, что концентрация ионов никеля (Ni 2+ ) превышала концентрацию ионов меди (Cu 2+ ), что в первую очередь связано с тем, что халькопирит в руде более устойчив к окислению. Кроме того, химический состав образцов руд Аллареченской ТД показал интенсивное выщелачивание кобальта (табл.

1), что также представляет практический интерес в связи со значительным рыночным спросом на этот металл. Единственным концентратором кобальта в рудах является пентландит, помимо виоларита в окисленных рудах.

1), что также представляет практический интерес в связи со значительным рыночным спросом на этот металл. Единственным концентратором кобальта в рудах является пентландит, помимо виоларита в окисленных рудах.Значение рН маточных растворов в ходе эксперимента варьировалось от 1,9до 2,2, а окислительно-восстановительный потенциал колебался в пределах от 471 до 582 мВ. Концентрация Fe 3+ в начале опыта составляла 9,0 г/л и увеличилась к концу опыта до 15,0 г/л, а концентрация Fe 2+ снизилась с 3,0 г/л до 0,9 г/л. г/л. Содержание серы в образце руды уменьшилось на 10,4 %, что свидетельствует об активности микроорганизмов (табл. 1).

При биовыщелачивании медно-никелевой руды месторождения Нуд II максимальная концентрация никеля в растворе отмечена на 40-е сутки, что эквивалентно составило 1140 мг/л, а средняя концентрация никеля в раствор во время эксперимента составлял 542 мг/л (рис. 3б). Максимальная концентрация меди отмечена на 15-й день эксперимента (169мг/л) со средней концентрацией 66 мг/л.

Кинетика выщелачивания цветных металлов из руды Нуд II характеризовалась снижением извлечений в середине эксперимента с последующим ростом концентраций. Так, концентрация меди на 35-й день опыта снизилась до 29 мг/л. За весь период исследования из руды извлечено 22,5 % никеля и 12,7 % меди (рис. 3г). Отражения сульфидов все еще проявляются после выщелачивания (рис. 4). Извлечение металлов из продуктивных растворов можно проводить по примеру компании Талвиваара, где для осаждения металла использовали сероводород.

Кинетика выщелачивания цветных металлов из руды Нуд II характеризовалась снижением извлечений в середине эксперимента с последующим ростом концентраций. Так, концентрация меди на 35-й день опыта снизилась до 29 мг/л. За весь период исследования из руды извлечено 22,5 % никеля и 12,7 % меди (рис. 3г). Отражения сульфидов все еще проявляются после выщелачивания (рис. 4). Извлечение металлов из продуктивных растворов можно проводить по примеру компании Талвиваара, где для осаждения металла использовали сероводород.Величина рН маточных растворов варьировала от 1,8 до 2,3, а окислительно-восстановительный потенциал – от 488 до 608 мВ. Концентрация трехвалентного железа, составлявшая в начале опыта 9 г/л, к концу опыта увеличилась до 16,4 г/л, а концентрация двухвалентного железа уменьшилась с 1,9 г/л до 0,9 г/л. Содержание серы в твердой фазе уменьшилось на 34,6 %, что в 3 раза выше, чем в руде Аллареченской ТД (табл. 2).

4. Выводы

Лабораторные испытания показали высокую эффективность кучного бактериального выщелачивания при переработке природных и техногенных медно-никелевых руд.

Выщелачивание цветных металлов из руды Нуд II было особенно интенсивным. Вероятно, это связано со структурными особенностями руды данного конкретного месторождения – при измельчении сульфидные зерна лучше вскрывались и становились доступными для выщелачивания. Используемый бактериальный штамм продемонстрировал способность эффективно функционировать при низких значениях рН раствора и высоких концентрациях металлов.

Выщелачивание цветных металлов из руды Нуд II было особенно интенсивным. Вероятно, это связано со структурными особенностями руды данного конкретного месторождения – при измельчении сульфидные зерна лучше вскрывались и становились доступными для выщелачивания. Используемый бактериальный штамм продемонстрировал способность эффективно функционировать при низких значениях рН раствора и высоких концентрациях металлов.Основной причиной торможения процесса выщелачивания руды в эксперименте можно назвать спекание и закупоривание частиц. Эту проблему можно решить путем перемешивания рудных пластов с целью улучшения их проницаемости.

Использование метода кучного выщелачивания позволяет перерабатывать минеральное сырье, спрос на которое в настоящее время на рынке отсутствует. Добыча таких полезных ископаемых позволяет получить дополнительные экономические выгоды при снижении их негативного воздействия на окружающую среду.

Вклад авторов

Концептуализация, Э.Ю.

, Н.Ф., Э.С., А.К., Д.М. и А.Г.; методики, Е.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; программное обеспечение, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; валидация, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; формальный анализ, Е.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; следствия, Е.Ю., Н.Ф., Е.С., А.К., Д.М. и А.Г.; ресурсы, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; курирование данных, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; написание – подготовка первоначального проекта, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; написание – обзор и редактирование, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; визуализации, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; надзор, Н.Ф. и Д.М.; администрирование проекта, Е.Ю. и А.Г.; приобретение финансирования, Д.М. Все авторы прочитали и согласились с опубликованной версией рукописи.

, Н.Ф., Э.С., А.К., Д.М. и А.Г.; методики, Е.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; программное обеспечение, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; валидация, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; формальный анализ, Е.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; следствия, Е.Ю., Н.Ф., Е.С., А.К., Д.М. и А.Г.; ресурсы, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; курирование данных, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; написание – подготовка первоначального проекта, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; написание – обзор и редактирование, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; визуализации, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; надзор, Н.Ф. и Д.М.; администрирование проекта, Е.Ю. и А.Г.; приобретение финансирования, Д.М. Все авторы прочитали и согласились с опубликованной версией рукописи.Финансирование

Данное исследование финансировалось Правительством РФ №. 0226-2019-0011, госконтракт АААА-А18-1180214

-5 и частично поддержан грантом РФФИ 19-05-50065 Микрокосм.

Заявление о доступности данных

Все данные, использованные в этом исследовании, можно найти в опубликованной рукописи.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

- Орсоев Д.А. Медно-никелевые месторождения Кольской никелевой провинции (Мурманская область, Россия). наук о Земле. Недропользование

- Яковлев Б.А. Климат Мурманской области; Мурманское книжное издательство: Мурманск, Россия, 1961; стр. 1–86. [Google Scholar]

- Довальтер, В. А.; Кашулин Н.А. Эколого-экономическая оценка необходимости добычи донных отложений озера Нудъявр Мончегорского района Мурманской области. Вестн. МСТУ 2011 , 14, 884–891. [Google Scholar]

- Горячев А.А.; Светлов, А.В. Исследование необходимости метода кучного выщелачивания на примере бедных медно-никелевых руд Мурманской области. Шахтер. Технол. 2018 , 19, 217–224. [Google Scholar]

- Ширс Д.В.; Коллисон, Д.М.; Уотлинг, Х.

Р. Жизнь в отвалах: обзор реакции микробов на переменную кислотность в отвалах биовыщелачивания сульфидных минералов для извлечения металлов. Рез. микробиол. 2016 , 167, 576–586. [Google Scholar] [CrossRef] [PubMed]

Р. Жизнь в отвалах: обзор реакции микробов на переменную кислотность в отвалах биовыщелачивания сульфидных минералов для извлечения металлов. Рез. микробиол. 2016 , 167, 576–586. [Google Scholar] [CrossRef] [PubMed] - Домик, Э. М. Обзор развития и текущего состояния операций по биовыщелачиванию меди в Чили: 25 лет успешной коммерческой реализации. Биомайнинг 2007 , 81–95. [Google Scholar] [CrossRef]

- Watling, HR. Биовыщелачивание сульфидных минералов с упором на сульфиды меди — обзор. Гидрометаллургия 2006 , 84, 81–108. [Google Scholar] [CrossRef]

- Акчил, А.; Чифтчи, Х .; Девечи Х. Роль и вклад чистых и смешанных культур мезофилов в биовыщелачивание пиритового халькопиритового концентрата. Шахтер. англ. 2007 , 20, 310–318. [Google Scholar] [CrossRef]

- Халинен, А.К.; Рахунен, Н .; Каксонен, А.Х.; Пухакка, Дж.А. Кучное биовыщелачивание комплексной сульфидной руды: Часть I: Влияние рН на извлечение металлов и микробный состав в колонках с регулируемым рН.

- Халинен, А.К.; Рахунен, Н .; Каксонен, А.Х.; Пухакка, Дж.А. Кучное биовыщелачивание комплексной сульфидной руды: Часть II. Влияние температуры на экстракцию неблагородных металлов и бактериальный состав. Гидрометаллургия 2009 , 98, 101–107. [Google Scholar] [CrossRef]

- Banerjee, I.; Баррелл, Б.; Рид, К.; Запад, AC; Банта, С. Металлы и минералы как сырье для биотехнологии: инженерная микробиология биодобычи для приложений биоэнергетики. Курс. мнение Биотехнолог. 2017 , 45, 144–155. [Google Scholar] [CrossRef] [PubMed][Green Version]

Рисунок 1. Пример бедных вкрапленных сульфидных медно-никелевых руд Мурманской области: ( а ) Крупные срастания нескольких сульфидов и магнетита в силикат; ( b – d ) крупные сростки сульфидов и тонко вкрапленные сульфиды в силикат. Изображения сделаны в отраженном поляризованном свете.

Ccp: халькопирит; Мт: магнетит; Pn: пентландит; Po: пирротин; Sil: силикатный минерал; Сульфа: сульфид.

Ccp: халькопирит; Мт: магнетит; Pn: пентландит; Po: пирротин; Sil: силикатный минерал; Сульфа: сульфид.Рисунок 1. Пример бедных вкрапленных сульфидных медно-никелевых руд Мурманской области: ( а ) Крупные срастания нескольких сульфидов и магнетита в силикат; ( b – d ) крупные сростки сульфидов и тонко вкрапленные сульфиды в силикат. Изображения сделаны в отраженном поляризованном свете. Ccp: халькопирит; Мт: магнетит; Pn: пентландит; Po: пирротин; Sil: силикатный минерал; Сульфа: сульфид.

Рисунок 2. Рентгенограмма образцов Аллареченской ТД: ( а ) исходная руда; ( b ) руда после выщелачивания. Усилитель: амфибол; Srp: змеевик; Po: пирротин; Pn: пентландит; Ccp: халькопирит; Мт: магнетит.

Рисунок 2. Рентгенограмма образцов Аллареченской ТД: ( а ) исходная руда; ( b ) руда после выщелачивания. Усилитель: амфибол; Srp: змеевик; Po: пирротин; Pn: пентландит; Ccp: халькопирит; Мт: магнетит.

Рисунок 3. Концентрация металлов в продуктивных растворах при биовыщелачивании руд: ( а ) Аллареченская ТД, ( б ) Нудь II. Восстановление металлов в раствор в ходе эксперимента: ( c ) Аллареченская ТД, ( d ) Нудь II.

Рисунок 3. Концентрация металлов в продуктивных растворах при биовыщелачивании руд: ( а ) Аллареченская ТД, ( б ) Нудь II. Восстановление металлов в раствор в ходе эксперимента: ( c ) Аллареченский ТД, ( d ) Нудь II.

Рисунок 4. Рентгенограмма образцов Нуд II: ( a ) исходная руда; ( b ) руда после выщелачивания. Fsp: полевой шпат; Po: пирротин; Pn: пентландит; Ccp: халькопирит.

Рисунок 4. Рентгенограмма образцов Нуд II: ( a ) исходная руда; ( b ) руда после выщелачивания. Fsp: полевой шпат; Po: пирротин; Pn: пентландит; Ccp: халькопирит.

Таблица 1. Химический состав руды Аллареченской ТД.

Таблица 1. Химический состав руды Аллареченской ТД.

Na 2 O MgO Al 2 O 3 SiO 2 S TiO 2 Cr 2 O 3 Fe 2 O 3 CoO NiO CuO Feed ore 0.07 9.  38

381.68 14.0 29.8 1.10 0.43 0.15 30.3 0.41 5.41 4.93 Ore after leaching 0.06 8.64 0.61 12.9 26.7 0.98 0.39 0.13 27,1 0,37 4,72 4,80 Таблица 2.

Химический состав руды Нуд II.

Химический состав руды Нуд II.Таблица 2. Химический состав руды Нуд II.

Na 2 O MgO Al 2 O 3 SiO 2 S CaO TiO 2 Cr 2 O 3 Fe 2 O 3 CoO NiO CuO Feed ore 0.

- Орсоев Д.А. Медно-никелевые месторождения Кольской никелевой провинции (Мурманская область, Россия). наук о Земле. Недропользование

Сероводород и хлор использовались для удаления примесей цинка (и остаточной меди) и кобальта соответственно.

Сероводород и хлор использовались для удаления примесей цинка (и остаточной меди) и кобальта соответственно. Thornhill разработала на никелевых рудниках Falconbridge технологию одностадийной сульфатации, обеспечивающую тесный контакт Na2SO4 и сульфидных минералов. Техника сульфатационного обжига Торнхилла оказалась применимой к объемному сульфидному флотационному концентрату, полученному в этом исследовании, хотя этот концентрат отличался от использованного Торнхиллом и Спроулом в двух отношениях: во-первых, он имел более высокое содержание никеля и меди, а во-вторых, никель был присутствует в виде тонко вкрапленного пентландита, а не в виде никельсодержащего пирротина.

Thornhill разработала на никелевых рудниках Falconbridge технологию одностадийной сульфатации, обеспечивающую тесный контакт Na2SO4 и сульфидных минералов. Техника сульфатационного обжига Торнхилла оказалась применимой к объемному сульфидному флотационному концентрату, полученному в этом исследовании, хотя этот концентрат отличался от использованного Торнхиллом и Спроулом в двух отношениях: во-первых, он имел более высокое содержание никеля и меди, а во-вторых, никель был присутствует в виде тонко вкрапленного пентландита, а не в виде никельсодержащего пирротина. Ряд манометров зарегистрировал перепад давления в различных точках дна и надводного борта, а многоточечный прибор зафиксировал температуру газа дна и ростера. Эффективный контроль температуры слоя достигается за счет изменения подачи топливного газа к четырем горелкам, расположенным в кольцевом пространстве между внешними стенками реактора и кирпичной кладкой. Нормальная скорость подачи сухого корма составляла 24 г/мин, что давало время выдержки приблизительно шесть часов.

Ряд манометров зарегистрировал перепад давления в различных точках дна и надводного борта, а многоточечный прибор зафиксировал температуру газа дна и ростера. Эффективный контроль температуры слоя достигается за счет изменения подачи топливного газа к четырем горелкам, расположенным в кольцевом пространстве между внешними стенками реактора и кирпичной кладкой. Нормальная скорость подачи сухого корма составляла 24 г/мин, что давало время выдержки приблизительно шесть часов. Было невозможно эксплуатировать обжиг в течение длительного времени с исходным материалом, содержащим более 8% Na2SO4, так как нельзя было предотвратить слеживание слоя. Массовое процентное содержание огарка, полученного в виде слоевого продукта, увеличивалось с увеличением содержания Na2SO4 в сырье, так что с материалом, содержащим от 6 до 8% Na2SO4, в течение 90% Ni и Cu было извлечено в виде продукта слоя, около 7% в циклоне и только около 0,5% в мокром скруббере.

Было невозможно эксплуатировать обжиг в течение длительного времени с исходным материалом, содержащим более 8% Na2SO4, так как нельзя было предотвратить слеживание слоя. Массовое процентное содержание огарка, полученного в виде слоевого продукта, увеличивалось с увеличением содержания Na2SO4 в сырье, так что с материалом, содержащим от 6 до 8% Na2SO4, в течение 90% Ni и Cu было извлечено в виде продукта слоя, около 7% в циклоне и только около 0,5% в мокром скруббере. Кондиционеры были подобраны таким образом, чтобы время контакта на каждом этапе составляло 1,5 часа. Пульпу выщелачивания нагревали до 80°C на каждой стадии за счет вдувания острого пара. Вода использовалась для выщелачивания.

Кондиционеры были подобраны таким образом, чтобы время контакта на каждом этапе составляло 1,5 часа. Пульпу выщелачивания нагревали до 80°C на каждой стадии за счет вдувания острого пара. Вода использовалась для выщелачивания. Было обнаружено, что промывка 1% H3SO4 снижает потери меди до 2% от поступающей меди в сырье. 90% железа может быть выброшено в промытый осадок, в то время как оставшиеся 10% в кислотных промывках могут быть рециркулированы вместе с извлеченной медью.

Было обнаружено, что промывка 1% H3SO4 снижает потери меди до 2% от поступающей меди в сырье. 90% железа может быть выброшено в промытый осадок, в то время как оставшиеся 10% в кислотных промывках могут быть рециркулированы вместе с извлеченной медью. A. SP230) представлено в таблице 6А.

A. SP230) представлено в таблице 6А. Кислотное число растворителя 1,09.Н перед циклом экстракции и 0,978 Н в конце цикла.

Кислотное число растворителя 1,09.Н перед циклом экстракции и 0,978 Н в конце цикла. Nh5OH). Первоначально насыщенный растворитель удаляли разбавленной H3SO4, получая продукт NiSO4. Когда было собрано достаточное количество продукта NiSO4, добавляли раствор h3SO4, h4BO3 и раствор Na2SO4, чтобы получить раствор для отпарки, имитирующий возвратный щелок из резервуара.

Nh5OH). Первоначально насыщенный растворитель удаляли разбавленной H3SO4, получая продукт NiSO4. Когда было собрано достаточное количество продукта NiSO4, добавляли раствор h3SO4, h4BO3 и раствор Na2SO4, чтобы получить раствор для отпарки, имитирующий возвратный щелок из резервуара. Обжарка будет проводиться в обжиговой печи с распылительной подачей фторсодержащих твердых веществ с добавлением Na2SO4 в раствор. Здесь происходит наибольшая потеря ценности никеля из-за неполного сульфатирования никеля. Повторное измельчение концентрата до размера 325 меш может улучшить извлечение. Дальнейшие исследования показали, что вторичный обжиг на воздухе при температуре 650°C улучшает извлечение никеля и снижает растворимость железа.

Обжарка будет проводиться в обжиговой печи с распылительной подачей фторсодержащих твердых веществ с добавлением Na2SO4 в раствор. Здесь происходит наибольшая потеря ценности никеля из-за неполного сульфатирования никеля. Повторное измельчение концентрата до размера 325 меш может улучшить извлечение. Дальнейшие исследования показали, что вторичный обжиг на воздухе при температуре 650°C улучшает извлечение никеля и снижает растворимость железа. Текущие российские документы указывают на то, что экстракция растворителем в настоящее время используется на Серво-никелевом комбинате в России с использованием метода, упомянутого выше при удалении железа (например, замена более кислого металла из водной среды на менее кислый металл в органической экстракции).

Текущие российские документы указывают на то, что экстракция растворителем в настоящее время используется на Серво-никелевом комбинате в России с использованием метода, упомянутого выше при удалении железа (например, замена более кислого металла из водной среды на менее кислый металл в органической экстракции). Основные ресурсы основных полезных ископаемых сосредоточены в Мурманской области России, здесь обнаружены многочисленные сульфидные медно-никелевые месторождения. Никелевая провинция Кольского полуострова расположена в восточной части Балтийского щита [1].

Основные ресурсы основных полезных ископаемых сосредоточены в Мурманской области России, здесь обнаружены многочисленные сульфидные медно-никелевые месторождения. Никелевая провинция Кольского полуострова расположена в восточной части Балтийского щита [1]. Для минимизации негативных последствий необходима разработка новых технологий, позволяющих эффективно перерабатывать бедные руды и промышленные отходы.

Для минимизации негативных последствий необходима разработка новых технологий, позволяющих эффективно перерабатывать бедные руды и промышленные отходы. Скальный отвал вмещает 6,7 млн м 3 горных пород, главным образом гнейсов, гранито-гнейсов, амфиболитов и минерализованных вмещающих пород. В Аллареченской ТД в настоящее время преобладающим типом руд являются вкрапленные руды, залегающие в серпентинитах.

Скальный отвал вмещает 6,7 млн м 3 горных пород, главным образом гнейсов, гранито-гнейсов, амфиболитов и минерализованных вмещающих пород. В Аллареченской ТД в настоящее время преобладающим типом руд являются вкрапленные руды, залегающие в серпентинитах. Кроме того, в заметных количествах присутствует магнетит (10–30 %). Месторождения Аллареченское ТД и Нуд II характеризуются тем, что как богатые, так и рядовые руды поддерживают традиционные методы обогащения. Бедные руды несут большие потери при флотации из-за высокой доли силикатного никеля.

Кроме того, в заметных количествах присутствует магнетит (10–30 %). Месторождения Аллареченское ТД и Нуд II характеризуются тем, что как богатые, так и рядовые руды поддерживают традиционные методы обогащения. Бедные руды несут большие потери при флотации из-за высокой доли силикатного никеля. 5; K 2 HPO 4 –0,5, FeSO 4 –44,22, первоначально примерно 1 × 10 8 клеток/мл микроорганизмов. Руда в колоннах орошалась раствором при соотношении Т:Ж 4:1 в течение 80 дней при температуре окружающего воздуха 19 °С.

5; K 2 HPO 4 –0,5, FeSO 4 –44,22, первоначально примерно 1 × 10 8 клеток/мл микроорганизмов. Руда в колоннах орошалась раствором при соотношении Т:Ж 4:1 в течение 80 дней при температуре окружающего воздуха 19 °С. Это, в свою очередь, приводит к снижению pH и высокому коэффициенту концентрации Fe 3+ /Fe 2+ , что характерно для активных процессов биовыщелачивания и приводит к увеличению Eh. Кроме того, извлечение цветных металлов рассчитывали по концентрации металлов в жидкой фазе.

Это, в свою очередь, приводит к снижению pH и высокому коэффициенту концентрации Fe 3+ /Fe 2+ , что характерно для активных процессов биовыщелачивания и приводит к увеличению Eh. Кроме того, извлечение цветных металлов рассчитывали по концентрации металлов в жидкой фазе. В руде Нудь II наблюдалось более высокое содержание халькопирита по сравнению с рудой Аллареченского ТД (рис. 4а). Среди неметаллических минералов наблюдались отражения серпентина и амфибола.

В руде Нудь II наблюдалось более высокое содержание халькопирита по сравнению с рудой Аллареченского ТД (рис. 4а). Среди неметаллических минералов наблюдались отражения серпентина и амфибола. Визуально частицы руды спекаются, покрываются коркой (чаще гидроксиды железа), а затем начинают отслаиваться и крошиться. Химически сульфиды превращаются в сульфаты и гидроксиды. Это привело к некоторому снижению интенсивности фильтрации раствора, начиная с середины эксперимента.

Визуально частицы руды спекаются, покрываются коркой (чаще гидроксиды железа), а затем начинают отслаиваться и крошиться. Химически сульфиды превращаются в сульфаты и гидроксиды. Это привело к некоторому снижению интенсивности фильтрации раствора, начиная с середины эксперимента. 1), что также представляет практический интерес в связи со значительным рыночным спросом на этот металл. Единственным концентратором кобальта в рудах является пентландит, помимо виоларита в окисленных рудах.

1), что также представляет практический интерес в связи со значительным рыночным спросом на этот металл. Единственным концентратором кобальта в рудах является пентландит, помимо виоларита в окисленных рудах. Кинетика выщелачивания цветных металлов из руды Нуд II характеризовалась снижением извлечений в середине эксперимента с последующим ростом концентраций. Так, концентрация меди на 35-й день опыта снизилась до 29 мг/л. За весь период исследования из руды извлечено 22,5 % никеля и 12,7 % меди (рис. 3г). Отражения сульфидов все еще проявляются после выщелачивания (рис. 4). Извлечение металлов из продуктивных растворов можно проводить по примеру компании Талвиваара, где для осаждения металла использовали сероводород.

Кинетика выщелачивания цветных металлов из руды Нуд II характеризовалась снижением извлечений в середине эксперимента с последующим ростом концентраций. Так, концентрация меди на 35-й день опыта снизилась до 29 мг/л. За весь период исследования из руды извлечено 22,5 % никеля и 12,7 % меди (рис. 3г). Отражения сульфидов все еще проявляются после выщелачивания (рис. 4). Извлечение металлов из продуктивных растворов можно проводить по примеру компании Талвиваара, где для осаждения металла использовали сероводород. Выщелачивание цветных металлов из руды Нуд II было особенно интенсивным. Вероятно, это связано со структурными особенностями руды данного конкретного месторождения – при измельчении сульфидные зерна лучше вскрывались и становились доступными для выщелачивания. Используемый бактериальный штамм продемонстрировал способность эффективно функционировать при низких значениях рН раствора и высоких концентрациях металлов.

Выщелачивание цветных металлов из руды Нуд II было особенно интенсивным. Вероятно, это связано со структурными особенностями руды данного конкретного месторождения – при измельчении сульфидные зерна лучше вскрывались и становились доступными для выщелачивания. Используемый бактериальный штамм продемонстрировал способность эффективно функционировать при низких значениях рН раствора и высоких концентрациях металлов. , Н.Ф., Э.С., А.К., Д.М. и А.Г.; методики, Е.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; программное обеспечение, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; валидация, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; формальный анализ, Е.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; следствия, Е.Ю., Н.Ф., Е.С., А.К., Д.М. и А.Г.; ресурсы, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; курирование данных, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; написание – подготовка первоначального проекта, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; написание – обзор и редактирование, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; визуализации, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; надзор, Н.Ф. и Д.М.; администрирование проекта, Е.Ю. и А.Г.; приобретение финансирования, Д.М. Все авторы прочитали и согласились с опубликованной версией рукописи.

, Н.Ф., Э.С., А.К., Д.М. и А.Г.; методики, Е.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; программное обеспечение, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; валидация, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; формальный анализ, Е.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; следствия, Е.Ю., Н.Ф., Е.С., А.К., Д.М. и А.Г.; ресурсы, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; курирование данных, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; написание – подготовка первоначального проекта, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; написание – обзор и редактирование, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; визуализации, Э.Ю., Н.Ф., Э.С., А.К., Д.М. и А.Г.; надзор, Н.Ф. и Д.М.; администрирование проекта, Е.Ю. и А.Г.; приобретение финансирования, Д.М. Все авторы прочитали и согласились с опубликованной версией рукописи.

Р. Жизнь в отвалах: обзор реакции микробов на переменную кислотность в отвалах биовыщелачивания сульфидных минералов для извлечения металлов. Рез. микробиол. 2016 , 167, 576–586. [Google Scholar] [CrossRef] [PubMed]

Р. Жизнь в отвалах: обзор реакции микробов на переменную кислотность в отвалах биовыщелачивания сульфидных минералов для извлечения металлов. Рез. микробиол. 2016 , 167, 576–586. [Google Scholar] [CrossRef] [PubMed]

Ccp: халькопирит; Мт: магнетит; Pn: пентландит; Po: пирротин; Sil: силикатный минерал; Сульфа: сульфид.

Ccp: халькопирит; Мт: магнетит; Pn: пентландит; Po: пирротин; Sil: силикатный минерал; Сульфа: сульфид.

38

38 Химический состав руды Нуд II.

Химический состав руды Нуд II.