Рулонница разматывающая: Рулонницы (разматыватели ленты)

alexxlab | 27.03.2023 | 0 | Разное

Линия поперечной резки листового металла — Портал о ломе, отходах и экологии

Содержание:

- Структура линии

- Правильно-разматывающее устройство

- Ножницы

- Валковая подача

- Стапелирующее устройство

В практике выполнения заготовительных операций с листовым металлопрокатом иногда требуется выполнять поперечный роспуск широкого рулона на карточки, а также разрезать лист металла на более мелкие фрагменты. Применение обычных листовых ножниц для этих целей малопроизводительно. Поэтому при значительных программах выпуска подобных заготовок устанавливают специализированные линии поперечной резки.

Структура линии

Линия поперечной резки производит разрезку рулонов на карты любой формы – от прямоугольной до ромбовидной. Её основные технические характеристики следующие:

Её основные технические характеристики следующие:

- Максимальная ширина листа или рулона, мм – 1600.

- Наибольшая толщина листа или рулона, мм – 4.

- Наибольшее количество отрезаемых карточек – в зависимости от длины рулона, но не менее 18.

- Суммарная мощность электродвигателей всех приводов, кВт – 206.

Резка листового металла

В состав такой линии входят:

- Ножницы листовые с наклонным ножом;

- Правильно-разматывающее устройство;

- Валковая подача;

- Узел стапелирования отрезанных заготовок;

- Устройство управления.

Работа всего комплекса выполняется по заранее программируемому рабочему циклу. Он зависит от длины листа или рулона, требуемой конфигурации конечной заготовки, а также её размеров. Работой комплекса может управлять один оператор, но возможна и полностью автоматическая резка по заданной программе. В этом случае линия остановится по окончании рулонного материала в разматывателе.

к содержанию ↑

Правильно-разматывающее устройство

Назначение данного узла – уменьшить до допустимого минимума коробление листа или рулона перед его заправкой в рабочую зону ножниц. Одновременно при помощи очистных щёток выполняется удаление с поверхности листа частиц технологической окалины. Данное приспособление включают лишь при роспуске на карточки горячекатаного металлопроката.

Разматывание рулона

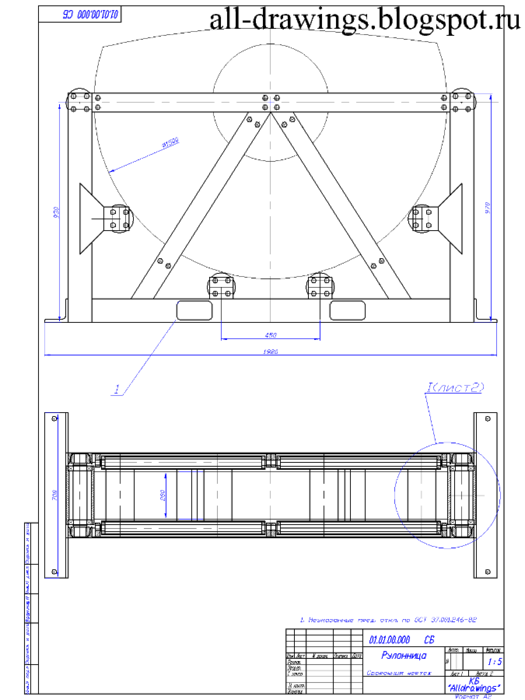

Правильно разматывающее устройство состоит из следующих узлов:

- Разматывающей катушки, барабана или рулонницы (выбор определяется шириной рулонного материала).

- Основания (станины).

- Узла смазки рулона, либо листа.

- Привода (используется электродвигатель постоянного тока, который снабжён устройством для бесступенчато изменения числа оборотов).

- Фиксатора рулона по диаметру.

- Системы контроля и управления с соответствующими датчиками.

В состав правильной головки обычно включают нечётное число валков, например, пять – для правки, и два тянущих.

В состав правильной головки обычно включают нечётное число валков, например, пять – для правки, и два тянущих.При использовании листа разматыватель отключают, и работают лишь с правильными и смазочно-очищающими узлами.

Устройство функционирует следующим образом. Исходный материал помещается на опору, после чего центрируется роликами, которые имеют возможность перемещения в пазах. Выставляется горизонтальное расположение листа или рулона, и заготовка подаётся в правильное приспособление. Оно представляет два обжимных ролика и два распрямляющих ролика, причём регулировка каждого из них может выполняться отдельно. Контроль правильности настройки производится при помощи индикаторов, либо фотоэлектрическими устройствами.

После заправки торца листа в зев правильной головки включается тяговый электродвигатель постоянного тока. Он передаёт требуемый крутящий момент через трёхступенчатую передачу: червячный редуктор, цепную передачу и открытую пару прямозубых зубчатых колёс.

Для того, чтобы лист или рулон постоянно поджимался к правильным роликам, верхняя часть корпуса устройства шарнирно соединяется с нижней, при этом для принудительного поджима в конструкции имеется специальный гидроцилиндр. После правки материал поступает в холостые валки, и далее, по направляющим – к механизму зажима. В процессе перемещения исходного материала к ножам листовых ножниц поверхность листа (либо рулона) очищается абразивными щётками.

Видео – как работает линия поперечной резки металла

к содержанию ↑

Ножницы

Разделительное оборудование по своей структуре и принципу действия не отличается от ножниц, которые работают не в автоматизированном режиме. Исключение составляет подача: она электронно увязана с кинематикой работы всей линии в целом. Поэтому при неработающем приводе правильно-разматывающего устройства ножницы также отключаются.

Программирование процесса резки выполняется с визуальным контролем результата встроенном дисплее, при этом точность установки листа или рулона составляет ±0,1…0,4 мм, в зависимости от параметров исходной заготовки.

к содержанию ↑

Валковая подача

Точность разрезки зависит от точности действия подающего устройства. Несмотря на то, что устройства валковой подачи обладают пониженными показателями точности, ими обеспечивается наибольшая универсальность подачи, а также снижаются толчки и удары. Они возникают в случае неравномерной подачи листа или рулона в зону реза.

Односторонняя (толкающая) валковая подача линии поперечной резки работает так. Привод правильного устройства по схеме связан с приводом валковой подачи. Поэтому перемещение исходного материала начинается в момент, когда ножевая балка ножниц находится в своём крайнем верхнем положении. По достижении листом или рулоном плоскости заднего упора, привод валковой подачи отключается, а механизм включения ножниц включается. Происходит рабочее перемещение ножевой балки с отрезкой карточки необходимых размеров.

Происходит рабочее перемещение ножевой балки с отрезкой карточки необходимых размеров.

Еще одно видео – Линия для поперечной резки горячекатанной листовой стали

к содержанию ↑

Стапелирующее устройство

Предназначено для укладки с одновременным ориентированием отрезанных ножницами листовых заготовок. Процесс может быть реализован двумя способами: свободным сбрасыванием заготовки под действием собственного веса, или принудительным перемещением карточек в требуемом направлении. В линии поперечной резки чаще используется второй принцип, что снижает трудоёмкость её обслуживания, и упрощает передачу ориентированных заготовок на склад или к месту их дальнейшего применения. При простой форме заготовок используются обычные склизы, в то время, как заготовки со сложной конфигурацией стапелируются при помощи специальных направляющих элементов. Угол наклона склиза не должен быть меньше 260, иначе возможно застревание на склизе отрезанной заготовки.

Угол наклона склиза не должен быть меньше 260, иначе возможно застревание на склизе отрезанной заготовки.

decoiler – phrases

Sign in | English | Terms of Use

English ⇄ ChineseDanishDutchFrenchGermanGreekItalianPortugueseRussianSpanishTerms containing decoiler | all forms | exact matches only

| Subject | English | Russian |

| construct. | decoiler | рулонница (для разматывания рулонированного металла) |

| road.wrk. | decoiler | рулонница, разматыватель рулонированного металла |

| met. | decoiler | рулоноразматыватель |

roll. | decoiler | моталка |

| roll. | decoiler | разматыватель (рулонов) |

| mech.eng. | decoiler | размоточное устройство (Boris54) |

| automat. | decoiler | устройство для разматывания |

| automat. | decoiler | разматыватель (рулонов; бунтов проволоки) |

| construct. | decoiler | рулонница; разматыватель рулонированного металла |

| roll. | decoiler drum | барабан разматывателя |

| met. | decoiler roll | ролик разматывателя (отгибающий полосу) |

| roll. | decoiler roll | ролик разматывателя, отгибающий полосу |

tech. | decoiler roll | ролик разматывателя рулонов |

| roll. | decoiler tension | натяжение на разматывателе |

| roll. | decoiler tension | заднее натяжение (со стороны разматывающей моталки) |

| met. | decoiler tension | заднее натяжение со стороны разматывающей моталки |

| tech. | disk-type decoiler | разматыватель типа шпули |

| roll. | disk-type decoiler | разматыватель дискового типа шпули |

| tech. | disk-type decoiler | разматыватель дискового типа |

| tech. | drum-type decoiler | барабанный разматыватель |

tech. | drum-type decoiler | разматыватель барабанного типа |

| tech. | mandrel-type decoiler | разматыватель типа раздвижной оправки |

| tech. | reel decoiler | разматыватель (MichaelBurov) |

Get short URL

Руководства по размотке и перемотке: рекомендации по проектированию и установке

Что такое веб-руководства по терминалу?

Концевые направляющие полотна — это устройства, используемые на входе и выходе рулонной машины для надлежащего выравнивания полотна по желаемому положению поперек машины. Весь рулон полотна на стенде размотки/перемотки перемещается в поперечном направлении машины для надлежащего выравнивания.

Существует несколько названий или терминов, обычно используемых для этих концевых направляющих, в том числе: подвижная клеть, подвижная база, подвижная боковая опора, размотка и откат, разматывающая и натяжная катушки, а также клети для позиционирования рулона. В направляющей для разматываемого полотна намотанный рулон располагается так, что полотно подается в машину в нужном месте. Находясь в направляющей перемотки, намотанный рулон на подставке следует за полотном, так что полотно наматывается на рулон в правильном положении, несмотря на движение входящего полотна. Несмотря на то, что оба этих веб-руководства ведут себя одинаково, между ними есть некоторые важные различия, особенно в отношении установки и конструкции системы управления. Надлежащая конструкция концевой направляющей должна включать в себя надлежащую механическую конструкцию и конструкцию системы управления, основанную на параметрах процесса. Этот документ предназначен для предоставления информации, которая поможет разработчикам.

В направляющей для разматываемого полотна намотанный рулон располагается так, что полотно подается в машину в нужном месте. Находясь в направляющей перемотки, намотанный рулон на подставке следует за полотном, так что полотно наматывается на рулон в правильном положении, несмотря на движение входящего полотна. Несмотря на то, что оба этих веб-руководства ведут себя одинаково, между ними есть некоторые важные различия, особенно в отношении установки и конструкции системы управления. Надлежащая конструкция концевой направляющей должна включать в себя надлежащую механическую конструкцию и конструкцию системы управления, основанную на параметрах процесса. Этот документ предназначен для предоставления информации, которая поможет разработчикам.

Направляющая разматывания

Система направляющих размотки с фиксированным датчиком и подвижным роликом Обычно стойка устанавливается на прецизионных линейных подшипниках с низким коэффициентом трения и перемещается с помощью привода. Датчик устанавливается на неподвижной раме машины и обычно располагается сразу за последним натяжным роликом, который перемещается вместе с разматывающей клетью. Обратная связь от датчика используется для перемещения стойки размотки таким образом, чтобы полотно находилось в нужном месте поперек машины внутри машины с рулона на рулон. Ниже приведен список элементов, которые необходимо проверить для правильной установки направляющих размотки:

Обычно стойка устанавливается на прецизионных линейных подшипниках с низким коэффициентом трения и перемещается с помощью привода. Датчик устанавливается на неподвижной раме машины и обычно располагается сразу за последним натяжным роликом, который перемещается вместе с разматывающей клетью. Обратная связь от датчика используется для перемещения стойки размотки таким образом, чтобы полотно находилось в нужном месте поперек машины внутри машины с рулона на рулон. Ниже приведен список элементов, которые необходимо проверить для правильной установки направляющих размотки:- Убедитесь, что датчик зафиксирован и не двигается вместе с подставкой для раскручивания.

- Убедитесь, что датчик расположен сразу за последним натяжным роликом на опоре для размотки.

- Установите датчик как можно ближе к последнему направляющему ролику.

- Установите по крайней мере один направляющий ролик на опору для размотки, чтобы изменение диаметра не вызывало изменения плоскости на датчике.

Направляющая перемотки

Установка направляющей перемотки с датчиком движенияВ режиме обратной перемотки намоточный валик следует за полотном и технически не ведет полотно. Датчик крепится к стенду перемотки таким образом, что при перемещении стенда датчик также перемещается. Цель системы управления состоит в том, чтобы поддерживать постоянное относительное положение между поступающим полотном и станиной перемотки, чтобы получающийся намотанный рулон был прямым. При установке датчика на поступательно перемоточной клети становится доступным измерение входящего полотна относительно клети. Однако, если датчик установлен на неподвижной раме машины, взаимное положение между полотном и стойкой будет потеряно. Это не замкнет петлю обратной связи. Следовательно, при перемотке датчик всегда должен быть установлен на подвижной подставке для перемотки. Контрольный список для правильной установки направляющей перемотки включает:

- Убедитесь, что датчик установлен на подвижной каретке перемотки.

- Убедитесь, что приспособление для монтажа датчика жесткое.

- Убедитесь, что датчик установлен для наблюдения за полотном непосредственно перед последним фиксированным натяжным роликом перед станиной перемотки.

- Установите датчик так, чтобы он находился как можно ближе к последнему неподвижному ролику перед станиной перемотки.

Особенности механической конструкции

Механическая конструкция имеет решающее значение, поскольку в направляющей полотна этого типа перемещается большая масса; особенно механическая конструкция требует учета скорости, ускорения, тяги, жесткости конструкции, трения и т. д.

Жесткость и жесткость механической конструкции

Основное внимание к механической конструкции относится к структурной жесткости каретки, которая поддерживает ролик. Плохо спроектированные тележки могут вызвать значительную вибрацию и механический резонанс, если жесткость системы не рассчитана должным образом. В частности, собственная частота направляющей конструкции вместе с массой валка должна быть значительно выше собственной частоты системы управления, чтобы избежать любого механического резонанса. Для конечной направляющей полотна собственная частота системы аналогична системе масса-пружина, которая определяется как

Для конечной направляющей полотна собственная частота системы аналогична системе масса-пружина, которая определяется как

где K e — эквивалентная жесткость концевой направляющей конструкции, M — масса концевой направляющей конструкции вместе с роликом (W — вес), а f n — собственная частота концевой направляющей конструкции. в Гц. Как видно из уравнения собственной частоты, важно иметь более жесткий механизм, когда для перемещения требуется большая масса.

Помимо жесткости конструкции направляющей клеммы, при проектировании следует также обращать внимание на жесткость привода, крепления привода или любой опорной пластины для установки привода. Эти жесткости отдельных компонентов вносят вклад в эквивалентную жесткость, которую можно смоделировать как эквивалентную жесткость последовательно соединенных пружин. Очевидно, что элемент с наименьшей жесткостью будет оказывать значительное влияние на общую эффективную жесткость сборки.

Собственная частота от 25 Гц до 50 Гц была бы идеальным выбором для направляющей полотна терминала, поскольку большинство систем управления для этих направляющих терминала обычно рассчитаны на собственную частоту от 8 Гц до 15 Гц.

Привод Тип

Устаревшие приводы для размотки и перемотки были гидравлическими, а иногда и пневматическими цилиндрами. Однако с развитием средств управления и приводов современные шаговые и сервоприводы могут обеспечить такие преимущества, как плавный отклик при переменной скорости, а также полное усилие/тяга при нулевой скорости, при этом устраняя необходимость в водопроводе и возможность загрязнения продукта утечкой гидравлической жидкости. Крайне важно выбрать соответствующий привод на основе желаемой динамической реакции с учетом перемещаемой массы. Кроме того, жесткость привода (поршень/шток и крепление) также должна соответствовать тем же ограничениям, что и жесткость каретки, чтобы избежать проблем с резонансом.

Большинство электромеханических приводов преобразуют вращательное движение двигателя в поступательное движение на приводе с помощью какого-либо механизма винта/гайки. Обычно используется стержневой привод, в котором гайка соединена со стержнем, который выдвигается и втягивается для передачи усилия. В недорогих приводах обычно используется простой механизм ходового винта с металлической или пластиковой гайкой. Эти приводы не могут обеспечить высокое усилие или высокий динамический отклик из-за износа гаек, который ограничивает усилие и создает люфт. В приводах более высокого уровня будут использоваться шариковые винты (с циркулирующими шариками), роликовые винты или планетарные роликовые винты, которые обеспечивают более высокое усилие, а также меньший люфт для превосходных динамических характеристик. Эти высококачественные приводы могут также иметь встроенные средства защиты от люфта (подпружиненная гайка) и предотвращения вращения (шлицы для предотвращения вращения гайки).

В недорогих приводах обычно используется простой механизм ходового винта с металлической или пластиковой гайкой. Эти приводы не могут обеспечить высокое усилие или высокий динамический отклик из-за износа гаек, который ограничивает усилие и создает люфт. В приводах более высокого уровня будут использоваться шариковые винты (с циркулирующими шариками), роликовые винты или планетарные роликовые винты, которые обеспечивают более высокое усилие, а также меньший люфт для превосходных динамических характеристик. Эти высококачественные приводы могут также иметь встроенные средства защиты от люфта (подпружиненная гайка) и предотвращения вращения (шлицы для предотвращения вращения гайки).

В направляющих для разматывания и перемотки обычно используются два типа вариантов монтажа двигателя. В обратно-параллельной конфигурации вал двигателя и ось винта не коллинеарны, а параллельны друг другу. Это компактная конфигурация, в которой общая длина привода между креплениями меньше, чем в другой линейной конфигурации. Ременные/зубчатые шкивы (с соотношением от 1:1 до 8:1) используются для передачи крутящего момента от двигателя к винту. Встроенный монтаж двигателя и винта также распространен, но общая длина привода больше. Коробки передач обычно используются с встроенным монтажом двигателя и винта. Вал двигателя и ось винта привода лежат на одной прямой.

Ременные/зубчатые шкивы (с соотношением от 1:1 до 8:1) используются для передачи крутящего момента от двигателя к винту. Встроенный монтаж двигателя и винта также распространен, но общая длина привода больше. Коробки передач обычно используются с встроенным монтажом двигателя и винта. Вал двигателя и ось винта привода лежат на одной прямой.

Используя передаточное отношение ремня между шкивами (или передаточное число редуктора) вместе с шагом винта, достигается механическое преимущество, обеспечивающее высокое усилие на приводе. Это механическое преимущество позволяет использовать двигатели с меньшим крутящим моментом, но, поскольку передаваемая мощность одинакова, более высокое доверие может быть обеспечено только при более низких скоростях. Увеличивая выходную мощность двигателя, можно передавать более высокую тягу на более высоких скоростях.

Тип двигателя

При перемещении большой массы простые двигатели постоянного тока могут быть не идеальным выбором. Может потребоваться серводвигатель или шаговый двигатель с усовершенствованными приводами (микрошаги) и контроллером (профили движения). Серводвигатели обеспечивают высочайшую производительность, поскольку тяга может поддерживаться на высоких скоростях. Однако настройка серводвигателя зависит от нагрузки, и такая настройка может потребоваться в полевых условиях для обеспечения надлежащей работы.

Серводвигатели обеспечивают высочайшую производительность, поскольку тяга может поддерживаться на высоких скоростях. Однако настройка серводвигателя зависит от нагрузки, и такая настройка может потребоваться в полевых условиях для обеспечения надлежащей работы.

Правильно спроектированная система шагового двигателя (профили скорости и положения) может обеспечить сравнимую производительность при меньших затратах. Используя тот факт, что шаговые двигатели могут обеспечивать высокий крутящий момент на низких скоростях (менее 1000 об/мин), по сравнению с серводвигателями аналогичного размера, механическая передача и шаг ходового винта могут быть спроектированы таким образом, чтобы соответствовать требованиям по тяге/скорости. терминальная система управления полотном. Используя расширенные возможности шагового привода и контроллера, такие как микрошаговое управление, управление прерывателем тока, линейное изменение скорости, антирезонансные режимы, управление током в зависимости от нагрузки и т. д., недорогой шаговый двигатель может обеспечить производительность, аналогичную серводвигателю для приводов направляющих клемм.

д., недорогой шаговый двигатель может обеспечить производительность, аналогичную серводвигателю для приводов направляющих клемм.

Основным соображением, независимо от типа двигателя, является инерционный эффект перемещения большой массы и внезапные изменения направления, необходимые для направления полотна. Должна быть реализована соответствующая компенсация обратного движения или обратной ЭДС, возникающей во время замедления. Благодаря усовершенствованным шаговым двигателям и сервоприводам можно избежать выбега, а торможение за счет преднамеренного замедления может помочь уменьшить проблемы с регенерацией. Кроме того, линейный источник питания или рекуперативный источник питания могут поглощать часть энергии, генерируемой во время торможения. Перерывы на регенерацию также можно использовать для рассеивания избыточной энергии при использовании импульсного источника питания.

Размер привода

Размер привода должен быть соответствующим, чтобы обеспечить достаточное усилие от привода для перемещения массы с желаемой скоростью. Необходимая тяга должна преодолевать силу отрыва из-за трения в подшипнике, а также ускорять массу для достижения желаемой динамической реакции.

Необходимая тяга должна преодолевать силу отрыва из-за трения в подшипнике, а также ускорять массу для достижения желаемой динамической реакции.

Сила отрыва

Сила отрыва — это, по сути, сила, необходимая для перемещения массы из состояния покоя до ненулевой скорости. Это статическая сила трения, которая зависит от коэффициента трения и веса каретки вместе с рулоном полотна.

Коэффициент трения зависит от типа используемого подшипника и взаимного расположения поверхностей скольжения/качения. Обычно коэффициент трения чисто скользящих поверхностей принимается равным 0,25. К ним относятся линейные подшипники скольжения на соответствующих металлических валах с определенной обработкой или шероховатостью поверхности. Это не характерно для концевых направляющих, и их следует избегать, особенно при больших нагрузках. Поскольку трение качения намного ниже, чем трение скольжения, шариковые или роликовые подшипники обычно используются в линейных подшипниках концевых направляющих кареток. Они имеют значительно более низкий коэффициент трения в диапазоне от 0,01 до 0,08. Сопротивление уплотнения, вязкость смазки и любая предварительная нагрузка могут увеличить коэффициент трения для роликовых или шариковых подшипников. Помимо коэффициента трения отдельных линейных подшипников, на усилие отрыва влияет выравнивание различных подшипников относительно стержня/вала/профиля, по которому скользят подшипники. Любая несоосность при установке подшипника и соответствующей поверхности скольжения может способствовать дополнительному трению. Таким образом, общая сила отрыва зависит от типа подшипника, а также от относительного выравнивания отдельных подшипников по отношению к каретке.

Они имеют значительно более низкий коэффициент трения в диапазоне от 0,01 до 0,08. Сопротивление уплотнения, вязкость смазки и любая предварительная нагрузка могут увеличить коэффициент трения для роликовых или шариковых подшипников. Помимо коэффициента трения отдельных линейных подшипников, на усилие отрыва влияет выравнивание различных подшипников относительно стержня/вала/профиля, по которому скользят подшипники. Любая несоосность при установке подшипника и соответствующей поверхности скольжения может способствовать дополнительному трению. Таким образом, общая сила отрыва зависит от типа подшипника, а также от относительного выравнивания отдельных подшипников по отношению к каретке.

Усилие отрыва можно измерить напрямую, нагрузив каретку роликом и измерив усилие, необходимое для перемещения каретки по линейным подшипникам. Для измерения усилия отрыва можно использовать простой пружинный (нажимной или натяжной) весовой манометр. И большинство датчиков будут иметь возможность измерять максимальную силу.

Ускоряющая сила

Помимо усилия, необходимого для преодоления силы отрыва, требуется дополнительная тяга для ускорения массы в соответствии с требуемыми характеристиками. Согласно закону Ньютона требуемая тяга прямо пропорциональна массе и требуемому ускорению. Желаемое ускорение можно получить, зная величину и тип ожидаемого возмущения. Большинство веб-руководств, и особенно веб-руководств терминала, в основном предназначены для устранения помех в установившемся режиме. Динамическая реакция на такие помехи не так требовательна по сравнению с динамическими помехами, такими как синусоидальные помехи. 92) ускорения. Следовательно, важно знать не только максимальную скорость привода, но и максимально возможное ускорение.

Наконец, ускорение является важным фактором при использовании концевых направляющих с осцилляцией. В этих случаях направляющая намеренно колеблется, чтобы предотвратить колебания калибровочной ленты по ширине. В таких приложениях как ускорение, так и скорость должны быть правильно выбраны в зависимости от выходной мощности и тяги привода.

Хорошее понимание требований, предъявляемых к применению, позволит разработчикам правильно подобрать размер привода, исходя как из усилия отрыва, так и из требований к ускорению.

Крепление привода

Крепление привода является важной частью конструкции направляющей клеммы. Как упоминалось ранее, жесткость привода и крепления привода имеют решающее значение для предотвращения проблем с резонансом с направляющими полотна терминала.

Два общих варианта монтажа: фиксированный и плавающий. При стационарной установке привод жестко крепится к неподвижному основанию, а конец штока привода также жестко крепится к подвижной каретке. Этот тип крепления может обеспечить наилучшую производительность, так как в креплении нет люфта. Однако выравнивание крепления становится чрезвычайно важным в оставшихся пяти степенях свободы. Наиболее распространенной проблемой при таком типе монтажа является заедание привода из-за перекосов. Это торможение может вызвать боковые нагрузки на штоковые приводы, что приведет к преждевременному выходу из строя. Чтобы уменьшить влияние боковых нагрузок и проблем с заеданием, некоторые приводы имеют параллельные направляющие или дорожки качения, чтобы воспринимать боковую нагрузку и предотвращать ее попадание на шток привода.

Чтобы уменьшить влияние боковых нагрузок и проблем с заеданием, некоторые приводы имеют параллельные направляющие или дорожки качения, чтобы воспринимать боковую нагрузку и предотвращать ее попадание на шток привода.

Плавающие опоры для привода уменьшают проблемы с выравниванием, предоставляя дополнительную степень свободы при монтаже. Используется крепление с проушиной или скобой, так что штифт может соединять эти крепления, чтобы обеспечить дополнительную степень свободы при выравнивании. Эта дополнительная степень свободы позволяет приводу плавать или поворачиваться вокруг штифта, когда привод выдвигается и втягивается. Обычно оба соединения (между приводом и подвижной кареткой, а также между приводом и неподвижной рамой машины) имеют плавающее/поворотное крепление; однако в некоторых случаях один из них может быть фиксированным, а другой – плавающим. Некоторые из них также могут иметь сферическую проушину, что обеспечивает дополнительную степень свободы при установке.

Одной из основных проблем с плавающим креплением является люфт в соединении. Любой люфт в соединении может значительно снизить достижимый динамический отклик. Еще одна проблема связана с неправильной установкой. Необходимо позаботиться о том, чтобы ось штифта была установлена правильно, чтобы привод мог поворачиваться в правильной плоскости. Нередко можно увидеть такую неправильную установку. В основном это видно со сферическими глазами, поскольку дополнительная степень свободы, обеспечиваемая сферическим глазом, вызывает путаницу с плоскостью движения.

Любой люфт в соединении может значительно снизить достижимый динамический отклик. Еще одна проблема связана с неправильной установкой. Необходимо позаботиться о том, чтобы ось штифта была установлена правильно, чтобы привод мог поворачиваться в правильной плоскости. Нередко можно увидеть такую неправильную установку. В основном это видно со сферическими глазами, поскольку дополнительная степень свободы, обеспечиваемая сферическим глазом, вызывает путаницу с плоскостью движения.

Резюме

В этой статье обсуждались несколько важных аспектов конструкции направляющей клемм. При таком понимании проектировщики и специалисты-практики могут получить наилучшую возможную производительность для своих приложений. Roll-2-Roll Technologies здесь, чтобы помочь с любыми вашими потребностями в дизайне, вопросами и проблемами, связанными с установкой направляющих клемм.

Позвоните нам сегодня (+1-888-290-3215), чтобы узнать больше о том, как мы можем помочь с установкой или модернизацией вашей новой направляющей системы размотки/перемотки.

Таблица размотки – Poly Print

Направление размоткиНаправление размотки является важным решением для любого применения рулонной гибкой упаковки с печатью: оно указывает нам, в каком направлении/ориентации вы хотите разматывать отпечаток. рулон, когда он находится на вашем оборудовании. Если вы вручную упаковываете свой пищевой продукт в упаковку Poly Print, то направление размотки может не иметь такого важного значения в вашей работе.

Понимание схемы раскрутки Рулонный материал может быть сконфигурирован для размотки в 8 различных направлениях (разница между направлениями заключается в том, на какой стороне пленки находится печать, в сочетании с направлением печати при разматывании рулона), но только в 4 ориентации печати. (направление печати при разматывании рулона). Диаграмма размотки ниже иллюстрирует эту концепцию: числа 1–4 показывают 4 различных ориентации печати с намотанным оттиском, а числа 5–8 показывают те же 4 ориентации, но с намотанной печатью. Например, ориентация печати для 1 и 5 — то же самое, но они считаются разными «направлениями» разматывания, поскольку в номере 1 отпечаток наматывается наружу, а в номере 5 — внутрь.

Например, ориентация печати для 1 и 5 — то же самое, но они считаются разными «направлениями» разматывания, поскольку в номере 1 отпечаток наматывается наружу, а в номере 5 — внутрь.

Сторона герметика (в многослойной структуре слой пленки, на самом деле не содержащий печатного изображения) материала является еще одной характеристикой, которую следует учитывать при определении подходящей размотки для данного применения; Чтобы продолжить приведенное выше сравнение, цифры 1–4 означают, что герметик намотан ВНУТРЬ, а цифры 5–8 — герметик намотан НАРУЖУ.

Также необходимо учитывать размещение глазных пятен, если они включены в отпечаток, как это делается в большинстве приложений для упаковки пищевых продуктов. Это положение глазного пятна, связанное с раскручиванием, обозначается буквами R (правая сторона), L (левая сторона), B (обе стороны) и N (без глазных пятен) 9.0005

* ПРИМЕЧАНИЕ. Для структур, ламинированных без печати, Poly Print просто должен знать, находится ли сторона с герметиком внутри или снаружи. *

*

Выбор правильного положения размотки может привести к путанице; даже у самых опытных покупателей упаковки все еще возникают проблемы с этим решением, которое, если оно не будет принято правильно до печати, может привести к дорогостоящей ошибке. Чтобы помочь нашим клиентам снизить риск совершения этой ошибки, компания Poly Print интуитивно создала 32 различных варианта размотки, чтобы представить все возможные варианты размотки, связанные с ориентацией печати, стороной ветра (внутри или снаружи) и положением точки обзора. Под каждым номером вы увидите соответствующие номера, которые являются стандартными для Poly Print, а также принятыми в отрасли; например: число 9в системе Poly Print будет помечен как 1L в других отраслях промышленности, как показано на графике.

Мы рекомендуем клиентам распечатать таблицу и физически встать у своих машин, чтобы определить, какой номер соответствует способу разматывания рулона, поступающего в формирователь.