С какой целью производится нормализация стальных конструкций: Процесс нормализации сталей. Назначение, условия выполнения

alexxlab | 06.05.2023 | 0 | Разное

Процесс нормализации сталей. Назначение, условия выполнения

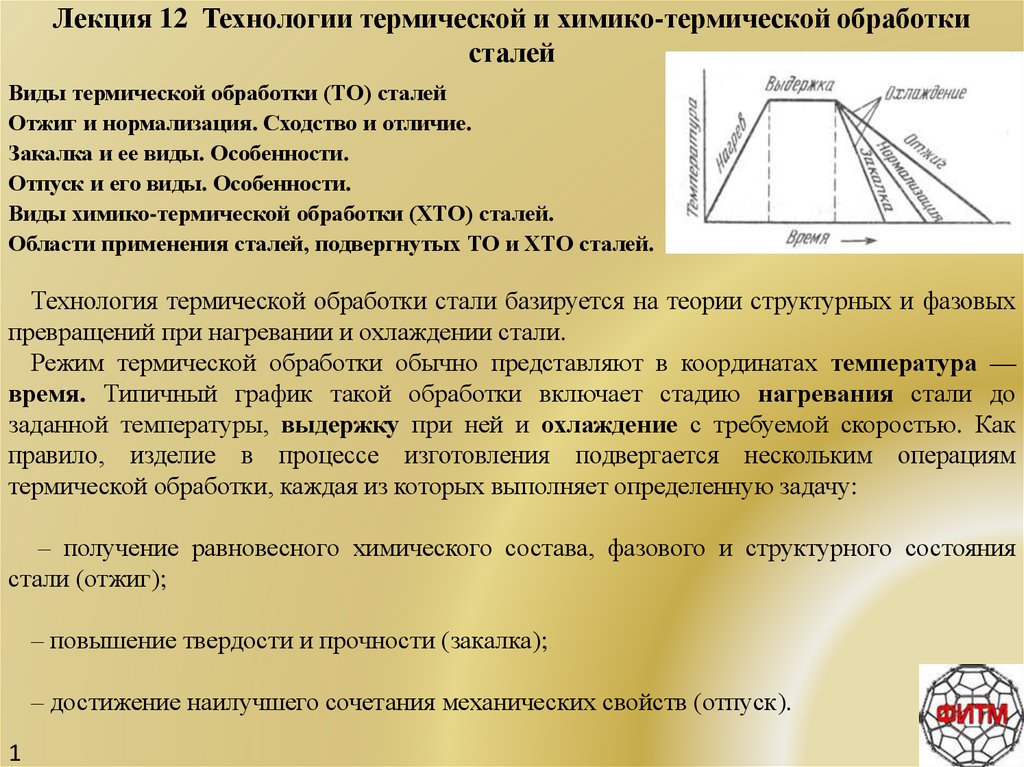

Большинство технологий термообработки предусматривают разогрев сталей, их выдержку и финишное охлаждение. В результате преобразуется строение металла. Однако идентичный принцип не мешает технологиям отличаться по температурным и временным показателям. Термообработка может быть и промежуточной стадией, и завершающим этапом техпроцесса. Первый вариант предполагает использование данной операции с целью подготовки сплава к дальнейшей обработке. Второй вариант направлен на придание материалу новых качеств. Рассмотри подробно термообработку, называемую в металлургии нормализацией стали.

Принципы

Чаще всего нормализация стали используется в качестве промежуточного этапа процесса улучшения строения сплава. На заключительной стадии производства этим методом обрабатывается, преимущественно, сортовой прокат в виде узких стальных брусьев, укладываемых на шпалы ж/д-полотна – рельсов, металлических изделий с сечением, имеющим конфигурацию литеры «П» – швеллеров и др.

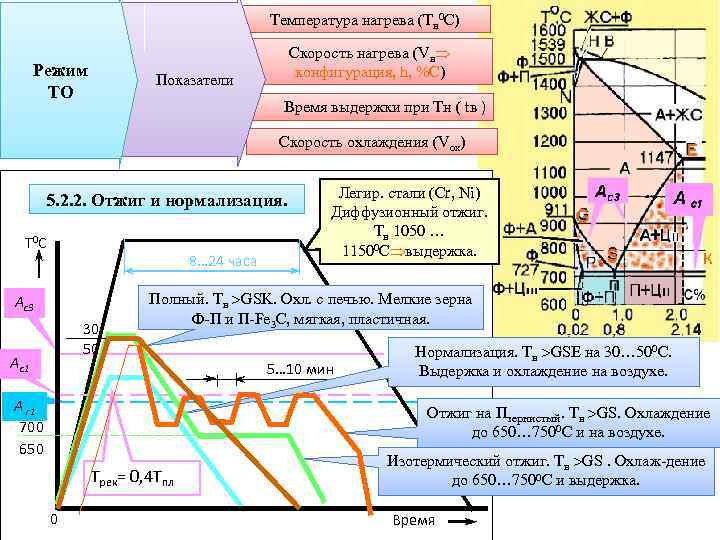

Ключевой особенностью процедуры нормализации является:

-

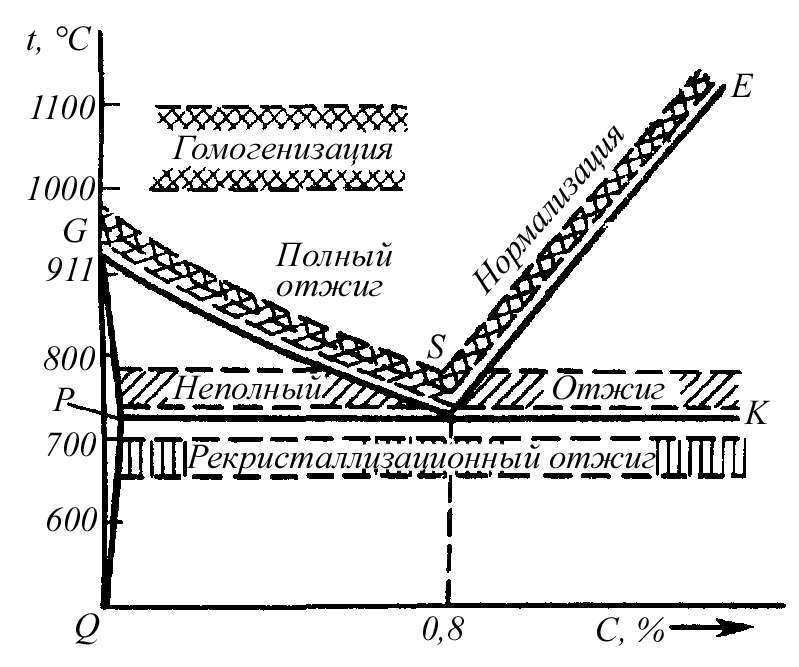

нагрев стали до отметки, превышающей на 30°С-50°С критические верхние температурные показатели;

-

выдержка – пребывание в печи определенное время при установленной технологической картой температуре. В ходе данного этапа обеспечивается равномерный прогрев стали, а также происходят ее фазовые и структурные преобразования;

-

финишное охлаждение.

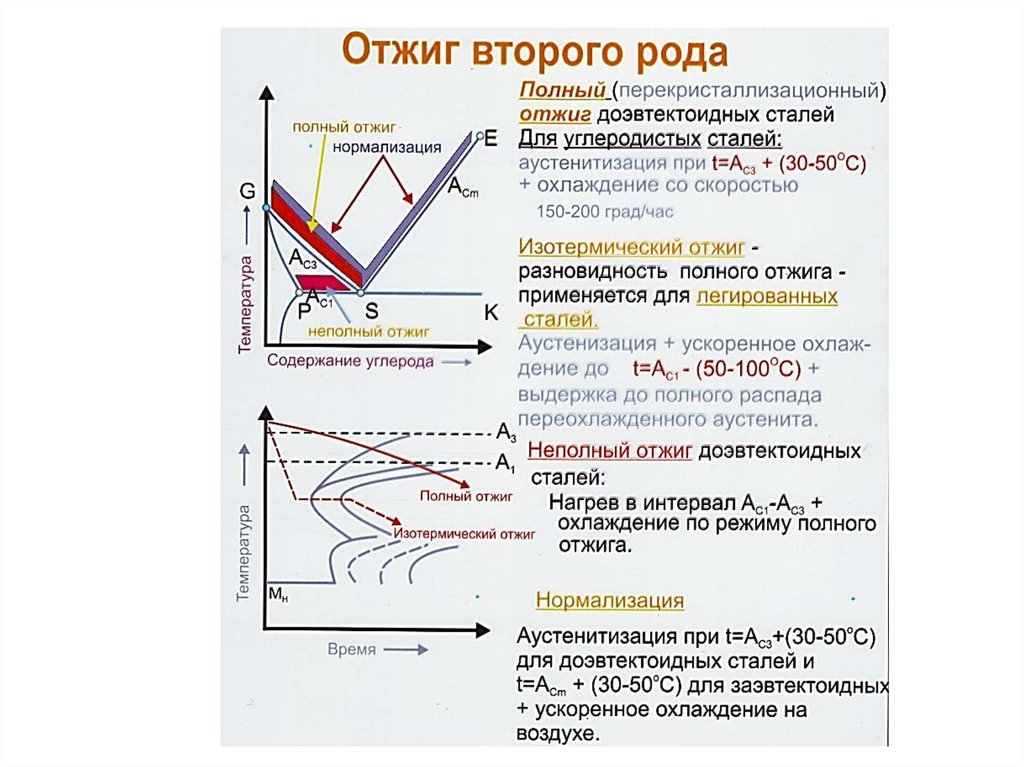

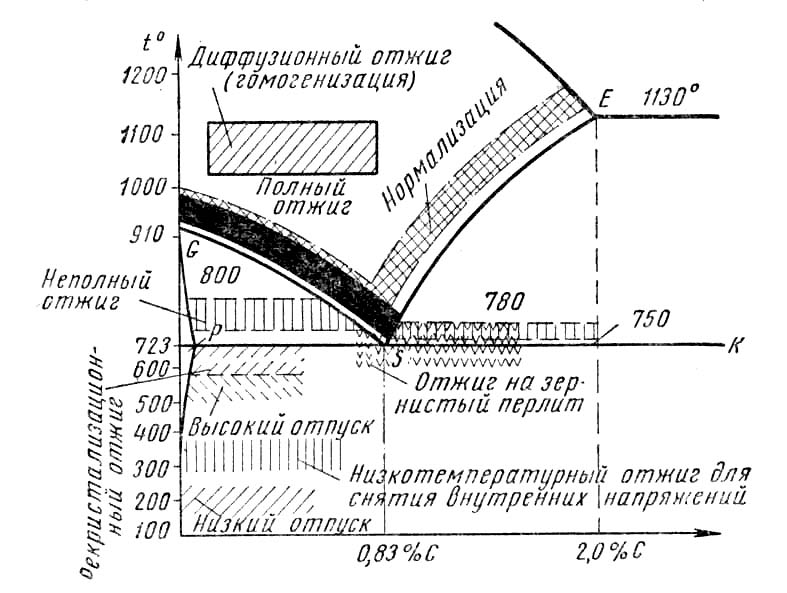

Выбор температуры осуществляется с учетом типа материала. Нормализация заэвтектоидных сталей производится при температуре (обозначение Т), изменяющейся в пределах ТAc1≤Т≤ТAc3, где

-

ТAc1 – температура в критической точке Ac1, при достижении которой аустенит преобразуется в перлит;

-

ТAc3 – температура в критической точке Ac3, нагрев стали до которой сопровождается началом выпадения вторичного цементита либо окончанием процесса его растворения.

Конечная структура заэвтектоидных сталей после нормализации состоит из мартенсита и цементита. Такое строение обусловливает увеличение степени износостойкости и повышение уровня твердости металла.

При разогреве высокоуглеродистых сплавов выше ТAc3 возрастают внутренние напряжения. Причина данного явления – увеличение размеров зерен аустенита. Кроме того, повышается концентрация в металле элемента углерод. Совокупность этих факторов приводит к итоговому снижению температуры мартенситного преобразования.

Что же касается сталей доэвтектоидных, то их нормализуют при температуре Т> ТAc3. Этот материал, будучи нагретым до такой отметки, обретает повышенную вязкость. Объясняется это образованием в низкоуглеродистом сплаве мелкозернистого аустенита. Данный компонент, прошедший процедуру охлаждения, трансформируется в мартенсит, характеризующийся мелкокристаллическим строением. Применять температуру, принимающую значения из диапазона ТAc1≤Т≤ТAc3, для обработки стали доэвтектоидной нельзя, так как ее структура получает феррит. Из-за этого после:

Применять температуру, принимающую значения из диапазона ТAc1≤Т≤ТAc3, для обработки стали доэвтектоидной нельзя, так как ее структура получает феррит. Из-за этого после:

Продолжительность выдержки является параметром производным от уровня гомогенизации структуры. Здесь установлен такой норматив: на 25 миллиметров толщины уходит один час выдержки. На выбор интенсивности охлаждения в разной мере оказывают влияние количество смеси цементита с ферритом – перлита, и размерные характеристики его пластин.

Между этими двумя показателями существует зависимость. Повышение скорости процедуры охлаждения вызывает:

Совокупность данных факторов обусловливает улучшение прочностных свойств нормализованного металла и увеличение его твердости. В случае проведения охлаждения с низкой скоростью, наблюдается обратная ситуация: прочность снижается и твердость уменьшается.

Когда подвергаются обработке изделия с резкими изменениями конфигурации сечения, требуется предпринять действия, направленные на снижение термического напряжения. Это предотвратит их коробление в ходе разогрева либо охлаждения. Например, перед первым этапом нормализации заготовки можно поместить в соляную ванну и там их предварительно разогреть.

Это предотвратит их коробление в ходе разогрева либо охлаждения. Например, перед первым этапом нормализации заготовки можно поместить в соляную ванну и там их предварительно разогреть.

Такой важный параметр, как продолжительность снижения температурных показателей сплава до достижения нижней критической точки допускается сокращать, охлаждая его водой либо масляным составом.

Цель проведения нормализации

Процесс нормализации призван изменить микроструктуру металла. В результате его проведения:

-

промежуточных заготовок, полученных способом пластической деформации – поковок;

-

изделий, изготовленных заливкой расплавленного металла в специальные литейные формы – отливок;

-

участка сварочного соединения, получившего название «сварной шов».

Использование нормализации предоставляет возможность реализовать совершенно различные, порой даже противоположные цели.

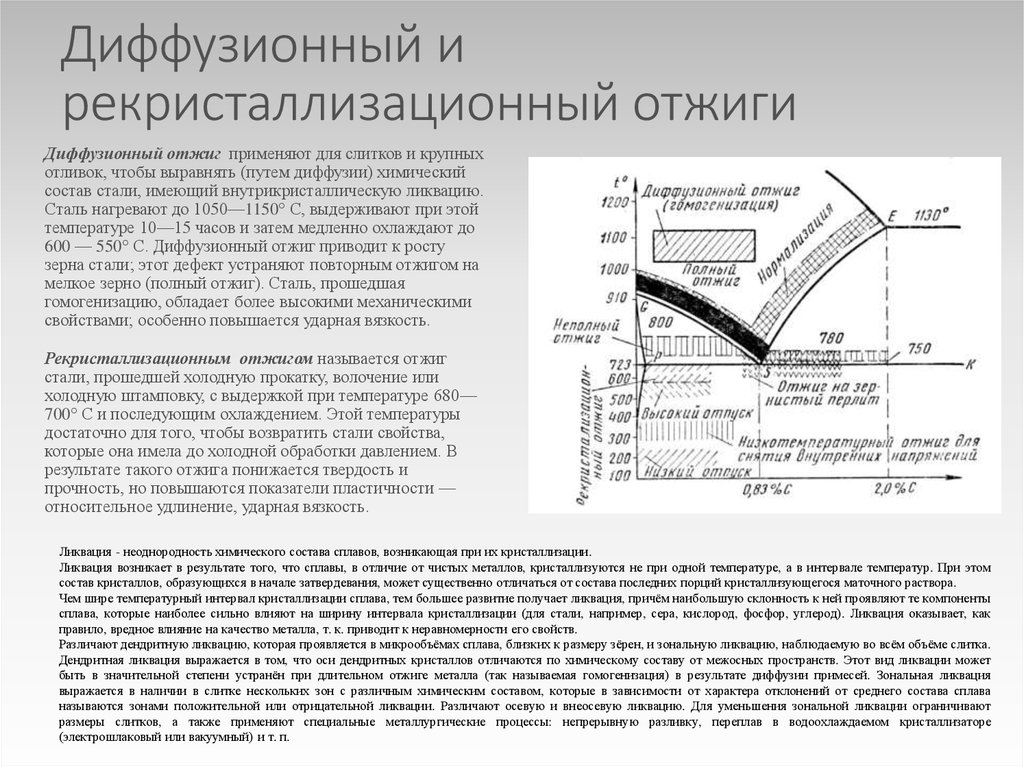

У отливок, прошедших процедуру нормализации, формируется гомогенизированная структура, возрастает уровень подверженности термическому упрочнению и снижаются остаточные напряжения. Цель применения данной технологии в отношении изделий, произведенных обработкой давлением, – сокращение полосчатости структуры и ее разнозернистости.

Нормализация совместно с отпуском заменяет закалку заготовок, характеризующихся сложной конфигурацией, и имеющих резкие переходы в сечении. Такое технологическое решение предотвращает образование участков с дефектами.

Стоит упомянуть и другие сферы применения термообработки данного вида. Она проводится для:

-

улучшения структуры металла перед прохождением процедуры закалки;

-

повышения обрабатываемости операциями резания;

-

устранения в заэвтектидном сплаве сетки вторичного цементита;

-

подготовки металла к завершающему этапу термообработки.

Дефекты при нормализации

Поскольку процесс нормализации отличается достаточно высокой сложностью, в ходе его выполнения у заготовок могут появляться разные дефекты. Их основные причины – нарушение условий этапов разогрева и охлаждения, прописанных в технологической карте, а также негативное влияние разогретых газов в рабочем объеме печи. Ниже представлены лишь наиболее критичные дефекты.

Обезуглероживание

Этот дефект возникает, когда изделие, пребывающее в среде, обладающей окислительными свойствами, разогревается до высокого значения температурного показателя. Проявляется он в выгорании в приповерхностном слое элемента углерод.

Предотвращение появления данного дефекта осуществляется путем размещения заготовки во время термообработки в защитные либо даже просто нейтральные газовые среды. В общем случае это может быть аргон (Аr) и гелий (Не). Еще один вариант – термообработка в вакууме, например, с использованием индукционной установки.

Еще один вариант – термообработка в вакууме, например, с использованием индукционной установки.

Принцип ее работы представлен на рисунке.

Оксидирование

Появляется данный дефект в результате протекания химической реакции соединения двух элементов – железа (Fе) и кислорода (О2). Ее формула такая:

3Fе + 2О2=FеО▪Fе2О3

Происходит этот дефект чаще всего в печах пламенных, а также электрических. Проявляется он в виде образования на поверхности металлической заготовки окалины, формирующей раковины. И здесь на помощь приходит индукционный разогрев в защитной газовой среде, предотвращающий окисление стали.

Недогрев

Возникновение недогрева обусловлено, преимущественно:

Проявляется этот дефект в создании сердцевины изделия, характеризующейся крупнозернистым строением, и обладающей к тому же повышенной плотностью.

Перегрев

Причина возникновения этого дефекта – термообработка металла в печи при температуре, превышающей установленную технологической картой. В результате изделие получится низкокачественным, а в его структуре будут преобладать крупные зерна. Перегрев поддается устранению. Исправляется он операцией нормализации, а также отжига.

Пережог

Пережог входит в категорию неисправимых дефектов. Возникает он при разогреве металла до отметки, близкой к температуре плавления в среде, обладающей окислительными свойствами. В результате пережога на внешних гранях зерен появляются оксидные включения, понижающие степень пластичности и уровень прочностных показателей сплава. Предотвращение этого дефекта обеспечивается четким соблюдением температурных характеристик процедуры разогрева заготовки.

Заключение

Следует отметить следующее важное преимущество нормализации в плане использования в массовом промышленном производстве стальных изделий, в том числе метизов.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Нормализация стали как процесс термической обработки: назначение, область применения

В материаловедении нормализация как процесс термической обработки применяется для получения однородной микроструктуры лучшего качества и удаления любых сегрегаций, особенно в легированных сталях, которые могут существовать на микроскопическом уровне, особенно после разливки.

Тэги:Термообработка

Назначение нормализации, особенности и режим выполнения

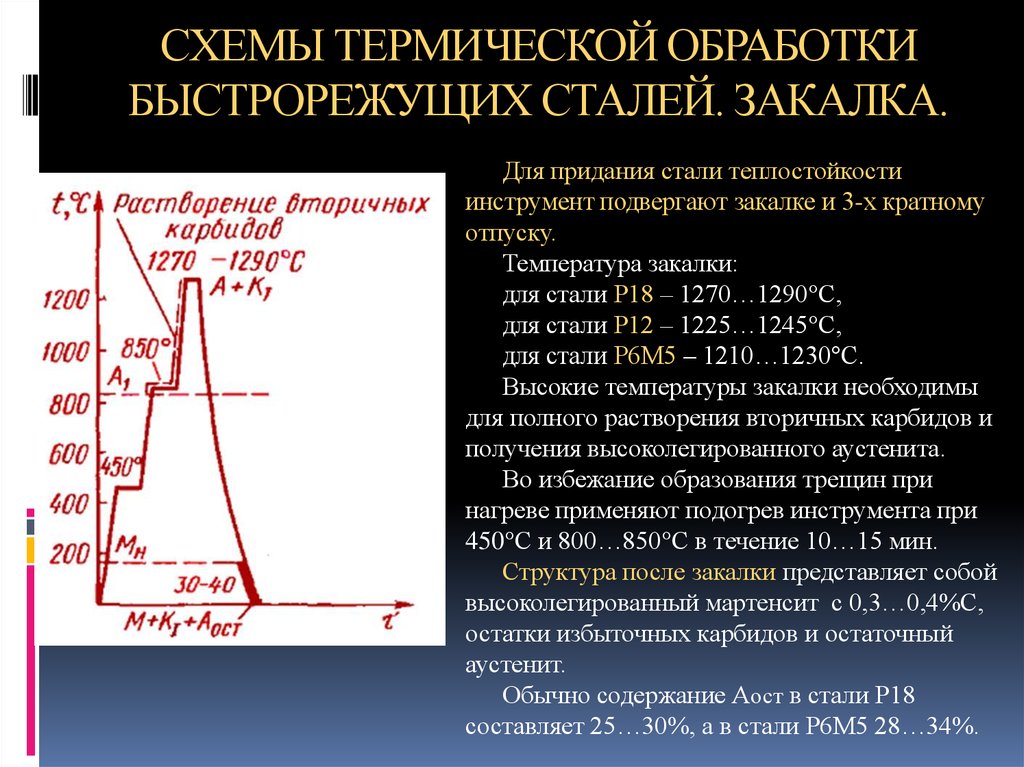

Нормализация (как и отжиг) состоит из нагрева стальных заготовок с определённым временем выдержки и последующей выдержкой в охлаждающих средах (фактически, отпуском) до комнатной температуры. Нагрев и медленное охлаждение, в сущности, обеспечивают улучшение микроструктуры нормализованной стали, снижение твёрдости и соответственный рост пластичности. Улучшается способность материала к механической обработке и уменьшается уровень остаточных напряжений в стальных (в частности, пружинных) изделиях. Влияние нормализации на повышение свойств заэвтектоидных сталей показано на рис. 1.

Нагрев и медленное охлаждение, в сущности, обеспечивают улучшение микроструктуры нормализованной стали, снижение твёрдости и соответственный рост пластичности. Улучшается способность материала к механической обработке и уменьшается уровень остаточных напряжений в стальных (в частности, пружинных) изделиях. Влияние нормализации на повышение свойств заэвтектоидных сталей показано на рис. 1.

На первый взгляд, по своему назначению термообработка нормализацией мало отличается от отжига, но это не так. Каковы бы не были частности, одна и та же цель – повышение пластичности стальных изделий – проводится за счёт разных условий и времени их реализации. В частности, охлаждение нормализованного металла происходит не в печи, а на воздухе, что приводит к более высоким скоростям, чем при отжиге или, для сравнения – при воронении.

Различают три стадии описываемого процесса:

- Стадия полного восстановления: заготовки нагреваются в печи до тех пор, пока в них исчезнут внутренние напряжения.

- Стадия перекристаллизации: изделия нагреваются выше температуры перекристаллизации материала, но ниже температуры его плавления. Это приводит к появлению новых, уже равновесных зёрен.

- Стадия устойчивого, но контролируемого роста зёрен, которая осуществляется при охлаждении металла.

В отличие от отжига, нормализацию проводят главным образом для сплавов на основе железа – средне- и низкоуглеродистых сталей (конструкционных, инструментальных, нержавеющих) и чугунов. Вместе с тем известны случаи термической обработки нормализацией таких цветных сплавов как алюминий, латунь, медь и никелевые сплавы.

Функции

Поскольку полная нормализация может, как увеличивать, так и уменьшать прочность и твёрдость заготовки, она не является взаимозаменяемой с другими операциями термообработки; всё определяется конечным применением готового изделия.

Перед закалкой нормализованных сталей, в процессе проведения нагрева до 750-980 °C происходит удаление нежелательных примесей, улучшается пластичность и повышается ударная вязкость (см. рис. 2). Точное количество тепла, применяемого для обработки, зависит от количества углерода в металле.

рис. 2). Точное количество тепла, применяемого для обработки, зависит от количества углерода в металле.

В зависимости от требуемых механических свойств назначение нормализации – замена обычного упрочнения, например, закалкой. Это востребовано, если размер или форма заготовки таковы, что закалка в жидкости может привести к растрескиванию, деформации или чрезмерным изменениям размеров изделия. Таким образом, детали сложной формы или с резкими изменениями сечения могут быть нормализованы при условии, что полученные свойства являются приемлемыми для долговечной эксплуатации изделия.

После нагрева низкоуглеродистые стали охлаждаются до комнатной температуры. При этом основные преобразования связаны с перлитной составляющей.

Конечный результат

Обработка низкоуглеродистых сталей обычно даёт однородную перлитную структуру (см. рис. 3) в сочетании либо с зернами феррита, либо с присутствующими карбидами на границах зёрен, в зависимости от содержания углерода в основном материале. Улучшенная обрабатываемость, измельчение микроструктуры, гомогенизация и снижение остаточных напряжений являются основными причинами, по которым выполняется нормализация. В частности, гомогенизация чугунных отливок производится с целью разрушения или улучшения дендритной структуры литого металла и облегчения более равномерного отклика на последующее упрочнение заготовки (см. рис. 3). Точно так же для деформируемых металлов нормализация может помочь уменьшить полосчатую структуру зерна, которая образуется при горячей прокатке. Для кованых изделий нормализацией удаётся снизить размеры зёрен, либо получать зёрна средних и мелких размеров.

Улучшенная обрабатываемость, измельчение микроструктуры, гомогенизация и снижение остаточных напряжений являются основными причинами, по которым выполняется нормализация. В частности, гомогенизация чугунных отливок производится с целью разрушения или улучшения дендритной структуры литого металла и облегчения более равномерного отклика на последующее упрочнение заготовки (см. рис. 3). Точно так же для деформируемых металлов нормализация может помочь уменьшить полосчатую структуру зерна, которая образуется при горячей прокатке. Для кованых изделий нормализацией удаётся снизить размеры зёрен, либо получать зёрна средних и мелких размеров.

Способы нормализации среднеуглеродистых материалов требует более интенсивных температур нагрева, чем при отжиге, а процесс охлаждения происходит значительно быстрее. По этой причине технология обычно менее затратна, чем отжиг.

Области применения

Данная технология преследует и экономические цели. В частности, она дешевле отжига, т. к. не требует дополнительного времени нахождения изделия в печи при охлаждении материала.

к. не требует дополнительного времени нахождения изделия в печи при охлаждении материала.

Так, термическая обработка штампованной продукции из ферритных нержавеющих сталей часто производится после деформационного упрочнения, происходящего в процессе деформирования. Сплавы на основе никеля подвергаются такой термообработке вследствие изменения микроструктуры, которое случается после сварки. Для углеродистых сталей подобная обработка способствует уменьшению хрупкости, вызванной наклёпом.

Технология активно используется в:

- аэрокосмической промышленности;

- производстве сельскохозяйственной техники;

- автомобильной промышленности;

- тяжёлом, энергетическом и транспортном машиностроении.

Подведём краткие выводы. Считается, что описанный процесс является наилучшим видом термического воздействия на структуру металла, если по роду производственной деятельности стабильность формы и размеров изделия оказывают решающее воздействие на его долговечность и эксплуатационную способность.

Нормализация – Отжиг/Нормализация – Bodycote Plc

Нормализация направлена на придание стали однородной и мелкозернистой структуры. Этот процесс используется для получения предсказуемой микроструктуры и обеспечения механических свойств стали.

Преимущества

После ковки, горячей прокатки или литья микроструктура стали часто становится неоднородной, состоящей из крупных зерен и нежелательных структурных компонентов, таких как бейнит и карбиды. Такая микроструктура отрицательно влияет на механические свойства стали, а также на обрабатываемость. Благодаря нормализации сталь может получить более мелкозернистую однородную структуру с предсказуемыми свойствами и обрабатываемостью.

Применение и материалы

Нормализация в основном используется для углеродистых и низколегированных сталей для нормализации структуры после ковки, горячей прокатки или литья. Твердость, полученная после нормализации, зависит от анализа размеров стали и используемой скорости охлаждения (примерно 100-250 HB).

Детали процесса

При нормализации материал нагревается до температуры, приблизительно равной температуре закалки (800-920°С). При этой температуре образуются новые аустенитные зерна. Аустенитные зерна намного меньше, чем предшествующие ферритные зерна. После нагрева и короткого времени выдержки компоненты свободно охлаждаются на воздухе (газе). При охлаждении образуются новые ферритные зерна с еще более мелким размером зерна. В некоторых случаях и нагрев, и охлаждение происходят в среде защитного газа, чтобы избежать окисления и обезуглероживания.

Сопутствующие услуги

Рекристаллизация

Свяжитесь с нами для цитаты.

Нормализация направлена на придание стали однородной и мелкозернистой структуры. Этот процесс используется для получения предсказуемой микроструктуры и обеспечения механических свойств стали.

Преимущества

После ковки, горячей прокатки или литья микроструктура стали часто становится неоднородной, состоящей из крупных зерен и нежелательных структурных компонентов, таких как бейнит и карбиды. Такая микроструктура отрицательно влияет на механические свойства стали, а также на обрабатываемость. Благодаря нормализации сталь может получить более мелкозернистую однородную структуру с предсказуемыми свойствами и обрабатываемостью.

Такая микроструктура отрицательно влияет на механические свойства стали, а также на обрабатываемость. Благодаря нормализации сталь может получить более мелкозернистую однородную структуру с предсказуемыми свойствами и обрабатываемостью.

Применение и материалы

Нормализация в основном используется для углеродистых и низколегированных сталей для нормализации структуры после ковки, горячей прокатки или литья. Твердость, полученная после нормализации, зависит от анализа размеров стали и используемой скорости охлаждения (примерно 100-250 HB).

Детали процесса

При нормализации материал нагревается до температуры, приблизительно равной температуре закалки (800-920°С). При этой температуре образуются новые аустенитные зерна. Аустенитные зерна намного меньше, чем предшествующие ферритные зерна. После нагрева и короткого времени выдержки компоненты свободно охлаждаются на воздухе (газе). При охлаждении образуются новые ферритные зерна с еще более мелким размером зерна. В некоторых случаях и нагрев, и охлаждение происходят в среде защитного газа, чтобы избежать окисления и обезуглероживания.

В некоторых случаях и нагрев, и охлаждение происходят в среде защитного газа, чтобы избежать окисления и обезуглероживания.

Сопутствующие услуги

Рекристаллизация

Свяжитесь с нами для цитаты.

Что такое нормализация – преимущества, процесс, применение » BorTec

В процессе нормализации сталь нагревается до определенной температуры. Далее следует охлаждение металла до комнатной температуры воздухом. Эта процедура приводит к новому формированию микроструктуры стали, что приводит к снижению твердости и повышению пластичности.

Каковы преимущества нормализации?

По сравнению с отжигом нормализация обходится дешевле. Таким образом, эта процедура является одним из наиболее широко используемых процессов индустриализации металлов.

Кроме того, при нормализации получаются более твердые и прочные металлы, чем при отжиге. Таким образом, он используется для горячекатаных изделий, таких как прутки, железнодорожные колеса и изделия из кованой стали.

Чем нормализация отличается от отжига?

Нормализация и отжиг являются методами термообработки, которые изменяют свойства обрабатываемого материала. Оба процесса включают нагрев стали и других металлов до повышенной температуры, которая равна температуре рекристаллизации или превышает ее. Затем металлу дают медленно остыть.

Процесс охлаждения – это различие между двумя методами термообработки. В то время как металл охлаждается с контролируемой скоростью в печи в процессе отжига, нормализация позволяет охлаждать материал до комнатной температуры. Как правило, это просто делается путем воздействия на материал воздуха.

Благодаря различным методам металл быстрее остывает в процессе нормализации. Обычно это приводит к получению менее пластичного и более твердого материала по сравнению с отжигом. Из-за сокращенного времени пребывания в печи нормализация обходится дешевле, чем отжиг.

Процесс нормализации

Нормализация состоит из следующих трех основных этапов:

Этап 1: Восстановление

На этом этапе температура материала значительно повышается. Обычно для этого используют печь или другие источники тепла. Это снижает внутренние напряжения материала.

Обычно для этого используют печь или другие источники тепла. Это снижает внутренние напряжения материала.

Этап 2: Рекристаллизация

На втором этапе металл нагревается до температуры между рекристаллизацией и температурой плавления. Таким образом, образуются новые зерна, на которые не действуют ранее существовавшие напряжения.

Этап 3: Рост зерна

На последнем этапе полностью развиваются новые зерна. Процесс охлаждения приводит к получению материала, который, с одной стороны, менее твердый, а с другой — более пластичный.

Применение нормализации

Нормализация является одним из наиболее широко используемых промышленных процессов. Поэтому его используют в различных отраслях промышленности. Вот несколько примеров:

Автомобильная промышленность: Обычно штамповки из ферритной нержавеющей стали нормализуются для использования в автомобильной промышленности, чтобы уменьшить твердость, возникающую в процессе формования.