Саи 200 схема и неисправности: MAGNUM САИ-200 фото, ремонт, схема

alexxlab | 07.07.2023 | 0 | Разное

Простой ремонт сварочника EDON LV-200

Дисклеймер: Внимание, не пытайтесь ремонтировать силовую электронику без соответствующих знаний и опыта. В противном случае, это может привести к печальным последствиям. Данный обзор носит информационный характер, это не руководство к действию. В интернете есть множество статей и видеоруководств по ремонтам, но к сожалению, по большей части толку от них мало — информация разрозненная и даже противоречивая.

Пусть будет ещё одна инструкция, возможно именно она кому-то поможет 🙂

Родственник принёс на ремонт дохлый китайский сварочник EDON LV-200, который проработал всего ничего, а гарантия давно закончилась (хотя обычно она и не помогает, но не суть).

Надпись на этикетке не имеет ничего общего с реальностью 🙂

Сварочник пришёл в хорошем внешнем состоянии и не ремонтировался ранее, такие ремонты обычно никаких проблем не доставляют.

После вскрытия, провожу первичную диагностику, которая позволяет оценить степень повреждений и целесообразность последующего ремонта.

Последовательность действий:

— Прежде всего, обязательно разряжаю накопительные конденсаторы лампой накаливания. В некоторых случаях, заряд на них держится очень долго, поэтому не забываем технику безопасности, энергии заряда достаточно, чтобы хорошо навредить. После разряда, проверяю остаточное напряжение, которое не должно превышать нескольких вольт. Т.к. печатная плата покрыта слоем лака, щупы должны быть острыми.

— Проверяю исправность шнура питания и вилки. Довольно часто попадаются аппараты с такими повреждениям и ремонт сводится просто к их замене шнура или вилки.

— Проверяю исправность сетевого выключателя и состояние клемм подключения. В мощных аппаратах они часто подгорают и требуют замены. Тут аппарат слабенький и токи смешные, контактам ничего не грозит.

— Проверяю сетевой диодный мост на пробой.

Выходит из строя редко, обычно при залипании реле цепи заряда.

Выходит из строя редко, обычно при залипании реле цепи заряда.— Проверяю сопротивление зарядного резистора (или позистора). Его обрыв косвенно говорит о проблемах в силовой цепи.

— Проверяю силовые транзисторы на КЗ. Самая частая неисправность — пробой этих самых транзисторов по разным причинам.

— Проверяю транзистор БП на пробой, трансформатор БП на обрыв, а заодно и обвязку БП на внешние повреждения.

— Проверяю выходные силовые диоды на пробой (прямо на выходных силовых клеммах). Если в обе стороны звонятся — есть проблема.

— Проверяю состояние выходных силовых клемм на затяжку и повреждения.

По результатам, примерно прикидываю целесообразность ремонта и согласую ремонт с хозяином аппарата. Если ремонт одобрен, чищу аппарат от пыли, грязи, опилок. Лучше всего, продуть его компрессором на открытом воздухе, стараясь не дуть на вентиляторы (их можно повредить).

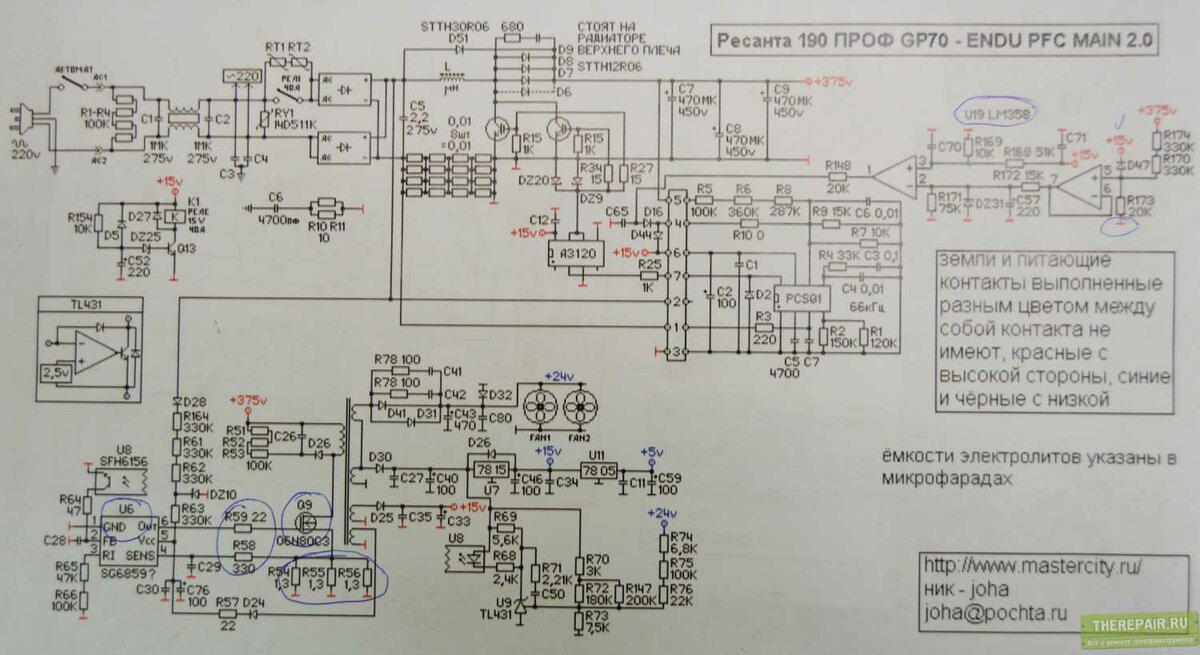

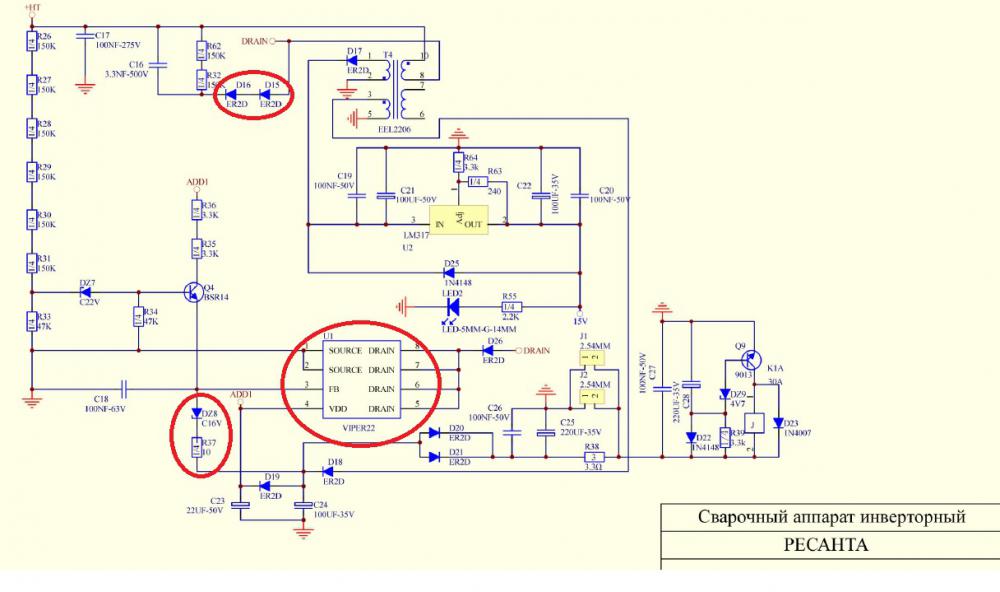

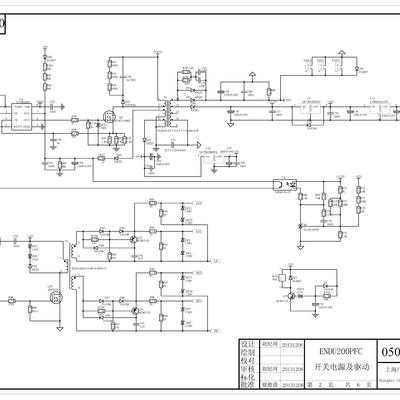

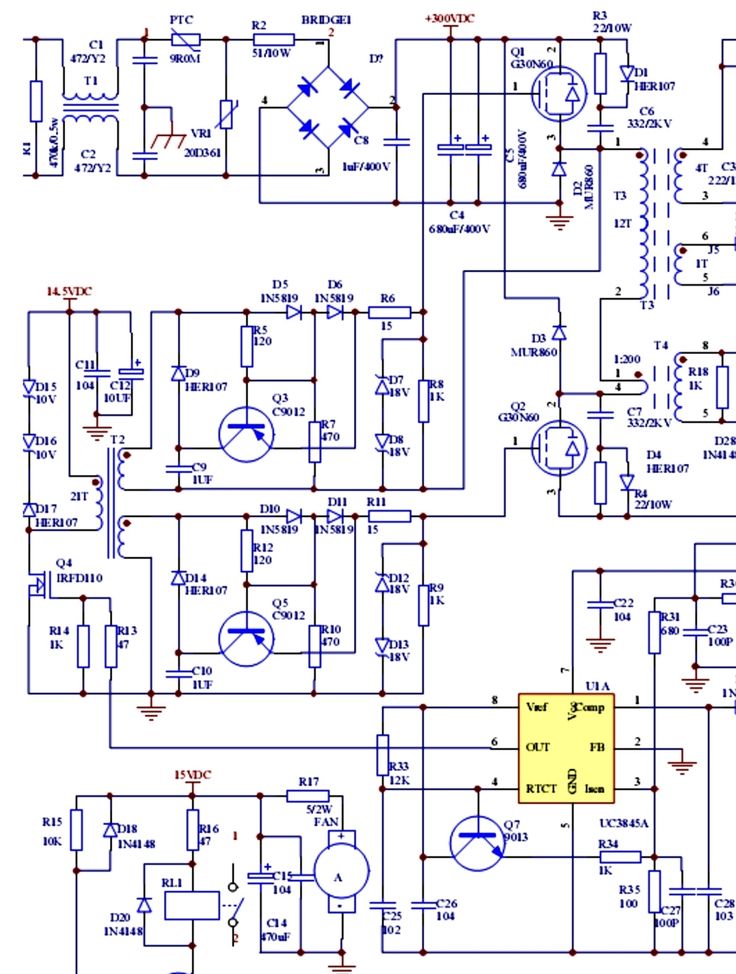

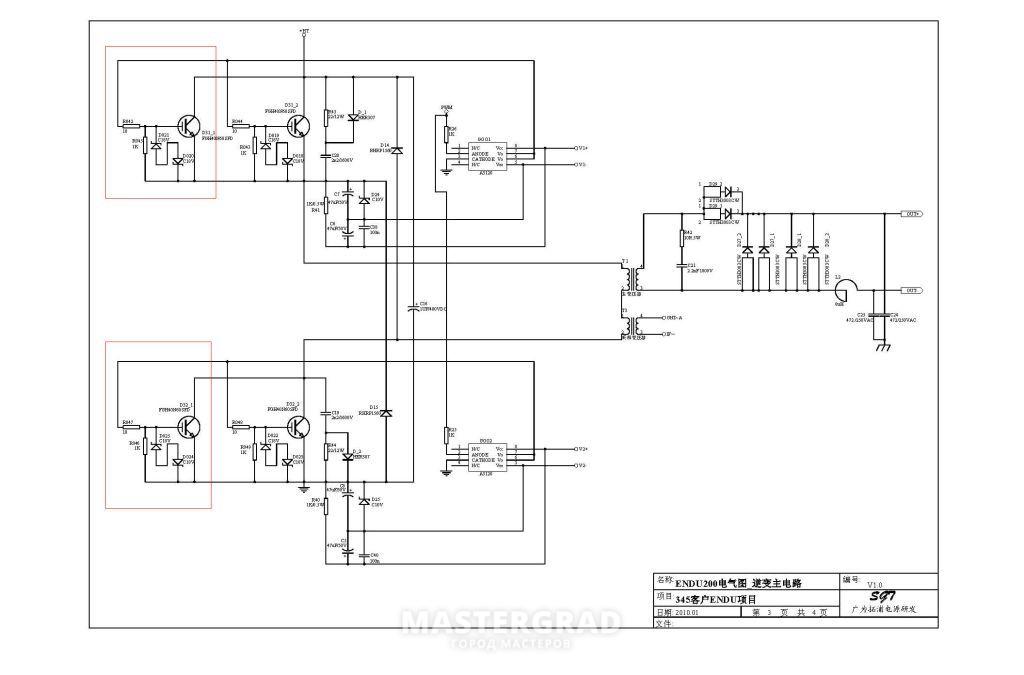

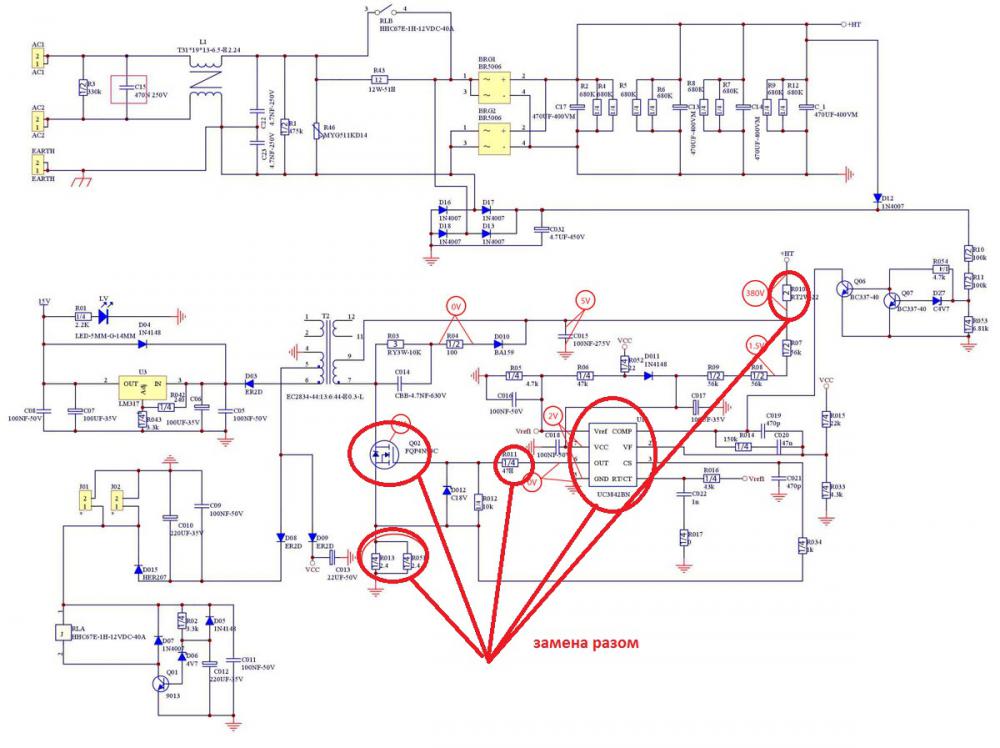

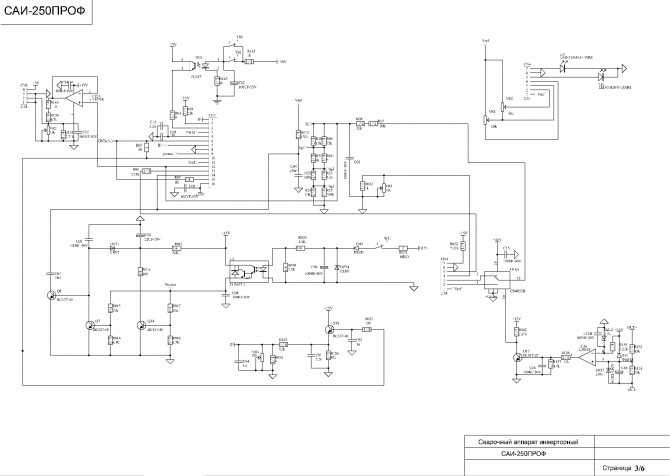

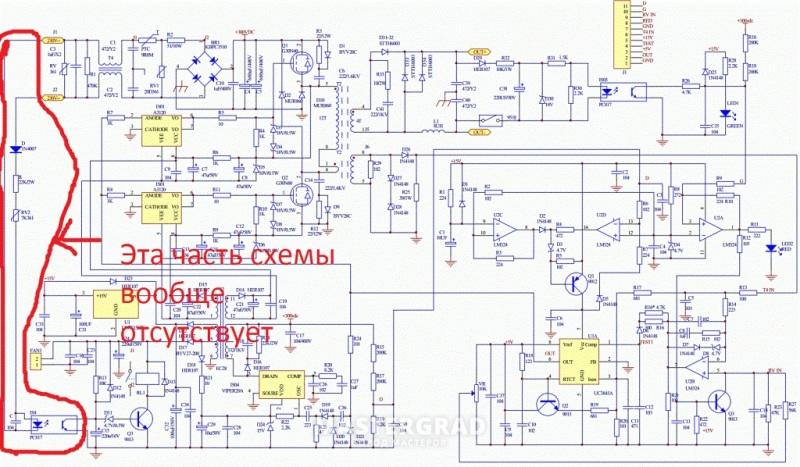

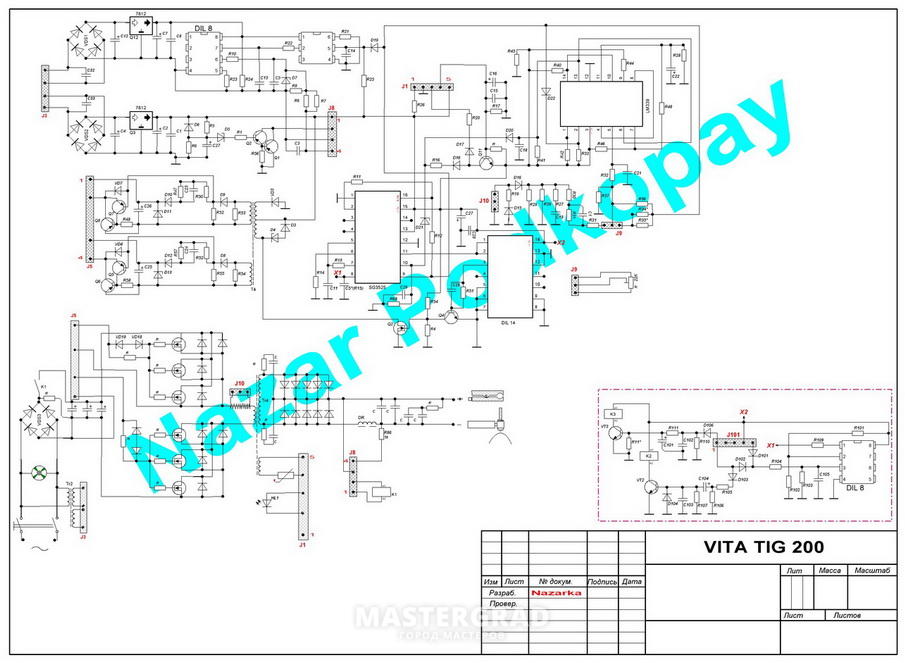

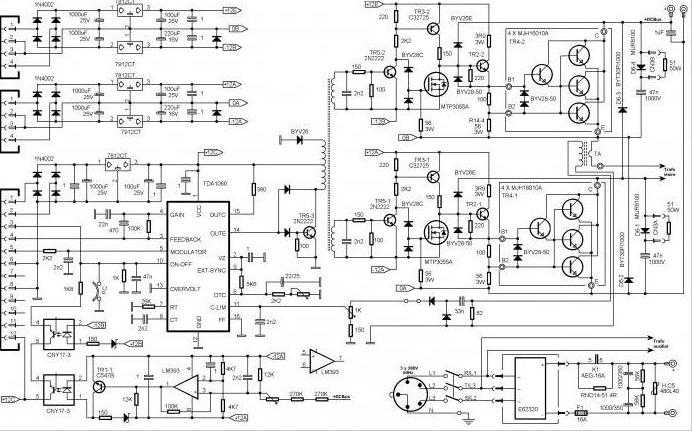

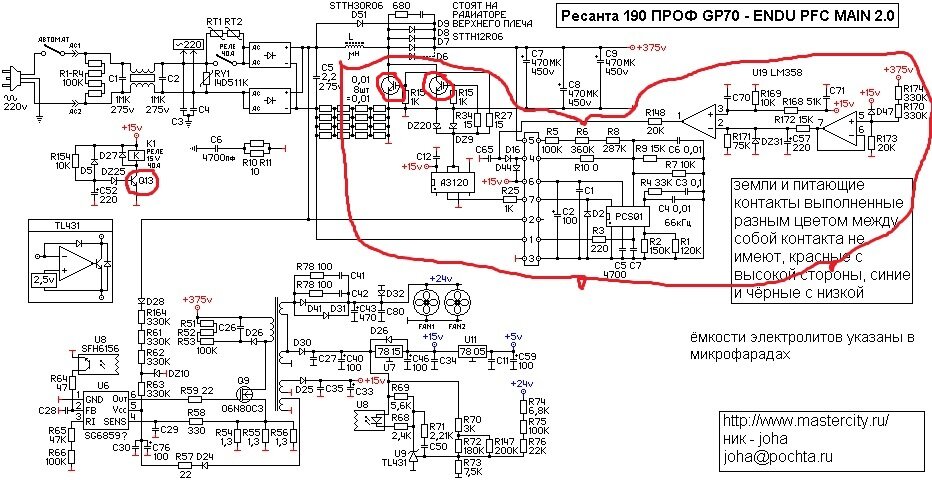

Нахожу принципиальную электрическую схему данного аппарата. Иногда реальную схему найти невозможно, поэтому подбираю наиболее подходящую. Наличие схемы позволяет быстрее провести сложный ремонт. Для простых ремонтов, схема не является обязательной. Схему можно искать не только по модели аппарата, но и по маркировке печатной платы, в данном случае ED-TECH-N08-A1. Точную схему найти не удалось, но на 90% подходит схема от Ресанты САИ-140 из которой в целях экономии выкинули кучу всего «ненужного» 🙂

Иногда реальную схему найти невозможно, поэтому подбираю наиболее подходящую. Наличие схемы позволяет быстрее провести сложный ремонт. Для простых ремонтов, схема не является обязательной. Схему можно искать не только по модели аппарата, но и по маркировке печатной платы, в данном случае ED-TECH-N08-A1. Точную схему найти не удалось, но на 90% подходит схема от Ресанты САИ-140 из которой в целях экономии выкинули кучу всего «ненужного» 🙂

Подготавливаю необходимое оборудование:

— Мультиметр

— Токовые клещи на постоянный ток

— Осциллограф

— Нагрузочное сопротивление (балласт) 0,15Ом 150А (использую самодельное нихромовое).

— ЛАТР 0-250В на 1-2А

— Разделительный трансформатор 220/220 1А для гальванической развязки (использую самодельный)

— Для пайки потребуется мощный паяльник на 100-150Вт с массивным медным жалом, простой паяльник на 40Вт или паяльная станция, припой, флюс.

— Защитные очки. Позволяют защитить глаза от осколков разлетающихся транзисторов, электролита взорвавшихся конденсаторов, капель припоя и меди при КЗ.

— Расходные материалы (спирт, ветошь, термопаста, термопрокладки, клей, изолента)

— Инструмент для разборки (шуруповёрт, отвёртки, плоскогубцы, бокорезы, пинцет и т.д)

Разделительный трансформатор позволяет относительно безопасно работать под сетевым напряжением. Многие ремонтники его не используют — они интуитивно понимают до чего можно дотрагиваться, а до чего нежелательно. Я тоже иногда трансформатор не использую, но начинающим ремонтникам он необходим для сохранения жизни и здоровья.

Сам ремонт данного аппарата

В результате диагностики по вышеописанной методике, под замену оказались только силовые IGBT транзисторы в количестве 2шт

Даже если вылетел только один транзистор, меняется весь комплект (2-4-8шт).

Зарядовый резистор остался жив, т. к. он самовосстанавливаемый (позистор)

к. он самовосстанавливаемый (позистор)

Откручиваю радиаторы силовых транзисторов от платы и мощным паяльником выпаиваю их прямо с радиаторами

Внимание! не пытайтесь выпаивать транзисторы маломощным паяльником или феном — вырвите металлизацию и испортите печатную плату. Прогревать необходимо сразу 3 вывода, транзисторы должны выпасть без усилий под весом радиаторов.

Никаких теплопроводных прокладок нет ибо они тут без надобности.

Родные транзисторы IKW30N60h4

www.infineon.com/dgdl/Infineon-IKW30N60h4-DataSheet-v02_02-EN.pdf?fileId=db3a3043266237920126bc80c5f041c9

30А 94W (100ºC) 600V 1,95V (30A) 1630pF 207ns (Off)

Теперь фото оригинальных транзисторов IKW30N60h4 от Infineon

Не правда-ли, «слегка» отличаются?

Когда оригинальность транзисторов под вопросом, я их ломаю, чтобы заглянуть им в душу и познать сущность

Сущность ничего хорошего не показала, кристалл 4х4мм маловат для заявленных 30А, однако, видали и хуже.

Обратный диод как ни странно присутствует.

Обратный диод как ни странно присутствует.Во время проверки выходных диодов CTXS-6603, меня смутило очень малое падение напряжения на них — всего 0,19В. Обычное значение для этой цепи 0,3-0,4В.

Первая мысль — диодам пришёл писец, что в общем-то не редкость.

Вторая мысль — китайцы по ошибке поставили сюда перемаркированные диоды Шоттки, которые как раз имеют похожее падение напряжения и в сварочниках нормально не работают из-за недостаточной стойкости к высокому обратному напряжению. Для проверки я их аккуратно выпаял и проверил по отдельности. Все 3 диода звонились одинаково (значит не дохлые), проверил их высоким обратным напряжением — 250В все запросто выдержали. Нагрузил током 10А и проверил падение напряжения — всё совпало с даташитом. Успокоился и запаял диоды обратно, теперь я имею +0,3% к опыту 🙂

После выпаивания транзисторов, отверстия в плате под них очистил зубочисткой.

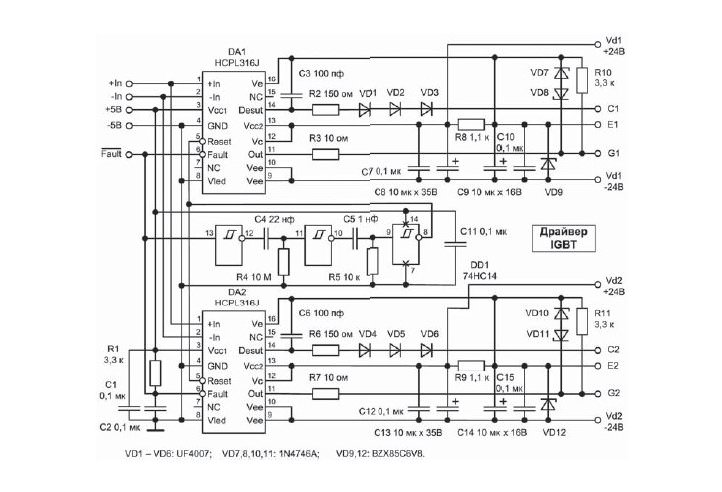

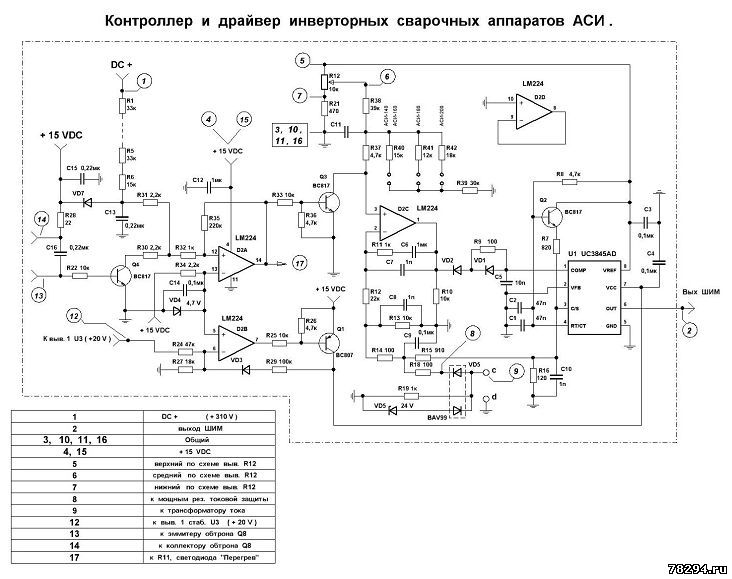

Далее, проверил все элементы драйверов, т.к. они тоже часто выходят из строя вместе с транзисторами.

Дополнительно, необходимо проверить исправность размагничивающих (рекуперационных) диодов RHRP1560 — они также частенько выходят из строя при пробое транзисторов, причём как обрываются так и закорачиваются.

Теперь необходимо убедиться, что всё остальное в сварочнике работает нормально, для этого выпаиваю технологическую перемычку, которая позволяет разделить цепи питания силовой части и собственного источника питания

Если нет такой перемычки

Придётся для проверки подавать внешние 24V на выход БП

И подключаю в нужное место простейший внешний источник постоянного тока на 310В (обведён пунктирной линией)

Внимание — питающий провод сварочника никуда не подключать!

После подключения, плавно добавляю напряжение с ЛАТР до номинальных 220В. При этом должно сработать реле, вентилятор должен начать вращаться и не менять обороты на слух при изменении входного питающего напряжения от 130В до 250В.

Ставлю регулятор тока в среднее положение и осциллографом проверяю форму импульсов затвор-эмиттер (сами транзисторы естественно выпаяны).

Все параметры импульсов в норме для сварочника такого типа, затянутый фронт — норма пока транзисторы не запаяны т.к. драйверы работают без затворных ёмкостей.

Проверяю пропадание импульсов при снижении питающего напряжения ниже 150В

Если всё в норме, значит самое время устанавливать новые транзисторы на место.

На замену не обязательно устанавливать родные транзисторы, можно подобрать подходящие по параметрам аналоги.

Я поставил проверенные FGA40N65SMD от On Semiconductor

www.onsemi.com/products/discretes-drivers/igbts/fga40n65smd

40А 174W (100ºC) 650V 1,9V (40A) 1880pF 92ns (Off)

Обзор на них уже делал ранее, там-же было немного о подборе транзисторов и о ремонте

mysku.

club/blog/aliexpress/74617.html

club/blog/aliexpress/74617.htmlУстанавливаю транзисторы на радиаторы, не забыв про термопасту (использую КПТ-8)

Выводы транзисторов откусываю только после закрепления радиаторов саморезами!

Готово 🙂

Важно не забыть поставить защитную пластину на радиаторы, без неё сварочник будет работать до первого падения, после чего попадёт обратно на ремонт (проходили, знаем).

После установки транзисторов, опять подключаю его по вышеуказанной схеме и опять проверяю форму импульсов затвор-эмиттер

Форма импульса выровнялась и близка к идеальной. Если импульс не имеет крутых фронтов в обоих каналах, необходимо искать причину, обычно это неисправный элемент в драйвере, либо неисправный импульсный трансформатор ТГР.

Но не спешите делать большую ошибку, пытаясь сразу что нибудь приварить! С большой долей вероятности сварочник опять жахнет. Когда-то очень давно, я сам на это попал, когда не заметил неисправность цепи токоограничения, досада была велика 🙁

Когда-то очень давно, я сам на это попал, когда не заметил неисправность цепи токоограничения, досада была велика 🙁

Собираю такую схему

Постепенно повышаю входное напряжение. При некотором значении щёлкает реле и запускается вентилятор. Повышаю напряжение, поглядывая на лампу накаливания, которая должна тускло светить. Довожу напряжение до номинала и проверяю постоянное напряжение на выходе сварочника. Оно должно быть в пределах 40-70В в зависимости от входного напряжения и от коэффициента трансформации силового трансформатора (в данном случае это 17:5).

Даю немного поработать аппарату, наблюдая за лампой накаливания.

Далее, подключаю аппарат напрямую по следующей схеме

Ток в первичной и вторичной цепях проверяю токовыми клещами

Регулятор тока устанавливаю в минимальное положение.

Включаю аппарат, проверяю ток в первичной цепи (должен быть менее 1А), подцепляю токовые клещи на выход и аккуратно подключаю балласт. Ток не должен превышать значения 40А. Превышение тока означает, что не работает цепь ограничения тока и требуется дальнейший ремонт. Обычно виноват оказывается токовый трансформатор, его выпрямитель или усилитель тока.

Ток не должен превышать значения 40А. Превышение тока означает, что не работает цепь ограничения тока и требуется дальнейший ремонт. Обычно виноват оказывается токовый трансформатор, его выпрямитель или усилитель тока.

Если ток в норме (менее 40А), отключаю аппарат, ставлю регулятор тока в среднее положение, включаю снова и подключаю нагрузку (на вспышку не глядеть). Ток должен возрасти. Кручу ручку регулировки тока — ток должен плавно регулироваться до максимального значения. При минимальной уставке тока, обычно срабатывает защита от залипания электрода.

В моём случае максимальный ток составил чуть менее 130А, что является нормой для этого аппарата. Ожидать от него написанные бумажные 200А не стоит.

Если при вращении регулятора ток резко дёргается — пора чистить регулятор тока.

При необходимости, максимальное значение тока можно подстроить резистором на плате, но в пределах разумного. Не рекомендую повышать значение этого тока, аппарат уже разогнан производителем до предела и выжать их него ещё больше не выйдет — он просто сгорит. Я оставил заводскую настройку максимального тока.

Я оставил заводскую настройку максимального тока.

Рабочего тока хватает для сварки максимум 3мм электродом. Для длительной работы на максимальном токе, а также для резки металла аппарат непригоден.

К чему все эти казалось-бы ненужные действия? Дело в том, что сварочники горят по какой-либо причине и эту причину необходимо найти и устранить. Обычно, причиной выхода из строя является сам пользователь, грубо нарушающий требования руководства по эксплуатации (при этом необходимо провести с владельцем ликбез). Но в данном случае настоящая причина — некачественная элементная база аппарата (поддельные силовые элементы). Именно поэтому замена элементов на качественные и является достаточным действием для предотвращения дальнейших быстрых выходов его из строя.

Вот теперь можно смело проверять аппарат на дугу 🙂 Для проверки, я обычно ставлю новый электрод 4мм, выкручиваю ток на максимум и варю им непрерывно до его окончания. Если аппарат при этом не отключится и не сгорит, значит ремонт был успешным, можно отдавать хозяину 🙂

Данный сварочник сильно упрощён по схемотехнике и на 200А ну никак не тянет.

— Всего 2 силовых транзистора на 30А, подключенные по схеме однотактного косого полумоста, да и те поддельные

— Отсутствуют снабберные цепочки в силовой части. Они позволяют снизить импульсную нагрузку на транзисторы в момент их запирания, когда фронт импульса получается затянут, а также позволяют равномерно распределить эту нагрузку между транзисторами.

— Малая ёмкость накопительных конденсаторов 2х470мкФ

— Отсутствие силового выходного дросселя, что приводит к затруднению сварки на малых токах из-за разрыва питающего тока.

— Отсутствие сетевого фильтра по питанию. При работе сварочника, помехи от него могут глушить радио и телевизионный сигнал на большом расстоянии.

Из достоинств аппарата можно отметить:

— Лёгкий, компактный

— Удобная ручка для переноски

— Качество сборки на должном уровне

— Относительно недорогой (примерно 4300р)

Хоть ремонт и был для меня очень простым и быстрым, написание обзора заняло времени и сил в разы больше — очень сложно простым языком объяснить суть происходящего. Если такая тема многих заинтересует, буду периодически обозревать подобные ремонты.

Если такая тема многих заинтересует, буду периодически обозревать подобные ремонты.

До встречи.

| Файл | Краткое описание | Размер |

| Страницы >>> [17] [16] [15] [14] [13] [12] [11] [10] [9] [8] [7] [6] [5] [4] [3] [2] [1] | ||

| prioritet.zip |

| 9.84 Mb |

| Strat_160-200.zip Strat_160-200KS.zip Strat_200U.zip Troubleshooting.zip |

| 1.45 Mb 1.32 Mb 623 kb 8.96 kb |

| pdg_151.pdf |

| 217 kb |

| 20141220.rar |

| 2.64 Mb |

| instr_prestige164.zip |

| 2.51 Mb |

| sa97pa20.zip |

| 6.95 Mb |

| slavteh285.djvu slavteh300.djvu slavteh305.djvu |

| 564 kb 442 kb 394 kb |

| norma200mp.djvu |

| 827 kb |

| aurora_pro_shoot_m10.zip |

| 0.23 Mb |

| HITACHI_Tech_File_W130-W160_W200_AUG_2010_Rus.pdf |

| 19.8 Mb |

| 225_MIGMMA160_200_2.pdf |

| 117 kb |

INSTRUCCIONES_INVERTE_TIG. pdf pdf |

| 2.31 Mb |

| smart_sa-97i20sm_i25sm.zip sous.rar |

| 9.23 Mb 33.7 Mb |

| gp_sh.rar |

| 27.4 Mb |

| saipa-190mf.rar |

| 217 kb |

| BlueWeld_Prestig.pdf Telwin_Technology_175-210-188CE_GE.pdf |

| 1.64 Mb 904 kb |

| kmp300-kmp460-rus.pdf |

| 4.73 Mb |

| kemppi_minarc_150-vrd_151_ver-11_sm.pdf |

| 980 kb |

| MIG200.pdf |

| 583 kb |

| PowerCut-1600.pdf |

| 26.0 Mb |

| Страницы >>> [17] [16] [15] [14] [13] [12] [11] [10] [9] [8] [7] [6] [5] [4] [3] [2] [1] | ||

Как устранить неисправность солнечной системы?

Доля

Доля

Доля

Доля

В этой статье описывается, как можно устранить неполадки в солнечной системе в основных шагах. Распространенными проблемами являются выход с нулевой мощностью и выход с низким напряжением .

Распространенными проблемами являются выход с нулевой мощностью и выход с низким напряжением .

Устранение неполадок солнечной (фотоэлектрической) системы

Ниже я опишу основные шаги устранения неполадок фотоэлектрической батареи. Качественные солнечные панели построены и гарантированно производят энергию в течение 25 лет . По этой причине наиболее вероятно, что проблема вызвана дефектом компонентов системы, отличных от панелей, таких как солнечный инвертор, контроллер заряда, проводка или аккумуляторы. Однако почти каждый производитель фотоэлектрических модулей за последние годы столкнулся с дефектами солнечных панелей, и я также опишу распространенные проблемы с качеством, которые могут привести к отключению фотомодуля.

Две распространенные проблемы, требующие устранения неполадок

Как упоминалось выше, большинство проблем вызвано инвертором и контроллером заряда. Есть два режимов отказа , с которыми может столкнуться солнечная система. Следующие два состояния могут потребовать устранения неполадок:

Есть два режимов отказа , с которыми может столкнуться солнечная система. Следующие два состояния могут потребовать устранения неполадок:

- Нулевая выходная мощность (Нет питания)

- Проблема с низким напряжением

Устранение неполадок: Нулевая выходная мощность случаях это происходит из-за неисправного инвертора или контроллера заряда. Также возможно, что одна солнечная панель в вашем фотоэлектрическом массиве вышла из строя. Поскольку фотоэлектрические модули соединены последовательно, один неисправный фотоэлектрический модуль отключит всю систему.

Устранение неполадок: ситуация с низким энергопотреблением

Если ваша солнечная система не обеспечивает достаточную мощность, на которую она рассчитана, возникшая ситуация называется ситуацией с низким энергопотреблением . Это наиболее распространенный тип проблемы, и несколько быстрых шагов по устранению неполадок помогут вам найти источник проблемы. Факторы, которые могут способствовать возникновению проблемы с низким энергопотреблением:

Факторы, которые могут способствовать возникновению проблемы с низким энергопотреблением:

Затенение

Возможно, это наиболее распространенная причина низкого напряжения . Убедитесь, что вокруг нет деревьев и что солнечные панели не загораживают тенью в любое время дня. Имейте в виду, что солнечные системы служат более 25 лет и 9 лет.0015 деревья растут со временем. Хорошей идеей является проведение раз в два года обследования места установки.

Температура

Если затенение не является проблемой, скорее всего, это будет выше нормальной рабочей температуры солнечных панелей. Было научно доказано, что падение напряжения увеличивается с повышением температуры. Чем выше температура, тем ниже будет выходная мощность. Добавление большего количества модулей последовательно и, следовательно, увеличение напряжения цепи устранит эту проблему. Также убедитесь, что циркуляция воздуха под панелями и что это открытое пространство ничем не заблокировано.

Плохое соединение

Если модули не перегрелись , лучше всего проверить на наличие плохого соединения . Можно с помощью мультиметра проверить уровни напряжения в различных точках, чтобы выяснить точку, за которой начинается проблема низкого напряжения. Если ваша система была профессионально подключена, есть вероятность, что вы не столкнетесь с этой проблемой, но ее стоит проверить.

Дефекты солнечной панели

Солнечная панель редко выходит из строя, поскольку она рассчитана на 25 лет эксплуатации в полевых условиях. Однако почти все крупные производители фотоэлектрических систем сталкивались с отзывами продукции за последние годы, и поэтому вы имеете в виду столкновение с неисправными солнечными панелями при устранении неполадок в солнечной системе. Существует дюжина проблем, которые могут возникнуть, позвольте мне назвать наиболее распространенные из них:

Горячие точки

Последовательное сопротивление солнечных элементов в панели со временем могло увеличиться. Это может быть результатом хотспота, который может возникать при появлении микротрещин в ячейках. Результатом является более низкое напряжение на панели, что снижает общее напряжение солнечной батареи.

Это может быть результатом хотспота, который может возникать при появлении микротрещин в ячейках. Результатом является более низкое напряжение на панели, что снижает общее напряжение солнечной батареи.

Распределительная коробка

Повышение сопротивления также может произойти в распределительной коробке, которая может подвергаться воздействию влаги. В настоящее время качественные распределительные коробки имеют сертификат IP67 , что означает, что они полностью водонепроницаемы . В фотоэлектрической отрасли было много отзывов из-за неправильной конструкции распределительных коробок. Хорошо, что распределительные коробки можно довольно легко заменить.

Расслоение

Расслоение — еще один распространенный дефект. Вы должны увидеть расслоение своими глазами. При отслоении в электрическую цепь панели может попасть влага, что может вызвать утечку тока или короткий . Другими дефектами солнечной панели являются PID (потенциальная индуцированная деградация), микротрещины, обесцвечивание под воздействием УФ-излучения.

Сертифицированный установщик фотоэлектрических систем может помочь устранить неполадки в солнечной системе

Если после выполнения этих основных шагов по устранению неполадок вы не можете определить источник проблемы, лучше позвонить сертифицированному или лицензированному электрику . Имейте в виду, что при устранении неполадок всегда есть вероятность получить шок . Убедитесь, что вы носите i изолирующие обувь и перчатки при выполнении любой такой работы.

Анестезиологический аппарат: контрольный список, опасности, очистка

1. Дорш Дж.А., Дорш С.Е., редакторы. Понимание анестезиологического оборудования. 5-е изд. Филадельфия, США: Липпинкотт Уильямс и Уилкинс; 2007. Опасности наркозных аппаратов и дыхательных систем; стр. 373–403. [Google Scholar]

2. Merchant R, Chartrand D, Dain S, Dobson G, Kurrek M, Lagacé A, et al. Руководство по практике анестезии, пересмотренное издание, 2013 г. Can J Anaesth. 2013;60:60–84. [PubMed] [Академия Google]

Can J Anaesth. 2013;60:60–84. [PubMed] [Академия Google]

3. Hartle A, Anderson E, Bythell V, Gemmell L, Jones H, McIvor D, et al. Проверка наркозного оборудования 2012: Ассоциация анестезиологов Великобритании и Ирландии. Анестезия. 2012;67:660–8. [PubMed] [Google Scholar]

4. Колледж анестезиологов Австралии и Новой Зеландии. Рекомендации по проверке систем доставки анестезии, 4.2.3.4.2. 2003. [Последний доступ 30 мая 2013 г.]. Доступна с: http://www.anzca.edu.au/resources/professional-documents/ps31.html.

5. Рекомендации по процедурам проверки перед анестезией. Подкомитет комитета ASA по оборудованию и средствам. 2008. [Последний доступ 30 мая 2013 г.]. Доступна с: http://www.asahq.org/For-Members/Clinical-Information/2008-ASA-Recommendations-for-PreAnesthesia-Checkout.aspx.

6. Броквелл Р.С., Эндрюс Дж.Дж. Осложнения систем доставки ингаляционной анестезии. Anesthesiol Clin Северная Америка. 2002; 20: 539–54. [PubMed] [Google Scholar]

7. Desaki Y, Yorozuya T, Nakanishi K, Soutani M, Nagaro T. Стриктура выхода кислорода из центрального трубопровода, выявленная по снижению давления подачи кислорода в наркозный аппарат. Масуи. 2011;60:507–10. [PubMed] [Академия Google]

Стриктура выхода кислорода из центрального трубопровода, выявленная по снижению давления подачи кислорода в наркозный аппарат. Масуи. 2011;60:507–10. [PubMed] [Академия Google]

8. Sugiuchi N, Miyazato K, Hara K, Horiguchi T, Shinozaki K, Aoki T. Отказ подачи кислорода в операционную из-за структурного дефекта в потолочной колонне. Масуи. 2000;49:1165–8. [PubMed] [Google Scholar]

9. Herff H, Paal P, von Goedecke A, Lindner KH, Keller C, Wenzel V. Фатальные ошибки при доставке закиси азота. Анестезия. 2007;62:1202–6. [PubMed] [Google Scholar]

10. Herff H, Paal P, Lindner KH, von Goedecke A, Keller C, Wenzel V. Смертность от закиси азота. Осложнения из-за ошибок в подаче закиси азота. Анестезиолог. 2008; 57: 1006–10. [PubMed] [Академия Google]

11. Маккензи А.Г., МакКлюр Дж.Х., Скотт Д.Х., Амур Дж.Н., Лейтч С. Введение зонда equanox в выходное отверстие для закиси азота с последующей гипоксией. Анестезия. 2009;64:1375–6. [PubMed] [Google Scholar]

12. Cheng CJ, Garewal DS. Отказ звеньев цепи наркозного аппарата Ohmeda Excel 210. Анест Анальг. 2001; 92: 913–4. [PubMed] [Google Scholar]

Cheng CJ, Garewal DS. Отказ звеньев цепи наркозного аппарата Ohmeda Excel 210. Анест Анальг. 2001; 92: 913–4. [PubMed] [Google Scholar]

13. Пейн Г. Ф., Кочан Дж. Дж., 3-й отказ цепного механизма наркозного аппарата Ohmeda Excel 210. Анест Анальг. 2002;94:1374. [PubMed] [Google Scholar]

14. Шарма М.Л. Проблема с наркозным аппаратом Ohmeda Excel 210 SE. Джан Джей Анаст. 2002; 49: 438–9. [PubMed] [Google Scholar]

15. Исикава С., Наказава К., Макита К. Гипоксический поток газа, вызванный неисправностью дозирующей системы наркозных аппаратов. Анест Анальг. 2002;94:1672. [PubMed] [Google Scholar]

16. Hay H. Подача гипоксической газовой смеси из-за дефекта резинового уплотнения контрольной трубки расходомера. Евр Дж Анаэстезиол. 2000; 17: 456–8. [PubMed] [Академия Google]

17. Барахал Д., Симс С. Отказ вентилятора при использовании нового наркозного аппарата. Анестезиология. 2001; 95: 568–9. [PubMed] [Google Scholar]

18. Chung DC, Ho AM, Tay BA. Предупреждение «объем апноэ» при нормальной вентиляции легких: необычная утечка в наркозно-дыхательной системе «Наркомед 4». Джей Клин Анест. 2001; 13:40–3. [PubMed] [Google Scholar]

Предупреждение «объем апноэ» при нормальной вентиляции легких: необычная утечка в наркозно-дыхательной системе «Наркомед 4». Джей Клин Анест. 2001; 13:40–3. [PubMed] [Google Scholar]

19. Усидзима К., Ямада Ю., Сасао Ю., Ичиносе К. Неисправность аппарата для анестезии, вызванная блокадой порта выхлопных газов. Масуи. 2007; 56: 200–2. [PubMed] [Академия Google]

20. Иноуэ С., Сакамото Т., Китагуч К., Фуруя Х. Осведомленность из-за отключения от подачи свежего газа: Почему вентиляция может быть обеспечена, несмотря на отключение от подачи свежего газа? Acta Anaesthesiol Sin. 2000; 38: 85–8. [PubMed] [Google Scholar]

21. Souvatsis X, Askitopoulou H. Неисправность регулируемого клапана ограничения давления. Евр Дж Анаэстезиол. 2007; 24: 978–80. [PubMed] [Google Scholar]

22. Hennenfent S, Suslowicz B. Утечка в контуре линии отбора проб капнографа под регулируемым клапаном ограничения давления. Анест Анальг. 2010;111:578. [PubMed] [Академия Google]

23. Робардс С., Корда Д. Потенциальная опасность, связанная с линией отбора проб газа и регулируемым клапаном ограничения давления на анестезиологической станции Drager Apollo. Анест Анальг. 2010; 111: 578–9. [PubMed] [Google Scholar]

Робардс С., Корда Д. Потенциальная опасность, связанная с линией отбора проб газа и регулируемым клапаном ограничения давления на анестезиологической станции Drager Apollo. Анест Анальг. 2010; 111: 578–9. [PubMed] [Google Scholar]

24. Кибельбек М.Ю. Кабель, застрявший под автоматическим клапаном ограничения давления Dräger Fabius, приводит к невозможности вентиляции. Анестезиология. 2007; 106: 639–40. [PubMed] [Google Scholar]

25. Виджаякумар А., Саксена Д.К., Сиван Пиллэй А., Дарсоу Р. Массивная утечка во время ручной вентиляции: неисправность регулируемого клапана ограничения давления не обнаружена при проверке перед анестезией. Анест Анальг. 2010;111:579–80. [PubMed] [Google Scholar]

26. Oprea AD, Ehrenwerth J, Barash PG. Случай отказа регулируемого клапана ограничения давления (APL). Джей Клин Анест. 2011;23:58–60. [PubMed] [Google Scholar]

27. Сандерс Р. Новая опасность клапана APL. Анестезия. 2001;56:1119–20. [PubMed] [Google Scholar]

28. Hirabayashi G, Uchino H, Ogihara Y, Omi A, Ohmura A. Недостаточная подача газа пациентам с регулируемым клапаном ограничения давления в полностью открытом положении. Джей Анест. 2010; 24: 626–9.. [PubMed] [Google Scholar]

Hirabayashi G, Uchino H, Ogihara Y, Omi A, Ohmura A. Недостаточная подача газа пациентам с регулируемым клапаном ограничения давления в полностью открытом положении. Джей Анест. 2010; 24: 626–9.. [PubMed] [Google Scholar]

29. Эггеманн И., Бёттигер Б.В., Шпёр Ф. Случайно открылся регулируемый предохранительный клапан. Отказ ручной вентиляции. Анестезиолог. 2009;58:301–2. [PubMed] [Google Scholar]

30. Кодзима О., Кузукава А., Сай Ю. Недостаточное газоснабжение пациентов после ремонта системы доставки анестезии. Масуи. 2010;59:1405–1407. [PubMed] [Google Scholar]

31. Wilkinson D, Curtis C. Странная утечка из наркозного аппарата. Анестезия. 2002; 57: 1038–9.. [PubMed] [Google Scholar]

32. Онг Б.К., бин Катджо Дж., Тан Б.Л., Ли К.С., Чан Ю.В. Острая недостаточность доставки кислорода. Анестезиология. 2001;95:1038–9. [PubMed] [Google Scholar]

33. Garstang JS. Утечка газа из испарителя изофлурана TEC 5. Анестезия. 2000;55:915. [PubMed] [Google Scholar]

34. Терри Л., да Силва Э.Дж. Неисправная пружина, вызывающая утечку газа. Джей Клин Анест. 2009; 21: 382–3. [PubMed] [Google Scholar]

Терри Л., да Силва Э.Дж. Неисправная пружина, вызывающая утечку газа. Джей Клин Анест. 2009; 21: 382–3. [PubMed] [Google Scholar]

35. Liew WL, Jayamaha J. Утечка наркозного аппарата из испарителя десфлюрана. Анестезия. 2011;66:399–400. [PubMed] [Google Scholar]

36. Веммер Т., Шрикиран Р., Либан Б. Повреждение изофлураном наркозного аппарата Draeger primus. Анестезия. 2004; 59: 306–7. [PubMed] [Google Scholar]

37. McAllister RK, Payne MN, Bittenbinder TM. Разрушение водосборника из-за утечки изофлюрана во время процесса наполнения испарителя в Dräger Apollo. Анестезиология. 2007;107:514. [PubMed] [Google Scholar]

38. Редди С., Бишоп С.М., Мур Дж.А. Испаритель изофлурана Ohmeda Tec 5 и повреждение водосборника наркозного аппарата Draeger primus. Анестезия. 2008;63:892–3. [PubMed] [Google Scholar]

39. Rajendram R, Laurie P, Willatts D. Потенциальная опасность, скрытая за испарителями на Datex-Ohmeda excel 210 SE. Евр Дж Анаэстезиол. 2007; 24:1068–9. [PubMed] [Google Scholar]

[PubMed] [Google Scholar]

40. Kimatian SJ. С технологиями приходит ответственность: интраоперационный отказ испарителя анестетика. Анестезиология. 2002;96:1533–4. 1534. [PubMed] [Google Scholar]

41. Ghai B, Makkar JK, Bhatia A. Гиперкапния и аритмии, возникающие в результате неисправности цепи Бейна: отчет о двух случаях. Анест Анальг. 2006;102:1903–4. [PubMed] [Google Scholar]

42. Джеллиш В.С., Нолан Т., Клейнман Б. Гиперкапния, связанная с неисправностью коаксиального дыхательного контура у взрослых. Анест Анальг. 2001;93:973–4. [PubMed] [Google Scholar]

43. Каплан Р.А., Вистика М.Ф., Познер К.Л., Чейни Ф.В. Неблагоприятные последствия анестезии, связанные с оборудованием для доставки газа: анализ закрытых претензий. Анестезиология. 1997; 87: 741–8. [PubMed] [Google Scholar]

44. Агравал П., Гупта Б., Д’суза Н. Необычная причина повторного вдыхания углекислого газа в системе кругового поглотителя. Джей Анест. 2010;24:976–7. [PubMed] [Google Scholar]

45. Lin SL, Yeh CC, Lu CH, Ho ST, Wong CS. Гиперкапния из-за разрыва однонаправленного клапана в инспираторном отделе дыхательной системы после индукции общей анестезии – клинический случай. Acta Anaesthesiol Sin. 2003;41:139–43. [PubMed] [Google Scholar]

Lin SL, Yeh CC, Lu CH, Ho ST, Wong CS. Гиперкапния из-за разрыва однонаправленного клапана в инспираторном отделе дыхательной системы после индукции общей анестезии – клинический случай. Acta Anaesthesiol Sin. 2003;41:139–43. [PubMed] [Google Scholar]

46. Умеш Г., Ясвиндер К., Сагарнил Р. Утечка в дыхательном контуре: поглотитель CO2 и человеческий фактор. J Clin Monit Comput. 2010; 24:143–4. [PubMed] [Google Scholar]

47. Wax D, Neustein S. Неисправность нового наркозного аппарата Aisys. Анестезиология. 2007; 106: 404–5. [PubMed] [Академия Google]

48. Суми С., Асаи Т., Кавасима А., Нава Т., Шингу К. Утечка газа из контура анестезии, вызванная неправильной установкой канистры. Масуи. 2008; 57: 1427–30. [PubMed] [Google Scholar]

49. Бадер С.О., Доши К.К., Грюнвальд З. Новая утечка из незнакомого компонента. Анест Анальг. 2006; 102: 975–6. [PubMed] [Google Scholar]

50. Paul C, Böttiger BW. Трещина в поглотителе углекислого газа. Интраоперационные проблемы с вентиляцией из-за утечки в дыхательном контуре. Анестезиолог. 2010;59: 652–4. [PubMed] [Google Scholar]

Анестезиолог. 2010;59: 652–4. [PubMed] [Google Scholar]

51. Багдасарян Л.А., Шах Н.К., Шариф М.К. Поглотитель углекислого газа как причина высокого давления в дыхательных путях. Джей Клин Анест. 2008; 20:48–9. [PubMed] [Google Scholar]

52. Ким К.О. Неисправность вентилятора из-за конденсации воды во время низкопоточной анестезии. Интенсивная терапия Анест. 2011;39:1155–6. [PubMed] [Google Scholar]

53. Yamakage M, Kimura A, Chen X, Tsujiguchi N, Kamada Y, Namiki A. Производство соединения A при анестезии с низким потоком зависит от типа наркозного аппарата. Джан Джей Анаст. 2001; 48: 435–8. [PubMed] [Академия Google]

54. Токумине Дж., Сугахара К., Гусикен К., Охта М., Мацуяма Т., Сайкава С. Ненулевой базальный поток кислорода опасен для проверки герметичности дыхательного контура анестезии. Анест Анальг. 2005; 100:1056–8. [PubMed] [Google Scholar]

55. Ip JK, Fauvel NJ. Трудности с проверкой герметичности дыхательных систем Bain на наркозном аппарате Aestiva 5. Анестезия. 2008;63:321–2. [PubMed] [Google Scholar]

Анестезия. 2008;63:321–2. [PubMed] [Google Scholar]

56. Бхагват А.Г., Саксена К., Наранг С., Джайн С. «Универсальный» тест на утечку? Интенсивная терапия Анест. 2008;36:912–3. [PubMed] [Google Scholar]

57. Sandberg WS, Kaiser S. Новая архитектура дыхательного контура: новые последствия старых проблем. Анестезиология. 2004; 100:755–6. [PubMed] [Google Scholar]

58. Умеш Г., Ясвиндер К. Плотный резервуарный мешок: причиной может быть сам мешок. J Clin Monit Comput. 2010; 24:189–90. [PubMed] [Google Scholar]

59. Умеш Г., Ясвиндер К., Нанда С. Решения некоторых существующих проблем с типом дыхательного оборудования. Acta Anaesthesiol Тайвань. 2010;48:91–3. [PubMed] [Google Scholar]

60. Россберг М.И., Гринберг Р.С. Отказ дыхательного контура анестезии. Анестезиология. 2002; 97: 762–3. [PubMed] [Google Scholar]

61. Чакон А.С., Кучковски К.М., Санчес Р.А. Необычный случай закупорки дыхательного контура: пересмотр пластиковой упаковки. Анестезиология. 2004; 100:753. [PubMed] [Google Scholar]

2004; 100:753. [PubMed] [Google Scholar]

62. Joyal JJ, Vannucci A, Kangrga I. Высокое давление в дыхательных путях в конце выдоха, вызванное внутренней обструкцией Draeger Apollo ® система очистки, которая не обнаруживается при самопроверке и визуальном осмотре рабочей станции. Анестезиология. 2012; 116:1162–4. [PubMed] [Google Scholar]

63. Грей Дж. С., Эванс Г.А. Неисправность очистки. Анестезия. 2003;58:1144–5. [PubMed] [Google Scholar]

64. Элаккуманан Л.Б., Васудеван А., Кришнаппа С., Пандей Р.Р., Балачандер Х., Бадхе А.С. Засорение трубок системы очистки. J Anaesthesiol Clin Pharmacol. 2012;28:270–1. [Бесплатная статья PMC] [PubMed] [Google Scholar]

65. Хей Х. Сбой доставки кислорода из-за вмешательства в дыхательную систему Bain. Евр Дж Анаэстезиол. 2000;17:591–3. [PubMed] [Google Scholar]

66. Дорш Дж. А., Дорш С. Е., редакторы. Понимание анестезиологического оборудования. 5-е изд. Филадельфия, США: Липпинкотт Уильямс и Уилкинс; 2007.

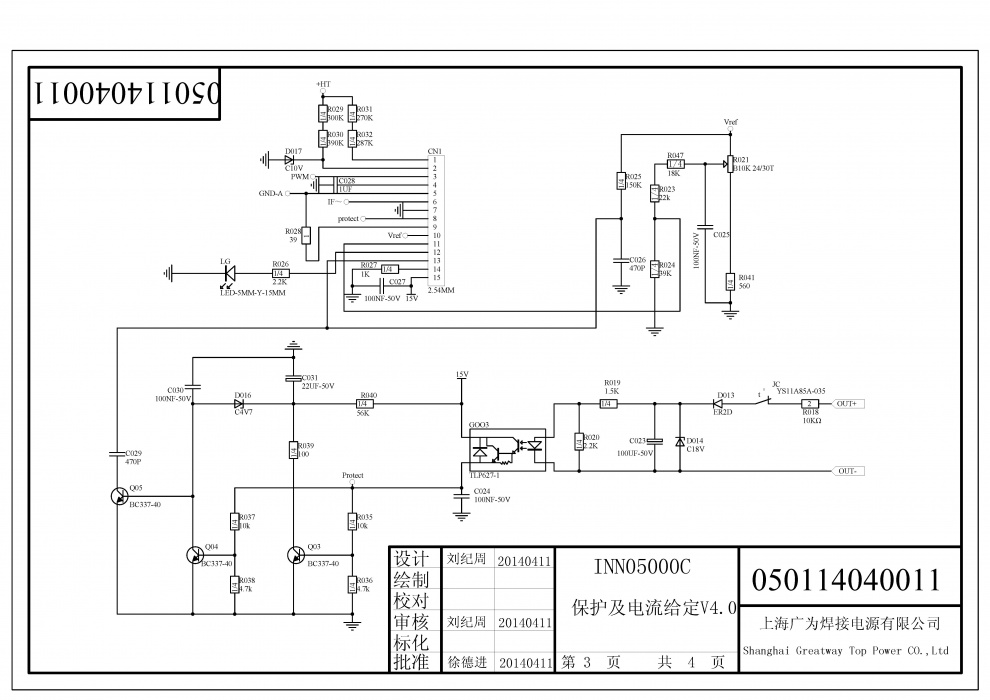

Схемы представлены в формате САПР P_CAD 2006, а также в формате .PDF.

Схемы представлены в формате САПР P_CAD 2006, а также в формате .PDF.

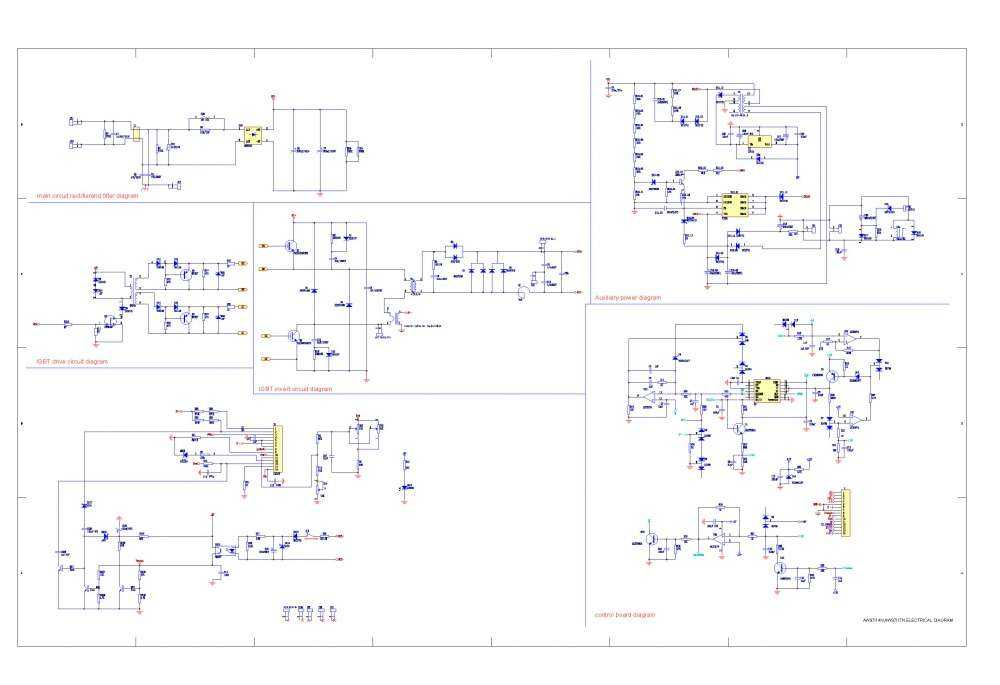

Схемы были выложены в теме Ремонт п\а Solaris Multimig-220 форума Power Electronics. На самих листах схем указано, что они от аппарата MPMIG195C, производимого компанией Shanghai Greatway Top Power CO., Ltd.

Схемы были выложены в теме Ремонт п\а Solaris Multimig-220 форума Power Electronics. На самих листах схем указано, что они от аппарата MPMIG195C, производимого компанией Shanghai Greatway Top Power CO., Ltd.