Самодельная планшайба для токарного станка по дереву: Планшайба для токарного станка по дереву своими руками

alexxlab | 16.04.1987 | 0 | Разное

Планшайба для токарного станка по дереву своими руками

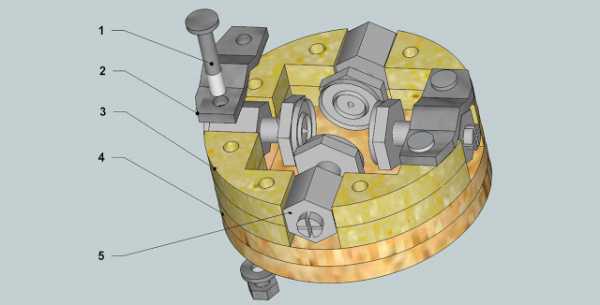

Планшайба для токарного станка по дереву представляет собой деталь, имеющую форму стального диска с отверстиями для крепления габаритной заготовки. Существует множество разновидностей планшайб, различающихся между собой:

- материалом изготовления;

- толщиной диска;

- размером и конфигурацией крепежных отверстий;

- способом изготовления;

- термообработкой;

- наличием дополнительных аксессуаров.

Токарная обработка часто встречается при работе с вогнутыми плоскостями заготовок, обрабатываемые детали при этом имеют большое сечение и толщину. Закрепить такие материалы на других станках проблематично, изгиб мешает захватить необходимую часть заготовки.

Содержание

- Характеристика детали

- Предпосылки использования планшайб

- Планшайба в домашних условиях

Характеристика детали

Планшайба – литой металлический диск, имеющий резьбовое центральное отверстие для закрепления его на шпинделе токарного станка по дереву. В планшайбе заготовка крепится металлическими шурупами. Они насквозь проходят через ее отверстия и надежно вкручиваются в дерево.

В планшайбе заготовка крепится металлическими шурупами. Они насквозь проходят через ее отверстия и надежно вкручиваются в дерево.

При реализации токарный деревообрабатывающий станок комплектуется планшайбой с наружным диаметром 100–150 мм. Дополнительно специалисты могут приобрести подобные изделия любых размеров, с другим расположением крепежных отверстий и рабочей толщины.

При покупке для домашнего пользования необходимо выбирать планшайбу с максимальным наружным диаметром. Он должен соответствовать базовому размеру дна обрабатываемой заготовки.

Предпосылки использования планшайб

При выполнении точения деревянных изделий часто возникают ситуации, когда токарь обязан произвести ювелирную обработку граней, точность таких манипуляций на стандартном агрегате выполнить невозможно. Особенно если деталь имеет большие габариты и неровные углы. Фиксация заготовки на планшайбе осуществляется с помощью крючков.

Болванка, используемая для вытачивания чаши, должна быть закреплена тщательнейшим образом, в противном случае деталь сорвется с места фиксации и работа будет испорчена.

Высока вероятность серьезных последствий и несчастных случаев, если тяжелая заготовка сорвется со шпинделя станка. Своими руками изготавливают специальные крепежные устройства многие профессиональные токари, работающие по дереву.

Универсальные держатели, специальные патроны могут обеспечить надежный способ крепления деревянных заготовок, особенно если выполнен станок своими руками. Но наиболее безопасной у всех токарей высшей квалификации считается самодельная планшайба, изготовленная мастером для личного пользования. Стоит изделие значительно дешевле покупных, а по надежности, долговечности, качеству намного их превосходит.

Габариты самого агрегата небольшие, он способен поместиться в небольшом цеху или гараже частного дома. Принудительной вентиляции предусматривать в помещении, где будет происходить эксплуатация оборудования, не требуется. Многие мастера устанавливают станок между двух окон, это позволяет усилить естественную вентиляцию.

youtube.com/embed/f6-aA3AwTm8?enablejsapi=1&autoplay=0&cc_load_policy=0&iv_load_policy=1&loop=0&modestbranding=0&rel=0&showinfo=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=2&” title=”YouTube player” allow=”autoplay; encrypted-media” allowfullscreen=”” data-no-lazy=”1″ data-skipgform_ajax_framebjll=””/>Планшайба в домашних условиях

Для выполнения сборки агрегата в домашних условиях мастер обязан знать регламент работ, это упростит монтаж всех деталей и позволит долго эксплуатировать станок. Методика довольно простая, но все пункты требуют внимания от специалиста и ловкости. Пошаговая инструкция изготовления самодельной планшайбы:

- Взять ровный стальной лист толщиной 10 мм.

- Стальной, неповрежденный уголок 50×50 мм, болты М8×30 в количестве 8 штук, плоские шайбы и гайки к ним.

- Тщательно продумать, каким образом самодельная планшайба для токарного станка по дереву будет крепиться в шпинделе агрегата.

Купить либо выточить втулку с резьбой.

Купить либо выточить втулку с резьбой. - Стальную пластину разметить окружностью необходимого диаметра. Нанести две оси, чтобы они проходили через центр и пересекались под углом 90º.

- Лобзиком произвести круг по размеченной линии, щепетильно отшлифовать.

- Промочить сквозные пазы по центральным осям, не доходя 3 см до границы детали, отойдя от центра на несколько сантиметров. Лучше предварительно просверлить отверстия несколько большего сечения, чем заготовленные болты.

- Отпилить от цельного уголка четыре одинаковых отрезка. Одну полку каждого отрезка просверлить тем же сверлом, что и пластину.

- В двух других полках уголков нарезать резьбу М8. Вкрутить в нее болты.

- К пластине приварить резьбовую втулку крепления к валу.

- Через шайбы прикрутить уголки к планшайбе с помощью болтов.

- Планшайба для токарного станка своими руками изготовлена. Необходимо закрепить ее на шпинделе агрегата и начинать работу.

Закрепить планшайбы на шпинделе

Чтобы фиксировать такой шайбой заготовки, уголки передвигаются в требуемое положение и крепятся гайками. Надежно каждая деталь зажимается с помощью болтов, они вкручиваются в полки уголком с резьбой М8.

Надежно каждая деталь зажимается с помощью болтов, они вкручиваются в полки уголком с резьбой М8.

Видео по теме: Как сделать планшайбу для токарного станка ТВ-4

Какие бывают планшайбы для токарного станка по дереву: как изготовить своими руками

Токарные станки по дереву являются незаменимым универсальным устройством при обработке заготовок различных целей, размеров и уровня сложности выполнения работ. В штатном патроне станка производится крепление небольших по размеру цилиндрических деталей.

Элементы крупного размера, либо нестандартные требуют использования специальных инструментов. Поэтому очень важно разобраться в технических характеристиках и особенностях планшайбы для токарного станка по дереву, а также подробно рассмотреть ее виды.

Поэтому очень важно разобраться в технических характеристиках и особенностях планшайбы для токарного станка по дереву, а также подробно рассмотреть ее виды.

Содержание:

- 1 Что такое планшайба для токарного станка по дереву

- 2 Описание конструкции

- 3 Технические характеристики

- 4 Какие есть разновидности

- 4.1 Диск с Т-образными пазами

- 4.2 Со сквозными пазами

- 4.3 С отверстиями

- 4.4 Поводковые планшайбы

- 4.5 С наличием угольника

- 5 Изготовление своими руками,, видео

- 5.1 Универсальная планшайба своими руками, видео

- 6 Советы и рекомендации специалистов

Что такое планшайба для токарного станка по дереву

Планшайба для токарного станка по дереву – деталь, имеющую форму стального диска с отверстиями для крепления габаритной заготовки. Обычно планшайба для токарного станка по дереву используется в случаях с теми деталями, которые невозможно зажать в патрон.

Примерами могут служить плоские заготовки, крупногабаритные, либо просто детали неправильной формы. Такое устройство просто необходимо при обработке продукции со смещением окружности шпинделя, а также изделий, которые могут пострадать от воздействия патрона.

Описание конструкции

Ещё раз о том, что планшайба для токарного станка по дереву представлена в виде литого диска, сделанного из металла, который имеет так называемое центральное отверстие из резьбы, предназначенное для его закрепления на токарном станке по дереву, а точнее на его шпинделе. В ней заготовка аккуратно крепится с помощью металлических шурупов, которые проходят сквозь ее отверстия и крепко вкручиваются в дерево.

Токарный деревообрабатывающий станок при реализации укомплектовывается планшайбой, имеющей внешний диаметр, составляющий 100–150 мм. Если есть необходимость, то есть возможность дополнительно купить планшайбу для токарного станка по дереву любых размеров, с иным месторасположением крепежных отверстий, а также рабочей толщины.

Технические характеристики

Конструкция планшайбы подходит для станков не только дерева, но и металла. Она представлена в виде диска, с выполненными на нем узлами заготовок. Выступать материалами могут быть и чугун, и сталь. Другие материалы используются в редких случаях.

Конусные ступицы и резьбовой отверстия служат инструментом для крепления оснастки к шпинделю. Под определенные размеры выходного конца вала подбираются конкретные параметры. При условии, если приспособление, которое зажимается прямо в патроне станка, обеспечивается цилиндрической ступицей.

Крепится заготовка с использованием прижимов, костылей, также различных прихватов и других зажимных устройств. С этой целью устанавливается и используется токарный патрон. Он может быть собран на планшайбе либо по оси, либо с ее смещением. Стоит уделять особое внимание на планшайбу при использовании техники безопасности производства.

Серьёзную опасность как для самого токаря, так и для окружающих представляют большие размеры, нестандартные крепления и нецилиндрическая форма поверхностей. В начале работы необходимо все элементы сбалансировать и закрепить, чтобы конструкция не распушилась и не разлетелась отдельные узлы.

В начале работы необходимо все элементы сбалансировать и закрепить, чтобы конструкция не распушилась и не разлетелась отдельные узлы.

Читайте также: Какие бывают патроны для токарного станка по дереву

Какие есть разновидности

В связи с широким использованием планшайб для токарного станка по дереву, имеется огромное количество модификаций и вариантов крепления, а отсюда уже и число разновидностей увеличивается. Планшайба для токарного станка по дереву сама по себе имеет простую конструкцию и широкую область использования, что повлекло за собой увеличение способов закрепления обрабатываемых элементов. Ниже подробно рассмотрим каждую из разновидностей планшайб для токарного станка по дереву.

Диск с Т-образными пазами

Такая конструкция представляет собой поверхность с имеющимися на ней углублениями. Все крепления осуществляются при помощи винтов. На установку данной оснастки можно найти огромное количество видов продукции. Важно, что у пазов количественный фактор меняется, а именно от большего числа самих пазов увеличивается и назначение.

В процессе изготовления параметры диска могут легко измениться и подстроиться под конкретную ситуацию. Такой вид планшайбы для токарного станка по дереву является самым распространённым, потому что он удобен и универсален, имеет много вариантов использования.

Со сквозными пазами

Планшайбам со сквозными пазами особенно подходит для обработки металла, а не только для дерева. Сквозные пазы являются главным их отличием. Размер их и частота зависит от задачи использования.

В большинстве случаев отверстия расположены по всей окружности на определённом расстоянии. Бывают модели, где паз сплошной и непрерывный. Устанавливается при помощи винтов. Зачастую деталь ставится на диск обратной стороной, если тот или иной продукт имеет соответствующие отверстия.

Как правило, на поверхность переходника устанавливаются другие механизмы. Именно они дают возможность сделать ассортимент фиксаторов более разнообразным, необходимых для работы с диском и увеличения его сцепляющих возможностей.

С отверстиями

Вся линейке разновидностей имеет общую черту – центральное углубление. Благодаря этому диск с легкостью садится на патрон, поэтому используется резьба. Все иные отверстия расположены по конкретному регламенту. Количество пазов напрямую зависит от линии продукции. Они могут быть и округлой формы, и овальной, и даже удлинённой.

Вариант крепления заготовки в планшайбе тоже не один, помимо винтов ещё могут использоваться и прихваты, которые существенно увеличивают количество вариантов.

Поводковые планшайбы

Такие диски имеют специальное углубление вдоль всей своей окружности, которая удерживает хомут. За счет такого вида дисков детали размешаются между центрами, а крутящий момент передаётся от вала к изделию.

Хомут, в свою очередь, опоясывает само изделие, тем самым схож с муфтой. Кроме того, на самом диске расположены отверстия разного размера, имеющие Т – образный формат, их количество может быть любым. Планшайба такого типа не ограничивается четкими параметрами, они полностью зависят от цели использования.

С наличием угольника

Данный вид планшайбы для токарного станка по дереву имеет так называемый дополнительный переходник с формой угла. Он закрепляется к части диска, при это освобождает другую сторону с пустой плоской поверхностью. На этом переходнике расположена заготовка.

Суть этой дополнительной детали состоит в уменьшении показателя механического фактора для детали. Следовательно, его лучше использовать при условии, если продукция уязвима либо имеет мягкие участки и тонкие части.

Для того чтобы устойчивость имела максимальный показатель, необходимо установить фиксацию в одной точке поверхности, а также выбрать не менее трёх. Можно выбрать больше, но все зависит от характеристик материала, который используется. Важно использовать и дополнительный крепеж.

К примеру, если форма довольно тонкая, а при этом удлиненная, то вполне подойдет особый переходник. Патрон трезубец назначается при работе с длинными деревянными конструкциями, имеющими плоское основание.

Читайте также: патрон для токарного станка по дереву своими руками

Изготовление своими руками,, видео

Универсальная планшайба своими руками, видео

Советы и рекомендации специалистов

Планшайба является широко используемым устройством в металлообработке и деревообработке. В связи с тем, что она предназначена для изготовления нестандартных деталей, то задачи перед ними могут быть самыми разнообразными. Следовательно, при производстве, необходимо учитывать множество нюансов.

Следовательно, при производстве, необходимо учитывать множество нюансов.

Отсюда понятно, что специализированные магазины имеют огромное количество планшайб. Иногда и этого бывает мало. В таком случае токари самостоятельно изготавливают их, при этом ориентируются на собственные нужды и требования к данной планшайбе, что помогает подогнать ее под конкретную производственную цель.

Важно всегда под рукой иметь целый набор, включающий в себя планшайбы под различные назначения. При этом некоторые из наборов могут быть и самодельными. Бывает так, что некоторые вариации могут отсутствовать на рынке или в ассортименте специализированного магазина.

Планшайба для токарного патрона: назначение, описание, виды

Универсальные токарные станки незаменимы при обработке заготовок самого разного назначения, размеров и сложности. Крепление небольших цилиндрических элементов выполняется в штатном патроне станка. Нестандартные и крупногабаритные детали требуют использования специальных приспособлений. Центра и люнеты устанавливаются при точении длинных заготовок. Планшайба для токарного патрона применяется в работах с большими диаметрами, а также при протачивании поверхностей нецилиндрических изделий.

Центра и люнеты устанавливаются при точении длинных заготовок. Планшайба для токарного патрона применяется в работах с большими диаметрами, а также при протачивании поверхностей нецилиндрических изделий.

Содержание

Назначение детали

Установка планшайбы на токарный станок производится в случаях работы с деталями, которые попросту нельзя зажать в патрон. Это могут быть крупногабаритные поковки, плоские заготовки или детали неправильной формы. Незаменимо такое приспособление при обработке продукции со смещением от оси шпинделя, а также изделий, боковая поверхность которых может пострадать при механическом воздействии кулачков патрона.

Для удержания будущей детали, она прижимается к плоскости оснастки, либо крепится с использованием специальных приспособлений. После установки производится обязательная выверка оси обрабатываемого материала и шпинделя, так как данный способ не обеспечивает гарантированного центрирования.

Планшайбы также используются при необходимости применения нестандартных патронов или приспособлений. В некоторых вариантах на нее крепят не обрабатываемые материалы, а режущий инструмент.

В некоторых вариантах на нее крепят не обрабатываемые материалы, а режущий инструмент.

Общее описание и конструкция

Типовая конструкция планшайбы одинакова для станков по металлу и по дереву. В общем случае она представляет собой диск, на котором выполнены узлы крепления заготовок. Материалом для изготовления служат чугун либо сталь. Реже используются другие материалы.

Крепление оснастки к шпинделю производится посредством резьбовых отверстий или конусных ступиц. Их параметры подбираются под конкретные габариты выходного конца вала. Если приспособление оснащено цилиндрической ступицей, оно зажимается непосредственно в патроне станка.

Закрепление заготовки выполняется с использованием прижимов, костылей, прихватов или иных зажимных устройств. Часто для этой цели используется установка токарного патрона. На планшайбу он может быть смонтирован по оси вращения, либо со смещением.

При использовании планшайб, повышенное внимание уделяется технике безопасности производства работ. Большие габариты, нестандартные крепления, нецилиндрическая форма обрабатываемых поверхностей представляют повышенную опасность для токаря и окружающих. Перед началом работ следует закрепить все конструктивные элементы оснастки и произвести балансировку, во избежание разрушения конструкции и разлета отдельных узлов.

Большие габариты, нестандартные крепления, нецилиндрическая форма обрабатываемых поверхностей представляют повышенную опасность для токаря и окружающих. Перед началом работ следует закрепить все конструктивные элементы оснастки и произвести балансировку, во избежание разрушения конструкции и разлета отдельных узлов.

Виды планшайб

Простота конструкции планшайбы и обширная область использования породили большое число способов закрепления обрабатываемых деталей. При этом приспособление не является полностью универсальными. Для разных ситуаций может потребоваться применение нескольких различных модификаций.

Планшайба с Т-образными пазами

На поверхности такой оснастки выполнены Т-образные пазы, аналогичные используемым на столах фрезерных станков. В эти пазы вставляются специальные упоры или крепежные гайки. Обрабатываемое изделие прижимается к плоскости с помощью винтов. Конструкция устройства позволяет закреплять практически любые изделия. Расположение пазов на поверхности диска обычно имеет ортогональный вид. В зависимости от назначения число и частота пазов могут меняться.

В зависимости от назначения число и частота пазов могут меняться.

Планшайба со сквозными пазами

Данный вид отличается наличием пазов, профрезерованных сквозь деталь. Крепление заготовки производится установкой винтовых прихватов. В некоторых случаях деталь просто приворачивается винтами с обратной стороны. Пазы наиболее часто располагаются по радиусу. Встречаются модификации и со сквозными пазами кольцевого типа.

В большинстве случаев пазовые планшайбы применяются для токарных станков по металлу. На их поверхность легко устанавливаются другие токарные приспособления.

Планшайба с отверстиями

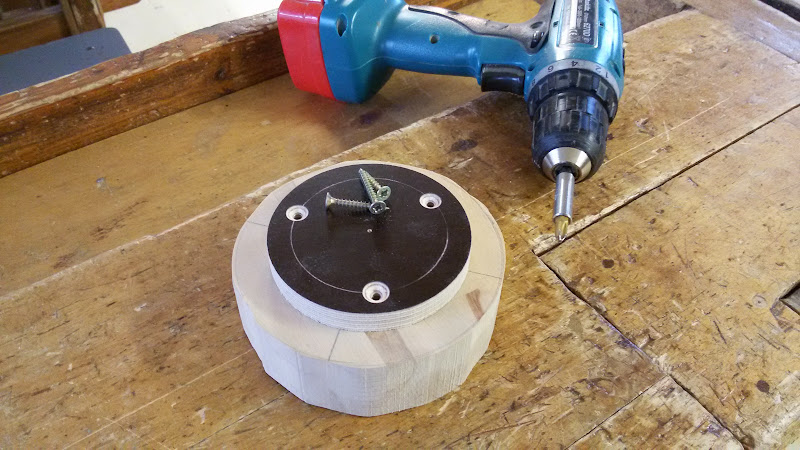

Рабочая поверхность диска этого приспособления имеет ряд отверстий, расположенных соответственно габаритам закрепляемой заготовки. В центральном отверстии нарезается резьба, необходимая для непосредственного крепления на вал шпинделя. Наличие резьбы в крепежных отверстиях позволяет обеспечить крепление стандартными винтами. В остальных ситуациях прижим выполняется аналогично предыдущему варианту. При использовании подобной планшайбы для токарного станка по дереву, будущая деталь закрепляется через отверстия обычными саморезами.

При использовании подобной планшайбы для токарного станка по дереву, будущая деталь закрепляется через отверстия обычными саморезами.

Поводковые планшайбы

При установке обрабатываемой заготовки между двумя центрами необходимо обеспечить передачу вращающего момента от вала шпинделя на деталь. Для этой цели применяют поводковые инструменты. Конструктивно они представляют собой диск, на краю которого выполнена прорезь или ступица. На деталь надевается хомутик, взаимодействующий со ступицей, и тем самым обеспечивающий вращение изделия.

Планшайбы с угольниками

При обработке изделий с малой жесткостью нашли применение модификации с угольниками. Заготовка в таких приспособлениях устанавливается на отдельное плоское или призматическое основание. Само основание выполняется в виде уголка, вторая грань которого крепится к поверхности шайбы. С целью сохранения целостности заготовки, ее крепление обеспечивается в нескольких точках по большой площади.

Универсальные и специальные планшайбы

Универсальные варианты подходят для выполнения большого числа операций и представляют собой комбинацию из нескольких предыдущих модификаций. В их основе лежит базовая шайба, к которой крепятся сменные приспособления – угольники, кулачки, центра и другие элементы.

В их основе лежит базовая шайба, к которой крепятся сменные приспособления – угольники, кулачки, центра и другие элементы.

Несмотря на универсальность, типовое оборудование, не всегда в состоянии обеспечить надежное крепление уникальных деталей сложной формы. В этом случае выполняется проектирование и изготовление специальных станочных приспособлений. Чертеж планшайбы может отличаться очень высокой сложностью. Другой вариант специальных устройств, наоборот, участвует в массовом производстве. Для крепления однотипной детали нет смысла использовать универсальную станочную оснастку. Вполне достаточно приспособления, спроектированного под конкретную задачу. Для повышения общей производительности, такая планшайба может быть оснащена дополнительными крепежными и центрирующими устройствами.

Изготовление приспособлений

Обычно планшайба входит в состав стандартного набора принадлежностей станка. В случае ее отсутствия, а также для выполнения специфических работ, изготавливается нестандартная оснастка. Конструктивно она отличается низкой сложностью и доступна для выполнения разработчикам с невысоким уровнем подготовки. В простейшем случае, самодельная планшайба для токарного патрона изготавливается с использованием только сверлильного станка. В качестве заготовки подойдет плоская пластина, необходимой толщины. Применение фрезерного и токарного оборудования позволит существенно усложнить итоговую конструкцию и вплотную приблизиться к заводским моделям.

Конструктивно она отличается низкой сложностью и доступна для выполнения разработчикам с невысоким уровнем подготовки. В простейшем случае, самодельная планшайба для токарного патрона изготавливается с использованием только сверлильного станка. В качестве заготовки подойдет плоская пластина, необходимой толщины. Применение фрезерного и токарного оборудования позволит существенно усложнить итоговую конструкцию и вплотную приблизиться к заводским моделям.

Tokarnyi stanok. Как самому сделать токарный станок по дереву своими руками в домашних условиях из подручных материалов. Схемы и чертежи самодельных токарных станков с наглядными иллюстрациями и фото

Сегодня мы поговорим о том, как самому сделать токарный станок по дереву своими руками в домашних условиях из подручных материалов. Так же рассмотрим схемы и чертежи самодельных токарных станков с наглядными иллюстрациями и фото

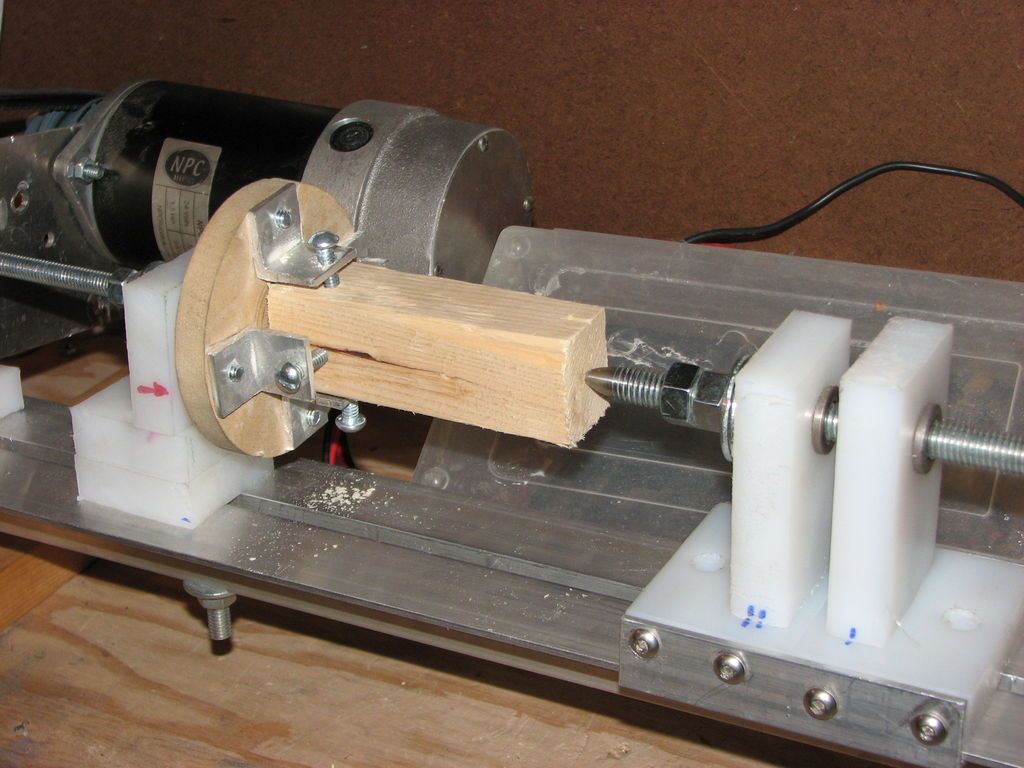

Простейший самодельный токарный станок, что предназначен для обработки деревянных заготовок, в своей конструкции имеет несколько основных частей: раму, переднюю и заднюю бабки, ведущий и ведомый центры, электропривод, упор для резца. Рама выступает станиной и опорой для остальных агрегатов станка. Передняя бабка является неподвижной и служит базой для расположения основного узла вращения.

Рама выступает станиной и опорой для остальных агрегатов станка. Передняя бабка является неподвижной и служит базой для расположения основного узла вращения.

В передней раме размещается передаточный механизм, который связывает электрический мотор и ведущий центр. Вращательное движение через ведущий центр передаётся заготовке. Вдоль рамы свободно перемещается задняя бабка. Её перемещают зависимо от длины заготовки таким способом, чтобы обрабатываемую деталь прочно закрепить через ведомый центр.

Для токарного станка можно использовать любой привод, но только при соответствии его по оборотам и мощности обрабатываемой заготовке. И если уменьшение и падение оборотов можно решить при помощи передаточной системы, то мощность мотора останется неизменной.

Теоретически для самодельного настольного токарного станка может подойти любой мотор, даже на 200 Вт, но если вы намерены обрабатывать массивные заготовки, может случиться перегрев и возникнуть частые остановки. Чаще всего для передачи вращения применяется ременная передача, иногда фрикционная и даже цепная. Возможно решение и с отсутствием передаточных механизмов, где патрон или ведущий центр насаживается на вал электрического двигателя.

Чаще всего для передачи вращения применяется ременная передача, иногда фрикционная и даже цепная. Возможно решение и с отсутствием передаточных механизмов, где патрон или ведущий центр насаживается на вал электрического двигателя.

Ведомый и ведущий центры должны размещаться на одной оси, иначе заготовка будет вибрировать. При этом должны выполняться такие условия: фиксация, центровка и вращение. В лобовых станках применяется только ведущий центр. Фиксация заготовки в этом случае совершается при помощи планшайбы или кулачкового патрона.

Раму принято собирать из металлических профилей или уголков, а может состоять из деревянного бруска. В любом случае должно быть обеспечено жёсткое крепление ведущего и ведомого центров. Раму проектируют так, чтобы задняя бабка при настройке могла свободно перемещаться вдоль оси. Упор для резца также должен перемещаться.

После установки необходимого положения следует создать жесткую фиксацию всех элементов самодельного мини токарного станка. От цели работы, типа и размеров обрабатываемых заготовок зависят конечные габариты и форма агрегатов конструкции. Зависимо от назначения станка, также подбирается мощность и разновидность электропривода, который передаёт вращающейся детали нужное усилие. Он должен иметь характеристики, которые соответствуют испытываемой нагрузке.

От цели работы, типа и размеров обрабатываемых заготовок зависят конечные габариты и форма агрегатов конструкции. Зависимо от назначения станка, также подбирается мощность и разновидность электропривода, который передаёт вращающейся детали нужное усилие. Он должен иметь характеристики, которые соответствуют испытываемой нагрузке.

Коллекторные двигатели для устойчивой работы электроприводом подходят меньше всего. При отсутствии нагрузок обороты неконтролируемо увеличиваются, и под действием экстремальной центробежной силы заготовка может вылететь из фиксаторов, что является очень опасным. Возможно применение таких моторов с редуктором, которые ограничивают бесконтрольный разгон заготовки. А вот в процессе вытачивания миниатюрных деталей с малой массой беспокоиться не о чем.

Для обработки заготовки, которая имеет диаметр 10 и ширину 70 сантиметров, рекомендуется применять асинхронный электродвигатель с мощностью больше 250 Вт. Такая разновидность электроприводов имеет устойчивость частоты вращения при нагрузках, и у них нет экстремального возрастания частоты вращения при отсутствии нагрузки и высокой массе вращаемой заготовки.

С другой стороны без использования ременной передачи, а при применении вала двигателя как части ведущего центра, внутри электромотора подшипники претерпевают нагрузку, на которую они не рассчитаны. Подшипники вала рассчитаны исключительно на нагрузку, что приложена под прямым углом, а в изготовленных своими руками миниатюрных токарных станках получается, что присутствует ещё и усилие, что направлено вдоль вала и провоцирует быстрое разрушение подшипников электродвигателя.

Поэтому вы можете скомпенсировать продольную силу. Необходимо сделать с обратной стороны вала упор, где имеется технологическое углубление. Зависимо от конструктивных особенностей двигателя следует найти в его задней части опору, сделать аналогичное углубление и поместить шарик необходимого размера между ней и торцом вала. Упор должен хорошо прижимать шарик к валу, в противном случае толку от подобного подшипника не будет.

Ведомый центр бывает вращающимся или неподвижным. Он размещается на задней бабке станка. Если центр является неподвижным, то его изготавливают из обыкновенного болта, заточив конец резьбовой части под конус. В бабке также имеется внутренняя резьба. Тогда при вращении заострённого болта можно прижимать заготовку между центрами.

Он размещается на задней бабке станка. Если центр является неподвижным, то его изготавливают из обыкновенного болта, заточив конец резьбовой части под конус. В бабке также имеется внутренняя резьба. Тогда при вращении заострённого болта можно прижимать заготовку между центрами.

Ход болта составляет 20-30 миллиметров, остальное расстояние выставляют перемещением по направляющей оси задней бабки. Отшлифованный заострённый болт, что выступает ведомым центром, перед работой необходимо смазать машинным маслом для избегания дымления заготовки, как показано на видео о токарных станках.

Изготовление токарного станка своими руками

Своими руками токарный станок может собрать каждый умелец. Он характеризуется простотой в производстве и надежностью в работе. На нем вы сможете изготавливать и протачивать детали, а также затачивать режущий инструмент и обтачивания металлических изделий, проведения работ с костью, пластмассой и деревом, создания деревянных сувениров и предметов быта, а также при ремонте машины.

Находясь дома, у вас получится сделать своими руками токарный станок лучкового вида. Он является многофункциональным и простым в применении. А легкость заменяемости стальных элементов гарантирует длительный срок службы такого оборудования и его возможности переключения на работу с различным материалом. К двум деревянным стойкам, что выпилены предварительно, прикрепите болты и завинтите гайками.

Такие стойки способны укрепить конструкцию и предотвратить расшатывание деревянных стоек. Следите, чтобы отверстия для выбранных болтов подходили, и чтобы резьба гаек являлась соответствующей. Чтобы в процессе работы не шатались резец и стамеска, их принято укреплять подручником, который представляет собой две дощечки, что соединены между собой при помощи клеевого состава или винтовым способом под прямым углом.

В обязательном порядке нижняя дощечка должна иметь скошенный угол и полоску из железа, предотвращающую деформацию стамески в процессе движения. Горизонтальную дощечку в свою очередь оснащают прорезью для контроля движения подручника и управления им для наиболее качественной работы. Чтобы подручник имел возможность вращаться свободно, в основании заготовки делают вдоль ее поверхности отверстия для завинчивания пробойника.

Горизонтальную дощечку в свою очередь оснащают прорезью для контроля движения подручника и управления им для наиболее качественной работы. Чтобы подручник имел возможность вращаться свободно, в основании заготовки делают вдоль ее поверхности отверстия для завинчивания пробойника.

Деревянную заготовку, требующую обработки, привинтите плотно гайками, деталь благодаря этому закрепляется крепко и двигается свободно. Теперь изготовленный своими руками мини токарный станок готов к эксплуатации, однако не думайте, что детали следует обрабатывать только в одну сторону. Самодельный токарный станок позволяет вращаться детали в разные стороны для достижения оптимальной формы предмета и возможности будущего декорирования.

Для изготовления токарного станка своими руками вы можете взять маломощный двигатель (250-500 Вт), который имеется в наличии, или купить ранее использовавшийся мотор по недорогой цене. Хорошим вариантом будет применение электродвигателя от швейной машинки. Достаточно посмотреть фото самодельных токарных станков, чтобы в этом убедиться! Заднюю и переднюю бабку можно изготовить самостоятельно.

Достаточно посмотреть фото самодельных токарных станков, чтобы в этом убедиться! Заднюю и переднюю бабку можно изготовить самостоятельно.

Шлифовальные и абразивные круги насаживаются на выступающий конец вала движка. При их помощи самодельный токарный станок сможет выполнять, кроме заточки инструмента, полировку или шлифовку поверхностей. Таким образом, токарный станок в быту – это просто незаменимая вещь при разноплановой обработке металла и древесины.

Если установить вместо шлифовальных кругов специальный переходник со сверлильным патроном, тогда такой станок получится использовать для сверловки отверстий и фрезеровки пазов в изделиях. К слову сказать, помимо деревянных реек, для изготовления рамы можно использовать набор сортового металла – уголки, швеллеры, балки и листовой материал. Под небольшой токарный станок вы можете приспособить шлифмашину или обычную электродрель.

Привод для токарного станка может быть использован любой, но он должен соответствовать по мощности и оборотам обрабатываемой заготовке.

.

Ведущий и ведомый центра должны располагаться на одной оси, в противном случае заготовка будет вибрировать. Должно выполняться три условия: центровка, фиксация и вращение. В лобовых токарных станках используется лишь ведущий центр. В этом случае фиксация заготовки осуществляется с помощью кулачкового патрона или планшайбы.

И хотя придётся потратить немного денег, вы сэкономите большую часть средств и получите настоящее удовлетворение.

И хотя придётся потратить немного денег, вы сэкономите большую часть средств и получите настоящее удовлетворение.Станина (рама) может быть собрана из металлических уголков или профилей, а может состоять из деревянных брусков. Главное, чтобы обеспечивалось жёсткое крепление обоих центров. Рама проектируется так, чтобы при настройке задняя бабка могла перемещаться вдоль оси вращения. Перемещаться должен и упор для резца (подручник). А после установки нужного положения следует также обеспечить жесткую фиксацию всех опорных элементов станка. Ещё в процессе разработки схемы будущего токарного станка нужно определиться с целями. Какие приблизительно заготовки планируется обрабатывать. От этого зависят конечные размеры и форма элементов конструкции.

В зависимости от назначения токарного станка подбирается тип и мощность электропривода . Именно он передаёт нужное усилие вращающейся детали, поэтому должен иметь характеристики, соответствующие испытываемой нагрузке. Оказалось, что коллекторные двигатели (как в электродрелях) меньше всего подходят для устойчивой работы в качестве привода. При отсутствии нагрузки обороты неконтролируемо возрастают, и заготовка под действием экстремальных центробежных сил может вылететь из фиксаторов.

Оказалось, что коллекторные двигатели (как в электродрелях) меньше всего подходят для устойчивой работы в качестве привода. При отсутствии нагрузки обороты неконтролируемо возрастают, и заготовка под действием экстремальных центробежных сил может вылететь из фиксаторов.

Еще полезные сведения о самодельных токарных станках:

Для обработки заготовок диаметром 10см и 70см длиной, рекомендуется использовать асинхронный электродвигатель с номинальной мощностью свыше 250 Вт. Такой тип электроприводов имеют устойчивость частоты вращения при наличии нагрузки, и у них нет экстремального увеличения частоты вращения при полном отсутствии нагрузки и большой массе вращаемой заготовки. Среди недостатков можно назвать снижение интенсивности вращения при увеличении нагрузки на вал двигателя, однако для токарного станка количество оборотов ниже 3000 вполне приемлемо и позволяет обходиться без дополнительных шкивов.

С другой стороны, если не использовать ременную передачу, а использовать вал двигателя как часть ведущего центра, то подшипники внутри электромотора претерпевают нагрузки, на которые они не рассчитаны. Подшипники вала электродвигателя рассчитаны только на нагрузку, приложенную под прямым углом, а в самодельном токарном станке получается, что присутствует ещё и усилие, направленное вдоль вала. Это приводит к быстрому разрушению подшипников электродвигателя. Поэтому можно скомпенсировать продольную силу. Для этого нужно сделать упор с обратной стороны вала. Обычно там есть технологическое углубление. В зависимости от конструктивных особенностей мотора нужно найти опору в его задней части и сделать такое же углубление и поместить между торцом вала и опорой шарик подходящего размера. Упор должен жёстко прижимать шарик к валу иначе толку от такого подшипника будет мало.

Подшипники вала электродвигателя рассчитаны только на нагрузку, приложенную под прямым углом, а в самодельном токарном станке получается, что присутствует ещё и усилие, направленное вдоль вала. Это приводит к быстрому разрушению подшипников электродвигателя. Поэтому можно скомпенсировать продольную силу. Для этого нужно сделать упор с обратной стороны вала. Обычно там есть технологическое углубление. В зависимости от конструктивных особенностей мотора нужно найти опору в его задней части и сделать такое же углубление и поместить между торцом вала и опорой шарик подходящего размера. Упор должен жёстко прижимать шарик к валу иначе толку от такого подшипника будет мало.

Как изготовить своими руками ведущий центр самодельного токарного станка . Есть три способа и все они показаны на чертеже. Самый простой способ – подобрать тонкостенную трубку, которую можно с трудом насадить на вал. Выпиливаем с одного конца зубцы, а другим концом набиваем на вал.

Такой ведущий центр прост в изготовлении, но не универсален, его трудно демонтировать, а работать можно будет только с двумя центрами. Второй способ более практичный. Он называется планшайба. В отверстия планшайбы вставляются заострённые винты М4, М5 с контрагайками. При работе с ней необходим защитный кожух. Третий вариант – простой патрон. Такой центр сложнее всего изготовить и каждый раз нужно подгонять более широкую заготовку под размеры патрона. Однако такой способ передачи крутящего момента заготовке считается самым подходящим.

Второй способ более практичный. Он называется планшайба. В отверстия планшайбы вставляются заострённые винты М4, М5 с контрагайками. При работе с ней необходим защитный кожух. Третий вариант – простой патрон. Такой центр сложнее всего изготовить и каждый раз нужно подгонять более широкую заготовку под размеры патрона. Однако такой способ передачи крутящего момента заготовке считается самым подходящим.

Ведомый центр может быть неподвижным или вращающимся. Располагается он на задней бабке токарного станка. Если центр неподвижный, то его можно изготовить из обычного болта, заточив под конус конец резьбовой части. В бабке также подразумевается наличие внутренней резьбы. Тогда вращая заострённый болт можно прижимать деревянную заготовку между центрами. То есть ход болта должен составлять 20-30мм, остальное расстояние выставляется перемещением задней бабки по направляющей оси. Отшлифованный заострённый болт (ведомый центр) перед работой следует смазать машинным маслом, чтобы избежать дымления заготовки.

Основу токарного станка по дереву составляет однофазный электродвигатель мощностью около 1 кВт или трехфазный электродвигатель мощностью около 1,5 кВт, включенный по конденсаторной схеме. Лучше выбрать электродвигатель с пониженным числом оборотов в минуту, не более 1500 (желательно около 600—800).

О конденсаторных схемах включения трехфазных двигателей в однофазную сеть необходимо рассказать подробнее.

Имеется большой выбор трехфазных электродвигателей, однако не все они пригодны для включения в однофазную сеть по конденсаторной схеме. Так, например, хороши для этих целей двигатели серий АО, А02, Д, АОЛ, АПН, УАД и некоторые другие. Имеются электродвигатели с номинальным напряжением 127/220 В (номинальное напряжение электродвигателя указано на паспорте-этикетке на его корпусе). Такие электродвигатели подключают к сети 220 В через конденсаторы только по схеме «звезда» (д).

Электродвигатели с номинальным напряжением 220/380 В

Для получения максимально возможной мощности на валу электродвигатели подключают к однофазной сети 220 В по схеме, показанной на рис. 117,а. Переключатель SA2 позволяет осуществить реверс ротора двигателя.

117,а. Переключатель SA2 позволяет осуществить реверс ротора двигателя.

Для электродвигателя с номинальным напряжением 220/380 В, выполненного по схеме «треугольник», емкость рабочего конденсатора определяют по формуле:

Ср(д) = 4800-(мкФ).

Пусковые конденсаторы (С ) в обеих схемах выбирают емкостью в 1,5—2,0 раза больше, чем рабочие. Конденсаторы для перечисленных схем должны быть с бумажной изоляцией (марок МБГО, МБГП и т. п.) и рассчитаны на рабочее напряжение не менее 350 В.

Если электродвигатель с номинальным напряжением 127/220 В, выполненный по схеме «звезда», имеет выведенные на клеммную колодку концы (где можно производить переключение обмоток), то применяют схему (рис. 1,6), дающую наибольшую достижимую мощность на валу. Пуск электродвигателя осуществляют следующим образом. Нажимают кнопку «Пуск» и включают выключатель «Сеть». Как только электродвигатель наберет обороты, отпускают кнопку «Пуск». Если при выбранном рабочем конденсаторе двигатель при работе сильно нагревается, подбирают оптимальный вариант, уменьшая или увеличивая емкость рабочего конденсатора.

На ось двигателя станка устанавливают планшайбу. Она имеет центральный конус и четыре переставных. На них насаживается заготовка и надежно фиксируется. Для мелких деталей используют планшайбу меньших размеров.

Второй конец заготовки закрепляют в центре. Он представляет собой уголковый держатель, сваренный из стали толщиной 4-5 мм. К держателю приварена обойма, в которую вставлен с натягом шарикоподшипник. В центральное отверстие шарикоподшипника запрессована стальная точеная втулка с резьбой под центр. Центр представляет собой стальной заостренный стержень толщиной не менее 16 мм со сплошной резьбой по всей длине и двумя лысками на конце (для заворачивания центра). С помощью трех гаек центр крепится во втулке. Ограничительная шайба плотно насаживается на заостренный конец. При установке станка на верстаке необходимо следить, чтобы центральный конус планшайбы и конус центра находились на одной линии, т. е. были бы соосны. При любом перемещении центра эта соосность должна строго соблюдаться.

На верстаке во время работы станка устанавливают подручники. Их обычно делают трех размеров: длинный, средний и малый. Последний делают так, чтобы он мог крепиться к верстаку под разными углами. На подручник опирается при работе резец.

Резцы можно сделать из плоских напильников. Черновой (обдирный) резец имеет полукруглую форму. Угол заточки его для твердых пород дерева около 25°, для мягких – около 35е. Чистовые резцы в плане косые (с углом 70-80°), угол заточки их 20-30°. Иногда чистовые резцы делают с односторонней заточкой. Общая длина резца (с ручкой) около 500 мм.

Станок обязательно оборудуют двумя деревянными брусами сечением 80X80 мм, так называемыми отбойниками. Они предназначаются для отбрасывания заготовки в сторону, если она сорвется со станка.

До начала работы на станке подбирают заготовку (желательно без сучков, сухую). Для наружных деталей обычно используют осину, она хорошо выдерживает внешние воздействия. Для внутренних деталей лучше брать липу – она легко обрабатывается. Для ответственных силовых деталей подходят бук или дуб. Хвойные породы плохо обрабатываются на токарном станке.

Для ответственных силовых деталей подходят бук или дуб. Хвойные породы плохо обрабатываются на токарном станке.

Рассмотрим, например, изготовление балясин. Сначала выстругивают четырехугольный брус. На торцах рисуют окружность и топором обстругивают начерно цилиндрическую заготовку.

Заготовку приставляют к планшайбе станка так, чтобы конус встал точно в центр размеченной окружности. Слегка ударяют молотком по другому концу заготовки, чтобы обозначились углубления от всех пяти конусов планшайбы. По этой разметке сверлят пять отверстий сверлом диаметром вдвое меньше, чем диаметр каждого конуса у основания. Глубина отверстий – три диаметра сверла. На другом торце также высверливают по разметке отверстие для центра.

Вставляют заготовку в станок. Для этого ударом молотка насаживают ее на конус планшайбы до упора и подводят под отверстие центр. Ставят стопорную шайбу и заворачивают центр так, чтобы стопорная шайба слегка вдавилась в торец заготовки. Завинчивают левую гайку до упора во втулку. С другой стороны держателя также навинчивают первую гайку до упора во втулку и второй гайкой контрят ее.

С другой стороны держателя также навинчивают первую гайку до упора во втулку и второй гайкой контрят ее.

Устанавливают длинный подручник и отбойники. Включают двигатель. Обдирным резцом начинают сни- . мать стружку не толще 1-2 мм (в зависимости от твердости дерева). Резец держат крепко двумя руками и следят, чтобы он все время опирался на подручник. Для того чтобы лезвие резца стачивалось равномерно, его подводят к заготовке под разными углами.

Заготовку обрабатывают начерно до тех пор, пока диаметр ее не станет на 1,5-2,0 мм больше намеченного. Затем работу ведут уже чистовым резцом. Резец подводят к заготовке, причем лезвие его наклонено по отношению к образующей цилиндра.

Получив нужный диаметр, приступают к разметке балясины по длине с помощью подготовленного шаблона. Ее ведут острым концом чистового резца. Таким же образом протачивают все узкие переходы. Остальную обработку (закругления, конусные части и т. д.) выполняют чистовым резцом, как обычно. Контроль осуществляют шаблонами, прикладывая их к детали и добиваясь, чтобы очертания детали точно совпадали с обводами шаблона.

Готовую деталь, не снимая ее со станка, шлифуют абразивными шкурками (шкурку складывают в узкую полоску и, удерживая за края, подводят к детали). Окончательно деталь полируют древесной стружкой: зажимая горсть стружки в руке, прижимают ее к поверхности вращающейся детали.

Токарные приспособы своими руками | Хитрости Жизни

Содержание

Приспособления для токарных станков позволяют облегчить некоторые работы и расширить функциональные возможности серийных станков. Приспособления могут быть заводскими, которые выпускают некоторые фирмы, а могут быть и самодельные. В этой статье я опишу несколько интересных приспособлений, которые будут очень полезны любому мастеру, имеющему в своей мастерской токарный станок, и большинство приспособлений можно изготовить своими руками.

Самодельные приспособления для токарных станков.

Фрезерная приставка к токарному станку .

Начнём пожалуй с самого нужного и полезного приспособления, которое поможет превратить обычный токарный станок в фрезерный и существенно расширить возможности любого мастера. Эта самодельная фрезерная приставка рассчитана на токарный станок ТВ-4 и ему подобные школьники. Но такую приспособу несложно сделать для любого токарного станка, подогнав размеры под размеры конкретного суппорта.

Эта самодельная фрезерная приставка рассчитана на токарный станок ТВ-4 и ему подобные школьники. Но такую приспособу несложно сделать для любого токарного станка, подогнав размеры под размеры конкретного суппорта.

Эта простая, но надёжная конструкция фрезерной приставки была разработана ещё в советские годы и опубликована в журнале «Моделист конструктор». И с помощью этой приставки можно выполнять на токарном станке фрезерование плоскостей, обработку различных деталей по контуру, производить выборку различных канавок и пазов.

Да и вообще можно осуществлять обработку концевыми и торцовыми фрезами любых поверхностей деталей, за счёт того, что каретка и суппорт станка перемещается по трём координатам, каретка перемещается в вертикальной плоскости, а кронштейн приставки перемещается в горизонтальной плоскости.

Как видно из чертежей, основная деталь приспособления — это кронштейн , который закрепляется на суппорте токарного станка, вместо снятой каретки (салазок) малой продольной подачи. А сама каретка малой продольной подачи снимается с суппорта станка и закрепляется двумя болтами на передней стенке кронштейна приставки вертикально и позволяет вертикально перемещать обрабатываемую деталь.

А сама каретка малой продольной подачи снимается с суппорта станка и закрепляется двумя болтами на передней стенке кронштейна приставки вертикально и позволяет вертикально перемещать обрабатываемую деталь.

Резцедержатель можно использовать для закрепления в нём уже не резца, а какой то плоской детали, подлежащей фрезерованию. А можно снять резцедержатель и использовать вместо него какие то самодельные тисочки, если обрабатываемая деталь более объёмная.

Так же вместо резцедержателя можно закрепить на штатной шпильке не тиски, а патрон от маленького токарного станка, если фрезеруемая деталь цилиндрическая, а не плоская. Или вместо патрона использовать планшайбу из комплекта токарного станка. И именно вариант с планшайбой 3 (с прихватами 4) и показан на чертеже ниже.

Планшайба насаживается на штатную шпильку для резцедержателя и зажимается гайкой. Ну а обрабатываемая деталь уже зажимается в планшайбе с помощью прихватов 4, как обычно. А вообще вариантов закрепления обрабатываемой детали может быть несколько, в зависимости от её конфигурации и размеров.

Кронштейн приставки вырезается болгаркой из обычной листовой стали толщиной 8 мм и затем его передняя стенка 1, боковые стенки 2 и основание 3 свариваются между собой электросваркой. При сварке разумеется везде учитываем, чтобы были выдержаны прямые углы.

Когда кронштейн будет сварен, в нём с помощью свёрл и шарошек делаем центральное отверстие и отверстия для крепления кронштейна к суппорту станка, с помощью штатных шпилек и гаек М8. Для центровки кронштейна на суппорте станка служит направляющая шайба 4, которая приваривается к нижней пластине и хорошо видна на верхнем чертеже.

Благодаря полукруглым пазам в передней стенке 1 кронштейна, которые сделаны на 30º в каждую сторону, можно будет прокручивать в вертикальной плоскости закреплённую каретку и деталь на эти же 30º в разные стороны, что расширяет возможности обработки фрезой детали под разными углами.

А благодаря штатным пазам в суппорте, всю приставку можно будет разворачивать и в горизонтальной плоскости, используя штатную шкалу в градусах на суппорте. В общем прокрутить и зажать обрабатываемую деталь можно будет в обоих плоскостях, и перемещать при обработке тоже как в вертикальной, так и в горизонтальной плоскости.

В общем прокрутить и зажать обрабатываемую деталь можно будет в обоих плоскостях, и перемещать при обработке тоже как в вертикальной, так и в горизонтальной плоскости.

Фреза для обработки детали закрепляется в штатном патроне токарного станка, а если фреза имеет конусный хвостовик, соответствующий конусу Морзе в шпинделе вашего станка, то можно снять патрон и закрепить фрезу непосредственно в шпинделе станка.

А чтобы сделать точным слежение за перемещением фрезы, не помешает изготовить планшет держатель чертежей 7, по которому будет скользить следящая указка 8, закрепляемая на суппорте станка и которая показана на рисунке.

Изготовив такое не сложное приспособление, вы существенно расширите функциональные возможности вашего токарного станка.

Фрезерная приставка для обработки кругляка (цилиндрических заготовок).

Это не сложное устройство даёт возможность перемещать заднюю бабку плавно и с минимальными затратами. И понадобится такое устройство например для сверления очень глубоких отверстий, ведь перемещение пиноли на небольших станках всего 50 — 60 мм. А если токарный станок достаточно большой, то тяжёлую заднюю бабку можно будет перемещать не затрачивая усилий.

И понадобится такое устройство например для сверления очень глубоких отверстий, ведь перемещение пиноли на небольших станках всего 50 — 60 мм. А если токарный станок достаточно большой, то тяжёлую заднюю бабку можно будет перемещать не затрачивая усилий.

Для начала в плите задней бабки сбоку сверлим пару отверстий и нарезаем в них метчиком резьбу М 10 или М12. Далее в помощью этих отверстий к плите задней бабки крепим болтами самодельный угловой кронштейн 1 (см. рисунок) в котором вращаются валики 4 и 5. На валик 4 насажено ведущее зубчатое колесо 3 и приводная рукоятка 2.

А на валике 5 насажены ведомые зубчатые колёса 6 и колесо 7 меньшего диаметра, которое обкатывается по штатной зубчатой рейке станины станка и тем самым приводит в движение заднюю бабку станка. При желании ещё можно изготовить из жести или листового пластика небольшой кожух, который будет закрывать от пыли шестерни, которые желательно смазать.

Приспособление для закрепления свёрл на суппорте станка .

Это приспособление для токарного станка будет так же полезно, если требуется сверлить достаточно глубокие отверстия длинными свёрлами. К тому же оно позволит довольно быстро периодически вынимать сверло из отверстия, для удаления стружки и смазки сверла.

Ведь скорость перемещения пиноли задней бабки очень маленькая, а скорость продольного перемещения (механической подачи) суппорта значительно выше. И это приспособление позволит повысить производительность работ по сверлению деталей, особенно если их много и если глубина отверстий значительная.

Основа приспособления — это держатель сверла 1 (см. рисунок), который закрепляется в резцедержателе станка. В держателе имеется коническое отверстие для закрепления конического хвостовика сверлильного патрона или сверла с коническим хвостовиком.

Разумеется ось конического отверстия держателя для сверла (или патрона) должна совпадать с осью шпинделя передней бабки токарного станка. Это же следует учитывать при закреплении держателя сверла в резцедержателе станка. Так как при малейшей несоосности возможно понижение качества сверления, разбивание стенок отверстия и даже поломка сверла.

Так как при малейшей несоосности возможно понижение качества сверления, разбивание стенок отверстия и даже поломка сверла.

Подача при сверлении отверстий в деталях осуществляется продольным перемещением салазок суппорта. И преимущество этого приспособления, как было сказано выше — это более высокая скорость перемещения режущего инструмента, особенно когда приходится сверлить глубокие отверстия и приходится часто вынимать сверло для удаления стружки.

При изготовлении такого держателя сверла, не обязательно делать его тело цилиндрическим как на рисунке, можно изготовить тело и в форме бруска и гораздо проще изготовить его на фрезерном станке. Но можно изготовить и цилиндрическое тело на токарном станке, а потом приварить к нему сбоку пластину, толщиной 10 — 15 мм, за которую и будет зажиматься приспособление в резцедержателе токарного станка.

Плашкодержатель усовершенствованной конструкции .

При нарезании резьбы плашками, которые устанавливаются в обычных плашкодержателях, нарезанная резьба часто получается плохого качества из-за перекоса режущего инструмента. Чтобы этого избежать, приходится вначале нарезки резьбы всегда подпирать обычный плашкодердатель пинолью задней бабки.

Чтобы этого избежать, приходится вначале нарезки резьбы всегда подпирать обычный плашкодердатель пинолью задней бабки.

Однако гораздо быстрее и удобнее работать при нарезании резьбы с помощью усовершенствованного плашкодержателя, который можно изготовить самостоятельно на том же токарном станке. На рисунке слева показана одна из конструкций такого плашкодержателя.

Оправка 1 своим конусным хвостовиком вставляется в конусное отверстие пиноли задней бабки. На оправке свободно (но с минимальным зазором) насажен стакан 2 и сменная втулка 4, в которой закрепляется винтом плашка. Задняя бабка с инструментом подводится к вращающейся заготовке. Далее перемещение инструмента осуществляется перемещением пиноли.

При соприкосновении с деталью стакан 2 удерживается от вращения за ручку 3, на которую кстати можно надеть трубку и упереть её в станину станка. Стакан 2 свободно перемещается по оправке 1 во время нарезки резьбы. По окончании нарезания резьбы, вращение шпинделя станка переключается реверсом и инструмент отходит от детали.

У кого станок не имеет маленьких оборотов, то лучше всего нарезать резьбу вращая шпиндель станка вручную, за патрон или с помощью специальной рукоятки, которая вставляется с обратной стороны шпинделя.

Приспособление для одовременного сверления и нарезания резьбы .

Приспособление для токарного станка, которое позволяет одновременно сверлить отверстие и нарезать наружную резьбу за одну установку инструмента показано на рисунке чуть ниже.

Оправка 4 этого приспособления тоже вставляется в пиноль задней бабки токарного станка. В передней части оправки сделано гнездо для закрепления сверла. А наружная подвижная оправка 2 надевается на оправку 4 и перемещается по ней в осевом направлении. От проворота её удерживает шпонка 3.

В передней части наружной оправки имеется отверстие для сменной втулки с плашкой и имеется винт 1 фиксирующий их. После того, как внутренняя оправка вставлена в пиноль задней бабки, на оправку надевают кольцо 5 с ручкой 6, наружную оправку 2 и вставляют сверло и плашку.

В конце сверления, не выводя сверла из отверстия, производим переключение чисел оборотов шпинделя на число, которое соответствует нарезанию резьбы. Наружная оправка подаётся рукой справа налево. При этом резьба получается правильной и концентричной по отношению к просверленному отверстию. По окончанию нарезания резьбы и при изменении направления вращения шпинделя станка, наружная оправка перемещается наоборот слева направо.

Ещё одно простейшее, но полезное самодельное приспособление-переходник описано вот в этой статье и оно поможет закрепить более толстый резец, который не лезет в штатный резцедержатель токарного станка.

Заводские приспособления для токарных станков.

Заводских приспособлений достаточно много, но я опишу наиболее распространённые и полезные.

Универсальная конусная линейка .

Она служит для обработки конических поверхностей на токарном станке. Линейка устанавливается параллельно образующей конической поверхности, а верхняя часть суппорта токарного станка разворачивается на 90 градусов.

Линейка устанавливается параллельно образующей конической поверхности, а верхняя часть суппорта токарного станка разворачивается на 90 градусов.

Отсчёт угла поворота конусной линейки производится по делениям (миллиметровым или угловым), нанесённым на шкале. Угол поворота линейки должен быть равен углу уклона конуса.

А если шкала линейки имеет не градусные деления, а миллиметровые, то величина поворота линейки определяется по одной из формул, опубликованных ниже:

Где h — это число миллиметровых делений шкалы конусной линейки,

а Н — это расстояние от оси вращения линейки до её торца, на котором ненесена шкала. Буква D — это наибольший диаметр конуса, буква d — это наименьший диаметр конуса, буква L — длина конуса, буква α — это угол уклона конуса, а буква R — конусность.

Неподвижные и подвижные люнеты .

Предназначены для обработки нежёстких (тонких) валов. Неподвижный люнет, показанный на рисунке, состоит из чугунного корпуса 1 , с которым посредством болта 4 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму, соответствующую направляющим станины, на которых он закрепляется посредством планки 2 и болта 3.

Основание корпуса люнета имеет форму, соответствующую направляющим станины, на которых он закрепляется посредством планки 2 и болта 3.

В корпусе при помощи регулировочных болтов 9 перемещаются два кулачка 8, а в крышке — один кулачок 7. Для закрепления кулачков в требуемом положении служат винты 5. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Но гораздо эффективней модернизированный люнет (cм. рисунок ниже), в котором нижние жёсткие кулачки заменены шарикоподшипниками 8. Их настраивают по диаметру обрабатываемой поверхности с помощью контрольного вала, располагаемого в центре , или же по самой детали.

После этого опускают крышку 2 люнета и, регулируя гайкой 4 положение стержня 5, устанавливают крышку так, чтобы зазор между основанием люнета и крышкой был равен 3-5 мм. Это положение стержня 5 фиксируется контргайкой 3.

Затем при помощи эксцентрика 1 крышку прижимают к основанию люнета, при этом под действием пружины 6 верхние шарикоподшипники 7 с силой прижимают обрабатываемую деталь. Биение детали воспринимается не шарикоподшипниками, а пружиной 6, которая служит амортизатором.

Биение детали воспринимается не шарикоподшипниками, а пружиной 6, которая служит амортизатором.

Подвижные люнеты. В отличии от неподвижных люнетов ,которые закрепляются на управляющих станках, имеются ещё и подвижные люнеты (см. рисунок ниже), которые закрепляются на каретке суппорта.

Так как подвижный люнет закрепляется на каретке суппорта , он вместе с ней перемещается вдоль обтачиваемой детали, следуя за резцом. Таким образом, он поддерживает деталь непосредственно в месте приложения усилия и предохраняет её от прогибов.

Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет два или три кулачка. Их выдвигают и закрепляют так же, как и кулачки неподвижного люнета.

Чтобы трение было не слишком большим , кулачки следует хорошо смазывать. Для уменьшения трения наконечники кулачков делают чугунными, бронзовыми или латунными. А ещё лучше вместо кулачков использовать ролики из подшипников.

А в заключении желающие могут посмотреть в видеоролике чуть ниже, как я спас от металлолома станок особо высокой точности 16Б05А.

Разные приспособления для токарных станков, известные в настоящее время, позволяют расширить функциональный потенциал таких агрегатов и упростить выполнение некоторых работ на них.

1 Дополнительная оснастка – какой бывает и зачем нужна?

Все приспособления для токарных станков причисляют к одной из трех разновидностей. Первый вариант оснастки – специальный, обеспечивает увеличение эксплуатационных возможностей оборудования, второй применяется для фиксации инструмента, третий используется для закрепления деталей, которые обрабатываются на агрегатах. Установка разных типов оснастки обеспечивает:

- уменьшение времени, требуемого на монтаж детали на токарное станочное оборудование, что гарантирует увеличение производительности обработки металлических изделий;

- повышение точности металлообработки;

- возможность выполнения фрезерных операций;

- качественное крепление заготовок.

Оснастка для станков может выпускаться на заводах. Подобные приспособления обычно эксплуатируются на предприятиях. Малые фирмы и частные пользователи нередко используют самодельную оснастку. Большое распространение среди последних получило фрезерное приспособление – специальная приставка, которая дает возможность выполнять:

- выборку пазов и канавок;

- контурную обработку разнообразных изделий;

- фрезерование плоскостей;

- обработку торцевыми и концевыми фрезами.

Найти чертежи такой приставки несложно в интернете и в специализированных журналах.

2 Кулачковые патроны – самые распространенные виды приспособлений

Патроны на токарные станки могут иметь 2–4 кулачка. Когда максимально точное центрование не требуется, рекомендуется применять двухкулачковые патроны. В них, как правило, фиксируют небольшие детали, поковки и отливки. В большинстве случаев такие приспособления для токарных станков предназначены для фиксации деталей со строго определенными геометрическими параметрами.

Четырехкулачковые патроны используются при обработке произвольных по конфигурации заготовок.

Кулачки в них можно без затруднений центрировать за счет того, что они располагают индивидуальным приводом. Если применяются патроны с таким “персональным” приводом, на станке можно обрабатывать несимметричные и прямоугольные детали. А вот самоцентрирующиеся приспособления с четырьмя кулачкам больше годятся для квадратных прутков.

Самое широкое распространение получили трехкулачковые патроны. Они обеспечивают качественные работы с большими по сечению круглыми прутками, деталями шестигранной и круглой формы. Подобная оснастка для работ по металлу характеризуется высоким усилием зажима и элементарной конструкцией, а также простой переналадкой для обработки заготовок с разными размерами. Кулачки могут быть сборными или цельными. К “минусам” трехкулачковых патронов относят то, что они быстро теряют точность при активной эксплуатации.

youtube.com/embed/iE3ISrSFgcE”>3 Вращающийся и упорный центр – что это?

Описанные выше патроны используют для фиксации деталей, у которых соотношение длины и сечения составляет не более 4 единиц. В остальных случаях используются специальные центры. Они дают возможность эффективно производить работы по металлу. При этом важно помнить, что в центр (вращающийся либо упорный) заготовка может быть помещена только после ее зацентровки. Под таковой понимают выполнение с торцов вала заготовки центровых отверстий. При их наличии деталь получает от шпинделя крутящий момент за счет применения хомутика и специального поводкового патрона.

Под патроном поводкового типа понимают небольшой корпус, который устанавливается на шпиндель токарного агрегата. На торцевой части данного приспособления имеется запрессованный палец. Он отправляет требуемый крутящий момент на хомутик. Последний при помощи болта фиксируется на обрабатываемой детали.

Поводковый патрон не применяется, когда необходимо выполнить обработку изделий, у которых центровое отверстие характеризуется относительно большой величиной. В данном случае используется вращающийся центр особого вида. У него рабочая часть имеет выраженную рифленую поверхность.

В данном случае используется вращающийся центр особого вида. У него рабочая часть имеет выраженную рифленую поверхность.

Если производится обработка заготовок с большой толщиной срезаемого слоя и процесс должен происходить на высоких скоростях резания, на станок устанавливают вращающийся задний центр. А вот при работе с деталями, у которых оси вращения шпинделя и самих заготовок не совпадают, специалисты советуют эксплуатировать вращающийся центр с рабочей поверхностью в форме сферы (специальная конусная оснастка).

Упорный центр, отличающийся высокой долговечностью, изготавливается с наконечником из твердосплавных материалов. Его установка возможна исключительно в пиноль задней бабки. Упорные центры могут быть срезанными. В этом случае с их помощью подрезают концы детали.

4 Другие виды оснастки для токарного оборудования

Револьверная головка значительно увеличивает производительность агрегатов для выполнения работ по металлу. Она может быть шестигранной или круглой (по Госстандарту 3859–83). Круглая револьверная головка выпускается с двумя разновидностями центрирующих отверстий – с конусными и с цилиндрическими.

Она может быть шестигранной или круглой (по Госстандарту 3859–83). Круглая револьверная головка выпускается с двумя разновидностями центрирующих отверстий – с конусными и с цилиндрическими.

ГОСТ 3859 содержит общие рекомендации по изготовлению оснастки для токарных агрегатов. Заказчик может описать производителю, какая именно револьверная головка ему нужна и каких размеров. Другими словами, подобная оснастка выпускается индивидуально. Револьверная головка используется в сменных резцовых блоках. Она обеспечивает быструю и максимально точную регулировку режущих инструментов. Револьверная оснастка может устанавливаться на станки с ЧПУ и на агрегаты универсального типа, которые имеют салазки крестовой формы.

Обработка тонких (в профессиональной среде говорят – нежестких) валов осуществляется при помощи подвижных либо неподвижных люнетов для токарных станков. Неподвижная оснастка устанавливается и фиксируется на направляющих агрегата, подвижная может монтироваться на суппорте (а именно на его каретке). Люнеты подвижного вида считаются более современными и эффективными. Данные приспособления для токарных станков идеально подходят для обтачивания (чистового) заготовок большой длины.

Люнеты подвижного вида считаются более современными и эффективными. Данные приспособления для токарных станков идеально подходят для обтачивания (чистового) заготовок большой длины.

Для обработки заготовок с поверхностями в виде конусов используется специальная конусная линейка. Ее размещают параллельно конической образующей поверхности. При этом суппорт агрегата поворачивают на 90 градусов. Линейка располагает делениями для отсчета углов ее поворота. Деления бывают угловыми либо миллиметровыми. На многих предприятиях конусная линейка эксплуатируется весьма активно (как и описанная выше револьверная головка), так как она проста в применении.

Также существует и далее указанная оснастка: шлифовальная головка для токарного станка, четырехпозиционные резцедержатели, планшайбы, картриджные держатели резцов, приспособления для выполнения отверстий и нарезания резьбы.

Очередная приспособа для токарного + анонс

Арендовав склад я решил обустроить его так, что бы он и неплохо выглядел и при этом обустройство сильно не ударило бы по карману. Естественно, что в первую очередь был наведен порядок в нем, вынесено все лишнее. После этого я решил, что нужно приобрести где-то стеллажи, но не новые, а слегка б/у, которые ничем не хуже, но стоят куда дешевле. Поискал в интернете и нашел хороший сайт, сюда попал абсолютно случайно, но все равно был невероятно доволен тем, что нашел. Ведь цены тут очень даже приемлемые, выбор широкий и получу я свой заказ очень даже быстро.

Естественно, что в первую очередь был наведен порядок в нем, вынесено все лишнее. После этого я решил, что нужно приобрести где-то стеллажи, но не новые, а слегка б/у, которые ничем не хуже, но стоят куда дешевле. Поискал в интернете и нашел хороший сайт, сюда попал абсолютно случайно, но все равно был невероятно доволен тем, что нашел. Ведь цены тут очень даже приемлемые, выбор широкий и получу я свой заказ очень даже быстро.

Роллы круглосуточно В полной мере осознавая, что жизнь коротка, большинство наших современников стремится насладится ее по полной. .. Кто-то отправляется в далекие путешествия, кто становится рабом дурных привычек, а многие

Печать ип В то время как изготовление факсимиле ни как не регламентируется на законодательном уровне, его использование ограничивается рядом подзаконных актов и Гражданским кодексом РФ. Стоит также помнить, что

Экокожа Лаковая кожа со своей сверкающе-гладкой поверхностью во все времена была и остается на пике моды. Обувь, галантерейные товары, а теперь ещё и одежда из лаковой кожи красивы, элегантны и привлекают к себе

Обувь, галантерейные товары, а теперь ещё и одежда из лаковой кожи красивы, элегантны и привлекают к себе

Экокожа Выбор не только красивой, но и правильной мебели – очень серьезное дело, которое требует полного учета многих факторов, главным из которых является общий дизайн интерьера. Рассмотрим, как правильно подобрать

Изготовление печатей Печати и штампы давно стали непременным атрибутом современного бизнеса. Сегодня изготовление этого вида продукции обеспечивают многочисленные отечественные, сертифицированные компетентными организациями

Кабинет агента Сегодня невозможно успешно вести дела, не используя в своей работе новейшие достижения науки в области исследования рынка, оптимизации производства и управления и анализа работы. Это главные условия

Где заказать лифт В России повсеместная, катастрофическая проблема лифтового оборудования. Ежегодно десятками тысяч выходят из строя подъемники отслужившие свой гарантийный срок. Хорошо если оборудование успело отработать

Запчасти для септиков При таких условиях самым оптимальным вариантом будет анаэробный септик с почвенной очисткой, поскольку он прост, энергонезависим и редко обслуживается. При фильтрации через грунт сточная вода, прежде

При фильтрации через грунт сточная вода, прежде

Доска необрезная Доска необрезная – доска, у которой не опилены или частично опилены кромки. Используется она чаще всего для изготовления различных настилов, обшивки, обрешетки крыши, элементов несущих конструкций

«>

устройство, конструктивные узлы, изготовление самодельного Как сделать самодельный токарный станок по металлу

Чтобы в домашних условиях собрать самодельный токарный станок, не понадобится даже чертежей. Зато на этом приспособлении можно сделать симпатичные подставки, ручки для разного инструмента и многое другое.

Самодельный токарный станок можно изготовить, подобрав для этого электромотор, деревянный брусок, деревянную доску, головку 9/32 из набора инструментов, болт М 12 с двумя гайками. После того как будут приобретены все необходимые комплектующие, можно приступать к сборке конструкции.

В качестве мотора подойдет электродвигатель, снятый со старой швейной машинки, поскольку там есть педаль, регулирующая скорость вращения. В качестве заготовки для патрона подойдет головка 9/32, которая закрепляется на валу при помощи холодной сварки или Электродвигатель можно закрепить на деревянном бруске, привернув его шурупами или посредством холодной сварки. Можно воспользоваться двухкомпонентным моментальным клеем, которым хорошенько промазывается дно электродвигателя, а на него накладывается деревянный брусок. Чтобы детали хорошо склеились, их нужно зафиксировать в сложенном состоянии (до тех пор, пока клей не полимеризуется). После того как детали надежно склеятся, их надо установить на деревянную доску, которая будет станиной. Задняя бабка вырезается из деревянного бруска, имеющего L-образную форму. Она устанавливается на доске-станине напротив электродвигателя и закрепляется шурупами. В импровизированную заднюю бабку вворачивается болт М 12, с обеих сторон его положение фиксируется гайками. Конец болта нужно сделать конусообразным. Это можно осуществить с помощью электродрели. Болт зажимается в ней, а затем с помощью напильника доводится конус на болте.

В качестве заготовки для патрона подойдет головка 9/32, которая закрепляется на валу при помощи холодной сварки или Электродвигатель можно закрепить на деревянном бруске, привернув его шурупами или посредством холодной сварки. Можно воспользоваться двухкомпонентным моментальным клеем, которым хорошенько промазывается дно электродвигателя, а на него накладывается деревянный брусок. Чтобы детали хорошо склеились, их нужно зафиксировать в сложенном состоянии (до тех пор, пока клей не полимеризуется). После того как детали надежно склеятся, их надо установить на деревянную доску, которая будет станиной. Задняя бабка вырезается из деревянного бруска, имеющего L-образную форму. Она устанавливается на доске-станине напротив электродвигателя и закрепляется шурупами. В импровизированную заднюю бабку вворачивается болт М 12, с обеих сторон его положение фиксируется гайками. Конец болта нужно сделать конусообразным. Это можно осуществить с помощью электродрели. Болт зажимается в ней, а затем с помощью напильника доводится конус на болте. И вот самодельный токарный станок готов к работе.

И вот самодельный токарный станок готов к работе.

Можно испробовать его, обточив деревянную заготовку. Для этого ей нужно придать шести- или восьмигранную форму, накернить по центру с одной стороны отверстие для болта задней бабки, а с другой засверлить отверстие, которое будет немного меньше диаметра головки 9/32. Заготовка вставляется в патрон и прижимается задней бабкой. Далее запускается двигатель, который вращает заготовку. Теперь можно начать ее обработку. Для работы не нужно забывать о технике безопасности. Обработку заготовки нужно вести в Категорически нельзя останавливать вращающуюся заготовку руками!

Самодельная конструкция для точения металла

Самодельный токарный станок по металлу отличается от предыдущей конструкции более сложным устройством. Он имеет жесткую металлическую раму из швеллеров, которая является его станиной. На левом конце этой рамы укрепляется неподвижная передняя бабка, а на правом конце выполняется опора. В таком станке уже имеется шпиндель с укрепленным на нем поводковым патроном или планшайбой. Вращение на шпиндель передается с помощью от электродвигателя. Если в предыдущем случае резец нужно было держать руками, то при точении металла этого делать нельзя. Здесь возникают такие нагрузки, что руками резец просто не удержишь. Поэтому самодельный токарный станок оснащается суппортом, который может двигаться вдоль продольной оси. На нем установлен резцедержатель, который может двигаться в направлении, поперечном по отношению к линии движения суппорта. Контролировать его перемещение можно с помощью маховичка, на котором установлено кольцо с делениями. Маховичок вращается рукой.

Вращение на шпиндель передается с помощью от электродвигателя. Если в предыдущем случае резец нужно было держать руками, то при точении металла этого делать нельзя. Здесь возникают такие нагрузки, что руками резец просто не удержишь. Поэтому самодельный токарный станок оснащается суппортом, который может двигаться вдоль продольной оси. На нем установлен резцедержатель, который может двигаться в направлении, поперечном по отношению к линии движения суппорта. Контролировать его перемещение можно с помощью маховичка, на котором установлено кольцо с делениями. Маховичок вращается рукой.

Возможность установки ЧПУ

Можно сделать самодельный токарный станок с ЧПУ, используя два шаговых двигателя и любую плату управления по 2-3 осям. Это очень подойдет для С учетом того, что такой станок в магазине обойдется в приличную сумму, есть смысл сделать это самостоятельно!

Станок токарный предназначается для того, чтобы изготавливать и обрабатывать изделия из металла. Профессиональные аппараты довольно дороги. Сэкономить возможно, если сделать самодельный токарный станок по металлу. Осуществляется это различными методами.

Профессиональные аппараты довольно дороги. Сэкономить возможно, если сделать самодельный токарный станок по металлу. Осуществляется это различными методами.

Конструктивные особенности

Всякий токарный станок по металлу заключает в себе такие компоненты:

- привод – ключевой узел станка, от которого зависит мощность оборудования. Выбрать мотор достаточно сложно. В маленьких устройствах возможно применять движок от обыкновенной стиральной машинки, электродрели. Минимальная мощность привода должна составлять 200 Вт, число об/мин – 1500;

- станина – несущая рама устройства. Ее можно изготовить из брусков дерева, уголков из стали. Станина для токарного станка должна быть прочной. В противном случае устройство сломается из-за вибрационного воздействия;