Самодельные приспособление для художественной ковки изделия: Самодельный станок для ковки. Приспособление для холодной ковки своими руками видео. Сборка разных типов оборудования

alexxlab | 13.05.2023 | 0 | Разное

Самодельные станки и приспособления для холодной ковки – metmaStanki.ru

Для изготовления кованых изделий применяют два метода — холодная и горячая обработка. Первый способ отличается низкой трудоемкостью, но предусматривает наличие специального инструмента. В большинстве случаев можно изготовить станок для холодной ковки своими руками, руководствуясь стандартными чертежами.

Принципы холодной ковки металлов

Самодельный станок для холодной ковки

Для производства металлических кованых изделий необходимо обеспечить процесс их контролируемой деформации. При этом следует учитывать структуру материала, его технические и эксплуатационные свойства.

Принцип холодной ковки основан на воздействии внешних факторов на кристаллическую решетку материала. Она состоит из зерен неправильной формы. В результате искажения структуры, которое выполняет станок для холодной ковки, происходит уплотнение и изменение конфигурации заготовки. Так как одним из условий является сохранение свойств детали — необходимо подобрать чертежи для производства станков.

Особенности холодной ковки металла, требования к приспособлениям для этого:

- возможна обработка только низкоуглеродистых сталей, которые обладают высокой степенью пластичности;

- в качестве заготовок используются прутки различных сечений;

- предварительный расчет размеров конечных изделий. В процессе их производства необходим постоянный контроль за геометрическими параметрами;

- использование различных станков для формирования нужной конфигурации.

В настоящее время для художественной обработки металлов методом холодной ковки используется ряд специальных инструментов. Часть из них можно сделать самостоятельно. Но для этого необходимо предварительно изучить чертежи и специфику производства.

Кованые изделия могут выполнять несколько функций одновременно — эстетическую и эксплуатационную. Это относится к заградительным конструкциям различной конфигурации, например, волна.

Улитка для холодной ковки

Чертеж улитки для холодной ковки

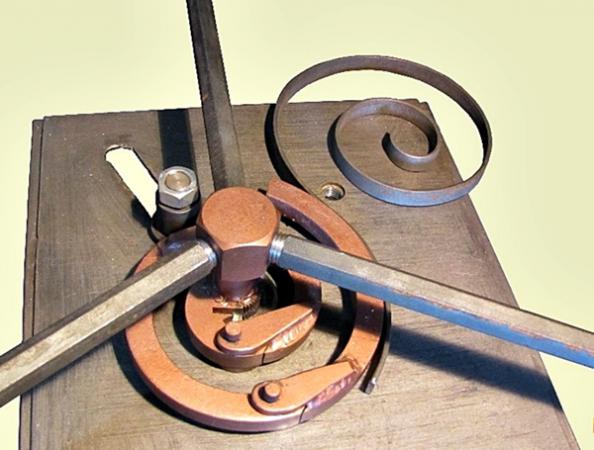

Самыми распространенными и востребованными являются самодельные станки для холодной ковки типа улитка. С их помощью происходит формирование спиралевидных заготовок. Конструкция оборудования позволяет изготовить его своими руками.

С их помощью происходит формирование спиралевидных заготовок. Конструкция оборудования позволяет изготовить его своими руками.

Чертеж станка «улитки» можно адаптировать для производства конкретного типа изделия художественной ковки. Для этого необходимо знать следующие параметры:

- минимальный и максимальный радиус кривизны заготовки;

- геометрические параметры и форма исходного материала;

- планируемая производительность.

Для массового производства необходимо сделать станок для ковки с электроприводом. Если же планируется работа в домашних условиях — подойдут ручные модели.

В качестве основы для проектирования улитки необходимо использовать стальной лист толщиной не менее 3 мм. Это позволит гнуть прутки большого сечения.

Гнутик для холодной ковки

Гнутик для холодной ковки

Для формирования различных углов необходим ручной гнутик – одно из самых требуемых приспособлений для холодной ковки металла.

Заготовка помещается между опорными валами и клином. Последний имеет механизм смещения по направлению к упорам. В результате этого действия происходит худ. обработка стального прута. Таким способом можно изготовить кованые изделия различной формы.

Особенности применения гнутика, необходимые для корректного составления его чертежа:

- предварительный расчет угла деформации;

- в конструкции можно предусмотреть дополнительную гибочную часть. Для этого следует установить еще один вращающий вал;

- монтажный узел для крепления к столу.

Для производства гнутика необходимо применять инструментальную сталь. Это объясняется большими нагрузками во время эксплуатации. Дополнительно на нем можно собирать элементы типа «волна», но для этого следует модернизировать исходный чертеж.

Минимальный и максимальный радиус изгиба для худ. ковки необходимо рассчитать исходя из геометрических параметров заготовки.

Твистер для холодной ковки

Схема твистера для художественной ковки

Современную художественную ковку сложно представить без элементов, имеющих форму шнека. Для производства подобных худ. деталей предназначен твистер — самодельный станок для холодной ковки.

Особенностью этого инструмента является раскручивание прутика вдоль оси. Конструктивно чертеж станка состоит из двух частей — фиксирующей и подвижной. Деталь крепится между ними и с помощью поворотной ручки выполняется ее информация.

Эксплуатационные качества приспособления:

- расчет рычага давления для минимизации усилий по производству заготовок;

- возможность изменения расстояния между фиксирующими элементами инструмента. Это позволит изготовить детали различной длины;

- следует учитывать, что формирование спирали происходит со стороны фиксации.

Благодаря твистеру можно сделать кованые элементы для оконных решеток, стальных заграждений и т.д.

Это основной перечень станков для холодной ковки. Но кроме них применяется различное оборудование, предназначенное для создания по-настоящему худ. изделий.

Но кроме них применяется различное оборудование, предназначенное для создания по-настоящему худ. изделий.

В видеоматериале показаны примеры станков для холодной ковки металлов в домашних условиях:

Приспособления для холодной ковки своими руками чертежи. Самостоятельное изготовление станка для холодной ковки

Содержание

- Приспособления для холодной ковки своими руками чертежи. Самостоятельное изготовление станка для холодной ковки

- Разновидности станков

- Отличия холодной ковки

- Отличия холодной ковки

- Холодная ковка в домашних условиях. Штамповка, ковка и гибка

- Холодная ковка своими руками чертежи. Начало холодной ковки самодельными станками.

- Чертеж завитка для холодной ковки. Виды, устройство и принцип работы «Улитки»

- Матрицы для холодной ковки своими руками. Особенности производства металлической ковки холодным методом

Приспособления для холодной ковки своими руками чертежи. Самостоятельное изготовление станка для холодной ковки

Очень популярными благодаря своей красоте и изысканности давно стали изделия из металла, сделанные при помощи ковки. Такие декоративные элементы достаточно дорогостоящие и не всегда есть возможность заказать себе все желаемые украшения в интерьер или загородный дом. Но, помимо горячего вида ковки, которая нужна для того, чтобы создавать металлические декоративные конструкции, есть холодная ее разновидность. Последний вариант можно реализовать самостоятельно, для этого понадобиться соорудить станок для холодной ковки своими руками, после чего можно будет приступить к реализации всех задумок и идей.

Такие декоративные элементы достаточно дорогостоящие и не всегда есть возможность заказать себе все желаемые украшения в интерьер или загородный дом. Но, помимо горячего вида ковки, которая нужна для того, чтобы создавать металлические декоративные конструкции, есть холодная ее разновидность. Последний вариант можно реализовать самостоятельно, для этого понадобиться соорудить станок для холодной ковки своими руками, после чего можно будет приступить к реализации всех задумок и идей.

Станок для ходолной ковки своими руками

Разновидности станков

В основном все приспособления, которые предназначены для изготовления деталей из металла при помощи ковки холодного типа характеризуются ручным приводом. По принципу электропривода работают немногие из них, хотя соорудить такую конструкцию можно с каждым из приспособлений. Единственный вопрос относительно привода – это целесообразность, потому как затраты на энергоресурс, который питает агрегат и сложность процесса установки механизма могут не оправдывать себя, если соотносить их с количеством выполняемой работы и ее регулярностью.

В таблице указаны все приспособления, которые работают за счет привода ручного типа, относящиеся к процессу холодной ковки.

| Устройство | Краткое описание |

| Твистер | При помощи такого устройства происходит закручивание металла, формирование спиралей и завитков, имеющих узкую сердцевину. |

| Станки торсионного типа | При помощи такого станка происходит закручивание прутов винтового типа, а также возможно изготовление спиралей большой величины и филаментов (корзинок, фонариков и луковиц). |

| Инерционно-штамповочные станки | Предназначаются для того, чтобы изготавливать соединительные части меду декоративными составляющими, делать узорные наконечники и различный мелкий рисунок и рельеф. |

| Станки для гибки | Существует несколько разновидностей таких станков: нажимного, протяжного и комбинированного типов. Первая разновидность нужна для того, чтобы получать волнообразные изгибы или зигзагообразно изогнуть прут. Протяжная разновидность востребована, когда необходимо изготовить кольцо, завиток или спираль, имеющую широкую сердцевину. Используя комбинированную разновидность можно соорудить любой из перечисленных элементов. Протяжная разновидность востребована, когда необходимо изготовить кольцо, завиток или спираль, имеющую широкую сердцевину. Используя комбинированную разновидность можно соорудить любой из перечисленных элементов. |

Справка: очень часто в некоторых источниках можно встретить название станков, предназначенных для кручения также как и для станков, которые делают навивку — твистеры. Однако это не совсем верно, станки, которые закручивают металл – это станки торсионного типа.

Отличия холодной ковки

Существует такое понятие как «штамповка», которое иногда путают с холодным типом ковки. Сама же холодная ковка имеет 2 принципа, по которому может происходить этот процесс. В таблице указаны различия процессов.

| Процесс | Описание |

| Штамповка | Процесс штамповки можно описать как выдавливание определенных фигур при помощи пуансона, который работает при высоком уровне давления. Примером процесса штамповки служит алюминиевая банка. Нагрев металла при этом не используется. Возможность применить такую технологию дома вряд ли возможно, поскольку невозможно создать для этого необходимые условия. Нагрев металла при этом не используется. Возможность применить такую технологию дома вряд ли возможно, поскольку невозможно создать для этого необходимые условия. |

| Холодный тип ковки (наклепывание) | Такая разновидность холодной ковки, по сути, есть наклеп, а именно проводится в процессе определенное число ударов очень большой силы, что позволяет структуре металл изменяться и становиться необходимых параметров по размеру и форме. Такая манипуляция проводится при помощи молота, который также можно соорудить своими руками. |

| Холодный тип ковки (гнутье) | Иная разновидность – это гнутье. При такой технологии металл по структуре остается прежний, не меняя своих характеристик. Этот тип ковки возможен для использования дома, для него лишь нужно заняться созданием станка для холодной ковки своими руками. |

Холодная ковка в домашних условиях. Штамповка, ковка и гибка

Так что это такое – холодная ковка? От штамповки она отличается тем, что металл под воздействием рабочего органа почти не течет или течет слабо. Взгляните на пивную банку либо, допустим, алюминиевый или жестяной чайник. Они выдавливаются одним ударом пуансона штамповочного пресса; чайник и т.п. изделия сложной формы – составным раздвижным пуансоном. Получить необходимое для создания столь высокого давления рабочее усилие в домашних условиях невозможно, кроме одного случая, см. далее.

Взгляните на пивную банку либо, допустим, алюминиевый или жестяной чайник. Они выдавливаются одним ударом пуансона штамповочного пресса; чайник и т.п. изделия сложной формы – составным раздвижным пуансоном. Получить необходимое для создания столь высокого давления рабочее усилие в домашних условиях невозможно, кроме одного случая, см. далее.

От горячей ковки холодная отличается, понятное дело, тем, что заготовку предварительно не нагревают. Собственно холодная ковка, которая ковка, это наклёпывание (наклёп) детали продолжительной серией регулярных ударов определенной силы. Структура металла при этом существенно изменяется: твердость поверхностного слоя увеличивается, а сердцевина обеспечивает общую вязкость и прочность на излом. Мастера-кустари – инструментальщики и оружейники – буквально охотятся за буферами и колесными бандажами жд вагонов, кусками рельсов.

Наклёпывание стали осуществляется механическим молотом. Сделать его своими руками можно, и даже проще, чем некоторые виды станков для холодной художественной ковки. Но данная публикация посвящена именно последнему предмету, а холодная художественная ковка это по сути гибка (гнутьё) металла: его структура в детали существенных изменений не претерпевает, а изменение физико-механических свойств металла для качества конечной продукции не существенно. Поэтому холодную ковку, которая ковка, оставим до подходящего случая, а займемся ковкой, которая гнутье. Для краткости назовем ее просто художественной ковкой, а где потребуется упомянуть о ковке горячей, там это будет оговорено особо.

Но данная публикация посвящена именно последнему предмету, а холодная художественная ковка это по сути гибка (гнутьё) металла: его структура в детали существенных изменений не претерпевает, а изменение физико-механических свойств металла для качества конечной продукции не существенно. Поэтому холодную ковку, которая ковка, оставим до подходящего случая, а займемся ковкой, которая гнутье. Для краткости назовем ее просто художественной ковкой, а где потребуется упомянуть о ковке горячей, там это будет оговорено особо.

Холодная ковка своими руками чертежи. Начало холодной ковки самодельными станками.

Холодная ковка своими руками требует два обязательных действия – пресс и гнутье. Для совершения всех этих действий придавать определенную температуру для металла нет необходимости, но все равно необходимо провести термообработку.

Чтобы сконструировать что-то своими руками, уже не обязательно иметь специальные станки для художественной ковки , теперь можно создать станки для ковки металла в домашних условиях. Но без опыта работы с такими инструментами все равно не справиться. Чтобы вся работа была успешной, нужно пользоваться металлами определенной толщины.

Но без опыта работы с такими инструментами все равно не справиться. Чтобы вся работа была успешной, нужно пользоваться металлами определенной толщины.

Самодельный станок для холодной ковки запросто можно использовать для создания конструкций, которые будут значительно прочнее, нежели те, которые были изготовлены штамповкой. Кованые изделия своими руками получаться высококачественными, когда будет все сделано верно и без ошибок, ведь исправить их очень сложно. После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

Чертеж завитка для холодной ковки. Виды, устройство и принцип работы «Улитки»

Улитка для холодной ковки — это приспособление для создания узоров в виде завитков из металлических прутков путем их деформационного загиба по контуру шаблона. Деформация происходит за счет жесткой фиксации рабочего прутка к шаблону. Для этого нужно прикладывать силу. Обеспечивается это ручным усилием или электрическим приводом. При самостоятельном изготовлении устройства целесообразность применения электрического привода должен определить сам мастер. Он необходим в случае большого объема работ. В основном используется ручное усилие.

Обеспечивается это ручным усилием или электрическим приводом. При самостоятельном изготовлении устройства целесообразность применения электрического привода должен определить сам мастер. Он необходим в случае большого объема работ. В основном используется ручное усилие.

Улитка (кондуктор) может иметь разную конструкцию. Она может быть выполнена:

- в виде стабильно приваренного к рабочему основанию шаблона;

- в виде разборных съемных частей, которые крепятся на основание.

По-разному может быть организован и ручной привод.

В самой примитивной конструкции пруток наматывают на шаблон простым усилием рук или с использованием в качестве рычага любого подходящего приспособления.

Также рычаг может входить в конструкцию станка и крепиться к ножке станины и приводиться в движение с помощью подвижного подшипника, перемещающегося по основанию улитки.

В более сложных устройствах вращается сам кондуктор, который крепится на ось вала. Она приводится в движение с помощью трех рычагов.

Вы должны заранее определить конструкцию станка, исходя из целесообразности и удобства использования.

Монолитный кондуктор имеет определенную форму шаблона, которая служит единственным вариантом завитка. Это является недостатком такой конструкции, но зато ее сделать самим совсем несложно.

Съемный вид конструкции удобен тем, что на таком станке можно изготавливать фигурные завитки разных размеров и форм. Но конструирование самого станка более сложное. Кроме того, у съемного устройства надежность фиксации частей шаблона хуже, чем у монолитного вида. Вам потребуется постоянное подкручивание резьбовых соединений, т. к. они при работе могут ослабеть.

Матрицы для холодной ковки своими руками. Особенности производства металлической ковки холодным методом

Созданные в домашних условиях элементы холодного типа ковки не настолько вычурные, как полученные горячим методом, однако имеют превосходный декоративный вид. Имея под рукой набор специальных приспособлений, инструментов, оборудования, материалов можно создавать великолепные вещи, при этом соблюдая порядок технологического процесса.

Сначала подготавливается эскиз изделия. На первом этапе для работы берутся элементарные вещи. После получения необходимых навыков и овладения приемами работы, можно приступать к изготовлению более сложной продукции. На эскизе изображается общий рисунок, размеры, необходимые составные части. Учтите, что имеющееся в распоряжении оборудование предназначено для определенных операций.

После предварительного эскизного этапа проводится расчет материалов для изготовления металлоизделия. В зависимости от его сложности будет зависеть список материальных компонентов. Для простой подставки можно обойтись металлической трубой и стальными полосами, а для изготовления ворот потребуется более широкий ассортимент материалов.

Перед началом производства повторно проверяются расчеты, от которых будет зависеть конечный вид готового металлоизделия. Этот этап весьма важен, так как исправлять и выполнять подгонку продукции всегда сложнее, чем изготовить новые детали. После этого начинается основной этап создания элементов будущей конструкции. Имея в наличии составные компоненты, проводится их сборка посредством сварки и клепки. На финальном этапе выполняется шлифовка, а также покраска готового металлоизделия.

Имея в наличии составные компоненты, проводится их сборка посредством сварки и клепки. На финальном этапе выполняется шлифовка, а также покраска готового металлоизделия.

Используя этот метод, можно получить декоративные компоненты для калиток, ворот, разнообразных заборов, цветочные подставки, обрамления для зеркал и солидных картин. Помимо этого, изготавливаются фигурные ножки для столов, скамеек, стульев, детали козырьков, навесов, перил, оконные решетки, а также прочие декоративные и защитные металлоизделия. Полученные узоры металлоизделий холодной ковки своими руками становятся уникальными авторскими находками.

Как построить кузницу дома? Общая информация и полезные советы для начинающих.

Для заядлого мастера кузнечная кузница – это не просто место работы, а творческая мастерская, где он проводит много времени и где рождаются настоящие шедевры. Самодельная кузница своими руками – это инструмент для превращения художественной идеи в кованое изделие.

Содержание

- Ключевые моменты для создания самодельной кузницы

- Кузнечное оборудование

- Как сделать рог своими руками и кузнечный горн стол

- Ячейка в кузнице

- Копье в кузнице

- Зонт в кузнице

- Топливо для печи

- Наковальня в кузнице

- Линза кресла

- Инструменты, которые должны быть в любой кузнице

- Видео Как построить кузницу в домашних условиях

Ключевые моменты создания кузницы своими руками

По требованиям пожарной безопасности кузница должна быть отделена от жилого помещения и иметь площадь не менее 16 м2, если речь идет о художественной ковке, а не о крупных предметах .

В идеале это должно быть отдельное здание из кирпича или дерева со штукатуркой, где дверь открывается наружу. Пол из негорючего материала – важное условие при создании кузницы. Покрытие должно быть из кирпича, бетона, камня или утрамбованной глины с песком. Также важно, чтобы поблизости не было легковоспламеняющихся материалов и электрических проводов. Рекомендуется хорошее освещение, высокие потолки и эффективная вентиляция.

Выбирая место для кузницы, следите, чтобы дым и стук молота не мешали вашей семье и соседям, ведь не зря в старину на окраине села работал кузнец.

Устройство домашней кузницы своими руками возможно и на открытом воздухе, главное наличие навеса и огнеупорного пола. Однако во многом ваша работа будет зависеть от погодных условий.

Жестких правил в организации рабочего места нет, есть только опыт мастеров, и мы его учтем.

Кузнечное снаряжение

Если кузница – организм, то сердце в ней – кузнечный рог. Именно там грубая сталь превращается в пластичный материал.

Принцип работы печи достаточно прост. Уголь горит на рабочей поверхности, в которую помещается стальная заготовка и нагревается до нужной температуры. Конструкций майнинга существует бесчисленное множество, но основное отличие заключается в типе топлива.

Представьте себе, что кузница представляет собой помещение размером 6х6 м, со входом посередине одной из стен. Что в нем должно быть и как его лучше разместить, чтобы сделать кузницу?

- топка находится у дальней стены напротив входа; Рядом с топкой установлены

- резервуаров для воды, нефти, угля и шлака;

- стойка для инструментов поднимается слева, а справа располагается ручной и футеровочный инструмент;

- если стоять лицом к печи, вдоль правой стены будет металлический стеллаж;

- после стойки можно поставить раскройный станок;

- сварочный пост размещается в углу справа от входа;

- вдоль левой стены размещен слесарный верстак, на котором укреплены тиски;

- Электроточилку лучше разместить за станком;

- в центре в свободном доступе должны находиться ближайший ко всем к печи монтажный стол, тиски стула и наковальня;

- вам потребуются всевозможные шкафчики и ящики для хранения других приспособлений, красок, кистей и т.

п.

п.

Как сделать горн своими руками и стол кузнечный кузнечный

Основой для стационарной печи является стол, на котором устроен очаг для нагрева заготовок. Его высота определяется в зависимости от роста кузнеца – должно быть удобно перемещать заготовку со стола на наковальню. Обычно это 700-800 мм.

Оптимальные размеры рабочей поверхности 1х1,5 м или 1,5х2 м, однако определяются исходя из габаритов ковочных деталей. Если заготовки громоздкие, такие как решетка, ворота, рог, их следует располагать на некотором расстоянии от стены кузницы.

Поверхность стола выкладывается из пиленого камня, кирпича или железобетона. Корпус строится в виде коробки и строится из кирпича, бревен, камня, а внутри заполняется щебнем, глиной или песком. В качестве альтернативы камню также можно изготовить столешницу из стального листа толщиной 4 мм.

Ячейка в кузнечном горне

В центре стола находится камин, а для некоторых видов работ их два. Горн для художественной ковки обычно имеет центральное расположение очага, который состоит из колосниковой решетки и фурмы – эти элементы обеспечивают подачу воздуха для горения угля. Размер гнезда зависит от назначения печи и размера заготовок, которые будут в ней нагреваться. План представляет собой углубление круглой или квадратной формы со сторонами, скажем, от 200х200 до 400х400 мм и глубиной 100-150 мм.

Размер гнезда зависит от назначения печи и размера заготовок, которые будут в ней нагреваться. План представляет собой углубление круглой или квадратной формы со сторонами, скажем, от 200х200 до 400х400 мм и глубиной 100-150 мм.

Решётку чугунную можно изготовить самостоятельно, из старой толстостенной сковороды диаметром около 300 мм, просверлив в ней отверстия на 1 см, или использовать автомобильный стальной диск. Предварительно в поверхности стола делается отверстие необходимого диаметра, чтобы посадка была максимально плотной, и вставляется в него заготовка. Если стартовая плоскость сделана из кирпича, ее тщательно распиливают, смачивают водой (лучше обрабатывается мокрый кирпич).

Форма отверстий в решетке влияет на создание различных типов пламени. Например, однородные круглые отверстия создают горение цилиндрического факела, а вытянутая щель делает пламя узким и длинным.

Копье в кузнице

Основным механизмом в печи является вентилятор, отвечающий за подачу воздуха для горения. В древности для этой цели использовали механические кожаные меха. Особенно эффективны они были при работе с древесным углем в качестве топлива, горение которого интенсифицируется задуванием — его температура поднималась всего от нескольких движений меха.

В древности для этой цели использовали механические кожаные меха. Особенно эффективны они были при работе с древесным углем в качестве топлива, горение которого интенсифицируется задуванием — его температура поднималась всего от нескольких движений меха.

Сегодня используются вентиляторы улиточного типа, которые подают воздух под высоким давлением. В принципе, в качестве нагнетателя можно использовать что угодно — от автомобильных нагнетателей до старых пылесосов и даже устанавливать разные режимы подачи воздуха — от активного горения до тления.

Воздух от вентилятора по трубе подается в корпус фурмы и через чугунную решетку попадает в зону горения. Количество подаваемого воздуха регулируется заслонкой, а в нижней части предусмотрена крышка для очистки фурмы от золы.

Зонт в кузнице

Для удаления дыма над кузницей установите вытяжной зонт в виде пирамидального колпака. Изготавливается из листов железа толщиной 0,5-1,5 мм и в некоторых случаях оснащается опускающимися крыльями.

В нижней секции зонт обычно соответствует размерам стола и укрепляется на высоте 500-600 мм над рабочей плоскостью. Это расстояние нельзя считать эталонным, так как удаление угарного газа зависит от характеристик печи, силы удара и поэтому определяется экспериментально.

Недостаток металлических зонтов – их быстрое сгорание. Гораздо прочнее те, что из огнеупорного кирпича, но они тяжелее металла и требуют опоры или металлического каркаса.

Топливо для печи

Топливо для нагрева металла в электролизере бывает твердым, жидким и газообразным и может быть естественным или искусственным.

К твердому природному топливу относятся дрова, торф и уголь, которые сегодня наиболее широко используются. Требования к его качеству высокие, согласно ГОСТ 25543/88, он должен быть блестящим, черным, кусочки должны быть размером с грецкий орех, поэтому кузнецы называют такой уголь «орехом».

Древесный уголь, пылевидное топливо и кокс используются в качестве твердого искусственного топлива. Лучшим считается древесный уголь, но из-за его дороговизны и дефицитности широкое распространение получили пылевидное топливо, получаемое из угля сжиганием в распыленном виде, а также кокс. Он дороже угля, но имеет более высокую температуру, время горения и меньшее содержание серы.

Лучшим считается древесный уголь, но из-за его дороговизны и дефицитности широкое распространение получили пылевидное топливо, получаемое из угля сжиганием в распыленном виде, а также кокс. Он дороже угля, но имеет более высокую температуру, время горения и меньшее содержание серы.

Жидкое природное топливо включает нефть, а искусственное топливо включает бензин, гудрон, мазут и керосин. Так как мазут не уступает маслу по калорийности, и значительно дешевле других видов, его часто используют в кузнечном деле.

Газ природный – природное газообразное топливо и генераторный – искусственное, получается газификацией различных видов топлива. К неестественным относятся также доменные, коксовые, осветительные и другие газы.

Наковальня в кузнице

Этот почетный гость в кузнице (фото) не может остаться незамеченным. Как главная помощница кузнеца, она должна располагаться возле печи.

Орудие бывает трех видов: безрогий, двурогий единорог, весом от 100 до 250 кг.

Наковальни изготавливаются литьем из инструментальной углеродистой стали. Наиболее практичная его форма – двурогая. Горизонтальная площадка сверху называется лицом, и на ней выполняется основная часть всех работ.

Эта поверхность должна быть тщательно отшлифована и находиться в идеальном состоянии: без выбоин, зазубрин и вмятин. Не стучите по поверхности голым молотком и не используйте по ней зубило.

С правой стороны наковальни расположен конический рожок, который предназначен для гибки прутков и полос, сварки и прокатки колец. На торце рядом с коническим рогом имеется отверстие диаметром около 15 мм, которое используется для придания стержням круглой формы.

Слева от наковальни расположен хвостовик, имеющий пирамидальную форму и предназначенный для гибки прямоугольных замкнутых деталей. Для установки нижележащих инструментов в его хвостовой части имеется квадратное отверстие размером примерно 30х30 мм.

Внизу у наковальни есть четыре ножки, за которые она крепится к своему основанию скобами.

Инструмент устанавливается на стул из березы или дуба диаметром 500-600 мм. Основание чурбака закапывают на глубину не менее 50 см, землю вокруг уплотняют. Это делается для того, чтобы избежать вибрации наковальни при ударах.

Для мелких работ используется шперак – специальная наковальня, изготовленная из инструментальной стали методом ковки с последующей закалкой.

В наше время найти приличный кузнечный инструмент либо редкость, либо очень дорого: отечественная промышленность прекратила его выпуск. Попробуйте поискать его на заводах, в железнодорожных мастерских, в деревнях и хуторах.

Линза стула

Инструмент относится к основному оборудованию кузницы и без него невозможно обойтись. В тисках зажимает заготовки, различные приспособления, гибку и седиментацию.

Стуловые тиски имеют разные размеры и устанавливаются на массив бревен, который закапывается в пол рядом с наковальней.

Высота губчатых тисков и поверхности наковальни должны быть на одном уровне. Если у вас трудности с приобретением Стулова, то на первых порах подойдут и обычные тиски – слесарные, станочные, но помните: ни один из них не выдержит сильных ударов, так как отлит из чугуна.

Если у вас трудности с приобретением Стулова, то на первых порах подойдут и обычные тиски – слесарные, станочные, но помните: ни один из них не выдержит сильных ударов, так как отлит из чугуна.

Инструменты, которые должны быть в любой кузнице

Результат работы также зависит от наличия и качества инструмента в кузнице. Рассмотрим, чем нужно запастись:

Прежде всего, это ударное снаряжение: молотковые полотенца, кувалды и боевые молоты.

Каждый инструмент должен быть надежным, особое внимание следует уделить соединению рукоятки с головкой.

Молоток полотенцесушитель – основной инструмент, с помощью которого выковываются мелкие изделия. Как правило, весит 0,5-2 кг, но есть экземпляры и по 5 кг. Рукоять его длиной 350-600 мм, изготовлена из твердых пород дерева (клен, ясень, граб, береза и др.), должна быть гладкой и удобной в руке.

Боевой молот – молот весом до 12 кг, работающий двумя руками. Затылок у него может быть односторонне-клиновидным или уплощенным (поперечным или продольным). Если головной бой предназначен для основных ударов, то задний — для разгона металла по оси.

Если головной бой предназначен для основных ударов, то задний — для разгона металла по оси.

Кувалда – тяжелый молот, массой до 16 кг, имеет плоские удары и применяется в работах, где требуется большая сила удара.

Кусачки кузнечные являются захватывающим инструментом и предназначены для извлечения заготовок из печи и удержания их во время работы молотком.

Кузнецу понадобятся стальные линейки на 300, 500 и 1000 мм или рулетка и складной метр, а также угольники, шаблоны, калибры и прочее.

Для ухода и чистки печи не обойтись без кочерги, черпака, пики и метелки.

Процесс ковки начинается с заполнения колосника угольного горна. Часто кузнецы укладывают заготовки прямо на уголь, а сверху насыпают дополнительный слой. Это позволяет создать высокую температуру под сводом, что приводит к плавлению металла.

Видео Как построить кузницу в домашних условиях

электрические и ручные станки для художественной ковки, кузнечные и другие.

Как сделать станок для ковки металла по чертежу?

Как сделать станок для ковки металла по чертежу?- Взгляды

- Лучшие модели

- Как сделать самому?

Станки для холодной ковки – это специализированное оборудование, с помощью которого можно создавать красивые и качественные изделия из металла. Характерной чертой таких устройств является возможность установки в домашних условиях и самостоятельное изготовление. На рынке представлен широкий выбор мощных и долговечных устройств.

Просмотров

Для более эффективной и быстрой обработки металлических изделий производители выпускают различные виды станков холодной ковки, отличающиеся по функциональным и эксплуатационным характеристикам. Подробный обзор каждой разновидности позволит вам быстро подобрать необходимое снаряжение и избежать большинства ошибок, допускаемых новичками.

Основные виды оборудования для машин художественной ковки.

- «Улитка». Самое универсальное устройство для производства спиральных металлических элементов. Это оборудование изготовлено из литого основания, что позволяет использовать его длительное время. В этой разновидности сырье всегда закручено по спирали. Кузнец может использовать как горячие профили или стержни, так и холодные.

- “Гнутик”. Классический вариант холодного автомата. Используя это оборудование, кузнец может делать уголки любой формы и размера. В основе конструкции лежит гибочный штамп с дополнительным эксцентриковым приводом. Считается многофункциональным устройством из-за возможности использования дополнительных деталей.

- “Волна”. Современный тип станкового оборудования, позволяющий создавать витые узоры или завитки с небольшим и прочным стержнем. Основными элементами являются легкосплавные диски, которые крепятся к металлической конструкции высокопрочными болтами.

При желании кузнец может выбрать расстояние между дисками.

- «Гусиная лапка». Станок Classic для холодной и горячей прокатки цельных частей профильной трубы. Его использование позволяет добиться высокохудожественной ковки в виде ровной морщинки. Оснащен двумя одинаковыми валами. Разновидность отличается высокой скоростью работы – около 4-5 секунд на штуку.

- “Глобус”. Отличительной чертой является наличие специальной ручки, с помощью которой кузнец придает металлическому изделию нужную форму. С помощью этой разновидности можно создавать шаблоны для ковки.

Помимо описанных выше разновидностей, любые станки по металлу условно классифицируют на 4 группы.

Торсионы. Для продольного скручивания металлических профилей или стержней.

Твистеры. Для создания спиралей и завитков.

Штамповка. Для выравнивания стержней и формирования моделей, ножек или зажимов.

Гибка. Для создания различных зигзагов или волн.

Многофункциональные и технологичные станки для холодной ковки – это оборудование, обладающее многими преимуществами. Использование таких устройств позволяет значительно облегчить человеческий труд, получить более качественные детали и ускорить технологию производства.

Машины с редуктором не требуют прямого подключения к сети. Благодаря этой функции мастер может значительно сэкономить на электроэнергии. В зависимости от типа электропитания оборудование также условно классифицируют на ручные и электрические механизмы.

Помимо специализированного оборудования необходимо также иметь набор следующих инструментов: глобус для дуги, металлический элемент “Фонарик”, объемный ящик и расходные материалы.

Руководство

Ручные станки — это специализированные устройства, функционирующие за счет механической силы, прикладываемой непосредственно мастером. Конструкция в основном состоит из рычагов, что позволяет лучше распределять кинетическую энергию. Эту разновидность часто устанавливают в небольших мастерских.

Конструкция в основном состоит из рычагов, что позволяет лучше распределять кинетическую энергию. Эту разновидность часто устанавливают в небольших мастерских.

Основные преимущества ручных станков:

работают без необходимости подключения к электросети;

отсутствие требований к специальным навыкам или квалификации;

возможность размещения в гараже или на даче;

легкая транспортировка и компактность;

высокая ликвидность в случае перепродажи.

Не менее важным преимуществом этого типа является возможность подключения дополнительных функциональных элементов. Такой станок легко разбирается, что позволяет менять его конструктивные особенности под себя. Преимуществом также является невысокая стоимость – от 7 до 20 тысяч рублей в зависимости от типа механизма.

С электроприводом

Основным преимуществом станков с электроприводом является простота человеческого труда. Наличие в конструкции оборудования электрического механизма позволяет значительно быстрее и точнее производить детали. Подобное устройство обычно используется для серийного производства.

Наличие в конструкции оборудования электрического механизма позволяет значительно быстрее и точнее производить детали. Подобное устройство обычно используется для серийного производства.

В дополнение к высокой рабочей скорости электропривод обеспечивает более плавный изгиб. Недостатком этого типа является высокая стоимость, которая зависит от наличия дополнительных функций или фактической мощности двигателя.

Универсальное электрооборудование может стоить от 200 до 300 тысяч рублей. На рынке есть и более дорогие модели, которые используются в промышленной сфере. Обычно такие устройства не подходят для домашнего использования из-за высокой цены и габаритов.

Лучшие модели

Чтобы машина была высокоэффективной и производительной, необходимо знать, какие компании поставляют оборудование самого высокого качества. Несмотря на большое разнообразие производителей, кузнецы используют лишь небольшую часть рынка.

Самой популярной компанией считается Китайский производитель специализированного оборудования BlackSmith . Этот бренд производит не только станки, но и гидравлические прессы, формовочные устройства и многие другие комплектующие.

Этот бренд производит не только станки, но и гидравлические прессы, формовочные устройства и многие другие комплектующие.

Вот рейтинг моделей этого производителя.

- М3-Г. Обычно используется для различных работ со стержнями до 12 мм. Может использоваться для быстрого сгибания металлических полос и формирования колец.

- М3-В1. Оборудование ручного типа, с помощью которого можно создавать качественные локоны различной формы. В этом устройстве используются металлические полосы размером до 40х5 мм и стержни толщиной 12-13 мм.

- М04Б-КР. С помощью этого станка кузнец может быстро изготовить прочные корзины или витые узоры из металлических прутьев, сечение которых достигает 14-16 мм.

- УНВ3-02. Универсальное оборудование, с помощью которого можно выполнять практически все популярные виды работ с металлическим сырьем.

- ПС-14. Используется для скручивания металлических конструкций без нагрева. Позволяет обрабатывать медь, сталь Ст3 и любые другие мягкие материалы.

- УБ-100. В основном используется на строительных площадках и в слесарных мастерских. Предназначен для гибки квадратов, полос или стержней из мягкой стали.

Помимо китайского производителя вы можете приобрести отечественное оборудование у Ажурстали. Доступные устройства универсальны, практичны и имеют очень низкие цены.

Вот самые популярные модели.

- “Ажур-мини”. Несмотря на свою компактность, это оборудование хорошо справляется с металлическими прутьями толщиной до 15 мм.

- “Ажур-1”. Довольно производительная модель, с помощью которой можно производить до 5-6 тысяч гнутых металлических изделий в месяц.

- “Ажур-2”. Отлично подходит для создания объемных узоров и проката прямоугольных или угловатых форм.

- “Ажур-Универсал”. Устройство представлено в виде вальцовочно-гибочного станка, что значительно повышает универсальность.

Немецкие станки также очень популярны. Наиболее известной компанией из Германии является производственная организация Habo , поставляющая высококачественное оборудование более 20 лет. Такие устройства отличаются минимальным уровнем шума, экономичностью и практически полным отсутствием вибраций.

Помимо описанных выше разновидностей специалисты также рекомендуют современный станок “Максим” 4 в 1. Данное оборудование высокоэффективно при создании навесов, ворот, лестниц, мангалов или ограждений. Основными преимуществами российского станка являются: высокая скорость работы, надежность и долговечность комплектующих.

При работе на машине следует избегать резких движений. В противном случае техника довольно быстро выйдет из строя. А также следует тщательно проверить надежность элементов конструкции перед приобретением специализированного устройства.

Как сделать самому?

Помимо приобретения готового оборудования, любой желающий может самостоятельно изготовить станок для холодной ковки. Изготовление устройства не требует специальных навыков. Особенно важно тщательно следовать приведенным ниже рекомендациям, чтобы избежать большинства недостатков или ошибок.

Изготовление устройства не требует специальных навыков. Особенно важно тщательно следовать приведенным ниже рекомендациям, чтобы избежать большинства недостатков или ошибок.

Первое, что необходимо сделать перед изготовлением оборудования, это разработать чертеж, на котором должны быть точно изображены станок и его основные узлы или соединения. В плане конструкции также указаны размеры и дополнительные крепления.

Пошаговое руководство по изготовлению торсионного станка.

Зажимное оборудование лучше всего сделать из прочного сплава, при этом должны быть отверстия для крепежных болтов.

- После выполнения вышеуказанных действий необходимо приварить ручки к втулкам роликов. Для повышения безопасности и удобства использования тиски и втулки должны располагаться на одном уровне.

Чтобы сделать простейший домашний станок “Гнутик” , наварите металлические валы на стальную пластину и проделайте между ними прямоугольное отверстие. Далее к центру конструкции крепится подвижный упор – элемент, необходимый для выбора угла при изгибе. В производстве Гнутика рекомендуется использовать детали из инструментальной стали.

Далее к центру конструкции крепится подвижный упор – элемент, необходимый для выбора угла при изгибе. В производстве Гнутика рекомендуется использовать детали из инструментальной стали.

Для изготовления многофункционального станка «Улитка» необходимо использовать один из следующих способов.

- Простой способ. Нарисуйте контуры улитки на металлическом листе нужного размера и формы. Резка элементов конструкции осуществляется на специализированном оборудовании со сварочным блоком питания. Далее все детали фиксируются на столе в соответствии с особенностями эксплуатации.

- Съемная “Улитка”. В этом случае съемное оборудование изготавливается с большим количеством металлических болтов. Для этого в заготовке проделайте 4 отверстия с резьбой. С их помощью кузнец сможет изменять радиус металлических изделий, затягивая болты.

- Расширенный способ. Для самостоятельного создания многофункциональной и прочной «Улитки» следует взять несколько подготовленных рам и соединить их с помощью крепежных элементов – болтов с мелкими отверстиями.

п.

п.