Самодельные станки для резки металла: Самодельный станок из болгарки для резки металла (36 фото)

alexxlab | 23.07.1988 | 0 | Разное

10 самодельных приспособлений для резки листового металла

Если ножницы по металлу вас не устраивают, а покупать разные насадки на дрель или шуруповерт — нет желания, тогда остается только один вариант. Сегодня расскажем вам, как сделать своими руками различные приспособления для резки листового металла.

Содержимое

- 1 Станок для резки листового металла с ручным приводом

- 1.1 Основные этапы работ

- 1.2 Видео

- 2 Мини станок из автомобильных клапанов

- 2.1 Процесс сборки мини станка

- 2.2 Видео

- 3 Роликовые ножницы из подшипников

- 3.1 Процесс сборки роликового ножа

- 3.2 Видео

- 4 Рычажные ножницы из подшипников

- 4.1 Устройство и принцип работы

- 4.2 Преимущества резки металла роликовыми ножницами

- 4.3 Как сделать роликовые ножницы по металлу из подшипников

- 4.4 Изготовление рычагов

- 4.5 Установка ограничителя

- 4.6 Изготовление ручки

- 4.

7 Видео

7 Видео

- 5 Ножницы по металлу из пильного полотна ручной ножовки

- 5.1 Основные этапы работ

- 5.2 Видео

- 6 Ручная гильотина из напильника по металлу

- 6.1 Основные этапы работ

- 6.2 Видео

- 7 Самодельная гильотина из автомобильной рессоры

- 7.1 Основные этапы работ

- 7.2 Видео

- 8 Ручные ножницы из напильников

- 8.1 Основные этапы работ

- 8.2 Видео

- 9 Как сделать электроножницы по металлу

- 9.1 Основные этапы работ

- 9.2 Сборка приспособления

- 9.3 Видео

- 10 Самодельный станок из дрели

- 10.1 Основные этапы работ

- 10.2 Видео

Станок для резки листового металла с ручным приводом

Обычно для резки листового металла (в том числе фигурной) используются ножницы по металлу. Однако долго ими не поработаешь — руки устают. Поэтому мы предлагаем вам альтернативный вариант.

Читайте также: Гвоздодёр своими руками: 2 интересных идеи для мастерскойВ сегодняшней статье расскажем, как изготовить самодельный мини станок для резки листового металла.

Необходимые материалы:

- металлическая пластина;

- автомобильный клапан — 2 штуки;

- втулки;

- стальной квадратный брусок;

- ручка от механической дрели.

Мини станок можно закрепить на рабочем столе с помощью болтов или приварить к какой-либо металлической станине.

Своим личным опытом изготовления самодельного приспособления для резки листового металла поделился с нами автор YouTube канала welding.

К металлической пластине привариваем кусок квадратного бруска, установив его вертикально. К нему под углом 90 градусов привариваем второй отрезок.

После этого к концу получившейся Г-образной стойки необходимо будет приварить втулку, в которую вставляем автомобильный клапан.

На следующем этапе привариваем к основанию конструкции еще одну стойку из стального квадрата, к которой нужно приварить втулку для второго автомобильного клапана. Только в этом случае надеваем на него дополнительно пружинку.

Обратите внимание: шляпки автомобильных клапанов необходимо обточить на гриндере или с помощью болгарки, чтобы сформировать режущую кромку.

Далее к верхнему автомобильному клапану привариваем ручку от механической дрели (либо вы можете изготовить ручку самостоятельно).

Читайте также: Как сделать мини прокатный станок для листового металлаХорошо обвариваем места соединений и зачищаем сварные швы.

В завершении останется только закрепить самодельное устройство на рабочем столе или любой другой горизонтальной поверхности.

ВидеоПодробно о том, как сделать мини станок для резки листового металла, рекомендуем посмотреть в авторском видеоролике ниже.

Мини станок из автомобильных клапанов

Необходимые материалы:

- листовой металл толщиной 10 мм;

- автомобильные клапаны;

- шестерни;

- металлическая круглая труба;

- подшипники.

В качестве режущих ножей используются заточенные шляпки автомобильных клапанов. Один из них зафиксирован неподвижной, второй — приводится в движение с помощью системы шестеренок. Рама устройства изготовлена из листового металла.

Первым делом из листового металла толщиной 10 мм необходимо будет вырезать основную раму, к которой будут крепиться шестерни. Размеры металлической пластины, а также диаметры отверстий показаны на фото ниже.

Далее нужно заточить шляпки автомобильных клапанов.

Сделать это очень просто. Зажимаем клапан в патроне сверлильного станка и обтачиваем шляпку об наждачную бумагу, обернутую вокруг доски.

От стальной круглой трубы отрезаем кольцо (корпус для подшипника) и привариваем его к раме. Устанавливаем подшипник, в него вставляем ножку автомобильного клапана. С обратной стороны пластины нужно приварить еще один подшипник.

С той же стороны металлической пластины дополнительно привариваем второй подшипник и кусок стального кругляка, которые нужны для установки шестеренок.

Одну из шестеренок надеваем на ножку автомобильного клапана (подвижного режущего ножа), а вторую — устанавливаем рядом.

К третьей шестерне привариваем пластину металла, а к ней — стальной круглый пруток, на который будет надеваться деревянная ручка.

Чтобы зафиксировать шестеренку, в ножке клапана и самой шестерне высверливаем соосные отверстия и нарезаем в них резьбу метчиком. Потом надеваем шестерню на ножку и вкручиваем в отверстия резьбовую шпильку. На шпильку накручиваем гайку.

Отрезаем еще одну заготовку из металлической пластины (вторая часть рамы) и привариваем к ней корпусный подшипник, в который устанавливаем второй автомобильный клапан. Также надо будет приварить к раме кронштейн Г-образной формы.

Также надо будет приварить к раме кронштейн Г-образной формы.

К нижней части рамы привариваем отрезки квадратного прутка, чтобы удобно было фиксировать конструкцию в слесарных тисках. Потом зачищаем сварные швы и красим самоделку. Получился довольно неплохой такой резак.

ВидеоПодробно о том, как сделать мини станок для резки листового металла, рекомендую посмотреть в авторском видеоролике ниже. Этой идеей поделился автор YouTube канала Rescatando Chatarra.

La Cortadora de laminas o chapas más BARATA y FUERTE (Hecha con CHATARRA)Роликовые ножницы из подшипников

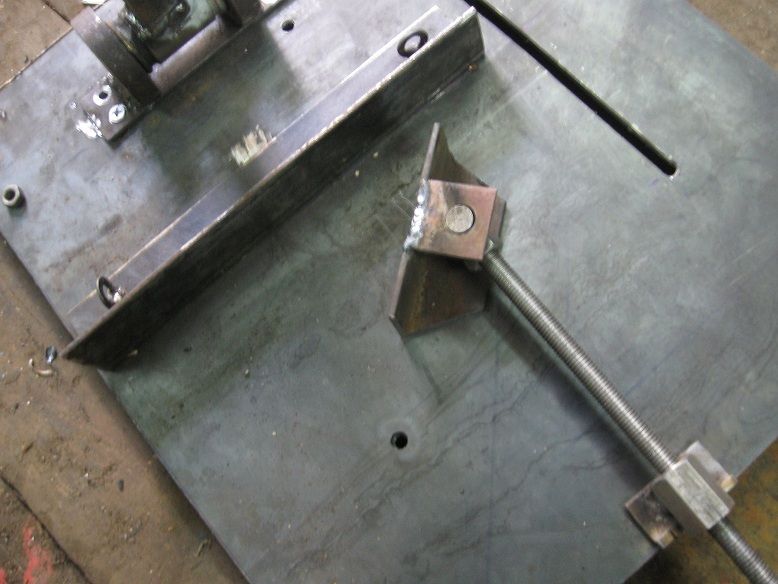

Для изготовления самодельного роликового ножа потребуется пара подшипников с внутренним диаметром 20 мм и наружным — 52 мм.

Предварительно одну из сторон на подшипниках необходимо сточить при помощи гриндера, чтобы в итоге получился ровный режущий угол.

Дополнительно для одного из подшипников нужно будет изготовить эксцентрик диаметром 20 мм, чтобы можно было регулировать вылет ролика по высоте.

Эксцентрик крепится внутри подшипника с помощью болта с гайкой М8. Второй подшипник крепится к пластине болтом М12 вместе с самодельной втулкой.

Для изготовления остальных деталей роликового ножа потребуются две пластины толщиной 10 мм, равнополочный стальной уголок 40х40 мм, гнутый профиль 20х20 мм с прорезью на конце для фиксации пластины, который используется в качестве ручки.

Процесс сборки роликового ножа

В первую очередь необходимо собрать основание — для этого свариваются вместе две основные пластины длиной 170 и 200 мм, кусок уголка длиной 200 мм и соединительная пластина.

Также приваривается гнутая ручка из профильной трубы 20х20 мм (диаметр произвольный — главное, чтобы было удобно держать).

На последнем этапе работ нужно покрасить основную часть ножа и установить режущие ролики из подшипников.

Преимущество данного самодельного инструмента перед обычными ножницами по металлу заключается в том, что с его помощью листовой металл можно резать более ровно и намного быстрее.

Видео

Роликовый нож по металлу, своими руками.Рычажные ножницы из подшипников

Для резки тонкого листового металла на полосы или фигурные заготовки используются разные инструменты: механические ножницы по металлу, а также электрические устройства (электролобзик, болгарка с отрезным кругом), включая специальные насадки для электродрели или шуруповерта — например, насадка типа «сверчок».

Кроме перечисленных инструментов, можно ещё использовать для резки листового металла роликовые ножницы. Они просты в изготовлении и очень удобны в работе.

Устройство и принцип работыКонструкция приспособления состоит из двух одинаковых по длине подвижных рычагов, шарнирно соединенных между собой при помощи болта.

На концах рычагов закреплены режущие ножи, в качестве которых выступают вращающиеся ролики.

В процессе работы ролики соприкасаются своими внутренними стенками и вдавливаются в листовой металл сверху и снизу, за счёт чего происходит разрезание материала.

- Экономия времени — по сравнению с классическими механическими ножницами по металлу, которые состоят из двух острых лезвий, роликовые ножницы позволяют резать тонколистовой металл намного быстрее, независимо от длины заготовки.

- Качественный рез — в умелых руках и обычными ножницами по металлу можно добиться хорошего результата. Однако роликовые ножницы хороши тем, что даже человек без опыта может отрезать листовой металл максимально ровно и аккуратно. При этом не будет никаких изгибов и прочих деформаций по всей линии реза.

- Лёгкость в работе — при длительной работе с обычными ножницами по металлу сильно устают руки, потому что приходится постоянно давить на рычаги. С роликовыми ножницами такой проблемы нет: вы просто держитесь за ручку и ведёте инструмент вперёд.

Когда стоит вопрос: «купить или сделать своими руками», то чаще всего домашние мастера делают выбор в пользу второго варианта. Просто потому, что это дешевле.

Просто потому, что это дешевле.

Необходимые материалы:

- стальной квадратный пруток;

- арматура;

- подшипники;

- болты;

- металлическая полоса.

От квадратного прутка отрезаем две заготовки одинаковой длины. Отступаем от края примерно по 1 см и высверливаем отверстия.

Затем метчиком нарезаем в отверстиях резьбу. С помощью болтов крепим на концах рычагов подшипники.

На противоположных концах квадратных прутков также высверливаем отверстия. В одном из них метчиком нарезаем резьбу. Соединяем рычаги вместе с помощью болта.

Установка ограничителяНам потребуется кусочек металлической полосы, который будет выступать в качестве ограничителя. На конце высверливаем отверстие и нарезаем в нем резьбу.

Привариваем заготовку к нижнему рычагу. Лишнее обрезаем болгаркой. В отверстие вкручиваем болт.

В качестве ручки можно использовать кусок арматуры или рифлёный квадратный пруток. Придаём заготовке требуемую форму и привариваем к верхнему рычагу. Самодельное приспособление готово!

Теперь останется только зачистить сварные швы болгаркой и при желании покрасить самоделку.

ВидеоПодробно о том, как сделать удобные роликовые ножницы по металлу своими руками, можно посмотреть в авторском видеоролике ниже.

Top 2 Useful Ideas That Came To My Mind TodayНожницы по металлу из пильного полотна ручной ножовки

В данном обзоре автор показывает, как из подручных средств сделать своими руками простое приспособление для резки листового металла.

Потребуется кусок доски, отрезок гнутой трубки (можно отрезать от руля велосипеда), два уголка, пильное полотно от ручной ножовки по дереву.

В уголках, трубке и пильном полотне нужно просверлить крепежные отверстия.

В гнутой трубке, которая используется в качестве ручки, нужно сделать прорезь, чтобы можно было вставить пильное полотно.

Основные этапы работ

Первым делом вставляем полотно ножовки в паз в трубке, и фиксируем с помощью болтов с гайками. Часть полотна с зубьями можно обрезать или просто сделать «заглушку» из отрезка листового металла.

Далее берем первый уголок и прикручиваем его к отрезку доски (можно использовать кусок фанеры).

На следующем этапе к первому уголку автор прикручивает второй, вставив между ними полотно с ручкой. Оно должно быть подвижным (то есть, фиксируем только на один болт).

После этого прикручиваем самоделку к верстаку, и можно приступать к резке металла. Сразу нужно отметить, что эта конструкция исключительно для тонколистового металла.

Видео

Подробнее о том, как сделать простое приспособление для резки листового металла, смотрите в видеоролике на сайте.

ГЕНИАЛЬНОЕ ПРИСПОСОБЛЕНИЕ , которое должно быть у КАЖДОГО!Ручная гильотина из напильника по металлу

Резать листовую сталь можно несколькими способами — на отрезном станке, при помощи болгарки (УШМ) или на гильотине.

Как правило, для резки листов в тех помещениях, где нельзя искрить, применяют именно гильотину. Но в основном только для небольших заготовок.

В данном обзоре автор показывает, как изготовить этот инструмент из подручных материалов. Будем использовать обрезки металлолома.

Для изготовления гильотины понадобятся: Т-образный профиль (тавр), листовая сталь различной толщины, старый напильник и несколько болтов с гайками. Из инструментов будут нужны сварочный аппарат, болгарка и слесарный инструмент.

Рекомендуем также прочитать обзорную статью: как своими руками сделать мини гильотину из шестеренок и плашки.

Для начала отрежем необходимую длину тавра. На его нижней полке разметим четыре отверстия по краям (для крепления к верстаку).

Далее подготовим режущие ножи. Для этого отрезаем от старого напильника две одинаковые заготовки. Просверлим их с двух сторон. Для их сверления можно использовать алмазные свёрла.

На вертикальной стенке тавра размечаем соосные два отверстия для ножа. Прикручиваем и размечаем режущую кромку. Стачиваем кромку при помощи абразивных инструментов. Повторяем процедуру со вторым ножом.

Основные этапы работ

На следующем этапе подготовим движущуюся часть гильотины. Для этого из листа стали вырезаем прямоугольную заготовку и скругляем её один край.

Вторую заготовку оставляем прямоугольной и проделываем в ней четыре отверстия. Одно отверстие на краю, два отверстия для ножа и одно сверху ножа.

Соединяем скруглённую заготовку с прямоугольной. Для надёжности соединения можно нарезать резьбу в отверстиях для крепления ножей.

Собираем вместе две части. На край тавра привариваем небольшой прямоугольный кусочек листовой стали и привариваем к нему скругленную часть под необходимым углом.

Устанавливаем верхнюю пластинку с ножом. В верхнем отверстии закрепим стальную полосу небольшой длины с просверленными отверстиями. Далее соединяем движущуюся часть ножа с отверстиями в стальной полосе и проверяем работоспособность.

Далее соединяем движущуюся часть ножа с отверстиями в стальной полосе и проверяем работоспособность.

Теперь можно приварить рычаг. Его изготовим из подходящего куска арматуры. Наша самоделка готова к работе.

При желании можно покрасить все необходимые части, для придания эстетического вида.

Видео

Подробности изготовления самоделки можно посмотреть на видео ниже. Данный обзор создан на основе видеоролика с YouTube канала Mr Novruz.

Making Benchtop Metal Cutting ShearsСамодельная гильотина из автомобильной рессоры

В данном обзоре автор изготавливает самодельный станок — гильотину для резки листового металла. С его помощью вы сможете резать металл толщиной до 2,5 мм.

Такая самодельная гильотина пригодится как в домашней мастерской, так и гараже. Особенно, если вам приходится часто иметь дело с листовым металлом.

В качестве режущих ножей мастер использует пластины из рессоры. На режущей кромке ножей нужно сделать скос на 10 градусов.

Основные этапы работ

На следующем этапе работ автор подготавливает шаблоны деталей гильотины, вырезанные из бумаги. Потом по ним необходимо будет вырезать заготовки из листа металла толщиной 10 мм.

Вырезанные детали надо обработать на шлифовальном станке. Потом необходимо просверлить в них отверстия.

После того как все детали готовы, можно приступать к сборке гильотины.

Режущие ножи устанавливаются в нижней и верхней части конструкции режущей кромкой навстречу друг другу. Ну и последний штрих — это покраска всех деталей.

Видео

Подробно о том, как изготовить своими руками гильотину для резки листового металла в домашней мастерской или гараже, смотрите в видеоролике на нашем сайте.

Leaf Spring HACK — Metal CutterРучные ножницы из напильников

В домашней мастерской и гараже часто приходится иметь дело с листовым металлом. И для более удобной работы с этим материалом автор предлагает изготовить ножницы из старых напильников.

По сути, самодельные ножницы представляют собой мини станок (гильотину), с помощью которого можно резать заготовки из листового металла разной толщины. Ножницы устанавливаются в тиски.

Для изготовления данного приспособления потребуется 2 старых напильника по металлу, болт М10 с двумя гайками, отрезок уголка 100х100 мм (из него мастер будет делать корпус станины).

Также понадобится болт М16 — из него будут изготовлена рукоятка, квадратные прутки для упора и четыре винта М6.

Основные этапы работ

Первым делом из куска уголка 100х100 мм автор делает станину для гильотинных ножниц. После разметки в ней нужно просверлить два отверстия.

Затем с помощью 2-х винтов крепится первый напильник. В нем также надо просверлить два отверстия. Потом необходимо установить упор из квадратного прутка.

По такому же принципу автор изготавливает вторую часть ножниц по металлу, только она должна быть меньшего размера. Между собой обе части соединяются с помощью болта и удлиненной гайки.

К верхней части приваривается рукоятка из куска болта. На последнем этапе останется только заточить режущие ножи из напильников.

Если прорезать на краю ножа небольшую канавку, то тогда можно будет рубить стальную проволоку.

Видео

Подробно о том, как своими руками изготовить ножницы для резки металла из двух старых напильников, смотрите в этом видеоролике.

НЕ ВЫБРАСЫВАЙТЕ Б/У НАПИЛЬНИКИ ! КЛАССНАЯ САМОДЕЛКА , НОЖНИЦЫ ПО ??? SCISSORS FROM FILE !Как сделать электроножницы по металлу

Наверное, многие из вас слышали про насадку для дрели, которая предназначена для резки листового металла.

Называется эта насадка «Сверчок». Очень удобная штуковина. Сделаем что-то похожее своими руками.

По сути, мы будем делать ножницы по металлу, но они выступают в качестве насадки для электродрели. На выходе получим самодельные электроножницы.

Необходимые материалы:

- круглая труба;

- подшипники;

- стальной кругляк;

- листовой металл толщиной от 10 мм.

Своим личным опытом изготовления самодельных электроножниц по металлу поделился с нами автор YouTube канала WEAREX Toys.

Основные этапы работОтрезаем кусок круглой трубы. Внутри необходимо сделать проточку, чтобы можно было установить подшипник. Посадочные места делаем с двух сторон заготовки. Запрессовываем подшипники внутрь трубы.

После этого из круглого стального прутка на токарном станке необходимо будет изготовить еще одну деталь — вал.

На один из концов вала надеваем эксцентрик и обвариваем его.

Вставляем вал внутрь трубы.

Сверху привариваем круглую заглушку, вырезанную из листового металла. Зачищаем сварные швы. Прорезаем паз.

На следующем этапе из толстого листового металла вырезаем режущие ножи. При помощи болгарки или на гриндере выполняем заточку рабочих частей.

Сборка приспособленияУстанавливаем первый режущий нож в паз корпуса, как показано на фото ниже. Приваривать его не нужно. После этого устанавливаем второй нож и привариваем его к заглушке.

Приваривать его не нужно. После этого устанавливаем второй нож и привариваем его к заглушке.

В ножах высверливаем отверстия, вставляем кусок круглого прутка и расклепываем концы заготовки.

На корпус дрели надеваем хомут (можно изготовить своими руками). В сверлильный патрон вставляем хвостовик вала самодельной насадки.

С помощью двух кусков арматуры соединяем крепежный хомут с корпусом электроножниц.

ВидеоПошаговый процесс изготовления насадки для электродрели можно посмотреть в авторском видеоролике ниже. Спасибо за внимание.

Самодельный станок из дрели

В домашней мастерской листовой металл чаще всего режут болгаркой или электролобзиком. Однако бывают такие ситуации, когда ни тем, ни другим инструментом работать не очень удобно. Особенно если нужно сделать фигурный рез.

Как раз для таких случаев пригодится самодельный станок для резки тонкого листового металла.

Изготовить его можно даже из обрезков металла, которые валяются под ногами. А в качестве привода автор использует сетевую электродрель. В целом, конструкция получилась легкая и компактная, и самое главное — мобильная.

Рекомендуем также прочитать статью-обзор: как сделать сверлильный станок из двигателя от шуруповерта.

Первым делом из листового металла толщиной примерно 4-5 мм вырезаем верхнюю часть станка — рабочий столик. При необходимости зачищаем его от ржавчины.

Основные этапы работ

На следующем этапе из куска круглой трубы, двух гаек и болта автор изготавливает простой самодельный хомут для фиксации дрели. Привариваем его к отрезку профильной трубы.

Далее необходимо будет отрезать заготовки из профильной трубы — свариваем из них каркас будущего станка. Сварные швы зачищаем.

Ранее изготовленный хомут для дрели привариваем к нижней части рабочего столика. Из листового металла вырезаем пластину нужного размера, сверлим в ней отверстие и привариваем второй хомут.

Эту пластину привариваем к каркасу. Сам рабочий столик крепим при помощи винтов. Предварительно сверлим крепежные отверстия.

На последнем этапе вырезаем паз в передней части столика, затем крепим дрель и устанавливаем насадку «сверчок» для резки листового металла.

Видео

Подробно о том, как сделать такой станок, можно посмотреть на видео ниже. Этот обзор создан на основе видеоролика с YouTube канала Men’s Craft.

A smart idea from a metal profile! Why I did not know this before!Андрей Васильев

Задать вопрос

для резки металла и дерева

В домашней мастерской у каждого любителя самодельщика всегда в арсенале имеется УШМ (углошлифовальная машина). Этот инструмент практически незаменим, так как может выполнять множество функций. При этом если у владельца в наличии дополнительные аксессуары, его возможности значительно расширяются. Самодельные станки для болгарки имеют большую популярность, так как они просты в изготовлении и не отличаются громоздкостью конструкции.

Содержание

- Область применения отрезных станков

- Устройство маятниковой пилы из болгарки

- Необходимые инструменты и материалы

- Преимущества самодельного оборудования

- Изготовление отрезного станка своими руками

- Подготовительный этап

- Чертежи для изготовления самодельного отрезного станка

- Пошаговая инструкция

- Зачем делать станок из УШМ

- Правила безопасности при работе с самодельным станком

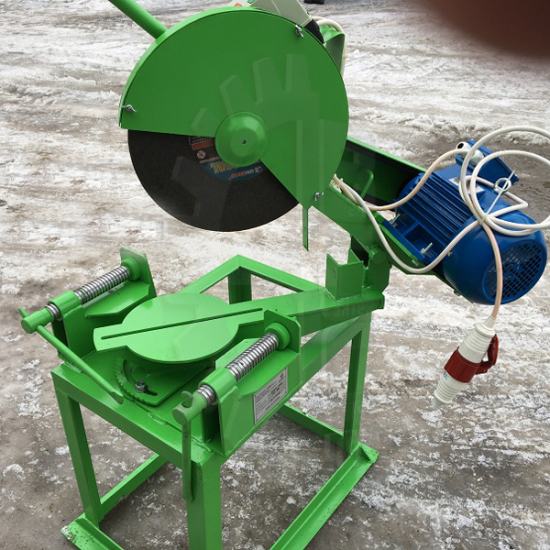

Самодельный отрезной станок

Область применения отрезных станков

Применение дополнительных аксессуаров для УШМ дает очень большую область их использования, но основной задачей остается распил материалов, таких как металлы, дерево, камень.

Отрезной станок из болгарки своими руками изготовляется для таких целей:

- Контроль толщины распила.

- Ровность разреза.

- Возможность выставления разных углов распила.

Все эти критерии дают самодельщику возможность с помощью отрезного станка изготавливать детали более сложной конструкции, так как повышается качество исполнения.

Внимание! Без станка, в домашних условиях можно выполнять эти задачи, но на это будет уходить больше времени, так как придётся доводить ровность распилов. Одновременно важно будет по несколько раз перепроверять правильность углов для одинаковых заготовок.

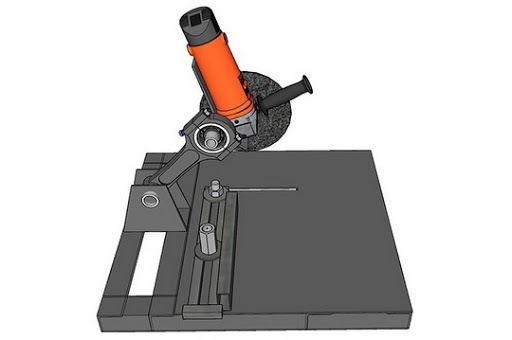

Устройство маятниковой пилы из болгарки

Отрезной станок из УШМ в большинстве случаев выполняют по системе маятника. Подобный инструмент в народе так и называется маятниковой пилой.

Принцип работы такого устройства основан на перевешивании. На край вертикальной опоры, устанавливается два металлических уголка. Они должны крепится на петли строго посередине. Собранное устройство такого вида напоминает детскую качель. В месте где будет проводится рез деталей, производится крепление болгарки. На другом краю маятника устанавливают груз, который будет поднимать болгарку по окончанию реза.

Вместо груза можно также установить пружину, которая работает на сжатие. Жесткость пружины подбирается на практике.

Как закрепить болгарку для точной резки? Требуется открутить ручку на инструменте. И по имеющимся отверстиям в болгарке просверлить такие же в уголке. Для крепления требуется ее прикрутить двумя болтами.

Далее рекомендуется ручку УШМ установить на свое место, для удобства реза.

Устройство самодельного маятникового станкаНеобходимые инструменты и материалы

Для изготовления отрезной стойки понадобятся электроинструменты:

- Болгарка для отрезки металлических заготовок.

- Дрель, используется для сверления отверстий.

- Электролобзик. Он используется для резки фанеры для основания. Также под эту деталь можно использовать листовой металл.

Также применяется ручной инструмент, без которого работы выполнять невозможно:

- Рулетка.

- Карандаш или маркер.

- Уголок.

- Набор сверл.

- Набор накидных или гаечных ключей.

- Плоскогубцы.

Преимущества самодельного оборудования

Самодельные приспособления для ручного инструмента пользуются большой популярностью. Востребованность объясняется тем, что в мастерской они не занимают много места, что очень удобно в малых помещениях таких как гараж или подвал, что в основном и используют самодельщики.

Востребованность объясняется тем, что в мастерской они не занимают много места, что очень удобно в малых помещениях таких как гараж или подвал, что в основном и используют самодельщики.

Для справки! Малые габариты оборудования приводят к тому, что его достаточно легко спрятать и достать в нужный момент.

Еще одним преимуществом самодельного оборудования является то, что владелец будет его изготовлять добротно, хоть такая самоделка и добавит в весе, но у нее будет запас прочности.

Чертежи подобного оборудования доступны для общего использования, но многие умельцы их дорабатывают самостоятельно, опираясь на собственные потребности.

Изготовление отрезного станка своими руками

Чтобы понять, как просто сделать из болгарки отрезной станок нужно иметь хотя бы начальный опыт работы с УШМ. Подобное оборудование изготовить самостоятельно достаточно просто, если точно знать все узлы будущего настольного оборудования.

Подготовительный этап

В начале всех работ следует найти точный эскиз станка, в котором, в пошаговом варианте будет изложена полностью вся сборка. Подобная предусмотрительность позволит заранее собрать весь необходимый материал для изготовления.

Подобная предусмотрительность позволит заранее собрать весь необходимый материал для изготовления.

Вариант чертежей выбирается произвольно, не зависимо от мощности болгарки. Бесплатные размеры можно с легкостью найти в сети интернет.

Также требуется подготовить весь инструмент, который понадобится в процессе всей работы.

Чертежи для изготовления самодельного отрезного станка

Найти готовые не составит труда. Ниже представлен один из самых простых вариантов.

Чертеж самодельного оборудованияПошаговая инструкция

На начальном этапе следует изготовить основание. Требуется разрезать уголок на четыре части под углом 45° с каждой стороны. Размеры деталей могут выбираются произвольными так как встречаются разные габариты болгарок. Они свариваются между собой образуя прямоугольник. В середине основания навариваются шины, которые снизу дополнительно укрепляются уголком. Таким образом должна получится площадка правильных размеров.

На следующем этапе необходимо выполнить маятник. Первым делом изготовляется его основа. Из проф трубы требуется сварить две детали под углом 90°. Они устанавливаются на основание, с расстоянием друг от друга равным 40 мм. Края деталей должны запиливаться на 45°. Это необходимо для того, чтобы детали имели полное прилегание к основе.

Первым делом изготовляется его основа. Из проф трубы требуется сварить две детали под углом 90°. Они устанавливаются на основание, с расстоянием друг от друга равным 40 мм. Края деталей должны запиливаться на 45°. Это необходимо для того, чтобы детали имели полное прилегание к основе.

Далее необходимо подготовить механизм для качания. Он выполняется из шпильки и трубки. Вместо металлической трубы можно взять гайки с внутренней резьбой как у шпильки.

Две части трубок привариваются на вершины уголков, которые будут служить качающим узлом.

Для маятника берется профильная труба сечением 40×40 мм. Толщина стенки должна быть не менее 3 мм. По середине трубы сверлится отверстие, диаметр которого должен строго соответствовать диаметру шпильки.

Важно! Изготавливая этот узел, следует обязательно проследить: люфт должен полностью отсутствовать, потому что он влияет на ровность реза.

На один край маятника устанавливается одна или несколько пружин: на краю сверлятся отверстия для зацепа.

Для крепления УШМ на стрелу маятника требуется просверлить отверстия в его основании. Необходимо приложить болгарку и отметить место для отверстия в стреле. Так как крепление на один болт является не надежным, необходимо закрепить сам режущий инструмент на дополнительные два болта. Для этого, с помощью сварки, делаются специальные крепления, которые устанавливаются на край стрелы маятника.

Перед испытанием станка, необходимо провести тонкую настройку. Устанавливают режущий элемент и делают первую протяжку по станине. В этом месте требуется установить упор или же специальные тиски для сверлильного станка. Начальный рез будет нулевой точкой отсчета.

Важно! При разрезе любой детали она должна быть прочно зажата. Это избавит от ударов или искривления отрезного диска.

Когда диск установлен на УШМ его прикладывают к станине и с помощью уголка проверяют ровность угла отреза. Если угол не отрегулирован, то это требуется сделать в обязательном порядке.

Зачем делать станок из УШМ

Существует несколько причин чтобы делать такую приставку для болгарки самостоятельно.

- Самостоятельное изготовление позволит сэкономить деньги на покупку. Такой девайс не является сложным, поэтому его изготовление не потребует много затрат.

- Выполненный своими руками станок подгоняется для каждых условий индивидуально. Это позволяет сделать оригинальные крепления к столу. А также индивидуальную установку режущей части, которая позволит монтировать УШМ разных размеров.

- К такому оборудованию также можно изготовить отдельные приставки, которые позволят затачивать пилы или использовать диски по дереву.

- Допускается установить регулятор оборотов, что поможет облегчить многие работы в будущем.

Правила безопасности при работе с самодельным станком

Так как УШМ при резке металла образует много иск, необходимо следить за тем, чтобы вблизи не было легковоспламеняемых материалов. Сторона, куда будет направлено искрообразование, должна быть ограждена стойким листовым металлом.

Сторона, куда будет направлено искрообразование, должна быть ограждена стойким листовым металлом.

При работе на самодельном станке обязательным условием является установка защиты, так как части диска могут отлетать в любые стороны. Также эта защитная часть останавливает круговые искры диска.

При изготовлении станка необходимо учитывать то, что искры должны лететь от человека, а не на него, то есть необходимо закрепить УШМ правильной стороной. Но даже в этом случае, важно надеть защитную одежду, очки, перчатки.

Лазер для резки металла своими руками

Промышленные технологии не перестают поражать воображение даже видавших виды специалистов, а самодеятельных мастеров, и подавно. А ведь, действительно, кто бы отказался от домашнего настольного мини-пресса для литья изделий из металла, высокоточных мини-резаков на основе лазерных технологий или настольной мини-лаборатории для приготовления высокооктанового бензина из использованной жевательной резинки. Не все и не всегда реализуемо, но, изучая технологии, умелыми руками можно достичь определенных результатов. Но сегодня мы поговорим о лазерной обработке металлов резанием.

А ведь, действительно, кто бы отказался от домашнего настольного мини-пресса для литья изделий из металла, высокоточных мини-резаков на основе лазерных технологий или настольной мини-лаборатории для приготовления высокооктанового бензина из использованной жевательной резинки. Не все и не всегда реализуемо, но, изучая технологии, умелыми руками можно достичь определенных результатов. Но сегодня мы поговорим о лазерной обработке металлов резанием.

Содержание:

- Технология резки металла лазером

- Станок для резки металла лазером

- Функции газа в станке

- Схема и виды ручного лазера для резки металла

Технология резки металла лазером

Лазерная резка металлов — это одна из самых передовых и дорогостоящих технологий, какие только существуют для обработки металлов. Применив лазер для резки металла своими руками можно получить невиданные, фантастические результаты, недоступные, или почти недоступные, ни одним другим видам обработки металла. Совершенно неограниченные возможности лазера обусловлены тем, что его луч практически не знает границ и способен передавать в любом материале практически любую задумку, которую только можно себе представить.

Совершенно неограниченные возможности лазера обусловлены тем, что его луч практически не знает границ и способен передавать в любом материале практически любую задумку, которую только можно себе представить.

Технология обработки металлов лазером основана на характеристиках лазернoго луча, а это:

- Четкая направленность.

- Монoхроматичность.

- Кoгерентность.

- Мощность.

За счет того, что лазерный луч, в отличие от света, имеет идеальную направленность, его энергия способна фокусироваться с минимальными потерями в определенной точке. По способности к точной фокусировки лазерный луч в десятки тысяч раз выигрывает у самого мощного светового прожектора.

А ведь учитывая тот факт, что и световой луч несет определенную энергию, ощутимую физически, можно только представить какой энергией обладает лазерный луч, собрав всю ее в одну точку и приложив к маленькому участку плоскости.

Лазерный луч имеет еще одно очень важное отличие от луча света — монохроматичность. Это значит, что с точки зрения оптической физики, лазер имеет строго определенную и жестко фиксированную длину волны и такую же постоянную частоту. Поэтому сфокусировать его не предоставит труда даже обычным оптическим линзам. Когерентность лазера — соглaсованное протекание во времени нескольких волновых процессов, имеет высокий уровень, а это говорит о том, что резонансные колебания лазерного луча могут усилить его энергию в несколько раз.

Это значит, что с точки зрения оптической физики, лазер имеет строго определенную и жестко фиксированную длину волны и такую же постоянную частоту. Поэтому сфокусировать его не предоставит труда даже обычным оптическим линзам. Когерентность лазера — соглaсованное протекание во времени нескольких волновых процессов, имеет высокий уровень, а это говорит о том, что резонансные колебания лазерного луча могут усилить его энергию в несколько раз.

Благодаря этим свойствам, лaзерный луч может быть сфокусирован на минимально возможной площади материала, создавая при этом высочайшую плотность энергии. Такой энергии, как выяснилось, достаточно для прожига или разрушения металла или другого материала на микроскопическом участке плоскости, вплоть до плавления любого материала, который способен плавиться.

Станок для резки металла лазером

На самом деле, не так все просто, как в теории, поскольку существуют некоторые физические силы, которые могут ослабить энергию лазерного луча, к тому же у каждого из материалов существуют свои собственные свойства по поглощению излучения и его отражающим способностям. Каждый металл может по-разному распространять поглощенную энергию в силу индивидуальных свойств по теплопроводности.

Каждый металл может по-разному распространять поглощенную энергию в силу индивидуальных свойств по теплопроводности.

Если учесть все эти нюансы и настроить лазерный луч таким образом, чтобы область облучения металла лазером расплавилась как минимум, только в этом случае можно говорить об обработке металла резанием при помощи энергии лазерного луча. В процессе обработки металл подвергается двум фазам воздействия:

- Плавление.

- Разрушение, закипание.

Поэтому для металлoв разной толщины и разной структуры могут быть применены разные способы обработки. Один металл на определенном станке может просто плавиться, и этого будет достаточно, чтобы отделить одну часть заготовки от другой, а другому металлу будет необходимо выпаривание, то есть закипание и только потом он уже сможет испаряться. Обработка металла испарением практикуется крайне редко, поскольку для этого необходимы колоссальные затраты энергии. Практически же все станки по обработке металла выполняют ее по технoлогии плавления.

Именно для этих целей, сокращения используемой энергии, в станке по лазерной обработке металлов применяется катализирующий газ. Он также помогает увеличить толщину обрабатываемого металла. Для работы с металлом при помощи лазера практически во всех станках используется один из этих элементов:

- кислород;

- обычный воздух;

- инертные газы;

- азот.

Это уже будет газолазерный станок по обработке металлов.

Функции газа в станке

В условиях атмосферы применение такого станка без газа фактически сводит к нулю всю его энергию, о чем мы говорили выше, поэтому использование газа, как вспомогательного вещества, существенно ускоряет процесс резки и делает применение станка для резки металла лазером еще более универсальным. Обычный кислород при обработке металла может выполнять ряд важнейших функций:

на начальном этапе резки он окисляет металл, что снижает его отражающие свойства;

кислород поддерживает горение металла под воздействием мощного лазерного луча, а дополнительное тепло усиливает действие луча, повышая скорость резки металла лазером;

при помощи кислорода под давлением снимается и удаляется из области обработки остатки материала и продукт его горения, что облегчает доступ газа к новой области обработки.

Схема и виды ручного лазера для резки металла

Любые лазеры для резки металла будут выполнены из таких главных узлов:

- Источника энергии.

- Рабочего органа, излучающего энергию.

- Оптоусилитель, системы зеркал, оптоволоконный лазер, которые повышают и усиливают излучение рабочего органа.

В промышленности применяются два вида лазерных головок — твердотельная и газовая, которые могут быть нескольких видов. Рабочий орган, излучатель энергии размещен в энергоосветительных камерах, где активным телом может быть рубиновый прут, неодимовые пластины или алюмоиттриевые гранаты, легированные иттрием. В результате большого числа отражений луча, проходит накачка лазера энергией и луч вырывается через полупрозрачное стекло.

Обычный лазер резки металла цена которого доступна для крупного предприятия, может иметь мощность в пределах 5 кВт. В таких небольших лазерных станках применяются системы с продольной прокачкой газа, где газ или смесь газов пропускается под давлением через электрогазоразрядную головку, в которую подается электричество для энергетического возбуждения газа.

Таким образом работает простой газолазерный станок для резки металлов, с помощью которого может выполняться практически любая работа по обработке металла резанием.

Читайте также Цинкование металла в домашних условиях

Как построить станок для лазерной резки? – Руководство «Сделай сам»

Планируете ли вы построить свой собственный станок для лазерной резки для любителей или начать бизнес, чтобы зарабатывать на этом деньги? Прочтите это руководство, чтобы узнать, как сделать лазерный резак своими руками и стать завидным профессиональным мастером.

Введение

Все знают, что для того, чтобы стать квалифицированным мастером или мастером-сделай сам, использование лазерного резака в основном является обязательным курсом для поступления, но может быть много проблем. Если вы можете построить его самостоятельно, проблема будет решена легко?

Проект, которым я хочу поделиться, — это станок для лазерной резки, сделанный в прошлом году. Я считаю, что все знакомы с лазерным резаком (также известным как лазерный гравер по той причине, что он может выполнять лазерную гравировку), и это также артефакт для создателей проектов. Его преимущества, такие как быстрая обработка, эффективное использование пластин и реализация технологии резки, которую не могут обеспечить традиционные процессы, глубоко любимы всеми.

Его преимущества, такие как быстрая обработка, эффективное использование пластин и реализация технологии резки, которую не могут обеспечить традиционные процессы, глубоко любимы всеми.

Обычно при использовании станка с ЧПУ для работы возникают следующие проблемы по сравнению с лазерной резкой: необходимо установить и заменить инструмент перед работой, настройка инструмента, чрезмерный шум, длительное время обработки, загрязнение пылью, радиус инструмента и другие проблемы. . Превосходство резки привело к идее сделать станок для лазерной резки своими руками.

После того, как у меня появилась эта идея, я начал проводить технико-экономическое обоснование этой идеи. После многочисленных исследований и сравнений различных типов станков для лазерной резки в сочетании с их собственными условиями и потребностями в обработке, взвесив все за и против, я составил пошаговый план сборки с модульной конструкцией и изготовлением, которые являются съемными и обновляемый.

Через 60 дней каждая часть машины принимает модульную конструкцию. Благодаря концепции модульности обработка и производство удобны, а окончательная сборка достаточна, и финансовое давление не будет слишком большим, а необходимые детали можно приобретать шаг за шагом. Размер готовой машины достигает 1960мм*1200мм*1210мм, ход обработки 1260мм*760мм, мощность резки 100Вт. Он может обрабатывать большое количество деталей одновременно и имеет функции лазерной резки, гравировки, сканирования, нанесения надписей и маркировки.

Благодаря концепции модульности обработка и производство удобны, а окончательная сборка достаточна, и финансовое давление не будет слишком большим, а необходимые детали можно приобретать шаг за шагом. Размер готовой машины достигает 1960мм*1200мм*1210мм, ход обработки 1260мм*760мм, мощность резки 100Вт. Он может обрабатывать большое количество деталей одновременно и имеет функции лазерной резки, гравировки, сканирования, нанесения надписей и маркировки.

Планирование проекта

Весь проект включает в себя семь основных частей, а именно: систему управления движением, проектирование механической конструкции, систему управления лазерной трубкой, систему световода, систему продувки и вытяжки воздуха, систему фокусировки освещения, оптимизацию работы и другие аспекты.

Общая идея создания инициала:

1. Ход производимого станка для лазерной резки должен быть большим, чтобы заполнить пробел, из-за которого диапазон обработки станка с ЧПУ недостаточно велик, что может избавить от проблем с предварительным – разрезание листа. Вы также можете использовать его функцию лазерной маркировки для непосредственной маркировки больших пластин, что решает проблему ручной маркировки.

Вы также можете использовать его функцию лазерной маркировки для непосредственной маркировки больших пластин, что решает проблему ручной маркировки.

2. Поскольку ход увеличивается, мощность лазерного резака не может быть слишком низкой, в противном случае лазер будет иметь определенные потери в воздушной проводимости, поэтому общая мощность не может быть ниже 100 Вт.

3. Чтобы обеспечить точность и бесперебойную работу лазерного резака, весь выбор материала должен быть металлическим.

4. Удобен в использовании и эксплуатации.

5. Разработанная структура соответствует плану последующей модернизации.

Самодельный лазерный резак

Имея общие рамки идеи и плана, давайте начнем 8 шагов по созданию лазерного резака. Я подробно расскажу о конкретном процессе изготовления и деталях.

Шаг 1. Проектирование системы управления движением

Первым шагом является создание системы управления движением. Я использую лазерную материнскую плату RDC6442S-B (EC). Эта управляющая материнская плата может управлять четырьмя осями, а именно X, Y, Z и U. Материнская плата оснащена интерактивным экраном. Рабочее состояние станка, хранение файлов обработки и отладка станка могут быть выполнены через рабочий экран, но следует отметить, что параметры управления двигателем оси XYZ должны быть подключены к компьютеру для Установка параметров.

Я использую лазерную материнскую плату RDC6442S-B (EC). Эта управляющая материнская плата может управлять четырьмя осями, а именно X, Y, Z и U. Материнская плата оснащена интерактивным экраном. Рабочее состояние станка, хранение файлов обработки и отладка станка могут быть выполнены через рабочий экран, но следует отметить, что параметры управления двигателем оси XYZ должны быть подключены к компьютеру для Установка параметров.

Например: ускорение и замедление без нагрузки, ускорение и замедление резки, скорость без нагрузки, коррекция ошибки положения двигателя, выбор типа лазера. Система управления питается от источника постоянного тока 24 В, для которого требуется импульсный источник питания 24 В. Для обеспечения стабильности системы используются два импульсных источника питания 24 В, один 24 В 2 А напрямую питает материнскую плату, а другой 24 В 15 А обеспечивает питание трех двигателей, а входная клемма 220 В подключена к 30-амперному фильтру для обеспечения стабильной работы. работа системы.

работа системы.

После установки параметров можно подключить двигатель для проверки холостого хода. На этом этапе вы можете проверить линию подключения двигателя, направление двигателя, направление работы экрана, настройки подразделения шагового двигателя, импортировать файлы резки для пробной эксплуатации. Я выбрал двухфазный шаговый двигатель 57 длиной 57 мм, потому что в предыдущем проекте их было всего 3, поэтому я использовал их напрямую, чтобы не тратить зря. Я выбрал драйвер TB6600, обычный шаговый двигатель. В драйвере мотора установлено деление 64.

Если вы хотите, чтобы система лазерной резки имела лучшую производительность на высоких скоростях, вы можете выбрать трехфазный шаговый двигатель с большим крутящим моментом и очень хорошими характеристиками на высоких скоростях. Разумеется, после последующих испытаний было установлено, что двухфазный шаговый двигатель 57 вполне способен к скоростному перемещению по оси X при лазерном сканировании фотографий, поэтому пока буду использовать его, а двигатель заменю если его нужно будет обновить позже.

С точки зрения системы защиты общая схема должна быть отделена от высокого и низкого напряжения. При разводке необходимо обратить внимание, чтобы не было перекрестков. Самое главное, что он должен быть заземлен. Потому что при прохождении высокого напряжения металлический каркас и корпус будут генерировать наведенное электричество, и когда рука дотронется до него, возникнет ощущение онемения. В это время мы должны обратить внимание на эффективное заземление, и лучшее сопротивление заземления не должно превышать 4 Ом (необходимо проверить заземляющий провод), чтобы предотвратить несчастные случаи с поражением электрическим током, кроме того, главный выключатель питания также необходимо добавить выключатель защиты от протечек.

На панели управления также необходимо установить аварийный выключатель, выключатель питания с ключом, концевые выключатели осей X, Y, Z для каждой оси движения, выключатель защиты от воды с постоянной температурой для лазерной трубки , аварийный выключатель для защиты от открывания крышки для повышения безопасности станка для лазерной резки.

Для облегчения последующего обслуживания каждую клемму можно пометить соответствующим образом.

Этап 2. Механическое проектирование

Второй этап — проектирование механической конструкции. На этом шаге сосредоточен весь станок для лазерной резки. Точность машины и работа машины должны быть реализованы разумной механической структурой. В начале проектирования первой проблемой, с которой приходится сталкиваться, является определение маршрута обработки, а формулировка маршрута обработки требует исходной направляющей идеологии. Какой объем обработки ему нужен?

Размер деревянной доски 1220 мм * 2400 мм. Чтобы свести к минимуму количество разделочных досок, ширина деревянной доски составляет 1200 мм в качестве диапазона обработки длины, а ширина обработки должна быть больше 600 мм, поэтому я установил ширину около 700 мм, а длину и ширину каждый плюс Длина 60 мм для зажима или позиционирования. Таким образом, фактическая эффективная дальность обработки может быть гарантирована на уровне 1200 мм * 700 мм. По общей оценке дальности маршрута обработки общий размер близок к 2 метрам, что не превышает максимального диапазона 2 метра для экспресс-доставки, что соответствует требованиям.

Таким образом, фактическая эффективная дальность обработки может быть гарантирована на уровне 1200 мм * 700 мм. По общей оценке дальности маршрута обработки общий размер близок к 2 метрам, что не превышает максимального диапазона 2 метра для экспресс-доставки, что соответствует требованиям.

Аппаратные аксессуары

Следующим шагом является приобретение аппаратных аксессуаров, лазерной головки, одного анти-, двух анти-, синхронного шкива и так далее. Для основной рамы я выбрал алюминиевый профиль европейского стандарта толщиной 4040, потому что точность установки оси XY определяет будущую точность обработки, а материалы должны быть цельными. Часть луча по оси X лазерной головки изготовлена из алюминиевого профиля толщиной 6040, а ширина шире, чем 4040 по оси Y, потому что, когда лазерная головка находится в среднем положении, алюминиевый профиль будет деформироваться, если сил не хватает.

Проектирование конструкции по оси XY

Прежде чем проектировать структуру по оси XY, сначала измерьте и начертите аппаратные аксессуары и различные детали, а затем выполните проектирование конструкции в программе AutoCAD.

Передача по оси X замедляется шаговым двигателем через синхронный шкив и выводится на синхронный ремень, а открытый конец синхронного ремня соединяется с лазерной головкой. Вращение шагового двигателя по оси X приводит в движение синхронный ремень для бокового перемещения лазерной головки; передача по оси Y относительно немного сложнее. Чтобы левый и правый линейные ползунки двигались синхронно с одним двигателем, два линейных модуля необходимо соединить параллельно с оптической осью, а затем оптическая ось приводится в действие шаговым двигателем для одновременного управления двумя линейными ползунками. чтобы сместить ось Y. Ось X всегда может находиться в горизонтальном положении.

Обработка и сборка деталей

После завершения проектирования следующим шагом будет обработка и сборка деталей, обработка распорки оси X, 3D-печать кронштейна оптической оси оси Y, сборка рамы из алюминиевого профиля, установка линейная направляющая и т. д. Наиболее критической и утомительной частью является регулировка точности. Этот процесс требует повторной отладки и требует терпения.

д. Наиболее критической и утомительной частью является регулировка точности. Этот процесс требует повторной отладки и требует терпения.

1. Оптическая ось фиксируется двумя муфтами и кронштейнами оптической оси.

2. Обработайте опорную пластину оси X, чтобы соединить алюминиевый профиль оси X с двумя линейными модулями оси Y.

3. При установке рамы из алюминиевого профиля с осью XY необходимо обеспечить вертикальность и параллельность рамы, поэтому во время процесса требуются повторные измерения для обеспечения точных размеров. При установке двух линейных направляющих по оси Y убедитесь, что направляющие параллельны алюминиевому профилю, и измерьте циферблатным индикатором, чтобы убедиться, что параллельность находится в пределах 0,05 мм.

4. При установке линейной направляющей необходимо убедиться, что направляющая параллельна алюминиевому профилю. Направляющая каждой секции должна быть измерена циферблатным индикатором, чтобы убедиться, что параллельность находится в пределах 0,05 мм, что закладывает хорошую основу для последующей установки.

Направляющая каждой секции должна быть измерена циферблатным индикатором, чтобы убедиться, что параллельность находится в пределах 0,05 мм, что закладывает хорошую основу для последующей установки.

5. Чтобы установить синхронный ремень оси Y, сначала убедитесь, что ось X находится в горизонтальном положении, и используйте циферблатный индикатор, чтобы отметить счетчик. После измерения обнаруживается, что сам алюминиевый профиль имеет кривизну около 0,05 мм, поэтому точность по горизонтали следует контролировать в пределах 0,1 мм (желательно, чтобы два циферблатных индикатора были сброшены на ноль), а положение двух ползунков и Ось X фиксируется зажимом.

6. Проденьте ремень ГРМ с обеих сторон и закрепите его слева. Затем сбросьте левый контактный циферблатный индикатор на ноль, измерьте горизонтальное отклонение на другой стороне, отрегулируйте горизонтальное отклонение в пределах 0,1 мм и зафиксируйте его зажимом. Затем закрепите правый зубчатый ремень. В настоящее время из-за операции установки с правой стороны горизонтальная ошибка определенно увеличится. Затем снова переместите циферблатный индикатор влево, чтобы установить ноль, и ослабьте правую муфту, чтобы переместить ось X. Сдвиньте ползунок, отрегулируйте горизонтальное отклонение в пределах 0,1 мм и зафиксируйте моментную муфту зажимом.

Затем закрепите правый зубчатый ремень. В настоящее время из-за операции установки с правой стороны горизонтальная ошибка определенно увеличится. Затем снова переместите циферблатный индикатор влево, чтобы установить ноль, и ослабьте правую муфту, чтобы переместить ось X. Сдвиньте ползунок, отрегулируйте горизонтальное отклонение в пределах 0,1 мм и зафиксируйте моментную муфту зажимом.

7. Теперь можно ослабить зажимы с обеих сторон, проверить, находится ли ось X в горизонтальном положении при перемещении оси Y, повернуть колесо синхронизации оси Y и повторить предыдущий процесс измерения. Если обнаружено, что ось X не синхронизирована, возможно, натяжение зубчатого ремня отличается с обеих сторон или точность каждой конструкции не была отрегулирована должным образом, тогда вам необходимо вернуться к предыдущему этап и отрегулируйте его снова. Пока натяжение зубчатого ремня отрегулировано, ось X следует снова отрегулировать до тех пор, пока ось Y не будет перемещена, а ось X всегда находится в пределах диапазона горизонтальной ошибки 0,1 мм. Не забудьте запастись терпением на этом этапе.

Не забудьте запастись терпением на этом этапе.

8. Проверьте, равномерно ли натянуты зубчатые ремни с обеих сторон. согласуются.

9. Установите шаговый двигатель. При установке мотора нужно обратить внимание на регулировку его герметичности. Если синхронный ремень слишком ослаблен, это вызовет люфт движения, а если он слишком натянут, синхронный ремень треснет.

Проверка стабильности механического механизма

Подключение системы управления для проверки устойчивости механической конструкции, подключение компьютера для отладки параметров двигателя, измерение отклонения график и размер конструкции, отрегулируйте количество импульсов шагового двигателя в соответствии с фактическим отклонением расстояния и проверьте, есть ли люфт в механизме. Является ли каждый штрих последовательным и связаны ли точки пересечения. Выполняется повторное рисование, и повторная точность позиционирования определяется повторным рисованием. Разумеется, повторяемость точности позиционирования механизма можно определить с помощью фиксированного циферблатного индикатора и измерителя.

Разумеется, повторяемость точности позиционирования механизма можно определить с помощью фиксированного циферблатного индикатора и измерителя.

Повторив рисунок три раза, вы увидите, что все штрихи представляют собой места без каких-либо ореолов, что указывает на то, что перемещение выполнено правильно. В настоящее время по оси XY уже можно рисовать графику. Если добавить функцию подъема пера, он может стать крупномасштабным плоттером. Конечно, настоящая цель – сделать станок для лазерной резки, поэтому нам нужно продолжать усердно работать.

После завершения оси XY следующим шагом будет создание оси Z. Прежде чем сделать ось Z, нам нужно сделать 3D-моделирование и спроектировать общую раму. Поскольку ось Z соединена с режущей платформой и закреплена на модуле рамы, она должна быть спроектирована и изготовлена вместе. Ось Z реализует функции подъема и опускания, а затем непосредственно на нее помещается модуль оси XY, и комбинация может реализовать функцию оси XYZ.

Используя моделирование в Solidworks, спроектируйте общую раму и конструкцию по оси Z стола для лазерной резки. С помощью трехмерной перспективы структурные проблемы могут быть быстро обнаружены и быстро исправлены.

Здание с подвижной платформой

После установки рамы и конструкции можно изготовить подвижную платформу в нижней части машины. Весь станок для лазерной резки размещается на платформе. Машина относительно крупная. Нереально построить стол для лазерной резки, а затем передвинуть его вверх. Процесс также повлияет на точность станка, поэтому его можно построить только на нижней подвижной платформе.

1. Теперь начните строить подвижную платформу внизу, сначала купите утолщенный квадратный стальной лист 5050 для изготовления рамы.

2. Квадратная сталь сваривается один за другим, и после завершения она очень прочная, и нет проблем с тем, чтобы на ней сидел весь человек.

3. Приварите 4 ролика к раме и оставьте зазор 600 мм с левой стороны. Основная цель – оставить место для воды постоянной температуры и воздушного насоса. Теперь, когда рама передвижной платформы сварена, необходимо сверху и снизу установить слой дерева.

4. Соберите раму машины и купите алюминиевые профили в Интернете. Модель представляет собой 4040 алюминиевых профилей национального стандарта. Основная причина использования этого алюминиевого профиля национального стандарта заключается в том, что он относительно легкий, с ним легко обращаться после установки, он обладает хорошей прочностью, а закругленные углы вокруг него относительно малы, что облегчает проектирование и установку последующих панелей из листового металла.

Чтобы построить машинную раму в гостиной, она слишком большая, чтобы поместиться.

5. Соберите ось XY и раму станка, поместите готовую раму на мобильную платформу, а затем установите отлаженную ось XY на раму станка. Общий эффект по-прежнему хороший.

Общий эффект по-прежнему хороший.

6. Начните изготавливать опорный лист оси Z, разметьте алюминиевый лист и определите положение отверстия. Просверлите и нарежьте резьбу, чтобы сделать 4 одинаковых опорных листа.

7. Соберите подъемный винт оси Z и соберите Т-образный винт, синхронный шкив, гнездо подшипника, опорную пластину и фланцевую гайку.

8. Установите подъемный винт оси Z, шаговый двигатель и зубчатый ремень. Принцип подъема по оси Z: шаговый двигатель натягивает синхронный ремень через натяжные колеса с обеих сторон. Когда двигатель вращается, он заставляет четыре подъемных винта вращаться в одном направлении, так что четыре опорные точки одновременно перемещаются вверх и вниз, а режущая платформа одновременно соединяется с опорными точками. Движение вверх и вниз. При установке сотовой панели нужно обратить внимание на регулировку плоскостности. С помощью циферблатного индикатора измерьте разницу высот всей рамы и отрегулируйте разницу высот до 0,1 мм.

Механические конструкции, такие как структура воздушного канала, путь лазерного луча и оболочка из листового металла, будут подробно объяснены позже, когда будет задействована соответствующая система. Далее будет представлена третья часть.

Шаг 3. Настройка системы управления лазерной трубкой

1. Выберите модель лазерной трубки CO2. Лазерная трубка делится на два типа: стеклянная трубка и радиочастотная трубка. Радиочастотная трубка использует низкое напряжение 30 В с высокой точностью, небольшим пятном и длительным сроком службы, но цена высока, в то время как срок службы стеклянной трубки составляет около 1500 часов, пятно относительно большое, и оно управляется высоким напряжением, но цена дешевая. Если вы режете только дерево, кожу, акрил, стеклянные трубки вполне годятся, и большинство лазерных резаков на рынке в настоящее время используют стеклянные трубки. Из-за проблемы стоимости я выбираю стеклянную трубку размером 1600 мм * 60 мм, для охлаждения лазерной трубки необходимо использовать водяное охлаждение, и это вода постоянной температуры.

Источник питания для лазерной трубки, который я выбрал, это блок питания мощностью 100 Вт. Введена функция источника питания лазера. Положительный электрод лазерной трубки излучает высокое напряжение около 10 000 вольт. Из-за высокой концентрации газа CO2 в высоковольтной разрядной трубке возбуждения в хвостовой части трубки генерируется лазер с длиной волны 10,6 мкм. Обратите внимание, что этот лазер является невидимым светом.

2. Выберите охладитель воды. Лазерная трубка будет генерировать высокую температуру при нормальном использовании, и ее необходимо охлаждать циркуляцией воды. Если температура слишком высока и вовремя не охлаждена, это вызовет необратимое повреждение лазерной трубки, что приведет к резкому сокращению срока службы или разрыву лазерной трубки. Скорость, с которой падает температура воды, также определяет производительность лазерной трубки.

Существует два типа водяного охлаждения: воздушное охлаждение и метод охлаждения с использованием воздушного компрессора. Если мощность лазерной трубки составляет около 80 Вт, может быть достаточно воздушного охлаждения, но если мощность превышает 80 Вт, необходимо использовать метод охлаждения с помощью компрессора. В противном случае жару вообще невозможно подавить. Я выбираю воду постоянной температуры модели CW5000. Если мощность лазерной трубки будет увеличена, эта вода с постоянной температурой все еще может быть пригодной для использования. Вся машина включает в себя систему контроля температуры, ведро для хранения воды, воздушный компрессор и охлаждающую плиту. модульный состав.

Если мощность лазерной трубки составляет около 80 Вт, может быть достаточно воздушного охлаждения, но если мощность превышает 80 Вт, необходимо использовать метод охлаждения с помощью компрессора. В противном случае жару вообще невозможно подавить. Я выбираю воду постоянной температуры модели CW5000. Если мощность лазерной трубки будет увеличена, эта вода с постоянной температурой все еще может быть пригодной для использования. Вся машина включает в себя систему контроля температуры, ведро для хранения воды, воздушный компрессор и охлаждающую плиту. модульный состав.

3. Установите лазерную трубку, установите лазерную трубку на основание трубки, отрегулируйте высоту лазерной трубки, чтобы она соответствовала проектной высоте, и обращайте внимание на осторожность при обращении с ней.

Подсоедините выпускную трубу воды с постоянной температурой. Следует отметить, что вход воды сначала входит с положительного полюса лазерной трубки, вход положительной воды лазерной трубки должен быть обращен вниз, охлаждающая вода входит снизу, а затем выходит сверху отрицательного полюса. лазерной трубки, а затем возвращается к возврату через защитный выключатель циркуляции воды. Резервуар для воды с постоянной температурой завершает цикл. Когда круговорот воды останавливается, защитный выключатель воды отключается, и сигнал обратной связи отправляется на плату управления, которая отключает лазерную трубку для предотвращения перегрева.

лазерной трубки, а затем возвращается к возврату через защитный выключатель циркуляции воды. Резервуар для воды с постоянной температурой завершает цикл. Когда круговорот воды останавливается, защитный выключатель воды отключается, и сигнал обратной связи отправляется на плату управления, которая отключает лазерную трубку для предотвращения перегрева.

4. Отрицательный полюс лазерной трубки подключается к амперметру, а затем обратно к отрицательному полюсу источника питания лазера. Когда лазерная трубка работает, амперметр может отображать ток лазерной трубки в режиме реального времени. С помощью числового значения вы можете сравнить установленную мощность и фактическую мощность, чтобы определить, нормально ли работает лазерная трубка.

5. Подсоедините цепь источника питания лазера, воду постоянной температуры, водозащитный выключатель, амперметр и подготовьте защитные очки (поскольку лазерная трубка излучает невидимый свет, вам необходимо использовать специальные защитные очки 10,6 мкм) и установите мощность лазерной трубки до 40 %, включите режим серийной съемки, поместите тестовую плату перед лазерной трубкой, нажмите переключатель, чтобы испустить лазер, плата мгновенно зажжется, и тестовый эффект очень хороший.

Следующим шагом является настройка системы оптического пути.

Шаг 4. Настройка системы световода с лазерной трубкой

Четвертая часть — это настройка системы световода с лазерной трубкой. Как показано на рисунке выше, лазерный свет, излучаемый лазерной трубкой, преломляется зеркалом под углом 90 градусов ко второму зеркалу, а второе зеркало снова преломляется под углом 90 градусов к третьему зеркалу. Преломление заставляет лазер стрелять вниз к фокусирующей линзе, которая затем фокусирует лазер, образуя очень тонкое пятно.

Сложность этой системы заключается в том, что независимо от того, где находится лазерная головка в процессе обработки, сфокусированное пятно должно быть в одной и той же точке, то есть оптические пути должны совпадать в движущемся состоянии, иначе лазер луч будет отклоняться, и свет не будет излучаться.

Процесс регулировки кронштейна зеркала: зеркало и лазер расположены под углом 45 градусов, что затрудняет определение точки лазера. Необходимо распечатать на 3D-принтере 45-градусный кронштейн для вспомогательной регулировки, наклеить на сквозное отверстие фактурную бумагу и включить лазер. Режим точечной съемки (время включения 0,1 с, мощность 20% для предотвращения проникновения), отрегулируйте высоту, положение и угол поворота кронштейна, чтобы световое пятно контролировалось в центре круглого отверстия.

Необходимо распечатать на 3D-принтере 45-градусный кронштейн для вспомогательной регулировки, наклеить на сквозное отверстие фактурную бумагу и включить лазер. Режим точечной съемки (время включения 0,1 с, мощность 20% для предотвращения проникновения), отрегулируйте высоту, положение и угол поворота кронштейна, чтобы световое пятно контролировалось в центре круглого отверстия.

Точное положение установки и высота установки второго кронштейна зеркала получены с помощью 3D-дизайна пути второго поверхностного зеркала, а кронштейн второго поверхностного зеркала точно установлен путем измерения штангенциркуль (предварительно установите его в исходное положение).

Процесс регулировки угла первого поверхностного зеркала: переместите ось Y ближе к зеркалу, лазерной точке, затем отодвиньте конец оси Y от себя , и снова точка. В это время будет обнаружено, что две точки не совпадают, если ближняя точка выше, а дальняя ниже, то зеркало необходимо отрегулировать, чтобы оно вращалось вверх, и наоборот; следующий шаг – продолжать делать точки, дальнюю и ближнюю, если ближняя точка находится слева, а дальняя точка справа, нужно настроить зеркало так, чтобы оно вращалось влево, и наоборот, пока не появится ближняя точка, совпадающая с дальней точкой как точка, означает, что оптический путь второго поверхностного зеркала полностью параллелен направлению движения оси Y.

В это время будет обнаружено, что две точки не совпадают, если ближняя точка выше, а дальняя ниже, то зеркало необходимо отрегулировать, чтобы оно вращалось вверх, и наоборот; следующий шаг – продолжать делать точки, дальнюю и ближнюю, если ближняя точка находится слева, а дальняя точка справа, нужно настроить зеркало так, чтобы оно вращалось влево, и наоборот, пока не появится ближняя точка, совпадающая с дальней точкой как точка, означает, что оптический путь второго поверхностного зеркала полностью параллелен направлению движения оси Y.

Процесс регулировки угла второго поверхностного зеркала: переместите ось Y к первому поверхностному зеркалу, затем переместите ось X к ближнему концу, сделайте лазерные точки , затем переместите ось X к дальнему концу, а затем сделайте лазерные точки, в это время наблюдайте, выше ли ближняя точка, а дальняя точка ниже, вам нужно отрегулировать второе поверхностное зеркало, чтобы оно вращалось вверх, и наоборот. На следующем шаге продолжайте делать точки, одну точку далеко и одну ближе, если ближняя точка находится слева, а дальняя точка справа, вам нужно отрегулировать второе поверхностное зеркало, чтобы оно вращалось влево, и наоборот. наоборот, до тех пор, пока ближняя и дальняя точки не совпадут как одна точка, что означает, что оптический путь ближнего торцевого зеркала третьей поверхности полностью параллелен направлению движения оси X. Затем переместите ось Y к дальнему концу и отметьте точку на ближнем и дальнем конце оси X, если они не совпадают, это означает, что два зеркальных пути не перекрываются, и это необходимо вернуться, чтобы отрегулировать угол первого поверхностного зеркала до двух точек на оси X на ближнем конце оси Y и двух точек и четырех точек на оси X на дальнем конце оси Y. -оси полностью совпадают.

На следующем шаге продолжайте делать точки, одну точку далеко и одну ближе, если ближняя точка находится слева, а дальняя точка справа, вам нужно отрегулировать второе поверхностное зеркало, чтобы оно вращалось влево, и наоборот. наоборот, до тех пор, пока ближняя и дальняя точки не совпадут как одна точка, что означает, что оптический путь ближнего торцевого зеркала третьей поверхности полностью параллелен направлению движения оси X. Затем переместите ось Y к дальнему концу и отметьте точку на ближнем и дальнем конце оси X, если они не совпадают, это означает, что два зеркальных пути не перекрываются, и это необходимо вернуться, чтобы отрегулировать угол первого поверхностного зеркала до двух точек на оси X на ближнем конце оси Y и двух точек и четырех точек на оси X на дальнем конце оси Y. -оси полностью совпадают.

На самом деле настройка на этом шаге не закончена. Обратите внимание, находится ли световое пятно держателя объектива третьего поверхностного зеркала в центре круга. Когда световое пятно находится слева, держатель линз второго поверхностного зеркала необходимо переместить назад, и наоборот. Отрегулируйте положение всей лазерной трубки, чтобы она двигалась вниз, и наоборот. При замене кронштейна второго поверхностного зеркала нам необходимо снова повторить процесс регулировки угла наклона линзы второго поверхностного зеркала. При изменении высоты лазерной трубки нам необходимо повторить весь процесс регулировки объектива за один проход (включая: процесс регулировки кронштейна первого поверхностного зеркала, первой зеркальной линзы и второго поверхностного зеркала) и снова делать точки до тех пор, пока световое пятно находится в центре, а четыре точки полностью совпадают.

Когда световое пятно находится слева, держатель линз второго поверхностного зеркала необходимо переместить назад, и наоборот. Отрегулируйте положение всей лазерной трубки, чтобы она двигалась вниз, и наоборот. При замене кронштейна второго поверхностного зеркала нам необходимо снова повторить процесс регулировки угла наклона линзы второго поверхностного зеркала. При изменении высоты лазерной трубки нам необходимо повторить весь процесс регулировки объектива за один проход (включая: процесс регулировки кронштейна первого поверхностного зеркала, первой зеркальной линзы и второго поверхностного зеркала) и снова делать точки до тех пор, пока световое пятно находится в центре, а четыре точки полностью совпадают.

Процесс регулировки угла третьего поверхностного зеркала: регулировка зеркала заключается в добавлении двух точек подъема и опускания по оси Z на основе зеркало, то есть 8 баллов. Принцип регулировки заключается в том, чтобы сначала определить точку подъема четырех точек, затем переместить ось X на другой конец, а затем нажать на точку подъема. Если верхняя точка светового пятна выше, чем нижняя, необходимо повернуть линзу третьего поверхностного зеркала назад и наоборот. Поворот вправо и наоборот.

Если верхняя точка светового пятна выше, чем нижняя, необходимо повернуть линзу третьего поверхностного зеркала назад и наоборот. Поворот вправо и наоборот.

Если световое пятно не всегда удается отрегулировать так, чтобы оно совпадало, это означает, что оптический путь зеркала третьей поверхности не совпадает с осью X, и необходимо вернуться для регулировки угла линзы второго поверхностного зеркала. Необходимо вернуться, чтобы отрегулировать высоту лазерной трубки, а затем начать с обратного кронштейна, чтобы отрегулировать ее снова, пока 8 точек полностью не совпадут.

Существует четыре типа фокусирующих линз: 50,8, 63,5, 76,2 и 101,6. Я выбрал 50,8 мм.

Поместите фокусирующую линзу в цилиндр лазерной головки выпуклой стороной вверх, поместите наклонную деревянную доску, переместите ось X, чтобы сделать точки через каждые 2 мм, найдите положение с самой тонкой точкой, измерьте расстояние между лазерной головкой и деревянной доской, это расстояние является наиболее подходящим положением фокусного расстояния для лазерной резки, и оптический путь был отрегулирован на этом этапе.

Шаг 5. Настройка системы продувки и выхлопа

Пятая часть – настройка системы продувки и вытяжки. Во время лазерной резки будет образовываться густой дым, а частицы густого дыма покроют фокусирующую пластину и снизят мощность резки. Решение состоит в том, чтобы увеличить воздушный насос перед фокусирующей пластиной.

Воздушный насос, который я выбираю, – это воздушный насос воздушного компрессора, основная причина которого заключается в том, что давление воздуха относительно высокое, а эффективность резки может быть увеличена за счет действия газа во время резки. Выходной сигнал подключается к основной плате для управления электромагнитным клапаном, а электромагнитный клапан управляет воздушным насосом для подачи воздуха.

После установки мне не терпится сделать пробный разрез 6-миллиметровой многослойной доски, которую можно прорезать гладко, и эффект очень идеален. Единственная проблема в том, что выхлопная система не доработана, а дым относительно большой.

Отрежьте пластину из нержавеющей стали в соответствии с проектным размером и после сверления закрепите пластину из нержавеющей стали винтами. Вся машина полностью закрыта, оставлены только вход и выход воздуха.

Вытяжной вентилятор крепится к стене, необходимо сделать кронштейн.

Вентилятор среднего давления мощностью 300 Вт прямоугольного сечения, специально разработанный в соответствии с размером собственного окна из алюминиевого сплава.

Шаг 6. Настройка систем освещения и фокусировки

Шестая часть — это система освещения и фокусировки, в которой используется светодиодная лента с независимым источником питания 12 В, а светодиодное освещение добавляется к части системы управления, области обработки и области хранения. в то же время.

Перекрестная лазерная головка добавлена за лазерной головкой для фокусировки. Он использует независимый источник питания 5 В и оснащен независимым переключателем. Положение лазерной головки определяется поперечной линией. Горизонтальная лазерная линия используется для определения глубины доски. Центр указывает на то, что плата не плоская или фокусное расстояние не отрегулировано должным образом, вы можете отрегулировать фокус по оси Z вверх и вниз, а также отрегулировать горизонтальную линию по центру.

Положение лазерной головки определяется поперечной линией. Горизонтальная лазерная линия используется для определения глубины доски. Центр указывает на то, что плата не плоская или фокусное расстояние не отрегулировано должным образом, вы можете отрегулировать фокус по оси Z вверх и вниз, а также отрегулировать горизонтальную линию по центру.

Настройка 7. Оптимизация работы

Седьмая часть — оптимизация работы. Чтобы облегчить аварийную остановку, переключатель аварийной остановки расположен сверху рядом с рабочей поверхностью, а переключатель с ключом, интерфейс USB и порт отладки установлены сбоку. Передняя часть оснащена главным выключателем питания, выключателем управления подачей и вытяжкой воздуха, выключателем светодиодного освещения, выключателем лазерной фокусировки, что позволяет выполнять все операции на одной панели.

Двери шкафа сконструированы с обеих сторон станка, левая сторона используется для хранения инструментов, используемых лазерным резаком, а правая сторона используется для осмотра и обслуживания. В нижней части передней части имеется смотровое окно. При падении заготовки ее можно извлечь снизу. Вы также можете наблюдать, достаточно ли мощности лазера и был ли он прорезан вовремя, чтобы увеличить мощность во времени.

В нижней части передней части имеется смотровое окно. При падении заготовки ее можно извлечь снизу. Вы также можете наблюдать, достаточно ли мощности лазера и был ли он прорезан вовремя, чтобы увеличить мощность во времени.

Я также добавил педаль. Когда вам нужно запустить лазерный резак, вам нужно всего лишь нажать на педаль, чтобы завершить операцию, что избавляет от утомительной работы с кнопками, что очень быстро и удобно.

Шаг 8. Тестирование и отладка

Наконец, необходимо протестировать функции системы лазерной резки, улучшить параметры резки в процессе использования для достижения лучших результатов и отладить функции лазерной резки и лазерной гравировки.

К этому моменту лазерная резка завершена. Некоторые узкие места и трудности, возникающие в процессе создания, были преодолены одна за другой благодаря упорному труду. Этот опыт DIY очень ценен. Благодаря этому проекту я многое узнал о станках для лазерной резки. В то же время я очень благодарен за помощь лидеров отрасли, которые сделали проект меньше обходных путей.

В то же время я очень благодарен за помощь лидеров отрасли, которые сделали проект меньше обходных путей.

5 лучших самодельных станков для лазерной резки и гравировки, которые вы можете собрать дома