Самодельные струбцины деревянные: Самодельные струбцины из разных материалов и для разных задач

alexxlab | 14.07.2021 | 0 | Разное

Самодельные струбцины из разных материалов и для разных задач

Самодельные струбцины удобны в тех случаях, когда нет поблизости строительных магазинов или рынков.

Кроме этого, самодельный инструмент можно сделать тех размеров и форм, которые требуются для выполнения определенных задач.

И конечно же мастер изготавливающий своими руками инструмент, экономит на его покупке.

В быту этот инструмент используют достаточно редко, однако, бывают ситуации, когда без них не обойтись.

Если вдруг зажим понадобился, но нет возможности его приобрести, имеет смысл изготовить собственный вариант из подручных материалов:

Содержание статьи

Вариант 1

Основанием послужит рамка обыкновенной ножовки по металлу.

С обеих сторон находятся крепления для полотна.

Их необходимо заменить длинными винтами соответствующей толщины.

Если использовать шпильки немного меньшего диаметра, придется использовать контргайки.

К торцам винтов привариваются металлические пятаки, но можно обойтись без сварки и использовать их в качестве подложки.

Вариант 2

Можно использовать швеллер (в поперечном разрезе напоминает букву “П”). Отрезается поперек кусочек шириной 3 – 5 см.

Одна сторона выполнит функцию фиксированной губы.

С противоположной стороны (ножка буквы “П”) просверливается отверстие, нарезается резьба и вкручивается винт, под торец которого подкладывается или приваривается плоский пятачок.

Как вариант, можно использовать два сваренных буквой “П” уголка.

Вариант 3

Имея под рукой неиспользуемый пистолет для герметика скелетного типа, можно изготовить быстросъемную самодельную струбцину.

Сам по себе он уже может быть использован, как зажим для заготовок небольшой ширины.

Для большей универсальности, от пистолета необходимо отпилить рамку, а на ее место приварить к рукояти прочную металлическую полосу, изогнутую буквой “Г”.

Так как дерево поддается обработке лучше, можно изготовить простейшую струбцину из этого материала.

Деревянные струбцины

Простейший вариант самодельного деревянного зажима – две планки, которые стягиваются двумя болтами с гайками.

Можно улучшить конструкцию, прикрепив к болтам ручки, изготовив деревянные губы различных форм и размеров.

Еще один вариант – вырезать из березовой фанеры толщиной 12 – 16мм 4 – 5 идентичных П-образных заготовки, которые после склеивания послужат рамой.

С одной стороны ножки просверливается внутрь корпуса отверстие под винт, под него подкладывается пятак.

При необходимости можно к винту приделать деревянную рукоять, или же для прижима использовать соответствующий шляпке ключ.

Если изготовление этого инструмента своими руками вам не очень подходит, в этом случае всегда можно приобрести магазинный вариант.

Для правильного выбора хороших струбцин нужно знать их виды и важные отличия.

Важно знать при выборе струбцин

Выбирая струбцину, необходимо обратить внимание на следующие особенности:

Материал

Для изготовления зажимных инструментов используется либо чугун, либо же инструментальная сталь.

Первый вариант обладает меньшей прочностью, не способен выдержать чрезмерное прижимное усилие.

Чугунные струбцины используются, как правило, при работе с деревом.

В любом случае, на самом инструменте должна быть соответствующая пометка.

Вид и конструкция

Оба параметра должны соответствовать работе, которую инструмент будет выполнять.

Большим прижимным усилием обладают G-образные варианты с винтом, в то время, как быстрозажимным инструментом удобнее пользоваться.

Для работы с широкими деталями, чтобы прижимное усилие распределялось по большей площади, используются струбцины с удлиненными губами.

Количество

Для фиксации любых заготовок понадобится сразу несколько струбцин, что позволит равномерно распределить прижимное усилие на заготовках большой площади.

Рекомендуется покупать сразу набор.

Накладки

Многие домашние мастера подкладывают под контактирующие с заготовками элементы зажима брусочки, дощечки, металлические пластины, резиновые обрезки.

В этом нет необходимости, так как хороший инструмент изначально должен иметь качественные накладки.

Работоспособность и отсутствие дефектов

Инструмент, естественно, должен быть исправен.

Прижимные губы должны плотно прижиматься, легко и с первого раза.

Элементы не должны болтаться и люфтить.

Конструкцию нужно осмотреть на наличие повреждений (трещин, сколов).

Все углы, во избежание травматизма, должны быть округлые и отшлифованные.

В некоторых случаях имеет смысл к комплекту стандартного прижимного инструмента докупить струбцины глубокого захвата.

Они предназначены для фиксации, захвата и удержания деталей.

Будут полезны и для сварщиков, и для столяров, так как особая форма губ позволяет захватывать и прижимать заготовки за основание в обход выступающих элементов.

Со временем у любого мастера накапливается много разного инструмента, в том числе и большое количество струбцин.

В этом случае для их хранения очень удобно использовать специальные стойки.

Стойки для струбцин

Для удобного хранения прижимных инструментов рынок предлагает широкий выбор стоек для струбцин.

Они могут быть выполнены из дерева и металла, а их размеры варьируются от нескольких десятков сантиметров (переносные варианты), до полноценных инструментальных рам и шкафов на колесиках.

Среди мастеров популярны стойки – карусели, которые позволяют хранить большое количество зажимов и струбцин на сравнительно малой площади, при этом обеспечивают простой доступ к инструменту, который размещается со всех сторон.

Наиболее распространенный и востребованный вариант – металлическая стойка на колесиках с рамочной конструкцией, отдаленно напоминающая стремянку.

Рама, при необходимости, складывается.

Она имеет съемные перекладины, посредством которых можно регулировать просвет.

Подходит для хранения зажимов любых типоразмеров, за счет чего успешно используется и в домашних мастерских, и в крупных производственных цехах.

Наличие колесиков со стопорами позволяет легко передвигать весь комплект прижимного инструмента и неподвижно его устанавливать возле рабочего места.

Подробную информацию об основных видах струбцин смотрите здесь

Деревянная струбцина своими руками

В этой статье вы сможете ознакомиться с подробной инструкцией по изготовлению самодельной деревянной струбцины.Этот вспомогательный инструмент будет полезен для фиксации каких-либо деталей, к примеру, для обработки деталей или для плотного удержания при склеивании нескольких деталей вместе.

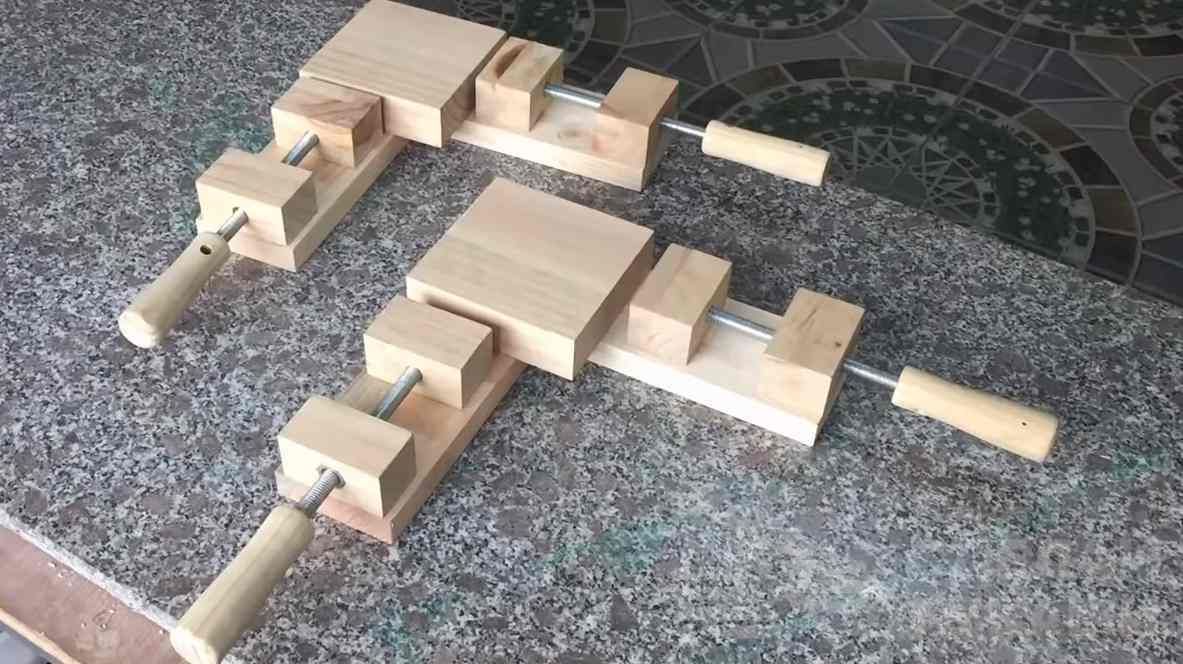

В этом проекте автор решил изготовить сразу несколько струбцин, своеобразный набор для закрепления деталей различной величины. Но вам может не понадобиться такое количество струбцин, поэтому для простоты объем затраченных материалов будет указан на одну струбцину, а если вы захотите сделать точно такой же набор, как у автора, то просто умножьте количество материалов на четыре.

Используемые материалы:

– Древесина из дерева твердой породы толщиной 1,9 см и шириной не менее 2,5 см

– стальной прут 12мм

– шпилька 6 мм 20 витков на 2. 5 см

5 см

– дюймовые гайки 12мм 2 шт.

– дюймовые пружинные штифты 2,38мм длиной 19мм 2 шт.

-сверло под метчик 5 мм.

Описание процесса изготовления деревянных струбцин:

Шаг первый: подготовка деревянных деталей.

Для начала автор решил разделить деревянную заготовку на две части. Первая часть должна быть более широкой, из нее будут изготавливаться губки струбцины, размером 25 на 19 мм. Вторая часть заготовки будет квадратной формы с размером 19 на 19 мм, из нее необходимо будет изготовить ручки для струбцины. Разделение начальной деревянной заготовки, таким образом позволит быстрее и проще нарезать необходимые детали.

Шаг второй: Вырезание ручек для струбцины.

На этом этапе был использован ленточно-отрезной станок.

Для того чтобы обрезать заготовку для ручек до нужной формы, на станке был установлен угол в 33 градуса. В качестве разделителя для получения необходимой толщины и ориентирования по форме была использована гайка 12 мм.

Таким образом, делая срезы при помощи станка поочередно переворачивая заготовку, автор срезал слой за слоем получая шестигранную форму заготовки по примеру использованной гайки.

После того, как была получена заготовка шестигранной формы и оптимальной толщины, параметры станка были переведены на срез в 90 градусов. Далее автор этим же станком нарезал необходимое количество ручек длинной 64 мм из шестигранной заготовки.

Шаг третий: Нарезка губок для струбцины.

Далее автор занялся обработкой второй заготовки и нарезанием из нее губок для струбцины. Уголок наклона на губках не является обязательным, он скорее служит для большего удобства. Поэтому величину наклона можете определить сами исходя из своих предпочтений. Автор сделал эту деталь длиннее, после чего использовал его же для нарезания наклонного угла для других деталей и других заготовок. Угол наклона в 15 градусов он посчитал наиболее универсальным. При использовании столярного уголка необходимо принимать во внимание тот факт, что крутизна наклона линии составляет 50 мм на 70 мм.

Уголок должен быть установлен на расстоянии в 12 мм либо по центру в заготовке с шириной 25.4 мм. При таком подходе автор рекомендует сначала срезать угол, а затем нарезать губки для струбцины до длинны 102 мм. Эти подготовительные этапы позволят вам уменьшить шансы сделать какие-либо ошибки и испортить заготовку, а значит, сэкономят материалы и ваше время.

Уголок должен быть установлен на расстоянии в 12 мм либо по центру в заготовке с шириной 25.4 мм. При таком подходе автор рекомендует сначала срезать угол, а затем нарезать губки для струбцины до длинны 102 мм. Эти подготовительные этапы позволят вам уменьшить шансы сделать какие-либо ошибки и испортить заготовку, а значит, сэкономят материалы и ваше время.После завершения нарезки заготовок для губок струбцины, автор разделил их на две группы: одну группу он пометил как губки А, а вторую как губки В.

Разделение на две группы необходимо, так как губки будут иметь разное крепление. Поэтому будет отличаться и работы по сверлению отверстий для них, проще это понять схему различия крепления из фотографий уже готовой струбцины.

Шаг четвертый: работа над губками В.

Для начала была проведена разметка под сверление губок из обеих групп. Необходимо разметить два отверстия диаметром 6 мм для штырей, которые будут стягивать губки. Два отверстия диаметром 6 мм должны быть расположены на внутренней и верхней поверхности губок, проходя их насквозь. Первой отверстие находится на расстоянии в 19 мм от прямоугольного края губки и расположено в 9.5 мм от каждой стороны. Второй отверстие отмечается на расстоянии в 44 мм от прямоугольной (задней) стенки губки и так же расположено по центру относительно других сторон. После чего губки В откладываются в сторону.

Первой отверстие находится на расстоянии в 19 мм от прямоугольного края губки и расположено в 9.5 мм от каждой стороны. Второй отверстие отмечается на расстоянии в 44 мм от прямоугольной (задней) стенки губки и так же расположено по центру относительно других сторон. После чего губки В откладываются в сторону.

Шаг пятый: доделывание губок из группы А.

Губка А несколько отличается от губки В. Губка А имеет два дополнительные отверстия под цилиндрические гайки, через которые будут проходить пруты для стягивания губок струбцины.

Поэтому в каждой губке А было просверлено по два отверстия диаметром 12 мм через одну сторону, как это показано на картинке. Первое отверстие диаметром в 12 мм должно быть расположено на расстоянии 19 мм от задней стенки губки и на равноудаленном расстоянии от верхней и нижней граней губки. Второй отверстие 12 мм должно быть расположено на расстоянии в 44 мм от задней стенки и так же равноудалено от верхней и нижней граней. Таким образом, должен получиться набор губок с двумя отверстиями по центральной линии внешних плоскостей губок, а так же с двумя отверстиями для штырей диаметром 6 мм с внутренней стороны губок.

Таким образом, должен получиться набор губок с двумя отверстиями по центральной линии внешних плоскостей губок, а так же с двумя отверстиями для штырей диаметром 6 мм с внутренней стороны губок.

Шаг шестой: Шпильки с резьбой

При помощи ножовки по металлу, имеющаяся шпилька с резьбой 6 мм была разрезана на заготовки необходимой длинны. Должно быть по две заготовки из шпильки на каждую струбцину. Одна заготовка длинной 114 мм, а вторая длинной 127 мм. После чего они были отложены в сторону до этапа изготовления ручек для струбцин.

Шаг седьмой: изготовление цилиндрических гаек.

В данном случае под цилиндрическими гайками подразумеваются круглые стальные детали с просверленными в них боковыми отверстиями с резьбой под 6 мм шпильку. Вероятно, такие гайки или нечто похожее можно купить, но автор решил изготовить их самостоятельно.

Для изготовления цилиндрических гаек потребовалась металлическая круглая заготовка диаметром в 12 мм. Из нее были нарезаны цилиндры длинной 19 мм, под толщину губок струбцины. Затем в каждом цилиндре сбоку по центру были сделаны отверстия, которые при помещении цилиндров в 12 мм отверстия на губках В, должны совпадать с отверстиями 6 мм на этих же губках В. После чего в отверстиях стальных цилиндров была нарезана резьба под углом 90 градусов на 20 витков при помощи метчика 6 мм.

Из нее были нарезаны цилиндры длинной 19 мм, под толщину губок струбцины. Затем в каждом цилиндре сбоку по центру были сделаны отверстия, которые при помещении цилиндров в 12 мм отверстия на губках В, должны совпадать с отверстиями 6 мм на этих же губках В. После чего в отверстиях стальных цилиндров была нарезана резьба под углом 90 градусов на 20 витков при помощи метчика 6 мм.

Шаг восьмой: Создание фасок на ручках струбцины

Для того чтобы было проще и удобнее удерживать и закручивать ручки струбцины каждая из них будет иметь фаски. К тому же подобная деталь делает внешний вид инструмента более привлекательным, по мнению автора.

Для начала заготовка для ручки была закреплена, в данном случае в другой уже готовой струбцине. После чего автор произвел разметку в виде шестиугольника на внешней поверхности заготовки, а так же была сделана разметка в виде ограничивающих линий по боковым сторонам будущей ручки на расстоянии 3 мм от внешней плоскости ручки, так как это показано на картинке.

После чего при помощи острого резца были срезаны фаски и получена заготовка ручки с фасками.

Шаг девятый: создание выступа на ручках струбцины.

Чтобы на ручки была возможность накрутить гайку 12 мм, ручки нужно обрезать до диаметра чуть большего, чем отверстие гаек. Таким образом, резьба гайки будет надежно сцепляться с деревянным выступом ручки, обеспечивая достаточно надежное соединение. Было бы удобно обработать ручки на токарном станке для создания нужного диаметра выступа, но так же можно это сделать и вручную.

Для этого автор прижал упорную колодку к ограждению пилы, а гайку 12 мм использовал как ограничитель для глубины среза, а так же для обеспечения необходимого расстояния от ограждения. После чего была взята деревянная заготовка для каждой ручки и выполнены все необходимые надрезы.

Таким образом, получился рисунок который вы можете посмотреть на картинке выше. Срезав затем все лишние выступы, должна получиться ручка с готовым выступом под гайку.

Шаг десятый: обточка выступа ручек.

Для того чтобы одень на ручки 12 мм гайки, необходимо срезать все углы выступа и обточить выступ до нужного диаметра. Лучше всего перед этим потренироваться на какой-либо неудавшейся заготовке, чтобы понять до какой степени необходимо сточить выступ и не испортить другие заготовки.

Для этого заготовка должна быть жестко зафиксирована и сточена до идеальной цилиндрической формы. После чего аккуратно, чтобы не повредить заготовку, нужно накрутить гайку на выступ.

Шаг одиннадцатый: завершающий этап изготовления ручек.

Далее 6 мм гайки были накручены и затянуты на шпильке с резьбой, для того, чтобы надежно закреплять зажимное приспособление. При помощи напильника по металлу концы были слегка скруглены, для того, чтобы ручка могла гладко перемещаться. Необходимо соединить все таким образом, чтобы как минимум 2.5 см материала выступало из зажимного приспособления, после чего нужно вкрутить деревянную ручку как можно дальше.

Для затягивания к основанию и выравнивания с ручкой, автор использовал стандартный гаечный ключ. Главное при этом не перетянуть и плавно отпускать гайку до тех пор, пока она не дойдет до упора. После чего ее нужно выровнять с ручкой.

Для затягивания к основанию и выравнивания с ручкой, автор использовал стандартный гаечный ключ. Главное при этом не перетянуть и плавно отпускать гайку до тех пор, пока она не дойдет до упора. После чего ее нужно выровнять с ручкой.Далее штифт вставляется в ручку. Для этого в центре гайки шпильки с резьбой было просверлено отверстие 2.38 мм, в которое при помощи молотка был вбит штифт.

Шаг двенадцатый: Завершение работ.

На этом этапе у вас должны быть уже сделаны все основные элементы устройства струбцины. Осталось правильно соединить все необходимые детали устройства вместе для получения готового изделия. Так же необходимо ошкурить поверхности, чтобы ликвидировать все острые края, после чего нанести финишное покрытие. Это завершающий этап сборки деревянных струбцин.

На этом этапе понадобятся резиновые перчатки, чтобы сначала втереть в поверхность немного олифы, а затем натереть деревянную поверхность струбцины воском. После чего струбцина будет готова к использованию и иметь приятный внешний вид.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Струбцина из дерева своими руками

Привет всем любителям самоделок. Как-то раз мне понадобилось зажать деталь, при отпиливании от нее части, как это сделать без тисков не особо было понятно, в итоге я решил, что нужно сделать какую-то приспособу, а именно струбцину, детали у меня как обычно были выполнены из старого доброго паркета. Такая самоделка поможет нам не только пополнить коллекцию инструментов, но и сэкономить немного денег.

Но перед тем, как перейти к прочтению предлагаю посмотреть видео, где я подробно показал весь процесс изготовления.

Для того, чтобы сделать самодельную струбцину из дерева, понадобится:

* Паркет, можно использовать любые достаточно крепкие доски

* Шпилька с резьбой М6

* Две гайки М6 и шайбы к ним

* Электродрель

* Два шурупа с шляпкой под шестигранную 8 мм головку

* Наждачная бумага

* Напильник

* Стамеска

* Ножовка по металлу

Вот и все, что необходимо для сборки самоделки.

Шаг первый.

Для начала необходимо определиться с материалом, все-таки нагрузки на данную самоделку будут весьма большими, то и материал должен быть с запасом по прочности. Я выбрал дубовый паркет, потому что прочности у него хватает для таких целей, да и в наличии это было первое, что попалось под руку. Делать я решил маленькую струбцину, так как редко имею дело с большими деталями. Далее я отпилил из данного паркета рейку шириной около 2 см, решил, что это будет достаточно, учитывая, что длинна не превышает 25 см.

Если в вашей струбцине длина будет больше 25 см, то настоятельно рекомендую применить доску с большей шириной или выбрать материал покрепче дерева. Также следует обратить внимание на то, что пилить лучше всего пилками с мелким зубом, я обычно в таких случаях пилю ножовкой по металлу, спил после нее почти не требует шлифовки.

Слегка зашлифовываем деталь вручную, полировать деталь нет смысла, так как это будущий рабочий инструмент.

Шаг второй.

После того, когда основная деталь готова, приступаем к нижней неподвижной губке. Ее я выпилил той же ножовкой по металлу.

Затем просверлил при помощи электродрели сверлом 3 мм четыре отверстия по краям, после чего зубилом выбрал материал и подравнял отверстие напильником. В итоге я получил прямоугольное отверстие, в которое плотно вставляется предыдущая деталь.

Ее для надежности следует приклеить на ПВА.

Шаг третий.

Ну вот и почти готова самоделка, осталось сделать подвижную губку. Ее к слову делать чуточку сложнее. Деталь состоит из того же кусочка паркета, который я также просверлил дрелью и выбрал внутри прямоугольник, чтобы одеть на основание.

Отличие конструкции подвижной губки от неподвижной заключается в том, что она имеет эксцентрик, который позволяет зажать необходимую деталь, размеры которой могут варьироваться в определенных интервалах. В верхней губке проделываем прямоугольное отверстие для подвижного эксцентрика, его я также выпилил из паркета, ширина составляет 15 мм.

Смещение центра должно быть не сильным, но также не быть очень маленьким, иначе деталь не будет плотно держаться, что не есть хорошо в случае струбцины.

Шаг четвертый.

В подвижной губке и эксцентрике нужно просверлить отверстие 4 мм сверлом.

После этого устанавливаем эксцентрик при помощи шпильки с резьбой М4, предварительно подложив по одной шайбе на сторону. Слишком сильно гайки зажимать не рекомендую, так как это может повредить саму губку.

Принцип работы такой струбцины заключается в том, что при повороте эксцентрика его смещение упирается в деталь, что влечет за собой перекос подвижной губки, в следствие чего она заклинивает, тем самым удерживая зажимаемую деталь.

Шаг пятый.

С верхней губкой еще не все, к ней я прикрутил небольшой отрезок паркета, который будет служить дополнительным упором при зажиме детали. Отпилил небольшой кусочек из того же дубового паркета, затем просверлил два отверстия по краям. Далее его я прикрутил на два самореза с шляпкой под шестигранный гаечный ключ.

Для большей надежности крепления упора можно проклеить соединение, этого я не делал, но при повышенных нагрузках все-таки есть риск, что неприклеенная деталь сорвет или шляпки шурупам или вырвет резьбу, учтите этот момент.

В итоге получилась такая струбцина.

Ее я немножко испытал, держит достаточно крепко, в дальнейшем думаю ее доработать и сделать уже из металла, я для моих целей пока хватает и такой скромной струбцины.

На этом у меня все, всем спасибо за внимание и творческих успехов.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.самодельные струбцины в домашних условиях из дерева. Как сделать из профильной трубы для склейки щитов? Чертежи с размерами

Профессионалы знают, что при проведении столярных работ на необорудованной территории неизбежно возникает ряд проблем. В основном это касается подготовки заготовок, которые невозможно обработать, если они не закреплены, поскольку перемещаются по верстаку. Одним из таких агрегатов, что применяются для фиксации, считается струбцина. Изготовить подобное приспособление можно самостоятельно дома, используя подручные средства.

В основном это касается подготовки заготовок, которые невозможно обработать, если они не закреплены, поскольку перемещаются по верстаку. Одним из таких агрегатов, что применяются для фиксации, считается струбцина. Изготовить подобное приспособление можно самостоятельно дома, используя подручные средства.

Устройство и принцип работы

Струбцина – без сомнения, полезный инструмент, часто используемый в различных областях жизни. Его основная задача – производить качественную фиксацию элементов на рабочей поверхности или любой другой опорной части. По чертежу такой инструмент должен обязательно иметь как минимум два элемента в конструкции.

Размеры изготавливаемого своими руками агрегата зависят от потребностей пользователя. В арсенале профессионального мастера всегда есть маленькая, длинная и большая струбцина. Этот небольшой арсенал позволяет работать с заготовками, что могут быть различного диаметра и длины.

Этот небольшой арсенал позволяет работать с заготовками, что могут быть различного диаметра и длины.

Кроме опорной поверхности, в конструкции струбцины присутствует подвижная губка, которую обязательно оборудуют механизмом фиксации.

Чтобы губка двигалась, предусмотрен рычаг или винт. Они дают возможность увеличить усилие, прилагаемое при сжатии, и предотвращают обратное движение элемента при обработке заготовки. Со стороны струбцина очень напоминает тиски.

Свое применение инструмент нашел и у столяров. Там его используют для фиксации двух элементов, между которыми наносится клеевой состав. Не всегда получается так, что необходимый инструмент оказывается под рукой в нужное время. При наличии чертежа и подробной инструкции можно изготовить инструмент самостоятельно. Лучше делать это из дерева или металла. Иногда используют старый домкрат или тормозные колодки.

Не всегда получается так, что необходимый инструмент оказывается под рукой в нужное время. При наличии чертежа и подробной инструкции можно изготовить инструмент самостоятельно. Лучше делать это из дерева или металла. Иногда используют старый домкрат или тормозные колодки.

Металлическая

Если подробно рассмотреть конструкцию агрегата, то в ней всегда присутствуют такие элементы, как:

- рычаг;

- рама;

- зажим;

- подвижная губка.

Преимущество подобного агрегата в его долговечности, поскольку металл долгое время сохраняет свои свойства. При помощи инструмента можно осуществлять плотную стяжку, не беспокоясь о прочности агрегата. Если сравнивать с обычными тисками, то подобная струбцина, изготовленная своими руками, не обладает большим весом, поэтому ее легко возить с собой.

При помощи инструмента можно осуществлять плотную стяжку, не беспокоясь о прочности агрегата. Если сравнивать с обычными тисками, то подобная струбцина, изготовленная своими руками, не обладает большим весом, поэтому ее легко возить с собой.

Если есть необходимость, то можно изготовить стационарную конструкцию.

Металлические элементы конструкции обеспечивают максимальный захват заготовки. Благодаря этому ни о каком повороте в момент обработки и речи быть не может. Мастер уверен, даже работая с электрическим инструментом заготовка не выпадет или соскользнет. Изготавливая конструкцию по современным чертежам, возможно получить универсальный инструмент, который можно использовать с деталями, изготовленными из разных материалов, в том числе металла, пластика, дерева.

Форма заготовки может быть как плоской, так и объемной, это никак не сказывается на качестве фиксации. Длина может меняться от нескольких до десятков сантиметров. Каждый тип инструмента имеет свои особенности. К примеру, винтовые струбцины встречаются чаще всего. Они стали востребованы благодаря простоте конструкции и небольшой себестоимости при изготовлении.

Готовый инструмент так же стоит недорого.

Такие агрегаты имеют вид металлической скобы. Опорная часть располагается с одной стороны, а резьбовое ушко – с другой. Регулировочный винт располагается во второй части.

В части винта, что называется рабочей, устанавливается губка. Рукоять устанавливается с внешней стороны. Эффективнее всего использовать инструмент при обработке крупных и тяжелых деталей, которые не обладают сложной формой. Если говорить об универсальности, то в работе мастера таковыми являются быстрозажимные F-образные агрегаты. Опорная часть такой струбцины закрепляется на стержне большой длины. Рабочий элемент с губкой скользит по нему.

Фиксация заготовки осуществляется при помощи вспомогательного винта. На некоторых моделях вместо него можно встретить нажимной механизм шагового типа. Осуществлять качественную фиксацию больших заготовок так же помогает трубный вариант инструмента.

В конструкции такого агрегата присутствуют две основные части: губка и опорная площадка с зажимом.Когда требуется совместить заготовки, причем обязательно должен быть соблюден угол 90 градусов, стоит воспользоваться угловым инструментом. У него две опорные и рабочие поверхности, благодаря которым можно ровно склеить две детали перпендикулярно друг другу.

Сложно найти в магазине готовый инструмент, позволяющий скреплять между собой элементы под острым или тупым углом. Но такой агрегат можно при желании изготовить. Есть еще один вид струбцин – ленточный. В его конструкции имеется один гибкий элемент, то есть стержень, по которому передвигаются несколько губок. Когда пользователь размещает губки в разных местах и настраивает степень натяжения, он создает инструмент, способный обрабатывать детали сложной формы.

Струбцина, где предусмотрено две шарнирно-соединенных части и распорная пружина, называется клещевой. Такой инструмент используется нечасто, потому что качество стыка не отличается надежностью. Однако есть и одно из существенных преимуществ – заготовку можно как быстро устанавливать, так и снимать, что существенно экономит время.

Если говорить об изготовлении инструмента в домашних условиях, то чаще всего используют чертежи на три первых описанных типа. С их помощью можно решить большинство бытовых задач. При этом инструмент не слишком требователен к материалу.

Выбор конструкции по назначению

Самодельные струбцины по своему функционалу ничем не отличаются от изготовленных на производстве. Их можно использовать для склеивания досок, сборки мебели, склейки щитов. Для столярки используют различный инструмент, в том числе зажимную, F-образную, настольную струбцины. В зависимости от назначения стоит правильно выбирать агрегат, учитывая его конструктивные особенности. К примеру, для рамок и для эхолота мебельная и эксцентриковая струбцины будут между собой отличаться. Каждая из них призвана выполнить соответствующую задачу и не является универсальным инструментом.

Если планируется фиксировать крупные заготовки, тогда лучшим вариантом станет трубная конструкция. Ее преимущество в том, что длину можно легко изменить. Однако, такой агрегат обладает сложным механизмом работы. В столярном деле часто используется угловой вариант инструмента. С его помощью легко удается сводить между собой деревянные бруски под прямым углом. Иногда такие струбцины применяют для ламината. Также столяры используют ленточные инструменты.

По своему виду пружинные агрегаты напоминают прицепку. У прижимной струбцины этого типа усилие создается благодаря установленной пружине. С таким инструментом очень просто работать, не задействуя вторую руку. Используется агрегат в том случае, когда не требуется большое сжатие, и напротив, это условие обязательно должно соблюдаться, иначе может пострадать заготовка, поскольку она была изготовлена из хрупкого материала. Есть струбцины с зажимом и автоматического типа. Изготовить такую самостоятельно сложно, но возможно, если есть навыки работы с электроникой. Такой тип относят к быстрозажимным конструкциям. Принцип работы агрегата прост и понятен.

Очень важно для направляющей шины, с какой силой производится сжатие. У некачественно сделанных и недорогих инструментов фиксация слабая. Торцевые модели нашли свое применение в мебельной промышленности. Там их используют при работе с накладками на столешницы. Есть еще один бюджетный вариант струбцины – G-образный. Чтобы работать с таким агрегатом, его потребуется сначала закрепить на столешнице или любой другой плоскости. Струбцина станет незаменимым помощником при работе по склейке, шлифовке или заточке заготовок.

Ее преимущество – в больших возможностях по регулировке направляющей. Можно поменять ширину, поэтому и обрабатываемые детали могут быть разной толщины.

Из чего можно сделать?

Существует множество вариантов того, из чего и как можно самостоятельно изготовить струбцину. Чаще всего пользователь берет подручные материалы. Неплохое оборудование получается из:

- профильной трубы;

- толстой фанеры;

- старых подшипника;

- железной мясорубки;

- квадратных труб различного сечения.

Этапы изготовления

Если найти все необходимое и подробно изучить чертеж, то в домашних условиях можно сделать неплохой инструмент. Струбцина из металла, изготавливаемая своими руками – агрегат, который отличается надежностью. В этом ему будет существенно уступать деревянный агрегат. Для изготовления потребуется не только материал, но и сварочное оборудование, а также некоторый инструмент, используемый в слесарном деле.

Многие мастера предпочитают делать струбцину из швеллера, арматуры, из уголка или из шпильки. Все эти металлические элементы прекрасно подойдут для этого.

Из металла

Лучше всего использовать металлическую трубу. В результате получится трубчатая конструкция. Можно сделать инструмент другого типа.

Стоит всегда помнить, что струбцина, используемая для решения бытовых задач, должна быть простая и быстрая, чтобы не приходилось тратить много времени на работу с деталью.

Дополнительно потребуются металлические кольца в количестве трех штук. Их внутренний диаметр обязательно должен совпадать с внешним у трубы. Допускается использовать в конструкции металлический стержень вместо трубы. Для создания инструмента используется сварочный аппарат.

Алгоритм работы следующий.

- Опорные площадки приваривают к двум кольцам. Их изготавливают из металлического уголка. Лучше, если он будет стальным.

- На оставшееся кольцо ставят гайку, а его приваривают к концу стержня или трубы, смотря что используется.

- На шляпку используемого блинного болта устанавливают рукоятку, а болт вкручивают в кольцо.

- В свободном конце проделывают отверстие, куда будут установлены фиксирующие штифты.

Такой агрегат обязательно пригодится, если приходится работать со сборкой мебели. Кроме того, в строительно-монтажных работах без него также не обойтись.

Если под рукой имеется арматура, ее можно использовать для сборки струбцины. Процесс выглядит следующим образом:

- на первом этапе арматуру потребуется нарезать;

- затем изготавливается скользящая часть, устанавливается гайка, которую прикрепляют к рычагу;

- на третьем этапе готовят винт и подставку, что будет поворачиваться;

- в стержне потребуется нарезать резьбу, после сделать плечо;

- на последнем этапе делают ручку и панель на челюсть.

Из дерева

Из древесины тоже можно самому сделать струбцину. Таким инструментом удобнее всего работать с деревянными заготовками. Это может быть фанера, листы ДВП или ДСП, брус или доски, только они должны быть небольшой толщины. Изготавливая деревянный инструмент по данной технологии, стоит придерживаться следующей последовательности.

- Сначала создается шаблон на картоне будущих деревянных заготовок.

- Шаблоны переносят на древесину в соответствии с выбранным масштабом.

- Лучше не использовать доски, изготавливаемые из сосны. Древесина должна быть твердой, тогда агрегат прослужит долго.

- Каждую часть будущей струбцины выпиливают при помощи лобзика.

- Чтобы форма была четкой, края подправляют напильником.

- Поверхность обязательно шлифуется.

- В челюстях сначала намечают отверстие для болта, а потом просверливают. Его длина должна быть для осевого болта не менее 1.5 от диаметра болта.

- В детали, что будет играть роль ручки, тоже просверливают отверстие для гайки.

- Гайка устанавливается на клей. Он может быть эпоксидным или цианакриловым.

- Теперь можно собирать инструмент. Осевой болт фиксируется на клеевой состав. Задняя петля устанавливается на шурупы.

- Устанавливается верхняя челюсть, после подкладывается шайба и ставится рукоятка.

Из древесины можно изготовить и быстрозажимной вариант струбцины. Единственный недостаток этой технологии – требуется больше времени, однако в момент выполнения работы удается его сэкономить. Процесс выглядит следующим образом.

- Сначала макет будущих деталей переносится на пиломатериал, затем из досок вырезают элементы будущей струбцины.

- Лобзиком делают прорези для осевой пластины. Они необходимы в подвижной губке.

- На следующем этапе используется стамеска. Для кулачкового рычага делается паз.

- Для установки штифтов просверливают отверстия.

- Внешнюю и внутреннюю поверхность обязательно обрабатывают сначала напильником, чтобы убрать грубые выступы, а потом наждачной бумагой.

- Осевая пластина вырезается из металла. Ее также потребуется качественно зашлифовать, а потом высверлить отверстия, куда необходимо установить штифты.

- На последнем этапе производится сборка инструмента.

Специалисты советуют проверить работоспособность собранного агрегата. Если необходимо, то расположение элементов придется подкорректировать.

Из домкрата

Бывает так, что старый домкрат перестал приносить пользу, но выкинуть его жалко. Из него можно сделать неплохой инструмент. В результате получается надежный агрегат, который прослужит еще очень долго. Ширина захвата у такого инструмента будет составлять около 15,5 см, поэтому использовать его можно при работе с профильной трубой большого диаметра. Сначала домкрат разбирают, затем удаляют ненужные части при помощи болгарки. Когда два главных элемента будут подогнаны, их между собой сваривают.

Шпильки изготавливают в количестве четырех штук. Их так же вырезают болгаркой, соблюдая размеры по чертежу. После потребуется приварить их к прижимным частям. Всю конструкцию зачищают, удаляя следы сварки. Можно покрыть ее краской, так металл будет дольше защищен от негативного воздействия влаги. Подойдет для этого аэрозольная краска. Винт, что был установлен в конструкции домкрата, требуется обрезать по длине. После приступают к завершающему этапу: устанавливают ручку. Неплохая рукоять получается из арматуры или куска стального стержня. Для удобства по краям приваривают гайки. Прекрасно подойдут шестигранники.

Такая струбцина отличается от других внушительной шириной захвата. Кроме того, у нее большая прижимная сила.

Из тормозных колодок

Тормозные колодки также используются для сборки вручную струбцины. Сначала их нужно соединить так, чтобы со стороны конструкция напоминала серп или молодой месяц. Потребуется иметь под рукой сварочный аппарат, которым сваривают между собой два элемента. Зачистить швы удастся только болгаркой. Для этого на нее устанавливают лепестковый круг. Дополнительно под рукой должны находиться две гайки типа М12 и шпилька, диаметр которой 1.2 см, а длина – в соответствии с чертежом. Гайки накручивают на шпильку и приваривают с краев.

Гайку с пресс-шайбой закрепляют и рассверливают, увеличивая диаметр до необходимого. В отверстие вставляют винт типа м6, поверх устанавливается простая шайба. Все вместе обваривается. На следующем этапе с одного конца шпильки делают отверстие, затем нарезается резьба. Она должна подойти под М6. Небольшой отрезок шпильки потребуется срезать болгаркой, потом к нему приварить гайку. Когда все элементы готовы, можно приступать к сборке.

Полезные рекомендации

Струбцина, как и любой другой инструмент, должна лежать в отведенном для этого месте. Можно использовать для этого полку в гараже или ящик с инструментами. Если нет времени делать инструмент, тогда можно воспользоваться собственной смекалкой. Круглую заготовку просто зафиксировать на кольцах, что предварительно набивают на раму. Самая простая струбцина выглядит как пара брусков, обмотанных скотчем. В таком инструменте можно зажать трубу или металлический прут.

О том, как сделать быстрозажимные струбцины своими руками, смотрите в следующем видео.

Струбцина столярная своими руками – инструкция и видео

В процессе деревообработки без столярной струбцины в большинстве случаев не обойтись. Необходимо ли склеить деревянные заготовки, закрепить лист, доску, плиту во время раскроя – струбцина обязательно понадобится. В продаже подобные изделия есть, но, по отзывам опытных мастеров, они характеризуются двумя существенными недостатками – ограничением по типоразмеру и невысокой прочностью, так как в основном для их производства используются мягкие металлы (сплавы), с целью снижения себестоимости.

Те, кому приходится работать с древесиной довольно часто, предпочитают самодельные столярные струбцины. Как своими руками сделать такое приспособление, на что обратить внимание и учесть – об этом и рассказывается в статье.

Существует множество модификаций столярных струбцин – угловые, G-образные, кромочные, универсальные. Одни используются для постоянной работы с различными заготовками (по площади, толщине), другие изготавливаются под конкретную технологическую операцию (для одноразового применения).

Автор считает целесообразным остановиться лишь на тех, которыми чаще всего пользуются «домашние умельцы». Если станет понятен принцип их функционирования, то своими руками получится сделать любую разновидность столярной струбцины, под собственные запросы. Если, конечно, «включить» фантазию и хорошенько подумать.

Автор сознательно не указывает линейные размеры зажимов. Одно из преимуществ их самостоятельного изготовления заключается в возможности произвольного выбора формы и габаритов столярных струбцин. Какого-то стандарта на такие приспособления не существует. Да и «разжевывать» элементарные вещи человеку, который привык (и умеет) все делать своими руками, вряд ли целесообразно. Главное – дать идею, «натолкнуть на мысль», а все остальное – на собственное усмотрение.

Вариант №1

Простейшая модификация зажима. Делается довольно быстро, но применение такой столярной струбцины несколько ограничено. Хотя в большинстве случаев, при работе с малогабаритными образцами, ее бывает вполне достаточно.

За основу приспособления берется рамка ножовки по металлу. Элементы крепления полотна заменяются длинными стержнями с резьбой, на одном конце которых – железный «пятак» (как вариант – гайка), на другом – или съемная ручка, или оголовок под рожковый ключ.

Так как рамка может регулироваться по длине, такая струбцина позволит фиксировать заготовки различной толщины. В основном применяется при склеивании деталей (о выборе хорошего клея читайте здесь), так как корпус приспособления сам ни на какой поверхности закрепить не получится. Единственное, что нужно учесть – если рамка складная (старая модификация «ножовки»), то придется в месте изгиба наложить «шину» (например, обмотать клейкой лентой). В эксплуатации такая струбцина не совсем удобна, но за неимением чего-то более подходящего – неплохое решение проблемы.

Вариант №2

Также довольно простая модель струбцины. Она своими руками делается сравнительно быстро. Устройство приспособления понятно из рисунка. Все, что понадобится – металлический уголок и пара длинных винтов или резьбовых шпилек.

Если изготовить несколько подобных струбцин, то с их помощью получится выполнять различные столярные работы. Например, склеивать длинные заготовки. Для этого достаточно выставить зажимы с определенным интервалом, а между упорами и обрабатываемым образцом проложить металлические полосы или рейки из дерева твердой породы. Как вариант – закрепить сборку на верстаке. То же самое касается и раскроя заготовок.

Перед распиловкой они фиксируются на столешнице, и их неподвижность будет гарантирована. Такую конструкцию можно и доработать, приварив к уголкам металлические пластины. Этим значительно увеличивается площадь прижима.

По сути, для бытового применения такая модификация столярной струбцины – одна из лучших. У опытных мастеров под рукой всегда имеется готовый комплект из нескольких приспособлений с разными габаритами. В зависимости от специфики работы, может понадобиться прижимное устройство из уголка или на 25, или 45.

Универсальность подобной модификации в том, что она из металла, следовательно, характеризуется достаточной прочностью. В отличие от струбцин деревянных, здесь можно регулировать силу прижима в большом диапазоне, да и работать не только с древесиной, а и с другими материалами – стеклом, пластиками, «железом». Чем в быту нередко и приходится заниматься.

Такую конструкцию можно несколько видоизменить. Например, при обработке бревен на мини-пилораме (роспуск на доски, распиловка) их необходимо также фиксировать. В этом случае подойдет усовершенствованная модификация такой столярной струбцины. Достаточно за ее основу взять полосовое железо, на концах которого приварить те же уголки.

Разновидности и модификации

Вот еще несколько разновидностей столярных струбцин. Все эти зажимы несложно собрать своими руками.

Вопрос в другом – насколько целесообразно использование в качестве исходного материала древесины? Есть аргументы и «за», и «против». Но если для основы столярной струбцины выбирается дерево, то оно должно соответствовать определенным критериям.

- Порода – только твердая (груша, дуб, орех и аналогичные). В противном случае о какой-либо силе прижима говорить не приходится. Да и долговечность струбцины их «мягкого» дерева вызывает определенные сомнения.

- Влажность – минимальная. Только после качественной просушки материала его можно использовать для изготовления деталей зажимного приспособления.

Основные рекомендации и идеи даны. Хорошему хозяину этой «информации к размышлению» достаточно, чтобы принять решение, какая модель столярной струбцины ему более подойдет. А как именно ее сделать – понять несложно.

Удачи вам, читатель, в изготовлении своей собственной струбцины. Не бойтесь фантазировать, и все у вас получится!

инструкции по изготовлению с чертежами, фото и видео

Проведение слесарных или столярных работ в необорудованных для этого местах неизбежно связано с проблемой крепления заготовок. Очень трудно исключить их перемещение по столу или верстаку в процессе обработки, если те не оснащены специальными зажимами, тисками или другими фиксирующими устройствами. Одним из таких устройств, простым, доступным и универсальным, являются струбцины. Мы расскажем, что они собой представляют и как используются, а также дадим подробную инструкцию по изготовлению надёжных струбцин своими руками.

Для чего нужен инструменте, его устройство и виды инструмента

Струбцина относится к дополнительным столярно-слесарным инструментам. Основным назначением струбцин является фиксация заготовки на опорной поверхности или нескольких заготовок для их склейки, следовательно, конструкция инструмента должна включать минимум два элемента: опорную поверхность и подвижную губку, оборудованную механизмом фиксации. Перемещение подвижной губки осуществляется, как правило, при помощи винта или рычага, что позволяет усилить сжатие и предотвратить обратный ход в процессе работы. В зависимости от специализации и конструктивных особенностей выделяют следующие виды струбцин:

- Винтовые G-образные — самые распространённые, отличаются простотой конструкции и относительно малой стоимостью. Представлены металлической скобой, с одной стороны которой расположена опорная поверхность, а с другой — резьбовое ушко с вкрученным в него регулировочным винтом. Внутренняя часть винта оснащена рабочей губкой, внешняя — рукоятью. Инструмент эффективен при работе с тяжёлыми, крупными заготовками простой формы.

Струбцины такого типа подходят для работы с крупными заготовками

- Быстрозажимные F-образные — более универсальны, их опорная поверхность неподвижно закреплена на длинном стержне, по которому скользит рабочий блок с губкой. Перемещение и фиксация блока обеспечивается вспомогательным винтом или шаговым нажимным механизмом.

Предметы фиксируются за счёт вспомогательного винта и шагового механизма

- Трубные — позволяют фиксировать крупногабаритные заготовки за счёт варьирования длины трубы. Состоят из двух отдельных элементов — опорной плиты с винтовым зажимом и губки, скользящей по трубе.

Стубцина подходит для работы с габаритными заготовками

- Угловые — призваны упростить стыковку заготовок под прямым углом, для чего имеют по две опорные и рабочие поверхности. Делятся на два подвида. Первый предполагает наличие двух зажимных винтов, расположенных перпендикулярно друг другу; второй оснащается одним винтом с двухсторонним угловым блоком на конце. Очень редко встречаются специализированные струбцины, позволяющие располагать заготовки под острым или тупым углом.

Струбцины этого типа упрощают стыковку заготовок под прямым углом

Угловая струбцина с двухсторонним угловым блоком

- Ленточные — оборудованы гибким элементом и несколькими плавающими по нему губками. Фиксируя губки в определённых местах ленты и регулируя её натяжение, можно обрабатывать заготовки сложной формы.

Ленточная струбцина оснащена ленточным элементом, позволяющим зафиксировать заготовку по периметру

- Клещевые — состоят из двух шарнирно соединённых частей и распорной пружины. На практике применяются редко из-за относительно малой надёжности стыка, однако обеспечивают максимальную скорость установки и снятия заготовки.

Такая струбцина используется редко из-за малой надёжности стыка

В домашних условиях чаще всего изготавливают струбцины первых трёх видов, так как они не слишком требовательны к материалам и технологиям производства, а также позволяют решать большинство бытовых задач, требующих применения вспомогательного инструмента.

Ещё больше информации о разновидностях струбцин вы найдёте в нашем следующем материале: //stanok.guru/oborudovanie/stolyarnaya-strubcina-chto-eto-za-instrument.html

Как сделать столярную струбцину своими руками: пошаговые инструкции с чертежами

Для изготовления струбцин в домашних условиях достаточно обладать базовыми навыками слесарного и столярного дела. В качестве материалов используется деревянный брус, металлопрокат, трубы и детали крепежа, в частности, болты, шпильки, гайки, штифты. Для стыковки металлических деталей струбцин желательно наличие электрического сварочного аппарата. При выполнении любых работ главное — следовать инструкции и соблюдать технику безопасности.

Изготовление инструмента винтового типа

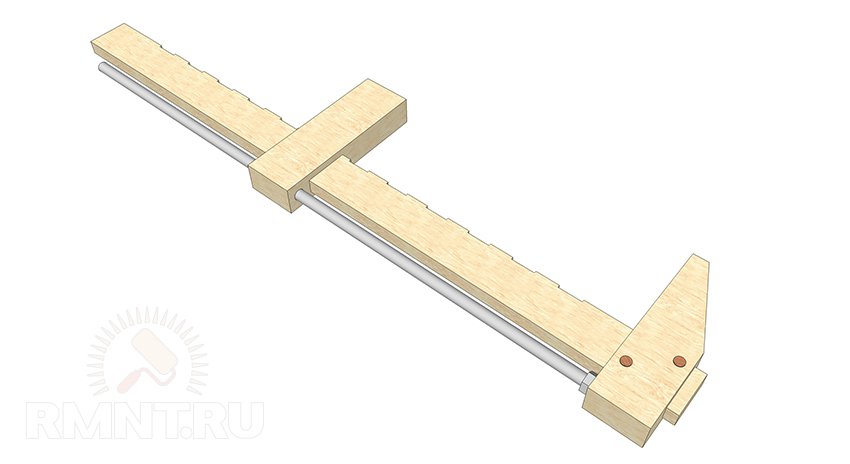

Такой вид струбцины поможет хорошо зафиксировать заготовки из дерева

Струбцина, изготовленная по данной методике, отлично подойдёт для фиксации небольших деревянных заготовок — фанеры, листов ДВП, ОСБ и ДСП, а также досок и тонкого бруса. Мы предлагаем вам самостоятельно выбрать масштаб, но в остальном лучше не отклоняться от следующей последовательности действий:

- Перенесите шаблоны всех деревянных деталей на плотную бумагу или картон в соответствии с выбранным масштабом.

- С помощью шаблона перенесите изображение на доску подходящей ширины. Лучше использовать не сосновые доски, а более твёрдую древесину.

- Используя электролобзик, вырежьте все детали. Подправьте форму напильником, а поверхность зашлифуйте наждачной бумагой.

- В «челюстях» наметьте и просверлите отверстия для осевого болта. Отверстие верхней «челюсти» удлините с помощью круглого напильника так, чтобы его длина составила 1,5–2,5 диаметра болта.

- В рукояти просверлите отверстие для гайки, диаметром соответствующее номеру гаечного ключа. Надфилем придайте ему шестигранную форму. Установите гайку внутрь на эпоксидный или цианакрилловый клей.

- Соберите струбцину — зафиксируйте осевой болт в нижней «челюсти» клеем, установите на шурупах заднюю петлю, наденьте верхнюю челюсть и, подложив шайбу, установите рукоять. На рабочие поверхности наклейте мягкие накладки.

Ещё более простой вариант — изготовление винтовой струбцины из ножовки.

Простой вариант струбцины из ножовки

В таком случае достаточно на одном конце её дуги приварить опорную площадку, а на другом — гайку, в которую и будет устанавливаться регулировочный винт с губкой и рукоятью.

Самодельная быстрозажимная струбцина из дерева

Изготовление такой струбцины займёт больше времени

Использование F-образных струбцин значительно ускоряет рабочий процесс. А вот изготовление самой струбцины несколько сложнее, чем создание её винтового аналога. Потребуется сделать следующее:

- Перенесите изображения на пиломатериал так, как было описано выше. Точно соблюдайте указанные размеры деталей и места отверстий штифтов.

- Вырежьте детали электролобзиком, им же сделайте узкую прорезь в подвижной губке и глубокие прорези для осевой пластины. При помощи стамесок выберите паз для кулачкового рычага.

- Просверлите отверстия для штифтов. Обработайте все внешние и внутренние поверхности деталей напильником, а после — наждачной бумагой.

- Из металлической полосы болгаркой вырежьте осевую пластину, зашлифуйте её. Просверлите отверстия для штифтов.

- Выполните сборку инструмента, установив на пластину губки с помощью штифтов. В подвижную губку вставьте кулачок. Наклейте рабочие накладки.

- Проверьте работоспособность быстрозажимной струбцины. В случае необходимости измените форму рабочей части кулачкового рычага.

Грубая фиксация нижней губки на осевой пластине может осуществляться заклиниваем её направляющих штифтов, вставкой дополнительного штифта, винтовым зажимом или другим способом.

Видео: изготовление быстрого зажима

Трубная из металла

Для изготовления такой струбцины потребуется металлическая труба

Для такого инструмента потребуются три металлических кольца, внутренний диаметр которых соответствует внешнему диаметру имеющейся у вас трубы, вместо которой, к слову, можно использовать и металлический стержень. При наличии сварочного аппарата, процесс изготовления струбцины сводится к такому алгоритму:

- К двум кольцам приварите опорные площадки, которые можно сделать из стального уголка; на третье кольцо установите гайку, а само кольцо приварите к концу трубы.

- К шляпке длинного болта приварите импровизированную рукоятку из металлического стержня, болт вкрутите в кольцо с гайкой.

- Со свободного конца трубы на неё наденьте кольцо верхней подвижной губки. В кольце нижней губки сделайте отверстия для фиксирующих штифтов.

- Нижнее кольцо установите на трубу.

Трубная струбцина оптимально подойдёт для удержания элементов мебели при её сборке, будет удобна в строительно-монтажных работах и других подобных операциях.

Видео: самодельная струбцина трубного типа

Угловая

Для изготовления струбцины такого типа можно использовать дерево, металл или дюралюминий. Между собой они отличаются не только материалом, но и прижимной силой и величиной фиксируемой заготовки. В нашем следующем материале представлены подробные инструкции по изготовлению инструментов: //stanok.guru/oborudovanie/kak-izgotovit-svoimi-rukami-uglovuyu-strubcinu.html

Как в быту, так и в профессиональной деятельности, связанной с обработкой дерева и металла, струбцины станут незаменимым помощником. Следуя инструкциям и обладая простым набором материалов, вы сможе своими руками смастерить этот инструмент.

Оцените статью: Поделитесь с друзьями!Быстрозажимная самодельная струбцина своими руками из металла

Каждый мастер, занимающийся изделиями и деталями из металла или дерева, не может обойтись без самодельных струбцин. Ранее такой инструмент выпускался в различных модификациях, от специализированных до универсальных. Основная задача состоит в фиксации заготовки для проведения операций по обработке и соединению деталей. Разберем, как изготавливается быстрозажимная струбцина своими руками в различных вариациях.

Угловая струбцина

Этот вид струбцины своими руками из металла предназначен для фиксации двух предметов под прямым углом и соединения между собой любыми методами, однако основное назначение — кондуктор для сварки металлических деталей под необходимым для работы углом. Чтобы ее изготовить должным образом, понадобятся следующие компоненты:

- Уголок из стали 40 миллиметров и толщиной 4 миллиметра;

- Пластины шириной 50 миллиметров;

- Закаленные резьбовые шпильки;

- Прутки и гайки для червячного механизма;

- Сварочный аппарат, который поможет в изготовлении необходимых устройств;

- Дрель вместе с метчиками различного предназначения.

Уголки следует приваривать под углом 90 градусов к металлическим или стальным пластинам. Сваркой крепим червячную конструкцию, а в рабочую гайку вкручиваем шпильку-вороток, дабы на конце собрать упор. Упор обязательно должен свободно проворачиваться. Затем с обратной стороны необходимо просверлить отверстие, куда мы вставляем металлический прут в качестве рычага. Невероятно простая конструкция и практичность использования стали залогом популярности такой струбцины среди всех, кто работает с металлом и делаемыми из него изделиями.

Столярная струбцина

Такие конструкции, использующиеся в столярном деле, бывают следующих типов:

- Стандартная струбцина, являющаяся наиболее популярной или простой;

- В виде штангенциркуля для деталей небольшого размера и оперативной фиксации;

- Самозажимная струбцина для процессов фрезерования и работы с заготовками различной высоты.

Первый вид делается из двух сосновых брусков, гайки с фиксатором, прутки, гайки в форме барашка с резьбой и упорные шайбы. Процесс изготовления весьма простой:

- Выпиливаем рабочие клещи из брусков, сверлим отверстия под шпильки с учетом небольшого люфта;

- Вкручиваем шпильки и контрим их соответствующими способами;

- Обеспечиваем схождение гайками, выполненными либо в форме барашков, либо стандартных гаек для улучшенного натяжения.

Второй вариант применяется в том случае, когда необходима оперативная фиксация небольших деталей. Изготовление ведется из небольших брусков и тонколистовой фанеры. Червячной системой выступают гайки для мебели и шпильки-воротки. Один упор неподвижен, крепим его на конце направляющей рейки, в которой вырезаем углубления для фиксации двигающегося механизма.

Есть как переносной, так и стационарный вариант такой конструкции, где нарезаются пазы для перемещения с креплением неподвижных упоров. Зажимом выступают мебельная гайка, шпилька и вороток. За счет этого можно работать с заготовками любых габаритов.

Самозажимная же конструкция имеет рычаг с эксцентриком на поворотном конце. Поворачиваем на определенный угол, автоматически получается быстрый зажим. Высота регулируется шпилькой на верстаке. Его изготавливают индивидуально для каждой матрицы, в зависимости от ее предназначения и цели проводимых работ.

Трубная струбцина

Сварка металлических труб торец в торец является сложной операцией. Более простой считается приварка трубы к готовой системе. Конструкция для таких случаев изготавливается из металлического уголка и стальных пластин. Фиксировать половинки такого устройства следует традиционным методом, а именно шпильками с резьбой. В результате можно получить достаточно простую и эффективную конструкцию, которая значительно облегчит работу при сварке труб с различными конструкциями.

Имеются и другие виды конструкций, среди которых кулачковые механизмы, ленточные и зажимы для проволоки, которые могут пригодиться для работ со специфическими конструкциями, включая особо хрупкие и тонкие. Однако их изготовление является предметом отдельных мастер-классов и статей на специализированных ресурсах.

Самодельные струбцины являются незаменимыми помощниками для любого мастера, работающего с металлическими и деревянными деталями и изделиями. Изготовить же их достаточно просто и весьма увлекательно. Здесь важно соблюдать технологию изготовления, найти оптимальные инструкции и видеоролики. Покупать же струбцины можно, но они могут в итоге не подойти из-за специфичности заготовок или работы. Именно поэтому следует изготавливать струбцины самостоятельно. Удачной работы с различными заготовками и изготовления самодельных быстрозажимных струбцин!

Лучшие 5 зажимов для деревообработки своими руками! Лучшие видеоролики для вашего следующего проекта!

Привет, ребята, я Сара. Каждую неделю я просматриваю сотни видео, сделанных своими руками, о подготовке проектов для нашего еженедельного шоу Maker, Maker Break. Попутно я нахожу несколько хороших проектов … и несколько ОТЛИЧНЫХ, и прямо сейчас я поделюсь ими с вами! Это 5 лучших самодельных зажимов для деревообработки от Сары!

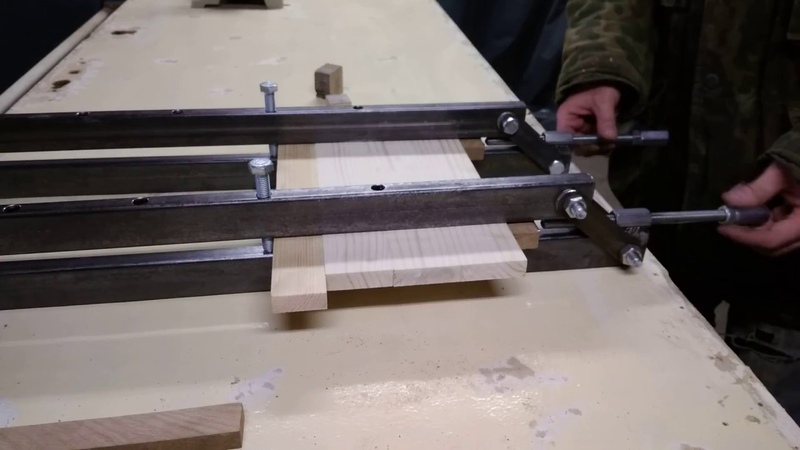

# 5 – Мазай DIY

Mazay DIY известен тем, что делает свои собственные приспособления, сани, ленточно-шлифовальные станки… ну, в значительной степени, если вы используете их в деревообрабатывающей мастерской, он сделал свою собственную версию.Поэтому, когда я пошел искать зажимы для деревообработки, я не удивился, обнаружив, что у него также есть зажим для стержня! Он отлично показывает вам каждый этап этого проекта и даже предлагает бесплатные планы и 3D-модели, если вы хотите построить их для себя! Это сладкие мазайцы!

# 4 – Мастерская Адвудса

Алекс изготовил свои деревянные зажимы из ясеня, фанеры и нескольких гаек и болтов. Довольно просто, правда? Ясень – довольно прочная древесина, что делает их идеальными для того, чтобы выдерживать давление зажима.. Он начал делать все маленькие кубики, которые будут удерживать болты и гайки. Они будут немного прикреплены к деревянной «планке». Как только он нарезал бруски по длине, выровнял их и стал шелковисто гладким, пришло время все собрать. (3:45) Плюс небольшая индивидуализация никогда не повредит! Посмотри, какие они классные!

# 3 – Паск делает

Нил решил изготовить самодельные зажимы для стержней, и в них до сих пор есть металлические стержни! Но не волнуйтесь, их все же легко сделать и дешевле, чем стальные.Он использовал несколько квадратных трубок и приклеил к ним стержни с резьбой для стержней, и пока клей высыхал, он начал вырезать все сосновые куски, которые ему понадобились для ног. Он использовал шаблон, который он сделал для них, чтобы все они были в униформе. Затем он разрезал гайки пополам, чтобы стержень с резьбой мог перемещаться вверх и вниз по штанге при зажимании проекта. После шлифовки и окончательной сборки эти самодельные зажимы готовы к работе!

# 2 – Иззи Свон!

Он начал с резки фанеры, чтобы сделать ножки, которые будут скользить по Т-образной направляющей, которую он также сделал из фанеры.Затем он сделал «Дырчатый компонент», срезав еще фанеры и просверлив в них много, как вы догадываетесь, отверстий. Это ваши верхние планки. Последним требованием для создания собственных зажимов являются элементы, которые фактически будут зажимать материал. Для этого он просто использует дюбель, болт и гайку. Так просто! После того, как он их собрал, все, что осталось, – это отделка дерева пастой воском, чтобы ваш проект не приклеился к зажимам. Виала! Готовы к приклеиванию!

# 1 – Джон Хейс – Это я построил!

Обычно Джон справляется с подобными сборками, используя инструменты и материалы, которые довольно распространены для большинства плотников, но в этой сборке он хотел сделать самую лучшую версию, которую он мог, с инструментами и материалами, к которым у него есть доступ, поэтому, если вы этого не сделаете есть все эти материалы и оборудование, это нормально! Он сделал эти зажимы, используя в основном древесину ясеня, но также использовал древесину вишни, что мне очень нравится! Мне нравится, что он обратился к вам, возможно, вам понадобится зажим, чтобы сделать зажим, но он также сделал свою собственную мини-версию! Джон великолепно проводит вас на каждом этапе своего процесса и дает полезные советы.Если вы хотите создать зажимы для тяжелых условий эксплуатации, это видео – одно из тех, что вы не захотите пропустить!

Так что я надеюсь, что это поможет, если вы собираетесь построить несколько собственных зажимов. Если нет, надеюсь, вам все равно понравилось! Хорошо, сделайте мне одолжение и поставьте лайк этому видео, и если вы еще не подписаны на Belts and Boxes, сделайте это сейчас и нажмите на кнопку, чтобы не пропустить ни одно из наших шоу, которые выходят в течение недели! Вы можете поймать меня каждую пятницу в 17:00 на обзорной неделе электроинструментов с Робом и каждую субботу в 18:00 для следующего эпизода Maker Break! Увидимся позже!

Буквально самые простые зажимы, которые вы можете сделать

Мы прямо сейчас подойдем и скажем: эти зажимы – это всего лишь два куска дерева, скрепленные вместе.Не каждый проект «сделай сам» должен быть продуманным и красивым – иногда нужно просто скомпоновать что-то чисто функциональное. Нужно что-то удерживать? Быстро? Отлично, это именно то, что они делают.

Если вы пытаетесь самостоятельно вырезать длинный кусок дерева, эти зажимы заполняют золотую середину между прикручиванием одного конца доски к рабочей поверхности и покупкой зажимов. Что хорошо в них, так это то, что если у вас есть достаточно лома древесины и случайного оборудования, вы можете построить их бесплатно.

Статистика

- Время: 5-15 минут на зажим

- Стоимость: 10 долларов или меньше

- Сложность: easy

Материалы

Инструменты

Инструкции

1. Подготовьте 2х4. Да, вы можете купить для этого полный восьмифутовый 2 на 4, но есть вероятность, что у вас есть какие-то обломки из других проектов. У меня их так много, что я откладываю «на случай, если я могу использовать их для чего-нибудь», что это почти смущает.Вы также можете работать с одним куском дерева, но этот проект будет намного проще, если вы начнете с двух отдельных частей. Если у вас нет двух, примерно разрежьте более длинный кусок пополам. Каждая деталь должна быть минимум 16 дюймов в длину, чтобы с ними было легче работать – в конечном итоге они будут сокращены до девяти дюймов каждая.

- Совет: Если вы используете обрезки древесины, они могут быть не самой лучшей формы. Уделите минуту, чтобы выбрать лучшие биты для двух губок вашего зажима, даже если вам придется обрезать оба конца.Старайтесь избегать потертостей и также ищите сучки. Их сложно просверлить, поэтому важно убедиться, что в местах, где вы планируете вставить болты, нет никаких пятен (по центру, примерно на 1 1/2 и 5 дюймов от заднего конца каждой челюсти).

2. Обрежьте переднюю часть губок зажима. После того, как вы выбрали девятидюймовую часть каждой части 2 на 4, нарисуйте карандашом несколько направляющих линий и решите, какой конец каждой из них будет передним. Если этот конец уже отрезан, отлично, все готово.Если это не так, разрежьте пилой прямо по дереву.

- Совет: Следующий шаг включает обрезку передней части каждой челюсти под углом 45 градусов, и гораздо безопаснее делать это с помощью более длинного куска дерева. Резка девятидюймового куска дерева может быть более нестабильной и может означать, что одна из ваших рук находится довольно близко к пильному полотну. Вот почему мы режем по одному.

3. Обрежьте переднюю часть губок под углом 45 градусов. Это поможет вам правильно собрать зажимы, если они разойдутся.В конечном итоге они могут соответствовать любой конфигурации, но если нет, то легче иметь такую точку отсчета. Установите пилу под углом 45 градусов и выровняйте ее так, чтобы она не касалась непосредственно нижнего угла. Перед тем, как начнется резка под углом, на передней части челюсти должно быть не менее 1/4 дюйма вертикального дерева. Вырежьте каждый кусок дерева вот так.

4. Обработайте зажимные губки. После того, как передняя часть губок установлена, верните пильный диск в исходное вертикальное положение и разрежьте по линиям, отмеченным как задняя часть губок зажима.Сделайте разрезы. Когда вы закончите, у вас будет две челюсти, каждая по девять дюймов в длину, с наклонными передними частями.

5. Подготовьтесь к сверлению. Сложите две деревянные челюсти вместе так, чтобы скошенные концы соединились в одну точку. Если вы хотите каким-то образом связать их вместе, веревкой или резинкой, вы можете это сделать, но у вас должна быть возможность удерживать их вместе руками. Найдите центр дерева (1 3/4 дюйма на листе 2 на 4) и с помощью квадрата нарисуйте прямую линию, разделяющую верхнюю челюсть пополам по длине.Затем отметьте древесину на расстоянии 1 1/2 и 5 дюймов от задней части челюсти.

6. Просверлите отверстия для болтов. Крепко удерживая деревянные части вместе (если вы не закрепили их иным способом), просверлите оба деревянных элемента одновременно, точно в том месте, где вы отметили 1 1/2 и 5 дюймов. Выполнение обоих сразу гарантирует, что отверстия никоим образом не смещены.

7. Зашлифуйте все неровности. Гораздо приятнее прикасаться к ним, если они не зазубрены и не трескаются.При желании можно отшлифовать любую поверхность.

- Совет: Оберните наждачной бумагой небольшой деревянный брусок или используйте перчатки, чтобы не проколоть наждачную бумагу и вашу руку острыми кусками дерева.

8. Вставьте болты. Мы используем болты длиной не менее восьми дюймов, поэтому между зажимными губками 2 на 4 будет достаточно места, чтобы удержать еще один 2 на 4. Более короткие болты означают меньше места.Накрутите по одной гайке на каждый болт как можно глубже. Остановитесь, если вы не сможете продолжить обсуждение. Теперь надень шайбу. Проденьте их в отверстия для болтов и наденьте шайбы на другие концы. Затем накрутите остальные гайки.

- Совет: Вы также можете использовать барашковые гайки на нижней части болтов с квадратным подголовком, потому что их легче затянуть вручную.

Есть. Готово. Лучше всего использовать их головками болтов вниз.У вас должна быть возможность затягивать гайки вручную, чтобы отрегулировать зажимы зажима, но если вам нужен больший крутящий момент, используйте гаечный ключ. Эти парни катятся быстро и (очень) грязно.

Как сделать зажим для деревянного стержня

«У вас не может быть слишком много зажимов» – это правда. Часто нам нужно всего два или три за раз, но иногда бывает такой большой клей, который требует как минимум на четыре больше, чем у вас. Хорошая новость в том, что вы можете получить довольно приличные зажимы по хорошей цене – отлично, если вы покупаете один или два.К сожалению, даже недорогие зажимы могут стать тяжелым финансовым бременем, если вам потребуется их большое количество. По этой причине я решил сделать несколько своих.

У меня уже есть несколько хомутов: хомуты для труб, хомуты, пружинные хомуты и шесть (по последним подсчетам) стержневых хомутов. Из этих четырех типов наиболее востребованными являются стержневые зажимы. Штанговые зажимы бывают быстрыми и не теряют большого давления зажима (по сравнению с С-образными зажимами) в обмен на простоту их регулировки.

Итак, когда я решил сделать хомуты, я выбрал использование стержневого хомута в качестве модели.

В моей первой версии использовалась планка с зубцами:

Они работают очень хорошо, как показано в этом видео:

Одна вещь, которая делает их менее удобными в использовании, заключается в том, что между выемками имеется большое пространство, из-за чего рукоятка приходится часто проворачивать, чтобы смыкать губки. Причина, по которой я сделал надрезы так далеко друг от друга, заключалась в том, чтобы попытаться предотвратить разрыв дерева под давлением зажима – уменьшив расстояние до половины, я сделал бы зажим более хрупким.

Еще одна «проблема» заключается в том, что при зажиме широких деталей штанга изгибается под нагрузкой. Конечно, все стержневые зажимы изгибаются во время использования, но они могут сильно изгибаться, создавая впечатление, что они могут сломаться. Планка сделана из клена, толщиной 1/2 дюйма и шириной 1-1 / 2 дюйма – так что размер не слишком мал, но выемки эффективно уменьшают эту ширину на полные 1/4 дюйма. Увеличение ширины штанги могло бы помочь, но также сделало бы всю сборку более громоздкой и потребовало бы использования инвентаря, который не считается «отходами».Использование обрезков уравновешивает время, потраченное на их строительство, что делает проект действительно экономичным.

Итак, я немного подумал (ну, на самом деле, партия , на самом деле, мыслей) и придумал лучший метод, который решает обе проблемы, упомянутые выше:

Этот в основном такой же, как и первые, с одним ключевым отличием: на передней части стержня имеется стержень с резьбой 1/4 дюйма. Резьбовой стержень соединяется с другой короткой частью резьбового стержня, который вклеен в подвижную губку и фиксирует подвижную губку на месте.Стержень с резьбой заменяет выемки, которые были прорезаны на стержне в предыдущей версии, что позволяет выполнить более точную регулировку перед затяжкой.

Кроме того, стержень с резьбой был предварительно напряжен (затянут через гайку на конце стержня) после того, как он был вставлен

. Это предварительное напряжение противодействует сжимающей силе зажима, предотвращая изгиб стержня назад. Хотя я знал, что это будет в некоторой степени эффективным, я был приятно удивлен, увидев, насколько хорошо он работает – при довольно большом прижимном усилии отклонение стержня было минимальным.

Зажимаемый кусок дерева имеет длину 17 дюймов, и я приложил к нему больше силы, чем обычно при склеивании. Сила так велика, что зажим на самом деле немного скручивается, как показано на рисунке выше.

Этот успех более чем компенсирует дополнительную стоимость стержня с резьбой. Что касается сложности сборки, то эта версия и предыдущая примерно одинаковы.

Как только он был завершен, я снял видео, в котором рассмотрел некоторые детали и показал его в действии:

Деревянная планка для этого зажима сделана из белого дуба, оставшегося от полов.По возможности я предпочитаю использовать то, что есть под рукой, чем что-то покупать. Для этого подойдет любая древесина твердых пород.

Планка имеет толщину 1/2 дюйма, ширину 1-3 / 4 дюйма и имеет прорезь вдоль переднего края; эта прорезь предназначена для резьбового стержня и имеет ширину 1/4 дюйма и глубину 1/8 дюйма. Конец стержня закруглен, и в нем просверлено отверстие для зацепления конца стержня с резьбой. Я согнул стержень в холодном состоянии вокруг гнезда 3/4 дюйма, которое было прикручено к дереву. Наружный диаметр гнезда составляет 1 дюйм – идеально подходит для формы «леденца», которая мне нужна на удилище.

Неподвижная губка состоит из двух частей, которые раздвигаются, чтобы плотно прилегать к штанге. Есть дополнительная выемка для прохождения стержня с резьбой:

Для сборки хомутов нужны хомуты! Вот приклеиваю фиксированную челюсть. Один конец зажат в моих тисках на верстаке:

После высыхания клея я сформировал фиксированную губку, отшлифовал ее до гладкости и приготовился вклеивать стержень с резьбой. Я использую PL Premium для приклеивания стержня, который имеет очень хорошее сцепление со сталью.

Самодельный зажим для фиксации:

И до того, как клей схватится, немного натяните стержень. Это натяжение имеет большое значение для сохранения прямой штанги за счет противодействия натяжению от зажимного действия.

Подвижная губка почти идентична неподвижной, с той лишь разницей, что на задней части выреза имеется скос, позволяющий слегка поворачивать губку. Это вращение позволяет короткой части стержня с резьбой в подвижной губке выйти за пределы стержня на стержне, так что губка может перемещаться вперед и назад.

На этом изображении короткая часть стержня с резьбой приклеена эпоксидной смолой:

Это то, что фиксирует подвижную губку во время зажима за счет зацепления со стержнем на стержне. Это может показаться несущественным, но, похоже, работа выполняется достаточно хорошо.

В моей предыдущей версии я использовал две гайки с каждой стороны челюсти, которые были приклеены. На этой я использую одну гайку t:

Четыре отверстия предназначены для шипов на Т-образной гайке – попытка вбить ее в челюсть приведет к неприятностям.Лучше потратить немного времени на просверливание отверстий. После того, как Т-образная гайка вставлена, два винта не дают ей выскочить.

В качестве приводного винта я использую стержень с резьбой 3/8 ″, и на его конце нужна гайка, чтобы прижаться к колодке.

Здесь я просверлил отверстие в гайке и в стержне, чтобы вкрутить винт №6, чтобы удерживать гайку:

Конец стержня с гайкой входит в зенковку 3/4 ″:

Шайба предотвращает износ гайки изнутри колодки.Перед тем, как собрать его, я нанесла немного вазелина на конец гайки для смазки. Кусок дерева с прорезями приклеивается и зажимает гайку внутри колодки.

Приступаем к работе с ручкой, просверливаем на глубину примерно 1 дюйм сверлом 3/8 дюйма:

Ручка сформирована, приклеена и прикреплена к приводному винту. В ручке и стержне с резьбой просверливали отверстие 1/16 дюйма. Затем вбивается гвоздь толщиной 1 дюйм, отрезанный заподлицо. Гвоздь есть на тот случай, если клей, удерживающий ручку, выйдет из строя, хотя это маловероятно.

Интересный проект, он всегда приносит больше удовлетворения, когда вы улучшаете предыдущий проект и доводите его до воплощения. Были устранены два основных недостатка предыдущей версии, что позволило улучшить зажим.

Мне нужно будет построить еще несколько штук, возможно, даже побольше, используя стержень с резьбой 3/8 дюйма; длиннее, для более широких задач, например, на столешницах.

Деревянный стержневой зажим | Популярный журнал Woodworking

Мы можем получать комиссию, когда вы используете наши партнерские ссылки.Однако это не влияет на наши рекомендации.

Я видел звезды, когда в последний раз уронил зажим на ногу. Потом я увидел свет в виде деревянного винта. Я делал саморезы – деревянные нити и все такое – годами. Почему бы не применить тот же метод к стержневым зажимам? Используя дерево, я мог бы сделать стержневые зажимы, которые работали бы так же хорошо, как и этот жалкий стальной нож для носков, но весили бы намного меньше и выглядели намного лучше. Я мог сделать их в нескольких экземплярах почти бесплатно, потому что у меня был готовый запас лома (лучше всего подходят плотные лиственные породы, такие как твердый клен, орех и вишня) и набор для резьбонарезания 3/4 дюйма (около 50 долларов – сделайте два стержневых зажима) и это практически оплачено).Единственное, что можно купить, это несколько болтов с шестигранной головкой 2-1 / 2 ″ 1 / 4-20 и соответствующие барашковые гайки.

Сделайте зажимные стержниРис. A. Покомпонентное изображение

Рис. B. Штанга

Рис. C. Головка блока

Рис. D. Задняя губка

Рис. E. Деревянный винт и ручка

Рис. F. Скользящие губки

Списки вырезов

Стержневой зажим Габаритные размеры: 1-1 / 2 ″ Th x 3-1 / 2 ″ W x 18 ″ до 56 ″ L | ||||

Часть | Имя | Кол-во | Материал | Толщина x Ш x Д |

А | Бар | 1 | Клен твердый (а) | 1/2 ″ x 1-1 / 2 ″ x 24 ″ до 48 ″ (в) |

В | Головной блок | 1 | Вишня (б) | 1-1 / 2 ″ x 3 ″ x 3-1 / 2 ″ (d) |

С | Задняя губка | 1 | Вишня (а) | 1 / 1’2 ″ x 3 ″ x 3-1 / 2 ″ (e) |

D | клин | 1 | Вишня | 1/4 ″ x 1/2 ″ x 2-1 / 2 ″ (e) |

E | Винт | 1 | Клен твердый | Диаметр 1-1 / 4 ″.х 9-13 / 16 ″ |

Ф | Ручка | 1 | Клен твердый | 3/4 ″ диам. x 8 ″ |

G | Концы подвижных губок | 2 | Вишня (б) | 15/32 ″ x 1-1 / 2 ″ x 1-1 / 2 ″ (b, d, f) |

H | Центр подвижной губки | 1 | Вишня (б) | 9/16 ″ x 1-1 / 2 ″ x 2-1 / 4 ″ [b, d, f) |

Дж | Штифт | 2 | Вишня | 3/16 ″ x 3/16 ″ x 1-1 / 4 ″ |

Банкноты (а) Принадлежности, распиленные рифт или четверть пиломатериалов. (б) Пиломатериалы четвертичные. (c) Планка может быть любой длины. (d) Сориентируйте волокна так, чтобы они шли вертикально. (e) Сориентируйте волокна по горизонтали. (e) Сужается от 1/4 дюйма до острия. (f) Размеры готовой скользящей губки 1-1 / 2 ″ x 1-1 / 2 ″ x 2-1 / 4 ″. | ||||