Самодельный листогиб: Самодельный ручной листогиб своими руками чертежи

alexxlab | 14.03.2023 | 0 | Разное

Самодельный листогиб из швеллера и уголка – HandMade32.ru

Листогибочный станок — штука полезная и нужная. Особенно, если у вас имеется дача за городом или частный дом. А все почему? Да потому что без его участия не обойдется ни одна ваша задумка, которая связана с использованием листового металла.

Листогибочный станок можно купить в заводском исполнении либо же сделать своими руками.

Последний вариант имеет право на существования, потому что: во-первых, самодельный листогиб справляется со своей задачей ничуть ни хуже заводских агрегатов; во-вторых, это позволит подогнать станок под свои нужды и сэкономить немалую сумму.

В сегодняшней статье автор покажет, как изготовить листогибочный станок из швеллера и уголка.

Возможно, вам также интересно будет прочитать: как сделать удобную сверлильную стойку для дрели.

Для изготовления самодельного листогиба потребуются следующие материалы:

- швеллер с шириной полки 80 мм;

- уголок 50х50 мм;

- уголок 40х40 мм;

- профтруба 30х20 мм;

- 2 гаражных петли.

Листогибочный станок автор решил сделать мобильным, чтобы можно было устанавливать его на любой стол.

Первым делом мастер отрезает два куска профильной трубы 30х20 мм длиной по 35 см. Они выступают в качестве опор, и их нужно приварить по краям швеллера.

Далее при помощи гаражных петель необходимо будет соединить швеллер с отрезком уголка. Предварительно под них вырезаются посадочные места.

Затем автор отрезает по размеру третий уголок, который является прижимным. С двух сторон в нем нужно просверлить отверстия. Прикладываем к швеллеру, и также сверлим отверстия.

В просверленные отверстия автор вставляет болты диаметром 10 мм, и фиксирует их с обратной стороны гайками. Эти гайки привариваются к швеллеру.

Далее автор берет шпильку такого же диаметра, накручивает на нее гайку, вставляет в отверстие, и затягивает гайку, которую надо будет приварить к уголку.

После этого автор обрезает шпильку и сверху приваривает к ней болт — получается довольно простая, но удобная ручка.

К первому рабочему уголку по центру автор приваривает ручку из остатков профильной трубы, но лучше, конечно, использовать круглую трубу — будет намного удобнее.

С обратной стороны мастер усиливает уголок металлической полосой. Кстати, прижимной уголок также не помешает усилить полосой 40 мм.

Подробно о том, как изготовить самодельный листогиб из швеллера и уголка, смотрите на видео ниже. Этой идеей поделился автор YouTube канала БарТем.

Оцените запись[Голосов: 1 Средняя оценка: 1]

Источник: sdelairukami.ru

САМОДЕЛЬНЫЙ ЛИСТОГИБ | МОДЕЛИСТ-КОНСТРУКТОР

Рубрики Наша мастерская

Сгибатели металлических листов – это приспособления, предназначенные для изгибания тонкого металла в формы, которые используются в различных целях, таких как карнизы, кондиционеры и т.д. Данная статья поможет вам сконструировать листогиб средней сложности работы, если вы из тех, кто предпочитает делать что-то самостоятельно.

Шаг 1

Выберите достаточно прочные материалы, которые будут удовлетворять ваши потребности в процессе. 0,6 см стальная пластина с фиксацией позволит вам согнуть 14 стальных листов длиной около 0,9 м. Она является размерной для данного приспособления. Вот перечень некоторых материалов, используемых для конструирования листосгибателя:

- ¼ холоднокатаного стального листа, один кусок 7Х42, другой – 14Х48;

- ¼ «Х2» уголка железа, две части по 14 дюймов, одна часть – 42 дюйма, другая – 48;

- 0,6 см стальных труб, длиной около 18 дюймов;

- 1/2″X1 1/2″ стальные болты с гайками и шайбами, по 4 каждых;

- 1/2″X1 1/2″ стальные гладкие стержни, их потребуется 2.

Шаг 2

Отрежьте железный уголок и стальной лист в размерах, указанных выше, убедившись, что края квадратные и ровные. Положите 14 дюймовый широкий лист на пилку или верстак – так все части будут закреплены.

Шаг 3

Положите лист (7 дюймов на 42 дюйма) сверху 14 дюймового листа с передними краями и одинаковым расстоянием на каждом конце. Зажмите листы, если хотите предотвратить их движение во время последующих шагов.

Шаг 4

Совместите один из 14 дюймовых углов на каждом конце 7 дюймовой широкой (верхней) части пластины так, чтобы он нависал над передним краем где-то на 1 дюйм, и сварите их с 7 дюймовой широкой пластиной. Они будут выступать в качестве зажима петли, когда листогиб будет собран.

Шаг 5

Положите 42 дюймовую пластину на 2 дюймовый железный угол вверху 7 дюймовой широкой пластины, разместите его по центру между двумя концами угла в центре листа и сварите на месте однодюймовым швом на расстоянии 20,3 см друг от друга. Это будет напрягать пластину, когда часть металла будет зажиматься.

Это будет напрягать пластину, когда часть металла будет зажиматься.

Шаг 6

Дрелим 2 отверстия в месте двух 14 дюймовых уголков: одно возле переднего края 14 дюймовой широкой пластины, а другое – возле заднего края. Расположение этих болтов не является точным, однако это будет выглядеть лучше, если они будут размещены в соответствии друг с другом и на каждом конце. Установите 1,3 см болты в каждое отверстие и свободно прикрутите угол к пластине.

Шаг 7

Выемка на каждом конце 1,3 см угла, шириной 1,3 см и глубиной 2,5 см, предназначена для размещения в ней шарнирных пальчиков. Точное их местоположение определяется путем выравнивания листогиба, как вы узнаете позже, но вы должны уметь разместить свои 2 стержня в центре угла.

Шаг 8

Дрелим 1,3 см отверстия за пределами передних краев 7 дюймовой пластины, через 14 дюймовые угли, где они нависают над передней частью пластины, непосредственно над нижним флангом железного угла. Сюда впишуться шарнирные болты.

Сюда впишуться шарнирные болты.

Шаг 9

Привариваем один из гладких стержней в одну из выемок, которые вы сделали в уголке. Это должно расширить на ¾ дюйма (или более) конец угла. Держите его как можно более прямо к углу железного уголка – так он сможет свободно вращаться после установки.

Шаг 10

Установите штифт, просто приварив его к отверстию, которое вы дрелили ранее. Потом сделайте линию с отверстием на противоположном конце. Затем приварите этот штифт к железному уголку.

Шаг 11

Вставьте стальную трубу шириной 5/16 дюйма на 2 дюйма вглубь так, чтобы она скользила по вершине угла, создавая ручку для управления углом, который вы только что установили. Разместите его по центру этого угла и сварите в этом положении.

Шаг 12

Включите аппарат (это будет тяжело) и поместите 1 1/2″ X 48″ угол возле переднего края 14 дюймового стального листа и сварите так же, как при высокой степени жесткости.

Шаг 13

Установите листогиб своими руками на пилке или вашем верстаке так, чтобы он свисал на несколько дюймов. Это позволит тормозить и скользить кускам листового металла между 7 и 14 дюймовыми пластинами, зажмите болты и направьте вращающуюся трубу к вам, чтобы согнуть металл.

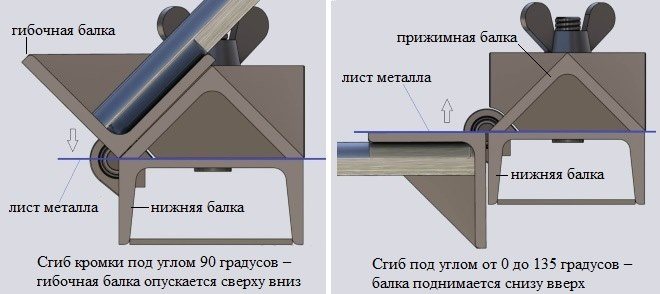

Еще один вариант листогиба показан на данной схеме.

Тут можете оценить работу автора:

Серия“Тем временем в гараже” Станок для гибки листового металла своими руками – Изготовление металлопрокатного станка в домашней мастерской

Выберите удобный вариант просмотра и качество

под ваш экран

Не удалось воспроизвести это видео. |

Канал недоступен детали |

Вы смотрите

Я построил совершенно новый двигатель с поворотным клапаном, и он работает!

Вы смотрите

Я построил совершенно новый двигатель с невиданной ранее системой впуска и выпуска.

Вы смотрите

Создание футуристического трехколесного транспортного средства – я переделал скутер в трехколесное транспортное средство

Вы смотрите

Изготовление КАТАНЫ из титана – Как я сделал катану из титана

Вы смотрите

Изготовление ленточной шлифовальной машины с маленьким колесом – насадка для маленького колеса

Изготовление футуристического мотоцикла – я переделал скутер в двухколесное транспортное средство

Вы смотрите

Изготовление мини-пушки для Аарона Кроу

Вы смотрите

Изготовление гидравлического пресса – 20-тонный гидравлический пресс своими руками из металлолома

Вы смотрите

Я сломал свой фрезерный станок – Ремонт фрезерного станка

Вы смотрите

Электрические ножницы по металлу | Изготовление ножниц для резки листового металла

Вы смотрите

Листогибочный станок своими руками – Изготовление металлопрокатного станка в домашней мастерской

Вы смотрите

Мощная мини-пушка – Сделать мини-пушку – MWIG

Вы смотрите

Как сделать настольные тиски своими руками

Вы смотрите

Изготовление электрического гибочного станка – Роликовый гибочный станок своими руками

Вы смотрите

Восстановление пневматического шуруповерта – Ремонт пневматического ключа

Вы смотрите

Как сделать роликовый гибочный станок из металлолома

Вы смотрите

Восстановление винтового пресса своими руками

Вы смотрите

Восстановление ржавых винтажных тисков – Как восстановить почтовые тиски

Вы смотрите

Восстановление прицепа – Ремонт и восстановление моего старого прицепа

Вы смотритеВосстановление ножниц по металлу – Восстановление ручным листорезом своими руками – MWIG #7

- Описание

- 8 отзывов

2019 – 2022, Educativas, De entretenimiento, Blogger, Люксембург

Автор этого блога имеет пятнадцатилетний опыт работы с металлом, еще со времен работы на станках с ЧПУ.

Доступно на устройствах

iOS

Андроид

Смарт ТВ

- Консоли

Медиаплееры

Перевод

АнглийскийДаю себе тормоз | Блог GordsGarage

Опубликовано: 21 марта 2011 в Гибочный тормоз, Гаражные проекты, Проекты механической обработки, Фрезерный станок, Инструменты и оборудование, Сварочные проекты

Теги: 10 калибр, гибочный тормоз, сборка, креатив, на заказ, изготовление, калибр, gordsgarage, самодельный, Механическая обработка, станок для гибки металла, изготовление металлоконструкций, металлообработка, фрезерный станок, листовой металл, сварка

Пришло время отложить в сторону пару незавершенных проектов. Я задвинул в угол и стол беседки, и станок токарного станка. Поверьте мне, я сделал это не зря, а не из-за лени. Пришло время снова пополнить мой арсенал инструментов для гаража. История выглядит так… на самом деле, прежде чем я объясню свою историю, я должен сначала возложить вину. Виноваты плазморезки. Там я это сказал. В последнее время Hypertherm отвечает за проблемы с инструментами в моем цеху. Причина в том, что машина работает так хорошо и позволяет мне резать столько различных размеров и форм металла, что повышает уровень изготовления. Я был зол на эту машину уже более года, потому что она сделала мой сварочный аппарат Millermatic 135 MIG самым маломощным оборудованием, которое у меня есть, однако это история для другого раза.

Я задвинул в угол и стол беседки, и станок токарного станка. Поверьте мне, я сделал это не зря, а не из-за лени. Пришло время снова пополнить мой арсенал инструментов для гаража. История выглядит так… на самом деле, прежде чем я объясню свою историю, я должен сначала возложить вину. Виноваты плазморезки. Там я это сказал. В последнее время Hypertherm отвечает за проблемы с инструментами в моем цеху. Причина в том, что машина работает так хорошо и позволяет мне резать столько различных размеров и форм металла, что повышает уровень изготовления. Я был зол на эту машину уже более года, потому что она сделала мой сварочный аппарат Millermatic 135 MIG самым маломощным оборудованием, которое у меня есть, однако это история для другого раза.

Оригинальная история выглядит так. Плазма позволила мне начать использовать листовой металл для проектов. Я не производитель, который хорошо работает с листовым металлом. Я захожу на форум metalmeet.com, чтобы полюбоваться талантами, техникой и инструментами, которые существуют, когда дело доходит до работы с листовым металлом. Этот материал — настоящее искусство. Сжатие, растяжение и манипулирование металлом поразительны. Я очень уважаю людей, которые нашли время, чтобы попробовать, учиться и совершенствовать свой талант. В любом случае… вернемся ко мне и листовому металлу. И подставка для токарного станка, и стол в беседке нуждаются в добавлении к ним листового металла, и для обоих проектов мне нужен способ его сгибания. Итак, как вы, наверное, поняли, пришло время добавить в гаражное семейство листогибочный пресс (не подозреваю, что на него кто-то обидится)

Этот материал — настоящее искусство. Сжатие, растяжение и манипулирование металлом поразительны. Я очень уважаю людей, которые нашли время, чтобы попробовать, учиться и совершенствовать свой талант. В любом случае… вернемся ко мне и листовому металлу. И подставка для токарного станка, и стол в беседке нуждаются в добавлении к ним листового металла, и для обоих проектов мне нужен способ его сгибания. Итак, как вы, наверное, поняли, пришло время добавить в гаражное семейство листогибочный пресс (не подозреваю, что на него кто-то обидится)

Дилемма в том, что я работаю по правилу «если сомневаешься, строй крепче». Вес большинства моих проектов не имеет значения. У всех нас есть страх в нашей жизни, что-то, что нас пугает. Для меня это тонкий лист металла. Он хлипкий, он деформируется, его трудно сваривать, и я понятия не имею, как с ним обращаться так, как я хочу. Это оставляет мне дело с более толстыми вещами. Как насчет 10 калибра? Ага!!!!! Теперь мы говорим, что это мужская сталь. Вот только оказывается, что я недостаточно мужественный, чтобы согнуть его. Купить металлический тормоз не вариант; это не в бюджете. Как и в случае с большинством оборудования, вы получаете то, за что платите, дешевые тормоза этого не режут (я имею в виду, сгибают). Даже бюджетные, рассчитанные на 22 калибр, не очень хороши. Чтобы получить тормоз, который может работать с 10-м калибром, мне нужно было бы выделить 5000 долларов? Может быть, 6000 или 7000 долларов? Я покупаю Millermatic 252, прежде чем я брошу такое тесто на загиб.

Вот только оказывается, что я недостаточно мужественный, чтобы согнуть его. Купить металлический тормоз не вариант; это не в бюджете. Как и в случае с большинством оборудования, вы получаете то, за что платите, дешевые тормоза этого не режут (я имею в виду, сгибают). Даже бюджетные, рассчитанные на 22 калибр, не очень хороши. Чтобы получить тормоз, который может работать с 10-м калибром, мне нужно было бы выделить 5000 долларов? Может быть, 6000 или 7000 долларов? Я покупаю Millermatic 252, прежде чем я брошу такое тесто на загиб.

Итак, нужно его построить. Всего около 232 000 человек разместили в Интернете свою версию самодельного бендера. Я потратил очень мало времени, чтобы посмотреть, что сделали другие. Я не нашел много интересного для себя. Да ладно… Я хочу 10-го калибра. Я решил прокачать проект.

Итак, вот критерии сборки. Дешевый! Я считаю, что если что-то стоит построить, то это стоит сделать хорошо, бюджет обычно не является проблемой для моих проектов. С тормозом я не уверен, насколько хорошо сработает моя идея, поэтому я не собираюсь вкладывать деньги в проект. 2 и , он должен соответствовать 10 калибру (кажется, я уже упоминал об этом). 3 rd он должен изгибать длину до 48”. 4 th Было бы здорово иметь возможность использовать стиль коробчатого панорамирования. И, наконец, 5 th он должен легко храниться и не занимать полезное место в магазине. Не должно быть слишком сложно.

2 и , он должен соответствовать 10 калибру (кажется, я уже упоминал об этом). 3 rd он должен изгибать длину до 48”. 4 th Было бы здорово иметь возможность использовать стиль коробчатого панорамирования. И, наконец, 5 th он должен легко храниться и не занимать полезное место в магазине. Не должно быть слишком сложно.

Прежде чем я продолжу, мне нужно кое в чем признаться. Я собираюсь обмануть. Есть причина, по которой гибочные тормоза стоят 5000 долларов, и поэтому, если я думаю, что могу построить эквивалент в своем гараже менее чем за 100 долларов, я думаю, что могу сойти с ума. Хитрость в том, чтобы заставить мою бюджетную сборку работать, состоит в том, чтобы сделать сталь тоньше. Так что, хотя я собираюсь использовать 10-й калибр, он будет прорезан наполовину, что на самом деле сократит его толщину примерно вдвое.

Идея такова. Листовой металл будет зажат сверху тормоза. Затем, используя мою циркулярную пилу Dewalt DW362 (снято с производства), я собираюсь сделать надрез посередине стали в точке желаемого изгиба. После того, как разрез будет сделан, сталь будет скользить и снова зажиматься в изгибающейся части тормоза, и будет выполнен изгиб.

После того, как разрез будет сделан, сталь будет скользить и снова зажиматься в изгибающейся части тормоза, и будет выполнен изгиб.

Чтобы понять, сработает ли моя идея, потребовались небольшие исследования и разработки. Я установил на пилу пильный диск диаметром 7 ¼ дюйма с 24 зубьями из карбида вольфрама. Лезвие рассчитано на 6000 об/мин, а пила раскручивается на 5800 об/мин, должно быть хорошо. Я установил глубину лезвия примерно на половину толщины металла и пронзил им кусок металла. Затем металл прикрепили к скамье, и с помощью тисков я сделал изгиб. Первая проблема, ширина пропила не позволяла сделать 9.изгиб 0 градусов. Я думаю, что я, возможно, достиг максимума в 70 градусов. Поэтому я попробовал еще раз. На этот раз я сделал второй надрез, немного смещенный от центра первого надреза, чтобы смоделировать более широкий разрез. Теперь я мог сгибаться до идеальных 90 градусов. Я думал о том, чтобы сложить вдвое лезвия пилы, но 2 лезвия слишком толстые. Изгиб сработал хорошо и привел к очень небольшому изгибу. Сталь хочет согнуться в самом слабом месте, поэтому, когда я выполнял изгиб, ее не принуждали, она была больше похожа на сгибание. Прочность на изгиб после сгибания была хорошей. Он очень хорошо держал свое положение и совсем не был слабым или хлипким по шву сгиба. Вторая проблема заключалась в попытке сохранить глубину пропила равномерно по всей длине. Когда я подаю пилу в металл и когда выхожу, у меня есть тенденция наклонять пилу. Это приводит к тому, что я полностью прорезаю листовой металл с обоих концов.

Сталь хочет согнуться в самом слабом месте, поэтому, когда я выполнял изгиб, ее не принуждали, она была больше похожа на сгибание. Прочность на изгиб после сгибания была хорошей. Он очень хорошо держал свое положение и совсем не был слабым или хлипким по шву сгиба. Вторая проблема заключалась в попытке сохранить глубину пропила равномерно по всей длине. Когда я подаю пилу в металл и когда выхожу, у меня есть тенденция наклонять пилу. Это приводит к тому, что я полностью прорезаю листовой металл с обоих концов.

Идея такова. Создайте тормоз, который позволит мне «разметить» линию изгиба с помощью циркулярной пилы, а затем выполнить изгиб. Тормоз будет спроектирован таким образом, чтобы только одна сторона поворота выглядела хорошо. На противоположной стороне изгиба, где видна линия разреза, можно разместить несколько прихваточных швов, чтобы при необходимости увеличить прочность.

Я спустился на склад металла и перерыл их стеллаж с обрезками. Мне удалось подобрать 5-футовую секцию из 3-дюймового швеллера, 5-футовую секцию из 5-дюймового швеллера и 10-футовую секцию из уголка 2 x 2 x 3/8. Общая стоимость? 68 долларов! Добавьте к этому бюджетный диск для циркулярной пилы за 20 долларов, который я ранее купил, и получается, что стоимость сборки составляет 88 долларов. Остальные материалы будут поступать из вещей, лежащих в магазине.

Общая стоимость? 68 долларов! Добавьте к этому бюджетный диск для циркулярной пилы за 20 долларов, который я ранее купил, и получается, что стоимость сборки составляет 88 долларов. Остальные материалы будут поступать из вещей, лежащих в магазине.

Я не собираюсь утомлять вас базовой концепцией; вы поймете, как мы идем. Единственное, что я сделал, это разместил изображение основного макета конструкции (поищите).

Начав в произвольном порядке, я начал с создания шарниров, которые позволят уголку 2 x 2 выполнять изгиб. Я использовал оставшуюся часть бесшовной трубы диаметром 1,250 дюйма с толщиной стенки 0,250 дюйма от конструкции вертела для барбекю. Я решил сделать петли смазываемыми, а также установить установочный винт для крепления штифта петли. Общая длина шарнира составляет 5 дюймов. Бесшовную трубу разрезали на отрезки с помощью ленточной пилы. Затем в концевой и центральной секциях были просверлены отверстия и нарезана резьба для установки пресс-масленки и установочного винта. Шарнирный штифт был выточен из старой сломанной части ударного молотка. Вал был обрезан до 0,725 дюйма, чтобы обеспечить плавную посадку в корпус шарнира. Это была чистая догадка относительно размера шарнира. Мне придется подождать, чтобы увидеть, правильно ли я угадал, надеюсь, силы будет достаточно.

Шарнирный штифт был выточен из старой сломанной части ударного молотка. Вал был обрезан до 0,725 дюйма, чтобы обеспечить плавную посадку в корпус шарнира. Это была чистая догадка относительно размера шарнира. Мне придется подождать, чтобы увидеть, правильно ли я угадал, надеюсь, силы будет достаточно.

Участок 5-дюймового канала будет основой для всего тормоза. 5-футовая секция уголка 2 x 2 будет прикреплена шарнирно к каналу и будет выполнять изгиб. Хитрость заключалась в том, чтобы прикрепить уголок к каналу, чтобы линия поворота могла изгибаться даже с краем канала и уголка. И уголок, и швеллер имеют надрезы на концах примерно 5/8 дюйма (1,250 дюйма, разделенные пополам). Когда металл был надрезан, а петля обработана, пришло время сварить узел вместе. Задача заключалась в том, чтобы обе петли были приварены по одной плоскости, чтобы во время изгиба не произошло заклинивания петель. Я установил петли в секции с надрезами, развел их, используя сварочный стержень 1/16 дюйма, а затем поместил сверху кусок стального уголка толщиной 1 дюйм, соединив две петли вместе. Прихватите петли на место и протестируйте функцию поворота на предмет плавной работы. 100%! Без привязки. Готово, петли приварены TIG к своим постоянным позициям.

Прихватите петли на место и протестируйте функцию поворота на предмет плавной работы. 100%! Без привязки. Готово, петли приварены TIG к своим постоянным позициям.

Первый этап завершен, пора двигаться дальше. Опять же, в произвольном порядке, я обратил свое внимание на 3-дюймовую секцию канала. 3-дюймовый канал будет верхней стороной зажима, который находится поверх 5-дюймового канала, который будет закреплять листовой металл для резки. Он также будет выступать в роли направляющей для циркулярной пилы. Канал нуждался в прорези по центру шириной ¼ дюйма и длиной 52 дюйма, чтобы обеспечить зазор для твердосплавного пильного диска. Я мог плазмить его, я мог резать его с помощью угловой шлифовальной машины, но я решил, что пришло время обкатать фрезерный станок. Я закрепил канал на столе, выровнял его и с помощью 1/4-дюймовой 4-зубой концевой фрезы из быстрорежущей стали вырезал паз в канале. Из-за длины стали ограничивающим фактором была рабочая зона фрезерных станков. В итоге мне пришлось 3 раза сбрасывать канал в машине, чтобы получить 52-дюймовый слот. Я измерил точность прорези от начала реза до конца. Оказалось, что я ошибся всего на 0,015 дюйма, неплохо для первого раза. 0,015” абсолютно не повлияет на работу тормоза.

Я измерил точность прорези от начала реза до конца. Оказалось, что я ошибся всего на 0,015 дюйма, неплохо для первого раза. 0,015” абсолютно не повлияет на работу тормоза.

Я чувствую, что здесь может потребоваться объяснение. Как я упоминал ранее, мне нужно больше, чем пропил пильного диска, чтобы согнуть его на 90 градусов. Полотно пилы имеет твердосплавный зуб толщиной 0,080 дюйма. Пока я не проведу еще несколько исследований и разработок, я не буду точно знать, какая ширина пропила мне понадобится, однако я совершенно уверен, что удвоить толщину лезвия до 0,160 дюйма будет слишком много. Прорезной 3-дюймовый канал будет служить направляющей для пилы. Прямо сейчас направляющая щель проходит точно по центру канала. Идея, если все пойдет по плану, состоит в том, чтобы сместить пилу примерно на 0,030 дюйма в направляющей. Я начну с того, что заставлю одну пилу резать в одном направлении вниз по направляющей, а затем переверну пилу и проведу ее по направляющей в противоположном направлении.