Самодельный станок для прокатки профильной трубы своими руками: Как прокатать профтрубу на станке для прокатки своими рукми, усиление профильной трубы

alexxlab | 22.08.1985 | 0 | Разное

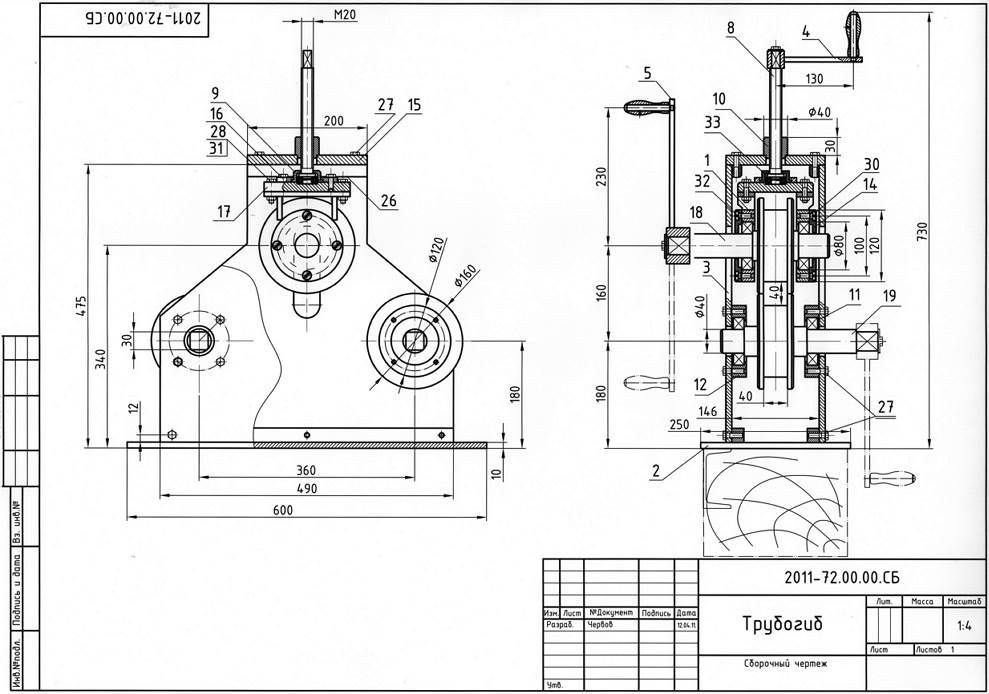

Трубогиб для профильной трубы своими руками: чертежи, размеры, подробное описание

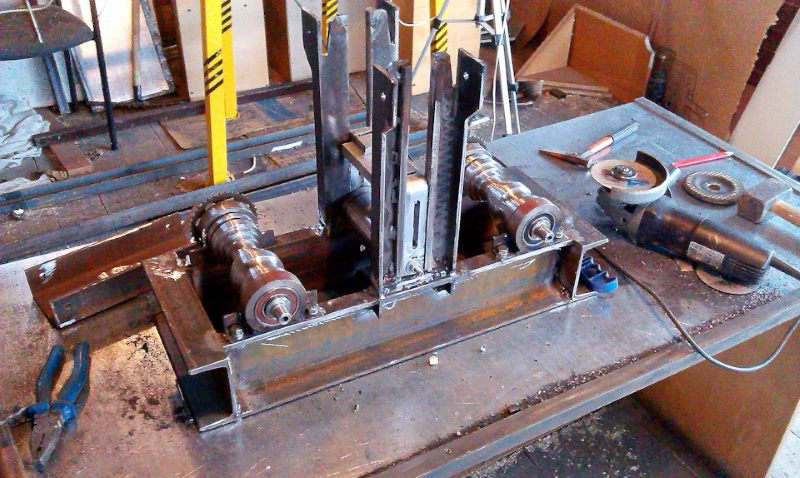

Подробное описание изготовления станка трубогиба своими руками.

Доброго времени суток! Думаю, многим домашним умельцам, приспособление для гибки труб, было бы весьма кстати, но покупать такой станок не каждому по карману.

Можно пойти иным путем и собрать ручной трубогиб для профильной трубы из доступных подручных материалов, имея базовые навыки металлообработки и используя нашу инструкцию.

Хотя для сгибания труб используется прокатка с небольшим приложенным усилием, основание станка должно быть прочным и устойчивым. Иногда есть смысл закрепить инструмент на жестком полу, чтобы при обработке массивных деталей сложной формы установка не опрокинулась.

Одно простое правило поможет правильно подобрать материал:

станина по конструкционной мощности должна быть сопоставима с обрабатываемой трубой, иначе деформироваться будет сам станок. Если станина набирается из нескольких элементов, они должны иметь как продольные, так и поперечные ребра жесткости.

В быту проще всего разжиться угловой сталью 80х80х7, 100х100х8 или около того.

Из четырех отрезков длиной по 60–80 см свариваются две Т-образные детали, при такой сборке их можно (и нужно!) хорошо проварить по обоим продольным швам.

Получившиеся профили соединяются двумя накладками в передней и задней части. Накладной уголок длиной 320–400 мм (в зависимости от ширины полок) накладывается ребром кверху, таким образом получается удобная плоскость, чтобы качественно выполнить соединение и получить 2 поперечных ребра жесткости. Еще 4–5 коротких (по 160–200 мм) фрагмента угловой стали устанавливаются снизу для еще лучшего скрепления половинок между собой и придания поперечной жесткости.

Для надежного соединения детали предпочтительно сваривать с изнанки, разложив их на заведомо плоской поверхности. Помните, что от сварки детали «ведет», поэтому сперва собираем станину на 5–6 мм прихватах, выравниваем, а затем обвариваем полностью. Примечательно, что при отсутствии сварки соединение можно выполнить на болтах, но они должны иметь диаметр не менее 12–14 мм, то есть возникает трудность сверления.

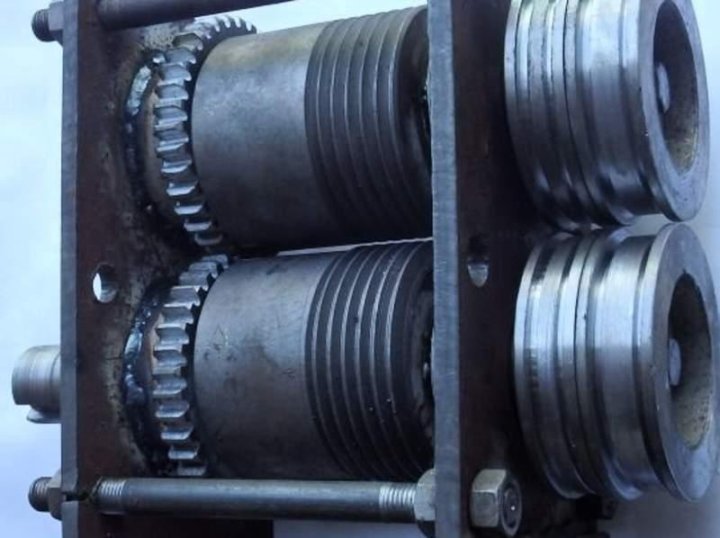

Прокатные валки — купить или изготовить

Во многих проектах трубогибов подразумевается использование шарикоподшипников, что не совсем верно. Их минус в неспособности выдерживать значительную радиальную нагрузку, подшипники будут «укатываться» достаточно быстро за исключением роликовых и многорядных.

Вы не пожалеете, если потрудитесь найти полиуретановые или полиамидные ролики, которые обычно встречаются среди комплектующих для грузовых тележек. Оптимальный типоразмер — 60–80х90–100 мм, то есть продолговатой формы. Подшипник внутри должен быть, как мы уже выяснили, роликовым и необслуживаемым. Подшипника может не быть вовсе, мы рассмотрим и такой вариант.

Валки с полимерной обкладкой лишены недостатка стальных — они практически не проскальзывают по детали во время работы. Таким станком можно будет гнуть также хромированные или окрашенные детали, не повреждая покрытие. По поводу долговечности беспокоиться не следует — колесная продукция описанных типоразмеров рассчитана на нагрузку в 0,75–1 тонну и выше, то есть станок сможет выдержать прижимное усилие не менее 2 т, чего вполне достаточно.

Примечание: никто не отрицает достоинств металлических валков, в целом они подходят даже лучше полиуретановых. Но специальные ролики для трубогибов достаточно сложно встретить в ассортименте комплектующих, а их изготовление не каждому под силу, к тому же их поверхность должна подвергаться цементации.

Рассматриваемая конструкция приспособлена для прокатки профильных труб квадратного сечения, но, имея несколько комплектов роликов с разной формой поверхности, можно успешно гнуть и овальные, и круглые трубы, и даже сложный профиль, если нужно. Ну а способов придать ролику нужный форм-фактор имеется множество, лишний повод навестить знакомого токаря.

Механизм прижима

Делим станину пополам по длине и намечаем у боковых краев места установки вертикальных стоек. Их изготавливаем из отрезков такого же уголка, как и на станине, складывая их квадратом. Стойки нужно сместить чуть ближе к центру, примерно на 20–25 мм. Таким образом, получается просвет шириной 120–160 мм. Более чем достаточно.

Более чем достаточно.

Высоту стоек подсчитать несложно. Диаметр двух роликов, просвет для трубы в 100–120 мм и еще примерно 100 мм для свободного хода — итого примерно 400–450 мм. Варьируйте это значение в зависимости от габаритов используемого механизма сжатия. Стойки накрываются перекладиной, имеющей вертикальное ребро жесткости. Для этих целей неплохо обзавестись небольшим отрезком швеллера 70х40х8 мм.

Вторая часть механизма — основа для закрепления прижимного ролика. Ее лучше изготовить в виде рамки из уголка номинального размера, которая будет скользить по стойкам как по направляющим. Между рамкой и перекладиной размещается механизм прижима. Это может быть обычный трапецеидальный винт или автомобильный гидравлический домкрат — вы сами выбираете и тип и метод крепления, благо условия станины позволяют сделать это несколькими способами.

Ролик крепится под рамку на двух обычных уголках, повернутых друг к другу с отверстиями под ось в вертикальных полках. Ролик на прижимном механизме может использоваться с подшипником, ну а приводные устроены несколько иначе.

Ролик на прижимном механизме может использоваться с подшипником, ну а приводные устроены несколько иначе.

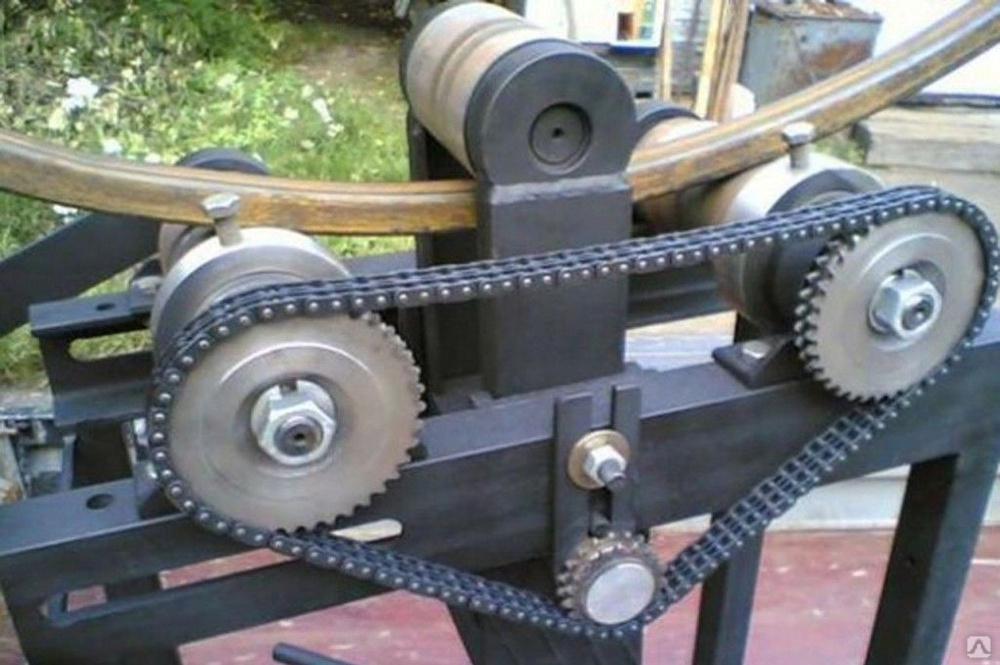

Синхронизированный привод

Один из недостатков валков с подшипниками — сложность передачи вращающего усилия. На деле гораздо проще разместить валок без подшипника на закаленной шпильке соответствующего диаметра, а ее — в двух корпусных подшипниках, жестко закрепленных на станине. Обычно высота вала у таких подшипников вполне соответствует радиусу полиуретановых роликов, они помещаются с запасом 15–20 мм без дополнительных подкладок.

Два ролика без подшипника крепятся на разных концах станины так, чтобы в боковой проекции отступы между крайними и центральным роликом составляли по 1,5–2 их собственных диаметра.

Если вы практикуете профессиональный подход — сделайте в станине небольшие прорези 120–140 мм длиной, чтобы регулировать положение роликов в зависимости от толщины обрабатываемой детали и желаемого радиуса изгиба. Это также потребует установки натяжного ролика для цепи, провис которой будет постоянно меняться.

Сам приводной механизм предельно прост: шпильки с обеих сторон ограничены стопорными кольцами, канавки можно нарезать дрелью и ножовкой по металлу. С одной стороны шпильки выступают примерно на 40–60 мм, к ним приварены обычные однорядные цепные звездочки. Перед сваркой разнородных металлов может быть полезно их слегка погреть и отпустить.

Рычаг привода выполняется обычным воротком, одна ось которого закреплена в трубке примерно равного внутреннего диаметра. Ее достаточно просто приварить под низ станины, продеть вороток и зафиксировать его конец стопорным кольцом. Естественно, предварительно на ось должна быть посажена и приварена приводная звездочка. Звездочки для натяжения и успокоения цепи можно закрепить прямо в станине, в этом случае шестерня под цепь должна иметь ступицу для посадки на вал или подшипник. Ось успокоителя достаточно легко приваривается к внутренней полке крайнего уголка станины.

Как усовершенствовать станок

Трубогиб описанной конструкции ничем не уступает аналогам, продающимся на рынке: прочный, надежный, комплектующие легко достать. Для большего удобства его рекомендуется поднять на уровень пояса, закрепив на верстаке или установив на ножки. Также не будут лишними ограничители наклона трубы, чтобы изгиб велся по окружности, а не по спирали.

Для большего удобства его рекомендуется поднять на уровень пояса, закрепив на верстаке или установив на ножки. Также не будут лишними ограничители наклона трубы, чтобы изгиб велся по окружности, а не по спирали.

Помните, что изготовленный вами станок — это достаточно прочная база с хорошим потенциалом модернизации. Если вы планируете серийное производство или хотите повысить точность, дополните станок простейшей гидравлической системой, чтобы сделать прокатку более легкой и равномерной.

Обзор / Своими руками / Септики / Канлизация / Публикации / Санитарно-технические работы

Станок для гибки профильной трубы считается одним из оборудований для обработки металлических изделий. Разрезать профильную трубу можно, используя ручной инструмент, а изогнуть конструкцию удастся только, применив оборудование, сгибающий металлические изделия.

Данные станки можно приобрести в готовом заводском варианте, либо смастерить своими руками. Так как оборудование, которое используют в доме редко, значит, не следует тратить деньги на покупку серийного станка. Изучив доступные чертежи устройства, стоит создать станок самостоятельно.

Изучив доступные чертежи устройства, стоит создать станок самостоятельно.

Из чего состоит профилегиб

Перед тем, как начать работы по созданию оборудования, рисуют чертеж изделия. Какую схему для работы взять за основу обуславливается наличием определенного материала в доме.

Фронтальная разновидность оборудования включает такие элементы:

- валы три штуки, три штуки роликов.

- приводное цепное устройство.

- несколько осей.

- профильные детали, выполненные из металла, с помощью них выполняют раму-основание под станок.

Устройство принято оснащать деревянными либо полиуретановыми роликами. Выбирая элементы для изготовления, обращают внимание на прочность труб, чтобы профилегиб справился с нагрузкой.

Разновидности станков

Чтобы изменить конфигурацию трубы, создали множество моделей станков. Обусловлено это различием в минимальном радиусе сгиба. Нельзя пренебрегать данным значением, потому что, превысив параметр, нарушится целостность материала и понизит прочность изделия. Выбирая схему устройства, опираются на технологические особенности процесса гибки. Выбирая подходящую конструкцию учитывается материал изделия, внутреннее сечение, толщина стенок.

Выбирая схему устройства, опираются на технологические особенности процесса гибки. Выбирая подходящую конструкцию учитывается материал изделия, внутреннее сечение, толщина стенок.

Разновидности устройств по приводным особенностям

Конструкции, имеющие разный приводной механизм, бывают ручными, электромеханическими, гидравлическими:

- Ручной станок считается самым простым оборудованием, монтаж изделия н требует специальных знаний.

- Электромеханический станок работает от шагового либо обычного электродвигателя, который подключают посредством нижнего редуктора, который равномерно распределяет напряжение и гарантирует высококачественный изгиб. Чтобы смастерить станок, необходимо иметь знания в металлической сфере.

- Гидравлическое устройство оснащено ручной приводной системой. Отличие данной конструкции от станка с обычным ручным управлением в том, что конструкция оснащена гидроцилиндром, это позволяет для выполнения работы применять минимум усилий.

Вальцы сгибают профили в любую конфигурацию. Гидравлический профилегиб может согнуть трубу, равную 10 сантиметров.

Вальцы сгибают профили в любую конфигурацию. Гидравлический профилегиб может согнуть трубу, равную 10 сантиметров.

Как различается оборудование от разновидности установки

Установочный способ влияет на конструкцию устройства. Конструкции бывают:

- Стационарные. Стационарное устройство выполнено в виде плиты из бетона со вставленными стержнями, либо как мощное устройство.

- Переносимые. Переносимые модели оснащены стойками, они компакты в применении.

- Носимые. Носимая модель не имеет опорных конструкций, приспособление под нее обустраивают в каждом случае отдельно.

Виды оборудования, которые отличаются методом изгиба профилей

Разновидность изгиба влияет на устройство конструкции, также ее производительность.

Методы, которые применяют для изгиба:

- С помощью выдавливания. Деформирующий ролик в качестве пуансона изменяет конфигурацию трубы. В устройстве нет матрицы. Для работы необходимо наличие двух надежных опор, расположенных по обе стороны изгиба, они же выступают в роли матрицы. Опорами служат поворотные ролики либо башмаки.

Справка! Качественный результат достигается с помощью равномерно нарастающего усилия, которое постоянно направлено к трубе под 90 градусами. Метод подходит для небольших работ.

- С помощью прессования. В основе принцип работ тисков слесарных, которые прессуют трубу, расположенную между пуансоном и матрицей. Чтобы качественно выполнить изгиб, профили должны двигаться точно по форме детали. Рассчитывая параметры, учитывают остаточное изменение формы металла. Если изгиб не требует точных замеров результата, то можно применять данную модель.

- С помощью прокатывания.

Считается универсальным процессом, который применяют для всех видов трубных изделий, с толстыми и тонкими стенками. Изгиб получается с помощью протягивания заготовочных деталей сквозь ролики, один служит для вращения, два считаются опорой.

Считается универсальным процессом, который применяют для всех видов трубных изделий, с толстыми и тонкими стенками. Изгиб получается с помощью протягивания заготовочных деталей сквозь ролики, один служит для вращения, два считаются опорой.

Существуют другие способы изгиба труб, такие, как вальцовочный, способ намотки, накатки и арбалетный метод, с помощью песка либо болгарки.

Во время работ по изготовлению стоит придерживаться советов профессионалов. Толщина металла станины не должна быть менее одной шестой от ширины трубы. К примеру, труба для изгиба имеет сечение в виде прямоугольника 50 на 25 миллиметров, во избежание деформации металла станины во время изгибочного процесса, применяют уголок либо швеллер, который имеет толщину свыше 1 см. Плита бетонная, матрица, пуансон должны иметь толщину больше в два раза. Размер внутреннего сечения роликов должен составлять три размера диаметра профиля. Ширину трубного профиля от полки швеллера с уголком берут в три раза меньше.

Во время изготовительных работ по изгибу трубы в виде прямоугольника, с сечением равным 50х25 миллиметров, применяют следующие параметры швеллера с уголком соответственно: 100х10, 150х10.

Устройство гидравлического типа своими руками

Конструкция с гидравликой работает посредством продавливания по центру профиля при помощи пуансона, который прикреплен к поднимающемуся штоку. Заготовка опирается на пару неподвижных опор, плотно прижимается пуансоном, постепенно приобретая его форму. Необходимо выполнить разметку поверхности, служащую для работы. Нужно прочертить ось по вертикали, выделяя нижние отверстия на определенной дистанции от оси. Далее делают разметку отверстий сверху. Центры отмеченных отверстий соединяют сквозной линией, деля ее на одинаковые куски.

Оси у отверстий, лежащих в промежутке, располагаются на линии пересечения наклонной оси с выполненными отметками. Отверстия на конструкции станка нужны, для регулирования радиуса сгиба изделий. Рабочая поверхность устройства представляет собой две детали, которые располагаются зеркально. Поэтому на второй детали делают те же отметки.

Рабочая поверхность устройства представляет собой две детали, которые располагаются зеркально. Поэтому на второй детали делают те же отметки.

Размер домкрата, расстояние с обозначением «а» на схеме влияют на высоту оборудования.

Если надо изогнуть изделие, имеющее ширину 15 миллиметров, то зазор в статическом режиме домкрата должен равняться двадцати миллиметрам. Усилительные нагрузки данной конструкции, которое передает пуансон, сосредоточено сверху устройства. данное свойство способствует растяжению радиуса профиля снаружи, что может спровоцировать разрыв изделия. Чтобы изменить конфигурацию заготовок с тонкими стенками, данный станок применяют редко.

Станок прокатный

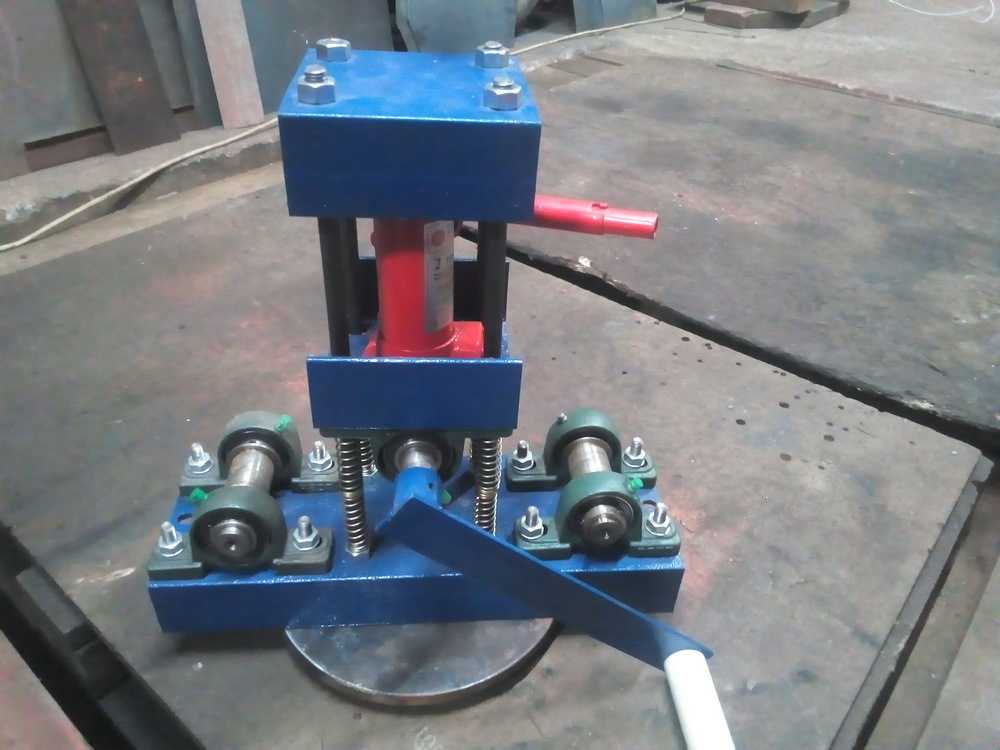

Деформация деталей происходит с помощью прокатки. Самостоятельно можно смастерить оборудование, имеющее три ролика с ручным типом привода. Существуют два вида подобных устройств. Самодельный станок, имеющий поворотную платформу.

Подходит для деформации труб, у которых некруглая внутренняя полость, имеет следующие особенности конструкции:

- Угол сгиба детали выполняет поворотная платформа.

Металлическую станину соединяют с платформой с помощью шарнирного соединения.

Металлическую станину соединяют с платформой с помощью шарнирного соединения. - Домкрат задает движение платформе, который упирается в корпус платформы штоком.

- Вращая рукоятку, осуществляют протяжку профильной трубы. Рукоятка расположена в промежуточном валу.

Стойки и основание оборудования изготавливают из трех швеллеров, которые имеют стеночную высоту в пределах от 150 до 200 миллиметров. Основу под вальцы и обоймы подшипников выполняют из металлического профиля, которая имеет внутреннюю окружность равную внешнему сечению подшипника. Эту трубу разрезают на шесть кусков. С помощью швеллера изготавливают две платформы и основу станка. Из данного швеллера с помощью сварки монтируют стойку вертикальную, отступая примерно пол сантиметра от одной стороны.

Для прочности конструкции стойки, ее изготавливают из двух отрезков. Опираясь на горизонтальную ось, устанавливают постоянную платформу, затем к ее корпусу монтируют стойку сзади оборудования с помощью сварки.

Из одного отрезка профиля выполняют ограничители, высота их должна быть больше толщины трубы, которую будут деформировать с помощью станка.

Платформа, задающая направление, присоединяется к основной станине с помощью петель для дверей. Подшипники приваривают к ограничителям и краям двух платформ, снабжают конструкцию для прочности уголками. В подшипники устанавливают валы. К валу, находящему посередине, устанавливают ручку. Под платформой с края для обеспечения направления ставят домкрат, скрепляют его с основой с помощью болтов.

Последовательность рабочего процесса:

- Подготовка материала, набора инструментов.

- Сборка основной платформы.

- Нарезка трубы под подшипники.

- Выполнение соединения вальцев с подшипниками.

- Присоединение катка с помощью сварки.

- Изготовление основы под каток.

- Сборка всех элементов конструкции.

- Проверка на качество работы устройства.

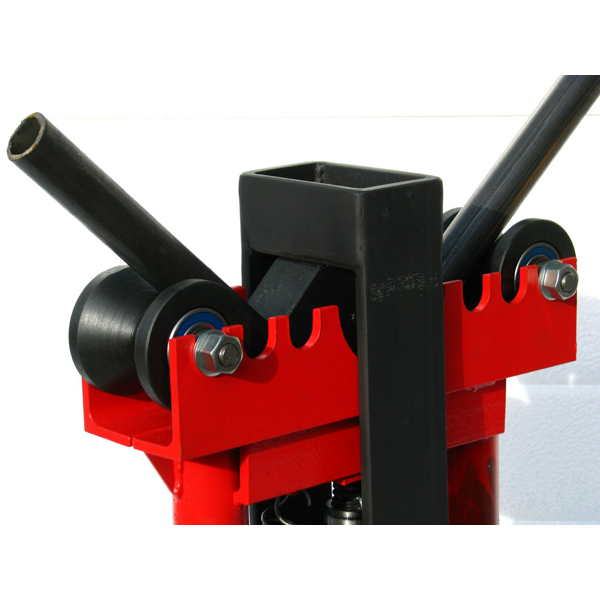

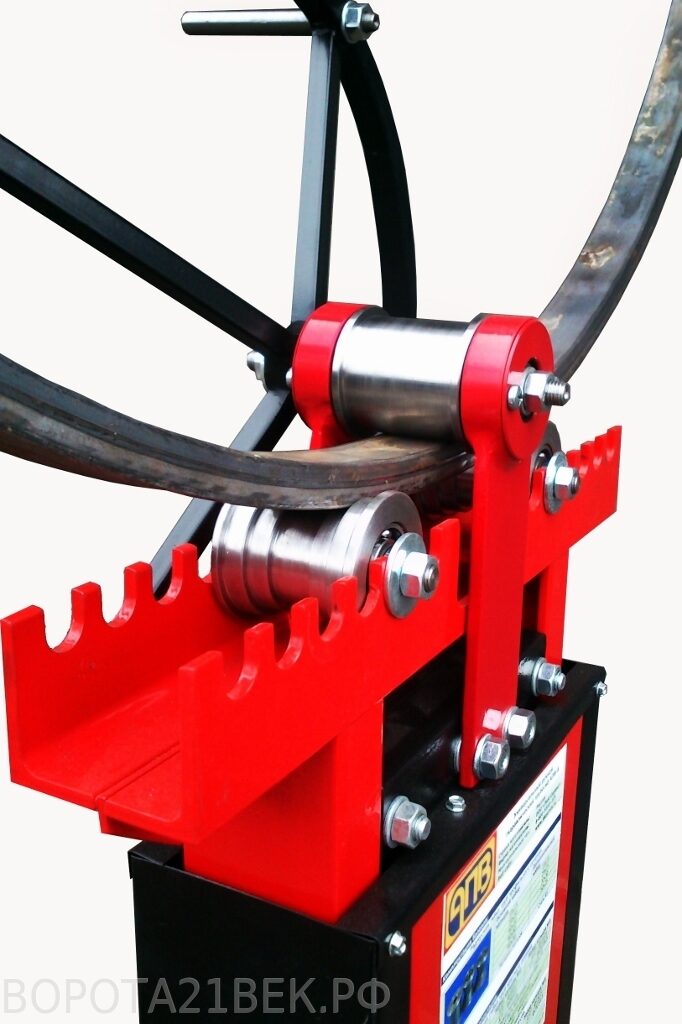

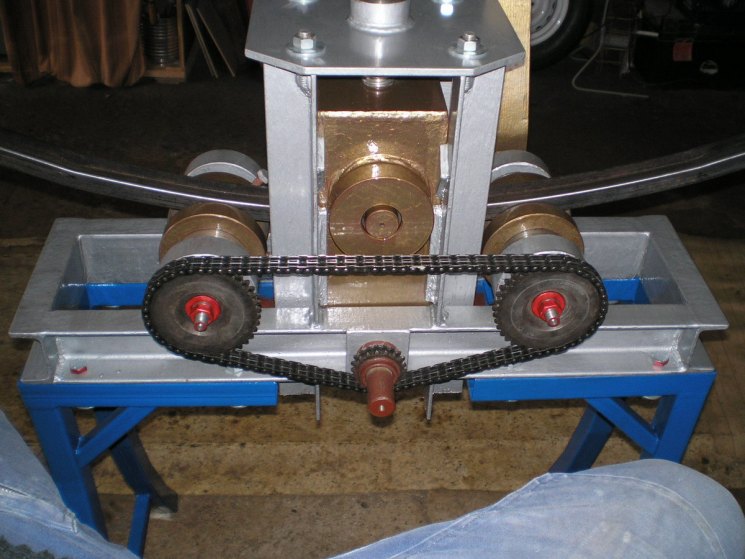

Станок прокатный трех роликовый

Изгиб трубы осуществляется с помощью роликов, которые находятся по бокам. Трубу кладут сверху на ролики. Двигающийся ролик сверху опускают и фиксируют изделие. Вращая ручку, с помощью цепи приводят в движение валы. Труба движется и меняет положение. Прижимной болт закручивается, усилие на трубу увеличивается, изделие продвигается и получается изгиб.

Трубу кладут сверху на ролики. Двигающийся ролик сверху опускают и фиксируют изделие. Вращая ручку, с помощью цепи приводят в движение валы. Труба движется и меняет положение. Прижимной болт закручивается, усилие на трубу увеличивается, изделие продвигается и получается изгиб.

Внимание! Данный станок имеет три ролика. Если подсоединить к оборудованию электрический двигатель с мощностью в полтора килло ват, то можно деформировать трубы за один раз, имеющие сечение около восьми сантиметров.

Что необходимо для изготовления конструкции:

- полка

- профильный прокат из металла для изготовления каркаса.

- валы.

- пружины прочные, 4 шт.

- цепь, крепежные элементы, подшипники.

Чтобы прикрепить подшипники, нужно три вала, размер определяют по звездочкам и подшипникам. С боку устанавливают 2 вала, прижимной вал подвешивают сверху с помощью пружины. Данные детали необходимо заказать у специалистов, всю остальную работу можно сделать своими руками. Прижимной вал включает в себя кольца, подшипники, также шестерни. Кольца оснащают резьбой, по размеру равную болтам для зажима, далее проделывают пазы. Полки, изготовленные из швеллера, оснащают местом, куда будет опускаться вал для прижима профиля. Далее собирают весь станок, начинать надо с оборудования каркаса.

Затем подвешивают вал на пружинке, который соединен с полкой шпоночным соединением. Валы для опоры крепят с двух сторон основания, между опорами протягивают цепь, удерживая ее с помощью магнитного уголка. На вал для опоры прикрепляют ручку для поворота, монтируют на платформу домкрат с помощью болтов и сварки.

Подвесной вал требует правильной установки:

- установить вал на полку.

- к полке монтируют гайки для крепления пружины.

- площадку соединяют с пружинами, переворачивая площадку.

Важно! Если увеличить расстояние между роликами, то усилия, которые необходимы для создания изгиба, уменьшатся.

Поэтапный процесс сборки прокатного устройства:

- заказать валы у специалистов.

- сделать каркас под устройство.

- устанавливают прижимной вал.

- прикрепляют пружины.

- закрепляют валы.

- протягивают цепь.

- делают ручку.

- наносят краску на конструкцию.

Простейший способ для гибки профиля

Самым простым методом для деформации профилей служит деревянный шаблон. С помощью него можно изменить форму трубы с тонкими стенами, например, стальные и алюминиевые. Для конструкции понадобятся доски, скрепляя детали. Затем производят выпилку деревянного шаблона.

Внимание! Практичнее изготавливать съемные шаблоны, потому что их можно заготовить в нескольких экземплярах разного радиуса.

Для шаблона можно применять металлические крючки, расположив их на прорисованном контуре.

Толщину шаблона в месте, где он касается трубы, надо делать больше на пару сантиметров, нежели размер диаметра профиля. С краю шаблон должен иметь наклон, чтобы труба не скользила. На устройство монтируют упор, чтобы закрепить с прочным основанием. Профильную трубу кладут в промежуток между шаблоном и упором, производя деформацию материала, начинают процесс с конца профиля.

Начинать с центра нельзя, потому что это грозит сплющиванию всего изделия, так как материал слишком тонкий. Для облегчения процесса, внутрь трубы вставляют стержень из металла, диаметр его должен быть равен стольким, чтобы осуществлять проход сквозь трубу. Для сгиба более толстых труб станок усиливают лебедкой, закрепляя крепче профиль, чтоб не соскользнул.

Станок, изготовленный на заводе

Если профессиональная деятельность требует постоянного применения станка для гибки труб, то стоит приобрести серийный станок. Конструкции, изготовленные на заводе, обладают множеством функций, высокой мощностью и прочностью.

Конструкции, изготовленные на заводе, обладают множеством функций, высокой мощностью и прочностью.

Ручное устройство компактного размера можно купить недорого.

Какими преимуществами обладает заводской станок:

- станки имеют автоматизированный процесс управления.

- станки оснащены сменными насадками, что расширяет спектр применения одного станка для разных профилей.

- некоторые станки имеют пульт управления на расстоянии.

- конструкции имеют небольшие размеры, из-за этого станки мобильны.

- серийное оборудование легко устанавливается на твердой гладкой поверхности.

- станки выполняют изгибы сложной конфигурации, к примеру, в виде N или П.

Работать за станком можно подготовленным людям, пройти обучение несложно по интернет-видео.

Трубогиб для профильной трубы по схеме своими руками

Промышленные образцы трубогибов имеют достаточное количество отличий от подобных устройств, созданных кустарным способом. Для приобретения доступны компактные модели этого оборудования, дополненные ручными приводами, если предполагается работа с профильной трубой малого размера. Что касается более серьезной работы, когда предполагается гибка труб от 3-х дюймов, применяют станки с гидроприводом. Промышленный инструмент рассматриваемого вида актуален только в случае соответствующей масштабности работ, то есть в качестве домашнего оборудования он вряд ли подойдет.

Для приобретения доступны компактные модели этого оборудования, дополненные ручными приводами, если предполагается работа с профильной трубой малого размера. Что касается более серьезной работы, когда предполагается гибка труб от 3-х дюймов, применяют станки с гидроприводом. Промышленный инструмент рассматриваемого вида актуален только в случае соответствующей масштабности работ, то есть в качестве домашнего оборудования он вряд ли подойдет.

Производство трубогибов промышленным способом – это выпуск двух модификаций устройств, где одни создаются в мобильном исполнении, доступные для переноски, а другие – в стационарном. Большим комфортом применения отличаются трубогибы, подключаемые к электричеству. Они обеспечивают нужный радиус сгиба в соответствии с определенным углом без деформации профиля.

Если вы планируете проведение работ по сгибанию труб у себя дома, то надо учитывать определенные нюансы:

- инструмент в ручном исполнении оснащается пружинным элементом, с помощью которого и производится изменение конфигурации трубы;

- сегментный инструмент дает возможность осуществлять гибку трубы за счет ее растяжки вокруг сегмента используемого оборудования;

- дорновый инструмент позволяет гнуть только тонкостенные трубы на достаточно незначительный радиус посредством специальных направляющих.

Содержание

- 1 Как сделать самостоятельно станок для гибки труб

- 1.1 1-й способ

- 1.2 2-й способ

- 2 Чертежи трубогиба профильного

- 3 Самодельный трубогибочный станок прокатного типа

- 4 Простейший трубогиб из домкрата арбалетного типа

- 5 Сборка простого трубогиба

- 6 Заключение

Как сделать самостоятельно станок для гибки труб

Чтобы сделать станок для гибки профильной трубы своими руками необходимо помнить о тому, что конечное изделие должно отличаться предельной простотой и выполняло свою функцию.

1-й способ

Чтобы сделать и пользоваться гибочным станком для профильной трубы необходимо подготовить два куска швеллера, два обрезка пальцев, являющихся частью гусениц трактора, и четыре уголка.

Чтобы согнуть заготовку понадобится домкрат, способный развивать усилие в 5 тонн и более. При этом потребуется его модернизация за счет установки на выдвижном штоке стальной платформы, для изготовления которой можно использовать выработанный шкив, имеющей ширину «ручейка» сопоставимую с профилем трубы. В данном случае обустройство гидравлического привода предполагает отрезание половины шкива и высверливание в нем посадочного места под шток домкрата.

В данном случае обустройство гидравлического привода предполагает отрезание половины шкива и высверливание в нем посадочного места под шток домкрата.

Станина будущего станка собирается из уголков, закрепленных на стальной плите посредством сварки. Всего используется четыре уголка, имеющих полку от 60 до 80 мм, на верхних концах которых фиксируют с помощью сварки два швеллера. Для регулировки угла загиба предусматривается необходимость наличия симметричных отверстий в стенках швеллеров, которые требуется высверлить.

Чтобы привести готовый станок в исходное для работы положение, достаточно:

- в полученные в швеллерах отверстия вставить оси (пальцы) и закрепить на них ролики в качестве упоров для заготовки;

- поднять платформу домкрата до того уровня, чтобы в образовавшийся промежуток могла пройти заготовка;

- установить заготовку в станок для профильной трубы и создать требуемый изгиб с помощью домкрата, используя его функциональность.

2-й способ

Самодельный трубогиб для профильной трубы на основе проката подразумевает, что заготовка будет уложена на боковые ролики, а сверху прижата третьим. После фиксации трубы в этом положении останется только привести посредством цепной передачи в движение валы для достижения нужного изгиба.

После фиксации трубы в этом положении останется только привести посредством цепной передачи в движение валы для достижения нужного изгиба.

Чтобы сделать станок для прокатки профильной трубы потребуется:

- изготовить ролики и обоймы для размещения подшипников, что может быть достигнуто за счет обращения к услугам профессионального токаря. Всего конструкцией создаваемого устройство предусмотрено наличие трех валов, где один крепится на пружинах, а другие фиксируются в боковинах рамы;

- подготовить полку. Для этого понадобится швеллер (50 мм), из которого надо будет собрать прямоугольник 100 на 30 см. Затем в собранной полке следует проделать отверстия под валы и нарезать резьбу, необходимую для реализации возможности изменять силу воздействия прижимного вала;

- посредством сварки собрать конструкцию из имеющихся деталей;

- полку подвесить на пружины, а боковые валы соединить цепью посредством звездочек, приварив на один из валов рукоятку;

- установить домкрат таким образом, чтобы его использование позволяло изменять силу прижатия.

Внимание! Проблематично изготовить функциональный прокаточный трубогиб без соответствующих расчетов и чертежей. При этом не все обладают необходимыми для этого знаниями, поэтому лучше всего воспользоваться готовой документацией.

Самостоятельное изготовление трубогиба для профиля – это вполне реализуемая задача, которая должна соотноситься с определенными целями. Если вы планируете проведение таких работ лишь как разовое мероприятие, то можно собрать деревянную конструкцию, которая вполне способна выдержать короткий срок эксплуатации. В противном случае, когда предполагается изготовление труб с тем или иным изгибом на постоянной основе, желательно обзавестись стационарным агрегатом более сложной и надежной конструкции.

Чтобы собрать стационарное устройство, востребованное для изгиба труб, необходимо сделать следующее:

- смонтировать металлический каркас, соединив его элементы с помощью болтов и сварки;

- установить оси и валы на них в соответствии с имеющимся чертежом, соблюдая уровни размещения: два выше третьего;

- собрать цепную передачу, используемую для приведения станка в действие, для чего понадобится не только цепь, которую можно позаимствовать, например, со старого мотоцикла, но и три шестерни;

- закрепить на одном из валов ручку.

Чертежи трубогиба профильного

Самодельный трубогибочный станок прокатного типа

Спецификация-пояснение к схеме:

- Деревянная плита;

- Швеллер;

- Болт;

- Уголок;

- Специальный сухарь;

- Прижимной ролик;

- Ручка;

- Хомут;

- Направляющий ролик;

- Крепежные болты уголков.

Простейший трубогиб из домкрата арбалетного типа

Здесь:

- Болты;

- Домкрат;

- Оправка.

Сборка простого трубогиба

Предлагаемая конструкция отличается простотой, а для ее изготовления понадобится следующий набор материалов:

- крепежная планка;

- квадратный профиль, необходимый для изготовления ручки вращения;

- два ролика, где диаметр первого – 65 мм, а второго – 173 мм;

- ось, оснащенную в торцевой части резьбой М14;

- гайка М16, шайба С

Для изготовления крепежной планки может быть использован металл толщиной от 7 мм. В этом элементе конструкции необходимо высверлить отверстие (30 мм) для установки оси под ролик, 4 гнезда (8 мм) под шпильки М6 и отверстия под болты.

В этом элементе конструкции необходимо высверлить отверстие (30 мм) для установки оси под ролик, 4 гнезда (8 мм) под шпильки М6 и отверстия под болты.

Квадратный профиль (36×36 мм, толщина стенок 4 мм) подойдет для изготовления ручки, приводящей в движение станок. Для крепления этого элемента в качестве рычага к его внутреннему торцу надо приварить две пластины и сделать в них отверстия (30 мм), ориентируясь на болты, которые фиксируют ролики.

Сборка трубогиба производится с соблюдением следующего порядка действий:

- Крепежная планка закрепляется на верстаке посредством болтов М8. При этом следует обеспечить устойчивость верстака с целью исключить вероятность его сдвигов во время работы по сгибанию заготовки.

- На ось вращения, закрепленную в крепежной планке, монтируется большой ролик, фиксируемый гайкой.

- Устанавливается и закрепляется ось, удерживающая малый ролик.

- Размещаются на свои местах шпильки М6, необходимые для удержания части профиля при работе с ним.

На шпильки насаживаются крепежные пластины, соотносящиеся с размером профиля.

На шпильки насаживаются крепежные пластины, соотносящиеся с размером профиля.

В дальнейшем процесс сгиба профтрубы предполагает, что сначала будет отведена в левое положение до упора ручка трубогиба, затем установят в нужном положении заготовку, изгиб которой обеспечит работа станка, приводимого в движение рычагом.

Заключение

Так как сделать трубогиб для профильной трубы достаточно сложно, мы представили 3 разных варианта его изготовления. Один из них должен подойти.

Похожие статьи:

заводские и самодельные для трубогиба своими руками, чертежи ручных вальцов

Немного о профильной трубе

Традиционные круглые трубные изделия более привычны для обывателя. Они используется для систем водоснабжения, водоотведения, в качестве кабельной оболочки и много другого. Профильная труба имеет не совсем обычную форму.

Профиль трубного изделия может иметь разную форму, однако наибольшей популярностью пользуются следующие виды:

- Овал.

Изделия такого профиля встречается в радиаторных системах и в качестве элементов декоративных конструкций.

Изделия такого профиля встречается в радиаторных системах и в качестве элементов декоративных конструкций. - Квадрат или прямоугольник. Такой профиль находит применение при строительстве несущих конструкций. Объясняется это большой прочностью изделий при поперечной нагрузке. Вес, при котором обычная труба сгибается, профильная труба прямоугольной или квадратной формы выдерживает без изменения формы.

Гидравлический профильный трубогиб для малых радиусов

Трёхточечный станок отличается от других разновидностей трубогибов не столько приводом (гидравлика), сколько образом приложения усилия. Принцип действия этого устройства предельно прост — участок трубы, зафиксированный упором в двух точках, продавливается в середине (в третьей точке) радиальной бабкой-оправкой с жёлобом, постепенно принимая её форму.

Этот трубогиб удобен тем, что его можно скомпоновать на подвижной платформе с колёсами для транспортировки. Платформа будет нужна в любом случае, т. к. усилие, направленное на оправку, нужно будет компенсировать упором. Давление такой силы можно оказать механическим (резьбовым) либо гидравлическим домкратом.

к. усилие, направленное на оправку, нужно будет компенсировать упором. Давление такой силы можно оказать механическим (резьбовым) либо гидравлическим домкратом.

Для изготовления трубогиба понадобится материал:

- Стальные пластины 10 мм размерами 600х150 мм — 2 шт., 300х80 — 1 шт.

- Полоса или вырезка из пластины 6–10 мм длиной 450 мм — 4 шт.

- Болты с гайками Ø 10 мм и 20 мм.

- Пружины на растяжение 200 мм.

- Сварочно-слесарный — мощная болгарка, сварочный аппарат, дрель от 850 Вт (станок).

- Измерительно-разметочный — рулетка, угольники, маркер, кернер.

- Расходный материал — диски по металлу отрезные и шлифовальные, свёрла по металлу 6, 10 и 16 мм.

Станок будет состоять из пространственно-жёсткой рамы и съёмного автомобильного домкрата. Главное достоинство разборного станка — возможность использования домкрата отдельно — не нужно приобретать его специально для трубогиба. В принципе, силовой привод может быть хоть дизельный ДВС. Главная его задача — выдать достаточное усилие для преодоления сопротивления трубы.

Главная его задача — выдать достаточное усилие для преодоления сопротивления трубы.

Изготовление рамы

Рама состоит из двух зеркальных элементов — каркасных стенок — и пятки, на которую будет установлен домкрат. Элементы конструкции компонуются согласно чертежу.

1 — болты; 2 — домкрат; 3 — оправка

Разметка рабочей пластины производится от вертикальной оси (если рама стоит вертикально). Первые нижние отверстия располагаются в 40 мм от края и в 75 мм от оси. Оси крайних отверстий — в 25 мм от наружного края. Разметив таким образом первое и крайнее отверстия крыла, можно построить ось промежуточных отверстий, затем разбить её на равные отрезки. Пересечения рисок и наклонной оси будут осями отверстий.

Отверстия Ø 22 мм лучше сверлить в несколько подходов, постепенно увеличивая диаметр (например, Ø 6, Ø 10, Ø 18, Ø 22). Это особенно актуально, если в распоряжении нет сверлильного станка, а только дрель.

Внимание! Помните, что чем больше диаметр, тем ниже должна быть скорость вращения сверла и сильнее нажим.

Зеркальная пластина изготавливается аналогичным образом. Нижнюю упорную пластину следует разметить по осям равномерно и выявить места монтажных отверстий для домкрата. Пятка домкрата всегда имеет штатные отверстия для крепления.

Высота конструкции определяется размерами имеющегося домкрата и расстоянием от дна жёлоба оправки до контактной поверхности упорного ролика (бабки) строго по вертикали (размер а на чертеже). Расстояние а должно быть равно примерно 20 мм при полностью задвинутом штоке домкрата (без нагрузки). Это нужно для установки трубы минимального диаметра (15–16 мм).

Свободные углы (заштрихованы жёлтым) можно срезать. Все кромки и торцы следует ошлифовать болгаркой, желательно затем пройти диском «лепесток».

Сборка станка

Расстояние между зеркальными пластинами должно быть на несколько миллиметров больше максимального диаметра трубы, которую предстоит гнуть. Для станка данного типа оптимальный максимум — 50 мм. Итого между пластинами 53–55 мм. Упорные ролики должны быть точно такого размера (по высоте цилиндра), их следует установить в первую очередь перед сваркой. Определив местоположение стальных полос на пятке, свариваем конструкцию воедино.

Упорные ролики должны быть точно такого размера (по высоте цилиндра), их следует установить в первую очередь перед сваркой. Определив местоположение стальных полос на пятке, свариваем конструкцию воедино.

Читать также: Длина полотна по металлу

Затем в нижней трети определяем оптимальное положение промежуточной полки и крепим к ней пружину обратного хода. Крепление пружины к штоку домкрата подбирается индивидуально, исходя из конструкции домкрата и подручных средств.

Специальные элементы

В трёхточечном трубогибе есть один нюанс — одну деталь никак не получится сделать в домашних условиях и придётся обращаться к токарю или покупать. Это оправка. Изготовление одной оправки стоит от 10 до 25 у. е. в зависимости от размера и сложности. Цена оправок в магазине — от 20 у. е.

Упорные ролики также достойны особого упоминания. Они могут представлять собой мощную стальную втулку под ось 20 мм (болт). По наружной плоскости можно наварить самодельные оправки под основные диаметры — 25, 32, 38 и 50 мм или профили. Оправку для упорного ролика можно изготовить, вырезав её из трубы большего диаметра и подрихтовать молотком.

Оправку для упорного ролика можно изготовить, вырезав её из трубы большего диаметра и подрихтовать молотком.

Упрощённые варианты станка

Для большого объёма работ с тонкими (16–25 мм) трубами, а также тонкостенными (медь, алюминий, нержавейка) можно собрать простой вариант описанного станка буквально из нескольких полос металла. Такой станок будет в разы легче, но при этом диапазон диаметров заготовки ограничен. Главное отличие — отверстия расположены в ряд перпендикулярно штоку домкрата.

Если в наличии нет гидравлического домкрата, можно заменить его резьбовым, смонтировав на месте в упорную пятку рамы. Для этого нужно прожечь в ней отверстие и наварить гайку под резьбовой шток, подобно тому, как сделан трубогиб, видео которого расположено ниже.

Ручной трёхточечный трубогиб с резьбовым домкратом на видео

Удобство конструкции заключается в том, что её можно полностью видоизменять, сохраняя основной принцип трёх контактных точек. В итоге можно получить тот же трубогиб, но из других материалов. В стационарном исполнении он может выглядеть так:

В стационарном исполнении он может выглядеть так:

Вертикальный трёхточечный трубогиб смотрите на видео

Вершиной удобства и технологичности, без сомнения, будет гидравлический домкрат с электроприводом. Это «высший пилотаж» домашнего мастера, но вполне возможный вариант при развитом навыке и доступе к токарному цеху. Такие модели есть в продаже.

Для того чтобы собрать трубогиб своими руками, важны не столько чертежи, сколько наличие инструмента и подручного материала — металла, колёс, подшипников и т. д. Используя наши советы и собственный навык, это вполне по силам домашнему мастеру.

Способы монтажа несущих конструкций

При монтаже несущих конструкций состыковка элементов выполняется двумя способами:

- С помощью сварки. Соединение элементов сваркой отличаются прочностью и долговечностью. Особенно это важно в тех местах, где на соединение оказывается большое давление.

- С помощью болтов. Такое соединение более выгодно, так как не у всех найдется сварочный аппарат.

Болтами могут соединяться элементы теплиц, навесов и стеллажей.

Болтами могут соединяться элементы теплиц, навесов и стеллажей.

Несущие части, на которые планируется большая нагрузка, лучше выполнять с использованием двутавров или швеллеров. Эти элементы не так красивы, но имеют высокую прочность по сравнению с профильной трубой.

Пошаговое изготовление станка

Подготовив набор комплектующих, приступают к изготовлению.

Общий вид станка. Он устанавливается на брус 100·50 мм.

Все детали раскладываются на видном месте. Предварительно проверяется работоспособность подшипников и ходового винта.

Вырезаются заготовки из швеллеров. Из них сваривается вертикальная стойка, устанавливаемая перпендикулярно к опорному швеллеру.

Читать также: Пайка алюминиевых трубок кондиционера

Сверлится отверстие под ходовой винт. К нему приваривают гайку. Потом вкручивают винт. Сверху варят поперечину, она понадобится для перемещения винта по резьбе.

По опорному швеллеру перемещают подшипники. Они предварительно установлены в корпуса. Внутрь вставлены валы. К одному из торцов приваривают цепные звездочки.

Они предварительно установлены в корпуса. Внутрь вставлены валы. К одному из торцов приваривают цепные звездочки.

К одному опорному валу приваривают велосипедную педаль. Вращая ее в ту или другую сторону, можно заставить перемещаться трубу в нужном направлении.

Изготовив прижимной механизм, производится проверка расположения всех элементов. Стараются установить их согласно чертежу, представленному ранее.

Установив детали по месту, их приваривают. Наступает черед проверить работоспособность устройства.

Ставят трубу и прокатывают ее в обе стороны. Нажима сверху еще нет, проверяется, насколько легко перемещается труба.

Поворачивая винт, прижимают нажимной валик вниз, продавливают трубу. Сместив прижимной валец, прокатывают трубу. После каждого прохода смещают валик вниз. Периодически вынимают деталь и сравнивают ее с шаблоном.

Изготовив станок, можно приступать к изготовлению теплиц и парников, в основе которых используют профильные трубы. Ниже показаны образцы и дана информация, как сделать подобные сооружения.

Ниже показаны образцы и дана информация, как сделать подобные сооружения.

Видео: самодельный трубогиб для профильной трубы.

Создание криволинейных поверхностей

В несущих конструкциях профильная труба играет роль горизонтальной, вертикальной или наклонной опоры для балконов, перекрытий или крыши. А вот для навесов, козырьков или теплиц необходимо создать криволинейную поверхность.

Объясняется это несколькими причинами:

- Эстетическое восприятие. На зрение и психику человека округлые формы оказывают успокаивающее воздействие.

- Ветер и осадки. Обтекаемая форма не служит препятствием ветру, поэтому при сильных порывах округленной поверхности практически ничего не угрожает. Помимо этого на круглые формы не задерживают осадки в виде дождя и снега.

Для создания криволинейной поверхности необходимо согнуть материал. Выполнить это действие можно при нагревании отдельных участков газовой горелкой.

Это самый простой способ изгиба, но у него есть некоторые недостатки:

- Во-первых, для его выполнения требуется большой рычаг, крепкий упор трубного изделия и огромные физические усилия.

- Во-вторых, таким способом невозможно добиться равномерного изгиба.

Создать ровный сектор окружности можно с помощью вальцов.

Профильный трубогиб на вальцах своими руками

Домашний самодельный вариант этого станка схематично взят с заводских моделей. Конструкция максимально упрощена и под силу начинающему мастеру. По принципу работы вальцевые станки разделяют на два основных вида — с пресс-вальцами и с подъёмной платформой (платформами). При этом основная конструкция практически совпадает, разница лишь в том, какой элемент будет задавать радиус арки. Мы рассмотрим простую конструкцию с подъёмной платформой.

1, 3 — швеллер; 2 — стойки; 4 — вальцы; 5 — петля; 6 — домкрат

Для создания станка понадобится три пары подшипников с посадочным диаметром не менее 30 мм — это будет основа вальцев. Также к ним следует подобрать сами валы, чтобы они садились в подшипники (лом, круг, заводские валы, детали авто- мототехники). Остальной материал — швеллер, стальная пластина 10 мм, уголок — можно варьировать в зависимости от имеющихся запасов.

- Взять надёжную основу, например, толстостенный швеллер 100–150 мм длиной 800 мм.

- Из такого же швеллера нужно сделать платформы — два отрезка по 300 мм.

- В 500 мм от одной из сторон вертикально привариваем центральную стойку высотой 350 мм из квадратной трубы или спаренного швеллера.

- Сверху строго горизонтально навариваем неподвижную платформу и заднюю стойку к ней.

- Наращиваем стенки из профильной трубы на высоту 120 мм. Высота должна быть выдержана таким образом, чтобы размер на чертеже был не менее максимальной толщины трубы, которую предполагается гнуть.

- Для создания подвижной платформы нужно сделать петлю. Подбираем трубу и «палец», чтобы входил в неё без люфта. Режем трубу в ширину швеллера и разделяем на три части. Две крайние привариваем к станине, а третью (среднюю) — к отрезку швеллера 300 мм. Монтируем соединение «на палец».

- К обеим частям платформы в 50 мм от края навариваем подшипники с обеих сторон, а также на наращённых стенках.

Усиливаем уголками.

Усиливаем уголками.

Читать также: Чем можно заменить предохранитель в микроволновке

Внимание! Следите за соосностью подшипников — перекос не позволит установить вал.

- Устанавливаем вальцы в подшипники. На средний валец монтируем съёмный вороток, например, педаль от велосипеда.

- Под конец подвижной платформы нужно завести регулирующий механизм. В идеале — гидравлический домкрат, но можно обойтись и резьбовым (тяга от станка, нога от лесов). Подъёмник также закрепить к основе на болты.

- По желанию к основе можно приварить лапки для монтажа на болты.

Домашний трубогиб, видео

Виды вальцов

Для производства профильной трубы и ее изгиба в домашних и заводских условиях требуются совершенно разные инструменты.

Заводское производство

Вальцевание – это главная технологическая операция в процессе изготовления профилированных трубных изделий.

Весь цикл выглядит следующим образом:

- Плоские заготовки сворачиваются в цилиндр, место соединения сваривают.

- Полученное изделие прокатывают через вальцы, где под большим давлением происходит формирование нужного профиля.

- Выполняется проверка качества швов.

- Изделия прокаливают для снятия остаточных напряжений от деформации.

Для изготовления больших объемов заводы используют соответствующее оборудование. Например, на полноценном прокатном стане крупного предприятия вальцы для трубогиба имеют вес в несколько десятков тонн, а прилагаемое на них усилие может достигать нескольких сотен тонн. При этом здесь используется не ручной привод, а оборудование с электроприводом.

Какие бывают вальцовочные станки для прокатки

Собирая металлоконструкции, приходится использовать самые разные заготовки. Для их получения используются самые разнообразные вальцовочные агрегаты.

Наиболее популярные в настоящее время станки для прокатки:

- Вальцовые листогибы

. С их помощью деформируют листовой прокат. Трубы в таких станках обработать не получится по причине очень малого зазора между транспортирующими и деформирующими элементами. Вальцевые листогибы используются там, где требуется изготовить тонкостенные фасонные детали – отливы, желоба и т.п.

Вальцевые листогибы используются там, где требуется изготовить тонкостенные фасонные детали – отливы, желоба и т.п. - Трехвальцевые станки

. С помощью такого устройства можно деформировать и трубы, и листы. Кроме этого, станки данного типа дают возможность обработки профильного проката (уголков и пр.). Генератор прижимного усилия определяет уровень мощности и производительности данного оборудования. На станках с обычной струбциной, с которой связан прижимной вальц, производительность находится на отметке ниже среднего: изготовить подобный прокатный станок для профильной трубы своими руками под силу любому слесарю. При использовании вместо струбцины гидравлического привода станок данного типа может сгибать даже тавровые балки. - Станки с четырьмя вальцами

. Это оборудование считается наиболее мощным из всех приспособлений данного типа. При помощи данных трубогибов можно изготовлять не только дуговые, но и кольцевые профили. На четырехвальцевых станках используют исключительно механический привод: в этом отношении они отличаются от трехвальцвого оборудования, которое может быть как частично, так и полностью ручное. Это предусматривает реализацию прокатки профильной трубы своими руками, при помощи физических усилий рабочего. Чтобы повысить мощность станка, приходится усложнять его конструкцию и повышать уровень энергопотребления. Это объясняет, почему на предприятиях, где профильная труба изготовляется в массовом масштабе, используется в основном четырехвальцевый трубогиб: своими руками профилегиб данного типа изготовить вряд ли получится.

Это предусматривает реализацию прокатки профильной трубы своими руками, при помощи физических усилий рабочего. Чтобы повысить мощность станка, приходится усложнять его конструкцию и повышать уровень энергопотребления. Это объясняет, почему на предприятиях, где профильная труба изготовляется в массовом масштабе, используется в основном четырехвальцевый трубогиб: своими руками профилегиб данного типа изготовить вряд ли получится.

Читать также: Диаметр свёрла под длинные саморезы

Сделать вальцы для профильной трубы своими руками, используя чертежи и знание принципа работы этого полезного приспособления, вполне реально. Используя такое устройство, обладающее высокой универсальностью, вы сможете самостоятельно изготавливать из профтруб гнутые конструкции любой степени сложности.

Прокатка профильных труб для навеса на самодельном станке

Основными рабочими органами вальцов, оказывающими механическое воздействие на обрабатываемую профильную трубу, являются вращающиеся валки, количество которых может варьироваться от 3 до 5 штук. В просвете между валками как раз и происходит пластическая деформация профтрубы.

В просвете между валками как раз и происходит пластическая деформация профтрубы.

Вальцы домашней сборки

Изготовленные самостоятельно

В том случае, если вы решили заняться самостоятельными ремонтными работами – без так называемого «трубогиба» вам вряд ли удастся обойтись. Это утверждение относится в основном к тем бытовым операциям, которые напрямую связаны с использованием гнутых трубных профилей.

Самостоятельная сборка вальцов в принципе возможна; причём главное здесь – это придерживаться определенных инструкций. Кроме того, сама процедура монтажа механизмов потребует от исполнителя определённых навыков в проведении механических работ и не всем новичкам будет под силу.

Перед началом сборочных процедур вам следует подготовить все комплектующие изделия, в качестве которых допускается использовать различные запчасти, всегда имеющиеся в наличии почти у каждого заботливого хозяина.

59 фото гениальных идей для создания механизма

Каждому владельцу большого садового участка или небольшого коттеджа, хоть раз в жизни (как минимум) может понадобиться трубогиб – приспособление для гибки профильной трубы.

Например, это может быть заготовка для каркаса теплицы или навеса, беседки или любой другой металлоконструкции.

На базах по продаже металла, да и на других производствах обычно используются устройства заводского изготовления, но удовольствие это далеко не из дешевых. Чтобы сэкономить бюджет на более приятные траты, изготовлением устройства выгоднее заниматься вручную, своими силами.

Для этой конструкции, как говорится, «ума много не надо», да и в деталях недостатка тоже не будет, чертежи чертежей реально создать самому.Обзор Содержание:

- Опционы изгиба

- Какова работа трубного изгиба

- Работа изгиба труб

- Труба Бендер Снайт

- Бендер Бендеров

- DIY Bender

333.

. трубу «домашним» способом, засыпать трубу песком, нагреть красной паяльной лампой или газовой горелкой, а затем согнуть трубу. Этот метод не признан среди мастеров приоритетным, он трудоемок и не обеспечивает достаточной точности, также могут появиться заломы и деформации.

Чтобы получить идеально согнутую трубу, с соблюдением норм и заданных параметров, не нанося ущерба исходному материалу, мастера используют в своей работе специализированные трубогибы.

Большую популярность приобрели трубогибы рычажного типа. Это элементарное изобретение работает по принципу «рычага» — усилие концентрируется в определенном месте, а изгиб сливается с формой созданного вами шаблона, который чаще всего можно снять и заменить другим.

Чаще всего в комплекте таких конструкций предусмотрена пара дополнительных шаблонов для труб разного диаметра. Есть похожие по конструкции агрегаты, ручные трубогибы, дрон или арбалет, они позволяют гнуть короткие отрезки круглых стальных труб, подвергая их только холодной обработке.

Арбалетные устройства очень компактны и ценятся в области установки и коммунальных услуг.

Что такое работа трубогиба

Принцип работы достаточно прост, заключается в нагреве трубы, труба нагревается до красна и становится очень пластичной, податливой к изменениям. Каждый тип трубогиба имеет свой спектр возможностей.

Каждый тип трубогиба имеет свой спектр возможностей.

Основные функции качество гибки и возможность гибки труб разных размеров и диаметров.

С помощью дополнительных прокатных приспособлений достигается гибка большего диаметра. Устройство работает с валами, их три в комплекте.

Направляющие и толкатели. Труба проходит через подвижные элементы, степень изгиба задается давлением прижимного ролика. Если радиус закругления готового изделия небольшой, процедуру следует повторить.

Шаблон для гибки труб

В большинстве случаев самым простым вариантом, подходящим абсолютно всем мастерам, даже начинающим, является шаблон из дерева. Доски подбираются по толщине гнутых труб, обязательно оставляйте запас досок в пару сантиметров.

Для предотвращения схода профиля с шаблона в процессе работы на концах оставляют уклон. Шаблон жестко закрепляют на полу или другой устойчивой поверхности рядом с установкой упора для трубы.

Профиль вставляют в зазор между шаблоном и упором, плавно и аккуратно нажимают на другой его конец, прижимая трубу к шаблону. Лебедка или рычаг облегчат работу.

Огромный плюс этого процесса, экономия средств и простота исполнения.

У любого устройства есть недостатки, и этот способ не исключение. Изгиб не точный, некачественный, а шаблон будет одноразовым (применимо только к одному диаметру трубы).

Трубогиб-улитка

При штамповке однотипных заготовок с большим тиражом, малым радиусом кривизны трубогиб-улитка будет незаменим.

Его достоинство в небольших размерах и простоте управления. Недостатком будет ограничение радиуса кривой, но не больших размеров.

Вальцегибочные станки

Нишу универсальности и практичности заняли самодельные приспособления – вальцовочные станки (гибочные станки), на таких станках можно сделать любой угол гибки.

Комплектация особо не отличается от других моделей, так же имеют основание и валы. Подвижный ролик прижимает трубу, и растягивает ее вращением приводных валов.

Давление можно увеличить с помощью лебедки, рычагов или электропривода. Однако для производства дома такая конструкция достаточно сложна в исполнении.

Для воспроизведения такой сборки потребуется много токарной обработки и сварки. Если вы все-таки решили сделать такую модель, она прослужит вам долго и порадует функциональностью.

Как сделать трубогиб своими руками, вопрос в современном мире достаточно актуален. Для облегчения задачи можно найти в интернете фото трубогиба, чтобы примерно понять, как он должен выглядеть.

Также есть много чертежей трубогиба, которые просты в использовании. Ознакомившись со всей информацией и оценив свои силы и наличие необходимых компонентов, спокойно приступайте к работе.

DIY pipe bender

Сетка-рабица своими руками – 78 фото вариантов реализации из стальной проволоки старинный

Поделки из бумаги (150 фото) – инструкция + мастер-класс по созданию красивых поделок для детей

Трубогиб для профильной трубы своими руками

При обустройстве участка или при подготовке к дачно-огородному сезону есть нужна дуга из профильной трубы. Они нужны при обустройстве теплицы, сборке беседки или навеса. Покупать уже гнутые дуги накладно – цена в два раза выше, чем на тот же плоский прокат. Выход – сделать самому, а чтобы облегчить процесс (своими руками это очень сложно) нужно сделать трубогиб для профильной трубы. Вам понадобятся швеллеры или уголки, прокатные ролики и еще некоторые детали. Из инструментов — болгарка с диском по металлу, сварочный аппарат, линейка.

Содержание артикула

- 1 Конструкция профильогиба

- 1.1 Устройство трубогиба со средним подвижным роликом

- 1.

2 С крайним подвижным роликом

2 С крайним подвижным роликом

- 2 Какие материалы и нюансы конструкции 20 труба 3 к 901 нужна 901 гибка проще

- 4 Порядок гибки профильной трубы на самодельных станках

- 5 Видео материалы

- 6 Как согнуть профильную трубу без станка

- 6.1 Получение дуги сваркой

- 6.2 Использование шаблона

Конструкция профильного станка

Станок для гибки профильных труб конструктивно отличается от обычного. Это связано, во-первых, с большей устойчивостью профиля к изгибающим нагрузкам, а во-вторых, с тем, что обычно требуется большой радиус изгиба. Поэтому катков в конструкции три. Два из них установлены стационарно, один остается мобильным. С помощью подвижного ролика изменяется радиус кривизны. В целом трубогибы для профильной трубы бывают двух видов: со средним подвижным роликом и с крайним (правым или левым – на выбор).

Трубогиб для профильной трубы своими руками можно сделать разных размеров

Устройство трубогиба со средним подвижным роликом

Два крайних ролика крепятся к корпусу. Они приподняты над базовой плоскостью. Для среднего валика приготовлена специальная U-образная станина. В середине ее перемычки установлен длинный прижимной винт большого диаметра. К нижнему концу этого винта крепится третий ролик (можно приварить). Поворачивая этот винт, ролик поднимается и опускается, изменяя радиус изгиба профильной трубы.

Они приподняты над базовой плоскостью. Для среднего валика приготовлена специальная U-образная станина. В середине ее перемычки установлен длинный прижимной винт большого диаметра. К нижнему концу этого винта крепится третий ролик (можно приварить). Поворачивая этот винт, ролик поднимается и опускается, изменяя радиус изгиба профильной трубы.

Конструкция трубогиба для профильной трубы с подвижным средним роликом

К одному из неподвижных роликов приваривается тучка, с помощью которой труба прокатывается через станок. Чтобы использовать меньшее усилие при прокатке, два стационарных ролика соединены цепью. Для эффективной передачи крутящего момента к роликам привариваются звездочки (можно от велосипеда), к ним подбирается цепь. Такой простой механизм значительно облегчает гибку профильной трубы.

С крайним подвижным роликом

В данной конструкции правый или левый ролик выполнен подвижным. Он движется вместе с частью основания. Эта часть соединена с остальной частью кровати прочными металлическими петлями.

Чертеж профильного трубогибочного станка с подъемной платформой

Изменить высоту можно с помощью домкрата, как показано на чертеже. Высота платформы в этом случае выбирается в зависимости от высоты домкрата. Радиус изгиба изменяется поднятием подвижной части стола.

Трубогиб профильный с подъемной площадкой

В отличие от предыдущей конструкции, этот профильный трубогиб приводится в движение от центрального ролика – к нему приварена рукоятка. Чтобы уменьшить необходимое усилие, вы также можете приварить звездочку к двум неподвижным роликам и передавать крутящий момент с помощью цепи.

Какие нужны материалы и нюансы конструкции

Основание трубогиба делается из швеллера или двух сваренных уголков. Толщина полок не менее 3 мм, ширина полок и тыльной стороны швеллера должна соответствовать имеющимся деталям. Одно правило – фундамент должен быть прочным и надежным.

По краям платформы можно сделать несколько отверстий. Через них можно закрепить машину на каком-нибудь тяжелом основании с помощью саморезов большого диаметра. Фиксация необходима, так как при гибке труб с толстой стенкой усилия приходится прикладывать значительные и работать удобнее, если станок прочно закреплен.

Фиксация необходима, так как при гибке труб с толстой стенкой усилия приходится прикладывать значительные и работать удобнее, если станок прочно закреплен.

Так выглядит кровать в приваренных стойках для крепления подвижного ролика

Несколько слов о роликах. Они должны быть изготовлены из качественной, желательно из закаленной стали. Именно ролики и оси, которые их удерживают, несут на себе большую часть нагрузки.

Я также должен сказать о форме видео. Они не должны быть гладкими – по краям должны быть валики, которые не позволят трубе «гулять» во время прокатки. Только при таких условиях дуга из профильной трубы будет ровной и не перекрученной. В идеале для каждого размера трубы нужны свои ролики. Но тогда конструкция усложняется – их нужно сделать съемными, продумать надежный способ крепления. Второй вариант — делать ролики сложной формы, как на фото. Вырежьте несколько шагов для разных размеров труб.

Ролики для гибки профильных труб разной ширины

На этом же фото видно, что верх станины неровный и зазубренный. С помощью таких зубьев ролики можно переставлять на разное расстояние и, таким образом, регулировать радиус изгиба.

С помощью таких зубьев ролики можно переставлять на разное расстояние и, таким образом, регулировать радиус изгиба.

В основном самодельные гибочные станки для профильных труб собираются из того, что есть под рукой или что найдут/купят недорого. У кого есть возможность – точит ролики, вставляет подшипники. Те, у кого нет такой возможности, пользуются тем, что есть – вплоть до ступиц от велосипедных колес. В общем надо разбираться в конструкции и

Уловки, облегчающие гибку труб

Чтобы ролики лучше двигались, используются подшипники. Но, в принципе, для самодельного трубогиба, который будет использоваться лишь время от времени, можно просто сделать держатели из уголка или швеллера. Проделайте в них отверстие, которое немного больше оси, на которой будет крепиться ролик. Проденьте эту ось с роликом в отверстия держателей и как-нибудь зафиксируйте (хотя бы приварите пару точек, которые будут стопорами). Во время работы для лучшего хода смазывайте места трения смазкой типа Литола. Для промышленного и полупромышленного производства это не годится, а вот для изготовления дуг для теплицы или беседки своими руками – в самый раз.

Для промышленного и полупромышленного производства это не годится, а вот для изготовления дуг для теплицы или беседки своими руками – в самый раз.

Пример точеных роликов

Есть еще одна хитрость, позволяющая снизить необходимое усилие при изгибе профильной трубы. Можно использовать принцип повышения передачи как в велосипеде. Кстати, можно использовать и велосипедные звездочки. При этом ручка, приводящая в движение ролики, приваривается к небольшой звездочке. Он установлен где-то на корпусе. На оси вала приварены звездочки большего размера (но зубья с одинаковым шагом). Все это связано подходящей цепочкой.

При таком устройстве передачи крутящего момента электропривод не нужен – работать будет легко

И еще одно усовершенствование – при постоянном использовании трубогиба для профильной трубы есть смысл его механизировать. В этом случае устанавливается двигатель, работающий на малых оборотах.

Порядок гибки профильной трубы на самодельных станках

Сразу получить требуемый радиус изгиба вряд ли удастся – для этого требуется слишком много усилий. Вручную создать его нереально. Необходимый изгиб получается за несколько проходов:

Вручную создать его нереально. Необходимый изгиб получается за несколько проходов:

- Сначала ролики выставляют так, чтобы получить небольшой изгиб, труба прокатывается в одном направлении, затем снимается с роликов, разворачивается и вставляется с другой стороны. Необходимо развернуть, чтобы получилась ровно изогнутая труба.

- При одном и том же положении роликов протягивается несколько раз, пока кривизна перестанет прибавляться.

- Если требуемый радиус изгиба не достигнут, измените положение ролика и повторите шаги еще раз.

Трубогиб прокатный с электроприводом

Изменение радиуса изгиба получается постепенно, иначе на самодельном трубогибе дугу из профильной трубы не сделаешь. Что делать, если вам нужно повторить один и тот же изгиб? Сделайте градуировку – отметьте высоту, на которую переместился валик, сколько раз он прокатывался в каждом положении. При повторении отличия если и есть, то незначительные.

Сложность гибки заключается в том, что нет шкалы и без опыта трудно получить нужный радиус гиба. Вы получите его рано или поздно, но можете испортить много материала.

Вы получите его рано или поздно, но можете испортить много материала.

Видео материалы

Как согнуть профильную трубу без станка

Получить дугу из профильной трубы без гибки профиля можно двумя способами – с помощью сварки и шаблона. Начнем со сварки.

Получение дуги сваркой

Профильная труба разрезается болгаркой с одной стороны. Их делают через каждые 15-30 см в зависимости от необходимого радиуса, сечения и толщины стены. Срезы не должны касаться одной стороны – той, что снаружи.

Результат гибки сваркой

Подготовленную таким образом запчасть сгибают, придавая желаемый изгиб. Для надежности края дуги можно зафиксировать, приварив к ним стержень. Затем их приваривают по всем разрезам, сваривая их. И последний этап – шлифовка мест сварки и обработка антикоррозийными составами.

С помощью шаблона

Тонкостенные профилированные трубы можно сгибать вручную с помощью шаблонов. Если вам нужна какая-то особенная форма, ее можно вырезать из куска толстой фанеры или ДСП и закрепить на столе струбцинами. На верстаке, где будем гнуть трубы, делают 8-10 отверстий. Шаблон размещается возле этих отверстий.

Если вам нужна какая-то особенная форма, ее можно вырезать из куска толстой фанеры или ДСП и закрепить на столе струбцинами. На верстаке, где будем гнуть трубы, делают 8-10 отверстий. Шаблон размещается возле этих отверстий.

Процесс получения дуги из профильной трубы с помощью шаблона

На одном конце трубы повторяются отверстия, с их помощью труба крепится к верстаку. Теперь свободный конец трубы начинают плавно тянуть, образуя изгиб, повторяющий форму. Тянуть надо плавно, без рывков.

Шаблон также можно изготовить на земле. Колышки трубы забиваются в землю (глубина не менее полуметра). Они образуют необходимую дугу. Для упора забиваются два дополнительных кола, которые располагаются сбоку от дуги. Расстояние, которое нужно отступить в сторону, немного больше ширины трубы.

Узор на земле

После вставления трубы ее тянут к дуге. Нужны большие усилия, работа тяжелая. Он может работать только с тонкостенной бесшовной трубой. Шов имеет слишком большое сопротивление в области шва. Вручную это очень сложно преодолеть.

Вручную это очень сложно преодолеть.

41 гениальный совет по шлифованию, который вам нужно знать — The Family Handyman

Сэкономьте себе время и нервы во время следующего проекта по деревообработке с помощью одного (или 41!) этих гениальных советов по шлифованию от редакторов и читателей журнала The Family Handyman.

2 / 41

Используйте кроссовки для очистки наждачной бумаги

3 / 41

Семейный мастер на все руки

Пылезащитные листы для смягчения ткани

Вы сможете лучше видеть при пилении и шлифовании, если сначала протрите свои пластиковые защитные очки и лицевые щитки использованным листом для смягчения ткани. Точная физика является предметом обсуждения, но это делает древесную пыль намного менее липкой. Ключевым моментом является использование листа, прошедшего цикл сушки. Это будет мягче и менее загружено смягчителем. Спасибо Трэвису Ларсону за этот демистифицирующий совет.

Ознакомьтесь с еще 20 умными способами использования сушильных салфеток в доме.

4 / 41

Пылеуловитель для магазина

Превратите свой пылесос в универсальную систему сбора пыли для домашней мастерской.

5 / 41

Quick Woodworking File

Этот деревообрабатывающий напильник удобен для шлифования в труднодоступных местах. Отрежьте кусок наждачной бумаги, чтобы он поместился вокруг палочки для размешивания краски. Затем используйте аэрозольный клей или универсальный клей, чтобы приклеить его к палочке. Напишите зернистость наждачной бумаги на ручке палочки для перемешивания, если вы планируете хранить ее для последующего использования.

6 / 41

Приспособление для резки наждачной бумаги

Сделайте это простое приспособление для превращения полных листов наждачной бумаги в листы меньшего размера, чтобы они подходили к финишной шлифовальной машине, шлифовальному блоку или другому устройству.

Отрежьте 1/8-дюйм. глубокие канавки в основании с помощью настольной пилы и тонкого диска, затем прикрепите стопорный блок. Чтобы использовать приспособление, поместите наждачную бумагу зернистой стороной вниз и проведите острым канцелярским ножом по соответствующей канавке.

глубокие канавки в основании с помощью настольной пилы и тонкого диска, затем прикрепите стопорный блок. Чтобы использовать приспособление, поместите наждачную бумагу зернистой стороной вниз и проведите острым канцелярским ножом по соответствующей канавке.

7 / 41

Затачивание инструментов с помощью ленточной шлифовальной машины

Если у вас нет настольной шлифовальной машины, вы можете почти так же хорошо заточить стамески и другие инструменты с помощью ленточной шлифовальной машины с мелкозернистой лентой. Нажмите здесь, чтобы узнать, как это сделать.

8 / 41

Пылеуловитель Drum-Sander Hack

Собирайте пыль, слетающую с шлифовального барабана, до того, как она наполнит вашу мастерскую и легкие! Все, что вам нужно, это ваш магазинный пылесос размером 3 x 2 дюйма. Переходная муфта из ПВХ и горшечный магнит. Прикрутите магнит к муфте и наденьте муфту на конец вакуумного шланга. 2-1/4 дюйма в диаметре. Вакуумный шланг магазина плотно прилегает к меньшему концу муфты без хомутов или клея. Затем просто положите шланг на металлический стол сверлильного станка и позвольте цеховому пылесосу поглотить вашу пыль. Вы можете использовать эту настройку на любом электроинструменте с металлическим столом.

Затем просто положите шланг на металлический стол сверлильного станка и позвольте цеховому пылесосу поглотить вашу пыль. Вы можете использовать эту настройку на любом электроинструменте с металлическим столом.

9 / 41

Swiffer Sheets для шлифовальных работ

Перед нанесением покрытия натрите изделие (с зерном!) стальной мочалкой № 0000. Вы поднимете шлифовальную пыль с зерна, отполируете и доведете до блеска поверхностные волокна. Протрите тряпкой Swiffer Sweeper (4 доллара за коробку в продуктовом магазине), чтобы вытереть любые пылинки или стальные мочалки. Спасибо Габриэлю Ширингу за совет профессионального финишера.

11 / 41

Семейный мастер на все руки

Стационарный ленточный шлифовальный станок

Этот зажим надежно удерживает ленточный шлифовальный станок в перевернутом положении для облегчения шлифования ручных деталей. Каждая шлифовальная машина имеет разную форму, поэтому с помощью лобзика вырежьте боковые стороны фанеры по своему размеру. Работайте над плотной посадкой, чтобы шлифовальная машина была устойчивой, пока вы работаете. Используйте зажимы для крепления мелких деталей и не носите свободную одежду. Большое спасибо читателю Скотту Миллеру за этот совет.

Работайте над плотной посадкой, чтобы шлифовальная машина была устойчивой, пока вы работаете. Используйте зажимы для крепления мелких деталей и не носите свободную одежду. Большое спасибо читателю Скотту Миллеру за этот совет.

Нажмите здесь, чтобы узнать, как его построить.

12 / 41

Семейный мастер на все руки

Используйте шланг радиатора для контуров

«Шлифовальный станок для шланга» — еще один отличный инструмент для шлифования извилистых контуров ваших деревообрабатывающих проектов. Отпилите ножовкой прямой кусок выброшенного шланга радиатора, очистите его внутри и снаружи и оберните вокруг него кусок наждачной бумаги с клейкой основой. Он отлично работает, когда вы нажимаете на более грубое шлифование, и идеально подходит для финишного шлифования с легким касанием. Спасибо читателю Уильяму Уэйту за этот полезный совет.

13 / 41

Семейный мастер на все руки

Низкотехнологичная шлифовальная машина для кромок

Надежно закрепленная сбоку ленточная шлифовальная машина отлично подходит для шлифования кромок заготовок без помощи рук. Просто вкрутите 3/4 дюйма. кормовая платформа на большую 1/2 дюйма. фанерная основа. Вам также может понадобиться тонкий 1/4 дюйма. фанерная планка, как показано на рисунке, чтобы приподнять корпус шлифовальной машины. Закрепите шлифовальный станок на узле (плотно — не затягивайте слишком сильно). Если вы шлифуете несколько деталей, через некоторое время вам может понадобиться добавить кусок фанеры на платформу подачи, чтобы выровнять износ шлифовальной ленты.

Просто вкрутите 3/4 дюйма. кормовая платформа на большую 1/2 дюйма. фанерная основа. Вам также может понадобиться тонкий 1/4 дюйма. фанерная планка, как показано на рисунке, чтобы приподнять корпус шлифовальной машины. Закрепите шлифовальный станок на узле (плотно — не затягивайте слишком сильно). Если вы шлифуете несколько деталей, через некоторое время вам может понадобиться добавить кусок фанеры на платформу подачи, чтобы выровнять износ шлифовальной ленты.

Посмотрите это видео, чтобы узнать, как сделать шлифовальный блок для ленточной шлифовальной машины.

14 / 41

Наждачная бумага для толстой кожи

Читатель Мэгги Томас прислал нам отличный совет по шлифованию. Наклейте клейкую ленту на обратную сторону наждачной бумаги и нарежьте ее на полоски нестандартного размера для шлифовки труднодоступных мест. Прочная поверхность ленты позволяет шлифовать ее, не разрывая бумагу. Полоски отлично подходят для шлифования токарных станков, удаления засохшего клея с деталей и для выполнения любой другой работы, требующей твердого, но деликатного шлифования. Используйте острый канцелярский нож и линейку, чтобы разрезать полоски.

Используйте острый канцелярский нож и линейку, чтобы разрезать полоски.

Посмотрите на это приспособление для резки наждачной бумаги.

15 / 41

Семейный мастер на все руки

День стирки ремней

Трэвис Ларсон прислал нам дельный совет, как продлить срок службы тех заляпанных шлифовальных лент, которые вы, вероятно, сейчас держите над мусорным баком.

Наполните ведро горячей водой и стиральным порошком, хорошо перемешайте, затем бросьте туда покрытые смолой сгоревшие ремни. Дайте им впитаться в течение нескольких минут, затем соскребите отслоившийся мусор пластиковой щеткой с жесткой щетиной. Отложите ленты в сторону и, когда они высохнут, разрежьте их на широкие полосы для шлифовальных блоков или более узкие кусочки для использования от руки при деликатных или труднодоступных шлифовальных работах. Не поддавайтесь искушению снова надеть ремни на свои шлифовальные машины; просто используйте их для ручной шлифовки.

Plus: отзывы о ленточной шлифовальной машине

17 / 41

Губка Everlasting Sponge

В этой записи блога Брэд рассказывает об идеальном инструменте для получения сверхгладкой, гладкой поверхности дерева.

18 / 41

Этикетка с зернистостью губки

После полной реконструкции кухни я приобрела коробку из-под обуви, полную шлифовальных губок с разной зернистостью, но теперь я не знаю, у какого блока какая зернистость. Я хотел бы сказать, что сохраняю оригинальную упаковку для таких предметов, на которой указана зернистость и другие детали моих шлифовальных губок, но этого просто не происходит.

Я усвоил урок! Теперь, прежде чем выбросить упаковку в мусорное ведро, я пишу номер зернистости на боковой стороне шлифовального бруска перманентным маркером. — Мэтт Овчарчак

19 / 41

Семейный мастер на все руки

Складная шлифовальная пластина

Лучшая механическая шлифовальная машина в вашем магазине? Четверть листа наждачной бумаги и голая рука! Чтобы продлить срок службы этого природного чуда, нанесите аэрозольный клей на четверть листа, затем сложите их, чтобы получился двойной лист толщиной в одну восьмую. Они отлично подходят для шлифования скульптурных и формованных краев, а толщина двойного слоя позволяет сильно нажимать, не разрывая дыры в бумаге.

Они отлично подходят для шлифования скульптурных и формованных краев, а толщина двойного слоя позволяет сильно нажимать, не разрывая дыры в бумаге.

Вот совет по созданию приспособления для резки наждачной бумаги.

21 / 41

Шлифовальная дуга Custom

Прикрутите полоски, вырезанные из шлифовальных лент с тканевой основой, к изготовленным в магазине деревянным дугам различной толщины и используйте их для придания формы и сглаживания деталей мебели и токарных изделий. Более крупные зерна быстро удаляют древесину, а более мелкие зерна моментально придают блеск изогнутым поверхностям. Вы можете прикрутить полоски наждачной бумаги с различным натяжением, чтобы лучше всего соответствовать выполняемой работе.

22 / 41