Самые тонкие электроды для дуговой сварки: Электроды для тонкого металла – Купить на weldmarket.online

alexxlab | 23.04.2023 | 0 | Разное

соединения встык и внахлест, технология процесса

Главная / Электроды

Назад

Время на чтение: 3 мин

0

1768

В своей профессиональной деятельности любой сварщик рано или поздно встретится с тонколистовым металлом. Это может быть любой металлический лист с толщиной до 2 мм.

Встречается он достаточно часто, например, из него изготавливаются профилированные трубы.

Работа такого типа не является самой сложной из сварочных работ, она не требует большой мощности аппарата и электродов большого диаметра, однако есть нюансы, которые необходимо учитывать, иначе сварной шов не получится качественным.

В этой статье мы расскажем об тонкостях работы с тонколистовыми металлами.

- Особенности сварки

- Виды дуговой сварки

- Электроды для сваривания

- Подготовка к сварке

- Инверторы

- Техника сварки

- Работа с оцинкованной сталью

- В заключение

Как варить тонкие металлы электродом

Тонким принято считать лист с толщиной менее 2 мм. Есть три варианта, которые встречаются при сварке тонких металлов:

Есть три варианта, которые встречаются при сварке тонких металлов:

- Лист или тонкую заготовку необходимо соединить с более толстой деталью. Это самый простой вариант. Если есть возможность, следует выбирать именно его.

- Требуется сварить два тонких листа между собой внахлест. За счет наложения листов друг на друга процесс облегчается.

- Нужно соединить два листа встык. Самый сложный случай. Вероятность прожога без опыта работы очень высока.

Существует несколько хитростей, к которым прибегают сварщики при соединении тонких металлов.

Техники и методики сваривания

Для сварки тонких листов из металла подойдет полуавтоматические модели сварочных аппаратов, а также ручные дуговые агрегаты. Работать полуавтоматом гораздо легче, так как часть сварочных процессов автоматизировано. Это позволяет преодолеть некоторые трудности при работе с тонколистовым металлом.

Преимуществом полуавтоматов также является отсутствие необходимости менять электроды в процессе работы, ведь проволока подается стабильно. Это ускоряет рабочий процесс, что крайне важно в условиях выполнения объемных проектов.

Это ускоряет рабочий процесс, что крайне важно в условиях выполнения объемных проектов.

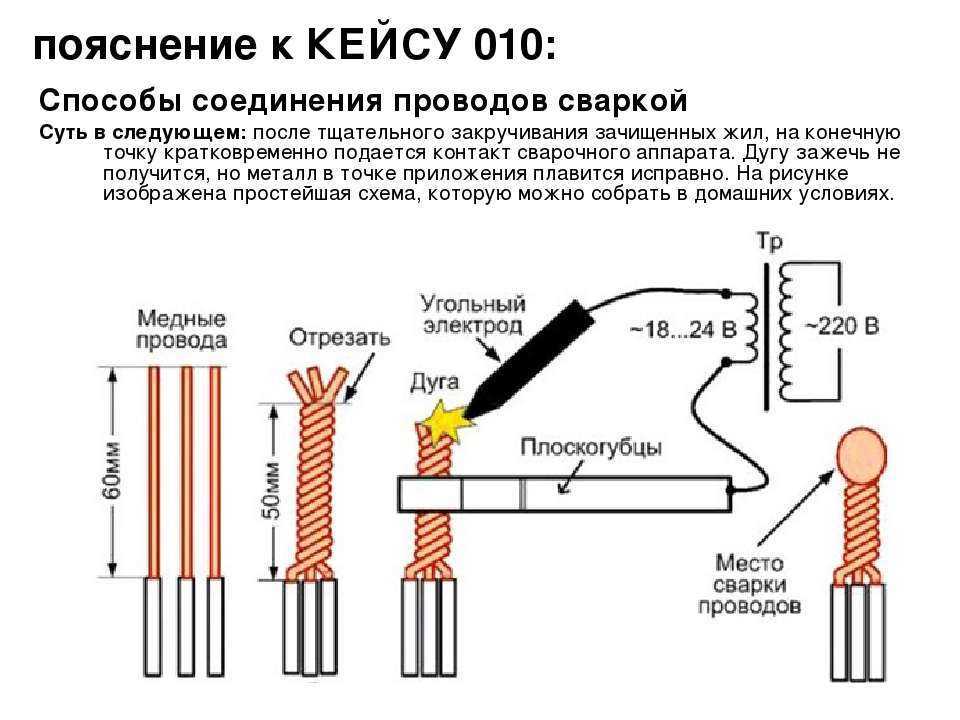

На заметку! В бытовых целях для необъемных операций мастера чаще используют именно ручную дуговую сварку ввиду ее дешевизны и возможности смастерить агрегат своими руками.

В процессе сваривание тонких листов металла важно не только располагать хорошим оборудованием, но и понимать, как сварить такой материал.

Схема сварки тонкого листа металла.

Существует разные техники и методы сварки, актуальные для данного случая:

- При выполнении непрерывной сварки всего шва важно правильно подобрать ток. Оптимальный диапазона ‒ 40-60 А. Не менее важно не ошибиться со скоростью ведения электрода для варки тонкого металла. Если двигаться слишком быстро, корень сварного шва может не проварить. А при слишком медленном движении металлическая поверхность может покрыться дырами.

- Прерывистую сварку также называют сваркой точками. Ее чаще остальных технологий используют в случае тонколистового металла.

Для реализации такой технологии необходимы тонкие электроды, одним концом которых на металле ставятся точки или проводятся короткие линии с равным шагом.

Для реализации такой технологии необходимы тонкие электроды, одним концом которых на металле ставятся точки или проводятся короткие линии с равным шагом.

На заметку! Особенность прерывистой сварки заключается в том, что так можно варить даже очень тонкие металлические листы. Главное выставить чуть более высокий, нежели обычно, сварной ток, и добиться быстрых движений, дабы не дать остыть свариваемому материалу.

Опытные сварщики при работе с ручными агрегатами и тонкими листами металла рекомендуют придерживаться следующих правил:

- Получить высококачественные сварные соединения можно при условии постоянного контроля параметров сварочного шва со всех сторон в процессе электродуговой сварки инвертором.

- При работе важно держать электропроводник максимально близко к металлической поверхности до того момента, пока на ней не появится красное пятнышко. Она является прямым доказательством того, что под электропроводником находится металлическая капля, за счет которой происходит соединение металлических листов.

Как правильно выбрать инвертор

При выборе аппарата нужно руководствоваться правилами:

- инвертор должен выдавать стабильный сварочный ток, не бояться перепадов в сети, которые часто случаются за городом;

- не рекомендуется использовать старые аппараты («переменники»): они потребляют больше энергии, а работать с ними сложнее. Современное сварочное оборудование на выходе дает постоянный ток;

- регулировка должна производиться плавно, точный подбор параметров облегчит процесс.

Примерная стоимость инверторов для сварки на Яндекс.маркет

Инверторы часто имеют опцию «Форсирование дуги». При включении соответствующего тумблера сварка облегчается за счет автоматического повышения и понижения значения силы тока, что важно при работе на минимальных его значениях. В результате электрод будет меньше «залипать».

«Горячий старт» облегчает поджиг дуги: кратковременно повышается сила тока в момент касания электрода заготовки. После этого параметр автоматически возвращается к исходному значению.

После этого параметр автоматически возвращается к исходному значению.

Особенности формирования сварочного шва

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

Объясняется данный факт тем, что линия сварочной ванны находится ниже уровня основного металла, и если проникновение дуги в основной металл сильное и быстрое, она оттесняет ванну назад, в итоге появляется шов.

Именно поэтому необходимо контролировать, чтобы сварочная шовная линия располагалась на поверхности листов металла.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Делая перемещение по кругу рекомендуется следить за уровнем соединения, как можно равномернее распределяя сварочную ванну.

При зигзагообразных действиях нужно следить за формированием шовной линии поочередно в трех положениях: с одного края, сверху сварочной ванны, со второго края.

Здесь же не стоит забывать, что сварочная ванна перемещается за теплом, что очень важно при изменении рабочего направления.

При недостатке металла электрода образуется подрез – узкая канавка в основном металле вдоль или по краям сварочного шва, появляется в результате нехватки металла для заполнения ванной при поперечном движении.

Читать также: Как заточить канцелярский нож в домашних условиях

Чтобы исключить образование такого бокового углубления или подреза, рекомендуется следить за внешними границами и сварочной ванной, при необходимости регулировать ширину канавки.

Оперировать сварочной ванной позволяет сила электрической дуги, находящаяся на наконечнике электропроводника.

Не стоит забывать, что при работе сварочным изделием под углом ванна не будет тянуться, а будет толкаться.

Поэтому вертикально расположенный электропроводник позволяет получать менее выпуклые сварочные соединения.

Объясняется процесс тем, что в это время под электродом концентрируется вся тепловая энергия, сварочная ванна отталкивается на низ, расплавляется и распределяется вокруг.

При слегка наклонном положении изделия вся сила отталкивается назад, в результате сварочный шов всплывает.

При слишком сильном наклоне электродного изделия, сила переносится в направлении шовной линии, что не позволяет эффективно управлять ванной.

Чтобы добиться плоского шовного соединения, применяют наклоны электропроводника под различными углами.

При этом сварка должна начинаться под углом 450, что даст возможность контролировать ванну и правильно осуществлять соединение металла полуавтоматом.

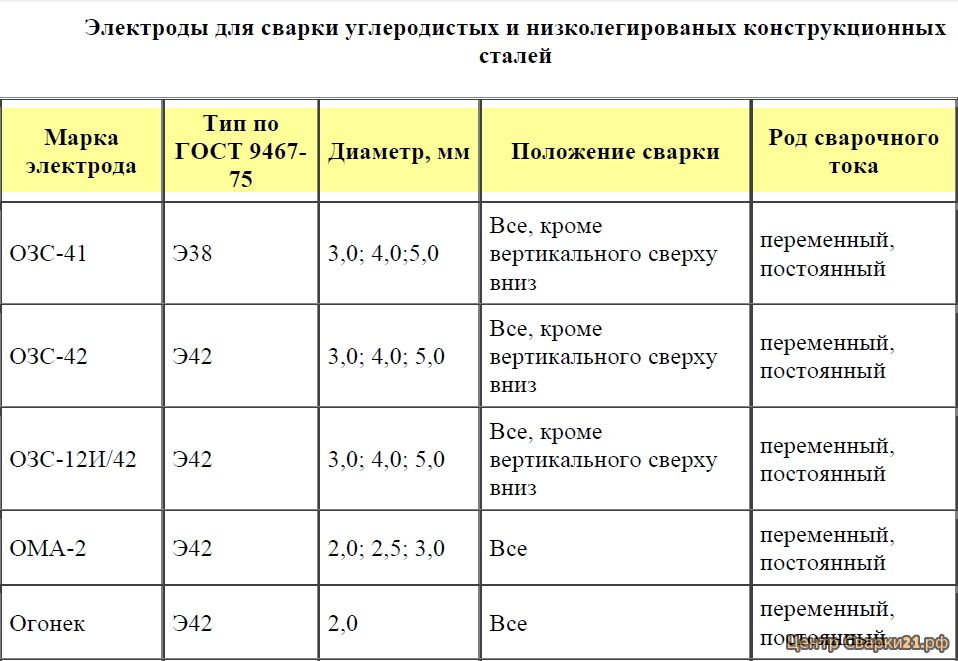

Какие электроды следует использовать

На постоянном токе можно варить любыми электродами, важно подобрать диаметр. Рекомендуется использовать 2 мм, а если соединяются металлы разной толщины, то допускается сварка электродами 2,5-3 мм.

Выбор марки зависит от предпочтений сварщика. Большинство применяет электроды типа АНО-4, которые легче зажигаются, но часто используют и УОНИ 13/55 или аналогичные.

Примерная стоимость электродов УОНИ 13/55 на Яндекс.

маркет

маркетТакже можно использовать сварочные материалы фирмы Кобелко. Это электроды Lb-52U, их диаметр отличается от российских стандартов – 2,6 и 3,2 мм. Они стоят значительно дороже отечественных, но за счет применения производителем качественной обмазки варить ими легче, чем аналогичными УОНИ.

Примерная стоимость электродов фирмы Кобелко на Яндекс.маркет

Лучше выбирать электроды с графитовыми кончиками. Такая технология облегчает первоначальный поджиг дуги.

Как сварить тонкую заготовку с более толстой

Рекомендуется выполнить следующую последовательность действий:

- Зачистить заготовки от краски и ржавчины, это поможет быстро зажигать дугу.

- Надежно зафиксировать детали друг относительно друга. Зазор между ними должен быть минимальным.

- Зажигать дугу нужно на толстой заготовке.

- После образования сварочной ванны следует поочередно переводить электрод с толстой детали на более тонкую и обратно, долго держать дугу на листе не нужно.

- Сварку лучше производить с отрывом электрода: зажигание дуги, перевод на тонкую заготовку, отрыв, снова поджиг на толстой детали. Важно не давать деталям остыть, иначе образующийся шлак затвердеет и осложнит процесс.

- Угол наклона электрода должен быть направлен так, чтобы как можно меньше воздействовать на тонкую заготовку, а больше – на толстую. Выбирается опытным путем и зависит от реальной толщины деталей.

Если сварка производится в горизонтальном положении, то отрывать электрод необязательно.

Правильная технология

Чтобы понять, как правильно варить тонкое железо инверторами, необходимо тщательно изучить технологическую цепочку. Ее этапы не отличаются от схемы сваривания стандартных изделий:

- Предварительная подготовка поверхности.

- Рабочий цикл.

- Финишная обработка шва.

Рассмотрим каждую стадию подробнее.

Подготовка

На данном этапе необходимо очистить зону соединения от следов старой краски и очагов коррозии. После этого поверхность обезжиривается с помощью любого доступного растворителя. Особое внимание необходимо уделить месту монтажа массы сварочного агрегата. Некачественная обработка места крепления может нарушить контакт.

После этого поверхность обезжиривается с помощью любого доступного растворителя. Особое внимание необходимо уделить месту монтажа массы сварочного агрегата. Некачественная обработка места крепления может нарушить контакт.

Сварка

Порядок выполнения работ электросваркой следующий:

- Подготовьте электроды исходя из толщины заготовки. Наконечник следует очистить от флюсового покрытия на длину 5-6 мм для облегчения розжига дуги.

- Вдоль линии будущего шва рекомендуем сделать точечные прихваты с интервалом 100-120 мм. Это позволит избежать смещения элементов конструкции в процессе выполнения работ.

- Процесс розжига дуги осуществляется двумя способами. В первом случае необходимо провести стрежнем по поверхности. Движение должно напоминать поджигание спички. Альтернатива – постукивание электродом по поверхности. Данный способ применяют при работе в труднодоступных метах. Длина сварочного дуги не должна превышать диаметр сечения электрода. В этом случае она будет обладать достаточной плотностью и стабильностью.

- Скорость движения электрода подбирается индивидуально, исходя из текущих условий работ. Зона расплава должна иметь несколько удлиненную форму – это свидетельствует о том, что металл прогревается на нужную глубину.

- Следите за плавностью движения дуги и избегайте резких движений. Несмотря на то, что современные модели сварочных аппаратов оснащено вспомогательными функциями, колебание дуги может привести к дефектам шва.

Дополнительными функциями, которые упрощают процесс соединения, являются:

- Форсаж дуги. При удлинении разряда рабочий параметры автоматически повышаются, стабилизируя дугу.

- Антизалипание электрода. При контакте электрода с поверхностью автоматика сбрасывает напряжения, препятствуя залипанию стержня.

В процессе выполнения работ важно обеспечить визуальный контроль над сварочной ванной. При этом угол наклона электрода должен находиться в диапазоне 60-90º. При уменьшении угла наклона шов будет иметь наружные выпуклости, свидетельствующие о том, что металл не прогрелся только на поверхности.

После кристаллизации соединения его очищают от шлака и проводят первичный осмотр на наличие дефектов.

Сварка внахлест

Если нужно соединить два тонких листа, то рекомендуется (по возможности) накладывать один на другой. Такое соединение позволит избежать прожогов и добиться получения красивого шва.

Процесс выглядит так:

- Очистка деталей.

- Монтаж с минимальными зазорами – рекомендуется использовать струбцины или специальные зажимы.

- Поджиг дуги на одном из листов.

- Электрод следует вести вдоль кромок с минимальными поперечными колебаниями.

- Угол удержания электрода – 45 градусов или меньше.

В процессе можно производить продольные колебания, это снизит риск прожогов. Если сварка проводится в вертикальном положении, то рекомендуется метод «с отрывом» электрода.

Стыковые соединения тонких металлов

Самый сложный случай, потребует внимательности и аккуратности. Общие принципы:

Общие принципы:

- При нарезании заготовок следует обеспечить максимальную точность, иначе во время монтажа получатся зазоры.

- Предварительная обработка кромок от грязи и краски.

- Соединение листов при помощи струбцин или зажимов.

- Поджиг дуги на одном из листов.

- Сварка ведется поперечными движениями электрода на максимальной скорости.

Допускается работа «с отрывом» – как в вертикальном, так и в горизонтальном положении.

Хитрости, используемые при сварке тонких металлов

По возможности сварщики используют следующие приемы, облегчающие процесс:

- сварка на подкладке. Под кромки кладется толстый лист меди или алюминия. Температура плавления этих сплавов выше, чем стали. Во время работы подкладка помогает не допустить прожогов листов и отводит тепло от заготовок. Такой способ используется при сварке в нижнем положении;

- сварка сверху вниз.

Метод, применяемый для получения вертикальных швов. Дуга зажигается в самой верхней точке конструкции, а шов варится быстрыми поперечными движениями – нужно добиться того, чтобы металл не стекал вниз: удерживать его электродом и не допускать залипаний. Такой способ требует навыка, а также подбора электродов – на пачке должна быть отметка о возможности сварки сверху вниз;

Метод, применяемый для получения вертикальных швов. Дуга зажигается в самой верхней точке конструкции, а шов варится быстрыми поперечными движениями – нужно добиться того, чтобы металл не стекал вниз: удерживать его электродом и не допускать залипаний. Такой способ требует навыка, а также подбора электродов – на пачке должна быть отметка о возможности сварки сверху вниз; - сварка на длинной дуге. После появления сварочной ванны электрод отодвигается от кромок на максимальное расстояние, при котором дуга не обрывается. Силу тока нужно увеличить. Способ позволяет снизить риск появления прожогов, но удерживать длинную дугу сложно, потребуется тренировка.

При сборке тонколистовых конструкций следует учитывать, что листы может покоробить во время или после сварки. Избежать этого можно, если при монтаже ставить больше прихваток или приварить дополнительные элементы, придающие плоскостям жесткость.

Оцинкованные детали и листы нужно обязательно очищать от защитного слоя в зоне сварки. Для этого кромки обрабатывают при помощи болгарки. Рекомендуется работать на улице, так как цинк, попавший в организм, может вызывать отравление.

Для этого кромки обрабатывают при помощи болгарки. Рекомендуется работать на улице, так как цинк, попавший в организм, может вызывать отравление.

Если не требуется герметичное соединение, то лучше собирать конструкцию на прихватках и не обваривать сплошным швом, в этом случае металл покоробит намного меньше.

Проверку швов на протечки (сваренные емкости) проводят с помощью керосина и мелового водного раствора. Густой состав наносят на внешнюю поверхность кромок, а керосином смачивается внутренняя сторона. В тех местах, в которых присутствуют дефекты, мел очень быстро потемнеет – появятся пятна.

Режимы сварки

При настройке аппарата следует руководствоваться практическими советами:

- настройку сварочного тока производить опытным путем, пробуя варить на ненужных обрезках. Универсальных значений нет, каждый сварщик устанавливает те параметры, которые ему привычнее;

- функция «Форсаж дуги» – включить. Если есть колесико регулировки, следует подобрать оптимальное его положение;

- сварка производится на обратной полярности: к разъему «+» подключается держатель электродов, а к «-» – кабель массы.

Приблизительные значения силы тока.

| Толщина заготовки, мм | Значение силы тока, А |

| 0,5 | 10-25 |

| 1 | 30-40 |

| 1,5 | 40-45 |

| 2 | 50-60 |

Держатель должен надежно фиксировать электрод, иначе во время работы зажигание дуги будет выполнить сложно.

Выбор режимов и электродов

При сваривании тонкостенных конструкций рекомендуем использовать аппараты инверторного типа. Если сравнивать с агрегатами трансформаторного типа, инверторы создают более стабильную дугу, а диапазон регулировки сварочного тока при этом гораздо выше. Дополнительные функции, типа «антизалипание электрода», способны облегчить выполнение работ.

Рабочие параметры устанавливают исходя из толщины изделия, при этом зависимость имеет прямой характер – чем тоньше заготовка, тем меньше должна быть величина сварочного тока.

В технических справочниках указано, что тонкостенным считают такое изделие, толщина стенок которого не превышает 5 мм. Практика показывает, что определенные проблемы начинаются при работе с металлом толщиной менее 3 мм.

Практика показывает, что определенные проблемы начинаются при работе с металлом толщиной менее 3 мм.

Читать также: Сверло для колки дров

В качестве примера приведем рекомендуемое сечение электрода и силу сварочного тока, в зависимости от толщины заготовки:

Как видите, амперные характеристики невозможно указать точно, по причине различия характеристик различных сортов металла. Оптимальные параметры подбираются опытным путем.

Функция регулировки режима розжига дуги поможет избежать прогаров на стартовом участке. Это позволит приступить к работе непосредственно в зоне стыковки. В противном случае рекомендуем производить розжиг на толстом участке с последующим переносом дуги в рабочую область.

Следует помнить, что тонкие электроды плавятся гораздо быстрее, чем обычные. При сварке участков равной длины расход тонких стержней будет выше. Требования к материалам изготовления электродов не отличаются от стандартных требований при выполнении сварочных работ – основа электрода должна соответствовать базой поверхности изделия.

Какую сварку выбрать – Дуговая или полуавтомат

- Главная >

- Блог >

- Какую сварку выбрать – Дуговая или полуавтомат

13.09.2022

Сварка

Время чтения: 10 минут

Редакция сайта VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Каковы принципы работы дуговой сварки

- Что собой представляет сварка полуавтоматом

- Насколько критичен для ручной сварки состав и диаметр электродов

- Какая сварка лучше – дуговая или полуавтомат

Какая сварка лучше: дуговая или полуавтомат? Об этом часто спрашивают те, кто обращаются к специалистам за помощью в сварочных работах. Однако здесь нет единого ответа, ведь у всех сварочных методов есть свои достоинства и недостатки – им и посвящена эта статья.

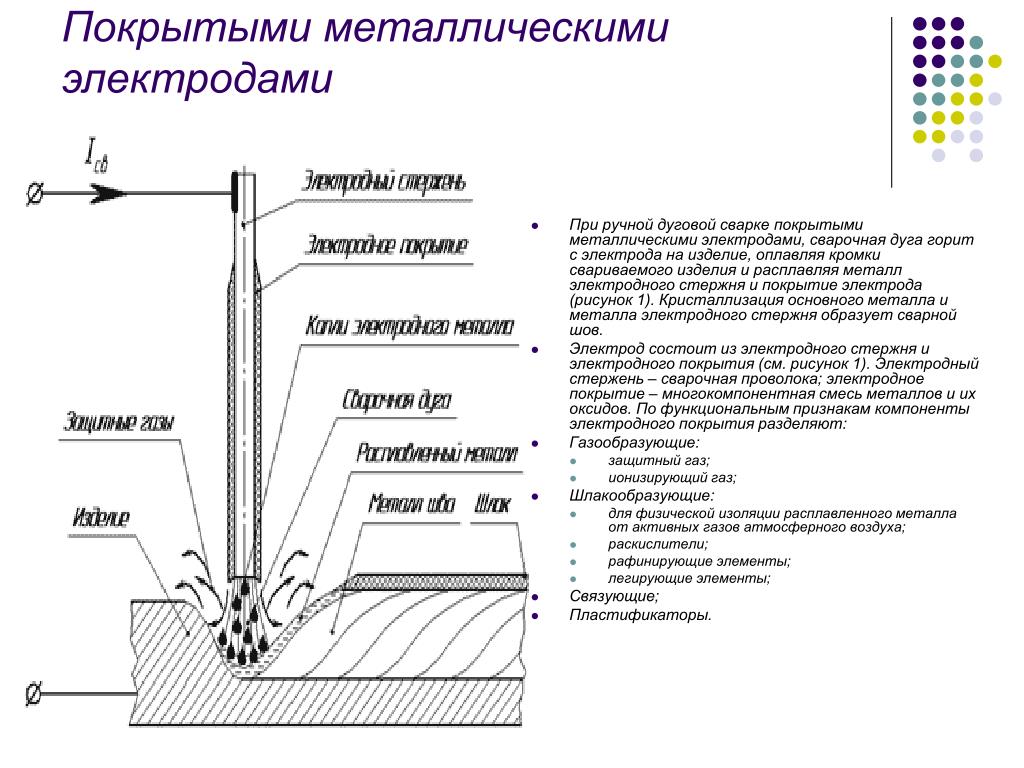

Как работает дуговая сварка

Прежде чем отвечать на вопрос о том, какая сварка лучше – ручная дуговая или полуавтомат, нужно понять принципы действия этих способов. Для ручной дуговой сварки применяют плавящиеся и неплавящиеся электроды. Металл плавится электрической дугой, что полностью соответствует названию. За счет плавления материалы заготовки и электрода смешиваются, а качество шва зависит от химического состава металлов и такого показателя, как свариваемость. Немаловажную роль также играют диаметр, химический состав и тип электрода.

Также при дуговой сварке специалист сам устанавливает необходимый режим работы в соответствии с толщиной металла и длиной шва. Режим зависит от длины сварочной дуги, плотности и силы тока. При соединении толстых металлических листов используют несколько подходов, тогда как тонкие допускается соединять внахлест.

Сваривание дуговым аппаратом производится вручную, за счет чего повышается эффективность работы, а также достигаются такие преимущества, как:

- простое использование и обслуживание оборудования;

- научиться азам дуговой сварки под силу любому;

- соединение металлических элементов может происходить в разных положениях: снизу, сверху, под углом, сбоку;

- за счет согнутого электрода удается накладывать шов даже на труднодоступных участках;

- технология подходит для работы с большим количеством металлов.

Однако прежде чем решить, какая сварка лучше – дуговая или полуавтомат, нужно назвать и минусы первого подхода:

- испускаемое дуговым аппаратом электромагнитное излучение вредно для человека;

- качество швов непосредственно зависит от навыков специалиста, выполняющего их;

- сниженные КПД и показатель производительности относительно других подходов.

Все названное приводит к тому, что дуговая сварка используется при таких работах, как:

- соединение деталей и арматурных сеток;

- возведение прочных арматурных каркасов и сеток;

- скрепление стержней, монтаж конструкций из железобетона;

- подготовка арматуры без специальной стыковочной аппаратуры.

Аппараты дуговой сварки позволяют производить работы под любым углом, вне зависимости от сложности доступа. Этот способ считается универсальным, так как подходит для соединения элементов из цветных и черных металлов толщиной не менее 3 мм.

На качество шва влияют следующие свойства металла:

- химический состав;

- показатель свариваемости, который включает в себя показатель склонности к образованию швов, изменения металла при сварке, пр.

При выборе электрода обязательно учитывают его:

- диаметр;

- химический состав;

- вид.

Еще одна особенность, влияющая на качество шва, – это режим сварки. При его выборе немаловажную роль играют:

- длина сварочной дуги;

- сила, плотность тока.

Способ дуговой сварки выбирают, исходя из толщины металла и длины шва, поэтому:

- толстый металл сваривают в несколько подходов;

- тонкую сталь соединяют внахлест, причем проплавление металла производится через верхний лист, либо встык – тогда между кромками соединяемых деталей прокладывают еще одну стальную полоску.

Если речь идет о работе на трубопроводе, то способы дуговой сварки зависят от пространственного положения шва, а также типа стыка, который может быть поворотным или неповоротным.

Прежде чем приступать к ручной дуговой сварке изделий, подготавливают кромки: их очищают при помощи растворителей, газокислородного пламени и кислот от масел, грязи, ржавчины и других загрязнений. Также возможна и механическая зачистка.

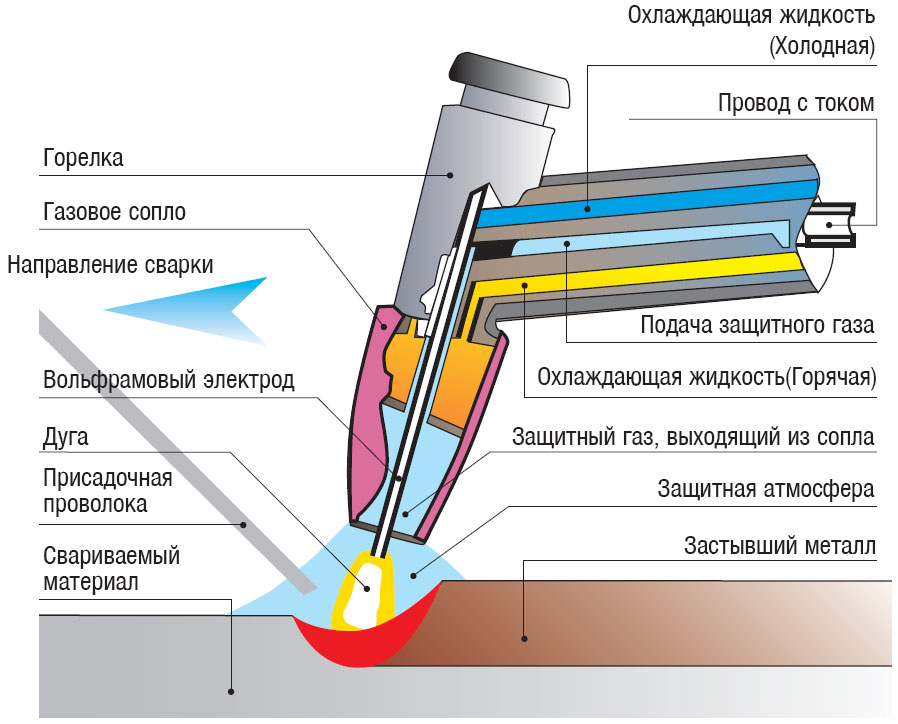

Что собой представляет сварка полуавтоматом

Действие полуавтомата основано на том, что переменный ток из электрической сети преобразуется в постоянный. Для этого в системе предусмотрены специальный модуль, высокочастотный трансформатор и несколько выпрямителей.

Оговоримся, что сегодня существуют и более современные полуавтоматы, оснащенные блоком для регулировки коэффициента мощности в автоматическом режиме. Данный блок синхронизирует напряжения рабочих токов по синусоидам, в результате чего элементы соединяются максимально стабильно и качественно.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Обработка металлических изделий при помощи инвертора-полуавтомата производится за счет непрерывной подачи электродной проволоки к месту горения электродуги с неизменной скоростью. В случае работы с полуавтоматом эта область обязательно защищается от внешних воздействий посредством газа – чаще всего используют углекислый газ, аргон. В результате удается получить безупречный по прочности шов, в котором содержится минимальная доля шлаков. Дело в том, что из-за газа при работе с полуавтоматом атмосферный воздух не может вступить в реакцию с разогретым металлом.

Процесс сварки инверторным полуавтоматом управляется при помощи микропроцессора, он отслеживает рабочие характеристики системы. Если фиксируются отклонения важных параметров, работа оборудования тут же корректируется.

Однако это не все достоинства использования полуавтомата, также стоит назвать следующие:

- небольшая масса полуавтомата – современная система, предназначенная для любителей, весит 5-6 кг, профессиональные установки всегда тяжелее;

- большое количество дополнительных функций, таких как защита от перепадов напряжения, встроенные измерительные приборы, автоматическая остановка и поддержание электродуги в горящем состоянии, защита от чрезмерного нагрева, пр.;

- плавная регулировка рабочего напряжения в зависимости от силы тока;

- встроенное в инвентор-полуавтомат вентилирующее устройство;

- точная настройка тока, что важно при соединении элементов из различных материалов.

Все современные полуавтоматы, в отличие от дуговых аппаратов, имеют очень высокий КПД, даже когда речь идет о недорогих моделях китайского производства. Также немаловажно, что при сварке не происходит разбрызгивание кипящего металла – появляются только небольшие брызги, которые не способны вызвать наплывы на соединенных поверхностях и другого рода дефекты.

В инверторах-полуавтоматах проволока подается равномерно, с постоянной скоростью. Этого эффекта не способен добиться даже самый опытный специалист, занимающийся дуговой сваркой.

Немаловажно, что инверторы подходят для работы со штучными электродами различного сечения. А если в полуавтомате есть вентильная горелка, то с его помощью можно выполнять даже аргонодуговую сварку.

Все перечисленные достоинства объясняют, почему инверторы-полуавтоматы считаются универсальными сварочными системами. Немаловажно, что они одинаково справляются как с крупными конструкциями, так и с заготовками из тонких листов металла, чего нельзя сказать об устройствах для ручной дуговой обработки.

Сегодня полуавтоматы широко применяются в экстремальных условиях, например, во время спасательных, аварийных, профессиональных монтажных, строительных работ, ремонта разного рода строений. Однако многие покупают инверторы для использования в быту – это стало возможно после снижения цены на такое оборудование.

Какая сварка лучше: дуговая или полуавтоматическая

Вопрос о том, какая сварка лучше дуговая или полуавтомат, сразу отпадает, как только становится ясно, что эти два вида используются для разных работ:

- Дуговая сварка не подходит, если нужно соединить элементы кузова автомобиля – в теории это возможно, но слишком сложно.

- Для кузовных работ выбирают не дуговой аппарат, а полуавтомат, так как сила тока в этом случае оптимальна для работы с тонким металлом.

- Полуавтомат справляется с цветными и тугоплавкими металлами, тогда как дуговая сварка не дает возможности наварить шов на меди или алюминии. При этом качественный прибор для дуговой сварки не заменить ничем, если идет работа с черными металлами. А его обслуживание, даже с учетом всех необходимых расходников, обходится гораздо дешевле, чем содержание аналогичных полуавтоматов.

- Полуавтомат необходим, если нужно быстро и крепко соединить пару элементов. Такой вид сварки, как автоматический, применяется во всех сферах промышленности, ведь он позволяет работать с любыми металлами различной толщины.

- Полуавтомат отличается повышенным КПД по сравнению с дуговой сваркой, при этом требует небольших материальных затратах.

Прежде чем приступать к сварке полуавтоматом, начинающий специалист должен освоить как теорию, так и практику, поскольку эти две составляющие тесно связаны между собой.

Повторим, что невозможно выбрать только один аппарат, отвечая на вопрос о том, какая сварка лучше – дуговая или полуавтомат, если не учитывать цели приобретения устройства. Четко представляя план работ, вы сможете купить действительно хорошее устройство за разумную сумму.

В первую очередь выберите, для чего вы будете использовать сварочную технику:

- в быту, если требуется не больше 20–30 минут непрерывной работы;

- в профессиональной работе, когда аппарат должен постоянно использоваться в течение 8 часов, то есть одной смены;

- в промышленности, если необходима трехсменная работа.

Одной из основных характеристик устройства для сварки полуавтоматом специалисты называют продолжительность включения, то есть длительность бесперебойной, непрерывной работы оборудования относительно общего времени использования. Высокий уровень данного показателя свидетельствует об эффективности аппарата. При выборе важно изучить все характеристики устройства, тип обмотки и другие особенности.

Также стоит принимать во внимание ток сварки, поскольку он бывает:

- переменным, если речь идет о дуговой сварке;

- постоянным;

- переменно-постоянным.

Оговоримся, что устройства, работающие с переменно-постоянным током, отличаются доступной ценой, универсальностью.

Также все сварочные аппараты делятся на типы по числу рабочих фаз:

- однофазные, подключаются к источнику электроэнергии в 220 В;

- трехфазные, эксплуатируемые на производстве;

- универсальные, которые работают от одной или трех фаз.

Еще один ключевой показатель – мощность устройства. Более мощные сварочные системы легко режут и сваривают толстые материалы, но при этом они потребляют немало электроэнергии. В зависимости от КПД, мощность полуавтомата в большей или меньшей степени отличается от значения данного параметра.

Не менее важно проверить напряжение холостого хода. При высоком значении этого показателя от устройства можно добиться быстрого, легкого и стабильного образования дуги. Для трансформаторных аппаратов хватает 50–55 В напряжения, если речь идет об инверторах, то 90 В, а для полуавтоматов – 40 В.

Кроме того, необходимо учитывать значения сварочных токов, ведь именно на их основе выбирают электроды. Самые высокие показатели в этом случае нужны, если планируются масштабные работы с изделиями большой толщины.

Выбор степени защиты

Вне зависимости от типа, сварочные аппараты не терпят пыли, повышенной влажности, температуры, внешних механических воздействий. Поэтому устройство должно обладать высокой степенью защиты, в соответствии с международной системой классификации IEC_60529. Чаще всего можно встретить класс защиты IP 21, где «2» говорит о том, что аппарат защищен от попадания внутрь любых предметов (если их размеры больше 12,5 мм), а «1» – это свидетельство защиты от вертикального проникновения влаги, капель.

Поэтому устройство должно обладать высокой степенью защиты, в соответствии с международной системой классификации IEC_60529. Чаще всего можно встретить класс защиты IP 21, где «2» говорит о том, что аппарат защищен от попадания внутрь любых предметов (если их размеры больше 12,5 мм), а «1» – это свидетельство защиты от вертикального проникновения влаги, капель.

Если требуется более высокий класс защиты, лучше отдать предпочтение IP 23. В этом случае аппарат защищен от брызг под углом 60° относительно вертикальной плоскости, то есть устройство может эксплуатироваться даже под дождем, хотя производители и опытные сварщики настоятельно не рекомендуют работать в таких условиях.

Если говорить о защите от нагрева, выделяют такие классы:

- Н, предполагает устойчивость до 180°;

- F – устойчивость до 155°;

- В, выдерживает до 130°.

Часто можно встретить современные сварочные аппараты, снабженные защитой от перегрева, что упрощает работу, ведь при необходимости устройство отключается. А значит, не допускается его нагрев до критического уровня.

А значит, не допускается его нагрев до критического уровня.

Читайте также

28.02.2023

Плавление латуни в различных условиях

Подробнее

27.02.2023

Пассивация: способ защиты от коррозии

Подробнее

24.02.2023

Пайка металлов: описание технологии

Подробнее

22.02.2023

Охлаждение при закалке металла: принципы и методы

Подробнее

21.02.2023

Гальваника металла: способы и принципы

Подробнее

20.02.2023

Хонингование: как и для чего выполняется

Подробнее

17.02.2023

Полировка металла: технологии, инструменты, методы

Подробнее

15.02.2023

Для чего нужен гидравлический пресс: виды, сферы применения

Подробнее

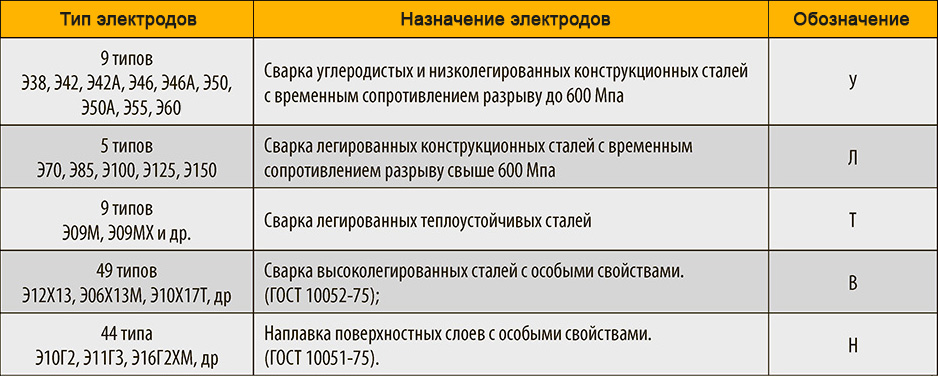

Типы сварочных электродов и их применение

Что такое сварочный электрод? Сварочный электрод — это другое название сварочной проволоки. Металлический стержень с металлическим и минеральным порошковым покрытием является сварочным стержнем. При сварке электродом, иногда называемой дуговой сваркой в среде защитного металла (SMAW), используются сварочные стержни. Стержень служит электрическим проводником дуги, а также источником присадочного металла для заготовки.

При сварке электродом, иногда называемой дуговой сваркой в среде защитного металла (SMAW), используются сварочные стержни. Стержень служит электрическим проводником дуги, а также источником присадочного металла для заготовки.

Использование сварочных прутков может быть как плавящимся, так и неплавящимся. Расходуемые стержни ломаются или плавятся, образуя клей, соединяющий две металлические детали. С другой стороны, нерасходуемые стержни просто обеспечивают достаточную каталитическую реакцию основных металлов, чтобы способствовать их плавлению в воздушной среде, богатой кислородом. Длина любого непрерывного валика сварного шва обратно пропорциональна длине сварочного стержня.

Типы сварочных электродов и их применение:- Расходуемые и неплавящиеся электроды делятся на несколько категорий. Плавящиеся электроды

- используются при дуговой сварке, сварке MIG и сварке TIG.

- Плавящиеся электроды, в отличие от неплавящихся, вплавляются в основные металлы.

- Образуется сварочная ванна, и два основных металла сплавляются сварщиками с помощью электродов для создания электрической дуги.

- Электрод изготовлен из тонкой металлической проволоки различной длины, диаметра и покрытия.

- При сварке SMAW и TIG используются электроды, напоминающие длинные прутки, тогда как при сварке MIG используется катушка с проволокой, которую аппарат MIG подает в сварочную горелку.

- Сварщик поддерживает электрод TIG или SMAW на протяжении всей процедуры сварки, а не использует машинную подачу.

- Хотя некоторые электроды подходят для различных металлов и токов, важно учитывать, какие типы электродов предназначены для различных металлов и обстоятельств.

- Пользователь, скорее всего, будет использовать плавящийся электрод, если только сварка TIG не является единственным акцентом. Однако, если кто-то должен использовать дуговую сварку с угольными электродами, есть исключение. Угольный графит используется для изготовления неплавящихся угольных электродов.

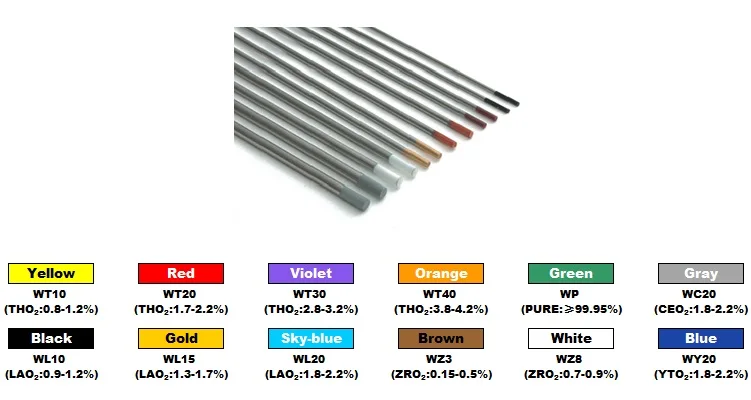

Примерами неплавящихся электродов являются электроды из вольфрама и углерода. В промышленных и бытовых целях вольфрамовые стержни для сварки TIG более распространены, чем углеродные стержни.

- Угольный электрод:

Более старый и менее популярный вид сварки — углеродно-дуговая сварка (CAW). CAW — это процесс, который вряд ли используется в сварочном цехе или мастерской DIY, хотя он все еще используется сегодня. Американское общество сварщиков (AWS) больше не включает требования CAW. Многие подразделения вооруженных сил США все еще нагревают и режут металл с помощью CAW. В отличие от типичной установки для дуговой сварки, CAW использует два угольных электрода, которые не расходуются. В отличие от дуг, создаваемых другими методами, огромную дугу, создаваемую угольными электродами, гораздо труднее регулировать. Огромная дуга может нагревать металлы и прорезать в них каналы или отверстия, но она не предназначена для точной сварки тонких металлов.

Наиболее распространенные неплавящиеся электроды изготавливаются из вольфрама и используются для сварки вольфрамовым электродом в среде инертного газа (TIG). Чистый вольфрам, комбинация вольфрама и циркония или тория, используется для изготовления вольфрамовых электродов. Электроды из чистого вольфрама подходят для небольших применений на более тонких металлах, которые не требуют большой силы тока. Хотя они хорошо работают с более тяжелыми металлами, вольфрамово-циркониевые электроды не так прочны, как вольфрамово-ториевые. Наиболее распространенный вид вольфрамовых электродов, вольфрамово-ториевый, позволяет создавать самые прочные сварные швы с высокой силой тока.

Расходуемые электроды Расходуемые электроды являются наиболее распространенным типом электродов и используются аппаратами для дуговой сварки в среде защитного газа и аппаратами для сварки в среде защитного газа (MIG) (SMAW, также известными как аппараты для дуговой сварки и электродуговой сварки). Расходные материалы плавятся во время сварки, в отличие от неплавящихся электродов.

Расходные материалы плавятся во время сварки, в отличие от неплавящихся электродов.

Тонкая проволока, используемая для электродов MIG, автоматически подается в сварочную горелку аппаратом MIG. Полностью автоматические сварочные аппараты MIG управляются роботами, тогда как сварщики-люди управляют полуавтоматическими сварочными аппаратами.

Проволока для сварки MIG не покрыта флюсом, поскольку в установках MIG для защиты сварного шва используется защитный газ. Сварочный аппарат Forney Easy Weld 261 MIG Welder является одним из лучших в отрасли, поскольку он обеспечивает идеальное сочетание цены и качества.

Аппараты для дуговой сварки используют плавящиеся электроды или стержни вместо защитного газа для создания прочных сварных швов. Неизолированные электроды и электроды с покрытием — это два расходуемых электрода для дуговой сварки. Для сварки марганцовистой стали часто используются неизолированные электроды, у которых отсутствует слой флюса для защиты сварочной ванны. Дуговые сварщики предпочитают электроды с покрытием, которые делятся на три категории. Электроды с легким покрытием, средним покрытием, тяжелым покрытием или электроды с защищенной дугой.

Дуговые сварщики предпочитают электроды с покрытием, которые делятся на три категории. Электроды с легким покрытием, средним покрытием, тяжелым покрытием или электроды с защищенной дугой.

- Электроды со световым покрытием:

Электроды с легким покрытием имеют тонкое флюсовое покрытие, как следует из названия. Флюс защищает сварочную ванну от загрязняющих веществ, включая фосфор, серу и оксиды, даже если он не обеспечивает надежного защитного газа. В дополнение к стабилизации электрической дуги стержни с легким покрытием производят меньше шлака, чем стержни со средним или толстым покрытием. Стержни со светлым покрытием не подходят для металлов с высоким уровнем загрязнения, которые нуждаются в защитном флюсе, поскольку они имеют коэффициент покрытия 1,25.

- Электроды со средним покрытием:

Сварщики всех уровней квалификации обычно используют электроды со средним покрытием, такие как стержни с низким содержанием водорода.

Морские буровые работы, строительство мостов, строительство коммерческих зданий и сварка трубопроводов являются типичными областями применения стержней со средним покрытием. Электроды со средним покрытием, которые имеют коэффициент покрытия 1,45, характеризуются легко удаляемым шлаком, отличным контролем дуги и возможностью сварки во всех положениях.

Морские буровые работы, строительство мостов, строительство коммерческих зданий и сварка трубопроводов являются типичными областями применения стержней со средним покрытием. Электроды со средним покрытием, которые имеют коэффициент покрытия 1,45, характеризуются легко удаляемым шлаком, отличным контролем дуги и возможностью сварки во всех положениях.

- Электроды с толстым покрытием:

Наибольший флюс наблюдается в электродах с толстым покрытием с коэффициентом покрытия от 1,6 до 2,2. Когда покрытие обжигается в сварочной ванне, образуется эффективный защитный газ для защиты сварного шва. Для изготовления удилищ используются три различных материала: целлюлоза, минералы и смесь целлюлозы и минералов.

- 6010 :

Широко используются популярные электроды 6010. Они используются при сварке с глубоким проплавлением, которая требует чрезвычайно высокой плотности мощности до 1 мегаватта на квадратный сантиметр. В связи с этим электроды E6010 в основном используются при сварке труб, включая верфи, водонапорные башни, стальное литье, строительство в полевых условиях и стальные резервуары для хранения. Но важно помнить, что их можно использовать только со сварочным оборудованием постоянного тока (DC). У них также очень тугая дуга, что затрудняет обращение с ними, особенно для начинающих сварщиков.

В связи с этим электроды E6010 в основном используются при сварке труб, включая верфи, водонапорные башни, стальное литье, строительство в полевых условиях и стальные резервуары для хранения. Но важно помнить, что их можно использовать только со сварочным оборудованием постоянного тока (DC). У них также очень тугая дуга, что затрудняет обращение с ними, особенно для начинающих сварщиков.

- 6011 :

Электрод 6011 уникален тем, что его можно использовать как с переменным, так и с постоянным током. Это обеспечивает огромную простоту, поскольку потребитель может быстро переключаться между различными типами тока, чтобы увидеть, какой из них работает лучше всего. Из-за этого это идеальный электрод для сварки более толстых материалов. Это также объясняет, почему для сварочных работ с окрашенными, грязными или маслянистыми поверхностями требуются электроды 6011. Недостатком этого электрода является то, что он образует плоские валики сварного шва, которые создают рябь и довольно неровную поверхность. Это может быть проблемой, если вы хотите, чтобы готовый продукт выглядел хорошо.

Это может быть проблемой, если вы хотите, чтобы готовый продукт выглядел хорошо.

- 6012 :

6012 — это многоцелевой сварочный пруток, который отлично подходит для сварки мостов, особенно в случаях плохой подгонки. Кроме того, этот электрод славится тем, что дает хорошую, стабильную дугу и работает при высоких токах с небольшим разбрызгиванием. Более того, он может использовать как источники питания переменного, так и постоянного тока. Однако электроды 6012 имеют два существенных недостатка. Во-первых, они лучше всего подходят для тонкого или неглубокого проникновения. Они также производят толстые отходы плавки, что требует дополнительной очистки после сварки. Этот сварочный пруток часто используется для некритической сварки, соединения открытых соединений, сварочного ремонта и соединения листов из ржавой углеродистой стали.

- 6013 :

Еще один широко используемый электрод, этот, дает мягкую дугу с минимальной утечкой. 6013 имеет легко удаляемый шлак и часто используется для сварки с умеренным проплавлением. Также важно помнить, что он работает как с переменным, так и с постоянным током. Имея в виду эти качества, этот тип электрода используется, когда сварочные работы непродолжительны или нерегулярны. Он идеально подходит для приложений, требующих изменения положения, потому что он создает довольно твердую и гладкую дугу. К ним относятся сварка переработанных или изношенных поверхностей из мягкой стали, сварка листового металла, а также строительство и ремонт судов. Электроды из 6013 применяются также в общем и легком производстве.

6013 имеет легко удаляемый шлак и часто используется для сварки с умеренным проплавлением. Также важно помнить, что он работает как с переменным, так и с постоянным током. Имея в виду эти качества, этот тип электрода используется, когда сварочные работы непродолжительны или нерегулярны. Он идеально подходит для приложений, требующих изменения положения, потому что он создает довольно твердую и гладкую дугу. К ним относятся сварка переработанных или изношенных поверхностей из мягкой стали, сварка листового металла, а также строительство и ремонт судов. Электроды из 6013 применяются также в общем и легком производстве.

- 7018 :

Один из самых гибких сварочных стержней, в основном используется для сварки низко- и низкоуглеродистой стали. Как обсуждалось ранее, этот электрод создает значительно более прочный шов, который может выдерживать давление до 70 000 фунтов на квадратный дюйм. Еще одной важной характеристикой сварочного стержня 7018 является то, что он обычно покрыт соединением железа с низким содержанием водорода. Именно это вещество испаряется, защищая сварной шов от влаги и повреждения воздухом в процессе. Этот сварочный электрод можно использовать во всех четырех положениях и с источниками питания переменного и постоянного тока. Эти качества сделали модель 7018 пригодной для сварки конструкций. Это относится к сварке, необходимой для промышленности, мостов, электростанций и электростанций.

Именно это вещество испаряется, защищая сварной шов от влаги и повреждения воздухом в процессе. Этот сварочный электрод можно использовать во всех четырех положениях и с источниками питания переменного и постоянного тока. Эти качества сделали модель 7018 пригодной для сварки конструкций. Это относится к сварке, необходимой для промышленности, мостов, электростанций и электростанций.

- 7024 :

Отличительной чертой этого сварочного прутка является высокая концентрация железного порошка. Эта важная характеристика значительно увеличивает скорость наплавки, что облегчает сварку. Наиболее распространенным применением стержней 7024 является высокоскоростная плоская или горизонтальная сварка. Они особенно хорошо работают в приложениях, требующих чистой отделки с едва уловимой рябью. Для начинающих идеально подходят сварочные электроды 6013 и 6011. 6011 почти не производил шлака. Чрезвычайно просто ударить, но для соединения частей требуется правильное соотношение плавления. С электродом для дуговой сварки 7018 можно использовать токи до 225 ампер. Пользователь должен следовать инструкциям производителя по установке сварочного ветра, поскольку требования к усилителю для стержней 7018 различаются у разных производителей. Стержень 7018, изготовленный из мягкой стали, имеет флюсовое покрытие с низким содержанием водорода на основе железа, которое испаряется для защиты расплавленного валика сварного шва от загрязнения воздухом и влагой. Он часто используется для сварки углеродистой стали для всех целей.

С электродом для дуговой сварки 7018 можно использовать токи до 225 ампер. Пользователь должен следовать инструкциям производителя по установке сварочного ветра, поскольку требования к усилителю для стержней 7018 различаются у разных производителей. Стержень 7018, изготовленный из мягкой стали, имеет флюсовое покрытие с низким содержанием водорода на основе железа, которое испаряется для защиты расплавленного валика сварного шва от загрязнения воздухом и влагой. Он часто используется для сварки углеродистой стали для всех целей.

Ниже приведены типичные типы сварочных электродов:

Электрод из углеродистой стали с низким содержанием водорода: Электрод из порошка железа с низким содержанием водорода с основным покрытием для низкотемпературных применений. Всепозиционный электрод для сварки среднепрочных и мелкозернистых углеродистых сталей. Эти сварочные электроды обеспечивают превосходный наплавленный шов для сварки и резки толстых материалов.

Он также обеспечивает простую генерацию и удержание на дуге и выдающуюся износостойкость. Они также эффективны при соединении низколегированных и углеродистых сталей. После длительного поста электрод также обладает замечательными механическими свойствами.

Электроды из мягкой стали:Высококачественные электроды из мягкой стали имеют незначительные отложения углеродистой стали. При любых обстоятельствах этот электрод работает при низком напряжении переменного тока (50 В). Они обладают значительной прочностью на растяжение, необходимой для поддержания длинной дуги. Они экстенсивно используются в производственных кораблях, трубопроводах, железнодорожных вагонах и автомобилях. Кроме того, он обеспечивает мягкое формирование наплавленного валика, незначительное разбрызгивание, отличную отделяемость шлака и ровную, стабильную сварочную дугу.

Алюминиевые сварочные стержни: Эти алюминиевые сварочные стержни служат нескольким целям и могут сочетать различные алюминиевые сплавы и чистый алюминий. Он обеспечивает богатые, плотные, непористые, без трещин наплавки и высококачественные сварные швы.

Он обеспечивает богатые, плотные, непористые, без трещин наплавки и высококачественные сварные швы.

Почти любой цветной металл можно сваривать алюминиевой сварочной проволокой. Они работают плавно, быстро свариваются, производят мало брызг и просты.

Электрод из нержавеющей стали:Это основной электрод, обеспечивающий сварку аустенитной нержавеющей стали с низким содержанием углерода. Он предназначен для обеспечения и поддержания стабильного качества сварки независимо от того, как на него влияют погодные условия и температура.

Эти стержни обеспечивают гладкую сварку, высокую коррозионную стойкость и простое удаление шлака. Сварочные электроды обеспечивают впечатляющие, долговечные проектные работы, демонстрируя превосходное качество и профессионализм.

Бронзовые сварочные стержни: Почти весь ремонт бронзовых деталей или соединение меди с несовместимыми металлами выполняется с использованием бронзовых сварочных стержней. Эти стержни также используются при пайке твердым припоем, что требует использования присадочного металла. В этом случае, чтобы перекрыть пространство между заготовками, он имеет более низкую температуру плавления, чем близлежащие металлы.

Эти стержни также используются при пайке твердым припоем, что требует использования присадочного металла. В этом случае, чтобы перекрыть пространство между заготовками, он имеет более низкую температуру плавления, чем близлежащие металлы.

Буквенно-цифровая система обозначения сварочных электродов была разработана Американским обществом сварщиков (AWS). Это основная система, используемая для идентификации сварочных прутков в США и других странах. Как следует из названия, эта буквенно-цифровая техника состоит из букв и цифр, обычно выгравированных на боковой стороне каждого сварочного стержня. Встретятся такие слова, как E6010, E7018 и другие. Подход к именованию работает следующим образом:

Слово «электрод» представлено большой буквой «Е» в начале названия. Минимальная прочность сварного шва на растяжение, выраженная в фунтах на квадратный дюйм, указывается следующими двумя цифрами (Psi). Например, число 60 в E6010 указывает на то, что стержень создает шарики с минимальной прочностью 60 000 фунтов на квадратный дюйм. Другими словами, последний сварной шов может выдержать усилие в 60 000 фунтов, необходимое для его разрыва.

Другими словами, последний сварной шов может выдержать усилие в 60 000 фунтов, необходимое для его разрыва.

Третье значение — это общее количество возможных мест для сварочного электрода. Удобны четыре положения: горизонтальное, горизонтальное, вертикальное и над головой. Например, стержень можно использовать в любом положении с единицей, но 2 ограничивает его использование плоскими или горизонтальными положениями. Последняя цифра показывает тип покрытия и сварочного тока, которые можно использовать с электродом (переменный ток, постоянный ток или оба).

Как нумеруются сварочные электроды? Цифровая система классификации электродов поначалу может показаться запутанной, но как только появится информация о том, что означают числа, покупка электронов станет простой. Система, созданная AWS, предоставляет информацию о величине давления, которое может выдержать стержень, идеальном положении сварки, составе флюса и идеальном токе для использования со стержнем. При сварке чаще всего используются стержни 7018, 7014, 6013, 6011, 6010.

При сварке чаще всего используются стержни 7018, 7014, 6013, 6011, 6010.

Первые два рисунка на примере стержня 7018 можно использовать для расчета прочности стержня на растяжение. Можно определить, что сварной шов может выдержать давление 70 000 фунтов на квадратный дюйм, умножив 70 на 1000. Третье число на электроде указывает на идеальное положение электрода для сварки. Работают только 1, 2 и 4.

Электроды можно использовать в любом положении, когда электроды пронумерованы 1, 2 или 4. Число 4 обозначает положение над головой или вертикально вверх или вниз. Это означает, что стержень можно использовать во всех ситуациях в случае стержней 7018. Последнее значение указывает на правильный ток, который следует использовать вместе с флюсовым материалом. 8 обозначает состав порошка стержня с низким содержанием водорода, калия и железа. Это указывает на то, что AC, DC- и DC+ являются хорошими токами электрода. Покрытие электрода изготовлено из различных материалов. Классификация электродов по номерам содержит большое количество информации.

Производители электродов публикуют полные спецификации на упаковке, которые должны решить все проблемы. Важно проверить спецификации перед началом сварочного проекта и перед настройкой сварочного оборудования. В большинстве инструкций также объясняется, как установить силу тока машины и какие металлы подходят для электрода.

Как хранить сварочные электроды и работать с ними?При покупке электродов есть несколько вещей, о которых должен знать каждый потребитель. С электродами следует обращаться осторожно, поскольку они являются хрупкими деталями. Хотя электроды имеют металлические сердечники, они могут сгибаться или ломаться в зависимости от металла. Сварные швы, выполненные стержнями, которые не являются физически прочными при использовании, не выдержат. Флюс обеспечивает безопасность сварочной ванны и необходим для получения прочных сварных швов.

При покупке стержней они помещаются в герметичный контейнер, и если их оставить без защиты более чем на несколько часов, они начинают портиться. Храните остатки стержней в герметичной таре, пока выбираете электрод для сварки. Флюс будет разрушаться при воздействии влажной среды, в зависимости от состава стержня. Изменение превратится в кашу, если оно использует слишком много водорода или кислорода. Если пользователь работает на улице, может быть трудно избежать влажности. Открыв контейнер со стержнем непосредственно перед сваркой, можно попытаться уменьшить контакт электрода с атмосферой.

Храните остатки стержней в герметичной таре, пока выбираете электрод для сварки. Флюс будет разрушаться при воздействии влажной среды, в зависимости от состава стержня. Изменение превратится в кашу, если оно использует слишком много водорода или кислорода. Если пользователь работает на улице, может быть трудно избежать влажности. Открыв контейнер со стержнем непосредственно перед сваркой, можно попытаться уменьшить контакт электрода с атмосферой.

Даже если вы знакомы со многими типами сварочных электродов, выбор правильного для определенного применения может оказаться сложной задачей. Несколько других вещей, о которых следует подумать, включают следующее:

- Основной металл:

Состав основного металла является одним из факторов, который необходимо учитывать. Основная цель – найти сварочный стержень, очень похожий на основной металл. При этом повышается вероятность прочного и стабильного сварного шва. Если вы не уверены в конфигурации основного металла, следует рассмотреть и принять во внимание следующие факторы:

Если вы не уверены в конфигурации основного металла, следует рассмотреть и принять во внимание следующие факторы:

- Внешний вид:

Очень важно определить, работаете ли вы со сломанным куском металла или компонентом. После этого следует изучить текстуру; шероховатая или зернистая поверхность указывает на то, что объект изготовлен из литого металла.

Магнитное и немагнитное: Еще один способ отличить основной металл — определить, является ли вещество магнитным. Есть большая вероятность, что это легированная сталь или углеродистая сталь, если она магнитная. Если он не магнитный, основным металлом может быть любой цветной сплав из латуни, алюминия, титана или меди, аустенитная нержавеющая сталь, марганцевая сталь или аустенитная нержавеющая сталь.

- Тип искры:

Проверьте искру основного металла, когда он проходит по шлифовальному станку. Здесь действует золотое правило: чем больше углерода в основном металле, тем больше бликов в его искрах.

Воздействие долота на металл Долото оставляет следы от укусов при работе с мягким металлом, таким как алюминий. С другой стороны, более твердые металлы, такие как чугун или высокоуглеродистая сталь, заставляют его отскакивать при ударе.

- Прочность на растяжение:

Крайне важно, чтобы прочность сварочной проволоки на растяжение соответствовала основным металлам. Несоблюдение этого требования может привести к дефектам сварки, например к растрескиванию. Потребителю достаточно взглянуть на первые две цифры серийного номера электрода, чтобы определить его прочность на растяжение. Например, стержень 6011 создает сварной шов с минимальной прочностью на растяжение 60 000 фунтов на квадратный дюйм и, таким образом, может использоваться со сталью с аналогичной прочностью на растяжение.

- Сварочный ток:

Некоторые сварочные электроды работают с переменным и постоянным током, тогда как другие работают только с одним. Проверьте четвертую цифру в названии электрода, чтобы узнать, какой ток он может использовать. На этом рисунке отображается соответствующий сварочный ток, а также тип покрытия.

Проверьте четвертую цифру в названии электрода, чтобы узнать, какой ток он может использовать. На этом рисунке отображается соответствующий сварочный ток, а также тип покрытия.

Поскольку каждый тип электродного покрытия имеет различные качества, химический состав каждого покрытия приводит к различным свойствам. Существует множество различных покрытий, поэтому следует изучить наилучшее использование каждого типа покрытия, прежде чем решить, какое из них лучше всего подходит для конкретного проекта.

- Целлюлозное покрытие

Около 1/3 этих покрытий состоит из целлюлозы, а 2/3 – из других органических соединений. Вещество распадается на три разных газа: водород, монооксид углерода и диоксид углерода, под воздействием сварочной дуги, усиливая угол в процессе.

В результате он позволяет току проникать в металл глубже, создавая более прочные сварные швы. Кроме того, он создает газовый барьер, защищающий сварочную ванну от загрязнений. Они входят в различные химические комбинации с особыми качествами и лучшим использованием.

Кроме того, он создает газовый барьер, защищающий сварочную ванну от загрязнений. Они входят в различные химические комбинации с особыми качествами и лучшим использованием.

- Минеральное покрытие

Минеральные покрытия оставляют шлак поверх металла, используемого для сварки. У шлака есть применение, несмотря на то, что он кажется надоедливым побочным эффектом. По сравнению с электродом, покрытым целлюлозой, шлак электрода с минеральным покрытием остывает гораздо медленнее. Это дает загрязнениям время осесть на поверхности металла, защищая структурную целостность сварного шва.

- Смесь обоих

Учитывая, что он сочетает в себе лучшие качества химикатов, целлюлозы и минералов, он является предпочтительным вариантом среди производителей. Химическое разнообразие этих покрытий дает несколько важных преимуществ благодаря небольшому количеству компонентов и большему количеству элементов.

Защита сварных швов от шлака и защитного газа может быть очень полезной, особенно при работе с непостоянными основными металлами.

Защита сварных швов от шлака и защитного газа может быть очень полезной, особенно при работе с непостоянными основными металлами.

Используется металлическая проволока. Он закупается у поставщика металлической проволоки с низким содержанием углерода и кремния. Эти проволоки исследуют в составе и при необходимости подвергают термообработке для повышения пластичности металла.

- Формование металлов:

При протягивании проволоки через волочильные штампы в процессе формовки металла поперечное сечение проволоки уменьшается. Затем эти металлические проволоки удаляются и формируются в определенные размеры в соответствии со спецификациями с использованием оборудования для формовки металла. Эти металлические стержни часто бывают размером 2,5, 3,15, 4 и 5 мм.

- Сухая смесь:

Сухая смесь содержит химический состав флюса, который будет осаждаться на металлическом стержне. Целлюлоза, слюда, диоксид титана, низкоуглеродистый ферромарганец, полевой шпат и другие химические вещества составляют большую часть химического состава. Эти ингредиенты тщательно взвешивают перед приготовлением, а затем добавляют в сухой миксер для создания однородной смеси.

Целлюлоза, слюда, диоксид титана, низкоуглеродистый ферромарганец, полевой шпат и другие химические вещества составляют большую часть химического состава. Эти ингредиенты тщательно взвешивают перед приготовлением, а затем добавляют в сухой миксер для создания однородной смеси.

- Влажная смесь:

Силикат калия взвешивают и добавляют для получения влажной смеси из сухой смеси. Это служит связующим агентом смеси. Влажная смесь собирается и загружается в гидравлический пресс для изготовления брикетов. Затем эти брикеты подаются в флюсовый цилиндр экструдера.

Экструзионный пресс наносит флюсовое покрытие на металлический стержень. Здесь проволока подается из проволочного магазина, а флюс подается через цилиндр под давлением. Металлическая проволока последовательно подается из механизма подачи проволоки в процессе экструзии. Он тщательно покрыт флюсом с помощью механизма сопла или матрицы, который хорошо интегрируется с экструзионным прессом. Чтобы убедиться, что сварочный стержень сформирован правильно, тестер эксцентриситета регулярно проверяет металлические стержни, покрытые флюсом.

Чтобы убедиться, что сварочный стержень сформирован правильно, тестер эксцентриситета регулярно проверяет металлические стержни, покрытые флюсом.

Стержни, не прошедшие испытания, собираются, и для удаления флюса используется зачистной стержень. Эти металлические стержни можно использовать еще раз в процедуре. Один конец сварочного стержня правильно зашлифован и используется для удержания его держателем во время сварки. Электроды, выходящие из пресса, с помощью конвейера зачищают, чтобы поверхность была более гладкой. Через некоторое время эти сварочные прутки подаются в печь для соответствующей сушки после сбора в лотке для сушки на воздухе.

Сварочные электроды помещаются в лоток и загружаются в печь для запекания. Основной целью запекания является снижение содержания влаги, а время запекания зависит от размера электрода. Для правильной работы сварочного электрода рекомендуется, чтобы содержание влаги не превышало 4%.

Тип электрода напечатан на корпусе сварочного электрода после завершения цикла обжига. Готовые сварочные электроды наконец хранятся и упаковываются в предназначенные для этого коробки.

Готовые сварочные электроды наконец хранятся и упаковываются в предназначенные для этого коробки.

Piping Mart

Pipingmart – это портал B2B, специализирующийся на промышленных, металлических и трубопроводных изделиях. Кроме того, делитесь последней информацией и новостями, касающимися продуктов, материалов и различных типов марок, чтобы помочь бизнесу в этой отрасли.

Как классифицируются сварочные электроды? Полное руководство

прочитайте нашу статью, которая разбивает тонны « Как классифицируются сварочные электроды? » и определить, какие типы лучше всего подходят для проекта.

Для многих сварщиков классификация сварочных электродов имеет важное значение при выборе правильного типа электрода для работы. В этой статье мы обсудим четыре основных типа сварочных электродов и их классификацию.

Мы также предоставим краткий обзор различных применений каждого типа электродов.

Свяжитесь с нами сейчас

Сварочные электроды классифицируются по диаметру.

Сварочные электроды бывают разных диаметров, от самого маленького (0,8 мм) s до самого большого (1,6 мм) . Диаметры измеряются в миллиметрах, и чем больше диаметр, тем сильнее влияние электрода.

Существует два основных типа сварочных электродов: стержневые и проволочные.

Стержень

Стержневые сварочные электроды изготавливаются из проволоки, намотанной на металлический сердечник. Эти электроды обычно меньше, чем проволочные сварочные электроды, и их используют начинающие сварщики, потому что они проще в использовании.

Проволока

Проволочные сварочные электроды изготавливаются из тросообразной проволоки, натянутой между двумя металлическими пластинами. Они более совершенны, чем стержневые сварочные электроды, и используются для более сложных сварных швов.

Тип сварки, для которого вы будете использовать свой электрод, зависит от материала, который вы свариваете. Стержневые сварочные электроды обычно подходят для таких металлов, как сталь, алюминий и медь.

Проволочные сварочные электроды часто необходимы для более деликатных материалов, таких как пластик и стекловолокно.

Классификация сварочных электродовКлассификация сварочных электродов по материалам

Сварщики должны знать различные сварочные электроды и их соответствующие настройки для достижения наилучших результатов.

Различные типы сварочных электродов изготавливаются из других материалов, и каждый из них имеет свойства, которые могут повлиять на качество сварного шва.

Вот наиболее распространенные материалы сварочных электродов и их классификация:

Дуговая сварка вольфрамовым электродом (GTAW) Дуговая сварка вольфрамовым электродом (GTAW) используется металлический электрод из вольфрама. Этот тип электрода подходит для сварки толстых металлических листов, поскольку он обеспечивает прочный сварной шов. Минус в том, что этот электрод не так эффективен при сварке тонких кусков металла.

Дуговая сварка с флюсовой проволокой (FCAW) в качестве сварочного электрода используется окисленная медная проволока. Этот тип электрода подходит для сварки металлов с высоким содержанием углерода, поскольку он обеспечивает прочный и стабильный шов. Однако FCAW не так эффективен при сварке тонких металлических деталей.

Как классифицируются сварочные электроды?

Сварочные электроды классифицируются по типу.

Сварщики используют различные типы электродов для сварки других металлов. Тип электрода влияет на температуру и дугу, используемые в процессе сварки.

Вот наиболее распространенные типы сварочных электродов:

При дуговой сварке вольфрамовым электродом (GTAW ) используется газовая присадочная проволока. Стержень или проволока из вольфрама нагреваются до свечения, а затем вставляются в сварной шов. Пруток или проволока располагаются близко к заготовке и свариваются с использованием тока высокого напряжения. Этот вид сварки лучше всего использовать для тонких металлов с хорошей теплопроводностью.

Этот вид сварки лучше всего использовать для тонких металлов с хорошей теплопроводностью.

Аппарат для электродуговой сварки (EAW) использует электрическую дугу вместо газового пламени. В сварной шов вставляется небольшой электрод, и через него протекает ток более высокого напряжения. Этот вид сварки лучше всего использовать для толстых металлов с низкой теплопроводностью.

Сварочный аппарат ArcStart® начинается с электрической дуги и постепенно переходит в газовое пламя по мере необходимости. Этот вид сварки подходит для соединения разнородных металлов с хорошими свойствами теплопередачи.

Сварочные электроды классифицируются по назначению.

Сварочные электроды классифицируются по функциям в зависимости от типа электрода и метода сварки.

Существует три основных типа сварочных электродов: твердотельные, газовая дуга и MIG.

Твердотельный

Твердотельные сварочные электроды используют небольшое количество электричества для нагрева металла до высокой температуры, испарения атомов металла и создания сварного шва.

Для реализации такой технологии необходимы тонкие электроды, одним концом которых на металле ставятся точки или проводятся короткие линии с равным шагом.

Для реализации такой технологии необходимы тонкие электроды, одним концом которых на металле ставятся точки или проводятся короткие линии с равным шагом.

Метод, применяемый для получения вертикальных швов. Дуга зажигается в самой верхней точке конструкции, а шов варится быстрыми поперечными движениями – нужно добиться того, чтобы металл не стекал вниз: удерживать его электродом и не допускать залипаний. Такой способ требует навыка, а также подбора электродов – на пачке должна быть отметка о возможности сварки сверху вниз;

Метод, применяемый для получения вертикальных швов. Дуга зажигается в самой верхней точке конструкции, а шов варится быстрыми поперечными движениями – нужно добиться того, чтобы металл не стекал вниз: удерживать его электродом и не допускать залипаний. Такой способ требует навыка, а также подбора электродов – на пачке должна быть отметка о возможности сварки сверху вниз;

Морские буровые работы, строительство мостов, строительство коммерческих зданий и сварка трубопроводов являются типичными областями применения стержней со средним покрытием. Электроды со средним покрытием, которые имеют коэффициент покрытия 1,45, характеризуются легко удаляемым шлаком, отличным контролем дуги и возможностью сварки во всех положениях.

Морские буровые работы, строительство мостов, строительство коммерческих зданий и сварка трубопроводов являются типичными областями применения стержней со средним покрытием. Электроды со средним покрытием, которые имеют коэффициент покрытия 1,45, характеризуются легко удаляемым шлаком, отличным контролем дуги и возможностью сварки во всех положениях. Кроме того, он создает газовый барьер, защищающий сварочную ванну от загрязнений. Они входят в различные химические комбинации с особыми качествами и лучшим использованием.

Кроме того, он создает газовый барьер, защищающий сварочную ванну от загрязнений. Они входят в различные химические комбинации с особыми качествами и лучшим использованием. Защита сварных швов от шлака и защитного газа может быть очень полезной, особенно при работе с непостоянными основными металлами.

Защита сварных швов от шлака и защитного газа может быть очень полезной, особенно при работе с непостоянными основными металлами.