Сборка чпу: бюджетный вариант для дома / Подборки товаров с Aliexpress и не только / iXBT Live

alexxlab | 15.02.1986 | 0 | Разное

Изготовления ЧПУ станка что нужно знать при сборке практические советы от SteepLine

Изготовления ЧПУ станка что нужно знать при сборке

2017-09-12

Предположение, что изготовление ЧПУ станков — это слишком сложный процесс, поэтому его возможно осуществить исключительно на заводе, не соответствует действительности. Частное лицо вполне может собрать фрезерный ЧПУ-станок собственными руками. Разумеется, предварительно необходимо обзавестись всеми компонентами для станка и оборудованием, а также получить в своё распоряжение детальный чертёж механизма.

Впрочем, времени у самостоятельного сборщика уйдёт немало. Придётся ему и потратиться, хотя в меньшей степени, нежели при покупке целого станка, поскольку за работу платить не придётся. Разумеется, ему придётся приложить куда больше усилий, чем каждому отдельному работнику на заводе. Но, выдержав ряд трудностей за счёт упорства и избежав других благодаря изобретательности, сборщик получит в своё распоряжение бюджетный по стоимости механизм, который сможет обрабатывать заготовки точно по указанным параметрам.

Подготовительный этап

При выборе в пользу собственной схемы нужно определиться, какой она будет. Одно из решений — придать ЧПУ станку вид сверлильного станка старой модели. В этом оборудовании ставят фрезерную головку вместо оригинальной, которая работает со сверлом. основная задача при переоборудовании данного станка заключается в том, чтобы придать ему способность перемещаться сразу в трёх плоскостях независимо друг от друга. Этого можно достичь, используя каретки принтера, которые дадут инструменту подобную возможность.

Далее созданным по описанной схеме станком можно управлять программными средствами. Впрочем, каретки от принтера имеют не слишком высокий показатель жёсткости. Это приведёт к тому, что воздействие режущего инструмента на материал окажется недостаточно сильным. Поэтому, если инструмент создан по описанной схеме, им можно обрабатывать прежде всего пластик и дерево. Если же вести речь о металле, то можно работать лишь с совсем тонкими листами. Иначе говоря, он рассчитан на мягкие материалы.

Иначе говоря, он рассчитан на мягкие материалы.

Для более жёсткой обработки

Если же необходимо, чтобы ЧПУ станок справлялся с более жёсткими материалами и был в состоянии производить стандартные фрезерные операции, необходимо перемещать рабочий инструмент с использованием шагового двигателя надлежащей мощности. Подобный двигатель можно создать и самостоятельно, превратив в него стандартный электрический путём несложных операций. Присутствие шагового двигателя позволяет не применять в ЧПУ станке винтовую передачу, одновременно все его показатели ничуть не снизятся. Всего таких моторов требуется три штуки.

шаговые двигатели несложно создать на основе моторов матричных принтеров старых образцов. Прежние модели этих устройств снабжались двигателями довольно серьёзной мощности. Значительным достоинством для двигателей будет наличие пяти проводов, предназначенных для управления двигателем, это даст возможность расширить его функции.

Впрочем, и использование каретки от принтера в станке не исключает обработки с его помощью более твёрдых, чем дерево материалов, если для этой цели взять данный компонент от большого принтера.

Перед сборкой

Основным элементом станка можно сделать балку, сечение которой имеет форму прямоугольника, эту деталь требуется чётко зафиксировать на направляющих. Требуется, чтобы несущей конструкции была придана необходимая жёсткость. В процессе её сборки желательно избегать соединения сваркой вследствие вибрации, которая негативно сказывается на состоянии сваренных швов. И вследствие постоянных нагрузок рама ЧПУ станка будет постепенно изменяться. Её размеры станут отличаться от изначальных, что сделает параметры работы самодельной модели менее точными. Рекомендуется для соединения компонентов при сборке использовать винты.

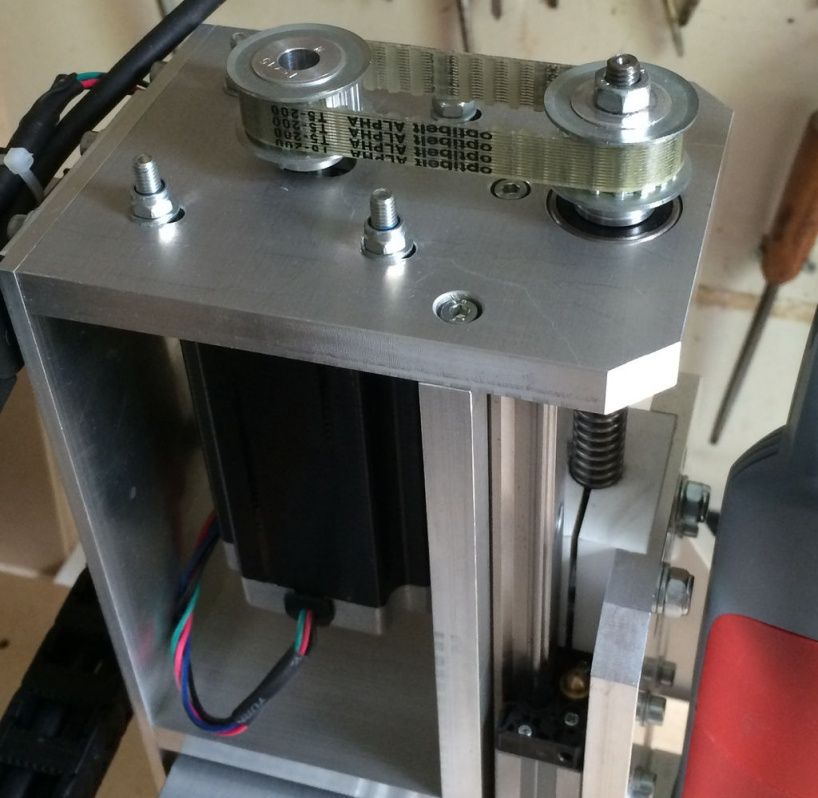

Требуется, чтобы рабочий инструмент у станка мог перемещаться не только в горизонтальной плоскости, но и по вертикали. Для этих целей применяют винтовую передачу, передавая на неё вращение с использованием зубчатого ремня.

Вертикальную ось станка, изготовленного собственными руками, можно создать на основе плиты из алюминия. Величина этой оси должна соответствовать параметрам станка. Отливку этой оси можно выполнить в муфельной печи.

Величина этой оси должна соответствовать параметрам станка. Отливку этой оси можно выполнить в муфельной печи.

Сборка

Когда все компоненты, необходимые для ЧПУ станка готовы, начинают сборку. В первую очередь шаговые двигатели устанавливают на корпус станка за вертикальную ось. Один из монтируемых двигателей предназначен для передвижения фрезерной головки по горизонтали, а два других — по вертикали в перпендикулярных плоскостях. Далее монтируют оставшиеся компоненты.

На станке, собранном своими руками, необходимо предусмотреть передачу вращения с использованием исключительно ремней.

Готовый станок необходимо протестировать в ручном режиме, исправив все имеющиеся в конструкции недочёты. Только затем его можно подключать к программному управлению, которое станет его контролировать.

ПО для ЧПУ станка

Самодельным ЧПУ станком можно также управлять с помощью самостоятельно написанного программного обеспечения. В это ПО должны входить драйверы для устройств управления, которые сборщик поставит на станок.

Также в конструкции должен присутствовать LPT-порт, посредством которого к ЧПУ станку подключается электронная система. Подключение следует производить посредством шаговых моторов.

Следует помнить, что от электронного оборудования также зависит точность обработки изготовленным станком всех деталей.

Итак, выполнить ЧПУ станок своими силами не слишком сложно сборщику, имеющему необходимый набор знаний и навыков. При этом ему необходимо подойти к процессу максимально внимательно, чтобы добиться требуемой точности обработки деталей.

Так же советуем прочитать:

ЧПУ станок по дереву своими руками за 1 неделю это реально

Фрезерный станок с ЧПУ своими руками или лучше купить готовый

Поэтапная сборка ЧПУ станков.

Сборка ЧПУ станка достаточно длительный процесс. И все рассказать в одном видео или статье практически не возможно. Поэтому в данном разделе выкладываю этапы сборки CNC станок. Если у вас нет желания искать по кускам, то после сборки станка результат выкладываю в разделе:

Пишем красивым шрифтом на ЧПУ плоттереСегодня рассмотрим очень интересную тему: написание красивого текста на ЧПУ плоттер. Несмотря на то, что напечатать текстовые документы сегодня достаточно

просто. Написать текст на плоттере с нужными параметрами достаточно

сложно. Связанно это с тем, что при добавлении текста в векторный

редактор или программу LaserGRBL, плоттер может нарисовать контуры букв. Нарисовать букву в одну линию

уже сложнее. Но всё-таки возможно. Сегодня рассмотрим, как можно

достаточно быстро перевести любой текст в векторный и написать его с

помощью ЧПУ плоттера.

Несмотря на то, что напечатать текстовые документы сегодня достаточно

просто. Написать текст на плоттере с нужными параметрами достаточно

сложно. Связанно это с тем, что при добавлении текста в векторный

редактор или программу LaserGRBL, плоттер может нарисовать контуры букв. Нарисовать букву в одну линию

уже сложнее. Но всё-таки возможно. Сегодня рассмотрим, как можно

достаточно быстро перевести любой текст в векторный и написать его с

помощью ЧПУ плоттера.

Что получится, если векторизовать любой текст и написать его с помощью ЧПУ плоттера?

17 ноября 2021 123

Подробнее …

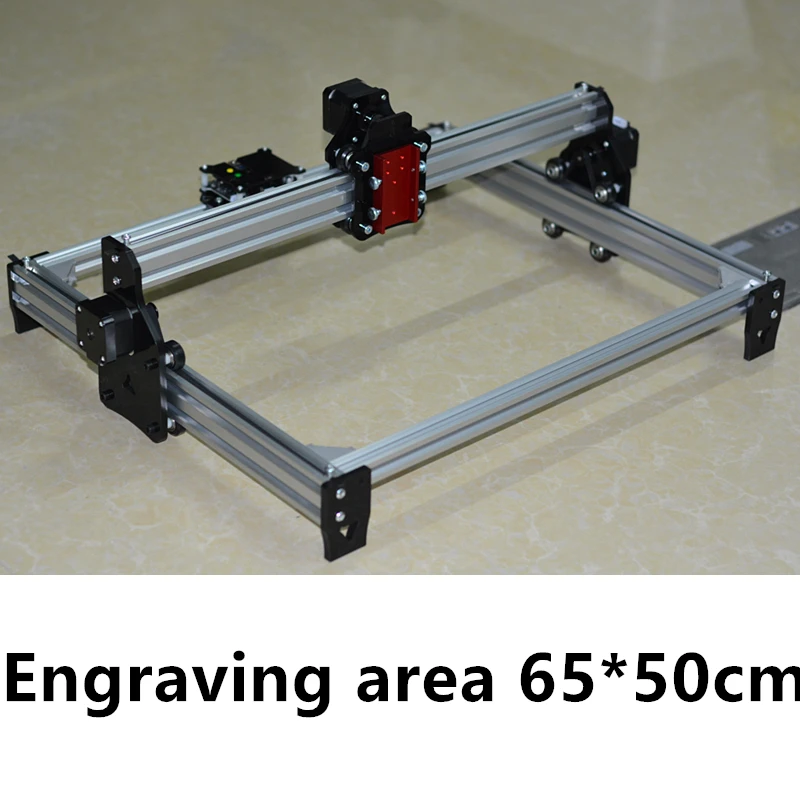

Собрал я себе новый плоттер с большой скоростью обработки и с большим рабочим полем. Ознакомиться с этапами сборки и скачать исходные материалы можете в предыдущей статье. Все файлы располагаются внизу статьи в разделе «Файлы для скачивания».

После сборки я нарисовал фломастером пару рисунков. Сейчас решил

нарисовать что-нибудь ручкой. С этим есть свои сложности, но об этом

расскажу в конце статьи. А сейчас рассмотрим, какими программами

пользовался и как рисовал из векторного и растрового изображения. И

посмотрим результат моих экспериментов.

Все файлы располагаются внизу статьи в разделе «Файлы для скачивания».

После сборки я нарисовал фломастером пару рисунков. Сейчас решил

нарисовать что-нибудь ручкой. С этим есть свои сложности, но об этом

расскажу в конце статьи. А сейчас рассмотрим, какими программами

пользовался и как рисовал из векторного и растрового изображения. И

посмотрим результат моих экспериментов.

29 октября 2021 139

Подробнее …

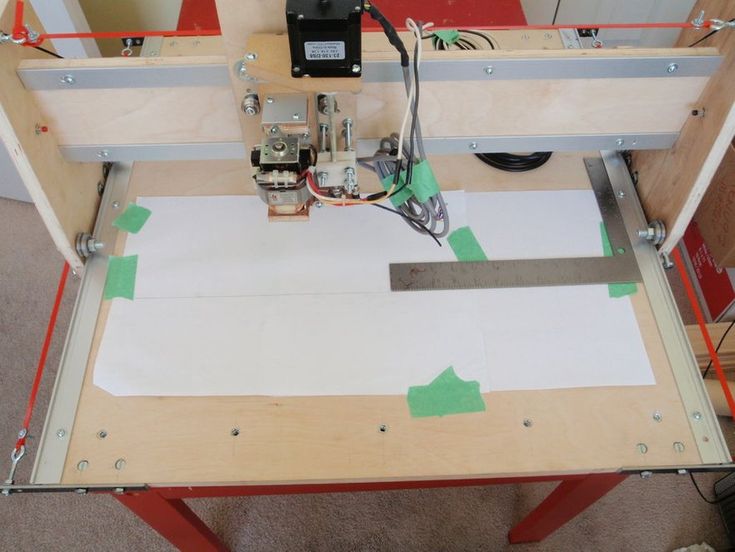

Неудачная переделка ЧПУ плоттера.Собрал я ЧПУ плоттер в виде принтера, про который рассказывал вот в этой статье. Все работало, но были небольшие сдвиги по оси Y при нанесении рисунка. Решил я переделать принтер и внести некоторые доработки, но, к сожалению, переделка получилась неудачная. Стало рисовать еще хуже, чем до модернизации ЧПУ плоттера.

Переделка первая, воздушный шарик на подающем валу ЧПУ плоттера.

31 августа 2021 107

Подробнее …

Пульт управления ЧПУ станком.Появилась у меня идея сделать пульт управления для ЧПУ станка. Так как у меня достаточно богатый опыт использования дисплея Nextion. В чем вы можете убедиться посетив сайт Arduino TEX. А для любознательных предлагаю ознакомиться с уроками по программированию дисплея Nextion.

Пульт сделан без использования дополнительного микроконтроллера, в связи с чем команды, дисплей отправляет напрямую на Arduino UNO. Получилась достаточно простая конструкция, но при этом с рядом минусов. О чем сейчас подробно и расскажу.

10 июня 2021 156

Подробнее …

Подбираем нихром для ЧПУ гравировального станка.Решил я собрать небольшой ЧПУ станок гравирующий нихромовой проволокой. Так как опыта в данном деле нет. А нихром мне дали нескольких

вариантов. Точнее 5 небольших кусков с разным сечением и «блеском», и

при этом сказали: «Может быть нихром, а может и фехраль. Точно не помню!». Поэтому я решил методом научного тыка проверить, что лучше подойдет для

Так как опыта в данном деле нет. А нихром мне дали нескольких

вариантов. Точнее 5 небольших кусков с разным сечением и «блеском», и

при этом сказали: «Может быть нихром, а может и фехраль. Точно не помню!». Поэтому я решил методом научного тыка проверить, что лучше подойдет для

Подготовка материалов для тестирования нихрома для ЧПУ станка.

13 мая 2021 125

Подробнее …

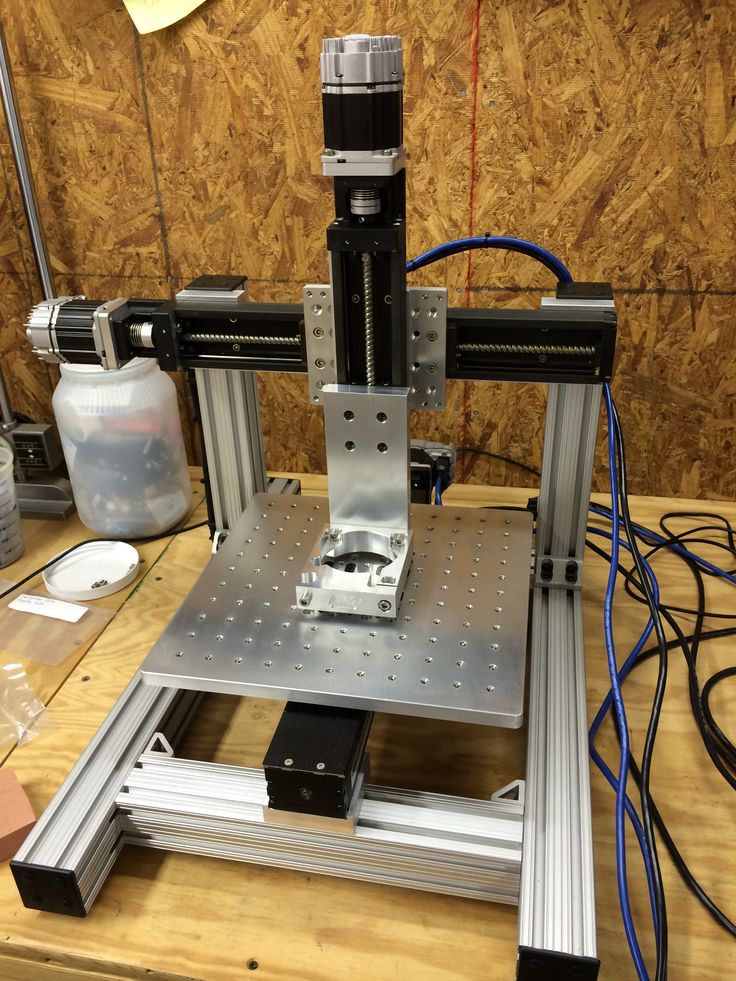

Выравнивание ходового винта ЧПУ в домашних условиях.Собираю новый ЧПУ фрезерный станок. Подробнее расскажу про него в отдельной статье. Вот так он выглядит на данный момент. Комплектующие покупаю в Китае.

8 апреля 2021 156

Подробнее …

Установка и настройка конечных выключателей на 2 осевой ЧПУ станок – GRBL.

Если вы собрали фрезерный ЧПУ станок на Arduino, и решили установить конечные выключатели, у вас скорее всего не возникнет сложностей. Так как прошивка GRBL по умолчанию сконфигурирована для работы с трех осевым ЧПУ станком. Совсем другая ситуация с 2 осевыми ЧПУ станками, такими как лазерный гравер или ЧПУ плоттер. При установке конечных выключателей, у вас будет выдавать ошибку. Сегодня в статье рассмотрим, что нужно настроить в конфигурации прошивки GRBL, чтобы поиск позиции «Дом» начинался с осей X, Y и не искал концевик по оси Z.

Установка конечных выключателей на ЧПУ плоттер.

10 марта 2021 180

Подробнее …

Прошивка для плоттера GRBL Servo и работа с программой LaserGRBL.Продолжаю эксперименты со своим самодельным ЧПУ плоттером. И сегодня расскажу, как можно ускорить процесс создания изображения из

рисунка, без особых знаний и навыков. Берём картинку, открываем ее в

программе, проводим несколько настроек, и плоттер уже рисует

изображение. Как это сделать? Просто. В этом нам поможет новая прошивка GRBL Servo и программа LaserGRBL. Вы скажете, что программа LaserGRBL предназначена для работы с лазером.

Но мы сегодня научимся ее использовать для работы с плоттером. Давайте

приступим к настройке прошивки для гравировки. Но перед этим

порекомендую всем, кто первый раз попал на мой сайт прочитать вот эти

статьи, чтобы было понятно с чего все началось и почему произвожу те или

иные настройки:

И сегодня расскажу, как можно ускорить процесс создания изображения из

рисунка, без особых знаний и навыков. Берём картинку, открываем ее в

программе, проводим несколько настроек, и плоттер уже рисует

изображение. Как это сделать? Просто. В этом нам поможет новая прошивка GRBL Servo и программа LaserGRBL. Вы скажете, что программа LaserGRBL предназначена для работы с лазером.

Но мы сегодня научимся ее использовать для работы с плоттером. Давайте

приступим к настройке прошивки для гравировки. Но перед этим

порекомендую всем, кто первый раз попал на мой сайт прочитать вот эти

статьи, чтобы было понятно с чего все началось и почему произвожу те или

иные настройки:

2 марта 2021 182

Подробнее …

Красивые эффекты изображений для рисования на ЧПУ плоттере.Сегодня в статье рассмотрим, с помощью каких инструментов можно сделать красивые эффекты изображения, для дальнейшей отрисовки их на ЧПУ плоттер или лазерном гравере. Как собрать ЧПУ плоттер рассказывал раньше в статье: ЧПУ плоттер на Arduino своими руками. Кроме этого, рассказывал какими инструментами я пользуюсь для создания G-Code, в следующей статье: G-Code для плоттера на Arduino.

Как собрать ЧПУ плоттер рассказывал раньше в статье: ЧПУ плоттер на Arduino своими руками. Кроме этого, рассказывал какими инструментами я пользуюсь для создания G-Code, в следующей статье: G-Code для плоттера на Arduino.

А сейчас расскажу, как можно из изображения, скаченного с интернета, сделать красивое векторное изображение .SVG формата для плоттера, используя несколько программ. Начну с распространенной программы Inkscape.

26 февраля 2021 170

Подробнее …

G-Code для плоттера на Arduino.Как собрать ЧПУ плоттер рассказывал в прошлой статье. Сегодня рассмотрим процесс сознания G-Code для плоттера на Arduino, от поиска картинки, до готовой гравировки. Для этого будем использовать несколько программ: Inkscape, Carbide Create, Candle. Для того, чтобы сделать гравировку, нужно нарисовать векторное

изображение самостоятельно или найти готовый рисунок в интернете.

Для того, чтобы сделать гравировку, нужно нарисовать векторное

изображение самостоятельно или найти готовый рисунок в интернете.

17 февраля 2021 180

Подробнее …

Станки с ЧПУ Вектроник

г.Красноярск, e-mail. Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

8933 322-04-44

8965 908-36-35

Время для звонков: пн-пт: с 10.00 до 20.00

E-mail: [email protected]

8 933 322-04-44

8 965 908-36-35

Vektronik на YouTube

Станки и наборы для самостоятельной сборки станков с ЧПУ, как для хобби, так и для бизнеса.

Станки с ЧПУ Вектроник

Перейти в каталог:Электронные комплектующие

Перейти в каталог:Квалификация и опыт

С 2013 года мы накопили уникальный опыт по созданию станков с ЧПУ

Низкие цены

Наши цены самые низкие в России, при высоком качестве нашей продукции

Комплектующие

Мы используем только качественные, проверенные временем комплектующие

Квалификация и опыт

С 2013 года мы накопили уникальный опыт по созданию станков с ЧПУ

Комплектующие

Мы используем только качественные, проверенные временем комплектующие

Драйвер Leadshine DM422S оригинал

5 342 Руб

Этот товар – Есть на складе

Подробнее

Набор Вектроник Микроб РП-СМ

98 295 Руб

Этот товар – Под заказ

Подробнее

Набор Вектроник А2РПТ СМ

195 234 Руб

Этот товар – Под заказ

Подробнее

Шаговый с энкодером Нема-23 22 кг/см

11 753 Руб

Этот товар – Есть на складе

Подробнее

Copyright MAXXmarketing GmbH

JoomShopping Download & Support

Доставка

Отправка в регионы любой удобной транспортной компанией или Почтой России.

Стоимость упаковки и доставки заказанного товара до терминала транспортной компании в г. Красноярск, рассчитываются индивидуально.

Оплату услуг транспортной компании, заказчик производит при получении груза.

Также возможна отправка наложенным платежом, при отправке ТК СДЭК, тарифы можете уточнить на сайте компании СДЭК.

Оплата

Оплата выбранного товара производится после согласования возможности поставки данного товара, стоимости и согласования сроков поставки.

Оплата принимается по безналичному расчету по реквизитам указанным в меню контакты.

Поскольку, я не являюсь плательщиком НДС, поэтому НДС при оплате не выделять, в платеже указывать “без НДС”

Оплата (предоплата) от 30%, отгрузка заказанного товара производится по факту оплаты 100%.

Доставка

Отправка в регионы любой удобной транспортной компанией или Почтой России.

Стоимость упаковки и доставки заказанного товара до терминала транспортной компании в г. Красноярск, рассчитываются индивидуально.

Красноярск, рассчитываются индивидуально.

Оплату услуг транспортной компании, заказчик производит при получении груза.

Также возможна отправка наложенным платежом, при отправке ТК СДЭК, тарифы можете уточнить на сайте компании СДЭК.

Оплата

Оплата выбранного товара производится после согласования возможности поставки данного товара, стоимости и согласования сроков поставки.

Оплата принимается по безналичному расчету по реквизитам указанным в меню контакты.

Поскольку, я не являюсь плательщиком НДС, поэтому НДС при оплате не выделять, в платеже указывать “без НДС”

Оплата (предоплата) от 30%, отгрузка заказанного товара производится по факту оплаты 100%.

Компания

Станки с ЧПУ Вектроник

Алюминиевые наборы для самостоятельной сборки станков с ЧПУ, как для хобби, так и для вашего бизнеса.

www.vektronik.ru

ЧПУ станок на 3D принтере

Чертежи ЧПУ станка который можно напечатать на 3D принтере

Наверное каждый владелец 3D принтера не раз задумывался о том, что: 3D печать – это, конечно, хорошо, но ЧПУ фрезерером сделать тоже вышло бы дешевле. Дерево стоит на порядок меньше чем пластик, а уж если изготовляемой объект можно собрать из плоских деталей, то фанера порезанная на ЧПУ станке и вовсе оказывается чуть ли не бросовым материалом.

Дерево стоит на порядок меньше чем пластик, а уж если изготовляемой объект можно собрать из плоских деталей, то фанера порезанная на ЧПУ станке и вовсе оказывается чуть ли не бросовым материалом.

В конце этой статьи вы можете скачать чертежи деталей ЧПУ станка и распечатать их на 3D принтере. Так же в статье есть видео сборки и работы этого фрезера.

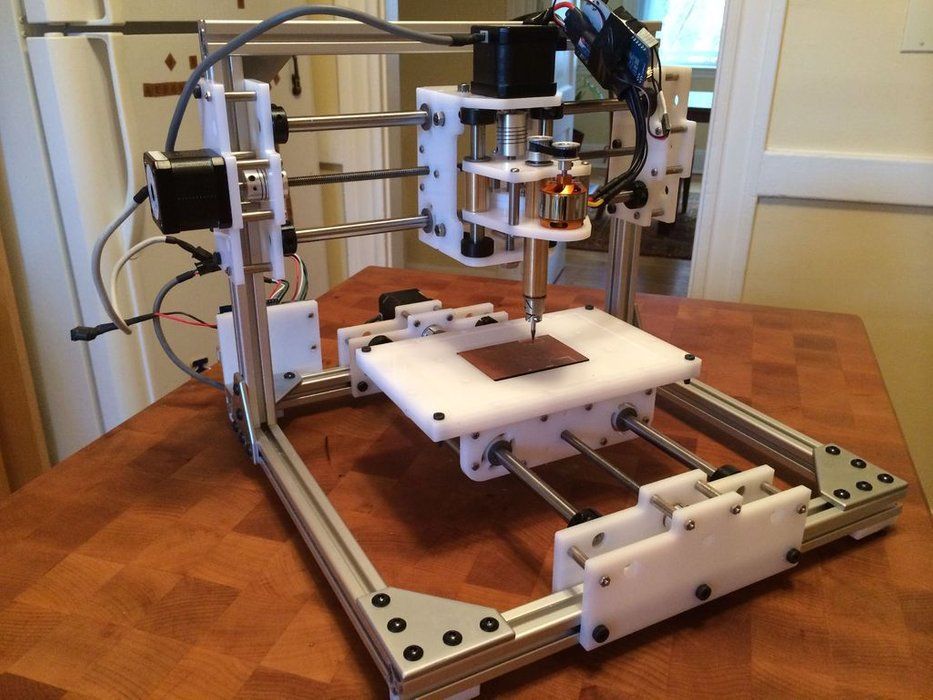

ЧПУ станок получается весьма технологичным и простым в сборке, фактически после печати у вас будет конструктор, который надо просто соединить с помощью гаек и винтов.

Если вы собирали в детстве конструкторы, то и со сборкой ЧПУ станка тоже справитесь!

Не смотря на то, что станок собирается на распечатанных из PLA деталей, он вполне тянет работу с фрезером Makita RT0700C – именно он снят на фотографих. Так же вы можете поставить бюджетный шпиндель с АлиЭкспресс ER1 500w, ссылки на электронику и шпиндель смотрите в конце статьи.

То что вы видели на фотографиях в начале статьи – это доработанная версия ЧПУ станка, с кабельканалами и подключением пылесоса. Но изначально концепт был гораздо проще и при этом – он отлично работал!

Видео сборки и тестирования распечатанного ЧПУ станка

На видео выше показана сборка ЧПУ станка из распечатанных на 3D принтере деталей, а так же его тестовые запуски. Печать производится пластиком PLA, он достаточно прочный на изгиб и у него меньше усадочные деформации чем у ABS пластика. Список фурнитуры и электроники для сборки смотрите ниже.

Как видите – не смотря на кажущуюся хлипкость конструкции, тестовые задания ЧПУ фрезер выполняет без проблем. А если понадобится более скоростная работа с большим заглублением фрезы, то помощью этого станка можно порезать комплект чертежей прочного фанерного ЧПУ станка.

Как и любая другая самоделка сделанная своими руками, этот ЧПУ станок распечатанный на 3D принтере подвергся доработкам. Кабель каналы и насадка для подключения пылесоса – это не только красиво, но и практично! Чертежи деталей вы найдете в архиве с самим станком по ссылке в конце статьи.

Третье видео показывает еще одну доработку, на этот раз – увеличение размеров рабочей зоны. Благо, что для такой доработки достаточно просто сменить профиль на более длинный и поставить соответствующие ходовые винты, которые в данном случае сделаны из обычной строительной шпильки.

Вся переделка занимает час, максимум два вашего времени. Кстати, хранить станок можно в разобранном виде, сборка и разборка занимает всего 10-15 минут. Если ЧПУ станок нужен вам лишь время от времени, то вы можете сильно сэкономить пространство в домашней мастерской разбирая ЧПУ на то время когда он не нужен.

Фурнитура для сборки ЧПУ станка

- 04x | Шаговый двигатель Nema17

- 03x | Фланцевая гайка M5 / M8

- 04x | Алюминиевый профиль 20×40 мм (длину по своему рабочему поля смотрите)

- 03x | Ходовой винт T8, с гайкой (на 100 мм короче, чем алюминиевый профиль)

- 14x | Нейлоновое колесо с подшипником 5 мм (тип B по ссылке)

- 02x | Стержень из хромированной стали диаметром 8 мм и длиной 180 мм (ось Z)

- 01x | 200-мм ходовой винт T8, с гайкой (ocь Z)

- 04x | LM8UU линейный подшипник

- 03x | Стандартный 8 мм подшипник

- 01x | Шкив GT2 20 зубьев, с внутренним диаметром 5 мм

- 01x | Шкив GT2 20 зубьев, с внутренним диаметром 8 мм

- 01x | Зубчатый ремень GT2 200мм ~ 220мм

Винты и гайки (для каждого винта так же берите гайку и шайбу):

- 12x | M6 х 30 мм винт

- 04x | Винт M6 x 35 мм, 35 мм ОЧЕНЬ важны для крепления шпинделя к тележке Zaxis

- 26x | M5 x 50 мм винт

- 22x | M4 х 15 мм винт

- 08x | M4 х 10 мм винт

- 16x | М3 х 15 мм винт

- 20x | Шуруп для дерева 4мм (крепление ЧПУ станка к основанию)

- 30x | M4 прижимная гайка

Электроника для ЧПУ станка

В качестве управляющей электроники используется Arduino CNC Shield от Protoneer, о нем будет отдельная статья в скором времении.

UPD. Статья про электронику готова и ее можно прочитать тут: Комплект электроники для ЧПУ с USB подключением.

Шпиндель можно использовать от небольших ЧПУ станков 500W ER11, можно установить Макиту или ДеВатт, а можно и по бюджетному – дремелем обрабатывать.

Чертежи ЧПУ станка распечатанного на 3D принтере

- Скачать чертежи ЧПУ станка можно тут

Константин, Обзор ЧПУ станков

Сборка чпу станка своими руками чертежи. Фрезерный станок с ЧПУ в домашних (гаражных) условиях

Для того чтобы выполнить объемный рисунок на деревянной поверхности, обычно используются заводские фрезерные станки. Но сделать такую мини-модель самостоятельно вполне возможно, однако для начала необходимо ознакомиться с конструкцией. В основу может лечь запчасть от принтера, который можно приобрести за копейки.

Принцип работы станка

Если вы решили изготовить фрезер с ЧПУ своими руками, то должны ознакомиться с особенностями работы такого оборудования. Оно предназначено для формирования рисунка на деревянной поверхности. В конструкции должна быть электронная и механическая части. Вместе они позволяют автоматизировать работу.

Для изготовления настольного станка следует знать, что режущим элементом выступает фреза. Ее устанавливают в шпиндель на валу электрического двигателя. Вся конструкция фиксируется на станину. Она может перемещаться по двум осям координат. Для крепления заготовки следует выполнить опорный столик. С пошаговыми двигателями необходимо соединить электронный блок управления.

Мотор и блок управления обеспечивают смещение каретки по отношению к детали. Такая технология позволяет выполнить объемные рисунки на поверхности. Мини-оборудование работает в определённой последовательности. На первом этапе пишется программа, которая позволит подготовить план перемещения режущей части. Для этого используются программные комплексы для адаптации в самодельных моделях.

Для этого используются программные комплексы для адаптации в самодельных моделях.

Следующим шагом станет установка заготовки. Программа вводится в ЧПУ. Оборудование включается, а дальше осуществляется контроль за автоматическими действиями. Для того чтобы обеспечить максимальную автоматизацию, необходимо составить схему и подобрать комплектующие.

Прежде чем приступать к изготовлению фрезера с ЧПУ своими руками, необходимо ознакомиться с заводскими моделями. Для получения сложных узоров и рисунков следует использовать несколько видов фрез. Некоторые из них вы сможете выполнить своими руками, однако для тонкой работы понадобятся заводские варианты.

Схема самодельного станка

Наиболее сложным и важным этапом при изготовлении описываемого оборудования выступает выбор схемы. Она будет зависеть от степени обработки и размеров заготовки. Для бытовых условий лучше использовать мини-станок, который будет устанавливаться на стол. Подходящим вариантом является конструкция из двух кареток, которые будут передвигаться по осям координат.

Основаниями могут стать металлические шлифованные прутки. На них устанавливаются каретки. Для создания трансмиссии понадобятся шаговые электродвигатели и винты, которые дополняются подшипниками качения. Для автоматизации процесса необходимо продумать электронную часть. Она будет состоять из:

- блока питания;

- контроллера;

- драйвера.

Изготавливая фрезер с ЧПУ своими руками, вы должны ознакомиться с конструктивными особенностями устройства. Например, блок питания требуется для подачи электроэнергии на шаговые двигатели и микросхему контроллера. Для этого используется модель 12В 3А. Контроллер необходим для подачи команд на двигатель. Для работы устройства достаточно будет простой схемы для контроллера, который будет подавать команды на три двигателя.

Элементом регулирования выступает еще и драйвер. Он будет отвечать за подвижную часть. Для управления следует использовать стандартные программные комплексы. В качестве одного из них выступает KCam, который обладает гибкой структурой для адаптации к любому контроллеру. Этот комплекс имеет одно важное преимущество, которое заключается в возможности импортирования файлов распространенных форматов. С помощью приложения вы сможете составить трехмерный чертеж заготовки для анализа.

Этот комплекс имеет одно важное преимущество, которое заключается в возможности импортирования файлов распространенных форматов. С помощью приложения вы сможете составить трехмерный чертеж заготовки для анализа.

Для того чтобы шаговые двигатели работали с заданной частотой входа, в программу управления необходимо будет внести технические параметры. При составлении программы следует сделать отдельные блоки. Они предназначены для:

- рисования;

- фрезерования;

- гравировки;

- сверления.

Это позволит исключить холостые передвижения фрезы.

Подбор комплектующих

Прежде чем выполнить фрезер с ЧПУ своими руками, вы должны выбрать компоненты для сборки. Подходящим вариантом выступает использование подручных средств. Основой станка может стать оргстекло, алюминий или древесина. Для правильного функционирования комплекса следует разработать конструкцию суппортов. Их движение не должно сопровождаться колебаниями, что может стать причиной неточной обработки детали.

Перед сборкой компоненты проверяются на совместимость. Что касается направляющих, то в качестве них выступят стальные шлифованные прутки, диаметр которых равен 12 мм. Для оси Х длина эквивалентна 200 мм, для У – 90 мм. Прежде чем вы начнете заниматься изготовлением фрезера с ЧПУ своими руками, должны подобрать суппорт. Подходящим вариантом является текстолит. Габариты площадки будут следующими: 25х100х45 мм.

Блок крепления фрезы можно изготовить из текстолита. Его конфигурация будет зависеть от имеющегося инструмента. Блок питания обычно используется заводской. Если вы хотите заняться этими работами самостоятельно, то должны быть готовы к возможным ошибкам, которые негативно отразятся на работе оборудования.

Если хотите собрать своими руками фрезер с то для этого можно использовать модель 24в. В качестве отличного варианта выступает и 5А. Его довольно часто сравнивают с приводами дисковода, первый из которых обладает более внушительной мощностью. Для пайки платы контроллера следует использовать конденсаторы и резисторы в SMD корпусах. Это позволит уменьшить параметры, а также сделать внутреннее пространство более оптимизированным.

Это позволит уменьшить параметры, а также сделать внутреннее пространство более оптимизированным.

Инструкция по изготовлению станка

Как только все комплектующие были выбраны, можно приступать к изготовлению устройства. Все элементы предварительно проверяются, что особенно касается их качества и параметров. Для крепления узлов следует использовать специальные детали. Их форма и конфигурация будут зависеть от выбранной схемы.

Конструкция обязательно должна иметь подъем рабочего инструмента. Для этого следует использовать Для отдачи вращения на нужно применить зубчатый ремень. Обязательным элементом оборудования является вертикальная ось. Ее можно изготовить из алюминиевой плиты. Этот узел подгоняется по размерам, которые были получены на этапе проектирования и занесены в чертеж.

Перед тем, как сделать фрезер с ЧПУ своими руками, вы можете отлить вертикальную ось, используя для этого муфельную плиту. Отличным материалом станет алюминий. На корпус монтируются два двигателя, которые будут располагаться за осью. Один из них будет отвечать за горизонтальное, а другой – за вертикальное перемещение. Вращение должно передаваться через ремни. Как только все элементы будут на своих местах, станок необходимо установить на ручное управление и проверить его работу. Если будут выявлены недочеты, их вы сможете устранить на месте.

Один из них будет отвечать за горизонтальное, а другой – за вертикальное перемещение. Вращение должно передаваться через ремни. Как только все элементы будут на своих местах, станок необходимо установить на ручное управление и проверить его работу. Если будут выявлены недочеты, их вы сможете устранить на месте.

Дополнительно о шаговых двигателях

Агрегаты с ЧПУ должны оснащаться электрическими двигателями шагового типа. В качестве такого мотора можно использовать тот, что будет позаимствован от матричного принтера. Обычно в них устанавливаются довольно мощные элементы. Матричные агрегаты обладают стальными стержнями, в основе которых прочный материал. Их тоже можно задействовать в самодельном станке.

Если вы задались вопросом о том, как сделать фрезер с ЧПУ своими руками, фото предварительно рекомендуется рассмотреть. Они позволят вам понять, как действовать. Конструкция может предусматривать наличие трех двигателей, что указывает на необходимость разборки двух матричных принтеров. Лучше, если моторы будут обладать пятью проводами управления, ведь функциональность станка при этом увеличится в несколько раз. При выборе шагового двигателя следует выяснить число градусов на один шаг и рабочее напряжение. Вам должно быть известно ещё и обмоточное сопротивление. Это позволит правильно настроить программное обеспечение.

Лучше, если моторы будут обладать пятью проводами управления, ведь функциональность станка при этом увеличится в несколько раз. При выборе шагового двигателя следует выяснить число градусов на один шаг и рабочее напряжение. Вам должно быть известно ещё и обмоточное сопротивление. Это позволит правильно настроить программное обеспечение.

Крепление вала

Если вы решили изготовить фрезер с ЧПУ по дереву своими руками, то в качестве привода можете использовать шпильку или гайку соответствующих размеров. Крепление вала лучше осуществлять резиновым кабелем с толстой обмоткой. Этот же подход актуален и при креплении двигателя к шпильке. Фиксаторы вы можете изготовить из втулки с винтом. Для этого используется нейлон. Помощниками-инструментами в этом случае выступают напильник и дрель.

Электронное обеспечение станка

Основным элементом описываемого оборудования выступает программное обеспечение. Вы можете использовать самодельное, которое будет предусматривать наличие всех драйверов для контролеров. Обеспечение должно иметь питающие блоки и шаговые двигатели. Если перед вами встала задача о том, как собрать фрезер с ЧПУ своими руками, вы должны позаботиться о наличии порта LPT. Необходима будет еще и рабочая программа, обеспечивающая контроль и управление необходимыми режимами работы.

Обеспечение должно иметь питающие блоки и шаговые двигатели. Если перед вами встала задача о том, как собрать фрезер с ЧПУ своими руками, вы должны позаботиться о наличии порта LPT. Необходима будет еще и рабочая программа, обеспечивающая контроль и управление необходимыми режимами работы.

Сам блок ЧПУ подключается к оборудованию через порт и установленные двигатели. При выборе программного обеспечения для станка необходимо делать ставку на то, которое уже доказало свою стабильную работу и обладает функциональными возможностями. Электроника повлияет на качество и точность выполняемых операций. После ее установки следует выполнить загрузку программ и драйверов.

Своими руками выполняется по такой же технологии. Однако он справится лишь с тонкими заготовками. Перед работой устройства необходимо проверить в работе электронное обеспечение и устранить недочеты.

Вместо заключения: особенности изготовления станка из сверлильного оборудования

Прежде чем приступать к работам по изготовлению фрезера с ЧПУ своими руками, пошагово необходимо рассмотреть инструкцию. Она может предусматривать использование той или иной принципиальной схемы, на основе которой будет работать мини-оборудование. В качестве таковой иногда выступает сверлильный станок, в котором рабочая головка заменяется на фрезерную.

Она может предусматривать использование той или иной принципиальной схемы, на основе которой будет работать мини-оборудование. В качестве таковой иногда выступает сверлильный станок, в котором рабочая головка заменяется на фрезерную.

Самое сложное заключается в том, что придётся конструировать механизм, обеспечивающий передвижения в 3 плоскостях. Этот механизм обычно собирается на основе тех же кареток от неработающего принтера.

К устройству подключается программное управление. Работать с помощью такого устройства можно будет с заготовками из листового металла, древесины или пластика. Это объясняется тем, что каретки от старого принтера, обеспечивающие перемещение режущего инструмента, не будут способны гарантировать достаточную степень жесткости.

Набор, с помощью которого можно собрать свой фрезерный станок с ЧПУ.

В Китае продаются готовые станки, обзор одного из них на Муське уже публиковался. Мы же с Вами соберем станок сами. Добро пожаловать…

UPD : ссылки на файлы

Я все-таки приведу ссылку на обзор готового станка от AndyBig. Я же не буду повторяться, не буду цитировать его текст, напишем все с нуля. В заголовке указан только набор с двигателями и драйвером, будут еще части, постараюсь дать ссылки на всё.

Я же не буду повторяться, не буду цитировать его текст, напишем все с нуля. В заголовке указан только набор с двигателями и драйвером, будут еще части, постараюсь дать ссылки на всё.

И это… Заранее извиняюсь перед читателями, фотографии в процессе специально не делал, т.к. в тот момент делать обзор не собирался, но подниму максимум фоток процесса и постараюсь дать подробное описание всех узлов.

Цель обзора – не столько похвастаться, сколько показать возможность сделать для себя помощника самому. Надеюсь этим обзором подать кому-то идею, и возможно не только повторить, но и сделать еще лучше. Поехали…

Как родилась идея:

Так получилось, что с чертежами я связан давно. Т.е. моя профессиональная деятельность с ними тесно связана. Но одно дело, когда ты делаешь чертеж, а после уже совсем другие люди воплощают объект проектирования в жизнь, и совсем другое, когда ты воплощаешь объект проектирования в жизнь сам. И если со строительными вещами у меня вроде как нормально получается, то с моделизмом и другим прикладным искусством не особо.

Так вот давно была мечта из нарисованного в автокаде изображения, сделать вжжик – и оно вот в натуре перед тобой, можно пользоваться. Идея эта время от времени проскакивала, но во что-то конкретное оформиться никак не могла, пока…

Пока я не увидел года три-четыре назад REP-RAP. Ну что ж 3Д принтер это была очень интересная вещь, и идея собрать себе долго оформлялась, я собирал информацию о разных моделях, о плюсах и минусах разных вариантов. В один момент перейдя по одной из ссылок я попал на форум, где сидели люди и обсуждали не 3Д принтеры, а фрезерные станки с ЧПУ управлением. И отсюда, пожалуй, увлечение и начинает свой путь.

Вместо теории

В двух словах о фрезерных станках с ЧПУ (пишу своими словами намеренно, не копируя статьи, учебники и пособия).

Фрезерный станок работает прямо противоположно 3Д принтеру. В принтере шаг за шагом, слой за слоем модель наращивается за счет наплавления полимеров, во фрезерном станке, с помощью фрезы из заготовки убирается «все лишнее» и получается требуемая модель.

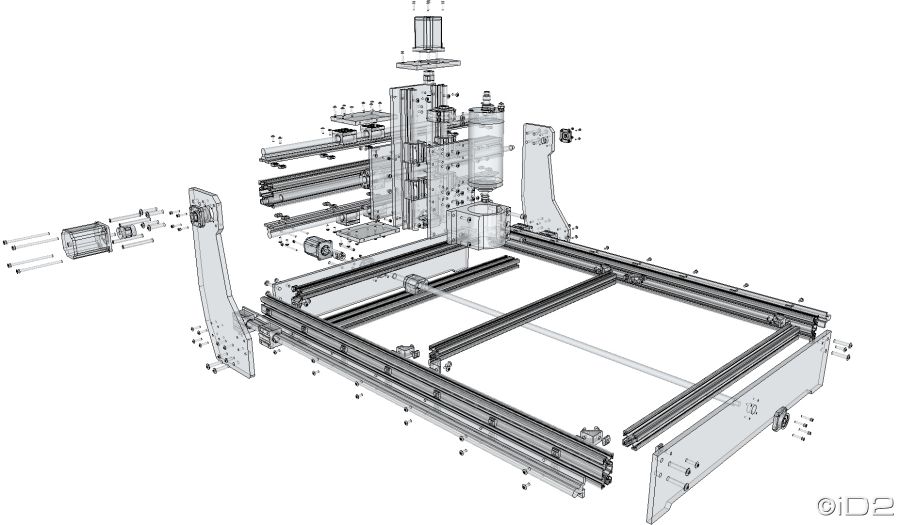

Для работы такого станка нужен необходимый минимум.

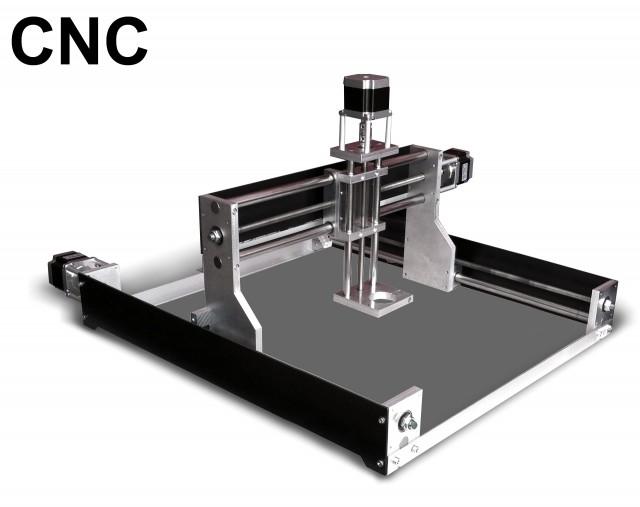

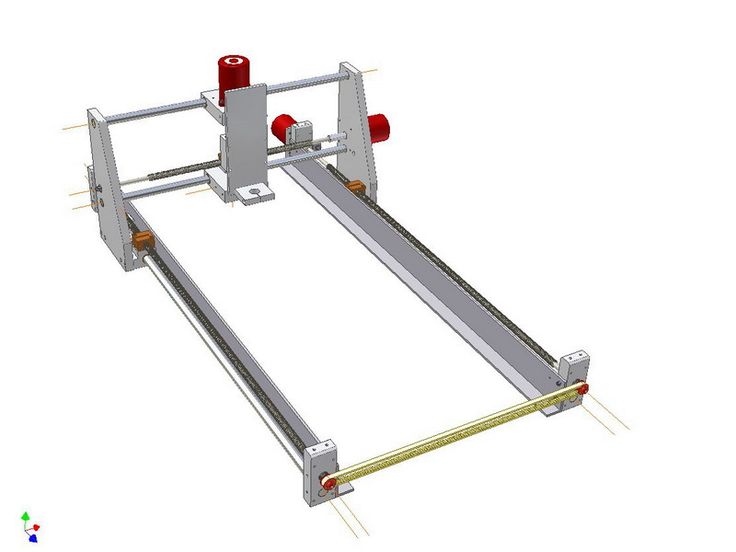

1. База (корпус) с линейными направляющими и передающий механизм (может быть винт или ремень)

2. Шпиндель (я вижу кто-то улыбнулся, но так он называется) – собственно двигатель с цангой, в которую устанавливается рабочий инструмент – фреза.

3. Шаговые двигатели – двигатели, позволяющие производить контролируемые угловые перемещения.

4. Контроллер – плата управления, передающая напряжения на двигатели в соответствии с сигналами, полученными от управляющей программы.

5. Компьютер, с установленной управляющей программой.

6. Базовые навыки черчения, терпение, желание и хорошее настроение.))

По пунктам:

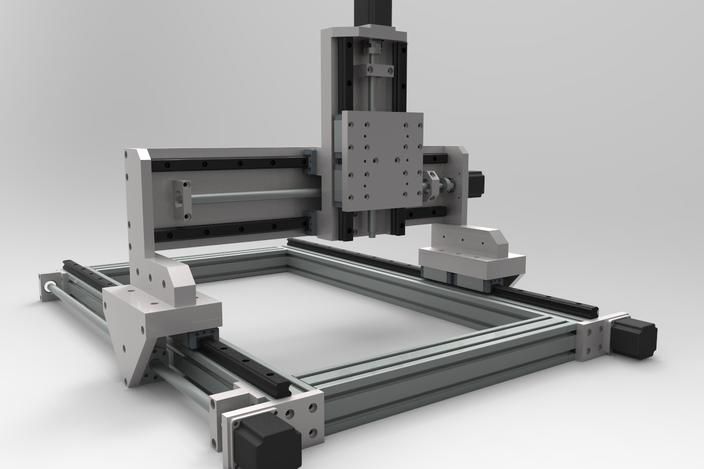

1. База.

по конфигурации:

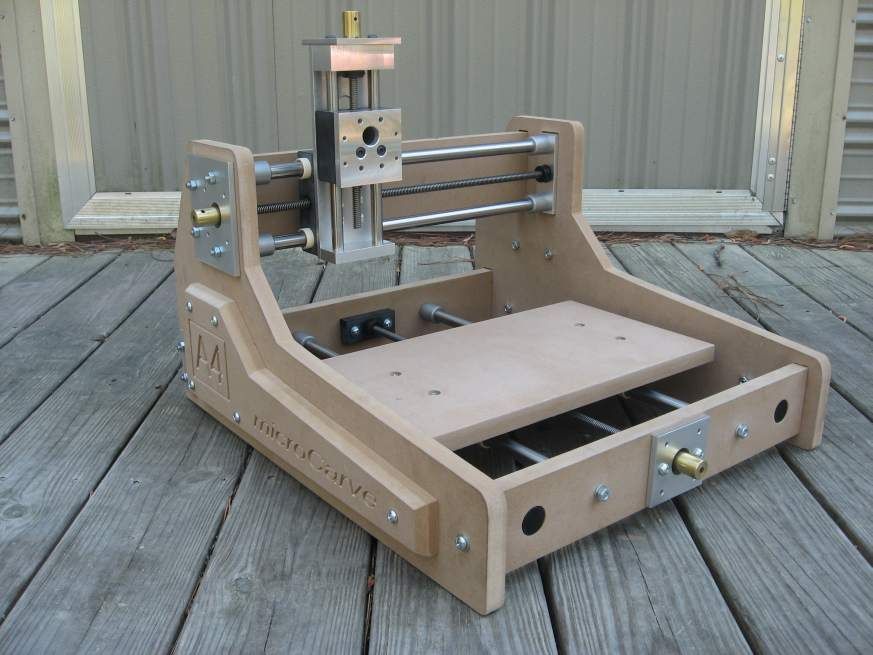

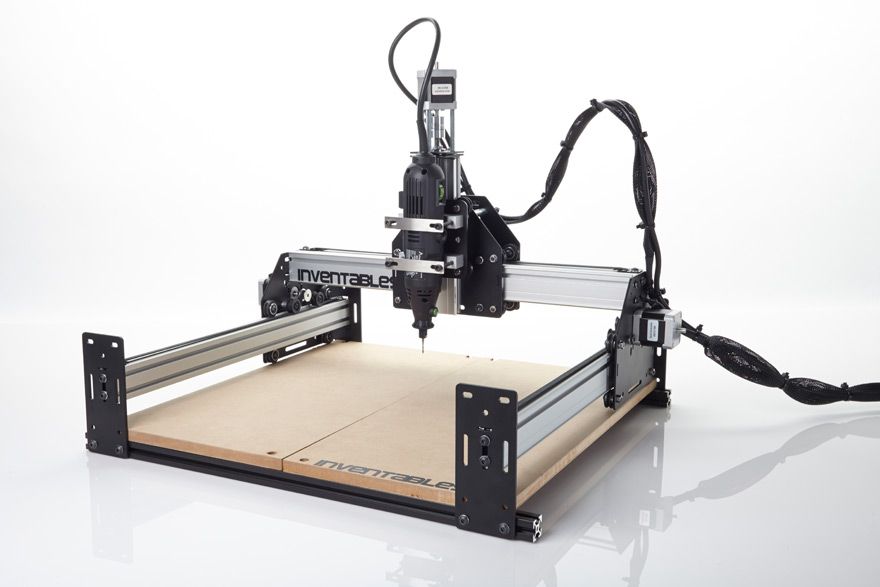

Разделю на 2 типа, существуют более экзотические варианты, но основных 2:

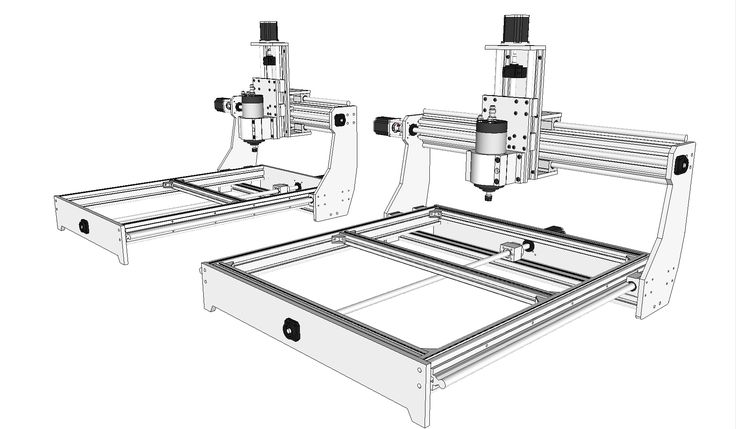

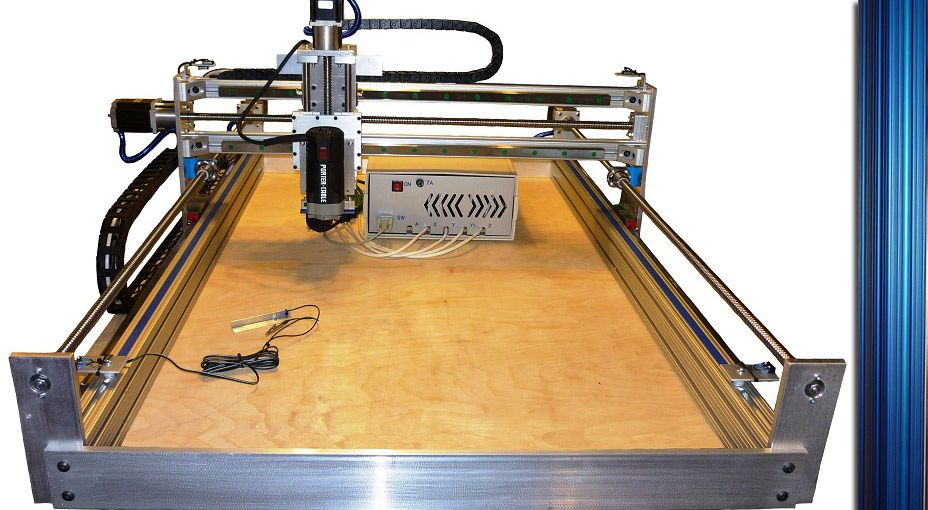

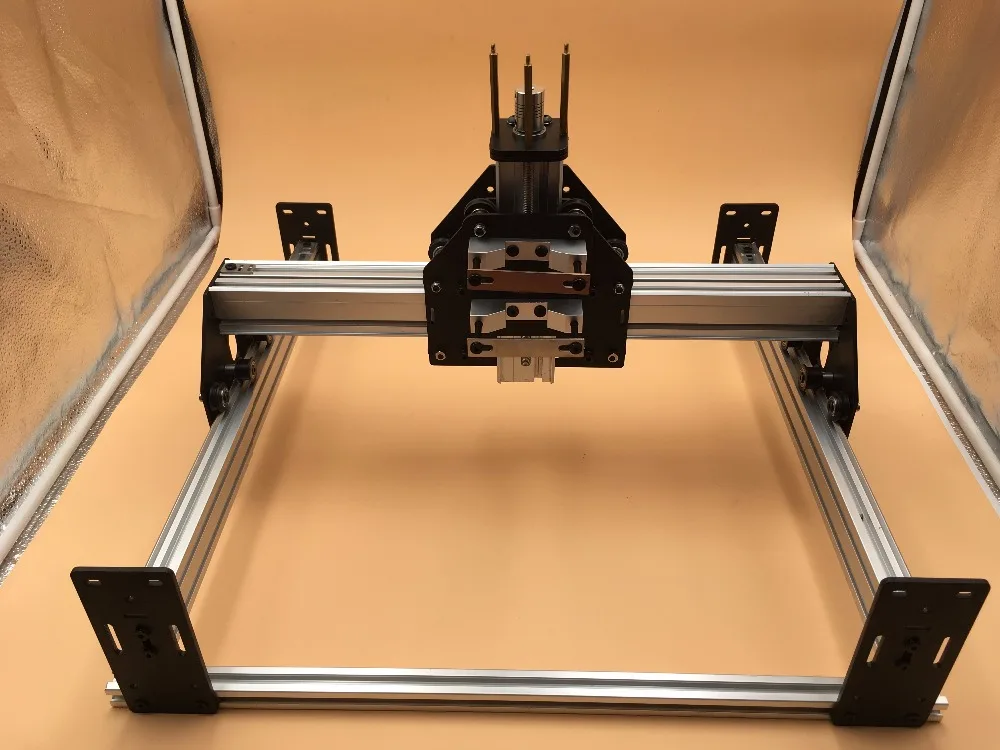

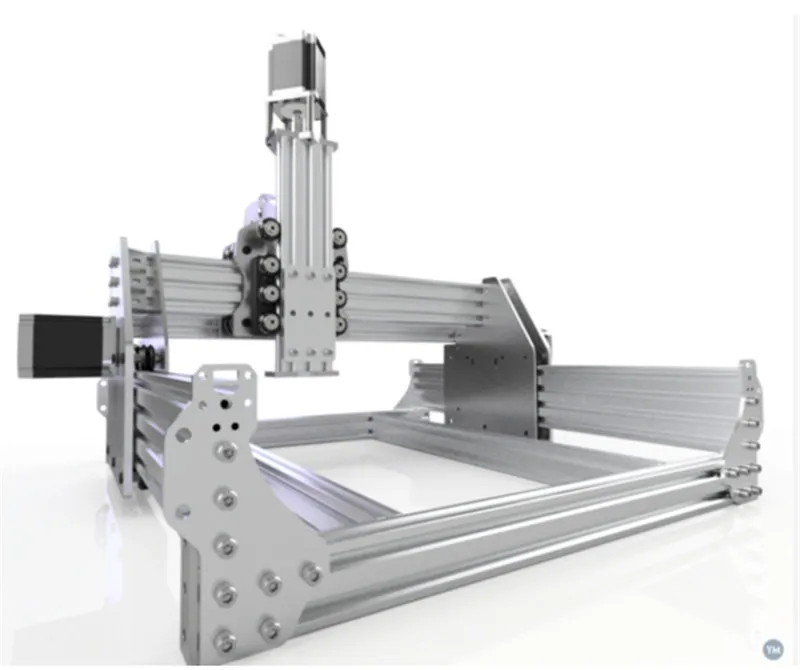

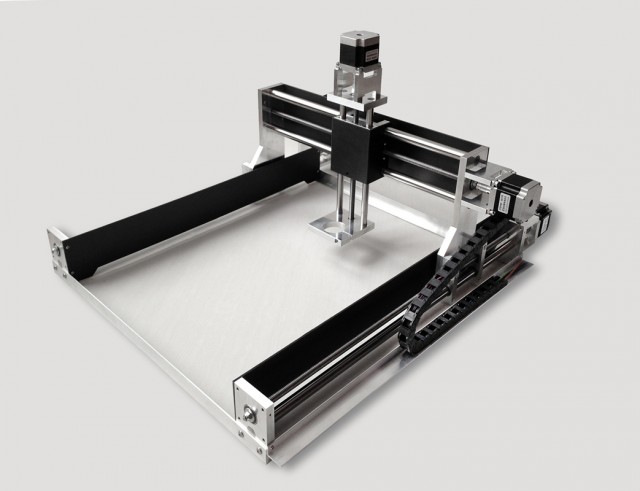

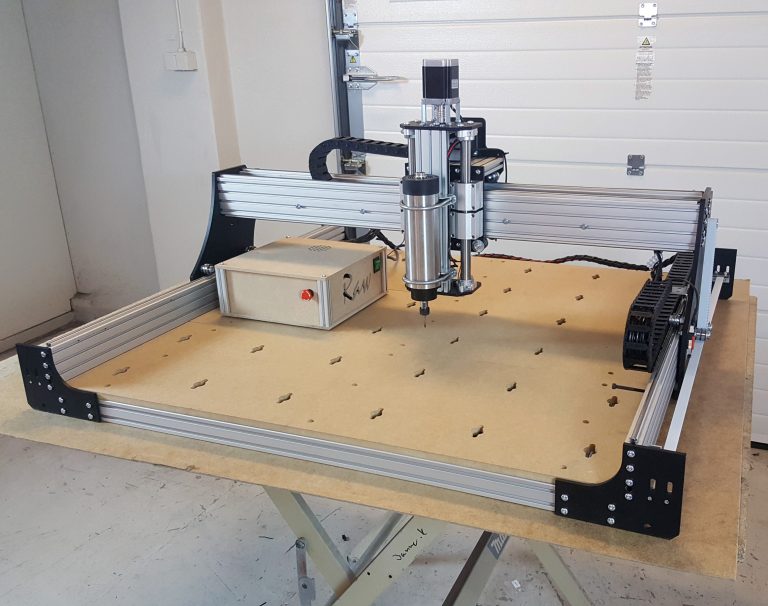

С подвижным порталом:

Собственно, выбранная мной конструкция, в ней есть основа на которой закреплены направляющие по оси X. По направляющим оси Х передвигается портал, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z.

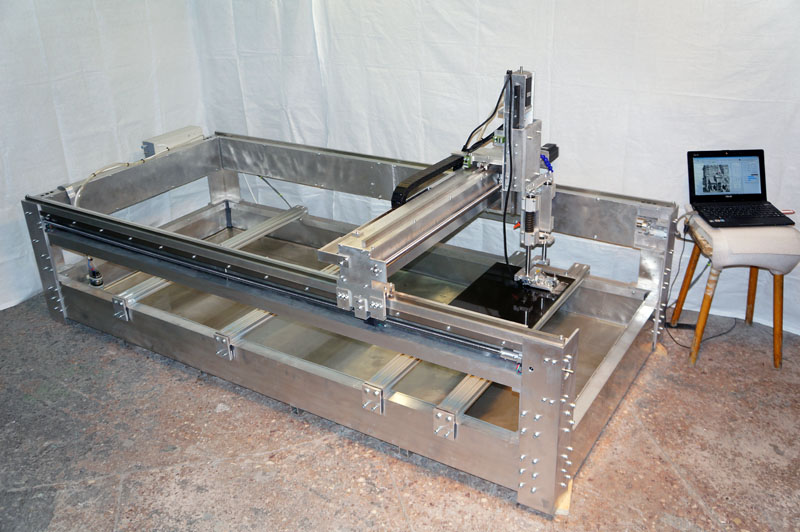

Со статическим порталом

Такая конструкция представляет и себя корпус он же и является порталом, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z, а ось Х уже перемещается относительно портала.

По материалу:

корпус может быть изготовлен из разных материалов, самые распространенные:

– дюраль – обладает хорошим соотношением массы, жесткости, но цена (именно для хоббийной самоделки) все-таки удручает, хотя если на станок имеются виды по серьезному зарабатыванию денег, то без вариантов.

– фанера – неплохая жесткость при достаточной толщине, небольшой вес, возможность обрабатывать чем угодно:), ну и собственно цена, лист фанеры 17 сейчас совсем недорог.

– сталь – часто применяют на станках большой площади обработки. Такой станок конечно должен быть статичным (не мобильным) и тяжелым.

– МФД, оргстекло и монолитный поликарбонат, даже ДСП – тоже видел такие варианты.

Как видите – сама конструкция станка весьма схожа и с 3д принтером и с лазерными граверами.

Я намеренно не пишу про конструкции 4, 5 и 6 -осевых фрезерных станков, т.к. на повестке дня стоит самодельный хоббийный станок.

2. Шпиндель.

Собственно, шпиндели бывают с воздушным и водяным охлаждением.

С воздушным охлаждением в итоге стоят дешевле, т.к. для них не надо городить дополнительный водяной контур, работают чуть громче нежели водяные. Охлаждение обеспечивается установленной на тыльной стороне крыльчаткой, которая на высоких оборотах создает ощутимый поток воздуха, охлаждающий корпус двигателя. Чем мощнее двигатель, тем серьезнее охлаждение и тем больше воздушный поток, который вполне может раздувать во все стороны

пыль (стружку, опилки) обрабатываемого изделия.

С водяным охлаждением. Такой шпиндель работает почти беззвучно, но в итоге все-равно разницу между ними в процессе работу не услышать, поскольку звук обрабатываемого материала фрезой перекроет. Сквозняка от крыльчатки, в данном случае конечно нет, зато есть дополнительный гидравлический контур. В таком контуре должны быть и трубопроводы, и помпа прокачивающая жидкость, а также место охлаждения (радиатор с обдувом). В этот контур обычно заливают не воду, а либо ТОСОЛ, либо Этиленгликоль.

В таком контуре должны быть и трубопроводы, и помпа прокачивающая жидкость, а также место охлаждения (радиатор с обдувом). В этот контур обычно заливают не воду, а либо ТОСОЛ, либо Этиленгликоль.

Также шпиндели есть различных мощностей, и если маломощные можно подключить напрямую к плате управления, то двигатели мощностью от 1кВт уже необходимо подключать через блок управления, но это уже не про нас.))

Да, еще частенько в самодельных станках устанавливают прямые шлифмашины, либо фрезеры со съемной базой. Такое решение может быть оправдано, особенно при выполнении работ недолгой продолжительности.

В моем случае был выбран шпиндель с воздушным охлаждением мощностью 300Вт.

3. Шаговые двигатели.

Наибольшее распространение получили двигатели 3 типоразмеров

NEMA17, NEMA23, NEMA 32

отличаются они размерами, мощностью и рабочим моментом

NEMA17 обычно применяются в 3д принтерах, для фрезерного станка они маловаты, т.к. приходится таскать тяжелый портал, к которому дополнительно прикладывается боковая нагрузка при обработке.

NEMA32 для такой поделки излишни, к тому же пришлось бы брать другую плату управления.

мой выбор пал на NEMA23 с максимальной мощностью для этой платы – 3А.

Также люди используют шаговики от принтеров, но т.к. у меня и их не было и все равно приходилось покупать выбрал всё в комплекте.

4. Контроллер

Плата управления, получающая сигналы от компьютера и передающая напряжение на шаговые двигатели, перемещающие оси станка.

5. Компьютер

Нужен комп отдельный (возможно весьма старый) и причин тому, пожалуй, две:

1. Вряд ли Вы решитесь располагать фрезерный станок рядом с тем местом, где привыкли читать интернетики, играть в игрушки, вести бухгалтерию и т.д. Просто потому, что фрезерный станок – это громко и пыльно. Обычно станок либо в мастерской, либо в гараже (лучше отапливаемом). У меня станок стоит в гараже, зимой преимущественно простаивает, т.к. нет отопления.

2. По экономическим соображениям обычно применяются компьютеры уже не актуальные для домашней жизни – сильно б/у:)

Требования к машине по большому счету ни о чем:

– от Pentium 4

– наличие дискретной видеокарты

– RAM от 512MB

– наличие разъема LPT (по поводу USB не скажу, за имением драйвера, работающего по LPT, новинки пока не изучал)

такой компьютер либо достается из кладовки, либо как в моем случае покупается за бесценок.

В силу малой мощности машины стараемся не ставить дополнительный софт, т.е. только ось и управляющая программа.

Дальше два варианта:

– ставим windows XP (комп то слабенький, помним да?) и управляющую программу MATCh4 (есть другие, но это самая популярная)

– ставим никсы и Linux CNC (говорят, что тоже очень неплохо все, но я никсы не осилил)

Добавлю, пожалуй, чтоб не обидеть излишне обеспеченных людей, что вполне можно поставить и не пенёк четвертый, а и какой-нибудь ай7 – пожалуйста, если это Вам нравится и можете себе это позволить.

6. Базовые навыки черчения, терпение, желание и хорошее настроение.

Тут в двух словах.

Для работы станка нужна управляющая программа (по сути текстовый файл содержащий координаты перемещений, скорость перемещений и ускорения), которая в свою очередь готовится в CAM приложении – обычно это ArtCam, в этом приложении готовиться сама модель, задаются ее размеры, выбирается режущий инструмент.

Я обычно поступаю несколько более долгим путем, делаю чертеж, а AutoCad потом, сохранив его *. dxf подгружаю в ArtCam и уже там готовлю УП.

dxf подгружаю в ArtCam и уже там готовлю УП.

Ну и приступаем к процессу создания своего.

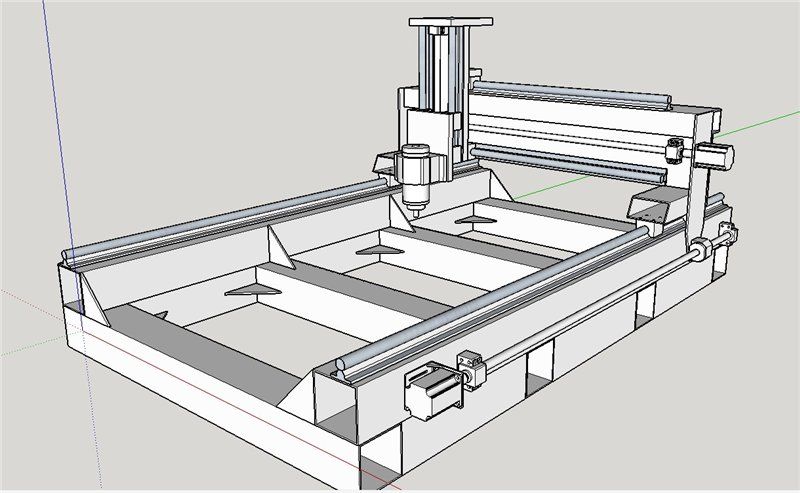

Перед проектированием станка принимаем за отправные точки несколько моментов:

– Валы осей будут сделаны из шпильки строительной с резьбой М10. Конечно, бесспорно существуют более технологичные варианты: вал с трапециевидной резьбой, шарико-винтовая передача(ШВП), но необходимо понимать, что цена вопроса оставляет желать лучшего, а для хоббийного станка цена получается вообще космос. Тем не менее со временем я собираюсь провести апгрейд и заменить шпильку на трапецию.

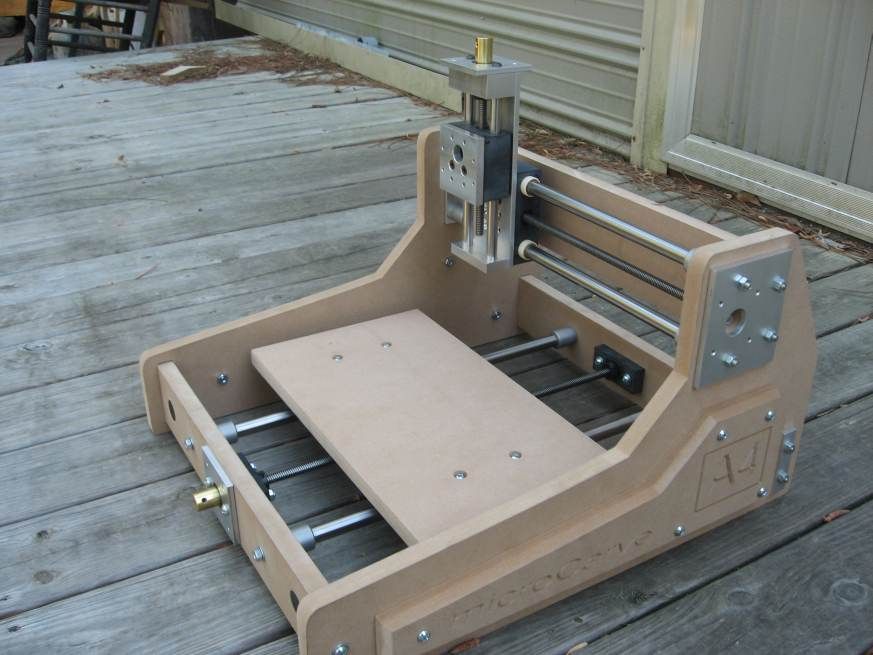

– Материал корпуса станка – фанера 16мм. Почему фанера? Доступно, дешево, сердито. Вариантов на самом деле много, кто-то делает из дюрали, кто-то из оргстекла. Мне проще из фанеры.

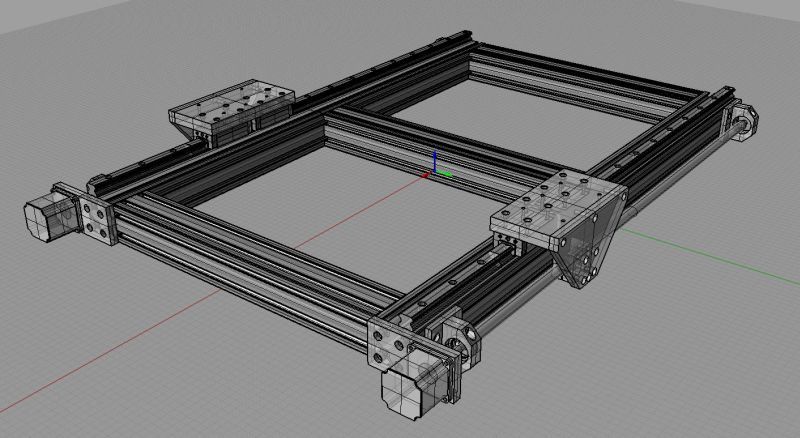

Делаем 3Д модель:

Развертку:

Далее я поступил так, снимка не осталось, но думаю понятно будет. Распечатал развертку на прозрачных листах, вырезал их и наклеил на лист фанеры.

Выпилил части и просверлил отверстия. Из инструментов – электролобзик и шуруповерт.

Из инструментов – электролобзик и шуруповерт.

Есть еще одна маленькая хитрость, которая облегчит жизнь в будущем: все парные детали перед сверлением отверстий сжать струбциной и сверлить насквозь, таким образом Вы получите отверстия, одинаково расположенные на каждой части. Даже если при сверлении получится небольшое отклонение, то внутренние части соединенных деталей будут совпадать, а отверстие можно немного рассверлить.

Параллельно делаем спецификацию и начинаем все заказывать.

что получилось у меня:

1. Набор, указанный в данном обзоре, включает в себя: плата управления шаговыми двигателями (драйвер), шаговые двигатели NEMA23 – 3 шт., блок питания 12V, шнур LPTи кулер.

2. Шпиндель (это самый простой, но тем не менее работу свою выполняет), крепеж и блок питания 12V.

3. Б/у компьютер Pentium 4, самое главное на материнке есть LPT и дискретная видеокарта + ЭЛТ монитор. Взял на Авито за 1000р.

4. Вал стальной: ф20мм – L=500мм – 2шт., ф16мм – L=500мм – 2шт. , ф12мм – L=300мм – 2шт.

, ф12мм – L=300мм – 2шт.

Брал тут, на тот момент в Питере брать получалось дороже. Пришло в течении 2 недель.

5. Подшипники линейные: ф20 – 4шт., ф16 – 4шт., ф12 – 4 шт.

20

16

12

6. Крепления для валов: ф20 – 4шт., ф16 – 4шт., ф12 – 2шт.

20

16

12

7. Гайки капролоновые с резьбой М10 – 3шт.

Брал вместе с валами на duxe.ru

8. Подшипники вращения, закрытые – 6шт.

Там же, но у китайцев их тоже полно

9. Провод ПВС 4х2,5

это оффлайн

10. Винтики, шпунтики, гаечки, хомутики – кучка.

Это тоже в оффлайне, в метизах.

11. Так же был куплен набор фрез

Итак, заказываем, ждем, выпиливаем и собираем.

Изначально драйвер и блок питания для него установил в корпус с компом вместе.

Позже было принято решение разместить драйвер в отдельном корпусе, он как раз появился.

Ну и старенький монитор как-то сам поменялся на более современный.

Как я говорил вначале, никак не думал, что буду писать обзор, поэтому прилагаю фотографии узлов, и постараюсь дать пояснения по процессу сборки.

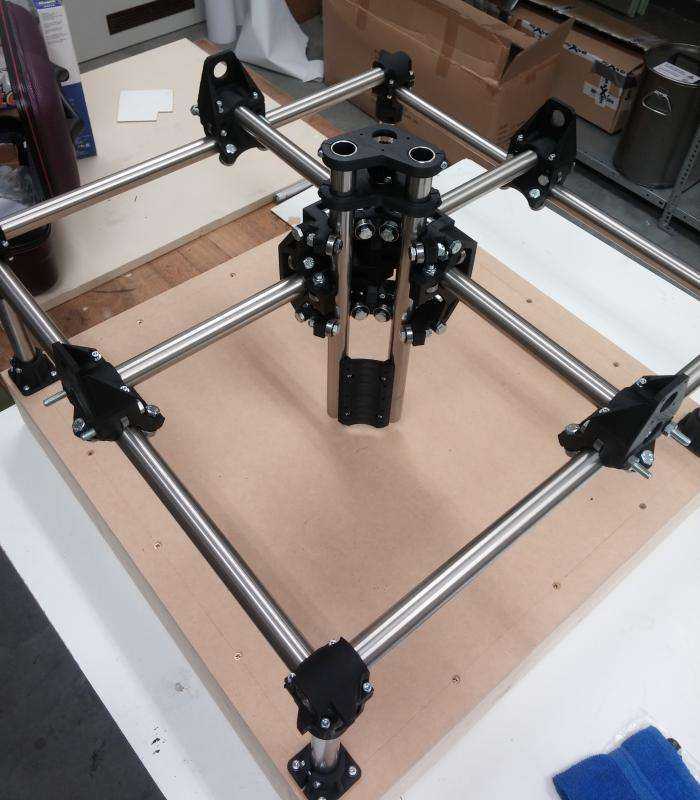

Сначала собираем три оси без винтов, для того чтобы максимально точно выставить валы.

Берем переднюю и заднюю стенки корпуса, крепим фланцы для валов. Нанизываем на оси Х по 2 линейных подшипника и вставляем их во фланцы.

Крепим дно портала к линейным подшипникам, пытаемся покатать основание портала туда-сюда. Убеждаемся в кривизне своих рук, все разбираем и немного рассверливаем отверстия.

Таким образом мы получаем некоторую свободу перемещения валов. Теперь наживляем фланцы, вставляем валы в них и перемещаем основание портала вперед-назад добиваемся плавного скольжения. Затягиваем фланцы.

На этом этапе необходимо проверить горизонтальность валов, а также их соосность по оси Z (короче, чтобы расстояние от сборочного стола до валов была одинаковой) чтобы потом не завалить будущую рабочую плоскость.

С осью Х разобрались.

Крепим стойки портала к основанию, я для этого использовал мебельные бочонки.

Крепим фланцы для оси Y к стойкам, на этот раз снаружи:

Вставляем валы с линейными подшипниками.

Крепим заднюю стенку оси Z.

Повторяем процесс настройки параллельности валов и закрепляем фланцы.

Повторяем аналогично процесс с осью Z.

Получаем достаточно забавную конструкцию, которую можно перемещать одной рукой по трем координатам.

Важный момент: все оси должны двигаться легко, т.е. немного наклонив конструкцию портал должен сам свободно, без всяких скрипов и сопротивления переместиться.

Далее крепим ходовые винты.

Отрезаем строительную шпильку М10 необходимой длины, накручиваем капролоновую гайку примерно на середину, и по 2 гайки М10 с каждой стороны. Удобно для этого, немного накрутив гайки, зажать шпильку в шуруповерт и удерживая гайки накрутить.

Вставляем в гнезда подшипники и просовываем в них изнутри шпильки. После этого фиксируем шпильки к подшипнику гайками с каждой стороны и контрим вторыми чтобы не разболталось.

Крепим капролоновую гайку к основанию оси.

Зажимаем конец шпильки в шуруповерт и пробуем переместить ось от начала до конца и вернуть.

Здесь нас поджидает еще пара радостей:

1. Расстояние от оси гайки до основания в центре (а скорее всего в момент сборки основание будет посередине) может не совпасть с расстоянием в крайних положениях, т.к. валы под весом конструкции могут прогибаться. Мне пришлось по оси Х подкладывать картонку.

2. Ход вала может быть очень тугим. Если Вы исключили все перекосы, то может сыграть роль натяжение, тут необходимо поймать момент натяга фиксации гайками к установленному подшипнику.

Разобравшись с проблемами и получив свободное вращение от начала до конца переходим к установке остальных винтов.

Присоединяем к винтам шаговые двигатели:

Вообще при применении специальных винтов, будь то трапеция или ШВП на них делается обработка концов и тогда подключение к двигателю очень удобно делается специальной муфтой.

Но мы имеем строительную шпильку и пришлось подумать, как крепить. В этот момент мне попался в руки отрез газовой трубы, ее и применил. На шпильку она прямо «накручивается» на двигатель заходит в притирку, затянул хомутами – держит весьма неплохо.

Для закрепления двигателей взял алюминиевую трубку, нарезал. Регулировал шайбами.

Для подключения двигателей взял вот такие коннекторы:

Извините, не помню как называются, надеюсь кто-нибудь в комментариях подскажет.

Разъем GX16-4 (спасибо Jager). Просил коллегу купить в магазине электроники, он просто рядом живет, а мне получалось очень неудобно добираться. Очень ими доволен: надежно держат, рассчитаны на бОльший ток, всегда можно отсоединить.

Ставим рабочее поле, он же жертвенный стол.

Присоединяем все двигатели к управляющей плате из обзора, подключаем ее к 12В БП, коннектим к компьютеру кабелем LPT.

Устанавливаем на ПК MACh4, производим настройки и пробуем!

Про настройку отдельно, пожалуй, писать не буду. Это можно еще пару страниц накатать.

У меня целая радость, сохранился ролик первого запуска станка:

Да, когда в этом видео производилось перемещение по оси Х был жуткий дребезг, я к сожалению, не помню уже точно, но в итоге нашел то ли шайбу болтающуюся, то ли еще что-то, в общем это было решено без проблем.

Далее необходимо поставить шпиндель, при этом обеспечив его перпендикулярность (одновременно по Х и по Y) рабочей плоскости. Суть процедуры такая, к шпинделю изолентой крепим карандаш, таким образом получается отступ от оси. При плавном опускании карандаша он начинает рисовать окружность на доске. Если шпиндель завален, то получается не круг, а дуга. Соответственно необходимо выравниванием добиться рисования круга. Сохранилась фотка от процесса, карандаш не в фокусе, да и ракурс не тот, но думаю суть понятна:

Находим готовую модель (в моем случае герб РФ) подготавливаем УП, скармливаем ее MACHу и вперед!

Работа станка:

фото в процессе:

Ну и естественно проходим посвящение))

Ситуация как забавная, так и в целом понятная. Мы мечтаем построить станок и сразу выпилить что-то суперкрутое, а в итоге понимаем, что на это время уйдет просто уйма времени.

В двух словах:

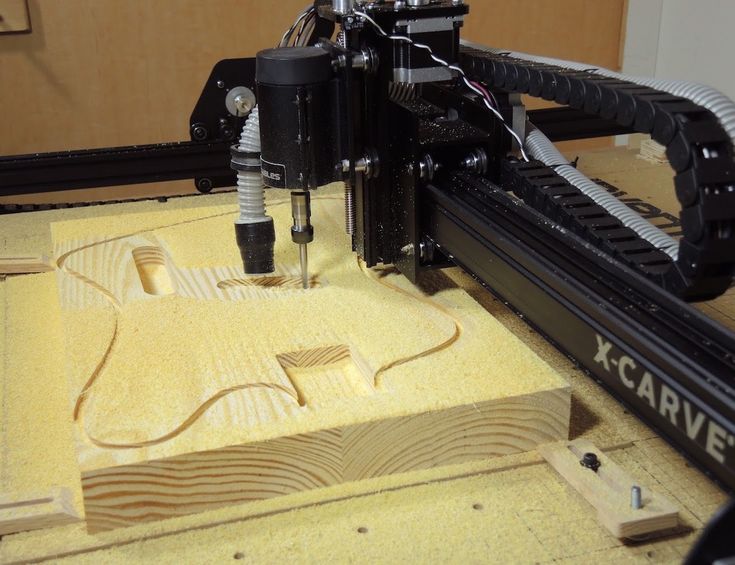

При 2Д обработке (просто выпиливании) задается контур, который за несколько проходов вырезается.

При 3Д обработке (тут можно погрузиться в холивар, некоторые утверждают, что это не 3Д а 2.5Д, т.к. заготовка обрабатывается только сверху) задается сложная поверхность. И чем выше точность необходимого результата, тем тоньше применяется фреза, тем больше проходов этой фрезы необходимо.

Для ускорения процесса применяют черновую обработку. Т.е. сначала производится выборка основного объема крупной фрезой, потом запускается чистовая обработка тонкой фрезой.

Далее, пробуем, настраиваем экспериментируем т.д. Правило 10000 часов работает и здесь;)

Пожалуй, я не буду больше утомлять рассказом о постройке, настройке и др. Пора показать результаты использования станка – изделия.

Как видите в основном это выпиленные контуры или 2Д обработка. На обработку объемных фигур уходит много времени, станок стоит в гараже, и я туда заезжаю ненадолго.

Тут мне справедливо заметят – а на… строить такую бандуру, если можно выпилить фигуру U-образным лобзиком или электролобзиком?

Можно, но это не наш метод. Как помните в начале текста я писал, что именно идея сделать чертеж на компьютере и превратить этот чертеж в изделие и послужили толчком к созданию данного зверя.

Как помните в начале текста я писал, что именно идея сделать чертеж на компьютере и превратить этот чертеж в изделие и послужили толчком к созданию данного зверя.

Написание обзора меня наконец подтолкнуло произвести апгрейд станка. Т.е. апгрейд был запланирован ранее, но «руки все не доходили». Последним изменением до этого была организация домика для станка:

Таким образом в гараже при работе станка стало намного тише и намного меньше пыли летает.

Последним же апгрейдом стала установка нового шпинделя, точнее теперь у меня есть две сменные базы:

1. С китайским шпинделем 300Вт для мелкой работы:

2. С отечественным, но от того не менее китайским фрезером «Энкор»…

С новым фрезером появились новые возможности.

Быстрее обработка, больше пыли.

Вот результат использования полукруглой пазовой фрезы:

Ну и специально для MYSKU

Простая прямая пазовая фреза:

Видео процесса:

На этом я буду сворачиваться, но по правилам надо бы подвести итоги.

Минусы:

– Дорого.

– Долго.

– Время от времени приходится решать новые проблемы (отключили свет, наводки, раскрутилось что-то и др.)

Плюсы:

– Сам процесс создания. Только это уже оправдывает создание станка. Поиск решений возникающих проблем и реализация, и является тем, ради чего вместо сидения на попе ровно ты встаешь и идешь делать что-либо.

– Радость в момент дарения подарков, сделанных своими руками. Тут нужно добавить, что станок не делает всю работу сам:) помимо фрезерования необходимо это все еще обработать, пошкурить покрасить и др.

Большое Вам спасибо, если Вы еще читаете. Надеюсь, что мой пост пусть хоть и не подобьет Вас к созданию такого (или другого) станка, но сколько-то расширит кругозор и даст пищу к размышлениям. Также спасибо хочу сказать тем, кто меня уговорил написать сей опус, без него у меня и апгрейда не произошло видимо, так что все в плюсе.

Приношу извинения за неточности в формулировках и всякие лирические отступления. Многое пришлось сократить, иначе текст бы получился просто необъятный. Уточнения и дополнения естественно возможны, пишите в комментариях – постараюсь всем ответить.

Многое пришлось сократить, иначе текст бы получился просто необъятный. Уточнения и дополнения естественно возможны, пишите в комментариях – постараюсь всем ответить.

Удачи Вам в Ваших начинаниях!

Обещанные ссылки на файлы:

– чертеж станка,

– развертка,

формат – dxf. Это значит, что Вы сможете открыть файл любым векторным редактором.

3Д модель детализирована процентов на 85-90, многие вещи делал, либо в момент подготовки развертки, либо по месту. Прошу «понять и простить».)

Планирую купить +150 Добавить в избранное Обзор понравился +261 +487

В наше время у рукодельных людей всё чаще можно встретить новые станки, которые управляются не руками, как мы все привыкли, а компьютерной программной и компьютеризированной оснасткой. Такое новшество получило название ЧПУ (числовое программное управление).

Такая технология применяется во многих учреждениях, на больших производствах, а также в хозяйских мастерских. Автоматизированная система управления позволяет сэкономить очень много времени, а также повысить качество производимой продукции.

Автоматизированная система управления позволяет сэкономить очень много времени, а также повысить качество производимой продукции.

Автоматизированной системой управляет программа с компьютера. В эту систему входят асинхронные двигатели с векторным управлением, имеющие три оси движения электрического гравера: X, Z, Y. Ниже мы рассмотрим, какими бывают станки с автоматическим управлением и расчётами.

Как правило, на всех станках с ЧПУ используется электрический гравер, либо фрезер, на котором можно менять насадки. Станок с числовым управлением применяется для придания тем или иным материалам элементов декора и не только. ЧПУ станки, в связи с продвижениями в компьютерном мире, должны иметь множество функций. К таким функциям относятся:

Фрезерование

Механический процесс обработки материала, в процессе которого, режущий элемент (насадка, в виде фрезы), производит вращательные движения на поверхности заготовки.

Гравировка

Заключается в нанесении того или оного изображения на поверхности заготовки. Для этого используют либо фрезы, либо штихель (стальной стержень с заострённым под углом одним концом).

Для этого используют либо фрезы, либо штихель (стальной стержень с заострённым под углом одним концом).

Сверление

Механическая обработка материала резаньем, с помощью сверла, за счёт которого получаются отверстия разных диаметров и отверстия, имеющие много граней различных сечений и глубин.

Лазерная резка

Способ раскроя и резанья материала, при котором отсутствует механическое воздействие, сохраняется высокая точность заготовки, а также деформации, совершаемые данным способом, имеют минимальные деформации.

Графопостроитель

Производится высокоточное рисование сложнейших схем, чертежей, географических карт. Рисование производится за счёт пишущего блока, посредством специализированного пера.

Рисование и сверление печатных плат

Производство плат, а также рисование электропроводящих цепей на поверхности диэлектрической пластины. Также сверление маленьких отверстий под радиодетали.

Какие функции будет выполнять ваш будущий станок с программным управлением решать только вам. А дальше рассмотрим конструкцию станка ЧПУ.

А дальше рассмотрим конструкцию станка ЧПУ.

Разновидность станков ЧПУ

Технологические признаки и возможности данных станков приравниваются к универсальным станкам. Однако, в современном мире, выделяют три разновидности станков ЧПУ:

Токарные

Предназначение таких станков заключается в создании деталей по типу тел вращения, которое заключается в обработке поверхности заготовки. Также производство внутренних и наружных резьб.

Фрезерные

Автоматизированная работа этих станков заключается в обработке плоскостей и пространств различных корпусных заготовок. Осуществляют фрезеровку плоскую, контурную и ступенчатую, под различными углами, а также с нескольких сторон. Производят сверление отверстий, нарезание резьб, развёртывание и растачивание заготовок.

Сверлильно — расточные

Выполняют рассверливание, сверление отверстий, растачивание и развёртывание, зенкерование, фрезеровка, нарезание резьб и многое другое.

Как мы видим, станки ЧПУ имеют большой ряд функционала, которые они совершают. Поэтому и приравниваются к универсальным станкам. Все они стоят очень дорого и купить какую-нибудь установку из вышеперечисленных просто невозможно, в силу финансовой недостаточности. И можно подумать, что придётся совершать все эти действия вручную, на протяжении всей жизни.

Поэтому и приравниваются к универсальным станкам. Все они стоят очень дорого и купить какую-нибудь установку из вышеперечисленных просто невозможно, в силу финансовой недостаточности. И можно подумать, что придётся совершать все эти действия вручную, на протяжении всей жизни.

Можно не расстраиваться. Умелые руки страны, ещё с первого появления заводских станков ЧПУ, начали создавать самодельные прототипы, которые работают не хуже профессиональных.

Все комплектующие материалы для станочков ЧПУ можно заказать в интернете, где они находятся в свободном доступе и стоят довольно-таки недорого. Кстати, корпус автоматизированного станка можно изготовить своими руками, а за правильными размерами можно обратиться в интернет.

Совет: Перед выбором станка ЧПУ определитесь с тем, какой материал вы будете обрабатывать. Этот выбор будет иметь главное значение при сооружении станка, так как это напрямую зависит от размеров оборудования, а также затрат на него.

Конструкция станка ЧПУ полностью зависит от вашего выбора. Можно приобрести уже готовый стандартный набор всех необходимых деталей и просто собрать его в своём гараже или мастерской. Или заказывать всё оснащение отдельно.

Можно приобрести уже готовый стандартный набор всех необходимых деталей и просто собрать его в своём гараже или мастерской. Или заказывать всё оснащение отдельно.

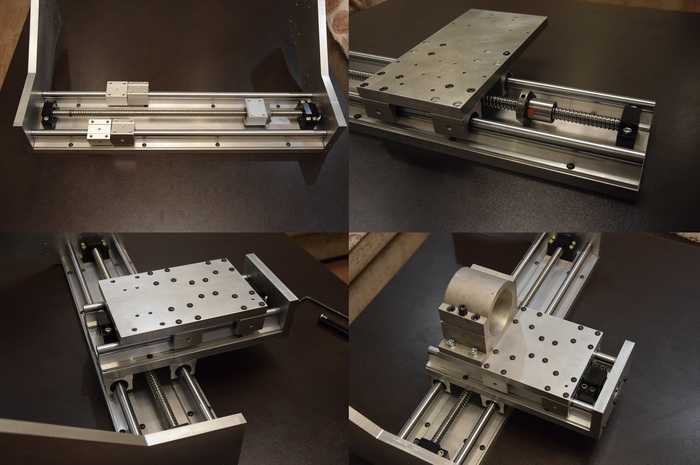

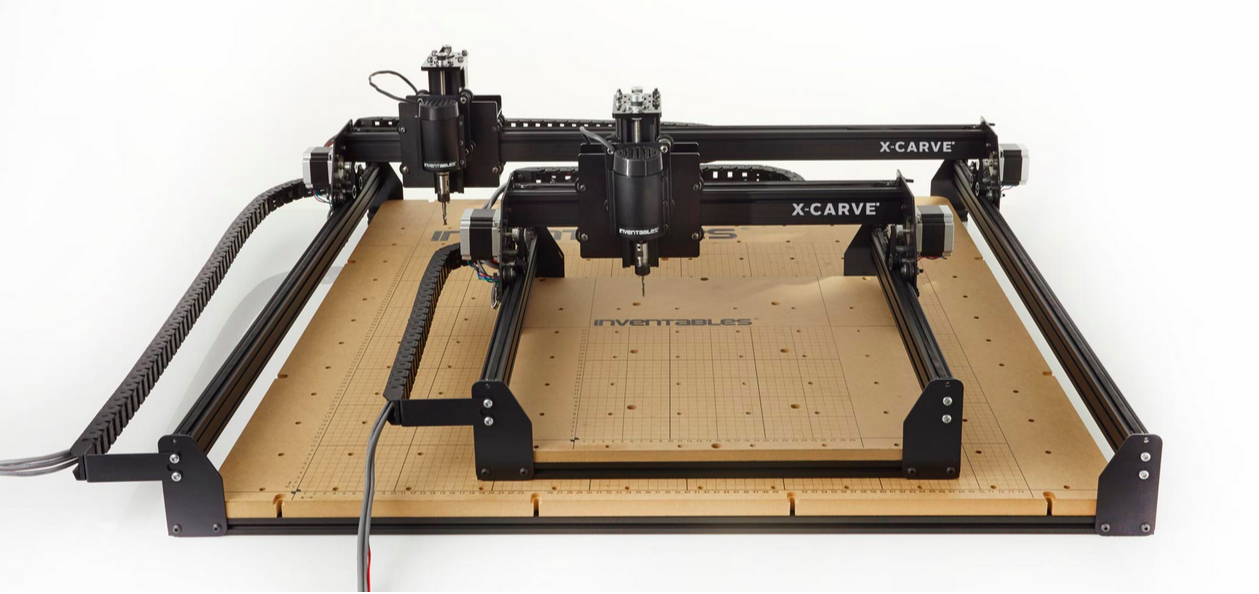

Рассмотрим стандартный набор деталей на фото :

- Непосредственно рабочая область, которая производится из фанеры – это столешница и боковой каркас.

- Направляющие элементы.

- Держатели направляющих.

- Линейные подшипники и втулки скольжения.

- Опорные подшипники.

- Ходовые винты.

- Контролёр шаговых двигателей.

- Блок питания контролёра.

- Электрический гравер или фрезер.

- Муфта, соединяющая вал ходового винта с валом шаговых двигателей.

- Шаговые двигатели.

- Ходовая гайка.

Используя данный перечень деталей, вы смело сможете создать свой собственный станок с автоматизированной работой. Когда вы соберёте всю конструкцию, можете смело приступать к работе.

Принцип работы

Пожалуй, самым главным элементом на этом станке является фрезер, гравер или шпиндель. Это зависит от вашего выбора. Если у вас будет стоять шпиндель, то хвостик фрезы, который имеет цангу для крепления, будет плотно крепиться в цанговый патрон.

Это зависит от вашего выбора. Если у вас будет стоять шпиндель, то хвостик фрезы, который имеет цангу для крепления, будет плотно крепиться в цанговый патрон.

Сам патрон непосредственно закреплён на шпиндельном вале. Режущая часть фрезы подбирается исходя из выбранного материала. Электрический мотор, который располагается на движущейся каретке, вращает шпиндель с фрезой, что позволяет обрабатывать поверхность материала. Управление шаговыми двигателями происходит от контролера, на который подаются команды с компьютерной программы.

Электроника станка работает непосредственно на обеспечении компьютерного обеспечения, которое должно поставляться с заказываемой электроникой. Программа передаёт команды, в виде G – кодов на контролер. Тем самым эти коды сохраняются в оперативной памяти контролера.

После выбора на станке программы обработки (чистовой, черновой, трёхмерной), команды распределяются на шаговые двигатели, после чего происходит обработка поверхности материала.

Совет: Перед началом работы, необходимо протестировать станок, специализированной программой и пропустить пробную деталь, чтобы убедиться в правильности работы ЧПУ.

Сборка

Сборка станка своими руками не займёт у вас слишком много времени. Тем более что в интернете сейчас можно скачать очень много различных схем и чертежей. Если вы купили набор деталей для самодельного станка, то его сборка будет очень быстрой.

Итак, разберём один из чертежей собственно ручного станка.

Чертёж самодельного станка ЧПУ.

Как правило, первым делом из фанеры, толщиной 10-11 миллиметров, изготавливается каркас. Столешница, боковые стенки и подвижный портал для установки фрезера или шпинделя, изготавливаются только из фанерного материала. Столешница делается подвижной, используются мебельные направляющие соответствующих размеров.

В итоге должен получиться вот такой вот каркас. После того, как каркасная конструкция готова, в дело вступает дрель и специальные коронки, с помощью которых можно сделать отверстия в фанере.

Каркас будущего станка ЧПУ.

В готовом каркасе необходимо подготовить все отверстия, чтобы установить в них подшипники, направляющие болты. После этой установки, можно производить установку всех крепёжных элементов, электрических установок и т.д.

После того, как сборка завершена, важным этапом становится настройка программного обеспечения станка и компьютерной программы. При настройке программы проверяется работа станка на правильность заданных размеров. Если всё готово, можно приступать к долгожданным работам.

Совет: Перед началом работы необходимо проверить правильность крепления заготовочного материала и надёжность крепления рабочей насадки. Также убедиться в том, что выбранный материал соответствует изготовленному станку.

Наладка оборудования

Наладка станка ЧПУ производится непосредственно с рабочего компьютера, на котором установлена программа для работы со станком. Именно в программу загружаются необходимые чертежи, графики, рисунки. Которые в последовательности преобразуются программой в G – коды, необходимые для управления станком.

Когда всё загружено, совершаются пробные действия, относительно выбранного материала. Именно при этих действиях совершается проверка всех необходимых предустановленных размеров.

Совет: Только после тщательной проверки работоспособности станка можно приступать к полноценной работе.

Техника безопасности

Правила и техника безопасности при работе с данным станком ничем не отличается от работы на всех остальных станках. Ниже будут представлены самые основные:

- Перед работой проверить исправность станка.

- Одежда должна быть заправлена должным образом, чтобы нигде ничего не торчало и не могло попасть в рабочую зону станка.

- Должен быть одет головной убор, который будет прижимать ваши волосы.

- Около станка должен быть резиновый коврик или невысокая деревянная обрешётка, которые защитят от утечки электричества.

- Доступ к станку детям должен быть категорически запрещён.

- Перед работой со станком проверить все крепёжные элементы на их прочность.

Совет: К работе на станке необходимо подходить с трезвой головой и пониманием, что при неправильной работе вы можете нанести себе непоправимый вред.

С полными требованиями к безопасности при работе со станком вы сможете найти во всемирной паутине, т.е. в интернете и ознакомиться с ними.

Видео обзоры

Обзор сборки станка самодельного с ЧПУ

Видео обзор простого станка с ЧПУ

Обзор возможностей самодельного ЧПУ станка

Обзор шаговых двигателей

Обзор видео многоканального драйвера для шаговых двигателей

Для изготовления объемного рисунка на деревянной поверхности применяются заводские . Сделать аналогичную мини-модель своими руками в домашних условиях сложно, но возможно при детальном изучении конструкции. Для этого необходимо разобраться со спецификой, правильно подобрать комплектующие и выполнить их настройку.

Принцип работы фрезерного станка

Современное деревообрабатывающее оборудование с блоком числового программного управления предназначено для формирования сложного рисунка по дереву. В конструкции должна присутствовать механическая электронная часть. В комплексе они позволят максимально автоматизировать процесс работы.

В конструкции должна присутствовать механическая электронная часть. В комплексе они позволят максимально автоматизировать процесс работы.

Для изготовления настольного мини-фрезерного станка по дереву своими руками следует ознакомиться с основными компонентами. Режущим элементом является фреза, которая устанавливается в шпиндель, расположенный на валу электродвигателя. Эта конструкция крепится на станину. Она может перемещаться по двум осям координат – x; y. Для фиксации заготовки необходимо сделать опорный столик.

Электронный блок управления соединяется с пошаговыми двигателями. Они обеспечивают смещение каретки относительно детали. По такой технологии можно сделать 3D рисунки на деревянной поверхности.

Последовательность работы мини-оборудования с ЧПУ, который можно изготовить своими руками.

- Написание программы, согласно которой будет выполнена последовательность перемещений режущей части. Для этого лучше всего использовать специальные программные комплексы, предназначенные для адаптации в самодельных моделях.

- Установка заготовки на стол.

- Вывод программы в ЧПУ.

- Включение оборудования, контроль за выполнением автоматических действий.

Для достижения максимальной автоматизации работы в 3D режиме потребуется правильно составить схему и выбрать соответствующие комплектующие. Специалисты рекомендуют изучить заводские модели, прежде чем сделать мини- .

Для создания сложных рисунков и узоров на деревянной поверхности понадобится несколько видов фрез. Некоторые из них можно сделать самостоятельно, но для тонкой работы следует приобрести заводские.

Схема самодельного фрезерного станка с числовым управлением

Самым сложным этапом является выбор оптимальной схемы изготовления. Она зависит от габаритов заготовки и степени ее обработки. Для домашнего использования желательно изготовить настольный мини-фрезерный станок с ЧПУ, сделанный своими руками, который будет иметь оптимальное число функций.

Оптимальным вариантом является изготовление двух кареток, которые будут двигаться по осям координат x; y. В качестве основания лучше всего использовать стальные шлифованные прутки. На них будут монтироваться каретки. Для создания трансмиссии необходимы шаговые электродвигатели и винты с подшипниками качения.

В качестве основания лучше всего использовать стальные шлифованные прутки. На них будут монтироваться каретки. Для создания трансмиссии необходимы шаговые электродвигатели и винты с подшипниками качения.

Для максимальной автоматизации процесса в конструкции по дереву, сделанного своими руками, необходимо детально продумать электронную часть. Условно она состоит из следующих компонентов:

- блок питания. Необходим для подачи электроэнергии на шаговые электродвигатели и микросхему контроллера. Зачастую используют модель 12в 3А;

- контроллер. Он предназначен для подачи команд на электродвигатели. Для работы мини-фрезерного станка ЧПУ, изготовленного своими руками, достаточно простой схемы для контроля функционирования трех двигателей;

- драйвер. Также является элементом регулирования работы подвижной части конструкции.

Преимуществом этого комплекса является возможность импортирования исполняемых файлов самых распространенных форматов. С помощью специального приложения можно составить трехмерный чертеж детали для предварительного анализа. Шаговые двигатели будут работать с определенной частотой хода. Но для этого следует внести технические параметры в программу управления.

Шаговые двигатели будут работать с определенной частотой хода. Но для этого следует внести технические параметры в программу управления.

Выбор комплектующих для фрезерного станка с ЧПУ

Следующим этапом является выбор компонентов для сборки самодельного оборудования. Оптимальным вариантом является использование подручных средств. В качестве основы для настольных моделей 3D станка можно использовать дерево, алюминий или оргстекло.

Для правильной работы всего комплекса необходимо разработать конструкцию суппортов. Во время их движения не должно возникать колебаний, это может привести к неточному фрезерованию. Поэтому перед сборкой все компоненты проверяются на совместимость друг с другом.

- направляющие. Используются стальные шлифованные прутки диаметром 12 мм. Длина для оси x составляет 200 мм, для y — 90 мм;

- суппорт. Оптимальным вариантом является текстолит. Обычный размер площадки — 25*100*45 мм;

- шаговые двигатели. Специалисты рекомендуют использовать модели от принтера 24в, 5А.

В отличие от приводов дисковода они имеют большую мощность;

В отличие от приводов дисковода они имеют большую мощность; - блок фиксации фрезы. Его также можно сделать из текстолита. Конфигурация напрямую зависит от имеющегося инструмента.

Блок питания лучше всего собрать заводской. При самостоятельном изготовлении возможны ошибки, которые впоследствии отразятся на работе всего оборудования.

Порядок изготовления фрезерного станка с ЧПУ

После выбора всех компонентов можно сделать настольный мини фрезерный самостоятельно своими руками. Предварительно еще раз проверяются все элементы, выполняется контроль их размеров и качества.

Для фиксации элементов оборудования необходимо использовать специальные крепежные детали. Их конфигурация и форма зависят от выбранной схемы.

Порядок действий по сборке настольного мини оборудования с ЧПУ по дереву с функцией 3D обработки.

- Монтаж направляющих суппорта, их фиксация на боковых частях конструкции. Эти блоки еще не устанавливаются на основание.

- Притирка суппортов.

Их необходимо двигать по направляющим до тех пор, пока не получится плавный ход.

Их необходимо двигать по направляющим до тех пор, пока не получится плавный ход. - Затяжка болтов для фиксации суппортов.

- Крепление компонентов на основание оборудования.

- Монтаж ходовых винтов вместе с муфтами.

- Установка ходовых двигателей. Они крепятся к винтам муфт.

Электронная часть располагается в отдельном блоке. Это способствует уменьшению вероятности сбоя в работе во время функционирования фрезера. Также важным моментом является выбор рабочей поверхности для установки оборудования. Она должна быть ровная, так как в конструкции не предусмотрены болты регулировки уровня.

После этого можно приступать к пробным испытаниям. Сначала рекомендуется задать несложную программу фрезерования по дереву. Во время работы необходимо сверять каждый проход фрезы — глубину и ширину обработки, в особенности это касается 3D режима.

В видеоматериале показан пример как собрать большой фрезерный станок с ЧПУ, изготовленный своими руками:

Примеры чертежей и самодельных конструкций

Статья на тему самостоятельной постройки небольшого станочка для деревообработки (гравировка, фрезерование, сверление) с ЧПУ, подходит также и для других мягких материалов, например, пластика. Хорошо подойдет для фрезерования печатных плат и подобной работы. В этой и следующих статьях описываются общие комплектующие и приемы для сборки не только CNC станков, но и 3Д принтеров, граверов и подобной техники. Информации много, ссылок и фотографий много, проект открытый, советы и критика (по делу) приветствуется.

Хорошо подойдет для фрезерования печатных плат и подобной работы. В этой и следующих статьях описываются общие комплектующие и приемы для сборки не только CNC станков, но и 3Д принтеров, граверов и подобной техники. Информации много, ссылок и фотографий много, проект открытый, советы и критика (по делу) приветствуется.

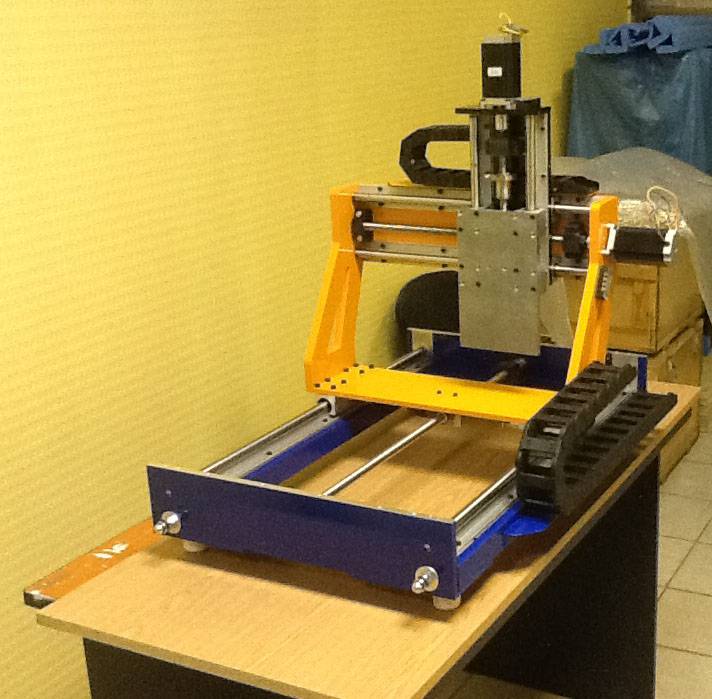

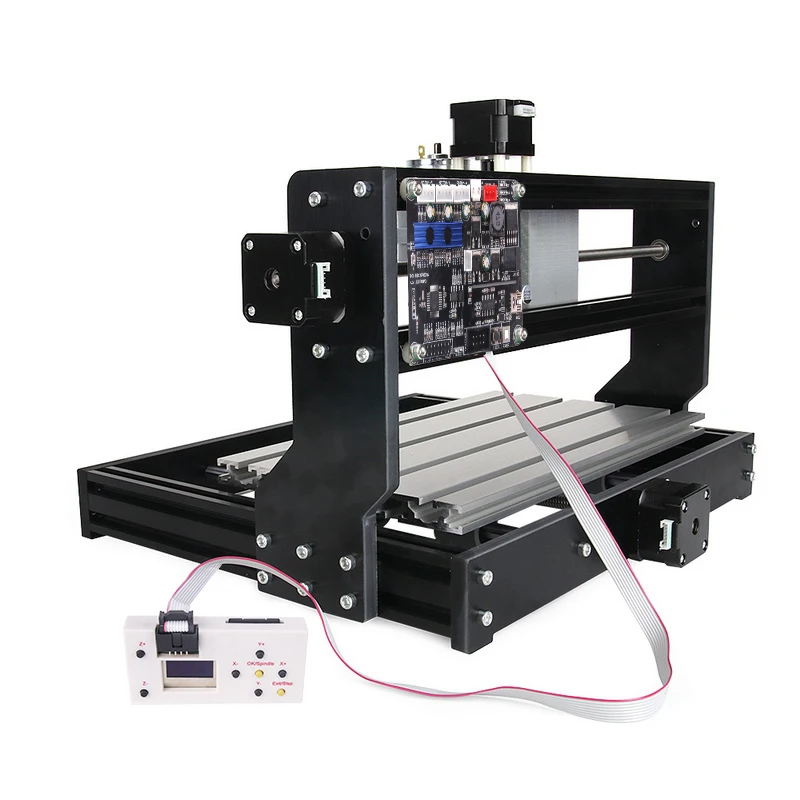

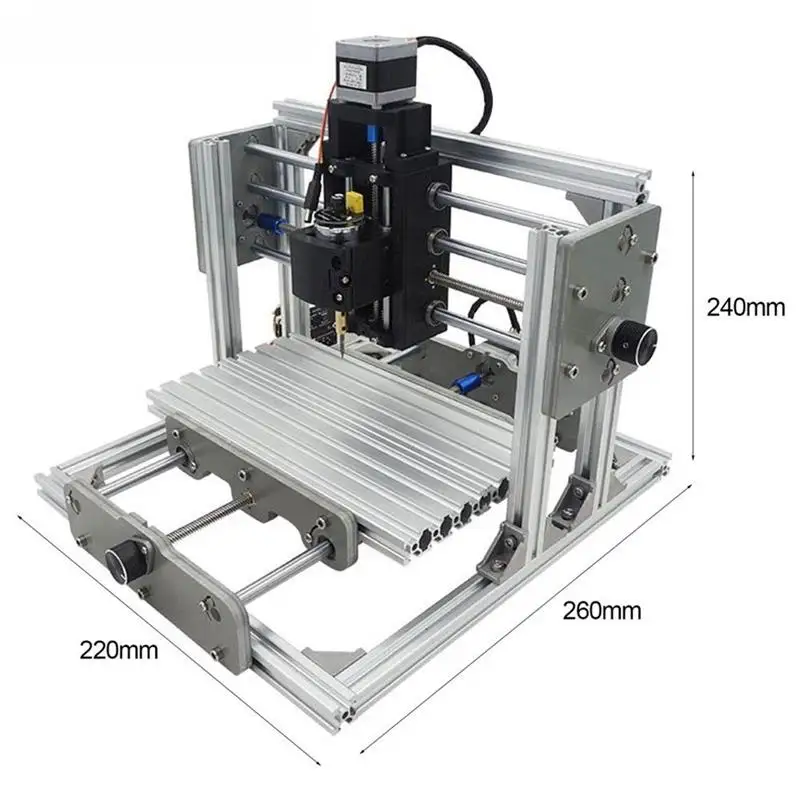

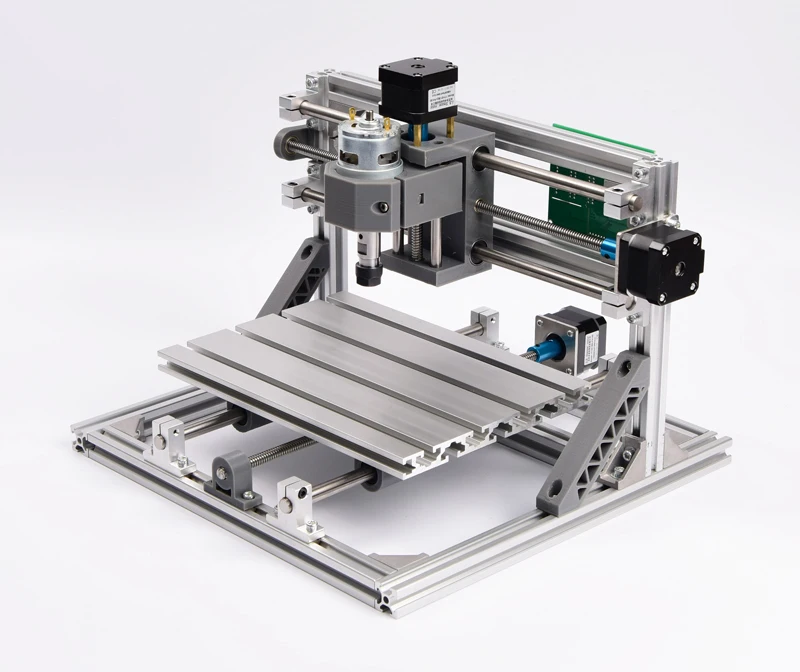

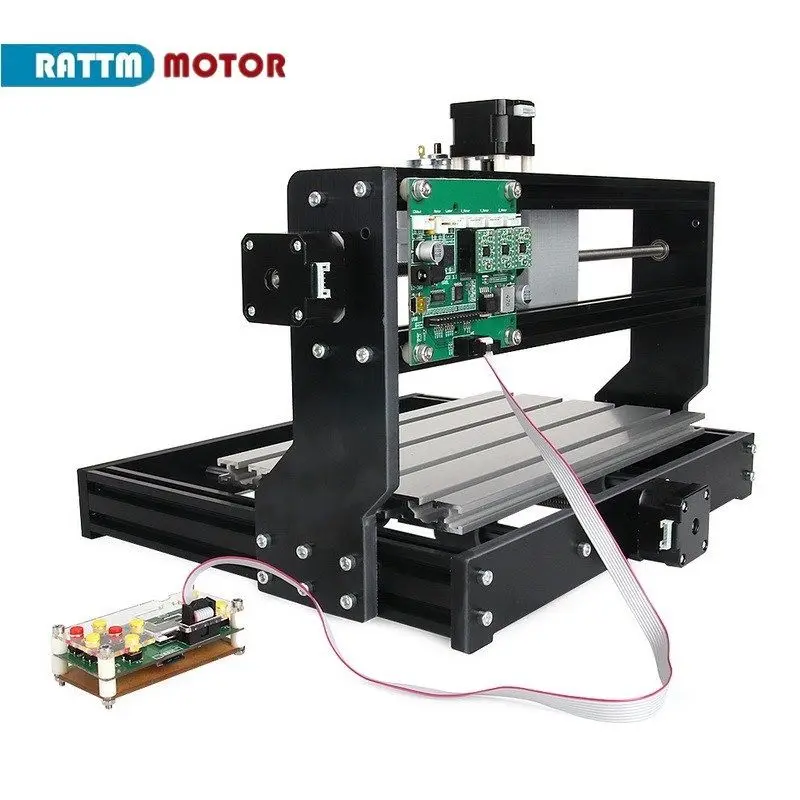

Вот несколько фотографий внешнего вида собранного станка CNC2418 из лотов продавцов с Али

Примеры лотов с Али с лазером и цангой ER11 (магазин DZT, магазин Jack”s , магазин IRouter).

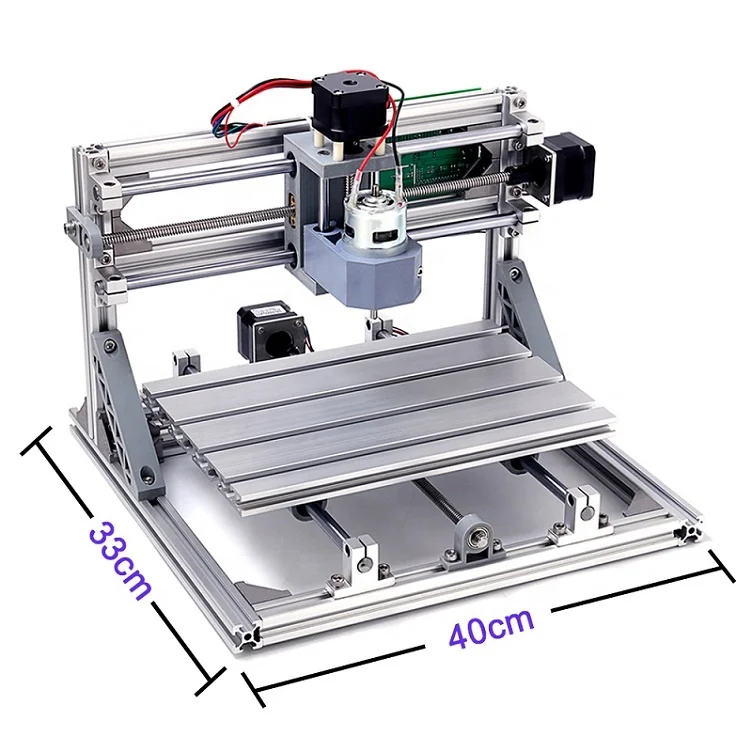

Итак, расскажу про достаточно популярный китайский станочек под нехитрым названием CNC2418, что означает рабочую зону 24 мм на 18 мм. В качестве шпинделя у него стоит простой (коллекторный) оборотистый двигатель постоянного тока типа 775. Управляется через GRBL совместимыми программами, но обо всем по порядку.

Как правило, продается в районе $250 (от $170 до $300) в разной комплектации. Есть версия с разными шпинделями (различные вариации 775го двигателя), с разными цангами (от простой для сверл до ER11), может комплектоваться лазерным модулем. Обычно продавцы вкладывают расходники, биты-фрезы и прочее.

Обычно продавцы вкладывают расходники, биты-фрезы и прочее.

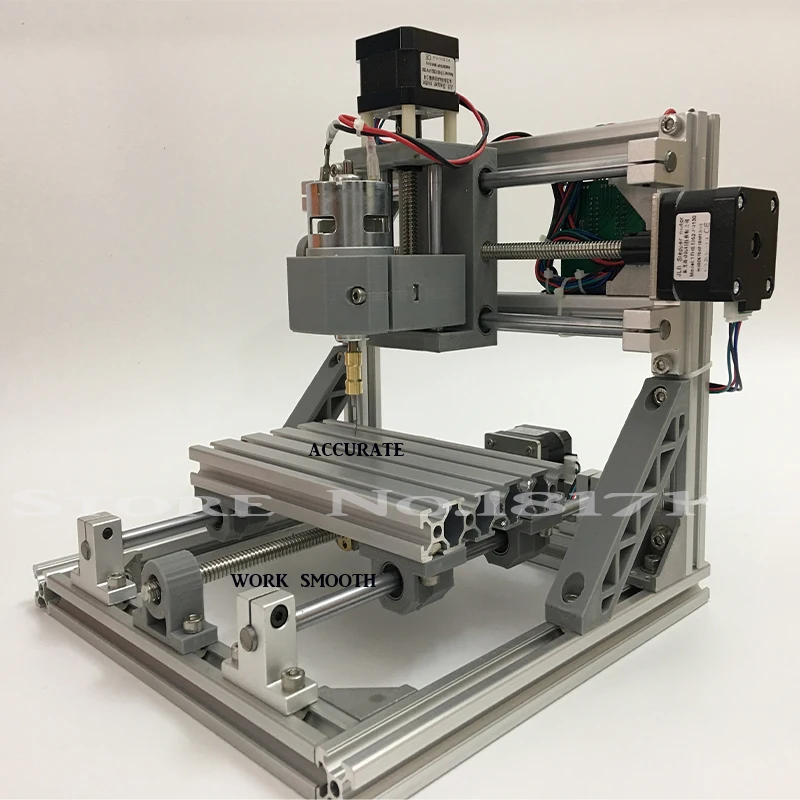

Характеристики станка 2418:

- Рабочее поле – 240 мм х 180 мм х45 мм

- Размер рамы (станины) – 260 мм х180 мм (алюминиевый профиль)

- Общий размер – 330х340х240

- Шаговые моторы: 3шт Nema17 1,3А 0,25Nm

- Шпиндель: Диаметр 45мм, модель 775, 24V: 7000 r/min

- Максимальный диаметр хвостовика фрезы зависит от установленной цанги

- Питание: 24V 5.6A

Электроника типа Atmega+CNC Shield, EleckMill, или оригинальные платы, но с прошивкой GRBL. Управляются с помощью GrblController, UniversalGcodeSender, grblControl, используют файлы *.nc. Генерировать подобные файлы нужно отдельно.

Вот фотография среднего комплекта за $250 (включая комплект для лазерной гравировки)

В лоте обычно есть выбор цанг: простая “сверлилка” или цанга типа ER11. В лотах подороже есть оба варианта плюс фрезы.

Если серьезно говорить, то рыночная стоимость подобных комплектов для сборки сильно завышена.

Я не готов отдавать под $300 за подобный набор. А вот собрать его своими руками раза в три дешевле – пожалуйста! Далее приведу подборку комплектующих с китайских магазинов, на основе которых можно спокойно собрать аналогичный станок или станок с большим/меньшим рабочим полем.

Я не готов отдавать под $300 за подобный набор. А вот собрать его своими руками раза в три дешевле – пожалуйста! Далее приведу подборку комплектующих с китайских магазинов, на основе которых можно спокойно собрать аналогичный станок или станок с большим/меньшим рабочим полем.Для сборки потребуется купить набор направляющих: рельсы или полированные валы; ходовые винты (чаще всего Т8, так как ремни типа GT2-6 могут устанавливаться в лазерные граверы, в фрезере их применение не желательно), двигатели Nema17, шпиндель (чаще всего двигатель постоянного тока типа RS775 или мощнее) и различная мелочевка типа подшипников, суппортов, метизов.

Вопрос электроники отдельный: кто-то пользуется платами Arduino Nano/Uno+CNC Shield, кто-то Mega+Ramps, есть варианты более серьезных комплектов под Mach4.

Обращая ваше внимание на то, что в оригинальном комплекте присутствуют 3Д печатные компоненты.